Productie-ingenieurs staan voor een cruciale uitdaging: consistente metaalverbindingen met hoge sterkte realiseren zonder hitteschade of materiaalvervorming. Traditionele lasmethoden veroorzaken vaak thermische spanning, oxidatie en vervorming die ten koste kunnen gaan van precisiecomponenten.

Ultrasoon metaallassen is een verbindingsproces in vaste toestand dat moleculaire bindingen creëert door middel van hoogfrequente trillingen en druk, waardoor warmte-beïnvloede zones worden geëlimineerd terwijl de materiaaleigenschappen en maatnauwkeurigheid behouden blijven.

Na het werken met verschillende uitdagingen op het gebied van metaalverbindingen bij PTSMAKE, heb ik gezien hoe de juiste benadering van ultrasoon lassen complexe assemblageproblemen kan oplossen. Deze gids behandelt 12 essentiële aspecten die bepalend zijn voor het lassucces, van materiaalcompatibiliteit tot procesoptimalisatiestrategieën die zorgen voor betrouwbare productieresultaten.

Welke fysische beperkingen bepalen de ‘lasbaarheid’ van een materiaal?

Niet alle metalen zijn gemakkelijk te lassen. De "lasbaarheid" van een materiaal is geen simpel ja of nee. Het hangt af van de belangrijkste fysische eigenschappen.

Deze eigenschappen bepalen hoe een materiaal reageert op het lasproces. Voor technieken als ultrasoon metaallassen is dit van cruciaal belang. Inzicht hierin is de sleutel tot succes.

Sleutelfactoren in lasbaarheid

Bepaalde eigenschappen zijn belangrijker dan andere. Hardheid, vervormbaarheid en geleidbaarheid spelen een grote rol. De materiaaldikte stelt ook duidelijke grenzen.

| Eigendom | Invloed op ultrasoon lassen |

|---|---|

| Hardheid | Te hard voorkomt plastische vervorming |

| Vervormbaarheid | Laat materiaal vloeien en hechten |

| Geleidbaarheid | Hoge geleidbaarheid voert energie af |

| Dikte | Beperkt de overdracht van trillingsenergie |

Deze factoren bepalen samen of een sterke, betrouwbare las zelfs maar mogelijk is.

De fysica achter de beperkingen

Het succes van ultrasoon lassen berust op natuurkunde. Het proces maakt gebruik van hoogfrequente trillingen om een verbinding in vaste toestand te creëren. Het metaal smelt niet. In plaats daarvan wordt wrijving en druk gebruikt.

Hardheid en vervormbaarheid

Hardheid is cruciaal. Als een metaal te hard is, kunnen de trillingen niet genoeg wrijving of plastische vervorming creëren op de verbinding. De oppervlakken zullen niet hechten. Omgekeerd zorgt een goede vervormbaarheid ervoor dat de materialen onder druk kunnen vloeien en mengen, waardoor een sterke las ontstaat. Zachtere, meer kneedbare metalen zijn over het algemeen betere kandidaten.

De dubbele rol van geleidbaarheid

Thermische en elektrische geleidbaarheid zijn ook belangrijk. Goed geleidende materialen zoals koper kunnen lastig zijn. Ze geven de trillingsenergie te snel af als warmte. Dit voorkomt dat de temperatuur bij de lasnaad voldoende stijgt om het materiaal zacht te maken.

Diktebeperkingen

De materiaaldikte is een belangrijke fysieke barrière. De ultrasone trillingen moeten door het bovenstuk reizen om de verbinding te bereiken. Dikkere materialen dempen deze energie. Dit vermindert de effectiviteit van de las, waardoor het moeilijk wordt om een solide verbinding te maken. Dit hele proces is afhankelijk van het creëren van voldoende grensslip1 tussen de oppervlakken.

De geschiktheid van een materiaal voor ultrasoon lassen wordt bepaald door de fysieke samenstelling. Hardheid, taaiheid, geleidbaarheid en dikte zijn niet slechts abstracte eigenschappen. Ze bepalen rechtstreeks of er een sterke verbinding in vaste toestand kan worden gevormd door de energieoverdracht en materiaalvervorming bij de lasinterface te beperken.

Wat zijn de hoofdcategorieën van ultrasoon metaallassen?

Ultrasoon lassen van metaal is een veelzijdige technologie. De toepassingen zijn zeer divers. Elk type vereist een specifieke aanpak en expertise.

Laten we de hoofdcategorieën eens onder de loep nemen. We zien dat het in veel industrieën wordt gebruikt. Dit gaat van auto's tot medische apparatuur. Het proces wordt aangepast voor verschillende materialen en vormen.

Hier volgt een kort overzicht van veelvoorkomende toepassingen:

| Toepassingscategorie | Primaire industrie | Algemene materialen |

|---|---|---|

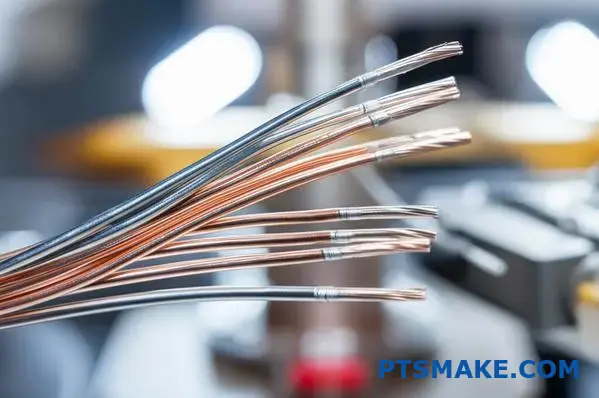

| Draadsplitsen | Auto-industrie, Elektronica | Koper, aluminium |

| Buisafdichting | Medisch, HVAC | Koper, aluminium |

| Batterij lassen | EV, consumentenelektronica | Koper, nikkel, aluminium |

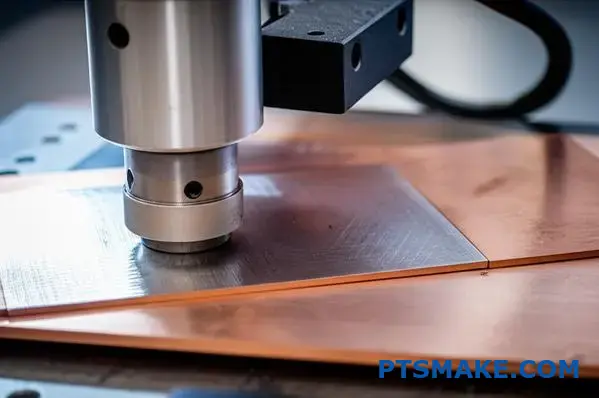

| Folie/Plaatverbinding | Verpakking, Zonne-energie | Aluminium, Koper |

Het is belangrijk om deze categorieën te begrijpen. Het helpt bij het selecteren van het juiste proces voor je project.

Navigeren door applicatiespecifieke uitdagingen

Elke categorie van ultrasoon metaallassen brengt unieke hindernissen met zich mee. Succes is afhankelijk van inzicht in deze complexiteit. Het gaat niet alleen om het toepassen van druk en trillingen. Het vereist diepgaande proceskennis.

Complexiteit van draadsplitsen

Draadlassen lijkt misschien eenvoudig. Maar het is cruciaal om de lasrups onder controle te houden. Te veel energie kan dunne draden beschadigen. Te weinig resulteert in een zwakke, onbetrouwbare verbinding. De combinatie van materialen speelt hier ook een grote rol.

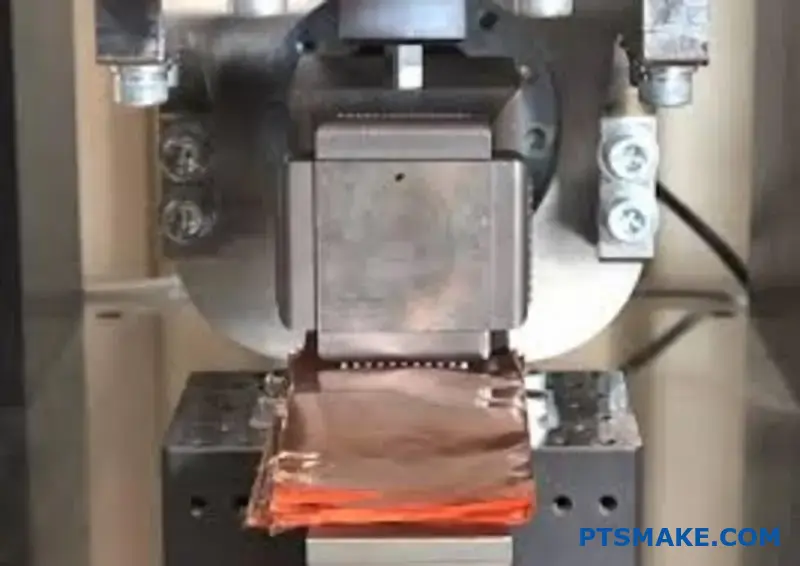

Batterij Tab en folielassen

De productie van batterijen is een belangrijk gebied voor deze technologie. Het lassen van dunne folies aan tabbladen vereist uiterste precisie. Elke beschadiging kan de prestaties en veiligheid van de batterij in gevaar brengen. De grootste uitdaging is het handhaven van een consistente laskwaliteit. Dit moet gebeuren bij duizenden onderdelen. Dit proces is erg gevoelig voor oppervlaktevervuiling.

De hoogfrequente trilling veroorzaakt een proces dat akoestische verzachting2. Dit maakt het metaal even plooibaarder. Het maakt een verbinding in vaste toestand mogelijk zonder te smelten.

Uitdagingen Overzicht

| Toepassing | Uitdaging | Waarom het moeilijk is |

|---|---|---|

| Draadsplitsen | Controle van lasklompjes | Evenwicht tussen verbindingssterkte en draadintegriteit. |

| Buisafdichting | Een hermetische afdichting bereiken | Ervoor zorgen dat er geen lekken zijn in kritieke systemen zoals HVAC. |

| Batterij lassen | Schade aan de folie voorkomen | Dunne materialen scheuren gemakkelijk of raken oververhit. |

| Plaatverbinding | Vlakheid behouden | Grote, dunne oppervlakken kunnen kromtrekken onder druk. |

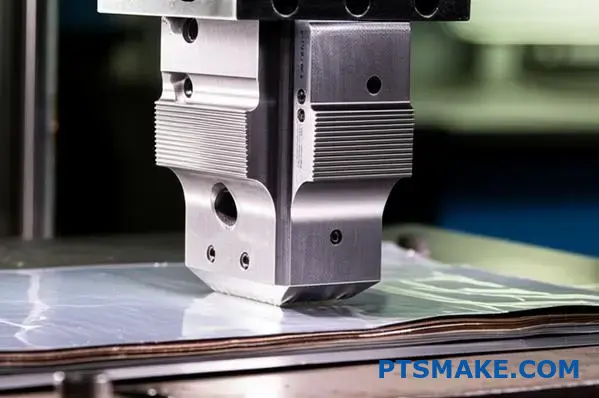

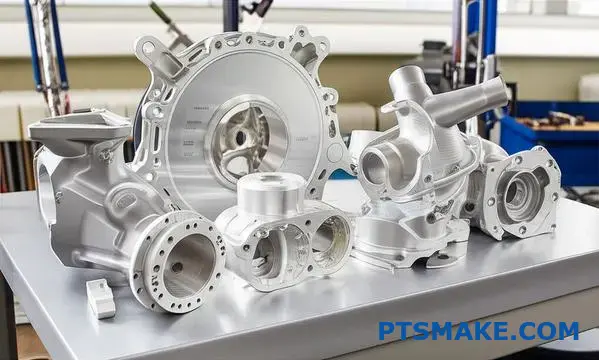

In eerdere projecten bij PTSMAKE hebben we componenten voor lasopspanningen bewerkt. We begrijpen hoe belangrijk precisiefabricage is om deze geavanceerde verbindingsmethoden effectief te ondersteunen.

Toepassingen voor ultrasoon metaallassen zijn zeer gespecialiseerd. Van het lassen van draden tot het lassen van batterijtabbladen, elke toepassing kent zijn eigen uitdagingen. Succes staat of valt met het begrijpen van deze nuances en het toepassen van nauwkeurige procesbesturing om betrouwbare verbindingen van hoge kwaliteit te maken voor elke specifieke toepassing.

Welke invloed hebben materiaalcombinaties (bijv. Cu-Al) op het lassen?

Het lassen van ongelijke materialen zoals koper en aluminium brengt unieke uitdagingen met zich mee. Het kernprobleem ligt in hun enorm verschillende fysische eigenschappen.

Wanneer je ze probeert te verbinden, smelten ze niet gewoon samen. Ze reageren chemisch op het lasvlak.

Het probleem met het mengen van metalen

Door deze reactie ontstaan brosse lagen die de las onder spanning kunnen doen bezwijken. Deze lagen zijn hard maar hebben geen taaiheid. Ze vormen de zwakke schakel in de ketting.

Laten we eens kijken naar hun belangrijkste verschillen.

| Eigendom | Koper (Cu) | Aluminium (Al) |

|---|---|---|

| Smeltpunt | ~1083°C | ~660°C |

| Thermische geleidbaarheid | Hoog | Zeer hoog |

| Kristalstructuur | FCC | FCC |

Deze tegenstrijdige eigenschappen maken het beheersen van het lasproces absoluut cruciaal voor een succesvolle verbinding.

Beheersing van brosse intermetallische vorming

Wanneer koper en aluminium worden verhit en gemengd, vormen ze verschillende intermetallische verbindingen3. Deze verbindingen, zoals Al₂Cu en Al₄Cu₉, zijn zeer bros en gevoelig voor scheuren.

De dikte van deze intermetallische laag is de vijand. Een dikkere laag resulteert in een zwakkere verbinding. Het primaire doel is altijd om deze laag zo dun mogelijk te houden, idealiter slechts een paar micrometer.

Fijnafstelling van lasparameters

Hoe bereiken we dit? Het antwoord is nauwkeurige controle over de lasparameters. Warmte-input is de meest kritische factor. Minder warmte betekent minder reactietijd en een dunnere brosse laag.

Dit is waar geavanceerde processen zoals ultrasoon metaallassen uitblinken. Ze creëren een verbinding in vaste toestand met minimale warmte, waardoor veel problemen van smeltlassen worden omzeild.

Bij PTSMAKE passen we meerdere parameters aan voor elke unieke toepassing.

| Parameter | Aanpassing | Invloed op Cu-Al lassen |

|---|---|---|

| Warmte-invoer | Minimaliseer | Vermindert de dikte van de intermetallische laag |

| Lassnelheid | Verhogen | Beperkt de tijd voor intermetallische groei |

| Druk | Optimaliseer | Zorgt voor goed atomair contact |

Op basis van onze projectervaring is het balanceren van deze variabelen de sleutel. Het gaat niet om één instelling, maar om de synergie ertussen. Zo zorgen we voor een sterke, duurzame en betrouwbare verbinding voor de kritieke onderdelen van onze klanten.

Het lassen van ongelijksoortige metalen zoals Cu-Al is moeilijk vanwege de brosse intermetallische eigenschappen. De oplossing is een nauwkeurige regeling van de parameters, vooral het minimaliseren van de warmte. Dit zorgvuldige beheer beperkt de groei van deze zwakke lagen, waardoor een sterke en betrouwbare verbinding wordt gevormd.

Wat zijn de meest voorkomende storingen bij ultrasoon lassen?

Lasdefecten herkennen is de eerste stap naar procesbeheersing. Elk defect is een aanwijzing, die direct wijst naar een specifiek probleem in je opstelling. Het gaat erom de symptomen te diagnosticeren om de remedie te vinden.

Dit voorkomt kostbare afkeur en productievertragingen. Laten we eens kijken naar de meest voorkomende storingen.

Onderlas

Dit resulteert in een zwakke verbinding die gemakkelijk stuk gaat. De onderdelen lijken verbonden maar missen structurele integriteit. Dit is een duidelijk teken van onvoldoende energie die de lasinterface bereikt.

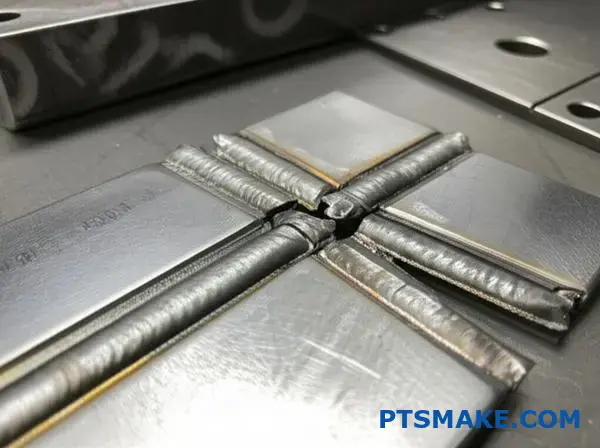

Overlassen

Hier wordt te veel energie toegepast. Dit kan scheuren, materiaaldegradatie of flash (uitzetting) veroorzaken. Dit brengt de sterkte en het uiterlijk van de uiteindelijke assemblage ernstig in gevaar.

Klevend materiaal

Als materiaal smelt en aan de hoorn blijft kleven, is dat een groot probleem. Dit defect beschadigt het oppervlak van het onderdeel en kan de productie stilleggen voor het reinigen van het gereedschap.

Het is essentieel om te begrijpen wat deze defecten veroorzaakt. Mijn ervaring is dat de meeste problemen terug te voeren zijn op een handvol belangrijke procesparameters. Door de foutmodus aan een parameter te koppelen, kun je gerichte aanpassingen doen. Deze systematische aanpak is veel effectiever dan willekeurig giswerk.

Het proces is gebaseerd op gecontroleerde Interfaciale wrijving4 om warmte te genereren. Als de parameters niet kloppen, is deze wrijving te laag of te hoog, wat leidt tot voorspelbare defecten. Uitdagingen bij het ultrasoon lassen van metaal komen vaak voort uit het vinden van de juiste balans.

De hoofdoorzaak diagnosticeren

Bij PTSMAKE helpen we klanten vaak bij het oplossen van problemen met hun lasprocessen. Een logische diagnosemethode is altijd de beste manier om verder te komen. Hieronder vindt u een tabel die veelvoorkomende defecten koppelt aan hun waarschijnlijke oorzaken.

| Lasdefect | Potentieel parameterprobleem | Algemene correctie |

|---|---|---|

| Onderlas | Lage amplitude, korte lastijd, lage druk | Verhoog geleidelijk de parameters voor energie-input. |

| Overlassen/scheuren | Hoge amplitude, lange lastijd, hoge druk | Energie-input systematisch verminderen. |

| Klevend materiaal | Overmatige hitte, slechte afwerking gereedschap, verkeerd materiaal | Verlaag de amplitude/tijd, controleer de hoornconditie. |

| Inconsistente Peel | Parameterschommelingen, slechte aanpassing van onderdelen | Lasser kalibreren, werkstukopspanningen verbeteren. |

Deze tabel dient als een solide startpunt voor probleemoplossing. Pas altijd één parameter tegelijk aan om de variabele te isoleren die het probleem veroorzaakt.

Het herkennen van deze defecten is cruciaal. Door ze te koppelen aan procesparameters zoals druk, tijd en amplitude kunnen problemen nauwkeurig worden opgelost. Dit zorgt voor consistente lassen van hoge kwaliteit, bespaart kostbare tijd en voorkomt materiaalverspilling in uw productielijn.

Welke invloed heeft de reinheid van onderdelen op het lasproces?

Oppervlakteverontreinigingen vormen een belangrijk obstakel voor het bereiken van een sterke las. Stoffen zoals oliën, oxiden en tekenverbindingen vormen een barrière op het metaal.

Deze barrière voorkomt het directe metaal-op-metaalcontact dat nodig is voor een solide verbinding. Het resultaat is vaak een inconsistente en structureel zwakke lasverbinding.

Veel voorkomende verontreinigingen en hun effecten

| Verontreinigende stof | Primaire invloed |

|---|---|

| Oliën en vetten | Creëert poreusheid, verzwakt de verbinding |

| Oxiden (roest) | Gevangen als insluitsels, veroorzaakt broosheid |

| Tekenverbindingen | Werkt als een fysieke barrière, voorkomt fusie |

Daarom is een goede reiniging een kritieke, niet-onderhandelbare stap in het lasproces.

Hoe verontreinigingen de las verstoren

Verontreinigingen verstoren actief het lasproces. Ze introduceren ongewenste elementen en voorkomen dat er met succes een echte metallurgische verbinding wordt gevormd.

Het probleem met oliën en vetten

Bij verhitting tijdens het lassen verdampen oliën en vetten. Bij dit proces komen gassen vrij die in het gesmolten smeltbad terecht kunnen komen. Hierdoor ontstaan kleine belletjes, bekend als porositeit, waardoor de uiteindelijke las zwak en onbetrouwbaar wordt.

Het probleem met oxiden

Oxides, zoals roest, hebben meestal een veel hoger smeltpunt dan het basismetaal. Ze smelten niet goed tijdens het lassen. In plaats daarvan komen ze vast te zitten als vaste deeltjes in de las, waardoor de las minder sterk en taai wordt.

Het barrière-effect

Uiteindelijk vormen alle verontreinigingen een vuil grenslaag5 op het oppervlak van het materiaal. Deze barrière scheidt de metalen onderdelen fysiek van elkaar. Sommige processen, zoals ultrasoon metaallassen, zijn afhankelijk van absoluut zuivere oppervlakken om een verbinding tot stand te brengen. Deze vervuilde laag absorbeert energie, verstoort de warmtestroom en verhindert een goede samensmelting.

| Type verontreiniging | Verstoringsmechanisme | Gevolg |

|---|---|---|

| Biologisch (Olie) | Verdamping en gasvorming | Poreusheid, waterstofbrosheid |

| Anorganisch (Oxide) | Hoog smeltpunt | Insluitsels, verminderde vervormbaarheid |

| Verwerking (Samengesteld) | Fysieke barrière | Gebrek aan fusie, slechte hechting |

In eerdere projecten bij PTSMAKE hebben we vastgesteld dat onvoldoende reiniging de directe oorzaak is van het falen van componenten. Het is een fundamentele stap voor elk betrouwbaar productieproces.

Verontreinigingen zoals oliën en oxiden vormen een barrière die een goede metaal-op-metaalverbinding verhindert. Dit leidt tot zwakke lassen met defecten zoals porositeit en insluitsels. Een goede voorbereiding van het oppervlak is onontbeerlijk om een betrouwbare laskwaliteit en sterkte te bereiken.

Welke soorten terugkoppelingsregelingen zijn er op moderne lasapparaten?

Moderne lasapparaten bieden nauwkeurige controle over het verbindingsproces. De juiste besturingsmodus selecteren is essentieel voor consistente resultaten. Het is geen one-size-fits-all situatie.

Elke modus biedt een andere manier om de lascyclus te beheren. De keuze hangt af van uw materialen, onderdeelgeometrie en kwaliteitseisen.

Sleutelbedieningsmodi vergelijken

Inzicht in de beste toepassing voor elke modus voorkomt veelvoorkomende lasfouten. Het zorgt voor stabiliteit in uw productielijn.

| Besturingsmodus | Primaire functie |

|---|---|

| Tijd | Lassen voor een vaste duur. |

| Energie | Levert een vooraf ingestelde hoeveelheid energie. |

| Piekvermogen | Stopt met lassen op een beoogd vermogensniveau. |

| Afstand | Lassen tot aan een specifieke instorting. |

Deze keuze heeft een directe invloed op de kwaliteit van het eindproduct.

Een praktische gids voor besturingsmodi

Het kiezen van de juiste besturing is een kritieke stap. Het zorgt ervoor dat elke las aan strikte specificaties voldoet. Dit geldt vooral voor toepassingen met hoge precisie. In eerdere projecten bij PTSMAKE hebben we gezien hoe een modusverandering hardnekkige kwaliteitsproblemen kan oplossen.

Tijdsmodus

Dit is de meest elementaire regeling. Het lasapparaat draait gedurende een vooraf ingestelde tijd. Het is eenvoudig en herhaalbaar voor toepassingen waarbij de consistentie van het onderdeel en het materiaal zeer hoog is. Het kan echter geen variaties compenseren.

Energie modus

De energiemodus levert een specifieke hoeveelheid elektrische energie aan de las. Deze modus is uitstekend geschikt voor het compenseren van kleine variaties in het oppervlak of materiaal van het onderdeel. Hij wordt vaak gebruikt bij ultrasoon lassen van metaal om ervoor te zorgen dat er een solide moleculaire verbinding wordt gevormd.

Piekvermogensmodus

Hierbij stopt de lascyclus zodra een vooraf bepaald vermogensniveau is bereikt. Dit is handig om kwetsbare onderdelen te beschermen tegen oververhitting. Het voorkomt oververhitting of schade.

Afstand / Samenvouwmodus

Deze modus biedt de meest directe fysieke feedback. Het proces stopt zodra de gespecificeerde lasinstorting6 wordt gemeten. Dit zorgt voor consistente verbindingssterkte en uiteindelijke assemblageafmetingen. Het is ideaal voor kritische toepassingen.

| Besturingsmodus | Beste gebruikscasus | Belangrijkste voordeel |

|---|---|---|

| Tijd | Zeer consistente onderdelen, eenvoudige verbindingen. | Eenvoud en snelheid. |

| Energie | Onderdelen met kleine oppervlakvariaties. | Compenseert inconsistenties. |

| Piekvermogen | Delicate of warmtegevoelige elektronica. | Voorkomt schade aan onderdelen. |

| Afstand | Kritische assemblages die maatnauwkeurigheid vereisen. | Garandeert mechanische integriteit. |

Het kiezen van de juiste besturingsmodus - tijd, energie, vermogen of afstand - is van fundamenteel belang voor de stabiliteit van het proces. De beste keuze is altijd gekoppeld aan de specifieke toepassing, materialen en kwaliteitseisen om elke keer weer consistente, betrouwbare lassen te garanderen.

Hoe beïnvloedt de dikte van het werkstuk de keuze van parameters?

De totale dikte van de lasstapel is een belangrijke factor. Dikkere materialen vormen een aanzienlijke hindernis voor succesvolle lassen. Ze vragen veel meer energie om een solide verbinding tot stand te brengen.

Dit gaat niet alleen over het opvoeren van het vermogen. Parameterselectie wordt een delicaat evenwicht. We moeten rekening houden met vermogen, frequentie en zelfs gereedschapontwerp om het goed te krijgen.

Belangrijke parameterverschuivingen

Een grotere dikte vereist een fundamentele verandering in aanpak.

| Factor | Dun werkstuk | Dik werkstuk |

|---|---|---|

| Stroom | Onder | Hoger |

| Gereedschap | Standaard | Robuuster |

Energieverlies overwinnen

Bij het lassen van dikkere materialen gaat meer trillingsenergie verloren. Deze energie verspreidt zich als warmte door het hele werkstuk in plaats van zich te concentreren op de lasnaad. Dit effect is een vorm van materiaaldemping7. Om een sterke band te creëren, moet je dit energieverlies overwinnen.

Vermogen en frequentie aanpassen

Om dit te compenseren moet het systeem meer vermogen leveren. Dit zorgt voor een hogere trillingsamplitude. We merken vaak dat lagere frequenties, zoals 20 kHz, beter presteren dan 40 kHz op dikkere stapels. De grotere beweging helpt om de energie effectiever door het materiaal te sturen.

Typische parameteraanpassingen

Onze ervaring met eerdere projecten laat een duidelijke trend zien.

| Parameter | Dunne stapel (<1mm) | Dikke stapel (>3mm) |

|---|---|---|

| Stroom | Laag tot gemiddeld | Hoog |

| Frequentie | 40 kHz of 30 kHz | 20 kHz of 15 kHz |

| Amplitude | Onder | Hoger |

| Gereedschap | Standaardontwerp | Versterkt/Robuust |

De behoefte aan robuust gereedschap

De verhoogde kracht en amplitude oefenen een enorme druk uit op het gereedschap. Standaard hoorns en aambeelden kunnen barsten of falen onder deze omstandigheden. Bij PTSMAKE ontwikkelen we robuustere gereedschappen voor deze toepassingen. Dit is essentieel voor consistente prestaties in ultrasoon lassen van metaal en voorkomt kostbare uitval van apparatuur.

Het lassen van dikkere materialen vereist zorgvuldige systeemkalibratie. De belangrijkste aanpassingen zijn een hoger vermogen, een lagere frequentie en duurzamere gereedschappen. Deze aanpak beheert de verhoogde energiebehoefte effectief en zorgt voor een sterke, betrouwbare hechting van het werkstuk.

Wat is de structuur van een uitgebreid bewakingssysteem voor laskwaliteit?

Een echt uitgebreid systeem gaat verder dan eenvoudige visuele controles. Het vertrouwt op real-time gegevens om een digitale handtekening te creëren voor elke afzonderlijke las. Dit is de kern van moderne kwaliteitscontrole.

Het monitoren van belangrijke gegevenspunten geeft ons een onmiddellijke gezondheidscontrole. Het stelt ons in staat om in het proces te kijken terwijl het plaatsvindt.

Belangrijke realtime gegevenspunten

Dit zijn de kritieke statistieken die we bijhouden:

| Gegevenspunt | Wat het meet |

|---|---|

| Vermogenskromme | De energie die verbruikt wordt tijdens de hele lascyclus. |

| Uiteindelijke instorting | De uiteindelijke dikte van de gelaste materialen. |

| Frequentieverschuiving | Veranderingen in de resonantiefrequentie van het systeem. |

Deze gegevens geven een volledig beeld van de lasintegriteit.

Om kwaliteit te garanderen, verzamelen we niet alleen gegevens; we gebruiken ze om geautomatiseerde beslissingen te nemen. Elke las genereert een unieke handtekening op basis van vermogen, instorting en frequentie.

In ons werk bij PTSMAKE stellen we een "gouden" lassignatuur vast. Deze is gebaseerd op uitgebreide tests en analyses van perfecte onderdelen. Deze handtekening wordt onze maatstaf voor kwaliteit.

Van gegevens naar geautomatiseerde afwijzing

Vervolgens passen we controlegrenzen toe rond deze benchmark. Dit proces wordt vaak parameter windowing8. Elke las die een signatuur produceert die buiten deze gedefinieerde grenzen valt, wordt automatisch gemarkeerd.

Dit systeem raadt niet. Als de gegevens van een onderdeel afwijken, wordt het onmiddellijk afgekeurd of gesorteerd voor controle. Dit is cruciaal voor hoog-volume productie. Het zorgt ervoor dat er geen verdacht onderdeel doorheen glipt.

Voor processen zoals ultrasoon lassen van metaal is deze precisie onontbeerlijk.

Veelvoorkomende defecten opsporen

Dit is hoe afwijkingen in gegevens kunnen wijzen op specifieke problemen:

| Afwijking gegevens | Mogelijk defect |

|---|---|

| Laag vermogen | Onvoldoende energie, zwakke binding |

| Hoge instorting | Overlassen, materiële schade |

| Atypische frequentie | Verontreiniging, slechte passing van onderdelen |

Deze geautomatiseerde aanpak elimineert menselijke fouten. Het biedt ook een volledig digitaal record voor traceerbaarheid, wat van vitaal belang is voor onze klanten in de medische en automobielsector.

Realtime gegevens veranderen lasmonitoring van een reactief in een proactief proces. Door belangrijke meetgegevens bij te houden, kunnen we automatisch verdachte onderdelen detecteren en afkeuren, zodat we een consistente kwaliteit en volledige traceerbaarheid voor elk geproduceerd onderdeel kunnen garanderen.

Een mislukte tablas van een batterijlip analyseren: wat is uw proces?

Wanneer een tablas van een batterij het begeeft, is de eerste vraag altijd "waarom? Een hoge weerstand is een duidelijk symptoom, maar niet de oorzaak.

Mijn proces vermijdt giswerk. Het is een systematisch onderzoek gebaseerd op vier pijlers. Deze structuur helpt ons om efficiënt van symptoom naar oplossing te gaan.

De vier pijlers van analyse

We beginnen eerst met de eenvoudige dingen. Daarna gaan we over op complexere analyses. Dit bespaart tijd en middelen.

Hier volgt een kort overzicht van mijn eerste aanpak.

| Pijler Analyse | Primaire focus |

|---|---|

| Visuele inspectie | Defecten aan het oppervlak, verkleuring, uitlijning |

| Lasgegevens beoordelen | Gemeten parameters tijdens de lascyclus |

| Destructief testen | Interne structuur en hechtsterkte |

| Materiaalbespreking | Verontreiniging, dikte en samenstelling |

Dit methodische plan zorgt ervoor dat we geen cruciaal bewijs missen.

Een plan met oorzaken formuleren

Een uitgebreid plan is essentieel. We beginnen met het analyseren van de lasgegevens van de machine. Weken het vermogen, de tijd of de instortafstand af van de ingestelde parameters? Deze gegevens geven vaak de eerste aanwijzing.

Daarna gaan we over op destructief testen. Dit is onmisbaar om de ware oorzaak te vinden. Een eenvoudige afpeltest kan de sterkte van de las kwantificeren. Maar om binnenin te kijken, hebben we geavanceerdere methoden nodig.

Diep duiken met destructieve en materiaalanalyse

Dit is waar mijn team bij PTSMAKE in uitblinkt. We maken een dwarsdoorsnede van de lasklomp. Dit zorgt voor metallografische analyse9, Onder een microscoop wordt de inwendige structuur zichtbaar. We zoeken naar leemtes, scheuren of onvoldoende hechting bij de lasnaad.

Deze stap is cruciaal in processen zoals ultrasoon lassen van metaal. Het bevestigt of er een echte metallurgische verbinding is gevormd. Tot slot bekijken we de grondstoffen. Waren de nikkeltabs of koperfolies verontreinigd met oliën of oxiden?

Deze allesomvattende aanpak wordt in de onderstaande tabel weergegeven.

| Testmethode | Belangrijkste doelstelling | Mogelijke bevinding |

|---|---|---|

| Peeltest | Lassterkte kwantificeren | Lage N-kracht duidt op een zwakke verbinding |

| Doorsnede | Bekijk interne structuur | Leemtes, slechte materiaalstroom, microscheurtjes |

| SEM/EDX-analyse | Materiaalzuiverheid controleren | Oppervlaktevervuiling, verkeerde legering |

Door deze methoden te combineren, krijgen we een compleet beeld van de storing.

Een gestructureerde analyse van de hoofdoorzaak is de sleutel. Door visuele controles, lasgegevens, destructieve testen en materiaalonderzoek te combineren, kunnen we verder gaan dan symptomen en het echte faalmechanisme identificeren. Dit zorgt ervoor dat eventuele corrigerende maatregelen effectief en blijvend zijn.

Het ontwerp van een sonotrode voor een complexe meerlagige folielas bekritiseren.

Laten we een hypothetisch ontwerp van een sonotrode evalueren. Dit is cruciaal voor het lassen van complexe meerlaagse folie.

Het ontwerp is gericht op een sterke, consistente verbinding. Het succes hangt volledig af van de geometrie van het gereedschap.

Belangrijkste ontwerpelementen

Een gevormd oppervlak zorgt voor een gelijkmatig contact. Er worden energieregulatoren meegeleverd om de ultrasone trillingen precies te richten. Deze combinatie is gebruikelijk.

Maar is het optimaal voor delicate, gelaagde folies? We moeten dieper kijken.

| Functie | Beoogd doel |

|---|---|

| Voorgevormd oppervlak | Gelijkmatige verdeling van de klemdruk |

| Directeuren Energie | Concentreer energie op de lasnaad |

| Gehard staal | Biedt duurzaamheid en slijtvastheid |

Potentiële storingspunten analyseren

Een kritische blik brengt potentiële problemen aan het licht. Zelfs een goedbedoeld ontwerp kan falen onder druk, vooral bij ultrasoon lassen van metaal. De interactie tussen de sonotrode, folies en het aambeeld is complex.

Het voorgevormde oppervlak komt mogelijk niet perfect overeen met de stapel folie. Dit kan een ongelijkmatige drukverdeling veroorzaken, wat kan leiden tot zwakke plekken of overlassen op bepaalde plekken. Dit is een veelvoorkomend probleem dat we in eerdere projecten bij PTSMAKE hebben aangepakt.

Energiedirecteuren kunnen, als ze te scherp zijn, gemakkelijk de bovenste folielaag scheuren voordat er zelfs maar een goede las is gevormd. Het materiaal akoestische impedantie10 speelt hier ook een grote rol. Een mismatch tussen de sonotrode en het werkstuk kan energie weerkaatsen in plaats van overdragen.

De weg naar een verbeterd ontwerp

In plaats van scherpe bestuurders zouden we een oppervlak met microstructuur kunnen gebruiken. Dit biedt grip en focust energie zonder de folie te beschadigen.

Op basis van onze testresultaten is Finite Element Analysis (FEA) ook van onschatbare waarde. Het helpt bij het simuleren van hitte en druk, waardoor we de contour van de sonotrode digitaal kunnen verfijnen voordat er metaal wordt gesneden.

| Potentiële mislukking | Vermoedelijke oorzaak | Voorgestelde verbetering |

|---|---|---|

| Ongelijkmatig lassen | Slechte drukverdeling | Contour verfijnen met FEA-simulatie |

| Folie scheuren | Agressieve energieregisseurs | Vervangen door oppervlak met microstructuur |

| Zwakke band | Energie reflectie | Sonotrodemateriaal afstemmen op de stapel folies |

Een theoretische kritiek brengt kritieke fouten aan het licht. Door mislukkingen zoals het scheuren van de folie te voorspellen en door gegevensgestuurde verbeteringen voor te stellen, kunnen we een veel robuuster ontwerp maken voor een betrouwbaar proces.

Hoe zou je het lassen van een nieuwe of ‘onlasbare’ legering aanpakken?

Als je met nieuw materiaal wordt geconfronteerd, kun je er niet zomaar naar raden. Je hebt een plan nodig. Een onderzoeks- en ontwikkelingsplan (R&D) is onze routekaart. Het verandert een onbekende uitdaging in een reeks beheersbare stappen.

Deze gestructureerde aanpak is de manier waarop we haalbaarheidsstudies bij PTSMAKE aanpakken. Het zorgt ervoor dat we betrouwbare gegevens krijgen. Het is de eerste stap om het "onlasbare" lasbaar te maken.

Eerste O&O-fasen

Ons plan begint met het begrijpen van de basis. We splitsen het probleem op in belangrijke fasen.

| Fase | Doel |

|---|---|

| Fase 1 | Materiaalkarakterisering |

| Fase 2 | Testen van basisparameters |

| Fase 3 | Ontwikkeling van nieuwe technieken |

Een diepere duik in experimenteel ontwerp

De kern van ons R&D-plan is het ontwerpen van slimme experimenten. We moeten variabelen isoleren om te zien wat echt werkt. Voor elke nieuwe legering beginnen we met het vaststellen van een basislijn. Dit vertelt ons hoe het materiaal zich gedraagt onder standaardomstandigheden.

Vervolgens testen we methodisch de grenzen. Het doel is om een stabiel "lasvenster" te vinden. Dit is de specifieke combinatie van instellingen die een sterke, betrouwbare verbinding oplevert. Het hele proces staat of valt met het creëren van voldoende warmte en materiaalstroom door interfaciale wrijving11 zonder het metaal te smelten.

Onderzoeken van lasparameters

In ons gezamenlijke onderzoek met klanten hebben we ontdekt dat een systematische aanpak de sleutel is. We passen één variabele per keer aan om het effect ervan op de laskwaliteit in kaart te brengen. Dit gegevensgestuurde proces is cruciaal voor succes met ultrasoon metaallassen.

| Variabele | Bereik van de test | Verwacht effect |

|---|---|---|

| Amplitude | Laag naar hoog | Controleert trillingsenergie en warmteontwikkeling. |

| Druk | Laag naar hoog | Zorgt voor intiem contact tussen oppervlakken. |

| Lasduur | Kort naar Lang | Bepaalt de duur van de energietoepassing. |

Deze gedetailleerde tests helpen ons nieuwe technieken te ontwikkelen. Dit kunnen aangepaste hoornontwerpen zijn of methoden voor oppervlaktevoorbereiding die specifiek zijn afgestemd op de nieuwe legering.

Een gestructureerd R&D-plan is de enige manier om "onlasbare" legeringen aan te pakken. Het biedt het duidelijke, door gegevens gestaafde pad dat nodig is om innovatieve lasoplossingen te ontwikkelen en moeilijke productie-uitdagingen om te zetten in succesvolle resultaten voor onze klanten.

Hoe beïnvloeden omgevingstemperatuur en vochtigheid de processtabiliteit?

Grote veranderingen in de omgeving kunnen zelfs de meest stabiele processen verstoren. Temperatuur en vochtigheid zijn stille variabelen. Ze kunnen de fysica van je opstelling veranderen.

Deze factoren hebben een directe invloed op zowel de ultrasone stapel als de materialen waarmee u werkt.

Invloed op belangrijke onderdelen

Veranderingen in temperatuur zorgen ervoor dat materialen uitzetten of krimpen. Hierdoor verandert de resonantiefrequentie van de ultrasone stapel. Ook vochtigheid kan bepaalde materialen beïnvloeden.

Een stabiele omgeving is cruciaal voor consistente resultaten.

| Factor | Effect op ultrasone stapel | Effect op werkstuk |

|---|---|---|

| Temperatuur | Verandert de resonantiefrequentie | Verandert materiaaleigenschappen |

| Vochtigheid | Kan corrosie veroorzaken op onderdelen | Beïnvloedt hygroscopische materialen |

De natuurkunde achter het probleem

De ultrasone stapel is afgestemd op een precieze resonantiefrequentie. Wanneer de temperatuur verandert, zetten de componenten uit of krimpen ze in. Deze verandering in fysieke afmetingen verschuift direct de frequentie. Een verkeerde frequentie vermindert de efficiëntie en consistentie van het lassen.

Werkstukmaterialen zijn ook kwetsbaar. Temperatuur beïnvloedt hun plasticiteit en hardheid. Vocht kan vocht introduceren, wat vooral problematisch is voor polymeren. Dit verandert de akoestische impedantie12, die de energieoverdracht beïnvloedt.

Matigingsstrategieën voor gevoelige processen

Bij eerdere projecten bij PTSMAKE hebben we ontdekt dat proactieve controle essentieel is. Voor toepassingen waarbij veel op het spel staat, zoals ultrasoon lassen van metalen, kun je de omgeving niet aan het toeval overlaten. Kleine variaties kunnen leiden tot aanzienlijke kwaliteitsproblemen.

We hebben klanten geholpen robuuste strategieën te implementeren om deze effecten tegen te gaan.

| Strategie | Beschrijving | Voordeel |

|---|---|---|

| Klimaatbeheersing | HVAC-systemen implementeren om de temperatuur en vochtigheidsgraad stabiel te houden. | Voorkomt frequentiedrift en materiaalveranderingen. |

| Regelmatig herkalibreren | Controleer regelmatig de resonantiefrequentie van het systeem en pas deze aan. | Zorgt voor optimale energietoevoer. |

| Materiaal Voorbereiding | Sla werkstukmaterialen op in een gecontroleerde omgeving voordat ze worden verwerkt. | Stabiliseert materiaaleigenschappen. |

| Real-time bewaking | Gebruik sensoren om omgevingscondities en systeemprestaties te volgen. | Maakt onmiddellijke aanpassingen mogelijk. |

Door deze maatregelen te nemen kun je je proces isoleren van omgevingsvariabelen. Dit zorgt voor voorspelbare en herhaalbare resultaten.

Significante veranderingen in de omgeving hebben een directe invloed op de resonantiefrequentie en de materiaaleigenschappen. Het beheersen van temperatuur en vochtigheid is essentieel voor het handhaven van de processtabiliteit en het garanderen van de kwaliteit van het eindproduct.

Ontsluit uw succes op het gebied van ultrasoon lassen van metaal met PTSMAKE

Klaar om uw grootste uitdagingen op het gebied van ultrasoon lassen van metaal op te lossen? Neem contact op met PTSMAKE vandaag voor een snelle offerte - onze experts helpen u te overwinnen lasbaarheid problemen, het optimaliseren van de toepassing parameters, en herhaalbare, nauwkeurige resultaten te leveren. Laten we bouwen kwaliteitsoplossingen samen-stuur uw aanvraag nu!

Leer meer over de micro-mechanismen die lasverbindingen in vaste toestand mogelijk maken. ↩

Leer hoe dit fenomeen sterke lassen mogelijk maakt zonder het metaal te smelten. ↩

Ontdek de wetenschap achter deze verbindingen en waarom ze van invloed zijn op de sterkte van verbindingen bij het lassen van ongelijksoortige materialen. ↩

Ontdek hoe dit kernprincipe de warmteontwikkeling en laskwaliteit dicteert bij ultrasone toepassingen. ↩

Leer hoe deze microscopische grenslaag cruciaal is voor de materiaalhechting en algehele lasintegriteit. ↩

Lees hoe deze meting zorgt voor consistente verbindingssterkte en uiteindelijke afmetingen van het product. ↩

Leer hoe materiaaleigenschappen de absorptie en dissipatie van trillingsenergie tijdens het lassen beïnvloeden. ↩

Ontdek hoe het instellen van nauwkeurige digitale limieten zorgt voor 100% kwaliteitscontrole tijdens het proces. ↩

Ontdek hoe microscopisch onderzoek verborgen defecten blootlegt en de integriteit van de las bevestigt. ↩

Bekijk hoe deze eigenschap de energieoverdracht en lasintegriteit beïnvloedt. ↩

Lees meer over hoe wrijving de sleutel is tot het vormen van solide verbindingen bij ultrasoon lassen. ↩

Lees meer over hoe deze eigenschap de efficiëntie van ultrasone energieoverdracht beïnvloedt. ↩