Перед инженерами-технологами стоит важнейшая задача: добиться прочных и высокопрочных металлических соединений без теплового повреждения и деформации материала. Традиционные методы сварки часто приводят к термическому напряжению, окислению и короблению, что может поставить под угрозу точность деталей.

Ультразвуковая сварка металлов - это процесс соединения в твердом состоянии, который создает молекулярные связи с помощью высокочастотных колебаний и давления, устраняя зоны термического воздействия, сохраняя свойства материала и точность размеров.

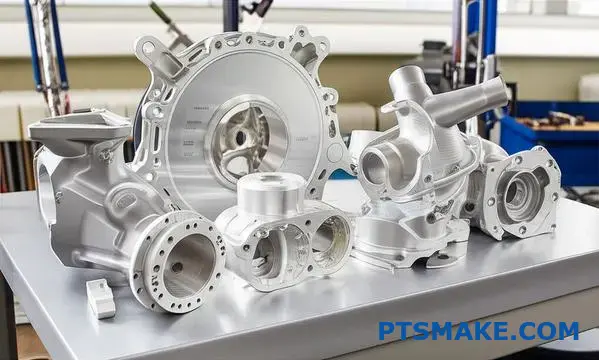

Работая в компании PTSMAKE над решением различных задач по соединению металлов, я убедился, что правильный подход к ультразвуковой сварке может решить сложные проблемы сборки. В этом руководстве рассматриваются 12 важнейших аспектов, определяющих успех сварки, - от совместимости материалов до стратегий оптимизации процесса, обеспечивающих надежные производственные результаты.

Какие физические ограничения определяют ‘свариваемость’ материала?

Не все металлы легко поддаются сварке. Свариваемость материала - это не просто "да" или "нет". Она зависит от его основных физических свойств.

Эти свойства определяют, как материал реагирует на процесс сварки. Для таких технологий, как ультразвуковая сварка металлов, это имеет решающее значение. Их понимание - ключ к успеху.

Ключевые факторы свариваемости

Некоторые свойства важнее других. Твердость, пластичность и проводимость играют огромную роль. Толщина материала также устанавливает четкие границы.

| Недвижимость | Влияние на ультразвуковую сварку |

|---|---|

| Твердость | Слишком твердые предотвращают пластическую деформацию |

| Пластичность | Позволяет материалу течь и скрепляться |

| Проводимость | Высокая проводимость рассеивает энергию |

| Толщина | Ограничивает передачу энергии вибрации |

Эти факторы в совокупности определяют, возможно ли вообще получить прочный и надежный сварной шов.

Физика, скрывающаяся за ограничениями

Успех ультразвуковой сварки зависит от физики. В процессе используются высокочастотные колебания для создания твердого соединения. Он не расплавляет металл. Вместо этого используются трение и давление.

Твердость и пластичность

Твердость имеет решающее значение. Если металл слишком твердый, вибрации не смогут создать достаточного трения или пластической деформации в месте соединения. Поверхности не соединятся. И наоборот, хорошая пластичность позволяет материалам течь и смешиваться под давлением, образуя прочный сварной шов. Более мягкие и пластичные металлы, как правило, являются лучшими кандидатами.

Двойная роль проводимости

Тепло- и электропроводность также имеют значение. С высокопроводящими материалами, такими как медь, могут возникнуть сложности. Они слишком быстро рассеивают энергию колебаний в виде тепла. Это не позволяет температуре на границе сварки подняться настолько, чтобы размягчить материал.

Ограничения по толщине

Толщина материала является основным физическим барьером. Ультразвуковые колебания должны пройти через верхнюю часть изделия, чтобы достичь соединения. Более толстые материалы гасят эту энергию. Это снижает эффективность сварного шва, затрудняя достижение прочного соединения. Весь процесс зависит от создания достаточного межфазное скольжение1 между поверхностями.

Пригодность материала для ультразвуковой сварки определяется его физическими характеристиками. Твердость, пластичность, электропроводность и толщина - это не просто абстрактные свойства. Они напрямую определяют возможность образования прочного соединения в твердом состоянии, ограничивая передачу энергии и деформацию материала на границе сварки.

Каковы основные категории применения ультразвуковой сварки металлов?

Ультразвуковая сварка металлов - это универсальная технология. Области ее применения весьма разнообразны. Каждый тип требует особого подхода и опыта.

Давайте разберем основные категории. Мы видим, что он используется во многих отраслях промышленности. От автомобилестроения до производства медицинских приборов. Процесс адаптирован для различных материалов и форм.

Вот краткий обзор распространенных вариантов применения:

| Категория приложения | Основная промышленность | Общие материалы |

|---|---|---|

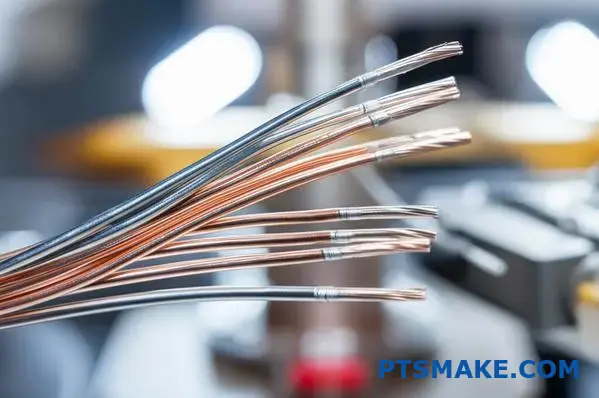

| Сращивание проводов | Автомобильная промышленность, электроника | Медь, алюминий |

| Герметизация труб | Медицина, ОВКВ | Медь, алюминий |

| Сварка аккумуляторов | EV, бытовая электроника | Медь, никель, алюминий |

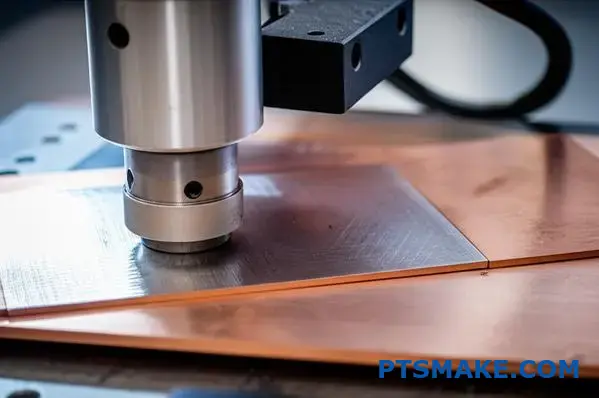

| Соединение фольги и листов | Упаковка, солнечные батареи | Алюминий, медь |

Понимание этих категорий имеет ключевое значение. Это поможет выбрать правильный процесс для вашего проекта.

Решение проблем, связанных с конкретными приложениями

Каждая категория ультразвуковой сварки металлов сопряжена с уникальными трудностями. Успех зависит от понимания этих сложностей. Это не просто приложение давления и вибрации. Это требует глубокого знания процесса.

Сложности сращивания проводов

Сплайсинг проволоки может показаться простым. Но контроль над сварочным самородком имеет решающее значение. Слишком много энергии может повредить тонкие провода. Слишком малое количество приводит к слабому и ненадежному соединению. Большую роль здесь играет и сочетание материалов.

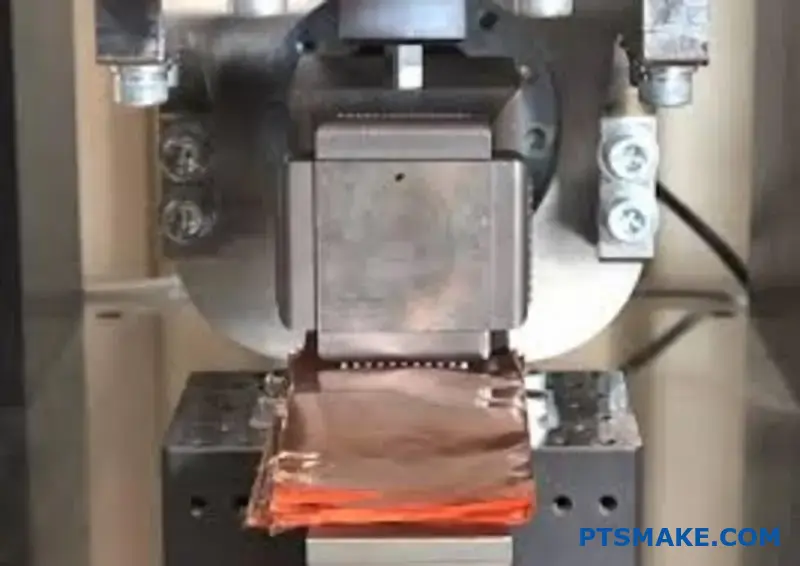

Сварка накладок и фольги для аккумуляторов

Производство аккумуляторов - одна из основных областей применения этой технологии. Сварка тонких фольг с вкладками требует особой точности. Любое повреждение может поставить под угрозу производительность и безопасность батареи. Основная проблема заключается в поддержании постоянного качества сварки. Это необходимо делать на тысячах деталей. Этот процесс очень чувствителен к загрязнению поверхности.

Высокочастотная вибрация вызывает процесс, называемый акустическое смягчение2. Это на мгновение делает металл более податливым. Это позволяет получить твердое соединение без расплавления.

Обзор проблем

| Приложение | Ключевая задача | Почему это сложно |

|---|---|---|

| Сращивание проводов | Контроль сварных самородков | Баланс между прочностью соединения и целостностью провода. |

| Герметизация труб | Достижение герметичности | Обеспечение отсутствия утечек в критически важных системах, таких как HVAC. |

| Сварка аккумуляторов | Предотвращение повреждения фольги | Тонкие материалы легко рвутся или перегреваются. |

| Соединение листов | Поддержание плоскостности | Большие и тонкие поверхности могут деформироваться под давлением. |

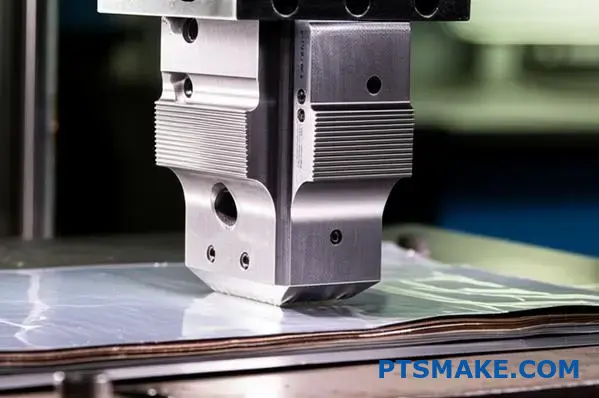

В прошлых проектах PTSMAKE мы обрабатывали компоненты для сварочных приспособлений. Мы понимаем, насколько важна точность изготовления для эффективной поддержки этих передовых методов соединения.

Ультразвуковая сварка металлов является узкоспециализированной. Каждый из них имеет свои особенности: от сращивания проводов до сварки втулок аккумуляторов. Успех зависит от понимания этих нюансов и применения точного управления процессом для получения надежных и высококачественных соединений для каждого конкретного случая использования.

Как комбинации материалов (например, Cu-Al) влияют на сварку?

Сварка разнородных материалов, таких как медь и алюминий, сопряжена с уникальными трудностями. Основная проблема заключается в их совершенно разных физических свойствах.

Когда вы пытаетесь соединить их, они не просто сплавляются. Они вступают в химическую реакцию на границе сварки.

Проблема смешивания металлов

В результате этой реакции образуются хрупкие слои, которые могут привести к разрушению сварного шва под действием напряжения. Эти слои твердые, но им не хватает прочности. Они являются слабым звеном в цепи.

Давайте рассмотрим их основные отличия.

| Недвижимость | Медь (Cu) | Алюминий (Al) |

|---|---|---|

| Температура плавления | ~1083°C | ~660°C |

| Теплопроводность | Высокий | Очень высокий |

| Кристаллическая структура | FCC | FCC |

Эти противоречивые свойства делают управление процессом сварки абсолютно критичным для успешного соединения.

Управление образованием хрупких интерметаллидов

Когда медь и алюминий нагреваются и смешиваются, они образуют различные интерметаллические соединения3. Эти соединения, такие как Al₂Cu и Al₄Cu₉, известны своей хрупкостью и склонностью к растрескиванию.

Толщина этого интерметаллического слоя является врагом. Более толстый слой приводит к ослаблению соединения. Главная цель - сделать этот слой как можно тоньше, в идеале - всего несколько микрометров.

Тонкая настройка параметров сварки

Как же этого добиться? Ответ заключается в точном контроле параметров сварки. Потребление тепла - самый важный фактор. Меньшее количество тепла означает меньшее время реакции и более тонкий хрупкий слой.

Именно в этом случае на помощь приходят такие передовые технологии, как ультразвуковая сварка металлов. Они создают твердое соединение при минимальном нагреве, обходя многие проблемы сварки плавлением.

В PTSMAKE мы настраиваем множество параметров для каждого конкретного случая.

| Параметр | Регулировка | Воздействие на сварной шов Cu-Al |

|---|---|---|

| Потребляемая тепловая мощность | Минимизируйте | Уменьшает толщину интерметаллического слоя |

| Скорость сварки | Увеличить | Предельное время роста интерметаллидов |

| Давление | Оптимизируйте | Обеспечивает хороший атомный контакт |

Исходя из опыта наших проектов, баланс между этими переменными является ключевым. Речь идет не о каком-то одном параметре, а о синергии между ними. Именно так мы обеспечиваем прочное, долговечное и надежное соединение критически важных компонентов наших клиентов.

Сварка разнородных металлов, таких как Cu-Al, затруднена из-за хрупких интерметаллидов. Решением проблемы является точный контроль параметров, особенно минимизация нагрева. Такое тщательное управление ограничивает рост этих слабых слоев, обеспечивая формирование прочного и надежного соединения.

Каковы общие режимы разрушения при ультразвуковых сварных швах?

Распознавание дефектов сварки - первый шаг к управлению процессом. Каждый дефект - это подсказка, указывающая на конкретную проблему в вашем оборудовании. Чтобы найти лекарство, нужно диагностировать симптомы.

Это позволяет избежать дорогостоящего брака и задержек в производстве. Давайте рассмотрим наиболее распространенные виды отказов, с которыми вы можете столкнуться.

Под сварку

В результате получается слабое соединение, которое легко разрушается. Детали могут казаться соединенными, но не иметь структурной целостности. Это явный признак недостаточной энергии, достигающей границы сварного шва.

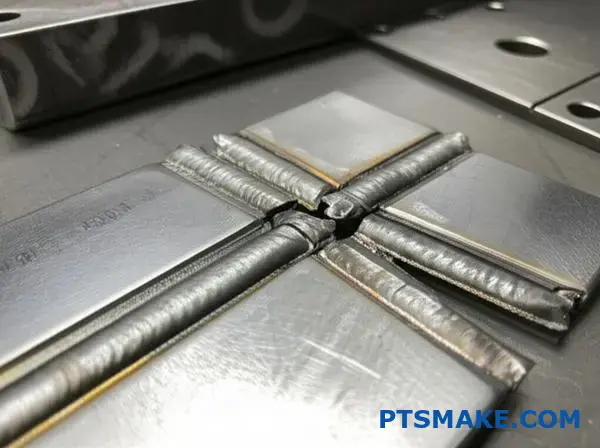

Избыточная сварка

В этом случае прикладывается слишком много энергии. Это может привести к образованию трещин, разрушению материала или вспышке (излиянию). Это сильно ухудшает прочность и внешний вид конечного узла.

Прилипание материала

Когда материал плавится и прилипает к рогу, это серьезная проблема. Этот дефект повреждает поверхность детали и может остановить производство для очистки инструмента.

Очень важно понять, что вызывает эти дефекты. По моему опыту, большинство проблем связано с несколькими ключевыми параметрами процесса. Привязав режим отказа к параметру, вы сможете внести целенаправленные коррективы. Такой систематический подход гораздо эффективнее, чем случайные догадки.

Процесс основан на контролируемом Межфазное трение4 для выделения тепла. При нарушении параметров это трение либо слишком мало, либо слишком велико, что приводит к предсказуемым дефектам. Проблемы при ультразвуковой сварке металлов часто связаны с обеспечением правильного баланса.

Диагностика первопричины

В компании PTSMAKE мы часто помогаем клиентам устранять неполадки в сварочных процессах. Логичный метод диагностики всегда является лучшим способом решения проблемы. Ниже приведена таблица, связывающая распространенные дефекты с их вероятными причинами.

| Дефект сварного шва | Потенциальная проблема с параметрами | Общая коррекция |

|---|---|---|

| Под сварку | Низкая амплитуда, короткое время сварки, низкое давление | Постепенно увеличивайте входные параметры энергии. |

| Избыточная сварка/трещины | Высокая амплитуда, длительное время сварки, высокое давление | Систематически снижайте потребление энергии. |

| Прилипание материала | Чрезмерный нагрев, плохая обработка инструмента, неправильный материал | Уменьшите амплитуду/время, проверьте состояние рупора. |

| Непостоянный пилинг | Колебания параметров, плохая подгонка деталей | Калибровка сварочного аппарата, улучшение приспособлений для деталей. |

Эта таблица служит надежной отправной точкой для поиска и устранения неисправностей. Всегда регулируйте по одному параметру за раз, чтобы изолировать переменную, вызывающую проблему.

Распознавание этих дефектов имеет решающее значение. Их привязка к таким параметрам процесса, как давление, время и амплитуда, позволяет точно устранить неполадки. Это обеспечивает стабильное качество сварных швов, экономит драгоценное время и предотвращает отходы материала на производственной линии.

Как чистота деталей влияет на процесс сварки?

Загрязнения поверхности являются значительным препятствием для получения прочного сварного шва. Такие вещества, как масла, оксиды и соединения для вытяжки, образуют барьер на металле.

Этот барьер препятствует прямому контакту металла с металлом, необходимому для прочного соединения. В результате часто получается несовместимое и структурно слабое сварное соединение.

Распространенные загрязняющие вещества и их воздействие

| Загрязнитель | Первичное воздействие |

|---|---|

| Масла и смазки | Создает пористость, ослабляет сустав |

| Оксиды (ржавчина) | Задерживается в виде включений, вызывает хрупкость |

| Составы для рисования | Действует как физический барьер, предотвращает расплавление |

Поэтому правильная очистка является критически важным и необязательным этапом сварочного процесса.

Как загрязняющие вещества нарушают сварку

Загрязняющие вещества активно мешают процессу сварки. Они привносят нежелательные элементы и препятствуют успешному формированию настоящего металлургического соединения.

Проблема с маслами и смазками

При нагреве во время сварки масла и смазки испаряются. При этом выделяются газы, которые могут застрять в расплавленной сварочной ванне. В результате образуются крошечные пузырьки, называемые пористостью, что делает конечный сварной шов слабым и ненадежным.

Проблема с оксидами

Оксиды, такие как ржавчина, обычно имеют гораздо более высокую температуру плавления, чем основной металл. Они не плавятся должным образом во время сварки. Вместо этого они попадают в сварной шов в виде твердых включений, снижая прочность и пластичность соединения.

Эффект барьера

В конечном итоге все загрязняющие вещества образуют грязный межфазный слой5 на поверхности материала. Этот барьер физически разделяет металлические части. Некоторые процессы, например ультразвуковая сварка металла, зависят от абсолютно чистых поверхностей для создания соединения. Загрязненный слой поглощает энергию, нарушает тепловой поток и препятствует правильному сплавлению.

| Тип загрязнителя | Механизм разрушения | Последствия |

|---|---|---|

| Органическое (масло) | Испарение и газообразование | Пористость, водородное охрупчивание |

| Неорганические (оксид) | Высокая температура плавления | Включения, пониженная пластичность |

| Обработка (состав) | Физический барьер | Отсутствие слияния, плохое сцепление |

В прошлых проектах PTSMAKE мы выявили, что недостаточная очистка является непосредственной причиной отказа компонентов. Это фундаментальный шаг для любого надежного производственного процесса.

Загрязнения, такие как масла и окислы, создают барьер, препятствующий надлежащему сцеплению металла с металлом. Это приводит к образованию слабых сварных швов с такими дефектами, как пористость и включения. Правильная подготовка поверхности не является обязательным условием для достижения надежного качества и прочности сварного шва.

Какие типы управления с обратной связью существуют на современных сварочных аппаратах?

Современные сварочные аппараты обеспечивают точный контроль над процессом соединения. Выбор правильного режима управления является ключевым для получения стабильных результатов. Это не универсальная ситуация.

Каждый режим обеспечивает различные способы управления сварочным циклом. Выбор зависит от материалов, геометрии детали и требований к качеству.

Сравнение режимов управления ключами

Понимание наилучшего варианта использования каждого режима позволяет предотвратить распространенные дефекты сварки. Это обеспечивает стабильность вашей производственной линии.

| Режим управления | Основная функция |

|---|---|

| Время | Сварка в течение определенного времени. |

| Энергия | Выдает заданное количество энергии. |

| Пиковая мощность | Остановка сварки при заданном уровне мощности. |

| Расстояние | Сваривает до тех пор, пока не будет достигнуто определенное разрушение. |

Этот выбор напрямую влияет на качество конечного продукта.

Практическое руководство по режимам управления

Правильный выбор системы контроля - важный шаг. Он гарантирует, что каждый сварной шов будет соответствовать строгим техническим требованиям. Это особенно актуально для высокоточных применений. В прошлых проектах PTSMAKE мы видели, как смена режима может решить постоянные проблемы с качеством.

Режим времени

Это самый простой способ управления. Сварочный аппарат работает в течение заданного времени. Это простой и воспроизводимый способ для тех случаев, когда очень важна однородность деталей и материалов. Однако он не может компенсировать вариации.

Энергетический режим

В режиме Energy на сварной шов подается определенное количество электрической энергии. Этот режим отлично подходит для компенсации незначительных изменений поверхности детали или материала. Он часто используется при ультразвуковой сварке металлов для обеспечения образования прочной молекулярной связи.

Режим пиковой мощности

В этом случае сварочный цикл останавливается при достижении заранее заданного уровня мощности. Это полезно для защиты хрупких компонентов от перегрева. Это предотвращает перегрев или повреждение.

Расстояние / Режим коллапса

Этот режим обеспечивает наиболее прямую физическую обратную связь. Процесс останавливается, как только указанное разрушение сварного шва6 измеряется. Это обеспечивает постоянную прочность соединения и окончательные размеры сборки. Идеально подходит для критически важных применений.

| Режим управления | Лучший пример использования | Ключевое преимущество |

|---|---|---|

| Время | Высокопрочные детали, простые соединения. | Простота и скорость. |

| Энергия | Детали с незначительными отклонениями на поверхности. | Компенсирует несоответствия. |

| Пиковая мощность | Деликатная или термочувствительная электроника. | Предотвращает повреждение деталей. |

| Расстояние | Критические узлы, требующие точности размеров. | Гарантирует механическую целостность. |

Выбор правильного режима управления - время, энергия, мощность или расстояние - является основополагающим для стабильности процесса. Лучший выбор всегда связан с конкретной областью применения, материалами и требованиями к качеству, чтобы обеспечить стабильные и надежные сварные швы каждый раз.

Как толщина заготовки влияет на выбор параметров?

Общая толщина сварного шва является важным фактором. Более толстые материалы представляют собой серьезное препятствие для успешного выполнения сварных швов. Они требуют гораздо больше энергии для создания прочного соединения.

Речь идет не только о повышении мощности. Выбор параметров становится тонким балансом. Мы должны учитывать мощность, частоту и даже конструкцию инструмента, чтобы добиться нужного результата.

Сдвиги ключевых параметров

Увеличение толщины требует фундаментального изменения подхода.

| Фактор | Тонкая заготовка | Толстая заготовка |

|---|---|---|

| Мощность | Нижний | Выше |

| Инструментальная оснастка | Стандарт | Более прочный |

Преодоление рассеивания энергии

При сварке более толстых материалов теряется больше энергии колебаний. Она рассеивается в виде тепла по всему изделию вместо того, чтобы концентрироваться на границе сварки. Этот эффект представляет собой форму демпфирование материала7. Чтобы создать прочную связь, вы должны преодолеть эту потерю энергии.

Регулировка мощности и частоты

Чтобы компенсировать это, система должна выдавать большую мощность. Это создает более высокую амплитуду колебаний. Мы часто обнаруживаем, что более низкие частоты, например 20 кГц, работают лучше, чем 40 кГц, на более толстых стеках. Большее движение помогает эффективнее передавать энергию через материал.

Типичные настройки параметров

Наш опыт работы в прошлых проектах показывает четкую тенденцию.

| Параметр | Тонкий штабель (<1 мм) | Толстый штабель (>3 мм) |

|---|---|---|

| Мощность | От низкого до среднего | Высокий |

| Частота | 40 кГц или 30 кГц | 20 кГц или 15 кГц |

| Амплитуда | Нижний | Выше |

| Инструментальная оснастка | Стандартный дизайн | Усиленный/прочный |

Необходимость в надежной оснастке

Повышенная сила и амплитуда создают огромную нагрузку на оснастку. Стандартные рога и наковальни могут треснуть или выйти из строя в таких условиях. В компании PTSMAKE мы разрабатываем более прочную оснастку для таких применений. Это очень важно для обеспечения стабильной работы в ультразвуковая сварка металлов и предотвращает дорогостоящие поломки оборудования.

Сварка более толстых материалов требует тщательной калибровки системы. Основные настройки включают в себя повышение мощности, снижение частоты и использование более прочного инструмента. Такой подход позволяет эффективно справляться с повышенными потребностями в энергии и обеспечивает прочное и надежное соединение заготовки.

Какова структура комплексной системы контроля качества сварных швов?

По-настоящему комплексная система не ограничивается простым визуальным контролем. Она опирается на данные, получаемые в режиме реального времени, и создает цифровую подпись для каждого отдельного сварного шва. Это основа современного контроля качества.

Мониторинг ключевых точек данных дает нам возможность мгновенно проверить состояние здоровья. Это позволяет нам видеть процесс изнутри, как он происходит.

Ключевые точки данных в режиме реального времени

Вот важнейшие показатели, которые мы отслеживаем:

| Точка данных | Что он измеряет |

|---|---|

| Кривая мощности | Энергия, потребляемая в течение всего цикла сварки. |

| Окончательный крах | Окончательная толщина свариваемых материалов. |

| Сдвиг частоты | Изменение резонансной частоты системы. |

Эти данные дают полное представление о целостности сварного шва.

Чтобы обеспечить качество, мы не просто собираем данные, а используем их для принятия автоматизированных решений. Каждый сварной шов генерирует уникальную подпись, основанную на мощности, разрушении и частоте.

В нашей работе в PTSMAKE мы установили "золотую" подпись сварного шва. Это основано на обширных испытаниях и анализе идеальных деталей. Эта подпись становится нашим эталоном качества.

От данных к автоматизированному отклонению

Затем мы устанавливаем контрольные пределы на основе этого эталона. Этот процесс часто называют оконное отображение параметров8. Любой сварной шов, выдающий сигнатуру, выходящую за установленные пределы, автоматически помечается.

Эта система не гадает. Если данные детали отклоняются от нормы, она немедленно отбраковывается или сортируется для проверки. Это очень важно для крупносерийного производства. Это гарантирует, что ни одна подозрительная деталь не проскочит мимо.

Для таких процессов, как ультразвуковая сварка металлов, эта точность не является обязательной.

Обнаружение распространенных дефектов

Вот как отклонения в данных могут указывать на конкретные проблемы:

| Отклонение данных | Потенциальный дефект |

|---|---|

| Низкое энергопотребление | Недостаточная энергия, слабая связь |

| Высокий коллапс | Чрезмерная сварка, повреждение материала |

| Атипичная частота | Загрязнение, плохая подгонка деталей |

Такой автоматизированный подход исключает человеческий фактор. Он также обеспечивает полную цифровую запись для отслеживания, что очень важно для наших клиентов в медицинском и автомобильном секторах.

Данные в реальном времени превращают контроль сварных швов из реактивного в проактивный процесс. Отслеживая ключевые показатели, мы можем автоматически обнаруживать и отбраковывать подозрительные детали, обеспечивая стабильное качество и полную прослеживаемость каждого произведенного компонента.

Проанализируйте неудачный сварной шов вкладки батареи: каков ваш процесс?

Когда сварка вкладки батареи выходит из строя, первым вопросом всегда является "почему?". Показания высокого сопротивления - это явный симптом, но не причина.

Мой процесс позволяет избежать догадок. Это систематическое расследование, построенное на четырех столпах. Такая структура помогает нам эффективно переходить от симптомов к решению.

Четыре столпа анализа

Сначала мы начнем с простых вещей. Затем мы переходим к более сложным анализам. Это экономит время и ресурсы.

Вот краткий обзор моего первоначального подхода.

| Аналитический столб | Основной фокус |

|---|---|

| Визуальный осмотр | Дефекты поверхности, обесцвечивание, выравнивание |

| Обзор сварочных данных | Регистрация параметров во время цикла сварки |

| Разрушающие испытания | Внутренняя структура и прочность соединения |

| Обзор материалов | Загрязнение, толщина и состав |

Этот методичный план позволяет нам не упустить важные улики.

Разработка плана устранения первопричины

Необходимо разработать комплексный план. Мы начинаем с анализа данных о сварке, полученных от машины. Отклонялась ли мощность, время или расстояние до развала от заданных параметров? Эти данные часто служат первой подсказкой.

Затем мы переходим к разрушительным испытаниям. Это обязательное условие для выявления истинной причины. Простой тест на отслаивание может количественно оценить прочность сварного шва. Но чтобы заглянуть внутрь, нужны более совершенные методы.

Глубокое погружение с разрушающим и материальным анализом

В этом моя команда в PTSMAKE превосходит всех. Мы выполняем поперечное сечение сварного самородка. Это позволяет металлографический анализ9, и под микроскопом выявляем внутреннюю структуру. Мы ищем пустоты, трещины или недостаточное сцепление на границе сварного шва.

Этот шаг очень важен для таких процессов, как ультразвуковая сварка металлов. Это подтверждает, что образовалась настоящая металлургическая связь. Наконец, мы проверяем сырье. Не загрязнены ли никелевые вкладки или медная фольга маслами или оксидами?

Этот комплексный подход представлен в таблице ниже.

| Метод испытания | Ключевая цель | Потенциальный вывод |

|---|---|---|

| Пилинг-тест | Количественная оценка прочности сварного шва | Низкое усилие Н указывает на слабую связь |

| Поперечное сечение | Просмотр внутренней структуры | Пустоты, плохая текучесть материала, микротрещины |

| SEM/EDX анализ | Проверка чистоты материала | Загрязнения поверхности, неправильный сплав |

Сочетание этих методов позволяет получить полную картину сбоя.

Ключевую роль играет структурированный анализ первопричины. Комбинируя визуальный контроль, данные сварных швов, разрушающие испытания и анализ материалов, мы можем выйти за рамки симптомов и определить истинный механизм отказа. Это гарантирует, что любые корректирующие действия будут эффективными и долговременными.

Критика конструкции сонотрода для сварки сложной многослойной фольги.

Давайте оценим гипотетическую конструкцию сонотрода. Это очень важно при сварке сложной многослойной фольги.

Конструкция нацелена на прочное, надежное соединение. Успех полностью зависит от геометрии инструмента.

Ключевые элементы дизайна

Контурная поверхность обеспечивает равномерный контакт. Для точной фокусировки ультразвуковых колебаний в комплект поставки входят энергетические рассеиватели. Такая комбинация встречается часто.

Но оптимален ли он для тонкой многослойной фольги? Мы должны заглянуть глубже.

| Характеристика | Предназначение |

|---|---|

| Контурная поверхность | Равномерное распределение зажимного давления |

| Директора по энергетике | Концентрация энергии на границе сварного шва |

| Закаленная сталь | Обеспечивают долговечность и износостойкость |

Анализ потенциальных точек отказа

Критический взгляд выявляет потенциальные проблемы. Даже хорошо продуманная конструкция может дать сбой под давлением, особенно при ультразвуковой сварке металлов. Взаимодействие между сонотродом, фольгой и наковальней является сложным.

Контурная поверхность может не полностью совпадать с укладкой фольги. Это может вызвать неравномерное распределение давления, что приведет к появлению слабых мест или избыточной сварки в определенных областях. Это распространенная проблема, которую мы решали в прошлых проектах PTSMAKE.

Слишком острые энергетические наконечники могут легко разорвать верхний слой фольги еще до того, как будет сформирован правильный сварной шов. Материал акустический импеданс10 также играет огромную роль. Несоответствие между сонотродом и заготовкой может отражать энергию вместо того, чтобы передавать ее.

Путь к улучшенному дизайну

Вместо острых директоров мы могли бы использовать микрорельефную поверхность. Она обеспечивает сцепление и фокусирует энергию, не повреждая фольгу.

По результатам наших испытаний анализ методом конечных элементов (FEA) также имеет неоценимое значение. Он помогает моделировать тепло и давление, позволяя нам доработать контур сонотрода в цифровом виде еще до резки металла.

| Потенциальная неудача | Вероятная причина | Предлагаемые улучшения |

|---|---|---|

| Неравномерная сварка | Плохое распределение давления | Уточнение контура с помощью моделирования FEA |

| Разрывание фольги | Агрессивные директора по энергетике | Замените поверхность на микрорельефную |

| Слабые узы | Отражение энергии | Подберите материал сонотрода к стопке фольги |

Теоретическая критика выявляет критические недостатки. Предсказав такие сбои, как разрыв фольги, и предложив усовершенствования, основанные на данных, мы сможем создать гораздо более надежную конструкцию для надежного процесса.

Как бы вы подошли к сварке нового или ‘несвариваемого’ сплава?

Когда вы сталкиваетесь с новым материалом, вы не можете просто угадать. Вам нужен план. План научно-исследовательских и опытно-конструкторских работ (НИОКР) - это наша дорожная карта. Он превращает неизвестную задачу в серию управляемых шагов.

Именно такой структурированный подход мы используем при подготовке технико-экономических обоснований в PTSMAKE. Это гарантирует получение достоверных данных. Это первый шаг к тому, чтобы сделать "несвариваемое" свариваемым.

Начальные этапы НИОКР

Наш план начинается с понимания основ. Мы разбиваем проблему на ключевые этапы.

| Фаза | Цель |

|---|---|

| Фаза 1 | Характеристика материала |

| Фаза 2 | Тестирование базовых параметров |

| Фаза 3 | Разработка новой техники |

Более глубокое погружение в экспериментальный дизайн

Основой нашего плана исследований и разработок является проведение продуманных экспериментов. Мы должны изолировать переменные, чтобы понять, что действительно работает. Для любого нового сплава мы начинаем с определения базовой линии. Это говорит нам о том, как материал ведет себя в стандартных условиях.

Затем мы методично проверяем пределы. Цель - найти стабильное "окно сварки". Это определенная комбинация настроек, которая обеспечивает прочное и надежное соединение. Весь процесс зависит от создания достаточного количества тепла и потока материала через межфазное трение11 без расплавления металла.

Изучение параметров сварки

В ходе совместных исследований с клиентами мы пришли к выводу, что ключевую роль играет систематический подход. Мы изменяем одну переменную за другой, чтобы определить ее влияние на качество сварки. Этот процесс, основанный на данных, имеет решающее значение для успеха ультразвуковой сварки металлов.

| Переменная | Диапазон испытаний | Ожидаемое воздействие |

|---|---|---|

| Амплитуда | От низкого до высокого | Управляет колебательной энергией и выделением тепла. |

| Давление | От низкого до высокого | Обеспечивает плотный контакт между поверхностями. |

| Время сварки | От короткого к длинному | Определяет продолжительность применения энергии. |

Такие подробные испытания помогают нам разрабатывать новые технологии. Они могут включать в себя специальные конструкции рогов или методы подготовки поверхности, разработанные специально для нового сплава.

Структурированный план НИОКР - единственный способ справиться с "несвариваемыми" сплавами. Он обеспечивает четкий, подкрепленный данными путь, необходимый для разработки инновационных решений в области сварки и превращения сложных производственных задач в успешные результаты для наших клиентов.

Как температура и влажность окружающей среды влияют на стабильность процесса?

Значительные изменения в окружающей среде могут нарушить даже самые стабильные процессы. Температура и влажность - безмолвные переменные. Они могут изменить саму физику вашей установки.

Эти факторы напрямую влияют как на ультразвуковой стек, так и на материалы, с которыми вы работаете.

Воздействие на ключевые компоненты

Изменение температуры приводит к расширению или сжатию материалов. Это изменяет резонансную частоту ультразвукового датчика. Влажность также может влиять на некоторые материалы.

Стабильная среда - залог стабильных результатов.

| Фактор | Влияние на ультразвуковой стек | Влияние на заготовку |

|---|---|---|

| Температура | Изменяет резонансную частоту | Изменение свойств материала |

| Влажность | Может вызвать коррозию компонентов | Воздействует на гигроскопичные материалы |

Физика, стоящая за проблемой

Ультразвуковой стек настроен на точную резонансную частоту. При изменении температуры компоненты расширяются или сжимаются. Это изменение физических размеров напрямую смещает частоту. Несоответствие частоты снижает эффективность и стабильность сварки.

Материалы заготовок также уязвимы. Температура влияет на их пластичность и твердость. Влажность может привносить влагу, что особенно проблематично для полимеров. Это приводит к изменению свойств материала акустический импеданс12, что влияет на перенос энергии.

Стратегии смягчения последствий для чувствительных процессов

В прошлых проектах PTSMAKE мы убедились, что упреждающий контроль очень важен. В таких ответственных областях, как ультразвуковая сварка металлов, нельзя оставлять окружающую среду на произвол судьбы. Небольшие отклонения могут привести к значительным проблемам с качеством.

Мы помогаем клиентам реализовывать надежные стратегии, направленные на борьбу с этими последствиями.

| Стратегия | Описание | Выгода |

|---|---|---|

| Климат-контроль | Внедрите системы отопления, вентиляции и кондиционирования воздуха для поддержания стабильной температуры и влажности. | Предотвращает дрейф частоты и изменение материала. |

| Регулярная повторная калибровка | Периодически проверяйте и настраивайте резонансную частоту системы. | Обеспечивает оптимальную доставку энергии. |

| Предварительная подготовка материала | Храните материалы для заготовок в контролируемой среде до начала обработки. | Стабилизирует свойства материала. |

| Мониторинг в режиме реального времени | Используйте датчики для отслеживания условий окружающей среды и производительности системы. | Позволяет мгновенно вносить коррективы. |

Приняв эти меры, вы сможете изолировать свой процесс от переменных факторов окружающей среды. Это обеспечит предсказуемость и повторяемость результатов.

Значительные изменения окружающей среды напрямую влияют на резонансную частоту и свойства материалов. Контроль температуры и влажности имеет решающее значение для поддержания стабильности процесса и обеспечения качества конечного продукта.

Разблокируйте свой успех в ультразвуковой сварке металлов с помощью PTSMAKE

Готовы решить свои самые сложные задачи по ультразвуковой сварке металлов? Свяжитесь с PTSMAKE сегодня, чтобы получить быстрое предложение - наши специалисты помогут вам преодолеть проблемы со свариваемостью, оптимизировать параметры применения и получить повторяющиеся, точные результаты. Давайте создавать качественные решения вместе - отправьте запрос прямо сейчас!

Узнайте больше о микромеханизмах, обеспечивающих сварку в твердом состоянии. ↩

Узнайте, как это явление позволяет получать прочные сварные швы без расплавления металла. ↩

Узнайте, что скрывается за этими соединениями и почему они влияют на прочность шва при сварке разнородных материалов. ↩

Узнайте, как этот основной принцип определяет тепловыделение и качество сварки в ультразвуковых приложениях. ↩

Узнайте, как этот микроскопический пограничный слой влияет на сцепление материалов и общую целостность сварного шва. ↩

Узнайте, как это измерение обеспечивает постоянную прочность соединения и конечные размеры детали. ↩

Узнайте, как свойства материала влияют на поглощение и рассеивание колебательной энергии во время сварки. ↩

Узнайте, как установка точных цифровых пределов обеспечивает контроль качества 100% в процессе производства. ↩

Узнайте, как микроскопическое исследование выявляет скрытые дефекты и подтверждает целостность сварного шва. ↩

Узнайте, как это свойство влияет на передачу энергии и целостность сварного шва. ↩

Узнайте больше о том, как трение играет ключевую роль в формировании твердотельных соединений при ультразвуковой сварке. ↩

Узнайте больше о том, как это свойство влияет на эффективность передачи ультразвуковой энергии. ↩