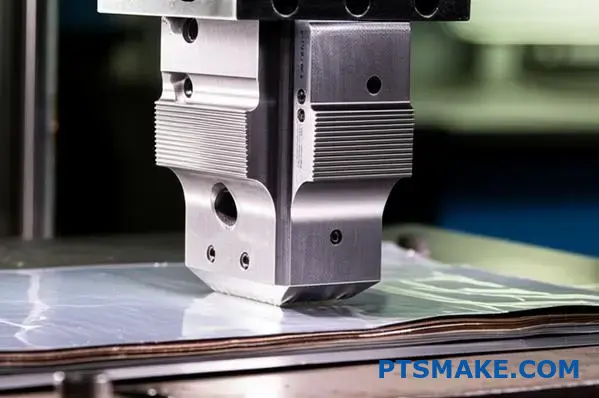

Os engenheiros de fabrico enfrentam um desafio crítico: conseguir uniões metálicas consistentes e de elevada resistência sem danos térmicos ou distorção do material. Os métodos de soldadura tradicionais introduzem frequentemente tensões térmicas, oxidação e deformações que podem comprometer os componentes de precisão.

A soldadura de metais por ultra-sons oferece um processo de união em estado sólido que cria ligações moleculares através de vibrações e pressão de alta frequência, eliminando as zonas afectadas pelo calor e mantendo as propriedades do material e a precisão dimensional.

Depois de trabalhar com vários desafios de união de metais no PTSMAKE, vi como a abordagem correta de soldadura por ultra-sons pode resolver problemas complexos de montagem. Este guia abrange 12 aspectos essenciais que determinam o sucesso da soldadura, desde a compatibilidade dos materiais às estratégias de otimização do processo que garantem resultados de produção fiáveis.

Que limitações físicas definem a ‘soldabilidade’ de um material?

Nem todos os metais são fáceis de soldar. A "soldabilidade" de um material não é um simples sim ou não. Depende das suas principais propriedades físicas.

Estas propriedades determinam a forma como um material responde ao processo de soldadura. Para técnicas como a soldadura de metais por ultra-sons, isto é crucial. Compreendê-las é a chave para o sucesso.

Factores-chave da soldabilidade

Algumas propriedades são mais importantes do que outras. A dureza, a ductilidade e a condutividade desempenham um papel importante. A espessura do material também estabelece limites claros.

| Imóveis | Impacto na soldadura por ultra-sons |

|---|---|

| Dureza | Demasiado duro impede a deformação plástica |

| Ductilidade | Permite que o material flua e se ligue |

| Condutividade | A elevada condutividade dissipa a energia |

| Espessura | Limita a transmissão de energia vibratória |

O conjunto destes factores determina se é possível obter uma soldadura forte e fiável.

A física por detrás das limitações

O sucesso da soldadura por ultra-sons depende da física. O processo utiliza vibrações de alta frequência para criar uma ligação em estado sólido. Não derrete o metal. Em vez disso, utiliza fricção e pressão.

Dureza e ductilidade

A dureza é fundamental. Se um metal for demasiado duro, as vibrações não conseguem criar fricção suficiente ou deformação plástica na junta. As superfícies não se unem. Por outro lado, uma boa ductilidade permite que os materiais fluam e se misturem sob pressão, formando uma soldadura forte. Os metais mais macios e dúcteis são geralmente os melhores candidatos.

O duplo papel da condutividade

A condutividade térmica e eléctrica também é importante. Materiais altamente condutores como o cobre podem ser complicados. Dissipam a energia vibracional como calor demasiado depressa. Isto impede que as temperaturas subam o suficiente na interface de soldadura para amolecer o material.

Restrições de espessura

A espessura do material é uma barreira física importante. As vibrações ultra-sónicas têm de atravessar a peça superior para chegar à junta. Os materiais mais espessos amortecem esta energia. Isto reduz a eficácia da soldadura, dificultando a obtenção de uma ligação sólida. Todo este processo assenta na criação de deslizamento interfacial1 entre as superfícies.

A adequação de um material à soldadura por ultra-sons é definida pela sua constituição física. A dureza, a ductilidade, a condutividade e a espessura não são apenas propriedades abstractas. Elas controlam diretamente a formação de uma ligação forte e sólida, limitando a transferência de energia e a deformação do material na interface de soldadura.

Quais são as principais categorias de aplicações da soldadura de metais por ultra-sons?

A soldadura de metais por ultra-sons é uma tecnologia versátil. As suas aplicações são muito diversas. Cada tipo requer uma abordagem e um conhecimento específicos.

Vamos analisar as principais categorias. Vemos a sua utilização em muitos sectores. Desde a indústria automóvel aos dispositivos médicos. O processo é adaptado a diferentes materiais e formas.

Segue-se uma breve descrição das aplicações mais comuns:

| Categoria de aplicação | Indústria primária | Materiais comuns |

|---|---|---|

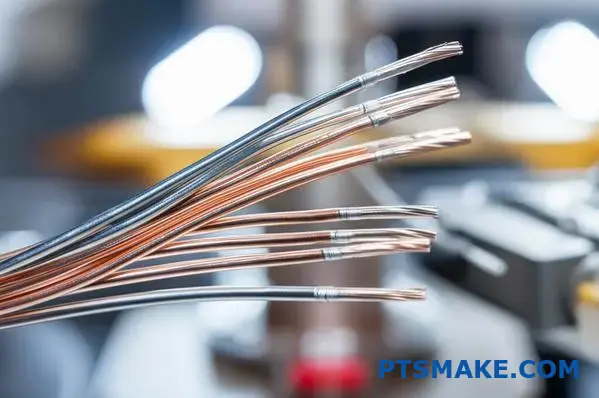

| União de fios | Automóvel, Eletrónica | Cobre, alumínio |

| Vedação de tubos | Médico, AVAC | Cobre, alumínio |

| Soldadura de baterias | EV, Eletrónica de consumo | Cobre, níquel, alumínio |

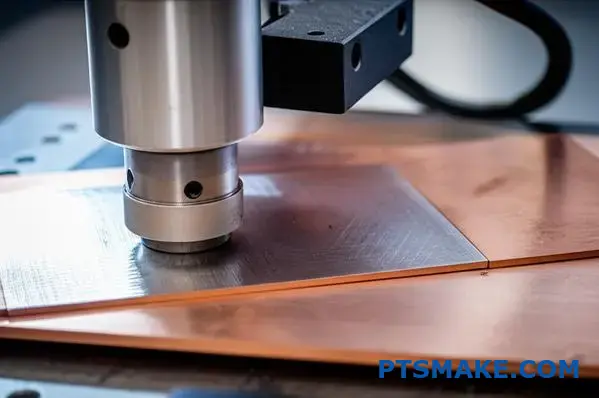

| Junção de folha/folha | Embalagem, Solar | Alumínio, Cobre |

Compreender estas categorias é fundamental. Ajuda a selecionar o processo adequado para o seu projeto.

Navegar pelos desafios específicos das aplicações

Cada categoria de soldadura de metais por ultra-sons apresenta obstáculos únicos. O sucesso depende da compreensão destas complexidades. Não se trata apenas de aplicar pressão e vibração. Requer um conhecimento profundo do processo.

Complexidades da união de fios

A união de fios pode parecer simples. Mas o controlo da ponta de soldadura é crucial. Demasiada energia pode danificar os fios finos. Demasiado pouca resulta numa ligação fraca e pouco fiável. A combinação de materiais também desempenha aqui um papel importante.

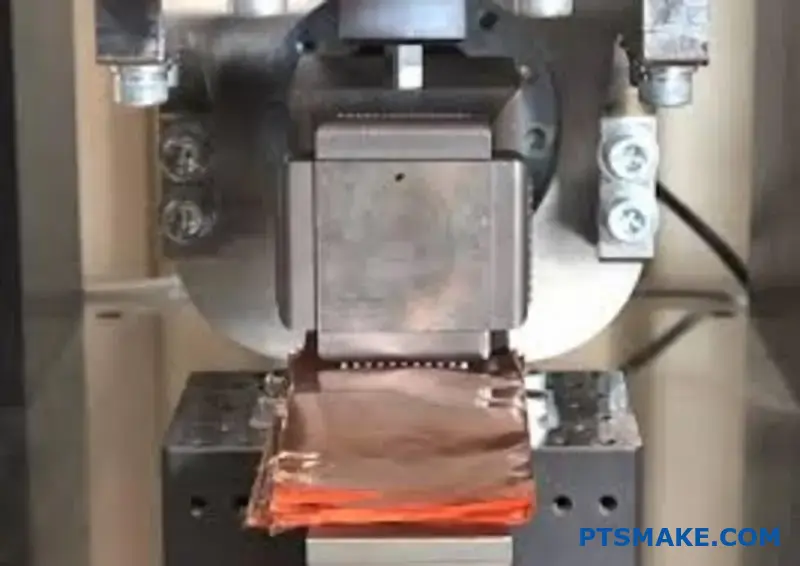

Soldadura de abas e folhas de bateria

O fabrico de baterias é uma área importante para esta tecnologia. A soldadura de lâminas finas em separadores exige uma precisão extrema. Qualquer dano pode comprometer o desempenho e a segurança da bateria. O principal desafio é manter uma qualidade de soldadura consistente. Isto tem de ser feito em milhares de peças. Este processo é muito sensível à contaminação da superfície.

A vibração de alta frequência induz um processo chamado amaciamento acústico2. Isto torna o metal mais maleável por um momento. Permite uma ligação em estado sólido sem derreter.

Visão geral dos desafios

| Aplicação | Desafio-chave | Porque é que é difícil |

|---|---|---|

| União de fios | Controlo do cordão de soldadura | Equilíbrio entre a resistência da junta e a integridade do fio. |

| Vedação de tubos | Obtenção de uma vedação hermética | Garantir a ausência de fugas em sistemas críticos como o AVAC. |

| Soldadura de baterias | Prevenir a danificação da folha de alumínio | Os materiais finos rasgam-se facilmente ou sobreaquecem. |

| Junção de chapas | Manutenção da planicidade | As superfícies grandes e finas podem deformar-se sob pressão. |

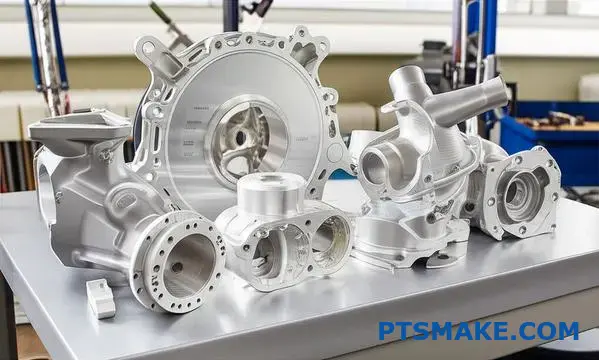

Em projectos anteriores da PTSMAKE, maquinámos componentes para dispositivos de soldadura. Compreendemos a importância do fabrico de precisão para apoiar eficazmente estes métodos de união avançados.

As aplicações de soldadura de metais por ultra-sons são altamente especializadas. Desde a união de fios à soldadura de separadores de bateria, cada uma tem desafios distintos. O sucesso depende da compreensão destas nuances e da aplicação de um controlo preciso do processo para obter juntas fiáveis e de alta qualidade para cada caso de utilização específico.

Como é que as combinações de materiais (por exemplo, Cu-Al) afectam a soldadura?

A soldadura de materiais diferentes, como o cobre e o alumínio, apresenta desafios únicos. O principal problema reside nas suas propriedades físicas muito diferentes.

Quando se tenta juntá-los, eles não se fundem simplesmente. Eles reagem quimicamente na interface de soldadura.

O problema da mistura de metais

Esta reação cria camadas frágeis que podem provocar a falha da soldadura sob tensão. Estas camadas são duras mas não são resistentes. São o elo mais fraco da corrente.

Vejamos as suas principais diferenças.

| Imóveis | Cobre (Cu) | Alumínio (Al) |

|---|---|---|

| Ponto de fusão | ~1083°C | ~660°C |

| Condutividade térmica | Elevado | Muito elevado |

| Estrutura cristalina | FCC | FCC |

Estas propriedades contraditórias tornam o controlo do processo de soldadura absolutamente crítico para uma junta bem sucedida.

Controlo da formação de intermetálicos frágeis

Quando o cobre e o alumínio são aquecidos e misturados, formam vários compostos intermetálicos3. Estes compostos, como o Al₂Cu e o Al₄Cu₉, são notoriamente frágeis e propensos a fissuras.

A espessura desta camada intermetálica é o inimigo. Uma camada mais espessa resulta numa junta mais fraca. O objetivo principal é sempre manter esta camada tão fina quanto possível, idealmente apenas alguns micrómetros.

Parâmetros de soldadura de afinação fina

Então, como é que conseguimos isto? A resposta é o controlo preciso dos parâmetros de soldadura. A entrada de calor é o fator mais crítico. Menos calor significa menos tempo de reação e uma camada frágil mais fina.

É aqui que os processos avançados, como a soldadura de metais por ultra-sons, se destacam. Criam uma ligação em estado sólido com um mínimo de calor, contornando muitos dos problemas da soldadura por fusão.

No PTSMAKE, ajustamos vários parâmetros para cada aplicação única.

| Parâmetro | Ajustamento | Impacto na soldadura Cu-Al |

|---|---|---|

| Entrada de calor | Minimizar | Reduz a espessura da camada intermetálica |

| Velocidade de soldadura | Aumentar | Tempo limite para o crescimento intermetálico |

| Pressão | Otimizar | Assegura um bom contacto atómico |

Com base na nossa experiência em projectos, o equilíbrio destas variáveis é fundamental. Não se trata de uma configuração, mas da sinergia entre elas. É assim que garantimos uma ligação forte, duradoura e fiável para os componentes críticos dos nossos clientes.

A soldadura de metais dissimilares como o Cu-Al é difícil devido à fragilidade dos intermetálicos. A solução é o controlo preciso dos parâmetros, especialmente a minimização do calor. Esta gestão cuidadosa limita o crescimento destas camadas fracas, assegurando a formação de uma junta forte e fiável.

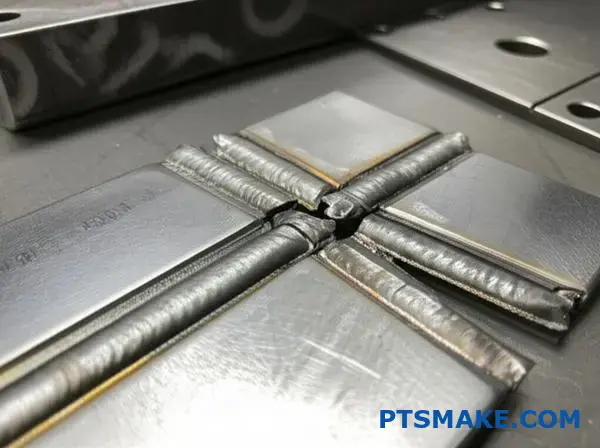

Quais são os modos de falha mais comuns nas soldaduras por ultra-sons?

Reconhecer as falhas de soldadura é o primeiro passo para o controlo do processo. Cada defeito é uma pista, apontando diretamente para um problema específico na sua instalação. Trata-se de diagnosticar os sintomas para encontrar a cura.

Isto evita rejeições dispendiosas e atrasos na produção. Vamos explorar os modos de falha mais comuns que irá encontrar.

Sub-soldadura

Isto resulta numa ligação fraca que falha facilmente. As peças podem parecer unidas, mas carecem de integridade estrutural. É um sinal claro de energia insuficiente que atinge a interface de soldadura.

Soldadura excessiva

Neste caso, é aplicada demasiada energia. Este facto pode causar fissuras, degradação do material ou flash (expulsão). Compromete gravemente a resistência e o aspeto do conjunto final.

Colagem de material

Quando o material derrete e adere à buzina, é um problema grave. Este defeito danifica a superfície do componente e pode interromper a produção para a limpeza da ferramenta.

É essencial compreender as causas destes defeitos. Na minha experiência, a maioria dos problemas tem origem num punhado de parâmetros-chave do processo. Ao associar o modo de falha a um parâmetro, é possível efetuar ajustamentos específicos. Esta abordagem sistemática é muito mais eficaz do que a adivinhação aleatória.

O processo baseia-se no controlo Atrito interfacial4 para gerar calor. Quando os parâmetros não estão corretos, esta fricção é demasiado baixa ou demasiado alta, conduzindo a defeitos previsíveis. Os desafios na soldadura de metais por ultra-sons resultam frequentemente da obtenção deste equilíbrio.

Diagnosticar a causa principal

Na PTSMAKE, ajudamos frequentemente os clientes a resolver problemas nos seus processos de soldadura. Um método de diagnóstico lógico é sempre o melhor caminho a seguir. Abaixo está uma tabela que liga defeitos comuns às suas causas prováveis.

| Defeito de soldadura | Problema potencial do parâmetro | Correção comum |

|---|---|---|

| Sub-soldadura | Baixa amplitude, tempo de soldadura curto, baixa pressão | Aumentar gradualmente os parâmetros de entrada de energia. |

| Soldadura excessiva/fissuras | Alta amplitude, longo tempo de soldadura, alta pressão | Reduzir sistematicamente o consumo de energia. |

| Colagem de material | Calor excessivo, mau acabamento da ferramenta, material incorreto | Diminuir a amplitude/tempo, verificar o estado da buzina. |

| Peeling inconsistente | Flutuação de parâmetros, má adaptação de peças | Calibrar a máquina de soldar, melhorar os dispositivos de fixação das peças. |

Esta tabela serve como um ponto de partida sólido para a resolução de problemas. Ajuste sempre um parâmetro de cada vez para isolar a variável que está a causar o problema.

O reconhecimento destes defeitos é crucial. Associá-los aos parâmetros do processo, como pressão, tempo e amplitude, permite uma resolução de problemas precisa. Isto garante soldaduras consistentes e de alta qualidade, poupando tempo valioso e evitando o desperdício de material na sua linha de produção.

Como é que a limpeza das peças afecta o processo de soldadura?

Os contaminantes da superfície são um obstáculo significativo à obtenção de uma soldadura forte. Substâncias como óleos, óxidos e compostos de estiramento formam uma barreira sobre o metal.

Esta barreira impede o contacto direto metal-metal necessário para uma ligação sólida. O resultado é frequentemente uma junta de soldadura inconsistente e estruturalmente fraca.

Contaminantes comuns e seus efeitos

| Contaminante | Impacto primário |

|---|---|

| Óleos e massas lubrificantes | Cria porosidade, enfraquece a articulação |

| Óxidos (ferrugem) | Aprisionado como inclusões, causa fragilidade |

| Compostos de desenho | Actua como uma barreira física, impede a fusão |

Por conseguinte, uma limpeza adequada é um passo crítico e não negociável no fluxo de trabalho de soldadura.

Como os contaminantes perturbam a soldadura

Os contaminantes interferem ativamente no processo de soldadura. Introduzem elementos indesejáveis e impedem a formação de uma verdadeira ligação metalúrgica.

O problema dos óleos e gorduras

Quando aquecidos durante a soldadura, os óleos e as massas lubrificantes vaporizam. Este processo liberta gases, que podem ficar presos na poça de fusão. Isto cria pequenas bolhas, conhecidas como porosidade, tornando a soldadura final fraca e pouco fiável.

O problema dos óxidos

Os óxidos, como a ferrugem, têm normalmente um ponto de fusão muito mais elevado do que o metal de base. Não se fundem corretamente durante a soldadura. Em vez disso, ficam presos como inclusões sólidas na soldadura, reduzindo a resistência e a ductilidade da junta.

O efeito de barreira

Em última análise, todos os contaminantes formam um camada interfacial5 na superfície do material. Esta barreira separa fisicamente as partes metálicas. Alguns processos, como a soldadura de metais por ultra-sons, dependem de superfícies absolutamente imaculadas para criar uma ligação. Esta camada contaminada absorve energia, perturba o fluxo de calor e impede que ocorra uma fusão correta.

| Tipo de contaminante | Mecanismo de perturbação | Consequência |

|---|---|---|

| Biológico (Óleo) | Vaporização e formação de gás | Porosidade, fragilização por hidrogénio |

| Inorgânico (Óxido) | Ponto de fusão elevado | Inclusões, Ductilidade Reduzida |

| Processamento (Composto) | Barreira física | Falta de fusão, ligação deficiente |

Em projectos anteriores no PTSMAKE, identificámos uma limpeza inadequada como a causa direta da falha de componentes. É um passo fundamental para qualquer processo de fabrico fiável.

Os contaminantes, como óleos e óxidos, criam uma barreira que impede a ligação adequada entre metais. Isto leva a soldaduras fracas com defeitos como porosidade e inclusões. A preparação adequada da superfície não é negociável para obter uma qualidade e resistência de soldadura fiáveis.

Que tipos de controlos de feedback existem nas máquinas de soldar modernas?

As máquinas de soldar modernas oferecem um controlo preciso do processo de união. A seleção do modo de controlo correto é fundamental para obter resultados consistentes. Não se trata de uma situação única para todos.

Cada modo oferece uma forma diferente de gerir o ciclo de soldadura. A escolha depende dos seus materiais, da geometria da peça e dos requisitos de qualidade.

Comparação dos modos de controlo de teclas

Compreender o melhor caso de utilização para cada modo evita defeitos de soldadura comuns. Garante a estabilidade da sua linha de produção.

| Modo de controlo | Função principal |

|---|---|

| Tempo | Solda com uma duração fixa. |

| Energia | Fornece uma quantidade predefinida de energia. |

| Potência de pico | Pára a soldadura a um nível de potência alvo. |

| Distância | Solda até atingir um colapso específico. |

Esta escolha tem um impacto direto na qualidade do produto final.

Um guia prático para os modos de controlo

A escolha do controlo correto é um passo fundamental. Garante que cada soldadura cumpre especificações rigorosas. Isto é especialmente verdadeiro para aplicações de alta precisão. Em projectos anteriores no PTSMAKE, vimos como uma mudança de modo pode resolver problemas de qualidade persistentes.

Modo de tempo

Este é o controlo mais básico. A máquina de soldar funciona durante um período de tempo pré-definido. É simples e repetível para aplicações em que a consistência das peças e dos materiais é muito elevada. No entanto, não pode compensar as variações.

Modo de energia

O modo Energia fornece uma quantidade específica de energia eléctrica à soldadura. Este modo é excelente para compensar pequenas variações na superfície da peça ou no material. É frequentemente utilizado na soldadura de metais por ultra-sons para garantir a formação de uma ligação molecular sólida.

Modo de potência de pico

Aqui, o ciclo de soldadura pára quando é atingido um nível de potência pré-determinado. Este procedimento é útil para proteger os componentes delicados contra o excesso de potência. Evita o sobreaquecimento ou danos.

Modo de distância / colapso

Este modo oferece o feedback físico mais direto. O processo pára quando o valor especificado de colapso da soldadura6 é medida. Isto assegura uma resistência consistente da junta e dimensões finais da montagem. É ideal para aplicações críticas.

| Modo de controlo | Melhor caso de utilização | Benefício chave |

|---|---|---|

| Tempo | Peças altamente consistentes, juntas simples. | Simplicidade e rapidez. |

| Energia | Peças com pequenas variações de superfície. | Compensa as incoerências. |

| Potência de pico | Eletrónica delicada ou sensível ao calor. | Evita danos nos componentes. |

| Distância | Montagens críticas que exigem precisão dimensional. | Garante a integridade mecânica. |

A escolha do modo de controlo correto - Tempo, Energia, Potência ou Distância - é fundamental para a estabilidade do processo. A melhor escolha está sempre ligada à aplicação específica, aos materiais e aos requisitos de qualidade para garantir sempre soldaduras consistentes e fiáveis.

Como é que a espessura da peça de trabalho influencia a seleção de parâmetros?

A espessura total da pilha de soldadura é um fator importante. Os materiais mais espessos representam um obstáculo significativo para o sucesso das soldaduras. Exigem muito mais energia para criar uma ligação sólida.

Não se trata apenas de aumentar a potência. A seleção de parâmetros torna-se um equilíbrio delicado. Temos de ter em conta a potência, a frequência e até a conceção das ferramentas para o conseguir.

Mudanças de parâmetros-chave

Uma maior espessura exige uma mudança fundamental de abordagem.

| Fator | Peça de trabalho fina | Peça de trabalho espessa |

|---|---|---|

| Potência | Inferior | Mais alto |

| Ferramentas | Padrão | Mais robusto |

Superar a dissipação de energia

Ao soldar materiais mais espessos, perde-se mais energia vibracional. Esta dissipa-se sob a forma de calor por toda a peça de trabalho, em vez de se concentrar na interface de soldadura. Este efeito é uma forma de amortecimento do material7. Para criar uma ligação forte, é necessário ultrapassar esta perda de energia.

Ajustar a potência e a frequência

Para compensar, o sistema precisa de fornecer mais potência. Isto cria uma maior amplitude de vibração. Verificamos frequentemente que as frequências mais baixas, como 20 kHz, têm um melhor desempenho do que 40 kHz em pilhas mais espessas. O movimento maior ajuda a transmitir a energia através do material de forma mais eficaz.

Ajustes típicos de parâmetros

A nossa experiência em projectos anteriores revela uma tendência clara.

| Parâmetro | Pilha fina (<1mm) | Pilha espessa (>3mm) |

|---|---|---|

| Potência | Baixo a médio | Elevado |

| Frequência | 40 kHz ou 30 kHz | 20 kHz ou 15 kHz |

| Amplitude | Inferior | Mais alto |

| Ferramentas | Design padrão | Reforçado/Robusto |

A necessidade de ferramentas robustas

O aumento da força e da amplitude exerce uma enorme pressão sobre as ferramentas. Os chifres e bigornas padrão podem rachar ou falhar sob essas condições. Na PTSMAKE, projetamos ferramentas mais robustas para essas aplicações. Isso é fundamental para um desempenho consistente em soldadura de metais por ultra-sons e evita falhas dispendiosas do equipamento.

A soldadura de materiais mais espessos requer uma calibração cuidadosa do sistema. Os principais ajustes incluem maior potência, menor frequência e ferramentas mais duradouras. Esta abordagem gere eficazmente as exigências de energia acrescidas e assegura uma ligação forte e fiável à peça de trabalho.

Qual é a estrutura de um sistema abrangente de monitorização da qualidade da soldadura?

Um sistema verdadeiramente abrangente vai além das simples verificações visuais. Baseia-se em dados em tempo real para criar uma assinatura digital para cada soldadura. Este é o núcleo do controlo de qualidade moderno.

A monitorização dos principais pontos de dados dá-nos um controlo instantâneo da saúde. Permite-nos ver o interior do processo à medida que este decorre.

Principais pontos de dados em tempo real

Eis as métricas críticas que monitorizamos:

| Ponto de dados | O que mede |

|---|---|

| Curva de potência | A energia consumida durante o ciclo de soldadura. |

| Colapso final | A espessura final dos materiais soldados. |

| Deslocação de frequência | Alterações na frequência de ressonância do sistema. |

Estes dados fornecem uma imagem completa da integridade da soldadura.

Para garantir a qualidade, não nos limitamos a recolher dados; utilizamo-los para tomar decisões automatizadas. Cada soldadura gera uma assinatura única com base na potência, colapso e frequência.

No nosso trabalho no PTSMAKE, estabelecemos uma assinatura de soldadura "dourada". Esta baseia-se em testes e análises exaustivas de peças perfeitas. Esta assinatura torna-se a nossa referência de qualidade.

Dos dados à rejeição automatizada

Em seguida, aplicamos limites de controlo em torno deste valor de referência. Este processo é frequentemente designado por janelamento de parâmetros8. Qualquer soldadura que produza uma assinatura fora destes limites definidos é automaticamente assinalada.

Este sistema não adivinha. Se os dados de uma peça se desviarem, esta é imediatamente rejeitada ou selecionada para revisão. Isto é crucial para a produção de grandes volumes. Garante que nenhuma peça suspeita passa despercebida.

Para processos como a soldadura de metais por ultra-sons, esta precisão não é negociável.

Deteção de defeitos comuns

Eis como os desvios de dados podem indicar problemas específicos:

| Desvio de dados | Defeito potencial |

|---|---|

| Baixa potência | Energia insuficiente, ligação fraca |

| Colapso elevado | Soldadura excessiva, danos materiais |

| Frequência atípica | Contaminação, má adaptação da peça |

Esta abordagem automatizada elimina o erro humano. Também fornece um registo digital completo para rastreabilidade, o que é vital para os nossos clientes nos sectores médico e automóvel.

Os dados em tempo real transformam a monitorização de soldaduras de um processo reativo para um processo proactivo. Ao seguir as principais métricas, podemos detetar e rejeitar automaticamente peças suspeitas, garantindo uma qualidade consistente e uma rastreabilidade completa para cada componente produzido.

Analisar a soldadura de um separador de bateria avariado: qual é o seu processo?

Quando uma soldadura do separador da bateria falha, a primeira pergunta é sempre "porquê?". Uma leitura de alta resistência é um sintoma claro, mas não a causa.

O meu processo evita a adivinhação. Trata-se de uma investigação sistemática assente em quatro pilares. Esta estrutura ajuda-nos a passar do sintoma à solução de forma eficiente.

Os quatro pilares da análise

Começamos com as coisas mais simples. Depois passamos às análises mais complexas. Isto poupa tempo e recursos.

Eis um breve resumo da minha abordagem inicial.

| Pilar de análise | Foco principal |

|---|---|

| Inspeção visual | Defeitos ao nível da superfície, descoloração, alinhamento |

| Revisão dos dados de soldadura | Parâmetros registados durante o ciclo de soldadura |

| Ensaios destrutivos | Estrutura interna e resistência da ligação |

| Revisão de materiais | Contaminação, espessura e composição |

Este plano metódico garante que não perdemos provas cruciais.

Formulação de um plano de causa raiz

É essencial um plano abrangente. Começamos por analisar os dados de soldadura da máquina. A potência, o tempo ou a distância de colapso desviaram-se dos parâmetros definidos? Estes dados fornecem frequentemente a primeira pista.

Depois, passamos aos testes destrutivos. Isto não é negociável para encontrar a verdadeira causa. Um simples teste de descasque pode quantificar a força da soldadura. Mas para ver o interior, precisamos de métodos mais avançados.

Mergulho profundo com análise destrutiva e de materiais

É aqui que a minha equipa no PTSMAKE se destaca. Fazemos uma secção transversal da pepita de solda. Isto permite análise metalográfica9, revelando a estrutura interna ao microscópio. Procuramos vazios, fissuras ou ligação insuficiente na interface de soldadura.

Esta etapa é fundamental em processos como soldadura de metais por ultra-sons. Confirma se foi formada uma verdadeira ligação metalúrgica. Por fim, analisamos as matérias-primas. As pastilhas de níquel ou as folhas de cobre estavam contaminadas com óleos ou óxidos?

Esta abordagem global é apresentada no quadro seguinte.

| Método de ensaio | Objetivo principal | Eventual constatação |

|---|---|---|

| Teste da casca | Quantificar a resistência da soldadura | Uma força N baixa indica uma ligação fraca |

| Secção transversal | Ver estrutura interna | Vazios, fluxo de material deficiente, microfissuras |

| Análise SEM/EDX | Verificar a pureza do material | Contaminação da superfície, liga incorrecta |

A combinação destes métodos dá-nos uma imagem completa da falha.

Uma análise estruturada da causa principal é fundamental. Combinando verificações visuais, dados de soldadura, ensaios destrutivos e revisão de materiais, podemos ir além dos sintomas e identificar o verdadeiro mecanismo de falha. Isto garante que quaisquer acções corretivas sejam eficazes e duradouras.

Criticar o design de um sonotrodo para uma soldadura de folha complexa e multicamada.

Vamos avaliar um projeto hipotético de sonotrodo. Isto é crucial para a soldadura complexa de folhas multicamadas.

O objetivo do design é obter uma ligação forte e consistente. O sucesso depende inteiramente da geometria da ferramenta.

Elementos-chave de conceção

Uma superfície com contornos assegura um contacto uniforme. Os diretores de energia estão incluídos para concentrar as vibrações ultra-sónicas com precisão. Esta combinação é comum.

Mas será que é ideal para folhas delicadas e em camadas? Temos de olhar mais profundamente.

| Caraterística | Objetivo pretendido |

|---|---|

| Superfície contornada | Distribuir uniformemente a pressão de aperto |

| Diretores de Energia | Concentrar a energia na interface de soldadura |

| Aço temperado | Proporcionam durabilidade e resistência ao desgaste |

Análise de potenciais pontos de falha

Um olhar crítico revela potenciais problemas. Mesmo um design bem intencionado pode falhar sob pressão, especialmente na soldadura de metais por ultra-sons. A interação entre o sonotrodo, as folhas e a bigorna é complexa.

A superfície contornada pode não corresponder perfeitamente ao empilhamento da folha. Isto pode causar uma distribuição desigual da pressão, levando a pontos fracos ou a soldadura excessiva em determinadas áreas. Trata-se de um problema comum que abordámos em projectos anteriores no PTSMAKE.

Os diretores de energia, se forem demasiado afiados, podem facilmente rasgar a camada superior da folha antes mesmo de se formar uma soldadura adequada. O material é impedância acústica10 também desempenha um papel importante aqui. Um desfasamento entre o sonotrodo e a peça de trabalho pode refletir a energia em vez de a transmitir.

Caminho para um design melhorado

Em vez de diretores afiados, podemos utilizar uma superfície microtexturiz. Isto proporciona aderência e concentra a energia sem danificar a folha.

Com base nos resultados dos nossos testes, a Análise de Elementos Finitos (FEA) também é inestimável. Ajuda a simular o calor e a pressão, permitindo-nos aperfeiçoar digitalmente o contorno do sonotrodo antes de qualquer metal ser cortado.

| Falha potencial | Causa provável | Sugestão de melhoria |

|---|---|---|

| Soldadura irregular | Má distribuição da pressão | Aperfeiçoar o contorno utilizando a simulação FEA |

| Rasgar a folha de alumínio | Diretores de energia agressivos | Substituir por uma superfície microtexturizada |

| Ligação fraca | Reflexão de energia | Combinar o material do sonotrodo com a pilha de folhas |

Uma crítica teórica revela falhas críticas. Ao prever falhas como a rutura da folha e ao sugerir melhorias baseadas em dados, podemos criar um design muito mais robusto para um processo fiável.

Como abordaria a soldadura de uma liga nova ou ‘não soldável’?

Quando confrontado com um material novo, não pode simplesmente adivinhar. É preciso um plano. Um plano de Investigação e Desenvolvimento (I&D) é o nosso roteiro. Transforma um desafio desconhecido numa série de passos geríveis.

Esta abordagem estruturada é a forma como lidamos com os estudos de viabilidade no PTSMAKE. Garante a obtenção de dados fiáveis. É o primeiro passo para tornar o "não soldável" soldável.

Fases iniciais de I&D

O nosso plano começa com a compreensão dos princípios básicos. Dividimos o problema em fases-chave.

| Fase | Objetivo |

|---|---|

| Fase 1 | Caracterização de materiais |

| Fase 2 | Teste dos parâmetros de base |

| Fase 3 | Desenvolvimento de novas técnicas |

Um mergulho mais profundo na conceção experimental

O núcleo do nosso plano de I&D é a conceção de experiências inteligentes. Temos de isolar as variáveis para ver o que realmente funciona. Para qualquer nova liga, começamos por estabelecer uma linha de base. Isto diz-nos como o material se comporta em condições normais.

De seguida, testamos metodicamente os limites. O objetivo é encontrar uma "janela de soldadura" estável. Esta é a combinação específica de ajustes que produz uma ligação forte e fiável. Todo o processo depende da criação de calor e fluxo de material suficientes através de fricção interfacial11 sem derreter o metal.

Explorar os parâmetros de soldadura

Na nossa investigação em colaboração com os clientes, descobrimos que uma abordagem sistemática é fundamental. Ajustamos uma variável de cada vez para mapear o seu efeito na qualidade da soldadura. Este processo baseado em dados é crucial para o sucesso da soldadura de metais por ultra-sons.

| Variável | Gama de testes | Impacto esperado |

|---|---|---|

| Amplitude | Baixo a alto | Controla a energia vibracional e a produção de calor. |

| Pressão | Baixo a alto | Assegura um contacto íntimo entre as superfícies. |

| Tempo de soldadura | Curto a longo | Determina a duração da aplicação de energia. |

Estes testes pormenorizados ajudam-nos a desenvolver novas técnicas. Estas podem incluir designs de cornos personalizados ou métodos de preparação de superfícies adaptados especificamente à nova liga.

Um plano estruturado de I&D é a única forma de lidar com as ligas "não soldáveis". Fornece o caminho claro e apoiado em dados necessários para desenvolver soluções de soldadura inovadoras e transformar desafios de fabrico difíceis em resultados de sucesso para os nossos clientes.

Como é que a temperatura e a humidade ambiente afectam a estabilidade do processo?

Mudanças ambientais significativas podem perturbar até os processos mais estáveis. A temperatura e a humidade são variáveis silenciosas. Podem alterar a própria física da sua instalação.

Estes factores influenciam diretamente tanto a pilha de ultra-sons como os materiais com que trabalha.

Impacto nos componentes-chave

As alterações de temperatura provocam a expansão ou contração dos materiais. Isto altera a frequência de ressonância da pilha ultra-sónica. A humidade também pode afetar determinados materiais.

Um ambiente estável é crucial para obter resultados consistentes.

| Fator | Efeito na pilha de ultra-sons | Efeito na peça de trabalho |

|---|---|---|

| Temperatura | Altera a frequência de ressonância | Altera as propriedades do material |

| Humidade | Pode causar corrosão nos componentes | Afecta materiais higroscópicos |

A física por detrás do problema

A pilha ultra-sónica é sintonizada para uma frequência ressonante precisa. Quando a temperatura muda, os componentes expandem-se ou contraem-se. Esta mudança nas dimensões físicas altera diretamente a frequência. Um desfasamento de frequência reduz a eficiência e a consistência da soldadura.

Os materiais da peça de trabalho também são vulneráveis. A temperatura afecta a sua plasticidade e dureza. A humidade pode introduzir humidade, o que é especialmente problemático para os polímeros. Este facto altera a impedância acústica12, que afectam a transferência de energia.

Estratégias de atenuação para processos sensíveis

Em projectos anteriores no PTSMAKE, descobrimos que o controlo proactivo é essencial. Para aplicações de alto risco como a soldadura de metais por ultra-sons, não se pode deixar o ambiente ao acaso. Pequenas variações podem levar a problemas significativos de qualidade.

Ajudámos os nossos clientes a implementar estratégias sólidas para contrariar estes efeitos.

| Estratégia | Descrição | Benefício |

|---|---|---|

| Controlo da climatização | Implementar sistemas HVAC para manter níveis estáveis de temperatura e humidade. | Evita desvios de frequência e alterações de material. |

| Recalibração regular | Verificar e ajustar periodicamente a frequência de ressonância do sistema. | Assegura um fornecimento ótimo de energia. |

| Pré-condicionamento do material | Armazenar os materiais das peças de trabalho num ambiente controlado antes do processamento. | Estabiliza as propriedades do material. |

| Monitorização em tempo real | Utilizar sensores para monitorizar as condições ambientais e o desempenho do sistema. | Permite ajustamentos imediatos. |

Ao adotar estas medidas, pode isolar o seu processo das variáveis ambientais. Isto garante resultados previsíveis e repetíveis.

As alterações ambientais significativas têm um impacto direto na frequência de ressonância e nas propriedades dos materiais. O controlo da temperatura e da humidade é fundamental para manter a estabilidade do processo e garantir a qualidade do produto final.

Desbloqueie o seu sucesso na soldadura de metais por ultra-sons com o PTSMAKE

Pronto para resolver os desafios mais difíceis da soldadura de metais por ultra-sons? Contacte o PTSMAKE hoje para obter um orçamento rápido - os nossos especialistas ajudam-no a ultrapassar problemas de soldabilidade, a otimizar os parâmetros de aplicação e a obter resultados repetíveis e precisos. Vamos construir soluções de qualidade juntos - envie sua consulta agora!

Saiba mais sobre os micromecanismos que permitem as ligações de soldadura em estado sólido. ↩

Saiba como este fenómeno permite soldaduras fortes sem derreter o metal. ↩

Descubra a ciência por detrás destes compostos e o seu impacto na resistência das juntas na soldadura de materiais diferentes. ↩

Descubra como este princípio fundamental determina a geração de calor e a qualidade da soldadura em aplicações ultra-sónicas. ↩

Saiba como esta camada limite microscópica é crítica para a ligação do material e para a integridade geral da soldadura. ↩

Saiba como esta medição assegura uma resistência consistente da junta e as dimensões finais da peça. ↩

Saiba como as propriedades do material influenciam a absorção e a dissipação da energia vibracional durante a soldadura. ↩

Saiba como a definição de limites digitais precisos garante o controlo de qualidade durante o processo 100%. ↩

Descubra como o exame microscópico revela defeitos ocultos e confirma a integridade da soldadura. ↩

Veja como esta propriedade afecta a transferência de energia e a integridade da soldadura. ↩

Saiba mais sobre como a fricção é fundamental para formar ligações de estado sólido na soldadura por ultra-sons. ↩

Saiba mais sobre como esta propriedade influencia a eficiência da transferência de energia ultra-sónica. ↩