## Vad är skillnaden mellan skrovliga och extruderade kylflänsar?

Är du osäker på vilken tillverkningsprocess för kylflänsar som passar bäst för dina behov av värmehantering? Många ingenjörer har svårt att välja mellan skrovade och extruderade kylflänsar och väljer ofta fel alternativ på grund av att de missförstår de grundläggande skillnaderna. Detta kan leda till problem med överhettning och minskad produkttillförlitlighet.

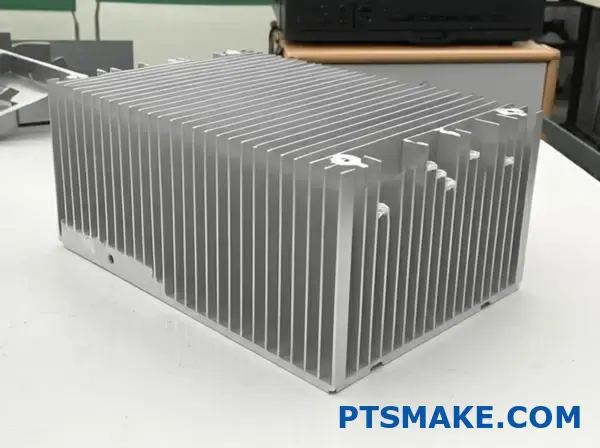

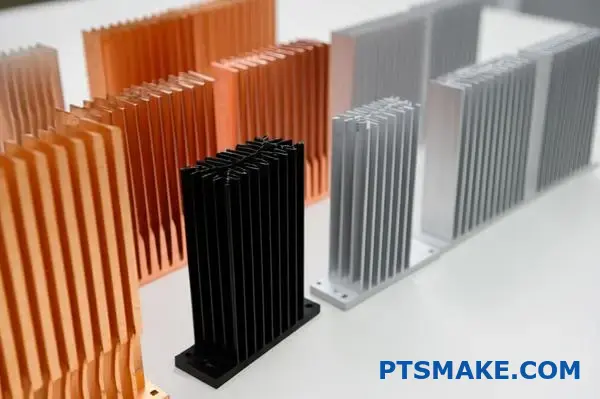

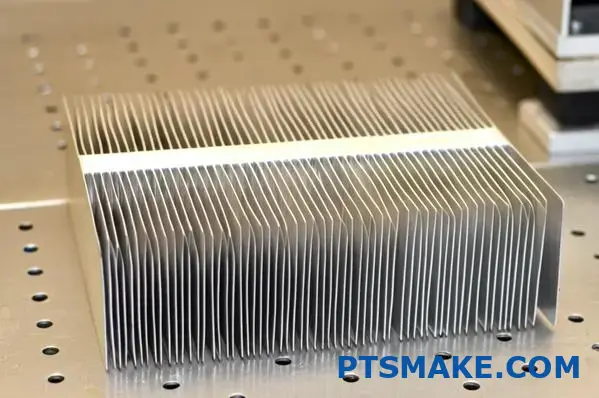

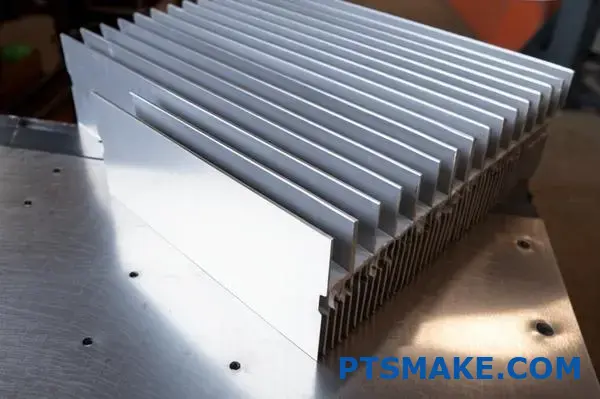

Skivade kylflänsar ger högre fendensitet och termisk effektivitet jämfört med extruderade kylflänsar. Skivning skapar tunnare, tätt packade lameller från solida metallblock, medan strängpressning tvingar aluminium genom en form för att bilda enklare, mer kostnadseffektiva kylflänsdesigner.

Jag har arbetat med båda typerna i stor utsträckning i våra tillverkningsanläggningar på PTSMAKE. Vilket som är rätt val beror på dina specifika applikationskrav. Om du behöver maximal kylning i ett kompakt utrymme är skrovade diskbänkar vanligtvis bättre. För enklare applikationer med budgetbegränsningar är extruderade alternativ ofta mer meningsfulla. Låt mig förklara de viktigaste skillnaderna mer i detalj nedan.

Är kylflänsar extruderade?

Har du någonsin undrat varför vissa elektroniska enheter överhettas medan andra håller sig svala under tryck? Hemligheten kan ligga i kylflänsarna, men vet du hur dessa viktiga kylkomponenter tillverkas? Tillverkningsmetoden kan göra hela skillnaden mellan en enhet som går sönder i förtid och en som fungerar tillförlitligt i flera år.

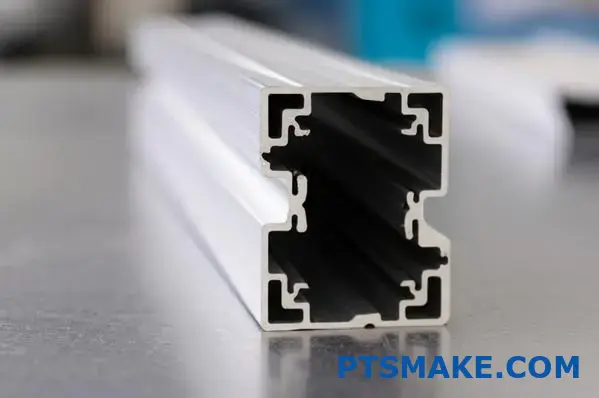

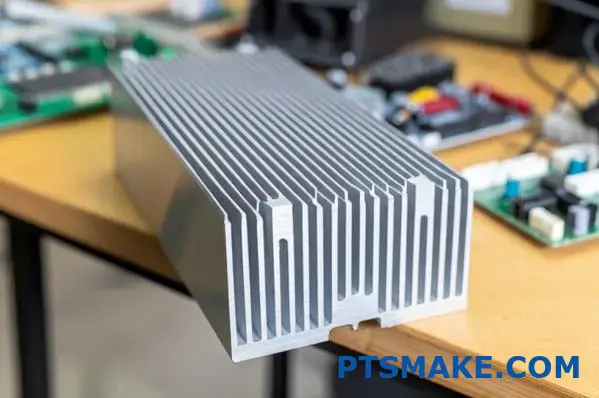

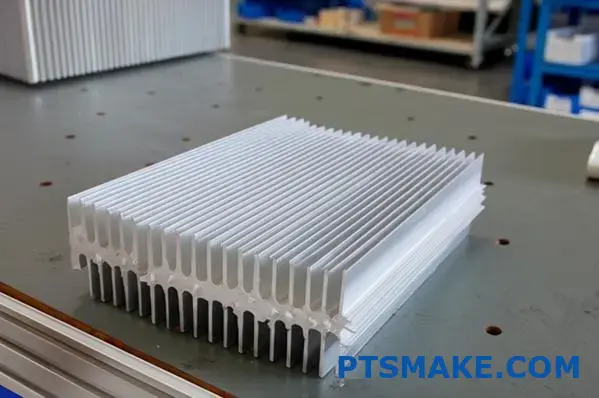

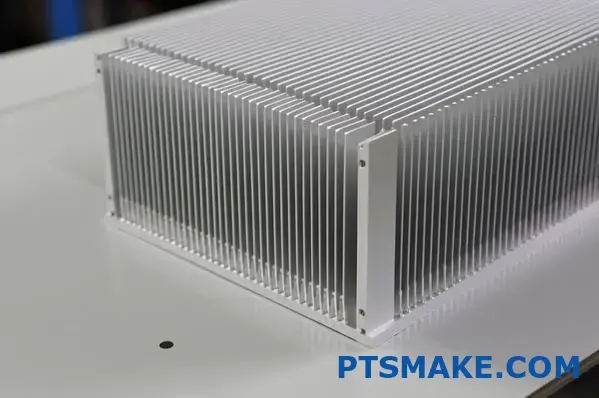

Ja, många kylflänsar är extruderade, särskilt kylflänsar av aluminium. Extruderingsprocessen tvingar aluminium genom en form för att skapa kylflänsens profil i en enda operation. Den här tillverkningsmetoden är populär eftersom den erbjuder en bra balans mellan kostnadseffektivitet, termisk prestanda och designflexibilitet för många kyltillämpningar.

Grundläggande om tillverkning av extruderade kylflänsar

Extrudering är en av de vanligaste metoderna för att tillverka kylflänsar, särskilt för applikationer som inte kräver extremt hög kylprestanda. Under mina år på PTSMAKE har jag sett hur extruderingsprocessen har blivit alltmer sofistikerad, men grundprinciperna är desamma.

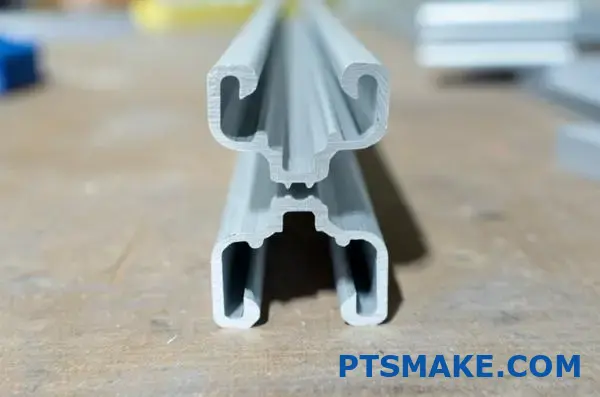

Extruderingsprocessen förklarad

Aluminiumsträngsprutningsprocessen börjar med att aluminiumämnen värms upp till cirka 427-496°C (800-925°F). Vid denna temperatur blir aluminiumet formbart men inte smält. Det uppvärmda ämnet pressas sedan genom ett specialdesignat munstycke med hjälp av en hydraulisk press som kan utöva ett enormt tryck - ofta mellan 100 och 15 000 ton beroende på profilens komplexitet och storlek.

Det som gör denna process särskilt värdefull för tillverkning av kylflänsar är att hela tvärsnittet formas samtidigt som aluminiumet passerar genom verktyget. När profilerna har extruderats kyls de, rätas och kapas till önskad längd.

Fördelar med kylflänsar av extruderat aluminium

Extruderade kylflänsar har flera fördelar som gör dem till förstahandsvalet för många applikationer inom termisk hantering:

| Fördel | Beskrivning |

|---|---|

| Kostnadseffektivitet | Lägre verktygs- och produktionskostnader jämfört med andra metoder |

| Flexibilitet i designen | Möjlighet att skapa komplexa tvärsnitt i en enda operation |

| Bra termisk prestanda | Lämplig för många allmänna kyltillämpningar |

| Materialegenskaper | Aluminium ger utmärkt värmeledningsförmåga i förhållande till vikt |

| Produktionshastighet | Höga utmatningshastigheter för krav på stora volymer |

Eftersom jag har övervakat tillverkningen av tusentals kylflänsar kan jag intyga att kostnadsfördelen blir särskilt betydande i större produktionsserier där den initiala kostnaden för kylflänsen skrivs av på många enheter.

Begränsningar av extrudering för tillverkning av kylflänsar

Trots sin popularitet har extruderingsprocessen inneboende begränsningar som ingenjörer bör vara medvetna om när de utformar kyllösningar.

Fysiska begränsningar vid strängsprutning

Den bildförhållande1 (höjd-till-bredd) är begränsad vid strängpressning på grund av metallflödets fysikaliska egenskaper genom matrisen. Vanligtvis kan detta förhållande inte överstiga 10:1, vilket innebär att mycket höga, tunna fenor är svåra att producera enbart via strängpressning. Dessutom finns det krav på minimitjocklek - vanligtvis cirka 1,5 mm - för att säkerställa att aluminiumet flödar ordentligt genom verktyget utan att orsaka defekter.

Överväganden om prestanda

Även om extruderade kylflänsar fungerar bra i många applikationer är de kanske inte tillräckliga för elektronik med hög effekttäthet. Begränsningarna av lamellernas densitet och tjocklek har en direkt inverkan på den yta som är tillgänglig för värmeavledning, vilket är en kritisk faktor för värmeprestanda.

Alternativa tillverkningsmetoder för kylflänsar

När extrudering inte uppfyller prestandakraven kan flera alternativa tillverkningsmetoder komma i fråga:

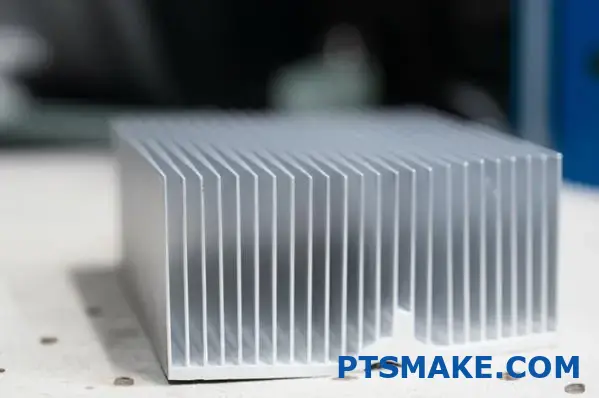

Skivade kylflänsar

Skiving innebär att lameller skärs ut från ett massivt metallblock (vanligtvis koppar eller aluminium). Den här processen kan skapa mycket tunnare lameller och högre lamelltäthet än extrudering, vilket resulterar i betydligt bättre värmeprestanda. På PTSMAKE rekommenderar vi ofta skivade kylflänsar för applikationer där maximal kylning krävs i ett begränsat utrymme.

Pressgjutna kylflänsar

Gjutning innebär att smält metall sprutas in i en formhålighet. Denna metod möjliggör mer komplexa basgeometrier än extrudering men kan vanligtvis inte uppnå samma findensitet eller bildförhållanden. Gjutning är särskilt användbart när kylflänsens bas behöver invecklade funktioner eller monteringsbestämmelser.

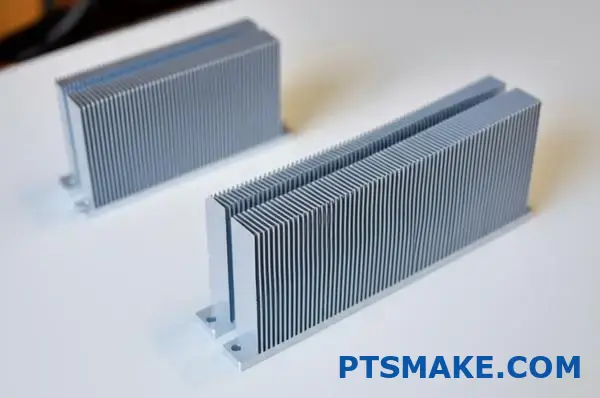

Kylflänsar av Bonded Fin

För applikationer som kräver extremt hög prestanda är kylflänsar med limmade fenor en utmärkt lösning. Denna metod innebär att individuellt tillverkade fenor fästs på en basplatta, vilket möjliggör mycket höga fendensiteter och användning av olika material för basen och fenorna om så önskas.

Välja rätt tillverkningsprocess för kylflänsar

För att välja mellan extruderade och andra typer av kylflänsar måste man noga överväga flera faktorer:

| Faktor | Extruderade kylflänsar | Alternativa metoder |

|---|---|---|

| Termisk prestanda | Bra för allmänna tillämpningar | Överlägsen för högeffektsapplikationer |

| Kostnad | Lägre, särskilt vid volym | Högre, men motiverat av prestanda |

| Designens komplexitet | Begränsad av extruderingsbegränsningar | Större flexibilitet |

| Produktionsvolym | Utmärkt för höga volymer | Vissa alternativ är bättre för låga volymer |

| Hänsyn till vikt | Lättvikt | Ofta tyngre på grund av material eller design |

Beslutet handlar i slutändan om att balansera termiska krav mot budgetbegränsningar. Enligt min erfarenhet överspecificerar många ingenjörer initialt sina termiska lösningar, vilket leder till onödiga kostnader. Omvänt underskattar andra sina kylbehov, vilket resulterar i tillförlitlighetsproblem på sikt.

Tillämpningar inom industrin för extruderade kylflänsar

Kylflänsar av extruderad aluminium används i många olika branscher och applikationer:

- Konsumentelektronik (datorer, ljudutrustning)

- LED-belysningsarmaturer

- Strömförsörjning och inverterare

- Elektroniska komponenter för fordonsindustrin

- Telekommunikationsutrustning

- Industriella styrsystem

För dessa tillämpningar utgör balansen mellan kostnad, prestanda och tillförlitlighet som erbjuds av extruderade kylflänsar ofta den optimala lösningen.

Kan strängpressad aluminium värmebehandlas?

Har du någonsin konstruerat ett projekt med strängpressad aluminium och sedan undrat om du kunde förbättra hållfastheten genom värmebehandling? Många ingenjörer ställs inför detta dilemma när de ska balansera mellan extruderingens bekvämlighet och behovet av förbättrade mekaniska egenskaper. Om man gör fel kan det leda till komponentfel eller onödiga tillverkningskostnader.

Ja, strängpressad aluminium kan värmebehandlas, men bara om den tillhör en värmebehandlingsbar legeringsserie (2xxx, 6xxx, 7xxx). Legeringarna 6061 och 6063, som vanligen används för strängpressning, svarar särskilt bra på värmebehandlingsprocesser som lösningsvärmebehandling och åldring, vilket avsevärt förbättrar deras hållfasthetsegenskaper samtidigt som de komplexa profiler som uppnås under strängpressning bibehålls.

Förstå värmebehandling för strängpressat aluminium

Värmebehandling förändrar mikrostrukturen hos aluminiumlegeringar och förbättrar deras mekaniska egenskaper genom kontrollerade värme- och kylcykler. Efter att ha arbetat med aluminiumprofiler för olika lösningar för termisk hantering har jag själv sett hur korrekt värmebehandling kan vara avgörande för ett projekts framgång.

Värmebehandlingsbara respektive icke värmebehandlingsbara aluminiumlegeringar

Alla aluminiumlegeringar reagerar inte på samma sätt på värmebehandling. Skillnaden beror främst på deras kemiska sammansättning:

| Legeringsserie | Värmebehandlingsbar? | Vanliga tillämpningar | Primära legeringselement |

|---|---|---|---|

| 1xxx (ren) | Nej | Elektriska ledare, Kemisk utrustning | 99%+ Aluminium |

| 2xxx | Ja | Flyg- och rymdteknik, Militär | Koppar |

| 3xxx | Nej | Värmeväxlare, Köksredskap | Mangan |

| 4xxx | Delvis | Svetstrådar, fordon | Kisel |

| 5xxx | Nej | Marin, Arkitektur | Magnesium |

| 6xxx | Ja | Strängpressade produkter, kylflänsar | Magnesium, kisel |

| 7xxx | Ja | Flygplansstrukturer, högbelastade delar | Zink |

Legeringarna i 6xxx-serien är särskilt populära för strängpressning eftersom de kombinerar utmärkt extruderingsförmåga med god respons på värmebehandling. På PTSMAKE arbetar vi ofta med 6061 och 6063 för anpassade extruderade aluminiumkylflänsar, eftersom de ger en optimal balans mellan värmeledningsförmåga och mekanisk styrka efter värmebehandling.

Värmebehandlingsprocessen för strängpressat aluminium

Värmebehandlingen av strängpressad aluminium omfattar vanligtvis tre huvudsteg:

- Lösning Värmebehandling: Uppvärmning av aluminiumet till ca 525°C (980°F) för att lösa upp legeringsämnena till en fast lösning

- Släckning: Snabb nedkylning av materialet till rumstemperatur, vanligtvis i vatten, för att skapa en övermättad fast lösning

- Åldrande: Antingen naturlig åldring vid rumstemperatur eller artificiell åldring vid förhöjda temperaturer (vanligtvis 320-400 °F eller 160-205 ° C) för att bilda förstärkande utfällningar

Denna process förbättrar de mekaniska egenskaperna avsevärt genom att skapa mikroskopiska utfällningar som hindrar dislokationsrörelser inom aluminiumets kristallstruktur.

Värmebehandlingens inverkan på egenskaperna hos strängpressat aluminium

Värmebehandling kan dramatiskt förändra egenskaperna hos strängpressade aluminiumprofiler och ofta fördubbla eller till och med tredubbla deras hållfasthet jämfört med det strängpressade tillståndet.

Mekaniska fastighetsförbättringar

Till exempel har 6061 aluminium i extruderat tillstånd (T1-tempererat) en typisk draghållfasthet på ca 18-20 ksi (125-140 MPa). Efter korrekt värmebehandling till T6-anlöpning ökar denna till cirka 42-45 ksi (290-310 MPa). Denna ökning av hållfastheten sker med minimala dimensionsförändringar, vilket innebär att de komplexa tvärsnittsgeometrierna som uppnås under extruderingsprocessen bevaras.

Hänsyn till termisk konduktivitet

Vid konstruktion av kylflänsar i strängpressad aluminium är värmeledningsförmågan lika viktig som den mekaniska hållfastheten. Intressant nog har värmebehandling en relativt liten effekt på värmeledningsförmågan jämfört med dess inverkan på hållfastheten. För 6063-aluminium minskar värmeledningsförmågan vanligtvis med endast ca 5-10% efter värmebehandling till T6-tillstånd, vilket bibehåller utmärkta värmeavledningsförmågor.

Utmaningar vid värmebehandling av strängpressat aluminium

Även om värmebehandling ger betydande fördelar är det inte utan utmaningar:

Distorsion och förvrängning

Långa, tunna profiler med komplexa tvärsnitt kan bli skeva under värmebehandlingens snabba kylningssteg. Enligt min erfarenhet av att arbeta med specialdesignade kylflänsar har detta ibland krävt ytterligare riktning eller till och med omkonstruktioner med jämnare väggtjocklekar för att minimera distorsionen.

Ojämna egenskaper

Tjockare sektioner kyls långsammare under kylningen än tunnare, vilket kan leda till variationer i de mekaniska egenskaperna i en komplex profil. För kritiska tillämpningar rekommenderar vi ibland att man utformar profiler med jämnare väggtjocklek eller överväger efterbearbetning från plåt för detaljer som kräver extremt konsekventa egenskaper.

Kompromisser för korrosionsbeständighet

Värmebehandling ökar hållfastheten, men kan ibland minska korrosionsbeständigheten, särskilt i marina miljöer. För applikationer där både hållfasthet och korrosionsbeständighet är kritiska blir valet av legering särskilt viktigt. Ibland kan en legering med något lägre hållfasthet och bättre korrosionsegenskaper vara det bästa valet för långsiktig tillförlitlighet.

Vanliga värmebehandlingar för kylflänsar av strängpressat aluminium

För värmehanteringstillämpningar som kylflänsar används ofta flera olika temperaturbeteckningar:

- T4: Lösningsvärmebehandlad och naturligt åldrad

- T5: Kyld från strängpressning och artificiellt åldrad

- T6: Lösningsvärmebehandlad och artificiellt åldrad (ger högsta hållfasthet)

T6-anlöpningen är ofta att föredra för kylflänsar som måste klara mekaniska påfrestningar och samtidigt bibehålla dimensionsstabiliteten vid förhöjda driftstemperaturer. T5-anlöpningen är en bra kompromiss mellan förbättrad hållfasthet och tillverkningskostnad när ultimat hållfasthet inte krävs.

Optimering av kylflänsar av extruderad aluminium genom värmebehandling

Min erfarenhet av att utveckla kyllösningar för olika branscher visar att beslutet att värmebehandla kylflänsar av extruderad aluminium beror på flera applikationsspecifika faktorer:

- Driftstemperaturområde

- Mekaniska påfrestningar (monteringskrafter, vibrationer)

- Vikt- och utrymmesbegränsningar

- Kostnadskänslighet

- Produktionsvolym

För högpresterande datortillämpningar där kylflänsar kan utsättas för betydande mekanisk belastning från monteringstryck eller stötar och vibrationer, ger värmebehandlade 6061-T6-profiler ofta den bästa balansen mellan termisk prestanda och mekanisk tillförlitlighet.

Vad är extruderade kylflänsar gjorda av?

Har du någonsin stirrat på en het enhet och undrat vad som hindrar den från att smälta ner? Eller har du kanske hållit i en kylfläns och undrat exakt vad som ger denna lätta metallkomponent dess imponerande kylförmåga? Rätt material kan innebära skillnaden mellan optimal prestanda och katastrofala termiska fel.

Extruderade kylflänsar tillverkas i första hand av aluminiumlegeringar, där 6063 och 6061 är de vanligaste valen. Dessa legeringar erbjuder en utmärkt balans mellan värmeledningsförmåga, mekanisk styrka och extruderingsbarhet. Aluminiumet pressas genom en form under tryck för att skapa kylflänsens karakteristiska fenstruktur som maximerar ytan för värmeavledning.

De viktigaste materialen i extruderade kylflänsar

Efter att ha arbetat med värmehanteringslösningar för olika branscher har jag själv sett hur materialval påverkar kylflänsens prestanda. Rätt materialval är avgörande för att balansera behoven av värmeavledning med tillverkningsbegränsningar.

Aluminium: Standardbäraren

Aluminium dominerar marknaden för extruderade kylflänsar av flera övertygande skäl. Med en värmeledningsförmåga på cirka 205-237 W/m-K (beroende på den specifika legeringen) överför aluminium effektivt värme bort från kritiska komponenter. Det som gör aluminium särskilt lämpligt för strängpressning är dess utmärkta formbarhet vid förhöjda temperaturer.

De vanligaste aluminiumlegeringarna som används för strängpressade kylflänsar är

| Legering | Termisk konduktivitet (W/m-K) | Viktiga egenskaper | Typiska tillämpningar |

|---|---|---|---|

| 6063 | 201-218 | Utmärkt extruderingsförmåga, bra ytfinish | Konsumentelektronik, LED-belysning |

| 6061 | 167-173 | Bättre hållfasthet, god bearbetbarhet | Telekommunikation, strömförsörjning |

| 6005 | 170-180 | Förbättrad styrka, måttlig extruderingsförmåga | Industrielektronik, militära tillämpningar |

Varför 6063 aluminium styr kylflänsens strängpressning

Under de år som jag har arbetat med termiska lösningar på PTSMAKE har jag upptäckt att 6063-aluminium är särskilt populärt för extruderade kylflänsar. Dess innehåll av magnesium och kisel skapar en perfekt balans mellan olika egenskaper:

- Överlägsen extruderingsförmåga: Flyter exceptionellt bra genom komplexa matriser

- Utmärkt termisk prestanda: Bland den högsta värmeledningsförmågan i 6xxx-serien

- Attraktivt utseende: Tål anodiseringsbehandlingar väl

- Tillräcklig styrka: Tillräcklig för de flesta termiska tillämpningar

- Kostnadseffektivitet: Mer ekonomiskt än högpresterande legeringar

Denna kombination gör 6063 till förstahandsvalet för cirka 70% av de extruderade kylflänsar vi tillverkar.

Alternativa material för specialiserade applikationer

Även om aluminium dominerar används ibland andra material för specialiserade applikationer med extruderade kylflänsar:

Kopparlegeringar

Koppar har en överlägsen värmeledningsförmåga (385-400 W/m-K) jämfört med aluminium. Kopparprofiler är dock mindre vanliga på grund av:

- Högre materialkostnad (3-4 gånger dyrare än aluminium)

- Högre vikt (koppar är ca 3 gånger tätare än aluminium)

- Mer utmanande strängsprutningsprocess som kräver högre temperaturer och tryck

På PTSMAKE rekommenderar vi vanligtvis kopparbaserade lösningar endast för de mest krävande termiska applikationerna där prestandafördelen motiverar kostnadspremien.

Kompositer av aluminium-kiselkarbid (AlSiC)

För specialiserade applikationer som kräver termisk expansionskoefficient2 När det gäller elektroniska komponenter (särskilt inom kraftelektronik) kan metallmatriskompositer som AlSiC användas. Dessa material kombinerar aluminium med kiselkarbidpartiklar för att skapa kompositer med skräddarsydda egenskaper. Dessa extruderas dock sällan och tillverkas i stället vanligtvis genom gjutning eller pulvermetallurgiska processer.

Tillverkningsprocessens inverkan på materialegenskaperna

Själva extruderingsprocessen påverkar de slutliga egenskaperna hos kylflänsens material. Genom att förstå dessa effekter kan ingenjörerna utforma effektivare termiska lösningar.

Kornstruktur och riktning

Under extruderingen blir aluminiumkornen långsträckta i materialflödesriktningen, vilket skapar en anisotropisk värmeledningsförmåga. Enligt min erfarenhet kan detta resultera i värmeledningsvärden som är 5-10% högre i strängsprutningsriktningen jämfört med den tvärgående riktningen.

För kritiska applikationer tar vi hänsyn till denna riktning när vi orienterar kylflänsarna i förhållande till värmekällor och luftflöde.

Möjligheter till värmebehandling

De flesta kylflänsar av aluminium genomgår någon form av värmebehandling efter strängpressning för att förbättra styrka och stabilitet:

- T5 temperament: Artificiellt åldrad efter strängpressning för måttlig hållfasthetsförbättring

- T6-temperering: Lösningsvärmebehandlad och artificiellt åldrad för maximal hållfasthet

Skillnaden i värmeledningsförmåga mellan dessa behandlingar är minimal (normalt mindre än en 5% minskning med T6-behandling), medan de mekaniska egenskaperna kan förbättras avsevärt.

Ytbehandlingar för förbättrad prestanda

Kylflänsar i rå aluminium genomgår ofta ytbehandlingar som påverkar både prestanda och utseende:

Anodisering

Anodisering skapar ett kontrollerat oxidskikt på aluminiumytan som:

- Förbättrar korrosionsbeständigheten

- Ger elektrisk isolering

- Möjliggör färgfärgning

- Minskar värmeledningsförmågan något (typiskt 1-3%)

För de flesta tillämpningar uppväger anodiseringens skyddande fördelar den mindre minskningen av termisk prestanda. På PTSMAKE rekommenderar vi vanligtvis svart anodisering för kylflänsar i synliga applikationer, eftersom det också förbättrar den radiativa värmeöverföringen genom ökad emissivitet.

Nickelplätering

I miljöer där korrosionsbeständighet är av yttersta vikt kan nickelplätering användas. Detta skapar en barriär som skyddar aluminiumsubstratet men medför en blygsam försämring av den termiska prestandan på grund av pläteringens lägre värmeledningsförmåga.

Överväganden om materialval för specifika applikationer

Det optimala kylflänsmaterialet beror i hög grad på applikationskraven. I mitt konsultarbete med kunder överväger jag vanligtvis:

Konsumentelektronik

För konsumentprodukter där kostnad och vikt är avgörande är standardaluminium 6063 oftast det bästa valet. Extruderingsprocessen möjliggör kostnadseffektiv produktion av komplexa lamellstrukturer som maximerar kylningen i kompakta utrymmen.

LED-belysning

LED-applikationer drar ofta nytta av 6063 aluminium med svart anodisering. Den förbättrade emissiviteten hjälper till med strålningskylning, medan materialets formbarhet möjliggör cirkulära eller specialformade profiler som integreras direkt med fixturdesignen.

Kraftelektronik

Högeffektsapplikationer kan motivera dyrare material som 6061-T6 eller till och med kopparbaserade lösningar. Den extra kostnaden kompenseras av förbättrad tillförlitlighet och förmågan att hantera högre effekttäthet i omvandlar- och inverterarapplikationer.

Elektronik för fordonsindustrin

Fordonsmiljöer kräver utmärkt vibrationsmotstånd och förmåga till termisk cykling. För dessa applikationer rekommenderar vi ofta 6061-aluminium med lämpliga monteringsanvisningar för att klara de tuffa förhållanden som råder under motorhuven.

Kostnads- och nyttoanalys av materialval

När jag ger råd till kunder om materialval för kylflänsar betonar jag alltid vikten av att beakta den totala systemkostnaden snarare än bara materialpriset. En något dyrare aluminiumlegering som möjliggör 10% bättre termisk prestanda kan möjliggöra:

- Mindre total storlek på kylflänsen

- Minskade krav på fläktar eller till och med passiv kylning

- Förlängd komponentlivslängd tack vare lägre driftstemperaturer

- Förbättrad produkttillförlitlighet

Denna helhetssyn säkerställer den mest kostnadseffektiva lösningen för den specifika applikationen, snarare än att bara välja det billigaste tillgängliga materialet.

Hur värmebehandlar man aluminiumsträngar?

Har du någonsin kämpat med aluminiumprofiler som inte var tillräckligt starka för din applikation? Eller undrat varför vissa aluminiumkomponenter klarar höga påfrestningar medan andra böjer sig eller går sönder? Skillnaden ligger ofta i ett kritiskt tillverkningssteg som förvandlar vanligt aluminium till något extraordinärt.

Värmebehandling av aluminiumprofiler innebär en trestegsprocess: värmebehandling (upphettning till ca 980°F), kylning (snabb nedkylning i vatten) och åldring (antingen naturligt vid rumstemperatur eller artificiellt vid 320-400°F). Denna process förbättrar avsevärt styrkan och hårdheten hos värmebehandlingsbara aluminiumlegeringar som 6061 och 6063 samtidigt som deras extruderade former bibehålls.

Vetenskapen bakom värmebehandling av aluminiumprofiler

Värmebehandling förändrar aluminium i grunden på mikrostrukturell nivå och förvandlar relativt mjuka strängpressade profiler till komponenter med avsevärt förbättrade mekaniska egenskaper. Jag har övervakat otaliga värmebehandlingsoperationer, och omvandlingen slutar aldrig att imponera på mig.

Förståelse av härdning genom utfällning

Den vanligaste värmebehandlingen för aluminiumprofiler är utskiljningshärdning (även kallad åldershärdning). Denna process fungerar eftersom vissa aluminiumlegeringar innehåller element som koppar, magnesium och kisel som har varierande löslighet i aluminium vid olika temperaturer.

Under värmebehandling med lösning löses dessa legeringselement upp i aluminiummatrisen. Släckning "låser" dessa element på plats, vilket skapar en instabil övermättad lösning. Under åldringen bildar dessa element mikroskopiska utfällningar som blockerar dislokationsrörelser inom kristallstrukturen, vilket avsevärt förstärker materialet.

Värmebehandlingsbara respektive icke värmebehandlingsbara aluminiumlegeringar

Inte alla aluminiumlegeringar svarar på värmebehandling. Kapaciteten beror helt på deras kemiska sammansättning:

| Legeringsserie | Värmebehandlingsbar? | Vanliga strängsprutningsapplikationer |

|---|---|---|

| 1xxx (ren) | Nej | Elektriska ledare, dekorativa lister |

| 2xxx | Ja | Komponenter för flyg- och rymdindustrin, höghållfasta applikationer |

| 3xxx | Nej | Värmeväxlare, arkitektoniska tillämpningar |

| 4xxx | Delvis | Svetsstavar (sällan strängpressade) |

| 5xxx | Nej | Marina tillämpningar, arkitektoniska produkter |

| 6xxx | Ja | Strukturella komponenter, kylflänsar, arkitektoniska profiler |

| 7xxx | Ja | Strukturer för flyg- och rymdindustrin, högpresterande applikationer |

Legeringarna i 6xxx-serien, i synnerhet 6061 och 6063, är arbetshästarna inom aluminiumprofilindustrin. Dessa legeringar innehåller magnesium och kisel, som bildar förstärkande Mg₂Si-utfällningar under värmebehandlingen.

Värmebehandlingsprocessen steg för steg

På PTSMAKE följer vi en noggrant kontrollerad värmebehandlingsprocess för aluminiumprofiler som består av tre kritiska steg:

1. Lösning Värmebehandling

Det första steget innebär att aluminiumprofilerna värms till cirka 525°C (980°F) och hålls vid denna temperatur under tillräckligt lång tid (vanligtvis 1-2 timmar, beroende på profilens tjocklek). Detta löser upp legeringselementen till en fast lösning i aluminiummatrisen.

Temperaturkontrollen måste vara exakt - för låg och inte alla utfällningar löses upp; för hög och aluminiumet kan delvis smälta och orsaka irreversibla skador. Det är därför som professionella värmebehandlingsanläggningar använder datorstyrda ugnar med flera temperaturövervakningspunkter.

2. Släckning

Efter värmebehandlingen måste profilerna snabbt kylas till rumstemperatur, vanligtvis i vatten. Detta "fryser" legeringselementen på plats och skapar en övermättad fast lösning.

Kylningen är kanske det mest kritiska steget, eftersom det måste ske tillräckligt snabbt för att förhindra att legeringselementen bildar grova utfällningar, vilket skulle minska förstärkningspotentialen. För komplexa profiler måste kylningsprocessen hanteras noggrant för att minimera distorsionen.

Enligt min erfarenhet är det vanligaste problemet under kylning skevhet, särskilt med långa, tunnväggiga profiler. För att motverka detta använder vi ibland fixturer för att bibehålla rakheten under härdningen eller utföra rätning efter härdningen.

3. Åldrande

Det sista steget är lagringen, som kan ske på två olika sätt:

- Naturligt åldrande: Uppträder vid rumstemperatur under dagar eller veckor

- Artificiellt åldrande: Sker vid förhöjd temperatur (vanligtvis 320-400°F eller 160-205°C) under flera timmar

Artificiell åldring påskyndar bildningen av förstärkande utfällningar och ger i allmänhet högre hållfasthet än naturlig åldring. Tiden och temperaturen för den artificiella åldringen avgör de slutliga egenskaperna - högre temperaturer resulterar vanligtvis i snabbare åldring men potentiellt lägre topphållfasthet.

För 6061-profiler kan en typisk artificiell åldringscykel vara 8 timmar vid 177°C (350°F) för att uppnå T6-härdning. De exakta parametrarna varierar dock beroende på sektionstjocklek och önskade egenskaper.

Vanliga temperaturbeteckningar för aluminiumprofiler

Värmebehandlingsprocessen resulterar i olika härdningsbeteckningar som anger materialets tillstånd:

| Temperament | Beskrivning | Typiska egenskaper jämfört med strängpressad |

|---|---|---|

| F | Som tillverkad | Baslinje (inga kontrollerade egenskaper) |

| T1 | Kyld från extrudering och naturligt åldrad | Måttlig ökning av styrkan |

| T4 | Lösningsvärmebehandlad och naturligt åldrad | Betydande ökning av hållfastheten, god formbarhet |

| T5 | Kyld från strängpressning och artificiellt åldrad | God hållfasthet, ekonomisk process |

| T6 | Lösningsvärmebehandlad och artificiellt åldrad | Maximal styrka och hårdhet |

| T651 | T6 + stressavlastning genom stretching | Förbättrad rakhet, minskad inre spänning |

T6 är den vanligaste härdningen för strukturella och högpresterande applikationer, eftersom den ger den högsta hållfastheten. För 6061-aluminium kan värmebehandling öka sträckgränsen från cirka 8 ksi (55 MPa) i det extruderade tillståndet till cirka 35 ksi (240 MPa) i T6-tillståndet - en anmärkningsvärd förbättring.

Utmaningar och överväganden vid värmebehandling av aluminiumextruder

Värmebehandling ger stora fördelar, men innebär också flera utmaningar som kräver noggrann hantering:

Distorsionskontroll

De snabba temperaturförändringarna under värmebehandlingen kan orsaka skevhet, särskilt i komplexa eller asymmetriska profiler. På PTSMAKE har vi utvecklat flera strategier för att minimera distorsionen:

- Användning av stödfixturer under värmebehandling

- Utforma profiler med enhetlig väggtjocklek där så är möjligt

- Införande av riktoperationer efter värmebehandling

- Användning av T651-anlöpning (sträckning efter värmebehandling) för kritiska rakhetskrav

Förändringar i dimensionerna

Värmebehandling kan orsaka små dimensionsförändringar i aluminiumprofiler. Vanligtvis växer 6061- och 6063-profiler med cirka 0,1-0,3% under värmebehandlingen. För precisionstillämpningar tar vi antingen hänsyn till denna tillväxt i konstruktionen eller utför slutbearbetning efter värmebehandlingen.

Överväganden om ytfinish

Lösningsvärmebehandling och kylning kan påverka ytans utseende på aluminiumprofiler. Korrekt rengöring före värmebehandling är viktigt för att förhindra missfärgning. Dessutom kan temperaturen och vattenkvaliteten under kylningen ha stor betydelse för det slutliga ytutseendet.

För arkitektoniska applikationer där utseendet är avgörande rekommenderar vi ofta anodisering efter värmebehandling för att uppnå en jämn, attraktiv yta som också ger korrosionsskydd.

Optimering av värmebehandling för specifika tillämpningar

Olika tillämpningar kräver olika metoder för värmebehandling:

Strukturella komponenter

För strukturella tillämpningar är maximering av hållfasthet vanligtvis prioriterat. Full T6-värmebehandling ger den högsta hållfastheten och är i allmänhet värd den extra bearbetningskostnaden för säkerhetskritiska komponenter.

Applikationer för termisk hantering

För kylfläns i strängpressad aluminium applikationer innebär valet av värmebehandling en avvägning mellan mekaniska krav och värmeledningsförmåga. Värmebehandlingen minskar värmeledningsförmågan något (med ca 5-10%), men de förbättrade mekaniska egenskaperna uppväger ofta denna nackdel för applikationer som kräver monteringsstyrka eller drift i miljöer med höga vibrationer.

Kostnadskänsliga applikationer

När kostnaden är en viktig faktor är T5-anlöpningen (kylning från strängpressning följt av artificiell åldring) en bra kompromiss. Den hoppar över värmebehandlings- och kylningsstegen samtidigt som den ger en meningsfull hållfasthetsförbättring jämfört med det strängpressade tillståndet.

Kvalitetskontroll vid värmebehandling av aluminiumsträngsprutning

En jämn kvalitet på värmebehandlingen kräver noggrann övervakning och testning:

- Hårdhetsprovning ger en snabb verifiering av värmebehandlingens effektivitet

- Dragprovning bekräftar att de mekaniska egenskaperna uppfyller specifikationerna

- Mätning av elektrisk ledningsförmåga kan indirekt verifiera korrekt värmebehandling

- Metallografisk undersökning avslöjar mikrostrukturella egenskaper

På PTSMAKE genomför vi regelbundna revisioner av våra värmebehandlingsprocesser för att säkerställa konsekvens och efterlevnad av standarder som AMS-H-6088 och ASTM B597.

Framtiden för värmebehandling vid strängpressning av aluminium

Värmebehandlingstekniken fortsätter att utvecklas, med flera lovande framsteg:

- Datormodellering för att förutsäga distorsion och optimera fixturkonstruktionen

- Ugnar med kontrollerad atmosfär för förbättrad ytkvalitet

- Kvävmedel bortom vatten med justerade kylhastigheter för minskad distorsion

- Tekniker för precisionsåldring för anpassade fastighetsprofiler

Dessa framsteg gör det möjligt att värmebehandla alltmer komplexa profiler med bättre dimensionskontroll och mer konsekventa egenskaper.

Vilket material är bäst för en kylfläns?

Har du någonsin sett din enhet sakta ner eller stängas av på grund av överhettning? Frustrationen med termisk strypning kan förstöra både produktivitet och spelupplevelser. Att välja fel kylfläns för din applikation är som att ta med en kniv till en eldstrid - den kommer helt enkelt inte att klara av den termiska belastningen när du behöver den som mest.

Aluminium är i allmänhet det bästa materialet för de flesta kylflänsar, särskilt extruderade kylflänsar i aluminium med legeringar som 6063 och 6061. Medan koppar erbjuder överlägsen värmeledningsförmåga (cirka 1,7 gånger bättre än aluminium), ger aluminium den optimala balansen mellan termisk prestanda, vikt, kostnadseffektivitet och mångsidighet i tillverkningen för de flesta kylningsapplikationer.

Jämförelse av kylflänsens material: Att göra rätt val

När man utvärderar kylflänsmaterial finns det flera egenskaper som avgör hur effektiva de är i applikationer för termisk hantering. Jag har arbetat med otaliga termiska lösningar genom åren och det är viktigt att förstå dessa grundläggande egenskaper för att kunna fatta välgrundade beslut.

Termisk konduktivitet: Grunden för värmeöverföring

Värmekonduktivitet mäter ett materials förmåga att leda värme, uttryckt i watt per meter Kelvin (W/m-K). Denna egenskap är kanske den mest kritiska för kylflänsens prestanda:

| Material | Termisk konduktivitet (W/m-K) | Relativ prestanda |

|---|---|---|

| Koppar | 385-400 | Utmärkt (Benchmark) |

| Aluminium | 167-237 (varierar beroende på legering) | Bra (40-60% av koppar) |

| Aluminiumlegering 6063 | 201-218 | Mycket bra för aluminium |

| Aluminiumlegering 6061 | 167-173 | Bra för aluminium |

| Kolfiberkompositer | 20-500 (riktningsberoende) | Variabel |

| Rostfritt stål | 12-45 | Dålig |

Koppar är visserligen klart ledande när det gäller värmeledningsförmåga, men det är bara en faktor i den komplexa ekvationen för val av kylflänsmaterial.

Överväganden om densitet och vikt

Densiteten hos ett kylflänsmaterial har en direkt inverkan på slutproduktens vikt, vilket kan vara avgörande för applikationer som bärbara datorer, mobila enheter eller komponenter för flygindustrin:

- Koppar: ~8,96 g/cm³

- Aluminium: ~2,70 g/cm³

- Kolkompositer: ~1,5-2,0 g/cm³

På PTSMAKE har jag sett projekt där byte från koppar till aluminium minskade kylflänsens vikt med över 65% samtidigt som de termiska kraven fortfarande uppfylldes efter optimering av konstruktionen. Den här viktminskningen kan vara avgörande för bärbar elektronik och applikationer där den totala systemvikten är viktig.

Kostnadseffektivitet och tillverkningsöverväganden

Materialkostnaderna har en betydande inverkan på slutproduktens pris. Koppar kostar vanligtvis 3-4 gånger mer än aluminium, vilket gör det oöverkomligt dyrt för många massmarknadsapplikationer. Utöver råvarukostnaderna varierar också tillverkningsprocesserna i komplexitet och kostnad beroende på materialet:

- Aluminium: Utmärkt extruderingsbarhet, enkel bearbetning och goda pressgjutningsegenskaper

- Koppar: Svårare att extrudera, kräver mer energi för att bearbeta och kräver ofta ytterligare bearbetning

- Kompositer: Kräver i allmänhet specialiserade tillverkningstekniker

Aluminium: Standardbäraren för extruderade kylflänsar

Aluminium har seglat upp som det dominerande materialet för extruderade kylflänsar av flera övertygande skäl.

Fördelen med aluminium

Aluminiumlegeringarna i 6000-serien (särskilt 6063 och 6061) har en utmärkt balans mellan egenskaper som gör dem idealiska för kylflänsapplikationer:

- Utmärkt extruderingsförmåga: Skapar komplexa fengeometrier som ökar ytarean

- God värmeledningsförmåga: Tillräcklig för de flesta tillämpningar

- Låg densitet: Ungefär en tredjedel av vikten för koppar

- Korrosionsbeständighet: Bildar naturligt ett skyddande oxidskikt

- Kostnadseffektivitet: Både i råmaterial- och bearbetningskostnader

- Alternativ för ytbehandling: Lätt att anodisera för att förbättra utseende och hållbarhet

Strängpressningsprocessen gör det möjligt att skapa komplexa tvärsnitt som skulle vara oöverkomligt dyra att producera enbart genom maskinbearbetning. Detta ger kylflänsar i aluminium en betydande fördel i det avgörande förhållandet mellan yta och volym som driver kyleffektiviteten.

Val av aluminiumlegering för kylflänsar

Alla aluminiumlegeringar är inte lika bra när det gäller kylflänsens prestanda:

| Legering | Viktiga egenskaper | Bästa applikationer |

|---|---|---|

| 6063 | Högre värmeledningsförmåga, utmärkt extruderingsförmåga, bättre ytfinish | Konsumentelektronik, LED-belysning, kylning för allmänt bruk |

| 6061 | Högre hållfasthet, god bearbetbarhet, något lägre värmeledningsförmåga | Strukturella kylflänsar, högvibrationsmiljöer, fordonsindustrin |

| 1050 | Mycket hög renhet (99,5% Al), utmärkt värmeledningsförmåga, lägre hållfasthet | Renodlade termiska applikationer där hållfasthet inte är avgörande |

Det optimala valet beror på dina specifika applikationskrav och begränsningar.

Koppar: Överlägsen prestanda till ett högt pris

Trots aluminiums dominans är koppar fortfarande det material som väljs för högpresterande applikationer för termisk hantering där kostnad och vikt är av underordnad betydelse.

När koppar är förnuftigt

Kylflänsar av koppar ger överlägsna termiska prestanda i flera olika scenarier:

- Tillämpningar med högt värmeflöde: Vid hantering av koncentrerade värmekällor som genererar betydande termisk energi i ett litet område

- Utrymmesbegränsade konstruktioner: När den tillgängliga volymen för kylflänsen är starkt begränsad

- Prestandakritiska system: Där termisk prestanda har absolut prioritet framför kostnad och vikt

- Ångkammare och värmeledningsrör: Kopparens överlägsna värmeledningsförmåga möjliggör effektiv värmespridning

Kopparns begränsningar

Trots sina termiska fördelar har koppar betydande nackdelar som begränsar dess utbredda användning:

- Viktminskningsstraff: Kylflänsar av koppar är ungefär tre gånger tyngre än motsvarande aluminiumkonstruktioner

- Utmaningar inom tillverkning: Svårare att strängpressa och bearbeta än aluminium

- Problem med oxidering: Utvecklar en patina med tiden som kan påverka värmeprestandan

- Kostnadspremie: Betydligt dyrare både vad gäller råmaterial och bearbetning

Enligt min erfarenhet på PTSMAKE reserverar vi vanligtvis kylflänsar av koppar för specialiserade applikationer där prestandakraven motiverar den extra kostnaden och vikten.

Hybridmaterial och avancerade material: Det bästa av två världar

Modern värmehantering använder ofta hybridmetoder som kombinerar olika material för att optimera prestanda, kostnad och vikt.

Hybrider av aluminium och koppar

Ett effektivt tillvägagångssätt är att använda en aluminiumbas för huvudstrukturen med kopparinsatser vid kritiska värmeöverföringspunkter. Detta ger:

- Förbättrad termisk prestanda där det är som viktigast

- Lägre totalvikt än en lösning helt i koppar

- Bättre kostnadseffektivitet än ren koppar

- Riktad optimering av prestanda

Avancerade materiallösningar

Utöver traditionella metaller finns det flera avancerade material som är lovande för specialiserade kylflänsapplikationer:

- Aluminium-kiselkarbid (AlSiC): Metallmatriskompositer med anpassningsbara värmeutvidgningskoefficienter för bättre matchning med halvledare

- Kolfiberkompositer: Lättvikt med potentiellt hög riktad värmeledningsförmåga

- Grafitbaserade material: Utmärkt plan värmeledningsförmåga för att sprida värme över ytor

- Diamant-kopparkompositer: Extremt hög värmeledningsförmåga för applikationer med ultrahöga prestanda

Dessa material har vanligtvis ett högre pris och är reserverade för specialiserade applikationer med unika krav.

Applikationsspecifikt materialval

Det optimala kylflänsmaterialet varierar avsevärt beroende på applikation:

Konsumentelektronik

För bärbara datorer, stationära datorer och konsumentenheter dominerar extruderad aluminium (vanligtvis 6063) på grund av dess utmärkta balans mellan:

- Tillräcklig termisk prestanda

- Lättviktsegenskaper

- Kostnadseffektivitet

- Skalbarhet i tillverkningen

Högpresterande databehandling

Spelsystem, arbetsstationer och servrar använder ofta:

- Aluminium för större kylflänsar och lamellpaket

- Kopparbaser eller ångkammare för direktkontakt mellan CPU och GPU

- Hybridkonstruktioner som optimerar materialanvändningen baserat på termiska krav

Industriell elektronik

Kraftelektronik, inverterare och motorstyrningar använder sig vanligtvis av:

- Extruderad aluminium (6061 eller 6063) för de flesta applikationer

- Koppar för applikationer med hög effekttäthet

- AlSiC för applikationer som kräver anpassning till termisk expansion

LED-belysning

Den växande LED-industrin är starkt beroende av kylflänsar i aluminium eftersom:

- Värmebehovet är måttligt jämfört med datorsystem

- Vikt påverkar design och installation av armaturer

- Kostnadskänsligheten är hög på konkurrensutsatta belysningsmarknader

- Extrusion möjliggör designintegration med optiska och monteringsmässiga funktioner

Gör rätt materialval

När jag ger råd till kunder om materialval för kylflänsar rekommenderar jag ett systematiskt tillvägagångssätt:

- Definiera termiska krav: Maximal komponenttemperatur, omgivningsförhållanden och värmebelastning

- Identifiera begränsningar: Utrymmesbegränsningar, viktbegränsningar och budgetparametrar

- Överväg tillverkningsmetoder: Extrudering, maskinbearbetning, pressgjutning eller additiv tillverkning

- Utvärdera systemets totala prestanda: Inte bara värmeledningsförmåga, utan övergripande termisk lösningseffektivitet

- Ta hänsyn till livscykelaspekter: Tillförlitlighetskrav, driftsmiljö och förväntad livslängd

Detta strukturerade tillvägagångssätt säkerställer att det valda materialet inte bara uppfyller de termiska kraven utan också överensstämmer med praktiska tillverknings-, kostnads- och applikationsbegränsningar.

Även om koppar på papperet har en överlägsen värmeledningsförmåga gör aluminiumets balanserade egenskaper det till det bästa kylflänsmaterialet för de allra flesta applikationer. Nyckeln är att förstå dina specifika krav och begränsningar för att kunna fatta ett välgrundat beslut som optimerar prestandan inom dina praktiska begränsningar.

Hur är kylflänsens prestanda i extruderat aluminium jämfört med skämda versioner?

Har du någonsin haft svårt att välja mellan extruderade och skavda kylflänsar för dina behov av termisk hantering? Fel val kan leda till överhettade komponenter, minskad produktlivslängd eller onödiga kostnader i dina konstruktioner. Många ingenjörer ställs inför detta dilemma utan att riktigt förstå prestandaskillnaderna mellan dessa två tillverkningsmetoder.

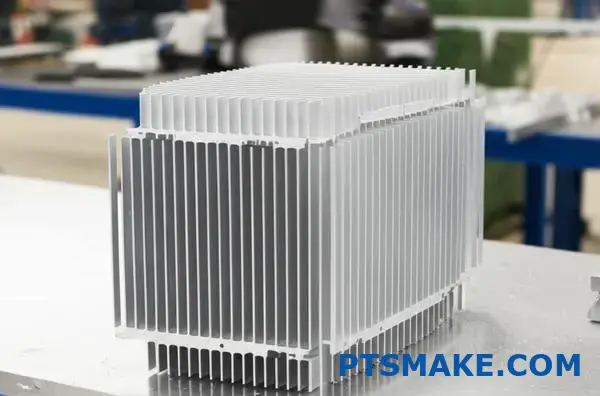

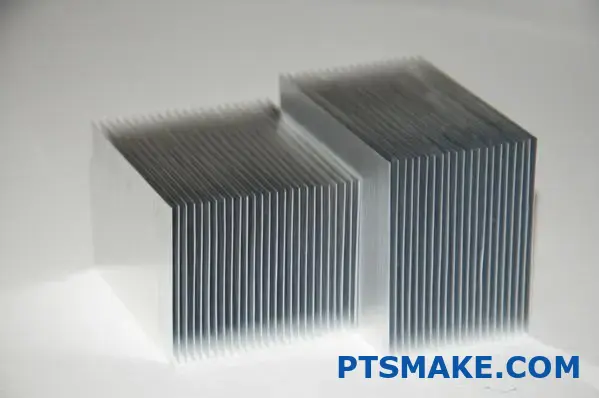

Extruderade aluminiumkylflänsar ger i allmänhet bra termisk prestanda till lägre kostnad, medan skavda versioner ger överlägsen kyleffektivitet i applikationer med hög densitet. Extruderade kylflänsar begränsas av fendens densitet och tjocklek (minsta tjocklek ~1,5 mm, 10:1 höjd/bredd-förhållande), medan skavda kylflänsar kan uppnå mycket tunnare fenor (ner till 0,2 mm) och högre fendensitet för bättre värmeavledning.

Skillnaden i tillverkning: Extrudering vs. skiving

Att förstå tillverkningsprocesserna bakom dessa kylflänsar ger en viktig inblick i prestandaskillnaderna mellan dem. Efter att ha arbetat med båda teknikerna för olika kylningsapplikationer kan jag intyga att produktionsmetoden har en betydande inverkan på den slutliga termiska prestandan.

Grundläggande om extruderingsprocessen

Aluminiumsträngsprutning innebär att uppvärmda aluminiumämnen (vanligtvis 6063- eller 6061-legering) pressas genom en formad matris för att skapa en kontinuerlig profil. Denna process, som utförs vid temperaturer runt 427-496°C (800-925°F), tvingar aluminiumet att anta formen av formöppningen.

De viktigaste begränsningarna med extrudering påverkar direkt den termiska prestandan:

- Begränsningar för fenans tjocklek: Praktiska begränsningar förhindrar vanligtvis fenor som är tunnare än 1,5 mm

- Begränsningar av bildförhållande: Förhållandet mellan höjd och bredd på fenorna får i allmänhet inte överstiga 10:1

- Begränsningar av finavstånd: Minsta avstånd mellan fenorna begränsas av verktygets hållfasthet och metallflödet

Dessa begränsningar påverkar direkt den yta som är tillgänglig för värmeavledning, vilket är en primär faktor för kylningseffektiviteten.

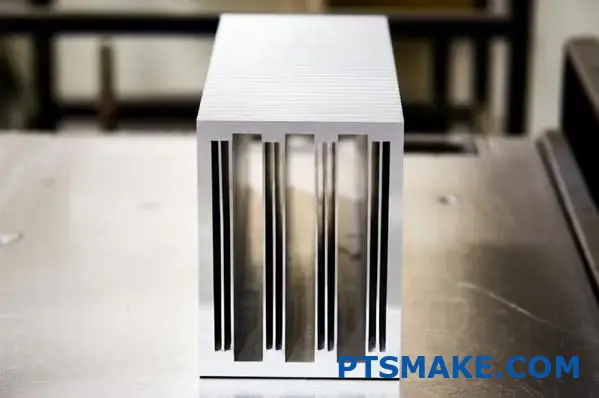

Skiving-teknik förklarad

Skiving är ett fundamentalt annorlunda tillvägagångssätt. I denna process används precisionsskärverktyg för att hyvla tunna fenor från ett massivt metallblock. Tänk dig att du skalar ett äpple i en kontinuerlig spiral - skiving fungerar på liknande sätt men med mycket större precision.

Skivingprocessen erbjuder flera fördelar:

- Ultratunna fenor: Kan uppnå lamelltjocklekar ner till 0,2 mm

- Högre findensitet: Kan packa in många fler fenor i samma utrymme

- Bättre materialalternativ: Fungerar bra med koppar och aluminium

- Större yta: Skapar betydligt större yta per volymenhet

Resultatet är en kylfläns med betydligt större kylyta, vilket direkt kan översättas till förbättrad termisk prestanda.

Jämförelse av termisk prestanda

Vid utvärdering av kylflänsars effektivitet finns det flera mått som hjälper till att kvantifiera skillnaden mellan extruderade och skrovade versioner:

| Prestationsfaktor | Strängpressad aluminium | Skivad aluminium | Fördel |

|---|---|---|---|

| Termisk resistans | 0,5-2,0°C/W (typiskt) | 0,2-0,8°C/W (typiskt) | Skived (40-60% lägre) |

| Förhållande mellan yta och area | Basnivå | 2-3× högre | Skived |

| Fin Densitet | 5-10 fenor per tum | Upp till 30+ fenor per tum | Skived |

| Utnyttjande av material | Bra | Utmärkt | Skived |

Skillnaden i värmemotstånd är särskilt viktig - lägre värmemotstånd innebär effektivare värmeöverföring från komponenten till den omgivande luften. Detta kan leda till svalare komponenttemperaturer eller till att mer värme kan avledas på samma yta.

Prestandatestning i verkliga världen

I kontrollerade tester som vi har utfört vid PTSMAKE överträffar en kylfläns av aluminium med skiva vanligtvis en extruderad version i samma storlek med 30-50% i scenarier med naturlig konvektion. Prestandagapet minskar något med forcerad konvektion (med hjälp av fläktar), men kylflänsar av aluminium bibehåller en betydande fördel.

Till exempel i ett test med en värmekälla på 50 W:

- Extruderad kylfläns: Komponent nådde 85°C

- Skivad kylfläns (samma fotavtryck): Komponent bibehållen 65°C

Denna skillnad på 20°C kan vara avgörande för elektroniska komponenters tillförlitlighet och prestanda.

Kostnads- och nyttoanalys

Trots de tydliga fördelarna med skrovade kylflänsar när det gäller termisk prestanda är det ofta kostnadsfrågan som styr besluten i praktiken. Så här ser den ekonomiska jämförelsen mellan de två alternativen ut:

Kostnadsfaktorer för tillverkning

Kylflänsar av extruderad aluminium drar nytta av:

- Lägre verktygskostnader (verktygskostnaderna varierar från $1.000-10.000 beroende på komplexitet)

- Högre produktionshastigheter

- Lägre materialspill

- Mer mogen och allmänt tillgänglig tillverkningsteknik

Skived kylflänsar involvera:

- Mer specialiserad utrustning

- Långsammare produktionstakt

- Högre krav på precision

- Mer komplex tillverkningsprocess

I allmänhet kan extruderade kylflänsar kosta 40-60% mindre än jämförbara skrovade versioner när de produceras i volym. Denna kostnadsskillnad måste vägas mot prestandafördelarna.

När varje teknik är meningsfull

Baserat på min erfarenhet av att hjälpa kunder att välja lämplig kyllösning rekommenderar jag:

Välj kylflänsar av extruderad aluminium när:

- Budgetrestriktionerna är betydande

- Termiska krav är måttliga

- Produktionsvolymerna är höga

- Applikationen tillåter större dimensioner på kylflänsarna

- Naturlig konvektion är tillräcklig

Välj Skived kylflänsar när:

- Termisk prestanda är avgörande

- Utrymmesbegränsningarna är snäva

- Komponenternas temperaturer måste minimeras

- Applikationer med hög effekttäthet kräver maximal kylning

- Vikt måste optimeras mot termisk prestanda

Applikationsspecifika överväganden

Olika branscher och applikationer har unika krav som kan gynna den ena tekniken framför den andra:

Konsumentelektronik

För bärbara datorer, surfplattor och mobila enheter gör utrymmesbegränsningarna att kylflänsar med skrovlig profil ofta är det bättre valet, trots högre kostnader. Den tunna profilen och den höga kylningseffektiviteten gör det möjligt för konstruktörer att skapa tunnare enheter utan att kompromissa med prestandan.

Kraftelektronik

För nätaggregat, motordrifter och industriell elektronik ger extruderade kylflänsar ofta tillräcklig kylning till en lägre kostnad. Möjligheten att skapa anpassade extruderingsprofiler med monteringsfunktioner och integrationspunkter ger mervärde utöver ren termisk prestanda.

LED-belysning

LED-applikationer drar ofta nytta av kylflänsar av strängpressad aluminium. De måttliga värmebelastningarna, i kombination med behovet av kostnadseffektiv kylning över relativt stora ytor, spelar på strängpressningens styrkor. Dessutom kan profilerna innehålla funktioner för montering av optiska komponenter och mekanisk infästning.

Telekommunikation

I telekomutrustning, där tillförlitligheten är av yttersta vikt och utrymmet ofta är begränsat, ger kylflänsar med skiva den nödvändiga kyldensiteten. Den högre initialkostnaden kompenseras av förbättrad tillförlitlighet och densitet hos utrustningen.

Hybridmetoder och optimering

I vissa fall kombinerar den bästa lösningen delar av båda teknikerna:

Optimering av bas och fenor

Ett vanligt tillvägagångssätt är att använda en extruderad bas med skavda fenor i kritiska områden. Denna hybridmetod:

- Minskar totalkostnaden jämfört med lösningar med full skiva

- Ger förbättrad kylning där den behövs som mest

- Bibehåller tillverkningseffektiviteten för mindre kritiska funktioner

Ytbehandlingar och -förbättringar

Både extruderade och skrovade kylflänsar kan dra nytta av detta:

- Anodisering (förbättrar emissivitet och korrosionsbeständighet)

- Ytbearbetning (förbättrar planheten för bättre termiskt gränssnitt)

- Avancerade ytbeläggningar (specialiserade lösningar för extrema miljöer)

Dessa behandlingar kan minska prestandagapet mellan teknikerna i specifika applikationer.

Fatta rätt beslut för din applikation

När jag hjälper kunder att välja mellan extruderade och skavda kylflänsar rekommenderar jag att de tar hänsyn till dessa faktorer:

- Termiska krav: Beräkna värmelast och maximalt tillåten temperaturökning

- Utrymmesbegränsningar: Bestäm den tillgängliga volymen för den termiska lösningen

- Budgetparametrar: Förstå både initial- och livstidskostnadsöverväganden

- Produktionsvolym: Tänk på hur kvantitet påverkar tillverkningsekonomin

- Tillförlitlighetsbehov: Bedöma konsekvenserna av fel i värmehanteringen

Genom att metodiskt utvärdera dessa faktorer kan du avgöra om den överlägsna termiska prestandan hos kylflänsar med skiva motiverar den högre kostnaden för din specifika applikation.

I många fall ger kylflänsar i strängpressad aluminium det bästa värdet för måttliga kylbehov, medan skrovade versioner ger överlägsen prestanda för krävande utmaningar inom termisk hantering där utrymme och vikt är viktiga faktorer.

Vilka är kostnadsfördelarna med att välja kylflänsar av extruderad aluminium?

Kämpar du med att balansera din budget med effektiva lösningar för termisk hantering? Vid kylning av kritiska komponenter kan valet mellan olika kylflänsstekniker innebära skillnaden mellan att spendera onödigt mycket pengar på överkonstruerade lösningar eller att riskera termiska fel på grund av otillräcklig kylning. Rätt beslut kan ha stor inverkan på både projektkostnaderna och den långsiktiga tillförlitligheten.

Kylflänsar i extruderad aluminium ger betydande kostnadsfördelar genom lägre initial investering i verktyg, minskad tillverkningskomplexitet och utmärkt förhållande mellan pris och prestanda. Extruderingsprocessen möjliggör kostnadseffektiv produktion av komplexa kylprofiler i en enda operation, vilket eliminerar dyr sekundärbearbetning samtidigt som goda termiska prestanda bibehålls tack vare aluminiums utmärkta förhållande mellan värmeledningsförmåga och vikt.

Ekonomin i tillverkningen av kylflänsar av extruderad aluminium

Extruderingsprocessen är en av de mest ekonomiska metoderna för att producera effektiva lösningar för termisk hantering. Efter att ha arbetat med olika kyltekniker under hela min karriär har jag konsekvent sett att kylflänsar i strängpressad aluminium ger exceptionellt värde i olika applikationer.

Kostnadseffektiv produktionsprocess

Aluminiumsträngpressning innebär att uppvärmda aluminiumämnen pressas genom en formad matris för att skapa kylflänsens profil. Denna okomplicerade tillverkningsmetod erbjuder flera ekonomiska fördelar:

| Kostnadsfaktor | Extruderad aluminium Fördel | Jämförelse med andra metoder |

|---|---|---|

| Verktygsinvesteringar | Lägre initiala kostnader för matriser | 30-50% lägre än gjutformar för pressgjutning |

| Produktionshastighet | Höga genomströmningshastigheter | 2-3 gånger snabbare än maskinbearbetade kylflänsar |

| Utnyttjande av material | Minimalt avfall | 80-90% materialeffektivitet jämfört med 30-50% för maskinbearbetning |

| Sekundära operationer | Ofta eliminerad | Betydande minskning av arbets-/maskinbearbetningskostnader |

| Energiförbrukning | Lägre bearbetningsenergi | Kräver mindre energi än gjutning eller maskinbearbetning |

I praktiken innebär detta betydande kostnadsbesparingar. När vi till exempel utvecklade kylningslösningar för en kunds kraftelektronikapplikation minskade kostnaderna per enhet med cirka 40% när vi bytte från maskinbearbetade till extruderade kylflänsar, samtidigt som den termiska prestandan hölls inom designparametrarna.

Optimering av materialkostnader

Aluminiumets inneboende egenskaper bidrar väsentligt till kostnadseffektiviteten hos extruderade kylflänsar:

- Kostnad för råmaterial: Aluminium är betydligt billigare än koppar (det näst vanligaste materialet för kylflänsar)

- Vikt Effektivitet: Aluminiums låga densitet (ungefär en tredjedel av koppar) minskar frakt- och hanteringskostnaderna

- Återvinningsbarhet: Högt återvinningsvärde hjälper till att kompensera för den initiala materialinvesteringen

- Legeringens flexibilitet: Olika aluminiumlegeringar (särskilt 6063 och 6061) erbjuder olika kostnads-/prestandabalanser

Enbart materialvalet kan innebära en kostnadsminskning på 50-70% jämfört med kopparalternativ, även om man inte tar hänsyn till tillverkningsfördelar.

Jämförande kostnadsanalys: Extrudering jämfört med alternativa tillverkningsmetoder

För att fullt ut uppskatta kostnadsfördelarna med kylflänsar av extruderad aluminium är det bra att jämföra dem direkt med andra vanliga tillverkningsmetoder.

Extrudering kontra maskinbearbetning

| Kostnadskomponent | Extruderade kylflänsar | Maskinbearbetade kylflänsar |

|---|---|---|

| Råmaterial | Lägre (använder nätformning) | Högre (betydande materialspill) |

| Kostnader för arbetskraft | Lägre (automatiserad process) | Högre (flera bearbetningsoperationer) |

| Produktionstakt | Högre (kontinuerlig process) | Lägre (diskreta operationer) |

| Kostnader för verktyg | Måttlig engångskostnad | Lägre initiala, högre löpande verktygskostnader |

| Minsta antal beställningar | Högre (typiskt 100+ enheter) | Lägre (kan vara ekonomiskt för små partier) |

För medelstora till stora volymer ger strängpressning vanligtvis 30-60% kostnadsbesparingar jämfört med maskinbearbetning, beroende på konstruktionens komplexitet och produktionskvantitet.

Strängsprutning kontra pressgjutning

| Faktor | Strängpressad aluminium | Gjuten aluminium |

|---|---|---|

| Initial investering | Lägre verktygskostnad | Högre kostnader för mögel och utrustning |

| Produktionshastighet | Mycket hög för enkla profiler | Måttlig (begränsas av kylcykler) |

| Designens komplexitet | Begränsad till konsekventa tvärsnitt | Överlägsen för komplexa 3D-geometrier |

| Ytfinish | Utmärkt | Kräver efterbearbetning |

| Materialegenskaper | Bättre värmeledningsförmåga | Ofta lägre på grund av porositet |

Medan pressgjutning erbjuder fördelar för komplexa geometrier, ger extruderingsprocessen vanligtvis 20-40% kostnadsbesparingar för lämpliga konstruktioner, särskilt de med konsekventa tvärsnitt.

Extrusion kontra skrovade kylflänsar

Skivade kylflänsar, som skapas genom precisionsskärning av fenor från solida metallblock, ger överlägsen termisk prestanda genom högre fendensitet men till en betydande kostnadspremie:

| Aspekt | Extruderade kylflänsar | Skivade kylflänsar |

|---|---|---|

| Tillverkningskostnad | Lägre (enkel process) | Högre (specialiserad utrustning) |

| Materialeffektivitet | Bra | Utmärkt |

| Termisk prestanda | Bra | Superior (högre findensitet) |

| Produktionshastighet | Högre | Lägre (mer komplex process) |

| Minsta tjocklek på lamellerna | Begränsad (typiskt ≥1,5 mm) | Kan vara mycket tunnare (≥0,2 mm) |

Enligt min erfarenhet på PTSMAKE kostar extruderade kylflänsar vanligtvis 40-60% mindre än jämförbara skrovade versioner, vilket gör dem till det föredragna valet för applikationer där extrem termisk prestanda inte krävs.

Fördelar med skalekonomi och volymproduktion

En av de mest övertygande kostnadsfördelarna med kylflänsar i strängpressad aluminium uppstår i stor skala. Ekonomin förbättras dramatiskt när produktionsvolymerna ökar.

Avskrivning av verktygskostnader

Den initiala investeringen i verktyg för extrudering (vanligtvis mellan 1.000-20.000 beroende på komplexitet) kan skrivas av över stora produktionskörningar. Ett exempel:

- Vid 1.000 enheter: Matrikelkostnaden kan motsvara $10-20 per enhet

- Vid 10.000 enheter: Matrikelkostnaden sjunker till $1-2 per enhet

- Vid 100 000+ enheter: Matrikelkostnaden blir nästan försumbar per enhet

Detta står i skarp kontrast till maskinbearbetade kylflänsar, där bearbetningskostnaden per enhet är relativt konstant oavsett volym.

Möjligheter till standardisering

En annan kostnadsfördel kommer från standardisering. Många applikationer kan använda standardprofiler för extrudering, vilket helt eliminerar kostnaderna för anpassade verktyg. På PTSMAKE har vi ett bibliotek med standardprofiler för kylflänsar som kunderna kan utnyttja för att undvika kostnader för specialverktyg och samtidigt uppnå utmärkta termiska prestanda.

Designflexibilitet inom kostnadsramar

Kylflänsar i extruderad aluminium erbjuder en anmärkningsvärd balans mellan designflexibilitet och kostnadskontroll:

Integrerade funktioner

Extruderingsprocessen gör det möjligt att införliva funktionella egenskaper som skulle kräva dyra sekundära operationer med andra tillverkningsmetoder:

- Bestämmelser för montering (T-spår, svalepinnar, snäppfunktioner)

- Gränssnittsytor (precisionsplanhet där så behövs)

- Strukturella element (förstyvningsribbor, sammankopplande funktioner)

- Flera termiska zoner (varierande findensitet i olika områden)

Dessa integrerade funktioner eliminerar sekundära bearbetningsoperationer, vilket ytterligare minskar de totala kostnaderna. För en kund inom telekommunikationsbranschen konstruerade vi en profil med inbyggda monteringsdetaljer direkt i profilen, vilket eliminerade fyra borrningar och minskade monteringskostnaderna med cirka 15%.

Anpassning kontra kostnad

Även om kundanpassade extruderingsverktyg har initiala kostnader, möjliggör de mycket optimerade konstruktioner som kan ge bättre prestanda/kostnads-förhållanden än generiska lösningar. Nyckeln är att hitta rätt balans:

- För högvolymprodukter ger kundanpassade profiler nästan alltid den bästa långsiktiga ekonomin

- För medelstora volymer utgör modifierade standardprofiler (standardprofiler med minimal bearbetning) ofta den optimala balansen

- För små volymer eller prototyper kan standardprofiler med mekaniska fästmetoder vara det mest ekonomiska alternativet

Överväganden om livscykelkostnader

Utöver de initiala tillverkningskostnaderna erbjuder kylflänsar av strängpressad aluminium flera ekonomiska fördelar under livscykeln:

- Hållbarhet: Aluminiums korrosionsbeständighet förlänger produktens livslängd i många miljöer

- Underhållsfri drift: Inga rörliga delar eller försämring över tid

- Återvinningsbarhet: Högt värde i slutet av livscykeln och miljöfördelar

- Viktminskning: I transportapplikationer bidrar aluminiumets lätta vikt till kontinuerliga bränsle- eller energibesparingar

När man utvärderar den totala ägandekostnaden kan dessa faktorer göra kylflänsar av strängpressad aluminium ännu mer ekonomiskt attraktiva, särskilt för produkter med lång livslängd.

Tillämpningsspecifika ekonomiska fördelar

Olika branscher och tillämpningar drar unika ekonomiska fördelar av kylflänsar i strängpressad aluminium:

LED-belysning

På den konkurrensutsatta marknaden för LED-belysning erbjuder extruderade kylflänsar:

- Lågkostnads-värmebehandling för priskänsliga konsumentprodukter

- Integrerade monteringsfunktioner för optiska komponenter

- Förmåga att fungera som både termiska och strukturella element

- Estetiska alternativ genom anodisering och ytbehandlingar

Kostnadseffektiviteten hos extruderade kylflänsar har varit en viktig förutsättning för prisvärd LED-belysningsteknik.

Kraftelektronik

För nätaggregat, växelriktare och industriell elektronik:

- Kostnadseffektiv kylning för måttlig effekttäthet

- Skalbara konstruktioner som kan skäras till olika längder från samma strängpressning

- Integration med skåpsystem

- Bra prestanda i applikationer med naturlig konvektion, vilket kan eliminera fläktkostnader

Konsumentelektronik

Inom dator- och konsumentutrustning:

- Prisvärda termiska lösningar för konkurrenskraftiga marknader

- Viktminskning för bärbara produkter

- Designflexibilitet för estetisk integration

- Bra balans mellan kostnad och prestanda för måttliga värmebelastningar

Kostnadseffektiva materialval

Valet av specifik aluminiumlegering påverkar både kostnad och prestanda:

- 6063 aluminium: Ger utmärkt extruderingsbarhet, bra termisk prestanda och lägre kostnad

- 6061 aluminium: Ger högre hållfasthet med något lägre värmeledningsförmåga och måttligt högre kostnad

- 6005A aluminium: Balans mellan mekaniska egenskaper och strängsprutningskvalitet till ett konkurrenskraftigt pris

För de flesta kylflänsapplikationer utgör 6063 den optimala balansen mellan kostnad, termisk prestanda och tillverkningsegenskaper, vilket är anledningen till att det är vår mest rekommenderade legering hos PTSMAKE för lösningar för termisk hantering.

Slutsats: Balans mellan kostnad och prestanda

Beslutet att använda kylflänsar av extruderad aluminium handlar i slutändan om att hitta den optimala balansen mellan termisk prestanda och kostnad. I min erfarenhet av att hjälpa kunder att utveckla lösningar för termisk hantering har jag funnit att kylflänsar av extruderad aluminium representerar det bästa värdet för cirka 70-80% av applikationerna.

För extrema värmekrav eller konstruktioner med mycket begränsat utrymme kan dyrare tekniker som skived- eller ångkammarlösningar vara motiverade. Men för de allra flesta kylbehov gör kostnadsfördelarna med kylflänsar i strängpressad aluminium dem till det ekonomiskt sunda valet.

Genom att förstå både möjligheterna och begränsningarna med kylflänsar i strängpressad aluminium kan ingenjörerna fatta välgrundade beslut som optimerar både värmeprestanda och projektekonomi - och leverera lösningar som håller komponenterna svala utan att överhetta budgeten.

Kan kylflänsar av extruderat aluminium anpassas för komplexa konstruktioner?

Har du någonsin kämpat med att hitta en kylfläns som passar perfekt till din unika elektroniska design? Eller har du kanske undrat om de standardiserade kyllösningarna begränsar din produkts potential? Många ingenjörer ställs inför det här dilemmat när standardkomponenter helt enkelt inte stämmer överens med deras vision om innovativa, utrymmeseffektiva konstruktioner.

Ja, kylflänsar av extruderad aluminium kan i stor utsträckning anpassas för komplexa konstruktioner. Extruderingsprocessen möjliggör sofistikerade tvärsnittsprofiler som kan inkludera olika fengeometrier, monteringsfunktioner och strukturella element allt i ett stycke. Även om det finns vissa tillverkningsbegränsningar när det gäller fenans tjocklek, bildförhållanden och underskärningar, erbjuder modern extruderingsteknik anmärkningsvärd designflexibilitet.

Förstå kundanpassningspotentialen hos kylflänsar av extruderat aluminium

Möjligheten att kundanpassa kylflänsar i extruderad aluminium ger enorma fördelar för ingenjörer och produktdesigners. Efter att ha arbetat med många projekt inom termisk hantering har jag själv sett hur rätt kundanpassad kylfläns kan förvandla ett utmanande kylproblem till en elegant lösning.

Extruderingsprocessen och dess designflexibilitet

Aluminiumsträngsprutning är en tillverkningsprocess där uppvärmda aluminiumämnen pressas genom en formad matris för att skapa en kontinuerlig profil med ett konsekvent tvärsnitt. Denna process möjliggör en anmärkningsvärd designflexibilitet inom vissa parametrar:

| Designaspekt | Potential för kundanpassning | Begränsningar |

|---|---|---|

| Fin Konfiguration | Variabel höjd, tjocklek och avstånd | Minsta tjocklek ~1,5 mm, begränsningar för bildförhållande |

| Basdesign | Tjocklek, bredd, monteringsdetaljer | Krav på enhetligt tvärsnitt |

| Integrerade funktioner | Monteringshål, spår, svärdhalvor | Inga underskärningar vinkelrätt mot strängsprutningsriktningen |

| Yta | Optimerad för specifika termiska belastningar | Begränsad av extruderingsbegränsningar |

| Längd | Helt anpassningsbar | Begränsad av extruderingsutrustning (vanligtvis 20+ fot) |

Själva extruderingsverktyget utgör själva hjärtat i kundanpassningspotentialen. Dessa precisionsverktyg kan utformas för att skapa anmärkningsvärt komplexa profiler som skulle vara oöverkomligt dyra att bearbeta från fast material. På PTSMAKE har vi utvecklat hundratals anpassade kylflänsar för applikationer som sträcker sig från kraftelektronik till LED-belysningssystem.

Anpassning utöver grundläggande termiska krav

Moderna extruderade kylflänsar går långt utöver enkel termisk funktionalitet. Anpassade profiler kan integreras:

- Monteringssystem: T-spår, svansar, snäppfunktioner och förberedelser för gängade hål

- Strukturella element: Förstärkningsribbor, fästpunkter och funktioner för integrering i höljet

- Bestämmelser för gränssnitt: Precisionsytor för komponentmontering, kanaler av material för termiska gränssnitt

- Multifunktionell design: Kombinerar värmehantering med strukturella eller kapslingsfunktioner

Denna integrationsförmåga eliminerar ofta behovet av sekundära komponenter, vilket minskar den totala systemkostnaden och komplexiteten. Till exempel arbetade jag nyligen med en kund för att utveckla en LED-belysningslösning där den extruderade kylflänsen också fungerade som det primära strukturelementet för hela armaturen, vilket eliminerade flera konsoler och fästelement.

Tillverkningsbegränsningar och kreativa lösningar

Även om extrudering erbjuder omfattande anpassningsmöjligheter är det avgörande för en framgångsrik design att förstå dess inneboende begränsningar.

Begränsningar för strängsprutningsdesign

De fysiska förutsättningarna för att pressa aluminium genom en matris skapar flera begränsningar för konstruktionen:

- Minsta funktionsstorlek: I allmänhet kan fenorna inte vara tunnare än cirka 1,5 mm på grund av metallflödesbegränsningar

- Begränsningar av bildförhållande: Vanligtvis begränsat till 10:1 höjd/bredd-förhållande för fenor

- Enhetligt tvärsnitt: Profilen måste ha samma tvärsnitt i hela sin längd

- Inga underskärningar: Funktioner kan inte skapa "skuggor" eller underskärningar vinkelrätt mot extruderingsriktningen

Övervinna begränsningar med hybridmetoder

Kreativa ingenjörer hittar sätt att kringgå dessa begränsningar genom hybridtillverkningsmetoder:

- Maskinbearbetning efter extrudering: Lägga till funktioner som gängade hål, ojämna utskärningar eller variabla höjder

- Flerdelade enheter: Kombinera flera profiler för att skapa mer komplexa geometrier

- Sekundära operationer: Lägga till pressanpassade komponenter, insatser eller svetsade element

- Alternativt skapande av finländare: Använda teknik som skiving eller vikta fenor i kritiska områden

Till exempel utvecklade vi nyligen en kyllösning för en kund inom telekommunikation som kombinerade en extruderad bas med skavda fenor i områden med hög värmeutveckling, vilket gav maximal kylning exakt där det behövdes samtidigt som kostnadseffektiviteten bibehölls i resten av konstruktionen.

Anpassning för specifika applikationskrav

Olika applikationer kräver unika anpassningar för att balansera termisk prestanda, mekaniska krav och ekonomiska begränsningar.

Optimering av termisk prestanda

Anpassade profiler gör det möjligt för värmeingenjörer att optimera kylningen specifikt för applikationens värmebelastning och luftflöde:

- Variabelt avstånd mellan fenorna: Skapar täta fenor i områden med hög värme, större avstånd på andra ställen

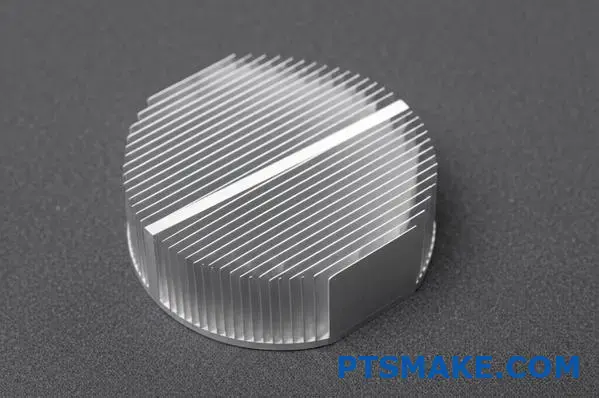

- Pin Fin Design: För applikationer med rundstrålande luftflöde

- Vinklade fenor: Optimering för specifika luftflödesriktningar

- Förskjutna höjder: Maximera turbulensen för bättre värmeöverföring

Den beräkningsbaserad strömningsdynamik3 simuleringar som vi utför innan vi färdigställer designen visar ofta att väldesignade specialprofiler kan överträffa generiska lösningar med 15-30% i termisk effektivitet, även med samma mängd aluminium.

Mekanisk integration Anpassning

Utöver de termiska aspekterna utmärker sig extruderade kylflänsar för mekanisk integration:

- Direkt komponentmontering: Skapar precisionsytor och monteringsdetaljer för direkt fastsättning

- Integration av skåp: Utformning av profiler som fungerar både som värmelösning och konstruktionselement

- Optimering av montering: Funktioner som minskar monteringstiden och komplexiteten

- Hantering av värmeutvidgning: Utformning av monteringssystem som tar hänsyn till differentiell expansion

Branschspecifika exempel på kundanpassning

Olika branscher utnyttjar extruderingsanpassning på unika sätt:

LED-belysning

- Cirkulära eller komplexa polygonala profiler som matchar armaturernas design

- Integrerad montering av optisk komponent

- Dekorativa yttre detaljer för synliga applikationer

- Maximerad yta i kompakta konstruktioner

Kraftelektronik

- Lameller med hög densitet i höguppvärmda områden

- Monteringsanordningar för flera strömförsörjningsenheter

- Funktioner för integrering av samlingsskenor och kontaktdon

- Isolationsmontage för högspänningsapplikationer

Konsumentelektronik

- Lågprofilsdesign för produkter med begränsat utrymme

- Estetiska överväganden för synliga komponenter

- Integration med formsprutade enheter

- Viktoptimering för bärbara enheter

Ekonomin i kundanpassade extruderade kylflänsar

Genom att förstå kostnadseffekterna av kundanpassning kan ingenjörerna fatta välgrundade beslut om när kundanpassade konstruktioner är ekonomiskt lönsamma.

Verktygsinvesteringar och volymöverväganden

Anpassade extruderingsverktyg innebär vanligtvis en initial investering:

- Enkla profiler: $1.000-5.000 för verktyg

- Komplexa profiler: $5.000-15.000 för verktyg

- Precisionskonstruktioner med flera portar: $15.000-25.000 för verktyg

Denna initiala investering gör att kundanpassade profiler är det mest ekonomiska alternativet:

- Medelhöga till höga produktionsvolymer

- Produkter med lång livscykel

- Applikationer där prestandafördelar motiverar verktygskostnader

För mindre volymer är modifierade standardprofiler ofta ett kostnadseffektivt alternativ till helt kundanpassade konstruktioner. På PTSMAKE har vi ett bibliotek med hundratals standardprofiler som ofta kan anpassas med minimala sekundära operationer.

Värdeanalys av kundanpassade lösningar

När du utvärderar ekonomin för kundanpassade extruderade kylflänsar bör du beakta dessa faktorer:

- Konsolidering av komponenter: Eliminering av separata monteringsfästen, ramar eller fästelement

- Minskning av monteringstiden: Integrerade funktioner kan dramatiskt minska monteringsarbetet

- Förbättringar av prestanda: Bättre termisk effektivitet kan möjliggöra mindre total storlek eller eliminera fläktar

- Materialoptimering: Specialdesignade konstruktioner använder ofta aluminium mer effektivt

I ett nyligen genomfört projekt för en fordonselektronikapplikation återvanns den initiala verktygsinvesteringen på $12.000 för en anpassad profil på bara fyra månaders produktion tack vare att man kunde eliminera flera bearbetningsoperationer och separata monteringskomponenter.

Process för designsamarbete för kundanpassade strängsprutningsprodukter

För att utveckla effektiva extruderade kylflänsar krävs ett nära samarbete mellan värmeingenjörer, mekanikkonstruktörer och tillverkningsspecialister.

Inledande överväganden om design

När man ska utforma en anpassad kylfläns är det flera faktorer som styr det första konceptet:

- Termiska krav: Värmebelastning, maximal komponenttemperatur, omgivande förhållanden

- Mekaniska begränsningar: Tillgängligt utrymme, monteringsgränssnitt, viktbegränsningar

- Överväganden om tillverkning: Extruderingsbegränsningar, sekundära operationer, monteringsmetoder

- Ekonomiska faktorer: Produktionsvolym, livscykel, budgetbegränsningar

De mest framgångsrika konstruktionerna balanserar dessa faktorer snarare än att optimera för någon enskild aspekt.

Simulering och prototyptillverkning

Innan man bestämmer sig för att köpa ett extruderingsverktyg är det viktigt med en grundlig validering:

- Termisk simulering: CFD-analys för att förutsäga prestanda och identifiera optimeringsmöjligheter

- Mekanisk analys: Strukturella simuleringar för monteringsspänningar, värmeutvidgningseffekter

- Utveckling av prototyper: CNC-frästa prototyper för proof-of-concept-testning

- Förfining av design: Iterativa förbättringar baserade på återkoppling från simuleringar och tester

Denna verifieringsprocess säkerställer att den slutliga extruderingsdesignen levererar förväntad prestanda samtidigt som den är tillverkningsbar.

Framtida trender inom design av kundanpassade extruderade kylflänsar

Området för kundanpassade extruderade kylflänsar fortsätter att utvecklas med flera nya trender:

- Strängpressade produkter av multilegering: Kombination av olika aluminiumlegeringar i en enda profil för optimerade egenskaper

- Avancerade ytbehandlingar: Mikrotexturerade ytor för förbättrad värmeöverföring

- Hybrid tillverkning: Kombination av strängpressning och additiv tillverkning för komplexa funktioner

- Integrerad värmehantering: Införlivande av värmerör eller ångkammare i extruderade baser

- Hållbar design: Optimera materialanvändningen och välj legeringar med högre återvunnet innehåll

Dessa innovationer ökar möjligheterna till kundanpassning av extruderade kylflänsar och suddar ut gränserna mellan olika kyltekniker ytterligare.

I slutändan gör den anmärkningsvärda designflexibiliteten hos kylflänsar i extruderad aluminium det möjligt för värmeingenjörer att skapa mycket optimerade, applikationsspecifika kyllösningar som balanserar prestanda, tillverkningsbarhet och kostnadseffektivitet. Med rätt förståelse för både möjligheter och begränsningar kan anpassade extruderade kylflänsar lösa även de mest krävande utmaningarna inom termisk hantering.

Läs mer om varför bildförhållandet är viktigt för din kyllösnings effektivitet. ↩

Upptäck hur matchande värmeutvidgningskoefficienter kan förhindra stressrelaterade fel i dina elektronikkonstruktioner. ↩

Lär dig hur beräkningssimulering kan optimera din anpassade kylflänsdesign för maximal kyleffektivitet. ↩