Har du någonsin funderat över hur ditt mobilskal känns både styvt och mjukt på olika ställen? Eller hur den snygga spelkontrollen perfekt kombinerar texturerade grepp med släta ytor? Magin bakom dessa innovativa produkter ligger i en tillverkningsteknik som revolutionerar produktdesignen i alla branscher.

Two-shot formsprutning är en sofistikerad tillverkningsprocess som sömlöst kombinerar två olika material eller färger till en enda komponent inom en gjutcykel, vilket eliminerar monteringssteg samtidigt som det skapar komplexa multimaterialdelar som skulle vara omöjliga med traditionella tekniker.

Vad är formsprutning med två skott?

I grunden är tvåstegsformsprutning (även kallad dual-shot eller multimaterialgjutning) en avancerad plasttillverkningsprocess som gör det möjligt att tillverka komplexa detaljer med två olika material eller färger i en enda gjutning. Till skillnad från traditionell formsprutning, som skapar komponenter i ett enda material, producerar two-shot-gjutning integrerade delar med olika egenskaper i olika sektioner.

Det fina med den här tekniken är att den kan binda samman olika material på molekylär nivå. Detta skapar en stark, sömlös anslutning som skulle vara svår eller omöjlig att uppnå genom monteringsprocesser efter gjutning. Jag har arbetat med otaliga kunder på PTSMAKE som till en början var skeptiska till bindningsstyrkan, men som sedan blev förvånade över slutprodukternas hållbarhet.

Så fungerar tvåskottsprocessen för gjutning

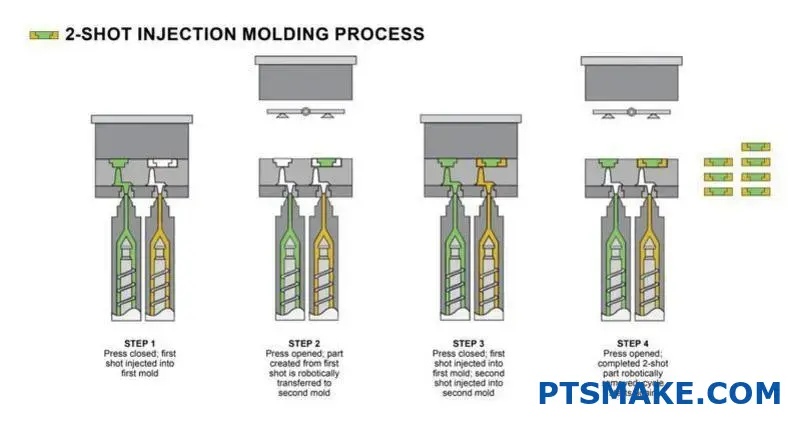

Formsprutningsprocessen med två skott följer en specifik sekvens:

- Första skottet: Det primära materialet sprutas in i formhålan för att bilda basdelen.

- Rotation: Formen antingen roterar eller överför det första skottet till en andra kavitet.

- Andra skottet: Ett annat material injiceras över eller vid sidan av det första materialet.

- Kylning och utblåsning: Den färdiga delen kyls och matas ut ur formen.

Processen kräver specialutrustning - antingen en maskin med flera insprutningsenheter eller ett system med roterande plattor. Den tekniska precision som krävs gör detta till en mer komplex process än vanlig formsprutning.

Kritiska parametrar för framgångsrik Two-Shot Molding

Framgången för alla gjutningsprojekt med två skott beror på flera kritiska faktorer:

| Parameter | Beskrivning | Betydelse |

|---|---|---|

| Materialkompatibilitet | Den kemiska kompatibiliteten mellan de två materialen | Viktigt för korrekt limning och för att förhindra delaminering |

| Temperaturreglering | Exakt styrning av smält- och formtemperaturer | Avgörande för materialflöde och korrekt vidhäftning |

| Tidssekvens | Den exakta tidpunkten mellan första och andra skottet | Påverkar bindningskvalitet och delintegritet |

| Formkonstruktion | Specialiserad design med lämpliga portar och ventilationsöppningar | Fastställer materialflöde och slutdelens kvalitet |

Under mina mer än 15 år i branschen har jag märkt att materialkompatibilitet ofta är den mest utmanande aspekten. Det är inte alla plaster som binder bra till varandra, och därför kräver materialval stor expertis. På PTSMAKE genomför vi omfattande kompatibilitetstester innan vi slutför materialvalen för våra kunder.

Fördelar med tvåstegsformsprutning

Formsprutning med två skott erbjuder många fördelar som gör det alltmer populärt inom olika branscher:

Flexibilitet och innovation i designen

Möjligheten att kombinera material med olika egenskaper (styva/flexibla, ogenomskinliga/transparenta, ledande/isolerande) öppnar upp för obegränsade designmöjligheter. Produktdesigners kan skapa komponenter med haptisk differentiering1 - varierande taktila egenskaper mellan olika områden av samma del.

Effektivitet i tillverkningen

Genom att eliminera monteringsstegen effektiviseras tillverkningsprocessen avsevärt genom two-shot-gjutning:

- Minskade arbetskostnader

- Färre kvalitetsproblem i samband med montering

- Kortare produktionscykler

- Minskade krav på lagerhållning

Förbättrad produktprestanda

Tvåskottsgjutna delar överträffar vanligtvis monterade delar på flera sätt:

- Starkare materialbindningar

- Bättre tätningsegenskaper

- Förbättrad kemisk beständighet vid gränssnittet

- Högre hållbarhet

- Förbättrad estetik

Kostnadseffektivitet under produktens livscykel

Även om de initiala verktygskostnaderna är högre än för konventionell gjutning, gynnar den långsiktiga ekonomin ofta tvåskottsgjutning. På PTSMAKE hjälper vi regelbundet kunder att genomföra kostnadsanalyser som visar på betydande besparingar, särskilt för högvolymproduktionskörningar där monteringskostnaderna annars skulle vara betydande.

Vanliga tillämpningar

Tvåstegsformsprutning har funnit tillämpningar inom många olika branscher:

- Konsumentelektronik: Smartphone-fodral med hårda skal och mjuka grepp, spelkontroller, fjärrkontroller

- Fordon: Komponenter till instrumentbräda, rattkontroller, växelspakar

- Medicintekniska produkter: Kirurgiska verktyg med ergonomiska grepp, utrustningshöljen med tätningar

- Hushållsprodukter: Köksredskap med komfortgrepp, apparatkomponenter

- Industriella verktyg: Höljen för elverktyg, handtag för utrustning

Den här teknikens mångsidighet gör att den fortsätter att utvecklas till nya tillämpningar. Jag har sett en växande trend mot att använda two-shot-gjutning för att skapa produkter med inbyggd elektronik, där den andra gjutningen kapslar in och skyddar känsliga komponenter.

Förklaring av gjutningsprocessen med två skott

Har du någonsin sett en mästerchocolatier skapa de perfekta lagren i en gourmettryffel? Den precision, timing och konstnärliga skicklighet som krävs speglar vad som händer vid industriell tvåskottsformning - förutom att vi skapar något mycket mer hållbart än choklad med hjälp av avancerad teknik i stället för kulinariska färdigheter.

Two-shot-gjutningsprocessen är tillverkningskoreografi när den är som bäst - en exakt tidsinställd sekvens där två olika material sprutas in i specialdesignade verktyg och skapar en enda komponent med dubbla egenskaper som skulle vara omöjliga att uppnå med traditionella monteringsmetoder.

Första materialinjektionen: Lägga grunden

Tvåskottsgjutningen börjar med en noggrann förberedelse av båda materialen. Temperaturkontroll är helt avgörande i detta skede - varje polymer har sitt optimala bearbetningstemperaturområde som måste bibehållas under hela processen.

När vi konstruerar delar på PTSMAKE börjar vi med att injicera det första materialet (vanligtvis den styvare eller strukturella komponenten) i den första formkaviteten. Detta skapar vad vi kallar "substratet" eller baskomponenten. Det första skottet kräver vanligtvis:

Överväganden om materialberedning

- Förtorkning av hygroskopiska material för att förhindra fuktrelaterade defekter

- Exakt temperaturkontroll för att säkerställa korrekt flöde

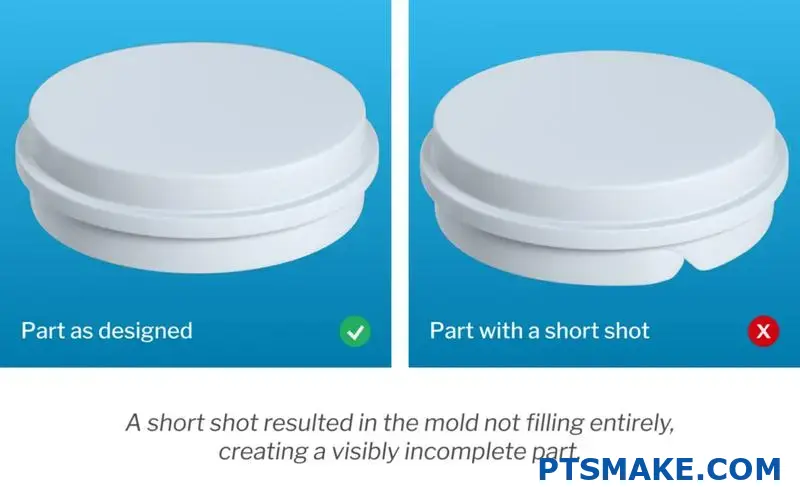

- Noggrann tryckkalibrering för att förhindra blixtar eller korta skott

- Strategisk placering av grindar för optimala fyllnadsmönster

Det första materialet måste väljas inte bara för sina funktionella egenskaper utan också för sin kompatibilitet med det andra materialet. Jag har lärt mig genom många projekt att denna kompatibilitetsfaktor kan vara avgörande för en tvåskottsapplikation.

Den kritiska övergången: Rotation av gjutformar

När det första materialet har injicerats och delvis stelnat, genomgår formen en omvandling. Det finns flera tillvägagångssätt för denna övergångsfas:

| Metod | Beskrivning | Bästa applikationer |

|---|---|---|

| Roterande tallrik | Formen roterar fysiskt 180° för att positionera det första skottet för den andra injektionen | Högvolymsproduktion med symmetriska delar |

| Kärnan i ryggen | Kärnan dras tillbaka för att skapa utrymme för det andra materialet | Komplexa geometrier som kräver exakta materialgränser |

| Överföring | Det första skottet flyttas robotstyrt till en andra form | Mycket stora komponenter eller specialapplikationer |

| Övergjutning | Den första gjutningen placeras manuellt eller automatiskt i en andra gjutform | Produktion i lägre volymer eller extremt komplexa geometrier |

På PTSMAKE använder vi främst roterande plattor för de flesta applikationer, eftersom de erbjuder de snabbaste cykeltiderna och den mest tillförlitliga prestandan. Denna övergångsfas måste vara exakt tidsbestämd - för tidigt och det första materialet kanske inte är tillräckligt stabilt; för sent och bindningsgränssnittet kanske inte bildas ordentligt.

Bindning av andra material: Skapa gränssnittet

Det är vid den andra insprutningen som den verkliga magin med two-shot-gjutning uppstår. Det är här vi introducerar det andra materialet - ofta en elastomer, en annan färgad plast eller ett material med specifika egenskaper som ledningsförmåga eller molekylär vidhäftning2.

Det andra materialet flödar in i det nyskapade kavitetsutrymmet och kommer i kontakt med det första materialet. Flera viktiga faktorer påverkar en lyckad limning:

Kritiska faktorer för bindning

- Gränssnittstemperaturen måste vara tillräckligt hög för att främja molekylär sammanflätning

- Materialkompatibilitet (polära/icke-polära interaktioner)

- Ytenergi hos båda materialen

- Flödesmönster och tryck vid den andra injektionen

- Timing mellan första och andra skottet

När de två materialen används på rätt sätt bildar de en kemisk och/eller mekanisk bindning vid gränssnittet. Denna bindning är vanligtvis starkare än någon limbaserad anslutning kan uppnå, vilket skapar en integrerad komponent som fungerar som en enda enhet.

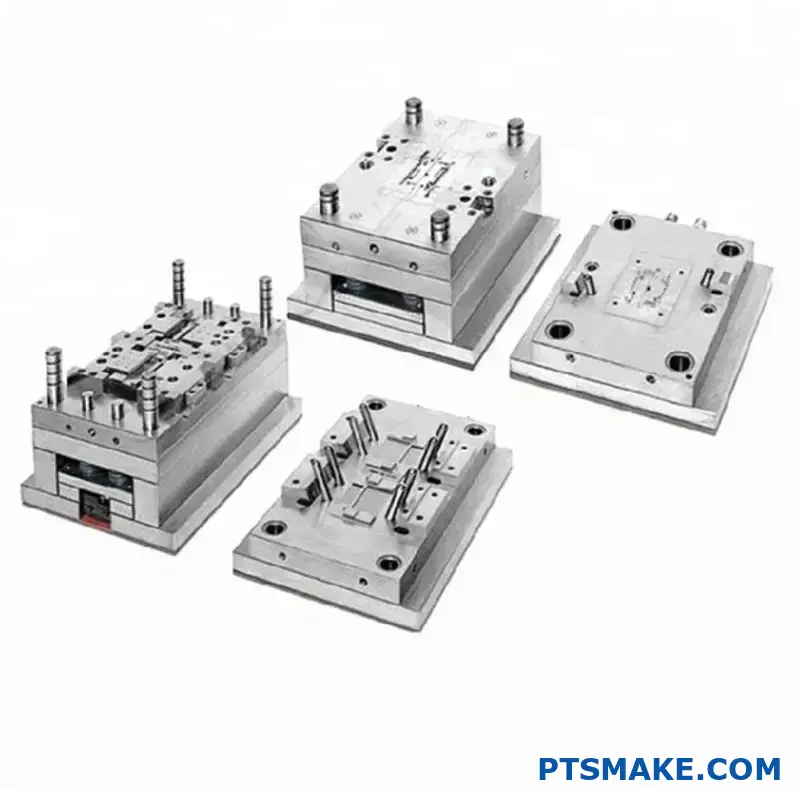

Precisionsverktyg: Den obesjungna hjälten

De verktyg som krävs för tvåskottformning representerar några av de mest sofistikerade formkonstruktionerna i branschen. Dessa verktyg måste:

- Ger plats för flera injektionspunkter

- Bibehåller exakt uppriktning under rotation eller överföring

- Kontrollera temperaturskillnader mellan olika formsektioner

- Inbyggd specialventilation för varje material

- Har sofistikerade utskjutningssystem som säkert kan ta bort komplexa delar

På PTSMAKE investerar vi mycket i avancerade verktygsfunktioner eftersom vi inser att även de bästa materialen och maskinerna inte kan kompensera för otillräcklig verktygsdesign. Våra formkonstruktörer arbetar direkt med våra processingenjörer för att säkerställa att varje aspekt av verktyget stöder optimalt materialflöde och bindning.

Materialkompatibilitet: Vetenskapen bakom bindningen

Inte alla plaster spelar snyggt tillsammans. Materialkompatibilitet vid tvåskottsgjutning beror på flera faktorer:

- Kemisk sammansättning av båda materialen

- Temperaturintervall för smältning och bearbetning

- Koefficient för termisk expansion

- Krympningshastigheter under kylning

- Molekylär struktur och potential för sammanflätning

När jag konsulterar kunder använder jag ofta detta förenklade kompatibilitetsdiagram för att illustrera potentiella materialparningar:

| Basmaterial | Kompatibla material för övergjutning | Anteckningar |

|---|---|---|

| ABS | TPE, TPU, silikon, PC | Utmärkt övergripande kompatibilitet |

| PC | ABS, TPE, TPU | Bra för högpresterande applikationer |

| Nylon | TPE, TPU, Santoprene | Stark vidhäftning, bra för funktionella delar |

| PP | TPE (modifierad), TPV | Kräver specialkvaliteter för god vidhäftning |

| PBT | TPE, TPU | Utmärkt för elektriska applikationer |

Provning rekommenderas alltid, eftersom specifika materialkvaliteter kan bete sig annorlunda än vad deras allmänna materialfamilj kan antyda.

Processtyrning och kvalitetssäkring

Komplexiteten i tvåskottsformning kräver sofistikerad processtyrning och övervakning. Viktiga kvalitetssäkringsåtgärder inkluderar:

- Realtidsövervakning av injektionsparametrar för båda sprutorna

- Visionsystem för att verifiera korrekt materialplacering

- Automatiserad inspektion av detaljer för estetiska och funktionella defekter

- Test av bindningsstyrka för att säkerställa korrekt vidhäftning

- Termiska cykeltester för att verifiera bindningens hållbarhet

Tvåskottsgjutning vs. övergjutning: Viktiga skillnader

Har du någonsin plockat upp ett elverktyg med ett perfekt greppvänligt, mjukt handtag som sömlöst smälter in i en stel kropp? Eller lagt märke till hur vissa reglage i bilar känns behagligt fasta men ändå dämpade på precis rätt ställen? Dessa taktila underverk är inte lyckliga tillfälligheter utan resultatet av sofistikerade tillverkningstekniker som ofta förväxlas men som är fundamentalt olika.

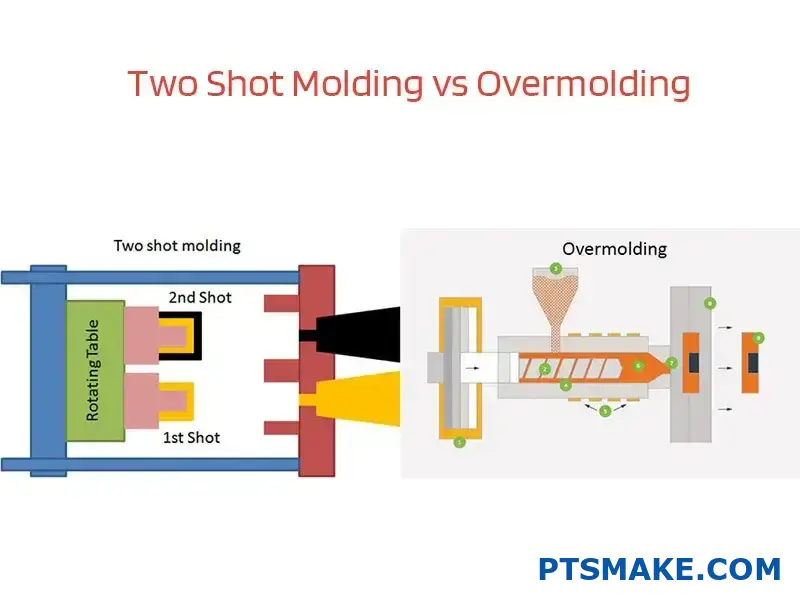

Tvåstegsformning och övergjutning representerar olika metoder för att skapa plastdetaljer i flera material, där tvåstegsformning utnyttjar en kontinuerlig produktionscykel för sömlös integration, medan övergjutning använder separata, sekventiella processer som ger olika fördelar när det gäller materialval och produktionsflexibilitet.

Den grundläggande distinktionen

När kunder kontaktar mig angående detaljer i flera material är den första frågan jag ställer om deras produktionsvolym och materialkrav. Detta hjälper omedelbart till att avgöra om tvåskottsgjutning eller övergjutning kan vara mer lämpligt för deras projekt.

Gjutning i två steg: Den kontinuerliga cykelns tillvägagångssätt

Formsprutning med två skott fungerar som en enda, kontinuerlig tillverkningsprocess. Så här fungerar det:

- Det första materialet sprutas in i den första formkaviteten

- Verktyget roterar eller indexeras till en andra position

- Ett andra material injiceras vid sidan av eller på det första materialet

- Den färdiga delen skjuts ut som en enda, sammanfogad komponent

Den viktigaste fördelen här är kontinuiteten. Eftersom allt sker i en och samma maskin under en och samma cykel blir produktionen snabbare och effektivare för stora volymer. På PTSMAKE kan våra tvåskottsformar producera komplexa detaljer med cykeltider som bara är marginellt längre än vid gjutning av enstaka material.

Övergjutning: Den sekventiella processen

Vid övergjutning används däremot en mer diskret metod:

- Det första materialet gjuts som en komplett substratdel

- Detta substrat avlägsnas från den första gjutformen

- Substratet placeras i en andra gjutform (antingen manuellt eller med automatisering)

- Det andra materialet injiceras runt, över eller på substratet

- Den färdiga enheten matas ut som slutprodukt

Denna sekventiella process skapar större flexibilitet, men resulterar normalt i längre totala cykeltider.

Överväganden om produktionsvolym

En av de viktigaste faktorerna när man väljer mellan dessa tekniker är den förväntade produktionsvolymen:

| Produktionsvolym | Rekommenderad process | Motivering |

|---|---|---|

| Hög volym (100k+ delar) | Gjutning i två steg | Lägre kostnad per detalj, snabbare cykler, mindre arbete |

| Medelstor volym (10 000-100 000) | Antingen metod | Beror på materialkrav och detaljens komplexitet |

| Låg volym (<10k) | Övergjutning | Lägre verktygsinvesteringar, mer materialflexibilitet |

När vi på PTSMAKE arbetar med kunder inom fordonsindustrin behöver de ofta hundratusentals identiska delar, vilket gör tvåstegsformning till ett klart ekonomiskt val. För tillverkare av medicintekniska produkter som producerar specialkomponenter i mindre kvantiteter ger övergjutning ofta en bättre balans mellan kostnad och flexibilitet.

Krav på materialkompatibilitet

Det andra viktiga övervägandet gäller materialkompatibilitet. Detta utgör en betydande teknisk begränsning3 kan ofta avgöra vilken process som är mest meningsfull.

Materialbegränsningar för tvåskottformning

Tvåskottsformning kräver material med:

- Liknande bearbetningstemperaturer

- Kemisk kompatibilitet för limning

- Jämförbara krympningsgrader

- Förmåga att binda utan ett adhesivt skikt

Dessa krav kan vara restriktiva. När två material inte naturligt binder bra, kanske tvåskottformning inte är genomförbar utan speciella tillsatser eller ytbehandlingar.

Övergjutningsmaterialets flexibilitet

Övergjutning ger större materialflexibilitet eftersom:

- Substratet kan svalna helt före det andra skottet

- Mekaniska förreglingsanordningar kan användas när kemisk bindning inte är möjlig

- Ytbehandlingar kan appliceras mellan formningsstegen

- Mycket olika bearbetningstemperaturer kan hanteras

Jag har arbetat med kunder som behövde kombinera material som helt enkelt inte skulle fästa i en tvåskottsprocess, vilket gjorde övergjutning till det enda genomförbara alternativet trots högre produktionskostnader.

Faktorer för designkomplexitet

Komplexiteten i din detaljkonstruktion påverkar också vilken process som är mest meningsfull:

Överväganden om design av två skott

- Bättre för delar där materialen möts vid tydligt definierade gränser

- Utmärkt för hårda/mjuka kombinationer med stora gränsytor

- Idealisk för färgkontraster och dekorativa element

- Begränsad möjlighet att skapa helt inkapslade sektioner

Fördelar med övergjutningsdesign

- Överlägsen för att skapa tunna skikt över komplexa geometrier

- Bättre för fullständig inkapsling av elektroniska komponenter

- Mer lämplig för drastiskt olika materialtjocklekar

- Kan skapa mer komplexa 3D-gränssnitt mellan material

När vi på PTSMAKE konstruerar komponenter i flera material utvärderar vi noggrant geometrikraven innan vi rekommenderar en tillverkningsmetod. Ibland måste det som verkar vara en perfekt two-shot-applikation övergå till övergjutning på grund av specifika designkrav.

Ekonomiska överväganden utöver volym

Även om produktionsvolymen är en primär ekonomisk faktor, spelar andra ekonomiska överväganden in:

Verktygsinvesteringar

Tvåstegsformning kräver vanligtvis mer sofistikerade verktyg med roterande plattor eller överföringsmekanismer, vilket ökar den initiala investeringen. Övergjutning kan använda enklare verktyg men kräver två separata formar.

Krav på arbetskraft

Two-shot-gjutning minskar arbetskostnaderna avsevärt med sin automatiserade, kontinuerliga process. Övergjutning kan kräva manuella överföringar mellan formarna för lägre volymer, men detta kan automatiseras för högre kvantiteter.

Kvalitet och enhetlighet

Gjutning med två skott ger i allmänhet jämnare kvalitet med färre möjligheter till hanteringsskador eller felinställning. Detta kan minska skrotningsgraden och kostnaderna för kvalitetskontroll under hela produktionskedjan.

Praktiska tillämpningar: Att göra rätt val

Efter att ha arbetat med hundratals projekt med flera olika material har jag utvecklat ett enkelt ramverk för att ge rekommendationer:

-

Välj tvåskottsformning när:

- Höga volymer motiverar verktygsinvesteringen

- Materialen har utmärkt kemisk kompatibilitet

- Cykeltidsförkortning är avgörande

- Arbetskraftskostnaderna är ett stort bekymmer

- Enhetlighet från del till del är av största vikt

-

Välj övergjutning när:

- Produktionsvolymerna är måttliga till låga

- Materialen har väsentligt olika bearbetningskrav

- Komplex inkapsling krävs

- Konstruktionsändringar kan krävas under produktens livscykel

- Projektets budgetbegränsningar begränsar den initiala verktygsinvesteringen

Skillnaderna mellan dessa processer kan verka subtila på papperet, men de gör en enorm skillnad i produktionseffektivitet och detaljkvalitet. Genom att förstå dessa skillnader har våra kunder sparat miljontals kronor i onödiga kostnader genom åren.

Överväganden om materialval och kompatibilitet

Har du någonsin undrat varför vissa multimaterialprodukter känns sömlöst integrerade medan andra faller sönder efter minimal användning? Hemligheten ligger inte i monteringstekniken utan i den osynliga kemi som uppstår när olika material möts. Denna kritiska vetenskap avgör om din tvåskottsgjutna produkt kommer att bli en marknadsframgång eller ett kostsamt misslyckande.

Materialval för tvåstegsformsprutning är det enskilt viktigaste beslutet i ditt projekt och kräver noggrann analys av kemisk kompatibilitet, termiska egenskaper och mekaniska egenskaper för att skapa produkter med exceptionell hållbarhet, funktionalitet och estetik.

Kemin bakom framgångsrika materialbindningar

Under de år jag har arbetat med formsprutning med två skott på PTSMAKE har jag upptäckt att materialval inte bara handlar om att hitta material med rätt fysiska egenskaper - det handlar om att förstå det molekylära förhållandet mellan dem. Framgången för alla tvåskottsformade delar beror i slutändan på hur väl dina valda material binder på molekylär nivå.

Grundläggande om kemisk kompatibilitet

Kemisk kompatibilitet mellan material avgör om de kommer att bilda starka molekylära bindningar under tvåskottsprocessen. Denna kompatibilitet påverkas av flera faktorer:

Polymerers polaritet och ytenergi

Material med liknande polaritet binder vanligtvis bättre till varandra. Till exempel tenderar polära material som nylon (PA) att binda bra med andra polära material som termoplastisk polyuretan (TPU). Icke-polära material som polypropylen (PP) kräver ofta speciella vidhäftningsmodifierare för att binda med polära material.

Ytenergin spelar också en avgörande roll för materialbindningen. Material med hög ytenergi skapar normalt starkare bindningar än material med låg ytenergi. Detta förklarar varför polypropylen, med sin relativt låga ytenergi, tenderar att vara mer utmanande att binda än material som ABS eller PC.

Kapacitet för molekylär sammanflätning

När två kompatibla material möts i smält tillstånd vid tvåstegsformning kan deras polymerkedjor trassla ihop sig vid gränssnittet. Detta molekylär interdiffusion4 skapar ett starkt fysiskt band som motstår separation. Material med liknande kemiska strukturer tenderar att ge bättre kedjeförankring.

Här är ett förenklat kompatibilitetsdiagram som vi ofta hänvisar till med kunder:

| Basmaterial | Mycket kompatibel | Måttligt kompatibel | Dålig kompatibilitet |

|---|---|---|---|

| ABS | PC, PMMA, SAN | TPE, TPU, PVC | PE, PP, POM |

| PC | ABS, PMMA, TPU | PBT, PET, PA | PE, PP, PTFE |

| PA (nylon) | TPU, TPE, PET | PC, PBT, PPS | PP, PE, PTFE |

| PP (med modifieringar) | TPV, TPE (olefiniska) | Modifierad TPU | PC, PA, POM |

| POM | TPU (med primer) | PBT | ABS, PC, PP |

Hänsyn till termiska egenskaper

Utöver kemisk kompatibilitet har termiska egenskaper stor betydelse för materialvalet vid tvåstegsformning.

Kompatibilitet med bearbetningstemperatur

Bearbetningstemperaturerna för de båda materialen måste vara kompatibla. Helst bör det andra materialet ha en lägre smältpunkt än det första materialet för att förhindra deformation av substratet under den andra injektionen.

Till exempel, när man arbetar med ett PC-substrat (bearbetningstemperatur ca 280-320°C) och TPE-övergjutning (bearbetningstemperatur ca 190-230°C), förhindrar den lägre temperaturen i det andra skottet skador på det första materialet samtidigt som det ger bra flöde och vidhäftning.

Koefficient för termisk expansion (CTE)

Material expanderar och drar ihop sig i olika takt när temperaturen ändras. När två material med mycket olika CTE limmas ihop kan termiska cykler skapa spänningar i gränssnittet, vilket kan leda till delaminering över tid.

| Materialtyp | Typiskt CTE-intervall (10^-6/°C) | Rekommenderad kombination |

|---|---|---|

| Semikristallin (PP, PA, POM) | 80-150 | Passar bäst ihop med flexibla TPE som kan expandera |

| Amorf (ABS, PC, PMMA) | 50-90 | Kompatibel med de flesta overmold-material |

| Glasfyllda föreningar | 20-40 | Kräver noggrant urval för att undvika stressinducerad separation |

Mekaniska egenskaper Balans

För att lyckas med en gjuten detalj krävs en genomtänkt balans mellan de mekaniska egenskaperna hos de valda materialen.

Överväganden om styvhet och flexibilitet

Många "two-shot"-applikationer syftar till att kombinera styvhet i ett område med flexibilitet i ett annat. Detta skapar ergonomiska produkter som både kan ge struktur och komfort. Gradienten mellan materialens mekaniska egenskaper bör vara avsiktlig och lämplig för applikationen.

I ett handtag till ett elverktyg kan vi till exempel välja PC eller glasfylld nylon för den styva strukturkomponenten (med en böjmodul på 2.000-10.000 MPa) i kombination med en TPE med en mycket lägre böjmodul (10-100 MPa) för greppområdet.

Hårdhet Differentiell hantering

Hårdhetsskillnaden mellan olika material måste hanteras noggrant, särskilt för detaljer med tunna sektioner. Ett mycket hårt material intill ett mycket mjukt material kan skapa spänningskoncentrationer som leder till förtida haveri.

Enligt vår erfarenhet på PTSMAKE fungerar gradvisa övergångar bäst - till exempel att använda en 40-50 Shore D TPE mot ett styvt substrat snarare än ett extremt mjukt 30 Shore A-material, såvida inte konstruktionen anpassas.

Applikationsspecifika faktorer för materialval

Utöver de grundläggande kompatibilitetsfaktorerna begränsar applikationsspecifika krav materialvalet ytterligare.

Krav på miljötålighet

Driftsmiljön för din gjutna detalj med två skott introducerar ytterligare urvalskriterier:

- Kemisk exponering: Kommer delen i kontakt med oljor, lösningsmedel eller rengöringsmedel?

- UV-exponering: Kommer delen att användas utomhus eller under intensiv belysning?

- Temperaturområde: Vilka är de lägsta och högsta temperaturerna som delen kommer att uppleva?

- Fuktutsatthet: Kommer delen att utsättas för hög luftfuktighet eller nedsänkning?

Var och en av dessa faktorer kan eliminera annars kompatibla materialkombinationer. Till exempel kan en detalj som kräver utmärkt UV-stabilitet utesluta standard-ABS som substratmaterial, trots dess utmärkta bindningsegenskaper med många TPE:er.

Överväganden om reglering och efterlevnad

Reglerade branscher medför ytterligare urvalskrav:

Medicinska tillämpningar

För medicintekniska produkter är biokompatibilitet och steriliseringskompatibilitet av yttersta vikt. Material måste ofta uppfylla:

- USP Class VI eller ISO 10993-standarder för biokompatibilitet

- Motståndskraft mot steriliseringsmetoder (etylenoxid, gammastrålning, autoklav)

- FDA-överensstämmelse för kontakt med livsmedel (om tillämpligt)

Fordonstekniska krav

Fordonsapplikationer kräver vanligtvis:

- Värmebeständighet (ofta 85°C kontinuerligt, med toppar upp till 120°C)

- Låga VOC-utsläpp för att uppfylla kraven på luftkvalitet i fordon

- Flamskydd enligt UL94-standarden

- Materialgodkännanden från stora fordonstillverkare

Testprotokoll för materialkompatibilitet

På PTSMAKE förlitar vi oss aldrig enbart på materialdatablad när vi fastställer kompatibilitet. Vi genomför rigorösa tester för att validera materialkombinationer:

Testmetoder för vidhäftning

- Peel-testning: Mätning av den kraft som krävs för att separera material vid deras gränssnitt

- Dragprovning: Utvärdering av bindningsstyrka under spänning

- Test av påverkan: Bedömning av bindningens integritet under plötslig kraft

- Termisk cykling: Utsätta de sammanfogade materialen för extrema temperaturer för att utvärdera hållbarheten

Tillvägagångssätt för validering av prototyper

För kritiska tillämpningar rekommenderar vi en systematisk valideringsmetod:

- Screening av materialpar med små provkroppar

- Adhesionstestning under olika förhållanden

- Funktionstest av prototyp

- Accelererade åldringstester för att förutsäga långsiktig prestanda

Detta tillvägagångssätt minimerar riskerna och säkerställer att de utvalda materialen fungerar som förväntat under produktens hela livscykel.

Optimera materialval för produktionseffektivitet

Utöver kompatibilitet och prestanda påverkar materialvalet också produktionseffektiviteten.

Krav på torkning

Hygroskopiska material som nylon, PC och PBT kräver noggrann torkning före bearbetning. Att para ihop två mycket hygroskopiska material kan förlänga cykeltiderna och komplicera bearbetningen. Överväg att para ihop ett icke-hygroskopiskt material med ett hygroskopiskt material när det är möjligt för att förenkla bearbetningen.

Matchning av flödeskarakteristik

Material med mycket olika flödesegenskaper kan skapa utmaningar vid bearbetningen. Det andra materialet måste kunna flöda ordentligt vid gränssnittet mot det första materialet, som redan har svalnat något. Material med liknande viskositetskurvor bearbetas ofta mer konsekvent i tvåskottsapplikationer.

Innovativa material utökar möjligheterna till två skott

Den senaste tidens materialutveckling har utökat möjligheterna för two-shot-gjutning:

- Adhesionsmodifierade kvaliteter: Speciella materialformuleringar med förbättrade bindningsegenskaper

- Termoplastiska kompositer: Fiberarmerade material med förbättrat förhållande mellan styrka och vikt

- Material med mjuk beröring: Specialiserade TPE med förbättrade taktila egenskaper

- Antimikrobiella föreningar: Material med inbyggt motstånd mot bakterietillväxt

- Hållbara bioplaster: Biobaserade material ger fler miljövänliga alternativ

Dessa innovationer fortsätter att bredda användningsområdena för tvåstegsformning inom olika branscher.

Konstruktionsriktlinjer för tvåpunktsgjutna detaljer

Har du någonsin beundrat det perfekta greppet på din tandborste eller den eleganta kombinationen av hårda och mjuka texturer på din spelkontroll? Att skapa dessa mästerverk i flera material är inte bara konst - det är precisionsteknik som kräver noggrann uppmärksamhet på designprinciper som de flesta konsumenter aldrig lägger märke till.

Formsprutade detaljer kräver specialiserade designöverväganden som balanserar estetik med tillverkningsbarhet, vilket kräver genomtänkt planering kring väggtjockleksövergångar, materialgränssnittszoner och geometriska egenskaper som säkerställer både produktionseffektivitet och exceptionell produktprestanda.

Optimera väggtjockleken för att lyckas med två skott

Design av väggtjocklek vid tvåstegsformning innebär unika utmaningar som går utöver delar i ett enda material. När jag designar komponenter på PTSMAKE följer jag specifika riktlinjer för att säkerställa optimal prestanda i båda materialen och vid deras kritiska gränssnitt.

Bibehåller enhetlig tjocklek inom varje materialzon

För varje material i en tvåskottsapplikation är enhetlighet nyckeln. Enhetlig väggtjocklek förhindrar vanliga defekter som t.ex:

- Sinkmärken från tjocka sektioner som kyls ojämnt

- Vridning på grund av differentierad krympning

- Flödeslinjer där materialtjockleken ändras plötsligt

- Hålrum från ofullständig fyllning av tjocka sektioner

Vid konstruktion av styva substratkomponenter (första steget) rekommenderar jag vanligtvis väggtjocklekar mellan 1,5 mm och 3 mm för de flesta tekniska plaster. För andra steget, särskilt med flexibla material som TPE eller TPU, ger tjocklekar mellan 1 mm och 2,5 mm i allmänhet den bästa balansen mellan flexibilitet och formbarhet.

Hantering av tjockleksövergångar mellan material

Övergångszonen mellan olika material kräver särskild uppmärksamhet. Plötsliga tjockleksförändringar vid materialgränssnitt leder ofta till:

| Utgåva | Designlösning | Förmån |

|---|---|---|

| Spänningskoncentration | Gradvisa övergångar med radier | Förhindrar sprickbildning och delaminering |

| Obalans i flödet | Stegvis minskning av tjockleken | Säkerställer fullständig fyllning av båda materialen |

| Sänkmärken | Balanserade kylningshastigheter | Förbättrar kvaliteten på ytfinishen |

| Svaghet i obligationer | Optimerad kontaktyta | Förbättrar mekanisk förregling |

Jag har funnit att en begränsning av tjockleksskillnaderna mellan angränsande material till högst 25% avsevärt förbättrar bindningsstyrkan och den övergripande kvaliteten på detaljen. Om större skillnader är nödvändiga ger en stegvis övergång snarare än en plötslig förändring bättre resultat.

Utformning av effektiva materialövergångszoner

Gränssnittet där materialen möts utgör det mest kritiska designområdet vid tvåstegsformning. Denna övergångszon avgör både det estetiska intrycket och den strukturella integriteten.

Skapar starka mekaniska bindningar

Kemisk kompatibilitet mellan materialen är viktig, men mekanisk förankring förbättrar bindningsstyrkan avsevärt. Effektiva mekaniska bindningsfunktioner inkluderar:

Underskärningar och urtag

Strategiskt placerade underskärningar gör att det andra materialet kan flöda runt och "låsa" sig i det första materialet. Detta skapar en fysisk förbindelse som förstärker den kemiska bindningen. De mest effektiva underskärningarna har:

- Förhållande mellan djup och bredd mellan 0,5:1 och 1:1

- Utkastvinklar på 1-3° för enkel utkastning

- Rundade invändiga hörn för att förhindra spänningskoncentration

Texturering av ytor

Texturering av gränsytan på det första skottet kan dramatiskt förbättra bindningsstyrkan genom:

- Ökning av den effektiva ytan för bindning

- Skapande av mikroskopiska mekaniska sammankopplingsfunktioner

- Marknadsföring vidhäftning i materialgränssnitt[^5] genom ökade kontaktpunkter

På PTSMAKE använder vi ofta lätt blästringsstrukturering (16-32 μin) på bindningsytorna på det första skottet för att förbättra vidhäftningen med det andra materialet.

Hantering av färggränser

För delar med kontrasterande färger krävs precisionsdesign för att kontrollera den synliga gränsen mellan materialen:

- Definiera tydliga skiljeväggar längs produktens naturliga konturer

- Använd upphöjda eller försänkta detaljer för att maskera små justeringsvariationer

- Implementera "färgbrytande" detaljer som skapar avsiktlig visuell separation

- Tänk på risken för färgblödning när du väljer kontrasterande färger

De mest framgångsrika färgdesignerna med två skott innehåller skiljelinjen som ett avsiktligt designelement snarare än att försöka dölja den.

Implementering av effektiva utkastvinklar

Dragvinklar - den lilla avsmalning som vertikala ytor utsätts för - är avgörande vid all formsprutning, men de kräver särskild hänsyn vid tvåskottsprocesser.

Draftkrav för första och andra skottet

Det första materialet kräver normalt standarddragvinkel (0,5° till 3° beroende på material och ytfinish). Områden som ska samverka med det andra materialet behöver dock ofta ytterligare dragning för att säkerställa detta:

- Fullständig fyllning av det andra materialet

- Korrekt avluftning vid gränssnittet

- Förebyggande av instängda luftfickor

- Enkel utmatning av den färdiga delen

För det andra skottet rekommenderar jag vanligtvis:

- Minst 1,5° dragning för släta ytor

- 2-5° dragkraft för texturerade ytor

- 3-7° dragkraft för djupa ribbor eller detaljer med höga sidoförhållande

Strategiskt utkast Riktningsplanering

Planeringen av utkastriktningen blir mer komplex vid tvåskottsgjutning eftersom det första skottet blir en del av formen för det andra skottet. Detta kräver noggrant övervägande av:

- Primär utmatningsriktning för den färdiga delen

- Sekundära extraktionsanvisningar för interna funktioner

- Möjlighet till underskärning i antingen första eller andra materialet

- Grindplaceringens inverkan på flöde och dragkraftskrav

Helst bör båda materialen ha en gemensam dragriktning för att förenkla gjutningsprocessen och verktygskonstruktionen.

Överväganden om utformning av ribbor och bossor

Ribbor och bossor är vanliga konstruktionsdetaljer som kräver särskild uppmärksamhet i tvåskottskonstruktioner, särskilt när de korsar materialgränser.

Optimering av ribbkonstruktion för två material

När ribborna går från ett material till ett annat ska du tänka på dessa riktlinjer:

- Upprätthålla konsekvent förhållande mellan ribbans tjocklek och väggens tjocklek (typiskt 60-80% av angränsande vägg)

- Avsmalnande ribbor som korsar materialgränser (tjockare i styva material, tunnare i flexibla)

- Inkorporera radiusövergångar vid materialgränssnitt

- Lägg till ventilationsfunktioner för revben som kan stänga in luft under andra skottet

För strukturella ribbor i den styva komponenten fungerar en tjocklek på 40-60% av den nominella väggen bra i de flesta applikationer, med ett minimum på 0,5 mm för de flesta tekniska plaster.

Boss Design för installation av hårdvara

Bossor för fästelement eller insatser innebär unika utmaningar i tvåskottskonstruktioner:

| Chefens placering | Rekommendation för design | Resonemang |

|---|---|---|

| Endast i styvt material | Standardutförande med stödribbor | Maximerar den strukturella integriteten |

| Vid materialgränssnitt | Styvt material bildar inre kärna, flexibelt material bildar yttre lager | Ger vibrationsdämpning samtidigt som styrkan bibehålls |

| Inom flexibelt material | "Ö" av styvt material omgiven av flexibelt material | Möjliggör fastsättning av hårdvara i annars mjuka områden |

För gängade insatser rekommenderar jag att nocken hålls helt inom det styva materialet när så är möjligt, med en minsta väggtjocklek på 0,4 gånger insatsens diameter.

Placering av portar och ventilationsstrategier

Korrekt placering av grindar och ventilering är avgörande för en lyckad tvåstegsformning och påverkar både estetik och kvalitet på detaljerna.

Strategisk placering av grindar

Portarnas placering påverkar flödesmönster, svetslinjer och synliga märken. Tänk på dessa riktlinjer:

- Placera första skottets grindar på avstånd från andra skottets kontaktytor när så är möjligt

- Placera grindar för att skapa flödesmönster som förbättrar snarare än motverkar bindning

- Använd flera grindar för komplexa geometrier för att säkerställa fullständig fyllning vid gränssnitten

- Överväg sekventiella grindar för att styra flödet vid kritiska övergångar

För det andra skottet ger kantgrindar vanligtvis den bästa balansen mellan estetik och fyllningstryck när de placeras vid den tjockaste delen av materialet.

Krav på förbättrad ventilation

Tvåskottsgjutning kräver mer omfattande ventilation än konventionell gjutning eftersom:

- Luft kan fångas upp vid materialgränssnitt

- Komplexa geometrier skapar flera potentiella luftfällor

- Det första skottet kan blockera traditionella ventilationsvägar

Effektiva avluftningsstrategier inkluderar:

- Ventiler i skiljeväggar vid förväntade platser för luftlås (0,025-0,04 mm djup)

- Trappstegsformad ventilation vid materialövergångar

- Strategisk placering av ventiler baserat på flödesanalys

- Vakuumassisterad avluftning för mycket komplexa delar

Otillräcklig avluftning leder till ofullständig fyllning, brännmärken och svag bindning - problem som är särskilt problematiska vid tvåskottsapplikationer.

Krympning och toleranshantering

Att hantera krympningsskillnader mellan olika material är en av de mest utmanande aspekterna av two-shot-design.

Anpassning till differentierad krympning

Olika material krymper olika snabbt under kylning, vilket kan orsaka skevhet eller spänningar i gränssnitt. För att hantera detta:

- Välj material med kompatibla krympningshastigheter när så är möjligt

- Konstruera den styva komponenten för att "styra" den övergripande detaljgeometrin

- Tillåt den flexibla komponenten att ta upp mer av den differentiella rörelsen

- Inkorporera flexibilitet i konstruktionen för att absorbera krympningsspänningar

För detaljer som kombinerar en styv konstruktionsplast med en TPE kan man förvänta sig krympningsskillnader på 0,5-1,5% som måste beaktas i konstruktionen.

Fastställande av realistiska toleranser

Toleransmöjligheterna vid tvåstegsformning varierar beroende på:

- Materialkombination

- Delgeometri

- Dimensionell riktning (inflöde vs. tvärflöde)

- Avstånd från grindar

- Väggtjocklek

Som en allmän riktlinje gäller att kritiska dimensioner bör hållas inom ett enda material och inte korsa gränssnittet. När dimensioner måste korsa material, använd dessa riktlinjer:

- Standardtolerans inom ett och samma material: ±0,005 in/in

- Tolerans över materialgränser: ±0,010 in/in

- Ytterligare tolerans för tunna väggar: lägg till 0,001 tum för väggar under 1,5 mm

Optimering för produktionseffektivitet

Utöver tekniska överväganden bör konstruktioner med två skott optimeras för tillverkningseffektivitet.

Balansering av fyllnadstider för kaviteter

Volymen och flödesavståndet för båda materialen bör balanseras för att säkerställa:

- Liknande fyllnadstider för båda bilderna

- Konsekventa kylningshastigheter

- Balanserade tryckkrav

- Optimala cykeltider

Jag strävar vanligtvis efter en andra skottvolym mellan 30-70% av det första skottet för den mest effektiva bearbetningen.

Utformning för automatiserad produktion

För högvolymproduktion

Applikationer och branscher som utnyttjar Two-Shot-tekniken

Har du någonsin undrat varför ditt eleganta smartphone-fodral känns både mjukt och greppigt på olika ställen? Eller hur lyxbilar kan ha så snygga instrumentbrädor med perfekt taktil feedback? Bakom dessa sömlösa multimaterialprodukter döljer sig en tillverkningsrevolution som i tysthet förändrar de produkter vi använder varje dag.

Tvåstegsformsprutningstekniken har blivit en hörnsten för innovation inom många branscher och gör det möjligt för tillverkare att skapa komplexa produkter med flera material, strukturer och funktioner i en enda tillverkningsprocess - vilket eliminerar monteringssteg samtidigt som både estetik och prestanda förbättras.

Tillämpningar inom fordonsindustrin: Driva innovation genom multimaterialkomponenter

Bilindustrin har anammat tvåskottsformningstekniken med en entusiasm som saknar motstycke. I takt med att fordon utvecklas till sofistikerade maskiner som prioriterar både funktionalitet och passagerarupplevelse har komponenter i flera material blivit avgörande för att uppfylla konsumenternas förväntningar.

Invändiga reglage och displayer

Moderna fordonsinteriörer uppvisar några av de mest synliga tillämpningarna av tvåskottsformningstekniken:

- Kontroller på instrumentpanelen kombinerar styva strukturella komponenter med soft touch-beläggningar, vilket skapar knappar och vred med perfekt taktil återkoppling

- Reglage på ratten integrerar hårda underlag med mjuka, greppvänliga ytor för förbättrad ergonomi och komfort under längre körningar

- Komponenter till mittkonsolen har styva höljen med integrerade tätningar och dämpningselement för att skapa kontroller med premiumkänsla som fungerar mjukt och tyst

Dessa komponenter ser inte bara bättre ut och känns bättre än sina föregångare i enstaka material, utan erbjuder också förbättrad hållbarhet och motståndskraft mot den ständiga användning som är typisk för fordonsmiljöer.

Tillämpningar under motorhuven

Utöver de synliga interiörkomponenterna har tvåstegsformning hittat sin väg in i kritiska funktionella komponenter:

| Komponent | Material för första skottet | Second Shot Material | Viktig fördel |

|---|---|---|---|

| Vätskebehållare | Styv plast (PA, PBT) | Elastomer (TPE, TPV) | Integrerade tätningar förhindrar läckage |

| Elektriska anslutningar | Glasfylld nylon | TPE | Förbättrad väderbeständighet och vibrationsmotstånd |

| Komponenter för luftintag | Styv PP/PE | Mjuk TPE | Förbättrad vibrationsdämpning, minskat buller |

| Höljen för sensorer | PC/ABS | Silikon | Vattentäta tätningar med exakta elektriska egenskaper |

Genom att eliminera separata tätningar och packningar i dessa applikationer minskar monteringskomplexiteten samtidigt som tillförlitligheten förbättras - en kritisk faktor i den utmanande miljön under motorhuven.

Exteriöra komponenter

Exteriöra fordonsapplikationer drar särskilt stor nytta av de tvåformsgjutna delarnas miljötålighet:

- Dörrhandtag med styva kärnor och soft-touch-insatser ger både styrka och komfort

- Exteriöra trimdelar kombinera flera färger eller material för en distinkt varumärkesstyling

- Spegelhus har integrerade tätningar och vibrationsdämpande element

- Ljusmonteringar har styva höljen med flexibla packningar för att bibehålla vattentäta tätningar

Jag arbetar med flera fordonstillverkare på PTSMAKE och har sett hur tvåstegsformning dramatiskt har minskat monteringstiden och samtidigt förbättrat väderbeständigheten hos exteriöra komponenter - en kritisk faktor för livslängd och kundnöjdhet.

Tillämpningar för medicintekniska produkter: Precision där det betyder mest

Den medicinska industrin kräver högsta möjliga precision, tillförlitlighet och säkerhet - krav som tvåstegsformning är unikt lämpad att uppfylla.

Kirurgiska instrument

Moderna kirurgiska instrument utnyttjar two-shot-gjutning för att kombinera funktionalitet med ergonomi:

- Kirurgiska handtag med styva kärnor och mjuka, halkfria grepp ger kirurgerna exakt kontroll

- Klämmor och tänger innehåller hårda strukturella komponenter med mjuka beröringspunkter för bättre grepp under procedurer

- Klippguider kombinerar styva mätstrukturer med mjuka kontaktytor för att förhindra vävnadsskador

Möjligheten att skapa dessa instrument som enskilda, integrerade komponenter eliminerar potentiella felkällor samtidigt som steriliseringseffektiviteten förbättras.

Diagnostisk utrustning

Diagnostiska apparater drar stor nytta av tvåskottstekniken:

- Handhållna skannrar har styva höljen med integrerade mjuka tätningar för vätskeskydd

- Utrustning för blodanalys kombinerar tydliga siktfönster med ogenomskinliga strukturella komponenter

- Apparater för patientövervakning inbyggda knappsatser med integrerad tätning mot vätskor

Den Biokompatibilitet[^6] krav på medicintekniska produkter gör materialvalet särskilt kritiskt i dessa applikationer.

System för läkemedelstillförsel

Det kanske mest imponerande är att two-shot-gjutning har revolutionerat systemen för läkemedelstillförsel:

- Autoinjektorer kombinera strukturella komponenter med integrerade vätskebanor och tätningar

- Insulinpennor har genomskinliga fönster med exakta mätmarkeringar som är fastsatta på strukturella kroppar

- Inhalatorer integrerar styva mekanismer med flexibla tätningskomponenter i en enda, tillförlitlig enhet

Elimineringen av monteringssteg är särskilt värdefull i dessa applikationer, där även små tillverkningsvariationer kan påverka doseringsnoggrannheten och patientsäkerheten.

Konsumentelektronik: Fusion av estetik och funktion

Konsumentelektronik är kanske det mest synliga tillämpningsområdet för tvåstegsformning, eftersom nästan alla moderna apparater innehåller komponenter i flera olika material.

Tillbehör för mobila enheter

Marknaden för mobiltillbehör har förändrats genom tvåskottsgjutning:

- Fodral för smartphones kombinerar styvt skydd med mjuka områden för stötdämpning och grepp

- Höljen för öronsnäckor har hårda strukturella skal med mjuka kontaktpunkter för öronen för komfort

- Band för bärbara enheter integrera styva anslutningspunkter med flexibla slitytor

Dessa tillbehör måste inte bara se ut och kännas förstklassiga utan också tåla tusentals interaktionscykler och miljöutmaningar - krav som tvåformsgjutna detaljer är utmärkta på att uppfylla.

Spelkontroller och inmatningsenheter

Kringutrustning för spel visar upp några av de mest sofistikerade applikationerna:

- Spelkontroller har styva strukturella skal med strategiskt placerade soft-touch-grepp

- Tangentbordets komponenter kombinerar hårda knappsatser med mjuka dämpningselement för bättre känsla

- VR-kontroller integrera flera texturer och ytor för att öka inlevelsen

Spelupplevelsen påverkas i hög grad av hur kontrollerna känns i användarens händer, vilket gör att de taktila egenskaperna hos tvåskottsgjutna komponenter är avgörande för produktens framgång.

Småapparater och verktyg

Hushållselektronik har i stor utsträckning använt tvåskottsteknik:

- Elektriska tandborstar kombinerar vattentäta höljen med mjuka greppsektioner

- Styrning av köksapparater har hårda knappar med mjuka överlägg för vattentålighet

- Höljen för elverktyg integrera styva strukturer med vibrationsdämpande greppzoner

På PTSMAKE har vi hjälpt många tillverkare av konsumentelektronik att övergå från monterade komponenter till integrerade two-shot-konstruktioner, och vi har konsekvent uppnått betydande förbättringar av produkternas hållbarhet och samtidigt minskat antalet garantianspråk.

Industriell utrustning: Förbättrad prestanda i krävande miljöer

Industriella applikationer ställer extrema krav på komponenterna, vilket gör hållbarhetsfördelarna med tvåstegsformning särskilt värdefulla.

Handverktyg och kontroller

Verktyg av professionell kvalitet drar stor nytta av tvåskottstekniken:

- Höljen för elverktyg kombinerar strukturell styvhet med vibrationsdämpande greppzoner

- Verktyg för precisionsmätning integrera hårda fjäll med mjuka greppytor

- Kontrollpaneler har förseglade knappsatser med taktila återkopplingselement

För industriella användare innebär den förbättrade ergonomin direkt minskad trötthet och skaderisk vid långvarig användning.

Komponenter för vätskehantering

Industriella vätskesystem utnyttjar tvåstegsgjutning för ökad tillförlitlighet:

- Pumpens komponenter integrera styva konstruktionselement med flexibla tätningar

- Ventilhus kombinerar flera material för att optimera flödesegenskaperna och samtidigt säkerställa läckagesäker drift

- Filteraggregat har styva stödstrukturer med flexibla tätningsytor

Genom att eliminera separata packningar och tätningar förbättras tillförlitligheten i dessa applikationer dramatiskt, vilket minskar underhållsbehovet och stilleståndstiden.

Säkerhetsutrustning

Säkerhetsutrustning för arbetare har revolutionerats av tvåskottstekniken:

- Skyddsglasögon kombinerar styva ramar med mjuka kontaktpunkter för komfort hela dagen

- Andningsskyddets komponenter integrera hårda strukturella element med mjuka ansiktstätande ytor

- Upphängningssystem för skyddshjälmar har styva justeringsmekanismer med mjuka kontaktpunkter

Möjligheten att skapa perfekta materialövergångar utan monteringssteg bidrar till att säkerställa konsekvent prestanda i säkerhetskritiska applikationer.

Sportartiklar: Förbättrad prestanda och komfort

Tillverkare av sportutrustning har anammat two-shot-gjutning för att skapa produkter som utmärker sig i både prestanda och komfort.

Högpresterande skor

Moderna sportskor använder sig av two-shot-komponenter i kritiska områden:

- Klackar och spikar kombinera rigida stödstrukturer med varierande grad av flexibilitet

- Tåskydd har ett hårt skydd med mjuka ytor mot foten

- Hälräknare integrera stabilitetsstrukturer med komfortelement

Dessa komponenter måste klara enorma krafter och samtidigt vara bekväma under långvarig användning - en perfekt tillämpning för tvåskottstekniken.

Racketer och slagträn

Slående redskap drar nytta av de vibrationsdämpande egenskaperna hos komponenter i flera material:

- Handtag för tennisracketar kombinerar styva kärnor med ergonomiska greppöverdrag

- Handtag för basebollträ har hårda anslutningspunkter med mjuka hanteringsytor

- Komponenter till golfklubbor integrerar flera material för optimal energiöverföring och känsla

Möjligheten att exakt styra övergången mellan styva och flexibla zoner gör att tillverkarna kan ställa in prestandaegenskaperna med oöverträffad precision.

Skyddsutrustning

Idrottsskydd demonstrerar säkerhetsfördelarna med tvåstegsformning:

- Hjälmens komponenter kombinerar hårt stötskydd med mjuka komfortfoder

- Benskydd har styva sköldar med integrerade dämpningselement

- Munskydd använder flera olika materialhårdheter för optimalt skydd och komfort

Den perfekta bindningen mellan materialen säkerställer att dessa säkerhetskritiska komponenter fungerar konsekvent under slagförhållanden.

Framtiden för Two-Shot-applikationer

I takt med att tekniken för tvåstegsformning fortsätter att utvecklas finns det flera nya tillämpningsområden som är särskilt lovande:

Hållbara produkter

Möjligheten att kombinera olika material på ett exakt sätt öppnar nya möjligheter för hållbar design:

- Återvinningsbara produkter med lätt separerbara materialkombinationer

- Biobaserade materialkomponenter integrerad med konventionella polymerer

- Vattenbesparande armaturer med förbättrad tätningsprestanda

Smarta enheter

Internet of Things kräver komponenter som kombinerar strukturella, estetiska och funktionella element:

- Höljen för sensorer med integrerade miljötätningar

- Bärbara hälsomonitorer kombinerar styva elektronikkapslingar med bekväma kontaktytor mot kroppen

- Styrenheter för smarta hem med intuitiva taktila gränssnitt

Medicinska innovationer

Nästa generations medicintekniska produkter kommer att pressa tvåskottstekniken till nya gränser:

- Implanterbara enheter med exakt kontrollerade ytegenskaper

- Anpassade proteser med integrerade komfortfunktioner

- **Punkt

Kostnads- och intäktsanalys av tvåstegsformsprutning

Är investeringar i avancerad tillverkningsteknik alltid värda prislappen? När chefer inom tillverkningsindustrin står inför beslutet att införa tvåstegsformsprutning har de ofta svårt att motivera den högre initiala investeringen mot utlovade långsiktiga fördelar som verkar imponerande på papperet men osäkra i verkligheten.

Tvåstegsformsprutning är ett övertygande ekonomiskt argument vid en omfattande utvärdering och ger betydande kostnadsfördelar genom eliminerade monteringsoperationer, minskat arbetsbehov, lägre kassationsgrad och förbättrad produktkvalitet - särskilt för produktionskörningar i medelstora till stora volymer där den initiala verktygsinvesteringen kan amorteras effektivt.

Förståelse för investeringslandskapet

När man utvärderar de ekonomiska konsekvenserna av tvåstegsformsprutning är det viktigt att ta hänsyn till både de initiala investeringarna och besparingarna i efterföljande led. På PTSMAKE har jag guidat många kunder genom denna analys och hjälpt dem att förstå när tekniken är ekonomiskt meningsfull och när alternativa tillvägagångssätt kan vara lämpligare.

Krav på initial investering

Uppstartskostnaderna för tvåstegsformsprutning överstiger vanligtvis kostnaderna för konventionella gjutningsprocesser. Dessa investeringar inkluderar:

Kostnader för specialiserad utrustning

Tvåstegsformsprutning kräver specialmaskiner som skiljer sig avsevärt från standardutrustning för formsprutning:

| Typ av utrustning | Ungefärligt kostnadsintervall | Viktiga funktioner |

|---|---|---|

| Maskin med roterande platta | $300.000 - $750.000 | Inbyggd rotationsmekanism, dubbla insprutningsenheter |

| Core-Back-maskin | $250.000 - $600.000 | Specialiserad kapacitet för förflyttning av gjutformar |

| Automatisering av överföring | $150,000 - $400,000 (ytterligare) | Robotsystem för överföring av detaljer mellan formar |

Dessa specialmaskiner innebär en betydande investeringskostnad, som normalt är 30-50% högre än för konventionell formsprutningsutrustning med liknande tonnage.

Investering i avancerade verktyg

Verktygen för tvåskottsgjutning innebär en annan betydande initial kostnad:

- Tvåskottsformar kostar vanligtvis 1,5-2,5 gånger mer än enskottsformar

- Komplexa designkrav ökar utvecklingstiden och kostnaderna

- Specialiserade funktioner som roterande kärnor ökar den mekaniska komplexiteten

- Förlängd utvecklingstid förlänger tiden innan produktionen kan påbörjas

En typisk tvåskottsform för en medelkomplex detalj kan kosta $50.000-$150.000, jämfört med $30.000-$70.000 för en jämförbar enkelskottsform.

Kostnader för processutveckling

Utöver utrustning och verktyg måste företagen också investera i:

- Utbildning av operatörer för specialutrustning

- Processoptimering och validering

- Test av materialkompatibilitet

- Utveckling av protokoll för kvalitetskontroll

Dessa "mjuka kostnader" lägger ofta till 10-15% till den totala projektinvesteringen men är avgörande för ett framgångsrikt genomförande.

Kvantifiering av de operativa besparingarna

Den betydande initiala investeringen i tvåstegsformningsteknik uppvägs av betydande operativa fördelar som genererar löpande besparingar under produktens hela livscykel.

Eliminerad monteringsverksamhet

Den kanske viktigaste ekonomiska fördelen med tvåstegsformning är att sekundära monteringsoperationer kan elimineras:

Minskade arbetskostnader

Vid tillverkning av produkter i flera material eller med flera komponenter med konventionella metoder krävs vanligtvis montering:

- Manuella eller halvautomatiska monteringsstationer

- Kvalitetskontroll i flera steg

- Hantering av extra personalstyrka

- Kostnader för utbildning och handledning

Tvåstegsformning eliminerar dessa krav genom att producera färdiga komponenter direkt från formningsmaskinen. För produkter med måttlig komplexitet minskar detta vanligtvis de direkta arbetskostnaderna med 30-60%.

Eliminering av monteringsutrustning

Utöver direkt arbete kräver konventionell montering:

- Monteringsfixturer och jiggar

- System för applicering av lim eller utrustning för ultraljudssvetsning

- Transportörsystem och infrastruktur för monteringslinjer

- Ytterligare utrymme på fabriksgolvet

Genom att eliminera dessa behov kan tvåstegsformning minska kraven på kapitalutrustning och frigöra värdefullt produktionsutrymme för andra verksamheter.

Minskad komplexitet i lagerhanteringen

Två-shot gjutning effektiviserar Lagerhantering av:

- Minska antalet unika delar som måste spåras

- Minskning av lager av pågående arbeten mellan verksamheter

- Minimera risken för att komponentbrist ska störa produktionen

- Minska behovet av lagerutrymme för komponentförvaring

För tillverkare som hanterar tusentals delar innebär denna förenkling både direkta kostnadsbesparingar och effektivitetsförbättringar i verksamheten.

Kvalitetsförbättringar och minskning av skrot

Kvalitetsrelaterade besparingar utgör en annan viktig ekonomisk fördel:

| Kvalitetsfaktor | Konventionell montering | Gjutning i två steg | Ekonomisk påverkan |

|---|---|---|---|

| Frekvens av defekter | 2-5% typiskt | 0,5-1,5% typiskt | 60-80% minskning av kvalitetsrelaterade förluster |

| Kostnader för omarbetning | Betydande | Minimal | Arbetsbesparingar för 15-30% |

| Garantianspråk | Högre risk | Lägre risk | Minskade kostnader för fel på fältet |

| Samstämmighet | Variabel | Mycket konsekvent | Förbättrad kundnöjdhet |

Dessa kvalitetsförbättringar ger ekonomiska fördelar som sträcker sig långt utanför produktionslokalerna och påverkar allt från kundnöjdhet till varumärkets anseende.

Balans mellan kostnader och nytta: Volymekvationen

Den ekonomiska lönsamheten för tvåstegsformning påverkas i hög grad av produktionsvolymen, eftersom högre kvantiteter gör att den initiala investeringen kan skrivas av på fler enheter.

Break-even-analys efter produktionsvolym

Baserat på data från många projekt på PTSMAKE har jag observerat dessa typiska break-even-poäng:

- Låg volym (mindre än 10.000 enheter per år): Two-shot-gjutning ger sällan kostnadsfördelar om inte monteringsprocessen är exceptionellt komplex eller arbetsintensiv

- Medelhög volym (10.000-100.000 enheter per år): Break-even inträffar vanligtvis mellan 20.000-50.000 enheter, beroende på detaljens komplexitet

- Hög volym (över 100.000 enheter per år): Tydliga ekonomiska fördelar, med kostnadsbesparingar per del på 15-40% jämfört med monterade alternativ

Den exakta break-even-punkten beror på många faktorer, bland annat detaljgeometri, materialval, monteringskomplexitet och arbetslöner i produktionsregionen.

Jämförelse av kostnad per del mellan olika volymer

En typisk jämförelse av kostnad per del kan se ut så här:

| Produktionsvolym | Konventionell montering Kostnad/del | Tvåpunktsgjutning Kostnad/del | Kostnadsskillnad |

|---|---|---|---|

| 10.000 enheter | $2.15 | $2.85 | +32% (högre kostnad) |

| 50.000 enheter | $1.85 | $1.70 | -8% (besparingar) |

| 100.000 enheter | $1.75 | $1.45 | -17% (besparingar) |

| 500.000+ enheter | $1.65 | $1.20 | -27% (besparingar) |

Detta exempel illustrerar hur ekonomin förändras dramatiskt när volymen ökar, från en kostnadspåföljd vid låga volymer till betydande besparingar vid högre volymer.

Branschspecifika ekonomiska överväganden

Det ekonomiska argumentet för tvåstegsformning varierar avsevärt mellan olika branscher på grund av olika prioriteringar och tillverkningsmiljöer.

Bilindustrins ekonomi

Fordonssektorn utgör ofta det starkaste ekonomiska argumentet för tvåskottsgjutning på grund av:

- Höga produktionsvolymer (typiskt 50.000+ enheter per år)

- Höga kvalitetskrav som gynnas av eliminerad montering

- Tonvikt på viktreducering i linje med integrerade komponenter

- Långa produktlivscykler som ger effektiv avskrivning av verktygskostnader

För bilinteriörkomponenter som reglage, lister och funktionella enheter minskar tvåstegsformning vanligtvis de totala produktionskostnaderna med 15-25% jämfört med konventionella metoder.

Överväganden vid tillverkning av medicintekniska produkter

Den medicintekniska industrin står inför en annan ekonomisk ekvation:

- Lägre produktionsvolymer för många enheter

- Extremt höga kvalitetskrav med nollfelsmål

- Kostnader för validering av regelverk som måste skrivas av

- Högre materialkostnader för specialpolymerer av medicinsk kvalitet

Trots dessa utmaningar är tvåstegsformning ofta ekonomiskt lönsamt för medicintekniska produkter, eftersom det är mycket viktigt att eliminera kontamineringsriskerna i samband med montering och säkerställa en jämn kvalitet.

Kostnadsfaktorer för konsumentelektronik

Konsumentelektronik innebär unika ekonomiska överväganden:

- Korta produktlivscykler som kräver snabbare avskrivning av verktyg

- Hög kosmetisk standard tack vare sömlösa materialövergångar

- Intensivt tryck på kostnadsminskningar på konkurrensutsatta marknader

- Komplexa geometrier som är svåra att montera på konventionellt sätt

De snabba innovationscyklerna inom konsumentelektronik kan ibland motverka ekonomin i tvåstegsformning, vilket gör att noggranna volymprognoser är nödvändiga innan man satsar på denna teknik.

Dolda ekonomiska fördelar

Utöver de uppenbara besparingarna i produktionskostnaderna finns det flera mindre uppenbara ekonomiska fördelar som bör vägas in i beslutet om tvåstegsformning.

Produktdifferentiering Värde

Tvåstegsformning möjliggör designfunktioner som skapar marknadsfördelar:

- Högklassiga taktila egenskaper som ökar det upplevda produktvärdet

- Utmärkande estetiska egenskaper som stärker varumärkets identitet

- Ergonomiska förbättringar som förbättrar användarupplevelsen

- Funktionella fördelar som är omöjliga att uppnå med monterade delar

Dessa designfördelar kan ge prispremier eller öka marknadsandelen, vilket skapar ekonomiska fördelar utöver direkta besparingar i tillverkningskostnaderna.

Snabbare tid till marknad

För många produkter skapar en snabbare marknadsintroduktion ett betydande ekonomiskt värde:

- Kortare produktionstider genom att eliminera uppställning vid löpande band

- Minskad valideringstid genom förenklad processverifiering

- Snabbare skalning till höga volymer med mindre personalutökning

- Färre komplikationer i leveranskedjan med färre komponenter

På konkurrensutsatta marknader där det ger bestående fördelar att vara först på marknaden kan dessa tidsbesparingar överskugga rena överväganden om tillverkningskostnader.

Påverkan på miljö och hållbarhet

De miljömässiga fördelarna med tvåstegsformning kan översättas till ekonomiska fördelar:

- Minskad energiförbrukning från eliminerade monteringsoperationer

- Lägre transportkostnader med färre komponenter att frakta

- Minskat förpackningsmaterial för färre separata delar

- Potentiella fördelar när det gäller efterlevnad av regelverk på vissa marknader

I takt med att miljöbestämmelser och konsumenternas förväntningar utvecklas omvandlas dessa hållbarhetsfördelar i allt högre grad till ett konkret ekonomiskt värde.

Begränsning av investeringsrisker

Den betydande initiala investeringen i tvåstegsformning kan hanteras med hjälp av flera strategiska tillvägagångssätt.

Strategier för stegvis genomförande

I stället för en strategi som innebär allt eller inget kan företagen införa en stegvis implementering:

- Börja med enkla delar i stora volymer för att bygga upp kompetens

- Gradvis övergång till mer komplexa komponenter i takt med att erfarenheten ökar

Felsökning av vanliga utmaningar vid tvåstegsformning

Har du någonsin sett en mästerkock skapa en perfekt sufflé bara för att se den kollapsa i sista stund? Besvikelsen är påtaglig. Inom tillverkningsindustrin ställs vi inför liknande ögonblick med höga insatser när till synes perfekta gjutna delar med två skott utvecklar oväntade defekter som kan spåra ur produktionsscheman och påverka produktkvaliteten.

Utmaningarna med tvåstegsformsprutning kräver systematiska felsökningsstrategier som tar itu med grundorsakerna snarare än symptomen, där problem med materialkompatibilitet, flashbildning, ofullständig fyllning och limningsfel utgör de vanligaste hindren som tillverkarna måste övervinna för att uppnå jämn produktionskvalitet.

Materialinkompatibilitet: Grunden till de flesta problem

Vid felsökning av problem med tvåskottformning har jag funnit att materialinkompatibilitet ligger till grund för cirka 60% av ihållande produktionsproblem. Att förstå och ta itu med dessa kompatibilitetsutmaningar är avgörande för jämn kvalitet.

Kemisk inkompatibilitet - tecken och lösningar

Kemisk inkompatibilitet mellan material yttrar sig på flera olika sätt:

- Delaminering - Materialen separeras vid gränssnittet efter gjutning eller under användning

- Svag bindning - Delarna klarar visuell inspektion men går sönder vid minimal belastning

- Ytliga defekter - Bubblor, missfärgning eller dimbildning vid materialgränser

- Oförutsägbar krympning - Vridning eller dimensionsproblem på grund av inkompatibla krymphastigheter

Dessa problem beror vanligtvis på dåligt materialval eller otillräcklig processoptimering. Här är mitt systematiska tillvägagångssätt för att lösa kemisk inkompatibilitet:

- Verifiera materialkompatibilitetsdiagram - Lita inte på generiska kompatibilitetskrav; testa specifika materialkvaliteter

- Analysera molekylär kompatibilitet - Beakta polaritet, ytenergi och molekylstruktur

- Test av bindningsstyrka - Genomför standardiserade skal- eller dragprov för att kvantifiera vidhäftningen

- Justera materialvalen - Överväg adhesionsmodifierade kvaliteter som är särskilt formulerade för övergjutning

- Ändra processparametrar - Justera temperaturer, tryck och kylhastigheter för att optimera bindningen

I ett nyligen genomfört projekt på PTSMAKE upptäckte vi ihållande delaminering mellan PC- och TPE-komponenter. I stället för att omedelbart byta material modifierade vi först temperaturprofilen i gränssnittet och ökade temperaturen i gjutformen i bindningsområdet med 15°C. Denna enkla justering förbättrade molekyldiffusionen mellan materialen och löste delamineringsproblemet helt och hållet.

Hantering av termisk inkompatibilitet

Termisk inkompatibilitet uppstår när material har väsentligt olika krav på bearbetningstemperatur eller värmeutvidgningsegenskaper:

| Termisk fråga | Vanliga symtom | Praktiska lösningar |

|---|---|---|

| Felaktig bearbetningstemperatur | Nedbrytning av det första materialet under det andra skottet | Välj material med överlappande bearbetningsfönster |

| Skillnader i värmeutvidgning | Vridning, spänningssprickor efter kylning | Designfunktioner för att tillgodose differentiell rörelse |

| Värmekänslighet | Missfärgning, materialnedbrytning | Använd värmesköldar eller optimera cykeltiderna |

| Skillnader i kylningshastighet | Intern stress, dimensionella frågor | Balansera kylkanalerna för att skapa jämn kylning |

De flesta problem med termisk kompatibilitet kan lösas genom korrekt temperaturreglering av gjutformen. Genom att införa oberoende temperaturzoner för olika delar av formen kan man få en exakt värmestyrning vid det kritiska gränssnittet mellan materialen.

Flash-formation: Kontroll av oönskat materialflöde

Flash - tunt överskottsmaterial som flyter ut ur formhålan längs skiljelinjer - är en av de vanligaste visuella defekterna vid tvåskottformning. Även om det förekommer i alla gjutningsprocesser skapar tvåskottsgjutning unika utmaningar vid gränssnittet mellan materialen.

Identifiering av grundorsakerna till Flash

Blixtar kan komma från flera olika källor i applikationer med två skott:

-

Problem med formkonstruktion

- Otillräcklig klämkraft vid materialgränssnitt

- Otillräcklig avluftning orsakar tryckuppbyggnad

- Felaktig utformning av skiljeväggen vid materialövergångar

-

Problem med processparametrar

- Överdrivet injektionstryck pressar in material i luckor

- Otillräckligt hålltryck gör att materialet kan expandera

- Felaktig materialviskositet på grund av temperaturproblem

-

Materialspecifika faktorer

- Material med högt flöde hittar mikroskopiska vägar

- Material med utdragen vätskefas före stelning

- Inkonsekvent materialberedning (fukt, föroreningar)

Systematisk eliminering av blixtar

För att effektivt eliminera blixt i tvåbildsapplikationer följer jag detta metodiska tillvägagångssätt:

-

Undersök mönster för placering av blixtar

- Flash vid skiljeväggar indikerar problem med fastspänning

- Blixten vid utskjutningsstiften tyder på problem med stiftens passform

- Flash vid materialgränssnitt pekar på designproblem

-

Verifiera mögelns skick

- Kontrollera om det finns mögelskador eller slitage på blixtpunkterna

- Mät den faktiska klämkraften över formytan

- Inspektera om det finns blockerade ventiler som ökar trycket i hålrummet

-

Optimera processparametrarna

- Minska insprutningshastigheten och insprutningstrycket om möjligt

- Justera formtemperaturen för att kontrollera materialflödet

- Implementera stegvisa injektionsprofiler för att minska tryckspikar

-

Genomföra konstruktionsändringar vid behov

- Lägg till överströmningsbrunnar vid problematiska områden

- Omforma avstickslinjerna för att undvika kritiska estetiska områden

- Öka klämytan vid högtryckspunkter

På PTSMAKE stötte vi på ihållande problem med flash i en medicinteknisk komponent där TPE övergjöts på PC. Genom att implementera en stegvis injektionsprofil som gradvis minskade trycket när kaviteten fylldes, eliminerade vi flash samtidigt som vi bibehöll fullständig fyllning av den komplexa geometrin.

Ofullständig fyllning: Säkerställa perfekt formning av delar

Ofullständig fyllning - där materialet inte når alla delar av formhålan - skapar icke-funktionella eller estetiskt oacceptabla delar. I tvåskottsapplikationer förvärras denna utmaning av interaktionen mellan redan kylt material från första skottet och det inkommande andra materialet.

Problem med fyllning av första skottet

När det första materialet inte lyckas fylla hålrummet helt skapas en kaskad av problem:

- Saknade funktioner i baskomponenten

- Felaktigt underlag för det andra skottet

- Inkonsekventa kylningsmönster som påverkar second-shot-flödet

- Potentiella kortslutningar i båda materialen

För att lösa problem med fyllning av första skottet:

- Optimera grindarnas placering och storlek - Säkerställa korrekt materialflöde till avlägsna områden

- Justera materialets temperatur - Höj temperaturen för att förbättra flödesegenskaperna

- Ändra profil för insprutningshastighet - Skapa en dynamisk hastighetsprofil som matchar kavitetens geometri

- Kontrollera om det finns luftfällor - Lägg till eller förstora ventilationsöppningar där luft kan förhindra fullständig fyllning

- Överväg materialval - Byt till högre flödeskvaliteter om det behövs

Specifika utmaningar för andra skottet

Det andra skottet innebär unika fyllningsutmaningar eftersom materialet måste flöda runt eller bredvid en redan stelnad komponent:

- Interferens med kallt substrat - Det första skottet kyler det andra materialet i förtid

- Begränsade flödesvägar - Komplexa geometrier skapar utmanande flödesvägar

- Inneslutning av luft - Luft fångas upp mellan det första skottet och mögelytorna

- Värmeabsorption - Det första materialet absorberar värme från det andra materialet

I särskilt utmanande fall använder vi oss av flödessimulering i dator för att optimera grindplaceringar och processförhållanden innan stålet skärs, vilket sparar betydande omarbetningskostnader och förkortar utvecklingstiderna.

Processoptimering för komplett fyllning

För konsekvent fyllning i applikationer med två skott bör du överväga dessa processjusteringar:

| Parameter | Justering | Förväntat resultat |

|---|---|---|

| Formtemperatur | Ökning med 10-20°C vid gränsytor | Förhindrar för tidig frysning av andra material |

| Insprutningshastighet | Öka den initiala hastigheten, sedan måttlig | Säkerställer att materialet når ändpunkterna före kylning |

| Bakre tryck | Måttlig ökning (50-100 psi) | Förbättrar materialhomogeniteten och minskar gasinnehållet |

| Håll tryck | Förläng tiden med 10-20% | Kompenserar för kylningseffekter av första skottet |

| Torkning av material | Säkerställ fullständig borttagning av fukt | Förhindrar problem med viskositeten på grund av fuktkontaminering |

För att komma till rätta med ofullständig fyllning krävs ett helhetsgrepp som tar hänsyn till både konstruktions- och processfaktorer. När båda optimeras på rätt sätt kan även de mest komplexa geometrierna med två skott fyllas på ett konsekvent sätt.

Fel vid limning: Säkerställa starka materialgränssnitt

Den avgörande egenskapen hos framgångsrika formgjutna delar är en stark och hållbar bindning mellan materialen. När denna bindning misslyckas äventyras hela syftet med tvåskottsprocessen.

Skillnad mellan olika typer av bondingfel

Att förstå den specifika typen av bindningsfel hjälper till att hitta lämpliga lösningar:

-

Fel på limmet - Fullständig separation vid gränssnittet med rena materialytor

- Indikerar grundläggande kemisk inkompatibilitet

- Tyder på felaktig ytenergi mellan materialen

- Kan bero på ytkontaminering

-

Sammanhållande misslyckande - Materialet rivs av nära men inte exakt vid gränssnittet

- Indikerar generellt god vidhäftning men svagheter i materialet

- Kan bero på försämrade materialegenskaper

- Orsakas ibland av överdriven spänningskoncentration

-

Blandat misslyckande - Kombination av adhesivt och kohesivt brott

- Vanligast i produktionsmiljöer

- Föreslår partiell kompatibilitet eller processinkonsistens

- Ger ledtrådar till förbättringar av både material och processer

Optimering av ytpreparering

Skicket på ytan på det första skottet har en dramatisk inverkan på bindningsstyrkan:

- Ytans renhet - Avlägsna alla rester och föroreningar från mögelspridare

- Ytenergi - Överväg plasma- eller koronabehandling för att öka bindningsförmågan

- Ytstruktur - Genomföra mikroskopisk texturering för att öka den effektiva ytan

- Temperaturreglering - Optimera yttemperaturen före det andra skottet

Ytbehandling är särskilt viktigt när man arbetar med utmanande materialkombinationer som polyolefiner (PP/PE) med tekniska termoplaster.

Processparametrar för förbättrad limning

Genom att finjustera processparametrarna kan bindningen förbättras dramatiskt utan materialförändringar:

-

Temperaturhantering för gränssnitt

- Öka formtemperaturen vid gränssnittsområden

- Optimera kyltiden mellan bilderna

- Överväg lokal uppvärmning av formen vid kritiska bindningsområden

-

Injektionsparametrar justering

- Måttlig insprutningshastighet för att förhindra att materialet skjuvas

- Optimera hålltrycket för att säkerställa intim materialkontakt

- Justera mottrycket för att avlägsna innesluten luft

-

Optimering av tidsinställning

- Minimera fördröjningen mellan bilderna när varmlimning önskas

- Tillåt specifika kylperioder för halvkristallina polymerer

- Lär dig hur olika ytstrukturer kan förbättra ergonomin och användarupplevelsen hos dina produkter. ↩

- Upptäck hur rätt materialval dramatiskt kan förbättra produkternas prestanda och hållbarhet. ↩

- Lär dig hur materialkompatibilitet påverkar produktens hållbarhet och tillverkningskostnaderna. ↩

- Lär dig hur rätt materialval dramatiskt kan förbättra bindningsstyrkan och produktens hållbarhet. ↩