PEEK:s exceptionella egenskaper gör den perfekt för högpresterande applikationer, men bearbetningen av denna avancerade polymer innebär unika utmaningar. Många tillverkare kämpar med värmeutveckling, gradbildning och att uppnå de snäva toleranser som krävs för kritiska komponenter inom flyg och medicin.

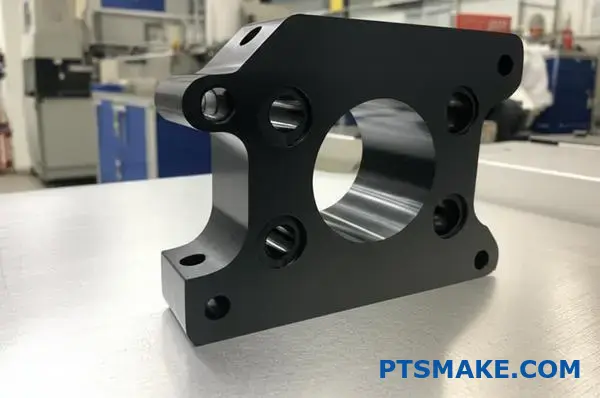

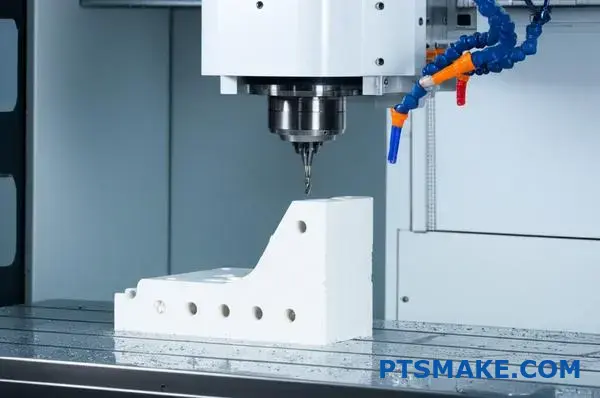

CNC-bearbetning av PEEK ger överlägsen dimensionell precision, komplexa geometrier och exceptionell ytkvalitet för flyg-, medicin- och fordonstillämpningar där traditionella tillverkningsmetoder inte räcker till.

Jag arbetar med ingenjörer som behöver PEEK-delar som uppfyller strikta specifikationer utan kompromisser. Nyckeln ligger i att förstå PEEK:s beteende under bearbetningen och tillämpa rätt tekniker för att klara vanliga utmaningar som värmehantering och spänningsavlastning. Från medicinska implantat som kräver biokompatibilitet till konsoler för flyg- och rymdindustrin som kräver strukturell integritet - framgångsrik bearbetning av PEEK kräver specialkunskaper och beprövade processer.

Varför utmärker sig PEEK vid CNC-bearbetning för högpresterande industrier?

Har du någonsin specificerat ett material för en kritisk komponent, bara för att se det gå sönder under extrem värme eller kemisk exponering? Är traditionella metaller för tunga och standardplaster inte tillräckligt starka för din design?

PEEK (Polyetheretherketone) är utmärkt för CNC-bearbetning tack vare sin unika kombination av extrem termisk stabilitet, överlägsen mekanisk styrka, bred kemisk resistens och biokompatibilitet. Detta gör det till ett lättviktigt, högpresterande alternativ till metaller i branscher där komponentfel inte är ett alternativ.

De oöverträffade egenskaperna hos PEEK

När ingenjörer behöver ett material som klarar de tuffaste miljöerna står PEEK ofta högst upp på listan. Dess molekylära struktur ger det en uppsättning egenskaper som gör det unikt lämpat för krävande tillämpningar där andra material snabbt skulle brytas ned. I våra projekt på PTSMAKE har vi sett PEEK lösa utmaningar som metaller och andra polymerer helt enkelt inte kunde. Låt oss gå igenom vad som gör PEEK till ett sådant kraftpaket inom CNC-bearbetning.

Överlägsen termisk stabilitet

En av PEEK:s mest berömda egenskaper är dess förmåga att bibehålla sina mekaniska egenskaper vid extremt höga temperaturer. Med en kontinuerlig användningstemperatur på upp till 260°C (500°F) mjuknar eller deformeras den inte som många andra plaster. Detta är avgörande för komponenter i bilmotorer, flyg- och rymdsystem och utrustning för borrning i bottenhål. Denna stabilitet innebär också att den hanterar den värme som genereras under CNC-bearbetningsprocessen exceptionellt bra, vilket gör att vi kan uppnå snäva toleranser utan att materialet vrider sig. Materialets låga värmeledningsförmåga kräver ett särskilt tillvägagångssätt under bearbetningen, men resultatet är en mycket stabil och tillförlitlig detalj.

Exceptionell kemisk resistens

PEEK står emot en mängd olika kemikalier, inklusive aggressiva syror, baser och kolväten. Det uppvisar anmärkningsvärda hydrolysresistens1vilket innebär att det inte bryts ned ens när det utsätts för högtrycksånga och vatten i tusentals timmar. Det gör det till ett förstahandsmaterial för medicintekniska produkter som genomgår upprepad ångsterilisering (autoklavering) och för komponenter i den kemiska processindustrin. När en kund behöver en del som ska utsättas för jetbränsle eller starka industriella lösningsmedel är PEEK ofta vår första rekommendation.

Jämförelse mellan PEEK och andra högpresterande material

För att sätta dess kapacitet i perspektiv följer här en snabb jämförelse baserad på data från våra materialleverantörer och interna tester.

| Fastighet | PEEK (ej fylld) | Aluminium 6061-T6 | Ultem 1000 |

|---|---|---|---|

| Draghållfasthet | ~95 MPa | ~310 MPa | ~105 MPa |

| Temperatur vid drift | ~260°C | ~150°C | ~170°C |

| Täthet | 1,32 g/cm³ | 2,70 g/cm³ | 1,27 g/cm³ |

| Kemisk beständighet | Utmärkt | Dålig (korroderar) | Bra |

Som framgår av tabellen är aluminium starkare, men PEEK erbjuder en överlägsen kombination av högtemperaturprestanda och kemikaliebeständighet till nästan halva vikten. Det ger ett svårslaget förhållande mellan styrka och vikt, vilket gör det till en idealisk kandidat för metallersättningsprojekt.

PEEK i aktion: Där det överträffar konkurrenterna

De teoretiska egenskaperna hos PEEK är imponerande, men dess verkliga värde demonstreras i verkliga, uppdragskritiska tillämpningar. I olika branscher med höga insatser erbjuder CNC-bearbetade PEEK-delar lösningar som tidigare var ouppnåeliga med metaller eller andra polymerer. Dess unika kombination av egenskaper gör det möjligt för ingenjörer att tänja på gränserna för design och prestanda.

Flyg- och rymdindustrin: Lättvikt utan kompromisser

Inom flyg- och rymdindustrin räknas varje gram. Att ersätta metallkomponenter med lättare alternativ kan leda till betydande bränslebesparingar och ökad nyttolastkapacitet under ett flygplans hela livslängd. Vi har bearbetat PEEK-detaljer för tillämpningar som sträcker sig från elektriska kontakter och kabelisolering till strukturella fästen och tryckbrickor. Här minskar PEEK inte bara vikten utan ger också utmärkt motståndskraft mot flygbränslen och hydraulvätskor. Dess inbyggda flamskydd och låga rökutsläpp är viktiga säkerhetsegenskaper som gör det till ett självklart val för kabinkomponenter.

Medicinteknik: Biokompatibilitet och steriliserbarhet

Inom det medicinska området krävs material som är säkra för mänsklig kontakt och som tål rigorösa steriliseringsprocedurer. PEEK är biokompatibelt, vilket innebär att det inte orsakar några negativa reaktioner när det kommer i kontakt med levande vävnad, vilket gör det lämpligt för implantat som ryggradsfusionsburar och tandfixturer. Dessutom är dess förmåga att klara hundratals cykler av sterilisering med ånga, gamma och etylenoxid (EtO) utan att försämras en viktig fördel. På PTSMAKE har vi tillverkat anpassade kirurgiska instrument och komponenter för diagnostisk utrustning av PEEK, där dess radiolucens (genomskinlighet för röntgenstrålar) möjliggör tydlig avbildning utan störningar.

Elektronik- och halvledartillverkning

Kraven inom elektronikindustrin är unika. Materialen måste ofta vara elektriskt isolerande, dimensionsstabila och rena för att inte förorena känsliga processer. CNC-bearbetad PEEK används för att tillverka verktyg för waferhantering, testhylsor och isolatorer eftersom det bibehåller sin styrka och styvhet vid höga temperaturer samtidigt som det har mycket låg avgasning. Detta förhindrar att flyktiga föreningar frigörs som kan störa halvledartillverkningen. De utmärkta dielektriska egenskaperna gör det också idealiskt för högfrekventa kontakter och isolatorer där signalintegriteten är av största vikt. PEEK:s hållbarhet garanterar att dessa komponenter har en lång livslängd, även i tillverkningsmiljöer med kontinuerlig användning.

PEEK utmärker sig inom CNC-bearbetning för högpresterande industrier eftersom dess egenskaper helt enkelt är oöverträffade av de flesta material. Dess förmåga att motstå extrema temperaturer, starka kemikalier och mekanisk påfrestning gör det till ett pålitligt val där fel är oacceptabelt. PEEK är en mångsidig och kraftfull lösning på de mest krävande tekniska utmaningarna, från viktreducering inom flygindustrin till patientsäkerhet inom medicinteknisk utrustning, vilket motiverar dess position som en förstklassig högpresterande polymer.

Flexibel design: Komplexa geometrier och anpassade lösningar.

Har du någonsin konstruerat en komplex PEEK-komponent och sedan upptäckt att traditionella tillverkningsmetoder som formsprutning inte kan producera den? Detta kan vara ett stort hinder för innovation.

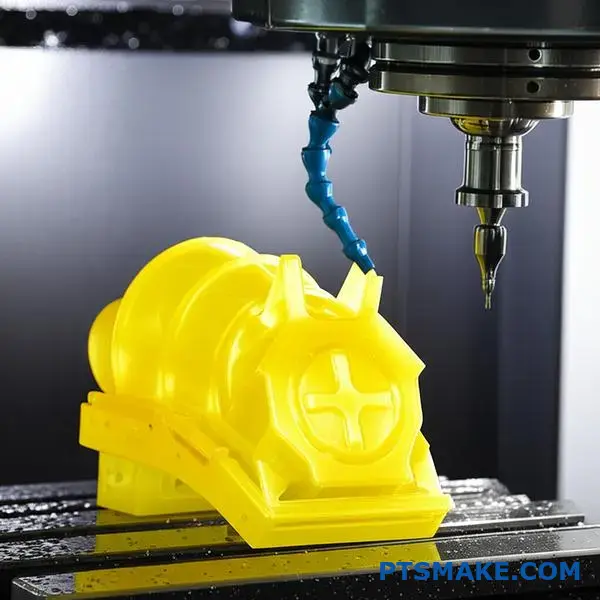

CNC-bearbetning erbjuder överlägsen designflexibilitet för PEEK, vilket gör det möjligt att skapa invecklade, mycket kundanpassade delar med komplexa geometrier och snäva toleranser. Denna subtraktiva metod fungerar direkt från en CAD-fil, vilket gör den perfekt för snabb prototypframtagning, designiteration och produktionskörningar med låg till medelhög volym.

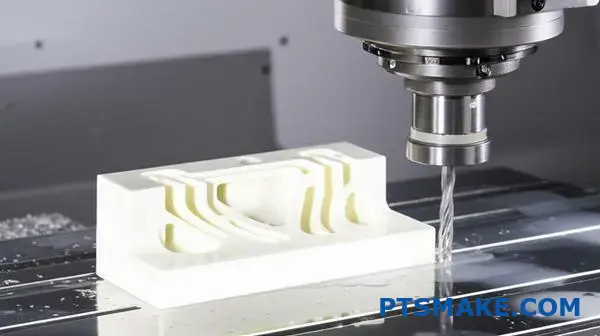

CNC-bearbetning skiljer sig fundamentalt från formsprutning. Istället för att spruta in smält material i en fast form används datorstyrda verktyg för att exakt avlägsna material från ett massivt block av PEEK. Denna subtraktiva process är nyckeln till den otroliga designfriheten. Den eliminerar de begränsningar som formkonstruktionen medför, t.ex. dragvinklar, avgränsningslinjer och begränsningar av interna funktioner. Det gör att ingenjörerna kan utforma detaljerna utifrån funktion, inte utifrån tillverkningsbegränsningar.

Varför PEEK CNC-bearbetning utmärker sig med komplexitet

På PTSMAKE arbetar vi ofta med kunder som behöver delar som helt enkelt inte är formbara. Den subtraktiva karaktären hos CNC-bearbetning översätts direkt till konkreta designfördelar.

Intrikata geometrier och invändiga funktioner

Med fleraxliga CNC-maskiner kan vi skapa funktioner som är omöjliga att forma i en gjutform. Detta inkluderar saker som sammankopplade komponenter, krökta interna kanaler för vätske- eller gasflöde och exakt placerade gängade hål i udda vinklar. Gjutformar förlitar sig på kärnor och stift som måste dras ut ur den färdiga delen, vilket allvarligt begränsar interna mönster. CNC-bearbetning har inga sådana begränsningar; ett verktyg kan närma sig arbetsstycket från många olika vinklar för att skära ut den nödvändiga geometrin. Denna nivå av kontroll över materialets kristallinitet2 på ytan är också en faktor som vi hanterar noggrant.

Underskärningar och oenhetliga väggar

Underskärningar är funktioner som hindrar en detalj från att matas ut direkt från en form. Även om komplexa formar med sidoreaktioner kan skapa vissa underskärningar, lägger de till betydande kostnader och komplexitet. CNC-bearbetning hanterar underskärningar med lätthet. På samma sätt föredrar formsprutning enhetlig väggtjocklek för att säkerställa korrekt materialflöde och förhindra defekter som sjunkmärken. Med PEEK CNC-bearbetning kan du designa delar med varierande väggtjocklekar optimerade för styrka och viktreduktion utan att oroa dig för tillverkningsfel.

| Funktionstyp | Genomförbarhet för CNC-bearbetning | Formsprutning Genomförbarhet |

|---|---|---|

| Komplexa underskärningar | Hög | Låg (kräver dyra sidoeffekter) |

| Vassa invändiga hörn | Hög | Låg (kräver radie för formhållfasthet) |

| Varierande väggtjocklek | Hög | Låg (benägen att sjunka och vrida sig) |

| Funktioner i mikrostorlek | Hög | Medium (Begränsad av formens precision) |

| Anpassade gängprofiler | Hög | Låg (kräver anpassade gjutformsinsatser) |

Den här tabellen visar tydligt hur CNC-bearbetning öppnar upp en ny värld av designmöjligheter för högpresterande polymerer som PEEK.

Flexibiliteten i CNC-bearbetning handlar inte bara om att skapa "omöjliga" former; det handlar om att påskynda hela produktutvecklingscykeln och möjliggöra kostnadseffektiv produktion för specifika applikationer. Det ger en strategisk fördel från den allra första prototypen till den slutliga produktionskörningen.

Från snabba prototyper till nischad produktion

Avsaknaden av verktyg är utan tvekan den största fördelen med CNC-bearbetning för anpassade PEEK-delar. Den tid och de pengar som sparas genom att inte skapa en formsprutningsform är betydande, särskilt under utvecklingsfasen.

Snabbare iteration av design

Inom produktutveckling är snabbhet avgörande. Om du behöver testa en PEEK-prototyp är CNC-bearbetning det snabbaste sättet att få en funktionell del i dina händer. Vi kan ofta förvandla en CAD-fil till en fysisk del på bara några dagar. Detta gör att ditt ingenjörsteam snabbt kan testa, validera och iterera på konstruktioner. Om en ändring behövs uppdaterar vi helt enkelt den digitala filen och bearbetar en ny version. Den här snabba återkopplingen förkortar utvecklingstiden drastiskt jämfört med de veckor eller månader som krävs för att modifiera en formsprutningsform.

Kostnadseffektiv produktion av små till medelstora volymer

Formsprutning är ett sifferspel. Den höga initiala kostnaden för formen är endast motiverad när den sprids över tiotusentals delar. Men tänk om du bara behöver några hundra eller ett par tusen delar för en specialiserad medicinsk utrustning eller en rymdtillämpning? Det är här CNC-bearbetning av PEEK briljerar. Det blir det mest ekonomiska valet för produktionskörningar med låga till medelhöga volymer. Enligt vår erfarenhet på PTSMAKE har vi hjälpt många kunder att undvika sexsiffriga verktygsinvesteringar för produkter med nischmarknadskrav genom att använda CNC-bearbetning som den slutliga produktionsmetoden.

| Produktionsfas | CNC-bearbetning | Formsprutning |

|---|---|---|

| Initial installationskostnad | Låg (Programmering och inställning) | Mycket hög (formkonstruktion och tillverkning) |

| Ledtid (första delen) | Dagar | Veckor / Månader |

| Kostnad per artikel (låg volym) | Måttlig | Extremt hög |

| Kostnad per del (hög volym) | Hög | Mycket låg |

| Designförändring Enkelhet | Mycket enkelt (modifiera CAD-fil) | Mycket svårt och dyrt (modifiera verktyget) |

I ett tidigare projekt arbetade vi till exempel med ett robotföretag som behövde ett mycket specialanpassat PEEK-gripdon till en ny automationslinje. Designen innehöll komplexa, asymmetriska konturer och integrerade luftkanaler. Det var inte bara nästan omöjligt att gjuta den här delen, utan de behövde också bara 200 enheter. CNC-bearbetning av PEEK var den perfekta lösningen som gav funktionella delar med hög precision utan verktygskostnader.

CNC-bearbetning öppnar upp för verklig designfrihet för PEEK-komponenter. Genom att ta bort begränsningarna från formsprutningen kan man skapa komplexa geometrier, underskärningar och anpassade funktioner. Denna förmåga är ovärderlig för snabb prototypframtagning och snabba designupprepningar. Dessutom är det en mycket kostnadseffektiv och praktisk lösning för produktionskörningar i låga till medelstora volymer, vilket gör att innovativa produkter kan nå marknaden utan de höga kostnader och långa ledtider som är förknippade med att skapa anpassade formar för tillverkning.

Materialeffektivitet och kostnadsoptimering vid CNC-bearbetning av PEEK?

Kämpar du med de höga kostnaderna för PEEK till dina komponenter? Känns varje skrotad del eller hög med chips som ett stort avbräck i projektbudgeten?

Optimering av materialeffektiviteten vid CNC-bearbetning av PEEK innebär att man använder avancerad CAM-programvara för smarta verktygsbanor, väljer ett material med nära nettoform och implementerar rigorösa processkontroller. Dessa strategier motverkar direkt höga materialkostnader genom att minimera spill och maximera utbytet från varje block av PEEK.

PEEK är en dyr högpresterande polymer. Varje gram avfall har en direkt inverkan på slutresultatet, så att maximera materialutnyttjandet är inte bara ett mål, det är en nödvändighet. Till skillnad från traditionella metaller kan kostnaden för råmaterialet vara en dominerande faktor i det slutliga priset på detaljen. Därför måste vårt sätt att närma oss bearbetningsprocessen vara fundamentalt annorlunda. På PTSMAKE fokuserar vi på att minska slöseriet redan från det första steget i projektplaneringen. Detta säkerställer att de inneboende fördelarna med CNC-bearbetning - precision och kontroll - utnyttjas fullt ut för att bevara detta värdefulla material.

Strategier för att minimera avfall i processen

Effektiv avfallsreduktion börjar långt innan maskinen slås på. Det handlar om noggrann planering och användning av sofistikerad teknik för att säkerställa att varje snitt är medvetet och effektivt. Målet är att bara ta bort det material som är absolut nödvändigt.

Smart inköp av råvaror

Istället för att börja med ett stort block av PEEK i standardstorlek köper vi ofta ämnen med nära netto-form. Det är specialanpassade eller extruderade profiler som redan ligger nära den slutliga detaljens mått. Detta enda beslut kan drastiskt minska mängden material som behöver bearbetas bort, vilket sparar både materialkostnader och värdefull maskintid. Även om den initiala kostnaden för ett ämne med nära nettoform kan vara något högre per kilo, är den totala projektkostnaden ofta lägre tack vare minskat spill och snabbare cykeltider. I några av våra tidigare projekt har detta tillvägagångssätt minskat materialspillet med över 30%.

Avancerad optimering av verktygsbanor

Det sätt på vilket ett skärande verktyg rör sig genom materialet är avgörande. Moderna CAM-program (Computer-Aided Manufacturing) möjliggör mycket intelligenta verktygsbanor som minimerar spill. Tekniker som trokoidfräsning använder till exempel höghastighetsskärningar med låg ingreppsgrad för att producera mindre och mer hanterbara spånor. Detta minskar inte bara påfrestningarna på materialet, vilket kan förhindra problem som arbetshärdning3men ger också möjlighet till mer exakt materialavverkning. En dåligt planerad verktygsbana kan leda till överdriven värme, verktygsslitage och i slutändan en skrotad detalj - den dyraste formen av avfall.

| Strategi för verktygsbanor | Typisk avfallsgenerering | Påverkan på cykeltid | Bäst för |

|---|---|---|---|

| Konventionell fräsning | Hög | Långsammare | Enkla geometrier, grovbearbetning |

| Höghastighetsbearbetning (HSM) | Medium | Snabbare | Komplexa ytor, efterbehandling |

| Trokoidal fräsning | Låg | Varierande | Djupa slitsar, fickor |

Även om interna processkontroller är viktiga är det också viktigt att förstå hur CNC-bearbetning står sig i jämförelse med andra tillverkningsmetoder för PEEK. Varje metod har sin egen materialeffektivitetsprofil, och valet av rätt metod beror i hög grad på projektets specifika krav, t.ex. volym, komplexitet och budget. Den subtraktiva karaktären hos CNC-bearbetning ses ofta som slösaktig, men det är en missuppfattning när den hanteras på rätt sätt.

CNC-bearbetning jämfört med andra tillverkningsmetoder

När man utvärderar produktionsmetoderna för PEEK-komponenter är det viktigt att inte bara se till råvarukostnaden utan även ta hänsyn till den totala tillverkningskostnaden, inklusive verktyg, installation och arbete.

Jämförelse med formsprutning

Formsprutning är en extremt materialeffektiv process för högvolymproduktion. När stålformen väl är skapad är mängden avfall per detalj minimal - ofta begränsad till granen och medbringarna, som ibland kan återvinnas. Den initiala kostnaden för att skapa denna form kan dock vara betydande och ofta uppgå till tiotusentals dollar. För prototyper eller lågvolymproduktion gör kostnaden för formen formsprutning ekonomiskt opraktisk. Det är här värdet av peek cnc-bearbetning eftersom det inte kräver några specialverktyg, vilket gör det mycket mer kostnadseffektivt för mindre kvantiteter.

Jämförelse med 3D-utskrift (additiv tillverkning)

3D-utskriftsmetoder som FDM (Fused Deposition Modeling) och SLS (Selective Laser Sintering) är additiva, vilket innebär att de bygger upp delarna lager för lager. Det gör dem otroligt materialeffektiva, med nästan inget avfall. De är fantastiska för att skapa mycket komplexa engångsprototyper. 3D-utskrivna PEEK-delar kan dock ofta inte matcha den mekaniska styrkan, de snäva toleranserna eller den överlägsna ytfinish av en del som bearbetas från ett massivt block. För funktionella komponenter i krävande applikationer som flyg- och rymdindustrin eller medicintekniska produkter är tillförlitligheten hos en CNC-bearbetad del vanligtvis inte förhandlingsbar.

| Tillverkningsmetod | Material Avfall | Kostnad i förskott | Idealisk produktionsvolym |

|---|---|---|---|

| CNC-bearbetning | Låg till medelhög | Låg (ingen verktygsutrustning) | 1 - 10,000 |

| Formsprutning | Mycket låg | Mycket hög | 10,000+ |

| 3D-utskrift (FDM/SLS) | Mycket låg | Låg till medelhög | 1 - 100 |

I slutändan handlar valet av rätt metod om att balansera kostnad, volym och prestandakrav för dina PEEK-komponenter.

För att kunna kontrollera kostnaderna vid CNC-bearbetning av PEEK måste materialeffektiviteten maximeras. Detta uppnås inte genom en enda åtgärd utan genom en heltäckande strategi. Det börjar med att köpa in material som är nära nettoform och använda avancerad CAM-programvara för optimerade verktygsbanor för att minimera skrot. Jämfört med formsprutning och 3D-printning erbjuder CNC-bearbetning en unik balans. Man undviker de höga initiala verktygskostnaderna för gjutning och får överlägsna mekaniska egenskaper och precision som ännu inte kan uppnås med de flesta additiva metoder.

Ytkvalitet och dimensionell precision: Uppfyller du snäva toleranser?

Har du någonsin specificerat en PEEK-del med spegelblank yta och snäva toleranser, bara för att få en komponent som inte klarar inspektionen? Det är ett vanligt bakslag som kan få hela projekt att spåra ur.

För att uppnå överlägsen ytkvalitet och dimensionell precision i PEEK-detaljer krävs helt och hållet specialiserad CNC-bearbetning. I denna process används optimerade skärverktyg, exakt kontroll över hastigheter och matningar samt strategisk värmehantering för att leverera konsekventa, felfria komponenter som uppfyller de strängaste industristandarderna.

När vi talar om högpresterande applikationer, särskilt inom medicin- och flygsektorn, är "tillräckligt bra" helt enkelt inte ett alternativ. Ytkvaliteten och måttprecisionen hos en PEEK-komponent är inte bara estetiska överväganden; de är grundläggande för dess funktion, säkerhet och tillförlitlighet. Enligt min erfarenhet på PTSMAKE är dessa två faktorer ofta de mest kritiska punkterna i diskussionen med våra kunder.

Det icke förhandlingsbara behovet av en överlägsen finish

En komponents yta kan drastiskt förändra dess prestandaegenskaper. Kraven ändras beroende på slutanvändningen, men behovet av kontroll förblir konstant.

Tillämpningar för medicintekniska produkter

I medicintekniska produkter, som ortopediska implantat eller kirurgiska guider, är en slät yta avgörande för biokompatibiliteten. En skrovlig eller ojämn yta kan skapa mikroskopiska sprickor där bakterier kan kolonisera, vilket ökar risken för infektion. För rörliga delar i ett implantat är det dessutom viktigt med en lägre ytjämnhet4 minskar friktion och slitage, vilket förlänger enhetens livslängd. Korrekt ytbehandling säkerställer också att komponenterna kan steriliseras effektivt utan att biologiskt material fastnar.

Flyg- och rymdindustrin samt högteknologiska industrier

Inom flyg- och rymdindustrin kan ett ytfel vara en katastrofal startpunkt för materialbrott. Mikrosprickor eller verktygsmärken fungerar som spänningskoncentratorer, vilket kan leda till utmattningssprickor under de extrema vibrations- och tryckvariationer som är vanliga under flygning. För tätningar och packningar har ytfinishen en direkt inverkan på tätningseffektiviteten och förhindrar läckage av kritiska vätskor eller gaser.

Varför snäva toleranser är uppdragskritiska

Måttnoggrannhet säkerställer att delarna passar och fungerar tillsammans som avsett. I en komplex montering, t.ex. en satellitutskjutningsmekanism eller en kirurgisk robotarm, kan toleranserna mellan flera komponenter utgöra skillnaden mellan framgång och misslyckande. CNC-bearbetning av PEEK gör det möjligt för oss att hålla toleranser som ofta är omöjliga med andra metoder som gjutning, särskilt på kritiska funktioner.

Här är en förenklad bild av hur kraven varierar mellan olika branscher, baserat på projekt som vi har hanterat.

| Tillämpningssektor | Typisk tolerans (mm) | Ytfinish (Ra, µm) | Grundläggande krav |

|---|---|---|---|

| Medicinska implantat | ±0.010 | < 0.4 | Biokompatibilitet, låg friktion |

| Tätningar för flyg- och rymdindustrin | ±0.025 | < 0.8 | Tätningsintegritet, slitstyrka |

| Hantering av halvledare | ±0.020 | < 0.8 | Icke-kontaminering, dimensionell stabilitet |

| Drivlina för bilar | ±0.050 | < 1.6 | Värmebeständighet, hållbarhet |

För att konsekvent uppnå dessa specifikationer krävs mer än bara bra utrustning; det krävs en djup förståelse för hur PEEK beter sig under bearbetningsstress.

Att beskriva behovet av precision är en sak, att leverera det är en annan. CNC-bearbetning är nyckeln till att förvandla ett block av PEEK till en komponent som uppfyller högt ställda krav. Processen är i sig byggd för precision, men att bemästra den med ett material som PEEK kräver specifik expertis för att övervinna dess unika utmaningar.

Hur CNC-bearbetning ger oöverträffad kontinuitet

Den främsta fördelen med CNC (Computer Numerical Control) är repeterbarheten. När vi väl har ringat in det perfekta bearbetningsprogrammet för en PEEK-komponent - optimerat verktygsbanor, hastigheter, matningar och kylvätskeflöde - kan vi producera hundratals eller tusentals delar som är praktiskt taget identiska. Det här är något som helt enkelt inte är möjligt med manuella processer.

Eliminera defekter innan de uppstår

Många av de vanliga problemen i samband med bearbetning av polymerer kan undvikas redan från början.

Förhindrande av grader

Grater är små, oönskade upphöjda kanter av material som blir kvar efter en skärande bearbetning. I medicinska eller elektroniska komponenter kan en lös grad vara en katastrof. Vi förebygger grader i PEEK genom att använda extremt vassa, specialbelagda hårdmetallverktyg och tekniker som klättringsfräsning, där verktyget skär "ned" i materialet. Detta skapar en ren klippning i stället för att trycka och riva sönder plasten.

Kontroll av skevhet och inre spänning

PEEK är termiskt stabilt, men den värme som alstras vid skärpunkten kan orsaka spänningar och skevhet, särskilt i tunnväggiga detaljer. Enligt våra interna tester är en kombination av glödgning före bearbetning (för att minska inre spänningar från tillverkningen av råmaterialet) och användning av högtryckskylmedel under bearbetningen mycket effektiv. Kylvätskan smörjer inte bara utan, vilket är ännu viktigare, transporterar bort värmen från detaljen och verktyget direkt.

Upprätthållande av branschens kvalitetsriktmärken

Att uppfylla standarder som ISO 13485 (medicintekniska produkter) eller AS9100 (flyg- och rymdindustrin) handlar om mer än bara den slutliga delen. Det handlar om ett omfattande kvalitetsledningssystem som styr hela processen peek cnc-bearbetning arbetsflöde. Detta inkluderar:

- Spårbarhet för material: Dokumentering av råvarupartiet från leverantören hela vägen till den färdiga komponenten.

- Validering av processer: Bevisar att vår maskinbearbetningsprocess konsekvent producerar detaljer som uppfyller specifikationerna.

- Inspektion under pågående process: Använda koordinatmätmaskiner (CMM) och andra metrologiverktyg för att verifiera mått i kritiska skeden, inte bara i slutet.

Detta rigorösa tillvägagångssätt säkerställer att varje PEEK-del som vi levererar från PTSMAKE inte bara är tillverkad för tryckning, utan också stöds av en process som garanterar dess kvalitet och tillförlitlighet.

I kritiska tillämpningar som medicin och flyg är PEEK-komponenternas ytkvalitet och måttnoggrannhet avgörande för säkerhet och prestanda. För att uppnå de snäva toleranser och släta ytor som krävs krävs specialiserad CNC-bearbetning av PEEK. Denna metod ger den repeterbarhet som krävs för att eliminera vanliga defekter som grader och skevhet, vilket säkerställer att varje del konsekvent uppfyller stränga industristandarder som ISO 13485 och AS9100. Det är en process där precision inte är ett mål - det är baslinjen.

Att övervinna utmaningar vid maskinbearbetning: Värme, grader och renhet.

Har du någonsin varit med om att en kritisk PEEK-komponent gått sönder på grund av mikroskopiska grader eller osynlig kontaminering? Det är ett vanligt bakslag som kan äventyra ett helt projekts tidslinje och budget.

För att klara CNC-bearbetning av PEEK krävs tre huvudstrategier: aktiv hantering av värmeutveckling med avancerad kylning, förebyggande av grader med optimerade verktygsbanor och vassa fräsar samt implementering av rigorösa rengöringsprotokoll för att uppfylla de stränga kraven från branscher som medicinteknik och halvledartillverkning.

PEEK:s låga värmeledningsförmåga är ett tveeggat svärd. Samtidigt som det gör materialet till en utmärkt isolator i den slutliga applikationen skapar det betydande utmaningar under bearbetningen. Den värme som alstras av skärverktyget har ingenstans att ta vägen, utan koncentreras till verktygsspetsen och arbetsstyckets yta. Detta kan leda till lokal smältning, dålig ytfinhet och snabbt verktygsslitage.

Tämja värmen

Att effektivt hantera termisk uppbyggnad är det första kritiska steget. Även om traditionella kylvätskor kan vara till hjälp är de ofta inte tillräckliga och kan medföra kontamineringsrisker. För CNC-bearbetning av PEEK med hög precision förlitar vi oss på mer avancerade metoder. Högtryckskylvätska kan t.ex. blästra bort spånor från skärzonen mer effektivt och förhindra att de smälter och fastnar på ytan igen. För de mest krävande applikationerna har vi utforskat kryogen bearbetning, där flytande kväve används för att underkyla materialet, vilket gör det mer sprött och ger en renare skärning. Verktygsvalet är också avgörande. Vi ser ofta att extremt vassa, obelagda hårdmetallverktyg ger exceptionellt bra resultat eftersom de minimerar friktionen. I vissa situationer kan en DLC-beläggning (Diamond-Like Carbon) minska friktionskoefficienten ytterligare.

Att vinna kampen mot graderna

Fräsning är ett återkommande problem med duktila material som PEEK. I stället för att skäras bort på ett rent sätt tenderar materialet att deformeras och tryckas, vilket lämnar efter sig irriterande, fastsittande plaststrängar. Det här är inte bara kosmetiska brister; de kan störa monteringen, påverka komponenternas prestanda och äventyra steriliteten i medicintekniska produkter. Grater är små, oönskade materialbitar som sitter kvar på detaljen efter bearbetningen. De bildas eftersom PEEK, som är en duktil polymer, är benägen att plastisk deformation5 i stället för att spräckas rent när ett skärverktyg går in i den. Lösningen ligger i optimerade skärstrategier.

Strategiska verktygsbanor och parametrar

Klämfräsning är nästan alltid att föredra framför konventionell fräsning för PEEK. Det ger ett spån som är tjockast i början av skäret och tunnare vid utloppet, vilket drastiskt minskar sannolikheten för att det bildas en stor utloppsgrat. Vi kombinerar detta med noggrant kontrollerade parametrar som baseras på våra interna tester.

| Parameter | Rekommendation | Motivering |

|---|---|---|

| Skärhastighet | Hög | Minskar verktygets kontakttid och minimerar värmeöverföringen till detaljen. |

| Matningshastighet | Måttlig till hög | Förhindrar gnidning, vilket genererar överskottsvärme och verktygsslitage. |

| Verktygets skärpa | Extremt skarp | Säkerställer en ren klippning i stället för deformation av materialet. |

| Kylvätska | Högt tryck/volym | Avlägsnar aggressivt värme och spånor från skärzonen. |

Även med perfekt programmering kan vissa mikrogravar kvarstå. I dessa fall krävs en validerad, kontrollerad gradningsprocess, oavsett om den är manuell eller automatiserad, för att säkerställa att den slutliga detaljen uppfyller specifikationerna.

Utöver värme och grader är kontaminering den tysta mördaren i projekt som involverar högpresterande polymerer som PEEK. För allmänna industrikomponenter kan det räcka med en standardrengöringsprocess. Men för delar som används i medicinska implantat, utrustning för halvledartillverkning eller flyg- och rymdsystem är definitionen av "ren" på en helt annan nivå. Eventuella rester av skärvätska, mikroskopiska partiklar från verktyg eller till och med oljor från människohänder kan leda till katastrofala fel.

Ett protokoll för absolut renhet

Att se till att detaljerna är rena är inte en eftertanke; det är en central del av tillverkningsprocessen som börjar innan det första snittet ens har gjorts. Enligt min erfarenhet på PTSMAKE är en flerstegsmetod det enda sättet att garantera den renhetsnivå som krävs för kritiska applikationer.

Steg 1: Förebyggande åtgärder vid källan

Vi börjar med att minimera tillförseln av föroreningar. Det innebär att vi använder specifika, medicinklassade och oljefria kylvätskor som inte lämnar några rester. För vissa projekt utför vi till och med torrbearbetning, vilket kräver mycket specifika verktyg och parametrar för att hantera värmen. För att eliminera risken för korskontaminering med metall använder vi ofta särskilda CNC-maskiner enbart för bearbetning av polymerer, särskilt för våra långvariga kunder inom medicinteknik. Detta förhindrar att mikroskopiska metallflagor från ett tidigare stål- eller aluminiumjobb bäddas in i PEEK-ytan.

Steg 2: Validerad rengöring och sköljning

En enkel tvätt är inte tillräckligt. Vårt protokoll för efterbearbetning är en robust process i flera steg som är utformad för att avlägsna alla främmande ämnen.

- Inledande tvätt: Avlägsnar grova föroreningar och kylvätska.

- Ultraljudsbad: Delarna sänks ned i ett bad med ett lösningsmedel som isopropylalkohol (IPA) och utsätts för högfrekventa ljudvågor. Denna process kaviterar och skrubbar varje yta och lossnar partiklar från även de mest komplexa inre geometrierna.

- Sköljning med DI-vatten: Flera sköljningar i avjoniserat (DI) vatten utförs för att avlägsna eventuella kvarvarande rengöringsmedel och säkerställa att inga mineraliska eller kemiska fläckar lämnas kvar när detaljen torkar.

Steg 3: Hantering i kontrollerad miljö

Processen är inte slutförd förrän detaljen är i kundens händer på ett säkert sätt. Efter den sista sköljningen sker all hantering i en kontrollerad miljö med puderfria handskar. Delarna förpackas och förseglas sedan i certifierade rena påsar för att bibehålla sin renhet under frakt och lagring.

| Etapp | Åtgärdspunkt | Syfte |

|---|---|---|

| Maskinbearbetning | Använd en särskild maskin/verktyg. | Förhindra korskontaminering av metall. |

| Maskinbearbetning | Välj biokompatibel kylvätska. | Undvik att lämna skadliga rester. |

| Rengöring | Ultraljudsbad i flera steg. | Avlägsna mikroskopiskt skräp från alla ytor. |

| Sköljning | Använd avjoniserat (DI) vatten. | Se till att det inte finns några mineral- eller kemikaliefläckar kvar. |

| Hantering | Använd puderfria handskar. | Förhindrar överföring av oljor och partiklar. |

| Förpackning | Förslut i rena, certifierade påsar. | Behåll sterilitet och renlighet under transport. |

För att framgångsrikt navigera genom komplexiteten i CNC-bearbetning av PEEK krävs ett tredelat tillvägagångssätt. Genom att hantera intensiv värme med rätt kylning och verktyg, kontrollera gradbildning med hjälp av optimerade skärstrategier och följa strikta rengöringsprotokoll i flera steg säkerställer vi att varje komponent uppfyller de högsta standarderna. Denna noggranna process är särskilt viktig för krävande medicinska tillämpningar och halvledartillämpningar, där precision, renhet och prestanda inte är förhandlingsbara.

Glödgning och stressavlastning: Säkerställa långsiktig prestanda.

Har du någonsin bearbetat en PEEK-komponent till perfektion, bara för att upptäcka att den är skev eller sprucken dagar senare? Ett sådant försenat fel kan äventyra hela projekt och göra dig frustrerad och försenad.

Glödgning är en kontrollerad värmebehandling som är nödvändig för PEEK-komponenter. Den avlastar inre spänningar från både råmaterialtillverkningen och bearbetningsprocessen, förhindrar skevhet och säkerställer den slutliga detaljens dimensionsstabilitet och långsiktiga mekaniska prestanda.

Tänk på en rå PEEK-materialform - en stav eller en platta - som en hårt lindad fjäder. Processen med extrudering eller gjutning av materialet skapar inre spänningar. Materialet ser stabilt ut, men dessa krafter är inlåsta. Så fort du börjar skära i det under CNC-bearbetningen av PEEK börjar du frigöra den lagrade energin ojämnt. Det är därför en del kan se perfekt ut direkt från maskinen men långsamt deformeras under de kommande 24-48 timmarna när de återstående spänningarna lägger sig. Glödgning är hur vi försiktigt varvar ner den där fjädern innan den orsakar problem.

Vetenskapen bakom PEEK:s interna stress

PEEK är en halvkristallin polymer. Det innebär att den har både ordnade kristallina regioner och oordnade amorfa regioner. Spänningar fastnar främst i dessa amorfa zoner under den inledande kylningen av råmaterialet. När du bearbetar materialet tar du bort lager som höll dessa spänningar i jämvikt. Delen försöker då hitta ett nytt, stabilt tillstånd, vilket ofta resulterar i dimensionsförändringar. Korrekt glödgning gör att polymerkedjorna kan slappna av och återgå till ett lågenergistabilt tillstånd som ligger långt över dess glasövergångstemperatur6 men under dess smältpunkt. Denna process är avgörande för att uppnå de snäva toleranser som krävs i krävande applikationer.

När ska man glödga? Ett tillvägagångssätt i två steg

Tidpunkten för glödgning är lika viktig som själva processen. För kritiska komponenter använder vi på PTSMAKE ofta en tvåstegsstrategi.

Steg 1: Förbearbetning (normalisering)

Detta steg innebär att råmaterialet glödgas innan någon betydande bearbetning påbörjas. Det stabiliserar materialet, vilket gör det mer förutsägbart att bearbeta och minskar risken för större skevheter under grovbearbetningen.Steg 2: Efterbearbetning (stressavlastning)

Efter större materialavverkning, och särskilt före slutbearbetning, utförs en mellan- eller slutglödgningscykel. Detta avlägsnar de nya spänningar som införs av skärverktygen, vilket säkerställer att de slutliga dimensionerna hålls exakt och förblir stabila under detaljens livslängd.

Tabellen nedan, som bygger på vår projekterfarenhet, illustrerar riskerna med att hoppa över dessa steg.

| Glödgningssteg | Utan glödgning | Med korrekt glödgning |

|---|---|---|

| Förbearbetning | Oförutsägbar materialrörelse under grovbearbetning; risk för sprickbildning. | Stabilt, förutsägbart material; förbättrad bearbetbarhet. |

| Efterbearbetning | Delen vrider sig eller ändrar dimension efter slutskärning. | Slutdimensionerna är stabila och tillförlitliga; långsiktig prestanda garanterad. |

| Sista delen | Hög risk för fel vid termisk eller mekanisk belastning. | Uppfyller alla specifikationer och fungerar tillförlitligt i den avsedda miljön. |

En lyckad glödgningsprocess handlar inte bara om att värma upp detaljen och låta den svalna. Det är ett mycket kontrollerat förfarande där varje variabel är viktig. Om man gör fel kan det vara värre än att inte göra det alls, eftersom felaktig kylning kan leda till ny termiska spänningar i komponenten. På PTSMAKE följer vi noggrant dokumenterade procedurer som är anpassade till den specifika PEEK-kvaliteten och detaljens geometri.

De tre kritiska faserna i en glödgningscykel

En typisk glödgningscykel för PEEK består av tre distinkta faser. Om man avviker från receptet i någon av dessa faser kan hela processen äventyras.

Uppvärmning (upptrappning): PEEK-komponenten placeras i en programmerbar ugn och värms långsamt och jämnt. En typisk hastighet som vi använder är cirka 15°C till 30°C per timme. En snabb uppvärmning kan skapa en termisk gradient mellan komponentens yta och dess kärna, vilket ökar påfrestningarna i stället för att minska dem.

Blötläggning (Dwell): När måltemperaturen har uppnåtts - vanligtvis runt 150°C (300°F) för ofylld PEEK - "blötläggs" detaljen vid den temperaturen. Blötläggningstiden är kritisk och beror helt och hållet på detaljens tjockaste tvärsnitt. En allmän tumregel är en timmes blötläggning för varje tum av tjockleken. Detta gör att värmen kan tränga igenom materialet helt och hållet, vilket säkerställer att hela detaljen når en jämn temperatur för spänningsrelaxering.

Kylning (nedtrappning): Detta är utan tvekan den viktigaste fasen. Delen måste kylas lika långsamt som den värmdes upp. Ofta krävs en kontrollerad nedkylning på 5 °C till 15 °C (10 °F till 25 °F) per timme. Om detaljen tas ut ur ugnen för att svalna i omgivande luft kommer den med största sannolikhet att bli skev och gå sönder. Ugnen måste programmeras så att den gradvis kyls ned till en temperatur under 65°C (150°F) innan detaljen kan tas ut på ett säkert sätt.

Tabellen nedan ger ett förenklat exempel på glödgningsparametrar för olika PEEK-material. Konsultera alltid materialtillverkarens datablad för specifika rekommendationer.

| PEEK kvalitet | Typisk blötläggningstemperatur | Kylningshastighet (max) | Anteckningar |

|---|---|---|---|

| Ofylld PEEK 450G | 300°F / 150°C | 10°F / 5°C per timme | Vanligast; känslig för snabb nedkylning. |

| 30% Glasfylld | 390°F / 200°C | 25°F / 15°C per timme | Högre temperatur krävs på grund av fyllmedel. |

| 30% Kolfiberfylld | 390°F / 200°C | 25°F / 15°C per timme | Liknar glasfylld; kräver exakt kontroll. |

Sammanfattningsvis är glödgning inte ett valfritt steg utan ett grundläggande krav för framgångsrik CNC-bearbetning av PEEK, särskilt för detaljer med snäva toleranser. Glödgningen minskar inre spänningar från råmaterialet och själva bearbetningsprocessen. En exakt kontrollerad cykel med långsam uppvärmning, tillräcklig blötläggning och gradvis kylning är avgörande för att förhindra skevhet och sprickbildning och därmed säkerställa detaljens långsiktiga dimensionsstabilitet och prestanda i den slutliga applikationen.

Tillämpningar inom industrin: Från implantat till komponenter för flyg- och rymdindustrin.

Har du någonsin undrat hur ett material kan vara tillräckligt starkt för en jetmotor och samtidigt tillräckligt säkert för ett ryggmärgsimplantat? Prestandakraven verkar omöjligt motsägelsefulla.

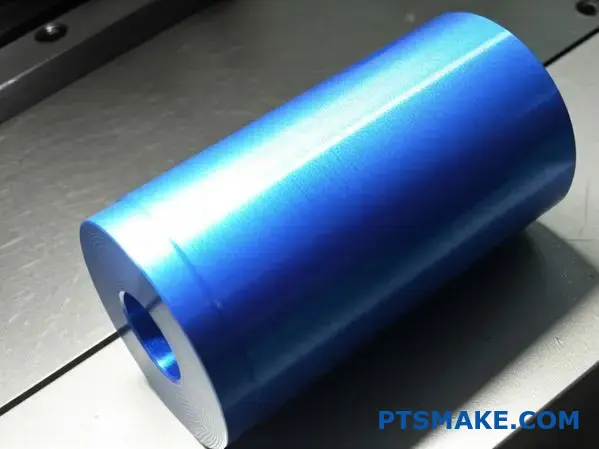

PEEK:s unika kombination av biokompatibilitet, kemisk beständighet och mekanisk styrka gör det till det perfekta valet för dessa krävande tillämpningar. Genom CNC-bearbetning av PEEK skapar vi exakta komponenter för medicin-, flyg-, fordons- och elektronikindustrin som uppfyller de strängaste prestandakraven.

Egenskaperna hos PEEK gör det till ett otroligt värdefullt material inom det medicinska området. Dess prestanda överträffar ofta traditionella material som titan, särskilt när precision är av största vikt.

Den medicinska revolutionen: PEEK-implantat och -enheter

En av de mest betydelsefulla tillämpningarna är inom ryggradsfusionskirurgi. Ryggmärgsburar av PEEK används ofta eftersom deras elasticitetsmodul är mycket lik mänskligt ben. Denna likhet bidrar till att minska stress shielding, ett fenomen där ett styvt implantat bär för mycket belastning, vilket gör att det omgivande benet försvagas. PEEK är dessutom radiolucent, vilket innebär att det är genomskinligt för röntgenstrålar. Detta gör att kirurgerna tydligt kan övervaka läkningsprocessen och benets tillväxt över tid, vilket är omöjligt med metallimplantat som skymmer sikten. I tidigare projekt på PTSMAKE har vi bearbetat komplicerade ryggradsburar som bidrar till bättre patientresultat.

Dentala läkningskåpor och distanser

Inom tandvården blir metallfria lösningar alltmer populära. PEEK är ett utmärkt material för läkningskappor, temporära distanser och till och med permanenta ramverk för proteser. Det är lätt, vilket förbättrar patientkomforten, och dess naturliga färg är mer estetiskt tilltalande än metall. Dess biokompatibilitet gör att det inte orsakar allergiska reaktioner. Precisionen som uppnås genom CNC-bearbetning av PEEK är avgörande här, eftersom dentala komponenter kräver perfekta passformer med toleranser som ofta mäts i mikrometer. Dessa delar måste integreras sömlöst utan att orsaka irritation eller framtida komplikationer, vilket gör tillverkningsprocessen lika viktig som själva materialet. Materialets förmåga att binda till ben, en process som stöder osteointegration7är också en nyckelfaktor för dess framgång.

| Funktion | PEEK | Titan av medicinsk kvalitet |

|---|---|---|

| Genomlysning av röntgenstrålar | Transparent för röntgenstrålar | Ogenomskinlig, blockerar sikten |

| Modulus | Liknar mänskligt ben | Mycket styvare än ben |

| Vikt | Lättvikt | Tyngre |

| Biokompatibilitet | Utmärkt, inert | Utmärkt, inert |

Utöver människokroppen har PEEK:s motståndskraft och låga vikt gjort det till ett material som används i branscher där fel inte är ett alternativ. Från himlen till vägen, dess tillämpningar expanderar snabbt.

Att nå nya höjder: Tillämpningar inom flyg- och rymdindustrin

Inom flygindustrin är varje gram viktigt. Minskad vikt innebär direkt bättre bränsleeffektivitet och ökad nyttolastkapacitet. PEEK erbjuder ett styrka/vikt-förhållande som kan mäta sig med vissa metaller, men med en bråkdel av densiteten. Vi bearbetar ofta PEEK till komponenter som fästen, klämmor och fästelement som används i alla delar av ett flygplan. Utöver vikten har PEEK utmärkta FST-värden (flame, smoke and toxicity), vilket innebär att det inte avger skadliga gaser när det utsätts för eld - ett kritiskt säkerhetskrav i en flygplanskabin. Dess motståndskraft mot aggressiva flygvätskor som jetbränsle och hydraulolja säkerställer också långsiktig tillförlitlighet.

Kugghjul och tätningar för bilar

Fordonsindustrin är ett annat område där PEEK briljerar. Högpresterande PEEK-kugghjul kan arbeta med mindre smörjning och buller jämfört med sina motsvarigheter i metall. De har utmärkt slitstyrka, vilket förlänger livslängden på kritiska transmissions- och motorkomponenter. Tätningar och tryckbrickor tillverkade av PEEK är också vanliga, eftersom de tål de höga temperaturer och frätande kemikalier som finns i moderna motorer. Med den ökande användningen av elfordon blir PEEK:s utmärkta elektriska isoleringsegenskaper ännu viktigare för komponenter i batteripaket och elmotorer.

Strömförsörjning för modern elektronik

Inom elektronik används PEEK för högpresterande isolatorer, kontakter och testuttag för halvledarchip. Dess förmåga att bibehålla sina mekaniska och elektriska egenskaper vid mycket höga temperaturer gör den perfekt för krävande tillverkningsprocesser som waferhantering. Dess kemiska renhet säkerställer att den inte kontaminerar känsliga elektroniska komponenter. Precisionen i CNC-bearbetning av PEEK gör att vi kan skapa otroligt små och komplexa isolatorer som är nödvändiga för miniatyriseringen av moderna enheter.

| Industri | Krav på nyckelprestanda | Hur PEEK CNC-bearbetade delar utmärker sig |

|---|---|---|

| Flyg- och rymdindustrin | Högt förhållande mellan styrka och vikt, FST-klassning | Minskar bränsleförbrukningen och ökar säkerheten |

| Fordon | Slitstyrka, kemisk stabilitet | Ökar komponenternas livslängd, minskar buller |

| Elektronik | Elektrisk isolering, termisk stabilitet | Möjliggör miniatyrisering och säkerställer tillförlitlighet |

PEEK:s mångsidighet är anmärkningsvärd. Inom det medicinska området är dess biokompatibilitet och benliknande egenskaper viktiga för implantat. Inom flyg- och rymdindustrin är det ett lätt men starkt alternativ till metall. Inom fordons- och elektronikindustrin är det ovärderligt tack vare sin hållbarhet och isoleringsförmåga. CNC-bearbetning av PEEK frigör dessa fördelar i olika branscher med höga insatser och ger komponenter som fungerar utan kompromisser. Denna anpassningsförmåga gör det till ett förstklassigt material för moderna tekniska utmaningar.

Jämförelse mellan CNC-bearbetning av PEEK och alternativa tillverkningsmetoder?

Har du någonsin haft problem med att välja rätt tillverkningsmetod för dina högpresterande PEEK-komponenter? Om du väljer fel process kan det leda till kostsamma förseningar och komponenter som inte uppfyller dina prestandakrav.

CNC-bearbetning av PEEK erbjuder oöverträffad precision och flexibilitet för prototyper och lågvolymserier, medan alternativ som formsprutning och 3D-utskrift är mer lämpliga för högvolymsproduktion respektive snabba, icke-funktionella prototyper. Det bästa valet beror på dina specifika projektkrav, din budget och din tidslinje.

När man utvärderar tillverkningsalternativ är den första jämförelsen ofta mellan CNC-bearbetning och 3D-utskrift. Båda är utmärkta för att skapa komplexa delar utan behov av dyra verktyg, men de utmärker sig inom olika områden.

PEEK CNC-bearbetning vs. 3D-utskrift (FDM/FFF)

3D-utskrifter, särskilt FDM (Fused Deposition Modeling), bygger upp delar lager för lager. Den här processen är fantastisk när det gäller att skapa konceptmodeller mycket snabbt. Du kan ha en fysisk del i dina händer inom några timmar för att testa form och passform. Men när det gäller prestanda har 3D-utskrivna PEEK-delar inneboende svagheter. Lager-för-lager-konstruktionen kan skapa delar med anisotropiska egenskaper8, vilket innebär att deras styrka varierar beroende på riktningen på den applicerade kraften. I våra tester på PTSMAKE har vi funnit att skiktets vidhäftningspunkter ofta är de första som fallerar under påfrestning.

Vid CNC-bearbetning av PEEK börjar man däremot med ett massivt block av extruderad PEEK. Materialet avlägsnas subtraktivt för att avslöja den slutliga delen. Denna process säkerställer att detaljen behåller basmaterialets fulla, isotropiska styrka. De resulterande komponenterna är betydligt starkare, mer hållbara och har överlägsna mekaniska egenskaper jämfört med sina 3D-utskrivna motsvarigheter. Dessutom ger CNC-bearbetning en mycket bättre ytfinish och kan hålla mycket snävare toleranser, vilket är avgörande för medicinska, flyg- och fordonstillämpningar där precision inte är förhandlingsbar.

Jämförelse huvud mot huvud: Hastighet, kvalitet och styrka

| Funktion | CNC-bearbetning av PEEK | PEEK 3D-utskrift (FDM) |

|---|---|---|

| Tolerans | Så snävt som ±0,001" (0,025 mm) | Vanligtvis ±0,010" (0,25 mm) |

| Ytfinish | Utmärkt, slät (som fräst) | Synliga lagerlinjer, grova |

| Delstyrka | Isotropisk, full materialstyrka | Anisotropisk, svagare vid skiktgränser |

| Bästa användningsfall | Funktionella prototyper, låg volym | Konceptmodeller, test av form och passform |

| Ledtid (1-10 delar) | Snabb (dagar) | Mycket snabbt (timmar till dagar) |

För alla applikationer där detaljen utsätts för mekanisk påfrestning, höga temperaturer eller starka kemikalier, CNC-bearbetning av PEEK är den klara vinnaren. Även om 3D-utskrifter har sin plats för validering i ett tidigt skede, kan de inte mäta sig med kvaliteten och tillförlitligheten hos en korrekt maskinbearbetad komponent.

Nästa stora jämförelse är med Formsprutning av PEEK. Det är här samtalet skiftar från prototyptillverkning och låga volymer till massproduktion. Valet mellan CNC-bearbetning och formsprutning styrs nästan uteslutande av kvantitet och kostnad per del.

PEEK CNC-bearbetning kontra formsprutning

Formsprutning innebär att man skapar en anpassad stålform, vilket är en betydande investering i förväg. Denna formkostnad kan vara betydande, vilket gör det opraktiskt för att producera bara några få delar. Men när formen väl är tillverkad är kostnaden för att producera varje efterföljande del otroligt låg och produktionshastigheten är mycket hög. Tusentals identiska delar kan produceras snabbt och effektivt.

Detta är raka motsatsen till CNC-bearbetning av PEEK. Vid maskinbearbetning tillkommer ingen verktygskostnad. Omställningen går relativt snabbt, vilket gör den perfekt för tillverkning av allt från en enda prototyp till flera hundra delar. Kostnaden per detalj förblir relativt konstant oavsett antal. När du ökar produktionen kommer dock kostnaden per detalj för maskinbearbetning så småningom att vara mycket högre än för formsprutning.

Kostnad och volym Break-Even Point

Enligt min erfarenhet av att vägleda kunder på PTSMAKE hjälper vi ofta till att bestämma break-even-punkten. Vi analyserar verktygskostnaden för formsprutning mot kostnaden per detalj för båda processerna. För PEEK-delar ligger övergångspunkten där formsprutning blir mer kostnadseffektivt än CNC-bearbetning vanligtvis i intervallet tusentals enheter.

| Faktor | CNC-bearbetning av PEEK | Formsprutning av PEEK |

|---|---|---|

| Kostnad för verktyg | Ingen | Hög (tusentals till tiotusentals) |

| Kostnad per del (låg volym) | Måttlig | Mycket hög (på grund av avskrivning av verktyg) |

| Kostnad per del (hög volym) | Förblir relativt konstant | Mycket låg |

| Ledtid (första delar) | Kort (dagar till veckor) | Lång (veckor till månader för mögel) |

| Flexibilitet i designen | Hög (lätt att byta design) | Låg (förändringar kräver modifiering av gjutformen) |

En vanlig strategi vi använder är att använda CNC-bearbetning för att tillverka de första prototyperna och de första produktionskörningarna. Detta möjliggör designiterationer och marknadstestning utan att binda sig till en dyr form. När designen är klar och efterfrågan är bevisad, övergår vi sedan till formsprutning för skalbar, kostnadseffektiv massproduktion. Denna hybridmetod utnyttjar det bästa av två världar.

Att välja rätt tillverkningsmetod för PEEK är avgörande. CNC-bearbetning av PEEK utmärker sig för sin precision, styrka och flexibilitet, vilket gör den till det överlägsna valet för högkvalitativa funktionella prototyper och lågvolymproduktionskörningar. Medan 3D-utskrift erbjuder hastighet för modeller i tidiga skeden och formsprutning ger oöverträffad kostnadseffektivitet för massproduktion, överbryggar CNC-bearbetning klyftan perfekt. Det gör att du kan skapa robusta delar av produktionskvalitet utan den höga initialkostnaden för verktyg.

Hållbarhet och miljöpåverkan vid bearbetning av PEEK?

Har du någonsin funderat på miljökostnaden för att använda en högpresterande polymer som PEEK? I takt med att vi strävar efter en grönare tillverkning kan även de mest innovativa projekt gå om intet om man ignorerar ett materials livscykelpåverkan.

PEEK-bearbetning kan vara i linje med hållbarhetsmålen. Genom effektiva CNC-processer som minimerar avfall och energi, i kombination med robusta återvinningsprogram för spillbitar, minskas miljöavtrycket avsevärt. PEEK:s exceptionella hållbarhet innebär också att delarna håller längre, vilket främjar en cirkulär ekonomi.

När vi talar om högpresterande material handlar det ofta om mekaniska egenskaper och kostnader. Hållbarhet är dock inte längre en sekundär fråga, utan ett grundläggande krav för ansvarsfull tillverkning. Den goda nyheten är att peek cnc-bearbetning inte i sig står i motsatsförhållande till miljöhänsyn. Allt handlar om att implementera smarta strategier från början till slut. På PTSMAKE har vi integrerat dessa metoder i vår kärnverksamhet, inte bara för att uppfylla kraven, utan för att det är bra teknik.

Tämja avfallet: Effektiv avfallshantering

Den första och mest synliga miljöpåverkan från alla bearbetningsprocesser är det avfall som genereras - spånor och materialrester. Eftersom PEEK är en polymer med högt pris innebär varje gram avfall en ekonomisk förlust, vilket skapar ett starkt incitament för effektiv hantering.

Betydelsen av segregation

Det enskilt mest kritiska steget i hanteringen av PEEK-avfall är strikt separering. Om PEEK-spån förorenas med andra plaster, metaller eller skärvätskor kan de inte återvinnas. Vi använder särskilda fack för PEEK-spån vid varje maskin. Denna enkla disciplin säkerställer att avfallsflödet förblir rent och bevarar sitt värde för återvinning. Ett rent, segregerat parti PEEK-skrot kan omarbetas till pellets för tillämpningar med mindre stränga renhetskrav.

Minska avfallet vid källan

Det bästa sättet att hantera avfall är att skapa mindre av det. Detta börjar med processoptimering.

- Near-Net Shape Stock: När det är möjligt börjar vi med lagermaterial som ligger så nära den slutliga detaljens mått som möjligt. Detta minimerar mängden material som behöver bearbetas bort.

- Nästande delar: För projekt som omfattar flera små delar från en enda plåt eller ett enda block använder vi CAM-programvara för att placera komponenterna på ett effektivt sätt, ungefär som en kakformare på en deg, för att maximera materialutbytet.

Här följer en enkel sammanfattning av hur dessa strategier påverkar hållbarheten.

| Strategi | Fördel för miljön | Ekonomisk nytta |

|---|---|---|

| Segregering av material | Möjliggör återvinning och leder bort avfall från deponier. | Återvinner materialvärde, minskar avfallsavgifter. |

| Nära-nätform Lager | Mindre materialavverkning, lägre energiförbrukning. | Lägre kostnader för råmaterial, kortare cykeltider. |

| Del Nesting | Maximerat materialutnyttjande, mindre skrot. | Högre avkastning per lagerenhet, förbättrad lönsamhet. |

Genom att behandla PEEK-skrot som en värdefull resurs i stället för bara avfall ändrar vi hela den ekonomiska och miljömässiga ekvationen. Detta tillvägagångssätt förvandlar en potentiell skuld till en tillgång och är en hörnsten i hållbar utveckling. peek cnc-bearbetning. Den termoplast9 PEEK:s natur är det som gör denna cirkulära metod möjlig.

Utöver hanteringen av fysiskt avfall är energiförbrukningen en annan viktig faktor i CNC-bearbetningens miljöpåverkan. Höghastighetsspindlar, kraftfulla servon och kylvätskepumpar drar alla avsevärd kraft. Men precis som med materialspill kan strategiska optimeringar leda till betydande minskningar av energianvändningen.

Effektiva processers roll i en grönare tillverkning

En effektiv maskinbearbetningsprocess är inte bara snabbare, den är också miljövänligare. Varje minut av sparad cykeltid leder direkt till lägre energiförbrukning och minskat koldioxidavtryck från verksamheten.

Optimerade verktygsbanor och maskineffektivitet

Moderna CAM-programvaror gör det möjligt att skapa högeffektiva verktygsbanor som var otänkbara för tio år sedan.

- Höghastighetsbearbetning (HSM): Tekniker som trokoidal fräsning använder lättare, snabbare skär i stället för tunga, långsamma skär. Även om det kan verka motsägelsefullt minskar HSM ofta den totala cykeltiden och belastar maskinen mindre, vilket sänker energibehovet. Enligt vår erfarenhet från tidigare projekt på PTSMAKE kan tillämpning av HSM på PEEK minska bearbetningstiden med 15-30%, vilket resulterar i en proportionell minskning av energianvändningen per detalj.

- Modern utrustning: Nyare CNC-maskiner är konstruerade med energieffektivitet i åtanke. Funktioner som regenerativ bromsning på servomotorer och intelligenta avstängningslägen under tomgångsperioder kan göra en betydande skillnad under en produktionskörning. Att uppgradera och underhålla utrustningen är en investering i både produktivitet och hållbarhet.

Fördelen med livscykeln: PEEK:s bestående värde

Det kanske mest övertygande hållbarhetsargumentet för PEEK ligger i dess långsiktiga prestanda. En detalj som bearbetas av PEEK kräver kanske mer energi att producera än en som tillverkas av en standardplast, men dess livslängd är ofta betydligt längre, särskilt i tuffa kemiska, termiska eller slitstarka miljöer.

| Funktion | PEEK Komponent | Konventionellt material Komponent |

|---|---|---|

| Livslängd | Extremt lång livslängd, ofta under hela monteringens livslängd. | Kortare, kräver flera byten. |

| Kemisk beständighet | Inert mot ett brett spektrum av kemikalier, förhindrar nedbrytning. | Kan korrodera eller försämras, vilket kan leda till fel. |

| Underhåll | Minimalt; "passa in och glöm bort". | Kräver regelbunden inspektion och utbyte. |

| Total miljöpåverkan | Låg, på grund av minskad utbytesfrekvens och materialanvändning över tid. | Hög, på grund av upprepade tillverknings- och bortskaffningscykler. |

Denna hållbarhet innebär att färre reservdelar behöver tillverkas, transporteras och installeras under en produkts livslängd. När man tittar på den totala ägandekostnaden - både ekonomiskt och miljömässigt - framstår PEEK ofta som det mer hållbara valet för kritiska applikationer. Den initiala investeringen i en högkvalitativ peek cnc-bearbetning processen lönar sig genom att miljökostnaderna för förtida fel och upprepade produktionscykler undviks.

Sammanfattningsvis är hållbarheten i peek cnc-bearbetning är inte en självklarhet utan ett resultat av en medveten strategi. Genom att noggrant hantera avfall, återvinna avklipp, optimera bearbetningsprocesser för att minska energiförbrukningen och utnyttja PEEK:s otroliga hållbarhet kan vi tillverka högpresterande komponenter på ett ansvarsfullt sätt. Nyckeln är att se hållbarhet ur hela produktlivscykelns perspektiv, där PEEK:s långa livslängd ofta ger en avgörande miljöfördel och bidrar till ett mer cirkulärt och mindre slösaktigt ekosystem för tillverkning.

Höj precisionen: PTSMAKE för överlägsen CNC-bearbetning av PEEK

Är du redo att optimera dina högpresterande projekt med expert CNC-bearbetning av PEEK? Lita på PTSMAKE - din nästa generations partner - för snabba offerter, oöverträffad kvalitet och pålitlig service. Kontakta oss idag för en skräddarsydd offert och upplev precisionstillverkning utan kompromisser!

Upptäck hur denna egenskap säkerställer att PEEK-delar bibehåller sin integritet i varmvatten- och ångmiljöer. ↩

Läs mer om hur denna polymeregenskap påverkar PEEK:s slutliga styrka, kemiska beständighet och bearbetningsbeteende. ↩

Lär dig hur materialegenskaperna förändras under bearbetningen och hur du undviker kostsamma fel på detaljerna. ↩

Förstå de viktigaste mätvärdena (som Ra) som används för att definiera och kontrollera texturen på en bearbetad yta. ↩

Upptäck hur ett materials reaktion på spänning påverkar den slutliga detaljkvaliteten och bearbetningsframgången. ↩

Förstå denna viktiga polymeregenskap för att förstå "varför" bakom PEEK:s specifika glödgningskrav. ↩

Läs mer om hur material främjar bentillväxt för starkare och mer framgångsrika medicinska implantat. ↩

Förstå hur materialegenskaper kan skilja sig åt beroende på riktning, vilket påverkar din detaljs prestanda och tillförlitlighet. ↩

Förstå den materialegenskap som gör PEEK återvinningsbart och dess konsekvenser för hållbar tillverkning. ↩