Kämpar du med ojämn svetsstyrka, kosmetiska defekter eller hög kassationsgrad i din ultraljudssvetsning av plast? Du är inte ensam - dessa utmaningar plågar tillverkare dagligen och leder till produktionsförseningar, ökade kostnader och frustrerade ingenjörsteam som försöker uppfylla snäva specifikationer.

Ultraljudssvetsning av plast är en exakt sammanfogningsmetod som använder högfrekventa vibrationer för att skapa molekylära bindningar mellan termoplastiska delar genom kontrollerad värmeutveckling vid foggränssnittet, vilket ger snabba cykeltider och starka, tillförlitliga bindningar när de är korrekt optimerade.

På PTSMAKE har jag arbetat med otaliga kunder som ursprungligen trodde att deras svetsproblem var utrustningsproblem, bara för att upptäcka att grundorsakerna låg i fogdesign, materialval eller processparametrar. Denna omfattande guide täcker 17 kritiska aspekter av ultraljudssvetsning som skiljer framgångsrika operationer från kämpande.

Vad definierar en plasts ‘svetsbarhet’ ur ett materialvetenskapligt perspektiv?

Alla plaster är inte lika bra för svetsning. Framgång inom ultraljudssvetsning av plast beror på materialvetenskap. Det handlar om att förstå en polymers kärnegenskaper.

Molekylstrukturen är viktig

Plaster är antingen amorfa eller halvkristallina. Denna struktur avgör hur de reagerar på värme och vibrationer. Det är det första vi kontrollerar på PTSMAKE.

| Struktur | Enkel svetsning | Exempel |

|---|---|---|

| Amorf | Lättare | ABS, PC |

| Semikristallin | Hårdare | PP, Nylon |

Denna grundläggande skillnad har enorma konsekvenser. Den har en direkt inverkan på fogkonstruktion och processparametrar.

Låt oss gå djupare. Utöver strukturen finns det andra faktorer som är avgörande för en stark och tillförlitlig svets. Dessa egenskaper existerar inte isolerat, utan de samverkar. En felaktig matchning leder ofta till svaga bindningar eller komponentfel.

Temperatur och flöde för smältan

En plasts smälttemperatur måste uppnås. Men ett brett smältintervall kan vara knepigt. Det kräver mycket exakt kontroll över ultraljudsprocessen. Målet är en effektiv energiöverföring till foggränssnittet.

Rollen av styvhet och friktion

Styvhet, uppmätt med hjälp av elasticitetsmodul1, är avgörande. Styvare material överför ultraljudsvibrationer mer effektivt. Mjukare, mer flexibla plaster kan dämpa energin innan den skapar en smälta.

En hög friktionskoefficient är också fördelaktig. Den hjälper till att snabbt generera värme precis där den behövs. Material med låg friktion kräver mer energi eller tid.

I vårt arbete har vi funnit att dessa faktorer samverkar på ett komplext sätt. Att analysera dessa egenskaper är ett viktigt steg i vår process.

| Fastighet | Högt värde | Lågt värde |

|---|---|---|

| Styvhet | Bra energiöverföring | Dålig energiöverföring |

| Friktion | Snabbare värmeutveckling | Långsammare värmeutveckling |

En plasts svetsbarhet definieras av dess molekylära struktur, smälttemperatur, styvhet och friktion. Att förstå dessa sammankopplade egenskaper är grundläggande för framgångsrik komponentdesign och för att uppnå starka, tillförlitliga ultraljudssvetsresultat.

Vilka är de tre primära svetsmetoderna: tid, energi och avstånd?

Vid ultraljudssvetsning av plast är kontroll allt. Processen sker på bråkdelar av en sekund. Så hur säkerställer vi en perfekt svetsning varje gång? Svaret ligger i svetslägena.

Dessa lägen är helt enkelt de parametrar som vi använder för att tala om för maskinen när den ska stanna. Varje läge erbjuder ett annat sätt att styra svetscykeln. De säkerställer konsekvens och kvalitet.

Välja din kontrollmetod

Tänk på det som en utlösande faktor för att stoppa processen. Varje läge - tid, energi eller avstånd - fungerar som denna signal. Att välja rätt beror på dina delar och mål.

| Läge | Princip för styrning | Bäst för |

|---|---|---|

| Tid | Fast varaktighet för ultraljudsvibrationer | Enkla, mycket konsekventa delar |

| Energi | Specifik mängd levererad energi | Delar med små variationer |

| Avstånd | En exakt mängd material kollapsar | Kritiska monteringsmått |

Att välja rätt svetsläge är avgörande. Det har en direkt inverkan på den slutliga svetsens kvalitet, styrka och jämnhet. Varje läge har sin plats och det är viktigt att förstå skillnaderna mellan dem i alla projekt. I tidigare PTSMAKE-projekt är valet av svetsläge en av de första sakerna vi diskuterar med våra kunder.

Tidsläge: Det enklaste tillvägagångssättet

Detta läge kör ultraljudsvibrationerna under en förinställd tid. Det är enkelt att ställa in och fungerar bra när detaljerna är extremt konsekventa. Det kan dock inte kompensera för variationer i detaljens geometri eller material. Detta kan leda till över- eller undersvetsning.

Energiläge: En smartare styrning

Energiläget mäter den energi som levereras till detaljen. Svetscykeln stoppas när ett visst energivärde har uppnåtts. Denna metod anpassar sig till små detaljvariationer. Den säkerställer att varje detalj får samma mängd energi för att smälta. Detta beror på att processen förlitar sig på Hysteres uppvärmning2 för att generera smälta. Mer material kräver mer energi.

Distance Mode: Ultimat precision

Avståndsläget stoppar svetsen baserat på hur mycket delarna har kollapsat. Det kan vara ett "kollapsavstånd" (smältmängden) eller ett "absolut avstånd" (den slutliga delhöjden). Det ger den högsta precisionen för slutmonteringsdimensionerna. Men det är mycket känsligt för variationer i detaljens tolerans.

| Läge | Fördelar | Nackdelar |

|---|---|---|

| Tid | Lätt att ställa in; snabba cykeltider. | Inkonsekventa svetsar om delarna varierar. |

| Energi | Kompenserar för variationer i detaljerna; jämn svetsstyrka. | Kan vara svårare att ringa in i de första inställningarna. |

| Avstånd | Hög precision; säkerställer slutliga dimensioner. | Känslig för detaljtoleranser; kräver exakta fixturer. |

Dessa tre lägen - tid, energi och avstånd - är de primära kontrollerna vid ultraljudssvetsning. Varje läge ger olika metoder för att stoppa svetscykeln, vilket ger unika fördelar för specifika applikationer, från enkla till högprecisionsdelar.

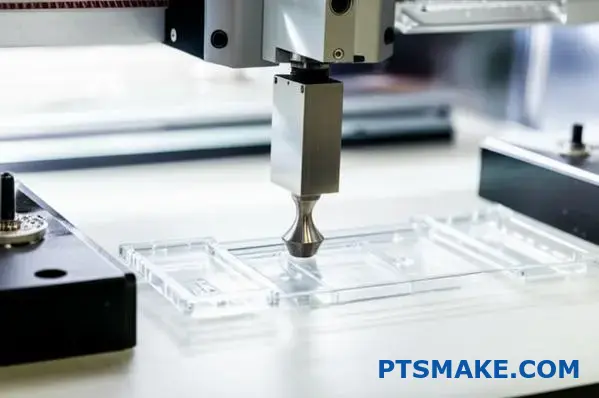

Vilka är de viktigaste typerna av ultraljudssvetsning av fogkonstruktioner?

Att välja rätt fogkonstruktion är avgörande. Det är det första steget till en lyckad svetsning. Utformningen avgör hur ultraljudsenergin fokuseras. Det säkerställer en stark och pålitlig bindning.

På PTSMAKE fokuserar vi på tre primära mönster. Var och en tjänar olika syften. De väljs utifrån krav på detaljens geometri, material och hållfasthet.

En snabb jämförelse

Här är en enkel uppdelning av de viktigaste typerna. Vi kommer att utforska var och en mer i detalj.

| Typ av fog | Primär fördel | Vanliga användningsfall |

|---|---|---|

| Butt Joint med Energy Director | Exakt energifokus | Elektroniska höljen för allmänna ändamål |

| Skjuvförband | Starka, hermetiska tätningar | Medicintekniska produkter, behållare |

| Scarf Joint | Utmärkt anpassning | Cylindriska eller riktade delar |

Butt Joint med Energy Director

Det här är den vanligaste designen vi ser. Nyckeln är "energidirektören". Det är en liten, formgjuten triangulär ås på en av delarna. Denna ås koncentrerar ultraljudsenergin. Det initierar en snabb, kontrollerad smältning.

Idealisk tillämpning

Stumfogar är perfekta för delar som tillverkas av amorf plast. Tänk på höljen för konsumentelektronik eller komponenter till fordonsindustrin. De fungerar bäst när hermetiska tätningar inte är högsta prioritet. Fogen ger god hållfasthet för många applikationer.

Skjuvförband

När du behöver en stark, hermetisk tätning är skjuvfogen ofta svaret. Den här konstruktionen skapar en bindning genom att smälta ytorna när de gnids mot varandra under tryck. Denna smörjande verkan tvingar ut luft. Det skapar en läckagesäker tätning. Plastens viskoelastisk3 naturen är avgörande här.

På PTSMAKE rekommenderar vi ofta den här metoden för delar som kräver en tät tätning, som vätskebehållare eller medicintekniska produkter. Baserat på våra tester kan skjuvfogar producera några av de starkaste bindningarna i ultraljudsplastsvetsning.

Scarf Joint

Scarf-skarven är ett utmärkt val för självuppriktning. De vinklade motytorna styr de två delarna till rätt position under svetsningen. Detta är perfekt för cylindriska delar eller komponenter där exakt uppriktning är avgörande. Det ger också en ren foglinje med minimalt med svetsfläckar.

Att välja rätt fog - stos, skjuvning eller skarv - är avgörande för att lyckas. Varje design ger unika fördelar när det gäller styrka, tätning och uppriktning. Den slutliga produktens kvalitet och prestanda beror i hög grad på detta första designbeslut.

Vad är ett system för att klassificera vanliga defekter vid ultraljudssvetsning?

För att kunna diagnostisera svetsfel på rätt sätt behöver du ett system. Ett tydligt ramverk hjälper oss att snabbt hitta grundorsaken till ett problem. Det tar bort gissningarna från felsökningen.

Detta systematiska tillvägagångssätt grupperar defekter i fyra huvudkategorier. Denna organisation gör diagnosprocessen mycket effektivare för alla team.

Här följer en snabb översikt över dessa grupper.

| Kategori av defekter | Primär indikator |

|---|---|

| Otillräcklig svetsning | Svag eller obefintlig bindning |

| Översvetsning | Överflödig flash och materiella skador |

| Kosmetiska brister | Oönskade märken eller ytproblem |

| Dimensionella frågor | Förändringar i detaljens form eller storlek |

Denna struktur är det första steget. Den hjälper oss att bygga upp en logisk felsökningsplan.

Detta diagnostiska ramverk är ett praktiskt verktyg. I våra projekt på PTSMAKE använder vi det för att effektivisera problemlösningen med våra kunder. Det skapar ett gemensamt språk för att identifiera problem.

Otillräcklig svetsning

Detta är det vanligaste felet. Det innebär att delarna inte är korrekt sammanfogade. Svetsen är svag eller obefintlig. Vanligtvis pekar detta på brist på energi i svetsfogen. Det kan bero på låg amplitud eller otillräcklig svetstid.

Översvetsning

Detta är det motsatta problemet. För mycket energi appliceras på delarna. Du kommer att se överdriven blixt som skjuts ut från fogen. Detta kan orsaka materialnedbrytning4. Plastens molekylära struktur bryts ned, vilket kraftigt försvagar slutmonteringen.

Kosmetiska och dimensionella fel

Dessa defekter påverkar detaljens utseende och passform. Även om svetsen är stark kan dessa fel ändå leda till kassation. Detta gäller särskilt för konsumentinriktade produkter där estetiken är avgörande.

Låt oss titta på några exempel.

| Typ av fel | Beskrivning |

|---|---|

| Märkning | Skav eller verktygsmärken på detaljens yta från hornet. |

| Sjunker | Fördjupningar på ytan mittemot energidirektören. |

| Del Distortion | Delens övergripande geometri ändras efter svetsningen. |

Måttnoggrannhet är avgörande i ultraljudssvetsning av plast. Även mindre deformationer kan hindra delar från att passa in korrekt i en större enhet, en utmaning som vi ofta hjälper till att lösa.

Detta ramverk kategoriserar svetsfel i fyra typer: otillräcklig svetsning, översvetsning, kosmetiska brister och dimensionsproblem. Genom att använda detta system förenklas diagnostiken, vilket leder till snabbare lösningar och högre kvalitetskontroll. Det är ett grundläggande verktyg för upprepade framgångar.

Vilka olika typer av ultraljudssvetsutrustning finns det och hur används de?

Det är viktigt att välja rätt utrustning för ultraljudssvetsning. Ditt beslut påverkar effektiviteten, kvaliteten och slutresultatet. Utbudet är huvudsakligen indelat i tre kategorier.

Dessa är bänksvetsar, automatiserade svetsar och handhållna svetsar. Varje typ är utformad för olika produktionsskalor. De hanterar olika delstorlekar och komplexitet. Låt oss bryta ner dem.

| Typ av utrustning | Bäst för | Viktig funktion |

|---|---|---|

| Bänkskiva | Små till medelstora partier | Mångsidighet |

| Automatiserad | Produktion av stora volymer | Samstämmighet |

| Handhållen | Punktreparationer, stora delar | Bärbarhet |

Att förstå dessa skillnader är det första steget. Det hjälper dig att göra en välgrundad investering för dina monteringsbehov.

En djupare titt på utrustningsapplikationer

Valet av utrustning handlar om mer än bara produktionsvolym. Det handlar om precision och integration. I projekt på PTSMAKE guidar vi ofta kunderna kring detta. Målet är att matcha maskinen med den specifika applikationen.

Svetsmaskiner för bänkskåp: Den mångsidiga arbetshästen

Bänksvetsar är perfekta för manuella monteringsstationer. De är idealiska för prototyptillverkning och tillverkning av små till medelstora volymer. Operatören har direkt kontroll över processen. Detta gör dem utmärkta för komplicerade delar. De är vanliga vid montering av medicintekniska produkter och elektronik.

Automatiserade system: Motorn i massproduktionen

För tillverkning av stora volymer är automatisering nyckeln. Automatiserade ultraljudssystem för plastsvetsning integreras direkt i produktionslinjerna. De säkerställer snabba, repeterbara svetsar med minimal mänsklig inblandning. Denna teknik är avgörande för fordons- och konsumentvaruindustrin. En strömförsörjning skickar en signal till en givare. Givaren omvandlar denna med hjälp av piezoelektrisk effekt5. Detta skapar de nödvändiga vibrationerna.

Handhållna svetsmaskiner: Flexibilitet i din handflata

Handhållna enheter erbjuder oöverträffad bärbarhet. De används för punktsvetsning, utsättning och reparationer. De är också utmärkta för stora eller svåråtkomliga delar. Du hittar dem i bilreparationer och vid tillverkning på plats.

| Typ av svetsare | Tillämpning inom industrin | Exempel Användningsfall |

|---|---|---|

| Bänkskiva | Medicintekniska produkter | Försegling av sterila förpackningar |

| Automatiserad | Fordon | Montering av instrumentpanelens komponenter |

| Handhållen | Konstruktion | Punktsvetsning av stora paneler |

Att välja rätt typ av utrustning är avgörande. Bänkenheter är mångsidiga, automatiserade system ger storskalighet och konsekvens, medan handhållna svetsmaskiner ger dig bärbarhet. Detta val påverkar direkt din produktionseffektivitet, kvalitetskontroll och övergripande kostnadseffektivitet.

Vilka är de viktigaste skillnaderna vid svetsning av styva respektive flexibla plaster?

Svetsning av olika plaster är inte en process som passar alla. Inställningarna för styva material skiljer sig mycket från dem för flexibla material. Du måste anpassa ditt tillvägagångssätt.

Rätt utförande ger en stark och tillförlitlig svets. Det förhindrar skador och svaga bindningar.

Parameterjusteringar för styva plaster

Styva, halvkristallina material som ABS eller polykarbonat behöver mer energi. Detta innebär högre amplitud och större kraft för att smälta deras strukturerade molekylkedjor effektivt.

Inställningar för flexibla plaster

Flexibla, amorfa plaster som PVC eller TPE kräver en mjukare beröring. Lägre kraft och amplitud är avgörande här. Detta förhindrar att materialet smälter igenom eller skadas.

Här är en snabb jämförelse baserad på vår erfarenhet på PTSMAKE:

| Parameter | Styv plast (t.ex. ABS) | Flexibla plaster (t.ex. TPE) |

|---|---|---|

| Amplitud | Hög | Låg |

| Kraft | Hög | Låg |

| Svetstid | Vanligtvis kortare | Kan vara längre, kontrollerad |

Framgången för ett ultraljudsplastsvetsprojekt hänger på exakt parameterkontroll. Varje materialklass beter sig unikt under vibrationsenergi, och det är viktigt att förstå detta.

Varför styva material behöver mer kraft

Styva, halvkristallina plaster har en ordnad molekylstruktur. Denna struktur kräver betydande energi för att brytas ned och smälta. Hög kraft krävs för att bibehålla kontakten och överföra vibrationer effektivt. Den höga amplitud6 genererar snabbt den nödvändiga friktionen och värmen. Utan tillräcklig kraft uppnås inte en korrekt molekylär bindning, vilket leder till en svag eller ofullständig svets. I vårt arbete på PTSMAKE börjar vi med materialets datablad och genomför sedan tester för att hitta det optimala högenergifönstret.

Den skonsamma metoden för flexibla material

Flexibla, amorfa plaster har däremot en slumpmässig molekylstruktur. De mjuknar över ett bredare temperaturintervall och kräver mycket mindre energi för att nå ett svetsat tillstånd. Att använda hög amplitud eller kraft på dessa material är ett vanligt misstag. Det kan lätt leda till att materialet smälter igenom, deformeras eller blir sprött runt svetsfogen. Vi använder ofta lägre inställningar under en något längre, kontrollerad tid. Detta gör att materialet kan flyta och binda utan att förstöras.

Denna tabell visar riskerna med felaktiga inställningar:

| Materialtyp | Risk för för mycket kraft | Risk för för lite effekt |

|---|---|---|

| Styv | Materialnedbrytning, blixtnedslag | Ingen svets, svagt band |

| Flexibel | Genomsmältning, deformation | Ofullständig ytfusion |

Sammanfattningsvis kan sägas att styva plaster behöver hög effekt för att smälta sina strukturerade former. Flexibla plaster kräver lägre energi och mer försiktighet för att inte skadas. Att skräddarsy svetsprocessen efter materialets specifika klass är avgörande för en lyckad sammanfogning.

Hur påverkas svetsningen av fyllmedel och tillsatser (t.ex. glas, talk)?

Additiv förändrar plastens egenskaper i grunden. Detta påverkar direkt hur den beter sig under svetsning. Vissa förändringar är fördelaktiga, medan andra skapar betydande utmaningar.

Att förstå dessa effekter är nyckeln till en framgångsrik svetsning.

Effekten av förstärkande fyllnadsmedel

Fyllmedel som glasfiber och talk är vanliga. De tillsätts för att öka styvheten och styrkan. Denna extra styvhet kan förbättra energiöverföringen under ultraljudssvetsning av plast.

Dessa fyllmedel är dock slipande. De fungerar som sandpapper på svetsutrustningen och orsakar förtida slitage.

| Typ av tillsatsmedel | Primär effekt på materialet | Påverkan på svetsning |

|---|---|---|

| Förstärkande fyllmedel | Ökar styvhet och styrka | Blandad: Hjälper energiflödet men orsakar verktygsslitage |

| Mjukgörare | Ökar flexibilitet och mjukhet | Negativt: Dämpar vibrationer, försvagar svetsen |

| Flamskyddsmedel | Minskar brandfarligheten | Negativt: Kan störa bindningen |

Detta kräver en noggrann avvägning mellan materialval och processparametrar.

När vi talar om svetsning av fyllda plaster blir samtalet mer komplext. Varje tillsats introducerar unika variabler som måste hanteras för att få en stark och tillförlitlig fog. Det är en viktig faktor att ta hänsyn till vid utformningen av detaljerna.

Slipande fyllmedel: Avvägningen mellan olika alternativ

Glasfibrer och talk är utmärkta för att skapa styva delar. Under ultraljudssvetsning hjälper denna styvhet till att överföra energi effektivt till foggränssnittet. Detta kan leda till snabbare svetstider.

Problemet är fysiskt slitage. De hårda, vassa partiklarna slipar mot svetshornet. Denna nötning förkortar verktygets livslängd och ökar driftskostnaderna. På PTSMAKE ger vi ofta råd till kunder om specifika hornmaterial eller beläggningar för att minska detta problem. Denna materialegenskap hos viskoelasticitet7 är avgörande här.

Kemisk interferens från andra tillsatser

Andra tillsatser kan aktivt störa svetsprocessen.

Mjukgörarnas mjukgörande effekt

Mjukgörare gör material mer flexibla. Denna egenskap är bra för vissa applikationer men skadlig för ultraljudssvetsning. Mjukheten dämpar de högfrekventa vibrationerna och förhindrar tillräcklig värmeutveckling i fogen.

Flamskyddsmedel och kontaminering

Flamskyddsmedel är konstruerade för att aktiveras av värme. Tyvärr kan svetstemperaturer utlösa dem. De kan släppa ut gas eller bilda ett kollager vid gränssnittet, vilket hindrar den smälta plasten från att smälta samman ordentligt.

| Additiv | Specifika utmaningar inom svetsning | Rekommenderad åtgärd |

|---|---|---|

| Glasfiber | Orsakar betydande hornslitage | Använd härdat verktygsstål eller belagda horn |

| Talk | Slipande, kan absorbera energi | Justera amplitud och svetstryck |

| Mjukgörare | Dämpar ultraljudsvibrationer | Överväg alternativa svetsmetoder |

| Flamskyddsmedel | Kan förorena det gemensamma gränssnittet | Testa materialkompatibiliteten noggrant |

Därför är materialvalet ett viktigt första steg i alla projekt där svetsning ingår.

Fyllmedel som glas kan bidra till energiöverföring men orsaka hornslitage. Samtidigt stör tillsatser som mjukgörare och flamskyddsmedel ofta den molekylära bindningsprocessen, vilket leder till dålig svetskvalitet och inkonsekventa resultat som måste hanteras noggrant.

Vilka är de olika metoderna för att hålla och rikta in plastdetaljer?

Korrekt fixturering är grunden för repeterbar tillverkning. Ett bo eller en jigg håller plastdelen säkert på plats. Det säkerställer perfekt uppriktning för varje cykel.

Detta gäller särskilt för monteringsprocesser. Tänk på operationer som ultraljudssvetsning av plast. Rätt fixtur gör hela skillnaden.

Materialval för armaturer

Att välja rätt material är det första steget. Varje material har unika fördelar för olika användningsområden. Vi vägleder ofta våra kunder utifrån deras projekts specifika behov.

| Material | Viktig fördel | Bäst för |

|---|---|---|

| Stål | Maximal styvhet och livslängd | Abrasiva material med hög volym |

| Aluminium | God styvhet, maskinbearbetningsbar | De flesta allmänna tillämpningar, prototyper |

| Gjuten uretan | Anpassar sig till delens form | Komplexa, ömtåliga eller kosmetiska delar |

Viktiga designelement

En fixtur måste göra mer än att bara hålla detaljen. Den måste stödja detaljen på rätt sätt och rikta in den exakt. Justeringsstift och konturerade ytor är kritiska egenskaper.

En styv fixtur är inte förhandlingsbar för bra svetsar. Det här är en grundläggande princip som vi följer på PTSMAKE. När en fixtur böjer sig absorberar den den energi som är avsedd för svetsfogen. Detta leder till svaga eller ofullständiga bindningar.

För en process som ultraljudssvetsning av plast måste all högfrekvent energi riktas in i plasten. En solid, obeveklig fixtur fungerar som ett perfekt städ. Det reflekterar energin tillbaka in i svetsgränssnittet och skapar den nödvändiga friktionen och värmen för en stark smältning.

Energihantering vid fixturering

Fixturens utformning har en direkt inverkan på energiöverföringen. Den måste stödja detaljen direkt under svetsområdet. Detta säkerställer att vibrationsenergin inte går förlorad. Dåligt stöd leder till inkonsekventa resultat.

Enligt våra tester kan en armatur med dålig Akustisk impedans8 matchning kan minska svetshållfastheten med över 50%. Det är en kritisk faktor i processtyrningen.

| Funktion | Syfte | Påverkan på kvalitet |

|---|---|---|

| Stöd för delar | Förhindrar böjning av delar under tryck | Säkerställer konsekvent energiöverföring till leden |

| Justeringsstift | Exakt placering av delar i förhållande till varandra | Garanterar korrekt montering och svetsning |

| Klämmor | Håller delen stadigt på plats i boet | Stoppar rörelsen under svetscykeln |

Vi konstruerar fixturer som inte bara håller fast detaljen utan också optimerar fysiken i monteringsprocessen.

Valet av fixturmaterial och design är avgörande. Styvhet är av yttersta vikt, särskilt för energibaserade processer som ultraljudssvetsning av plast. En väl utformad fixtur säkerställer konsekventa resultat av hög kvalitet genom att ge korrekt stöd åt detaljen och rikta energi till svetsfogen.

Hur utvecklar man systematiskt en ny svetsprocess från grunden?

För att utveckla en ny svetsprocess krävs en tydlig steg-för-steg-plan. Gissningar leder till slöseri med tid och resurser. Grunden för framgång är en systematisk metodik.

Detta strukturerade tillvägagångssätt säkerställer att alla variabler beaktas. Det går från breda krav till finjusterade parametrar.

Definiera tydliga krav

Först måste vi definiera hur "framgång" ser ut. Vi arbetar med kunderna för att fastställa tydliga och mätbara mål för svetsningen. Detta är den mest kritiska fasen.

Viktiga resultatindikatorer

- Styrka: Vilken belastning måste svetsen tåla?

- Kosmetika: Finns det särskilda visuella standarder?

- Cykeltid: Hur snabb måste processen vara?

Här följer en enkel sammanställning av vanliga krav.

| Typ av krav | Exempel Metrisk | Betydelse |

|---|---|---|

| Mekanisk | Draghållfasthet > 50 MPa | Hög |

| Estetisk | Ingen flash eller missfärgning | Medium |

| Produktion | Cykeltid < 10 sekunder | Hög |

Denna tydlighet styr alla efterföljande beslut i processutvecklingen.

Vägen från koncept till produktion

När kraven är fastställda går vi vidare till de tekniska detaljerna. Det är här den tekniska expertisen kommer in i bilden, särskilt när det gäller komplexa tillämpningar. Vi delar upp det i logiska faser.

Skarvkonstruktion och materialöverväganden

Fogens utformning är grundläggande. Den måste vara lämplig för den valda svetsmetoden och de valda materialen. Konstruktionen för ultraljudssvetsning av plast skiljer sig t.ex. mycket från andra metoder.

Materialvalet styr också vår utgångspunkt. Vi analyserar polymerens egenskaper, t.ex. smältflödesindex och glasomvandlingstemperatur. Dessa faktorer påverkar i hög grad valet av startparametrar.

Val och optimering av parametrar

Vi börjar med en baslinjeuppsättning parametrar. Dessa härleds från materialdatablad och tidigare projekterfarenheter hos PTSMAKE. Detta är bara startpunkten.

Den verkliga magin sker under den iterativa optimeringen. Vi använder en DOE-metod (Design of Experiments) för att testa variabler på ett effektivt sätt. Med den här metoden kan vi se hur faktorer som tryck, temperatur och tid samverkar.

Att använda en strukturerad metod som en ortogonal matris9 hjälper oss att testa flera variabler samtidigt. Det minskar dramatiskt antalet försök som behövs. Detta sparar både tid och material.

| Faktor | Nivå 1 | Nivå 2 | Nivå 3 |

|---|---|---|---|

| Svetstryck | 0,3 MPa | 0,4 MPa | 0,5 MPa |

| Svetstid | 0,5 sekunder | 1,0 sekunder | 1,5 sekunder |

| Amplitud | 60 mikrometer | 70 mikrometer | 80 mikrometer |

Denna systematiska process finjusterar operationen. Vi fortsätter tills alla ursprungliga krav är konsekvent uppfyllda, vilket säkerställer en robust och repeterbar svetsprocess.

Ett systematiskt tillvägagångssätt förvandlar processutveckling från en konst till en vetenskap. Genom att definiera krav, utforma fogen, ställa in initiala parametrar och använda DOE för optimering skapar vi en tillförlitlig och effektiv process. Detta säkerställer en jämn kvalitet från första till sista detaljen.

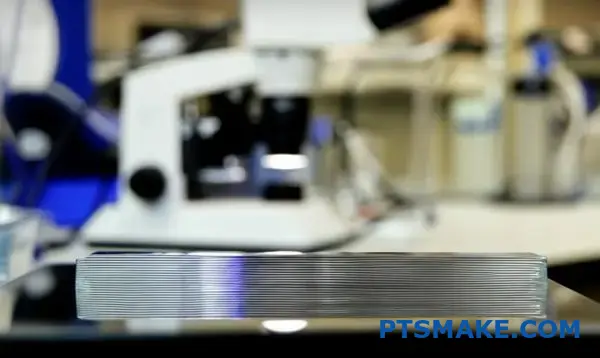

Hur diagnostiserar man svetsens kvalitet med hjälp av tvärsnitt och mikroskopi?

Diagnostisering av svetskvalitet är en exakt och metodisk process. Det handlar inte om gissningar. Den ger en tydlig bild av den inre strukturen i en fog.

I den här guiden delas det upp i tre grundläggande steg. Genom att följa dem får du exakta och repeterbara resultat varje gång. Det är en grundläggande färdighet för kvalitetssäkring.

Det viktiga arbetsflödet

Förfarandet kan förenklas i tre huvudsteg. Varje steg bygger på det föregående och leder fram till en slutgiltig analys.

| Steg | Målsättning | Viktig utrustning som behövs |

|---|---|---|

| 1. Skärande | Isolera ett rent tvärsnitt | Diamantsåg med låg hastighet |

| 2. Polering | Skapa en spegelblank yta | Polermaskin, slipmedel |

| 3. Undersökning | Identifiera och dokumentera defekter | Metallurgiskt mikroskop |

En praktisk guide till svetsanalys

Låt oss utforska varje steg mer i detalj. I våra tidigare projekt på PTSMAKE har vi upptäckt att om man hoppar över eller skyndar på något av dessa steg leder det till otillförlitliga data. Precision i varje steg är inte förhandlingsbart.

Steg 1: Skärning av provet

Först måste du kapa provet vinkelrätt mot svetslinjen. Vi använder en precisionssåg med låg hastighet och diamantbelagd klinga.

Denna teknik är avgörande. Den minimerar värmen och den mekaniska påfrestningen på provet. Ett grovt snitt kan ge skador som senare kan misstas för en svetsdefekt.

Steg 2: Polering av tvärsnittet

Efter kapning monteras provet vanligtvis i en epoxiharts. Det gör det lättare att hantera under poleringen.

Poleringsprocessen börjar med slippapper med grov kornstorlek. Vi övergår sedan till gradvis finare korn. Målet är att ta bort alla repor från skärfasen.

Slutligen använder vi en fin poleringssuspension. Detta skapar en spegelblank, repfri yta. Denna nivå av klarhet är avgörande för korrekt mikroskopisk visning. Analysen av interfacial bindning10 är helt beroende av denna förberedelse.

Steg 3: Mikroskopisk undersökning

Med ett perfekt polerat prov går vi vidare till mikroskopet. Här kan vi äntligen se svetsens inre historia. Detta är särskilt viktigt för processer som ultraljudssvetsning av plast.

Vanliga svetsdefekter att identifiera

| Typ av defekt | Visuella kännetecken | Vanliga orsaker |

|---|---|---|

| Tomrum | Små, ofta sfäriska, fickor i svetsen | Instängd luft, fukt eller avgasning |

| Dålig bindning | En tydlig separationslinje vid svetsgränssnittet | Otillräcklig energi, tryck eller tid |

| Nedbrytning | Förkolnat, bränt eller missfärgat material | Överdriven energi eller svetstid |

| Otillräckligt flöde | Svetsmaterialet fyller inte fogen helt och hållet | Felaktiga parametrar eller felaktig fogkonstruktion |

Denna trestegsprocess - exakt kapning, metodisk polering och detaljerad mikroskopisk undersökning - är guldstandarden. Den förvandlar kvalitetsbedömning från ett antagande till en vetenskap och ger tydliga bevis på en svets strukturella integritet.

Vad är ett systematiskt tillvägagångssätt för att felsöka ojämn svetsstyrka?

Ett logiskt flödesschema är det bästa verktyget för felsökning. Hoppa inte till komplexa inställningar. Börja med grunderna först. Denna metodiska process sparar tid och frustration.

Vi börjar alltid med de vanligaste variablerna. Det är ofta dessa som orsakar de största problemen. Kontrollera dessa innan du rör några maskinparametrar.

Inledande fysiska kontroller

Kontrollera först att den fysiska installationen är korrekt. Inkonsekventa delar eller en lös fixtur kan förstöra vilken svets som helst.

| Variabel att kontrollera | Viktig inspektionspunkt |

|---|---|

| Delkonsistens | Är mått, material och grindplaceringar identiska? |

| Stabilitet för fixtur | Sitter delen säkert fast utan att röra sig? |

| Täthet i stapeln | Är alla komponenter (horn, booster, omvandlare) täta? |

| Tryckreglering | Är lufttrycket jämnt och korrekt inställt? |

Dessa enkla kontroller löser många problem.

Utveckla en djupare felsökningslogik

Ett systematiskt tillvägagångssätt förhindrar slumpmässiga gissningar. Det tvingar dig att utesluta enkla orsaker innan du tar itu med komplexa. Detta är avgörande vid tillverkning med hög precision.

På PTSMAKE behandlar vi felsökning som ett vetenskapligt experiment. Vi ändrar en variabel i taget. Detta hjälper oss att isolera grundorsaken på ett effektivt sätt. Annars vet du aldrig riktigt vad som löste problemet.

Eskalationsväg för svetsrelaterade problem

Om de inledande kontrollerna godkänns kan du gå vidare. Nu tittar vi på maskinparametrar och materialegenskaper. Detta är ett mer avancerat steg.

Vissa polymerer är hygroskopisk11, vilket innebär att de absorberar fukt. Baserat på våra testresultat kan detta drastiskt påverka svetshållfastheten. Materialets skick är därför en kritisk kontrollpunkt.

Tabellen nedan visar en logisk upptrappningsväg för ultraljudssvetsning av plast.

| Etapp | Fokusområde | Exempel på åtgärder |

|---|---|---|

| Etapp 1 | Mekanisk inställning | Kontrollera detaljpassning, fixturens säkerhet och stackens täthet. |

| Etapp 2 | Processparametrar | Justera svetstiden, hålltiden eller amplituden stegvis. |

| Etapp 3 | Materialintegritet | Kontrollera för fuktinnehåll, kontaminering eller batchvariation. |

| Steg 4 | Utrustning Hälsa | Kontrollera horn och omvandlare med avseende på slitage eller skador. |

Denna strukturerade metod säkerställer att inget förbises.

Ett systematiskt flödesschema sparar tid genom att vanliga fysiska problem åtgärdas först. Genom att bekräfta detaljens konsistens, fixturens stabilitet och trycket innan du justerar parametrarna kan du isolera problemen mycket effektivare och undvika onödiga komplikationer.

Hur skulle du felsöka en hög kassationsgrad för kosmetiska defekter?

För att lösa problemet med många kosmetiska defekter krävs ett brett perspektiv. Det är sällan en enskild fråga. Problemet är ofta kopplat till design, verktyg och process. Varje område kan skapa eller förvärra brister.

Holistisk problemlösning

Du måste analysera hela systemet. Ett litet konstruktionsfel kan förstärkas av felaktiga processinställningar. Vi ser detta ofta inom tillverkningsindustrin.

Viktiga områden för undersökningen

En systematisk kontroll är nödvändig. Vi börjar med att isolera variabler. Detta hjälper till att hitta grundorsaken utan förvirring.

| Domän | Gemensam grundorsak |

|---|---|

| Del Design | Vassa invändiga hörn |

| Verktyg | Ojämn hornkontakt |

| Armaturer | Otillräcklig support för reservdelar |

| Process | Överdriven kraft eller tid |

En djupare dykning i de bakomliggande orsakerna

En hög kassationsgrad är ett pussel med många bitar. I tidigare projekt på PTSMAKE har vi lärt oss att dessa bitar är sammankopplade. Du kan inte felsöka ett område isolerat.

Dominoeffekten inom tillverkningsindustrin

Tänk dig en detalj med skarpa inre hörn. Detta designval skapar en punkt med hög spänningskoncentration12. Denna svaghet kanske inte är ett problem i sig.

Men kombinera det med en fixtur som ger dåligt stöd. Nu kan detaljen böjas under bearbetningen. Detta ger ännu mer påfrestningar.

Använd nu för stor kraft under en monteringsprocess som ultraljudssvetsning av plast. Den höga kraften, i kombination med påfrestningen från det skarpa hörnet och dåligt stöd, orsakar en spricka eller ett brännmärke. Defekten uppträder.

Sammankopplade parametrar

Varje parameter påverkar de andra. Det är ett vanligt misstag att justera en parameter utan att tänka på hur den påverkar de övriga. Det kan leda till att man jagar runt problemen utan att hitta en riktig lösning.

| Faktor | Samverkan med andra faktorer | Potentiell defekt |

|---|---|---|

| Del Design | Påverkar kraven på verktyg och fixturer | Sprickor, sjunkmärken |

| Verktyg | Påverkas av detaljgeometri och processinställningar | Blinkning, ojämna svetsar |

| Armaturer | Avgörande för hantering av processkrafter | Deformation av delar, skav |

| Process | Måste vara anpassad till design och verktyg | Brännmärken, materialförstöring |

Vi har kommit fram till att kartläggning av dessa interaktioner är det snabbaste sättet att få en stabil och tillförlitlig tillverkningsprocess.

Ett systematiskt tillvägagångssätt är avgörande för kosmetiska defekter. Du måste analysera hur detaljkonstruktion, verktyg, fixturer och processparametrar samverkar. Denna integrerade syn avslöjar den verkliga grundorsaken, vilket förhindrar en cykel av tillfälliga lösningar och återkommande problem.

Hur hanterar du svetsprojekt med mycket tunna eller ömtåliga delar?

Att hantera mycket tunna eller ömtåliga komponenter är en vanlig utmaning. För att lyckas måste man använda avancerad teknik med precision. Det handlar om finess, inte om kraft.

Vi fokuserar på att minimera påfrestningarna på komponenterna. Detta säkerställer en stark svets utan att orsaka skador eller distorsion.

Viktiga avancerade tekniker

Finjustering av processen

Vi börjar med att justera kärnparametrarna. Detta inkluderar att använda en lägre amplitud för att minska vibrationsspänningen. Det är ett kritiskt första steg.

Här är några centrala strategier som vi använder på PTSMAKE.

| Strategi | Primärt mål | Bäst för |

|---|---|---|

| Låg amplitud | Minska påfrestningen på delen | Extremt tunna eller spröda material |

| Kollaps Avståndskontroll | Säkerställ ett jämnt svetsdjup | Applikationer som kräver hög precision |

| Specialiserade fixturer | Förhindra rörelse/distorsion av delar | Komplexa eller asymmetriska geometrier |

| Intermediär film | Absorbera och fördela energi | Värmekänslig eller genomskinlig plast |

Dessa metoder möjliggör mycket större kontroll.

Integrering av avancerad kontroll för framgång

För utmanande applikationer måste vi kombinera flera avancerade strategier. Det handlar inte om en enda lösning, utan om en komplett systemansats.

Låg amplitud och exakt styrning

Använda låg amplitud13 är grundläggande. Den minskar den mekaniska påfrestningen på känsliga delar under svetscykeln. Detta förhindrar sprickbildning eller materialutmattning.

Vi kombinerar detta med en extremt exakt styrning av kollapsavståndet. I stället för att svetsa efter tid svetsar vi till ett specifikt djup. Detta säkerställer att varje svets är identisk och förhindrar översvetsning. Detta är avgörande för medicintekniska produkter eller elektronik.

Rollen för support och energihantering

Specialiserade fixturer är inte förhandlingsbara. Fixturen måste stödja detaljen helt och hållet och inte lämna något område utan stöd. Detta förhindrar böjning eller vibration som kan leda till fel.

I vissa ultraljudsprojekt för plastsvetsning har vi infört en mellanliggande energiabsorberande film. Denna tunna film placeras mellan hornet och detaljen. Den hjälper till att fördela ultraljudsenergin jämnare.

Denna teknik är särskilt användbar för att förhindra ytmärkning på kosmetiskt känsliga delar.

| Utmaning | Avancerad lösning | Viktig fördel |

|---|---|---|

| Sprickbildning i delar | Använd inställningar med låg amplitud | Minimerar mekanisk påfrestning och värmeutveckling |

| Inkonsekventa svetsar | Implementera exakt kontroll av kollapsavstånd | Uppnår repeterbara resultat med snäva toleranser |

| Del Distortion | Utforma fullt stödjande armaturer | Eliminerar rörelser och säkerställer korrekt uppriktning |

| Ytmarkering | Applicera en mellanliggande energifilm | Sprider energi för att skydda detaljens yta |

Genom att kombinera dessa metoder kan vi framgångsrikt svetsa även de mest ömtåliga komponenter.

Att hantera känsliga svetsprojekt kräver mer än standardprocedurer. Det handlar om att integrera låg amplitud, exakt kollapskontroll, anpassade fixturer och ibland energifilmer. Detta mångfacetterade tillvägagångssätt säkerställer både styrka och integritet för de mest utmanande delarna.

Hur skapar man en processtyrningsplan för en kritisk medicinteknisk produkt?

För kritiska medicintekniska produkter finns det inget utrymme för misstag. En robust processtyrningsplan är inte bara god praxis, det är ett krav. Den här planen är din spelbok för konsekvens och säkerhet.

Stiftelsen: 100% Dataövervakning

Varje enskild del är viktig. Det är därför vi övervakar 100% svetsar. Vi samlar in data för varje cykel för att säkerställa att inget missas. Detta ger fullständig spårbarhet.

Viktiga svetsningsparametrar

Vi fokuserar på CTQ-parametrarna (critical-to-quality).

| Parameter | Varför övervakas det? |

|---|---|

| Svetsström | Säkerställer tillräcklig energi för en stark bindning. |

| Kollaps Avstånd | Bekräftar materialflöde och fogintegritet. |

| Svetstid | Styr varaktigheten för energitillförseln. |

| Frekvens | Kontrollerar svetsmaskinens prestanda och stabilitet. |

Dessa realtidsdata är kärnan i vår kontrollstrategi.

Att skapa en kontrollplan är en metodisk process. Den går från processförståelse till aktiv kontroll och respons. Det handlar om att definiera reglerna innan spelet börjar.

Inställning av kontrollgränser

Först måste du fastställa övre och nedre kontrollgränser (UCL/LCL). Dessa är inte slumpmässiga gissningar. De fastställs statistiskt under processvalideringen, ofta med hjälp av en försöksplan (DOE).

Dessa gränser skapar ett "säkert fönster" för produktionen. För varje given parameter, till exempel effekt i en ultraljudssvetsning av plast processen måste maskinens produktion ligga inom detta fönster.

Definiera åtgärder för avvikelser

Vad händer när en svets inte uppfyller specifikationerna? Detta måste vara tydligt definierat i din plan. Det får inte finnas några oklarheter. I våra tidigare projekt på PTSMAKE har vi upprättat ett tydligt protokoll för detta.

Omedelbara åtgärder

Varje del som tillverkas av en svets som inte uppfyller specifikationerna ska omedelbart sorteras bort. Den sätts i karantän för att förhindra att den någonsin når nästa steg. Detta är ett första steg som inte går att förhandla bort.

Systemet bör också utlösa ett larm för att varna operatörer och ingenjörer.

Undersökning och korrigering

Därefter inleds en utredning. Vi analyserar data för att förstå grundorsaken. Det kan röra sig om materialvariationer, driftstörningar i utrustningen eller ett operatörsfel. Den formella processen för detta är en central del av Korrigerande och förebyggande åtgärder (CAPA)14. Baserat på våra resultat vidtar vi åtgärder för att återföra processen under kontroll.

En framgångsrik kontrollplan för en kritisk medicinteknisk produkt hänger på tre saker: 100% dataövervakning, statistiskt definierade kontrollgränser och en tydlig, omedelbar åtgärdsplan för resultat som avviker från specifikationerna. Detta säkerställer komponentkvalitet och patientsäkerhet.

När ska du välja ultraljudssvetsning framför andra sammanfogningsmetoder?

Att välja rätt sammanfogningsmetod är ett kritiskt beslut. Det påverkar produktionshastigheten, kostnaden och den slutliga kvaliteten på din produkt. Det handlar inte bara om att välja en teknik. Det handlar om ett strategiskt val.

Att ringa rätt samtal

Ultraljudssvetsning är fantastiskt för sin snabbhet och precision. Men det är inte alltid den bästa lösningen för alla projekt. Andra metoder som vibrations- eller lasersvetsning har sina egna styrkor.

Låt oss titta på en enkel jämförelse.

| Metod | Bäst för | Viktiga överväganden |

|---|---|---|

| Ultraljud | Stora volymer, små delar | Materialkompatibilitet |

| Självhäftande | Olikartade material | Härdningstid, förberedelse av ytan |

Denna tabell ger en snabb överblick. För att göra ett välgrundat val krävs en djupdykning.

För att göra det bästa valet krävs ett tydligt ramverk. På PTSMAKE vägleder vi våra kunder med hjälp av en jämförelsematris. Detta hjälper till att visualisera avvägningarna mellan olika monteringsmetoder. Den klargör den bästa vägen framåt.

Jämförelsematrisen

Den här matrisen utvärderar nyckelfaktorer för varje sammanfogningsmetod. Det är ett verktyg som vi har förfinat genom många projekt för att hjälpa våra partners att fatta strategiska beslut. Processen börjar med att förstå hur olika metoder genererar värme. Till exempel är ultraljuds- och vibrationsmetoder båda beroende av genererad friktionsvärme15 för att smälta och fästa plasten.

Detaljerad utvärdering

Här är en uppdelning av hur ultraljudssvetsning av plast jämförs med vanliga alternativ. Uppgifterna kommer från våra interna tester och projekterfarenheter.

| Faktor | Ultraljudssvetsning | Vibrationssvetsning | Lasersvetsning | Lim/lösningsmedel |

|---|---|---|---|---|

| Cykeltid | Mycket snabb (1-2 sekunder) | Måttlig (15-30 sekunder) | Snabb (5-15 sekunder) | Långsam (minuter till timmar) |

| Materialkomp. | Bra (särskilt styv) | Utmärkt (brett område) | Bra (transmissiv/absorptiv) | Utmärkt (olikartad) |

| Kostnad för verktyg | Måttlig | Hög | Hög | Låg |

| Fogens geometri | Behovsanpassad design | Mer flexibel | Mycket flexibel | Mycket flexibel |

| Hermetisk tätning | Utmärkt | Bra | Utmärkt | Variabel |

Viktiga slutsatser

Ultraljudssvetsning utmärker sig med sina otroligt snabba cykeltider. Detta gör den idealisk för högvolymproduktion. Verktyg kan dock vara en betydande initial investering jämfört med att använda lim.

Den bästa sammanfogningsmetoden beror på ditt projekts specifika behov. Ultraljudssvetsning är ett förstahandsval för snabbhet och för att skapa starka, hermetiska tätningar på kompatibla plaster. Den här matrisen ger en tydlig utgångspunkt för din beslutsprocess.

Hur löser du ett svetsproblem som orsakas av inkonsekventa delar?

Problem med svetsning beror ofta på själva processen. Men det verkliga problemet kan vara externt. Inkonsekventa delar är en vanlig, men förbisedd, orsak.

Den verkliga boven i dramat

När delar inte stämmer överens med specifikationerna blir svetsprocessen lidande. Att försöka justera svetsinställningarna för varje dålig detalj är ingen lösning. Det är en tillfällig lösning som skapar fler problem.

Kvantifiera först problemet

Mät delarna innan du tar i svetsmaskinen. Använd exakta verktyg för att förstå variationen. Dessa data är din startpunkt för en riktig lösning.

| Tillvägagångssätt | Beskrivning | Utfall |

|---|---|---|

| Reaktiv | Justering av svetsmaskin för varje del | Inkonsekventa svetsar, högt skrot |

| Proaktiv | Mätning av delar, fixering av källan | Konsekvent kvalitet, lägre kostnader |

Ett datadrivet tillvägagångssätt för konsekvens

Att jaga svetsparametrar för inkonsekventa delar är ineffektivt. En bättre strategi är att fixa delarna först. Det ger en stabil grund för hela monteringsprocessen, särskilt när det gäller något så exakt som ultraljudssvetsning av plast.

Kvantifiering av variabilitet

Det första steget är alltid att samla in data. Vi måste förstå omfattningen av inkonsekvensen. Det handlar inte om att skylla på en avdelning eller en leverantör. Det handlar om att objektivt definiera problemet. Vi använder mätverktyg för att kvantifiera Variabilitet från del till del16. Detta ger oss exakt information om hur mycket måtten avviker från den nominella konstruktionen.

| Verktyg för mätning | Bäst för | Precisionsnivå |

|---|---|---|

| Digitala skjutmått | Snabbkontroller, grundläggande mått | Bra |

| Mikrometrar | Kritisk tjocklek, diametrar | Hög |

| CMM | Komplexa geometrier, fullständig analys | Mycket hög |

Samarbete med källan

Med tydliga data kan du arbeta med källan. Det kan vara din interna gjutavdelning eller en extern leverantör. I våra projekt på PTSMAKE främjar vi direkt kommunikation. Vi delar med oss av CMM-rapporterna och arbetar tillsammans för att hitta grundorsaken i gjutningsprocessen. Denna samarbetsstrategi löser problemet permanent. Det förebygger framtida problem och förbättrar den övergripande produktkvaliteten.

En stabil svetsprocess börjar med konsekventa detaljer. Den bästa strategin är att först mäta variabiliteten hos detaljerna. Samarbeta sedan med formningsavdelningen eller leverantören för att åtgärda grundorsaken, i stället för att ständigt justera svetsaren.

Hur kan du utnyttja automatisering med ultraljudssvetsning för högvolymproduktion?

Att tänka längre än till en enda maskin är avgörande. Framtiden för högvolymproduktion ligger i integration på systemnivå. Vi måste se ultraljudssvetsning inte som ett isolerat steg, utan som en sammankopplad del av ett större, intelligent ekosystem för tillverkning.

Nästa gräns: Integration på systemnivå

Detta tillvägagångssätt kombinerar flera avancerade tekniker. Det skapar ett sömlöst flöde från råa delar till färdiga varor. Varje komponent kommunicerar för att optimera hela linjen.

Smartare, snabbare, bättre

Vi kan integrera robotteknik för exakt detaljhantering. Visionssystem kan utföra inspektioner innan svetsningen ens sker. Automatiserad datainsamling matas direkt in i fabrikens kvalitetsstyrningssystem (QMS).

| Funktion | Traditionell automatisering | Integrerat system |

|---|---|---|

| Delhantering | Manuella eller enkla matare | Robotiserade armar |

| Inspektion | Kontroller efter produktionen | Visionsystem i realtid |

| Uppgifter | Manuell loggning | Automatiserat QMS-flöde |

| Optimering | Reaktiva justeringar | Prediktiv analys |

Integrationen av dessa system förändrar produktionsavdelningen. Vi går från en reaktiv till en proaktiv tillverkningsmodell, vilket är avgörande för att kunna skala upp produktionen på ett effektivt och tillförlitligt sätt. På PTSMAKE guidar vi våra kunder genom denna utveckling.

Skapa ett smart ekosystem för svetsning

Det handlar om att bygga en sammanhängande, självövervakande process. Robotteknik gör mer än att bara flytta delar. De säkerställer perfekt orientering och placering varje gång, vilket är avgörande för en jämn svetskvalitet i alla applikationer för ultraljudssvetsning av plast.

Rollen för avancerade synsystem

Moderna visionsystem är otroligt kraftfulla. De kan inspektera delar för gjutfel, kontaminering eller felaktig montering innan de når svetsaren. Denna enkla kontroll före svetsning förhindrar att en dålig del skapas, vilket sparar mycket material och tid.

Data: Ryggraden i kvalitet

Varje enskild svets genererar värdefulla data. Vi talar om tryck, amplitud och förbrukad energi. I ett integrerat system registreras dessa data automatiskt. Denna information bygger upp en digital tvilling17 av produktionsprocessen. Det möjliggör övervakning i realtid och historisk analys, vilket utgör kärnan i ett robust QMS.

| Integrerad teknik | Primär förmån | Påverkan på produktionen |

|---|---|---|

| Robotteknik | Konsekvens och snabbhet | Kortare cykeltider, färre hanteringsfel |

| Vision-system | Proaktiv kvalitetskontroll | Lägre kassationsgrad, förbättrad kvalitet på detaljerna |

| Automatiserad data | Öppenhet i processen | Förbättrad spårbarhet, förebyggande underhåll |

Framtiden för ultraljudssvetsning i stora volymer är ett sammankopplat system. Genom att integrera robotteknik, vision och automatiserad datainsamling skapar vi ett smart ekosystem som ökar effektiviteten, förebygger defekter och ger oöverträffad processkontroll.

Ta ledningen inom ultraljudssvetsning av plast med PTSMAKE

Är du redo att höja din produktion med avancerade ultraljudslösningar för plastsvetsning? Kontakta PTSMAKE idag för en personlig offert eller teknisk konsultation. Upptäck varför ledande tillverkare över hela världen litar på oss för precision, kvalitet och konsekvens från prototyp till storskalig produktion. Skicka din förfrågan nu!

Lär dig hur denna viktiga egenskap påverkar materialval och fogkonstruktion för optimal hållfasthet. ↩

Lär dig mer om grundprincipen för hur ultraljudsvågor genererar värme i polymerer. ↩

Förstå hur denna materialegenskap möjliggör starka, hermetiska tätningar vid ultraljudssvetsning. ↩

Se hur polymerer bryts ned under svetsning och lär dig specifika metoder för att förhindra detta problem. ↩

Upptäck vetenskapen bakom omvandlingen av elektriska signaler till den mekaniska rörelse som är nödvändig för ultraljudssvetsning. ↩

Lär dig vad amplitud betyder vid ultraljudssvetsning och varför det är en kritisk parameter för att lyckas. ↩

Lär dig hur denna grundläggande materialegenskap avgör hur framgångsrik din svetsprocess blir. ↩

Läs mer om hur denna egenskap påverkar energiöverföring och svetskvalitet i ultraljudsapplikationer. ↩

Upptäck hur detta statistiska verktyg förenklar komplexa tester och påskyndar processoptimering. ↩

Läs mer om hur molekylära krafter skapar starka och tillförlitliga svetsfogar. ↩

Lär dig hur fuktabsorption dramatiskt kan påverka polymerens svetsprestanda och integritet. ↩

Lär dig hur detta koncept skapar svaga punkter som leder till sprickor och andra kosmetiska defekter. ↩

Läs mer om hur vibrationsamplituden påverkar svetskvalitet och materialintegritet. ↩

Förstå hur CAPA-system driver kvalitetsförbättringar och säkerställer full regelefterlevnad. ↩

Förstå vetenskapen bakom hur vibrationer genererar värme för att skapa en molekylär bindning i plast. ↩

Läs om hur detta viktiga kvalitetsmått påverkar svetsningen och den totala effektiviteten i tillverkningen. ↩

Lär dig hur denna virtuella modell kan revolutionera din tillverkningsprocess genom att förutsäga resultat och optimera prestanda. ↩