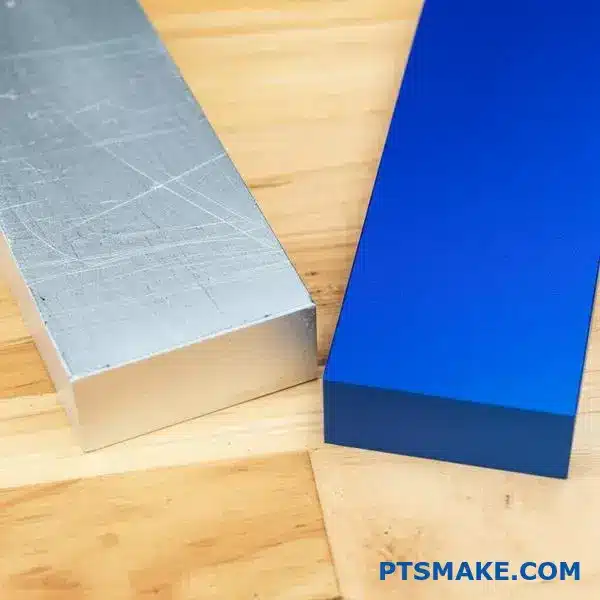

Du ska välja ytbehandling för dina precisionsdetaljer, men du står mellan anodisering och pulverlackering. Båda processerna utlovar hållbarhet och skydd, men de har olika kostnader, ledtider och prestandakompromisser. Om du gör fel val kan det innebära försämrad prestanda för detaljen, högre kostnader eller produktionsförseningar som påverkar hela projektets tidslinje.

Anodisering ger överlägsen precision och korrosionsbeständighet för aluminiumdelar, medan pulverlackering ger bättre mångsidighet när det gäller material och färgalternativ. Det bästa valet beror på ditt specifika material, prestandakrav och budgetbegränsningar.

Jag har arbetat mycket med båda ytbehandlingarna på PTSMAKE, och jag har sett hur fel val kan skapa huvudbry i slutändan. Vissa projekt kräver de exakta toleranser som anodisering upprätthåller, medan andra behöver den slagtålighet som pulverlackering ger. Nyckeln ligger i att förstå vad varje process faktiskt gör med dina delar och hur det stämmer överens med dina specifika applikationskrav.

Vad är syftet med anodisering?

Har du någonsin specificerat en metallfinish, bara för att se den repa, korrodera eller blekna nedslående snabbt? Detta kan äventyra hela projektets integritet och visuella tilltal.

Det primära syftet med anodisering är att skapa ett hållbart, korrosionsbeständigt och dekorativt oxidskikt på en metallyta, vanligtvis aluminium. Denna elektrokemiska process förstärker materialets naturliga skydd, vilket avsevärt förbättrar dess prestanda och estetiska egenskaper för olika krävande applikationer.

Förståelse av Core Enhancement

Anodisering är mycket mer än en enkel ytbeläggning; det är en omvandlingsprocess. Aluminium bildar naturligt ett tunt, passivt oxidskikt för att skydda sig självt. Detta naturliga skikt är dock ofta otillräckligt för industriell eller högpresterande användning. Anodisering förstärker denna skyddsmekanism genom en kontrollerad elektrokemisk process1. Denna metod förtjockar och härdar oxidskiktet och integrerar det direkt i metallsubstratet. Resultatet är en yta som i grunden är mer robust. I våra tester har vi observerat en betydande skillnad i hållbarhet mellan en standarddel och en anodiserad del.

| Funktion | Naturligt oxidskikt | Anodiserat skikt (typ II) |

|---|---|---|

| Typisk tjocklek | 2-3 nanometer | 5-25 mikrometer |

| Hårdhet (Mohs) | ~3-5 | ~9 (Safirliknande) |

| Motståndskraft mot korrosion | Begränsad | Utmärkt |

Funktionella och estetiska fördelar

Fördelarna med en anodiserad yta gäller både funktion och form. Det anodiska skiktets porösa struktur är en viktig faktor. Denna porositet gör att ytan kan ta emot färgämnen, vilket resulterar i livfulla, blekningsbeständiga färger som blir en del av själva metallen, inte bara ett lager ovanpå. I tidigare projekt på PTSMAKE har detta varit avgörande för kunder som behövt varumärkesspecifika färger på konsumentelektronik. Dessutom kan detta skikt förseglas för att skapa en ogenomtränglig barriär mot fukt och miljöföroreningar, vilket är avgörande för delar som används inom flyg- och rymdindustrin och medicinsk utrustning där tillförlitlighet inte är förhandlingsbart.

Viktiga praktiska fördelar

- Förbättrad slitstyrka: Den hårda, keramikliknande ytan motstår nötning och slitage, vilket förlänger produktens livslängd.

- Förbättrad estetik: Ger en jämn, metallisk glans med ett brett utbud av färgalternativ.

- Elektrisk isolering: Oxidskiktet är en dålig elektrisk ledare och ger isolerande egenskaper.

Anodisering har ett dubbelt syfte: den omvandlar en metallyta genom en elektrokemisk process för att ge överlägsen hållbarhet och korrosionsbeständighet. Den erbjuder också betydande estetisk flexibilitet, vilket möjliggör livfulla, integrerade färger och ytbehandlingar som är viktiga för modern produktdesign.

Vilka är fördelarna med anodisering?

Har du någonsin designat en perfekt aluminiumdel, bara för att den ska repas, korrodera eller slitas ut alldeles för tidigt? Detta kan äventyra både funktionen och utseendet på din produkt.

De främsta fördelarna med anodisering är dramatiskt förbättrad hållbarhet, överlägsen korrosionsbeständighet, förbättrad estetik med ett brett utbud av färgalternativ och skapande av en icke-ledande yta. Denna process gör aluminiumdelar starkare och håller längre.

När vi talar om fördelar är hållbarhet oftast det första vi tänker på. Anodisering är inte bara en beläggning; det är en elektrokemisk process som omvandlar metallytan till en hållbar, korrosionsbeständig, anodisk oxidfinish. Detta integrerade skikt är mycket hårdare än rå aluminium. I tidigare projekt på PTSMAKE har vi upptäckt att den här processen är avgörande för delar i applikationer med högt slitage. Processen är en form av elektrolytisk passivering2 som skyddar substratet.

Hårdhet och slitstyrka

Det anodiska oxidskiktet är exceptionellt hårt och hamnar ofta strax under diamant på Mohs-skalan för hårdanodisering. Detta gör anodiserade delar mycket motståndskraftiga mot repor och nötning.

Jämförelse av prestanda

| Fastighet | Rå aluminium | Anodiserad aluminium (typ II) |

|---|---|---|

| Motståndskraft mot slitage | Låg | Hög |

| Korrosion | Känslig | Utmärkt |

| Hårdhet på ytan | Mjuk | Betydligt hårdare |

Anodisering är inte bara tålig, utan erbjuder även en betydande estetisk och funktionell mångsidighet. Det är här ingenjörer och designers kan vara kreativa utan att göra avkall på prestandan. Det porösa anodiseringsskiktet före försegling gör att det kan absorbera färgämnen, vilket ger ett spektrum av färgval som är både levande och blekningsbeständiga. Detta är en stor fördel jämfört med målning, som kan flaga eller flagna.

Estetisk och funktionell mångsidighet

Möjligheten att lägga till färg är en stor fördel för varumärkesbyggande och produktdifferentiering. Dessutom kan ytbehandlingen kontrolleras för olika nivåer av reflektionsförmåga, från matt till ljus.

Viktiga funktionella vinster

- Anpassning av färg: Erbjuder ett brett utbud av stabila, UV-beständiga färger.

- Förbättrad vidhäftning: Ytan ger en utmärkt grund för färg och lim om det behövs senare.

- Elektrisk isolering: Det anodiska skiktet är icke-ledande, vilket är en kritisk egenskap för elektroniska kapslingar och komponenter.

Anodisering ger en robust lösning på vanliga svagheter hos aluminium. Den förbättrar materialets yta på ett genomgripande sätt och ger överlägsen hållbarhet och slitstyrka. Denna process ger också omfattande estetiska alternativ och viktiga funktionella egenskaper som elektrisk isolering, vilket gör delarna både tåligare och mer mångsidiga.

Blir aluminiumdelar starkare av anodisering?

Har du någonsin specificerat en anodiserad yta för en aluminiumdel och antagit att det var ett enkelt sätt att göra hela komponenten starkare? Detta vanliga antagande kan leda till felaktiga konstruktionsberäkningar och oväntade fel.

Det korta svaret är nej, inte på det sätt som de flesta människor tror. Anodisering ökar inte drag- eller sträckgränsen för själva aluminiumlegeringen. Det skapar dock ett exceptionellt hårt, slitstarkt ytskikt som avsevärt förbättrar detaljens hållbarhet och livslängd.

Den verkliga styrkan som anodisering ger

Anodiseringsprocessen omvandlar ytan på en aluminiumdel till aluminiumoxid, som är ett mycket hårt, keramikliknande material. Detta nya skikt är en integrerad del av detaljen, inte en beläggning som färg. Det förbättrar dramatiskt ytans motståndskraft mot repor och nötning. Den verkliga fördelen ligger i att förbättra dess tribologisk3 egenskaper, vilket är avgörande för delar som glider eller gnider mot andra ytor. I våra tidigare projekt på PTSMAKE har vi sett hur en korrekt anodiserad yta kan förlänga livslängden på en komponent som annars skulle ha gått sönder på grund av ytslitage. Det underliggande aluminiumet behåller sin ursprungliga styrka, men delen som helhet blir mer hållbar.

| Fastighet | Rå aluminium (6061-T6) | Anodiserad aluminium (typ III) |

|---|---|---|

| Hårdhet på ytan | ~95 HV | 600-700 HV |

| Motståndskraft mot repor | Låg | Mycket hög |

| Motståndskraft mot korrosion | Måttlig | Utmärkt |

Hur olika typer av anodisering påverkar hållbarheten

Alla anodiseringar är inte likadana. Typen och tjockleken på det anodiserade skiktet är de mest kritiska faktorerna som avgör de slutliga ytegenskaperna. De två vanligaste typerna inom tillverkningsindustrin erbjuder mycket olika skyddsnivåer.

Anodisering typ II

Detta kallas ofta "dekorativ" eller "svavelhaltig" anodisering. Den skapar ett tunnare oxidskikt, vanligen 0,0002" till 0,001" tjockt. Även om den ger god korrosionsbeständighet och kan färgas i olika färger, är dess främsta fördel estetisk. Den ger en måttlig ökning av ythårdheten och är lämplig för delar som inte utsätts för hårt slitage.

Anodisering med hårdbeläggning typ III

Hårdbeläggning, eller typ III-anodisering, är en teknisk ytbehandling. Den ger ett mycket tjockare och tätare oxidskikt (normalt >0,001"). Enligt våra tester kan denna process göra ytan på aluminiumdelen hårdare än verktygsstål. Det är förstahandsvalet för komponenter inom flyg- och rymdindustrin, robotteknik och industrimaskiner där extrem slitstyrka är avgörande.

| Funktion | Anodisering typ II | Anodisering med hårdbeläggning typ III |

|---|---|---|

| Typisk tjocklek | 5-25 µm | 25-150 µm |

| Primärt syfte | Estetik, korrosionsbeständighet | Slitstyrka, hårdhet |

| Gemensam användning | Konsumentelektronik, arkitektonisk inredning | Kolvar, kugghjul, glidande komponenter |

Anodisering stärker inte aluminiumkärnan, men skapar en hård, keramikliknande yta. Detta skikt förbättrar drastiskt slitstyrkan och reptåligheten. Nivån på detta skydd beror dock i hög grad på om du väljer en standardtyp II eller en mycket mer hållbar typ III-hårdbeläggning.

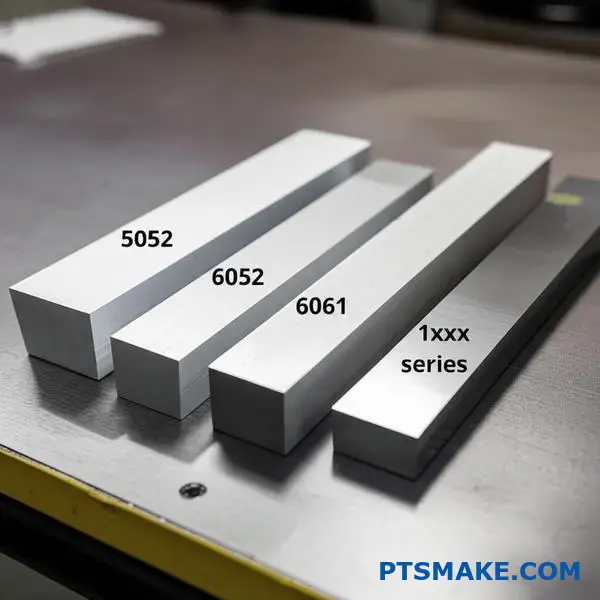

Vilken är den bästa aluminiumkvaliteten för anodisering?

Har du någonsin valt en "perfekt" aluminiumkvalitet och sedan fått en fläckig eller ojämn anodiserad yta? Det är ett frustrerande problem som kan äventyra en hel serie precisionsdetaljer.

Legeringarna i 5000- och 6000-serierna, särskilt 5052 och 6061, är toppkandidater för sin utmärkta anodiseringsförmåga, men vilken som är den "bästa" kvaliteten beror helt på vad du vill uppnå - dekorativt utseende, korrosionsbeständighet eller mekanisk prestanda. Legeringar i 1xxx-serien med hög renhet ger överlägsen ljusstyrka.

Avkodning av legeringens roll vid anodisering

Den "bästa" kvaliteten är inte ett svar som passar alla. Valet beror helt på hur man balanserar kosmetiska krav med funktionella krav. Legeringselement som koppar, kisel och zink, som ger legeringar deras styrka, kan komplicera anodiseringsprocessen. Till exempel kan hög kopparhalt i 2xxx- eller 7xxx-serien leda till mindre enhetliga och ibland mindre skyddande anodiseringsfilmer. Förekomsten av dessa olika legeringselement kan skapa mikroskopiska intermetalliska partiklar4 som reagerar olika på anodiseringsprocessen, vilket påverkar den slutliga klarheten och färgens enhetlighet. I våra tidigare projekt har vi kommit fram till att det är viktigt att förstå denna balans.

Viktiga anodiseringsegenskaper hos vanliga legeringar

| Aluminiumkvalitet | Dekorativ finish | Skyddande kvalitet | Färgkonsistens |

|---|---|---|---|

| 6061-T6 | Bra till utmärkt | Utmärkt | Bra |

| 5052-H32 | Utmärkt | Utmärkt | Utmärkt |

| 7075-T6 | Medelgod till god | Bra | Rättvist |

| 1100 | Överlägsen (ljus) | Bra | Utmärkt |

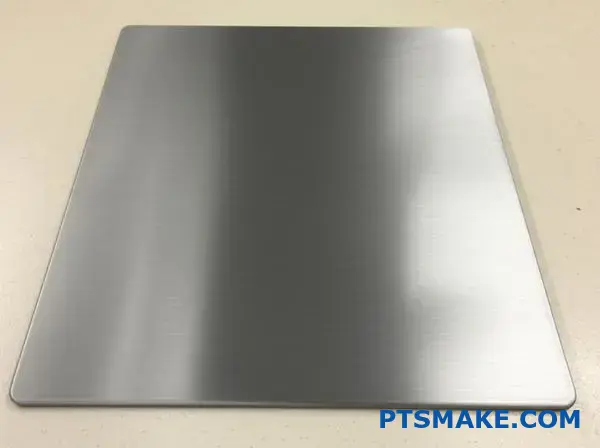

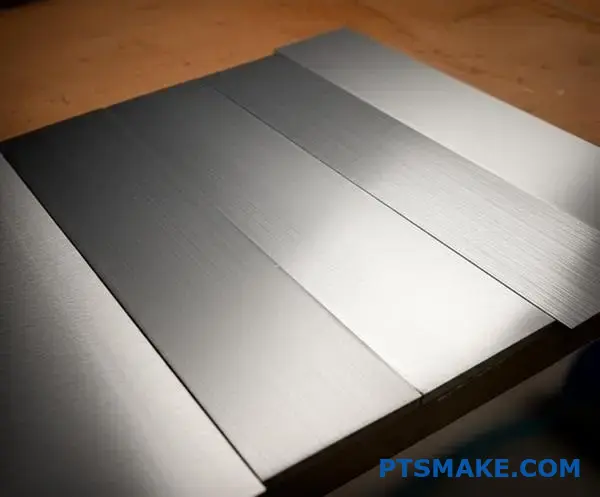

Bortom legeringen: Tillverkning spelar roll

Även med den perfekta legeringen är tillverkningen och förberedelserna innan detaljen når anodiseringstanken avgörande. Den ytfinish som uppnås under CNC-bearbetningen har en direkt inverkan på det slutliga utseendet. En grövre yta ger en mattare finish efter anodiseringen, medan en högpolerad yta ger ett ljusare och mer spegelblankt utseende. På PTSMAKE hanterar vi hela processen från maskinbearbetning till efterbehandling och ser till att ytbehandlingen stämmer perfekt överens med det önskade anodiseringsresultatet. Denna kontroll förhindrar oväntade resultat och säkerställer att dina delar uppfyller estetiska och funktionella specifikationer varje gång.

Ytfinishens inverkan på anodiserat utseende

| Initial ytfinish | Anodiserat resultat (matt eller glansigt) | Bäst för |

|---|---|---|

| Pärlblästrad | Uniform, icke-reflekterande matt | Döljer bearbetningsmärken, delar med låg reflexion |

| Standard maskinbearbetad | Satin till halvblank | Funktionella komponenter för allmänt bruk |

| Polerad | Ljus, reflekterande glans | Avancerad konsumentelektronik, kosmetika |

Vilket aluminium som är bäst för anodisering är en avvägning mellan legeringens sammansättning och dina specifika krav. Kvaliteter som 5052 och 6061 ger bra allroundprestanda, men förbehandlingsprocesser som CNC-bearbetning av ytfinish spelar en lika viktig roll för att uppnå ett perfekt och konsekvent resultat.

Måste du etsa aluminium före anodisering?

Kämpar du med fläckiga, ojämna anodiserade ytor? Har du någonsin fått en serie delar kasserade för att färgen inte var rätt, vilket kostat dig tid och pengar?

Ja, etsning är ett kritiskt och nästan alltid nödvändigt steg före anodisering av aluminium. Det tar bort det tunna, inkonsekventa ursprungliga oxidskiktet och mindre ytfel, vilket skapar en enhetlig matt yta som är avgörande för en högkvalitativ, konsekvent anodiserad finish.

"Varför" bakom kemisk etsning

Etsning är mer än bara en djuprengöring; det är ett grundläggande steg i ytbehandlingen. Dess främsta uppgift är att skapa en perfekt enhetlig yta, vilket är grunden för en felfri anodiserad beläggning. Tänk på det som att grunda en vägg innan du målar. Annars kommer varje litet fel på den ursprungliga ytan att förstoras efter anodiseringsprocessen. Processen avlägsnar det naturliga, ojämna oxidskiktet som bildas på aluminium direkt när det utsätts för luft. Den jämnar också ut mikroskopiska repor och avlägsnar inbäddade föroreningar eller intermetallisk5 partiklar från bearbetningen. På PTSMAKE har vi funnit att en korrekt etsning är det mest tillförlitliga sättet att garantera färgkonsistens och beläggningens vidhäftning över en produktionskörning.

| Funktion | Utan etsning | Med etsning |

|---|---|---|

| Ytfinish | Oenhetlig, kan uppvisa linjer | Enhetlig, matt yta |

| Färgkonsistens | Ofta fläckig eller ojämn | Utmärkt och konsekvent |

| Adhesion | Benägenhet för dålig bindning | Stark, tillförlitlig vidhäftning |

| Motståndskraft mot korrosion | Minskad prestanda | Optimerad prestanda |

Anpassning av Etch till applikationen

Alla etsningsprocesser är inte likadana. Den typ av kemikalie som används, dess koncentration, temperatur och nedsänkningstid är alla variabler som vi justerar baserat på aluminiumlegeringen och det önskade slutliga utseendet. Till exempel skapar en kaustisk etsning (med natriumhydroxid) en klassisk matt yta, vilket är bra för att dölja små defekter. En syraetsning kan dock väljas för att uppnå en ljusare, mer spegelblank yta, ofta kallad "bright dip anodizing". Baserat på våra testresultat reagerar olika legeringar också olika. En 7075-legering kräver t.ex. en mer noggrant kontrollerad process än en 6061-legering för att undvika överetsning, vilket kan äventyra dimensionstoleranserna. Det är här som expertis inom både maskinbearbetning och ytbehandling blir avgörande för att kunna leverera detaljer som uppfyller exakta specifikationer.

| Typ av etsning | Primärt användningsfall | Resulterande mål |

|---|---|---|

| Kaustisk etsning | Allmänt ändamål, döljer defekter | Diffust, matt utseende |

| Syraetsning | Dekorativa, ljusa ytbehandlingar | Ljust, spegelblankt utseende |

| Ingen etsning (sällsynt) | Vid konservering av maskinlinjer | Behåller ursprunglig struktur |

| Anpassade blandningar | Specifika kosmetiska krav | Varierar från satin till matt |

Kort sagt är etsning ett viktigt steg före anodisering. Den rengör och förenar aluminiumytan och avlägsnar det naturliga oxidskiktet och mindre defekter. Denna förberedelse säkerställer en konsekvent anodiserad beläggning med hög vidhäftning, även om den specifika etsningsmetoden kan skräddarsys efter legeringen och önskad finish.

Hur länge håller anodisering?

Har du någonsin specificerat en anodiserad yta, bara för att se den blekna eller gå sönder tidigare än väntat? Den omgivande miljön är ofta den förbisedda faktor som avgör den verkliga hållbarheten.

Vanligtvis håller en anodiserad beläggning i 10-20 år. Högkvalitativ typ III-hårdanodisering kan överskrida detta, medan dekorativa typ II-ytor kanske inte gör det. Den faktiska livslängden beror på miljöexponering, slitage och korrekt underhåll.

Miljöpåverkan på anodiseringens livslängd

Servicemiljön är den enskilt mest kritiska faktorn. En del som används inomhus kommer att hålla längre än en del som utsätts för saltstänk vid kusten eller industriella föroreningar.

UV-strålning och väderpåverkan

För utomhusapplikationer är UV-strålning den främsta fienden, vilket gör att färgerna bleknar med tiden. Även om det skyddande oxidskiktet finns kvar kan det estetiska värdet minska. Enligt vår erfarenhet av kunders arkitektoniska projekt är det avgörande att välja en UV-beständig färg och en korrekt tätningsprocess. Exponering för surt regn eller luftburna kemikalier kan också långsamt etsa bort ytan, vilket minskar dess skyddande egenskaper och potentiellt kan leda till problem som galvanisk korrosion6 om andra metaller förekommer.

Livslängdsvariation beroende på miljö

| Typ av miljö | Typisk livslängd (Typ II) | Typisk livslängd (Typ III) |

|---|---|---|

| Inomhus, kontrollerad | 20+ år | 20+ år |

| Utomhus, Urban | 10-15 år | 15-20 år |

| Kust/Marin | 5-10 år | 10-15 år |

| Industriell/kemisk | 3-8 år | 7-12 år |

Underhåll: Nyckeln till en varaktig finish

Hur du rengör och underhåller en anodiserad del har en direkt inverkan på dess livslängd. Aggressiv rengöring kan göra mer skada än nytta och avlägsna just det skikt som du vill bevara.

Rätt sätt att rengöra

Det bästa tillvägagångssättet är skonsamt och konsekvent. På PTSMAKE råder vi våra partners att använda enkla rengöringsprotokoll för att skydda sina investeringar. Att använda en mild tvål eller ett milt rengöringsmedel med vatten är vanligtvis tillräckligt för att avlägsna smuts utan att skada ytan. Det är ett enkelt steg som bevarar både anodiseringens utseende och funktion.

Bästa praxis för rengöring

| Gör | Gör det inte |

|---|---|

| Använd mild tvål och vatten | Använd starka alkaliska eller sura rengöringsmedel |

| Applicera med en mjuk trasa/svamp | Använd slipdynor eller stålull |

| Skölj noggrant med rent vatten | Låt rengöringslösningarna torka på ytan |

| Rengör enligt ett regelbundet schema | Använd starka organiska lösningsmedel |

Livslängden för en anodiserad yta är inte fast, utan en dynamisk variabel. Den kan hålla i över 20 år, men det beror på om man väljer rätt typ, tar hänsyn till miljön och följer ett ordentligt underhållsschema utan slipmedel.

Vad händer om man inte anodiserar aluminium?

Har du någonsin funderat på att hoppa över anodiseringssteget för dina aluminiumdelar för att sänka kostnaderna? Det verkar som en enkel besparing, men det här beslutet kan leda till betydande långsiktiga problem.

Om du inte anodiserar aluminium förblir materialet sårbart för korrosion, repor och allmänt slitage. Den obehandlade ytan är mjukare, mindre hållbar och saknar den förbättrade estetik och elektriska isolering som anodiseringsprocessen ger, vilket riskerar att leda till att komponenterna går sönder i förtid.

Den inneboende sårbarheten hos råaluminium

Rå aluminium bildar naturligt ett tunt, hårt oxidskikt som ger ett visst skydd, men detta skikt är extremt tunt och lätt att skada. Denna process är en form av naturlig passivering7. Men för de flesta industriella tillämpningar är detta naturliga försvar otillräckligt. I våra tidigare projekt har vi sett hur obehandlade delar snabbt går sönder när de utsätts för fukt, kemikalier eller till och med bara frekvent hantering. Avsaknaden av ett robust, kontrollerat oxidskikt - som anodisering ger - gör att komponenten blir utsatt.

Egenskaper för rå respektive anodiserad aluminium

| Funktion | Rå aluminium | Anodiserad aluminium |

|---|---|---|

| Motståndskraft mot korrosion | Låg till måttlig | Hög till mycket hög |

| Hårdhet | Mjukare | Betydligt hårdare |

| Motståndskraft mot slitage | Dålig | Utmärkt |

| Elektrisk isolering | Ledande | Isolerande |

Tabellen visar tydligt vilka avvägningar som måste göras. Beslutet att inte anodisera resulterar i en svagare och mindre tillförlitlig del.

Bortom hållbarhet: Estetiska och funktionella kompromisser

Att hoppa över anodisering påverkar inte bara hållbarheten, det begränsar också den funktionella och estetiska potentialen hos dina delar. Obehandlat aluminium har en slät, ofta inkonsekvent yta som lätt kan visa fingeravtryck och fläckar. Om din komponent är en synlig del av en konsumentprodukt kan detta avsevärt försämra den upplevda kvaliteten. Dessutom skapar anodiseringsprocessen en porös yta som är idealisk för att ta emot färgämnen, vilket möjliggör ett brett utbud av färgalternativ som är en integrerad del av finishen, inte bara en ytbeläggning.

Adhesionsproblem för sekundära ytbehandlingar

Om du planerar att måla eller applicera andra beläggningar på aluminiumet kan en obehandlad yta vara problematisk. Det naturliga oxidskiktet är inte en idealisk primer. Anodisering skapar en yta med utmärkta molekylära bindningsegenskaper, vilket säkerställer att färg, lim och andra ytbehandlingar fäster mycket starkare och håller längre utan att flisas eller skalas.

Kort sagt, om du inte anodiserar aluminium utsätts det för snabb korrosion och slitage. Du går också miste om förbättrad hållbarhet, estetiska alternativ som anpassade färger och en överlägsen yta för applicering av färg eller lim, vilket i slutändan äventyrar detaljens långsiktiga prestanda och värde.

Hur mycket kostar anodisering för CNC-bearbetade delar?

Har du någonsin fått offerter för anodisering och undrat varför priserna varierar så mycket för till synes enkla delar? Denna variation kan göra budgetering för efterbehandling till en verklig utmaning.

Anodisering lägger vanligtvis till 5% till 15% till den totala kostnaden för en CNC-bearbetad del. Det slutliga priset beror på anodiseringstyp (typ II eller typ III), beläggningstjocklek, detaljstorlek, batchkvantitet och eventuella komplexa maskeringskrav.

Nedbrytning av de primära kostnadsdrivande faktorerna

Kostnaden för anodisering är inte en enda fast avgift, utan en summa av flera faktorer som är direkt relaterade till själva processen. Att förstå dessa faktorer hjälper dig att göra en mer exakt budgetprognos. I tidigare projekt på PTSMAKE har vi sett hur små ändringar i specifikationerna kan påverka det slutliga priset. Kärnan i anodisering är en elektrolytisk passivering8 process som bygger upp ett skyddande oxidskikt.

Anodiseringstyp och tjocklek

Typen av anodisering är den mest betydande kostnadsfaktorn. Typ III, eller hårdanodisering, kräver mer energi, längre bearbetningstid och lägre temperaturer, vilket gör den dyrare än standardtypen Typ II.

| Faktor | Typ II (svavelsyra) | Typ III (hård beläggning) |

|---|---|---|

| Primär användning | Dekorativ, mild korrosionsbeständighet | Slitstyrka, hög hållbarhet |

| Typisk tjocklek | 0.0002" - 0.001" | 0.001" - 0.004" |

| Relativ kostnad | Bas | 1,5x - 2,5x Bas |

Operativa faktorer som påverkar priset

Utöver de tekniska specifikationerna spelar logistiska och operativa detaljer en avgörande roll när det gäller att fastställa den slutliga anodiseringskostnaden. Dessa faktorer är ofta relaterade till det arbete och den hantering som krävs för dina specifika delar. Det handlar inte bara om kemin, utan också om den fysiska processen för att hantera varje komponent.

Batchstorlek och uppställning

Anodisering är en batchprocess. Större partier fördelar installations- och arbetskostnaderna på fler enheter, vilket avsevärt sänker kostnaden per del.

| Batchstorlek | Kostnad per del (relativ) | Anteckningar |

|---|---|---|

| 1-10 delar | Hög | Domineras av uppläggningsavgifter |

| 50-100 delar | Medium | Bra stordriftsfördelar |

| 500+ delar | Låg | Mest kostnadseffektiva |

Maskering och pluggning

Om vissa delar av din detalj måste förbli fria från anodisering krävs manuell maskering eller pluggning. Detta är ett arbetsintensivt steg som medför avsevärda kostnader, särskilt för komplexa geometrier med flera maskerade funktioner.

Anodiseringskostnaderna är en liten men viktig del av din budget. Det slutliga priset bestäms av tekniska val som anodiseringstyp och skikttjocklek, tillsammans med operativa faktorer som batchstorlek och komplexiteten i eventuell maskering.

Välj den bästa anodiseringslösningen med PTSMAKE:s expertis

Funderar du fortfarande på om ditt nästa projekt ska anodiseras eller pulverlackeras? Låt inte fel ytfinish äventyra kvaliteten eller försena din tidslinje! Samarbeta med PTSMAKE för expertvägledning och precisionstillverkning i toppklass. Vi hjälper dig att välja den perfekta anodiseringsfinishen som är skräddarsydd för dina exakta behov - vilket garanterar hållbarhet, tillförlitlighet och kostnadseffektivitet varje gång. Kontakta PTSMAKE nu och förbättra dina produkters prestanda från prototyp till produktion.

Klicka för att förstå vetenskapen bakom denna konverteringsprocess och hur den skapar ett överlägset skyddsskikt. ↩

Klicka för att förstå den vetenskapliga kärnprocessen bakom anodiseringens skyddsskikt. ↩

Förstå hur ytinteraktioner som friktion och slitage påverkar komponenternas livslängd. ↩

Läs om hur dessa mikroskopiska legeringselement kan påverka den slutliga anodiserade ytan och vad du ska vara uppmärksam på. ↩

Förstå dessa mikroskopiska legeringspartiklar och hur de kan påverka den slutliga ytfinishen på dina bearbetade detaljer. ↩

Lär dig hur kontakt med andra metaller kan orsaka galvanisk korrosion och förkorta livslängden på din anodiserade yta. ↩

Läs om hur denna naturliga skyddsprocess går till och varför den ofta inte är tillräcklig för krävande tillämpningar. ↩

Förstå vetenskapen bakom hur denna process skapar en hållbar, korrosionsbeständig yta på aluminiumdelar. ↩