Att hitta rätt lösning för ultraljudssvetsning känns omöjligt när alla leverantörer lovar perfekta resultat men inte kan leverera jämn kvalitet. Du har säkert upplevt frustrationen med svetsfel, ojämn bindningsstyrka och produktionsförseningar som kostar ditt företag tid och pengar.

Ultraljudssvetsning använder högfrekventa mekaniska vibrationer för att skapa friktionsvärme vid materialgränssnitt, vilket möjliggör starka, permanenta bindningar utan externa värmekällor. Denna omfattande guide täcker 18 kritiska aspekter av ultraljudssvetsning, från grundläggande principer till avancerade felsökningstekniker.

När jag har arbetat med olika ultraljudssvetsprojekt på PTSMAKE har jag sett hur rätt kunskap kan förändra din tillverkningsprocess. Den här guiden hjälper dig att behärska grunderna för ultraljudssvetsning, undvika vanliga misstag och uppnå de konsekventa resultat som din produktion kräver.

Vad är den första principen för energiöverföring av ultraljudssvetsning?

Kärnprincipen för ultraljudssvetsning är enkel men kraftfull. Den omvandlar elektrisk energi till mekanisk vibration. Denna högfrekventa rörelse skapar intensiv friktion mellan två plastdelar.

Denna process genererar lokal värme precis vid foggränssnittet. Det är detta som smälter materialet. Ingen extern värmekälla behövs. Det magiska sker helt och hållet i själva delarna.

Hur det fungerar: En snabb översikt

Högfrekventa vibrationer gör att de två ytorna gnids mot varandra. Denna rörelse genererar två typer av värme.

| Typ av värmekälla | Beskrivning |

|---|---|

| Friktion på ytan | Gnidning mellan de två kontaktytorna. |

| Intermolekylär friktion | Vibrationer inom själva materialstrukturen. |

Denna kombinerade friktion ökar snabbt temperaturen. Det smälter plasten precis där bindningen behöver bildas.

Den första principen för energiöverföring vid ultraljudssvetsning är att omvandla högfrekvent ljud till värmeenergi. Detta sker utan några externa värmare. Hela processen bygger på vibrationer, tryck och tid. Det är en mycket kontrollerad och effektiv metod.

Energiomvandlingskedjan

Processen börjar med en högfrekvent elektrisk signal. Denna signal driver en givare. Givaren omvandlar sedan den elektriska energin till mekaniska vibrationer.

Dessa vibrationer går genom en booster och ett horn. Hornet kommer i direkt kontakt med detaljen. Det överför den mekaniska energin direkt till svetsgränssnittet.

Det är här som energin omvandlas till värme. Det orsakas av två distinkta men relaterade fenomen.

Generering av friktionsvärme

Den mest uppenbara värmekällan är ytfriktionen. Delarna vibrerar mot varandra tusentals gånger per sekund. Denna snabba gnidningsrörelse genererar betydande värme direkt vid leden.

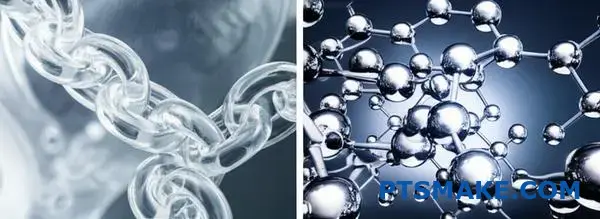

Intern molekylär värme

Det sker också en djupare process. Ultraljudvågorna får polymerkedjorna i plasten att vibrera. Denna interna rörelse skapar intermolekylär friktion1. Det bidrar väsentligt till den snabba temperaturökning som krävs för en svets.

| Energistatus | Beskrivning |

|---|---|

| Elektrisk | Högfrekvent signal från strömförsörjningen. |

| Mekanisk | Fysisk vibration av hornet och dess delar. |

| Termisk | Lokaliserad värme från friktion, vilket orsakar smältning. |

I våra projekt på PTSMAKE är det avgörande att förstå den här exakta energikontrollen. Det gör att vi kan skapa starka, rena svetsar för komplexa komponenter.

Kärnprincipen är att omvandla vibration till värme. Högfrekventa rörelser skapar både ytfriktion och intermolekylär friktion. Detta genererar tillräckligt med lokal värme för att smälta och foga samman plastdelar snabbt och exakt, utan externa värmekällor.

Varför är statisk kraft (tryck) en kritisk svetsparameter?

Statisk kraft är mer än bara fastspänning. Den är en aktiv spelare, särskilt i processer som ultraljudssvetsning. Rätt tryck är det som gör att allt annat kan fungera.

Det säkerställer att svetshornet får en stabil kontakt. På så sätt kan energin överföras effektivt till delarna.

Tryckets roll vid energiöverföring

Force skapar den nödvändiga friktionen mellan delarna. Denna inledande kontakt är avgörande för att generera värme och starta smältprocessen där den behövs som mest. Utan den går energi förlorad.

Innehåller det smälta materialet

När smältningen börjar förändras kraftens uppgift. Den håller kvar den smälta polymeren och hindrar den från att komma ut ur fogområdet. Detta säkerställer att en solid, enhetlig bindning bildas under hållfasen.

| Trycknivå | Kopplingseffekt | Inneslutning av smältan | Svetsens kvalitet |

|---|---|---|---|

| För låg | Dålig | Svag | Ofullständig |

| Optimal | Utmärkt | Stark | Hög |

| För hög | Risk för skador | Överdriven blixt | Skör/skadad |

Säkerställer optimal kontakt och vibrationsöverföring

Den statiska kraftens primära funktion är att skapa en intim kontakt mellan svetshornet, överdelen och underdelen. Tänk på det som att skapa en fri väg för energin.

Utan tillräckligt tryck uppstår mikroskopiska luftspalter. Dessa luckor stör flödet av högfrekventa vibrationer från hornet. Energin reflekteras helt enkelt tillbaka istället för att överföras till foggränssnittet. Detta är en vanlig felpunkt som vi har identifierat i tidigare projekt.

Rätt tryck övervinner ojämnheter i ytan. Det säkerställer ett konsekvent medium för ultraljudsvågorna att färdas genom, vilket maximerar akustisk koppling2 mellan komponenterna.

Från friktion till fusion

När vibrationerna överförs på ett effektivt sätt orsakar de intermolekylär friktion vid fogytan. Denna friktion genererar snabb, lokaliserad värme som smälter materialet exakt där bindningen behöver bildas. Den statiska kraften håller sedan det smälta materialet på plats.

Under "hållfasen" efter att vibrationerna har upphört bibehålls trycket. Detta gör att den smälta plasten kan svalna och stelna under kompression och bilda en stark, homogen bindning.

I vårt arbete på PTSMAKE är optimering av detta tryck ett viktigt steg. Det har en direkt inverkan på svetsens slutliga styrka och konsistens.

| Parameter | Funktion under svetsfasen | Funktion under hållfas |

|---|---|---|

| Statisk kraft | Överför vibrationer, genererar friktion | Innehåller smälta, skapar molekylära bindningar |

| Vibrationer | Skapar friktion och värme | Inaktiv |

| Tid | Kontrollerar energitillförseln | Möjliggör kylning och stelning |

Statisk kraft är grundläggande för framgångsrik ultraljudssvetsning. Den säkerställer effektiv kontakt för energiöverföring och håller kvar det smälta materialet under kylningen. Detta kontrollerade tryck är nyckeln till att skapa en stark och tillförlitlig bindning mellan delarna.

Vad definierar ett materials ‘svetsbarhet’ för ultraljudsprocesser?

Ett materials lämplighet för ultraljudssvetsning är inte slumpmässig. Det är en vetenskap som bygger på specifika fysiska egenskaper. Framgången beror på hur väl ett material kan överföra högfrekventa vibrationer.

Viktiga materialegenskaper

Effektiv energiöverföring är avgörande. Materialen måste vara tillräckligt styva för att kunna överföra vibrationer till fogytan utan att dämpa dem.

Elasticitetsmodul

En högre elasticitetsmodul innebär bättre vibrationsöverföring. Detta gör att energin når svetszonen på ett effektivt sätt. Mjukare material tenderar att absorbera energin.

| Fastighet | Påverkan på svetsbarhet |

|---|---|

| Hög modul | Bra |

| Låg modul | Dålig |

Smälttemperatur

En låg smälttemperatur är i allmänhet att föredra. Det krävs mindre energi för att skapa ett smält tillstånd vid gränssnittet, vilket resulterar i en snabbare svetscykel.

Molekylär struktur: Den avgörande faktorn

Den inre strukturen hos en plast är kanske den mest kritiska faktorn. Den avgör hur materialet beter sig under ultraljudsenergi. Att förstå detta är nyckeln till att förutsäga svetsbarhet.

Amorf kontra halvkristallin

Amorfa plaster har en slumpmässig molekylstruktur. De mjuknar gradvis över ett brett temperaturintervall. Detta gör dem idealiska för ultraljudssvetsning. Energin överförs smidigt genom deras struktur.

I motsats till detta, halvkristallin3 Plast har ordnade, kristallina områden blandade med amorfa områden. Dessa kristallina strukturer absorberar och sprider ultraljudsenergin. De har en skarp smältpunkt, vilket kan försvåra svetsning. Det krävs mer energi för att bryta ner den kristallina strukturen.

I projekt på PTSMAKE guidar vi ofta kunderna mot amorfa hartser. Eller så utformar vi fogar specifikt för att koncentrera energi för halvkristallina material. Detta säkerställer en stark och tillförlitlig bindning.

| Polymertyp | Svetsbarhet | Exempel |

|---|---|---|

| Amorf | Utmärkt | ABS, PC, polystyren |

| Semikristallin | Medelgod till god | Nylon, PP, Acetal |

Friktionsegenskaper

Material med hög friktionskoefficient genererar värme snabbare. Detta bidrar till en snabbare och mer effektiv smältprocess vid foggränssnittet. Denna initiala värmeutveckling är avgörande för att starta svetsen.

Materialegenskaper som modul, smältpunkt och molekylstruktur styr direkt framgången vid ultraljudssvetsning. Amorfa plaster fungerar i allmänhet bättre på grund av deras förmåga att överföra energi effektivt och mjukna gradvis.

Hur bidrar ‘hålltiden’ till svetsens hållfasthet?

När ultraljudsvibrationerna har upphört är processen inte över. Den så kallade hålltiden börjar. Detta är en kritisk, statisk fas där trycket upprätthålls på delarna.

Detta fortsatta tryck är viktigt. Det låter den smälta plasten vid foggränssnittet svalna och stelna under kontrollerade förhållanden.

Förstelningsprocessen

Tänk på den här fasen som att låta betongen stelna. Om man skyndar på det får man bara en svag struktur. Samma princip gäller här.

Faktorer som spelar in

| Parameter | Roll vid stelning |

|---|---|

| Bibehållet tryck | Håller samman molekylerna, förhindrar hålrum |

| Tid Varaktighet | Tillåter fullständig kylning och härdning |

| Materialtyp | Anger den erforderliga kyltiden |

Det är i detta skede som svetsen får sin slutliga, permanenta styrka. Det är ett avgörande ögonblick för bindningens integritet.

Många förbiser hålltiden och fokuserar bara på den aktiva svetsfasen. Enligt min erfarenhet är detta ett misstag. Det är under hålltiden som den faktiska styrkan i bindningen låses fast. Den är en vanlig källa till problem när den inte kontrolleras ordentligt.

Molekylär bindning och förebyggande av defekter

Att bibehålla trycket är avgörande när den smälta polymeren kyls. Det tvingar polymerkedjorna att trassla in sig i varandra och bilda en stark, enhetlig struktur. Denna molekylära sammanflätning är grunden för en solid svets.

Samtidigt kompenserar detta tryck för materialets krympning under kylningen. Det förhindrar att hålrum, porositet eller sänkmärken bildas. Dessa defekter kan allvarligt äventyra svetsens hållfasthet. Vetenskapen bakom detta är fascinerande, särskilt detaljens kristallisationskinetik4.

Anpassa hålltiden till materialet

Den erforderliga hålltiden är inte en universallösning. Den beror i hög grad på vilken typ av plast det är. I tidigare projekt på PTSMAKE har vi lärt oss att olika polymerer beter sig på olika sätt.

Till exempel behöver halvkristallina material ofta längre hålltider än amorfa.

Materialspecifika hålltider

| Materialtyp | Allmän hålltid | Motivering |

|---|---|---|

| Amorf (PC, ABS) | Kortare | Sätter sig snabbt på grund av en slumpmässig molekylstruktur. |

| Semikristallin (PP, nylon) | Längre | Behöver mer tid för att bilda sina ordnade kristallstrukturer. |

Att få rätt på denna parameter är avgörande för alla framgångsrika ultraljudssvetsning tillämpning. En liten felberäkning kan leda till en betydande minskning av prestandan.

I grund och botten är hålltiden grundläggande för robusta svetsar. Denna period av ihållande tryck under kylningen säkerställer att den smälta polymeren stelnar till en stark, tät och tomrumsfri bindning. Det garanterar integriteten hos den slutliga molekylstrukturen.

Vad är skillnaden mellan att svetsa plast och metall?

Den verkliga skillnaden ligger djupt inne i materialets struktur. Det handlar om hur atomer och molekyler binds samman. Svetsning av plast handlar om att uppmuntra molekylkedjor att flätas samman.

Svetsning av metaller är däremot en mer kraftfull process. Det handlar om att skapa direkta atombindningar. Detta kräver att man övervinner naturliga barriärer på metallens yta.

Låt oss jämföra de grundläggande mekanismerna.

| Funktion | Svetsning av plast | Metallsvetsning |

|---|---|---|

| Bindande enhet | Polymera kedjor | Atomer |

| Mekanism | Smältning och sammanflätning | Solid-state bonding |

| Nyckelprocess | Intermolekylär diffusion | Sammanfogning av atomgitter |

| Ytbarriär | Minimal | Oxidskikt |

Vetenskapen om plastbindning: Molekylär sammanflätning

När vi svetsar plast tillför vi värme. Denna energi smälter inte materialet i traditionell mening. Den gör de långa polymerkedjorna rörliga. Tänk på det som att trassla upp ett garnnystan.

När kedjorna är fria att röra sig applicerar vi tryck. Detta tvingar kedjorna från varje del att blanda sig och korsa foggränsen. När plasten svalnar trasslar kedjorna in sig i varandra och låser sig fast. Detta skapar en stark, sammanhängande bindning baserad på intermolekylära krafter.

Mekanik för metallsvetsning: Atomsmidning

Metallatomerna är inlåsta i ett styvt kristallgitter. De skyddas av ett segt, icke-reaktivt oxidskikt. Detta skikt förhindrar direkt atomkontakt. Du måste bryta det för att bilda en svets.

Det är här tekniker som ultraljudssvetsning utmärker sig. Högfrekventa vibrationer genererar intensiv friktion och tryck i fogen. Denna energi orsakar plastisk deformation5 och skurar bort oxidskiktet.

När barriären är borta rör rena metallytor vid varandra. Det pålagda trycket tvingar atomerna till intim kontakt. De bildar nya, permanenta metallbindningar och skapar en svets i fast tillstånd utan att smälta bulkmaterialet.

| Steg i processen | Svetsning av plast | Metallsvetsning |

|---|---|---|

| Steg 1 | Applicera värme för att mobilisera polymerkedjorna. | Tryck och vibrera. |

| Steg 2 | Tryck på för att blanda kedjorna. | Stör och avlägsna oxidskiktet. |

| Steg 3 | Cool för att trassla in och låsa kedjor. | Tvingar atomer att komma i kontakt med varandra för att bilda bindningar. |

| Resultat | En mekaniskt sammankopplad fog. | Ett äkta metallurgiskt, atomärt band. |

Kort sagt, den grundläggande skillnaden är hur bindningen bildas. Plastsvetsning bygger på den fysiska sammanflätningen av långa molekylkedjor. Metallsvetsning kräver att ytoxider bryts för att skapa nya, direkta bindningar mellan atomer, ofta i fast tillstånd.

Hur kategoriseras ultraljudssvetsmaskiner?

Att välja rätt ultraljudssvetsmaskin är inte enkelt. De varierar kraftigt. De viktigaste skillnaderna ligger i deras styrsystem, hur de applicerar kraft, deras effekt och deras fysiska uppbyggnad.

Modi för styrsystem

Svetsens kvalitet beror i hög grad på styrsättet. Varje läge erbjuder en annan precisionsnivå.

| Kontrolläge | Bäst för | Viktig fördel |

|---|---|---|

| Tidsläge | Enkla, icke-kritiska leder | Konsekventa cykeltider |

| Energiläge | Delar med små variationer | Konsekvent energitillförsel |

| Distansläge | Högprecisionstillämpningar | Exakt geometri på den slutliga detaljen |

Att förstå dessa lägen är det första steget. Det hjälper dig att anpassa maskinen till dina specifika applikationsbehov.

Aktivering: Kraften bakom pressen

Det sätt på vilket en maskin applicerar tryck är avgörande. Detta kallas för aktuering. Det finns två huvudtyper: pneumatiska och servodrivna.

Pneumatiska system använder tryckluft. De är tillförlitliga och kostnadseffektiva för många jobb. De har varit industristandard under lång tid.

Servodrivna system använder elmotorer. De ger överlägsen kontroll över kraft, hastighet och avstånd. Denna precision är avgörande för medicintekniska produkter eller känslig elektronik, där svetsens jämnhet inte är förhandlingsbar. De ställdon6 i dessa system ger möjlighet till komplexa svetsprofiler.

| Typ av aktivering | Proffs | Nackdelar |

|---|---|---|

| Pneumatisk | Lägre initialkostnad, robust | Mindre exakt kontroll |

| Servodriven | Hög precision, repeterbar | Högre initial kostnad |

Effektnivåer och fysisk orientering

Effektnivåerna, mätt i watt, måste vara anpassade till applikationen. Små, ömtåliga delar behöver låg effekt. Stora eller svårsvetsade plastdetaljer kräver mycket högre effekt.

Maskinerna finns också i olika utföranden:

- Benchtop: För manuella eller halvautomatiserade operationer.

- Automatiserad: Integreras i större produktionslinjer.

- Handhållen: För punktsvetsning eller svåråtkomliga områden.

På PTSMAKE arbetar vi ofta med detaljer som kräver precision i servodrivna, automatiserade system.

För att välja rätt ultraljudssvetsare måste man förstå dess viktigaste funktioner. Viktiga faktorer är bland annat styrsätt, manövreringstyp, effektnivå och fysisk orientering. Detta val har en direkt inverkan på svetskvaliteten och produktionseffektiviteten.

Hur klassificerar man olika konstruktioner av plastfogar?

Att välja rätt fogkonstruktion är avgörande. Det är grunden för en framgångsrik ultraljudssvetsning. En väl utformad fog säkerställer en stark och tillförlitlig bindning.

Låt oss utforska tre vanliga fogkonstruktioner. Var och en har unika egenskaper och användningsområden.

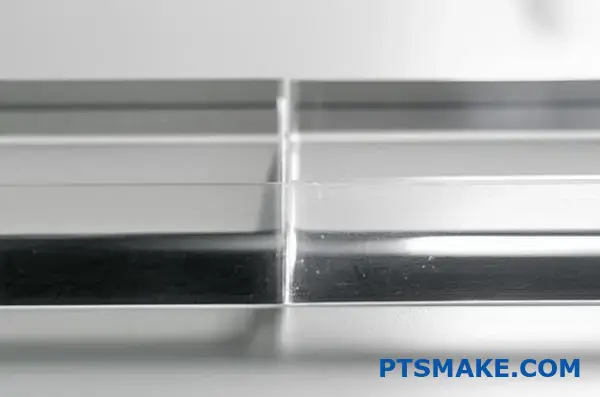

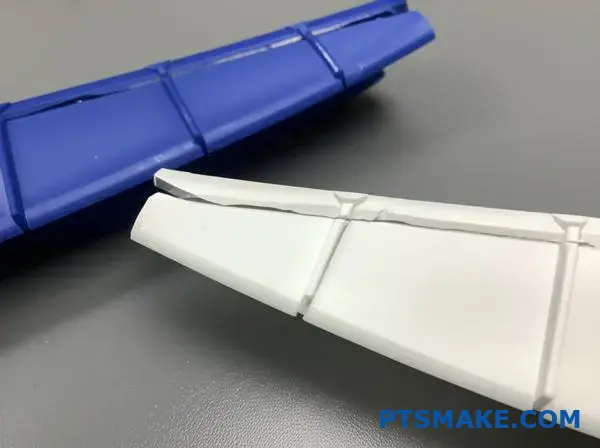

Butt Joint med Energy Director

Detta är den vanligaste konstruktionen. En liten, triangulär ås på ena sidan fokuserar ultraljudsenergin. Plasten smälts och smälts samman exakt.

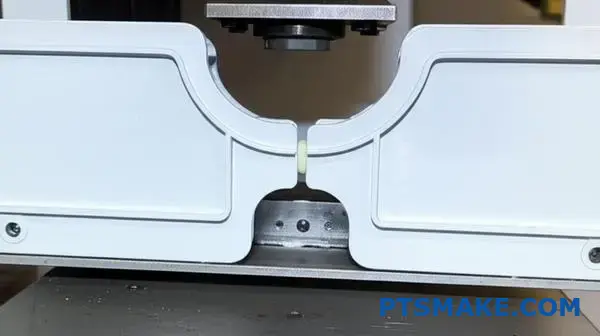

Skjuvförband

Skjuvfogen innebär en vertikal överlappning. Delarna smälter längs en vertikal vägg när de teleskoperar ihop. Detta skapar en mycket stark svets.

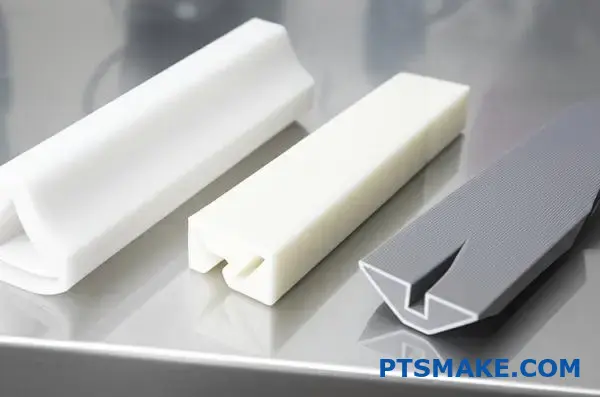

Scarf Joint

En scarf joint har vinklade ytor. Den är bra för självuppriktning och ger ett rent utseende. Den används ofta för cylindriska delar.

Här är en snabb jämförelse:

| Typ av fog | Viktig funktion | Primär förmån |

|---|---|---|

| Stötfog | Energidirektör | Enkelhet och snabbhet |

| Skjuvförband | Vertikal överlappning | Maximal styrka |

| Scarf Joint | Vinklade ytor | Självinriktning |

När man dyker djupare in i dessa konstruktioner avslöjas deras specifika styrkor. Valet beror helt och hållet på din produkts krav. På PTSMAKE guidar vi våra kunder genom denna urvalsprocess.

Stumfog: Enkelhet och kontroll

Energidirektören är nyckeln här. Dess storlek och form styr mängden smält plast. Detta gör den idealisk för delar som inte behöver en perfekt tätad söm. Det går snabbt och är kostnadseffektivt.

Skjuvfog: Hållfasthet och tätning

Den här konstruktionen är vår favorit för höghållfasta behov. Svetsningen sker över en större yta när delarna glider ihop.

Denna process är utmärkt för att skapa en stark, hermetisk tätning7. Det krävs ofta för medicintekniska produkter eller förseglad elektronik. Kristallina plaster har stor nytta av denna design.

Scarf Joint: Estetik och uppriktning

De vinklade ytorna på en scarf joint hjälper delarna att rikta in sig perfekt under svetsningen. Detta bidrar också till att hålla kvar smältan internt. Resultatet blir en ren, nästan osynlig sömlinje. Detta är perfekt för konsumentprodukter där utseendet är viktigt.

Låt oss jämföra deras idealiska användningsområden:

| Gemensam design | Styrka | Tätningskvalitet | Gemensam ansökan |

|---|---|---|---|

| Stötfog | Måttlig | Grundläggande | Höljen, kåpor |

| Skjuvförband | Mycket hög | Utmärkt | Medicintekniska produkter, filter |

| Scarf Joint | Hög | Bra | Cylindriska delar, pennor |

Att välja rätt fogkonstruktion är avgörande. Stumfogen ger snabbhet, skjuvfogen ger maximal styrka och tätning, och halsskarvfogen är utmärkt när det gäller justering och estetik. Din applikations specifika behov avgör vilket som är det bästa valet för framgångsrik ultraljudssvetsning.

Vilka är de primära ultraljudssvetsmetoderna och hur används de?

Att välja rätt ultraljudssvetsläge är avgörande. Det har en direkt inverkan på svetsens kvalitet och jämnhet. Varje läge använder en annan primär parameter för att styra processen.

Detta säkerställer att rätt mängd energi tillförs. Det handlar om att hitta den perfekta balansen för din specifika applikation.

Översikt över de viktigaste svetsmetoderna

Här är en snabb jämförelse av de fyra primära lägena. Att förstå dem hjälper dig att optimera din tillverkningsprocess.

| Läge | Primär kontroll | Bäst för |

|---|---|---|

| Tid | Svetsens varaktighet (sekunder) | Enkla, icke-kritiska applikationer |

| Energi | Tillförd energi (joule) | Delar med materialvariationer |

| Kollaps/Distans | Del Kompression (mm/in) | Exakt höjd vid slutmontering |

| Toppeffekt | Effektnivå (watt) | Ömtåliga, känsliga komponenter |

Denna tabell fungerar som en utgångspunkt. Det bästa valet beror ofta på en djupare analys av de delar och material som ingår.

En djupare jämförelse av kontrollmodi

Tidsläget är det enklaste, men ofta också det minst exakta. Den applicerar ultraljudsenergi under en bestämd tid. Den här metoden tar inte hänsyn till variationer i detaljdimensioner eller materialegenskaper.

I energiläget däremot tillförs svetsen en specifik mängd energi (i joule). Det här är en mycket bättre metod för att säkerställa en jämn svetsstyrka. Det är särskilt användbart när man hanterar delar som har små inkonsekvenser från gjutningen. Material som amorfa polymerer8 ofta dra nytta av den exakta kontrollen av energiläget.

Absolut avstånd kontra toppeffekt

Läget för absolut avstånd, även känt som kollapsläge, stoppar svetsen när ett visst vertikalt avstånd har uppnåtts. Detta är idealiskt för applikationer där den slutliga monteringshöjden är kritisk. Det säkerställer att varje del har samma slutdimension, vilket är avgörande för monteringar med snäva toleranser som vi ofta hanterar på PTSMAKE.

Toppeffektläget är mer specialiserat. Det avslutar svetscykeln när en förinställd effektnivå har uppnåtts. Det här läget är utmärkt för att skydda känsliga interna komponenter från kraftiga vibrationer eller värme. Det är ett felsäkert läge som förhindrar skador.

Här är en titt på deras kontrollförmåner:

| Läge | Kontroll Förmån | Typisk tillämpning |

|---|---|---|

| Tid | Enkelhet, snabbhet | Lågpris konsumentvaror |

| Energi | Konsekvent svetsstyrka | Medicintekniska produkter, bildelar |

| Avstånd | Geometrisk konsistens | Elektroniska kapslingar, filter |

| Toppeffekt | Komponentskydd | Kretskort, känsliga sensorer |

Enligt vår erfarenhet ger en kombination av olika lägen ofta de bästa resultaten. Om man till exempel använder tid som reservgräns för en svetsning i energiläge ger det ett extra säkerhetslager till processen.

Att välja rätt ultraljudssvetsläge är nyckeln till processtyrning. Ditt val mellan tid, energi, avstånd och toppeffekt beror på materialets konsistens, detaljens geometri och hållfasthetskraven. Varje läge ger unika fördelar för att uppnå en perfekt svetsning.

Hur kategoriseras material för kompatibilitet med ultraljudssvetsning?

Förståelse för materialkompatibilitet är avgörande för framgångsrik ultraljudssvetsning. Ett enkelt diagram kan vara den bästa utgångspunkten. Det hjälper dig att snabbt se vilka plaster som fungerar bra tillsammans.

Guide för svetsning av termoplaster

Den här guiden hjälper dig att fatta de första besluten. Testa alltid dina specifika materialkvaliteter. De kan innehålla olika tillsatser som påverkar svetsningen.

| Material 1 | Material 2 | Kompatibilitet |

|---|---|---|

| ABS | ABS | Utmärkt |

| Polystyren | Polystyren | Utmärkt |

| Polykarbonat | ABS | Bra |

| HDPE | LDPE | Rättvist |

| PVC | ABS | Dålig/Inte rekommenderad |

Detta grundläggande ramverk förhindrar kostsamma fel. Det säkerställer att du väljer material som är kända för att bilda starka, tillförlitliga bindningar.

För att verkligen behärska ultraljudssvetsning måste vi gå längre än till ett enkelt diagram. Den verkliga utmaningen ligger i att förstå "varför" bakom dessa parningar. Det handlar om polymerkemi och fysik.

Svetsning av likartade material

Svetsning av identiska amorfa polymerer är enkelt. Tänk på ABS till ABS eller PC till PC. De har samma molekylstruktur. De har också samma smälttemperatur. Det gör att de lätt kan flyta och blandas. Detta skapar en stark, sammanhängande bindning vid fogen.

Utmaningar med olikartade material

Att svetsa olika plaster är mycket svårare. Framgången beror på två huvudfaktorer. Du måste ta hänsyn till deras smältpunkter och kemiska strukturer. En liten skillnad kan leda till en svag bindning eller ett fullständigt misslyckande.

Glapp i smälttemperatur

För en lyckad svetsning mellan olika material bör deras smälttemperaturer ligga nära varandra. Våra interna tester på PTSMAKE visar att en skillnad på högst 22 °C (40 °F) är idealisk. Ett större gap innebär att det ena materialet smälter före det andra. Detta förhindrar korrekt molekylär blandning.

Kemisk inkompatibilitet

Olika polymerfamiljer går ofta inte att blanda. Tänk på olja och vatten. Det är till exempel mycket svårt att svetsa ihop en amorf plast med en halvkristallin. Deras molekylära strukturer är för olika för att bilda en stark bindning. Den Index för smältflöde9 spelar också en roll här.

| Faktor | Hög kompatibilitet | Låg kompatibilitet |

|---|---|---|

| Polymertyp | Samma (t.ex. ABS till ABS) | Olika (t.ex. ABS till PP) |

| Smälttemp. Diff. | < 22°C (40°F) | > 22°C (40°F) |

| Additivt innehåll | Liknande | Olikartade (t.ex. fyllnadsmaterial) |

Ett kompatibilitetsdiagram är ett bra verktyg. Men för att lyckas med ultraljudssvetsning måste man också förstå smälttemperaturer och kemiska strukturer, särskilt när man sammanfogar olika material.

Hur påverkar detaljgeometrin svetsprocessens struktur?

Delgeometri handlar inte bara om estetik. Det är en viktig ritning för hela svetsprocessens struktur. Varje kurva, vägg och ribba påverkar våra beslut.

Faktorer som väggtjocklek och detaljens komplexitet är inte oviktiga detaljer. De dikterar de viktigaste parametrarna för en lyckad svetsning.

Vi måste analysera dessa funktioner noggrant. Detta säkerställer en jämn energiöverföring och en stark, pålitlig bindning i slutprodukten.

Viktiga geometriska influenser

| Geometrisk faktor | Hänsyn till svetsprocessen |

|---|---|

| Väggens tjocklek | Fastställer önskad frekvens och amplitud. |

| Ribbning/Funktioner | Påverkar hornets utformning och kontaktpunkter. |

| Övergripande komplexitet | Dikterar behovet av anpassade fixturer. |

Detta systematiska tillvägagångssätt förebygger vanliga svetsfel. Det säkerställer att vi får jobbet gjort rätt första gången.

Matchning av processen till detaljen

En framgångsrik strategi för ultraljudssvetsning är skräddarsydd för detaljens specifika geometri. Vi kan inte använda ett tillvägagångssätt som passar alla.

Väggtjocklek och frekvens

Tjockare väggar kräver lägre frekvenser (t.ex. 20 kHz). Detta gör att ultraljudsenergin kan tränga djupare in i materialet.

Omvänt kan tunnare och känsligare delar dra nytta av högre frekvenser (t.ex. 40 kHz). Detta ger en mer kontrollerad energi och förhindrar skador.

Ribbor, bossor och horndesign

Ribbor och andra detaljer kan vara både till hjälp och en utmaning. De kan fungera som energidirektörer och fokusera smältan.

Men de skapar också en ojämn yta. Detta kräver ett anpassat horn som ger perfekt kontakt över hela svetsområdet. Annars går energi förlorad. Matchningen av horn och del är avgörande för att hantera akustisk impedans10 för att säkerställa ett optimalt energiflöde.

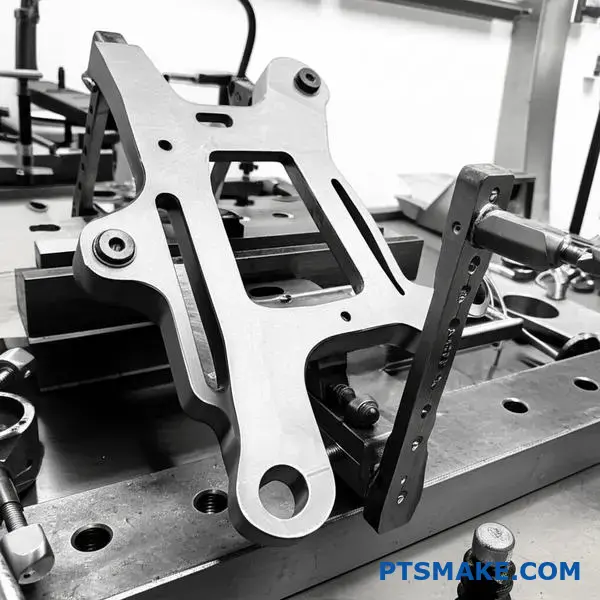

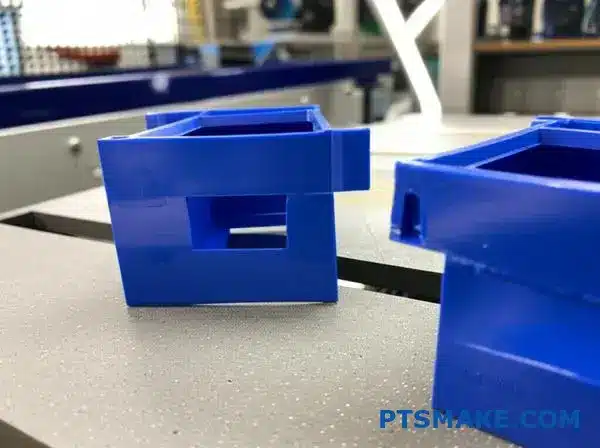

Komplexa geometrier och infästningar

Ju mer komplex detaljen är, desto mer kritisk blir fixturen. En väl utformad fixtur, eller nest, måste ge ett stadigt stöd åt detaljen. Den förhindrar alla rörelser eller vibrationer under svetscykeln.

På PTSMAKE skapar vi ofta anpassade fixturer. De formar sig perfekt kring detaljen och ser till att energin riktas exakt mot foggränssnittet.

| Utmaning | Lösning |

|---|---|

| Tjocka sektioner | Använd horn med lägre frekvens. |

| Komplexa ytor | Utforma konturerade, anpassade horn. |

| Känsliga delar | Använd exakta, stödjande fixturer. |

Delgeometrin är utgångspunkten för varje ultraljudssvetsprojekt. Den avgör valet av frekvens, hornets specifika utformning och fixturens komplexitet. Dessa element måste fungera tillsammans för att säkerställa en stark och konsekvent svets.

Hur skiljer sig kvalitetskontrollsystem för ultraljudssvetsning åt?

Kvalitetskontroll vid ultraljudssvetsning är inte en metod som passar alla. Metoderna sträcker sig från enkla kontroller till sofistikerade analyser i realtid.

Att välja rätt metod är avgörande. Det säkerställer att dina delar uppfyller strikta specifikationer.

Grundläggande kontra avancerad övervakning

Den enklaste metoden är visuell inspektion. Men detta fångar bara upp ytliga brister. För djupare säkerhet måste vi titta på andra metoder. Avancerade system övervakar processen medan den pågår.

| Metod Typ | Primärt fokus | Användningsfall |

|---|---|---|

| Grundläggande inspektion | Kvalitet efter svetsning | Mindre kritiska tillämpningar |

| Avancerad övervakning | Konsistens under pågående process | Delar med hög precision |

Dessa system ger mycket olika nivåer av säkerhet för svetsarnas kvalitet.

Begränsningarna med traditionell testning

Under många år var förstörande provning standard. Vid ett dragprov drar man till exempel i en svetsad del tills den går sönder. Detta ger exakta data om dess styrka.

Den här metoden har dock ett stort fel. Du måste förstöra provet för att testa det. Detta innebär att du bara kan testa en liten batchprocent. Det förutsätter att hela partiet är bra baserat på några få prover.

Styrkan med övervakning i processen

Moderna ultraljudssvetssystem har förändrat spelplanen. De använder sensorer för att övervaka varje enskild svetsning i realtid. Detta säkerställer 100% kvalitetskontroll utan att förstöra delar. Avvikelser flaggas också omedelbart, vilket minskar kassationen. Systemet spårar energiförlust på grund av inre friktion, eller Hysteres11, vilket ger en fullständig bild.

Viktiga parametrar att följa upp

I vårt arbete på PTSMAKE fokuserar vi på några viktiga mätvärden. Dessa parametrar ger oss en fullständig bild av svetsens integritet.

| Parameter | Vad den mäter | Betydelse |

|---|---|---|

| Kraft | Energiförbrukning under svetsningen | Indikerar materialsmältning och flöde |

| Kollaps Avstånd | Hur mycket delarna komprimeras | Säkerställer korrekt materialförflyttning |

| Frekvens | Vibrationshastighet för hornet | Bekräftar systemets stabilitet och konsekvens |

Genom att ställa in acceptabla gränser för dessa parametrar kan systemet automatiskt acceptera eller avvisa varje detalj. Detta datadrivna tillvägagångssätt eliminerar gissningar.

Kvalitetskontrollen har utvecklats från inspektion efter svetsning till processövervakning i realtid. Även om grundläggande kontroller har sin plats, erbjuder avancerade processystem överlägsna data, konsekvens och tillförlitlighet för krävande applikationer. Detta är nyckeln till tillverkning med hög precision.

Hur konstruerar man en effektiv fixtur för en komplex detalj?

Att utforma en fixtur för ultraljudssvetsning är en grannlaga uppgift. Det handlar inte bara om att hålla en del på plats. Fixturen är en aktiv komponent som har en direkt inverkan på den slutliga svetskvaliteten.

Viktiga principer för design av fixturer

Stöd och stabilitet

Styvt stöd direkt under ledområdet är avgörande. Detta förhindrar energiförlust och fokuserar vibrationerna där de behövs. Varje rörelse under processen kan leda till en misslyckad svets.

Material och placering

Fixturens material får inte absorbera ultraljudsenergin. Konsekvent placering av detaljen är också viktigt. Det säkerställer att varje enskild del svetsas under exakt samma förhållanden för repeterbarhet.

| Övervägande | Betydelse |

|---|---|

| Styvt stöd | Förhindrar energidämpning |

| Säker fastspänning | Eliminerar delrörelser |

| Val av material | Överför energi på ett effektivt sätt |

| Konsekvent placering | Säkerställer processens repeterbarhet |

Djupdykning i fixturkonstruktion för svetsning

Ett vanligt misstag är att betrakta fixturen som en passiv hållare. I själva verket kanaliserar den aktivt den vibrationsenergi som behövs för en lyckad svetsning. En dåligt utformad fixtur kan vara grundorsaken till inkonsekventa resultat.

Den kritiska rollen för support

Tänk på att slå in en spik på en mjuk, svampig yta. Det mesta av energin försvinner. Samma princip gäller här. Utan styvt, direkt stöd under leden sprids ultraljudsenergin i stället för att smälta plasten.

Materialvetenskap inom fixturkonstruktion

Vi använder nästan alltid hårda material som stål, aluminium eller specialiserade verktygshartser. Mjukare material fungerar som en kudde som absorberar de högfrekventa vibrationerna och försvagar svetsen. Ett materials akustisk impedans12 är en avgörande faktor som vi analyserar för att säkerställa maximal energiöverföring. I tidigare projekt på PTSMAKE har en enkel materialförändring i fixturen, baserat på våra tester, förbättrat den slutliga svetshållfastheten avsevärt.

| Materialtyp | Lämplighet för ultraljudsfixtur | Anledning |

|---|---|---|

| Hårdmetaller (stål, aluminium) | Hög | Utmärkt energiöverföring |

| Hårdplast (verktygshartser) | Medium | Bra för komplexa former, mindre hållbar |

| Mjuka plaster (uretan) | Låg | Dämpar ultraljudsenergi |

Effektiv fixturdesign för ultraljudssvetsning hänger på fyra element: styvt stöd, säker fastspänning, rätt materialval och konsekvent placering av detaljen. Att behärska dessa grundläggande faktorer är avgörande för att uppnå en stark, tillförlitlig svets och säkerställa högkvalitativa produktionsresultat varje gång.

Hur utför man ett enkelt förstörande test för att validera en svets?

Hur kan du vara säker på att en svets är tillräckligt stark? Man bryter den. Enkla destruktiva tester är ett praktiskt sätt att få tydliga svar.

Vi använder främst två metoder. Dragprov (pull) och skalprov (peel). Båda innebär att man applicerar kraft tills detaljen går sönder.

Att titta på den trasiga ytan säger dig allt. Den avslöjar den verkliga kvaliteten på bindningen. Det är en direkt titt på svetsens integritet.

Här är en snabb jämförelse av de två testerna.

| Typ av test | Primärt mål |

|---|---|

| Draghållfasthet (drag) | Mäter svetsens brotthållfasthet |

| Skal | Kontrollerar bindningens konsistens längs svetslinjen |

En praktisk guide till drag- och skalprov

Låt oss gå igenom hur man utför dessa tester och vad man ska titta efter. Dessa metoder ger dig förtroende för din monteringsprocess. På PTSMAKE använder vi dem för att validera nya inställningar för kunder.

Utförande av dragprov (dragning)

Detta test är okomplicerat. Du tar tag i de svetsade delarna på var sin sida om svetsen. Sedan drar du dem direkt isär tills de går sönder.

Målet är att mäta den maximala kraft som svetsen kan motstå. En högre kraft innebär vanligtvis en starkare svets. Detta är ett vanligt test för stumfogar.

Utföra ett peeltest

Ett skalprov är perfekt för varvfogar. Du klämmer fast den ena delen och drar bort den andra och skalar tillbaka den i en viss vinkel, ofta 90 eller 180 grader.

Detta test hjälper till att bedöma bindningens enhetlighet längs hela svetsens längd. Det är utmärkt för applikationer som ultraljudssvetsning av plastfilmer eller ark.

Vad ska man titta efter i frakturen?

Den verkliga insikten kommer från att undersöka de trasiga bitarna. Du letar efter ett av två resultat.

Sammanhängande fel: Ett tecken på en stark svets

Det här är vad du vill se. Basmaterialet går sönder nära svetsen, men själva svetsen förblir intakt. Det visar att svetsen är starkare än det material som den sammanfogar. En lyckad svetsning resulterar i vad vi kallar sammanhållande fel13.

Fel på limmet: Ett tecken på en svag svets

Detta är en varningssignal. Svetsen separerar rent vid gränssnittet där de två delarna sammanfogades. Detta indikerar en dålig bindning. Vidhäftningskraften var svagare än materialets inre hållfasthet.

| Typ av fel | Vad det ser ut som | Konsekvenser för svetsarnas kvalitet |

|---|---|---|

| Sammanhängande | Materialet slits sönder och lämnar material på båda ytorna | Utmärkt (svetsen är starkare än materialet) |

| Självhäftande | Ren separation vid svetslinjen | Dålig (svetsförbandet är den svaga punkten) |

Drag- och skalprov ger tydliga, fysiska bevis på svetsens hållfasthet. Att analysera frakturen för kohesiva kontra adhesiva brott är avgörande för kvalitetskontrollen, vilket säkerställer att slutprodukten fungerar som den är konstruerad och uppfyller alla kritiska specifikationer.

Hur ska du justera parametrarna när materialbatcherna ändras?

Materialkonsistens är ett vanligt antagande. Men även små variationer i hartsbatcher kan störa din process. Detta gäller särskilt för känsliga processer som ultraljudssvetsning.

Nya materialpartier kan bete sig annorlunda. Viktiga faktorer är bland annat fukt, färgämnen och innehåll av återmalet material. Om dessa ignoreras kan det leda till svaga svetsar och felaktiga delar.

Viktiga variationer av harts

| Variation | Potentiell påverkan på svetsning |

|---|---|

| Fukt | Hålrum, porositet, ojämn svetsstyrka |

| Färgämnen | Förändrad energiabsorption, inkonsekvent smältning |

| Regrind % | Förändringar i viskositet, minskad styrka |

Att justera parametrarna för varje ny batch är avgörande. Detta säkerställer en jämn kvalitet och undviker kostsamma produktionsproblem.

Inverkan av hartsvariationer på svetsning

En stabil process kan snabbt bli opålitlig med en ny materialbatch. Du måste förstå hur specifika hartsegenskaper påverkar resultatet. Olika batcher är sällan identiska.

Fukthalt

Många polymerer är hygroskopiska, vilket innebär att de absorberar fukt. Under svetsningen förvandlas denna fukt till ånga. Detta skapar hålrum och försvagar bindningen. Förtorkning av materialet är viktigt, men absorptionshastigheten kan ändå variera från batch till batch.

Färgämnen och tillsatser

Färgämnen, fyllmedel och andra tillsatser ändrar hartsets egenskaper. Till exempel kan mörka pigment absorbera ultraljudsenergi på ett annat sätt än ljusa. Detta påverkar smälthastighet och flöde. Tillsatser som glasfibrer kan också förändra materialets styvhet och energiöverföring.

Regrind Procent

Att använda omslipat material är kostnadseffektivt. Det kan dock förändra materialets egenskaper viskositet14 och molekylär struktur. En högre återmalningsprocent leder ofta till en mindre konsekvent svetsstyrka. Vi har sett detta i tidigare projekt på PTSMAKE.

Ett metodiskt tillvägagångssätt för omkvalificering

För att hantera dessa variabler krävs en strukturerad omkvalificeringsprocess.

| Steg | Åtgärd | Syfte |

|---|---|---|

| 1. Granskning | Kontrollera det nya materialets analyscertifikat (CoA). | Identifiera eventuella skillnader jämfört med den föregående satsen. |

| 2. Inledande test | Svetsa ett litet prov med hjälp av befintliga parametrar. | Snabb bedömning av större avvikelser i svetsarnas kvalitet. |

| 3. Justera | Justera vid behov en parameter i taget. | Hitta metodiskt det nya optimala bearbetningsfönstret. |

| 4. Validera | Utföra förstörande och icke-förstörande tester. | Bekräfta att de nya parametrarna ger starka och tillförlitliga svetsar. |

Genom att följa dessa steg säkerställs en smidig övergång mellan olika materialbatcher. Det upprätthåller integriteten i din ultraljudssvetsprocess.

Resinvariationer som fukt, färgämnen och återmalningsinnehåll påverkar ultraljudssvetsningen avsevärt. En metodisk omkvalificeringsprocess, som omfattar granskning av certifieringar och utförande av valideringstester, är avgörande för att upprätthålla en jämn produktionskvalitet vid byte av materialbatcher.

Din svetsstyrka är ojämn. Hur hittar du grundorsaken?

När svetsstyrkan varierar är slumpmässiga gissningar din fiende. Du behöver ett strukturerat tillvägagångssätt. Ett ramverk för problemlösning hjälper dig att systematiskt kartlägga alla potentiella orsaker.

Varför använda ett ramverk?

Ett verktyg som fiskbens- (eller Ishikawa-) diagrammet är perfekt. Det hjälper dig att brainstorma fram potentiella orsaker utan att missa något. Det organiserar frågor i tydliga kategorier.

Detta hindrar dig från att dra förhastade slutsatser. Istället kan du undersöka varje område metodiskt för att hitta den verkliga grundorsaken till inkonsekvent ultraljudssvetsstyrka.

Viktiga undersökningsområden

Här är de viktigaste kategorierna att undersöka:

| Kategori | Potentiella problem |

|---|---|

| Maskin | Parameterdrift, slitna komponenter |

| Material | Inkonsekvent harts, fukt |

| Metod | Variation av operatör |

| Miljö | Temperatur- och luftfuktighetsfluktuationer |

Att bryta ner problemet

Ett ramverk tvingar dig att se bortom det uppenbara. I tidigare projekt på PTSMAKE var grundorsaken ofta inte där teamet först tittade. Det krävs disciplin för att följa processen.

Maskinens ben

Börja med din svetsmaskin. Är parametrarna - amplitud, svetstid, tryck - förskjutna? Vi har sett slitna horn eller boosters orsaka betydande problem. Regelbunden kalibrering är inte bara ett förslag, det är ett måste.

Materialet ben

Materialvariation är en vanlig orsak. Har hartsbatchen ändrats? Är det inkonsekvent fukthalt eller återslipningsprocent? Även små förändringar i materialet kan dramatiskt påverka svetskvaliteten. Du behöver noggrann kontroll över inkommande material. Att undersöka detta hjälper dig att förstå materialets processförmåga15 för svetsning.

Människan & Metoden Ben

Hur konsekvent är operatörens process? Laddar de delarna på samma sätt varje gång? Är utbildningen tillräcklig? Ibland kan små, odokumenterade förändringar i rutinerna leda till stora problem längre fram.

Fixtur och miljö ben

Glöm inte att tänka på fixturen som håller delarna. Är den stabil och styv? En lös fixtur möjliggör vibrationer, vilket försämrar svetsens jämnhet. Kontrollera också miljöfaktorerna. Drastiska förändringar i temperatur eller luftfuktighet kan påverka plastens egenskaper och svetsprocessen.

| Fishbone Kategori | Viktiga variabler att kontrollera |

|---|---|

| Maskin | Amplitud, svetstid, hålltid, tryck |

| Material | Resintyp, fukthalt, tillsatser, färgämnen |

| Armatur | Stabilitet, slitage, uppriktning, klämkraft |

| Miljö | Omgivningstemperatur, luftfuktighet, luftföroreningar |

Genom att använda ett systematiskt verktyg som ett fiskbensdiagram organiserar du din undersökning. Det säkerställer att du kontrollerar alla potentiella källor till variation - från maskininställningar till miljöfaktorer - för att effektivt hitta den verkliga grundorsaken till ojämn svetshållfasthet.

Hur anpassar man en process för svetsning av en detalj med tunna väggar?

Att svetsa delar med tunna väggar är en exakt konst. Det kräver mer än bara standardinställningar. Den största risken är att detaljen skadas.

Du kan se skevhet, sprickbildning eller till och med genombränning. Framgång beror på att du anpassar din process noggrant.

Vi fokuserar på att kontrollera varje variabel. Detta säkerställer en stark, ren svets utan att skada den känsliga delen.

Viktiga anpassningar för tunna väggar

| Faktor | Anpassning | Anledning |

|---|---|---|

| Frekvens | Använd lägre frekvenser | Minskar mekanisk påfrestning |

| Horn | Använd konturerade horn | Fördelar trycket jämnt |

| Armatur | Konstruera exakta fixturer | Ger fullt stöd |

| Gemensam | Överväg skjuvförband | Undviker direkt tryck |

Ett skonsamt förhållningssätt till ultraljudssvetsning

När det handlar om känsliga komponenter är råstyrka inte ett alternativ. Hela processen måste förfinas för att bli skonsammare. Detta innebär att flera viktiga parametrar i ultraljudssvetsprocessen måste justeras.

Lägre frekvens för mindre stress

Högre frekvenser (t.ex. 40 kHz) vibrerar snabbare. Detta kan vara för intensivt för tunna väggar.

Vår erfarenhet är att om man byter till en lägre frekvens, t.ex. 20 kHz, minskar den mekaniska påfrestningen på detaljen. Den lägre vibrationshastigheten är mycket skonsammare och förhindrar sprickor. Processen innebär att man styr svetsningen amplitud16 med extrem precision.

Anpassade verktyg är inte förhandlingsbart

Standardiserade, platta horn skapar tryckpunkter. Dessa kan lätt skada en tunn vägg.

Vi använder konturerade horn på PTSMAKE. Dessa är utformade för att matcha detaljens exakta geometri. Detta fördelar kraften jämnt över ytan.

En exakt fixtur är lika viktig. Den måste stödja detaljen helt och hållet och förhindra att den böjs eller rör sig under svetscykeln.

| Verktygselement | Funktion | Fördel för tunna väggar |

|---|---|---|

| Konturerat horn | Passar till delens yta | Förhindrar spänningskoncentration |

| Exakt fixtur | Stöder hela delen | Eliminerar distorsion |

| Skjuvförband | Svetsar längs en vertikal vägg | Undviker direkt nedåtriktad kraft |

Svetsning av tunna detaljer kräver en systemansats. Lägre frekvenser, konturerade horn, exakta fixturer och skjuvfogar samverkar för att minimera påkänningar och förhindra skador. Detta ger en stark och tillförlitlig bindning.

En konkurrent uppnår en snabbare cykeltid. Hur skulle du optimera din egen?

För att slå en konkurrents cykeltid måste du dissekera din egen process. Varje millisekund räknas. Låt oss fokusera på själva svetscykeln.

Vi delar upp det i viktiga faser. Varje fas är en möjlighet till optimering. Titta inte på den totala tiden, utan på de små stegen.

Analys av faserna i svetscykeln

Hela processen har dolda ineffektiviteter. Att identifiera dem är det första steget. Var slösas det tid?

| Fas | Typisk varaktighet (s) | Optimeringspotential |

|---|---|---|

| Lastning av delar | 1.0 - 3.0 | Hög |

| Klämma / avtryckare | 0.2 - 0.5 | Medium |

| Svetstid | 0.1 - 1.0 | Hög |

| Hålltid | 0.2 - 1.0 | Medium |

| Avlastning av delar | 1.0 - 3.0 | Hög |

Denna uppdelning visar var du ska fokusera dina ansträngningar. Hanteringen tar ofta mer tid än själva svetsningen.

Snabbare aktivering

Pressrörelsen är ett nyckelområde. Traditionella pneumatiska pressar kan ha en liten fördröjning. De behöver tid för att luften ska bygga upp ett tryck.

Vi har funnit att servodrivna pressar erbjuder en klar fördel. De aktiveras snabbare och mycket mer exakt. Det gör att kritiska bråkdelar av en sekund sparas in i varje cykel. Styrningen är också överlägsen.

Optimering av svetsparametrar

Snabbare smältning handlar om en balans mellan amplitud och tryck. Att bara öka effekten är inte lösningen. Detta tillvägagångssätt kan skada delar eller skapa svaga fogar.

Våra tester visar att optimering av dessa inställningar kan minska svetstiden med 10-15%. Detta kräver noggranna inställningar baserade på material och geometri. Målet är snabb energiöverföring. Denna överföring är som mest effektiv när akustisk impedans17 av hornet och plastdelen är väl matchade.

Fixturkonstruktionens roll

Hur snabbt kan du ladda och lossa delar? Detta är ofta den största tidsförbrukningen vid ultraljudssvetsning. En dålig fixturdesign är en vanlig orsak.

En förbättrad fixtur kan göra en enorm skillnad. Tänk på funktioner som styr detaljen på plats. Eller tänk på mekanismer som möjliggör snabbare utmatning efter svetsningen.

En välkonstruerad fixtur ska vara både exakt och snabb att använda.

| Fixturfunktion | Påverkan på cykeltiden |

|---|---|

| Poka-yoke (felsäkring) | Minskar felbelastningar, sparar tid |

| Snabbkopplingsklämmor | Snabbare lastning/lossning |

| Utskjutningshjälpmedel för delar | Minimerar manuell hantering |

| Ergonomisk design | Minskar trötthet och tidsåtgång för operatören |

Vår erfarenhet på PTSMAKE är att vi arbetar med kunder för att tillsammans utforma fixturer som effektiviserar hela deras arbetsflöde, inte bara svetsdelen.

För att förkorta svetscykeln måste varje fas analyseras noggrant. Snabbare aktivering med servopressar, optimerade svetsparametrar och smartare fixturdesign är viktiga strategier. Dessa små förändringar ger tillsammans en betydande konkurrensfördel.

Vad är framtiden för ultraljudssvetsningsteknik?

Framtiden för ultraljudssvetsning handlar inte bara om starkare bindningar. Det handlar om smartare, mer exakta och mångsidiga sammanfogningsprocesser. Vi rör oss bortom enkel plastmontering.

Hybrid svetsningsteknik

Att kombinera ultraljudsenergi med andra metoder är en viktig trend. Detta tillvägagångssätt tacklar material som tidigare ansetts vara osvetsbara. Målet är överlägsen prestanda och effektivitet.

Svetsning av avancerade material

Nya material driver innovation. Vi ser nu framgångsrik ultraljudssvetsning av kompositer och till och med biologiskt nedbrytbara plaster. Detta öppnar dörrar för många branscher.

| Funktion | Traditionell svetsning | Framtida svetsning |

|---|---|---|

| Kontroll | Amplitud och tryck | Servodriven precision |

| Övervakning | Grundläggande tid/energi | IoT-data i realtid |

| Material | Termoplaster | Kompositer, biologiskt nedbrytbara |

Denna utveckling flyttar fram gränserna för tillverkningen.

Avancerade servostyrningar för ultimat precision

Precision är allt inom modern tillverkning. Övergången från pneumatiska till servodrivna ultraljudssvetsar förändrar spelplanen. Servostyrningen ger exakt styrning av svetsens kraft och hastighet.

Detta innebär att vi kan uppnå otroligt snäva toleranser. För delar inom medicin- och flygindustrin är den här kontrollnivån inte bara fördelaktig, den är helt nödvändig. I tidigare projekt på PTSMAKE har denna precision hjälpt oss att eliminera mikrofrakturer i känsliga komponenter.

IoT-integration för smart tillverkning

IoT gör svetsprocesserna intelligenta. Sensorer som är integrerade i svetssystem kan övervaka varje cykel i realtid. De spårar parametrar som amplitud, effekt och kollapsavstånd.

Denna dataström möjliggör omedelbara justeringar. Ännu viktigare är att det möjliggör förebyggande underhåll18 för att förhindra fel innan de inträffar. Detta proaktiva tillvägagångssätt minskar stilleståndstiden drastiskt och förbättrar utrustningens totala effektivitet.

| Tekniktrend | Viktig fördel | Praktisk tillämpning |

|---|---|---|

| Servo-kontroller | Hög precision och repeterbarhet | Montering av medicintekniska produkter |

| IoT-integration | Övervakning i realtid | Produktion av fordonssensorer |

| Hybrid-svetsning | Fogar samman olika material | Inkapsling av elektronik |

| Nya material | Utökad designfrihet | Hållbara förpackningar |

Nya gränser: Kompositer och biologiskt nedbrytbara material

Ultraljudssvetsning anpassar sig också till nya materialutmaningar. Det har tidigare varit svårt att sammanfoga kolfiberkompositer eller biologiskt nedbrytbara polymerer.

Nu är det möjligt tack vare framsteg inom energiriktning och verktygskonstruktion. Detta är avgörande för branscher som fordonsindustrin, som söker lättviktsstyrka, och förpackningsindustrin, som går mot hållbarhet. Det utökar vad konstruktörer kan skapa.

Framtiden för ultraljudssvetsning är intelligent och exakt. Med servostyrningar, IoT-integration och möjligheten att sammanfoga nya material blir tekniken viktigare än någonsin för högspecificerad tillverkning.

Lås upp lösningar för ultraljudssvetsning med precision med PTSMAKE

Vill du lyfta dina ultraljudssvetsningsprojekt? Kontakta PTSMAKE idag för expertsupport, anpassade lösningar och oslagbar tillförlitlighet - begär en offert eller skicka din förfrågan nu! Låt oss tillsammans uppnå felfria resultat, från prototyper till produktion, med precision och service i världsklass.

Få en djupare förståelse för hur molekylära bindningar skapar värme under ultraljudsspänning. ↩

Lär dig fysiken bakom hur ultraljudsvågor effektivt överförs från hornet till detaljerna. ↩

Utforska hur olika molekylstrukturer påverkar tillverkningsprocessen i ditt projekt. ↩

Upptäck hur kylhastigheten påverkar polymerstrukturen och den slutliga hållfastheten hos dina svetsade delar. ↩

Se hur denna permanenta formförändring möjliggör starka metallbindningar utan att smälta. ↩

Lär dig hur olika typer av ställdon påverkar precision och kvalitet i din tillverkningsprocess. ↩

Upptäck hur du kan uppnå lufttäta tätningar för kritiska komponenter i ditt nästa projekt. ↩

Lär dig hur olika polymerstrukturer påverkar ultraljudssvetsprocessen och ditt val av svetsläge. ↩

Upptäck hur detta mått påverkar materialflödet och svetshållfastheten. ↩

Förstå detta koncept för att se hur energi effektivt överförs från svetsaren till din del. ↩

Förstå hur denna materialegenskap påverkar energiöverföringen och den slutliga svetsintegriteten vid ultraljudssvetsning. ↩

Förstå hur materialegenskaper påverkar energiöverföringen vid svetsning. ↩

Förstå vetenskapen bakom materialbindning och varför detta feltillstånd signalerar en överlägsen, tillförlitlig svets. ↩

Upptäck hur denna viktiga materialegenskap påverkar svetsbildningen och den totala hållfastheten. ↩

Läs mer om hur detta mått förutsäger om din process konsekvent kan uppfylla kvalitetsspecifikationerna. ↩

Läs mer om hur denna nyckelparameter påverkar svetshållfastheten och förhindrar skador på känsliga komponenter. ↩

Läs mer om hur denna egenskap påverkar energiöverföring och svetskvalitet i vår kompletta guide. ↩

Läs mer om hur detta datadrivna tillvägagångssätt kan förhindra fel på utrustningen och öka produktionseffektiviteten. ↩