Tillverkningsingenjörer står inför en kritisk utmaning: att åstadkomma konsekventa, höghållfasta metallfogar utan värmeskador eller materialdeformation. Traditionella svetsmetoder ger ofta upphov till termisk stress, oxidation och skevhet som kan äventyra precisionskomponenter.

Ultraljudssvetsning av metall är en sammanfogningsprocess i fast tillstånd som skapar molekylära bindningar genom högfrekventa vibrationer och tryck, vilket eliminerar värmepåverkade zoner samtidigt som materialegenskaper och måttnoggrannhet bibehålls.

Efter att ha arbetat med olika metallfogningsutmaningar på PTSMAKE har jag sett hur rätt ultraljudssvetsningsmetod kan lösa komplexa monteringsproblem. Den här guiden omfattar 12 viktiga aspekter som avgör hur framgångsrik svetsningen blir, från materialkompatibilitet till processoptimeringsstrategier som säkerställer tillförlitliga produktionsresultat.

Vilka fysiska begränsningar definierar ett materials ‘svetsbarhet’?

Alla metaller är inte lätta att svetsa. Ett materials "svetsbarhet" är inte ett enkelt ja eller nej. Det beror på dess grundläggande fysiska egenskaper.

Dessa egenskaper avgör hur ett material reagerar på svetsprocessen. För tekniker som ultraljudssvetsning av metall är detta avgörande. Att förstå dem är nyckeln till framgång.

Nyckelfaktorer för svetsbarhet

Vissa egenskaper är viktigare än andra. Hårdhet, duktilitet och ledningsförmåga spelar en stor roll. Materialtjockleken sätter också tydliga gränser.

| Fastighet | Påverkan på ultraljudssvetsning |

|---|---|

| Hårdhet | För hårt förhindrar plastisk deformation |

| Duktilitet | Tillåter materialet att flyta och bindas |

| Konduktivitet | Hög ledningsförmåga avleder energi |

| Tjocklek | Begränsar överföring av vibrationsenergi |

Dessa faktorer avgör tillsammans om en stark och tillförlitlig svetsning överhuvudtaget är möjlig.

Fysiken bakom begränsningarna

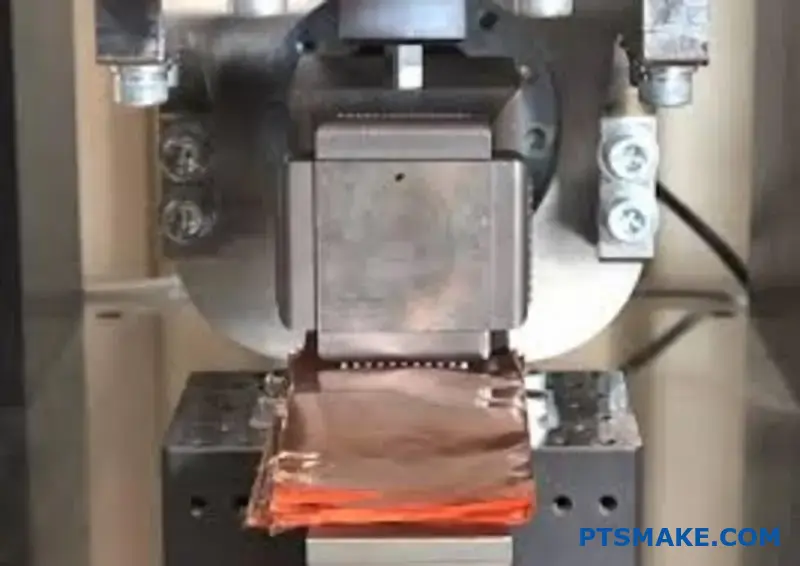

Framgången med ultraljudssvetsning beror på fysik. Processen använder högfrekventa vibrationer för att skapa en solid bindning. Metallen smälts inte. Istället används friktion och tryck.

Hårdhet och formbarhet

Hårdheten är avgörande. Om en metall är för hård kan vibrationerna inte skapa tillräcklig friktion eller plastisk deformation i fogen. Ytorna kommer inte att fästa vid varandra. Omvänt gör en god duktilitet att materialen kan flöda och blandas under tryck och bilda en stark svets. Mjukare och mer duktila metaller är i allmänhet bättre kandidater.

Ledningsförmågans dubbla roll

Termisk och elektrisk ledningsförmåga spelar också roll. Högkonduktiva material som koppar kan vara besvärliga. De avger vibrationsenergin som värme alltför snabbt. Detta förhindrar att temperaturen stiger tillräckligt mycket vid svetsgränssnittet för att mjuka upp materialet.

Begränsningar för tjocklek

Materialtjockleken är en stor fysisk barriär. Ultraljudsvibrationerna måste färdas genom toppstycket för att nå fogen. Tjockare material dämpar denna energi. Detta minskar svetsens effektivitet och gör det svårt att uppnå en solid bindning. Hela denna process är beroende av att man skapar tillräckligt med glidning mellan gränsytor1 mellan ytorna.

Ett materials lämplighet för ultraljudssvetsning definieras av dess fysiska sammansättning. Hårdhet, duktilitet, ledningsförmåga och tjocklek är inte bara abstrakta egenskaper. De styr direkt om en stark bindning i fast tillstånd kan bildas genom att begränsa energiöverföring och materialdeformation vid svetsgränssnittet.

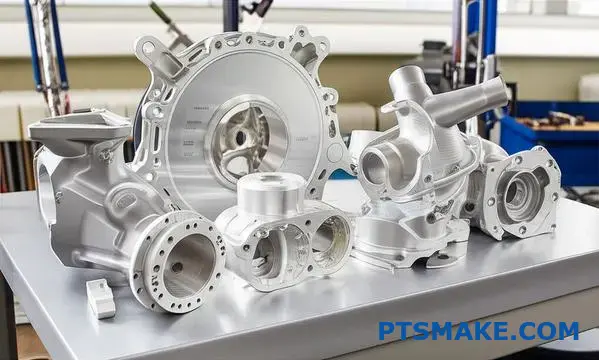

Vilka är de viktigaste kategorierna av tillämpningar för ultraljudssvetsning av metall?

Ultraljudssvetsning av metall är en mångsidig teknik. Dess tillämpningar är mycket varierande. Varje typ kräver ett specifikt tillvägagångssätt och expertis.

Låt oss dela upp de viktigaste kategorierna. Vi ser att det används i många branscher. Detta sträcker sig från fordonsindustrin till medicintekniska produkter. Processen är anpassad för olika material och former.

Här följer en snabb översikt över vanliga applikationer:

| Tillämpningskategori | Primär industri | Vanliga material |

|---|---|---|

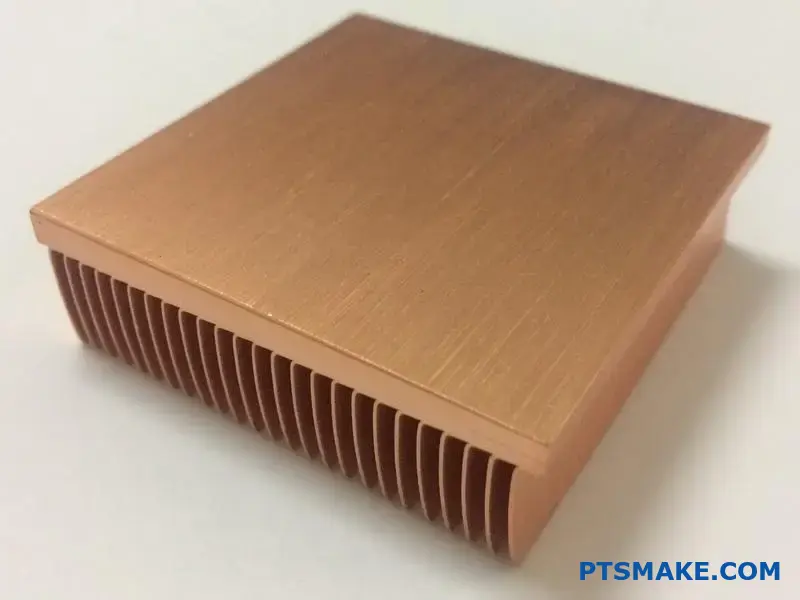

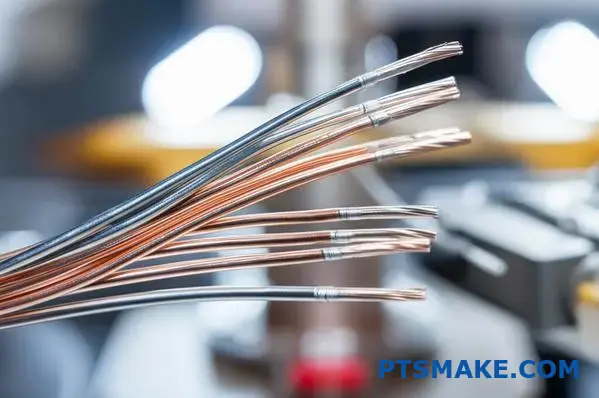

| Skarvning av tråd | Fordon, elektronik | Koppar, aluminium |

| Tätning av rör | Medicinteknik, HVAC | Koppar, aluminium |

| Batterisvetsning | EV, konsumentelektronik | Koppar, nickel, aluminium |

| Sammanfogning av folie/ark | Förpackningar, Solenergi | Aluminium, koppar |

Det är viktigt att förstå dessa kategorier. Det hjälper dig att välja rätt process för ditt projekt.

Att hantera applikationsspecifika utmaningar

Varje kategori av ultraljudssvetsning av metall innebär unika hinder. För att lyckas måste man förstå dessa komplexa förhållanden. Det handlar inte bara om att applicera tryck och vibrationer. Det krävs djupgående processkunskap.

Komplexitet vid skarvning av tråd

Trådskarvning kan verka okomplicerat. Men det är viktigt att ha kontroll över svetsen. För mycket energi kan skada tunna trådar. För lite resulterar i en svag och opålitlig anslutning. Kombinationen av material spelar också en stor roll här.

Svetsning av batteriflikar och folier

Batteritillverkning är ett viktigt område för denna teknik. Svetsning av tunna folier till flikar kräver extrem precision. Eventuella skador kan äventyra batteriets prestanda och säkerhet. Den största utmaningen är att upprätthålla en jämn svetsningskvalitet. Detta måste göras på tusentals delar. Den här processen är mycket känslig för ytkontaminering.

Den högfrekventa vibrationen inducerar en process som kallas akustisk avmattning2. Detta gör metallen mer böjlig för ett ögonblick. Det möjliggör en solid bindning utan smältning.

Översikt över utmaningar

| Tillämpning | Viktig utmaning | Varför det är svårt |

|---|---|---|

| Skarvning av tråd | Kontroll av svetsnuggets | Balans mellan fogstyrka och trådintegritet. |

| Tätning av rör | Uppnå en hermetisk tätning | Säkerställa att det inte finns några läckor i kritiska system som HVAC. |

| Batterisvetsning | Förhindra skador på folien | Tunna material slits lätt sönder eller blir överhettade. |

| Sammanfogning av plåt | Upprätthålla planhet | Stora, tunna ytor kan bli skeva under tryck. |

I tidigare projekt på PTSMAKE har vi bearbetat komponenter för svetsfixturer. Vi förstår hur viktig precisionstillverkningen är för att effektivt stödja dessa avancerade sammanfogningsmetoder.

Applikationer för ultraljudssvetsning av metall är mycket specialiserade. Från skarvning av tråd till svetsning av batteriflikar, alla har sina egna utmaningar. För att lyckas måste man förstå dessa nyanser och tillämpa exakt processtyrning för att uppnå tillförlitliga fogar av hög kvalitet för varje specifikt användningsfall.

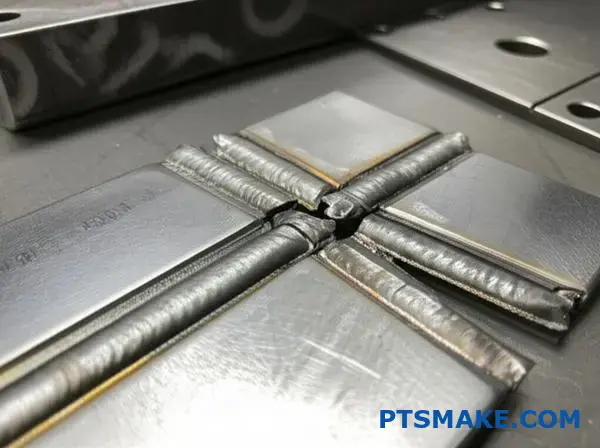

Hur påverkas svetsningen av materialkombinationer (t.ex. Cu-Al)?

Svetsning av olika material som koppar och aluminium innebär unika utmaningar. Kärnproblemet ligger i deras mycket olika fysiska egenskaper.

När man försöker sammanfoga dem smälter de inte bara samman. De reagerar kemiskt vid svetsgränssnittet.

Problemet med att blanda metaller

Denna reaktion skapar spröda skikt som kan leda till att svetsen går sönder under belastning. Dessa skikt är hårda men saknar seghet. De är den svaga länken i kedjan.

Låt oss titta på de viktigaste skillnaderna.

| Fastighet | Koppar (Cu) | Aluminium (Al) |

|---|---|---|

| Smältpunkt | ~1083°C | ~660°C |

| Termisk konduktivitet | Hög | Mycket hög |

| Kristallstruktur | FCC | FCC |

Dessa motstridiga egenskaper gör att kontrollen av svetsprocessen är helt avgörande för en lyckad fog.

Kontroll av spröd intermetallisk bildning

När koppar och aluminium värms upp och blandas bildar de olika intermetalliska föreningar3. Dessa föreningar, t.ex. Al₂Cu och Al₄Cu₉, är notoriskt spröda och benägna att spricka.

Tjockleken på detta intermetalliska skikt är fienden. Ett tjockare skikt resulterar i en svagare fog. Det primära målet är alltid att hålla detta skikt så tunt som möjligt, helst bara några mikrometer.

Finjustering av svetsparametrar

Så hur uppnår vi detta? Svaret är exakt kontroll över svetsparametrarna. Värmetillförseln är den enskilt mest kritiska faktorn. Mindre värme innebär kortare reaktionstid och ett tunnare sprött skikt.

Det är här avancerade processer som ultraljudssvetsning av metall utmärker sig. De skapar en solid bindning med minimal värme och kringgår många problem med smältsvetsning.

På PTSMAKE justerar vi flera parametrar för varje unik applikation.

| Parameter | Justering | Påverkan på Cu-Al-svets |

|---|---|---|

| Värmetillförsel | Minimera | Minskar tjockleken på det intermetalliska lagret |

| Svetshastighet | Ökning | Begränsar tiden för intermetallisk tillväxt |

| Tryck | Optimera | Säkerställer god atomkontakt |

Baserat på vår erfarenhet av projekt är det viktigt att balansera dessa variabler. Det handlar inte om en inställning, utan om synergin mellan dem. Det är så vi säkerställer en stark, hållbar och tillförlitlig bindning för våra kunders kritiska komponenter.

Svetsning av olika metaller som Cu-Al är svårt på grund av spröda intermetalliska material. Lösningen är exakt parameterkontroll, särskilt minimering av värme. Denna noggranna hantering begränsar tillväxten av dessa svaga skikt, vilket säkerställer att en stark och tillförlitlig fog bildas.

Vilka är de vanligaste felfunktionerna i ultraljudssvetsar?

Att känna igen svetsfel är det första steget mot processtyrning. Varje defekt är en ledtråd som pekar direkt på ett specifikt problem i din installation. Det handlar om att diagnostisera symptomen för att hitta botemedlet.

Detta förhindrar kostsamma kassationer och produktionsförseningar. Låt oss utforska de vanligaste felsituationerna du kan stöta på.

Undersvetsning

Detta resulterar i en svag bindning som lätt går sönder. Delarna kan se ut att vara sammanfogade men saknar strukturell integritet. Det är ett tydligt tecken på att otillräcklig energi når svetsgränssnittet.

Översvetsning

Här tillförs för mycket energi. Detta kan orsaka sprickor, materialnedbrytning eller blixtnedslag (utdrivning). Det äventyrar allvarligt styrkan och utseendet på den slutliga monteringen.

Material som fastnar

När material smälter och fastnar på hornet är det ett stort problem. Denna defekt skadar komponentens yta och kan stoppa produktionen för rengöring av verktyget.

Det är viktigt att förstå vad som orsakar dessa defekter. Enligt min erfarenhet kan de flesta problem spåras tillbaka till en handfull viktiga processparametrar. Genom att koppla felkällan till en parameter kan du göra riktade justeringar. Detta systematiska tillvägagångssätt är mycket mer effektivt än slumpmässiga gissningar.

Processen bygger på kontrollerade Friktion mellan gränsytor4 för att generera värme. När parametrarna inte stämmer är friktionen antingen för låg eller för hög, vilket leder till förutsägbara defekter. Utmaningar inom ultraljudssvetsning av metall beror ofta på att hitta rätt balans.

Diagnostisering av grundorsaken

På PTSMAKE hjälper vi ofta våra kunder att felsöka sina svetsprocesser. En logisk diagnosmetod är alltid den bästa vägen framåt. Nedan finns en tabell som länkar vanliga defekter till deras troliga orsaker.

| Svetsdefekt | Potentiell parameterfråga | Vanlig korrigering |

|---|---|---|

| Undersvetsning | Låg amplitud, kort svetstid, lågt tryck | Öka gradvis parametrarna för energitillförsel. |

| Översvetsning/sprickbildning | Hög amplitud, lång svetstid, högt tryck | Systematiskt minska energitillförseln. |

| Material som fastnar | För hög värme, dålig verktygsfinish, felaktigt material | Minska amplitud/tid, kontrollera hornets skick. |

| Inkonsekvent peeling | Parameterfluktuationer, dålig montering av delar | Kalibrera svetsen, förbättra fixturerna för detaljerna. |

Den här tabellen fungerar som en bra utgångspunkt för felsökning. Justera alltid en parameter i taget för att isolera den variabel som orsakar problemet.

Det är viktigt att känna igen dessa defekter. Genom att koppla dem till processparametrar som tryck, tid och amplitud kan man göra en exakt felsökning. Detta säkerställer konsekventa svetsar av hög kvalitet, vilket sparar värdefull tid och förhindrar materialspill i din produktionslinje.

Hur påverkar detaljens renhet svetsprocessen?

Ytföroreningar är ett betydande hinder för att uppnå en stark svets. Ämnen som oljor, oxider och dragföreningar bildar en barriär på metallen.

Denna barriär förhindrar den direkta metall-mot-metall-kontakt som krävs för en solid bindning. Resultatet blir ofta en inkonsekvent och strukturellt svag svetsfog.

Vanliga föroreningar och deras effekter

| Förorening | Primär påverkan |

|---|---|

| Oljor och fetter | Skapar porositet, försvagar leden |

| Oxider (rost) | Fångas som inneslutningar, orsakar sprödhet |

| Ritningsföreningar | Fungerar som en fysisk barriär, förhindrar fusion |

Därför är korrekt rengöring ett kritiskt, icke förhandlingsbart steg i arbetsflödet vid svetsning.

Hur föroreningar stör svetsningen

Föroreningar stör aktivt svetsprocessen. De tillför oönskade element och förhindrar att ett äkta metallurgiskt band bildas på ett framgångsrikt sätt.

Problemet med oljor och fetter

Oljor och fetter förångas när de värms upp under svetsning. I denna process frigörs gaser som kan fastna i det smälta smältbadet. Detta skapar små bubblor, så kallad porositet, som gör den slutliga svetsen svag och opålitlig.

Problemet med oxider

Oxider, t.ex. rost, har vanligtvis en mycket högre smältpunkt än basmetallen. De smälter inte ordentligt under svetsningen. Istället fastnar de som fasta inneslutningar i svetsen, vilket minskar förbandets hållfasthet och formbarhet.

Barriäreffekten

I slutändan bildar alla föroreningar en smutsig gränsyteskikt5 på materialets yta. Denna barriär separerar metalldelarna fysiskt. Vissa processer, som ultraljudssvetsning av metall, är beroende av helt orörda ytor för att skapa en bindning. Det här förorenade skiktet absorberar energi, stör värmeflödet och förhindrar att en korrekt sammansmältning sker.

| Föroreningstyp | Avbrottsmekanism | Konsekvenser |

|---|---|---|

| Ekologisk (olja) | Förångning och gasbildning | Porositet, väteförsprödning |

| Oorganisk (oxid) | Hög smältpunkt | Inneslutningar, minskad duktilitet |

| Bearbetning (sammansatt) | Fysiskt hinder | Bristande fusion, dålig vidhäftning |

I tidigare projekt på PTSMAKE har vi identifierat otillräcklig rengöring som den direkta orsaken till komponentfel. Det är ett grundläggande steg för alla tillförlitliga tillverkningsprocesser.

Föroreningar som oljor och oxider skapar en barriär som förhindrar korrekt bindning mellan metall och metall. Detta leder till svaga svetsar med defekter som porositet och inneslutningar. Korrekt ytbehandling är inte förhandlingsbart för att uppnå tillförlitlig svetskvalitet och styrka.

Vilka typer av återkopplingskontroller finns på moderna svetsmaskiner?

Moderna svetsmaskiner erbjuder exakt kontroll över sammanfogningsprocessen. Att välja rätt styrsätt är nyckeln till konsekventa resultat. Det är inte en situation som passar alla.

Varje läge ger ett annat sätt att hantera svetscykeln. Valet beror på dina material, detaljgeometri och kvalitetskrav.

Jämförelse av nyckelstyrningsmetoder

Genom att förstå det bästa användningsfallet för varje läge förhindrar du vanliga svetsfel. Det säkerställer stabilitet i din produktionslinje.

| Kontrolläge | Primär funktion |

|---|---|

| Tid | Svetsar under en bestämd tid. |

| Energi | Levererar en förinställd mängd energi. |

| Toppeffekt | Stoppar svetsningen vid en önskad effektnivå. |

| Avstånd | Svetsar tills en specifik kollaps har uppnåtts. |

Detta val har en direkt inverkan på slutproduktens kvalitet.

En praktisk guide till kontrollmodi

Att välja rätt kontroll är ett viktigt steg. Det säkerställer att varje svets uppfyller strikta specifikationer. Detta gäller särskilt för högprecisionstillämpningar. I tidigare projekt på PTSMAKE har vi sett hur en lägesändring kan lösa ihållande kvalitetsproblem.

Tidsläge

Detta är den mest grundläggande styrningen. Svetsmaskinen körs under en förinställd tidsperiod. Det är en enkel och repeterbar metod för applikationer där detalj- och materialkonsekvensen är mycket hög. Den kan dock inte kompensera för variationer.

Energiläge

Energiläget levererar en specifik mängd elektrisk energi till svetsen. Detta läge är utmärkt för att kompensera för mindre variationer i detaljens yta eller material. Det används ofta vid ultraljudssvetsning av metall för att säkerställa att en solid molekylär bindning bildas.

Läge för toppeffekt

Här stoppas svetscykeln när en förutbestämd effektnivå har uppnåtts. Detta är användbart för att skydda känsliga komponenter från överbelastning. Det förhindrar överhettning eller skador.

Avstånd / Kollapsläge

Detta läge ger den mest direkta fysiska återkopplingen. Processen stannar när den angivna kollaps av svets6 mäts. Detta säkerställer konsekvent fogstyrka och slutmonteringsmått. Den är idealisk för kritiska applikationer.

| Kontrolläge | Bästa användningsfall | Viktig fördel |

|---|---|---|

| Tid | Mycket konsekventa delar, enkla fogar. | Enkelhet och snabbhet. |

| Energi | Delar med mindre ytvariationer. | Kompenserar för inkonsekvenser. |

| Toppeffekt | Ömtålig eller värmekänslig elektronik. | Förhindrar komponentskador. |

| Avstånd | Kritiska sammansättningar som kräver måttnoggrannhet. | Garanterar mekanisk integritet. |

Att välja rätt styrsätt - tid, energi, effekt eller avstånd - är grundläggande för processtabiliteten. Det bästa valet är alltid kopplat till den specifika applikationen, materialen och kvalitetskraven för att säkerställa konsekventa och tillförlitliga svetsar varje gång.

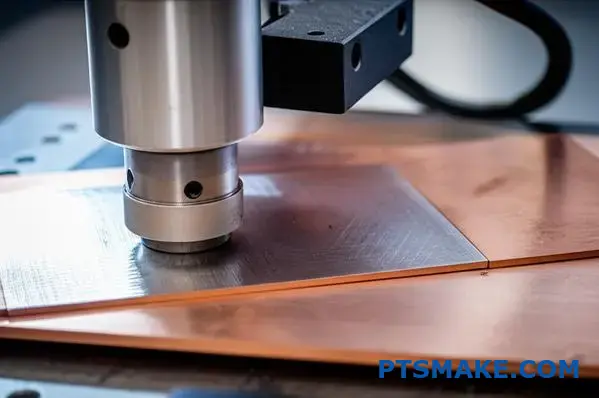

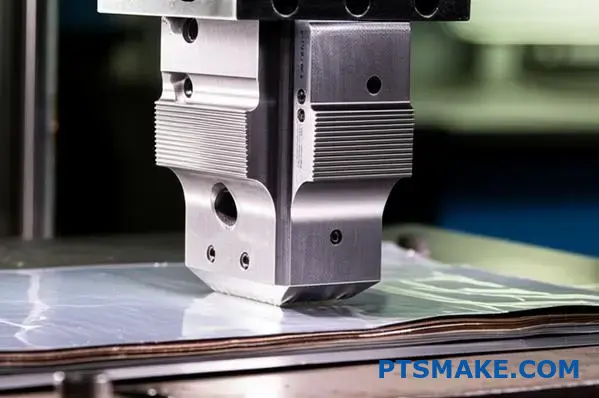

Hur påverkar arbetsstyckets tjocklek valet av parametrar?

Den totala tjockleken på svetssträngen är en viktig faktor. Tjockare material utgör ett betydande hinder för framgångsrika svetsar. De kräver mycket mer energi för att skapa en solid bindning.

Det handlar inte bara om att skruva upp effekten. Valet av parametrar blir en känslig balansgång. Vi måste ta hänsyn till effekt, frekvens och till och med verktygskonstruktion för att få rätt resultat.

Förändringar av nyckelparametrar

För att uppnå en större tjocklek krävs en grundläggande förändring av tillvägagångssättet.

| Faktor | Tunt arbetsstycke | Tjockt arbetsstycke |

|---|---|---|

| Kraft | Lägre | Högre |

| Verktyg | Standard | Mer robust |

Övervinna energiförlusten

Vid svetsning av tjockare material går mer vibrationsenergi förlorad. Den avges som värme i hela arbetsstycket i stället för att koncentreras till svetsgränssnittet. Denna effekt är en form av materialdämpning7. För att skapa ett starkt band måste du övervinna denna energiförlust.

Justering av effekt och frekvens

För att kompensera måste systemet leverera mer effekt. Detta skapar en högre vibrationsamplitud. Vi ser ofta att lägre frekvenser, t.ex. 20 kHz, fungerar bättre än 40 kHz på tjockare staplar. Den större rörelsen hjälper till att överföra energi genom materialet på ett mer effektivt sätt.

Typiska parameterjusteringar

Vår erfarenhet från tidigare projekt visar på en tydlig trend.

| Parameter | Tunn stapel (<1mm) | Tjock stapel (>3 mm) |

|---|---|---|

| Kraft | Låg till medelhög | Hög |

| Frekvens | 40 kHz eller 30 kHz | 20 kHz eller 15 kHz |

| Amplitud | Lägre | Högre |

| Verktyg | Standardutförande | Förstärkt/Robust |

Behovet av robusta verktyg

Den ökade kraften och amplituden innebär en enorm påfrestning på verktyget. Standardhorn och -städ kan spricka eller gå sönder under dessa förhållanden. På PTSMAKE konstruerar vi mer robusta verktyg för dessa applikationer. Detta är avgörande för konsekvent prestanda i ultraljudssvetsning av metall och förhindrar kostsamma fel på utrustningen.

Svetsning av tjockare material kräver noggrann kalibrering av systemet. Viktiga justeringar omfattar högre effekt, lägre frekvens och mer hållbara verktyg. Detta tillvägagångssätt hanterar effektivt de ökade energibehoven och säkerställer en stark, tillförlitlig bindning för arbetsstycket.

Hur ser strukturen ut för ett omfattande system för kvalitetsövervakning av svetsar?

Ett verkligt heltäckande system går längre än enkla visuella kontroller. Det förlitar sig på realtidsdata för att skapa en digital signatur för varje enskild svets. Detta är kärnan i modern kvalitetskontroll.

Övervakning av viktiga datapunkter ger oss en omedelbar hälsokontroll. Det gör att vi kan se in i processen medan den pågår.

Viktiga datapunkter i realtid

Här är de viktigaste mätvärdena vi följer upp:

| Datapunkt | Vad den mäter |

|---|---|

| Effektkurva | Den energi som förbrukas under hela svetscykeln. |

| Slutlig kollaps | Den slutliga tjockleken på de svetsade materialen. |

| Frekvensförskjutning | Förändringar i systemets resonansfrekvens. |

Dessa data ger en komplett bild av svetsens integritet.

För att säkerställa kvaliteten samlar vi inte bara in data; vi använder den för att fatta automatiserade beslut. Varje svets genererar en unik signatur baserad på kraft, kollaps och frekvens.

I vårt arbete med PTSMAKE fastställer vi en "gyllene" svetssignatur. Detta baseras på omfattande tester och analyser av perfekta delar. Denna signatur blir vårt riktmärke för kvalitet.

Från data till automatiserad avslagshantering

Vi tillämpar sedan kontrollgränser runt detta riktmärke. Denna process kallas ofta parameterfönster8. Varje svets som ger en signatur utanför dessa definierade gränser flaggas automatiskt.

Det här systemet gissar inte. Om en detaljs data avviker avvisas den omedelbart eller sorteras för granskning. Detta är avgörande för högvolymproduktion. Det säkerställer att ingen misstänkt del slinker igenom.

För processer som ultraljudssvetsning av metall är denna precision inte förhandlingsbar.

Upptäckt av vanliga defekter

Så här kan dataavvikelser indikera specifika problem:

| Dataavvikelse | Potentiell defekt |

|---|---|

| Låg effekt | Otillräcklig energi, svag bindning |

| Hög kollaps | Översvetsning, materialskador |

| Atypisk frekvens | Kontaminering, dålig passform för delar |

Det här automatiserade tillvägagångssättet eliminerar mänskliga fel. Det ger också en fullständig digital registrering för spårbarhet, vilket är avgörande för våra kunder inom medicin- och fordonsindustrin.

Realtidsdata omvandlar svetsövervakning från en reaktiv till en proaktiv process. Genom att spåra viktiga mätvärden kan vi automatiskt upptäcka och avvisa misstänkta delar, vilket säkerställer jämn kvalitet och fullständig spårbarhet för varje komponent som tillverkas.

Analysera en misslyckad svetsning av en batteriflik: vad är din process?

När en svetsning av batterifliken går sönder är den första frågan alltid "varför?". En hög resistansavläsning är ett tydligt symptom, men inte orsaken.

Min process undviker gissningar. Det är en systematisk utredning som bygger på fyra pelare. Den här strukturen hjälper oss att gå från symptom till lösning på ett effektivt sätt.

De fyra pelarna i analysen

Vi börjar med de enkla sakerna. Sedan går vi vidare till mer komplexa analyser. Det sparar både tid och resurser.

Här är en snabb överblick över min första strategi.

| Pelare för analys | Primärt fokus |

|---|---|

| Visuell inspektion | Defekter på ytnivå, missfärgning, justering |

| Granskning av svetsdata | Registrerade parametrar under svetscykeln |

| Destruktiv provning | Intern struktur och bindningsstyrka |

| Materialöversikt | Kontaminering, tjocklek och sammansättning |

Denna metodiska plan säkerställer att vi inte missar avgörande bevis.

Formulera en plan för rotorsaken

En heltäckande plan är nödvändig. Vi börjar med att analysera svetsdata från maskinen. Avvek kraften, tiden eller kollapsavståndet från de inställda parametrarna? Dessa data ger ofta den första ledtråden.

Sedan övergår vi till förstörande provning. Detta är inte förhandlingsbart för att hitta den verkliga orsaken. Ett enkelt skalprov kan kvantifiera svetsens hållfasthet. Men för att se insidan behöver vi mer avancerade metoder.

Djupdykning med förstörande analys och materialanalys

Det är här mitt team på PTSMAKE utmärker sig. Vi utför ett tvärsnitt av svetsnuggeten. Detta möjliggör för metallografisk analys9, och avslöjar den inre strukturen under ett mikroskop. Vi letar efter hålrum, sprickor eller otillräcklig bindning vid svetsgränssnittet.

Detta steg är kritiskt i processer som ultraljudssvetsning av metall. Det bekräftar om ett verkligt metallurgiskt band har bildats. Slutligen granskar vi råvarorna. Var nickelplattorna eller kopparfolierna förorenade med oljor eller oxider?

Detta övergripande tillvägagångssätt beskrivs i tabellen nedan.

| Testmetod | Viktiga mål | Potentiell upptäckt |

|---|---|---|

| Peel-test | Kvantifiering av svetshållfasthet | Låg N-kraft indikerar ett svagt band |

| Tvärsnitt | Visa intern struktur | Hålrum, dåligt materialflöde, mikrosprickor |

| SEM/EDX-analys | Kontrollera materialets renhet | Ytföroreningar, felaktig legering |

Genom att kombinera dessa metoder får vi en fullständig bild av felet.

En strukturerad analys av grundorsaken är nyckeln. Genom att kombinera visuella kontroller, svetsdata, förstörande provning och materialgranskning kan vi gå bortom symptomen och identifiera den verkliga felmekanismen. Detta säkerställer att eventuella korrigerande åtgärder är effektiva och varaktiga.

Kritisera en sonotrodekonstruktion för en komplex foliesvetsning med flera lager.

Låt oss utvärdera en hypotetisk sonotrodekonstruktion. Detta är avgörande för komplex svetsning av folier med flera lager.

Designen syftar till en stark, konsekvent bindning. Framgången beror helt på verktygets geometri.

Viktiga designelement

En konturerad yta säkerställer jämn kontakt. Energidirektorer ingår för att fokusera ultraljudsvibrationer exakt. Denna kombination är vanlig.

Men är det optimalt för känsliga, skiktade folier? Vi måste titta djupare.

| Funktion | Avsett syfte |

|---|---|

| Konturerad yta | Fördela klämtrycket jämnt |

| Energidirektörer | Koncentrera energin vid svetsgränssnittet |

| Härdat stål | Ger hållbarhet och slitstyrka |

Analys av potentiella felkällor

Ett kritiskt öga avslöjar potentiella problem. Även en väl genomtänkt konstruktion kan brista under tryck, särskilt vid ultraljudssvetsning av metall. Samspelet mellan sonotroden, folierna och städet är komplext.

Den konturerade ytan kanske inte matchar foliestapeln perfekt. Detta kan orsaka ojämn tryckfördelning, vilket leder till svaga punkter eller översvetsning i vissa områden. Det är ett vanligt problem som vi har hanterat i tidigare projekt på PTSMAKE.

Om energidirektörerna är för vassa kan de lätt riva sönder det översta folielagret innan en ordentlig svets ens har bildats. Materialets akustisk impedans10 spelar också en stor roll här. En missanpassning mellan sonotroden och arbetsstycket kan reflektera energi istället för att överföra den.

Vägen till en förbättrad design

I stället för vassa reglage kan vi använda en mikrotexturerad yta. Detta ger grepp och fokuserar energin utan att skada folien.

Baserat på våra testresultat är Finite Element Analysis (FEA) också ovärderligt. Den hjälper till att simulera värme och tryck, vilket gör att vi kan förfina sonotrodens kontur digitalt innan någon metall skärs.

| Potentiellt misslyckande | Sannolik orsak | Föreslagen förbättring |

|---|---|---|

| Ojämn svetsning | Dålig tryckfördelning | Förfina konturen med hjälp av FEA-simulering |

| Rivning av folie | Aggressiva energidirektörer | Ersätt med mikrostrukturerad yta |

| Svag bindning | Reflektion av energi | Matcha sonotrodematerial till foliestapel |

En teoretisk kritik avslöjar kritiska brister. Genom att förutse fel som att folien rivs sönder och föreslå datadrivna förbättringar kan vi skapa en mycket mer robust design för en tillförlitlig process.

Hur skulle du gå tillväga för att svetsa en ny eller ‘osvetsbar’ legering?

När du står inför ett nytt material kan du inte bara gissa. Du behöver en plan. En plan för forskning och utveckling (FoU) är vår färdplan. Den förvandlar en okänd utmaning till en serie hanterbara steg.

Det här strukturerade tillvägagångssättet är hur vi hanterar genomförbarhetsstudier på PTSMAKE. Det säkerställer att vi får tillförlitliga data. Det är det första steget mot att göra det "svetsbara" svetsbart.

Inledande FoU-faser

Vår plan börjar med att förstå grunderna. Vi bryter ner problemet i viktiga faser.

| Fas | Målsättning |

|---|---|

| Fas 1 | Karakterisering av material |

| Fas 2 | Test av baslinjeparametrar |

| Fas 3 | Utveckling av ny teknik |

En djupdykning i experimentell design

Kärnan i vår FoU-plan är att utforma smarta experiment. Vi måste isolera variabler för att se vad som verkligen fungerar. För varje ny legering börjar vi med att fastställa en baslinje. Då vet vi hur materialet beter sig under standardförhållanden.

Sedan testar vi gränserna metodiskt. Målet är att hitta ett stabilt "svetsfönster". Det är den specifika kombination av inställningar som ger en stark och pålitlig bindning. Hela processen hänger på att skapa tillräckligt med värme och materialflöde genom friktion mellan ytor11 utan att smälta metallen.

Utforska svetsparametrar

I vårt forskningssamarbete med kunderna har vi kommit fram till att ett systematiskt tillvägagångssätt är nyckeln. Vi justerar en variabel i taget för att kartlägga dess effekt på svetskvaliteten. Den här datadrivna processen är avgörande för att lyckas med ultraljudssvetsning av metall.

| Variabel | Testets omfattning | Förväntad effekt |

|---|---|---|

| Amplitud | Låg till hög | Kontrollerar vibrationsenergi och värmeutveckling. |

| Tryck | Låg till hög | Säkerställer intim kontakt mellan ytorna. |

| Svetstid | Kort till lång | Bestämmer hur länge energitillförseln ska pågå. |

Dessa detaljerade tester hjälper oss att utveckla nya tekniker. Det kan handla om anpassade hornkonstruktioner eller ytbehandlingsmetoder som är särskilt anpassade till den nya legeringen.

En strukturerad FoU-plan är det enda sättet att ta itu med "osvetsbara" legeringar. Den ger den tydliga, dataunderbyggda väg som behövs för att utveckla innovativa svetslösningar och omvandla svåra tillverkningsutmaningar till framgångsrika resultat för våra kunder.

Hur påverkar omgivningens temperatur och luftfuktighet processens stabilitet?

Betydande miljöförändringar kan störa även de mest stabila processer. Temperatur och luftfuktighet är tysta variabler. De kan förändra själva fysiken i din installation.

Dessa faktorer påverkar direkt både ultraljudsstacken och de material du arbetar med.

Påverkan på nyckelkomponenter

Temperaturförändringar gör att material expanderar eller drar ihop sig. Detta förändrar ultraljudsstackens resonansfrekvens. Luftfuktighet kan också påverka vissa material.

En stabil miljö är avgörande för konsekventa resultat.

| Faktor | Effekt på ultraljudsstack | Effekt på arbetsstycket |

|---|---|---|

| Temperatur | Ändrar resonansfrekvensen | Ändrar materialets egenskaper |

| Luftfuktighet | Kan orsaka korrosion på komponenter | Påverkar hygroskopiska material |

Fysiken bakom problemet

Ultraljudsstacken är inställd på en exakt resonansfrekvens. När temperaturen ändras expanderar eller kontraherar komponenterna. Denna förändring i de fysiska dimensionerna förskjuter frekvensen direkt. En felaktig frekvensmatchning minskar svetseffektiviteten och -konsistensen.

Arbetsstyckets material är också sårbart. Temperaturen påverkar deras plasticitet och hårdhet. Luftfuktighet kan tillföra fukt, vilket är särskilt problematiskt för polymerer. Detta förändrar materialets akustisk impedans12, vilket påverkar energiöverföringen.

Begränsningsstrategier för känsliga processer

I tidigare projekt på PTSMAKE har vi upptäckt att proaktiv kontroll är avgörande. För applikationer med höga insatser, som ultraljudssvetsning av metall, kan du inte lämna miljön åt slumpen. Små variationer kan leda till betydande kvalitetsproblem.

Vi har hjälpt kunder att implementera kraftfulla strategier för att motverka dessa effekter.

| Strategi | Beskrivning | Förmån |

|---|---|---|

| Klimatkontroll | Implementera HVAC-system för att upprätthålla stabila temperatur- och luftfuktighetsnivåer. | Förhindrar frekvensdrift och materialförändringar. |

| Regelbunden omkalibrering | Kontrollera och justera systemets resonansfrekvens med jämna mellanrum. | Säkerställer optimal energitillförsel. |

| Förbehandling av material | Förvara arbetsstyckets material i en kontrollerad miljö före bearbetning. | Stabiliserar materialegenskaperna. |

| Övervakning i realtid | Använd sensorer för att övervaka miljöförhållanden och systemets prestanda. | Möjliggör omedelbara justeringar. |

Genom att vidta dessa åtgärder kan du isolera din process från miljövariabler. Detta säkerställer förutsägbara och repeterbara resultat.

Betydande miljöförändringar har en direkt inverkan på resonansfrekvens och materialegenskaper. Kontroll av temperatur och luftfuktighet är avgörande för att upprätthålla processtabiliteten och säkerställa kvaliteten på slutprodukten.

Lås upp din framgång med ultraljudssvetsning av metall med PTSMAKE

Är du redo att lösa dina tuffaste utmaningar med ultraljudssvetsning av metall? Kontakta PTSMAKE idag för en snabb offert - våra experter hjälper dig att övervinna svetsbarhetsproblem, optimera applikationsparametrar och leverera repeterbara precisionsresultat. Låt oss bygga kvalitetslösningar tillsammans - skicka din förfrågan nu!

Lär dig mer om mikromekanismerna som möjliggör svetsning i fasta tillstånd. ↩

Läs mer om hur detta fenomen möjliggör starka svetsar utan att smälta metallen. ↩

Upptäck vetenskapen bakom dessa föreningar och varför de påverkar fogstyrkan vid svetsning av olika material. ↩

Upptäck hur denna grundläggande princip styr värmeutvecklingen och svetskvaliteten i ultraljudsapplikationer. ↩

Lär dig hur detta mikroskopiska gränsskikt är avgörande för materialbindningen och den övergripande svetsintegriteten. ↩

Läs mer om hur denna mätning säkerställer konsekvent fogstyrka och slutmått på detaljen. ↩

Lär dig hur materialegenskaperna påverkar absorption och avledning av vibrationsenergi under svetsning. ↩

Lär dig hur du genom att ställa in exakta digitala gränser säkerställer kvalitetskontroll av 100% i processen. ↩

Upptäck hur mikroskopisk undersökning avslöjar dolda defekter och bekräftar svetsens integritet. ↩

Se hur denna egenskap påverkar energiöverföring och svetsintegritet. ↩

Läs mer om hur friktion är nyckeln till att skapa bindningar i fast tillstånd vid ultraljudssvetsning. ↩

Läs mer om hur denna egenskap påverkar effektiviteten i överföringen av ultraljudsenergi. ↩