Muitos engenheiros debatem-se com a seleção do fornecedor de serviços de maquinagem CNC adequado, enfrentando frequentemente custos inesperados, problemas de qualidade e atrasos na entrega que podem fazer descarrilar projectos inteiros. Sem uma orientação clara sobre a seleção de materiais, a otimização do design e os factores de custo, estes desafios tornam-se ainda mais frustrantes e dispendiosos.

Os serviços de maquinagem CNC em 2025 exigem uma seleção estratégica do fornecedor, a otimização do design, a integração do controlo de qualidade e a compreensão dos factores de custo, incluindo os materiais, a complexidade, as tolerâncias e as dimensões dos lotes, para que os resultados do projeto sejam bem sucedidos.

O panorama da maquinagem CNC evoluiu significativamente e compreender estas mudanças pode poupar-lhe milhares de dólares e semanas de tempo de produção. Já trabalhei com centenas de projectos no PTSMAKE e vi como a abordagem correta à seleção de serviços, escolhas de materiais e considerações de design podem ser decisivas para um projeto de fabrico. Este guia abrange as tendências essenciais, dicas práticas e factores de custo que o ajudarão a navegar nos serviços de maquinagem CNC de forma mais eficaz em 2025.

Escolher o fornecedor correto de serviços de maquinagem CNC.

Já se deparou com atrasos ou fracassos de projectos porque as suas peças maquinadas não cumpriam as especificações? Muitas vezes, o problema não é o projeto, mas o parceiro que escolheu.

A escolha do serviço de maquinagem CNC correto requer uma avaliação profunda das capacidades técnicas, da especialização em materiais, da garantia de qualidade, da escalabilidade e da comunicação. Um verdadeiro parceiro integra estes elementos para transformar o seu projeto num produto de sucesso, garantindo fiabilidade desde o primeiro protótipo até à produção em grande escala.

Quando procura um parceiro para o seu próximo projeto, os detalhes técnicos são os mais importantes. Não se trata apenas de encontrar uma loja com máquinas; trata-se de encontrar um fornecedor cujas capacidades se alinham perfeitamente com as exigências do seu projeto. Isto garante que obtém a qualidade e a precisão que a sua aplicação requer sem pagar demasiado por capacidade desnecessária.

Avaliação das capacidades técnicas

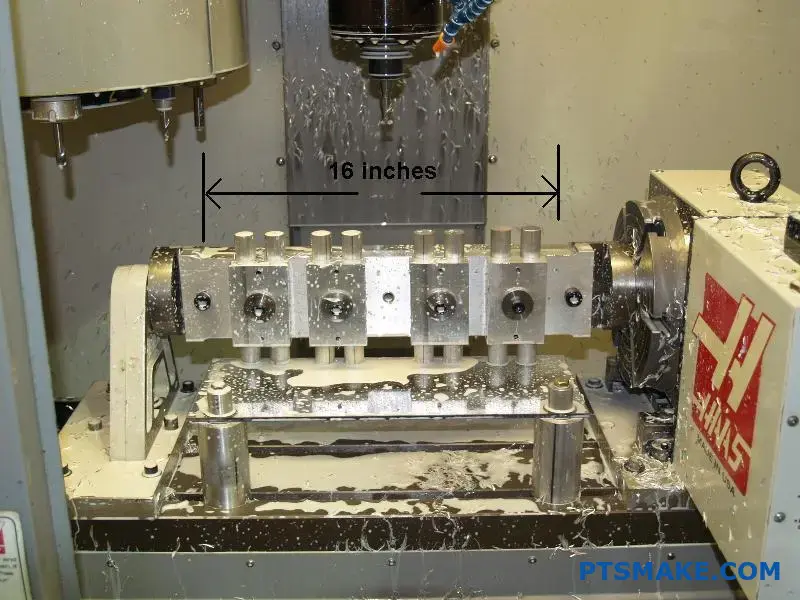

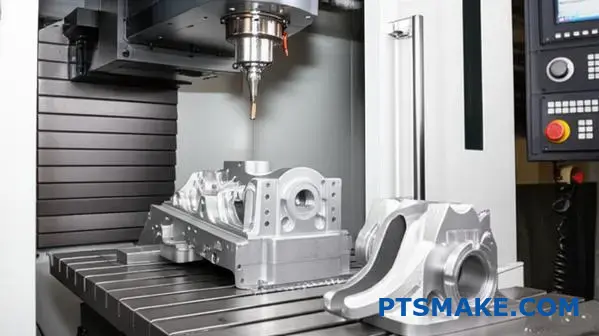

O primeiro passo é olhar para a sua maquinaria. Têm máquinas CNC modernas de 3 eixos, 4 eixos e 5 eixos? A maquinação de 5 eixos é crucial para geometrias complexas, uma vez que pode produzir peças intrincadas numa única configuração, reduzindo os tempos de ciclo e melhorando a precisão. Na PTSMAKE, descobrimos que investir em maquinaria avançada se traduz diretamente em melhores resultados para os nossos clientes, especialmente em projectos aeroespaciais e de dispositivos médicos. Pergunte sobre as tolerâncias mais rigorosas que podem ser mantidas de forma consistente. Para a maioria das aplicações, uma tolerância de ±0,005 polegadas (0,127 mm) é padrão, mas os trabalhos de alta precisão podem exigir controlos muito mais apertados.

O conhecimento do material é crucial

A experiência de um fornecedor com vários materiais é tão importante como o seu equipamento. Trabalhar com alumínio padrão 6061 é muito diferente de maquinar titânio ou PEEK. Cada material tem propriedades únicas que afectam a seleção de ferramentas, velocidades de corte e avanços. A falta de experiência pode levar a um acabamento superficial deficiente, tensões internas ou mesmo à falha da peça. Na nossa experiência com clientes do sector automóvel, a capacidade de maquinar eficazmente aços endurecidos para moldes e acessórios tem sido um fator diferenciador fundamental. Um bom fornecedor deve ser capaz de oferecer conselhos sobre a seleção de materiais para otimizar o desempenho, o custo e a capacidade de fabrico. Verdadeira experiência em metrologia1 é também essencial para verificar se as peças fabricadas com estes materiais avançados cumprem todos os requisitos dimensionais.

Qualidade, prazos de entrega e escalabilidade

Por último, considere os aspectos operacionais que asseguram um fluxo de projeto sem problemas. Um sistema de garantia de qualidade robusto, prazos de entrega claros e a capacidade de escalonamento não são negociáveis. A qualidade não é apenas uma inspeção final; deve ser integrada em todo o processo de fabrico.

| Fator | O que procurar | Bandeira vermelha |

|---|---|---|

| Garantia de qualidade | Inspeção durante o processo, relatórios CMM, rastreabilidade dos materiais. | Apenas inspeção final, sem documentação. |

| Prazo de execução | Cronogramas claros e realistas com actualizações. | Promessas vagas, historial de atrasos. |

| Escalabilidade | Capacidade para gerir protótipos (1-100) e séries de produção (1000+). | Especializada apenas em peças únicas ou em grandes séries. |

Um parceiro deve ser capaz de crescer consigo. Deve ter a capacidade de lidar com um pequeno lote de protótipos e, em seguida, fazer a transição sem problemas para a produção de baixo ou alto volume sem comprometer a qualidade ou os prazos de entrega. Esta flexibilidade é vital para colocar um produto no mercado de forma eficaz.

Para além das máquinas e dos materiais, os elementos fundamentais de uma grande parceria são a confiança e a fiabilidade. Estas qualidades são construídas com base em padrões verificáveis, conhecimento profundo da indústria e comunicação clara. Escolher um fornecedor de serviços de maquinagem CNC sem ter em conta estes factores é como construir uma casa sobre uma base instável - é apenas uma questão de tempo até aparecerem problemas. Estes elementos são o que separa um simples fornecedor de um parceiro de fabrico a longo prazo.

Porque é que as certificações e a especialização no sector são importantes

Certificações como a ISO 9001 são mais do que apenas um logótipo num website. Representam um compromisso com um processo documentado e repetível, concebido para garantir uma qualidade consistente. Uma empresa com certificação ISO 9001 provou que o seu sistema de gestão da qualidade cumpre rigorosas normas internacionais. Isto significa que pode contar com um melhor controlo do processo, documentação clara e um enfoque na melhoria contínua.

A especialização da indústria é outro fator crítico. Os requisitos para um componente aeroespacial são muito diferentes dos requisitos para uma peça eletrónica de consumo.

Principais requisitos do sector:

- Aeroespacial: A precisão extrema, a rastreabilidade dos materiais e a documentação exaustiva são obrigatórias. Os fornecedores devem sentir-se à vontade com ligas exóticas e maquinação complexa de cinco eixos.

- Médico: Os materiais biocompatíveis, os acabamentos de superfície impecáveis e a validação rigorosa do processo são fundamentais. Não há margem para erros.

- Automóvel: A tónica é colocada na produção de grandes volumes, na relação custo-eficácia e na durabilidade. Os gabaritos, os acessórios e a prototipagem rápida são necessidades comuns.

Um fornecedor especializado no seu sector compreenderá os seus desafios, normas e terminologia específicos. Podem fornecer um valioso feedback DFM (Design for Manufacturability) que uma loja generalista poderá não ter.

Comunicação transparente: A linha de vida do projeto

A má comunicação é um dos pontos mais comuns de fracasso nas parcerias de fabrico. Um parceiro fiável estabelece uma comunicação clara e consistente desde o início. Deve ter um ponto de contacto dedicado que compreenda o seu projeto e possa fornecer actualizações regulares.

| Estilo de comunicação | Bom parceiro | Parceiro pobre |

|---|---|---|

| Orçamento inicial | Detalhado, discriminado e inclui feedback DFM. | Um preço único sem qualquer explicação. |

| Durante a produção | Actualizações proactivas sobre os progressos e potenciais problemas. | Silêncio até à data de vencimento (ou depois). |

| Resolução de problemas | Abordagem colaborativa para encontrar soluções. | Culpa a conceção ou outros factores externos. |

Uma comunicação transparente cria confiança e permite uma resolução ágil de problemas. Quando um potencial problema é assinalado numa fase inicial, podemos trabalhar em conjunto para encontrar uma solução sem afetar o calendário do projeto. Em projectos anteriores da PTSMAKE, este diálogo aberto tem sido a chave para enfrentar desafios complexos e obter resultados bem sucedidos, reforçando a ideia de que somos uma extensão da equipa do nosso cliente.

Escolher o prestador de serviços de maquinagem CNC adequado vai para além de encontrar apenas o preço mais baixo. Envolve uma avaliação exaustiva das suas capacidades técnicas, experiência em materiais e estrutura operacional. É necessário um parceiro cujo equipamento e experiência correspondam à complexidade do seu projeto. Igualmente importantes são os elementos fundamentais: certificações verificáveis como a ISO 9001, especialização comprovada na sua indústria e um compromisso de comunicação transparente. Estes factores garantem fiabilidade, criam confiança e, em última análise, determinam o sucesso do seu projeto.

Métodos modernos de garantia da qualidade na maquinagem CNC?

Já alguma vez teve um lote de peças CNC rejeitado durante a inspeção final? É um contratempo frustrante que faz perder tempo e dinheiro, especialmente quando o erro poderia ter sido detectado horas antes.

A garantia de qualidade moderna utiliza métodos como a inspeção durante o processo, a digitalização a laser e os sistemas de IA para monitorizar a produção em tempo real. Esta abordagem baseada em dados detecta os desvios à medida que ocorrem, garantindo que cada peça cumpre especificações precisas e reduzindo os defeitos antes de se tornarem problemas dispendiosos.

O controlo de qualidade tradicional ocorre frequentemente depois de uma peça estar concluída. É como rever um livro só depois de impresso. Se encontrar um erro, é demasiado tarde. Moderno Serviços de maquinagem CNC ultrapassaram este modelo reativo. Concentramo-nos agora na garantia de qualidade proactiva, integrando a inspeção diretamente no processo de fabrico.

Inspeção durante o processo: A sua primeira linha de defesa

A inspeção durante o processo utiliza sondas e sensores automatizados no interior da máquina CNC. Estas ferramentas medem a peça em fases críticas sem a retirar da máquina. Se uma ferramenta se estiver a desgastar ou se uma dimensão se estiver a desviar da especificação, o sistema pode assinalar o facto imediatamente. A máquina pode até fazer ajustes em tempo real ou parar o processo para evitar a criação de mais peças fora das especificações. Isto é um fator de mudança para manter tolerâncias apertadas ao longo de uma longa produção. Transforma o controlo de qualidade de um portão final num ciclo de feedback contínuo.

Inspeção avançada com CMM e varrimento laser

Para geometrias complexas, passamos para ferramentas mais avançadas após a maquinação inicial.

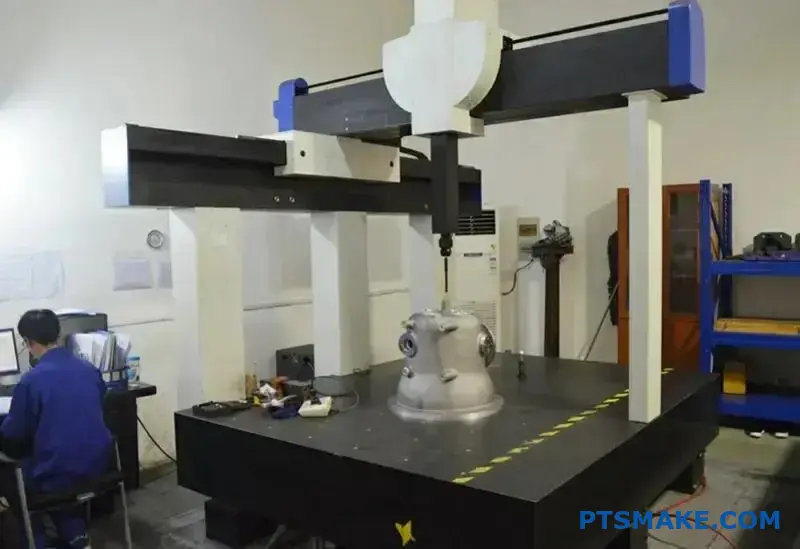

Máquinas de medição por coordenadas (CMM)

Uma CMM utiliza uma sonda altamente sensível para tocar em pontos na superfície de uma peça, recolhendo coordenadas X, Y e Z precisas. É incrivelmente precisa para verificar dimensões críticas, localizações de furos e caraterísticas geométricas. Na nossa experiência, as máquinas de medição por coordenadas são o padrão de ouro para a validação final quando a precisão absoluta não é negociável.

Digitalização laser 3D

A digitalização a laser 3D capta milhões de pontos de dados da superfície de uma peça, criando uma "nuvem de pontos" digital detalhada. Este método é muito mais rápido do que uma máquina de medição por coordenadas e é excelente na inspeção de curvas complexas, superfícies de forma livre e forma geral da peça. Utilizamo-lo para comparar a peça acabada com o seu modelo CAD original, gerando um mapa codificado por cores que realça instantaneamente quaisquer desvios. O campo de metrologia2 está subjacente a estas duas tecnologias, fornecendo a estrutura para medições fiáveis e repetíveis.

Eis uma descrição simples de quando utilizar cada um deles:

| Método de inspeção | Melhor para | Vantagem chave |

|---|---|---|

| Sondagem durante o processo | Produção de grande volume, tolerâncias apertadas | Detecta erros instantaneamente, reduz o desperdício |

| Inspeção CMM | Dimensões críticas, validação geométrica | Precisão e repetibilidade extremamente elevadas |

| Digitalização laser 3D | Superfícies complexas, engenharia inversa | Velocidade e dados de superfície abrangentes |

A integração destes métodos modernos é mais do que apenas encontrar defeitos; trata-se de construir um sistema que os previna. Os dados recolhidos a partir destas inspecções conduzem a uma melhoria contínua e garantem uma fiabilidade inigualável, especialmente em indústrias de grande importância como a aeroespacial e a dos dispositivos médicos.

O poder da análise de dados e da rastreabilidade

A recolha de dados é apenas metade da batalha. O verdadeiro valor vem da sua análise para garantir a consistência e proporcionar total transparência. É aqui que a análise de dados e a rastreabilidade se tornam pilares essenciais da garantia de qualidade moderna.

Monitorização em tempo real e análise de dados

Todas as medições de sondas em processo, CMMs e scanners alimentam um sistema centralizado. Utilizamos o Controlo Estatístico do Processo (SPC) para monitorizar estes dados em tempo real. O SPC ajuda-nos a identificar tendências e variações no processo de fabrico. Por exemplo, se observarmos uma mudança gradual numa dimensão específica ao longo de uma centena de peças, isso pode indicar desgaste da ferramenta. Podemos então programar uma mudança de ferramenta antes que alguma peça saia da tolerância. Esta abordagem preditiva é muito mais eficiente do que reagir a falhas. É um princípio fundamental que aplicamos no PTSMAKE para oferecer uma qualidade consistente em milhares de componentes.

Inspeção baseada em IA e rastreabilidade total

O futuro do controlo de qualidade é autónomo e totalmente transparente.

Inspeção autónoma baseada em IA

A inteligência artificial está a levar a inspeção para o nível seguinte. Os sistemas de visão alimentados por IA podem inspecionar peças para detetar defeitos de superfície, como riscos ou rebarbas, com uma velocidade e precisão incríveis. O algoritmo de IA aprende com um vasto conjunto de dados de peças "boas" e "más", tornando-se mais eficaz ao longo do tempo. Consegue detetar imperfeições subtis que um inspetor humano poderia não detetar após horas de trabalho repetitivo. Esta tecnologia garante que não só as dimensões estão corretas, como também o acabamento cosmético é perfeito.

A importância da rastreabilidade

Rastreabilidade significa ter um registo digital completo de todo o percurso de uma peça - desde o número de lote da matéria-prima até à máquina específica em que esteve, o operador que a supervisionou e todos os seus dados de inspeção. Para indústrias como a aeroespacial ou a de dispositivos médicos, isto não é apenas um benefício; é um requisito. Se um único componente falhar, os fabricantes precisam de localizar imediatamente a sua origem. Fornecemos aos nossos clientes relatórios de rastreabilidade abrangentes que oferecem total confiança nas peças que entregamos.

Segue-se uma comparação destas abordagens avançadas:

| Caraterística | Análise de dados (SPC) | Inspeção com base em IA | Sistema de rastreabilidade |

|---|---|---|---|

| Objetivo principal | Estabilidade do processo, prevenção de defeitos | Deteção automatizada de defeitos | Documentação do historial da peça |

| Tecnologia-chave | Algoritmos estatísticos | Aprendizagem automática, visão por computador | Registo de bases de dados, serialização |

| Benefício principal | Reduz a variabilidade do processo | Maior velocidade e consistência | Conformidade e gestão de riscos |

Confiar em métodos de inspeção final ultrapassados introduz riscos e custos desnecessários. A garantia de qualidade moderna na maquinagem CNC é um sistema proactivo e orientado para os dados. Ao integrar a monitorização durante o processo, tecnologias de digitalização avançadas e análises baseadas em IA, passamos da deteção de defeitos para a sua prevenção total. Esta abordagem, combinada com a rastreabilidade total, fornece a prova verificável de qualidade que as indústrias de alta precisão exigem. Garante que cada peça não é apenas feita, mas feita corretamente desde o início.

Conceção para a capacidade de fabrico: Diretrizes essenciais.

Já alguma vez finalizou um projeto que parecia perfeito em CAD, apenas para se deparar com orçamentos de fabrico chocantes e longos prazos de entrega? É um obstáculo comum e frustrante para muitos engenheiros.

O Design for Manufacturability (DFM) é a prática de conceber peças para facilitar o fabrico. Ao simplificar a geometria, definir tolerâncias realistas e considerar o acesso à máquina, pode reduzir drasticamente os custos, encurtar o tempo de produção e melhorar a qualidade dos seus componentes acabados.

Um ótimo design não tem apenas a ver com função e estética; tem também a ver com a eficiência com que pode ser feito. Nos nossos serviços de maquinagem CNC, as alterações mais simples podem conduzir às maiores poupanças de custos. Os princípios fundamentais da DFM não são regras restritivas, mas sim diretrizes práticas que preenchem a lacuna entre a intenção do seu projeto e as realidades do chão de fábrica.

Simplifique a sua geometria: Menos é mais

A complexidade da geometria da sua peça é o principal fator de custo. Todas as curvas complexas, bolsos apertados e caraterísticas não padronizadas aumentam o tempo de maquinação e podem exigir ferramentas especializadas.

Abraçar os raios e os filetes

Os cantos internos afiados são uma armadilha clássica da DFM. As ferramentas de corte CNC são redondas, pelo que criam naturalmente um raio interno. A conceção de um canto interno agudo de 90 graus requer uma operação secundária como a EDM (Electrical Discharge Machining), o que aumenta significativamente o custo. Ao conceber cantos internos com um raio ligeiramente maior do que o raio da ferramenta de corte, permite uma maquinação contínua e mais rápida. Uma boa regra geral é fazer com que o raio do canto seja pelo menos 1/3 da profundidade da cavidade.

Manter a espessura uniforme da parede

Alterações drásticas na espessura da parede podem levar à deformação da peça durante a maquinagem, especialmente com plásticos e alguns metais. As paredes finas também são propensas a vibrações, o que afecta o acabamento e a precisão da superfície. O objetivo de obter uma espessura de parede consistente em toda a peça melhora a estabilidade e facilita a maquinação previsível. Ao trabalhar com materiais que exibem Anisotropia3Se a espessura for uniforme, torna-se ainda mais importante para obter resultados previsíveis.

Especificar Tolerâncias Atingíveis: O ato de equilíbrio

As tolerâncias definem o desvio aceitável para uma dimensão específica. Embora sejam necessárias tolerâncias apertadas para caraterísticas críticas, a tolerância excessiva de uma peça é uma das formas mais rápidas de aumentar os custos sem acrescentar valor funcional. As tolerâncias mais apertadas requerem configurações de máquina mais precisas, velocidades de corte mais lentas e inspecções mais frequentes.

Antes de especificar uma tolerância, pergunte sempre: "Este nível de precisão é essencial para a função da minha peça?" Muitas vezes, as tolerâncias padrão da máquina são perfeitamente adequadas para caraterísticas não críticas.

| Intervalo de tolerância (polegadas) | Aumento relativo dos custos | Aplicação típica |

|---|---|---|

| +/- 0.010" | Custo base (1x) | Caraterísticas gerais e não críticas |

| +/- 0.005" | 1,5x - 2x | Peças de encaixe, bom ajuste |

| +/- 0.002" | 3x - 5x | Encaixe por pressão, alinhamento preciso |

| +/- 0.0005" | 6x - 10x+ | Rolamentos de alta precisão, indústria aeroespacial |

Como mostra a tabela, passar de uma tolerância padrão para uma muito apertada pode aumentar exponencialmente o custo de uma caraterística. Reserve as tolerâncias mais apertadas apenas para as interfaces mais críticas.

Para além da geometria interna da peça, temos também de considerar a forma como a máquina interage com ela. Como é que a peça será mantida em segurança e como é que as ferramentas de corte podem alcançar todas as superfícies necessárias? Responder a estas questões logo na fase de projeto evita redesenhos dispendiosos e atrasos na produção. É uma perspetiva que desenvolvemos através de inúmeros projectos no PTSMAKE.

Design para fácil fixação

A fixação é o processo de fixação da matéria-prima ou da peça de trabalho à máquina CNC. Uma peça que é difícil de segurar é difícil de maquinar com precisão. As fixações personalizadas acrescentam tempo e custos significativos a um projeto.

Proporcionar superfícies planas e estáveis

Sempre que possível, conceba as suas peças com pelo menos uma ou duas superfícies planas e paralelas. Estas caraterísticas facilitam a fixação da peça numa morsa normal, que é o método de fixação mais rápido e mais económico. As peças que são puramente orgânicas ou que têm superfícies curvas complexas requerem frequentemente maxilas macias personalizadas ou fixações complexas de vários eixos para as segurar com segurança, o que aumenta o custo inicial e o tempo de configuração para o seu fornecedor de serviços de maquinagem cnc.

Pensar no acesso às ferramentas

O mantra simples de um maquinista é: "Se a ferramenta não a consegue alcançar, não a podemos cortar." O seu desenho deve permitir espaço físico para que a ferramenta de corte e o seu suporte acedam a todas as caraterísticas sem colidir com outra parte da peça de trabalho.

Cuidado com a profundidade dos bolsos e buracos

Os bolsos profundos e estreitos são difíceis de maquinar. Requerem ferramentas longas e finas que são propensas a deflexão e vibração, levando a acabamentos de superfície pobres e potencial quebra da ferramenta. Uma boa diretriz é manter a profundidade de qualquer bolsa a não mais de 4-6 vezes a sua largura. Da mesma forma, para os furos, exceder uma relação profundidade/diâmetro de 10:1 requer frequentemente ciclos especializados de "perfuração por picagem", o que torna o processo mais lento.

O poder da colaboração precoce

A estratégia DFM mais eficaz é comunicar com o seu fabricante desde o início e com frequência. Uma breve conversa com um maquinista experiente durante a fase de conceção do projeto pode fornecer um feedback inestimável. Eles podem detetar potenciais problemas de fabrico, sugerir pequenos ajustes no design que levam a grandes poupanças de custos e oferecer conselhos sobre a seleção de materiais. Na PTSMAKE, consideramo-nos parceiros e não apenas fornecedores. Incentivamos os nossos clientes a partilharem os seus projectos connosco desde o início, para que possamos fornecer feedback DFM e garantir o caminho mais eficiente desde o protótipo até à produção. Esta abordagem de colaboração é a base de uma relação de fabrico bem sucedida.

O design eficaz para a capacidade de fabrico resume-se a algumas ideias fundamentais. Simplifique a geometria da sua peça, utilize tolerâncias apenas tão apertadas quanto necessário e projecte tendo em mente a fixação e o acesso às ferramentas. Mais importante ainda, a colaboração precoce com o seu parceiro de fabrico transforma o processo numa verdadeira parceria, garantindo melhores resultados. Esta abordagem proactiva é fundamental para otimizar qualquer serviços de maquinagem cnc projeto em termos de custos e rapidez, transformando um bom design num produto excelente e fabricável.

Estratégias de seleção de materiais para maquinagem CNC.

Já alguma vez escolheu um material que parecia perfeito, mas viu-o duplicar o seu tempo de maquinagem e destruir as suas ferramentas? Esse passo em falso pode fazer descarrilar todo o calendário e orçamento de um projeto.

A seleção eficaz de materiais para maquinagem CNC depende de um equilíbrio estratégico entre a maquinabilidade, o custo global do projeto e os requisitos de desempenho específicos da peça final. Esta escolha influencia diretamente a eficiência da produção, a durabilidade e o sucesso de todo o seu projeto.

Escolher o material correto é mais do que apenas olhar para uma folha de especificações. É uma decisão fundamental que tem impacto em todas as etapas subsequentes do processo de fabrico. Os três pilares desta decisão são a maquinabilidade, o custo e os requisitos da aplicação. Vamos analisá-los em pormenor.

Compreender a maquinabilidade

A maquinabilidade refere-se à facilidade com que um material pode ser cortado, perfurado ou moldado por uma máquina-ferramenta. Um material com elevada maquinabilidade, como o alumínio 6061, permite velocidades de corte mais rápidas, resulta num melhor acabamento da superfície e provoca menos desgaste nas ferramentas de corte. Em contrapartida, materiais como o aço inoxidável 316 têm uma maquinabilidade inferior. São mais duros, geram mais calor durante o corte e desgastam as ferramentas muito mais rapidamente. Isto aumenta diretamente o tempo e o custo necessários para qualquer serviços de maquinagem cnc. Considerar este fator numa fase inicial evita atrasos inesperados e custos de substituição de ferramentas.

Analisar o custo real

O custo de um material não é apenas o seu preço por quilograma. O custo total inclui vários factores ocultos:

- Preço da matéria-prima: O preço de compra inicial, que pode variar.

- Tempo de maquinagem: Um material menos maquinável requer velocidades mais lentas e mais passagens, aumentando o tempo da máquina e do operador.

- Custos de ferramentas: Materiais mais duros levam a trocas de ferramentas mais frequentes, aumentando o custo total.

- Taxa de sucata: Alguns materiais são mais difíceis de maquinar com precisão, o que pode levar a uma maior taxa de peças defeituosas.

De acordo com a nossa experiência no PTSMAKE, uma matéria-prima mais barata pode por vezes resultar numa peça final mais cara se a sua maquinabilidade for fraca.

Alinhamento com os requisitos da aplicação

O material deve satisfazer as necessidades funcionais da peça final. Vai ser exposta a produtos químicos? Precisa de ser leve mas forte? Propriedades essenciais como a resistência à tração, a resistência à corrosão e a condutividade térmica são críticas. Por exemplo, uma peça para um dispositivo médico pode necessitar de titânio biocompatível, enquanto um componente para uma aplicação aeroespacial pode necessitar da elevada relação resistência/peso de uma liga de alumínio. As propriedades únicas de alguns materiais, como Anisotropia4devem também ser consideradas, uma vez que podem afetar o desempenho sob stress.

Uma comparação simples pode ajudar a orientar esta decisão:

| Material | Principais pontos fortes | Aplicações comuns |

|---|---|---|

| Alumínio 6061 | Excelente maquinabilidade, boa relação resistência/peso | Componentes aeroespaciais, eletrónica de consumo, molduras |

| Aço inoxidável 304 | Alta resistência à corrosão, forte, durável | Instrumentos médicos, equipamento de processamento de alimentos |

| PEEK | Resistência a altas temperaturas, inércia química, forte | Rolamentos, peças de bombas, isoladores eléctricos |

| Titânio Ti-6Al-4V | A mais elevada relação resistência/peso, biocompatível | Implantes médicos, peças estruturais para a indústria aeroespacial |

Para além dos metais e plásticos normais, a procura de materiais avançados está a crescer. Os materiais compósitos e as ligas de elevado desempenho, como o titânio, oferecem vantagens incríveis em termos de desempenho, mas também introduzem novos desafios ao nível da conceção e da produção. Navegar neste cenário requer um conhecimento profundo dos materiais e dos processos de maquinação.

A ascensão dos materiais avançados

Materiais como os polímeros reforçados com fibra de carbono (CFRP) e as ligas de titânio já não são exclusivos da indústria aeroespacial de topo e das corridas de F1. Encontramo-los agora na robótica, em bens de consumo de alta qualidade e em dispositivos médicos. O seu atrativo é claro: relações força/peso sem paralelo, durabilidade excecional e resistência a ambientes extremos. No entanto, a maquinação destes materiais é um desafio completamente diferente.

Desafios da maquinagem

- Ligas de titânio: Estes têm baixa condutividade térmica, o que significa que o calor gerado durante o corte não se dissipa através da apara. Em vez disso, concentra-se na ferramenta de corte, levando a um desgaste rápido da ferramenta e a uma potencial deformação da peça. Requer revestimentos especializados, configurações de máquinas rígidas e velocidades cuidadosamente controladas.

- Compósitos (CFRP): Estes materiais são abrasivos e não formam aparas como os metais. Em vez disso, criam uma poeira fina e afiada que é perigosa de inalar e pode danificar os componentes da máquina. A maquinagem de materiais compósitos provoca frequentemente delaminação (separação de camadas) se não for efectuada com ferramentas extremamente afiadas, especializadas e revestidas a diamante e com suporte adequado.

Equilíbrio entre desempenho, custo e prazo de entrega

Todos os projectos funcionam dentro de um triângulo de restrições: desempenho, custo e tempo. Raramente é possível maximizar os três. A escolha de um material avançado significa muitas vezes dar prioridade ao desempenho à custa de custos mais elevados e prazos de entrega mais longos. Uma parte fundamental do nosso papel no fornecimento de serviços de maquinagem cnc é ajudar os clientes a encontrar o ponto ideal. Descobrimos que é útil visualizar as soluções de compromisso.

| Categoria de material | Desempenho | Custo | Prazo de execução |

|---|---|---|---|

| Alumínio standard | Bom | Baixa | Curto |

| Plásticos de engenharia | Muito bom (Propriedades específicas) | Médio | Curto-Médio |

| Aço inoxidável | Excelente (Durabilidade) | Médio-Alto | Médio |

| Titânio / Compósitos | Superior (Força/Peso) | Elevado | Longo |

Para um protótipo em que a velocidade é crítica, um alumínio padrão pode ser perfeito. Para uma peça de produção final que tem de durar anos num ambiente corrosivo, o custo mais elevado e o prazo de entrega mais longo do aço inoxidável ou mesmo do titânio podem ser um investimento necessário. A chave é tomar uma decisão consciente e informada que se alinhe com os objectivos mais importantes do seu projeto.

Em resumo, a escolha do material correto para maquinagem CNC é uma decisão estratégica crítica. Requer uma análise exaustiva da maquinabilidade para controlar a eficiência da produção, uma compreensão clara dos verdadeiros custos envolvidos para além do preço da matéria-prima e um alinhamento preciso com as necessidades de desempenho da aplicação. À medida que os materiais avançados se tornam mais comuns, equilibrar as suas propriedades superiores com as restrições práticas de orçamento e prazo de entrega torna-se essencial para o sucesso do projeto.

Otimizar os desenhos técnicos e os pedidos de cotação para projectos CNC?

Alguma vez submeteu um pedido de cotação apenas para obter orçamentos confusos ou um silêncio total? Desenhos vagos e pedidos incompletos conduzem frequentemente a atrasos e erros dispendiosos, pondo em risco todo o calendário do seu projeto.

A otimização dos seus desenhos técnicos e pedidos de cotação envolve o fornecimento de dimensões, tolerâncias, especificações de materiais e acabamentos de superfície extremamente claros. Esta precisão elimina o trabalho de adivinhação para o seu parceiro de fabrico, garantindo que recebe cotações exactas e peças de alta qualidade a tempo, formando a base para serviços de maquinagem CNC bem sucedidos.

O projeto para o sucesso: Aperfeiçoar o seu desenho técnico

Um desenho técnico detalhado é o documento mais importante que pode fornecer a uma oficina de maquinagem CNC. É a nossa principal fonte de verdade. Enquanto um modelo CAD 3D é essencial para a programação das máquinas, o desenho 2D contém as nuances que um modelo por si só não pode transmitir - especificamente, tolerâncias, acabamentos e caraterísticas críticas para a função. Em projectos anteriores na PTSMAKE, vimos como um desenho bem preparado pode reduzir o tempo de cotação para metade e evitar erros de produção dispendiosos ao longo da linha.

Especificação de tolerâncias críticas

Nem todas as dimensões são iguais. Algumas caraterísticas requerem uma elevada precisão para a montagem ou funcionamento, enquanto outras podem ter tolerâncias mais reduzidas. Definir claramente estas tolerâncias é crucial. A tolerância excessiva de todas as caraterísticas é um erro comum que aumenta significativamente o custo e o tempo de fabrico sem acrescentar valor. Em vez disso, identifique as caraterísticas que são críticas e aplique tolerâncias apertadas apenas quando necessário. Isto mostra ao seu parceiro de fabrico que compreende a intenção do projeto e ajuda-o a concentrar os seus esforços no controlo de qualidade. A utilização de uma linguagem simbólica como Dimensionamento Geométrico e Tolerância5 é a norma do sector para comunicar estas informações complexas de forma concisa e sem ambiguidades.

Indicações de materiais e acabamentos de superfície

Seja explícito na sua escolha de material. Especificar "Alumínio" não é suficiente. Trata-se de 6061-T6, 7075-T6 ou 5052? Cada um tem propriedades, custos e caraterísticas de maquinação diferentes. O mesmo nível de pormenor é necessário para os acabamentos de superfície. Uma indicação como "acabamento liso" é subjectiva. Em vez disso, utilize medidas quantitativas como "Ra 1,6 μm" ou especifique um determinado passo de pós-processamento como "Anodização Tipo II, Preto, MIL-A-8625F".

Esta tabela ilustra a forma como as chamadas específicas afectam a peça final:

| Especificação | Chamada vaga | Limpar texto explicativo | Resultado |

|---|---|---|---|

| Material | Aço | Aço de liga 4140, pré-endurecido | Resistência e dureza corretas |

| Acabamento | Suave | Ra 0,8 μm max | Satisfaz os requisitos de fricção funcional |

| Revestimento | Revestimento preto | Óxido preto, MIL-DTL-13924D | Assegura uma resistência correta à corrosão |

| Borda | Quebrar arestas | Quebrar todas as arestas vivas 0,2 mm no máximo | Manuseamento seguro e montagem correta |

Fornecer este nível de detalhe elimina todas as conjecturas e garante que as peças que recebe correspondem exatamente às suas necessidades.

Montagem de uma solicitação de cotação que obtenha uma resposta rápida e precisa

Quando o seu desenho técnico estiver concluído, o passo seguinte é reunir um pacote completo de Pedido de Orçamento (RFQ). Este pacote fornece o contexto comercial e logístico que falta ao seu desenho. Um RFQ bem organizado permite-nos compreender rapidamente o âmbito completo do seu projeto e fornecer uma cotação competitiva para o nosso serviços de maquinagem cnc. É um sinal de que é um parceiro sério e profissional, que recebe sempre uma atenção prioritária. Pense no pedido de cotação como a carta de apresentação e o desenho como o currículo da sua parte.

Componentes essenciais de uma solicitação de cotação sólida

Um pacote RFQ completo minimiza a comunicação e acelera o processo de orçamentação. Cada detalhe que nos fornece ajuda-nos a prever com maior precisão o tempo de maquinação, os custos de material e os potenciais desafios. No PTSMAKE, um pacote completo ajuda a nossa equipa de orçamentação a apresentar uma estimativa detalhada muito mais rapidamente.

O seu pedido de cotação deve sempre incluir:

- Ficheiros CAD 3D: Os ficheiros nativos são bons, mas os formatos neutros como STEP ou IGES são universalmente aceites.

- Desenhos técnicos 2D: Uma versão PDF correspondente a cada modelo 3D.

- Quantidades: Especifique os volumes que precisa de cotar (por exemplo, 10, 50, 200 unidades). Isto permite-nos otimizar a escala de produção.

- Prazo de execução pretendido: Indique-nos a sua data de entrega prevista para que possamos verificar a viabilidade em relação ao nosso calendário de produção.

- Destino de envio: Essencial para calcular os custos logísticos e os prazos.

Evitar erros comuns nas solicitações de cotação

É frequente vermos RFQs que contêm erros simples e evitáveis que causam atrasos significativos. Ao verificar novamente o seu pacote antes de o enviar, pode garantir um processo mais suave. Aqui estão algumas armadilhas comuns e como evitá-las.

| Armadilha comum | O problema que cria | Como evitá-lo |

|---|---|---|

| Informações contraditórias | O desenho 2D mostra um orifício de Ø10mm, mas o modelo 3D tem Ø10,5mm. | Designar sempre um documento (normalmente o desenho 2D) como a fonte última da verdade. |

| Quantidades em falta | Não é possível calcular o custo por unidade sem conhecer o volume de produção. | Forneça intervalos de quantidade (por exemplo, 50, 100, 500) para ver o escalonamento de preços. |

| Sem data de entrega | É impossível saber se podemos cumprir o seu calendário se este não for indicado. | Forneça uma data de entrega prevista, mesmo que seja flexível. |

| Informações de contacto vagas | Se tivermos uma pergunta, não sabemos quem contactar, o que torna tudo mais lento. | Incluir o nome, o e-mail e o número de telefone do contacto técnico principal. |

Um pouco de diligência neste domínio é muito importante. Ajuda a construir uma base de comunicação clara com o seu parceiro de fabrico desde o início.

Um desenho técnico meticulosamente preparado e um pedido de cotação abrangente não são obstáculos burocráticos; são as suas ferramentas de comunicação mais poderosas. Fazem a ponte entre a intenção do seu projeto e a peça final maquinada. Ao definir claramente todos os pormenores - desde as dimensões e tolerâncias aos materiais e quantidades - elimina a ambiguidade, reduz os riscos e dá poder ao seu parceiro de fabrico. Esta clareza é a pedra angular para receber orçamentos exactos, entregas atempadas e peças que funcionam exatamente como imaginou dos serviços profissionais de maquinagem cnc.

Factores de custo e orçamentação para serviços de maquinação CNC.

Já alguma vez recebeu um orçamento de maquinação CNC que era muito diferente do que esperava? Pode ser frustrante quando os números não estão de acordo com o seu orçamento, deixando-o a pensar no que correu mal.

Os principais factores de custo dos serviços de maquinagem CNC incluem a escolha do material, a complexidade do projeto, os requisitos de tolerância, o volume de produção e qualquer pós-processamento necessário. Compreender estes elementos é crucial para uma orçamentação precisa e para encontrar oportunidades de poupanças de custos significativas sem comprometer a qualidade.

Quando um orçamento para serviços de maquinagem CNC chega à sua secretária, estão em jogo vários factores-chave por detrás do número final. Obter uma compreensão clara destes factores pode transformar a forma como aborda o orçamento do seu projeto.

Seleção de materiais: A base do custo

A matéria-prima é frequentemente o componente de custo mais simples. Não se trata apenas do preço por quilograma; trata-se também da maquinabilidade. Por exemplo, o alumínio 6061 é relativamente barato e pode ser maquinado rapidamente, o que mantém os custos baixos. Por outro lado, materiais como o titânio ou o PEEK são caros de adquirir e muito mais difíceis de maquinar. Exigem velocidades de corte mais lentas e provocam um maior desgaste da ferramenta, o que aumenta diretamente o tempo de máquina e as despesas gerais. As propriedades do material, tais como a sua estabilidade térmica ou o potencial para anisotropia6O sistema de gestão de resíduos, também pode introduzir desafios que exigem um tratamento especializado, aumentando o custo.

Complexidade e geometria da peça

Quanto mais complexa for a geometria da sua peça, maior será o custo de produção. Caraterísticas como bolsas profundas, paredes finas e curvas complexas requerem uma programação mais sofisticada e ciclos de maquinação mais longos. Um fator crítico é o número de configurações necessárias. Cada vez que uma peça tem de ser desapertada, rodada e refixada para aceder a uma face diferente, acrescenta trabalho manual e tempo de paragem da máquina. Uma peça que possa ser maquinada numa única configuração será sempre mais rentável do que uma que necessite de três ou quatro.

Tolerâncias e acabamento de superfície

A precisão tem um preço. As tolerâncias padrão (por exemplo, ±0,1mm) são relativamente fáceis de obter. No entanto, se o seu projeto exigir tolerâncias extremamente apertadas (por exemplo, ±0,01mm), o custo aumentará significativamente. Atingir tal precisão exige maquinaria mais avançada, ferramentas de corte especializadas e um processo de maquinação mais lento e deliberado. É também necessário um controlo de qualidade e uma inspeção mais rigorosos, envolvendo frequentemente a verificação da CMM (Máquina de Medição por Coordenadas). O mesmo princípio aplica-se aos requisitos de acabamento da superfície. Um acabamento maquinado padrão é barato, mas para obter um valor Ra espelhado ou altamente específico são necessárias operações adicionais de retificação, polimento ou lapidação.

| Fator de custo | Baixo impacto | Impacto médio | Alto impacto |

|---|---|---|---|

| Material | Alumínio 6061, Acetal | Aço inoxidável 304, aço macio | Titânio, PEEK, Inconel |

| Complexidade | Bloco simples com orifícios de passagem | Várias faces, bolsos, fios | Paredes finas, contornos 3D complexos |

| Tolerâncias | Padrão (por exemplo, ±0,1mm) | Apertado (por exemplo, ±0,025mm) | Extremamente apertado (por exemplo, < ±0,01 mm) |

| Volume | Mais de 1000 unidades | 100-500 unidades | 1-10 unidades (protótipos) |

Compreender os factores de custo é apenas metade da batalha. O passo seguinte é implementar ativamente estratégias para reduzir esses custos sem sacrificar a função essencial da peça. É aqui que uma mentalidade de Design for Manufacturability (DFM) se torna inestimável.

Redução estratégica de custos através de DFM

A aplicação dos princípios DFM durante a fase de projeto é a forma mais eficaz de gerir o seu orçamento para serviços de maquinagem CNC. Pequenos ajustes podem levar a poupanças substanciais ao longo do tempo.

Consolidar peças e normalizar caraterísticas

Sempre que possível, considere se vários componentes de uma montagem podem ser redesenhados numa peça única e consolidada. Embora isto possa aumentar ligeiramente a complexidade de uma peça, elimina frequentemente a necessidade de mão de obra de montagem, fixadores e potenciais problemas de empilhamento de tolerâncias, resultando num custo total mais baixo. Além disso, a normalização de caraterísticas no seu projeto minimiza o tempo de produção. Por exemplo, utilizar o mesmo tamanho de furo numa peça significa que a máquina não tem de parar para mudar de ferramenta. Da mesma forma, o design com um raio de canto consistente permite que uma única ferramenta realize mais trabalho de forma eficiente.

Afrouxar as tolerâncias sempre que possível

Reveja criticamente todas as tolerâncias do seu desenho. Pergunte a si próprio: "Este nível de precisão é absolutamente necessário para o funcionamento da peça?" Muitas vezes, os engenheiros aplicam uma tolerância apertada a toda uma peça quando apenas uma ou duas caraterísticas o exigem efetivamente. Ao reduzir as tolerâncias em caraterísticas não críticas, permite velocidades de maquinação mais rápidas e reduz a possibilidade de as peças serem rejeitadas durante a inspeção, poupando tempo e dinheiro.

Aproveitamento do volume de produção

A economia da maquinagem CNC é fortemente influenciada pela quantidade. É um caso clássico de economias de escala.

Compreender o tamanho do lote

Uma parte significativa do custo de qualquer trabalho CNC está na configuração inicial. Isto inclui a programação do software CAM, a preparação da máquina e o fabrico de quaisquer acessórios personalizados. Para um único protótipo, todo este custo de configuração é aplicado a uma peça. No entanto, para uma tiragem de 100 peças, esse mesmo custo de configuração é dividido por todas as 100 unidades, baixando drasticamente o preço por peça. Nos nossos projectos a PTSMAKE, vimos os custos por unidade baixar mais de 50% ao passar de uma tiragem de 10 peças para uma tiragem de 100 peças. Ao planear o seu projeto, tenha em conta as necessidades futuras. Encomendar um lote ligeiramente maior pode oferecer um valor muito melhor. Isto torna o fabrico a pedido uma ferramenta poderosa tanto para a criação de protótipos como para a gestão eficaz de tiragens de produção de baixo volume.

A orçamentação eficaz dos serviços de maquinagem CNC depende da compreensão de alguns factores de custo fundamentais: material, complexidade, tolerâncias e volume. Escolhas de design simples mas poderosas, tais como a normalização de caraterísticas e a flexibilização de tolerâncias não críticas, podem produzir poupanças significativas. Ao aplicar uma mentalidade de Design para Manufacturabilidade e ao planear estrategicamente os tamanhos dos seus lotes, pode atingir o equilíbrio perfeito entre a obtenção de resultados de alta qualidade e o cumprimento do orçamento do seu projeto, garantindo que a intenção do seu design é realizada sem despesas desnecessárias.

Gestão de prazos de entrega e escalabilidade da produção?

Os seus projectos já foram prejudicados por atrasos inesperados na entrega de peças? O salto de um único protótipo para a produção em grande escala parece um salto enorme e arriscado?

A gestão eficaz dos prazos de entrega é conseguida através de orçamentos digitais, prototipagem rápida e redes de fornecedores optimizadas. A verdadeira escalabilidade da produção advém da escolha de um fornecedor de serviços de maquinação CNC com uma plataforma de fabrico flexível e capacidade comprovada para tiragens de baixo e alto volume, garantindo uma transição suave do conceito para o mercado.

Na maquinagem CNC, o tempo é um recurso crítico. Cada dia poupado no ciclo de fabrico é um dia ganho em vantagem de mercado. Minimizar o tempo de espera não significa apenas obter peças mais rapidamente; trata-se de acelerar todo o ciclo de vida de desenvolvimento do produto. Com base no nosso trabalho com os clientes da PTSMAKE, identificámos estratégias-chave que reduzem consistentemente o tempo desde a conceção até à entrega.

Adotar a cotação digital e a automatização

O processo tradicional de orçamentação, repleto de e-mails e revisões manuais, é um grande estrangulamento. Moderno Serviços de maquinagem CNC aproveitam as plataformas de orçamentação digital. Pode carregar o seu ficheiro CAD, especificar materiais e acabamentos e receber um orçamento, muitas vezes com feedback DFM (Design for Manufacturability), em poucas horas ou mesmo minutos. Este ciclo de feedback imediato permite que a sua equipa de engenharia efectue rapidamente os ajustes de design necessários, evitando atrasos dispendiosos no futuro. Transforma a aquisição de um jogo de espera de uma semana numa decisão rápida e baseada em dados.

O poder da prototipagem rápida

Ter uma peça física em mãos rapidamente é inestimável. A prototipagem rápida permite-lhe testar a forma, o ajuste e a função numa fase inicial do processo de conceção. Um fornecedor que consiga entregar um protótipo de alta fidelidade numa questão de dias dá-lhe uma vantagem significativa. Esta rapidez permite uma conceção iterativa, em que pode aperfeiçoar o seu produto com base em testes no mundo real e não apenas em simulações. Esta abordagem reduz o risco de descobrir uma falha de conceção crítica depois de já ter investido em ferramentas dispendiosas para a produção em massa. Uma filosofia semelhante à Heijunka7 pode ser aplicado aqui, suavizando o fluxo de trabalho através da resolução de potenciais problemas em pequenos lotes geríveis.

Otimizar a sua rede de fornecedores

Depender de um único fornecedor para tudo pode ser arriscado. Uma estratégia mais resistente é estabelecer uma parceria com um fornecedor que tenha uma rede bem gerida e optimizada. Isto não significa que tenha de fazer malabarismos com vários contactos. Em vez disso, o seu parceiro principal actua como um único ponto de contacto, aproveitando a sua rede para gerir a capacidade, aceder a capacidades especializadas e reduzir os riscos. Se uma instalação estiver a esgotar a sua capacidade, o trabalho pode ser transferido sem problemas para outra, sem afetar o seu calendário de entregas.

| Estratégia | Abordagem tradicional | Abordagem optimizada |

|---|---|---|

| Citações | Revisão manual, prazo de entrega de 2 a 5 dias | Plataforma automatizada, cotação instantânea ou no mesmo dia |

| Prototipagem | Tempos de preparação longos, entrega lenta | Linhas de prototipagem rápida dedicadas, entrega em 1-5 dias |

| Capacidade | Instalação única, capacidade fixa | Rede de fornecedores selecionados, capacidade flexível |

| Risco | Risco elevado de falha num único ponto | Baixo risco devido ao fabrico distribuído |

Esta abordagem em rede proporciona a flexibilidade e a fiabilidade necessárias para manter os projectos no bom caminho, mesmo quando confrontados com desafios inesperados.

Embora a velocidade seja crucial para a criação de protótipos, a escalabilidade é o que determina o seu sucesso a longo prazo. Um parceiro que consegue produzir um protótipo perfeito pode não ter a infraestrutura, os processos ou a capacidade para fabricar dez mil unidades com a mesma qualidade e consistência. Avaliar a capacidade de expansão de um fornecedor é um passo fundamental na seleção do fornecedor, garantindo que este pode crescer consigo desde a primeira peça até à produção em grande escala.

Avaliar a escalabilidade de um fornecedor

Como é que se pode saber se um fornecedor é verdadeiramente escalável? Trata-se de fazer as perguntas certas e procurar provas específicas. Vá para além dos seus materiais de marketing e investigue as suas capacidades operacionais. Em projectos anteriores, orientámos os clientes através deste processo de avaliação, centrando-nos em algumas áreas-chave.

Questões-chave para avaliar a escalabilidade:

- Capacidade e redundância da máquina: Quantas máquinas tem? Qual é a sua taxa de utilização atual? Dispõe de equipamento redundante para evitar que o tempo de inatividade interrompa a produção? Um parceiro escalável investiu numa frota robusta de equipamento bem conservado.

- Controlo de qualidade à escala: Como é que o seu processo de garantia de qualidade muda de uma produção de 10 peças para uma produção de 10.000 peças? Procure processos documentados, controlo estatístico de processos (SPC) e capacidades de inspeção automatizadas. A qualidade não pode ser uma reflexão tardia; deve ser integrada no fluxo de trabalho de produção.

- Aprovisionamento de materiais e cadeia de abastecimento: Como é que gere o seu inventário de matérias-primas para grandes encomendas? Tem relações estabelecidas com vários fornecedores de materiais para evitar faltas? Uma cadeia de abastecimento sólida é a espinha dorsal de um fabrico escalável.

As vantagens das plataformas de fabrico flexíveis

Uma plataforma de fabrico flexível foi concebida para se adaptar eficazmente à evolução das exigências. É aqui que os serviços modernos de maquinação CNC brilham verdadeiramente. Estes sistemas utilizam ferramentas padronizadas, fluxos de trabalho automatizados e programação baseada em dados para alternar entre diferentes trabalhos com um tempo de configuração mínimo. Esta agilidade oferece enormes benefícios.

| Caraterística | Fase de prototipagem | Fase de produção |

|---|---|---|

| Volume | 1 - 100+ unidades | 1.000 - 100.000+ unidades |

| Prazo de execução | Dias | Semanas |

| Custo por unidade | Mais alto | Menor (devido a economias de escala) |

| Foco no processo | Velocidade e iteração da conceção | Consistência, eficiência e controlo de custos |

Um fornecedor com esta flexibilidade, como nós da PTSMAKE, pode utilizar as mesmas normas de qualidade e os mesmos processos principais para os seus protótipos e para as suas séries de produção. Isto cria uma transição perfeita. As lições aprendidas durante a criação de protótipos são diretamente aplicadas à produção em massa, eliminando a necessidade de requalificar um novo fornecedor e começar do zero. Esta continuidade poupa tempo, reduz o risco e garante que as peças que especificou são as peças que recebe, sempre.

Para ter sucesso, é necessário dominar a velocidade e a escala. Uma gestão eficiente dos prazos de entrega, impulsionada por ferramentas digitais e estratégias inteligentes de fornecedores, acelera o seu ciclo de desenvolvimento. Ao mesmo tempo, a verdadeira escalabilidade requer um parceiro de fabrico com a capacidade comprovada, sistemas de qualidade robustos e plataformas flexíveis para fazer a transição perfeita do seu projeto de um único protótipo para a produção em grande escala. Escolher o parceiro certo para Serviços de maquinagem CNC é crucial para navegar eficazmente por todo este ciclo de vida e colocar o seu produto no mercado com êxito.

Integrar a maquinagem CNC com outras tecnologias de fabrico?

Já alguma vez concebeu uma peça demasiado complexa para a maquinagem tradicional, mas a impressão 3D por si só não conseguia fornecer a precisão ou o acabamento superficial necessários? Este desafio comum pode travar a inovação.

A integração da maquinagem CNC com tecnologias como o fabrico aditivo cria uma abordagem híbrida poderosa. Este método combina a liberdade de conceção da impressão 3D com a precisão do CNC para produzir peças altamente complexas e exactas que antes eram impossíveis de fabricar.

A maquinagem CNC e o fabrico aditivo (impressão 3D) são frequentemente vistos como tecnologias concorrentes. Uma é subtractiva, esculpindo o material, enquanto a outra é aditiva, construindo o material camada a camada. No entanto, o verdadeiro avanço acontece quando deixamos de as ver como rivais e começamos a utilizá-las como parceiras. Esta combinação, frequentemente designada por fabrico híbrido, aproveita o melhor dos dois mundos.

A sinergia do núcleo: A liberdade aditiva encontra a precisão subtractiva

O fabrico aditivo é excelente na criação de geometrias internas incrivelmente complexas, estruturas de treliça leves e peças consolidadas que seriam impossíveis de maquinar a partir de um único bloco. Pense nos canais de refrigeração internos numa inserção de molde ou num implante médico personalizado com uma superfície porosa. No entanto, as peças impressas em 3D carecem frequentemente das tolerâncias apertadas e dos acabamentos de superfície lisos necessários para aplicações de elevado desempenho.

É aqui que a nossa experiência em serviços de maquinagem cnc torna-se essencial. Depois de uma peça ser impressa em 3D, utilizamos a maquinagem CNC para terminar as caraterísticas críticas.

- Superfícies de contacto: Maquinamos superfícies planas e precisas onde a peça tem de se ligar a outros componentes.

- Furos e roscas: Perfuramos, rosqueamos e escareamos orifícios de acordo com especificações exactas.

- Suportes de rolamentos: Fazemos o acabamento de diâmetros críticos para garantir um ajuste perfeito para rolamentos e outras peças móveis.

Este processo em duas fases permite uma liberdade de conceção sem paralelo, sem sacrificar a precisão mecânica.

Porquê combinar tecnologias?

Combinar estes métodos não é apenas fazer peças difíceis; é fazer peças melhores. Na PTSMAKE, guiámos os clientes através deste processo para alcançar resultados que uma única tecnologia não conseguiria alcançar. Os benefícios são claros e mensuráveis. O processo de Deposição de energia dirigida8 é um excelente exemplo em que o material é adicionado e pode depois ser maquinado numa única configuração.

| Caraterística | Apenas aditivo | Apenas CNC | Abordagem híbrida |

|---|---|---|---|

| Complexidade geométrica | Muito elevado | Limitada | Muito elevado |

| Caraterísticas internas | Excelente | Muito limitado | Excelente |

| Controlo da tolerância | Moderado | Excelente | Excelente |

| Acabamento da superfície | Razoável a bom | Excelente | Excelente |

| Resíduos de materiais | Baixa | Elevado | Baixa |

Esta abordagem permite-nos produzir componentes que são mais leves, mais fortes e mais eficientes do que os seus homólogos fabricados tradicionalmente.

As aplicações práticas do fabrico híbrido já estão a transformar algumas das indústrias mais exigentes do mundo. Ao combinar estrategicamente processos aditivos com processos de precisão serviços de maquinagem cncpodemos desbloquear novos níveis de desempenho e funcionalidade. Este não é apenas um conceito teórico; é uma solução prática que implementamos para os nossos clientes para resolver desafios de engenharia do mundo real.

Aplicações reais em sectores críticos

As vantagens de uma abordagem híbrida são mais evidentes nos sectores em que o desempenho e a personalização não são negociáveis.

Aeroespacial e Defesa

No sector aeroespacial, cada grama de peso é importante. O fabrico híbrido permite aos engenheiros conceber componentes como lâminas de turbinas e suportes estruturais com formas orgânicas optimizadas e estruturas internas em rede. Estas peças são impressas em 3D até à sua forma quase perfeita, utilizando metais de elevado desempenho como o titânio ou o Inconel. Posteriormente, utilizamos maquinação CNC de 5 eixos para terminar as superfícies críticas do aerofólio e os pontos de montagem para garantir que cumprem as rigorosas tolerâncias aeroespaciais. Isto resulta em aeronaves mais leves, mais fortes e mais eficientes em termos de combustível.

Dispositivos médicos

O sector médico beneficia imenso da personalização de peças. Um cirurgião pode precisar de um implante ortopédico específico que corresponda perfeitamente à anatomia de um doente. Utilizando um processo híbrido, um implante de titânio personalizado pode ser impresso em 3D com uma estrutura de superfície porosa que incentiva a integração óssea (osseointegração). Em seguida, no PTSMAKE, usinamos as superfícies das articulações e os pontos de conexão por CNC para obter um ajuste perfeito e uma articulação suave, melhorando os resultados para o paciente.

Pós-processamento essencial para peças híbridas

A criação da peça é apenas metade da batalha. O pós-processamento é uma fase crítica que assegura que o componente final cumpre todos os requisitos funcionais e de qualidade.

é uma parte essencial deste processo, mas muitas vezes são necessárias outras medidas.

| Etapa de pós-processamento | Objetivo | Impacto na peça final |

|---|---|---|

| Tratamento térmico | Aliviar as tensões internas da impressão, melhorar as propriedades do material. | Aumenta a resistência e a durabilidade. |

| Maquinação CNC | Obter tolerâncias apertadas e acabamentos de superfície finos em caraterísticas críticas. | Garante o ajuste e a função corretos. |

| Polimento de superfícies | Melhorar a suavidade da superfície para além das capacidades de maquinagem. | Reduz a fricção, melhora a estética. |

| Revestimento (por exemplo, PVD) | Adicionar resistência ao desgaste, biocompatibilidade ou outras propriedades de superfície. | Melhora o desempenho e o tempo de vida. |

Cada passo é cuidadosamente planeado com base na aplicação final da peça. Nos nossos projectos anteriores, este fluxo de trabalho integrado foi a chave para transformar um design inovador num produto fiável e de elevado desempenho.

Em resumo, a integração da maquinagem CNC com outras tecnologias, nomeadamente o fabrico aditivo, não é um compromisso, mas uma sinergia poderosa. Esta abordagem híbrida supera as limitações de qualquer método isolado. Permite a criação de peças com uma imensa liberdade geométrica e caraterísticas internas complexas, enquanto a nossa precisão serviços de maquinagem cnc asseguram que todas as superfícies e dimensões críticas cumprem as tolerâncias mais rigorosas. Isto abre novas possibilidades de inovação, especialmente em domínios exigentes como a indústria aeroespacial e os dispositivos médicos.

Considerações fundamentais para os engenheiros de projeto que utilizam serviços de maquinagem CNC.

Já se perguntou porque é que uma peça que parece perfeita em CAD se torna uma dor de cabeça no fabrico? Já se deparou com custos inesperados ou atrasos devido a um pequeno descuido de conceção que se transformou num grande problema de produção?

A chave é equilibrar a intenção do projeto com a possibilidade de fabrico. Isto envolve uma comunicação clara com o seu fornecedor de serviços de maquinação CNC, especificando apenas as caraterísticas críticas necessárias e antecipando as restrições de produção no início da fase de projeto para obter um custo, qualidade e velocidade ideais.

Como colaborar com o seu fornecedor de serviços CNC

Uma colaboração eficaz não se resume ao envio de um ficheiro CAD e à espera de um orçamento. É uma via de dois sentidos que começa muito antes de uma máquina ser ligada. Na nossa experiência na PTSMAKE, os projectos mais bem sucedidos começam com uma conversa.

Consulta de pré-conceção

Antes de finalizar o seu design, fale com o seu parceiro de fabrico. Uma discussão rápida pode poupar-lhe semanas de redesenhos mais tarde. Partilhe os objectivos do seu projeto, incluindo a função da peça, os componentes de acoplamento e as cargas esperadas. Este contexto ajuda os maquinistas a compreender quais as caraterísticas que são verdadeiramente críticas e onde podem sugerir melhorias DFM (Design for Manufacturability). Por exemplo, podem recomendar um material diferente que ofereça um desempenho semelhante a um custo inferior ou que seja mais fácil de maquinar.

Fornecimento de desenhos técnicos claros e completos

O seu modelo CAD mostra a geometria, mas o desenho técnico conta a história completa. É a principal ferramenta de comunicação dos nossos maquinistas. Um desenho bem documentado é essencial para qualquer serviço profissional de maquinagem cnc.

Eis os elementos essenciais a incluir:

- Dimensões críticas e tolerâncias: Aplicar tolerâncias apertadas apenas quando absolutamente necessário. O excesso de tolerância é um dos maiores factores de custos desnecessários.

- Especificações de materiais e acabamentos: Indicar claramente o tipo de material (por exemplo, alumínio 6061-T6), quaisquer tratamentos térmicos necessários e o acabamento de superfície pretendido (por exemplo, Ra 1,6 μm).

- Esquemas GD&T: Utilize o Dimensionamento e Tolerância Geométricos para definir requisitos funcionais como a planeza, a perpendicularidade e a posição. Este método é mais preciso do que as simples tolerâncias lineares. Estabelecer uma ponto de referência9 é a base de toda a GD&T.

Uma armadilha comum é a ambiguidade. Por exemplo, afirmar simplesmente "rebarbar todas as arestas" é vago. Especificar "quebrar todas as arestas afiadas com um máximo de 0,2 mm" é uma instrução clara e acionável.

| Tipo de anotação | Exemplo | Objetivo |

|---|---|---|

| Tolerância | 10,00 ±0,05 mm | Define o intervalo aceitável para uma dimensão. |

| Acabamento da superfície | Ra 1,6 μm | Especifica a rugosidade média de uma superfície. |

| GD&T | ⌖|ø0.1(M)|A|B(M) | Controla a posição de uma caraterística relativamente a pontos de referência. |

| Especificação do material | AL 6061-T6 | Indica a matéria-prima exacta a utilizar. |

Uma boa comunicação transforma um simples fornecedor num valioso parceiro de fabrico.

Equilíbrio entre a intenção do projeto e a possibilidade de fabrico prático

Como engenheiro de design, o seu principal objetivo é criar uma peça que cumpra a sua função na perfeição. No entanto, o design mais elegante é inútil se não puder ser fabricado de forma eficiente e económica. É aqui que entra em jogo a arte de equilibrar os ideais com a realidade.

Compreender as restrições de fabrico

Todos os processos de fabrico têm limitações. No caso da maquinagem CNC, estas limitações são ditadas pelo acesso à ferramenta, tamanho da ferramenta, propriedades do material e capacidades da máquina.

- Acesso a ferramentas: Pode uma ferramenta de corte alcançar fisicamente todas as superfícies que precisam de ser maquinadas? As cavidades profundas com pequenas aberturas são um desafio clássico.

- Cantos internos: Todos os cantos internos terão um raio deixado pela ferramenta de corte. Projetar um raio específico de tamanho padrão (por exemplo, 3 mm) é muito mais barato do que exigir um canto afiado, o que requer um processo secundário como o EDM.

- Espessura da parede: Paredes muito finas podem ser difíceis de maquinar sem deformar ou vibrar, especialmente em metais. Uma boa regra geral é manter as espessuras de parede acima de 0,8 mm para metais e 1,5 mm para plásticos, sempre que possível.

Num projeto anterior com um cliente da indústria robótica, o design inicial tinha vários canais profundos e estreitos com cantos internos afiados. Embora perfeito em teoria, teria exigido ferramentas especializadas e tempos de ciclo extremamente longos. Em colaboração com eles, sugerimos alargar ligeiramente os canais e acrescentar um pequeno raio de canto. Esta pequena alteração, que não teve qualquer impacto na função da peça, reduziu o custo de maquinação em quase 40%.

Tirar partido da experiência do fornecedor

O seu Serviços de maquinagem CNC O fornecedor é uma fonte profunda de conhecimentos práticos. Compreendem como as caraterísticas do projeto se traduzem em tempo de máquina, desgaste da ferramenta e, em última análise, em custos. Não tenha receio de pedir a sua opinião durante a fase de conceção.

| Escolha do design | Alternativa de baixo custo | Motivo da poupança |

|---|---|---|

| Canto interno agudo | Adicionar um raio | Elimina a necessidade de operações secundárias (EDM). |

| Tolerância muito apertada | Afrouxar para o padrão | Reduz o tempo de máquina, a inspeção e a taxa de desperdício. |

| Complexo, peça única | Conceção como um conjunto de várias partes | Pode simplificar a maquinagem e reduzir o desperdício de material. |

| Tamanho do furo não padrão | Utilizar uma broca de tamanho padrão | Evita custos de ferramentas personalizadas. |

Pense no feedback DFM não como uma crítica ao seu projeto, mas como um esforço de colaboração para atingir o mesmo objetivo funcional de uma forma mais eficiente. Esta abordagem de parceria garante que obtém a melhor peça possível ao melhor preço possível.

Para obter os melhores resultados dos serviços de maquinagem CNC, os engenheiros de projeto devem concentrar-se numa colaboração precoce e clara. Isto implica discutir a intenção do projeto com o seu fornecedor antes de finalizar os planos, fornecer desenhos técnicos inequívocos e especificar apenas as caraterísticas mais críticas. É crucial equilibrar a sua visão de design com as restrições práticas de fabrico, como o acesso a ferramentas e a espessura da parede. Aproveitar a experiência em DFM do seu fornecedor não compromete o seu design; optimiza-o para uma produção rentável e eficiente.

Leve os seus projectos de maquinação CNC mais longe com o PTSMAKE

Descubra porque é que os melhores engenheiros e gestores de compras confiam no PTSMAKE para a precisão serviços de maquinagem cnc-de protótipos a produção de grande volume. Pronto para elevar a qualidade das suas peças, otimizar os prazos de entrega e garantir a fiabilidade? Envie o seu pedido de cotação agora e experimente o nosso apoio especializado em primeira mão!

Saiba mais sobre como a ciência da medição garante que as suas peças cumprem as especificações exactas. ↩

Saiba mais sobre os princípios fundamentais de medição que garantem a precisão em todos os processos de fabrico. ↩

Descubra como as propriedades direcionais de um material podem influenciar a sua maquinabilidade e a integridade da peça final no nosso guia especializado. ↩

Saiba como esta propriedade direcional afecta o comportamento do material e as suas escolhas de design. ↩

Clique para compreender esta linguagem simbólica utilizada nos desenhos para definir a geometria da peça e a sua variação permitida. ↩

Descubra como esta propriedade do material pode ter um impacto inesperado nos resultados da maquinagem e como conceber eficazmente em torno dela. ↩

Saiba como esta técnica de nivelamento da produção o pode ajudar a reduzir o desperdício e a melhorar a previsibilidade do fabrico. ↩

Saiba mais sobre este processo avançado de fabrico híbrido para a construção e reparação de peças metálicas. ↩

Saiba como a definição correta dos pontos de referência pode melhorar a consistência das peças e reduzir a ambiguidade nos seus desenhos técnicos. ↩