Qual é a resistência de um canal de alumínio?

Tem dúvidas sobre a resistência dos canais de alumínio para o seu projeto? Já vi muitos clientes frustrados quando os seus materiais falham sob carga, levando a redesenhos dispendiosos e atrasos na produção. A escolha da resistência correta do material é fundamental para aplicações estruturais, especialmente quando a segurança e o desempenho estão em jogo.

Os canais de alumínio têm normalmente uma resistência à tração de 20.000-45.000 PSI, dependendo da liga e da têmpera. A liga 6061-T6, normalmente utilizada em aplicações estruturais, oferece uma excelente relação resistência/peso com uma resistência à tração de cerca de 35.000 PSI.

Já trabalhei com centenas de clientes que precisavam de compreender a resistência dos canais de alumínio para os seus projectos. Deixem-me partilhar o que aprendi sobre estes componentes estruturais versáteis. O canal de alumínio certo pode transformar o seu projeto, oferecendo o equilíbrio perfeito entre resistência, peso e custo. Vamos examinar o que torna estes perfis resistentes e como escolher o mais adequado.

Quantos tipos de canais de alumínio existem?

Já se viu perdido entre as opções ao escolher um canal de alumínio? A seleção do perfil errado pode atrasar o calendário e o orçamento do seu projeto, comprometendo o resultado final.

Não existe um único número definitivo para os tipos de canais de alumínio. Eles variam significativamente com base na forma (como U, C, Hat, Z), tamanho, liga (por exemplo, 6061, 6063) e acabamento. A aplicação específica determina normalmente o tipo mais adequado.

Quando as pessoas perguntam sobre os "tipos" de canais de alumínio, geralmente referem-se às diferentes formas ou perfis disponíveis. Compreender estas formas é fundamental porque cada uma oferece propriedades estruturais e vantagens de aplicação únicas. Vamos analisar algumas categorias comuns que irá encontrar.

Formas comuns de canais de alumínio

A forma é frequentemente o principal fator de diferenciação. Ela determina a forma como o canal distribui a carga e como pode ser montado ou integrado num conjunto.

Canal em U

Esta é uma das formas mais básicas e mais utilizadas. Apresenta uma base plana (a alma) e duas pernas perpendiculares de igual comprimento. Os canais em U são versáteis e frequentemente utilizados para enquadramentos, calhas, bordos de proteção e construção em geral. A sua geometria simples torna-os fáceis de fabricar através de extrusão1.

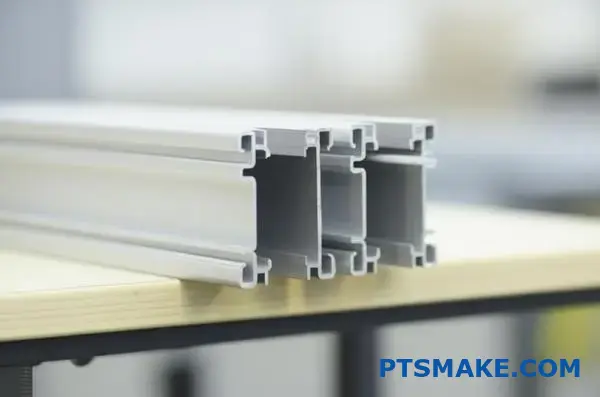

Canal C (ou canal estrutural)

Semelhante aos canais em U, mas os canais em C têm frequentemente flanges ou lábios internos nas extremidades das pernas. Isto aumenta a rigidez e proporciona superfícies adicionais para fixação. São normalmente utilizados em aplicações estruturais, como estruturas de construção, suportes e bases de máquinas, onde é necessária uma maior rigidez em comparação com um canal em U normal.

| Caraterística | Canal em U | Canal C (estrutural) |

|---|---|---|

| Forma | Teia plana, duas pernas | Teia plana, duas patas, lábios |

| Rigidez | Bom | Muito bom (devido aos lábios) |

| Utilização comum | Bordaduras, faixas, molduras | Suportes estruturais, armações |

| Fixação | Teia e pernas | Teia, pernas, lábios internos |

Canal de Chapéu (ou Canal de Furring)

Nomeado devido à sua semelhança com uma cartola, este perfil tem uma base plana, duas pernas verticais e dois flanges horizontais virados para o exterior. Os canais de chapéu são frequentemente utilizados na construção para montagem de superfícies como paredes de gesso ou revestimentos, criando um espaço de ar para isolamento ou drenagem.

Para além das formas padrão: Extrusões de canal de alumínio personalizadas

Embora as formas padrão cubram muitas necessidades, por vezes um projeto requer um perfil único. É aqui que entram as extrusões de canal de alumínio personalizadas. Na PTSMAKE, trabalhamos frequentemente com os clientes para conceber e fabricar canais personalizados, adaptados precisamente aos seus requisitos funcionais e estéticos específicos, aproveitando a versatilidade do processo de extrusão de alumínio. Estes podem variar desde pequenas modificações de formas padrão a designs totalmente novos para indústrias especializadas como a aeroespacial ou a eletrónica.

Para que é utilizado o canal T?

Já alguma vez teve dificuldade em construir uma estrutura robusta que também precisa de ser facilmente ajustável ou reconfigurada? A seleção de um canal padrão pode levá-lo a fazer inúmeros furos, comprometendo a integridade e a flexibilidade no futuro.

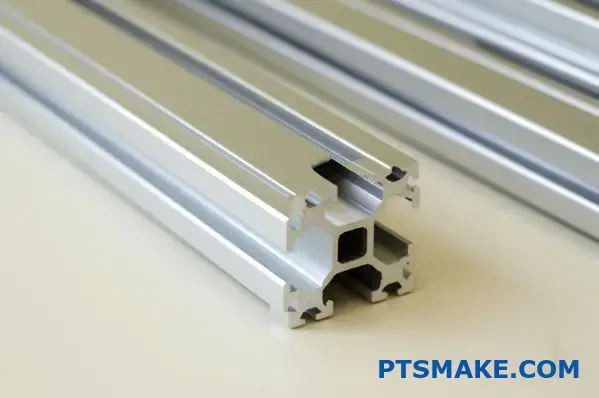

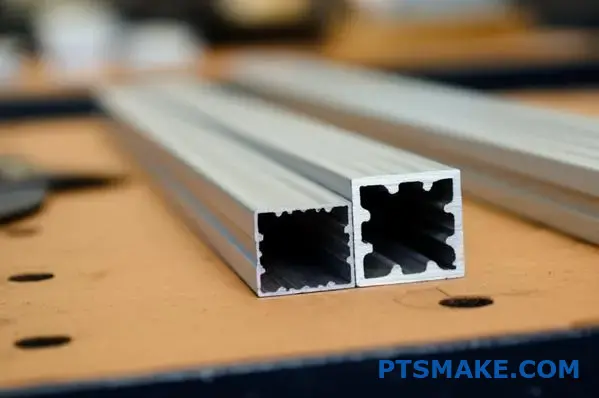

Os canais em T, frequentemente designados por extrusões de alumínio com ranhura em T, são utilizados principalmente para criar estruturas modulares. A sua caraterística principal, uma ranhura em forma de "T" ao longo do seu comprimento, permite que os componentes, fixadores e acessórios sejam facilmente fixados, reposicionados ou removidos sem soldadura ou perfuração extensiva.

A magia do canal em T reside, de facto, nessa ranhura distintiva. Ao contrário dos simples canais em U ou C, que oferecem principalmente superfícies ou arestas planas, a ranhura em T foi especificamente concebida para interconexão e adaptabilidade. Isto torna-o incrivelmente popular em aplicações onde a flexibilidade e a facilidade de montagem são fundamentais. Vamos explorar onde é que normalmente se encontram estes perfis versáteis.

A principal vantagem: O mecanismo de ranhura em T

A ranhura em T propriamente dita é uma ranhura de corte inferior que corre ao longo de uma ou mais faces da extrusão. As porcas em T especiais ou os parafusos em T são concebidos para deslizarem neste canal e depois rodarem 90 graus para se fixarem no lugar. Isto cria um ponto de fixação seguro e não permanente em qualquer ponto ao longo do comprimento da ranhura. Este sistema é a base do seu modularidade2 e uma das principais razões para a sua adoção generalizada.

Principais áreas de aplicação

A adaptabilidade da ranhura em T extrusões de canais de alumínio torna-os adequados para uma vasta gama de utilizações:

Estruturas modulares e estações de trabalho

Esta é, sem dúvida, a aplicação mais comum. Os canais em T são como blocos de construção industriais. É possível montar rapidamente bancadas de trabalho personalizadas, protecções de máquinas, caixas de segurança, prateleiras de equipamento e carrinhos. Se os requisitos mudarem, a estrutura pode ser facilmente desmontada, modificada ou expandida. Na PTSMAKE, ajudámos os clientes a conceber estruturas robustas e adaptáveis a vários ambientes de fabrico utilizando estes perfis.

Automação e robótica

Em sistemas automatizados, componentes como sensores, câmaras, actuadores e transportadores necessitam frequentemente de um posicionamento preciso que pode exigir ajustes durante a configuração ou funcionamento. As ranhuras em T fornecem a plataforma de montagem perfeita, permitindo que os engenheiros afinem a colocação dos componentes sem necessidade de perfurar de novo ou de utilizar suportes complexos.

Sistemas de exibição e exposição

Para feiras comerciais ou expositores de retalho, os canais em T permitem a criação de estruturas leves, fortes e fáceis de montar. Os painéis gráficos, as prateleiras e a iluminação podem ser fixados sem problemas utilizando o sistema de ranhuras em T, e toda a estrutura pode ser rapidamente desmontada para transporte.

Seleção do canal T correto

Nem todos os canais T são criados da mesma forma. Os principais factores a considerar incluem:

- Série de perfis/tamanho: Os canais em T existem em várias séries (por exemplo, série 20, série 30, série 40, muitas vezes com base em dimensões métricas como 20 mm x 20 mm). Os perfis maiores oferecem geralmente maior resistência e rigidez para cargas mais pesadas.

- Tamanho da ranhura: A largura da ranhura em T determina o hardware compatível (porcas em T, parafusos). Os tamanhos comuns incluem ranhuras de 6 mm, 8 mm e 10 mm.

- Liga e temperamento: Tal como outras extrusões, 6061-T6 e 6063-T5 são ligas comuns que oferecem um bom equilíbrio entre força, capacidade de extrusão e resistência à corrosão. Com base na nossa experiência, a liga 6061-T6 é frequentemente preferida para aplicações com maior capacidade de carga.

Eis uma comparação rápida das séries típicas:

| Caraterística | Série 20 (por exemplo, 2020) | Série 40 (por exemplo, 4040) |

|---|---|---|

| Tamanho do perfil | Base típica de 20 mm | Base típica de 40 mm |

| Tamanho da ranhura | Frequentemente 6mm | Frequentemente 8mm ou 10mm |

| Força | Serviço mais leve | Serviço médio a pesado |

| Utilização comum | Pequenas caixas, caixilhos de luz, impressoras 3D | Bancadas de trabalho, estruturas de máquinas, linhas de automatização |

A escolha do perfil correto do canal em T é essencial para garantir que a sua estrutura funciona como pretendido, equilibrando a resistência, o peso e a facilidade de montagem para as necessidades específicas do seu projeto.

O canal de alumínio extrudido pode ser soldado?

Está a pensar em unir canais de alumínio extrudido para a sua estrutura? Já se preocupou com o facto de a soldadura poder comprometer a resistência ou o acabamento do material, podendo causar problemas no futuro?

Sim, o canal de alumínio extrudido pode absolutamente ser soldado. No entanto, o sucesso depende muito da escolha da liga de alumínio correta, da utilização da técnica de soldadura correta (como TIG ou MIG) e da preparação adequada devido às propriedades únicas do alumínio.

Embora a soldadura de alumínio seja comum, apresenta desafios únicos em comparação com o aço. O alumínio tem uma camada de óxido persistente e uma elevada condutividade térmica, o que exige abordagens específicas. Uma soldadura correta garante uma junta forte e fiável que mantém a integridade do seu extrusões de canais de alumínio. Em projectos anteriores no PTSMAKE, vimos como a compreensão destas nuances é crucial para o sucesso do fabrico.

Factores-chave para a soldadura de canais de alumínio

A soldadura bem sucedida destes perfis envolve a consideração cuidadosa de vários factores. Se algum destes factores não for tido em conta, as soldaduras podem ficar fracas ou falhar.

Seleção de ligas e têmpera

Nem todas as ligas de alumínio são criadas da mesma forma quando se trata de soldadura. As ligas da série 6xxx, como 6061 e 6063 (normalmente utilizadas para extrusões), são geralmente consideradas soldáveis. No entanto, a soldadura pode afetar a têmpera. Por exemplo, a soldagem de um alumínio de têmpera T6 amolecerá o material na área ao redor da solda, conhecida como Zona afetada pelo calor (HAZ)3. Esta redução da resistência deve ser tida em conta no projeto.

Preparação da superfície

Isto é absolutamente crítico. O alumínio forma rapidamente uma camada de óxido resistente (óxido de alumínio) que derrete a uma temperatura muito mais elevada do que o próprio alumínio. Esta camada de óxido, juntamente com quaisquer óleos, sujidade ou humidade, deve ser cuidadosamente removida imediatamente antes da soldadura, utilizando uma escova de arame de aço inoxidável (utilizada apenas para o alumínio) ou produtos de limpeza químicos. A limpeza não é negociável para uma boa soldadura.

Seleção do processo de soldadura

A escolha do processo de soldadura tem um impacto significativo no resultado. Os dois métodos mais comuns para o alumínio são a soldadura TIG e MIG.

Métodos de soldadura comuns para alumínio

Cada método tem os seus prós e contras, dependendo das especificidades da aplicação, da espessura do material e do acabamento pretendido.

Soldadura com gás inerte de tungsténio (TIG)

A soldadura TIG oferece um excelente controlo e produz soldaduras limpas e de alta qualidade, tornando-a ideal para canais de alumínio mais finos ou quando a aparência é crítica. Utiliza um elétrodo de tungsténio não consumível e requer um gás de proteção (normalmente árgon). A corrente alternada (AC) é normalmente necessária para a soldadura TIG de alumínio para romper a camada de óxido. É geralmente mais lenta do que a soldadura MIG.

Soldadura com gás inerte metálico (MIG)

A soldadura MIG é mais rápida do que a TIG e é frequentemente preferida para secções de alumínio mais espessas devido à sua maior taxa de deposição. Utiliza um elétrodo de fio consumível alimentado através da pistola de soldadura, que também fornece o gás de proteção (árgon ou uma mistura de árgon/hélio). Embora mais rápida, a soldadura MIG de alumínio pode ser mais difícil de configurar corretamente para evitar problemas como a alimentação do fio ou a porosidade da soldadura. Pode ser necessário equipamento especializado, como pistolas de carretel ou sistemas push-pull.

Eis uma comparação rápida baseada em conhecimentos recolhidos em vários projectos de fabrico:

| Caraterística | Soldadura TIG (AC) | Soldadura MIG |

|---|---|---|

| Controlo | Entrada de calor excelente e precisa | Bom, mas menos preciso do que o TIG |

| Velocidade | Mais lento | Mais rápido |

| Espessura | Ideal para pessoas com pele fina a média | Melhor para médio a grosso |

| Aparência | Muito limpo, esteticamente agradável | Pode ser bom, mas pode salpicar |

| Configuração/Competência | Requer maior competência do operador | Pode ser complexa a configuração correta |

| Distorção | Menor potencial devido ao controlo | Maior potencial devido à velocidade |

Em última análise, a decisão de soldar um canal de alumínio extrudido depende da liga específica, dos requisitos estruturais da aplicação, do equipamento disponível e do acabamento necessário. Por vezes, a fixação mecânica pode ser uma alternativa mais adequada, especialmente se for fundamental evitar a ZTA.

Como é medido um canal de alumínio?

Já alguma vez especificou canais de alumínio com base num desenho, apenas para descobrir que não correspondem exatamente à sua chegada? Pequenas imprecisões na medição podem levar a dores de cabeça na montagem e desperdício de materiais.

A medição de canais de alumínio envolve a identificação de dimensões-chave, como a altura total (pernas), a largura total (base ou alma) e a espessura do material. O comprimento também é crucial. São necessárias ferramentas precisas, tais como paquímetros para as dimensões críticas e fitas métricas para o comprimento.

É fundamental fazer as medições corretas desde o início. Garante que o canal se encaixa corretamente e desempenha o seu papel estrutural ou funcional como pretendido. Vamos explicar exatamente o que medir e como.

Dimensões-chave a medir

A compreensão dos termos específicos de cada dimensão evita confusões aquando da encomenda ou da conceção.

Altura total (altura da perna)

É a altura exterior total desde a base até ao topo das pernas. Para um canal em U ou em C plano, é a altura das secções verticais.

Largura total (largura da banda)

Refere-se à largura externa da base (ou "teia") do canal. É a dimensão que liga as pernas.

Espessura do material

Esta é uma dimensão crítica tanto para a resistência como para o ajuste, especialmente se o canal se encaixar noutro componente. Deve medir a espessura da alma (base) e das pernas, uma vez que, por vezes, podem diferir ligeiramente, embora, normalmente, sejam consistentes na norma extrusões de canais de alumínio.

Ferramentas para medição de precisão

Embora uma fita métrica seja boa para o comprimento total, as medições precisas do perfil requerem ferramentas melhores.

- Pinças: Os paquímetros digitais ou de vernier são essenciais para medir com exatidão a altura, a largura e, especialmente, a espessura do material. Proporcionam a precisão necessária, muitas vezes até aos milésimos de polegada ou centésimos de milímetro.

- Fita métrica: Mais adequado para medir o comprimento total do stock do canal.

Compreender as tolerâncias

É importante lembrar que as peças de alumínio extrudido não são fabricadas com dimensões perfeitas. Têm sempre defeitos de fabrico tolerâncias4que definem o desvio aceitável em relação à dimensão especificada. As tolerâncias padrão são comuns, mas para aplicações que requerem alta precisão, como as que frequentemente tratamos no PTSMAKE, podem ser necessárias tolerâncias mais apertadas e personalizadas. Verifique sempre as especificações do fabricante ou discuta as suas necessidades de tolerância.

Eis um guia rápido sobre onde medir os tipos de canais mais comuns:

| Dimensão | Ponto de medição do canal U | Ponto de medição do canal C |

|---|---|---|

| Altura total | Borda exterior da teia até ao topo da perna | Borda exterior da teia até ao topo da perna |

| Largura total | Aresta exterior de uma perna até à aresta exterior da outra | Aresta exterior de uma perna até à aresta exterior da outra |

| Espessura | Secção Web e secção Perna | Secção da alma, secção da perna e secção do flange |

| Comprimento da perna | Borda interior da teia até ao topo da perna | Borda interior da alma até ao interior da flange |

Ser meticuloso sobre como e onde medir garante que obtém o perfil exato do canal de alumínio que o seu projeto exige.

Quais são as capacidades de carga das extrusões de canal de alumínio?

Já se preocupou se aquele canal de alumínio pode realmente suportar o peso necessário? Subestimar a capacidade de carga pode levar a dobras inesperadas ou mesmo a falhas, pondo em risco a segurança e o sucesso de todo o seu projeto.

A capacidade de carga das extrusões de canais de alumínio varia significativamente. Não se trata de um valor único, mas depende muito da liga específica (por exemplo, 6061, 6063), da têmpera (como T5 ou T6), da forma e das dimensões da secção transversal do canal e da forma como a carga é aplicada.

Determinar a capacidade de carga exacta nem sempre é simples, porque vários factores interagem. Não se trata apenas de escolher um canal da prateleira; é necessário compreender como estes elementos funcionam em conjunto. Vamos analisar as principais influências sobre a quantidade de peso extrusões de canais de alumínio pode efetivamente suportar.

Liga e temperamento: A base do material

O tipo de liga de alumínio e o seu tratamento térmico (têmpera) estabelecem a resistência do material de base.

- Ligas: Opções comuns como 6061 e 6063 oferecem caraterísticas diferentes. Com base na nossa experiência no PTSMAKE, o 6061 é geralmente mais forte e muitas vezes preferido para aplicações estruturais que exigem capacidades de carga mais elevadas. O 6063 oferece melhor extrudabilidade e acabamento superficial, sendo frequentemente utilizado em funções arquitectónicas.

- Temperamento: A designação da têmpera (por exemplo, T5, T6) indica o processo de tratamento térmico, que afecta significativamente o limite de elasticidade e a resistência à tração final. Uma têmpera T6 proporciona normalmente uma maior resistência do que uma têmpera T5 para a mesma liga.

Forma e dimensões do perfil: A geometria é importante

A forma e o tamanho da secção transversal do canal são talvez os factores mais críticos depois da seleção do material.

- A forma determina a rigidez: A forma como o material é distribuído em relação à direção da carga determina a sua resistência à flexão e à encurvadura. As secções mais profundas (pernas mais altas) suportam geralmente melhor as cargas de flexão do que as mais superficiais.

- Espessura da parede: O aumento da espessura das paredes do canal acrescenta mais material, aumentando a área da secção transversal e a resistência e rigidez globais.

- Propriedades geométricas: Os engenheiros utilizam cálculos que envolvem a área da secção transversal do perfil e a sua momento de inércia5 para prever o seu comportamento sob cargas específicas. Um momento de inércia mais elevado indica uma maior resistência à flexão.

Aplicação de carga e condições de suporte

A forma como a carga é aplicada e o suporte do canal são tão importantes como o próprio canal.

- Tipo de carga: O canal está sob tensão (puxado), compressão (empurrado), flexão (como uma prateleira) ou torção (torcido)? Os canais comportam-se de forma diferente sob cada tipo de carga. A capacidade de flexão é frequentemente a principal preocupação.

- Comprimento do vão: Para cargas de flexão, a distância entre os pontos de apoio (o vão) afecta drasticamente a capacidade. Um vão mais longo sem apoio suportará significativamente menos peso do que um mais curto.

- Tipo de suporte: A forma como as extremidades são apoiadas (fixas, simplesmente apoiadas, em consola) também altera a distribuição da carga e a capacidade máxima.

Eis uma visão simplificada dos principais factores de influência:

| Fator | Influência primária | Considerações fundamentais |

|---|---|---|

| Liga/Temperatura | Resistência inerente do material (Yield) | 6061-T6 geralmente mais resistente do que 6063-T5 |

| Profundidade do perfil | Resistência à flexão | Pernas mais altas aumentam a rigidez contra cargas verticais |

| Espessura da parede | Área da secção transversal, resistência global | Paredes mais espessas suportam mais stress |

| Comprimento do vão | Capacidade de flexão | Os vãos mais curtos suportam significativamente mais carga |

| Direção da carga | Tipo de tensão (flexão, compressão, etc.) | A flexão dita frequentemente os limites do projeto |

O cálculo exato das capacidades de carga requer frequentemente uma análise de engenharia ou a consulta de tabelas de dados do fabricante, tendo em conta todas estas variáveis. Em projectos anteriores da PTSMAKE, ajudámos os clientes a selecionar a melhor extrusões de canais de alumínio avaliando cuidadosamente estes factores em função dos requisitos específicos da sua aplicação.

Como as extrusões de canal de alumínio se comparam ao aço em aplicações estruturais?

Escolher entre alumínio e aço para canais estruturais? Preocupado em fazer uma escolha que acrescente peso desnecessário, provoque corrosão ou comprometa a resistência exigida pelo seu projeto?

As extrusões de canais de alumínio oferecem uma excelente relação força/peso, resistência superior à corrosão e flexibilidade de conceção através da extrusão. Os canais de aço proporcionam maior resistência e rigidez absolutas a um custo de material inferior, mas são significativamente mais pesados e requerem proteção contra a ferrugem.

Fazer a escolha correta do material entre alumínio e aço é crucial para o sucesso estrutural. Ambos têm o seu lugar, mas as suas propriedades diferem significativamente, afectando o desempenho, a longevidade e o custo global do projeto. Em projectos anteriores da PTSMAKE, ajudámos os clientes a tomar esta decisão, ponderando cuidadosamente os prós e os contras com base na aplicação específica. Vamos aprofundar as principais diferenças.

Rácio força/peso: A diferença determinante

Este é frequentemente o principal fator de decisão. As ligas de alumínio utilizadas em extrusões (como a 6061-T6) apresentam uma resistência impressionante relativamente à sua baixa densidade (cerca de um terço da do aço). Isto faz com que extrusões de canais de alumínio ideal para aplicações em que a minimização do peso é fundamental - pense na indústria aeroespacial, nas estruturas para automóveis ou nas estruturas portáteis. O aço é indiscutivelmente mais forte em termos absolutos, mas paga uma penalização significativa em termos de peso.

Rigidez (módulo de elasticidade)

O aço é cerca de três vezes mais rígido do que o alumínio. Isto significa que, sob a mesma carga e com uma geometria idêntica, um canal de alumínio irá deflectir (dobrar) cerca de três vezes mais do que um canal de aço. Esta rigidez inerente faz do aço uma opção para aplicações que exigem uma deflexão mínima sob cargas pesadas, como estruturas de grandes edifícios ou bases de maquinaria pesada. Embora o alumínio seja menos rígido, a conceção do perfil (utilizando secções mais profundas ou paredes mais espessas) pode compensar este facto, conseguindo frequentemente o desempenho estrutural necessário com uma engenharia inteligente. Aconselhamos frequentemente os clientes sobre a otimização do perfil para cumprir os requisitos de rigidez com o alumínio.

Resistência à corrosão

O alumínio forma naturalmente uma camada de óxido passiva e protetora quando exposto ao ar, o que lhe confere uma excelente resistência à corrosão inerente em muitos ambientes. O aço, por outro lado, enferruja rapidamente e requer revestimentos protectores como tinta, galvanização ou revestimento em pó, especialmente para aplicações no exterior ou em ambientes húmidos. Este facto acrescenta custos e considerações de manutenção às estruturas de aço.

Considerações sobre os custos

Normalmente, o aço tem um custo mais baixo por libra para a matéria-prima. No entanto, a comparação não é assim tão simples.

- Peso: Uma vez que o alumínio é muito mais leve, poderá ser necessário menos peso de material para o mesmo tamanho de perfil, compensando potencialmente algumas diferenças de custo da matéria-prima, especialmente tendo em conta o transporte e o manuseamento.

- Fabrico: O alumínio é geralmente mais fácil e mais rápido de maquinar, cortar e extrudir em perfis complexos. O próprio processo de extrusão permite formas complexas que podem exigir várias etapas ou soldadura com aço, reduzindo potencialmente os custos de montagem. Na PTSMAKE, a nossa experiência em extrusões complexas fornece frequentemente soluções económicas.

- Acabamento: O aço requer frequentemente um acabamento anti-corrosão (pintura, galvanização), o que aumenta o custo. O alumínio pode necessitar apenas de acabamentos estéticos (anodização) ou nenhum.

| Caraterística | Extrusão de canal de alumínio (por exemplo, 6061-T6) | Canal de aço (por exemplo, A36) |

|---|---|---|

| Densidade | Baixo (~2,7 g/cm³) | Elevado (~7,85 g/cm³) |

| Força | Bom a elevado (em relação ao peso) | Muito elevado (absoluto) |

| Rigidez (Módulo de elasticidade6) | Moderado (~69 GPa) | Elevado (~200 GPa) |

| Resistência à corrosão | Excelente | Mau (requer revestimento) |

| Custo (matéria-prima) | Maior por libra | Mais baixo por libra |

| Extrudabilidade | Excelente (formas complexas) | Limitada |

| Soldabilidade | Bom (requer técnicas específicas) | Excelente (métodos comuns) |

Propriedades térmicas

O alumínio conduz o calor muito melhor do que o aço e também se expande mais com as mudanças de temperatura. Estes factores podem ser importantes em aplicações com flutuações de temperatura significativas ou em que a dissipação de calor é um fator a considerar.

Fabrico e maquinabilidade

O alumínio é significativamente mais fácil de maquinar do que o aço, conduzindo a tempos de processamento mais rápidos e a custos de maquinação potencialmente mais baixos. Como já foi referido, a sua extrudibilidade permite a realização de projectos complexos e integrados. O aço é mais duro, exigindo ferramentas mais robustas e velocidades de maquinagem mais lentas, mas a soldadura do aço é frequentemente considerada mais simples utilizando técnicas comuns.

A escolha entre extrusões de canais de alumínio e aço depende da priorização destes factores para a sua aplicação estrutural específica. A poupança de peso e a resistência à corrosão favorecem frequentemente o alumínio, enquanto a força máxima, a rigidez e o custo inicial mais baixo do material se inclinam para o aço.

Que tratamentos de superfície aumentam a durabilidade da extrusão de canal de alumínio?

Preocupado com o facto de os seus canais de alumínio não resistirem às exigências do trabalho? Preocupado com o facto de o alumínio nu poder corroer, desgastar-se ou simplesmente não ter um aspeto profissional durante tempo suficiente em ambientes difíceis?

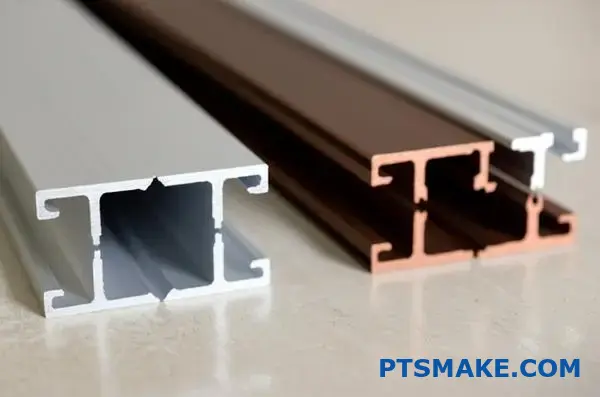

Vários tratamentos de superfície aumentam significativamente a durabilidade da extrusão de canais de alumínio. As principais opções incluem a anodização para uma excelente resistência à corrosão e ao desgaste, o revestimento em pó para uma proteção robusta e variedade de cores e a pintura para uma estética económica e uma proteção moderada.

Embora o alumínio resista naturalmente à corrosão até certo ponto, muitas aplicações exigem mais. A exposição à humidade, a produtos químicos, à abrasão, ou mesmo apenas o desejo de um aspeto específico, exige frequentemente um tratamento de superfície. A escolha do acabamento correto protege o seu investimento e garante a extrusões de canais de alumínio funcionam de forma fiável durante o período de vida útil previsto. Vejamos as opções mais eficazes com que trabalhamos habitualmente na PTSMAKE.

Anodização: A fortaleza eletroquímica

A anodização não é um revestimento como a tinta; é um processo eletroquímico que converte a superfície do alumínio num acabamento de óxido anódico durável e resistente à corrosão. Pense nisto como a criação de uma versão controlada e espessa da camada protetora natural de óxido de alumínio através de Passivação electrolítica7.

Aumenta significativamente a resistência à corrosão e ao desgaste. A camada porosa resultante também pode ser tingida em várias cores antes da selagem, oferecendo opções estéticas. A anodização de tipo II é comum para proteção geral e cor, enquanto o tipo III (revestimento duro) proporciona uma resistência superior ao desgaste para aplicações exigentes. Com base nos nossos testes, a anodização de revestimento duro aumenta drasticamente a dureza da superfície.

As considerações incluem uma ligeira alteração dimensional (a camada de óxido acumula-se) e potenciais desafios na obtenção de uma consistência de cor perfeita entre lotes.

Revestimento em pó: Resistente e colorido

Este método envolve a aplicação de um pó seco (uma mistura de resinas de polímero, pigmentos e cargas) electrostaticamente no canal de alumínio. A peça é então aquecida, fazendo com que o pó derreta, flua e cure num revestimento duro e uniforme.

O revestimento em pó oferece uma excelente resistência a lascas, riscos, desbotamento e produtos químicos. Oferece uma vasta gama de cores e texturas, o que o torna altamente versátil para requisitos estéticos. É geralmente mais espesso e mais resistente do que a tinta líquida, oferecendo uma proteção substancial para extrusões de canais de alumínio em ambientes físicos exigentes.

Os principais aspectos a ter em conta são a espessura do revestimento, que tem um impacto maior nas dimensões finais do que a anodização, e a necessidade de fornos de cura especializados.

Pintura: Versátil e acessível

A pintura líquida (utilizando pistolas de pulverização, imersão, etc.) é outra forma comum de proteger e colorir o alumínio. Existem vários sistemas de pintura, como epóxis, poliuretanos e poliésteres, cada um oferecendo diferentes níveis de durabilidade, resistência aos raios UV e proteção química.

A pintura oferece uma boa flexibilidade estética e pode ser relativamente económica, especialmente para aplicações menos exigentes. Os retoques também são geralmente mais fáceis em comparação com a anodização ou o revestimento a pó. No entanto, a preparação adequada da superfície (limpeza e, frequentemente, aplicação de primário) é absolutamente crítica para a adesão da tinta ao alumínio. As superfícies pintadas são normalmente mais susceptíveis a riscos e lascas do que a anodização ou o revestimento em pó.

Outros tratamentos

Revestimentos de conversão química

Estes tratamentos (como o cromato ou alternativas não cromadas) criam uma fina película protetora que aumenta a resistência à corrosão e proporciona uma excelente base para a aderência da tinta. Oferecem menos proteção autónoma do que os métodos acima referidos.

Acabamentos mecânicos

Processos como a escovagem, o polimento ou a granalhagem são essencialmente estéticos, mas podem preceder outros tratamentos, como a anodização, para obter efeitos visuais específicos.

Escolher o tratamento correto

A melhor escolha depende inteiramente da aplicação. Os principais factores incluem:

- Ambiente: Irá enfrentar água salgada, produtos químicos, humidade elevada ou exposição aos raios UV?

- Vestir: A abrasão ou os riscos são uma preocupação importante?

- Estética: A cor, o nível de brilho ou a textura são importantes?

- Custo: Qual é o orçamento para os acabamentos?

- Tolerâncias: Qual é o grau de importância das dimensões finais?

Eis uma comparação simples:

| Caraterística | Anodização (Tipo II) | Revestimento em pó | Pintura (Líquida) |

|---|---|---|---|

| Res. Corrosão | Excelente | Muito bom | Bom a muito bom |

| Res. Desgaste | Bom (Revestimento duro=Exc) | Excelente | Razoável a bom |

| Opções de cores | Moderado | Muito largo | Muito largo |

| Espessura | Muito fino | Espesso | Moderado a espesso |

| Custo relativo | Moderado | Moderado | Baixo a moderado |

Em projectos anteriores, a PTSMAKE ajudou os clientes a selecionar o melhor acabamento, avaliando estes compromissos em relação às suas necessidades específicas, assegurando tanto a durabilidade como o desempenho.

As extrusões de canal de alumínio podem ser personalizadas para montagens complexas?

Está a descobrir que os canais de alumínio padrão não se integram de forma limpa no design complexo do seu produto? Está a enfrentar desafios de montagem porque os perfis prontos a usar criam mais problemas do que resolvem?

Sim, sem dúvida. As extrusões de canais de alumínio são excecionalmente adequadas para a personalização, permitindo a criação de perfis únicos adaptados precisamente às exigências geométricas, funcionais e de integração de montagens complexas.

Embora as extrusões de canal de alumínio padrão sejam versáteis para muitas aplicações, as montagens complexas apresentam frequentemente desafios únicos. Estes podem envolver o encaixe de componentes em espaços apertados, exigindo caraterísticas integradas, como pontos de montagem ou canais para fios, ou exigindo um desempenho estrutural específico num espaço não normalizado. É aqui que brilha o verdadeiro poder da extrusão de alumínio - a sua capacidade de criar perfis à medida.

Porque é que os canais padrão podem ser insuficientes

Em projectos de produtos complexos, os canais em U ou em C normais requerem frequentemente modificações significativas ou suportes e fixadores adicionais para funcionarem. Isto pode levar a:

- Aumento do número de peças

- Tempos de montagem mais longos

- Potenciais pontos de falha

- Estética ou eficiência de espaço comprometidas

Confiar apenas em perfis normalizados pode limitar a inovação do projeto quando se trata de sistemas altamente integrados ou não lineares.

O poder da personalização através da extrusão

O processo de extrusão de alumínio força o tarugo de alumínio aquecido através de uma abertura moldada numa matriz. Este processo é incrivelmente flexível, permitindo a criação de secções transversais complexas adaptadas a necessidades específicas.

Geometrias à medida

Em vez de tentar adaptar uma forma padrão, uma extrusão personalizada pode ser concebida com os ângulos, curvas e dimensões exactos exigidos pela montagem. Isto garante um ajuste perfeito e uma utilização óptima do espaço.

Caraterísticas integradas

Personalizado extrusões de canais de alumínio pode incorporar caraterísticas diretamente no perfil, eliminando a necessidade de peças separadas. Os exemplos incluem:

- Buracos ou canais de parafusos para fixação

- Ranhuras em T para acessórios modulares

- Dissipadores de calor integrados

- Canais para cablagem ou tubagem

- Caraterísticas de encaixe para peças de encaixe

Em projectos anteriores da PTSMAKE, ajudámos os clientes a consolidar várias funções numa única extrusão personalizada, simplificando drasticamente a sua montagem. A precisão alcançada através de uma cuidadosa Desenho do molde8 é fundamental para tornar eficazes estas caraterísticas integradas.

Otimização de materiais e desempenho

A personalização não se limita à forma. É possível especificar a liga exacta (como 6061 ou 6063) e a têmpera (como T5 ou T6) para obter a força, a resistência à corrosão ou as caraterísticas de acabamento necessárias. As espessuras das paredes podem ser variadas dentro do perfil para adicionar resistência apenas onde for necessário, optimizando o peso.

Padrão vs. Personalizado para montagens complexas

Eis uma comparação rápida que realça as vantagens dos perfis personalizados em designs complexos:

| Caraterística | Canais padrão | Extrusões de canal de alumínio personalizadas |

|---|---|---|

| Em forma | Frequentemente requer adaptação | Concebida para um ajuste preciso |

| Integração | Requer peças/maquinação adicionais | As caraterísticas podem ser integradas |

| Contagem de peças | Mais alto | Potencial inferior |

| Tempo de montagem | Potencialmente mais longo | Potencialmente mais rápido |

| Liberdade de conceção | Limitado pelas formas disponíveis | Elevado |

| Otimização | Objetivo geral | Optimizado para uma função específica |

Embora exista um investimento inicial em ferramentas para matrizes personalizadas, os benefícios a longo prazo em termos de eficiência de montagem, redução do número de peças e desempenho superior tornam frequentemente as matrizes personalizadas extrusões de canais de alumínio uma solução altamente eficaz para produtos complexos. Na PTSMAKE, a nossa atividade consiste em colmatar a lacuna entre as necessidades de design complexo e os perfis personalizados fabricáveis.

Saiba mais sobre o processo de extrusão e como este permite obter perfis de alumínio complexos. ↩

Explore a forma como os princípios de conceção modular podem acelerar os seus prazos de prototipagem e produção. ↩

Clique aqui para compreender como a Zona Afetada pelo Calor afecta a resistência do alumínio soldado. ↩

Saiba mais sobre as tolerâncias dimensionais e porque são importantes no fabrico de precisão. ↩

Clique para compreender como as propriedades geométricas, como o momento de inércia, determinam a rigidez estrutural. ↩

Compreender como o módulo de elasticidade afecta a deflexão estrutural e a escolha do material. ↩

Compreender a ciência por detrás da formação desta camada protetora no alumínio. ↩

Descubra como o design preciso da matriz abre possibilidades complexas de extrusão de alumínio para as suas montagens. ↩