A escolha de uma única peça errada em sistemas nucleares ou de energia eléctrica pode provocar falhas catastróficas, encerramentos regulamentares e perdas de milhões. A sua reputação - e potencialmente vidas - dependem de componentes que funcionam sem falhas em condições extremas durante décadas.

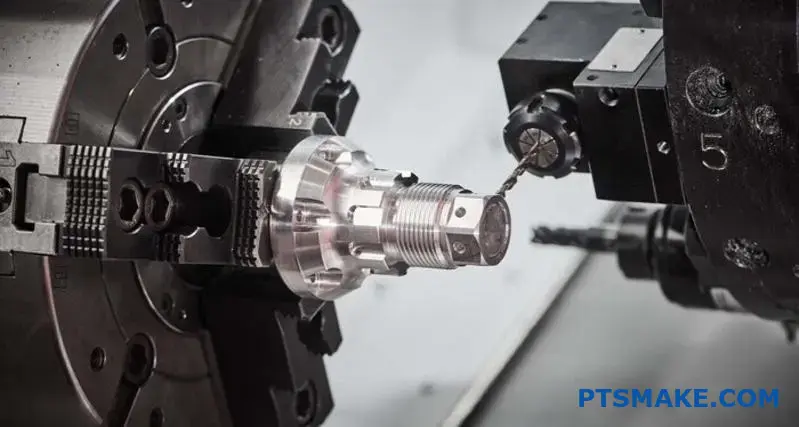

A maquinagem CNC é a espinha dorsal do fabrico de componentes nucleares e de energia, proporcionando a precisão, a compatibilidade de materiais e a rastreabilidade necessárias para aplicações críticas em que a falha não é uma opção.

Este guia apresenta-lhe os conhecimentos essenciais para o fornecimento de peças maquinadas que satisfazem os requisitos exigentes dos sistemas de produção de energia. Irá descobrir estratégias de seleção de materiais, especificações de tolerância, requisitos de conformidade e conhecimentos do mundo real que o ajudarão a tomar decisões seguras ao estabelecer parcerias com fornecedores de CNC para o seu próximo projeto crítico.

O derradeiro desafio: fornecimento de peças maquinadas para sistemas de energia de elevada fiabilidade

Nos sectores da eletricidade e da energia nuclear, a fiabilidade não é apenas um objetivo. É um requisito absoluto. A falha de um único componente pode levar a eventos catastróficos.

Esta realidade coloca uma enorme pressão sobre o aprovisionamento. Precisamos de peças maquinadas de alta fiabilidade que funcionem sem falhas em condições extremas.

O elevado custo do fracasso

As consequências de uma falha numa única peça são graves. Os riscos vão muito além da simples interrupção operacional.

| Tipo de consequência | Impacto Descrição |

|---|---|

| Risco de segurança | Risco de acidentes e de danos para o público. |

| Perdas financeiras | Tempo de inatividade e reparações dispendiosas. |

| Danos à reputação | Perda de confiança do público e do sector. |

A solução fundamental

A maquinação CNC para energia eléctrica fornece a precisão necessária. É a base para o fabrico de componentes que cumprem estas normas rigorosas de segurança e desempenho.

O fornecimento para o sector da energia é particularmente exigente. As práticas de fabrico padrão são frequentemente insuficientes. Não estamos apenas a fabricar uma peça; estamos a conceber um componente crítico para a segurança. Isto requer um nível mais profundo de controlo e verificação ao longo de todo o processo.

Para além da maquinagem standard

No fabrico de componentes nucleares, todos os pormenores são importantes. Isto inclui o fornecimento de materiais, o manuseamento e a documentação. A rastreabilidade total não é negociável. Temos de provar a origem e a integridade de cada peça de matéria-prima utilizada na produção.

Este processo garante que os materiais cumprem critérios de desempenho específicos em condições difíceis. Por exemplo, as peças têm frequentemente de resistir a pressões elevadas, temperaturas extremas e ambientes corrosivos. A não consideração de fenómenos como fissuração por corrosão sob tensão1 pode levar a uma falha prematura.

Principais diferenças na abordagem de fabrico

O quadro seguinte destaca as distinções fundamentais entre a produção normal e a produção de elevada fiabilidade.

| Caraterística | Maquinação standard | Maquinação de alta fiabilidade |

|---|---|---|

| Aprovisionamento de materiais | Grau comercial | Lotes certificados e rastreáveis |

| Tolerâncias | Especificações padrão da indústria | Tolerâncias extremamente apertadas e verificadas |

| Inspeção | Controlos pontuais | 100% Inspeção e NDT |

| Documentação | Ordens de trabalho básicas | Pacotes de certificação abrangentes |

No PTSMAKE, construímos nossos processos com base nesses requisitos rigorosos. Compreendemos que o nosso trabalho tem um impacto direto na segurança e fiabilidade da infraestrutura de energia crítica.

O fornecimento de peças para sistemas de energia de elevada fiabilidade apresenta um conjunto único de desafios. Uma falha acarreta consequências graves, tornando a precisão inegociável. A maquinação CNC avançada é o processo de fabrico fundamental necessário para cumprir as normas de segurança, fiabilidade e documentação extremas desta indústria exigente.

Segredos da seleção de materiais para ambientes extremos: Dos núcleos dos reactores às turbinas

Escolher o material certo para o núcleo de um reator nuclear ou para uma turbina de potência é uma decisão crítica. O desempenho em condições extremas não é negociável.

O desafio central

Enfrenta radiação intensa, temperaturas elevadas e corrosão agressiva. Uma falha de material nestes cenários pode ser catastrófica. O desafio é equilibrar a durabilidade com a capacidade de fabrico.

Principais concorrentes de materiais

Trabalhamos frequentemente com ligas como Inconel, Hastelloy e Titânio. Cada uma tem pontos fortes únicos. A escolha final depende sempre da aplicação específica e das suas exigências operacionais.

| Ambiente | Família de materiais primários | Vantagem chave |

|---|---|---|

| Radiação elevada | Zircónio, Inconel | Baixa absorção de neutrões |

| Alta temperatura | Superligas de níquel | Resistência à fluência |

| Corrosão elevada | Hastelloy, Titânio | Inércia química |

Fazer a escolha certa implica um equilíbrio entre desempenho, maquinabilidade e custo. Nunca se trata apenas de escolher a liga mais forte ou mais resistente. Os aspectos práticos do fabrico são igualmente importantes.

Aço inoxidável: O cavalo de batalha

Para muitas peças de produção de energia, o SS 316 ou 316L é um ponto de partida sólido. O 316L oferece uma melhor soldabilidade. No entanto, a sua resistência diminui significativamente a altas temperaturas, onde as superligas se destacam. Estas são fiáveis, mas têm limites claros.

Superligas: Os artistas de elite

É aqui que se encontram o Inconel e o Hastelloy. A maquinagem de Inconel para aplicações nucleares é notoriamente difícil. Tem uma elevada tendência para endurecimento por trabalho2, que desgasta rapidamente as ferramentas de corte. Estas ligas são muito resistentes à corrosão para a produção de energia, mas o seu custo reflecte este estatuto de elite.

O compromisso prático

Um componente feito de uma liga de alto desempenho pode custar muitas vezes mais do que um de aço inoxidável. Este aumento resulta tanto do preço da matéria-prima como da complexa maquinação CNC necessária. Na PTSMAKE, ajudamos os clientes a analisar se o ganho de desempenho justifica o aumento de custo.

| Material | Temp. Resistência | Resistência à corrosão | Maquinabilidade | Custo relativo |

|---|---|---|---|---|

| SS 316L | Bom | Muito bom | Bom | Base |

| Titânio Gr. 5 | Muito bom | Excelente | Justo | 3-5x |

| Inconel 718 | Excelente | Excelente | Pobres | 8-12x |

| Hastelloy C-276 | Excelente | Superior | Pobres | 10-15x |

A seleção de materiais para ambientes extremos é um compromisso complexo. Embora as superligas ofereçam um desempenho de topo, a sua difícil maquinabilidade e o seu elevado custo tornam frequentemente os aços inoxidáveis ou o titânio mais práticos. Uma análise cuidadosa e específica da aplicação é essencial para o sucesso.

Para além do projeto: Engenharia para uma Precisão Dimensional sem Compromissos

No sector da energia, a falha não é uma opção. As peças têm de funcionar sob condições de tensão e temperatura extremas. Isto exige uma precisão dimensional sem compromissos.

Estamos a falar de precisão ao nível dos microns. Isto é especialmente verdadeiro para componentes críticos.

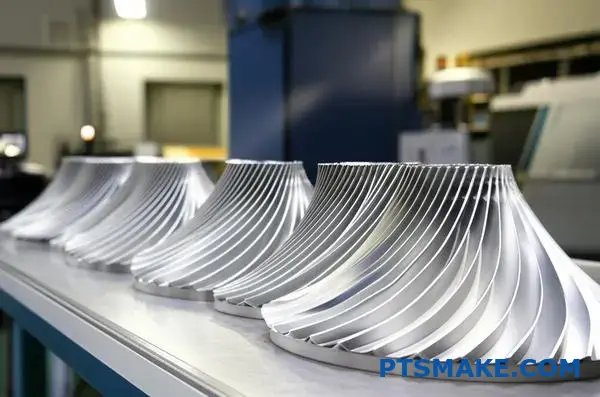

Tolerâncias das pás da turbina

As pás das turbinas requerem geometrias de aerofólio complexas. Mesmo um pequeno desvio afecta a eficiência e a segurança. A maquinagem CNC de tolerância apertada é essencial neste caso. Maquinamos estas peças para garantir um equilíbrio e um fluxo de ar perfeitos.

Precisão do corpo da válvula

Os corpos das válvulas controlam o fluxo de fluidos a alta pressão. As suas superfícies de vedação devem ser perfeitas. Qualquer imperfeição pode levar a fugas catastróficas. Este é um foco central da maquinação cnc nuclear ou de energia eléctrica.

Uma pequena diferença na tolerância pode ter um impacto enorme.

| Caraterística | Tolerância padrão | Necessidade de energia |

|---|---|---|

| Vedação de superfícies | ±0,1 mm | ±0,005 mm |

| Perfil do aerofólio da lâmina | ±0,2 mm | ±0,01 mm |

| Caraterísticas posicionais | ±0,05 mm | ±0,01 mm |

Atingir estas especificações é um desafio diário que enfrentamos no PTSMAKE.

Atingir este nível de precisão não tem apenas a ver com a máquina. Implica uma abordagem holística do fabrico. Todo o processo deve ser controlado.

Capacidades CNC avançadas

Confiamos em máquinas CNC de 5 eixos. Estas permitem-nos maquinar formas complexas numa única configuração. Isto reduz o risco de erro de reposicionamento da peça de trabalho.

A sondagem durante o processo e o ajuste de ferramentas a laser são procedimentos padrão. Estes sistemas verificam as dimensões das ferramentas e as caraterísticas das peças durante o ciclo de maquinagem. Isto assegura a precisão dimensional dos componentes energéticos desde o início.

O impacto dos factores ambientais

O ambiente da oficina desempenha um papel fundamental. Factores como o calor e o stress do material podem arruinar uma peça perfeitamente boa. Aprendemos a gerir estas variáveis de forma meticulosa.

Expansão térmica

Os materiais expandem-se com o calor. Uma mudança de alguns graus na temperatura pode empurrar uma peça para fora da tolerância. Os nossos centros de maquinagem encontram-se em ambientes climatizados para manter isotérmico3 condições, o que é crucial para a estabilidade.

Alívio do stress

As tensões internas das matérias-primas podem provocar a deformação das peças após a maquinagem. Utilizamos processos específicos de tratamento térmico e criogénico para aliviar estas tensões antes dos cortes finais. Isto assegura que a peça permanece estável muito tempo depois de sair das nossas instalações.

| Fator | Método de controlo | Impacto na precisão |

|---|---|---|

| Flutuação de temperatura | Ambiente com controlo climático (±1°C) | Evita a expansão do material |

| Calor da máquina | Fusos refrigerados e gestão do líquido de refrigeração | Mantém a estabilidade dimensional |

| Tensão do material | Pré-maquinação Tratamento térmico | Elimina a deformação pós-acabamento |

Esta gestão cuidadosa é a forma como fornecemos peças de precisão fiáveis para centrais eléctricas.

Alcançar a precisão ao nível do mícron para peças de produção de energia requer mais do que apenas máquinas avançadas. Exige um controlo rigoroso dos factores ambientais, como a expansão térmica, e um conhecimento profundo do comportamento dos materiais, garantindo uma precisão dimensional total.

Domínio do acabamento de superfícies: Porque é que a rugosidade afecta o desempenho e a longevidade

No sector da energia, o fracasso não é uma opção. A superfície de um componente é a sua primeira linha de defesa. Isto é especialmente verdadeiro para peças nucleares e de produção de energia.

O acabamento correto evita falhas catastróficas. Não se trata apenas de aparência; trata-se de integridade operacional.

Os perigos de uma superfície rugosa

Os picos e vales microscópicos numa superfície rugosa funcionam como concentradores de tensão. É nestes pontos que se iniciam as fissuras sob pressão intensa e ciclos térmicos. Esta é uma preocupação crítica para qualquer acabamento de superfícies de componentes nucleares.

Um valor Ra mais baixo significa uma superfície mais lisa. Isto reduz drasticamente os pontos fracos.

Atrito e corrosão

Em sistemas como as turbinas, o atrito é igual a ineficiência e calor. Uma superfície lisa reduz o arrastamento parasita. Também limita os locais onde a corrosão se pode instalar, prolongando a vida útil dos componentes.

| Caraterística | Alto Ra (Áspero) | Baixo Ra (Suave) |

|---|---|---|

| Risco de fissuras | Elevado | Baixa |

| Atrito | Elevado | Baixa |

| Corrosão | Propenso | Resistente |

| Ideal para | Utilização geral | Peças para turbinas e nucleares |

Atingir os objectivos especificados Valor Ra para peças de turbinas ou componentes nucleares requerem frequentemente mais do que a simples maquinagem CNC normal. Estes processos de pós-maquinação são cruciais para criar uma superfície verdadeiramente superior e fiável. Estes processos fazem com que o componente passe de "bom" a "de missão crítica"."

Electropolimento para a máxima suavidade

O electropolimento é um processo fundamental que utilizamos no PTSMAKE. É um processo eletroquímico que remove uma camada microscópica de material. Tem como alvo os "picos" de uma superfície, resultando num acabamento excecionalmente suave e limpo.

Este método é ideal para electropolimento de peças maquinadas com geometrias complexas. Aumenta significativamente a resistência à corrosão, removendo as impurezas da superfície e criando uma camada passiva. Este processo alisa a superfície sem induzir tensões mecânicas.

Técnicas especializadas de retificação

Para outras aplicações, é necessária uma retificação especializada. Não se trata de uma retificação normal de oficina. Estamos a falar de processos controlados com precisão. Estes métodos podem criar uma textura de superfície específica.

Esta textura pode influenciar a retenção da lubrificação ou a força direcional. O controlo que temos sobre a superfície do material Anisotropia4 é fundamental. O nosso trabalho com os clientes demonstrou que a retificação correta pode melhorar a resistência ao desgaste em mais de 30%.

| Processo | Benefício chave | Melhor para |

|---|---|---|

| Electropolimento | Máxima suavidade, resistência à corrosão | Formas complexas, acabamento sem tensão |

| Retificação especializada | Textura controlada, resistência ao desgaste | Superfícies planas, peças de suporte de carga |

Em aplicações energéticas de alto risco, o acabamento da superfície é um parâmetro de segurança crítico. Os processos de pós-maquinação, como o electropolimento e a retificação de precisão, não são actualizações opcionais; são essenciais para evitar fissuras, reduzir a fricção e garantir a fiabilidade a longo prazo dos componentes críticos.

O imperativo da rastreabilidade: Documentar cada passo para garantir a conformidade e a segurança

Em indústrias de alto risco, a rastreabilidade não é opcional. Para a maquinagem CNC nuclear ou de energia eléctrica, é a base da segurança e da conformidade. Significa que podemos seguir o percurso de cada componente.

Isto começa desde a origem da matéria-prima até à entrega da peça final. Esta cadeia de documentação não é negociável. Garante que cada peça cumpre as normas mais exigentes.

Principais documentos de rastreabilidade

A documentação completa fornece um rasto claro e auditável para cada componente que fabricamos.

| Tipo de documento | Objetivo |

|---|---|

| Certificado de Conformidade (CdC) | Confirma que as peças cumprem todas as especificações. |

| Certificações de materiais | Verifica a composição e a origem do material. |

| Folhas de processo | Detalhes de todas as etapas de fabrico. |

| Registos de controlo de lotes | Rastreia os lotes para garantir a consistência e a recolha. |

Este registo detalhado é crucial para a maquinação CNC rastreável.

A verdadeira rastreabilidade vai além da simples papelada. É uma abordagem sistemática incorporada na nossa cultura de fabrico no PTSMAKE. Este processo meticuloso garante que cada peça seja totalmente responsável, desde o tarugo bruto até o componente acabado. Para os nossos clientes, isto significa auditorias simplificadas e uma confiança inabalável no produto final.

Cumprimento de normas regulamentares rigorosas

No fabrico em conformidade com a ASME, a documentação comprova a adesão aos códigos. Isto inclui o registo de números de calor da fábrica, que rastreiam o material até ao seu lote específico. Este nível de detalhe é fundamental para sectores que exigem os mais elevados padrões de segurança.

Documentamos todos os parâmetros do processo. Isto inclui definições da máquina, detalhes do operador e resultados da inspeção. Isto cria um historial completo para cada peça. O controlo de lotes garante que, se surgir um problema com um componente, podemos identificar e isolar instantaneamente todo o lote. Este nível de controlo é essencial. É um requisito fundamental para normas como NQA-15.

A pista de auditoria

Um sistema de documentação sólido torna as auditorias mais simples. Em vez de uma procura stressante de informação, tudo está organizado. A certificação de material necessária para peças nucleares está prontamente disponível, comprovando a conformidade e garantindo a segurança.

| Elemento de rastreabilidade | Benefício de conformidade |

|---|---|

| Números de calor | Liga a peça ao lote de matéria-prima. |

| Registos do processo | Verifica os procedimentos de fabrico corretos. |

| Relatórios de inspeção | Confirmação dos controlos dimensionais e de qualidade. |

| Numeração de lotes | Permite o rastreio preciso de grupos de peças. |

Esta abordagem sistemática torna a conformidade regulamentar uma parte rotineira do nosso fluxo de trabalho, e não uma reflexão tardia.

A rastreabilidade é a sua garantia de qualidade e segurança. Fornece um historial completo e verificável para cada peça. Esta documentação detalhada simplifica as auditorias e assegura a conformidade rigorosa com normas como a ASME e a NQA-1, proporcionando uma tranquilidade absoluta para aplicações críticas.

Decifrando as principais normas: ASME, ISO e NQA-1

Navegar pelas normas para indústrias críticas pode parecer complexo. Vamos simplificar três normas-chave para garantir que as suas peças cumprem requisitos rigorosos. Isto é crucial para a maquinação cnc nuclear ou de energia eléctrica.

ASME Secção III: O projeto nuclear

Esta norma rege a conceção, os materiais e o fabrico de componentes nucleares. A sua observância exige uma profunda especialização em ‘maquinagem ASME Secção III’.

ISO 19443 e NQA-1: Estruturas de qualidade

A ISO 19443 tem como objetivo a gestão da qualidade da cadeia de abastecimento nuclear. Ajuda-o a encontrar um ‘fornecedor em conformidade com a ISO 19443’. O NQA-1 fornece um ‘programa de qualidade NQA-1’ mais alargado para instalações nucleares.

| Padrão | Foco principal | Principais implicações para os compradores |

|---|---|---|

| ASME Secção III | Integridade dos componentes | Assegura que as peças resistem às condições de serviço nuclear. |

| ISO 19443 | Qualidade da cadeia de abastecimento | Verifica se os fornecedores têm sistemas de qualidade específicos para o sector nuclear. |

| NQA-1 | Programa de Qualidade Global | Confirma a garantia de qualidade global de um fornecedor. |

Ao selecionar um parceiro, é fundamental compreender o impacto prático destas normas. Não se tratam apenas de distintivos; moldam todo o processo de fabrico do início ao fim.

Foco no sistema vs. foco no componente

Pense da seguinte forma: A Secção III da ASME está centrada no componente físico. Determina o ‘quê’ - os materiais, a soldadura e os critérios de inspeção da própria peça.

Em contrapartida, a ISO 19443 e a NQA-1 definem o ‘como’. Estruturam o sistema de gestão da qualidade. Isto assegura que cada passo, desde a cotação até à expedição, é controlado e documentado. Esta abordagem sistémica é vital.

O que isto significa para o seu projeto

Para si, isto traduz-se numa documentação rigorosa. Cada material utilizado deve ser rastreado até à sua origem. Esta documentação completa rastreabilidade dos materiais6 não é negociável em aplicações nucleares.

A escolha de um ‘fornecedor em conformidade com a norma ISO 19443’ significa que este possui sistemas comprovados para evitar a contrafação de peças. Um ‘programa de qualidade NQA-1’ eficaz garante que qualquer desvio do processo é detectado, documentado e corrigido imediatamente. Isto protege a integridade do seu projeto. É tudo uma questão de atenuação de riscos.

| Impacto padrão | Desenho da peça | Processo de fabrico | Seleção de fornecedores |

|---|---|---|---|

| ASME Secção III | Seleção de materiais, geometrias específicas | Soldadura certificada, inspecções rigorosas | Requer capacidades específicas de ‘maquinagem ASME Secção III’. |

| ISO 19443 | Menor impacto direto | Foco no controlo de processos e na luta contra a contrafação | Deve ser um ‘fornecedor em conformidade com a norma ISO 19443’. |

| NQA-1 | Processos de controlo da conceção | Aquisição rigorosa e validação de processos | Exige a existência de um sólido ‘programa de qualidade NQA-1’. |

Estas normas não são permutáveis. A ASME Secção III rege a peça, enquanto a ISO 19443 e a NQA-1 gerem os sistemas de qualidade. Para os compradores, isto significa selecionar fornecedores que possam fornecer provas verificáveis de conformidade, garantindo a segurança e fiabilidade do projeto.

Estudo de caso: Maquinação de precisão para uma bomba de refrigeração de reator da próxima geração

Este projeto foi um verdadeiro teste às nossas capacidades. Fomos abordados para fabricar um componente crítico para uma bomba de refrigeração de um reator da próxima geração.

A peça era um impulsor complexo. Exigia uma precisão extrema num material muito resistente. Este é um desafio clássico no sector da maquinação cnc de energia eléctrica.

O sucesso não era opcional. A fiabilidade da peça tem um impacto direto na segurança e na eficiência da instalação nuclear. Cumprimos todas as especificações.

Visão geral do projeto

| Parâmetro | Requisito |

|---|---|

| Componente | Impulsor da bomba de refrigeração do reator |

| Material | Aço inoxidável duplex (UNS S32205) |

| Tolerância de chave | ±0,005 mm nos perfis das lâminas |

| Acabamento da superfície | Ra 0,2 μm em superfícies em contacto com fluidos |

| Certificação | Rastreabilidade total do material e relatórios NDT |

O desafio da maquinagem em pormenor

Os requisitos do cliente ultrapassaram os limites da maquinação padrão. O papel do componente num reator nuclear significava que não havia margem para erros. Esta aplicação nuclear de maquinação de precisão exigia um resultado sem falhas.

O material, Aço inoxidável duplex7, foi escolhido pela sua incrível força e resistência à corrosão. No entanto, estas mesmas propriedades tornam-no muito difícil de maquinar. É duro e tem tendência a endurecer se não for manuseado corretamente. Tivemos de desenvolver uma estratégia específica para estes componentes de reactores maquinados em CNC.

Ultrapassar obstáculos técnicos

Os principais desafios foram as tolerâncias geométricas apertadas e o acabamento da superfície. As pás complexas e curvas do impulsor exigiram uma fresagem CNC simultânea de 5 eixos para obter os perfis especificados.

Após colaboração com o nosso cliente, determinámos que as ferramentas convencionais se desgastariam demasiado depressa. Investimos em fresas de topo de cerâmica especializadas e desenvolvemos uma estratégia de percurso de ferramenta personalizada. Isto minimizou o calor e evitou o endurecimento do material durante o processo.

A nossa garantia de qualidade foi rigorosa. Utilizámos a inspeção CMM e a profilometria de superfície em várias fases para validar todas as dimensões e acabamentos.

| Desafio | A nossa solução no PTSMAKE | Valor entregue |

|---|---|---|

| Tolerâncias extremas (±0,005mm) | Fresagem CNC de 5 eixos, controlos CMM durante o processo | Precisão geométrica garantida, desempenho ótimo da bomba |

| Resistência do material | Ferramentas de cerâmica especializadas, velocidades/alimentos optimizados | Qualidade consistente das peças, desgaste reduzido da ferramenta |

| Acabamento da superfície (Ra 0,2 μm) | Processo de acabamento e polimento em várias fases | Minimização da fricção do fluido, aumento da eficiência da bomba |

| Certificação completa | Documentação rigorosa e ensaios NDT | Garantir a conformidade com as normas do sector nuclear |

Este projeto realça como uma estratégia de maquinação meticulosa é crucial para aplicações exigentes. Maquinámos com sucesso o complexo impulsor, cumprindo todas as tolerâncias extremas e necessidades de certificação, garantindo assim a fiabilidade e o desempenho necessários para este componente nuclear crítico.

A lista de verificação do engenheiro: 10 perguntas para avaliar o seu próximo parceiro CNC

A escolha do parceiro CNC correto é fundamental. Isto é especialmente verdadeiro para os sectores da energia nuclear e da energia eléctrica. Um simples erro pode levar a falhas dispendiosas.

Para o ajudar, criei uma lista de controlo prática. Simplifica a forma de escolher um fornecedor de maquinagem CNC. Utilize estas perguntas para obter respostas claras e acionáveis. Isto ajuda a garantir que o seu parceiro cumpre os seus padrões de precisão e fiabilidade.

| Área de avaliação | Foco principal |

|---|---|

| Competências técnicas | Experiência em materiais e complexidade |

| Sistemas de qualidade | Certificações e processo de inspeção |

| Gestão do risco | Planos de contingência e de apoio |

Uma boa lista de verificação vai para além do preço. Ela mergulha nas capacidades essenciais de um fornecedor. Isto é vital quando se examinam os fabricantes de peças nucleares. É necessário um parceiro que compreenda o que está em jogo.

Especialização em materiais e processos

Pergunte sobre a sua experiência com ligas específicas. Já maquinaram Inconel, Hastelloy ou tipos específicos de aço inoxidável? Solicite estudos de caso ou exemplos de peças. Isto prova a sua capacidade de lidar com materiais comuns no domínio da energia eléctrica.

Qualidade e inspeção

Quais são as certificações que possuem? Procure a ISO 9001 como ponto de partida. Pergunte também sobre o seu equipamento de inspeção. Têm máquinas de medição por coordenadas (CMMs)? Qual é o seu calendário de calibração? Um sistema de qualidade robusto não é negociável. No PTSMAKE, o nosso processo inclui inspecções rigorosas durante o processo e as inspecções finais.

Engenharia e contingência

Informe-se sobre o seu apoio técnico. Oferecem Conceção para a capacidade de fabrico (DFM)8 análise? Este processo de colaboração pode poupar tempo e reduzir significativamente os custos. Por fim, pergunte sobre o plano de recuperação de desastres. O que acontece se uma máquina importante se avariar? Um plano sólido demonstra previsão e protege a sua cadeia de fornecimento.

| Item da lista de controlo | Pergunta para o fornecedor |

|---|---|

| Experiência em liga metálica | "Pode dar exemplos de peças nucleares ou de energia eléctrica que tenha fabricado?" |

| Certificações | "Qual é o âmbito completo da vossa certificação ISO 9001?" |

| Apoio à engenharia | "O que envolve o vosso processo de revisão DFM?" |

| Recuperação de desastres | "Qual é o vosso plano de contingência em caso de falha do equipamento ou de falta de energia?" |

Esta abordagem estruturada ajuda-o a construir uma parceria fiável. Passa a conversa do custo para a capacidade, garantindo o sucesso do seu projeto.

Esta lista de controlo fornece um quadro estruturado para a verificação de fornecedores. Ajuda-o a avaliar as competências técnicas, os sistemas de qualidade e a gestão de riscos, garantindo que seleciona um parceiro capaz e fiável para componentes críticos.

O Papel da Maquinação de 5 Eixos em Componentes Complexos de Turbinas e Válvulas

No sector da energia, a precisão não é apenas um objetivo; é uma necessidade. A maquinação de 5 eixos é um fator de mudança para a produção de componentes complexos de turbinas e válvulas. Oferece vantagens únicas que os métodos tradicionais não conseguem igualar.

A vantagem da configuração única

A maior vantagem é a conclusão de peças complexas numa única configuração. Isto minimiza o erro humano de refixação. O resultado é uma maior precisão e consistência, o que é fundamental para componentes como os impulsores.

Maquinação de geometrias complexas

As máquinas de 5 eixos podem criar contornos complexos e cavidades profundas com facilidade. Esta capacidade é essencial para otimizar a dinâmica dos fluidos em peças utilizadas na produção de energia. Permite-nos produzir geometrias que anteriormente eram impossíveis.

Comparação de configurações: Lâmina de turbina

| Caraterística | Maquinação de 3 eixos | Maquinação de 5 eixos |

|---|---|---|

| Configurações necessárias | Múltiplos (4-6) | Configuração única |

| Precisão posicional | Inferior | Mais alto |

| Comprimento da ferramenta | Mais tempo (risco de conversa) | Mais curto, mais rígido |

| Tempo de ciclo | Mais tempo | Significativamente mais curto |

Esta abordagem é fundamental para uma Maquinação de 5 eixos para peças de turbinas.

Vamos aprofundar as aplicações específicas. Para peças com canais internos complexos, como blocos de colectores, a maquinação de 5 eixos é indispensável. Podemos criar caraterísticas integradas que reduzem o número de peças, o peso e os potenciais pontos de falha.

Maquinação de cavidades profundas e cavidades

Uma das principais vantagens é a capacidade de maquinar cavidades profundas. A inclinação do fuso ou da mesa permite a utilização de ferramentas de corte mais curtas e mais rígidas. Isto reduz a deflexão e a vibração da ferramenta. Isto leva a melhores acabamentos de superfície e tolerâncias mais apertadas, especialmente cruciais em maquinagem de 5 eixos do corpo da válvula. No PTSMAKE, descobrimos que esta técnica melhora a integridade da peça para maquinagem cnc de energia nuclear ou eléctrica.

Criação de caraterísticas integradas

Considere um bloco coletor complexo. Tradicionalmente, seria montado a partir de várias peças maquinadas. Isto introduz potenciais caminhos de fuga em cada junta. Com a tecnologia de 5 eixos, podemos maquinar todo o bloco a partir de uma única peça de material. Isto cria um componente mais forte e mais fiável. A máquina cinemática9 permitem percursos de ferramenta precisos em torno de caraterísticas complexas.

Integridade do componente: Bloco do coletor

| Abordagem | Assembleia tradicional | Maquinação integrada de 5 eixos |

|---|---|---|

| Contagem de peças | Elevado | Peça única |

| Potenciais trajectos de fuga | Múltiplos | Nenhum |

| Integridade estrutural | Inferior | Mais alto |

| Tempo de montagem | Necessário | Eliminado |

Este método é fundamental para geometria complexa energia CNC aplicações, onde a fiabilidade é fundamental.

Em resumo, a maquinagem de 5 eixos proporciona uma precisão superior aos componentes energéticos, permitindo uma produção de configuração única. É excelente na criação de contornos complexos, cavidades profundas e caraterísticas integradas em peças como impulsores e colectores, melhorando o desempenho e a fiabilidade.

Usinagem de energia nuclear e elétrica de próximo nível com PTSMAKE

Pronto para resolver os seus desafios mais difíceis de fiabilidade e conformidade para maquinagem CNC nuclear ou de energia eléctrica? Faça parceria com a PTSMAKE para obter precisão, rastreabilidade e certificação contínua. Solicite uma cotação agora e experimente os mais altos padrões de segurança, qualidade e confiança - seus componentes não merecem nada menos!

Descubra como os factores ambientais combinados com a tensão de tração podem causar falhas inesperadas nos materiais. ↩

Saiba como esta propriedade do material afecta a vida útil da ferramenta e as estratégias de maquinação para ligas de alta temperatura. ↩

Saiba como a estabilidade da temperatura é fundamental para alcançar tolerâncias de ultra-precisão. ↩

Explore os pormenores técnicos de como a direccionalidade da superfície afecta o desempenho dos componentes e a integridade dos materiais. ↩

Saiba mais sobre esta norma de qualidade crucial para aplicações em instalações nucleares. ↩

Saiba como a rastreabilidade total evita falhas de material e garante a integridade dos seus componentes críticos. ↩

Saiba mais sobre a microestrutura e as propriedades únicas desta liga de alto desempenho. ↩

Saiba como a análise DFM optimiza o seu design para uma produção eficiente e reduz os custos. ↩

Aprender como os eixos de uma máquina se movem em conjunto para criar formas complexas. ↩