Inżynierowie produkcji stoją przed krytycznym wyzwaniem: uzyskaniem spójnych, wysokowytrzymałych połączeń metalowych bez uszkodzeń termicznych lub odkształceń materiału. Tradycyjne metody spawania często wprowadzają naprężenia termiczne, utlenianie i odkształcenia, które mogą zagrozić precyzyjnym komponentom.

Ultradźwiękowe spawanie metali oferuje proces łączenia w stanie stałym, który tworzy wiązania molekularne poprzez wibracje o wysokiej częstotliwości i ciśnienie, eliminując strefy wpływu ciepła przy jednoczesnym zachowaniu właściwości materiału i dokładności wymiarowej.

Po pracy z różnymi wyzwaniami związanymi z łączeniem metali w PTSMAKE widziałem, jak odpowiednie podejście do zgrzewania ultradźwiękowego może rozwiązać złożone problemy montażowe. Niniejszy przewodnik obejmuje 12 podstawowych aspektów, które decydują o sukcesie spawania, od kompatybilności materiałów po strategie optymalizacji procesów, które zapewniają niezawodne wyniki produkcyjne.

Jakie ograniczenia fizyczne definiują ‘spawalność’ materiału?

Nie wszystkie metale są łatwe do spawania. "Spawalność" materiału nie jest prostym "tak" lub "nie". Zależy ona od jego podstawowych właściwości fizycznych.

Właściwości te decydują o tym, jak materiał reaguje na proces spawania. W przypadku technik takich jak ultradźwiękowe spawanie metali ma to kluczowe znaczenie. Ich zrozumienie jest kluczem do sukcesu.

Kluczowe czynniki wpływające na spawalność

Niektóre właściwości są ważniejsze od innych. Twardość, plastyczność i przewodność odgrywają ogromną rolę. Grubość materiału również wyznacza wyraźne granice.

| Własność | Wpływ na spawanie ultradźwiękowe |

|---|---|

| Twardość | Zbyt duża twardość zapobiega odkształceniom plastycznym |

| Plastyczność | Umożliwia przepływ i wiązanie materiału |

| Przewodność | Wysoka przewodność rozprasza energię |

| Grubość | Ogranicza przenoszenie energii drgań |

Czynniki te łącznie decydują o tym, czy możliwe jest wykonanie mocnej, niezawodnej spoiny.

Fizyka stojąca za ograniczeniami

Sukces zgrzewania ultradźwiękowego opiera się na fizyce. Proces ten wykorzystuje wibracje o wysokiej częstotliwości do tworzenia wiązania półprzewodnikowego. Nie topi metalu. Zamiast tego wykorzystuje tarcie i ciśnienie.

Twardość i ciągliwość

Twardość ma kluczowe znaczenie. Jeśli metal jest zbyt twardy, wibracje nie mogą wytworzyć wystarczającego tarcia lub odkształcenia plastycznego na złączu. Powierzchnie nie połączą się. Z kolei dobra plastyczność pozwala materiałom płynąć i mieszać się pod ciśnieniem, tworząc mocną spoinę. Miękkie, bardziej plastyczne metale są zazwyczaj lepszymi kandydatami.

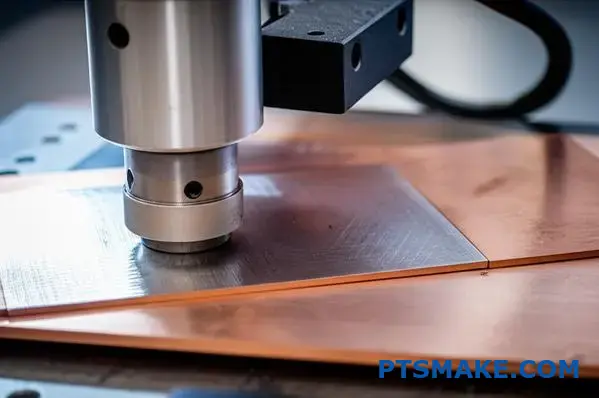

Podwójna rola przewodności

Przewodność cieplna i elektryczna również mają znaczenie. Materiały o wysokiej przewodności, takie jak miedź, mogą być kłopotliwe. Zbyt szybko rozpraszają one energię drgań w postaci ciepła. Zapobiega to wzrostowi temperatury na styku spoiny w stopniu wystarczającym do zmiękczenia materiału.

Ograniczenia grubości

Grubość materiału jest główną barierą fizyczną. Wibracje ultradźwiękowe muszą przejść przez górną część, aby dotrzeć do złącza. Grubsze materiały tłumią tę energię. Zmniejsza to skuteczność spoiny, utrudniając uzyskanie solidnego połączenia. Cały proces opiera się na stworzeniu wystarczającej poślizg międzyfazowy1 między powierzchniami.

Przydatność materiału do spawania ultradźwiękowego jest określona przez jego właściwości fizyczne. Twardość, plastyczność, przewodność i grubość to nie tylko abstrakcyjne właściwości. Mają one bezpośredni wpływ na to, czy możliwe jest utworzenie silnego połączenia w stanie stałym poprzez ograniczenie transferu energii i deformacji materiału na styku spoiny.

Jakie są główne kategorie zastosowań ultradźwiękowego spawania metali?

Ultradźwiękowe spawanie metali to wszechstronna technologia. Jej zastosowania są dość zróżnicowane. Każdy rodzaj wymaga specyficznego podejścia i specjalistycznej wiedzy.

Przeanalizujmy główne kategorie. Widzimy, że jest on używany w wielu branżach. Od motoryzacji po urządzenia medyczne. Proces jest dostosowany do różnych materiałów i kształtów.

Oto krótki przegląd typowych zastosowań:

| Kategoria aplikacji | Przemysł podstawowy | Wspólne materiały |

|---|---|---|

| Łączenie przewodów | Motoryzacja, Elektronika | Miedź, aluminium |

| Uszczelnienie rury | Medycyna, HVAC | Miedź, aluminium |

| Spawanie akumulatorów | EV, Elektronika użytkowa | Miedź, nikiel, aluminium |

| Łączenie folii/arkuszy | Opakowania, energia słoneczna | Aluminium, miedź |

Zrozumienie tych kategorii jest kluczowe. Pomaga to w wyborze odpowiedniego procesu dla danego projektu.

Radzenie sobie z wyzwaniami specyficznymi dla aplikacji

Każda kategoria ultradźwiękowego spawania metali przedstawia unikalne przeszkody. Sukces zależy od zrozumienia tych zawiłości. Nie chodzi tylko o zastosowanie ciśnienia i wibracji. Wymaga to dogłębnej znajomości procesu.

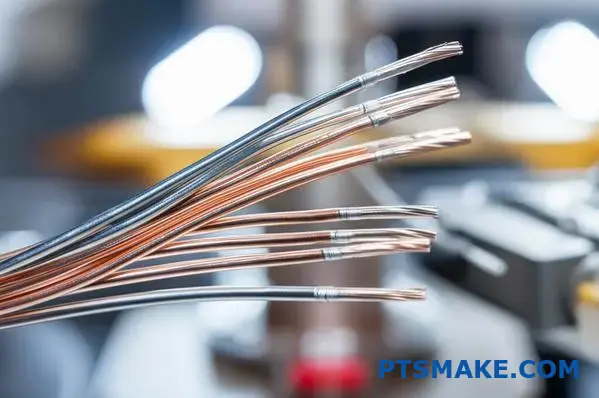

Złożoność łączenia przewodów

Łączenie drutu może wydawać się proste. Kluczowe znaczenie ma jednak kontrolowanie spoiny. Zbyt duża energia może uszkodzić cienkie druty. Zbyt mała energia skutkuje słabym, zawodnym połączeniem. Dużą rolę odgrywa tu również kombinacja materiałów.

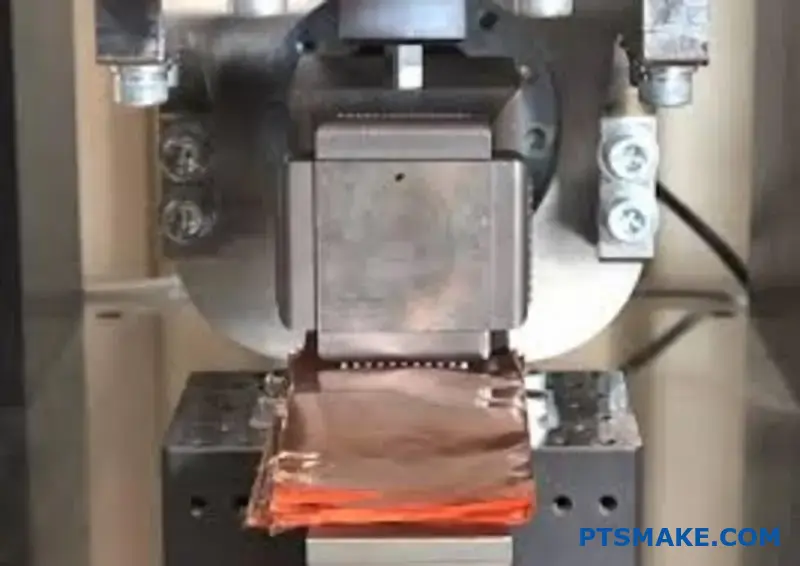

Zakładka baterii i spawanie folią

Produkcja baterii jest głównym obszarem zastosowania tej technologii. Spawanie cienkich folii do zakładek wymaga niezwykłej precyzji. Każde uszkodzenie może zagrozić wydajności i bezpieczeństwu baterii. Głównym wyzwaniem jest utrzymanie stałej jakości spawania. Trzeba to zrobić w przypadku tysięcy części. Proces ten jest bardzo wrażliwy na zanieczyszczenia powierzchni.

Wibracje o wysokiej częstotliwości indukują proces zwany zmiękczanie akustyczne2. Sprawia to, że metal staje się na chwilę bardziej giętki. Umożliwia to połączenie w stanie stałym bez topienia.

Przegląd wyzwań

| Zastosowanie | Kluczowe wyzwanie | Dlaczego jest to trudne |

|---|---|---|

| Łączenie przewodów | Kontrola bryłek spawu | Równoważenie wytrzymałości połączenia i integralności przewodu. |

| Uszczelnienie rury | Uzyskanie hermetycznego uszczelnienia | Zapewnienie braku wycieków w krytycznych systemach, takich jak HVAC. |

| Spawanie akumulatorów | Zapobieganie uszkodzeniom folii | Cienkie materiały łatwo ulegają rozdarciu lub przegrzaniu. |

| Łączenie arkuszy | Utrzymywanie płaskości | Duże, cienkie powierzchnie mogą wypaczać się pod naciskiem. |

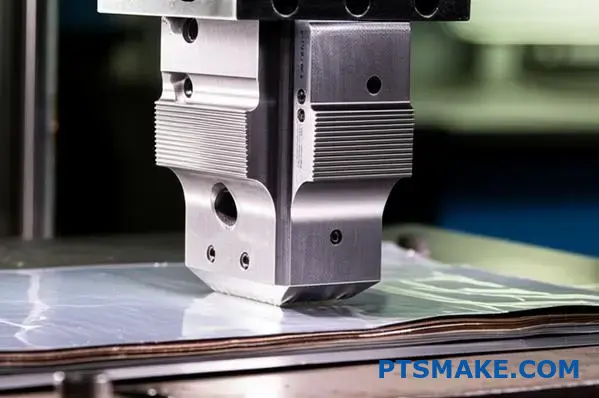

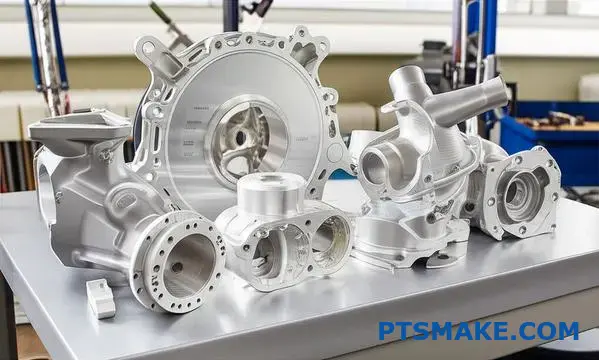

W poprzednich projektach w PTSMAKE obrabialiśmy komponenty do uchwytów spawalniczych. Rozumiemy, jak ważna jest precyzja produkcji, aby skutecznie wspierać te zaawansowane metody łączenia.

Zastosowania ultradźwiękowego spawania metali są wysoce wyspecjalizowane. Od łączenia drutu po spawanie zakładek akumulatorów, każde z nich wiąże się z innymi wyzwaniami. Sukces zależy od zrozumienia tych niuansów i zastosowania precyzyjnej kontroli procesu w celu uzyskania niezawodnych, wysokiej jakości połączeń dla każdego konkretnego przypadku zastosowania.

Jak kombinacje materiałów (np. Cu-Al) wpływają na spawanie?

Spawanie różnych materiałów, takich jak miedź i aluminium, stanowi wyjątkowe wyzwanie. Podstawowym problemem są ich bardzo różne właściwości fizyczne.

Kiedy próbujesz je połączyć, nie stapiają się po prostu. Reagują chemicznie na styku spoiny.

Problem z mieszaniem metali

Reakcja ta tworzy kruche warstwy, które mogą spowodować uszkodzenie spoiny pod wpływem naprężeń. Warstwy te są twarde, ale nie wytrzymałe. Są one słabym ogniwem w łańcuchu.

Przyjrzyjmy się ich podstawowym różnicom.

| Własność | Miedź (Cu) | Aluminium (Al) |

|---|---|---|

| Temperatura topnienia | ~1083°C | ~660°C |

| Przewodność cieplna | Wysoki | Bardzo wysoka |

| Struktura krystaliczna | FCC | FCC |

Te sprzeczne właściwości sprawiają, że kontrola procesu spawania jest absolutnie kluczowa dla udanego połączenia.

Kontrolowanie formowania się kruchych międzymetali

Gdy miedź i aluminium są podgrzewane i mieszane, tworzą różne związki międzymetaliczne3. Związki te, takie jak Al₂Cu i Al₄Cu₉, są bardzo kruche i podatne na pękanie.

Grubość warstwy międzymetalicznej jest czynnikiem decydującym. Grubsza warstwa powoduje słabsze połączenie. Głównym celem jest zawsze utrzymanie tej warstwy tak cienkiej, jak to możliwe, najlepiej zaledwie kilka mikrometrów.

Dostrajanie parametrów spawania

Jak więc to osiągnąć? Odpowiedzią jest precyzyjna kontrola parametrów spawania. Ciepło wejściowe jest najbardziej krytycznym czynnikiem. Mniej ciepła oznacza krótszy czas reakcji i cieńszą, kruchą warstwę.

To właśnie tutaj zaawansowane procesy, takie jak ultradźwiękowe spawanie metali, mają przewagę. Tworzą one wiązanie w stanie stałym przy minimalnej temperaturze, omijając wiele problemów związanych ze spawaniem.

W PTSMAKE dostosowujemy wiele parametrów do każdej unikalnej aplikacji.

| Parametr | Regulacja | Wpływ na spoinę Cu-Al |

|---|---|---|

| Wejście ciepła | Minimalizuj | Zmniejsza grubość warstwy międzymetalicznej |

| Prędkość spawania | Wzrost | Ogranicza czas wzrostu międzymetalicznego |

| Ciśnienie | Optymalizacja | Zapewnia dobry kontakt z atomem |

Bazując na naszym doświadczeniu projektowym, zrównoważenie tych zmiennych jest kluczowe. Nie chodzi o jedno ustawienie, ale o synergię między nimi. W ten sposób zapewniamy mocne, trwałe i niezawodne połączenie krytycznych komponentów naszych klientów.

Spawanie różnych metali, takich jak Cu-Al, jest trudne ze względu na kruche międzymetale. Rozwiązaniem jest precyzyjna kontrola parametrów, zwłaszcza minimalizacja ciepła. Takie staranne zarządzanie ogranicza wzrost tych słabych warstw, zapewniając utworzenie mocnego i niezawodnego połączenia.

Jakie są typowe tryby awarii w spoinach ultradźwiękowych?

Rozpoznawanie uszkodzeń spoin jest pierwszym krokiem w kierunku kontroli procesu. Każda wada jest wskazówką, wskazującą bezpośrednio na konkretny problem w konfiguracji. Chodzi o zdiagnozowanie objawów, aby znaleźć lekarstwo.

Zapobiega to kosztownym odrzutom i opóźnieniom w produkcji. Przyjrzyjmy się najczęstszym rodzajom awarii.

Podspawanie

Skutkuje to słabym połączeniem, które łatwo ulega uszkodzeniu. Części mogą wydawać się połączone, ale brakuje im integralności strukturalnej. Jest to wyraźna oznaka niewystarczającej energii docierającej do złącza spawanego.

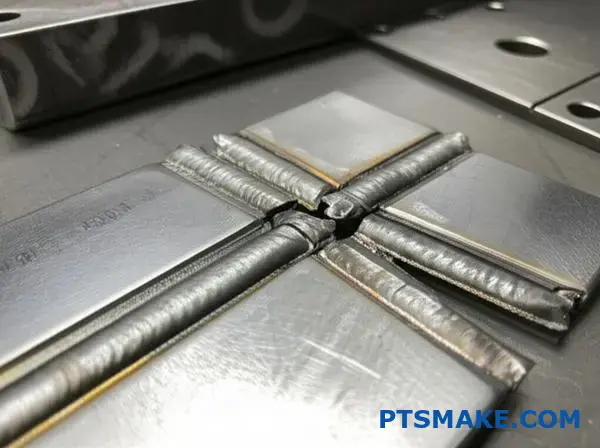

Nadmierne spawanie

W tym przypadku stosowana jest zbyt duża energia. Może to spowodować pęknięcia, degradację materiału lub rozbłysk (wyrzucenie). Poważnie pogarsza to wytrzymałość i wygląd końcowego zespołu.

Przywieranie materiału

Gdy materiał topi się i przywiera do rogu, stanowi to poważny problem. Wada ta uszkadza powierzchnię komponentu i może wstrzymać produkcję w celu wyczyszczenia narzędzia.

Zrozumienie, co powoduje te wady, ma kluczowe znaczenie. Z mojego doświadczenia wynika, że większość problemów wiąże się z kilkoma kluczowymi parametrami procesu. Łącząc tryb awarii z parametrem, można dokonać ukierunkowanych korekt. Takie systematyczne podejście jest znacznie skuteczniejsze niż przypadkowe zgadywanie.

Proces ten opiera się na kontrolowanych Tarcie międzyfazowe4 do generowania ciepła. Gdy parametry są nieprawidłowe, tarcie jest albo zbyt niskie, albo zbyt wysokie, co prowadzi do przewidywalnych wad. Wyzwania związane z ultradźwiękowym spawaniem metali często wynikają z uzyskania właściwej równowagi.

Diagnozowanie przyczyny źródłowej

W PTSMAKE często pomagamy klientom w rozwiązywaniu problemów związanych z procesami spawania. Logiczna metoda diagnostyczna jest zawsze najlepszym rozwiązaniem. Poniżej znajduje się tabela, która łączy typowe usterki z ich prawdopodobnymi przyczynami.

| Wada spawu | Potencjalny problem z parametrami | Wspólna korekta |

|---|---|---|

| Podspawanie | Niska amplituda, krótki czas zgrzewania, niskie ciśnienie | Stopniowe zwiększanie parametrów wejściowych energii. |

| Nadmierne spawanie/pękanie | Wysoka amplituda, długi czas zgrzewania, wysokie ciśnienie | Systematycznie zmniejszaj pobór energii. |

| Przywieranie materiału | Nadmierna temperatura, słabe wykończenie narzędzia, niewłaściwy materiał | Niższa amplituda/czas, sprawdź stan klaksonu. |

| Niespójny peeling | Wahania parametrów, słabe dopasowanie części | Kalibracja spawarki, poprawa mocowania części. |

Tabela ta służy jako solidny punkt wyjścia do rozwiązywania problemów. Zawsze reguluj jeden parametr na raz, aby wyizolować zmienną powodującą problem.

Rozpoznanie tych usterek ma kluczowe znaczenie. Powiązanie ich z parametrami procesu, takimi jak ciśnienie, czas i amplituda, pozwala na precyzyjne rozwiązywanie problemów. Zapewnia to spójne, wysokiej jakości spoiny, oszczędzając cenny czas i zapobiegając marnotrawstwu materiałów na linii produkcyjnej.

Jak czystość części wpływa na proces spawania?

Zanieczyszczenia powierzchniowe stanowią istotną przeszkodę w uzyskaniu mocnej spoiny. Substancje takie jak oleje, tlenki i związki rysujące tworzą barierę na metalu.

Bariera ta uniemożliwia bezpośredni kontakt metalu z metalem wymagany do uzyskania solidnego połączenia. Rezultatem jest często niespójne i strukturalnie słabe połączenie spawane.

Powszechne zanieczyszczenia i ich skutki

| Zanieczyszczenie | Główny wpływ |

|---|---|

| Oleje i smary | Tworzy porowatość, osłabia połączenie |

| Tlenki (rdza) | Uwięziony jako wtrącenia, powoduje kruchość |

| Związki rysujące | Działa jako bariera fizyczna, zapobiega fuzji |

Dlatego właściwe czyszczenie jest krytycznym, niepodlegającym negocjacjom krokiem w procesie spawania.

Jak zanieczyszczenia zakłócają spoinę

Zanieczyszczenia aktywnie zakłócają proces spawania. Wprowadzają one niepożądane elementy i uniemożliwiają pomyślne utworzenie prawdziwego metalurgicznego połączenia.

Problem z olejami i smarami

Podczas podgrzewania w trakcie spawania oleje i smary odparowują. Proces ten uwalnia gazy, które mogą zostać uwięzione w roztopionym jeziorku spawalniczym. Powoduje to powstawanie drobnych pęcherzyków, zwanych porowatością, przez co końcowa spoina jest słaba i zawodna.

Problem z tlenkami

Tlenki, takie jak rdza, mają zazwyczaj znacznie wyższą temperaturę topnienia niż metal podstawowy. Nie topią się one prawidłowo podczas spawania. Zamiast tego zostają uwięzione jako stałe wtrącenia w spoinie, zmniejszając wytrzymałość i plastyczność połączenia.

Efekt bariery

Ostatecznie wszystkie zanieczyszczenia tworzą warstwa międzyfazowa5 na powierzchni materiału. Bariera ta fizycznie oddziela metalowe części. Niektóre procesy, takie jak ultradźwiękowe spawanie metali, polegają na absolutnie nieskazitelnych powierzchniach w celu utworzenia połączenia. Zanieczyszczona warstwa pochłania energię, zakłóca przepływ ciepła i uniemożliwia prawidłowe połączenie.

| Typ zanieczyszczenia | Mechanizm zakłócający | Konsekwencje |

|---|---|---|

| Organiczny (Olej) | Parowanie i tworzenie się gazu | Porowatość, kruchość wodorowa |

| Nieorganiczne (tlenek) | Wysoka temperatura topnienia | Wtrącenia, zmniejszona ciągliwość |

| Przetwarzanie (złożone) | Bariera fizyczna | Brak fuzji, słabe wiązanie |

W poprzednich projektach PTSMAKE zidentyfikowaliśmy nieodpowiednie czyszczenie jako bezpośrednią przyczynę awarii komponentów. Jest to podstawowy krok w każdym niezawodnym procesie produkcyjnym.

Zanieczyszczenia, takie jak oleje i tlenki, tworzą barierę uniemożliwiającą prawidłowe połączenie metalu z metalem. Prowadzi to do słabych spoin z wadami, takimi jak porowatość i wtrącenia. Właściwe przygotowanie powierzchni nie podlega negocjacjom w celu uzyskania niezawodnej jakości i wytrzymałości spoiny.

Jakie rodzaje kontroli sprzężenia zwrotnego istnieją w nowoczesnych spawarkach?

Nowoczesne spawarki oferują precyzyjną kontrolę nad procesem łączenia. Wybór odpowiedniego trybu sterowania jest kluczem do uzyskania spójnych wyników. Nie jest to sytuacja uniwersalna.

Każdy tryb zapewnia inny sposób zarządzania cyklem spawania. Wybór zależy od materiałów, geometrii części i wymagań jakościowych.

Porównanie trybów kontroli klawiszy

Zrozumienie najlepszego przypadku użycia dla każdego trybu zapobiega powszechnym wadom spawalniczym. Zapewnia to stabilność linii produkcyjnej.

| Tryb sterowania | Podstawowa funkcja |

|---|---|

| Czas | Spawa przez określony czas. |

| Energia | Dostarcza określoną ilość energii. |

| Moc szczytowa | Zatrzymuje spawanie przy docelowym poziomie mocy. |

| Odległość | Spawa do momentu osiągnięcia określonego zapadnięcia. |

Wybór ten ma bezpośredni wpływ na jakość produktu końcowego.

Praktyczny przewodnik po trybach sterowania

Wybór odpowiedniego systemu kontroli jest kluczowym krokiem. Zapewnia, że każda spoina spełnia rygorystyczne specyfikacje. Jest to szczególnie ważne w przypadku zastosowań wymagających wysokiej precyzji. W poprzednich projektach w PTSMAKE widzieliśmy, jak zmiana trybu może rozwiązać utrzymujące się problemy z jakością.

Tryb czasu

Jest to najbardziej podstawowe sterowanie. Spawarka pracuje przez wstępnie ustawiony czas. Jest to proste i powtarzalne w zastosowaniach, w których spójność części i materiału jest bardzo wysoka. Nie może jednak kompensować odchyleń.

Tryb energii

Tryb energetyczny dostarcza określoną ilość energii elektrycznej do spoiny. Tryb ten jest doskonały do kompensowania niewielkich różnic w powierzchni części lub materiału. Jest często stosowany w ultradźwiękowym spawaniu metali, aby zapewnić utworzenie solidnego wiązania molekularnego.

Tryb mocy szczytowej

W tym przypadku cykl spawania zatrzymuje się po osiągnięciu wstępnie określonego poziomu mocy. Jest to przydatne do ochrony delikatnych komponentów przed nadmierną mocą. Zapobiega to przegrzaniu lub uszkodzeniu.

Dystans / Tryb zwijania

Ten tryb oferuje najbardziej bezpośrednie fizyczne sprzężenie zwrotne. Proces zatrzymuje się po osiągnięciu określonego zapadnięcie się spoiny6 jest mierzona. Zapewnia to stałą wytrzymałość połączenia i ostateczne wymiary montażowe. Jest to idealne rozwiązanie do krytycznych zastosowań.

| Tryb sterowania | Najlepszy przypadek użycia | Kluczowe korzyści |

|---|---|---|

| Czas | Bardzo spójne części, proste połączenia. | Prostota i szybkość. |

| Energia | Części z niewielkimi różnicami powierzchni. | Kompensuje niespójności. |

| Moc szczytowa | Delikatna lub wrażliwa na ciepło elektronika. | Zapobiega uszkodzeniom podzespołów. |

| Odległość | Krytyczne zespoły wymagające dokładności wymiarowej. | Gwarantuje integralność mechaniczną. |

Wybór odpowiedniego trybu sterowania - czasu, energii, mocy lub odległości - ma zasadnicze znaczenie dla stabilności procesu. Najlepszy wybór jest zawsze powiązany z konkretnym zastosowaniem, materiałami i wymaganiami jakościowymi, aby zapewnić spójne, niezawodne spoiny za każdym razem.

Jak grubość przedmiotu obrabianego wpływa na wybór parametrów?

Ważnym czynnikiem jest całkowita grubość stosu spawalniczego. Grubsze materiały stanowią poważną przeszkodę dla udanych spoin. Wymagają one znacznie więcej energii, aby stworzyć solidne połączenie.

Nie chodzi tylko o zwiększenie mocy. Wybór parametrów staje się delikatną równowagą. Musimy wziąć pod uwagę moc, częstotliwość, a nawet konstrukcję narzędzi, aby uzyskać właściwą wydajność.

Zmiany kluczowych parametrów

Większa grubość wymaga fundamentalnej zmiany podejścia.

| Czynnik | Cienki przedmiot obrabiany | Gruby przedmiot obrabiany |

|---|---|---|

| Moc | Niższy | Wyższy |

| Oprzyrządowanie | Standard | Większa wytrzymałość |

Przezwyciężanie rozpraszania energii

Podczas spawania grubszych materiałów traci się więcej energii drgań. Rozprasza się ona w postaci ciepła w całym przedmiocie spawanym, zamiast skupiać się na styku spoiny. Efekt ten jest formą tłumienie materiału7. Aby stworzyć silną więź, należy przezwyciężyć tę utratę energii.

Regulacja mocy i częstotliwości

Aby to zrekompensować, system musi dostarczać więcej mocy. Powoduje to wyższą amplitudę wibracji. Często stwierdzamy, że niższe częstotliwości, takie jak 20 kHz, działają lepiej niż 40 kHz na grubszych stosach. Większy ruch pomaga skuteczniej przenosić energię przez materiał.

Typowe regulacje parametrów

Nasze doświadczenie w poprzednich projektach pokazuje wyraźny trend.

| Parametr | Cienki stos (<1 mm) | Gruby stos (>3 mm) |

|---|---|---|

| Moc | Niski do średniego | Wysoki |

| Częstotliwość | 40 kHz lub 30 kHz | 20 kHz lub 15 kHz |

| Amplituda | Niższy | Wyższy |

| Oprzyrządowanie | Standardowa konstrukcja | Wzmocniony/wytrzymały |

Potrzeba solidnego oprzyrządowania

Zwiększona siła i amplituda wywierają ogromny nacisk na oprzyrządowanie. Standardowe rogi i kowadła mogą pękać lub zawodzić w takich warunkach. W PTSMAKE projektujemy bardziej wytrzymałe narzędzia do takich zastosowań. Ma to kluczowe znaczenie dla stałej wydajności w ultradźwiękowe spawanie metali i zapobiega kosztownym awariom sprzętu.

Spawanie grubszych materiałów wymaga starannej kalibracji systemu. Kluczowe regulacje obejmują wyższą moc, niższą częstotliwość i trwalsze narzędzia. Takie podejście skutecznie zarządza zwiększonym zapotrzebowaniem na energię i zapewnia mocne, niezawodne połączenie przedmiotu obrabianego.

Jaka jest struktura kompleksowego systemu monitorowania jakości spoin?

Prawdziwie kompleksowy system wykracza poza proste kontrole wizualne. Opiera się na danych w czasie rzeczywistym, tworząc cyfrowy podpis dla każdej pojedynczej spoiny. To podstawa nowoczesnej kontroli jakości.

Monitorowanie kluczowych punktów danych daje nam natychmiastową kontrolę stanu. Pozwala nam zajrzeć do wnętrza procesu w trakcie jego trwania.

Kluczowe dane w czasie rzeczywistym

Oto najważniejsze wskaźniki, które śledzimy:

| Punkt danych | Co mierzy |

|---|---|

| Krzywa mocy | Energia zużywana w całym cyklu spawania. |

| Ostateczny upadek | Ostateczna grubość spawanych materiałów. |

| Przesunięcie częstotliwości | Zmiany częstotliwości rezonansowej systemu. |

Dane te zapewniają pełny obraz integralności spoiny.

Aby zapewnić jakość, nie tylko zbieramy dane, ale wykorzystujemy je do podejmowania zautomatyzowanych decyzji. Każdy spaw generuje unikalną sygnaturę opartą na mocy, upadku i częstotliwości.

W naszej pracy w PTSMAKE ustaliliśmy "złotą" sygnaturę spoiny. Opiera się ona na szeroko zakrojonych testach i analizach doskonałych części. Sygnatura ta staje się naszym punktem odniesienia dla jakości.

Od danych do automatycznego odrzucania

Następnie stosujemy limity kontrolne wokół tego punktu odniesienia. Proces ten jest często nazywany okienkowanie parametrów8. Każda spoina, której sygnatura wykracza poza zdefiniowane limity, jest automatycznie oznaczana.

Ten system nie zgaduje. Jeśli dane części odbiegają od normy, jest ona natychmiast odrzucana lub sortowana w celu sprawdzenia. Ma to kluczowe znaczenie dla produkcji wielkoseryjnej. Gwarantuje, że żadna podejrzana część się nie prześlizgnie.

W przypadku procesów takich jak ultradźwiękowe spawanie metali precyzja ta nie podlega negocjacjom.

Wykrywanie typowych usterek

Oto, w jaki sposób odchylenia danych mogą wskazywać na określone problemy:

| Odchylenie danych | Potencjalna wada |

|---|---|

| Niska moc | Niewystarczająca energia, słabe wiązanie |

| Wysoki upadek | Nadmierne spawanie, uszkodzenie materiału |

| Nietypowa częstotliwość | Zanieczyszczenie, złe dopasowanie części |

To zautomatyzowane podejście eliminuje błędy ludzkie. Zapewnia również pełny cyfrowy zapis identyfikowalności, co ma kluczowe znaczenie dla naszych klientów z sektora medycznego i motoryzacyjnego.

Dane w czasie rzeczywistym przekształcają monitorowanie spoin z procesu reaktywnego w proaktywny. Śledząc kluczowe wskaźniki, możemy automatycznie wykrywać i odrzucać podejrzane części, zapewniając stałą jakość i pełną identyfikowalność każdego wyprodukowanego komponentu.

Analiza nieudanego zgrzewu klapki akumulatora: jak wygląda proces?

Kiedy zgrzew zakładki akumulatora zawiedzie, pierwsze pytanie zawsze brzmi "dlaczego?". Odczyt wysokiej rezystancji jest wyraźnym objawem, ale nie przyczyną.

Mój proces pozwala uniknąć zgadywania. Jest to systematyczne badanie oparte na czterech filarach. Ta struktura pomaga nam sprawnie przejść od objawu do rozwiązania.

Cztery filary analizy

Najpierw zaczynamy od prostych rzeczy. Następnie przechodzimy do bardziej złożonych analiz. Oszczędza to czas i zasoby.

Oto krótki przegląd mojego początkowego podejścia.

| Filar analizy | Główny cel |

|---|---|

| Kontrola wzrokowa | Wady powierzchniowe, przebarwienia, wyrównanie |

| Przegląd danych spawania | Zarejestrowane parametry podczas cyklu spawania |

| Testy niszczące | Struktura wewnętrzna i siła wiązania |

| Przegląd materiałów | Zanieczyszczenie, grubość i skład |

Ten metodyczny plan gwarantuje, że nie przegapimy kluczowych dowodów.

Formułowanie planu przyczyny źródłowej

Kompleksowy plan jest niezbędny. Zaczynamy od analizy danych spawania z maszyny. Czy moc, czas lub odległość stapiania odbiegały od ustawionych parametrów? Dane te często stanowią pierwszą wskazówkę.

Następnie przechodzimy do testów niszczących. Jest to niezbędne do znalezienia prawdziwej przyczyny. Prosta próba odrywania może ilościowo określić wytrzymałość spoiny. Ale aby zajrzeć do środka, potrzebujemy bardziej zaawansowanych metod.

Dogłębna analiza niszcząca i materiałowa

To właśnie tutaj mój zespół w PTSMAKE przoduje. Wykonujemy przekrój poprzeczny spoiny. Pozwala to na analiza metalograficzna9, ujawniając wewnętrzną strukturę pod mikroskopem. Szukamy pustych przestrzeni, pęknięć lub niewystarczającego wiązania na styku spoiny.

Ten krok jest krytyczny w procesach takich jak ultradźwiękowe spawanie metali. Potwierdza to, czy powstało prawdziwe wiązanie metalurgiczne. Na koniec sprawdzamy surowce. Czy tabliczki niklowe lub folie miedziane były zanieczyszczone olejami lub tlenkami?

To kompleksowe podejście zostało przedstawione w poniższej tabeli.

| Metoda badania | Kluczowy cel | Potencjalne ustalenia |

|---|---|---|

| Test peelingu | Ilościowe określenie wytrzymałości spoiny | Niska siła N wskazuje na słabe wiązanie |

| Przekrój poprzeczny | Zobacz strukturę wewnętrzną | Pustki, słaby przepływ materiału, mikropęknięcia |

| Analiza SEM/EDX | Sprawdź czystość materiału | Zanieczyszczenia powierzchni, niewłaściwy stop |

Połączenie tych metod daje nam pełny obraz awarii.

Kluczowa jest ustrukturyzowana analiza przyczyn źródłowych. Łącząc kontrole wizualne, dane spawalnicze, testy niszczące i przegląd materiałów, możemy wyjść poza objawy i zidentyfikować prawdziwy mechanizm awarii. Dzięki temu wszelkie działania naprawcze są skuteczne i trwałe.

Krytyka projektu sonotrody dla złożonej, wielowarstwowej spoiny foliowej.

Oceńmy hipotetyczny projekt sonotrody. Ma to kluczowe znaczenie dla złożonego spawania folii wielowarstwowych.

Konstrukcja ma na celu uzyskanie mocnego, spójnego połączenia. Sukces zależy wyłącznie od geometrii narzędzia.

Kluczowe elementy projektu

Wyprofilowana powierzchnia zapewnia równomierny kontakt. Kierownice energii służą do precyzyjnego skupiania drgań ultradźwiękowych. Ta kombinacja jest powszechna.

Ale czy jest to optymalne rozwiązanie dla delikatnych, warstwowych folii? Musimy spojrzeć głębiej.

| Cecha | Zamierzony cel |

|---|---|

| Wyprofilowana powierzchnia | Równomierne rozłożenie siły zacisku |

| Dyrektorzy ds. energii | Koncentracja energii na styku spoiny |

| Stal hartowana | Zapewniają trwałość i odporność na zużycie |

Analiza potencjalnych punktów awarii

Krytyczne spojrzenie ujawnia potencjalne problemy. Nawet dobrze przemyślana konstrukcja może zawieść pod naciskiem, szczególnie w przypadku ultradźwiękowego zgrzewania metali. Interakcja między sonotrodą, foliami i kowadełkiem jest złożona.

Wyprofilowana powierzchnia może nie pasować idealnie do stosu folii. Może to powodować nierównomierny rozkład nacisku, prowadząc do słabych punktów lub nadmiernego zgrzewania w niektórych obszarach. Jest to częsty problem, którym zajmowaliśmy się w poprzednich projektach PTSMAKE.

Kierownice energii, jeśli są zbyt ostre, mogą łatwo rozerwać górną warstwę folii, zanim jeszcze zostanie utworzony właściwy spaw. Materiał impedancja akustyczna10 również odgrywa tutaj ogromną rolę. Niedopasowanie sonotrody do przedmiotu obrabianego może odbijać energię zamiast ją przekazywać.

Droga do ulepszonego projektu

Zamiast ostrych dyrektorów moglibyśmy użyć mikroteksturowanej powierzchni. Zapewnia to przyczepność i skupia energię bez uszkadzania folii.

W oparciu o wyniki naszych testów, analiza elementów skończonych (MES) jest również nieoceniona. Pomaga symulować ciepło i ciśnienie, pozwalając nam na cyfrowe dopracowanie konturu sonotrody przed cięciem metalu.

| Potencjalne niepowodzenie | Prawdopodobna przyczyna | Sugerowane ulepszenia |

|---|---|---|

| Nierówne spawanie | Słaby rozkład ciśnienia | Dopracowanie konturu przy użyciu symulacji FEA |

| Rozrywanie folii | Agresywni dyrektorzy ds. energii | Zastąpić powierzchnią z mikroteksturą |

| Słabe wiązanie | Odbicie energii | Dopasowanie materiału sonotrody do stosu folii |

Krytyka teoretyczna ujawnia krytyczne wady. Przewidując awarie, takie jak rozerwanie folii i sugerując ulepszenia oparte na danych, możemy stworzyć znacznie solidniejszy projekt niezawodnego procesu.

Jak podejść do spawania nowego lub ‘niespawalnego’ stopu?

Mając do czynienia z nowym materiałem, nie można po prostu zgadywać. Potrzebny jest plan. Plan badań i rozwoju (R&D) to nasza mapa drogowa. Zmienia nieznane wyzwanie w serię możliwych do wykonania kroków.

To ustrukturyzowane podejście jest sposobem, w jaki podchodzimy do studiów wykonalności w PTSMAKE. Zapewnia ono uzyskanie wiarygodnych danych. To pierwszy krok do uczynienia "niespawalnego" spawalnym.

Początkowe fazy badań i rozwoju

Nasz plan zaczyna się od zrozumienia podstaw. Dzielimy problem na kluczowe etapy.

| Faza | Cel |

|---|---|

| Faza 1 | Charakterystyka materiału |

| Faza 2 | Testowanie parametrów podstawowych |

| Faza 3 | Rozwój nowych technik |

Głębsze zanurzenie się w projekt eksperymentalny

Rdzeniem naszego planu badawczo-rozwojowego jest projektowanie inteligentnych eksperymentów. Musimy wyizolować zmienne, aby zobaczyć, co naprawdę działa. W przypadku każdego nowego stopu zaczynamy od ustalenia linii bazowej. Dzięki temu wiemy, jak materiał zachowuje się w standardowych warunkach.

Następnie metodycznie testujemy limity. Celem jest znalezienie stabilnego "okna spawania". Jest to specyficzna kombinacja ustawień, która zapewnia mocne, niezawodne połączenie. Cały proces zależy od wytworzenia wystarczającej ilości ciepła i przepływu materiału przez spoinę. tarcie międzyfazowe11 bez topienia metalu.

Badanie parametrów spawania

W naszych wspólnych badaniach z klientami odkryliśmy, że systematyczne podejście jest kluczowe. Dostosowujemy jedną zmienną na raz, aby zmapować jej wpływ na jakość spoiny. Ten oparty na danych proces ma kluczowe znaczenie dla sukcesu ultradźwiękowego spawania metali.

| Zmienna | Zakres testu | Oczekiwany wpływ |

|---|---|---|

| Amplituda | Niski do wysokiego | Kontroluje energię wibracji i wytwarzanie ciepła. |

| Ciśnienie | Niski do wysokiego | Zapewnia ścisły kontakt między powierzchniami. |

| Czas spawania | Krótki do długiego | Określa czas trwania aplikacji energii. |

Te szczegółowe testy pomagają nam opracowywać nowe techniki. Mogą one obejmować niestandardowe projekty tub lub metody przygotowania powierzchni dostosowane specjalnie do nowego stopu.

Ustrukturyzowany plan badawczo-rozwojowy to jedyny sposób na poradzenie sobie z "niespawalnymi" stopami. Zapewnia on jasną, popartą danymi ścieżkę potrzebną do opracowania innowacyjnych rozwiązań spawalniczych i przekształcenia trudnych wyzwań produkcyjnych w pomyślne wyniki dla naszych klientów.

Jak temperatura i wilgotność otoczenia wpływają na stabilność procesu?

Znaczące zmiany środowiskowe mogą zakłócić nawet najbardziej stabilne procesy. Temperatura i wilgotność są cichymi zmiennymi. Mogą one zmienić fizykę konfiguracji.

Czynniki te mają bezpośredni wpływ zarówno na stos ultradźwiękowy, jak i na materiały, z którymi pracujesz.

Wpływ na kluczowe komponenty

Zmiany temperatury powodują rozszerzanie lub kurczenie się materiałów. Zmienia to częstotliwość rezonansową stosu ultradźwiękowego. Wilgotność może również wpływać na niektóre materiały.

Stabilne środowisko jest kluczowe dla uzyskania spójnych wyników.

| Czynnik | Wpływ na stos ultradźwiękowy | Wpływ na obrabiany przedmiot |

|---|---|---|

| Temperatura | Zmienia częstotliwość rezonansową | Zmienia właściwości materiału |

| Wilgotność | Może powodować korozję komponentów | Wpływa na materiały higroskopijne |

Fizyka stojąca za problemem

Stos ultradźwiękowy jest dostrojony do precyzyjnej częstotliwości rezonansowej. Gdy zmienia się temperatura, komponenty rozszerzają się lub kurczą. Ta zmiana wymiarów fizycznych powoduje bezpośrednie przesunięcie częstotliwości. Niedopasowanie częstotliwości zmniejsza wydajność i spójność spawania.

Wrażliwe są również materiały obrabianego przedmiotu. Temperatura wpływa na ich plastyczność i twardość. Wilgotność może wprowadzać wilgoć, co jest szczególnie problematyczne w przypadku polimerów. Zmienia to właściwości materiału impedancja akustyczna12, wpływając na transfer energii.

Strategie łagodzące dla wrażliwych procesów

W poprzednich projektach PTSMAKE przekonaliśmy się, że proaktywna kontrola jest niezbędna. W przypadku zastosowań o wysokiej stawce, takich jak ultradźwiękowe spawanie metali, nie można pozostawić środowiska przypadkowi. Niewielkie odchylenia mogą prowadzić do poważnych problemów z jakością.

Pomogliśmy klientom wdrożyć solidne strategie przeciwdziałania tym skutkom.

| Strategia | Opis | Korzyści |

|---|---|---|

| Kontrola klimatu | Wdrożenie systemów HVAC w celu utrzymania stabilnych poziomów temperatury i wilgotności. | Zapobiega dryftowi częstotliwości i zmianom materiału. |

| Regularna ponowna kalibracja | Okresowo sprawdzaj i reguluj częstotliwość rezonansową systemu. | Zapewnia optymalne dostarczanie energii. |

| Kondycjonowanie wstępne materiału | Przed obróbką przechowuj materiały obrabianego przedmiotu w kontrolowanym środowisku. | Stabilizuje właściwości materiału. |

| Monitorowanie w czasie rzeczywistym | Używaj czujników do śledzenia warunków środowiskowych i wydajności systemu. | Umożliwia natychmiastową regulację. |

Przyjmując te środki, można odizolować proces od zmiennych środowiskowych. Zapewnia to przewidywalne i powtarzalne wyniki.

Znaczące zmiany środowiskowe mają bezpośredni wpływ na częstotliwość rezonansową i właściwości materiału. Kontrola temperatury i wilgotności ma kluczowe znaczenie dla utrzymania stabilności procesu i zapewnienia jakości produktu końcowego.

Odblokuj swój sukces w ultradźwiękowym spawaniu metali dzięki PTSMAKE

Gotowy do rozwiązania najtrudniejszych wyzwań związanych z ultradźwiękowym spawaniem metali? Skontaktuj się z PTSMAKE już dziś, aby uzyskać szybką wycenę - nasi eksperci pomogą Ci przezwyciężyć problemy związane ze spawalnością, zoptymalizować parametry aplikacji i zapewnić powtarzalne, precyzyjne wyniki. Stwórzmy razem wysokiej jakości rozwiązania - wyślij zapytanie już teraz!

Dowiedz się więcej o mikromechanizmach, które umożliwiają spawanie spoinami półprzewodnikowymi. ↩

Dowiedz się, w jaki sposób zjawisko to pozwala uzyskać mocne spoiny bez nadtapiania metalu. ↩

Odkryj naukę stojącą za tymi związkami i dowiedz się, dlaczego wpływają one na wytrzymałość połączeń podczas spawania różnych materiałów. ↩

Odkryj, w jaki sposób ta podstawowa zasada dyktuje wytwarzanie ciepła i jakość spoin w zastosowaniach ultradźwiękowych. ↩

Dowiedz się, w jaki sposób ta mikroskopijna warstwa graniczna ma kluczowe znaczenie dla wiązania materiału i ogólnej integralności spoiny. ↩

Dowiedz się, w jaki sposób pomiar ten zapewnia stałą wytrzymałość połączenia i ostateczne wymiary części. ↩

Dowiedz się, jak właściwości materiału wpływają na pochłanianie i rozpraszanie energii drgań podczas spawania. ↩

Dowiedz się, jak ustawienie precyzyjnych limitów cyfrowych zapewnia kontrolę jakości w procesie 100%. ↩

Odkryj, jak badanie mikroskopowe ujawnia ukryte wady i potwierdza integralność spoiny. ↩

Zobacz, jak ta właściwość wpływa na transfer energii i integralność spoiny. ↩

Dowiedz się więcej o tym, jak tarcie jest kluczem do tworzenia wiązań półprzewodnikowych podczas zgrzewania ultradźwiękowego. ↩

Dowiedz się więcej o tym, jak ta właściwość wpływa na wydajność transferu energii ultradźwiękowej. ↩