## Wat is het verschil tussen afgeschuinde en geëxtrudeerde koellichamen?

In verwarring over welk productieproces voor koellichamen het beste is voor uw thermisch management? Veel technici worstelen met de keuze tussen gevormde en geëxtrudeerde koellichamen en kiezen vaak de verkeerde optie omdat ze de fundamentele verschillen niet goed begrijpen. Dit kan leiden tot problemen met oververhitting en verminderde betrouwbaarheid van het product.

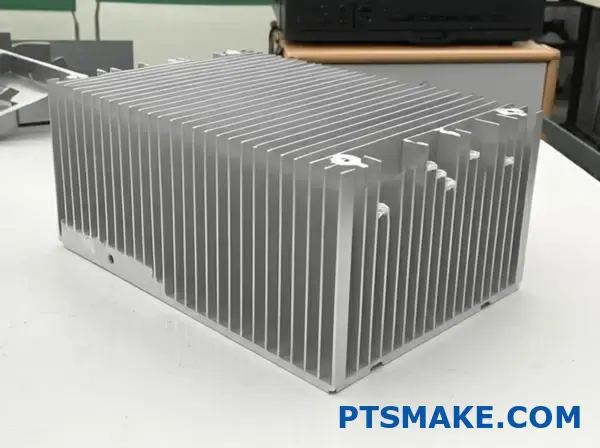

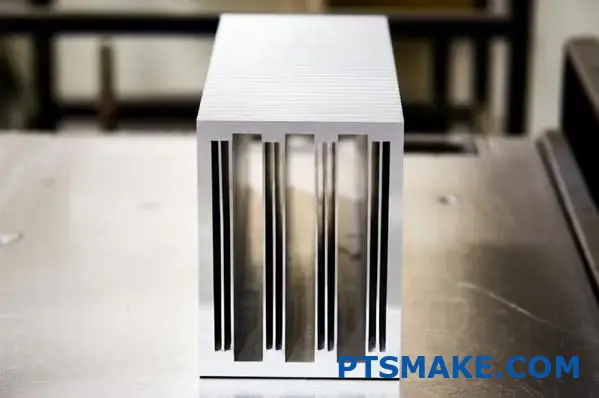

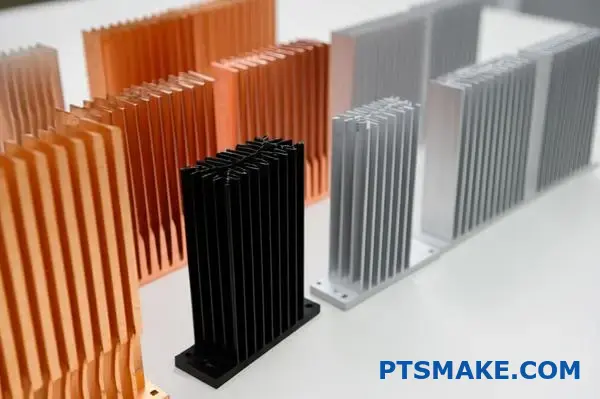

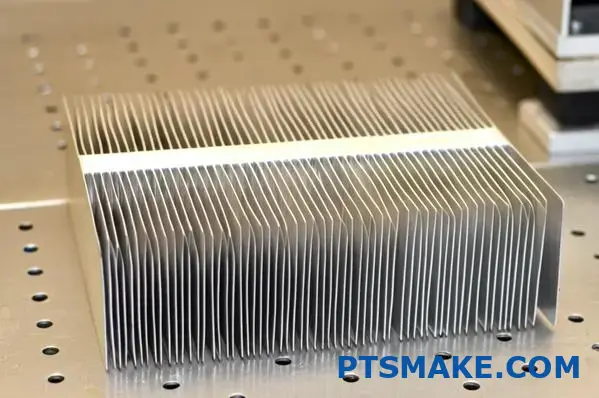

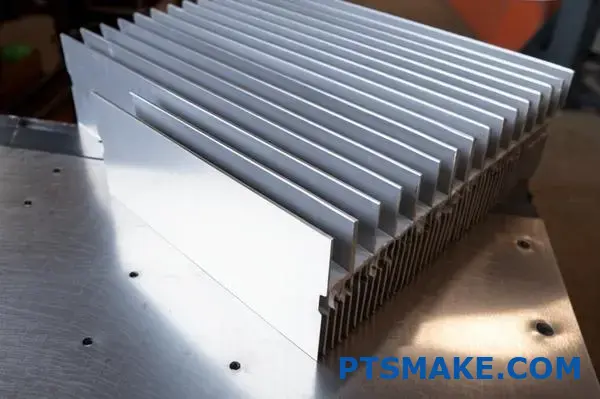

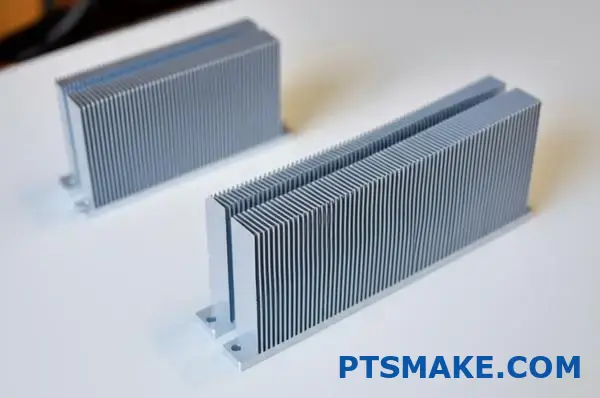

Afgeschaafde koellichamen bieden een hogere lameldichtheid en thermische efficiëntie in vergelijking met geëxtrudeerde koellichamen. Skiving creëert dunnere, dicht op elkaar gepakte vinnen uit massieve metalen blokken, terwijl extrusie aluminium door een matrijs perst om eenvoudigere, meer kosteneffectieve koellichaamontwerpen te vormen.

Ik heb uitgebreid met beide types gewerkt in onze productiefaciliteiten bij PTSMAKE. De juiste keuze hangt af van uw specifieke toepassingsvereisten. Als u maximale koeling in een compacte ruimte nodig hebt, presteren spoelbakken met skipping meestal beter. Voor eenvoudigere toepassingen met budgetbeperkingen zijn geëxtrudeerde opties vaak zinvoller. Hieronder zal ik de belangrijkste verschillen nader toelichten.

Zijn koellichamen geëxtrudeerd?

Heb je je ooit afgevraagd waarom sommige elektronische apparaten oververhit raken terwijl andere onder druk koel blijven? Het geheim zit hem misschien in de koellichamen, maar weet je ook hoe deze cruciale koelcomponenten worden gemaakt? De fabricagemethode kan het verschil maken tussen een apparaat dat voortijdig defect raakt en een apparaat dat jarenlang betrouwbaar presteert.

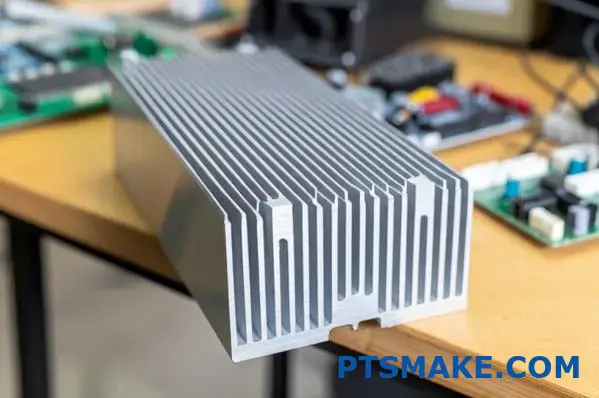

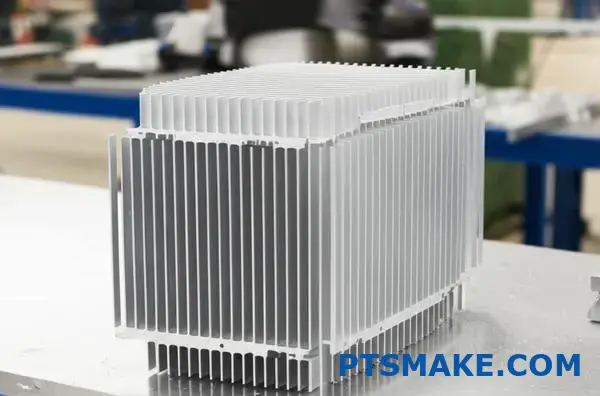

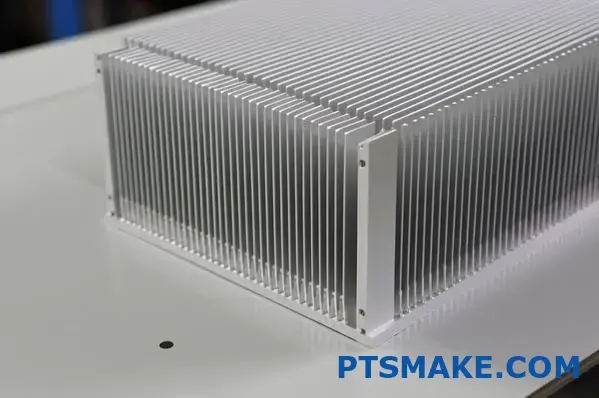

Ja, veel koellichamen worden geëxtrudeerd, vooral aluminium koellichamen. Bij het extrusieproces wordt aluminium in één keer door een matrijs geperst om het profiel van het koellichaam te maken. Deze productiemethode is populair omdat het een goede balans biedt tussen kosteneffectiviteit, thermische prestaties en ontwerpflexibiliteit voor veel koeltoepassingen.

De grondbeginselen van de productie van geëxtrudeerde koellichamen

Extrusie is een van de meest gebruikte methodes om koellichamen te produceren, vooral voor toepassingen die geen extreem hoge koelprestaties vereisen. In mijn jaren bij PTSMAKE heb ik het extrusieproces steeds geavanceerder zien worden, maar de basisprincipes blijven hetzelfde.

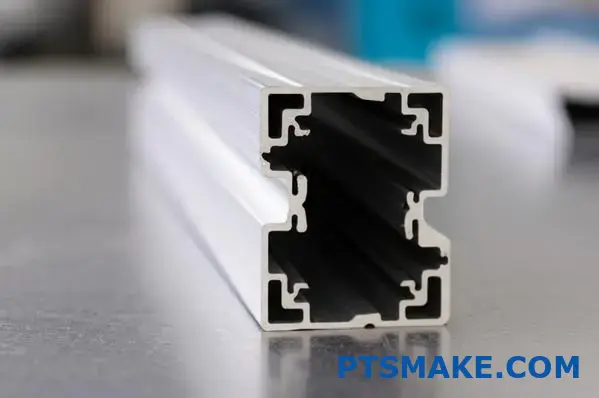

Het extrusieproces uitgelegd

Het aluminium extrusieproces begint met het verhitten van aluminium billets tot ongeveer 800-925°F (427-496°C). Bij deze temperatuur wordt het aluminium buigzaam maar niet gesmolten. De verwarmde billet wordt dan door een speciaal ontworpen matrijs geperst met behulp van een hydraulische pers die een enorme druk kan uitoefenen - vaak tussen 100 en 15.000 ton, afhankelijk van de complexiteit en grootte van het profiel.

Wat dit proces bijzonder waardevol maakt voor de productie van koellichamen, is dat de volledige dwarsdoorsnede tegelijkertijd wordt gevormd wanneer het aluminium door de matrijs gaat. Na het extruderen worden de profielen gekoeld, rechtgetrokken en op de gewenste lengte gesneden.

Voordelen van geëxtrudeerde aluminium koellichamen

Geëxtrudeerde koellichamen bieden verschillende voordelen waardoor ze de voorkeur genieten voor veel toepassingen op het gebied van thermisch beheer:

| Voordeel | Beschrijving |

|---|---|

| Kosteneffectiviteit | Lagere gereedschap- en productiekosten in vergelijking met andere methoden |

| Ontwerpflexibiliteit | Mogelijkheid om complexe doorsneden in één bewerking te maken |

| Goede thermische prestaties | Voldoende voor veel algemene koeltoepassingen |

| Materiaaleigenschappen | Aluminium biedt een uitstekende verhouding tussen warmtegeleiding en gewicht |

| Productiesnelheid | Hoge uitvoersnelheden voor grote volumes |

Als iemand die toezicht heeft gehouden op de productie van duizenden koellichamen, kan ik bevestigen dat het kostenvoordeel vooral significant wordt bij grotere productieruns waarbij de initiële matrijskosten worden afgeschreven over vele eenheden.

Beperkingen van extrusie voor de productie van koellichamen

Ondanks de populariteit heeft het extrusieproces inherente beperkingen waar ingenieurs zich bewust van moeten zijn bij het ontwerpen van koeloplossingen.

Fysieke beperkingen van extrusie

De beeldverhouding1 van lamellen (hoogte/breedte) is beperkt bij extrusie vanwege de fysica van de metaalstroom door de matrijs. Gewoonlijk kan deze verhouding niet groter zijn dan 10:1, wat betekent dat zeer hoge, dunne lamellen moeilijk te produceren zijn via extrusie alleen. Bovendien zijn er minimale diktevereisten - meestal rond de 1,5 mm - om ervoor te zorgen dat het aluminium goed door de matrijs stroomt zonder defecten te veroorzaken.

Prestatieoverwegingen

Hoewel geëxtrudeerde koellichamen in veel toepassingen goed presteren, zijn ze mogelijk niet voldoende voor elektronica met een hoge vermogensdichtheid. De beperkingen van de lamellendichtheid en -dikte hebben een directe invloed op het oppervlak dat beschikbaar is voor warmteafvoer, wat een kritieke factor is voor thermische prestaties.

Alternatieve productiemethoden voor koellichamen

Wanneer extrusie niet voldoet aan de prestatievereisten, zijn er verschillende alternatieve productiemethoden:

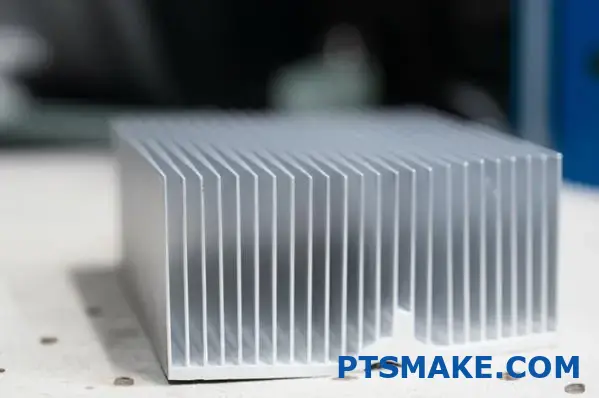

Afgeschuinde koellichamen

Bij skiving worden de lamellen uit een massief blok metaal gesneden (meestal koper of aluminium). Dit proces kan veel dunnere vinnen en hogere vinnen dichtheid dan extrusie, wat resulteert in aanzienlijk betere thermische prestaties. Bij PTSMAKE raden we vaak skived koellichamen aan voor toepassingen waar maximale koeling in een beperkte ruimte vereist is.

Gegoten koellichamen

Bij spuitgieten wordt gesmolten metaal in een matrijsholte gespoten. Deze methode maakt complexere basisgeometrieën mogelijk dan extrusie, maar kan meestal niet dezelfde lamellendichtheid of hoogte-breedteverhoudingen bereiken. Spuitgieten is vooral nuttig als de basis van het koellichaam ingewikkelde kenmerken of montagevoorzieningen moet hebben.

Warmteputten met gelijmde vinnen

Voor toepassingen die extreem hoge prestaties vereisen, bieden warmteputten met gelijmde vinnen een uitstekende oplossing. Bij deze methode worden individueel vervaardigde vinnen op een basisplaat bevestigd, waardoor een zeer hoge vinnendichtheid mogelijk is en desgewenst verschillende materialen voor de basis en vinnen kunnen worden gebruikt.

Het juiste productieproces voor koellichamen selecteren

De keuze tussen geëxtrudeerde en andere typen koellichamen vereist een zorgvuldige afweging van verschillende factoren:

| Factor | Geëxtrudeerde koellichamen | Alternatieve methoden |

|---|---|---|

| Thermische prestaties | Goed voor algemene toepassingen | Superieur voor toepassingen met hoog vermogen |

| Kosten | Lager, vooral bij volume | Hoger, maar gerechtvaardigd door prestaties |

| Complex ontwerp | Beperkt door extrusiebeperkingen | Grotere flexibiliteit |

| Productievolume | Uitstekend voor grote volumes | Sommige alternatieven beter voor laag volume |

| Gewichtsoverwegingen | Lichtgewicht | Vaak zwaarder door materiaal of ontwerp |

De beslissing komt uiteindelijk neer op het afwegen van thermische vereisten tegen budgetbeperkingen. Mijn ervaring is dat veel technici hun thermische oplossingen in eerste instantie overspecifiëren, wat leidt tot onnodige kosten. Omgekeerd onderschatten anderen hun koelbehoeften, wat later leidt tot betrouwbaarheidsproblemen.

Industriële toepassingen voor geëxtrudeerde koellichamen

Geëxtrudeerde aluminium koellichamen vinden hun plaats in tal van industrieën en toepassingen:

- Consumentenelektronica (computers, audioapparatuur)

- LED-verlichtingsarmaturen

- Voedingen en omvormers

- Elektronische onderdelen voor auto's

- Telecommunicatieapparatuur

- Industriële besturingssystemen

Voor deze toepassingen is de balans tussen kosten, prestaties en betrouwbaarheid van geëxtrudeerde koellichamen vaak de optimale oplossing.

Is geëxtrudeerd aluminium warmtebehandelbaar?

Heb je ooit een project ontworpen waarbij je geëxtrudeerd aluminium gebruikte, om je vervolgens af te vragen of je de sterkte kon verbeteren door een warmtebehandeling? Veel ingenieurs komen voor dit dilemma te staan als ze moeten balanceren tussen het gemak van extrusie en de behoefte aan verbeterde mechanische eigenschappen. Als je dit fout doet, kan dit leiden tot defecte onderdelen of onnodige productiekosten.

Ja, geëxtrudeerd aluminium is warmtebehandelbaar, maar alleen als het behoort tot warmtebehandelbare legeringen (2xxx, 6xxx, 7xxx). De legeringen 6061 en 6063, die vaak worden gebruikt voor extrusies, reageren bijzonder goed op warmtebehandelingsprocessen zoals oplossingswarmtebehandeling en veroudering, die hun sterkte-eigenschappen aanzienlijk verbeteren met behoud van de complexe profielen die tijdens de extrusie worden bereikt.

Inzicht in warmtebehandeling voor geëxtrudeerd aluminium

Warmtebehandeling transformeert de microstructuur van aluminiumlegeringen en verbetert hun mechanische eigenschappen door gecontroleerde opwarm- en afkoelcycli. Ik heb gewerkt met aluminium extrusies voor verschillende oplossingen voor thermisch beheer en heb uit de eerste hand gezien hoe de juiste warmtebehandeling het succes van een project kan maken of breken.

Warmtebehandelbare vs. niet-warmtebehandelbare aluminiumlegeringen

Niet alle aluminiumlegeringen reageren hetzelfde op warmtebehandeling. Het onderscheid hangt voornamelijk af van hun chemische samenstelling:

| Gelegeerde serie | Warmtebehandelbaar? | Algemene toepassingen | Primaire legeringselementen |

|---|---|---|---|

| 1xxx (puur) | Geen | Elektrische geleiders, Chemische apparatuur | 99%+ Aluminium |

| 2xxx | Ja | Ruimtevaart, Militair | Koper |

| 3xxx | Geen | Warmtewisselaars, Kookgerei | Mangaan |

| 4xxx | Gedeeltelijk | Lasstaven, Automobiel | Silicium |

| 5xxx | Geen | Scheepvaart, Architectuur | Magnesium |

| 6xxx | Ja | Extrusies, Koellichamen | Magnesium, Silicium |

| 7xxx | Ja | Vliegtuigstructuren, onderdelen onder hoge spanning | Zink |

De 6xxx serie legeringen zijn bijzonder populair voor extrusie omdat ze een uitstekende extrudeerbaarheid combineren met een goede reactie op warmtebehandeling. Op PTSMAKE, we werken vaak met 6061 en 6063 voor op maat geëxtrudeerd aluminium koellichamen, omdat ze een optimale balans van thermische geleidbaarheid en mechanische sterkte na warmtebehandeling.

Het warmtebehandelingsproces voor geëxtrudeerd aluminium

De warmtebehandeling van geëxtrudeerd aluminium bestaat meestal uit drie hoofdfasen:

- Oplossing warmtebehandeling: Het aluminium verhitten tot ongeveer 525°C (980°F) om de legeringselementen op te lossen in een vaste oplossing.

- Doven: Het materiaal snel afkoelen tot kamertemperatuur, meestal in water, om een oververzadigde vaste oplossing te creëren.

- Veroudering: Natuurlijke veroudering bij kamertemperatuur of kunstmatige veroudering bij verhoogde temperaturen (meestal 320-400°F of 160-205°C) om versterkende precipitaten te vormen.

Dit proces verbetert de mechanische eigenschappen aanzienlijk door microscopische precipitaten te creëren die de dislocatiebeweging binnen de kristalstructuur van het aluminium belemmeren.

Invloed van warmtebehandeling op de eigenschappen van geëxtrudeerd aluminium

Warmtebehandeling kan de eigenschappen van geëxtrudeerde aluminium profielen drastisch veranderen. Vaak wordt hun sterkte verdubbeld of zelfs verdrievoudigd ten opzichte van de ongeëxtrudeerde toestand.

Mechanische verbeteringen

Bijvoorbeeld, 6061 aluminium in ongeperste toestand (T1 toestand) heeft een typische treksterkte van ongeveer 18-20 ksi (125-140 MPa). Na de juiste warmtebehandeling tot T6-toestand neemt dit toe tot ongeveer 42-45 ksi (290-310 MPa). Deze sterkteverbetering gaat gepaard met minimale dimensionele veranderingen, waardoor de complexe geometrieën van de dwarsdoorsnede behouden blijven die tijdens het extrusieproces worden bereikt.

Overwegingen met betrekking tot thermische geleidbaarheid

Bij het ontwerpen van geëxtrudeerde aluminium koellichamen is thermische geleidbaarheid net zo belangrijk als mechanische sterkte. Interessant is dat warmtebehandeling een relatief klein effect heeft op warmtegeleiding in vergelijking met de invloed op sterkte. Voor aluminium 6063 neemt het warmtegeleidingsvermogen doorgaans slechts met ongeveer 5-10% af na een warmtebehandeling tot T6, waarbij de uitstekende warmteafvoermogelijkheden behouden blijven.

Uitdagingen bij de warmtebehandeling van geëxtrudeerd aluminium

Hoewel warmtebehandeling aanzienlijke voordelen biedt, is het niet zonder uitdagingen:

Vervorming en vervorming

Lange, dunne extrusies met complexe doorsneden kunnen kromtrekken tijdens de snelle afschrikfase van de warmtebehandeling. In mijn ervaring met het werken met aangepaste koellichaamontwerpen, heeft dit soms extra richtbewerkingen nodig gemaakt of zelfs herontwerpen met meer uniforme wanddiktes om vervorming te minimaliseren.

Ongelijke eigenschappen

Dikkere secties koelen langzamer af tijdens het afschrikken dan dunnere, wat kan leiden tot variaties in mechanische eigenschappen in een complexe extrusie. Voor kritieke toepassingen raden we soms aan om extrusies te ontwerpen met meer uniforme wanddiktes of om nabewerking te overwegen uit plaatmateriaal voor onderdelen die extreem consistente eigenschappen vereisen.

Corrosiebestendigheid

Hoewel warmtebehandeling de sterkte verbetert, kan het soms de corrosiebestendigheid verminderen, vooral in mariene omgevingen. Voor toepassingen waarbij zowel sterkte als corrosiebestendigheid kritisch zijn, is de keuze van de legering extra belangrijk. Soms kan een legering met een iets lagere sterkte en betere corrosie-eigenschappen de betere keuze zijn voor betrouwbaarheid op lange termijn.

Voorkomende warmtebehandelingen voor geëxtrudeerde aluminium koellichamen

Voor thermische managementtoepassingen zoals koellichamen worden vaak verschillende temperatuuraanduidingen gebruikt:

- T4: Oplosgegloeid en natuurlijk verouderd

- T5: Gekoeld na extrusie en kunstmatig verouderd

- T6: Oplosgegloeid en kunstmatig verouderd (biedt de hoogste sterkte)

De T6-toestand heeft vaak de voorkeur voor koellichamen die mechanische spanningen moeten weerstaan met behoud van dimensionale stabiliteit bij hoge bedrijfstemperaturen. De T5-toestand biedt een goed compromis tussen verbeterde sterkte en productiekosten als ultieme sterkte niet vereist is.

Optimaliseren van geëxtrudeerde aluminium koellichamen door warmtebehandeling

Vanuit mijn ervaring met het ontwikkelen van koeloplossingen voor verschillende industrieën, hangt de beslissing om geëxtrudeerde aluminium koellichamen te warmtebehandelen af van verschillende toepassingsspecifieke factoren:

- Bedrijfstemperatuurbereik

- Mechanische belastingen (montagekrachten, trillingen)

- Beperkingen in gewicht en ruimte

- Kostengevoeligheid

- Productievolume

Voor computertoepassingen met hoge prestaties waarbij koellichamen kunnen worden blootgesteld aan aanzienlijke mechanische spanning door montagedruk of schokken en trillingen, bieden warmtebehandelde 6061-T6 extrusies vaak de beste balans tussen thermische prestaties en mechanische betrouwbaarheid.

Waar zijn geëxtrudeerde koelprofielen van gemaakt?

Heb je wel eens naar een heet apparaat gestaard en je afgevraagd wat ervoor zorgt dat het niet smelt? Of misschien heb je wel eens een heatsink vastgehouden en je afgevraagd wat dit lichtgewicht metalen onderdeel nu precies zijn indrukwekkende koelvermogen geeft? Het juiste materiaal kan het verschil betekenen tussen optimale prestaties en een catastrofale thermische storing.

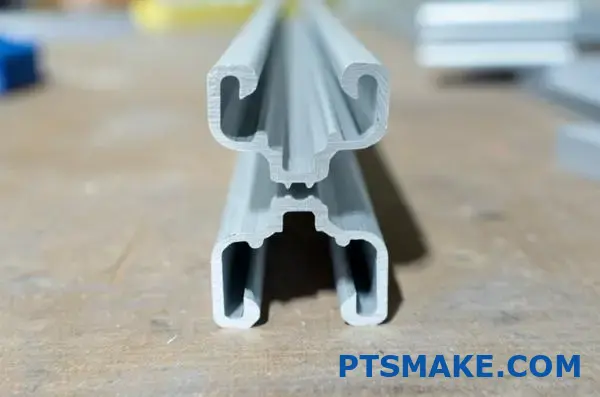

Geëxtrudeerde koelprofielen worden voornamelijk gemaakt van aluminiumlegeringen, waarbij 6063 en 6061 de meest voorkomende keuzes zijn. Deze legeringen bieden een uitstekende balans tussen warmtegeleiding, mechanische sterkte en extrudeerbaarheid. Het aluminium wordt onder druk door een matrijs geperst om de karakteristieke lamellenstructuur van het koelprofiel te creëren die de oppervlakte voor warmteafvoer maximaliseert.

De primaire materialen in geëxtrudeerde koelprofielen

Omdat ik heb gewerkt met oplossingen voor thermisch beheer voor verschillende industrieën, heb ik uit de eerste hand gezien hoe de materiaalkeuze de prestaties van een koelplaat beïnvloedt. De juiste materiaalkeuze is cruciaal voor de balans tussen warmteafvoer en productiebeperkingen.

Aluminium: De standaarddrager

Aluminium domineert de markt voor geëxtrudeerde koelprofielen om verschillende dwingende redenen. Met een warmtegeleidingsvermogen van ongeveer 205-237 W/m-K (afhankelijk van de specifieke legering) voert aluminium warmte efficiënt af van kritieke onderdelen. Wat aluminium bijzonder geschikt maakt voor extrusie, is de uitstekende vervormbaarheid bij hoge temperaturen.

De meest gebruikte aluminiumlegeringen voor geëxtrudeerde koelprofielen zijn onder andere:

| Alloy | Warmtegeleidingsvermogen (W/m-K) | Belangrijkste kenmerken | Typische toepassingen |

|---|---|---|---|

| 6063 | 201-218 | Uitstekende extrudeerbaarheid, goede oppervlakteafwerking | Consumentenelektronica, LED-verlichting |

| 6061 | 167-173 | Betere sterkte, goede bewerkbaarheid | Telecommunicatie, voedingen |

| 6005 | 170-180 | Verbeterde sterkte, matige extrudeerbaarheid | Industriële elektronica, militaire toepassingen |

Waarom 6063 aluminium heatsink extrusies regelt

In de jaren dat ik bij PTSMAKE met thermische oplossingen werk, heb ik gemerkt dat aluminium 6063 bijzonder populair is voor geëxtrudeerde koellichamen. Het magnesium- en siliciumgehalte zorgt voor de perfecte balans van eigenschappen:

- Superieure extrudeerbaarheid: Vloeit uitzonderlijk goed door complexe matrijzen

- Uitstekende thermische prestaties: Een van de hoogste thermische geleidbaarheid in de 6xxx serie

- Aantrekkelijk uiterlijk: Goed bestand tegen anodiseerbehandelingen

- Voldoende sterkte: Voldoende voor de meeste thermische toepassingen

- Kosteneffectiviteit: Zuiniger dan legeringen met hogere prestaties

Deze combinatie maakt 6063 de eerste keuze voor ongeveer 70% van de geëxtrudeerde koelprofielen die we maken.

Alternatieve materialen voor gespecialiseerde toepassingen

Hoewel aluminium overheerst, worden af en toe andere materialen gebruikt voor gespecialiseerde geëxtrudeerde koellichaamtoepassingen:

Koperlegeringen

Koper heeft een superieur warmtegeleidingsvermogen (385-400 W/m-K) in vergelijking met aluminium. Koper extrusies zijn echter minder gebruikelijk vanwege:

- Hogere materiaalkosten (3-4 keer duurder dan aluminium)

- Groter gewicht (koper is ongeveer 3 keer dichter dan aluminium)

- Uitdagend extrusieproces met hogere temperaturen en drukken

Bij PTSMAKE raden we op koper gebaseerde oplossingen meestal alleen aan voor de meest veeleisende thermische toepassingen waarbij het prestatievoordeel het kostenvoordeel rechtvaardigt.

Aluminium-siliciumcarbide (AlSiC) composieten

Voor gespecialiseerde toepassingen die thermische uitzettingscoëfficiënt2 Bij elektronische componenten (vooral in vermogenselektronica) kunnen metaalmatrixcomposieten zoals AlSiC worden gebruikt. Deze materialen combineren aluminium met siliciumcarbide deeltjes om composieten te maken met op maat gemaakte eigenschappen. Deze worden echter zelden geëxtrudeerd en in plaats daarvan meestal geproduceerd via giet- of poedermetallurgieprocessen.

Invloed van het productieproces op materiaaleigenschappen

Het extrusieproces zelf beïnvloedt de uiteindelijke eigenschappen van koelplaatmaterialen. Inzicht in deze effecten helpt ingenieurs om effectievere thermische oplossingen te ontwerpen.

Korrelstructuur en richting

Tijdens extrusie worden aluminiumkorrels langgerekt in de richting van de materiaalstroom, waardoor een anisotrope warmtegeleiding ontstaat. Mijn ervaring is dat dit kan resulteren in warmtegeleidingswaarden die 5-10% hoger zijn in de extrusierichting vergeleken met de dwarsrichting.

Voor kritieke toepassingen houden we rekening met deze richtingsgevoeligheid bij het oriënteren van koelprofielen ten opzichte van warmtebronnen en luchtstromen.

Warmtebehandelingsmogelijkheden

De meeste aluminium koelprofielen ondergaan na extrusie een vorm van warmtebehandeling om de sterkte en stabiliteit te verbeteren:

- T5-temperatuur: Kunstmatig verouderd na extrusie voor matige sterkteverbetering

- T6-temperatuur: Oplosgegloeid en kunstmatig verouderd voor maximale sterkte

Het verschil in warmtegeleiding tussen deze behandelingen is minimaal (meestal minder dan een 5% reductie met een T6 behandeling), terwijl de mechanische eigenschappen aanzienlijk kunnen verbeteren.

Oppervlaktebehandelingen voor betere prestaties

Ruw aluminium koelprofielen ondergaan vaak oppervlaktebehandelingen die zowel de prestaties als het uiterlijk beïnvloeden:

Anodiseren

Anodiseren creëert een gecontroleerde oxidelaag op het aluminiumoppervlak die:

- Verbetert de corrosiebestendigheid

- Biedt elektrische isolatie

- Maakt kleurverven mogelijk

- Vermindert enigszins de thermische geleidbaarheid (meestal 1-3%)

Voor de meeste toepassingen wegen de beschermende voordelen van anodiseren op tegen de kleine vermindering in thermische prestaties. Bij PTSMAKE raden we meestal zwart anodiseren aan voor koelplaten in zichtbare toepassingen, omdat het ook de stralingswarmteoverdracht verbetert door een verhoogde emissiviteit.

Vernikkelen

Voor omgevingen waar corrosiebestendigheid van het grootste belang is, kan vernikkeling worden toegepast. Dit creëert een barrière die het aluminiumsubstraat beschermt, maar gaat gepaard met een bescheiden thermische prestatieverlies door de lagere thermische geleidbaarheid van de plating.

Overwegingen bij materiaalselectie voor specifieke toepassingen

Het optimale koelplaatmateriaal hangt sterk af van de toepassingseisen. In mijn advieswerk met klanten overweeg ik meestal:

Consumentenelektronica

Voor consumentenapparaten waar kosten en gewicht van cruciaal belang zijn, is standaard aluminium 6063 meestal de beste keuze. Het extrusieproces maakt kosteneffectieve productie mogelijk van complexe vinstructuren die koeling maximaliseren in compacte ruimtes.

LED-verlichting

LED toepassingen hebben vaak baat bij 6063 aluminium met zwart anodiseren. De verbeterde emissiviteit helpt bij radiatieve koeling, terwijl de vervormbaarheid van het materiaal ronde of aangepaste extrusies mogelijk maakt die direct integreren met armatuurontwerpen.

Vermogenselektronica

Toepassingen met een hoog vermogen kunnen duurdere materialen rechtvaardigen, zoals 6061-T6 of zelfs oplossingen op basis van koper. De extra kosten worden gecompenseerd door de verbeterde betrouwbaarheid en het vermogen om hogere vermogensdichtheden aan te kunnen in convertor- en omvormertoepassingen.

Automobielelektronica

Omgevingen in de auto-industrie vereisen een uitstekende weerstand tegen trillingen en thermische cycli. Voor deze toepassingen raden we vaak aluminium 6061 aan met de juiste montagemogelijkheden om de zware omstandigheden onder de motorkap aan te kunnen.

Kosten-batenanalyse van materiaalkeuzes

Wanneer ik klanten adviseer over de keuze van het koelplaatmateriaal, benadruk ik altijd het belang van het overwegen van de totale systeemkosten in plaats van alleen de materiaalprijs. Een iets duurdere aluminiumlegering die 10% betere thermische prestaties mogelijk maakt, kan dit mogelijk maken:

- Kleinere totale koelplaat

- Minder ventilatoren nodig of zelfs passieve koeling

- Langere levensduur van onderdelen door lagere bedrijfstemperaturen

- Verbeterde productbetrouwbaarheid

Deze holistische benadering zorgt voor de meest kosteneffectieve oplossing voor de specifieke toepassing in plaats van simpelweg te kiezen voor het goedkoopste beschikbare materiaal.

Hoe warmtebehandeling aluminium extrusies?

Heb je ooit geworsteld met aluminium extrusies die niet sterk genoeg waren voor jouw toepassing? Of afgevraagd waarom sommige aluminium onderdelen bestand zijn tegen hoge belasting terwijl andere buigen of breken? Het verschil ligt vaak in een kritische productiestap die gewoon aluminium verandert in iets buitengewoons.

De warmtebehandeling van aluminiumextrusies bestaat uit drie stappen: warmtebehandeling in oplossing (verhitten tot ongeveer 980°F), afschrikken (snel afkoelen in water) en veroudering (natuurlijk op kamertemperatuur of kunstmatig op 320-400°F). Dit proces verbetert de sterkte en hardheid van hittebehandelbare aluminiumlegeringen zoals 6061 en 6063 aanzienlijk, terwijl de geëxtrudeerde vormen behouden blijven.

De wetenschap achter de warmtebehandeling van aluminiumextrusies

Warmtebehandeling verandert aluminium fundamenteel op microstructureel niveau en verandert relatief zachte geëxtrudeerde profielen in onderdelen met aanzienlijk verbeterde mechanische eigenschappen. Ik heb toezicht gehouden op talloze warmtebehandelingen en de transformatie blijft indruk op me maken.

Precipitatieharding begrijpen

De meest voorkomende warmtebehandeling voor aluminium extrusies bestaat uit precipitatieharden (ook wel verouderen genoemd). Dit proces werkt omdat bepaalde aluminiumlegeringen elementen bevatten zoals koper, magnesium en silicium die een verschillende oplosbaarheid hebben in aluminium bij verschillende temperaturen.

Tijdens oplossingswarmtebehandeling lossen deze legeringselementen op in de aluminiummatrix. Afschrikken "vergrendelt" deze elementen op hun plaats, waardoor een onstabiele oververzadigde oplossing ontstaat. Tijdens veroudering vormen deze elementen microscopische precipitaten die de dislocatiebeweging binnen de kristalstructuur blokkeren, waardoor het materiaal aanzienlijk sterker wordt.

Warmtebehandelbare vs. niet-warmtebehandelbare aluminiumlegeringen

Niet alle aluminiumlegeringen reageren op warmtebehandeling. Het vermogen hangt volledig af van hun chemische samenstelling:

| Gelegeerde serie | Warmtebehandelbaar? | Gemeenschappelijke extrusietoepassingen |

|---|---|---|

| 1xxx (puur) | Geen | Elektrische geleiders, decoratieve afwerking |

| 2xxx | Ja | Ruimtevaartonderdelen, toepassingen met hoge sterkte |

| 3xxx | Geen | Warmtewisselaars, bouwkundige toepassingen |

| 4xxx | Gedeeltelijk | Lasstaven (zelden geëxtrudeerd) |

| 5xxx | Geen | Mariene toepassingen, architecturale producten |

| 6xxx | Ja | Structurele onderdelen, koellichamen, architecturale profielen |

| 7xxx | Ja | Ruimtevaartstructuren, hoogwaardige toepassingen |

De legeringen uit de 6xxx-reeks, vooral 6061 en 6063, zijn de werkpaarden van de aluminiumextrusie-industrie. Deze legeringen bevatten magnesium en silicium, die tijdens de warmtebehandeling versterkende Mg₂Si precipitaten vormen.

Het warmtebehandelingsproces stap voor stap

Bij PTSMAKE volgen we een zorgvuldig gecontroleerd warmtebehandelingsproces voor aluminium extrusies dat bestaat uit drie kritische fasen:

1. Oplossing warmtebehandeling

In deze eerste fase worden de aluminium extrusies verwarmd tot ongeveer 525°C (980°F) en voldoende lang op deze temperatuur gehouden (meestal 1-2 uur, afhankelijk van de dikte van de doorsnede). Hierdoor lossen de legeringselementen op in een vaste oplossing in de aluminiummatrix.

De temperatuurregeling moet nauwkeurig zijn - te laag en niet alle precipitaten lossen op; te hoog en het aluminium kan gedeeltelijk smelten en onherstelbare schade veroorzaken. Daarom gebruiken professionele warmtebehandelingsfaciliteiten computergestuurde ovens met meerdere temperatuurcontrolepunten.

2. Doven

Na de warmtebehandeling moeten de extrusies snel worden afgekoeld tot kamertemperatuur, meestal in water. Dit "bevriest" de legeringselementen op hun plaats, waardoor een oververzadigde vaste oplossing ontstaat.

Afschrikken is misschien wel de meest kritische stap, omdat het snel genoeg moet gebeuren om te voorkomen dat de legeringselementen grove precipitaten vormen, die het versterkingspotentieel zouden verminderen. Voor complexe extrusies moet het afschrikproces zorgvuldig worden beheerd om vervorming tot een minimum te beperken.

Mijn ervaring is dat het meest voorkomende probleem tijdens het afschrikken kromtrekken is, vooral bij lange, dunwandige extrusies. Om dit tegen te gaan, gebruiken we soms opspanmiddelen om tijdens het afschrikken recht te blijven of om na het afschrikken recht te trekken.

3. Veroudering

De laatste stap is het verouderen, wat in twee varianten kan:

- Natuurlijke veroudering: Treedt op bij kamertemperatuur gedurende dagen of weken

- Kunstmatige veroudering: Vindt plaats bij verhoogde temperaturen (meestal 320-400°F of 160-205°C) gedurende enkele uren.

Kunstmatige veroudering versnelt de vorming van versterkende precipitaten en produceert over het algemeen een hogere sterkte dan natuurlijke veroudering. De tijd en temperatuur van kunstmatige veroudering bepalen de uiteindelijke eigenschappen - hogere temperaturen resulteren meestal in snellere veroudering maar mogelijk in een lagere pieksterkte.

Voor 6061 extrusies zou een typische kunstmatige verouderingscyclus 8 uur bij 350°F (177°C) kunnen zijn om T6 te bereiken. De exacte parameters variëren echter op basis van de dikte van de doorsnede en de gewenste eigenschappen.

Gemeenschappelijke temperatuuraanduidingen voor aluminiumextrusies

Het warmtebehandelingsproces resulteert in verschillende temperatuuraanduidingen die de toestand van het materiaal aangeven:

| Temper | Beschrijving | Typische eigenschappen in vergelijking met niet-geëxtrudeerd |

|---|---|---|

| F | Zoals gefabriceerd | Basislijn (geen gecontroleerde eigenschappen) |

| T1 | Gekoeld uit extrusie en natuurlijk gerijpt | Bescheiden krachttoename |

| T4 | Oplosgegloeid en natuurlijk verouderd | Aanzienlijke sterktestijging, goede vervormbaarheid |

| T5 | Gekoeld na extrusie en kunstmatig verouderd | Goede sterkte, economisch proces |

| T6 | Oplosgegloeid en kunstmatig verouderd | Maximale sterkte en hardheid |

| T651 | T6 + stressverlichting door stretchen | Verbeterde rechtheid, verminderde interne spanning |

T6 is de meest voorkomende hardheid voor structurele en hoogwaardige toepassingen, omdat het de hoogste sterkte biedt. Voor 6061 aluminium kan warmtebehandeling de vloeigrens verhogen van ongeveer 8 ksi (55 MPa) in de ongeëxtrudeerde toestand tot ongeveer 35 ksi (240 MPa) in de T6 toestand - een opmerkelijke verbetering.

Uitdagingen en overwegingen bij de warmtebehandeling van aluminiumextrusies

Hoewel warmtebehandeling aanzienlijke voordelen biedt, brengt het ook een aantal uitdagingen met zich mee die zorgvuldig beheer vereisen:

Vervormingsregeling

De snelle temperatuurschommelingen tijdens de warmtebehandeling kunnen kromtrekken veroorzaken, vooral bij complexe of asymmetrische profielen. Bij PTSMAKE hebben we verschillende strategieën ontwikkeld om vervorming te minimaliseren:

- Gebruik van ondersteunende armaturen tijdens warmtebehandeling

- Waar mogelijk extrusies ontwerpen met uniforme wanddiktes

- Opnemen van richtbewerkingen na warmtebehandeling

- Toepassen van de T651-toestand (strekken na warmtebehandeling) voor kritische rechtheidseisen

Maatveranderingen

Warmtebehandeling kan lichte dimensionale veranderingen veroorzaken in aluminium extrusies. Gewoonlijk groeien 6061 en 6063 extrusies met ongeveer 0,1-0,3% tijdens de warmtebehandeling. Voor precisietoepassingen houden we rekening met deze groei in het ontwerp of voeren we nabewerkingen uit na de warmtebehandeling.

Overwegingen voor oppervlakteafwerking

Oploswarmtebehandeling en afschrikken kunnen het uiterlijk van het oppervlak van aluminiumextrusies beïnvloeden. Een goede reiniging vóór de warmtebehandeling is essentieel om vlekken te voorkomen. Daarnaast kunnen de temperatuur en de waterkwaliteit tijdens het afschrikken het uiteindelijke uiterlijk van het oppervlak aanzienlijk beïnvloeden.

Voor architecturale toepassingen waarbij het uiterlijk van cruciaal belang is, raden we vaak aan om na de warmtebehandeling te anodiseren voor een consistente, aantrekkelijke afwerking die ook bescherming biedt tegen corrosie.

Warmtebehandeling optimaliseren voor specifieke toepassingen

Verschillende toepassingen vereisen verschillende benaderingen van warmtebehandeling:

Structurele onderdelen

Voor structurele toepassingen is het maximaliseren van de sterkte meestal de prioriteit. Een volledige T6 warmtebehandeling biedt de hoogste sterkte en is over het algemeen de extra bewerkingskosten waard voor onderdelen die cruciaal zijn voor de veiligheid.

Toepassingen voor thermisch beheer

Voor Geëxtrudeerd aluminium koellichaam toepassingen is de keuze van de warmtebehandeling een afweging tussen mechanische eisen en thermische geleidbaarheid. Hoewel warmtebehandeling het warmtegeleidingsvermogen licht verlaagt (met ongeveer 5-10%), wegen de verbeterde mechanische eigenschappen vaak op tegen dit nadeel voor toepassingen die montagesterkte vereisen of gebruik in omgevingen met hoge trillingen.

Kostengevoelige toepassingen

Als de kosten een grote rol spelen, biedt de T5-toestand (afkoeling na extrusie gevolgd door kunstmatige veroudering) een goed compromis. Het slaat de warmtebehandelings- en afschrikstappen over terwijl het nog steeds een significante verbetering in sterkte geeft ten opzichte van de toestand zoals geëxtrudeerd.

Kwaliteitscontrole in warmtebehandeling voor aluminiumextrusie

Consistente kwaliteit in warmtebehandeling vereist rigoureuze controle en tests:

- Hardheid testen biedt een snelle controle van de effectiviteit van de warmtebehandeling

- Trekproeven bevestigt dat mechanische eigenschappen voldoen aan de specificaties

- Elektrische geleidbaarheidsmetingen kan indirect de juiste warmtebehandeling verifiëren

- Metallografisch onderzoek onthult microstructurele kenmerken

Bij PTSMAKE voeren we regelmatig audits uit van onze warmtebehandelingsprocessen om consistentie en naleving van standaarden zoals AMS-H-6088 en ASTM B597 te garanderen.

De toekomst van warmtebehandeling voor aluminiumextrusie

Warmtebehandelingstechnologie blijft zich ontwikkelen, met verschillende veelbelovende ontwikkelingen:

- Computermodellering om vervorming te voorspellen en het ontwerp van opspanningen te optimaliseren

- Ovens onder gecontroleerde atmosfeer voor een betere oppervlaktekwaliteit

- Blusmiddelen die verder gaan dan water met aangepaste koelsnelheden voor minder vervorming

- Precieze verouderingstechnieken voor aangepaste eigendomsprofielen

Deze vooruitgang maakt het mogelijk om steeds complexere extrusies te warmtebehandelen met een betere dimensionale controle en consistentere eigenschappen.

Welk materiaal is het beste voor een koellichaam?

Heb je ooit gezien hoe je apparaat vertraagde of uitschakelde door oververhitting? De frustratie van thermische throttling kan zowel productiviteit als gaming-ervaringen ruïneren. Het verkeerde koellichaammateriaal kiezen voor je toepassing is als een mes meenemen naar een vuurgevecht - het kan de thermische belasting gewoon niet aan wanneer je die het hardst nodig hebt.

Aluminium is over het algemeen het beste materiaal voor de meeste koellichamen, met name geëxtrudeerde aluminium koellichamen die gebruik maken van legeringen zoals 6063 en 6061. Hoewel koper een superieure thermische geleiding biedt (ongeveer 1,7 keer beter dan aluminium), biedt aluminium de optimale balans tussen thermische prestaties, gewicht, kosteneffectiviteit en productiemogelijkheden voor de meeste koeltoepassingen.

Materialen voor koellichamen vergelijken: De juiste keuze maken

Bij het evalueren van koellichaammaterialen bepalen verschillende eigenschappen hun effectiviteit in thermisch managementtoepassingen. Ik heb in de loop der jaren met talloze thermische oplossingen gewerkt en inzicht in deze fundamentele eigenschappen is essentieel om weloverwogen beslissingen te kunnen nemen.

Thermische geleidbaarheid: De basis van warmteoverdracht

Thermische geleidbaarheid meet het vermogen van een materiaal om warmte te geleiden, uitgedrukt in watt per meter-Kelvin (W/m-K). Deze eigenschap is misschien wel het meest kritisch voor de prestaties van een koellichaam:

| Materiaal | Warmtegeleidingsvermogen (W/m-K) | Relatieve prestaties |

|---|---|---|

| Koper | 385-400 | Uitstekend (Benchmark) |

| Aluminium | 167-237 (varieert per legering) | Goed (40-60% van koper) |

| Aluminiumlegering 6063 | 201-218 | Zeer goed voor aluminium |

| Aluminiumlegering 6061 | 167-173 | Goed voor aluminium |

| Koolstofvezelcomposieten | 20-500 (richtingafhankelijk) | Variabele |

| Roestvrij staal | 12-45 | Slecht |

Koper is duidelijk de beste warmtegeleider, maar dit is slechts één factor in de complexe materiaalselectie van koellichamen.

Overwegingen met betrekking tot dichtheid en gewicht

De dichtheid van een koellichaammateriaal heeft een directe invloed op het uiteindelijke productgewicht, wat cruciaal kan zijn voor toepassingen zoals laptops, mobiele apparaten of ruimtevaartonderdelen:

- Koper: ~8,96 g/cm³

- Aluminium: ~2,70 g/cm³

- Koolstofcomposieten: ~1,5-2,0 g/cm³

Bij PTSMAKE heb ik projecten gezien waarbij het overschakelen van koper naar aluminium het gewicht van het koellichaam met meer dan 65% verminderde, terwijl nog steeds aan de thermische vereisten werd voldaan na het optimaliseren van het ontwerp. Deze gewichtsbesparing kan cruciaal zijn voor draagbare elektronica en toepassingen waarbij het totale systeemgewicht van belang is.

Kosteneffectiviteit en productieoverwegingen

De materiaalkosten hebben een grote invloed op de prijs van het eindproduct. Koper kost doorgaans 3 tot 4 keer meer dan aluminium, waardoor het onbetaalbaar is voor veel massatoepassingen. Naast de grondstofkosten variëren ook de fabricageprocessen in complexiteit en kosten, afhankelijk van het materiaal:

- Aluminium: Uitstekende extrudeerbaarheid, gemakkelijk machinaal te bewerken en goede spuitgiet-eigenschappen.

- Koper: Moeilijker te extruderen, vereist meer energie om te bewerken en vereist vaak extra verwerking

- Composieten: Vereisen over het algemeen gespecialiseerde productietechnieken

Aluminium: De standaarddrager voor geëxtrudeerde koellichamen

Aluminium is om verschillende redenen het belangrijkste materiaal geworden voor geëxtrudeerde koellichamen.

Het voordeel van aluminium

De 6000-serie aluminiumlegeringen (met name 6063 en 6061) bieden een uitstekende balans van eigenschappen waardoor ze ideaal zijn voor koellichaamtoepassingen:

- Uitstekende extrudeerbaarheid: Creëert complexe vingeometrieën die het oppervlak vergroten

- Goede thermische geleidbaarheid: Voldoende voor de meeste toepassingen

- Lage dichtheid: Ongeveer een derde van het gewicht van koper

- Corrosiebestendigheid: Vormt op natuurlijke wijze een beschermende oxidelaag

- Kosteneffectiviteit: Zowel in grondstof- als in verwerkingskosten

- Opties voor oppervlakteafwerking: Gemakkelijk te anodiseren om het uiterlijk en de duurzaamheid te verbeteren

Het extrusieproces maakt het mogelijk om complexe dwarsdoorsneden te maken die alleen al door machinale bewerking onbetaalbaar zouden zijn. Dit geeft aluminium koellichamen een aanzienlijk voordeel in de cruciale oppervlakte-volumeverhouding die bepalend is voor de koelefficiëntie.

Selectie van aluminiumlegering voor koellichamen

Niet alle aluminiumlegeringen zijn gelijk als het gaat om prestaties van koellichamen:

| Alloy | Belangrijkste kenmerken | Beste toepassingen |

|---|---|---|

| 6063 | Hogere thermische geleidbaarheid, uitstekende extrudeerbaarheid, betere oppervlakteafwerking | Consumentenelektronica, LED-verlichting, algemene koeling |

| 6061 | Hogere sterkte, goede bewerkbaarheid, iets lagere thermische geleidbaarheid | Structurele koellichamen, omgevingen met hoge trillingen, auto's |

| 1050 | Zeer hoge zuiverheid (99,5% Al), uitstekende thermische geleidbaarheid, lagere sterkte | Puur thermische toepassingen waarbij sterkte niet kritisch is |

De optimale keuze hangt af van de vereisten en beperkingen van uw specifieke toepassing.

Koper: Superieure prestaties tegen een prijs

Ondanks de dominantie van aluminium blijft koper het voorkeursmateriaal voor hoogwaardige thermische managementtoepassingen waarbij kosten en gewicht van secundair belang zijn.

Wanneer koper zinvol is

Koperen koellichamen leveren superieure thermische prestaties in verschillende scenario's:

- Toepassingen met hoge warmtestroom: Bij geconcentreerde warmtebronnen die aanzienlijke thermische energie genereren in een klein gebied

- Ontwerpen met beperkte ruimte: Wanneer het beschikbare volume voor het koellichaam zeer beperkt is

- Prestatiekritische systemen: Waar thermische prestaties absolute prioriteit hebben boven kosten en gewicht

- Dampkamers en heatpipes: Waar de superieure thermische geleidbaarheid van koper een efficiënte warmteverspreiding mogelijk maakt

De beperkingen van koper

Ondanks de thermische voordelen heeft koper belangrijke nadelen die een wijdverspreide toepassing beperken:

- Gewicht: Koperen koellichamen zijn ongeveer drie keer zwaarder dan gelijkwaardige aluminium ontwerpen.

- Uitdagingen bij de productie: Moeilijker te extruderen en te bewerken dan aluminium

- Zorgen over oxidatie: Ontwikkelt na verloop van tijd een patina dat de thermische prestaties kan beïnvloeden

- Kostpremie: Aanzienlijk duurder in zowel grondstoffen als verwerking

Mijn ervaring bij PTSMAKE is dat we koperen koellichamen meestal reserveren voor gespecialiseerde toepassingen waarbij de prestatie-eisen de extra kosten en het gewicht rechtvaardigen.

Hybride en geavanceerde materialen: Het beste van twee werelden

Modern thermisch beheer maakt vaak gebruik van hybride benaderingen die verschillende materialen combineren om prestaties, kosten en gewicht te optimaliseren.

Aluminium-koper hybriden

Een effectieve aanpak maakt gebruik van een aluminium basis voor de bulkstructuur met koperen inzetstukken op kritieke warmteoverdrachtspunten. Dit zorgt voor:

- Verbeterde thermische prestaties waar dat het belangrijkst is

- Lager totaalgewicht dan een volledig koperen oplossing

- Betere kosteneffectiviteit dan zuiver koper

- Gerichte prestatieoptimalisatie

Geavanceerde materiaaloplossingen

Naast traditionele metalen zijn er verschillende geavanceerde materialen die veelbelovend zijn voor gespecialiseerde koellichaamtoepassingen:

- Aluminium-siliciumcarbide (AlSiC): Metaalmatrixcomposieten met aanpasbare thermische uitzettingscoëfficiënten voor een betere combinatie met halfgeleiders

- Koolstofvezel composieten: Lichtgewicht met potentieel hoge thermische geleidbaarheid

- Op grafiet gebaseerde materialen: Uitstekende vlakke warmtegeleiding voor het verspreiden van warmte over oppervlakken

- Diamant-koper composieten: Extreem hoge thermische geleidbaarheid voor toepassingen met ultrahoge prestaties

Deze materialen hebben meestal een hogere prijs en zijn voorbehouden aan gespecialiseerde toepassingen met unieke vereisten.

Toepassingsspecifieke materiaalselectie

Het optimale koellichaammateriaal varieert aanzienlijk afhankelijk van de toepassing:

Consumentenelektronica

Voor laptops, desktops en consumentenapparaten domineert geëxtrudeerd aluminium (meestal 6063) vanwege de uitstekende balans tussen de eigenschappen:

- Voldoende thermische prestaties

- Lichtgewicht kenmerken

- Kosteneffectiviteit

- Schaalbaarheid productie

Krachtig computergebruik

Spelsystemen, werkstations en servers worden vaak gebruikt:

- Aluminium voor grotere koellichamen en vinnen arrays

- Koperen voetstukken of dampkamers voor direct CPU/GPU-contact

- Hybride ontwerpen die het materiaalgebruik optimaliseren op basis van thermische vereisten

Industriële elektronica

Vermogenselektronica, omvormers en motoraandrijvingen maken meestal gebruik van:

- Geëxtrudeerd aluminium (6061 of 6063) voor de meeste toepassingen

- Koper voor toepassingen met hoge vermogensdichtheid

- AlSiC voor toepassingen die een aanpassing aan de thermische uitzetting vereisen

LED-verlichting

De groeiende LED-industrie vertrouwt sterk op aluminium koellichamen omdat:

- De thermische vereisten zijn matig in vergelijking met computers

- Gewicht beïnvloedt armatuurontwerp en installatie

- Kostengevoeligheid is hoog in concurrerende verlichtingsmarkten

- Extrusie maakt ontwerpintegratie met optische en montagefuncties mogelijk

De juiste materiaalkeuze maken

Wanneer ik klanten adviseer over de materiaalkeuze van koellichamen, adviseer ik een systematische aanpak:

- Thermische vereisten definiëren: Maximale componententemperatuur, omgevingsomstandigheden en warmtebelasting

- Beperkingen identificeren: Ruimtebeperkingen, gewichtsbeperkingen en budgetparameters

- Overweeg productiemethoden: Extrusie, machinale bewerking, spuitgieten of additieve productie

- Evalueer de totale systeemprestaties: Niet alleen thermische geleidbaarheid, maar de algehele effectiviteit van thermische oplossingen

- Houd rekening met levenscyclusoverwegingen: Betrouwbaarheidsvereisten, gebruiksomgeving en verwachte levensduur

Deze gestructureerde aanpak zorgt ervoor dat het geselecteerde materiaal niet alleen voldoet aan de thermische vereisten, maar ook afgestemd is op praktische productie-, kosten- en toepassingsbeperkingen.

Uiteindelijk, terwijl koper op papier een superieure thermische geleiding biedt, maken de uitgebalanceerde eigenschappen van aluminium het beste koellichaammateriaal voor de overgrote meerderheid van toepassingen. De sleutel is het begrijpen van uw specifieke vereisten en beperkingen om een weloverwogen beslissing te nemen die de prestaties optimaliseert binnen uw praktische beperkingen.

Hoe verhouden de prestaties van geëxtrudeerd aluminium koellichamen zich tot die van beklede versies?

Hebt u ooit geworsteld met de keuze tussen geëxtrudeerde en gevormde koellichamen voor uw thermisch beheer? De verkeerde keuze kan leiden tot oververhitte componenten, een kortere levensduur van het product of onnodige kosten in uw ontwerpen. Veel ingenieurs worden met dit dilemma geconfronteerd zonder echt inzicht te hebben in de prestatieverschillen tussen deze twee productiemethoden.

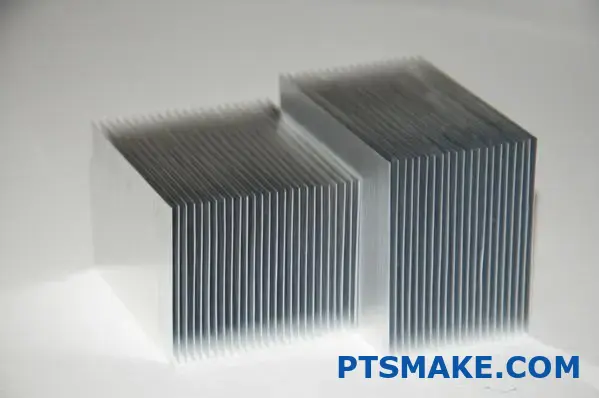

Geëxtrudeerde aluminium koellichamen bieden over het algemeen goede thermische prestaties tegen lagere kosten, terwijl geskiste versies superieure koelingsefficiëntie bieden in toepassingen met hoge dichtheid. Geëxtrudeerde koellichamen zijn beperkt door de lamellendichtheid en dikte (minimaal ~1,5 mm dikte, 10:1 hoogte-breedteverhouding), terwijl koellichamen met skived veel dunnere lamellen (tot 0,2 mm) en een hogere lamellendichtheid kunnen bereiken voor een betere warmteafvoer.

Het verschil in productie: Extruderen vs. Skiving

Inzicht in de fabricageprocessen achter deze typen koellichamen biedt een cruciaal inzicht in hun prestatieverschillen. Ik heb met beide technologieën gewerkt voor verschillende koeltoepassingen en ik kan bevestigen dat de productiemethode een aanzienlijke invloed heeft op de uiteindelijke thermische prestaties.

Basisprincipes van het extrusieproces

Bij aluminiumextrusie worden verwarmde aluminium billets (meestal legering 6063 of 6061) door een vormmatrijs geduwd om een doorlopend profiel te maken. Dit proces, dat wordt uitgevoerd bij temperaturen rond de 427-496°C (800-925°F), dwingt het aluminium om de vorm van de matrijsopening aan te nemen.

De belangrijkste beperkingen van extrusie hebben een directe invloed op de thermische prestaties:

- Dikte van de vinnen: Praktische beperkingen maken vinnen dunner dan 1,5 mm meestal onmogelijk.

- Beeldverhoudingsgrenzen: De hoogte-breedteverhouding van de lamellen mag over het algemeen niet groter zijn dan 10:1.

- Beperkingen vinafstand: De minimale afstand tussen de lamellen wordt beperkt door de sterkte van de matrijs en de metaalstroom.

Deze beperkingen hebben een directe invloed op het oppervlak dat beschikbaar is voor warmteafvoer, wat een primaire factor is voor koelingsefficiëntie.

Skiving-technologie uitgelegd

Skiving heeft een fundamenteel andere benadering. Dit proces maakt gebruik van precisiesnijgereedschap om dunne lamellen van een massief metalen blok af te schaven. Stel je voor dat je een appel in een ononderbroken spiraal schilt - skiving werkt op dezelfde manier, maar met een veel grotere precisie.

Het skivingproces biedt verschillende voordelen:

- Ultradunne vinnen: Kan lamellendiktes tot 0,2 mm bereiken

- Hogere vindichtheid: Kan veel meer vinnen in dezelfde ruimte plaatsen

- Betere materiaalopties: Werkt goed met koper en aluminium

- Groter oppervlak: Creëert aanzienlijk meer oppervlakte per volume-eenheid

Het resultaat is een koellichaam met aanzienlijk meer koeloppervlak, wat zich direct vertaalt in betere thermische prestaties.

Vergelijking van thermische prestaties

Bij het evalueren van de effectiviteit van koellichamen helpen verschillende meetmethoden om het verschil tussen geëxtrudeerde en geskived versies te kwantificeren:

| Prestatie Factor | Geëxtrudeerd aluminium | Afgeschuind aluminium | Voordeel |

|---|---|---|---|

| Thermische weerstand | 0,5-2,0°C/W (typisch) | 0,2-0,8°C/W (typisch) | Afgeschuind (40-60% lager) |

| Verhouding oppervlakte | Basisniveau | 2-3× hoger | Afgeschuind |

| Vin dichtheid | 5-10 vinnen per inch | Tot 30+ vinnen per inch | Afgeschuind |

| Materiaalgebruik | Goed | Uitstekend | Afgeschuind |

Het verschil in thermische weerstand is bijzonder belangrijk - een lagere thermische weerstand betekent een efficiëntere warmteoverdracht van het onderdeel naar de omgevingslucht. Dit kan leiden tot koelere componenttemperaturen of de mogelijkheid om meer warmte af te voeren in dezelfde ruimte.

Prestatietests in de echte wereld

In gecontroleerde tests die we op PTSMAKE hebben uitgevoerd, presteert een aluminium koellichaam met skived aluminium doorgaans 30-50% beter dan een geëxtrudeerde versie van vergelijkbare grootte in scenario's met natuurlijke convectie. Het verschil in prestatie wordt iets kleiner bij geforceerde convectie (met ventilatoren), maar de geslepen koellichamen behouden een aanzienlijk voordeel.

Bijvoorbeeld, in één test met een 50W warmtebron:

- Geëxtrudeerd koellichaam: Onderdeel bereikt 85°C

- Afgeschermd koellichaam (zelfde voetafdruk): Onderdeel gehandhaafd op 65°C

Dit verschil van 20°C kan kritisch zijn voor de betrouwbaarheid en prestaties van elektronische componenten.

Kosten-batenanalyse

Ondanks de duidelijke voordelen op het gebied van thermische prestaties van koellichamen met afgeronde hoeken, worden beslissingen in de praktijk vaak genomen op basis van kostenoverwegingen. Hier ziet u hoe de twee opties zich in economisch opzicht tot elkaar verhouden:

Productiekostenfactoren

Geëxtrudeerde aluminium koellichamen profiteren van:

- Lagere gereedschapskosten (matrijskosten variëren van $1.000-10.000 afhankelijk van complexiteit)

- Hogere productiesnelheden

- Minder materiaalafval

- Meer volwassen, algemeen beschikbare productietechnologie

Afgeschuinde koellichamen zijn hierbij betrokken:

- Meer gespecialiseerde apparatuur

- Langzamere productiesnelheden

- Hogere nauwkeurigheidseisen

- Complexer productieproces

In het algemeen kunnen geëxtrudeerde koellichamen 40-60% minder kosten dan vergelijkbare geskived versies wanneer ze in serie worden geproduceerd. Dit kostenverschil moet worden afgewogen tegen de prestatievoordelen.

Wanneer elke technologie zinvol is

Op basis van mijn ervaring met het helpen van klanten bij het kiezen van de juiste koeloplossing, adviseer ik:

Kies voor geëxtrudeerde aluminium koellichamen wanneer:

- Budgettaire beperkingen zijn aanzienlijk

- Thermische eisen zijn matig

- De productievolumes zijn hoog

- De toepassing maakt grotere koellichaamafmetingen mogelijk

- Natuurlijke convectie is voldoende

Kies voor afgeschermde koellichamen wanneer:

- Thermische prestaties zijn kritisch

- Beperkte ruimte

- De temperatuur van onderdelen moet zo laag mogelijk worden gehouden

- Toepassingen met hoge vermogensdichtheid vereisen maximale koeling

- Gewicht moet worden geoptimaliseerd ten opzichte van thermische prestaties

Toepassingsspecifieke overwegingen

Verschillende industrieën en toepassingen hebben unieke vereisten die de voorkeur kunnen geven aan de ene technologie boven de andere:

Consumentenelektronica

Voor laptops, tablets en mobiele apparaten zijn koellichamen met een dun profiel vaak de beste keuze vanwege de beperkte ruimte, ondanks de hogere kosten. Dankzij het dunne profiel en de hoge koelingsefficiëntie kunnen ontwerpers slankere apparaten maken zonder afbreuk te doen aan de prestaties.

Vermogenselektronica

Voor voedingen, motoraandrijvingen en industriële elektronica bieden geëxtrudeerde koellichamen vaak voldoende koeling tegen lagere kosten. De mogelijkheid om extrusieprofielen op maat te maken met montagefuncties en integratiepunten voegt waarde toe die verder gaat dan pure thermische prestaties.

LED-verlichting

LED toepassingen hebben meestal baat bij geëxtrudeerde aluminium koellichamen. De gematigde warmtebelasting, gecombineerd met de behoefte aan kosteneffectieve koeling over relatief grote oppervlakken, spelen in op de sterke punten van extrusie. Bovendien kunnen extrusies functies bevatten voor de montage van optische componenten en mechanische bevestiging.

Telecommunicatie

In telecomapparatuur, waar betrouwbaarheid van het grootste belang is en de ruimte vaak beperkt is, zorgen koellichamen met afgeronde hoeken voor de nodige koeldichtheid. De hogere initiële kosten worden gecompenseerd door een betere betrouwbaarheid en dichtheid van de apparatuur.

Hybride benaderingen en optimalisatie

In sommige gevallen combineert de beste oplossing elementen van beide technologieën:

Optimalisatie van basis en vin

Een veelgebruikte benadering maakt gebruik van een geëxtrudeerde basis met afgeschuinde vinnen op kritieke plaatsen. Deze hybride benadering:

- Verlaagt de totale kosten in vergelijking met volledig geskived oplossingen

- Biedt verbeterde koeling waar dat het meest nodig is

- Behoudt productie-efficiëntie voor minder kritieke functies

Oppervlaktebehandelingen en -verbeteringen

Zowel geëxtrudeerde als geskeletteerde koellichamen kunnen hier hun voordeel mee doen:

- Anodiseren (verbetert de emissiviteit en corrosiebestendigheid)

- Oppervlaktebewerking (verbetert vlakheid voor betere thermische interface)

- Geavanceerde coatings (gespecialiseerde oplossingen voor extreme omgevingen)

Deze behandelingen kunnen de prestatiekloof tussen de technologieën in specifieke toepassingen verkleinen.

De juiste beslissing nemen voor uw toepassing

Wanneer ik klanten help bij het kiezen tussen geëxtrudeerde en geskived koellichamen, raad ik aan deze factoren in overweging te nemen:

- Thermische vereisten: Bereken de warmtelast en de maximaal toegestane temperatuurstijging

- Ruimtebeperkingen: Bepaal het beschikbare volume voor de thermische oplossing

- Budgetparameters: De initiële kosten en de levensduur begrijpen

- Productievolume: Bedenk hoe kwantiteit de productie-economie beïnvloedt

- Betrouwbaarheid: De gevolgen van een storing in het thermisch beheer beoordelen

Door deze factoren methodisch te evalueren, kunt u bepalen of de superieure thermische prestaties van koellichamen met skirts de hogere kosten voor uw specifieke toepassing rechtvaardigen.

In veel gevallen bieden geëxtrudeerde aluminium koellichamen de beste waarde voor gemiddelde koelbehoeften, terwijl skived versies superieure prestaties bieden voor veeleisende uitdagingen op het gebied van thermisch beheer waarbij ruimte en gewicht belangrijke overwegingen zijn.

Wat zijn de kostenvoordelen van het kiezen van geëxtrudeerde aluminium koellichamen?

Worstelt u met het in evenwicht brengen van uw budget met effectieve oplossingen voor thermisch beheer? Bij het koelen van kritieke componenten kan de keuze tussen verschillende koellichaamtechnologieën het verschil betekenen tussen onnodig geld uitgeven aan te geavanceerde oplossingen of het risico lopen op thermische storingen door onvoldoende koeling. De juiste beslissing kan zowel de projectkosten als de betrouwbaarheid op lange termijn aanzienlijk beïnvloeden.

Geëxtrudeerde aluminium koellichamen bieden aanzienlijke kostenvoordelen door de lagere initiële investering in gereedschap, de verminderde complexiteit van de productie en de uitstekende prijs-prestatieverhouding. Het extrusieproces maakt kosteneffectieve productie van complexe koelprofielen in één enkele bewerking mogelijk, waardoor dure secundaire bewerking overbodig wordt terwijl de goede thermische prestaties behouden blijven dankzij de uitstekende verhouding tussen warmtegeleiding en gewicht van aluminium.

De economie van de productie van geëxtrudeerde aluminium koellichamen

Het extrusieproces is een van de meest economische methoden voor het produceren van effectieve oplossingen voor thermisch beheer. Ik heb mijn hele carrière gewerkt met verschillende koeltechnologieën en ik heb steeds gezien dat geëxtrudeerde aluminium koellichamen een uitzonderlijke waarde leveren in verschillende toepassingen.

Kosteneffectief productieproces

Bij aluminiumextrusie worden verwarmde aluminium knuppels door een gevormde matrijs geduwd om het koellichaamprofiel te maken. Deze eenvoudige productiemethode biedt verschillende economische voordelen:

| Kostenfactor | Geëxtrudeerd aluminium voordeel | Vergelijking met andere methoden |

|---|---|---|

| Investering in gereedschap | Lagere initiële matrijskosten | 30-50% lager dan spuitgietmatrijzen |

| Productiesnelheid | Hoge doorvoersnelheden | 2-3x sneller dan machinaal bewerkte koellichamen |

| Materiaalgebruik | Minimaal afval | 80-90% materiaalefficiëntie vs. 30-50% voor machinale bewerking |

| Secundaire activiteiten | Vaak geëlimineerd | Aanzienlijke verlaging van arbeids- en bewerkingskosten |

| Energieverbruik | Lagere verwerkingsenergie | Vereist minder energie dan gieten of machinaal bewerken |

In de praktijk betekent dit een aanzienlijke kostenbesparing. Bij het ontwikkelen van koeloplossingen voor de vermogenselektronica van een klant, bijvoorbeeld, werd overgeschakeld van machinaal bewerkte naar geëxtrudeerde koellichamen, waardoor de kosten per eenheid met ongeveer 40% werden verlaagd, terwijl de thermische prestaties binnen de ontwerpparameters bleven.

Optimalisatie van materiaalkosten

De inherente eigenschappen van aluminium dragen aanzienlijk bij aan de kosteneffectiviteit van geëxtrudeerde koellichamen:

- Kosten grondstoffen: Aluminium is aanzienlijk betaalbaarder dan koper (het volgende meest gebruikte materiaal voor koellichamen).

- Gewichtsefficiëntie: De lage dichtheid van aluminium (ongeveer een derde van die van koper) verlaagt de verzend- en verwerkingskosten.

- Recycleerbaarheid: Hoge recyclingwaarde helpt initiële materiaalinvestering te compenseren

- Flexibiliteit legering: Verschillende aluminiumlegeringen (met name 6063 en 6061) bieden een verschillende balans tussen kosten en prestaties.

De materiaalkeuze alleen al kan een kostenbesparing van 50-70% betekenen ten opzichte van koperen alternatieven, zelfs als we de productievoordelen buiten beschouwing laten.

Vergelijkende kostenanalyse: Extrusie vs. alternatieve productiemethoden

Om de kostenvoordelen van geëxtrudeerde aluminium koellichamen volledig te kunnen beoordelen, is het handig om ze direct te vergelijken met andere gangbare productiemethoden.

Extrusie vs. machinale bewerking

| Kostencomponent | Geëxtrudeerde koellichamen | Bewerkte koellichamen |

|---|---|---|

| Grondstof | Lager (maakt gebruik van netvorming) | Hoger (aanzienlijk materiaalafval) |

| Arbeidskosten | Lager (geautomatiseerd proces) | Hoger (meerdere bewerkingen) |

| Productie | Hoger (continu proces) | Lager (discrete bewerkingen) |

| Toolingkosten | Matige eenmalige kosten | Lagere initiële, hogere lopende gereedschapskosten |

| Minimum bestelhoeveelheid | Hoger (meestal 100+ eenheden) | Lager (kan voordelig zijn voor kleine batches) |

Voor middelgrote tot grote volumes biedt extrusie doorgaans 30-60% kostenbesparing ten opzichte van machinale bewerking, afhankelijk van de complexiteit van het ontwerp en de productiehoeveelheid.

Extrusie vs. spuitgieten

| Factor | Geëxtrudeerd aluminium | Gegoten aluminium |

|---|---|---|

| Initiële investering | Lagere matrijskosten | Hogere matrijs- en uitrustingskosten |

| Productiesnelheid | Zeer hoog voor eenvoudige profielen | Matig (beperkt door koelcycli) |

| Complex ontwerp | Beperkt tot consistente dwarsdoorsneden | Superieur voor complexe 3D-geometrieën |

| Afwerking oppervlak | Uitstekend | Nabewerking vereist |

| Materiaaleigenschappen | Betere thermische geleidbaarheid | Vaak lager door porositeit |

Hoewel spuitgieten voordelen biedt voor complexe geometrieën, levert het extrusieproces doorgaans 20-40% kostenbesparingen op voor geschikte ontwerpen, met name ontwerpen met consistente doorsneden.

Extrusie vs. beklede koellichamen

Afgeschaafde koellichamen, die worden gemaakt door lamellen met precisie uit massieve metalen blokken te snijden, bieden superieure thermische prestaties door een hogere lameldichtheid, maar tegen een aanzienlijke meerprijs:

| Aspect | Geëxtrudeerde koellichamen | Afgeschuinde koellichamen |

|---|---|---|

| Productiekosten | Lager (eenvoudig proces) | Hoger (gespecialiseerde apparatuur) |

| Materiaalefficiëntie | Goed | Uitstekend |

| Thermische prestaties | Goed | Superieur (hogere lamellendichtheid) |

| Productiesnelheid | Hoger | Lager (complexer proces) |

| Minimale dikte vinnen | Beperkt (meestal ≥1,5 mm) | Kan veel dunner zijn (≥0,2 mm) |

Mijn ervaring op PTSMAKE is dat geëxtrudeerde koellichamen doorgaans 40-60% minder kosten dan vergelijkbare skived versies, waardoor ze de voorkeur genieten voor toepassingen waarbij extreme thermische prestaties niet vereist zijn.

Schaalvoordelen en voordelen van volumeproductie

Een van de meest overtuigende kostenvoordelen van geëxtrudeerde aluminium koellichamen ontstaat op schaal. De rendabiliteit verbetert drastisch naarmate de productievolumes toenemen.

Afschrijving gereedschapskosten

De initiële investering in matrijzen voor extrusie (meestal variërend van $1.000-20.000 afhankelijk van de complexiteit) kan worden afgeschreven over grote productieruns. Bijvoorbeeld:

- Bij 1000 eenheden: De matrijskosten zouden $10-20 per eenheid kunnen zijn.

- Bij 10.000 eenheden: De matrijskosten dalen naar $1-2 per eenheid.

- Bij 100.000+ eenheden: Worden de matrijskosten bijna verwaarloosbaar per eenheid

Dit staat in schril contrast met bewerkte koellichamen, waar de bewerkingskosten per eenheid relatief constant blijven, ongeacht het volume.

Standaardisatiemogelijkheden

Een ander kostenvoordeel komt voort uit standaardisatie. Veel toepassingen kunnen gebruik maken van standaard extrusie profielen, het elimineren van op maat gemaakte tooling kosten volledig. Op PTSMAKE, onderhouden we een bibliotheek van standaard koellichaam profielen die klanten kunnen benutten om aangepaste tooling kosten te vermijden, terwijl nog steeds het bereiken van uitstekende thermische prestaties.

Ontwerpflexibiliteit binnen kostenbeperkingen

Geëxtrudeerde aluminium koellichamen bieden een opmerkelijke balans tussen ontwerpflexibiliteit en kostenbeheersing:

Geïntegreerde functies

Het extrusieproces maakt het mogelijk om functionele kenmerken toe te voegen die bij andere productiemethoden dure secundaire bewerkingen zouden vereisen:

- Montagevoorschriften (T-gleuven, zwaluwstaarten, klikken)

- Interfacevlakken (nauwkeurige vlakheid waar nodig)

- Structurele elementen (verstijvingsribben, in elkaar grijpende kenmerken)

- Meerdere thermische zones (variërende vindichtheid in verschillende gebieden)

Deze geïntegreerde kenmerken elimineren secundaire machinale bewerkingen, waardoor de totale kosten verder dalen. Voor een klant uit de telecommunicatiesector ontwierpen we een extrusie die montagefuncties direct in het profiel verwerkte, waardoor vier boorbewerkingen overbodig werden en de assemblagekosten met ongeveer 15% daalden.

Aanpassing vs. kosten

Hoewel op maat gemaakte extrusiematrijzen initiële kosten met zich meebrengen, maken ze sterk geoptimaliseerde ontwerpen mogelijk die betere prestatie-/kostenverhoudingen kunnen bieden dan generieke oplossingen. De sleutel is het vinden van de juiste balans:

- Voor producten met hoge volumes leveren extrusies op maat bijna altijd de beste rendabiliteit op lange termijn

- Voor middelgrote volumes vormen aangepaste standaardprofielen (standaardextrusies met minimale bewerking) vaak de optimale balans.

- Voor kleine volumes of prototypes kunnen standaardprofielen met mechanische bevestigingsmethoden het voordeligst zijn.

Overwegingen met betrekking tot levenscycluskosten

Naast de initiële productiekosten bieden geëxtrudeerde aluminium koellichamen verschillende economische voordelen gedurende de levenscyclus:

- Duurzaamheid: De corrosiebestendigheid van aluminium verlengt de levensduur van het product in veel omgevingen

- Onderhoudsvrije werking: Geen bewegende delen of degradatie na verloop van tijd

- Recycleerbaarheid: Hoge waarde aan het einde van de levensduur en milieuvoordelen

- Gewichtsvermindering: In transporttoepassingen draagt het lichte gewicht van aluminium bij aan voortdurende brandstof- of energiebesparingen.

Bij het evalueren van de totale eigendomskosten kunnen deze factoren geëxtrudeerde aluminium koellichamen nog aantrekkelijker maken, vooral voor producten met een lange levensduur.

Toepassingsspecifieke economische voordelen

Verschillende industrieën en toepassingen halen unieke economische voordelen uit geëxtrudeerde aluminium koellichamen:

LED-verlichting

In de concurrerende markt van LED-verlichting bieden geëxtrudeerde koellichamen:

- Goedkoop thermisch beheer voor prijsgevoelige consumentenproducten

- Geïntegreerde montagefuncties voor optische componenten

- Vermogen om te dienen als zowel thermische als structurele elementen

- Esthetische opties door anodiseren en oppervlaktebehandelingen

De kostenefficiëntie van geëxtrudeerde koellichamen is een belangrijke factor geweest voor betaalbare LED verlichtingstechnologie.

Vermogenselektronica

Voor voedingen, omvormers en industriële elektronica:

- Rendabele koeling voor gemiddelde vermogensdichtheden

- Schaalbare ontwerpen die uit dezelfde extrusie op verschillende lengtes kunnen worden gesneden

- Integratie met behuizingssystemen

- Goede prestaties in natuurlijke convectietoepassingen, waardoor de kosten voor ventilatoren mogelijk wegvallen

Consumentenelektronica

In computer- en consumentenapparatuur:

- Betaalbare thermische oplossingen voor concurrerende markten

- Gewichtsreductie voor draagbare producten

- Ontwerpflexibiliteit voor esthetische integratie

- Goede balans tussen kosten en prestaties voor gemiddelde warmtelast

Kosteneffectieve materiaalkeuzes maken

De keuze van de specifieke aluminiumlegering beïnvloedt zowel de kosten als de prestaties:

- 6063 aluminium: Biedt uitstekende extrudeerbaarheid, goede thermische prestaties en lagere kosten

- 6061 aluminium: Biedt een hogere sterkte met een iets lager warmtegeleidingsvermogen en gematigd hogere kosten

- 6005A aluminium: Balanceert mechanische eigenschappen en extrusiekwaliteit tegen een concurrerende prijs

Voor de meeste koellichaamtoepassingen vertegenwoordigt 6063 de optimale balans tussen kosten, thermische prestaties en productie-eigenschappen. Daarom is het onze meest aanbevolen legering bij PTSMAKE voor oplossingen op het gebied van thermisch beheer.

Conclusie: Kosten en prestaties in evenwicht brengen

De beslissing om geëxtrudeerde aluminium koellichamen te gebruiken komt uiteindelijk neer op het vinden van de optimale balans tussen thermische prestaties en kosten. In mijn ervaring met het helpen van klanten bij het ontwikkelen van oplossingen voor thermisch beheer, heb ik ontdekt dat geëxtrudeerde aluminium koellichamen de beste waarde vertegenwoordigen voor ongeveer 70-80% van de toepassingen.

Voor extreme thermische eisen of ontwerpen met veel ruimtegebrek kunnen duurdere technologieën zoals skived of dampkameroplossingen gerechtvaardigd zijn. Voor de overgrote meerderheid van de koelbehoeften zijn de kostenvoordelen van geëxtrudeerde aluminium koellichamen echter een economisch verantwoorde keuze.

Door zowel de mogelijkheden als de beperkingen van geëxtrudeerde aluminium koellichamen te begrijpen, kunnen ingenieurs weloverwogen beslissingen nemen die zowel de thermische prestaties als de projecteconomie optimaliseren - en oplossingen leveren die componenten koel houden zonder budgetten te oververhitten.

Kunnen geëxtrudeerde aluminium koellichamen worden aangepast voor complexe ontwerpen?

Hebt u ooit geworsteld met het vinden van een koellichaam dat perfect past bij uw unieke elektronische ontwerp? Of misschien hebt u zich wel eens afgevraagd of die standaard, kant-en-klare koeloplossingen het potentieel van uw product beperken? Veel technici worden met dit dilemma geconfronteerd wanneer standaardcomponenten niet passen bij hun visie op innovatieve, ruimtebesparende ontwerpen.

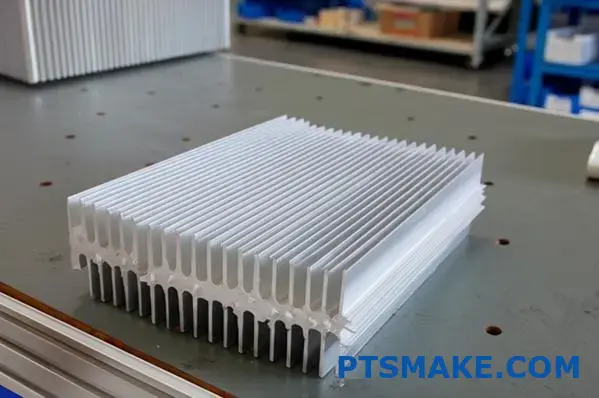

Ja, geëxtrudeerde aluminium koellichamen kunnen uitgebreid worden aangepast voor complexe ontwerpen. Het extrusieproces maakt geavanceerde doorsnedeprofielen mogelijk die verschillende vingeometrieën, montagefuncties en structurele elementen uit één stuk kunnen bevatten. Hoewel er enkele productiebeperkingen zijn met betrekking tot de dikte van de vinnen, hoogte-breedteverhoudingen en ondersnijdingen, biedt de moderne extrusietechnologie een opmerkelijke ontwerpflexibiliteit.

Inzicht in het aanpassingspotentieel van geëxtrudeerde aluminium koellichamen

De mogelijkheid om geëxtrudeerde aluminium koellichamen op maat te maken biedt enorme voordelen voor ingenieurs en productontwerpers. Ik heb aan talloze projecten op het gebied van thermisch beheer gewerkt en heb uit de eerste hand gezien hoe het juiste aangepaste koellichaam een uitdagend koelprobleem kan omzetten in een elegante oplossing.

Het extrusieproces en de ontwerpflexibiliteit

Aluminiumextrusie is een productieproces waarbij verwarmde aluminium knuppels door een gevormde matrijs worden geperst om een doorlopend profiel met een consistente dwarsdoorsnede te maken. Dit proces maakt een opmerkelijke ontwerpflexibiliteit mogelijk binnen bepaalde parameters:

| Ontwerpaspect | Aanpassingsmogelijkheden | Beperkingen |

|---|---|---|

| Vin Configuratie | Variabele hoogte, dikte, tussenruimte | Minimumdikte ~1,5 mm, beperkingen hoogte-breedteverhouding |

| Basisontwerp | Dikte, breedte, montagekenmerken | Vereiste uniforme doorsnede |

| Geïntegreerde functies | Montagegaten, sleuven, zwaluwstaarten | Geen ondersnijdingen loodrecht op extrusierichting |

| Oppervlakte | Geoptimaliseerd voor specifieke thermische belastingen | Beperkt door extrusiebeperkingen |

| Lengte | Volledig aanpasbaar | Beperkt door extrusieapparatuur (meestal 20+ voet) |

De extrusiematrijs zelf vormt het hart van het aanpassingspotentieel. Deze precisie-ontworpen tools kunnen worden ontworpen om opmerkelijk complexe profielen die onbetaalbaar zou zijn om te bewerken van massief materiaal te creëren. Bij PTSMAKE hebben we honderden aangepaste koellichaamprofielen ontwikkeld voor toepassingen variërend van vermogenselektronica tot LED-verlichtingssystemen.

Aanpassingen die verder gaan dan de thermische basisvereisten

Moderne geëxtrudeerde koellichamen gaan veel verder dan eenvoudige thermische functionaliteit. Aangepaste profielen kunnen integreren:

- Montagesystemen: T-gleuven, zwaluwstaarten, snapfuncties en voorbereidingen voor schroefgaten

- Structurele elementen: Versterkingsribben, bevestigingspunten en integratievoorzieningen voor de behuizing

- Interfacebepalingen: Precisie-oppervlakken voor montage van componenten, thermische interface-materiaalkanalen

- Multifunctioneel ontwerp: Thermisch beheer combineren met structurele of behuizingsfuncties

Door deze integratiemogelijkheid zijn er vaak geen secundaire componenten nodig, waardoor de totale systeemkosten en complexiteit afnemen. Zo heb ik onlangs met een klant gewerkt aan de ontwikkeling van een LED-verlichtingsoplossing waarbij het geëxtrudeerde koellichaam tevens diende als primair structureel element voor de gehele armatuur, waardoor meerdere beugels en bevestigingsmiddelen overbodig werden.

Productiebeperkingen en creatieve oplossingen

Hoewel extrusie uitgebreide aanpassingsmogelijkheden biedt, is inzicht in de inherente beperkingen cruciaal voor een succesvol ontwerp.

Ontwerpbeperkingen voor extrusie

De fysische realiteit van het forceren van aluminium door een matrijs zorgt voor verschillende ontwerpbeperkingen:

- Minimale grootte: Over het algemeen kunnen lamellen niet dunner zijn dan ongeveer 1,5 mm vanwege de beperkingen van de metaalstroom.

- Beperkingen beeldverhouding: Meestal beperkt tot 10:1 hoogte-breedteverhouding voor vinnen

- Uniforme doorsnede: Het profiel moet over de hele lengte dezelfde dwarsdoorsnede hebben

- Geen ondersnijdingen: Functies kunnen geen "schaduwen" of ondersnijdingen maken loodrecht op de extrusierichting

Beperkingen overwinnen met hybride benaderingen

Creatieve ingenieurs vinden manieren om deze beperkingen te omzeilen door middel van hybride productiemethoden:

- Bewerking na extrusie: Functies toevoegen zoals gaten met schroefdraad, niet-uniforme uitsparingen of variabele hoogtes

- Samenstellingen uit meerdere delen: Meerdere extrusies combineren om complexere geometrieën te maken

- Secundaire activiteiten: Onderdelen met perspassing, inzetstukken of gelaste elementen toevoegen

- Alternatieve vin creatie: Het gebruik van technologieën zoals skiving of gevouwen vinnen in kritieke gebieden

Zo hebben we onlangs een koeloplossing ontwikkeld voor een klant uit de telecommunicatiesector die een geëxtrudeerde basis combineerde met afgeschuinde lamellen in gebieden met hoge warmte, waardoor maximale koeling werd geboden precies waar dat nodig was terwijl de kosteneffectiviteit in de rest van het ontwerp behouden bleef.

Aanpassen voor specifieke toepassingsvereisten

Verschillende toepassingen vereisen unieke aangepaste benaderingen om een evenwicht te vinden tussen thermische prestaties, mechanische vereisten en economische beperkingen.

Thermische prestatie optimalisatie

Dankzij extrusies op maat kunnen thermische ingenieurs de koeling specifiek optimaliseren voor de warmtebelasting en luchtstroomcondities van de toepassing:

- Variabele vinafstand: Het creëren van dichte vinnen in gebieden met veel warmte, grotere afstanden elders

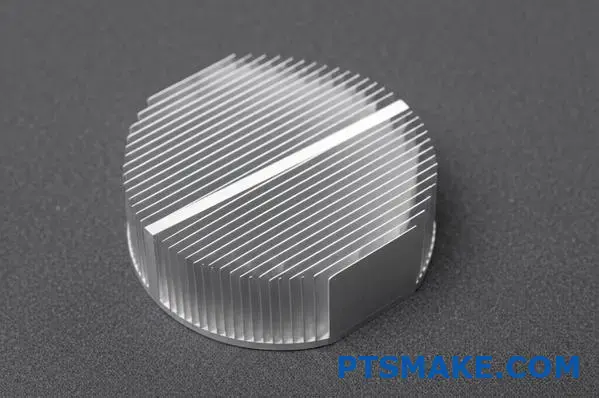

- Pin Vin Ontwerpen: Voor omnidirectionele luchtstroomtoepassingen

- Schuine vinnen: Optimaliseren voor specifieke luchtstroomrichtingen

- Verspringende hoogtes: Turbulentie maximaliseren voor betere warmteoverdracht

De computationele vloeistofdynamica3 Uit simulaties die we uitvoeren voordat we een definitief ontwerp maken, blijkt vaak dat goed ontworpen aangepaste profielen 15-30% beter presteren dan generieke oplossingen op het gebied van thermische efficiëntie, zelfs met dezelfde hoeveelheid aluminium.

Mechanische integratie Aanpassing

Naast thermische overwegingen blinken op maat geëxtrudeerde koellichamen uit in mechanische integratie:

- Directe montage van componenten: Het creëren van precisieoppervlakken en montagefuncties voor directe bevestiging

- Integratie van behuizingen: Ontwerpen van profielen die zowel als thermische oplossing en als structureel element dienen

- Montageoptimalisatie: Functies bevatten die assemblagetijd en complexiteit verminderen

- Thermisch expansiebeheer: Montagesystemen ontwerpen die rekening houden met differentiële expansie

Voorbeelden van branchespecifiek maatwerk

Verschillende industrieën gebruiken extrusieaanpassingen op unieke manieren:

LED-verlichting

- Ronde of complexe veelhoekige profielen die passen bij armatuurontwerpen

- Geïntegreerde montage van optische onderdelen

- Decoratieve uiterlijke kenmerken voor zichtbare toepassingen

- Maximaal oppervlak in compacte ontwerpen

Vermogenselektronica

- Lamellenbanen met hoge dichtheid in gebieden met hoge hitte

- Montagevoorzieningen voor meerdere voedingsapparaten

- Functies voor busbar- en connectorintegratie

- Isolatiebevestiging voor hoogspanningstoepassingen

Consumentenelektronica

- Ontwerpen met een laag profiel voor producten met beperkte ruimte

- Esthetische overwegingen voor zichtbare onderdelen

- Integratie met spuitgegoten assemblages

- Gewichtsoptimalisatie voor draagbare apparaten

De economie van op maat gemaakte geëxtrudeerde koellichamen

Inzicht in de kostenimplicaties van maatwerk helpt ingenieurs om weloverwogen beslissingen te nemen over wanneer aangepaste ontwerpen economisch zinvol zijn.

Overwegingen met betrekking tot investering in gereedschap en volume

Aangepaste extrusiematrijzen gaan meestal gepaard met een initiële investering:

- Eenvoudige profielen: $1.000-5.000 voor gereedschap