Heb je je ooit afgevraagd hoe het hoesje van je telefoon op verschillende plekken zowel stijf als zacht aanvoelt? Of hoe die gestroomlijnde gamecontroller handgrepen met textuur perfect combineert met gladde oppervlakken? De magie achter deze innovatieve producten schuilt in een productietechniek die een revolutie teweegbrengt in het productontwerp in verschillende industrieën.

Two-shot spuitgieten is een geavanceerd productieproces waarbij twee verschillende materialen of kleuren naadloos worden gecombineerd in één onderdeel binnen één spuitgietcyclus. Hierdoor worden assemblagestappen geëlimineerd terwijl complexe onderdelen van meerdere materialen worden gemaakt die onmogelijk zouden zijn met traditionele technieken.

Wat is tweeschots spuitgieten?

In wezen is two-shot spuitgieten (ook wel dual-shot of multimaterial molding genoemd) een geavanceerd kunststofproductieproces waarmee complexe onderdelen kunnen worden gemaakt met twee verschillende materialen of kleuren in één enkele spuitgietbewerking. In tegenstelling tot traditioneel spuitgieten, waarbij onderdelen van één materiaal worden gemaakt, produceert two-shot molding geïntegreerde onderdelen met verschillende eigenschappen in verschillende secties.

De schoonheid van deze technologie ligt in het vermogen om verschillende materialen op moleculair niveau aan elkaar te hechten. Dit creëert een sterke, naadloze verbinding die moeilijk of onmogelijk te realiseren zou zijn met assemblageprocessen na het gieten. Ik heb bij PTSMAKE met talloze klanten gewerkt die aanvankelijk sceptisch waren over de sterkte van de verbinding, maar vervolgens verbaasd waren over de duurzaamheid van de eindproducten.

Hoe het Two-Shot Molding proces werkt

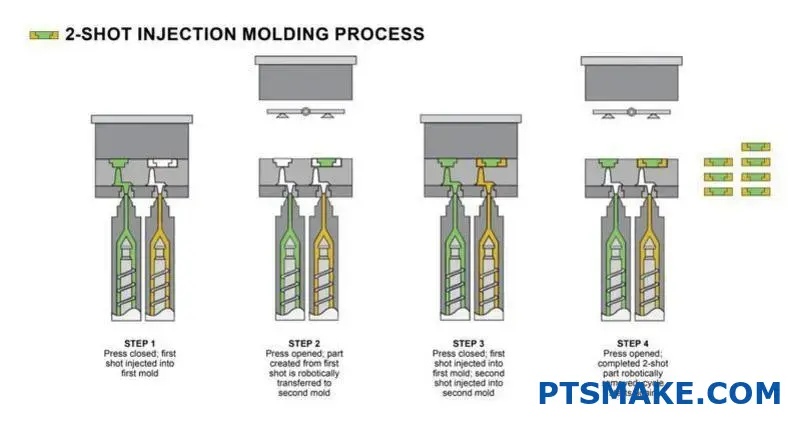

Het tweeschots spuitgietproces volgt een specifieke volgorde:

- Eerste schot: Het primaire materiaal wordt in de vormholte gespoten om het basisdeel te vormen.

- Rotatie: De mal roteert of brengt het eerste schot over naar een tweede caviteit.

- Tweede schot: Een ander materiaal wordt over of naast het eerste materiaal geïnjecteerd.

- Koeling en uitwerpen: Het afgewerkte onderdeel koelt af en wordt uit de matrijs geworpen.

Dit proces vereist gespecialiseerde apparatuur - een machine met meerdere injectie-eenheden of een roterend platensysteem. De technische precisie die vereist is, maakt dit een complexere bewerking dan standaard spuitgieten.

Kritische parameters voor succesvol tweeshotspuiten

Het succes van elk tweeschots spuitgietproject hangt af van een aantal kritieke factoren:

| Parameter | Beschrijving | Belang |

|---|---|---|

| Materiaal compatibiliteit | De chemische compatibiliteit tussen de twee materialen | Essentieel voor een goede hechting en het voorkomen van delaminatie |

| Temperatuurregeling | Nauwkeurig beheer van smelt- en matrijstemperaturen | Kritisch voor materiaalstroom en goede hechting |

| Timingvolgorde | De exacte timing tussen het eerste en tweede schot | Beïnvloedt de kwaliteit van de verbinding en de integriteit van het onderdeel |

| Vormontwerp | Gespecialiseerd ontwerp met de juiste poorten en ventilatieopeningen | Bepaalt de materiaalstroom en de kwaliteit van het eindproduct |

In mijn meer dan 15 jaar in deze branche heb ik gemerkt dat materiaalcompatibiliteit vaak het meest uitdagende aspect is. Niet alle kunststoffen hechten goed aan elkaar en daarom is er bij de materiaalselectie veel expertise nodig. Bij PTSMAKE voeren we uitgebreide compatibiliteitstesten uit voordat we de materiaalkeuzes voor onze klanten maken.

Voordelen van Two-Shot spuitgieten

Two-shot spuitgieten biedt tal van voordelen waardoor het steeds populairder wordt in verschillende industrieën:

Ontwerpflexibiliteit en innovatie

De mogelijkheid om materialen met verschillende eigenschappen te combineren (stijf/flexibel, opaak/transparant, geleidend/isolerend) opent onbeperkte ontwerpmogelijkheden. Productontwerpers kunnen componenten maken met haptische differentiatie1 - gevarieerde tactiele eigenschappen in verschillende gebieden van hetzelfde onderdeel.

Productie-efficiëntie

Door het elimineren van assemblagestappen stroomlijnt two-shot molding het productieproces aanzienlijk:

- Lagere arbeidskosten

- Minder kwaliteitsproblemen bij assemblage

- Kortere productiecycli

- Lagere voorraadvereisten

Verbeterde productprestaties

Two-shot spuitgietproducten presteren op verschillende manieren beter dan geassembleerde producten:

- Sterkere materiaalverbindingen

- Betere afdichtingseigenschappen

- Verbeterde chemische weerstand bij de interface

- Hogere duurzaamheid

- Verbeterde esthetiek

Kosteneffectiviteit gedurende de levenscyclus van het product

Hoewel de initiële tooling kosten hoger zijn dan voor conventioneel gieten, de lange termijn economie vaak ten gunste van twee-schots gieten. Bij PTSMAKE helpen we klanten regelmatig bij het uitvoeren van kostenanalyses die aanzienlijke besparingen aantonen, vooral voor productieruns met hoge volumes waarbij de assemblagekosten anders aanzienlijk zouden zijn.

Algemene toepassingen

Two-shot spuitgieten heeft toepassingen gevonden in tal van industrieën:

- Consumentenelektronica: Smartphonehoesjes met harde behuizing en zachte handgrepen, gamecontrollers, afstandsbedieningen

- Automotive: Dashboardonderdelen, stuurwielbediening, versnellingspook

- Medische apparaten: Chirurgisch gereedschap met ergonomische handgrepen, behuizingen voor apparatuur met afdichtingen

- Huishoudelijke producten: Keukengerei met comfortgrepen, onderdelen van apparatuur

- Industrieel gereedschap: Behuizingen van elektrisch gereedschap, handgrepen van apparatuur

De veelzijdigheid van deze technologie blijft zich uitbreiden naar nieuwe toepassingen. Ik zie een groeiende trend om tweeschots spuitgieten te gebruiken voor producten met ingebouwde elektronica, waarbij de tweede spuitgieting gevoelige componenten inkapselt en beschermt.

Het Two-Shot Molding proces uitgelegd

Ooit een meester-chocolatier die perfecte lagen in een gastronomische truffel zien creëren? De precisie, timing en kunstzinnigheid die hierbij komen kijken, weerspiegelen wat er gebeurt bij industrieel spuitgieten, behalve dat we iets creëren dat veel duurzamer is dan chocolade, met behulp van geavanceerde techniek in plaats van culinaire vaardigheden.

Het two-shot spuitgietproces is een productiechoreografie op zijn best - een precies getimede reeks waarbij twee verschillende materialen worden geïnjecteerd in speciaal ontworpen gereedschappen, waardoor een enkel onderdeel ontstaat met dubbele eigenschappen die onmogelijk te bereiken zouden zijn met traditionele assemblagemethoden.

Eerste materiaalinjectie: De basis leggen

Het tweeschots spuitgieten begint met de zorgvuldige voorbereiding van beide materialen. Temperatuurregeling is in dit stadium absoluut cruciaal - elk polymeer heeft zijn eigen optimale verwerkingstemperatuur die tijdens het hele proces moet worden aangehouden.

Wanneer engineering onderdelen op PTSMAKE, beginnen we met het injecteren van het eerste materiaal (meestal de meer stijve of structurele component) in de eerste matrijs holte. Dit creëert wat we noemen het "substraat" of basiscomponent. Het eerste schot vereist meestal:

Overwegingen met betrekking tot materiaalvoorbereiding

- Voordrogen van hygroscopische materialen om vochtgerelateerde defecten te voorkomen

- Nauwkeurige temperatuurregeling voor een goede doorstroming

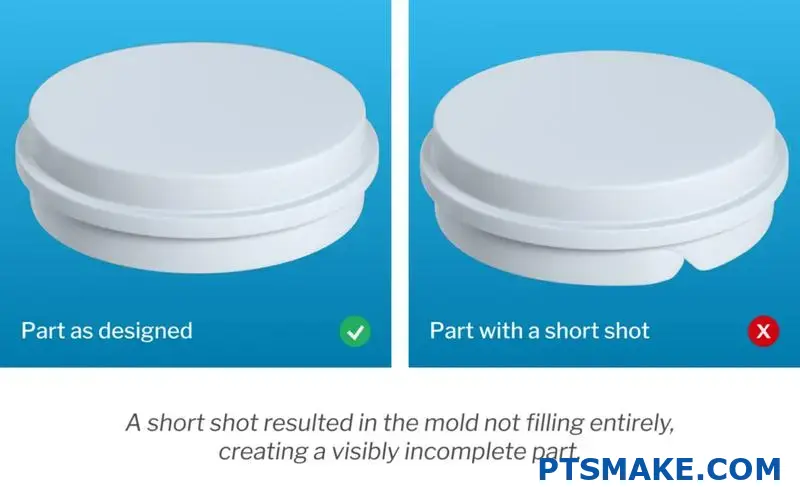

- Zorgvuldige drukkalibratie om flits of korte opnamen te voorkomen

- Strategische plaatsing van poorten voor optimale vulpatronen

Het eerste materiaal moet niet alleen geselecteerd worden op zijn functionele eigenschappen, maar ook op zijn compatibiliteit met het tweede materiaal. Ik heb door talloze projecten geleerd dat deze compatibiliteitsfactor een toepassing met twee schotten kan maken of breken.

De kritische overgang: Schimmelrotatie

Zodra het eerste materiaal is geïnjecteerd en gedeeltelijk gestold, ondergaat de mal een transformatie. Er zijn verschillende benaderingen voor deze overgangsfase:

| Methode | Beschrijving | Beste toepassingen |

|---|---|---|

| Roterende platen | De mal draait 180° om de eerste spuit te positioneren voor de tweede injectie. | Productie van grote volumes met symmetrische onderdelen |

| Kern Terug | De kern trekt zich terug om ruimte te maken voor het tweede materiaal | Complexe geometrieën die precieze materiaalgrenzen vereisen |

| Overdracht | Het eerste schot wordt robotisch verplaatst naar een tweede mal | Zeer grote onderdelen of speciale toepassingen |

| Overspuiten | Het eerste schot wordt handmatig of automatisch in een tweede mal geplaatst. | Productie van kleinere volumes of extreem complexe geometrieën |

Bij PTSMAKE gebruiken we voornamelijk rotatiedrukplaten voor de meeste toepassingen, omdat deze de snelste cyclustijden en betrouwbaarste prestaties bieden. Deze overgangsfase moet precies getimed worden: te vroeg en het eerste materiaal is misschien niet stabiel genoeg; te laat en de hechtingsinterface wordt misschien niet goed gevormd.

Tweede materiaalverbinding: De interface creëren

Bij de tweede injectie gebeurt de echte magie van het tweeschots spuitgieten. Hier introduceren we het tweede materiaal - vaak een elastomeer, een andere gekleurde kunststof of een materiaal met specifieke eigenschappen zoals geleiding of moleculaire adhesie2.

Het tweede materiaal vloeit in de nieuw gecreëerde holteruimte en maakt contact met het eerste materiaal. Verschillende sleutelfactoren beïnvloeden een succesvolle hechting:

Kritische hechtingsfactoren

- De interfacetemperatuur moet hoog genoeg zijn om moleculaire verstrengeling te bevorderen

- Materiaalcompatibiliteit (polaire/niet-polaire interacties)

- Oppervlakte-energie van beide materialen

- Stromingspatroon en druk van de tweede injectie

- Timing tussen eerste en tweede schot

Wanneer dit op de juiste manier wordt uitgevoerd, vormen de twee materialen een chemische en/of mechanische verbinding op hun grensvlak. Deze verbinding is meestal sterker dan een verbinding op basis van lijm, waardoor een geïntegreerd onderdeel ontstaat dat als één geheel functioneert.

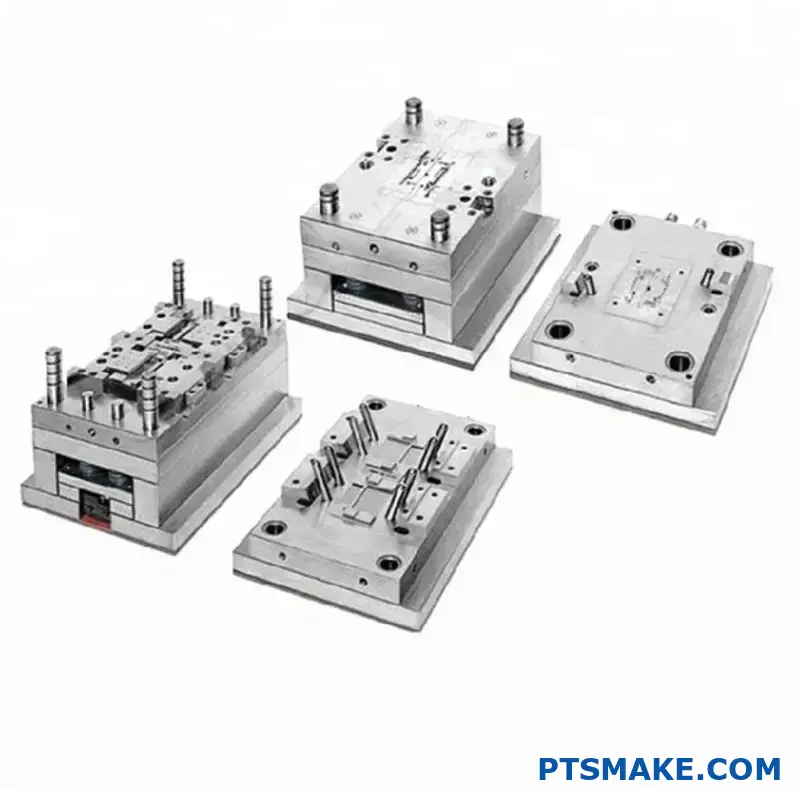

Precisiegereedschap: De onbezongen held

Het gereedschap dat nodig is voor tweeschots spuitgieten is een van de meest geavanceerde matrijsontwerpen in de industrie. Deze gereedschappen moeten:

- Geschikt voor meerdere injectiepunten

- Nauwkeurige uitlijning behouden tijdens rotatie of overdracht

- Temperatuurverschillen tussen verschillende matrijssecties regelen

- Speciale ontluchting voor elk materiaal

- Voorzien van geavanceerde uitwerpsystemen waarmee complexe onderdelen veilig kunnen worden verwijderd

Bij PTSMAKE, investeren we aanzienlijk in geavanceerde tooling mogelijkheden, omdat we erkennen dat zelfs de beste materialen en machines niet kunnen compenseren voor inadequate tooling ontwerp. Onze matrijsontwerpers werken direct samen met onze procesingenieurs om ervoor te zorgen dat elk aspect van de tooling een optimale materiaalstroom en hechting ondersteunt.

Materiaalcompatibiliteit: De wetenschap achter de verbinding

Niet alle kunststoffen gaan goed samen. De materiaalcompatibiliteit bij tweeschots spuitgieten hangt af van verschillende factoren:

- Chemische samenstelling van beide materialen

- Smelt- en verwerkingstemperatuurbereiken

- Thermische uitzettingscoëfficiënt

- Krimp tijdens koelen

- Moleculaire structuur en potentieel voor verstrengeling

In gesprekken met klanten gebruik ik vaak deze vereenvoudigde compatibiliteitstabel om mogelijke materiaalcombinaties te illustreren:

| Basismateriaal | Compatibele Overmold-materialen | Opmerkingen |

|---|---|---|

| ABS | TPE, TPU, Silicone, PC | Uitstekende algemene compatibiliteit |

| PC | ABS, TPE, TPU | Goed voor toepassingen met hoge prestaties |

| Nylon | TPE, TPU, Santopreen | Sterke hechting, goed voor functionele onderdelen |

| PP | TPE (aangepast), TPV | Vereist speciale kwaliteiten voor goede hechting |

| PBT | TPE, TPU | Uitstekend voor elektrische toepassingen |

Testen wordt altijd aanbevolen, omdat specifieke materiaalsoorten zich anders kunnen gedragen dan hun algemene materiaalfamilie doet vermoeden.

Procescontrole en kwaliteitsborging

De complexiteit van tweeschots spuitgieten vereist een geavanceerde procescontrole en -bewaking. De belangrijkste maatregelen voor kwaliteitsborging zijn:

- Real-time bewaking van injectieparameters voor beide opnamen

- Vision-systemen om de juiste materiaalplaatsing te controleren

- Geautomatiseerde productinspectie voor esthetische en functionele defecten

- Bindingsterktetests om een goede hechting te garanderen

- Thermische cyclustests om de duurzaamheid van de verbinding te controleren

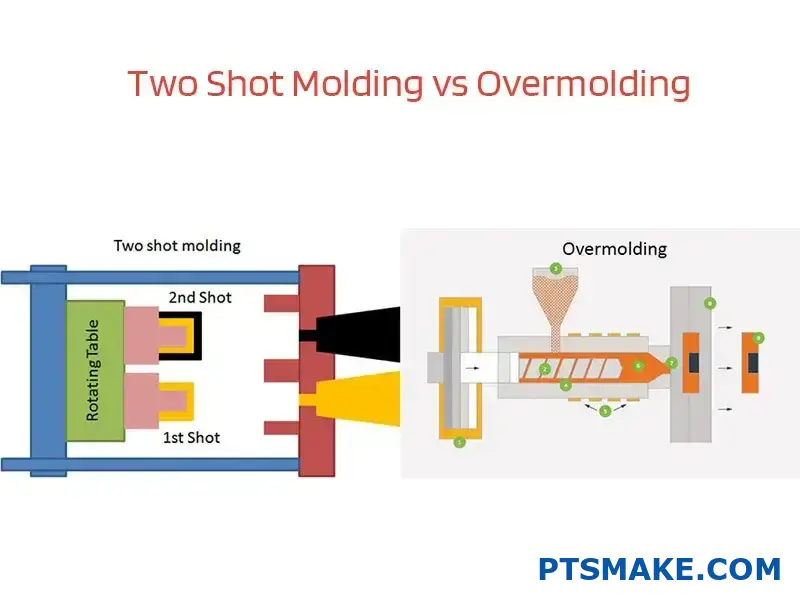

Two-Shot Molding vs. Overmolding: Belangrijkste verschillen

Ooit een elektrisch gereedschap opgepakt met een perfect grijpende, zacht aanvoelende handgreep die naadloos overgaat in een stijve behuizing? Of gezien hoe sommige bedieningselementen in auto's aangenaam stevig aanvoelen, maar toch op precies de juiste plaatsen worden gedempt? Deze tactiele wonderen zijn geen ongelukjes maar het resultaat van geavanceerde productietechnieken die vaak met elkaar verward zijn maar fundamenteel verschillen.

Two-shot molding en overmolding vertegenwoordigen verschillende benaderingen voor het maken van kunststofonderdelen van meerdere materialen, waarbij two-shot molding gebruik maakt van een continue productiecyclus voor naadloze integratie, terwijl overmolding gebruik maakt van afzonderlijke, opeenvolgende processen die verschillende voordelen bieden bij de materiaalselectie en productieflexibiliteit.

Het fundamentele onderscheid

Als klanten me benaderen over onderdelen die uit meerdere materialen bestaan, is de eerste vraag die ik stel hun productievolume en materiaalvereisten. Dit helpt meteen om te bepalen of tweeschots spuitgieten of overspuiten geschikter is voor hun project.

Tweeschots spuitgieten: De Continue Cyclus Benadering

Two-shot spuitgieten werkt als één continu productieproces. Zo werkt het:

- Het eerste materiaal wordt in de initiële vormholte geïnjecteerd

- De mal draait of indexeert naar een tweede positie

- Een tweede materiaal wordt naast of op het eerste materiaal geïnjecteerd

- Het voltooide onderdeel wordt uitgeworpen als een enkel, gelijmd onderdeel

Het belangrijkste voordeel hier is continuïteit. Omdat alles in één machine gebeurt tijdens één cyclus, is de productie sneller en efficiënter voor grote volumes. Bij PTSMAKE kunnen onze tweeschots spuitgietlijnen complexe onderdelen maken met cyclustijden die slechts marginaal langer zijn dan bij het spuitgieten van één materiaal.

Overspuiten: Het sequentiële proces

Overspuiten daarentegen volgt een meer discrete aanpak:

- Het eerste materiaal wordt gegoten als een compleet substraatdeel

- Dit substraat wordt verwijderd uit de eerste mal

- Het substraat wordt in een tweede matrijs geplaatst (handmatig of automatisch).

- Het tweede materiaal wordt rond, over of op het substraat geïnjecteerd

- De voltooide assemblage wordt uitgeworpen als het eindproduct

Dit sequentiële proces zorgt voor meer flexibiliteit, maar resulteert doorgaans in langere cyclustijden.

Overwegingen met betrekking tot productievolumes

Een van de belangrijkste factoren bij het kiezen tussen deze technieken is je verwachte productievolume:

| Productievolume | Aanbevolen proces | Reden |

|---|---|---|

| Hoog volume (100k+ onderdelen) | Tweeschots spuitgieten | Lagere kosten per onderdeel, snellere cycli, minder arbeid |

| Middelgroot volume (10k-100k) | Methode | Afhankelijk van materiaalvereisten en complexiteit onderdeel |

| Laag volume (<10k) | Overspuiten | Lagere investering in gereedschap, meer flexibiliteit in materiaal |

Wanneer we bij PTSMAKE werken met klanten uit de automobielsector, hebben ze vaak honderdduizenden identieke onderdelen nodig, waardoor tweespotspuiten de duidelijke economische keuze is. Voor fabrikanten van medische apparatuur die speciale onderdelen in kleinere hoeveelheden produceren, biedt overspuiten vaak een betere balans tussen kosten en flexibiliteit.

Vereisten voor materiaalcompatibiliteit

De tweede belangrijke overweging betreft materiaalcompatibiliteit. Dit vertegenwoordigt een belangrijk technische beperking3 die vaak bepalen welk proces zinvoller is.

Two-Shot Molding materiaalbeperkingen

Two-shot molding vereist materialen met:

- Vergelijkbare verwerkingstemperaturen

- Chemische compatibiliteit voor hechting

- Vergelijkbare krimppercentages

- Kan hechten zonder lijmlaag

Deze vereisten kunnen beperkend zijn. Als twee materialen van nature niet goed aan elkaar hechten, is tweeschots spuitgieten zonder speciale additieven of oppervlaktebehandelingen misschien niet haalbaar.

Flexibiliteit van het overspuitbare materiaal

Overspuiten biedt een grotere materiaalflexibiliteit omdat:

- Het substraat kan volledig afkoelen voor de tweede opname

- Mechanische vergrendelingen kunnen worden gebruikt wanneer chemische binding niet mogelijk is

- Oppervlaktebehandelingen kunnen tussen de vormstappen worden toegepast

- Aanzienlijk verschillende verwerkingstemperaturen mogelijk

Ik heb met klanten gewerkt die materialen moesten combineren die gewoon niet zouden hechten in een tweeschotsproces, waardoor omspuiten de enige haalbare optie werd, ondanks de hogere productiekosten.

Complexiteitsontwerpfactoren

De complexiteit van het onderdeelontwerp bepaalt ook welk proces zinvoller is:

Ontwerpoverwegingen voor twee schoten

- Beter voor onderdelen waar materialen elkaar op duidelijk gedefinieerde grenzen ontmoeten

- Uitstekend voor harde/zachte combinaties met aanzienlijke raakvlakken

- Ideaal voor kleurcontrasten en decoratieve elementen

- Beperkte mogelijkheid om volledig ingekapselde secties te maken

Overmolding ontwerpvoordelen

- Superieur voor het maken van dunne lagen over complexe geometrieën

- Beter voor het volledig inkapselen van elektronische componenten

- Meer geschikt voor drastisch verschillende materiaaldiktes

- Kan complexere 3D-interfaces tussen materialen maken

Bij het ontwerpen van multi-materiaal componenten op PTSMAKE, we grondig evalueren geometrie-eisen voor het aanbevelen van een productie-aanpak. Soms moet wat een perfecte two-shot toepassing lijkt verschuiven naar overmolding vanwege specifieke ontwerpeisen.

Economische overwegingen naast het volume

Hoewel het productievolume een primaire economische factor is, spelen ook andere financiële overwegingen een rol:

Investering in gereedschap

Two-shot molding vereist meestal meer geavanceerde gereedschappen met roterende platen of overdrachtsmechanismen, waardoor de initiële investering toeneemt. Overspuiten kan met eenvoudiger gereedschap, maar vereist twee aparte matrijzen.

Arbeidsvereisten

Two-shot molding verlaagt de arbeidskosten aanzienlijk dankzij het geautomatiseerde, continue proces. Overspuiten kan bij kleinere volumes handmatige transfers tussen de matrijzen vereisen, maar dit kan bij grotere hoeveelheden geautomatiseerd worden.

Consistentie kwaliteit

Two-shot molding biedt over het algemeen een consistentere kwaliteit met minder kans op schade of verkeerde uitlijning. Dit kan het aantal uitvallen en de kosten voor kwaliteitscontrole tijdens de productie verlagen.

Praktische toepassingen: De keuze maken

Na het werken met honderden multimateriaalprojecten heb ik een eenvoudig raamwerk ontwikkeld voor het doen van aanbevelingen:

-

Kies voor tweeschotsgietwerk wanneer:

- Hoge volumes rechtvaardigen de investering in gereedschap

- Materialen hebben een uitstekende chemische compatibiliteit

- Verkorting van de cyclustijd is essentieel

- Arbeidskosten zijn een belangrijk punt van zorg

- Onderdeel-tot-onderdeel consistentie is van het grootste belang

-

Kies voor overspuiten wanneer:

- Productievolumes zijn matig tot laag

- Materialen hebben sterk verschillende verwerkingsvereisten

- Complexe inkapseling is nodig

- Ontwerpwijzigingen kunnen nodig zijn tijdens de levenscyclus van het product

- Beperkte projectbudgetten beperken initiële investering in gereedschap

Het onderscheid tussen deze processen lijkt op papier misschien subtiel, maar ze maken een enorm verschil in productie-efficiëntie en productkwaliteit. Inzicht in deze verschillen heeft onze klanten in de loop der jaren miljoenen aan onnodige kosten bespaard.

Materiaalselectie en compatibiliteitsoverwegingen

Heb je je ooit afgevraagd waarom sommige producten van meerdere materialen naadloos in elkaar passen terwijl andere uit elkaar vallen na minimaal gebruik? Het geheim zit hem niet in de assemblagetechnieken, maar in de onzichtbare chemie die optreedt wanneer verschillende materialen samenkomen. Deze kritische wetenschap bepaalt of uw tweeschots gegoten product een marktsucces wordt of een kostbare mislukking.

De materiaalselectie voor tweeschots spuitgieten is de meest cruciale beslissing in uw projecttraject en vereist een zorgvuldige analyse van chemische compatibiliteit, thermische eigenschappen en mechanische kenmerken om producten te maken met uitzonderlijke duurzaamheid, functionaliteit en esthetische aantrekkingskracht.

De chemie achter succesvolle materiaalverbindingen

In de jaren dat ik bij PTSMAKE met tweeschots spuitgieten heb gewerkt, heb ik ontdekt dat het bij materiaalselectie niet alleen gaat om het vinden van materialen met de juiste fysieke eigenschappen, maar ook om het begrijpen van de moleculaire relatie ertussen. Het succes van elk spuitgietonderdeel hangt uiteindelijk af van hoe goed de gekozen materialen op moleculair niveau aan elkaar hechten.

Grondbeginselen chemische compatibiliteit

Chemische compatibiliteit tussen materialen bepaalt of ze sterke moleculaire bindingen zullen vormen tijdens het tweeschotsproces. Deze compatibiliteit wordt beïnvloed door verschillende factoren:

Polariteit en oppervlakte-energie van polymeren

Materialen met dezelfde polariteit hechten doorgaans beter aan elkaar. Polaire materialen zoals nylon (PA) hebben bijvoorbeeld de neiging om goed te hechten met andere polaire materialen zoals thermoplastisch polyurethaan (TPU). Voor niet-polaire materialen zoals polypropyleen (PP) zijn vaak speciale adhesiemodificatoren nodig om te kunnen hechten met polaire materialen.

Oppervlakte-energie speelt ook een cruciale rol bij het hechten van materialen. Materialen met een hoge oppervlakte-energie creëren doorgaans sterkere bindingen dan materialen met een lage oppervlakte-energie. Dit verklaart waarom polypropyleen, met zijn relatief lage oppervlakte-energie, doorgaans moeilijker te hechten is dan materialen zoals ABS of PC.

Mogelijkheden voor moleculaire verstrengeling

Wanneer twee compatibele materialen elkaar ontmoeten in hun gesmolten toestand tijdens het tweeschotsvormen, kunnen hun polymeerketens zich verstrengelen op het grensvlak. Dit moleculaire interdiffusie4 creëert een sterke fysieke binding die bestand is tegen scheiding. Materialen met vergelijkbare chemische structuren hebben de neiging om een betere ketenverstrengeling mogelijk te maken.

Hier is een vereenvoudigde compatibiliteitstabel die we vaak gebruiken met klanten:

| Basismateriaal | Zeer compatibel | Redelijk Compatibel | Slechte compatibiliteit |

|---|---|---|---|

| ABS | PC, PMMA, SAN | TPE, TPU, PVC | PE, PP, POM |

| PC | ABS, PMMA, TPU | PBT, PET, PA | PE, PP, PTFE |

| PA (Nylon) | TPU, TPE, PET | PC, PBT, PPS | PP, PE, PTFE |

| PP (met wijzigingen) | TPV, TPE (olefinisch) | Gewijzigd TPU | PC, PA, POM |

| POM | TPU (met primer) | PBT | ABS, PC, PP |

Thermische eigenschappen

Naast chemische compatibiliteit hebben thermische eigenschappen een grote invloed op de materiaalkeuze voor tweeschots spuitgieten.

Compatibiliteit met verwerkingstemperatuur

De verwerkingstemperaturen van beide materialen moeten compatibel zijn. Idealiter heeft het tweede materiaal een lager smeltpunt dan het eerste materiaal om vervorming van het substraat tijdens de tweede injectie te voorkomen.

Wanneer bijvoorbeeld gewerkt wordt met een PC-substraat (verwerkingstemperatuur rond 280-320°C) en TPE-overmold (verwerkingstemperatuur rond 190-230°C), voorkomt de lagere temperatuur van de tweede opname schade aan het eerste materiaal terwijl het toch goed vloeit en hecht.

Thermische uitzettingscoëfficiënt (CTE)

Materialen zetten uit en krimpen in verschillende snelheden als de temperatuur verandert. Wanneer twee materialen met sterk verschillende CTE's aan elkaar worden gelijmd, kan thermische cycli spanning creëren op het grensvlak, wat na verloop van tijd kan leiden tot delaminatie.

| Type materiaal | Typisch CTE-bereik (10^-6/°C) | Aanbevolen combinatie |

|---|---|---|

| Semikristallijn (PP, PA, POM) | 80-150 | Het beste in combinatie met flexibele TPE's die geschikt zijn voor uitbreiding |

| Amorf (ABS, PC, PMMA) | 50-90 | Compatibel met de meeste overmold materialen |

| Glasgevulde verbindingen | 20-40 | Vereist zorgvuldige selectie om door stress veroorzaakte scheiding te voorkomen |

Mechanische eigenschappen Balans

Een succesvol tweeschots spuitgietproduct vereist een zorgvuldige balans tussen de mechanische eigenschappen van de gekozen materialen.

Overwegingen met betrekking tot stijfheid en flexibiliteit

Veel two-shot toepassingen zijn gericht op het combineren van stijfheid in één gebied met flexibiliteit in een ander gebied. Hierdoor ontstaan ergonomische producten die zowel structuur als comfort bieden. De gradiënt in mechanische eigenschappen tussen materialen moet opzettelijk zijn en geschikt voor de toepassing.

In een handvat voor elektrisch gereedschap zouden we bijvoorbeeld PC of glasgevuld nylon kunnen kiezen voor de stijve structuurcomponent (met een buigmodulus van 2.000-10.000 MPa) in combinatie met een TPE met een veel lagere buigmodulus (10-100 MPa) voor de greepzone.

Beheer van hardheidsverschillen

Het verschil in hardheid tussen de materialen moet zorgvuldig beheerd worden, vooral voor onderdelen met dunne doorsneden. Een zeer hard materiaal naast een zeer zacht materiaal kan spanningsconcentraties veroorzaken die leiden tot voortijdig falen.

Onze ervaring bij PTSMAKE is dat geleidelijke overgangen het beste werken, bijvoorbeeld door een 40-50 Shore D TPE te gebruiken tegen een stijf substraat in plaats van een extreem zacht 30 Shore A materiaal, tenzij aanpassingen in het ontwerp worden gemaakt.

Toepassingsspecifieke factoren voor materiaalselectie

Naast de fundamentele compatibiliteitsfactoren wordt de materiaalselectie nog verder beperkt door toepassingsspecifieke vereisten.

Vereisten voor omgevingsweerstand

De gebruiksomgeving van uw tweeschots spuitgietproduct brengt extra selectiecriteria met zich mee:

- Chemische blootstelling: Komt het onderdeel in contact met oliën, oplosmiddelen of reinigingsmiddelen?

- UV-blootstelling: Wordt het onderdeel buiten of onder intense verlichting gebruikt?

- Temperatuurbereik: Wat zijn de minimum- en maximumtemperaturen waaraan het onderdeel zal worden blootgesteld?

- Blootstelling aan vocht: Wordt het onderdeel blootgesteld aan hoge vochtigheid of onderdompeling?

Elk van deze factoren kan anders compatibele materiaalcombinaties uitsluiten. Een onderdeel dat bijvoorbeeld een uitstekende UV-stabiliteit vereist, kan standaard ABS als substraatmateriaal uitsluiten, ondanks de uitstekende hechtingseigenschappen met veel TPE's.

Overwegingen met betrekking tot regelgeving en naleving

Gereguleerde industrieën introduceren aanvullende selectievereisten:

Medische toepassingen

Voor medische hulpmiddelen zijn biocompatibiliteit en sterilisatiecompatibiliteit van het grootste belang. Materialen moeten vaak voldoen:

- USP klasse VI of ISO 10993 biocompatibiliteitsnormen

- Weerstand tegen sterilisatiemethoden (ethyleenoxide, gammastraling, autoclaaf)

- FDA-conformiteit voor contact met voedingsmiddelen (indien van toepassing)

Automobielvereisten

Automobieltoepassingen vereisen meestal:

- Hittebestendigheid (vaak 85°C continu, met pieken tot 120°C)

- Lage VOC-emissies om te voldoen aan de luchtkwaliteitsnormen in voertuigen

- Vlamvertraging volgens UL94-normen

- Materiaalgoedkeuringen van grote autofabrikanten

Testprotocollen voor materiaalcompatibiliteit

Bij PTSMAKE vertrouwen we nooit alleen op materiaalinformatiebladen bij het bepalen van compatibiliteit. We voeren strenge tests uit om materiaalcombinaties te valideren:

Methoden voor hechtingstesten

- Peeltests: Het meten van de kracht die nodig is om materialen te scheiden op hun grensvlak

- Trekproeven: Evaluatie van de verbindingssterkte onder spanning

- Impact testen: Beoordeling van de hechting onder plotselinge kracht

- Thermisch fietsen: De gelijmde materialen blootstellen aan extreme temperaturen om de duurzaamheid te evalueren

Benadering voor validatie van prototypen

Voor kritieke toepassingen raden we een systematische validatieaanpak aan:

- Materiaalpaaronderzoek met kleine testmonsters

- Hechtingstests onder verschillende omstandigheden

- Prototype functioneel testen

- Versnelde verouderingstests om de prestaties op lange termijn te voorspellen

Deze aanpak minimaliseert risico's en zorgt ervoor dat de geselecteerde materialen gedurende de hele levenscyclus van het product naar verwachting presteren.

Materiaalkeuze optimaliseren voor productie-efficiëntie

Naast compatibiliteit en prestaties heeft de materiaalkeuze ook invloed op de productie-efficiëntie.

Droogvereisten

Hygroscopische materialen zoals nylon, PC en PBT moeten grondig gedroogd worden voor ze verwerkt worden. Het combineren van twee zeer hygroscopische materialen kan de cyclustijden verlengen en de verwerking bemoeilijken. Overweeg waar mogelijk een niet-hygroscopisch materiaal te combineren met een hygroscopisch materiaal om de verwerking te vereenvoudigen.

Afstemming op stromingskarakteristieken

Materialen met sterk verschillende vloei-eigenschappen kunnen voor verwerkingsuitdagingen zorgen. Het tweede materiaal moet goed kunnen vloeien op het grensvlak met het eerste materiaal, dat al enigszins is afgekoeld. Materialen met vergelijkbare viscositeitscurves verwerken vaak consistenter in tweeschottoepassingen.

Innovatieve materialen breiden mogelijkheden voor twee schoten uit

Recente materiaalontwikkelingen hebben de mogelijkheden voor tweeschots spuitgieten uitgebreid:

- Kwaliteiten met verbeterde hechting: Speciale materiaalformuleringen met verbeterde hechtingseigenschappen

- Thermoplastische composieten: Vezelversterkte materialen met verbeterde sterkte-gewichtsverhoudingen

- Zacht aanvoelende materialen: Gespecialiseerde TPE's met verbeterde tactiele eigenschappen

- Antimicrobiële verbindingen: Materialen met ingebouwde weerstand tegen bacteriegroei

- Duurzame bioplastics: Biogebaseerde materialen breiden milieuvriendelijke opties uit

Deze innovaties blijven het toepassingsbereik voor tweeschots spuitgieten in verschillende industrieën uitbreiden.

Ontwerprichtlijnen voor tweeshotspuitgietonderdelen

Heb je ooit de perfecte grip van je tandenborstel bewonderd of de gestroomlijnde combinatie van harde en zachte texturen op je gamecontroller? Het maken van deze meesterwerken van meerdere materialen is niet alleen kunst, het is precisie-engineering waarbij zorgvuldig aandacht moet worden besteed aan ontwerpprincipes die de meeste consumenten nooit opmerken.

Two-shot spuitgietproducten vereisen speciale ontwerpoverwegingen die esthetische aantrekkingskracht in evenwicht brengen met de haalbaarheid van de productie. Ze vereisen een doordachte planning rond overgangen in wanddikte, materiaal-interfacezones en geometrische kenmerken die zowel productie-efficiëntie als uitzonderlijke productprestaties garanderen.

Wanddikte optimaliseren voor succes bij twee schoten

Wanddikte ontwerp in twee-schots molding biedt unieke uitdagingen die verder gaan dan single-material onderdelen. Bij het ontwerpen van onderdelen bij PTSMAKE volg ik specifieke richtlijnen om optimale prestaties te garanderen in beide materialen en bij hun kritieke interface.

Gelijkmatige dikte behouden binnen elke materiaalzone

Voor elk materiaal in een tweeschotsapplicatie is consistentie essentieel. Een uniforme wanddikte voorkomt veelvoorkomende defecten zoals:

- Zinkvlekken door dikke secties die ongelijkmatig afkoelen

- Vervorming door differentiële krimp

- Stromingslijnen waar de materiaaldikte abrupt verandert

- Leemtes door onvolledig vullen van dikke secties

Bij het ontwerpen van stijve substraatcomponenten (eerste shot) adviseer ik meestal wanddiktes tussen 1,5 mm en 3 mm voor de meeste technische kunststoffen. Voor het tweede schot, vooral met flexibele materialen zoals TPE of TPU, bieden diktes tussen 1 mm en 2,5 mm over het algemeen de beste balans tussen flexibiliteit en vormbaarheid.

Dikteovergangen tussen materialen beheren

De overgangszone tussen materialen vereist speciale aandacht. Abrupte dikteveranderingen bij materiaalovergangen leiden vaak tot:

| Uitgave | Ontwerpoplossing | Voordeel |

|---|---|---|

| Spanningsconcentratie | Geleidelijke overgangen met stralen | Voorkomt scheuren en delaminatie |

| Onbalans in stroming | Gefaseerde diktevermindering | Zorgt voor volledige vulling van beide materialen |

| Gootstenen | Uitgebalanceerde koelsnelheden | Verbetert de kwaliteit van de oppervlakteafwerking |

| Zwakke obligaties | Geoptimaliseerd contactoppervlak | Verbetert mechanische vergrendeling |

Ik heb ontdekt dat het beperken van de dikteverschillen tussen aangrenzende materialen tot niet meer dan 25% de hechtsterkte en de algehele kwaliteit van het onderdeel aanzienlijk verbetert. Waar grotere verschillen nodig zijn, levert een stapsgewijze overgang in plaats van een abrupte verandering betere resultaten op.

Effectieve materiaalovergangszones ontwerpen

Het raakvlak waar materialen samenkomen is het meest kritieke ontwerpgebied bij het tweeschots spuitgieten. Deze overgangszone bepaalt zowel de esthetische aantrekkingskracht als de structurele integriteit.

Sterke mechanische banden creëren

Hoewel chemische compatibiliteit tussen materialen essentieel is, verbetert mechanische vergrendeling de hechtsterkte aanzienlijk. Effectieve mechanische hechting is onder andere

Ondersnijdingen en uitsparingen

Door strategisch geplaatste ondersnijdingen kan het tweede materiaal rond het eerste materiaal vloeien en zich erin "vastzetten". Dit creëert een fysieke verbinding die de chemische binding versterkt. De meest effectieve ondersnijdingen hebben:

- Diepte-breedteverhoudingen tussen 0,5:1 en 1:1

- Ontwerphoeken van 1-3° voor gemakkelijk uitwerpen

- Afgeronde binnenhoeken om spanningsconcentratie te voorkomen

Oppervlaktestructurering

Het structureren van het grensvlak van het eerste schot kan de hechtsterkte drastisch verbeteren door:

- Het effectieve oppervlak voor hechting vergroten

- Microscopische mechanische vergrendeling creëren

- promoten hechting van materiaalinterfaces[^5] door meer contactpunten

Bij PTSMAKE brengen we vaak een lichte structuur aan (16-32 μin) op de hechtvlakken van het eerste schot om de hechting met het tweede materiaal te verbeteren.

Kleurgrensbeheer

Voor onderdelen met contrasterende kleuren vereist het controleren van de zichtbare grens tussen materialen een nauwkeurig ontwerp:

- Definieer duidelijke scheidingslijnen langs natuurlijke productcontouren

- Gebruik verhoogde of verzonken elementen om kleine uitlijningsverschillen te maskeren

- Kleuronderbrekende details implementeren die een opzettelijke visuele scheiding creëren

- Houd rekening met mogelijke kleurafloop bij het kiezen van contrasterende kleuren

De meest succesvolle two-shot kleurontwerpen bevatten de scheidingslijn als een opzettelijk designelement in plaats van te proberen deze te verbergen.

Effectieve trekhoeken implementeren

Trekhoeken - de lichte taps toelopende verticale oppervlakken - zijn cruciaal bij alle spuitgiettoepassingen, maar ze vereisen speciale aandacht bij tweeschots spuitgiettoepassingen.

Vereisten voor eerste en tweede opname

Voor het eerste materiaal is meestal een standaard trekhoek nodig (0,5° tot 3°, afhankelijk van het materiaal en de oppervlakteafwerking). Gebieden die in contact komen met het tweede materiaal hebben echter vaak extra trekkracht nodig:

- Volledige vulling van het tweede materiaal

- Juiste ontluchting bij de interface

- Voorkomen van ingesloten luchtbellen

- Gemakkelijk uitwerpen van het voltooide onderdeel

Voor de tweede opname raad ik meestal aan:

- Minimaal 1,5° diepgang voor gladde oppervlakken

- 2-5° ontwerp voor gestructureerde oppervlakken

- 3-7° diepgang voor diepe ribben of elementen met hoge hoogte-breedteverhoudingen

Strategisch ontwerp Richtingplanning

Het plannen van de trekrichting wordt complexer bij het gieten met twee worpen omdat de eerste worp deel uitmaakt van de mal voor de tweede worp. Dit vereist zorgvuldige overweging van:

- Primaire uitwerprichting voor het voltooide onderdeel

- Secundaire extractierichtingen voor interne kenmerken

- Potentieel voor ondersnijdingen in het eerste of tweede materiaal

- Invloed van de poortlocatie op debiet en trekkracht

Idealiter hebben beide materialen een gemeenschappelijke trekrichting om het spuitgietproces en het gereedschapontwerp te vereenvoudigen.

Ontwerp van ribben en eindstukken

Ribben en nokken zijn veel voorkomende structurele kenmerken die speciale aandacht vereisen in ontwerpen met twee schoten, vooral wanneer ze materiaalgrenzen overschrijden.

Ribontwerp optimaliseren voor twee materialen

Als je ribben van het ene materiaal naar het andere overzet, neem dan deze richtlijnen in acht:

- Handhaaf consistente ribdikte-wand verhoudingen (meestal 60-80% van aangrenzende wand)

- Conische ribben die de materiaalgrenzen overschrijden (dikker in stijf materiaal, dunner in flexibel)

- Opnemen van straalovergangen bij materiaalinterfaces

- Ventilatievoorzieningen toevoegen voor ribben die lucht kunnen vasthouden tijdens het tweede schot

Voor structurele ribben in de stijve component werkt een dikte van 40-60% van de nominale wand goed in de meeste toepassingen, met een minimum van 0,5 mm voor de meeste technische kunststoffen.

Baasontwerp voor installatie van hardware

Uitsparingen voor bevestigingsmiddelen of inzetstukken vormen unieke uitdagingen in ontwerpen met twee schoten:

| Locatie baas | Ontwerpaanbeveling | Redenering |

|---|---|---|

| Alleen in stijf materiaal | Standaard nokontwerp met ondersteunende ribben | Maximaliseert structurele integriteit |

| Op materiaalinterface | Stijf materiaal vormt binnenste kern, flexibel materiaal creëert buitenste laag | Biedt trillingsdemping met behoud van sterkte |

| Binnen flexibel materiaal | Stijf materiaal "eiland" omgeven door flexibel materiaal | Maakt bevestiging van hardware mogelijk op anders zachte plaatsen |

Voor schroefdraadbussen raad ik aan om de nok waar mogelijk volledig binnen het stijve materiaal te houden, met een minimale wanddikte van 0,4 keer de diameter van de bus.

Plaats van de poort en ontluchtingsstrategieën

De juiste plaatsing van de poort en de juiste ontluchting zijn essentieel voor succesvol tweeschots spuitgieten en beïnvloeden zowel de esthetiek als de kwaliteit van het product.

Strategische plaatsing van poorten

De locatie van de poort heeft invloed op stromingspatronen, laslijnen en zichtbare markeringen. Overweeg deze richtlijnen:

- Plaats de hekken voor het eerste schot indien mogelijk uit de buurt van de contactgebieden voor het tweede schot.

- Plaats poorten om stromingspatronen te creëren die de hechting versterken in plaats van tegenwerken

- Gebruik meerdere poorten voor complexe geometrieën om volledige vulling bij interfaces te garanderen

- Overweeg sturing in volgorde om de doorstroming bij kritieke overgangen te regelen

Voor het tweede schot bieden randafsluiters meestal de beste balans tussen esthetiek en vullingsdruk wanneer ze op het dikste deel van het materiaal worden geplaatst.

Vereisten voor verbeterde ventilatie

Two-shot molding vereist een uitgebreidere ontluchting dan conventionele molding omdat:

- Lucht kan vast komen te zitten op materiaalraakvlakken

- Complexe geometrieën creëren meerdere potentiële luchtvallen

- Het eerste schot kan traditionele ontluchtingspaden blokkeren

Effectieve ontluchtingsstrategieën zijn onder andere:

- Scheidingslijnopeningen op voorspelde plaatsen voor luchtafscheiders (0,025-0,04 mm diep)

- Trapsgewijze ontluchting bij materiaalovergangen

- Strategische plaatsing van ventilatie op basis van flowanalyse

- Vacuümgestuurde ontluchting voor zeer complexe onderdelen

Onvoldoende ontluchting leidt tot onvolledig vullen, brandplekken en zwakke hechting - problemen die vooral problematisch zijn bij tweeschotsapplicaties.

Krimp en tolerantiebeheer

Het omgaan met krimpverschillen tussen materialen is een van de meest uitdagende aspecten van het ontwerpen met twee schoten.

Aanpassing aan differentiële krimp

Verschillende materialen krimpen met verschillende snelheden tijdens het koelen, wat kan leiden tot kromtrekken of spanning op interfaces. Om dit te beheersen:

- Selecteer waar mogelijk materialen met compatibele krimpsnelheden

- Ontwerp het stijve onderdeel om de algemene geometrie van het onderdeel te "controleren

- Laat de flexibele component een groter deel van de differentiële beweging opvangen

- Flexibiliteit in het ontwerp opnemen om krimpspanningen op te vangen

Voor onderdelen die een stijve technische kunststof combineren met een TPE, moet rekening worden gehouden met krimpverschillen van 0,5-1,5% die in het ontwerp moeten worden verwerkt.

Realistische toleranties instellen

Tolerantiemogelijkheden bij tweeschots spuitgieten variëren per:

- Materiaalcombinatie

- Deelgeometrie

- Dimensionale richting (in-flow vs. cross-flow)

- Afstand tot poorten

- Wanddikte

Als algemene richtlijn geldt dat kritieke afmetingen binnen een enkel materiaal moeten blijven in plaats van de interface te kruisen. Als afmetingen materialen moeten kruisen, gebruik dan deze richtlijnen:

- Standaardtolerantie binnen één materiaal: ±0,005 in/in

- Tolerantie over materiaalgrenzen: ±0,010 in/in

- Extra tolerantie voor dunne wanden: voeg 0,001 in toe voor wanden onder 1,5 mm

Optimaliseren voor productie-efficiëntie

Naast technische overwegingen moeten tweeschotsontwerpen worden geoptimaliseerd voor productie-efficiëntie.

Caviteitvultijden in evenwicht brengen

Het volume en de stromingsafstand van beide materialen moeten in evenwicht zijn om ervoor te zorgen:

- Vergelijkbare vultijden voor beide opnamen

- Consistente koelsnelheden

- Uitgebalanceerde drukvereisten

- Optimale cyclustijden

Ik streef meestal naar een tweede opnamevolume tussen 30-70% van de eerste opname voor de meest efficiënte verwerking.

Ontwerpen voor geautomatiseerde productie

Voor grote volumes

Toepassingen en industrieën die gebruik maken van twee-schots technologie

Heb je je ooit afgevraagd waarom het hoesje van je slanke smartphone op verschillende plekken zowel glad als gripvast aanvoelt? Of hoe luxe auto's die opvallende dashboardbediening met perfecte tactiele feedback kunnen maken? Achter deze naadloze, uit meerdere materialen bestaande producten gaat een productierevolutie schuil die de producten die we elke dag gebruiken in stilte transformeert.

Two-shot spuitgiettechnologie is uitgegroeid tot de hoeksteen van innovatie in tal van industrieën en stelt fabrikanten in staat om complexe producten te maken met meerdere materialen, texturen en functies in één enkel productieproces - waardoor assemblagestappen overbodig worden en zowel de esthetiek als de prestaties verbeteren.

Automobieltoepassingen: Innovatie door multimateriaalcomponenten

De auto-industrie heeft de two-shot molding technologie met ongekend enthousiasme omarmd. Omdat voertuigen evolueren tot gesofisticeerde machines die prioriteit geven aan zowel functionaliteit als passagierservaring, zijn multimateriaalonderdelen essentieel geworden om aan de verwachtingen van de consument te voldoen.

Bedieningselementen en displays in het interieur

Het interieur van moderne voertuigen toont enkele van de meest zichtbare toepassingen van de tweeschots spuitgiettechnologie:

- Dashboardbediening combineert stijve structurele componenten met soft-touch overlays, waardoor knoppen en knoppen met perfecte tactiele feedback ontstaan

- Bedieningselementen op het stuur integreren harde ondergronden met zachte, gripvaste oppervlakken voor verbeterde ergonomie en comfort tijdens langdurig rijden

- Onderdelen middenconsole hebben stijve behuizingen met geïntegreerde afdichtingen en dempingselementen voor eersteklas bedieningselementen die soepel en stil werken

Deze onderdelen zien er niet alleen beter uit en voelen beter aan dan hun voorgangers van één materiaal, maar bieden ook een verbeterde duurzaamheid en weerstand tegen het constante gebruik dat kenmerkend is voor auto-omgevingen.

Toepassingen onder de motorkap

Naast de zichtbare interieuronderdelen heeft het tweeschots spuitgieten zijn weg gevonden naar kritieke functionele onderdelen:

| Component | Eerste schot materiaal | Tweede schot materiaal | Belangrijkste voordeel |

|---|---|---|---|

| Vloeistofreservoirs | Harde kunststof (PA, PBT) | Elastomeer (TPE, TPV) | Geïntegreerde afdichtingen voorkomen lekkage |

| Elektrische aansluitingen | Glasgevuld nylon | TPE | Verbeterde weerbestendigheid en trillingsbestendigheid |

| Onderdelen voor luchtinlaat | Hard PP/PE | Zacht TPE | Verbeterde trillingsdemping, minder geluid |

| Sensorbehuizingen | PC/ABS | Silicone | Waterdichte afdichtingen met nauwkeurige elektrische eigenschappen |

Het wegvallen van afzonderlijke afdichtingen en pakkingen in deze toepassingen vermindert de complexiteit van de assemblage en verbetert tegelijkertijd de betrouwbaarheid - een kritische overweging in de veeleisende omgeving onder de motorkap.

Externe onderdelen

Exterieurtoepassingen voor auto's profiteren vooral van de omgevingsweerstand van tweeshotspuitgietonderdelen:

- Deurgrepen met stijve kernen en zacht aanvoelende inzetstukken bieden zowel stevigheid als comfort

- Sierstukken buiten Combineer meerdere kleuren of materialen voor een onderscheidende merkstyling

- Spiegelbehuizingen bevatten geïntegreerde afdichtingen en trillingsdempende elementen

- Licht assemblages zijn voorzien van stijve behuizingen met flexibele pakkingen voor een waterdichte afdichting

Tijdens mijn werk bij PTSMAKE met verschillende autofabrikanten heb ik gezien hoe het tweeschots spuitgieten de assemblagetijd drastisch heeft verkort en tegelijkertijd de weerbestendigheid van de onderdelen aan de buitenkant heeft verbeterd - een kritieke factor voor een lange levensduur en klanttevredenheid.

Toepassingen voor medische apparatuur: Precisie waar het telt

De medische industrie stelt de hoogste eisen aan precisie, betrouwbaarheid en veiligheid - eisen waaraan het tweeschots spuitgieten op unieke wijze kan voldoen.

Chirurgische instrumenten

Moderne chirurgische instrumenten maken gebruik van two-shot molding om functionaliteit te combineren met ergonomie:

- Chirurgische handgrepen met stijve kernen en zachte antislipgrepen bieden chirurgen nauwkeurige controle

- Klemmen en tangen bevatten harde structurele onderdelen met zachte aanrakingspunten voor betere grip tijdens procedures

- Snijgeleiders combineren stijve meetstructuren met zachte contactoppervlakken om weefselschade te voorkomen

De mogelijkheid om deze instrumenten als enkelvoudige, geïntegreerde componenten te maken, elimineert potentiële storingspunten en verbetert tegelijkertijd de effectiviteit van de sterilisatie.

Diagnostische apparatuur

Diagnostische apparaten hebben enorm veel baat bij two-shot technologie:

- Handscanners voorzien van stijve behuizingen met geïntegreerde zachte afdichtingen voor vloeistofbescherming

- Bloedanalyseapparatuur combineert heldere kijkvensters met ondoorzichtige structurele onderdelen

- Patiëntbewakingsapparatuur bevatten knoppenreeksen met geïntegreerde afdichting tegen vloeistoffen

De biocompatibiliteit[^6] vereisten van medische hulpmiddelen maken de materiaalselectie bijzonder kritisch voor deze toepassingen.

Systemen voor medicijntoediening

Het meest indrukwekkend is misschien wel dat two-shot molding een revolutie teweeg heeft gebracht in systemen voor het toedienen van medicijnen:

- Auto-injectoren combineren structurele componenten met geïntegreerde vloeistofpaden en afdichtingen

- Insuline pennen zijn voorzien van transparante vensters met nauwkeurige meetmarkeringen die zijn vastgelijmd op structurele lichamen

- Inhalatoren bevatten stijve mechanismen met flexibele afdichtingscomponenten in één betrouwbare eenheid

Het elimineren van assemblagestappen is met name waardevol in deze toepassingen, waar zelfs kleine fabricagefouten de nauwkeurigheid van de dosering en de veiligheid van de patiënt kunnen beïnvloeden.

Consumentenelektronica: Esthetiek en functie samenvoegen

Consumentenelektronica is misschien wel het meest zichtbare toepassingsgebied voor two-shot molding, met bijna elk modern apparaat dat een aantal multimateriaalcomponenten bevat.

Accessoires voor mobiele apparaten

De markt voor mobiele accessoires is veranderd door tweeschots spuitgieten:

- Smartphonehoesjes combineert stijve bescherming met zachte gebieden voor schokabsorptie en grip

- Behuizingen voor oordopjes Voorzien van harde structurele schelpen met zachte oorcontactpunten voor comfort

- Draagbanden voor apparaten stijve verbindingspunten integreren met flexibele slijtvaste oppervlakken

Deze accessoires moeten er niet alleen eersteklas uitzien en aanvoelen, maar ook duizenden interactiecycli en milieu-uitdagingen doorstaan - vereisten waaraan tweeshotspuitgietonderdelen uitstekend voldoen.

Spelcontrollers en invoerapparaten

Randapparatuur voor games heeft een aantal van de meest geavanceerde toepassingen:

- Spelcontrollers zijn voorzien van stevige structurele omhulsels met strategisch geplaatste soft-touch handgrepen

- Toetsenbordonderdelen Combineert harde toetsen met zachte dempende elementen voor een beter gevoel

- VR-controllers integreer meerdere texturen en oppervlakken om de onderdompeling te verbeteren

De spelervaring wordt sterk beïnvloed door hoe de besturing aanvoelt in de handen van de gebruiker, waardoor de tactiele eigenschappen van tweeschots gegoten onderdelen cruciaal zijn voor het succes van het product.

Kleine apparaten en gereedschap

Huishoudelijke elektronica maakt op grote schaal gebruik van tweeschotstechnologie:

- Elektrische tandenborstels combineren waterdichte behuizingen met softgrip secties

- Bedieningselementen voor keukenapparatuur Voorzien van harde knoppen met zachte overlays voor waterbestendigheid

- Behuizingen voor elektrisch gereedschap stijve structuren integreren met trillingsdempende gripzones

Op PTSMAKE, hebben we geholpen tal van fabrikanten van consumentenelektronica overgang van geassembleerde componenten naar geïntegreerde twee-schots ontwerpen, consequent het bereiken van aanzienlijke verbeteringen in duurzaamheid van het product, terwijl het verminderen van garantieclaims.

Industriële apparatuur: Prestaties verbeteren in veeleisende omgevingen

Industriële toepassingen stellen extreme eisen aan onderdelen, waardoor de duurzaamheidsvoordelen van tweeschots spuitgieten bijzonder waardevol zijn.

Handgereedschap en bedieningselementen

Professioneel gereedschap profiteert aanzienlijk van de tweeschotstechnologie:

- Behuizingen voor elektrisch gereedschap combineren structurele stijfheid met trillingsdempende gripzones

- Precisiemeetgereedschap harde schubben integreren met zachte grijpvlakken

- Bedieningspanelen met verzegelde knoppenreeksen met tactiele feedbackelementen

Voor industriële gebruikers vertaalt de verbeterde ergonomie zich direct in minder vermoeidheid en minder risico op letsel tijdens langdurig gebruik.

Componenten voor vloeistofverwerking

Industriële vloeistofsystemen maken gebruik van tweeschots spuitgieten voor meer betrouwbaarheid:

- Pomponderdelen stijve structuurelementen integreren met flexibele afdichtingen

- Klepbehuizingen combineren meerdere materialen om de stromingseigenschappen te optimaliseren en tegelijkertijd een lekvrije werking te garanderen

- Filtersamenstellingen zijn voorzien van stijve ondersteuningsstructuren met flexibele afdichtingsoppervlakken

Doordat er geen aparte pakkingen en afdichtingen meer nodig zijn, wordt de betrouwbaarheid in deze toepassingen aanzienlijk verbeterd, waardoor er minder onderhoud nodig is en er minder stilstand is.

Veiligheidsuitrusting

De veiligheidsuitrusting voor arbeiders heeft een revolutie teweeggebracht door de tweeschotstechnologie:

- Beschermende brillen combineert stijve frames met zachte contactpunten voor de hele dag comfort

- Onderdelen van ademhalingstoestellen harde structurele elementen integreren met zachte oppervlakken die het gezicht afdichten

- Ophangsystemen voor veiligheidshelmen zijn voorzien van stijve verstelmechanismen met zachte contactpunten

De mogelijkheid om perfecte materiaalovergangen te maken zonder assemblagestappen zorgt voor consistente prestaties in veiligheidskritische toepassingen.

Sportartikelen: Prestaties en comfort verbeteren

Fabrikanten van sportuitrustingen hebben two-shot molding omarmd om producten te maken die uitblinken in zowel prestaties als comfort.

Prestatieschoenen

Moderne sportschoenen maken gebruik van tweeschots componenten op cruciale gebieden:

- Cleats en spikes stijve ondersteuningsstructuren combineren met verschillende mate van flexibiliteit

- Teenbeschermers Voorzien van harde bescherming met zachte raakvlakken tegen de voet

- Hiel tellers stabiliteitsstructuren integreren met comfortelementen

Deze onderdelen moeten bestand zijn tegen enorme krachten en tegelijkertijd comfortabel blijven tijdens langdurig gebruik - een perfecte toepassing voor tweeschotstechnologie.

Rackets en knuppels

Slagwerktuigen profiteren van de trillingsdempende eigenschappen van multimateriaalcomponenten:

- Handgrepen van tennisrackets combineren stijve kernen met ergonomische grip overlays

- Honkbalknuppelgrepen zijn voorzien van harde verbindingspunten met zachte hanteerbare oppervlakken

- Onderdelen voor golfclubs meerdere materialen integreren voor optimale energieoverdracht en gevoel

De mogelijkheid om de overgang tussen stijve en flexibele zones nauwkeurig te regelen, stelt fabrikanten in staat om de prestatiekenmerken met ongekende precisie af te stellen.

Beschermende uitrusting

Atletische bescherming demonstreert de veiligheidsvoordelen van tweeschots spuitgieten:

- Helmonderdelen combineren harde impactbescherming met zachte comfortvoeringen

- Scheenbeschermers zijn voorzien van stijve schilden met geïntegreerde dempende elementen

- Mondkapjes meerdere materiaalhardheden gebruiken voor optimale bescherming en comfort

De perfecte hechting tussen de materialen zorgt ervoor dat deze veiligheidskritische onderdelen consistent presteren onder impactomstandigheden.

De toekomst van tweeschotstoepassingen

Terwijl de tweeschots spuitgiettechnologie zich blijft ontwikkelen, zijn er een aantal veelbelovende toepassingsgebieden in opkomst:

Duurzame producten

De mogelijkheid om verschillende materialen nauwkeurig te combineren opent nieuwe mogelijkheden voor duurzaam ontwerp:

- Recyclebare producten met gemakkelijk te scheiden materiaalcombinaties

- Biogebaseerde materiaalcomponenten geïntegreerd met conventionele polymeren

- Waterbesparende armaturen met verbeterde afdichtingsprestaties

Slimme apparaten

Het internet van dingen vraagt om componenten die structurele, esthetische en functionele elementen combineren:

- Sensorbehuizingen met geïntegreerde omgevingsafdichtingen

- Draagbare gezondheidsmonitoren Combinatie van stijve elektronicabehuizingen met comfortabele contactoppervlakken voor het lichaam

- Smart home regelaars met intuïtieve tactiele interfaces

Medische innovaties

De volgende generatie medische apparaten zal de tweedelige technologie tot nieuwe grenzen drijven:

- Implanteerbare apparaten met nauwkeurig gecontroleerde oppervlaktekenmerken

- Aangepaste protheses met geïntegreerde comfortfuncties

- **Punt

Kosten-batenanalyse van tweeschots spuitgieten

Is investeren in geavanceerde productietechnologie altijd het prijskaartje waard? Wanneer leidinggevenden in de productie voor de beslissing staan om over te stappen op tweeschots spuitgieten, worstelen ze vaak met het rechtvaardigen van de hogere initiële investering tegenover de beloofde voordelen op lange termijn die indrukwekkend lijken op papier, maar onzeker in werkelijkheid.

Two-shot spuitgieten biedt een overtuigend economisch voordeel wanneer het uitgebreid geëvalueerd wordt. Het biedt aanzienlijke kostenvoordelen door het elimineren van assemblageoperaties, verminderde arbeidsvereisten, lagere afkeurpercentages en verbeterde productkwaliteit-vooral voor middelgrote tot grote productieruns waarbij de initiële investering in gereedschap effectief kan worden afgeschreven.

Inzicht in het investeringslandschap

Bij het evalueren van de financiële implicaties van tweeschots spuitgieten is het essentieel om zowel de investeringen vooraf als de besparingen achteraf in overweging te nemen. Bij PTSMAKE heb ik veel klanten door deze analyse geloodst om ze te helpen begrijpen wanneer de technologie financieel zinvol is en wanneer alternatieve benaderingen geschikter zijn.

Vereisten voor initiële investering

De opstartkosten voor tweeschots spuitgieten zijn meestal hoger dan die van conventionele spuitgietprocessen. Deze investeringen omvatten:

Kosten voor gespecialiseerde apparatuur

Two-shot spuitgieten vereist speciale machines die aanzienlijk verschillen van de standaard spuitgietapparatuur:

| Type apparatuur | Geschatte kosten | Belangrijkste kenmerken |

|---|---|---|

| Roterende plaatmachine | $300.000 - $750.000 | Ingebouwd rotatiemechanisme, dubbele injectie-eenheden |

| Core-Back Machine | $250.000 - $600.000 | Gespecialiseerde vormbewegingsmogelijkheden |

| Overdracht Automatisering | $150.000 - $400.000 (extra) | Robotsystemen voor producttransfer tussen matrijzen |

Deze gespecialiseerde machines vertegenwoordigen een aanzienlijke kapitaaluitgave, die typisch 30-50% hoger ligt dan conventionele spuitgietapparatuur met een vergelijkbaar tonnage.

Investering in geavanceerde gereedschappen

Het gereedschap voor tweeschots spuitgieten brengt nog een aanzienlijke initiële kost met zich mee:

- Tweeschots mallen kosten meestal 1,5-2,5 keer meer dan enkelschots mallen.

- Complexe ontwerpeisen verhogen de engineeringtijd en -kosten

- Speciale functies zoals roterende kernen voegen mechanische complexiteit toe

- Langere ontwikkelingstijd verlengt de periode voordat de productie kan beginnen

Een typische tweeschotsmatrijs voor een onderdeel van gemiddelde complexiteit kan $50.000-$150.000 kosten, vergeleken met $30.000-$70.000 voor een vergelijkbare enkelvoudige matrijs.

Procesontwikkelingskosten

Naast apparatuur en gereedschap moeten bedrijven ook investeren in:

- Operator training voor gespecialiseerde apparatuur

- Procesoptimalisatie en -validatie

- Materiaalcompatibiliteit testen

- Ontwikkeling van protocollen voor kwaliteitscontrole

Deze "zachte kosten" voegen vaak 10-15% toe aan de totale projectinvestering, maar zijn essentieel voor een succesvolle implementatie.

De operationele besparingen kwantificeren

De aanzienlijke initiële investering in de tweeschots spuitgiettechnologie wordt gecompenseerd door aanzienlijke operationele voordelen die gedurende de hele levenscyclus van het product besparingen opleveren.

Geschrapte assemblageactiviteiten

Het belangrijkste economische voordeel van tweeschots spuitgieten is misschien wel de eliminatie van secundaire assemblagebewerkingen:

Arbeidskosten verlagen

Bij het maken van producten van meerdere materialen of componenten met conventionele methoden, vereist assemblage meestal:

- Handmatige of halfautomatische assemblagestations

- Kwaliteitsinspectie in meerdere stadia

- Beheer van extra personeel

- Kosten voor training en toezicht

Two-shot molding elimineert deze vereisten door afgewerkte componenten rechtstreeks vanaf de spuitgietmachine te produceren. Voor producten met een gemiddelde complexiteit vermindert dit de directe arbeidskosten met 30-60%.

Eliminatie assemblagemateriaal

Naast directe arbeid vereist conventionele assemblage:

- Assemblageopstellingen en -mallen

- Systemen voor het aanbrengen van lijm of apparatuur voor ultrasoon lassen

- Transportsystemen en assemblagelijninfrastructuur

- Extra vloeroppervlak in de fabriek

Door deze behoeften te elimineren, kan tweeschots spuitgieten de behoefte aan kapitaalgoederen verminderen en kostbare productieruimte vrijmaken voor andere bewerkingen.

Minder complex voorraadbeheer

Tweeschots spuitgieten stroomlijnt voorraadbeheer door:

- Het aantal unieke onderdelen dat moet worden getraceerd verminderen

- Het verlagen van de voorraad onderhanden werk tussen activiteiten

- Minimaliseren van het risico op onderdelentekorten die de productie verstoren

- Minder magazijnruimte nodig voor onderdelenopslag

Voor fabrikanten die duizenden onderdelen beheren, biedt deze vereenvoudiging zowel directe kostenbesparingen als verbeteringen in de operationele efficiëntie.

Kwaliteitsverbetering en afvalvermindering

Kwaliteitsgerelateerde besparingen vormen een ander belangrijk economisch voordeel:

| Kwaliteit | Conventionele montage | Tweeschots spuitgieten | Economisch effect |

|---|---|---|---|

| Defectenpercentage | 2-5% typisch | 0,5-1,5% typisch | 60-80% vermindering van kwaliteitsgerelateerde verliezen |

| Herbewerkingskosten | Belangrijke | Minimaal | Arbeidsbesparing van 15-30% |

| Garantieclaims | Hoger risico | Lager risico | Lagere kosten voor storingen in het veld |

| Consistentie | Variabele | Zeer consistent | Verbeterde klanttevredenheid |

Deze kwaliteitsverbeteringen hebben samengestelde financiële voordelen die veel verder reiken dan de productievloer en van invloed zijn op alles van klanttevredenheid tot merkreputatie.

Kosten en baten tegen elkaar afwegen: De volumevergelijking

De economische levensvatbaarheid van tweeschots spuitgieten wordt sterk beïnvloed door het productievolume, omdat bij grotere hoeveelheden de initiële investering over meer eenheden kan worden afgeschreven.

Break-Even Analyse per Productievolume

Gebaseerd op gegevens van talloze projecten bij PTSMAKE, heb ik deze typische break-even punten waargenomen:

- Laag volume (minder dan 10.000 eenheden per jaar): Two-shot molding biedt zelden kostenvoordelen, tenzij het assemblageproces uitzonderlijk complex of arbeidsintensief is.

- Middelgroot volume (10.000-100.000 eenheden per jaar): Het break-evenpoint ligt gewoonlijk tussen 20.000-50.000 eenheden, afhankelijk van de complexiteit van het onderdeel.

- Hoog volume (meer dan 100.000 eenheden per jaar): Duidelijke economische voordelen, met kostenbesparingen van 15-40% per onderdeel in vergelijking met geassembleerde alternatieven

Het exacte break-evenpunt hangt af van talloze factoren, waaronder de geometrie van het onderdeel, de materiaalselectie, de complexiteit van de assemblage en de arbeidstarieven in de productieregio.

Vergelijking van kosten per onderdeel in volumes

Een typische kosten-per-onderdeel vergelijking zou er als volgt uit kunnen zien:

| Productievolume | Conventionele assemblagekosten/onderdeel | Two-Shot Molding kosten/onderdeel | Kostenverschil |

|---|---|---|---|

| 10.000 eenheden | $2.15 | $2.85 | +32% (hogere kosten) |

| 50.000 eenheden | $1.85 | $1.70 | -8% (besparing) |

| 100.000 eenheden | $1.75 | $1.45 | -17% (spaargeld) |

| 500.000+ eenheden | $1.65 | $1.20 | -27% (besparing) |

Dit voorbeeld illustreert hoe de rendabiliteit drastisch verschuift naarmate het volume toeneemt, waarbij de kosten bij lage volumes overgaan in aanzienlijke besparingen bij hogere volumes.

Industriespecifieke economische overwegingen

De economische argumenten voor tweeschots spuitgieten verschillen sterk van industrie tot industrie door de verschillende prioriteiten en productieomgevingen.

Economie auto-industrie

De automobielsector biedt vaak de sterkste economische argumenten voor tweeschots spuitgieten vanwege:

- Hoge productievolumes (meestal 50.000+ stuks per jaar)

- Strenge kwaliteitseisen die profiteren van geëlimineerde assemblage

- Nadruk op gewichtsvermindering in lijn met geïntegreerde componenten

- Lange productlevenscycli die gereedschapskosten effectief afschrijven

Voor interieuronderdelen van auto's zoals bedieningsknoppen, sierlijsten en functionele assemblages verlaagt tweescheeps spuitgieten de totale productiekosten met 15-25% in vergelijking met conventionele methodes.

Overwegingen bij de productie van medische hulpmiddelen

De industrie voor medische hulpmiddelen heeft te maken met een andere economische vergelijking:

- Lagere productievolumes voor veel apparaten

- Extreem hoge kwaliteitseisen met zero-defect doelstellingen

- Regelgevende validatiekosten die moeten worden afgeschreven

- Hogere materiaalkosten voor speciale medische polymeren

Ondanks deze uitdagingen blijft tweeschots spuitgieten vaak economisch haalbaar voor medische hulpmiddelen vanwege het cruciale belang van het elimineren van contaminatierisico's bij assemblage en het garanderen van een consistente kwaliteit.

Kostenfactoren consumentenelektronica

Consumentenelektronica brengt unieke economische overwegingen met zich mee:

- Korte productlevenscycli die snellere afschrijving van gereedschap vereisen

- Hoge cosmetische standaarden dankzij naadloze materiaalovergangen

- Intense druk voor kostenverlaging in concurrerende markten

- Complexe geometrieën die moeilijk op conventionele wijze te assembleren zijn

De snelle innovatiecycli in consumentenelektronica kunnen soms in het nadeel werken van de economische aspecten van tweeschots spuitgieten, waardoor een zorgvuldige volumeprognose essentieel is voordat er op deze technologie wordt overgeschakeld.

Verborgen economische voordelen

Naast de voor de hand liggende besparingen op de productiekosten, zijn er nog een aantal minder duidelijke economische voordelen die een rol zouden moeten spelen bij de beslissing om te gaan mouleren met twee schoten.

Productdifferentiatie Waarde

Two-shot molding maakt ontwerpeigenschappen mogelijk die marktvoordelen creëren:

- Hoogwaardige tactiele kwaliteiten die de gepercipieerde productwaarde verhogen

- Opvallende esthetische kenmerken die de merkidentiteit versterken

- Ergonomische verbeteringen die de gebruikerservaring verbeteren

- Functionele voordelen die onmogelijk te behalen zijn met geassembleerde onderdelen

Deze ontwerpvoordelen kunnen een prijspremie opleveren of het marktaandeel vergroten, waardoor economische voordelen ontstaan die verder gaan dan de directe besparingen op productiekosten.

Versnelde marktintroductietijd

Voor veel producten creëert een snellere marktintroductie een aanzienlijke economische waarde:

- Kortere productietijden door het elimineren van assemblagelijnen

- Kortere validatietijd door vereenvoudigde procesverificatie

- Sneller opschalen naar grote volumes met minder personeelsuitbreiding

- Minder complicaties in de toeleveringsketen met minder componenten

In concurrerende markten waar de eerste op de markt zijn blijvende voordelen biedt, kunnen deze tijdbesparingen pure productiekostenoverwegingen overschaduwen.

Invloed op milieu en duurzaamheid

De milieuvoordelen van tweeschots spuitgieten kunnen zich vertalen in economische voordelen:

- Minder energieverbruik door geëlimineerde assemblage

- Lagere transportkosten door minder te verzenden onderdelen

- Minder verpakkingsmateriaal voor minder afzonderlijke onderdelen

- Potentiële voordelen op het gebied van naleving van regelgeving in sommige markten

Naarmate milieuregelgeving en consumentenverwachtingen veranderen, vertalen deze duurzaamheidsvoordelen zich steeds meer in tastbare economische waarde.

Risico's van investeringen beperken

De aanzienlijke initiële investering in tweeschots spuitgieten kan worden beheerd via verschillende strategische benaderingen.

Gefaseerde implementatiestrategieën

In plaats van een alles-of-niets-aanpak kunnen bedrijven kiezen voor een gefaseerde implementatie:

- Begin met eenvoudige onderdelen met hoge volumes om expertise op te bouwen

- Geleidelijk overgaan op complexere onderdelen naarmate de ervaring toeneemt

Problemen oplossen bij het tweeshotspuiten

Heb je ooit een meesterkok een perfecte soufflé zien maken om hem vervolgens op het laatste moment in elkaar te zien storten? De teleurstelling is voelbaar. In de productie hebben we te maken met vergelijkbare momenten waarop er veel op het spel staat wanneer ogenschijnlijk perfecte gegoten onderdelen onverwachte defecten ontwikkelen die productieschema's kunnen doen ontsporen en de productkwaliteit kunnen beïnvloeden.

Uitdagingen bij het tweeschots spuitgieten vereisen een systematische aanpak voor probleemoplossing die de hoofdoorzaken aanpakt in plaats van de symptomen, waarbij materiaalcompatibiliteitsproblemen, vlamvorming, onvolledig vullen en bindingsfouten de meest voorkomende obstakels zijn die fabrikanten moeten overwinnen om een consistente productiekwaliteit te bereiken.

Incompatibiliteit van materialen: De basis van de meeste problemen

Bij het oplossen van problemen met tweeschots spuitgieten heb ik gemerkt dat materiaalincompatibiliteit aan de basis ligt van ongeveer 60% van de hardnekkige productieproblemen. Het begrijpen en aanpakken van deze compatibiliteitsproblemen is essentieel voor een consistente kwaliteit.

Signalen en oplossingen voor chemische onverenigbaarheid

Chemische incompatibiliteit tussen materialen komt op verschillende manieren tot uiting:

- Delaminatie - Materialen scheiden bij de interface na het gieten of tijdens gebruik

- Zwakke binding - Onderdelen doorstaan visuele inspectie maar gaan stuk bij minimale belasting

- Oppervlaktefouten - Bubbels, verkleuring of waasvorming bij materiaalgrenzen

- Onvoorspelbare krimp - Vervorming of dimensionale problemen door incompatibele krimpsnelheden

Deze problemen zijn meestal het gevolg van een slechte materiaalselectie of onvoldoende procesoptimalisatie. Dit is mijn systematische aanpak om chemische incompatibiliteit op te lossen:

- Materiaalcompatibiliteitstabellen controleren - Vertrouw niet op algemene compatibiliteitsclaims; test specifieke materiaalkwaliteiten

- Moleculaire compatibiliteit analyseren - Houd rekening met polariteit, oppervlakte-energie en moleculaire structuur

- Test hechtsterkte - Gestandaardiseerde pel- of trektests implementeren om hechting te kwantificeren

- Materiaalkeuzes aanpassen - Overweeg adhesie-gemodificeerde kwaliteiten speciaal geformuleerd voor overmolding

- Procesparameters wijzigen - Temperatuur, druk en koelsnelheid aanpassen voor optimale hechting

Bij een recent project op PTSMAKE kregen we te maken met hardnekkige delaminatie tussen PC- en TPE-componenten. In plaats van onmiddellijk van materiaal te veranderen, pasten we eerst het interfacetemperatuurprofiel aan door de matrijstemperatuur in het hechtgebied met 15°C te verhogen. Deze eenvoudige aanpassing verbeterde de moleculaire diffusie tussen de materialen en loste het delaminatieprobleem volledig op.

Beheer van thermische onverenigbaarheid

Thermische incompatibiliteit treedt op wanneer materialen aanzienlijk verschillende verwerkingstemperatuurvereisten of thermische uitzettingskenmerken hebben:

| Thermisch probleem | Veel voorkomende symptomen | Praktische oplossingen |

|---|---|---|

| Verkeerde verwerkingstemperatuur | Degradatie van het eerste materiaal tijdens de tweede opname | Selecteer materialen met overlappende verwerkingsvensters |

| Thermische uitzettingsverschillen | Kromtrekken, spanningsscheuren na afkoelen | Ontwerpkenmerken om differentiële beweging op te vangen |

| Warmtegevoeligheid | Verkleuring, materiaaldefect | Hitteschilden gebruiken of cyclustijden optimaliseren |

| Verschillen in koelsnelheid | Interne spanning, dimensionale problemen | Evenwichtige koelkanalen voor gelijkmatige koeling |

De meeste problemen met thermische compatibiliteit kunnen worden opgelost door de matrijstemperatuur goed te regelen. Door onafhankelijke temperatuurzones te implementeren voor verschillende delen van de matrijs, is nauwkeurig thermisch beheer mogelijk op het kritieke grensvlak tussen materialen.

Flitsvorming: Ongewenste materiaalstroom beheersen

Flash - dun overtollig materiaal dat langs de deellijnen uit de matrijsholte ontsnapt - is een van de meest voorkomende visuele defecten bij tweeschots spuitgieten. Hoewel dit bij alle spuitgietprocessen voorkomt, zorgt tweeschots spuitgieten voor unieke uitdagingen op het grensvlak tussen materialen.

Onderliggende oorzaken van Flash identificeren

Flitslicht kan afkomstig zijn van meerdere bronnen in toepassingen met twee opnamen:

-

Problemen met matrijsontwerp

- Onvoldoende klemkracht bij materiaalinterfaces

- Onvoldoende ontluchting veroorzaakt drukopbouw

- Onjuist ontwerp van de deellijn bij materiaalovergangen

-

Procesparameterproblemen

- Overmatige injectiedruk die materiaal in openingen duwt

- Onvoldoende houddruk waardoor materiaal kan uitzetten

- Verkeerde materiaalviscositeit door temperatuurproblemen

-

Materiaalspecifieke factoren

- Materialen met hoge stroming vinden microscopische paden

- Materialen met verlengde vloeistoffasen vóór stolling

- Inconsistente voorbereiding van materiaal (vocht, verontreinigingen)

Systematische verwijdering van flitsen

Om de flitser effectief te elimineren in toepassingen met twee opnamen, volg ik deze methodische aanpak:

-

Onderzoek flitslocatiepatronen

- Flash bij de deellijnen duidt op klemproblemen

- Flits bij uitwerppennen wijst op problemen met de passing van de pennen

- Flitsen bij materiaalinterfaces wijst op ontwerpproblemen

-

Controleer schimmelconditie

- Controleer op beschadiging door schimmel of slijtage op plaatsen waar flitsers zitten

- Meet de werkelijke klemkracht over het matrijsoppervlak

- Controleer op verstopte ventilatieopeningen die de druk in de holte verhogen

-

Procesparameters optimaliseren

- Verlaag indien mogelijk de injectiesnelheid en -druk

- Pas de matrijstemperatuur aan om de materiaalstroom te regelen

- Gefaseerde injectieprofielen implementeren om drukpieken te verminderen

-

Wijzigingen in het ontwerp doorvoeren indien nodig

- Overstortputten toevoegen op problematische plaatsen

- Scheidingslijnen herontwerpen om kritieke esthetische gebieden te vermijden

- Vergroot klembereik bij hoge drukpunten

Bij PTSMAKE stuitten we op hardnekkige flashproblemen in een onderdeel voor een medisch apparaat waarbij TPE op PC werd overgespoten. Door een gefaseerd injectieprofiel te implementeren waarbij de druk geleidelijk afnam naarmate de holte gevuld werd, elimineerden we flash terwijl de complexe geometrie volledig gevuld bleef.

Onvolledig vullen: Zorgen voor perfecte onderdeelvorming

Onvolledige vulling, waarbij het materiaal niet alle delen van de matrijsholte bereikt, zorgt voor niet-functionele of esthetisch onaanvaardbare onderdelen. Bij tweeschotstoepassingen wordt deze uitdaging nog verergerd door de interactie tussen het reeds gekoelde materiaal van de eerste schot en het binnenkomende tweede materiaal.

Problemen met vullen bij de eerste opname

Als het eerste materiaal er niet in slaagt de holte volledig te vullen, ontstaat er een cascade van problemen:

- Ontbrekende functies in de basiscomponent

- Onjuiste ondergrond voor de tweede opname

- Inconsistente koelpatronen die de tweede schotstroom beïnvloeden

- Potentiële short shots in beide materialen

Problemen met het vullen van het eerste schot oplossen:

- Locatie en grootte van de poort optimaliseren - Zorgen voor een goede materiaalstroom naar afgelegen gebieden

- Materiaaltemperatuur aanpassen - Temperatuur verhogen om de stromingseigenschappen te verbeteren

- Injectiesnelheidsprofiel wijzigen - Creëer een dynamisch snelheidsprofiel dat past bij de geometrie van de caviteit