Het vinden van de juiste oplossing voor ultrasoon lassen voelt onmogelijk wanneer elke leverancier perfecte resultaten belooft, maar er niet in slaagt om consistente kwaliteit te leveren. U hebt waarschijnlijk de frustratie ervaren van lasfouten, inconsistente hechtsterkte en productievertragingen die uw bedrijf tijd en geld kosten.

Ultrasoon lassen maakt gebruik van hoogfrequente mechanische trillingen om wrijvingswarmte te creëren op materiaalraakvlakken, waardoor sterke, permanente verbindingen mogelijk zijn zonder externe warmtebronnen. Deze uitgebreide handleiding behandelt 18 essentiële aspecten van ultrasoon lassen, van basisprincipes tot geavanceerde technieken voor probleemoplossing.

Tijdens mijn werk bij PTSMAKE met verschillende ultrasoonlasprojecten heb ik gezien hoe de juiste kennis uw productieproces kan veranderen. Deze handleiding helpt u de grondbeginselen van het ultrasoon lassen onder de knie te krijgen, veelgemaakte fouten te vermijden en de consistente resultaten te behalen die uw productie vereist.

Wat is het eerste principe van energieoverdracht bij ultrasoon lassen?

Het kernprincipe van ultrasoon lassen is eenvoudig maar krachtig. Elektrische energie wordt omgezet in mechanische trillingen. Deze hoogfrequente beweging creëert intense wrijving tussen twee kunststof onderdelen.

Dit proces genereert plaatselijke warmte precies op het raakvlak van de verbinding. Hierdoor smelt het materiaal. Er is geen externe warmtebron nodig. De magie gebeurt volledig in de onderdelen zelf.

Hoe het werkt: Een kort overzicht

Hoogfrequente trillingen zorgen ervoor dat de twee oppervlakken tegen elkaar wrijven. Deze actie genereert twee soorten warmte.

| Type warmtebron | Beschrijving |

|---|---|

| Oppervlaktewrijving | Wrijving tussen de twee contactoppervlakken. |

| Intermoleculaire wrijving | Trillingen in de materiaalstructuur zelf. |

Deze gecombineerde wrijving verhoogt de temperatuur snel. Het plastic smelt precies op de plek waar de verbinding zich moet vormen.

Het eerste principe van de energieoverdracht van ultrasoon lassen is het omzetten van hoogfrequent geluid in thermische energie. Dit gebeurt zonder externe verwarmingselementen. Het hele proces berust op trillingen, druk en tijd. Het is een zeer gecontroleerde en efficiënte methode.

De energieconversieketen

Het proces begint met een elektrisch signaal met een hoge frequentie. Dit signaal drijft een transducer aan. De transducer zet deze elektrische energie vervolgens om in mechanische trillingen.

Deze trillingen gaan door een booster en een hoornassemblage. De hoorn maakt direct contact met het onderdeel. Hij brengt deze mechanische energie rechtstreeks over op de lasinterface.

Dit is waar de energie wordt omgezet in warmte. Het wordt veroorzaakt door twee verschillende maar verwante fenomenen.

Wrijvingswarmteontwikkeling

De meest voor de hand liggende warmtebron is oppervlaktewrijving. De onderdelen trillen duizenden keren per seconde tegen elkaar. Deze snelle wrijvende beweging genereert aanzienlijke warmte direct bij de verbinding.

Interne moleculaire warmte

Er vindt ook een dieper proces plaats. Door de ultrasone golven gaan de polymeerketens in het plastic trillen. Deze interne beweging creëert intermoleculaire wrijving1. Het draagt aanzienlijk bij aan de snelle temperatuurstijging die nodig is voor een las.

| Energiestaat | Beschrijving |

|---|---|

| Elektrisch | Hoogfrequent signaal van de voeding. |

| Mechanisch | Fysieke trilling van de hoorn en onderdelen. |

| Thermisch | Plaatselijke hitte door wrijving, waardoor smelten ontstaat. |

In onze projecten bij PTSMAKE is het van cruciaal belang om deze precieze energiebeheersing te begrijpen. Het stelt ons in staat om sterke, schone lassen te maken voor complexe componenten.

Het kernprincipe is het omzetten van trillingen in warmte. Hoogfrequente beweging creëert zowel oppervlakte- als intermoleculaire wrijving. Dit genereert genoeg plaatselijke warmte om plastic onderdelen snel en nauwkeurig te smelten en samen te smelten, zonder externe warmtebronnen.

Waarom is statische kracht (druk) een kritische lasparameter?

Statische kracht is meer dan alleen vastklemmen. Het is een actieve speler, vooral bij processen zoals ultrasoon lassen. De juiste druk zorgt ervoor dat al het andere kan werken.

Het zorgt ervoor dat de lastoorts stevig contact maakt. Hierdoor kan de energie efficiënt in de onderdelen worden overgebracht.

De rol van druk bij energieoverdracht

Kracht zorgt voor de nodige wrijving tussen de onderdelen. Dit eerste contact is essentieel voor het genereren van warmte en het starten van het smeltproces waar dat het meest nodig is. Zonder dit contact gaat er energie verloren.

Het gesmolten materiaal bevatten

Zodra het smelten begint, verandert de taak van de kracht. De kracht houdt het gesmolten polymeer vast en voorkomt dat het uit het verbindingsgebied ontsnapt. Dit zorgt ervoor dat er een stevige, gelijkmatige verbinding ontstaat tijdens de fixatiefase.

| Drukniveau | Koppelingseffect | Insluiting van smelt | Laskwaliteit |

|---|---|---|---|

| Te Laag | Slecht | Zwak | Onvolledig |

| Optimaal | Uitstekend | Sterk | Hoog |

| Te hoog | Risico op schade | Overmatige flits | Bros/beschadigd |

Zorgen voor optimaal contact en trillingsoverdracht

De belangrijkste functie van statische kracht is om intiem contact te maken tussen de lastoorts, het bovenstuk en het onderstuk. Zie het als het creëren van een duidelijk pad voor energie.

Zonder voldoende druk ontstaan er microscopische luchtlekken. Deze spleten verstoren de stroom hoogfrequente trillingen van de hoorn. De energie wordt gewoon teruggekaatst in plaats van doorgegeven aan de verbindingsinterface. Dit is een veelvoorkomend faalpunt dat we bij eerdere projecten hebben vastgesteld.

De juiste druk overwint onregelmatigheden in het oppervlak. Het zorgt voor een consistent medium waar de ultrasone golven doorheen kunnen reizen, waardoor het maximale uit de ultrasone golven wordt gehaald. akoestische koppeling2 tussen de componenten.

Van wrijving naar fusie

Zodra trillingen effectief worden overgebracht, veroorzaken ze intermoleculaire wrijving op het grensvlak van de verbinding. Deze wrijving genereert snelle, plaatselijke hitte, waardoor het materiaal precies daar smelt waar de verbinding zich moet vormen. De statische kracht houdt vervolgens dit gesmolten materiaal op zijn plaats.

Tijdens de "hold-fase" nadat de trillingen stoppen, wordt de druk gehandhaafd. Hierdoor kan de gesmolten kunststof afkoelen en onder druk stollen, waardoor een sterke, homogene verbinding ontstaat.

In ons werk bij PTSMAKE is het optimaliseren van deze druk een belangrijke stap. Het heeft een directe invloed op de uiteindelijke sterkte en consistentie van de las.

| Parameter | Functie tijdens lasfase | Functie tijdens hold-fase |

|---|---|---|

| Statische kracht | Brengt trillingen over, genereert wrijving | Bevat smelt, smeedt moleculaire bindingen |

| Trilling | Creëert wrijving en warmte | Inactief |

| Tijd | Controleert de energie-input | Zorgt voor afkoeling en stolling |

Statische kracht is fundamenteel voor succesvol ultrasoon lassen. Het zorgt voor effectief contact voor energieoverdracht en houdt het gesmolten materiaal tijdens het afkoelen goed vast. Deze gecontroleerde druk is de sleutel tot het vormen van een sterke, betrouwbare verbinding tussen onderdelen.

Wat bepaalt de ‘lasbaarheid’ van een materiaal voor ultrasone processen?

De geschiktheid van een materiaal voor ultrasoon lassen is niet willekeurig. Het is een wetenschap gebaseerd op specifieke fysische eigenschappen. Het succes hangt af van hoe goed een materiaal hoogfrequente trillingen kan overbrengen.

Belangrijkste materiaaleigenschappen

Effectieve energieoverdracht is cruciaal. Materialen moeten stijf genoeg zijn om trillingen door te geven aan de verbindingsinterface zonder ze te dempen.

Elasticiteitsmodulus

Een hogere elasticiteitsmodulus betekent een betere trillingsoverdracht. Hierdoor kan de energie de laszone efficiënt bereiken. Zachtere materialen hebben de neiging om de energie te absorberen.

| Eigendom | Invloed op lasbaarheid |

|---|---|

| Hoge Modulus | Goed |

| Lage Modulus | Slecht |

Smelttemperatuur

Over het algemeen wordt de voorkeur gegeven aan een lage smelttemperatuur. Er is minder energie nodig om een gesmolten toestand te creëren bij het grensvlak, wat resulteert in een snellere lascyclus.

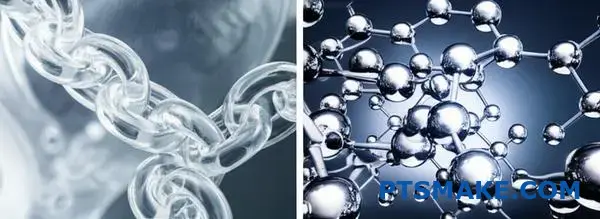

Moleculaire structuur: De beslissende factor

De interne structuur van een kunststof is misschien wel de meest kritieke factor. Deze bepaalt hoe het materiaal zich gedraagt onder ultrasone energie. Inzicht hierin is essentieel voor het voorspellen van de lasbaarheid.

Amorf vs. Semikristallijn

Amorfe kunststoffen hebben een willekeurige moleculaire structuur. Ze worden geleidelijk zachter over een breed temperatuurbereik. Dit maakt ze ideaal voor ultrasoon lassen. De energie gaat soepel door hun structuur.

In tegenstelling, halfkristallijn3 Kunststoffen hebben geordende, kristallijne gebieden gemengd met amorfe gebieden. Deze kristallijne structuren absorberen en verstrooien de ultrasone energie. Ze hebben een scherp smeltpunt, wat het lassen kan bemoeilijken. Er is meer energie nodig om de kristallijne structuur af te breken.

In projecten bij PTSMAKE leiden we klanten vaak in de richting van amorfe harsen. Of we ontwerpen verbindingen speciaal om energie te concentreren voor semi-kristallijne materialen. Dit zorgt voor een sterke, betrouwbare verbinding.

| Polymeer Type | Lasbaarheid | Voorbeelden |

|---|---|---|

| Amorf | Uitstekend | ABS, PC, polystyreen |

| Semikristallijn | Redelijk tot goed | Nylon, PP, Acetaal |

Wrijvingskarakteristieken

Materialen met een hoge wrijvingscoëfficiënt genereren sneller warmte. Dit draagt bij tot een sneller en efficiënter smeltproces op het verbindingsoppervlak. Deze initiële warmteontwikkeling is essentieel voor het starten van de las.

Materiaaleigenschappen zoals modulus, smeltpunt en moleculaire structuur bepalen direct het succes bij ultrasoon lassen. Amorfe kunststoffen presteren over het algemeen beter vanwege hun vermogen om energie efficiënt over te brengen en geleidelijk zachter te worden.

Hoe draagt de ‘wachttijd’ bij aan de sterkte van de las?

Zodra de ultrasone trillingen stoppen, is het proces nog niet voorbij. De ‘wachttijd’ begint. Dit is een kritieke, statische fase waarin de druk op de onderdelen wordt gehandhaafd.

Deze voortdurende druk is essentieel. Het laat de gesmolten kunststof op het raakvlak van de verbinding afkoelen en stollen onder gecontroleerde omstandigheden.

Het stolproces

Zie deze fase als het laten uitharden van beton. Als je het overhaast, krijg je alleen maar een zwakke structuur. Hetzelfde principe geldt hier.

Factoren die een rol spelen

| Parameter | Rol in verharding |

|---|---|

| Gehandhaafde druk | Dwingt moleculen samen, voorkomt leegtes |

| Tijdsduur | Laat volledige afkoeling en uitharding toe |

| Type materiaal | Bepaalt de vereiste koeltijd |

In dit stadium krijgt de las zijn definitieve, permanente sterkte. Het is een beslissend moment voor de integriteit van de verbinding.

Velen zien de wachttijd over het hoofd en richten zich alleen op de actieve lasfase. Uit mijn ervaring blijkt dat dit een vergissing is. In de wachttijd wordt de werkelijke sterkte van de verbinding vastgelegd. Het is een veelvoorkomende bron van problemen als deze niet goed onder controle wordt gehouden.

Moleculaire hechting en preventie van defecten

Het handhaven van de druk is cruciaal wanneer het gesmolten polymeer afkoelt. Het dwingt de polymeerketens om te verstrengelen en in elkaar te grijpen, waardoor een sterke, verenigde structuur wordt gevormd. Deze moleculaire verstrengeling is de basis van een solide las.

Tegelijkertijd compenseert deze druk het krimpen van het materiaal tijdens het afkoelen. Het voorkomt de vorming van holtes, porositeit of zinksporen. Deze defecten kunnen de sterkte van de las ernstig aantasten. De wetenschap hierachter is fascinerend, vooral het onderdeel kristallisatiekinetiek4.

Wachttijd afstemmen op materialen

De benodigde wachttijd is niet standaard. Het hangt sterk af van het type kunststof. In eerdere projecten bij PTSMAKE hebben we geleerd dat verschillende polymeren zich verschillend gedragen.

Zo hebben semikristallijne materialen vaak langere wachttijden nodig dan amorfe.

Materiaalspecifieke wachttijden

| Type materiaal | Algemene wachttijd | Rechtvaardiging |

|---|---|---|

| Amorf (PC, ABS) | Kortere | Stelt snel in door een willekeurige moleculaire structuur. |

| Semikristallijn (PP, Nylon) | Langer | Heeft meer tijd nodig om geordende kristalstructuren te vormen. |

Deze parameter goed instellen is essentieel voor elk succesvol ultrasoon lassen toepassing. Een kleine rekenfout kan leiden tot een aanzienlijke prestatievermindering.

In wezen is de wachttijd van fundamenteel belang voor robuuste lassen. Deze periode van aanhoudende druk tijdens het afkoelen zorgt ervoor dat het gesmolten polymeer stolt tot een sterke, dichte en holle verbinding. Het garandeert de integriteit van de uiteindelijke moleculaire structuur.

Wat is het verschil tussen het lassen van kunststoffen en metalen?

Het echte verschil zit diep in de structuur van het materiaal. Het gaat erom hoe de atomen en moleculen zich binden. Bij het lassen van kunststoffen worden moleculaire ketens aangemoedigd om zich te verstrengelen.

Daarentegen is het lassen van metalen een krachtiger proces. Hierbij worden directe atoombindingen gemaakt. Hiervoor moeten natuurlijke barrières op het metaaloppervlak worden overwonnen.

Laten we de kernmechanismen vergelijken.

| Functie | Plastic lassen | Lassen van metaal |

|---|---|---|

| Verbindingseenheid | Polymeer kettingen | Atomen |

| Mechanisme | Smelten & Verstrikking | Verbinding in vaste toestand |

| Sleutelproces | Intermoleculaire diffusie | Atoomrasterverbinding |

| Oppervlakte Barrière | Minimaal | Oxidelaag |

De wetenschap van kunststofverbindingen: Moleculaire verstrengeling

Wanneer we kunststoffen lassen, passen we warmte toe. Deze energie smelt het materiaal niet in de traditionele zin. Het maakt de lange polymeerketens beweeglijk. Zie het als het ontwarren van een bol garen.

Zodra deze ketens vrij kunnen bewegen, oefenen we druk uit. Dit dwingt de ketens van elk stuk om zich te vermengen en de verbindingsgrens over te steken. Als de kunststof afkoelt, raken deze ketens verstrikt en sluiten ze op elkaar aan. Dit creëert een sterke, cohesieve binding op basis van intermoleculaire krachten.

De mechanica van het lassen van metaal: Atoomsmeden

Metaalatomen zitten opgesloten in een stijf kristallijn rooster. Ze worden beschermd door een taaie, niet-reactieve oxidelaag. Deze laag voorkomt direct atoomcontact. Je moet het doorbreken om een las te vormen.

Dit is waar technieken zoals ultrasoon lassen uitblinken. Hoogfrequente trillingen genereren intense wrijving en druk op de verbinding. Deze energie veroorzaakt plastische vervorming5 en schuurt de oxidelaag weg.

Nu de barrière weg is, raken pure metaaloppervlakken elkaar. De toegepaste druk dwingt de atomen tot intiem contact. Ze vormen nieuwe, permanente metaalbindingen, waardoor een las in vaste toestand ontstaat zonder het bulkmateriaal te smelten.

| Processtap | Plastic lassen | Lassen van metaal |

|---|---|---|

| Stap 1 | Pas warmte toe om polymeerketens te mobiliseren. | Oefen druk en trillingen uit. |

| Stap 2 | Oefen druk uit om de kettingen te mengen. | Verstoor en verwijder de oxidelaag. |

| Stap 3 | Cool om kettingen te verstrikken en te vergrendelen. | Atomen in contact dwingen om bindingen te vormen. |

| Resultaat | Een mechanisch in elkaar grijpende verbinding. | Een echte metallurgische, atomaire band. |

Kortom, het fundamentele verschil is hoe de verbinding wordt gevormd. Kunststoflassen berust op de fysieke verstrengeling van lange moleculaire ketens. Voor het lassen van metaal moeten oppervlakteoxiden worden gebroken om nieuwe, directe bindingen tussen atomen te smeden, vaak in vaste toestand.

Hoe worden ultrasone lasmachines gecategoriseerd?

De juiste ultrasone lasmachine kiezen is niet eenvoudig. Ze variëren enorm. De belangrijkste verschillen zitten in hun besturingssystemen, de manier waarop ze kracht uitoefenen, hun vermogen en hun fysieke opstelling.

Besturingsmodi

De laskwaliteit is sterk afhankelijk van de besturingsmodus. Elke modus biedt een ander nauwkeurigheidsniveau.

| Besturingsmodus | Beste voor | Belangrijkste voordeel |

|---|---|---|

| Tijdsmodus | Eenvoudige, niet-kritieke verbindingen | Consistente cyclustijden |

| Energie modus | Onderdelen met kleine variaties | Consistente energie-input |

| Afstandsmodus | Hoge-precisietoepassingen | Precieze geometrie van het uiteindelijke onderdeel |

Inzicht in deze modi is de eerste stap. Het helpt om de machine af te stemmen op uw specifieke toepassingsbehoeften.

Bediening: De kracht achter de pers

De manier waarop een machine druk uitoefent is cruciaal. Dit wordt aandrijving genoemd. Er zijn twee hoofdtypen: pneumatisch en servogestuurd.

Pneumatische systemen gebruiken perslucht. Ze zijn betrouwbaar en kosteneffectief voor veel klussen. Ze zijn al heel lang de industriestandaard.

Servogestuurde systemen maken gebruik van elektromotoren. Ze bieden superieure controle over kracht, snelheid en afstand. Deze precisie is essentieel voor medische apparatuur of gevoelige elektronica, waar lasconsistentie onontbeerlijk is. De aandrijving6 in deze systemen maakt complexe lasprofielen mogelijk.

| Type bediening | Voordelen | Nadelen |

|---|---|---|

| Pneumatisch | Lagere initiële kosten, robuust | Minder nauwkeurige regeling |

| Servo aangedreven | Hoge precisie, herhaalbaar | Hogere initiële kosten |

Vermogensniveaus en fysieke oriëntatie

Vermogensniveaus, gemeten in watt, moeten passen bij de toepassing. Kleine, kwetsbare onderdelen hebben een laag vermogen nodig. Grote of moeilijk te lassen kunststoffen hebben veel meer vermogen nodig.

Machines zijn er ook in verschillende oriëntaties:

- Tafelmodel: Voor handmatige of halfautomatische bewerkingen.

- Geautomatiseerd: Geïntegreerd in grotere productielijnen.

- Handheld: Voor puntlassen of moeilijk bereikbare plaatsen.

Bij PTSMAKE werken we vaak met onderdelen die de precisie vereisen van servogestuurde, geautomatiseerde systemen.

Het kiezen van de juiste ultrasone lasser betekent inzicht hebben in de belangrijkste kenmerken. Belangrijke factoren zijn onder meer de besturingsmodi, het type bediening, het vermogensniveau en de fysieke oriëntatie. Deze keuze heeft een directe invloed op de laskwaliteit en de productie-efficiëntie.

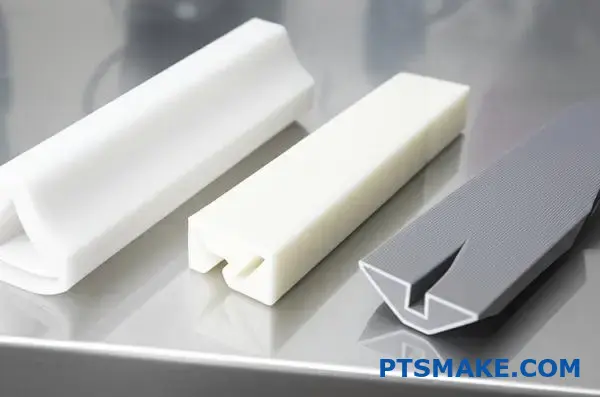

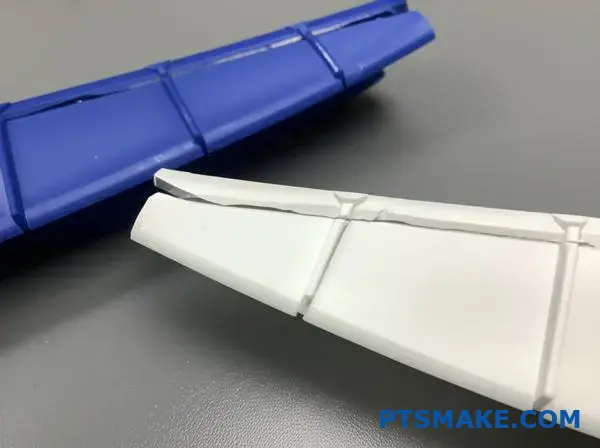

Hoe classificeer je verschillende plastic verbindingsontwerpen?

Het kiezen van het juiste verbindingsontwerp is cruciaal. Het is de basis voor succesvol ultrasoon lassen. Een goed ontworpen lasverbinding zorgt voor een sterke, betrouwbare verbinding.

Laten we drie veelvoorkomende verbindingsontwerpen bekijken. Elk heeft unieke kenmerken en toepassingen.

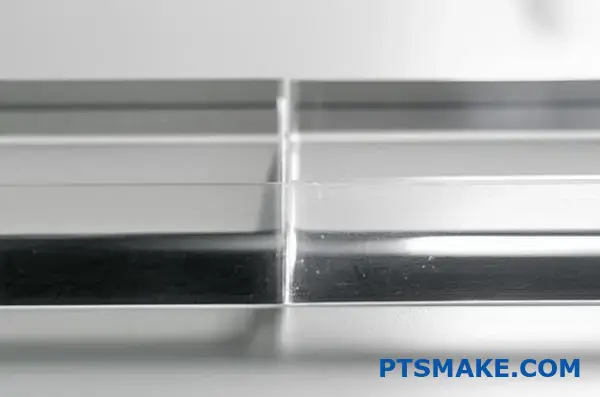

Butt Gezamenlijk met directeur Energie

Dit is het meest voorkomende ontwerp. Een kleine, driehoekige rand op één deel richt de ultrasone energie. Hierdoor smelt en versmelt het plastic precies.

Schuifverbinding

Bij de afschuifverbinding is er sprake van een verticale overlapping. De delen smelten langs een verticale wand terwijl ze naar elkaar toe schuiven. Hierdoor ontstaat een zeer sterke las.

Sjaalverbinding

Een littekenverbinding maakt gebruik van schuine tegengestelde oppervlakken. Het is ideaal voor zelfuitlijning en ziet er netjes uit. Het wordt vaak gebruikt voor cilindrische onderdelen.

Hier is een snelle vergelijking:

| Gezamenlijk Type | Belangrijkste kenmerken | Primair voordeel |

|---|---|---|

| Stootvoeg | Directeur Energie | Eenvoud en snelheid |

| Schuifverbinding | Verticale overlap | Maximale sterkte |

| Sjaalverbinding | Schuine oppervlakken | Zelfuitlijning |

Als we dieper in deze ontwerpen duiken, zien we hun specifieke sterke punten. De keuze hangt volledig af van de eisen die aan uw product worden gesteld. Bij PTSMAKE begeleiden we klanten bij dit keuzeproces.

Stootvoeg: Eenvoud en controle

De energieregisseur is hier de sleutel. De grootte en vorm ervan bepalen de hoeveelheid gesmolten kunststof. Dit maakt hem ideaal voor onderdelen die geen perfect afgedichte naad nodig hebben. Het is snel en kosteneffectief.

Schuifverbinding: Sterkte en afdichting

Dit ontwerp is onze keuze voor toepassingen met een hoge sterkte. Het lassen gebeurt over een groter oppervlak terwijl de onderdelen in elkaar schuiven.

Dit proces is uitstekend voor het creëren van een sterke, hermetische afsluiting7. Het is vaak nodig voor medische apparatuur of afgedichte elektronica. Kristallijne kunststoffen hebben veel baat bij dit ontwerp.

Scharniergewricht: Esthetiek en uitlijning

De schuine oppervlakken van een laskantverbinding helpen de delen perfect uit te lijnen tijdens het lassen. Dit helpt ook om de gesmolten las te beheersen. Het resultaat is een schone, bijna onzichtbare naadlijn. Dit is geweldig voor consumentenproducten waarbij het uiterlijk van belang is.

Laten we hun ideale gebruik eens vergelijken:

| Gezamenlijk ontwerp | Sterkte | Seal kwaliteit | Gemeenschappelijke toepassing |

|---|---|---|---|

| Stootvoeg | Matig | Basis | Behuizingen, afdekkingen |

| Schuifverbinding | Zeer hoog | Uitstekend | Medische hulpmiddelen, Filters |

| Sjaalverbinding | Hoog | Goed | Cilindrische onderdelen, Pennen |

Het kiezen van het juiste voegontwerp is cruciaal. De stootvoeg biedt snelheid, de afschuifvoeg biedt maximale sterkte en afdichting en de laskantvoeg blinkt uit in uitlijning en esthetiek. De specifieke behoeften van uw toepassing bepalen de beste keuze voor succesvol ultrasoon lassen.

Wat zijn de primaire ultrasone lasmethoden en hun toepassingen?

Het kiezen van de juiste ultrasone lasmethode is cruciaal. Het heeft een directe invloed op de laskwaliteit en -consistentie. Elke modus gebruikt een andere primaire parameter om het proces te regelen.

Dit zorgt ervoor dat de juiste hoeveelheid energie wordt toegepast. Het gaat erom de perfecte balans te vinden voor jouw specifieke toepassing.

Overzicht van de belangrijkste lasmodi

Hier volgt een snelle vergelijking van de vier primaire modi. Ze begrijpen helpt bij het optimaliseren van je productieproces.

| Modus | Primaire besturing | Beste voor |

|---|---|---|

| Tijd | Lasduur (seconden) | Eenvoudige, niet-kritische toepassingen |

| Energie | Energie-input (Joule) | Onderdelen met materiaalvariaties |

| Instorting/Afstand | Deelcompressie (mm/in) | Nauwkeurige eindmontagehoogte |

| Piekvermogen | Vermogensniveau (Watt) | Delicate, gevoelige onderdelen |

Deze tabel dient als uitgangspunt. De beste keuze hangt vaak af van een diepere analyse van de betrokken onderdelen en materialen.

Een diepere vergelijking van besturingsmodi

De tijdmodus is de eenvoudigste, maar vaak ook de minst nauwkeurige. De ultrasone energie wordt gedurende een vaste tijd toegepast. Deze methode houdt geen rekening met variaties in productafmetingen of materiaaleigenschappen.

De energiemodus daarentegen levert een specifieke hoeveelheid energie (in joules) aan de las. Dit is een veel betere benadering om een consistente lassterkte te garanderen. Het is vooral nuttig bij onderdelen die kleine inconsistenties vertonen door het gieten. Materialen zoals amorfe polymeren8 profiteren vaak van de nauwkeurige regeling van de energiemodus.

Absolute afstand vs. piekvermogen

De absolute afstandsmodus, ook wel instortmodus genoemd, stopt de las wanneer een specifieke verticale afstand is bereikt. Dit is ideaal voor toepassingen waarbij de uiteindelijke assemblagehoogte kritisch is. Het zorgt ervoor dat elk onderdeel dezelfde eindafmeting heeft, wat essentieel is voor assemblages met krappe toleranties die we bij PTSMAKE vaak uitvoeren.

De modus Piekvermogen is meer gespecialiseerd. Deze modus beëindigt de lascyclus zodra een vooraf ingesteld vermogen is bereikt. Deze modus is uitstekend om kwetsbare interne componenten te beschermen tegen overmatige trillingen of hitte. Het is een fail-safe die schade voorkomt.

Hier volgt een blik op de voordelen van hun controle:

| Modus | Controlevoordeel | Typische toepassing |

|---|---|---|

| Tijd | Eenvoud, snelheid | Goedkope consumptiegoederen |

| Energie | Consistente lassterkte | Medische apparaten, auto-onderdelen |

| Afstand | Geometrische consistentie | Elektronische behuizingen, filters |

| Piekvermogen | Bescherming van onderdelen | Printplaten, gevoelige sensoren |

Uit onze ervaring blijkt dat een combinatie van modi vaak de beste resultaten oplevert. Zo voegt het gebruik van tijd als back-uplimiet voor een energiemoduslas een veiligheidslaag toe aan het proces.

Het selecteren van de juiste ultrasone lasmodus is de sleutel tot procesbeheersing. Uw keuze tussen Tijd, Energie, Afstand en Piekvermogen hangt af van de materiaalconsistentie, de onderdeelgeometrie en de sterktevereisten. Elke modus biedt unieke voordelen voor het bereiken van een perfecte las.

Hoe worden materialen gecategoriseerd op compatibiliteit met ultrasoon lassen?

Inzicht in materiaalcompatibiliteit is cruciaal voor succesvol ultrasoon lassen. Een eenvoudige tabel kan het beste uitgangspunt zijn. Hiermee kunt u snel zien welke kunststoffen goed samengaan.

Thermoplastische lasgids

Deze gids helpt je om de eerste beslissingen te nemen. Test altijd uw specifieke materiaalsoorten. Ze kunnen verschillende additieven bevatten die het lassen beïnvloeden.

| Materiaal 1 | Materiaal 2 | Compatibiliteit |

|---|---|---|

| ABS | ABS | Uitstekend |

| Polystyreen | Polystyreen | Uitstekend |

| Polycarbonaat | ABS | Goed |

| HDPE | LDPE | Eerlijk |

| PVC | ABS | Slecht/Niet aanbevolen |

Dit basisraamwerk voorkomt dure fouten. Het zorgt ervoor dat je materialen kiest waarvan bekend is dat ze sterke, betrouwbare verbindingen vormen.

Om ultrasoon lassen echt onder de knie te krijgen, moeten we verder gaan dan een eenvoudige grafiek. De echte uitdaging ligt in het begrijpen van het "waarom" achter deze koppelingen. Het gaat om polymeerchemie en fysica.

Lassen van gelijksoortige materialen

Het lassen van identieke amorfe polymeren is eenvoudig. Denk aan ABS aan ABS of PC aan PC. Ze hebben dezelfde moleculaire structuur. Ze hebben ook dezelfde smelttemperatuur. Hierdoor kunnen ze gemakkelijk vloeien en mengen. Dit zorgt voor een sterke, samenhangende verbinding op de las.

Uitdagingen met ongelijksoortige materialen

Het lassen van verschillende kunststoffen is veel lastiger. Het succes hangt af van twee belangrijke factoren. Je moet rekening houden met hun smeltpunten en chemische structuren. Een klein verschil kan leiden tot een zwakke verbinding of volledig falen.

Smelttemperatuurverschillen

Voor een succesvolle las tussen ongelijke materialen moeten hun smelttemperaturen dicht bij elkaar liggen. Onze interne tests bij PTSMAKE geven aan dat een verschil van niet meer dan 22°C (40°F) ideaal is. Een groter verschil betekent dat het ene materiaal eerder smelt dan het andere. Dit verhindert een goede moleculaire vermenging.

Chemische onverenigbaarheid

Verschillende polymeerfamilies gaan vaak niet samen. Denk aan olie en water. Het is bijvoorbeeld erg moeilijk om een amorfe kunststof aan een semikristallijne kunststof te lassen. Hun moleculaire structuren zijn te verschillend om een sterke verbinding te vormen. De Smeltindex9 speelt hier ook een rol.

| Factor | Hoge compatibiliteit | Lage compatibiliteit |

|---|---|---|

| Polymeer Type | Zelfde (bijv. ABS naar ABS) | Verschillend (bijv. ABS naar PP) |

| Smelttemp. Verschil. | < 22°C (40°F) | > 22°C (40°F) |

| Toevoegingen | Vergelijkbare | Ongelijksoortig (bijv. vulstoffen) |

Een compatibiliteitstabel is een geweldig hulpmiddel. Succesvol ultrasoon lassen vereist echter ook inzicht in smelttemperaturen en chemische structuren, vooral bij het verbinden van ongelijksoortige materialen.

Hoe beïnvloedt de geometrie van het onderdeel de structuur van het lasproces?

Deelgeometrie gaat niet alleen over esthetiek. Het is een kritische blauwdruk voor de hele structuur van het lasproces. Elke kromming, wand en ribbe beïnvloedt onze beslissingen.

Factoren zoals wanddikte en onderdeelcomplexiteit zijn geen onbelangrijke details. Ze bepalen de essentiële parameters voor een succesvolle las.

We moeten deze eigenschappen zorgvuldig analyseren. Dit zorgt voor een gelijkmatige energieoverdracht en een sterke, betrouwbare verbinding in het eindproduct.

Belangrijke geometrische invloeden

| Geometrische factor | Overweging lasproces |

|---|---|

| Wanddikte | Bepaalt de vereiste frequentie en amplitude. |

| Ribbels/Kenmerken | Beïnvloedt hoornontwerp en contactpunten. |

| Algehele complexiteit | Dicteert de behoefte aan opspannen op maat. |

Deze systematische aanpak voorkomt veelvoorkomende lasfouten. Het zorgt ervoor dat we de klus in één keer goed klaren.

Het proces afstemmen op het onderdeel

Een succesvolle strategie voor ultrasoon lassen wordt afgestemd op de specifieke geometrie van het onderdeel. We kunnen geen standaardaanpak gebruiken.

Wanddikte en frequentie

Voor dikkere muren zijn lagere frequenties nodig (bijv. 20 kHz). Hierdoor kan de ultrasone energie dieper in het materiaal doordringen.

Omgekeerd hebben dunnere, kwetsbare onderdelen baat bij hogere frequenties (bijv. 40 kHz). Dit zorgt voor meer gecontroleerde energie en voorkomt schade.

Ribben, uiteinden en hoornontwerp

Ribben en andere kenmerken kunnen zowel nuttig als uitdagend zijn. Ze kunnen fungeren als energieregisseurs die de smelt focussen.

Ze creëren echter ook een ongelijk oppervlak. Dit vraagt om een aangepaste hoorn die perfect contact maakt over het hele lasgebied. Anders gaat er energie verloren. Het afstemmen van de hoorn op het onderdeel is cruciaal voor het beheren van akoestische impedantie10 voor een optimale energiestroom.

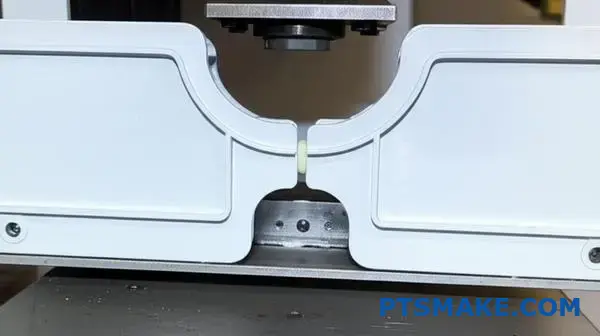

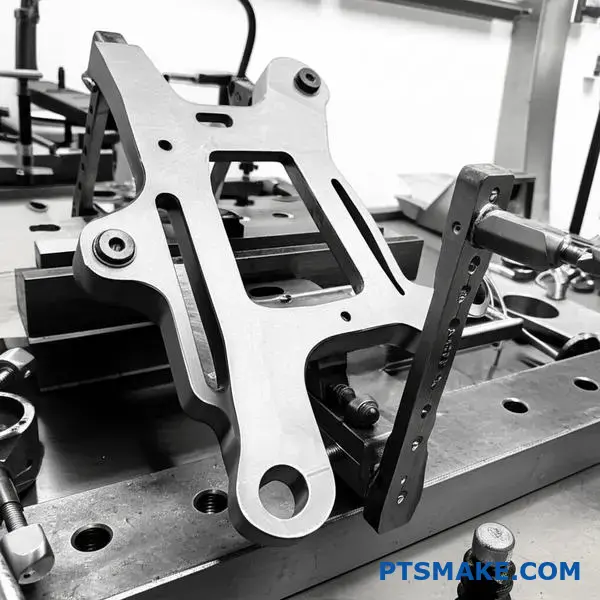

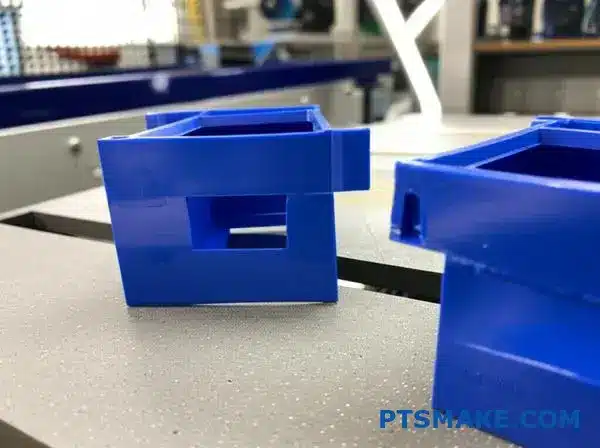

Complexe geometrieën en opspannen

Hoe complexer het onderdeel, hoe kritischer de opspanning wordt. Een goed ontworpen opspanning of nest moet het onderdeel stevig ondersteunen. Het voorkomt beweging of trillingen tijdens de lascyclus.

Bij PTSMAKE maken we vaak opspanningen op maat. Ze leggen het onderdeel perfect in de juiste positie, zodat de energie precies naar de verbindingsinterface wordt geleid.

| Uitdaging | Oplossing |

|---|---|

| Dikke secties | Gebruik hoorns met een lagere frequentie. |

| Complexe oppervlakken | Ontwerp voorgevormde hoorns op maat. |

| Delicate onderdelen | Gebruik nauwkeurige, ondersteunende armaturen. |

De geometrie van een onderdeel is het uitgangspunt voor elk ultrasoon lasproject. Het dicteert de keuze van de frequentie, het specifieke ontwerp van de hoorn en de complexiteit van de opspanning. Deze elementen moeten samenwerken om een sterke, consistente las te garanderen.

Hoe verschillen de kwaliteitscontrolesystemen voor ultrasoon lassen?

Kwaliteitscontrole bij ultrasoon lassen is niet standaard. De methoden variëren van eenvoudige controles tot geavanceerde real-time analyse.

De juiste aanpak kiezen is cruciaal. Het zorgt ervoor dat uw onderdelen voldoen aan strenge specificaties.

Basis vs. Geavanceerde bewaking

De eenvoudigste methode is visuele inspectie. Maar hiermee worden alleen oppervlakkige gebreken gevonden. Voor een diepere zekerheid moeten we naar andere methoden kijken. Geavanceerde systemen bewaken het proces terwijl het gebeurt.

| Methode Type | Primaire focus | Gebruikscasus |

|---|---|---|

| Basisinspectie | Kwaliteit na het lassen | Minder kritieke toepassingen |

| Geavanceerde bewaking | In-proces consistentie | Zeer nauwkeurige onderdelen |

Deze systemen bieden zeer verschillende niveaus van vertrouwen in de laskwaliteit.

De beperkingen van traditionele tests

Jarenlang waren destructieve testen de norm. Bij een trekproef wordt bijvoorbeeld aan een gelast onderdeel getrokken tot het breekt. Dit geeft exacte gegevens over de sterkte.

Deze methode heeft echter een grote tekortkoming. Je moet het monster vernietigen om het te kunnen testen. Dit betekent dat je alleen een klein percentage van een batch kunt testen. Het gaat ervan uit dat de hele partij goed is op basis van een paar monsters.

De kracht van procesbewaking

Moderne ultrasone lassystemen hebben het spel veranderd. Ze gebruiken sensoren om elke las in realtime te controleren. Dit zorgt voor 100% kwaliteitscontrole zonder onderdelen te vernietigen. Afwijkingen worden ook onmiddellijk gesignaleerd, waardoor minder uitval optreedt. Het systeem houdt energieverlies bij door interne wrijving, of Hysterese11, die een volledig beeld geven.

Belangrijke parameters om te volgen

In ons werk bij PTSMAKE richten we ons op een paar belangrijke parameters. Deze parameters geven ons een volledig beeld van de lasintegriteit.

| Parameter | Wat het meet | Belang |

|---|---|---|

| Stroom | Energieverbruik tijdens het lassen | Geeft het smelten en stromen van materiaal aan |

| Afstand samenvouwen | Hoeveel de onderdelen samendrukken | Zorgt voor de juiste materiaalverplaatsing |

| Frequentie | Trilsnelheid van de hoorn | Bevestigt de stabiliteit en consistentie van het systeem |

Door aanvaardbare limieten voor deze parameters in te stellen, kan het systeem elk onderdeel automatisch accepteren of weigeren. Deze gegevensgestuurde aanpak maakt giswerk overbodig.

Kwaliteitscontrole is geëvolueerd van inspectie na het lassen naar real-time procesbewaking. Hoewel basiscontroles hun plaats hebben, bieden geavanceerde systemen tijdens het proces superieure gegevens, consistentie en betrouwbaarheid voor veeleisende toepassingen. Dit is essentieel voor productie met hoge precisie.

Hoe ontwerp je een effectieve opspanning voor een complex onderdeel?

Het ontwerpen van een opspanning voor ultrasoon lassen is een nauwkeurig karwei. Het gaat niet alleen om het op zijn plaats houden van een onderdeel. De opspanning is een actief onderdeel dat een directe invloed heeft op de uiteindelijke laskwaliteit.

Belangrijkste principes voor armatuurontwerp

Ondersteuning en stabiliteit

Stijve ondersteuning direct onder het gewrichtsgebied is essentieel. Dit voorkomt energieverlies en richt trillingen waar ze nodig zijn. Elke beweging tijdens het proces kan leiden tot een mislukte las.

Materiaal en plaatsing

Het materiaal van de opspanning mag de ultrasone energie niet absorberen. Een consistente plaatsing van onderdelen is ook essentieel. Het zorgt ervoor dat elk onderdeel onder exact dezelfde omstandigheden wordt gelast voor herhaalbaarheid.

| Overweging | Belang |

|---|---|

| Stijve steun | Voorkomt energiedemping |

| Veilig klemmen | Elimineert beweging van onderdelen |

| Materiaalkeuze | Brengt energie effectief over |

| Consistente plaatsing | Zorgt voor herhaalbaarheid van processen |

Dieper duiken in het ontwerp van opspanningen voor lassen

Een veelgemaakte fout is het behandelen van de opspaninrichting als een passieve houder. In werkelijkheid kanaliseert het actief de trillingsenergie die nodig is voor een succesvolle las. Een slecht ontworpen opspaninrichting kan de hoofdoorzaak zijn van inconsistente resultaten.

De cruciale rol van ondersteuning

Denk aan het slaan van een spijker op een zacht, sponsachtig oppervlak. De meeste energie verdwijnt. Hetzelfde principe is hier van toepassing. Zonder stijve, directe steun onder de verbinding verspreidt de ultrasone energie zich in plaats van het plastic te smelten.

Materiaalwetenschap in het ontwerp van opspanningen

We gebruiken bijna altijd harde materialen zoals staal, aluminium of speciale gereedschapsharsen. Zachtere materialen werken als een kussen, absorberen de hoogfrequente trillingen en verzwakken de las. De akoestische impedantie12 is een cruciale factor die we analyseren om maximale energieoverdracht te garanderen. In eerdere projecten bij PTSMAKE heeft een eenvoudige verandering van het opspanmateriaal, gebaseerd op onze tests, de uiteindelijke sterkte van de las aanzienlijk verbeterd.

| Type materiaal | Geschiktheid voor ultrasone armatuur | Reden |

|---|---|---|

| Harde metalen (staal, aluminium) | Hoog | Uitstekende energieoverdracht |

| Harde kunststoffen (Tooling-harsen) | Medium | Goed voor complexe vormen, minder duurzaam |

| Zachte kunststoffen (urethaan) | Laag | Dempt ultrasone energie |

Het effectief ontwerpen van opspanningen voor ultrasoon lassen draait om vier elementen: stevige ondersteuning, veilige klemming, juiste materiaalselectie en consistente plaatsing van onderdelen. Het beheersen van deze basisprincipes is cruciaal voor het bereiken van een sterke, betrouwbare las en het garanderen van productieresultaten van hoge kwaliteit, elke keer weer.

Hoe voer je een eenvoudige destructieve test uit om een las te valideren?

Hoe weet je zeker dat een las sterk genoeg is? Je breekt hem. Eenvoudige destructieve testen zijn een praktische manier om duidelijke antwoorden te krijgen.

We gebruiken voornamelijk twee methoden. De trektest en de peltest. Bij beide wordt kracht uitgeoefend totdat het onderdeel breekt.

Kijken naar het gebroken oppervlak vertelt je alles. Het onthult de ware kwaliteit van de verbinding. Het is een directe blik op de integriteit van de las.

Hier is een snelle vergelijking van de twee tests.

| Type test | Primair doel |

|---|---|

| Trekkracht | Meet de uiterste sterkte van de las |

| Peel | Controleert de hechting langs de laslijn |

Een praktische gids voor trek- en peltests

Laten we eens kijken hoe je deze tests uitvoert en waar je op moet letten. Deze methoden geven je vertrouwen in je assemblageproces. Bij PTSMAKE gebruiken we ze om nieuwe opstellingen voor klanten te valideren.

Een trektest uitvoeren

Deze test is eenvoudig. Je pakt de gelaste delen vast aan weerszijden van de las. Dan trek je ze recht uit elkaar tot ze het begeven.

Het doel is om de maximale kracht te meten die de las kan weerstaan. Een hogere kracht betekent meestal een sterkere las. Dit is een gebruikelijke test voor stuikverbindingen.

Een peeltest uitvoeren

Een afpeltest is ideaal voor overlapverbindingen. Je klemt het ene deel vast en trekt het andere weg, waarbij je het onder een bepaalde hoek terugtrekt, vaak 90 of 180 graden.

Deze test helpt bij het beoordelen van de uniformiteit van de hechting over de gehele lengte van de las. Het is geweldig voor toepassingen zoals ultrasoon lassen van plastic films of vellen.

Waar moet je op letten bij een breuk

Het echte inzicht komt van het onderzoeken van de gebroken stukken. Je bent op zoek naar een van de twee uitkomsten.

Cohesief falen: Een teken van een sterke las

Dit is wat je wilt zien. Het basismateriaal breekt in de buurt van de las, maar de las zelf blijft intact. Dit bewijst dat de las sterker is dan het materiaal dat hij verbindt. Een geslaagde las resulteert in wat we noemen cohesief falen13.

Defecte lijm: Een teken van een zwakke las

Dit is een rode vlag. De las scheidt netjes op het raakvlak waar de twee delen werden samengevoegd. Dit wijst op een slechte hechting. De kleefkracht was zwakker dan de interne sterkte van het materiaal.

| Type storing | Hoe het eruit ziet | Implicatie voor laskwaliteit |

|---|---|---|

| Samenhangend | Materiaal scheurt, waardoor materiaal op beide oppervlakken achterblijft | Uitstekend (las is sterker dan het materiaal) |

| Zelfklevend | Schone scheiding bij de laslijn | Slecht (lasverbinding is het zwakke punt) |

Trek- en peeltests bieden een duidelijk, fysiek bewijs van de sterkte van de las. Het analyseren van de breuk voor cohesief falen versus adhesief falen is essentieel voor de kwaliteitscontrole en zorgt ervoor dat het eindproduct presteert zoals ontworpen en voldoet aan alle kritische specificaties.

Hoe moet je parameters aanpassen wanneer materiaalbatches veranderen?

Materiaalconsistentie is een algemene aanname. Maar zelfs kleine variaties in harsbatches kunnen uw proces verstoren. Dit geldt vooral voor gevoelige processen zoals ultrasoon lassen.

Nieuwe materiaalbatches kunnen zich anders gedragen. Belangrijke factoren zijn vocht, kleurstoffen en het gehalte aan naslijpsel. Deze negeren kan leiden tot zwakke lassen en mislukte onderdelen.

Belangrijkste harsvariaties

| Variatie | Potentieel effect op lassen |

|---|---|

| Vocht | Leemtes, porositeit, inconsistente lassterkte |

| Kleurstoffen | Veranderde energieabsorptie, inconsistent smelten |

| Regrind % | Veranderingen in viscositeit, verminderde sterkte |

Het is cruciaal om de parameters voor elke nieuwe batch aan te passen. Dit zorgt voor een consistente kwaliteit en voorkomt kostbare productieproblemen.

Invloed van harsvariaties op lassen

Een stabiel proces kan snel onbetrouwbaar worden met een nieuwe batch materiaal. Je moet begrijpen hoe specifieke harseigenschappen het resultaat beïnvloeden. Verschillende batches zijn zelden identiek.

Vochtgehalte

Veel polymeren zijn hygroscopisch, wat betekent dat ze vocht absorberen. Tijdens het lassen verandert dit vocht in stoom. Hierdoor ontstaan holtes en wordt de verbinding zwakker. Voordrogen van het materiaal is essentieel, maar de absorptiesnelheden van partij tot partij kunnen nog steeds variëren.

Kleurstoffen en additieven

Kleurstoffen, vulstoffen en andere additieven veranderen de eigenschappen van een hars. Zo kunnen donkere pigmenten ultrasone energie anders absorberen dan lichte pigmenten. Dit beïnvloedt de smeltsnelheid en vloeibaarheid. Additieven zoals glasvezels kunnen ook de stijfheid van het materiaal en de energieoverdracht veranderen.

Opnieuw opwinden Percentage

Het gebruik van nieuw geslepen materiaal is kosteneffectief. Het kan echter de eigenschappen van het materiaal viscositeit14 en moleculaire structuur. Een hoger percentage naslijpsel leidt vaak tot een minder consistente lassterkte. We hebben dit gezien bij eerdere projecten bij PTSMAKE.

Een methodische aanpak voor herkwalificatie

Om deze variabelen te beheren, is een gestructureerd herkwalificatieproces nodig.

| Stap | Actie | Doel |

|---|---|---|

| 1. Bekijk | Controleer het analysecertificaat (CoA) van het nieuwe materiaal. | Identificeer alle gespecificeerde verschillen met de vorige batch. |

| 2. Eerste test | Las een klein monster met bestaande parameters. | Snel beoordelen op grote afwijkingen in laskwaliteit. |

| 3. Pas aan. | Pas indien nodig één parameter per keer aan. | Zoek methodisch naar het nieuwe optimale verwerkingsvenster. |

| 4. Valideer | Destructieve en niet-destructieve tests uitvoeren. | Bevestig dat de nieuwe parameters sterke, betrouwbare lassen produceren. |

Het volgen van deze stappen zorgt voor een soepele overgang tussen materiaalbatches. Het handhaaft de integriteit van uw ultrasone lasproces.

Variaties in de hars zoals vocht, kleurstoffen en het gehalte aan naslijpsel hebben een grote invloed op ultrasoon lassen. Een methodisch herkwalificatieproces, inclusief het controleren van certificeringen en het uitvoeren van validatietests, is essentieel om een consistente productiekwaliteit te behouden bij het wisselen van materiaalbatches.

Je lassterkte is inconsistent. Hoe vindt u de hoofdoorzaak?

Als de lassterkte varieert, is willekeurig gokken je vijand. Je hebt een gestructureerde aanpak nodig. Een raamwerk voor probleemoplossing helpt je om alle mogelijke oorzaken systematisch in kaart te brengen.

Waarom een raamwerk gebruiken?

Een hulpmiddel zoals het Fishbone (of Ishikawa) diagram is perfect. Het helpt je bij het brainstormen over mogelijke oorzaken zonder iets over het hoofd te zien. Het organiseert problemen in duidelijke categorieën.

Dit voorkomt dat u overhaaste conclusies trekt. In plaats daarvan kunt u elk gebied methodisch onderzoeken om de werkelijke hoofdoorzaak van de inconsistente ultrasone lassterkte te vinden.

Belangrijkste onderzoeksgebieden

Dit zijn de belangrijkste categorieën om te onderzoeken:

| Categorie | Mogelijke problemen |

|---|---|

| Machine | Parameterafwijking, versleten onderdelen |

| Materiaal | Inconsistente hars, vocht |

| Methode | Variatie operator |

| Milieu | Temperatuur- en vochtigheidsschommelingen |

Het probleem ontleden

Een raamwerk dwingt je om verder te kijken dan het voor de hand liggende. In eerdere projecten bij PTSMAKE was de hoofdoorzaak vaak niet waar het team eerst keek. Het vereist discipline om het proces te volgen.

Het bot van de machine

Begin met je lasmachine. Zijn de parameters - amplitude, lastijd, druk - aan het verschuiven? We hebben gezien dat versleten hoorns of boosters aanzienlijke problemen veroorzaken. Regelmatig kalibreren is niet alleen een suggestie, het is essentieel.

Het materiële bot

Materiaalvariatie is een veel voorkomende boosdoener. Is de harsbatch veranderd? Is er een inconsistent vochtgehalte of percentage naslijpsel? Zelfs kleine veranderingen in materiaal kunnen de laskwaliteit dramatisch beïnvloeden. Je hebt strenge controle nodig over binnenkomende materialen. Door dit te onderzoeken, krijgt u meer inzicht in de eigenschappen van het materiaal. procesvermogen15 om te lassen.

De Mens & Methode Bot

Hoe consistent is het proces van de operator? Laden ze de onderdelen elke keer op dezelfde manier? Is de training voldoende? Soms kunnen kleine, ongedocumenteerde veranderingen in de procedure tot grote problemen leiden.

De Inrichting & Omgeving Bot

Kijk ook naar de armatuur die de onderdelen vasthoudt. Is deze stabiel en stijf? Een losse opspaninrichting zorgt voor trillingen en dat is slecht voor de lasconsistentie. Controleer ook de omgevingsfactoren. Drastische veranderingen in temperatuur of vochtigheid kunnen de eigenschappen van kunststof en het lasproces beïnvloeden.

| Visgraat Categorie | Belangrijke variabelen om te controleren |

|---|---|

| Machine | Amplitude, Lasduur, Vasthoudtijd, Druk |

| Materiaal | Type hars, vochtgehalte, additieven, kleurstoffen |

| Inrichting | Stabiliteit, slijtage, uitlijning, klemkracht |

| Milieu | Omgevingstemperatuur, vochtigheid, luchtverontreinigingen |

Het gebruik van een systematisch hulpmiddel zoals een Fishbone-diagram organiseert uw onderzoek. Het zorgt ervoor dat je alle potentiële variatiebronnen controleert - van machine-instellingen tot omgevingsfactoren - om op efficiënte wijze de echte hoofdoorzaak van inconsistente lassterkte vast te stellen.

Hoe pas je een proces aan voor het lassen van een onderdeel met dunne wanden?

Het lassen van onderdelen met dunne wanden is een precieze kunst. Het vereist meer dan alleen standaardinstellingen. Het grootste risico is beschadiging van het onderdeel.

Je kunt kromtrekken, barsten of zelfs doorbranden zien. Succes hangt af van het zorgvuldig aanpassen van je proces.

We richten ons op het beheersen van elke variabele. Dit zorgt voor een sterke, schone las zonder het kwetsbare onderdeel te beschadigen.

Belangrijkste aanpassingen voor dunne muren

| Factor | Aanpassing | Reden |

|---|---|---|

| Frequentie | Gebruik lagere frequenties | Vermindert mechanische spanning |

| Hoorn | Gebruik voorgevormde hoorns | Verdeelt de druk gelijkmatig |

| Inrichting | Precieze armaturen ontwerpen | Biedt volledige ondersteuning |

| Gezamenlijk | Overweeg schuifverbindingen | Vermijdt directe druk |

Een voorzichtige benadering van ultrasoon lassen

Wanneer je te maken hebt met kwetsbare onderdelen, is brute kracht geen optie. Het hele proces moet worden verfijnd om zachter te zijn. Dit houdt in dat verschillende belangrijke parameters van het ultrasone lasproces moeten worden aangepast.

Lagere frequentie voor minder stress

Hogere frequenties (bijvoorbeeld 40 kHz) trillen sneller. Dit kan te intens zijn voor dunne wanden.

Onze ervaring is dat overschakelen naar een lagere frequentie, zoals 20 kHz, de mechanische spanning op het onderdeel vermindert. Deze lagere trillingssnelheid is veel zachter en voorkomt breuken. Het proces omvat het regelen van het lassen amplitude16 met uiterste precisie.

Custom Tooling is niet-onderhandelbaar

Standaard, platte hoorns creëren drukpunten. Deze kunnen een dunne wand gemakkelijk beschadigen.

Bij PTSMAKE gebruiken we contourhoorns. Deze zijn zo ontworpen dat ze exact overeenkomen met de geometrie van het onderdeel. Hierdoor wordt de kracht gelijkmatig over het oppervlak verdeeld.

Een nauwkeurige opspanning is net zo belangrijk. Deze moet het onderdeel volledig ondersteunen en buigen of bewegen tijdens de lascyclus voorkomen.

| Gereedschap Element | Functie | Voordeel voor dunne muren |

|---|---|---|

| Voorgevormde hoorn | Komt overeen met onderdeeloppervlak | Voorkomt spanningsconcentratie |

| Nauwkeurige armatuur | Ondersteunt gehele onderdeel | Elimineert vervorming |

| Schuifverbinding | Lassen langs een verticale wand | Vermijdt directe neerwaartse kracht |

Het lassen van dunne onderdelen vereist een systeembenadering. Lagere frequenties, voorgevormde hoorns, nauwkeurige bevestigingen en afschuifverbindingen werken samen om spanning te minimaliseren en schade te voorkomen. Dit zorgt voor een sterke, betrouwbare verbinding.

Een concurrent heeft een snellere cyclustijd. Hoe zou u de uwe optimaliseren?

Om de cyclustijd van een concurrent te verslaan, moet je je eigen proces ontleden. Elke milliseconde telt. Laten we ons richten op de lascyclus zelf.

We delen het op in belangrijke fasen. Elke fase is een kans voor optimalisatie. Kijk niet naar de totale tijd, maar naar de kleine stappen.

Lascyclusfasen analyseren

Het hele proces heeft verborgen inefficiënties. Ze identificeren is de eerste stap. Waar wordt tijd verspild?

| Fase | Typische duur (s) | Optimalisatiepotentieel |

|---|---|---|

| Deel laden | 1.0 - 3.0 | Hoog |

| Klem / trekker | 0.2 - 0.5 | Medium |

| Lasduur | 0.1 - 1.0 | Hoog |

| Wachttijd | 0.2 - 1.0 | Medium |

| Onderdelen lossen | 1.0 - 3.0 | Hoog |

Deze uitsplitsing laat zien waar je je op moet concentreren. De verwerking neemt vaak meer tijd in beslag dan de las zelf.

Snellere bediening

De persbeweging is een belangrijk gebied. Traditionele pneumatische persen kunnen een kleine vertraging hebben. Ze hebben tijd nodig voor de lucht om druk op te bouwen.

We hebben gemerkt dat servogestuurde persen een duidelijk voordeel bieden. Hun bediening is sneller en veel preciezer. Dit bespaart kritische fracties van een seconde op elke cyclus. De besturing is ook superieur.

Lasparameters optimaliseren

Sneller smelten draait om een balans tussen amplitude en druk. Simpelweg het vermogen verhogen is niet de oplossing. Deze aanpak kan onderdelen beschadigen of zwakke verbindingen creëren.

Uit onze tests blijkt dat het optimaliseren van deze instellingen de lastijd met 10-15% kan verkorten. Dit vereist zorgvuldige afstemming op basis van materiaal en geometrie. Het doel is een snelle energieoverdracht. Deze overdracht is het meest efficiënt als de akoestische impedantie17 van de hoorn en het plastic deel zijn goed op elkaar afgestemd.

De rol van inrichtingsontwerp

Hoe snel kunt u onderdelen laden en ontladen? Dit is vaak het grootste tijdverlies bij ultrasoon lassen. Een slecht opspanontwerp is een veel voorkomende boosdoener.

Een verbeterde opspanning kan een enorm verschil maken. Denk aan functies die het onderdeel op zijn plaats leiden. Of overweeg mechanismen die zorgen voor een snellere uitwerping na het lassen.

Een goed ontworpen armatuur moet zowel nauwkeurig als snel te gebruiken zijn.

| Inrichting | Invloed op cyclustijd |

|---|---|

| Poka-yoke (Foutopsporing) | Vermindert verkeerde ladingen, bespaart tijd |

| Snelklemmen | Versnelt laden/lossen |

| Onderdeel uitwerphulp | Minimaliseert handmatige verwerking |

| Ergonomisch ontwerp | Vermindert vermoeidheid en tijd bij de operator |

Onze ervaring bij PTSMAKE is dat we samen met klanten opspansystemen ontwerpen die hun hele workflow stroomlijnen, niet alleen het lasgedeelte.

Om uw lascyclus te verkorten, moet u elke fase nauwkeurig analyseren. Snellere bediening met servopersen, geoptimaliseerde lasparameters en slimmere opspanningen zijn belangrijke strategieën. Deze kleine veranderingen zorgen samen voor een aanzienlijk concurrentievoordeel.

Wat is de toekomst van ultrasone lastechnologie?

De toekomst van ultrasoon lassen gaat niet alleen over sterkere verbindingen. Het gaat om slimmere, nauwkeurigere en veelzijdigere verbindingsprocessen. We gaan verder dan eenvoudige kunststofassemblage.

Hybride lastechnologieën

Het combineren van ultrasone energie met andere methoden is een belangrijke trend. Deze benadering pakt materialen aan die voorheen onlasbaar werden geacht. Het doel is superieure prestaties en efficiëntie.

Lassen van geavanceerde materialen

Nieuwe materialen stimuleren innovatie. We zien nu succesvol ultrasoon lassen van composieten en zelfs biologisch afbreekbare kunststoffen. Dit opent deuren voor vele industrieën.

| Functie | Traditioneel lassen | Toekomstig lassen |

|---|---|---|

| Controle | Amplitude en druk | Servogestuurde precisie |

| Bewaking | Basistijd/energie | Real-time IoT-gegevens |

| Materialen | Thermoplasten | Composieten, biologisch afbreekbaar |

Deze evolutie verlegt de grenzen in de productie.

Geavanceerde servobesturingen voor ultieme precisie

Precisie is alles in moderne productie. De overstap van pneumatische naar servogestuurde ultrasone lassers is een revolutie. Servobesturingen bieden een exact beheer van de laskracht en -snelheid.

Dit betekent dat we ongelooflijk scherpe toleranties kunnen bereiken. Voor onderdelen in de medische of luchtvaartsector is dit controleniveau niet alleen gunstig, maar zelfs essentieel. In eerdere projecten bij PTSMAKE heeft deze precisie ons geholpen om microbreuken in kwetsbare onderdelen te elimineren.

IoT-integratie voor slimme productie

IoT maakt lasprocessen intelligent. Sensoren die zijn geïntegreerd in lassystemen kunnen elke cyclus in real-time controleren. Ze volgen parameters zoals amplitude, vermogen en instortafstand.

Deze gegevensstroom maakt onmiddellijke aanpassingen mogelijk. Belangrijker nog, het maakt predictief onderhoud18 om storingen te voorkomen voordat ze zich voordoen. Deze proactieve benadering vermindert de stilstandtijd drastisch en verbetert de algehele effectiviteit van de apparatuur.

| Technologietrend | Belangrijkste voordeel | Praktische toepassing |

|---|---|---|

| Servobedieningen | Hoge precisie en herhaalbaarheid | Assemblage van medische hulpmiddelen |

| IoT-integratie | Real-time bewaking | Productie van autosensoren |

| Hybride lassen | Verbindt ongelijke materialen | Elektronica inkapseling |

| Nieuwe materialen | Vergroot ontwerpvrijheid | Duurzame verpakking |

Nieuwe grenzen: Composieten en biologisch afbreekbare materialen

Ultrasoon lassen past zich ook aan aan nieuwe materiaaluitdagingen. Het verbinden van koolstofvezelcomposieten of biologisch afbreekbare polymeren was vroeger moeilijk.

Nu is het mogelijk dankzij de vooruitgang in energierichting en gereedschapsontwerp. Dit is cruciaal voor industrieën als de auto-industrie, die op zoek is naar lichtgewicht sterkte, en de verpakkingsindustrie, die steeds duurzamer wordt. Het breidt uit wat ontwerpers kunnen creëren.

De toekomst van ultrasoon lassen is intelligent en nauwkeurig. Met servobesturingen, IoT-integratie en de mogelijkheid om nieuwe materialen te verbinden, wordt de technologie belangrijker dan ooit voor high-spec manufacturing.

Maak gebruik van ultrasone lasoplossingen met PTSMAKE

Op zoek naar uw ultrasone lasprojecten te verheffen? Neem vandaag nog contact op met PTSMAKE voor deskundige ondersteuning, oplossingen op maat en onovertroffen betrouwbaarheid - vraag een offerte aan of stuur nu uw aanvraag! Laten we bereiken vlekkeloze resultaten samen, van prototypes tot productie, met wereldklasse precisie en service.

Begrijp beter hoe moleculaire bindingen warmte creëren onder ultrasone spanning. ↩

Leer de fysica van de efficiënte overdracht van ultrasone golven van de hoorn naar de onderdelen. ↩

Ontdek hoe verschillende moleculaire structuren het productieproces van je project beïnvloeden. ↩

Ontdek hoe koelsnelheden de polymeerstructuur en de uiteindelijke sterkte van uw gelaste onderdelen beïnvloeden. ↩

Zie hoe deze permanente vormverandering sterke metaalverbindingen mogelijk maakt zonder te smelten. ↩

Leer hoe verschillende actuatortypen de precisie en kwaliteit in uw productieproces beïnvloeden. ↩

Ontdek hoe u luchtdichte afdichtingen kunt bereiken voor kritieke onderdelen in uw volgende project. ↩

Leer hoe verschillende polymeerstructuren het ultrasone lasproces en uw keuze van lasmethode beïnvloeden. ↩

Ontdek hoe deze metriek de materiaalstroom en lassterkte beïnvloedt. ↩

Begrijp dit concept om te zien hoe energie efficiënt wordt overgedragen van de lasser naar je onderdeel. ↩

Begrijpen hoe deze materiaaleigenschap van invloed is op de energieoverdracht en de uiteindelijke lasintegriteit bij ultrasoon lassen. ↩

Begrijpen hoe materiaaleigenschappen de energieoverdracht bij het lassen beïnvloeden. ↩

Begrijp de wetenschap achter materiaalhechting en waarom deze faalwijze duidt op een superieure, betrouwbare las. ↩

Ontdek hoe deze belangrijke materiaaleigenschap de lasvorming en algemene sterkte beïnvloedt. ↩

Leer hoe deze metriek voorspelt of uw proces consistent aan de kwaliteitsspecificaties kan voldoen. ↩

Leer hoe deze belangrijke parameter de sterkte van lassen beïnvloedt en schade aan kwetsbare componenten voorkomt. ↩

Ontdek hoe deze eigenschap de energieoverdracht en laskwaliteit beïnvloedt in onze complete gids. ↩

Ontdek hoe deze gegevensgestuurde aanpak storingen aan apparatuur kan voorkomen en uw productie-efficiëntie kan verhogen. ↩