Worstelt u met inconsistente lassterkte, cosmetische defecten of hoge afkeurpercentages bij het ultrasoon lassen van kunststof? U bent niet de enige - fabrikanten worden dagelijks geplaagd door deze uitdagingen, die leiden tot productievertragingen, hogere kosten en gefrustreerde engineeringteams die proberen te voldoen aan strakke specificaties.

Ultrasoon plastic lassen is een precieze verbindingsmethode die hoogfrequente trillingen gebruikt om moleculaire verbindingen te maken tussen thermoplastische onderdelen door middel van gecontroleerde warmteontwikkeling op het raakvlak van de verbinding. Dit biedt snelle cyclustijden en sterke, betrouwbare verbindingen wanneer deze op de juiste manier zijn geoptimaliseerd.

Bij PTSMAKE heb ik met talloze klanten gewerkt die in eerste instantie dachten dat hun lasproblemen te wijten waren aan problemen met de apparatuur, om er vervolgens achter te komen dat de hoofdoorzaken lagen in het ontwerp van de verbinding, de materiaalkeuze of de procesparameters. Deze uitgebreide handleiding behandelt 17 cruciale aspecten van ultrasoon lassen die een onderscheid maken tussen succesvolle en moeilijke lasprocessen.

Wat bepaalt de ‘lasbaarheid’ van een kunststof vanuit materiaalwetenschappelijk perspectief?

Niet alle kunststoffen zijn geschikt om te lassen. Het succes van ultrasoon lassen van kunststoffen hangt af van de materiaalwetenschap. Het gaat erom de kerneigenschappen van een polymeer te begrijpen.

Moleculaire structuur is belangrijk

Kunststoffen zijn amorf of semikristallijn. Deze structuur bepaalt hoe ze reageren op warmte en trillingen. Dit is het eerste wat we controleren bij PTSMAKE.

| Structuur | Lasgemak | Voorbeeld |

|---|---|---|

| Amorf | Gemakkelijker | ABS, PC |

| Semikristallijn | Harder | PP, Nylon |

Dit fundamentele verschil heeft enorme gevolgen. Het heeft een directe invloed op het ontwerp van verbindingen en procesparameters.

Laten we dieper gaan. Naast de structuur zijn er nog andere factoren cruciaal voor een sterke, betrouwbare las. Deze eigenschappen staan niet op zichzelf; ze werken op elkaar in. Een mismatch op dit gebied leidt vaak tot zwakke verbindingen of defecten aan onderdelen.

Smelttemperatuur en stroom

De smelttemperatuur van een kunststof moet worden bereikt. Maar een breed smelttraject kan lastig zijn. Het vereist een zeer nauwkeurige controle over het ultrasone proces. Het doel is een efficiënte energieoverdracht naar het raakvlak van de verbinding.

De rol van stijfheid en wrijving

Stijfheid, gemeten door de elasticiteitsmodulus1, is van vitaal belang. Stuggere materialen brengen ultrasone trillingen effectiever over. Zachtere, flexibelere kunststoffen kunnen de energie dempen voordat er een smelt ontstaat.

Een hoge wrijvingscoëfficiënt is ook gunstig. Het helpt om snel warmte te genereren op de plek waar die nodig is. Materialen met een lage wrijvingscoëfficiënt hebben meer energie of tijd nodig.

In ons werk hebben we ontdekt dat deze factoren op complexe manieren op elkaar inwerken. Het analyseren van deze eigenschappen is een belangrijke stap in ons proces.

| Eigendom | Hoge waarde | Lage waarde |

|---|---|---|

| Stijfheid | Goede energieoverdracht | Slechte energieoverdracht |

| Wrijving | Snellere warmteontwikkeling | Langzamere warmteontwikkeling |

De lasbaarheid van een kunststof wordt bepaald door de moleculaire structuur, smelttemperatuur, stijfheid en wrijving. Inzicht in deze onderling verbonden eigenschappen is fundamenteel voor een succesvol ontwerp van componenten en het bereiken van sterke, betrouwbare ultrasone lasresultaten.

Wat zijn de drie primaire lasmethoden: tijd, energie en afstand?

Bij ultrasoon lassen van kunststof draait alles om controle. Het proces vindt plaats in fracties van seconden. Dus hoe zorgen we elke keer weer voor een perfecte las? Het antwoord ligt in de lasmodi.

Deze modi zijn simpelweg de parameters die we gebruiken om de machine te vertellen wanneer hij moet stoppen. Elke modus biedt een andere manier om de lascyclus te controleren. Ze zorgen voor consistentie en kwaliteit.

Je controlemethode kiezen

Zie het als een trigger om het proces te stoppen. Elke modus - tijd, energie of afstand - werkt als dat signaal. Het kiezen van de juiste modus hangt af van je onderdelen en doelen.

| Modus | Controleprincipe | Beste voor |

|---|---|---|

| Tijd | Vaste duur van ultrasone trilling | Eenvoudige, zeer consistente onderdelen |

| Energie | Specifieke hoeveelheid geleverde energie | Onderdelen met kleine variaties |

| Afstand | Een precieze hoeveelheid materiaal stort in | Kritische montageafmetingen |

Het kiezen van de juiste lasmethode is cruciaal. Het heeft een directe invloed op de uiteindelijke laskwaliteit, sterkte en consistentie. Elke modus heeft zijn eigen plaats en het begrijpen van de verschillen is essentieel voor elk project. In eerdere PTSMAKE projecten was het kiezen van de lasmethode een van de eerste dingen die we bespraken met onze klanten.

Tijdmodus: De eenvoudigste aanpak

In deze modus worden de ultrasone trillingen gedurende een vooraf ingestelde tijd uitgevoerd. Deze modus is eenvoudig in te stellen en werkt goed als de producten zeer consistent zijn. Hij kan echter variaties in de geometrie of het materiaal van onderdelen niet compenseren. Dit kan leiden tot over- of onderlassen.

Energiestand: Een slimmere regeling

De energiemodus meet de energie die aan het onderdeel wordt geleverd. De lascyclus stopt zodra een specifieke energiewaarde is bereikt. Deze methode past zich aan kleine productvariaties aan. Het zorgt ervoor dat elk onderdeel dezelfde hoeveelheid energie krijgt om te smelten. Dit komt omdat het proces afhankelijk is van Hysteresisverwarming2 om smelt te genereren. Meer materiaal vereist meer energie.

Afstandsmodus: Ultieme precisie

De afstandsmodus stopt de las op basis van de mate waarin de onderdelen zijn ingezakt. Dit kan een "instortafstand" zijn (de hoeveelheid smelt) of een "absolute afstand" (de uiteindelijke onderdeelhoogte). Dit biedt de hoogste precisie voor de uiteindelijke assemblageafmetingen. Maar het is erg gevoelig voor variaties in de onderdeeltolerantie.

| Modus | Voordelen | Nadelen |

|---|---|---|

| Tijd | Eenvoudig in te stellen; snelle cyclustijden. | Inconsistente lassen als onderdelen verschillen. |

| Energie | Compenseert variaties in onderdelen; constante lassterkte. | Het kan moeilijker zijn om de begininstellingen in te stellen. |

| Afstand | Hoge precisie; garandeert eindafmetingen. | Gevoelig voor onderdeeltoleranties; vereist nauwkeurige opspanningen. |

Deze drie modi - tijd, energie en afstand - zijn de primaire besturingselementen bij ultrasoon lassen. Elke modus biedt een andere methode om de lascyclus te stoppen en biedt unieke voordelen voor specifieke toepassingen, van eenvoudige tot zeer nauwkeurige onderdelen.

Wat zijn de belangrijkste soorten ultrasoon lasverbindingen?

Het juiste lasontwerp kiezen is cruciaal. Het is de eerste stap naar een succesvolle las. Dit ontwerp bepaalt hoe de ultrasone energie wordt gericht. Het zorgt voor een sterke, betrouwbare verbinding.

Bij PTSMAKE richten we ons op drie primaire ontwerpen. Elk dient een ander doel. Ze worden geselecteerd op basis van onderdeelgeometrie, materiaal en sterktevereisten.

Een snelle vergelijking

Hier volgt een eenvoudig overzicht van de belangrijkste typen. We zullen ze elk in meer detail bespreken.

| Gezamenlijk Type | Primair voordeel | Veelvoorkomend gebruik |

|---|---|---|

| Butt Gezamenlijk met directeur Energie | Nauwkeurige energiefocus | Elektronicabehuizingen voor algemene doeleinden |

| Schuifverbinding | Sterke, hermetische afdichtingen | Medische hulpmiddelen, containers |

| Sjaalverbinding | Uitstekende uitlijning | Cilindrische of uitgelijnde onderdelen |

Butt Gezamenlijk met directeur Energie

Dit is het meest voorkomende ontwerp dat we zien. De sleutel is de "energieregisseur". Dit is een kleine, gegoten driehoekige rand op een van de onderdelen. Deze rand concentreert de ultrasone energie. Dit zorgt voor een snelle, gecontroleerde smelt.

Ideale toepassing

Stootverbindingen zijn perfect voor onderdelen van amorfe kunststoffen. Denk aan behuizingen voor consumentenelektronica of auto-onderdelen. Ze werken het best als hermetische afdichtingen niet de hoogste prioriteit hebben. De verbinding biedt een goede sterkte voor veel toepassingen.

Schuifverbinding

Als je een sterke, hermetische afdichting nodig hebt, is de afschuifverbinding vaak het antwoord. Dit ontwerp creëert een verbinding door de oppervlakken te smelten wanneer ze onder druk tegen elkaar wrijven. Deze smerende werking dwingt lucht naar buiten. Zo ontstaat een lekvrije afdichting. De kunststof visco-elastisch3 natuur is hier cruciaal.

Bij PTSMAKE raden we deze methode vaak aan voor onderdelen die een goede afdichting vereisen, zoals vloeistofcontainers of medische apparatuur. Op basis van onze tests kunnen afschuifverbindingen enkele van de sterkste bindingen bij ultrasoon lassen van kunststof produceren.

Sjaalverbinding

De laskantverbinding is een uitstekende keuze voor zelfuitlijning. De schuine tegengestelde oppervlakken geleiden de twee delen in positie tijdens het lassen. Dit is ideaal voor cilindrische onderdelen of componenten waar precieze uitlijning essentieel is. Het produceert ook een zuivere verbindingslijn met minimale uitvloeiing.

Het kiezen van de juiste verbinding - spie, afschuining of litteken - is cruciaal voor succes. Elk ontwerp biedt unieke voordelen op het gebied van sterkte, afdichting en uitlijning. De kwaliteit en prestaties van het eindproduct zijn sterk afhankelijk van deze eerste ontwerpbeslissing.

Wat is een systeem voor het classificeren van veelvoorkomende ultrasone lasdefecten?

Voor een goede diagnose van lasfouten heb je een systeem nodig. Een duidelijk kader helpt ons om snel de hoofdoorzaak van een probleem te vinden. Het neemt het giswerk weg bij het oplossen van problemen.

Deze systematische aanpak groepeert defecten in vier hoofdcategorieën. Deze organisatie maakt het diagnostische proces veel efficiënter voor elk team.

Hier volgt een kort overzicht van deze groepen.

| Defectcategorie | Primaire indicator |

|---|---|

| Onvoldoende lassen | Zwakke of onbestaande band |

| Overlassen | Overtollige flash en materiële schade |

| Cosmetische gebreken | Ongewenste vlekken of oppervlakteproblemen |

| Dimensionale problemen | Veranderingen in de vorm of grootte van onderdelen |

Deze structuur is de eerste stap. Het helpt ons een logisch plan voor probleemoplossing op te stellen.

Dit diagnosekader is een praktisch hulpmiddel. In onze projecten bij PTSMAKE gebruiken we het om het oplossen van problemen met onze klanten te stroomlijnen. Het creëert een gemeenschappelijke taal voor het identificeren van problemen.

Onvoldoende lassen

Dit is de meest voorkomende fout. Het betekent dat de onderdelen niet goed aan elkaar zijn gelast. De las is zwak of niet aanwezig. Meestal wijst dit op een gebrek aan energie bij de lasnaad. Het kan te wijten zijn aan een lage amplitude of onvoldoende lastijd.

Overlassen

Dit is het tegenovergestelde probleem. Er wordt te veel energie op de onderdelen gezet. Je zult zien dat er te veel flash uit de verbinding wordt geduwd. Dit kan leiden tot materiaaldegradatie4. De moleculaire structuur van het plastic breekt af, wat de uiteindelijke assemblage ernstig verzwakt.

Cosmetische en dimensionale gebreken

Deze defecten beïnvloeden het uiterlijk en de pasvorm van het onderdeel. Hoewel de las sterk kan zijn, kunnen deze gebreken toch leiden tot afkeur. Dit geldt vooral voor producten die bestemd zijn voor de consument en waar esthetiek belangrijk is.

Laten we een paar voorbeelden bekijken.

| Type fout | Beschrijving |

|---|---|

| Markering | Schuur- of gereedschapssporen op het oppervlak van het onderdeel door de hoorn. |

| Zinkend | Depressies op het oppervlak tegenover de energieregisseur. |

| Onderdeel Vervorming | De algemene geometrie van het onderdeel wordt na het lassen gewijzigd. |

Maatnauwkeurigheid is essentieel in ultrasoon lassen van kunststof. Zelfs een kleine vervorming kan ervoor zorgen dat onderdelen niet goed passen in een grotere assemblage, een uitdaging die we vaak helpen oplossen.

Dit raamwerk categoriseert lasfouten in vier typen: onvoldoende las, overlassen, cosmetische gebreken en dimensionale problemen. Het gebruik van dit systeem vereenvoudigt de diagnose, wat leidt tot snellere oplossingen en een hogere kwaliteitscontrole. Het is een fundamenteel hulpmiddel voor herhaalbaar succes.

Welke verschillende soorten ultrasone lasapparatuur bestaan er en wat zijn hun toepassingen?

Het kiezen van de juiste ultrasone lasapparatuur is van vitaal belang. Uw beslissing beïnvloedt de efficiëntie, de kwaliteit en uw bedrijfsresultaten. Het landschap is voornamelijk verdeeld in drie categorieën.

Dit zijn tafelmodellen, geautomatiseerde lassers en handlassers. Elk type is ontworpen voor verschillende productieschalen. Ze kunnen verschillende onderdeelgroottes en complexiteiten aan. Laten we ze eens onderverdelen.

| Type apparatuur | Beste voor | Belangrijkste kenmerken |

|---|---|---|

| Benchtop | Kleine tot middelgrote batches | Veelzijdigheid |

| Geautomatiseerd | Productie van grote volumes | Consistentie |

| Handheld | Spotreparaties, grote onderdelen | Draagbaarheid |

Inzicht in dit onderscheid is de eerste stap. Het helpt bij het maken van een weloverwogen investering voor je assemblagebehoeften.

Een diepere kijk op apparatuurtoepassingen

De keuze van apparatuur gaat verder dan alleen het productievolume. Het gaat om precisie en integratie. In projecten bij PTSMAKE begeleiden we klanten hier vaak bij. Het doel is om de machine af te stemmen op de specifieke toepassing.

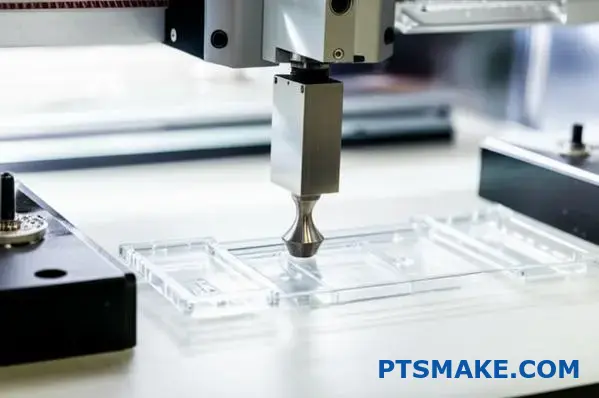

Tafelmodel lassers: Het veelzijdige werkpaard

Benchtop lasapparaten zijn perfect voor handmatige assemblagestations. Ze zijn ideaal voor prototypes en kleine tot middelgrote series. Operators hebben directe controle over het proces. Hierdoor zijn ze ideaal voor ingewikkelde onderdelen. Ze worden vaak gebruikt bij assemblage van medische apparatuur en elektronica.

Geautomatiseerde systemen: De motor van massaproductie

Voor massaproductie is automatisering essentieel. Geautomatiseerde ultrasone kunststof lassystemen kunnen direct in productielijnen worden geïntegreerd. Ze zorgen voor snelle, herhaalbare lassen met minimale menselijke tussenkomst. Deze technologie is cruciaal voor de auto-industrie en de consumptiegoederenindustrie. Een voeding stuurt een signaal naar een transducer. De transducer zet dit om met behulp van de piëzo-elektrisch effect5. Dit creëert de nodige trillingen.

Handlassers: Flexibiliteit in uw handpalm

Handapparaten bieden een ongeëvenaarde draagbaarheid. Ze worden gebruikt voor puntlassen, staken en reparaties. Ze zijn ook uitstekend geschikt voor grote of moeilijk bereikbare onderdelen. Je vindt ze bij autoreparaties en fabricage op locatie.

| Type lasser | Toepassing in de industrie | Voorbeeld Use Case |

|---|---|---|

| Benchtop | Medische apparaten | Steriele verpakkingen verzegelen |

| Geautomatiseerd | Automotive | Dashboardonderdelen monteren |

| Handheld | Bouw | Puntlassen van grote panelen |

Het juiste type apparatuur kiezen is van cruciaal belang. Werkbanken bieden veelzijdigheid, geautomatiseerde systemen zorgen voor schaalbaarheid en consistentie, terwijl handlassers u draagbaarheid bieden. Deze keuze heeft een directe invloed op uw productie-efficiëntie, kwaliteitscontrole en algehele kosteneffectiviteit.

Wat zijn de belangrijkste verschillen tussen het lassen van harde en flexibele kunststoffen?

Het lassen van verschillende kunststoffen is geen standaardproces. De instellingen voor harde materialen zijn heel anders dan die voor flexibele materialen. U moet uw aanpak aanpassen.

Als je dit goed doet, krijg je een sterke, betrouwbare las. Het voorkomt schade en zwakke verbindingen.

Parameteraanpassingen voor stijve kunststoffen

Stijve, semikristallijne materialen zoals ABS of polycarbonaat hebben meer energie nodig. Dit betekent een hogere amplitude en een grotere kracht om hun gestructureerde moleculaire ketens effectief te smelten.

Instellingen voor flexibele kunststoffen

Flexibele, amorfe kunststoffen zoals PVC of TPE vereisen een zachtere aanraking. Een lagere kracht en amplitude zijn hier essentieel. Dit voorkomt doorsmelten of beschadiging van het materiaal.

Hier is een snelle vergelijking gebaseerd op onze ervaring bij PTSMAKE:

| Parameter | Stijve kunststoffen (bijv. ABS) | Flexibele kunststoffen (bijv. TPE) |

|---|---|---|

| Amplitude | Hoog | Laag |

| Kracht | Hoog | Laag |

| Lasduur | Typisch korter | Kan langer en gecontroleerd zijn |

Het succes van een ultrasoon plastic lasproject staat of valt met een nauwkeurige parametercontrole. Elke materiaalklasse gedraagt zich op een unieke manier onder trillingsenergie en inzicht hierin is essentieel.

Waarom stijve materialen meer vermogen nodig hebben

Stijve, semi-kristallijne kunststoffen hebben een geordende moleculaire structuur. Deze structuur vereist veel energie om af te breken en te smelten. Er is een grote kracht nodig om contact te houden en trillingen efficiënt over te brengen. De hoge amplitude6 genereert snel de nodige wrijving en warmte. Zonder voldoende energie krijg je geen goede moleculaire verbinding, wat leidt tot een zwakke of onvolledige las. In ons werk bij PTSMAKE beginnen we met het gegevensblad van het materiaal en voeren we vervolgens tests uit om het optimale hoogenergetische venster te vinden.

De behoedzame aanpak voor flexibele materialen

Daarentegen hebben flexibele, amorfe kunststoffen een willekeurige moleculaire structuur. Ze worden zacht over een breder temperatuurbereik en hebben veel minder energie nodig om een lastoestand te bereiken. Het gebruik van een hoge amplitude of kracht op deze materialen is een veelgemaakte fout. Hierdoor kan het materiaal gemakkelijk doorsmelten, vervormen of broos worden rond de lasnaad. We gebruiken vaak lagere instellingen gedurende een iets langere, gecontroleerde tijd. Hierdoor kan het materiaal vloeien en hechten zonder vernietigd te worden.

Deze tabel toont de risico's van onjuiste instellingen:

| Type materiaal | Risico van te veel vermogen | Risico van te weinig vermogen |

|---|---|---|

| Stijf | Materiaaldegradatie, flash | Geen las, zwakke verbinding |

| Flexibel | Doorsmelten, vervorming | Onvolledige versmelting van het oppervlak |

Samengevat hebben harde kunststoffen een hoog vermogen nodig om hun gestructureerde vormen te smelten. Flexibele kunststoffen vereisen een energiezuinigere, delicatere benadering om schade te voorkomen. Het lasproces afstemmen op de specifieke klasse van het materiaal is essentieel voor een succesvolle verbinding.

Welke invloed hebben vulstoffen en additieven (bijv. glas, talk) op het lassen?

Additieven veranderen de eigenschappen van een kunststof fundamenteel. Dit heeft een directe invloed op hoe de kunststof zich gedraagt tijdens het lassen. Sommige veranderingen zijn gunstig, terwijl andere aanzienlijke uitdagingen met zich meebrengen.

Inzicht in deze effecten is de sleutel tot een succesvolle las.

De invloed van versterkende vulstoffen

Vulstoffen zoals glasvezel en talk komen vaak voor. Ze worden toegevoegd om de stijfheid en sterkte te verhogen. Deze extra stijfheid kan de energieoverdracht tijdens het ultrasoon lassen van kunststof verbeteren.

Deze vulmiddelen schuren echter. Ze werken als schuurpapier op de lasapparatuur en veroorzaken voortijdige slijtage.

| Type toevoeging | Primair effect op materiaal | Invloed op lassen |

|---|---|---|

| Versterkende vulstoffen | Verhoogt stijfheid, sterkte | Gemengd: Bevordert de energiestroom maar veroorzaakt slijtage van het gereedschap |

| Weekmakers | Verhoogt flexibiliteit, zachtheid | Negatief: Dempt trillingen, verzwakt lasnaad |

| Vlamvertragers | Vermindert brandbaarheid | Negatief: Kan de hechting verstoren |

Dit vereist een zorgvuldige afweging van materiaalkeuze en procesparameters.

Als we het hebben over het lassen van gevulde kunststoffen, wordt het gesprek complexer. Elk additief introduceert unieke variabelen die beheerd moeten worden voor een sterke, betrouwbare verbinding. Het is een kritische overweging in het onderdeelontwerp.

Schurende vulmiddelen: De afweging

Glasvezels en talk zijn uitstekend geschikt om stijve onderdelen te maken. Tijdens ultrasoon lassen helpt deze stijfheid om energie efficiënt over te brengen naar de verbindingsinterface. Dit kan leiden tot snellere lastijden.

Het probleem is fysieke slijtage. Deze harde, scherpe deeltjes schuren tegen de lastoorts. Deze schurende werking verkort de levensduur van het gereedschap, waardoor de operationele kosten toenemen. Bij PTSMAKE adviseren we klanten vaak over specifieke hoornmaterialen of coatings om dit probleem te beperken. Deze materiaaleigenschap van visco-elasticiteit7 is hier cruciaal.

Chemische interferentie van andere additieven

Andere additieven kunnen het lasproces actief verstoren.

Het verzachtende effect van weekmakers

Weekmakers maken materialen flexibeler. Deze eigenschap is geweldig voor sommige toepassingen, maar nadelig voor ultrasoon lassen. De zachtheid dempt de hoogfrequente trillingen en verhindert zo voldoende warmteontwikkeling bij de lasnaad.

Vlamvertragers en vervuiling

Vlamvertragers zijn ontworpen om geactiveerd te worden door hitte. Helaas kunnen lastemperaturen ze activeren. Ze kunnen gas afgeven of een koollaag vormen op het grensvlak, waardoor de gesmolten kunststoffen niet goed kunnen samensmelten.

| Toevoeging | Specifieke lasuitdaging | Aanbevolen actie |

|---|---|---|

| Glasvezel | Veroorzaakt aanzienlijke hoornslijtage | Gebruik gehard gereedschapsstaal of gecoate hoorns |

| Talk | Schurend, kan energie absorberen | Pas de amplitude en lasdruk aan |

| Weekmakers | Dempt ultrasone trillingen | Overweeg alternatieve lasmethoden |

| Vlamvertragers | Kan het raakvlak van de verbinding vervuilen | Materiaalcompatibiliteit grondig testen |

Daarom is de materiaalselectie een kritieke eerste stap voor elk lasproject.

Vulstoffen zoals glas kunnen de energietransmissie helpen, maar veroorzaken hoornslijtage. Ondertussen verstoren additieven zoals weekmakers en vlamvertragers vaak het moleculaire bindingsproces, wat leidt tot slechte laskwaliteit en inconsistente resultaten die zorgvuldig beheerd moeten worden.

Wat zijn de verschillende methoden voor het vasthouden en uitlijnen van kunststof onderdelen?

De juiste opspanning is de basis van herhaalbare productie. Een nest of mal houdt uw kunststof onderdeel stevig vast. Het zorgt voor een perfecte uitlijning voor elke cyclus.

Dit geldt vooral voor assemblageprocessen. Denk aan bewerkingen zoals ultrasoon plastic lassen. De juiste opspanning maakt het verschil.

Materiaalkeuze armatuur

Het juiste materiaal kiezen is je eerste stap. Elk materiaal heeft unieke voordelen voor verschillende toepassingen. We begeleiden klanten vaak op basis van de specifieke behoeften van hun project.

| Materiaal | Belangrijkste voordeel | Beste voor |

|---|---|---|

| Staal | Maximale stijfheid en levensduur | Hoog volume, schurende materialen |

| Aluminium | Goede stijfheid, machinaal bewerkbaar | De meeste algemene toepassingen, prototypes |

| Gegoten Urethaan | Voldoet aan de vorm van het onderdeel | Complexe, delicate of cosmetische onderdelen |

Essentiële ontwerpelementen

Een opspanning moet meer doen dan alleen het onderdeel vasthouden. Hij moet het correct ondersteunen en nauwkeurig uitlijnen. Uitlijnpennen en geronde oppervlakken zijn kritieke kenmerken.

Een stijve opspanning is onontbeerlijk voor goede lassen. Dit is een kernprincipe dat we volgen bij PTSMAKE. Als een opspanning buigt, absorbeert deze de energie die bedoeld is voor de lasverbinding. Dit leidt tot zwakke of onvolledige verbindingen.

Bij een proces als ultrasoon lassen van kunststof moet alle hoogfrequente energie in de kunststof worden gericht. Een stevige, onwrikbare opspaninrichting werkt als een perfect aambeeld. Het weerkaatst de energie terug in de lasnaad en creëert zo de nodige wrijving en warmte voor een sterke smelt.

Energiebeheer in opspannen

Het ontwerp van de opspanning heeft een directe invloed op de energieoverdracht. Hij moet het onderdeel direct onder het lasgebied ondersteunen. Dit zorgt ervoor dat de trillingsenergie niet verloren gaat. Slechte ondersteuning leidt tot inconsistente resultaten.

Op basis van onze tests kan een armatuur met slechte Akoestische impedantie8 matching kan de lassterkte met meer dan 50% verminderen. Het is een kritieke factor in procesbeheersing.

| Functie | Doel | Invloed op kwaliteit |

|---|---|---|

| Deel Ondersteuning | Voorkomt doorbuigen onder druk | Zorgt voor een consistente energieoverdracht naar het gewricht |

| Uitlijningspennen | Lokaliseert nauwkeurig onderdelen ten opzichte van elkaar | Garandeert nauwkeurige assemblage en lasplaats |

| Klemmen | Zet het onderdeel stevig vast in het nest | Stopt de beweging tijdens de lascyclus |

We ontwerpen opspanningen die niet alleen het onderdeel vasthouden, maar ook de fysica van het assemblageproces optimaliseren.

De keuze van het opspanmateriaal en het ontwerp is cruciaal. Stijfheid is van het grootste belang, vooral voor energiegebaseerde processen zoals ultrasoon lassen van kunststof. Een goed ontworpen opspaninrichting zorgt voor consistente resultaten van hoge kwaliteit door het onderdeel goed te ondersteunen en de energie naar de lasnaad te leiden.

Hoe ontwikkel je systematisch een nieuw lasproces vanaf nul?

Het ontwikkelen van een nieuw lasproces vereist een duidelijk stappenplan. Giswerk leidt tot verspilling van tijd en middelen. De basis voor succes is een systematische methodologie.

Deze gestructureerde aanpak zorgt ervoor dat met elke variabele rekening wordt gehouden. Het gaat van brede vereisten naar nauwkeurig afgestemde parameters.

Duidelijke vereisten definiëren

Eerst moeten we definiëren hoe "succes" eruitziet. We werken samen met klanten om duidelijke, meetbare doelen voor de las vast te stellen. Dit is de meest kritieke fase.

Belangrijkste prestatie-indicatoren

- Sterkte: Welke belasting moet de las dragen?

- Cosmetica: Zijn er specifieke visuele standaarden?

- Cyclustijd: Hoe snel moet het proces zijn?

Hier volgt een eenvoudig overzicht van algemene vereisten.

| Type vereiste | Voorbeeld metriek | Belang |

|---|---|---|

| Mechanisch | Treksterkte > 50 MPa | Hoog |

| Esthetisch | Geen flits of verkleuring | Medium |

| Productie | Cyclustijd < 10 seconden | Hoog |

Deze duidelijkheid vormt de leidraad voor alle volgende beslissingen in de procesontwikkeling.

De weg van concept naar productie

Zodra de vereisten zijn vastgesteld, gaan we over op de technische details. Dit is waar engineeringexpertise om de hoek komt kijken, vooral bij complexe toepassingen. We splitsen het op in logische fasen.

Ontwerp van verbindingen en materiaaloverwegingen

Het ontwerp van de lasverbinding is van fundamenteel belang. Het moet geschikt zijn voor de gekozen lasmethode en materialen. Het ontwerp voor ultrasoon lassen van kunststof verschilt bijvoorbeeld sterk van andere methoden.

De keuze van het materiaal bepaalt ook ons uitgangspunt. We analyseren de eigenschappen van het polymeer, zoals de smeltindex en de glasovergangstemperatuur. Deze factoren zijn van grote invloed op de initiële parameterselectie.

Parameterselectie en optimalisatie

We beginnen met een set basisparameters. Deze zijn afgeleid van materiaalgegevensbladen en eerdere projectervaringen bij PTSMAKE. Dit is slechts het startpunt.

De echte magie gebeurt tijdens de iteratieve optimalisatie. We gebruiken een DOE-aanpak (Design of Experiments) om variabelen efficiënt te testen. Met deze methode kunnen we zien hoe factoren zoals druk, temperatuur en tijd op elkaar inwerken.

Met behulp van een gestructureerde methode zoals een orthogonale matrix9 helpt ons om meerdere variabelen tegelijk te testen. Dit vermindert het aantal benodigde proeven drastisch. Dit bespaart zowel tijd als materiaal.

| Factor | Niveau 1 | Niveau 2 | Niveau 3 |

|---|---|---|---|

| Lasdruk | 0,3 MPa | 0,4 MPa | 0,5 MPa |

| Lasduur | 0,5 sec | 1,0 sec | 1,5 sec |

| Amplitude | 60 micron | 70 micron | 80 micron |

Dit systematische proces verfijnt de bewerking. We gaan door tot aan alle initiële vereisten consequent wordt voldaan, waardoor een robuust en herhaalbaar lasproces wordt gegarandeerd.

Een systematische aanpak verandert procesontwikkeling van een kunst in een wetenschap. Door de vereisten te definiëren, de verbinding te ontwerpen, initiële parameters in te stellen en DOE te gebruiken voor optimalisatie, creëren we een betrouwbaar en efficiënt proces. Dit zorgt voor een consistente kwaliteit van het eerste tot het laatste onderdeel.

Hoe stel je een diagnose van de laskwaliteit met behulp van doorsnedes en microscopie?

Het diagnosticeren van laskwaliteit is een nauwkeurig, methodisch proces. Het is geen giswerk. Het biedt een duidelijk venster op de interne structuur van een las.

Deze gids verdeelt het in drie belangrijke stappen. Als je deze volgt, krijg je elke keer weer nauwkeurige, herhaalbare resultaten. Het is een fundamentele vaardigheid voor kwaliteitsborging.

De essentiële workflow

De procedure kan worden vereenvoudigd in drie hoofdfasen. Elke stap bouwt voort op de vorige, wat leidt tot een sluitende analyse.

| Stap | Doel | Benodigde apparatuur |

|---|---|---|

| 1. Snijden | Isoleer een schone dwarsdoorsnede | Diamantzaag met lage snelheid |

| 2. Polijsten | Creëer een spiegelglad oppervlak | Polijstmachine, schuurmiddelen |

| 3. Examen | Defecten identificeren en documenteren | Metallurgische microscoop |

Een praktische handleiding voor lasanalyse

Laten we elke stap in meer detail bekijken. In onze eerdere projecten bij PTSMAKE hebben we gemerkt dat het overslaan of overhaasten van deze stappen leidt tot onbetrouwbare gegevens. Precisie in elke fase is onontbeerlijk.

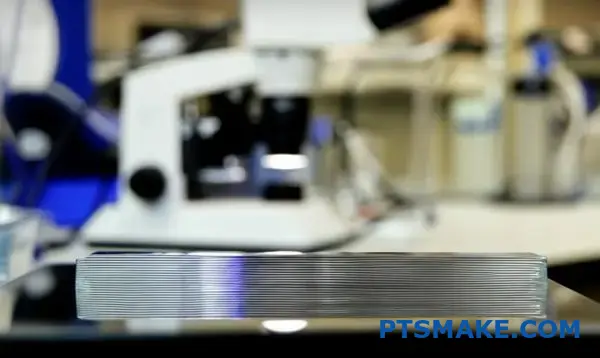

Stap 1: Het monster uitsnijden

Eerst moet je het monster loodrecht op de laslijn afzagen. We gebruiken een precisiezaag met lage snelheid en een blad met diamantcoating.

Deze techniek is cruciaal. Het minimaliseert hitte en mechanische spanning op het monster. Een ruwe snede kan schade veroorzaken die later voor een lasdefect kan worden aangezien.

Stap 2: De dwarsdoorsnede polijsten

Na het uitsnijden wordt het preparaat meestal in een epoxyhars geplaatst. Hierdoor is het gemakkelijker te hanteren tijdens het polijsten.

Het polijstproces begint met schuurpapier met grove korrel. Daarna gaan we over op steeds fijnere korrels. Het doel is om alle krassen van de snijfase te verwijderen.

Tot slot gebruiken we een fijne polijstsuspensie. Dit zorgt voor een spiegelend, krasvrij oppervlak. Dit niveau van helderheid is essentieel voor nauwkeurig microscopisch onderzoek. De analyse van interfaciale binding10 hangt volledig af van deze voorbereiding.

Stap 3: Microscopisch onderzoek

Met een perfect gepolijst monster gaan we naar de microscoop. Hier kunnen we eindelijk het interne verhaal van de las zien. Dit is vooral belangrijk voor processen zoals ultrasoon plastic lassen.

Veelvoorkomende lasdefecten om te identificeren

| Type defect | Visuele kenmerken | Veel voorkomende oorzaken |

|---|---|---|

| Leegtes | Kleine, vaak bolvormige, zakken binnen de las | Opgesloten lucht, vocht of uitgassing |

| Slechte hechting | Een duidelijke scheidingslijn bij de lasnaad | Onvoldoende energie, druk of tijd |

| Afbraak | Verkoold, verbrand of verkleurd materiaal | Overmatige energie of lasduur |

| Onvoldoende doorstroming | Het lasmateriaal vult de lasnaad niet volledig | Onjuiste parameters of verkeerd voegontwerp |

Dit proces in drie stappen - nauwkeurig snijden, methodisch polijsten en gedetailleerd microscopisch onderzoek - is de gouden standaard. Het verandert kwaliteitsbeoordeling van een veronderstelling in een wetenschap en levert duidelijk bewijs van de structurele integriteit van een las.

Wat is een systematische aanpak voor het oplossen van problemen met een inconsistente lassterkte?

Een logisch stroomschema is het beste hulpmiddel voor probleemoplossing. Spring niet naar complexe instellingen. Begin eerst met de basis. Dit methodische proces bespaart tijd en frustratie.

We beginnen altijd met de meest voorkomende variabelen. Deze veroorzaken vaak de grootste problemen. Controleer deze voordat je machineparameters aanraakt.

Eerste fysieke controles

Controleer eerst of de fysieke opstelling in orde is. Inconsistente onderdelen of een losse bevestiging kunnen elke las ruïneren.

| Variabele om te controleren | Belangrijkste inspectiepunt |

|---|---|

| Onderdeel Consistentie | Zijn afmetingen, materiaal en poortlocaties identiek? |

| Stabiliteit van de armatuur | Zit het onderdeel goed vast zonder te bewegen? |

| Stapeldichtheid | Zijn alle onderdelen (claxon, booster, omvormer) dicht? |

| Drukregeling | Is de luchtdruk constant en juist ingesteld? |

Deze eenvoudige controles lossen veel problemen op.

Een diepere logica voor probleemoplossing ontwikkelen

Een systematische aanpak voorkomt willekeurig gissen. Het dwingt je om eenvoudige oorzaken uit te sluiten voordat je complexe oorzaken aanpakt. Dit is cruciaal bij productie met hoge precisie.

Bij PTSMAKE behandelen we probleemoplossing als een wetenschappelijk experiment. We veranderen één variabele per keer. Dit helpt ons om de hoofdoorzaak effectief te isoleren. Anders weet je nooit echt wat het probleem heeft verholpen.

Escalatiepad voor lasproblemen

Als de eerste controles slagen, kunt u verdergaan. Nu kijken we naar machineparameters en materiaaleigenschappen. Dit is een meer geavanceerde stap.

Sommige polymeren zijn hygroscopisch11, Dit betekent dat ze vocht absorberen. Op basis van onze testresultaten kan dit de sterkte van de las drastisch beïnvloeden. De toestand van het materiaal is dus een kritisch controlepunt.

De onderstaande tabel toont een logisch escalatiepad voor ultrasoon lassen van kunststof.

| Stadium | Focusgebied | Voorbeeldacties |

|---|---|---|

| Fase 1 | Mechanische installatie | Controleer de passing van het onderdeel, de veiligheid van de opspanning en de dichtheid van de stapel. |

| Fase 2 | Procesparameters | Pas de lastijd, wachttijd of amplitude stapsgewijs aan. |

| Fase 3 | Integriteit van materiaal | Controleer op vochtgehalte, verontreiniging of batchvariatie. |

| Fase 4 | Apparatuur Gezondheid | Controleer de claxon en converter op slijtage of schade. |

Deze gestructureerde methode zorgt ervoor dat niets over het hoofd wordt gezien.

Een systematisch stroomschema bespaart tijd door veelvoorkomende fysieke problemen eerst aan te pakken. Door de consistentie van het product, de stabiliteit van de opspanning en de druk te controleren voordat u parameters aanpast, kunt u problemen veel efficiënter isoleren en onnodige complicaties voorkomen.

Hoe kun je een hoog afkeurpercentage voor cosmetische defecten oplossen?

Het oplossen van hoge percentages cosmetische defecten vereist een brede kijk. Het is zelden een enkel probleem. Het probleem heeft vaak te maken met ontwerp, gereedschap en proces. Elk gebied kan gebreken veroorzaken of verergeren.

Holistische probleemoplossing

Je moet het hele systeem analyseren. Een kleine ontwerpfout kan worden versterkt door onjuiste procesinstellingen. We zien dit vaak in de productie.

Belangrijkste onderzoeksgebieden

Een systematische controle is noodzakelijk. We beginnen met het isoleren van variabelen. Dit helpt om de hoofdoorzaak vast te stellen zonder verwarring.

| Domein | Gemeenschappelijke Onderliggende Oorzaak |

|---|---|

| Deelontwerp | Scherpe interne hoeken |

| Gereedschap | Ongelijkmatig hoorncontact |

| Inrichting | Onvoldoende ondersteuning voor onderdelen |

| Proces | Overmatige kracht of tijd |

Een diepere duik in de onderliggende oorzaken

Een hoog afkeurpercentage is een puzzel met veel stukjes. In eerdere projecten bij PTSMAKE hebben we geleerd dat deze stukjes met elkaar verbonden zijn. Je kunt een probleem niet afzonderlijk oplossen.

Het domino-effect in de productie

Denk aan een onderdeel met scherpe interne hoeken. Deze ontwerpkeuze creëert een punt van hoge spanningsconcentratie12. Deze zwakte is op zichzelf misschien geen probleem.

Combineer het echter met een opspanning die slechte ondersteuning biedt. Het onderdeel kan nu doorbuigen tijdens de verwerking. Dit voegt nog meer spanning toe.

Pas nu overmatige kracht toe tijdens een assemblageproces zoals ultrasoon plastic lassen. De hoge kracht, in combinatie met de spanning van de scherpe hoek en de slechte ondersteuning, veroorzaakt een scheur of een brandmerk. Het defect verschijnt.

Onderling verbonden parameters

Elke parameter beïnvloedt de andere. Een parameter aanpassen zonder rekening te houden met de impact op de rest is een veelgemaakte fout. Dit kan leiden tot het opjagen van problemen zonder een echte oplossing te vinden.

| Factor | Interactie met andere factoren | Mogelijk defect |

|---|---|---|

| Deelontwerp | Beïnvloedt de vereisten voor gereedschappen en opspanningen | Scheuren, verzakkingen |

| Gereedschap | Beïnvloed door onderdeelgeometrie en procesinstellingen | Randen, ongelijke lassen |

| Inrichting | Kritisch voor het beheren van proceskrachten | Vervorming van onderdelen, slijtage |

| Proces | Moet worden afgestemd op ontwerp en tooling | Brandplekken, materiaaldegradatie |

We ontdekten dat het in kaart brengen van deze interacties de snelste weg is naar een stabiel en betrouwbaar productieproces.

Een systematische aanpak is essentieel voor cosmetische defecten. U moet analyseren hoe het productontwerp, de tooling, de opspanmiddelen en de procesparameters op elkaar inwerken. Deze geïntegreerde kijk onthult de echte hoofdoorzaak en voorkomt een cyclus van tijdelijke oplossingen en terugkerende problemen.

Hoe beheer je lasprojecten met zeer dunne of kwetsbare onderdelen?

Het hanteren van zeer dunne of kwetsbare componenten is een veelvoorkomende uitdaging. Succes hangt af van het gebruik van geavanceerde technieken met precisie. Het gaat om finesse, niet om kracht.

We richten ons op het minimaliseren van stress op de onderdelen. Dit zorgt voor een sterke las zonder schade of vervorming.

Belangrijkste geavanceerde technieken

Het proces verfijnen

We beginnen met het aanpassen van de kernparameters. Dit omvat het gebruik van een lagere amplitude om de trillingsstress te verminderen. Het is een kritieke eerste stap.

Hier zijn enkele kernstrategieën die we gebruiken bij PTSMAKE.

| Strategie | Primair doel | Beste voor |

|---|---|---|

| Lage amplitude | Verminder stress op het onderdeel | Extreem dunne of broze materialen |

| Afstandsregeling instorten | Consistente lasdiepte garanderen | Toepassingen die hoge precisie vereisen |

| Gespecialiseerde armaturen | Beweging/vervorming van onderdelen voorkomen | Complexe of asymmetrische geometrieën |

| Tussenfilm | Energie absorberen en verdelen | Warmtegevoelige of heldere kunststoffen |

Deze methoden maken veel meer controle mogelijk.

Geavanceerde besturing integreren voor succes

Voor uitdagende toepassingen moeten we verschillende geavanceerde strategieën combineren. Het gaat niet om één oplossing, maar om een complete systeembenadering.

Lage amplitude en nauwkeurige regeling

Gebruik van lage amplitude13 is van fundamenteel belang. Het vermindert de mechanische spanning op kwetsbare onderdelen tijdens de lascyclus. Dit voorkomt barsten of materiaalmoeheid.

We combineren dit met een uiterst nauwkeurige instortafstandregeling. In plaats van op tijd te lassen, lassen we op een specifieke diepte. Dit zorgt ervoor dat elke las identiek is en voorkomt overlassen. Dit is essentieel voor medische apparatuur of elektronica.

De rol van ondersteuning en energiebeheer

Gespecialiseerde opspanningen zijn niet-onderhandelbaar. De opspanning moet het onderdeel volledig ondersteunen, zodat geen enkel gebied onondersteund blijft. Dit voorkomt buigen of trillingen die tot defecten kunnen leiden.

Bij sommige projecten voor ultrasoon lassen van kunststof hebben we een tussenliggende energieabsorberende film geïntroduceerd. Deze dunne film wordt tussen de hoorn en het onderdeel geplaatst. Het helpt de ultrasone energie gelijkmatiger te verdelen.

Deze techniek is vooral nuttig om oppervlaktemarkering op cosmetisch gevoelige onderdelen te voorkomen.

| Uitdaging | Geavanceerde oplossing | Belangrijkste voordeel |

|---|---|---|

| Onderdeel kraken | Gebruik lage amplitude-instellingen | Minimaliseert mechanische stress en warmteontwikkeling |

| Inconsistente lassen | Nauwkeurige regeling van de instortingsafstand implementeren | Bereikt herhaalbare resultaten met nauwe toleranties |

| Onderdeel Vervorming | Volledig ondersteunende armaturen ontwerpen | Elimineert beweging en zorgt voor een goede uitlijning |

| Oppervlaktemarkering | Breng een tussenliggende energiefilm aan | Verspreidt energie om het oppervlak van het onderdeel te beschermen |

Door deze methoden te combineren, kunnen we zelfs de meest kwetsbare onderdelen met succes lassen.

Het beheren van delicate lasprojecten vereist meer dan standaardprocedures. Het omvat de integratie van lage amplitude, nauwkeurige instortingscontrole, aangepaste opspanningen en soms energiefilms. Deze veelzijdige aanpak garandeert zowel sterkte als integriteit voor de meest uitdagende onderdelen.

Hoe maak je een procesbeheersingsplan voor een kritisch medisch hulpmiddel?

Voor kritieke medische hulpmiddelen is er geen ruimte voor fouten. Een robuust procesbeheersingsplan is niet alleen een goede gewoonte, het is een vereiste. Dit plan is uw draaiboek voor consistentie en veiligheid.

De Stichting: 100% Gegevensmonitoring

Elk onderdeel is belangrijk. Daarom controleren we 100% lassen. We leggen gegevens vast voor elke cyclus om er zeker van te zijn dat we niets over het hoofd zien. Dit zorgt voor volledige traceerbaarheid.

Belangrijkste lasparameters

We richten ons op de kritieke-kwaliteitsparameters (CTQ).

| Parameter | Waarom het wordt gecontroleerd |

|---|---|

| Lasstroom | Zorgt voor voldoende energie voor een sterke hechting. |

| Afstand samenvouwen | Bevestigt de materiaalstroom en voegintegriteit. |

| Lasduur | Bepaalt de duur van de energietoepassing. |

| Frequentie | Controleert de prestaties en stabiliteit van de lasser. |

Deze realtime gegevens vormen de kern van onze controlestrategie.

Het opstellen van een controleplan is een methodisch proces. Het gaat van inzicht in het proces naar actieve controle en reactie. Het gaat om het definiëren van de regels voordat het spel begint.

Controlegrenzen instellen

Eerst moet je boven- en ondergrenzen (UCL/LCL) vaststellen. Dit zijn geen willekeurige gissingen. Ze worden statistisch bepaald tijdens procesvalidatie, vaak met behulp van een Design of Experiments (DOE).

Deze limieten creëren een "veilig venster" voor productie. Voor een bepaalde parameter, zoals het vermogen in een ultrasoon lassen van kunststof proces moet de uitvoer van de machine binnen dit venster vallen.

Acties voor afwijkingen definiëren

Wat gebeurt er als een las out-of-spec is? Je plan moet dit duidelijk definiëren. Er mag geen onduidelijkheid over bestaan. In onze vorige projecten bij PTSMAKE hebben we hiervoor een duidelijk protocol opgesteld.

Onmiddellijke acties

Elk onderdeel dat wordt gemaakt van een las die niet aan de specificaties voldoet, wordt onmiddellijk gescheiden. Het wordt in quarantaine geplaatst om te voorkomen dat het ooit het volgende stadium bereikt. Dit is een eerste stap waarover niet onderhandeld kan worden.

Het systeem moet ook een alarm afgeven om operators en technici te waarschuwen.

Onderzoek en correctie

Vervolgens begint een onderzoek. We analyseren de gegevens om de hoofdoorzaak te begrijpen. Dit kan een materiaalvariatie, een afwijking in de apparatuur of een fout van de operator zijn. Het formele proces hiervoor is een kernonderdeel van Correctieve en preventieve acties (CAPA)14. Op basis van onze bevindingen ondernemen we actie om het proces weer onder controle te krijgen.

Een succesvol controleplan voor een kritisch medisch hulpmiddel berust op drie dingen: 100% gegevensmonitoring, statistisch gedefinieerde controlegrenzen en een duidelijk, onmiddellijk actieplan voor afwijkende resultaten. Dit garandeert de kwaliteit van het onderdeel en de veiligheid van de patiënt.

Wanneer moet je kiezen voor ultrasoon lassen in plaats van andere verbindingsmethoden?

Het kiezen van de juiste verbindingsmethode is een cruciale beslissing. Het beïnvloedt de productiesnelheid, de kosten en de uiteindelijke kwaliteit van uw product. Het gaat niet alleen om het kiezen van een technologie. Het gaat om een strategische keuze.

De juiste beslissing nemen

Ultrasoon lassen is fantastisch vanwege de snelheid en precisie. Maar het is niet altijd het meest geschikt voor elk project. Andere methoden zoals tril- of laserlassen hebben hun eigen sterke punten.

Laten we eens kijken naar een eenvoudige vergelijking.

| Methode | Beste voor | Belangrijke overwegingen |

|---|---|---|

| Ultrasoon | Hoog volume, kleine onderdelen | Materiaalcompatibiliteit |

| Zelfklevend | Ongelijke materialen | Uithardingstijd, oppervlaktevoorbereiding |

Deze tabel geeft een snel overzicht. Een diepere duik is nodig om een geïnformeerde keuze te maken.

Het maken van de beste keuze vereist een duidelijk kader. Bij PTSMAKE begeleiden we klanten met behulp van een vergelijkingsmatrix. Deze helpt bij het visualiseren van de afwegingen tussen verschillende assemblagemethoden. Het verduidelijkt de beste weg voorwaarts.

De vergelijkingsmatrix

Deze matrix evalueert de belangrijkste factoren voor elke verbindingsmethode. Het is een hulpmiddel dat we door middel van vele projecten hebben verfijnd om onze partners te helpen bij het nemen van strategische beslissingen. Het proces begint met begrijpen hoe verschillende methoden warmte genereren. Ultrasone en vibratiemethoden zijn bijvoorbeeld beide afhankelijk van gegenereerde wrijvingswarmte15 om het plastic te smelten en te versmelten.

Gedetailleerde evaluatie

Hier is een overzicht van hoe ultrasoon plastic lassen zich verhoudt tot veelgebruikte alternatieven. Deze gegevens zijn afkomstig van onze interne tests en projectervaring.

| Factor | Ultrasoon lassen | Trillingslassen | Laserlassen | Lijmen/oplosmiddelen |

|---|---|---|---|---|

| Cyclustijd | Zeer snel (1-2 sec) | Matig (15-30 sec) | Snel (5-15 sec) | Langzaam (minuten tot uren) |

| Materiaal Comp. | Goed (vooral stijf) | Uitstekend (groot bereik) | Goed (transmissief/absorberend) | Uitstekend (ongelijk) |

| Kosten gereedschap | Matig | Hoog | Hoog | Laag |

| Gezamenlijke geometrie | Specifiek ontwerp | Flexibeler | Zeer flexibel | Zeer flexibel |

| Hermetische afdichting | Uitstekend | Goed | Uitstekend | Variabele |

Belangrijkste opmerkingen

Ultrasoon lassen blinkt uit door zijn ongelooflijk snelle cyclustijden. Hierdoor is het ideaal voor massaproductie. De investering in gereedschap kan echter aanzienlijk zijn in vergelijking met het gebruik van lijmen.

De beste verbindingsmethode hangt af van de specifieke behoeften van uw project. Ultrasoon lassen is de beste keuze voor snelheid en het maken van sterke, hermetische afdichtingen op compatibele kunststoffen. Deze matrix biedt een duidelijk uitgangspunt voor uw besluitvormingsproces.

Hoe los je een lasprobleem op dat wordt veroorzaakt door inconsistente onderdelen?

Problemen met lassen wijzen vaak op het proces zelf. Maar het echte probleem kan extern zijn. Inconsistente onderdelen zijn een veel voorkomende, maar over het hoofd geziene oorzaak.

De echte schuldige

Als onderdelen niet aan de specificaties voldoen, lijdt uw lasproces daaronder. De lasserinstellingen proberen aan te passen voor elk slecht onderdeel is geen oplossing. Het is een tijdelijke oplossing die meer problemen veroorzaakt.

Kwantificeer eerst het probleem

Meet de onderdelen voordat je het lasapparaat aanraakt. Gebruik nauwkeurig gereedschap om de variatie te begrijpen. Deze gegevens vormen het uitgangspunt voor een echte oplossing.

| Benadering | Beschrijving | Resultaat |

|---|---|---|

| Reactief | Lasser afstellen voor elk onderdeel | Inconsistente lassen, hoge uitval |

| Proactief | Onderdelen meten, bron bevestigen | Consistente kwaliteit, lagere kosten |

Een gegevensgestuurde benadering van consistentie

Het najagen van lasparameters voor inconsistente onderdelen is inefficiënt. Het is beter om eerst de onderdelen te repareren. Dit zorgt voor een stabiele basis voor het hele assemblageproces, vooral voor iets dat zo nauwkeurig is als ultrasoon lassen van kunststof.

Variabiliteit kwantificeren

De eerste stap is altijd het verzamelen van gegevens. We moeten de omvang van de inconsistentie begrijpen. Het gaat er niet om een afdeling of leverancier de schuld te geven. Het gaat om het objectief definiëren van het probleem. We gebruiken meetinstrumenten om de deel-tot-deel variabiliteit16. Dit vertelt ons precies hoeveel de afmetingen afwijken van het nominale ontwerp.

| Meetinstrument | Beste voor | Precisieniveau |

|---|---|---|

| Digitale schuifmaten | Snelle controles, basisafmetingen | Goed |

| Micrometers | Kritische dikte, diameters | Hoog |

| CMM | Complexe geometrieën, volledige analyse | Zeer hoog |

Samenwerken met de bron

Met duidelijke gegevens kunt u werken met de bron. Dat kan je interne spuitgietafdeling zijn of een externe leverancier. In onze projecten bij PTSMAKE stimuleren we directe communicatie. We delen de CMM-rapporten en zoeken samen naar de oorzaak in het spuitgietproces. Deze gezamenlijke aanpak lost het probleem permanent op. Het voorkomt toekomstige problemen en verbetert de algehele productkwaliteit.

Een stabiel lasproces begint met consistente onderdelen. De beste strategie is om eerst de productvariabiliteit te meten. Werk vervolgens samen met de spuitgietafdeling of leverancier om de hoofdoorzaak aan te pakken in plaats van de lasser voortdurend bij te stellen.

Hoe kun je automatiseren met ultrasoon lassen voor massaproductie?

Verder denken dan een enkele machine is essentieel. De toekomst van massaproductie ligt in integratie op systeemniveau. We moeten ultrasoon lassen niet zien als een geïsoleerde stap, maar als een verbonden onderdeel van een groter, intelligent productie-ecosysteem.

De volgende grens: integratie op systeemniveau

Deze benadering combineert meerdere geavanceerde technologieën. Het creëert een naadloze stroom van ruwe onderdelen naar afgewerkte goederen. Elk onderdeel communiceert om de hele lijn te optimaliseren.

Slimmer, sneller, beter

We kunnen robotica integreren voor nauwkeurige hantering van onderdelen. Visionsystemen kunnen inspecties uitvoeren voordat er gelast wordt. Geautomatiseerde gegevensverzameling wordt rechtstreeks ingevoerd in het kwaliteitsbeheersysteem (QMS) van uw fabriek.

| Functie | Traditionele automatisering | Geïntegreerd systeem |

|---|---|---|

| Deel Behandeling | Handmatige of eenvoudige feeders | Robotarmen |

| Inspectie | Post-productie controles | Real-time vision-systemen |

| Gegevens | Handmatig loggen | Geautomatiseerde QMS-voeding |

| Optimalisatie | Reactieve aanpassingen | Voorspellende analyses |

De integratie van deze systemen transformeert de productievloer. Het verplaatst ons van een reactief naar een proactief productiemodel, wat essentieel is voor het efficiënt en betrouwbaar opschalen van de productie. Bij PTSMAKE begeleiden we onze klanten bij deze evolutie.

Een slim las-ecosysteem creëren

Dit gaat over het bouwen van een samenhangend, zelfcontrolerend proces. Robotica doen meer dan alleen onderdelen verplaatsen. Ze zorgen elke keer weer voor een perfecte oriëntatie en plaatsing, wat essentieel is voor een consistente laskwaliteit in elke ultrasone lastoepassing voor kunststof.

De rol van geavanceerde vision-systemen

Moderne vision-systemen zijn ongelooflijk krachtig. Ze kunnen onderdelen inspecteren op vormfouten, vervuiling of onjuiste assemblage voordat ze de lasser bereiken. Deze eenvoudige controle vóór het lassen voorkomt dat er een slecht onderdeel wordt gemaakt, wat een aanzienlijke materiaal- en tijdsbesparing oplevert.

Gegevens: De ruggengraat van kwaliteit

Elke las genereert waardevolle gegevens. We hebben het over druk, amplitude en verbruikte energie. In een geïntegreerd systeem worden deze gegevens automatisch vastgelegd. Deze informatie bouwt een digitale tweeling17 van het productieproces. Het maakt real-time controle en historische analyse mogelijk en vormt de kern van een robuust QMS.

| Geïntegreerde technologie | Primair voordeel | Invloed op productie |

|---|---|---|

| Robotica | Consistentie en snelheid | Kortere cyclustijden, minder handlingfouten |

| Vision-systemen | Proactieve kwaliteitscontrole | Minder uitval, betere productkwaliteit |

| Geautomatiseerde gegevens | Procesdoorzichtigheid | Verbeterde traceerbaarheid, voorspellend onderhoud |

De toekomst van ultrasoon lassen in grote volumes is een onderling verbonden systeem. Door robotica, vision en geautomatiseerde gegevensverzameling te integreren, creëren we een slim ecosysteem dat de efficiëntie verhoogt, defecten voorkomt en ongeëvenaarde procescontrole biedt.

Neem de leiding in ultrasoon lassen van kunststof met PTSMAKE

Klaar om uw productie met geavanceerde ultrasone plastic lassenoplossingen op te heffen? Neem vandaag nog contact op met PTSMAKE voor een persoonlijke offerte of technisch advies. Ontdek waarom toonaangevende fabrikanten over de hele wereld vertrouwen op ons voor precisie, kwaliteit en consistentie van prototype tot grootschalige productie. Stuur uw aanvraag nu!

Leer hoe deze belangrijke eigenschap van invloed is op de materiaalselectie en het ontwerp van verbindingen voor optimale sterkte. ↩

Leer meer over het basisprincipe van hoe ultrasone golven warmte genereren in polymeren. ↩

Begrijp hoe deze materiaaleigenschap sterke, hermetische afdichtingen mogelijk maakt bij ultrasoon lassen. ↩

Bekijk hoe polymeren afbreken tijdens het lassen en leer specifieke methoden om dit probleem te voorkomen. ↩

Ontdek de wetenschap achter het omzetten van elektrische signalen in de mechanische beweging die essentieel is voor ultrasoon lassen. ↩

Leer wat amplitude betekent bij ultrasoon lassen en waarom het een kritieke parameter is voor succes. ↩

Leer hoe deze materiaaleigenschap het succes van uw lasproces bepaalt. ↩

Ontdek hoe deze eigenschap de energieoverdracht en laskwaliteit bij ultrasone toepassingen beïnvloedt. ↩

Ontdek hoe dit statistische hulpmiddel complexe tests vereenvoudigt en procesoptimalisatie versnelt. ↩

Leer meer over hoe moleculaire krachten sterke, betrouwbare lasverbindingen maken. ↩

Leer hoe vochtabsorptie de prestaties en integriteit van polymeerlassen dramatisch kan beïnvloeden. ↩

Leer hoe dit concept zwakke punten creëert die leiden tot scheuren en andere cosmetische gebreken. ↩

Lees meer over hoe trillingsamplitude de laskwaliteit en materiaalintegriteit beïnvloedt. ↩

Begrijpen hoe CAPA-systemen kwaliteitsverbetering stimuleren en volledige naleving van de regelgeving garanderen. ↩

De wetenschap begrijpen achter hoe trillingen warmte genereren om een moleculaire verbinding in kunststoffen te creëren. ↩

Leer hoe deze belangrijke kwaliteitsmaatstaf het lassen en de algehele productie-efficiëntie beïnvloedt. ↩

Ontdek hoe dit virtuele model een revolutie teweeg kan brengen in uw productieproces door uitkomsten te voorspellen en prestaties te optimaliseren. ↩