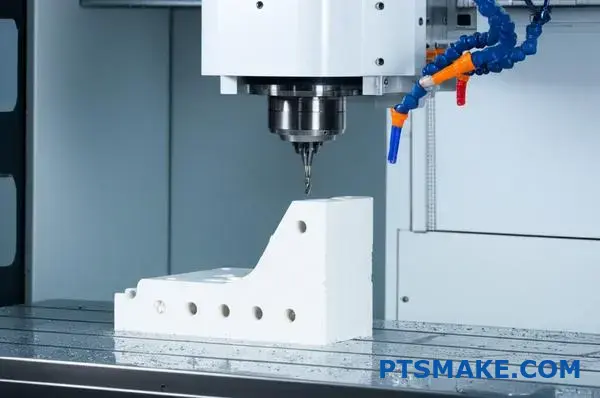

De uitzonderlijke eigenschappen van PEEK maken het perfect voor hoogwaardige toepassingen, maar de bewerking van dit geavanceerde polymeer brengt unieke uitdagingen met zich mee. Veel fabrikanten worstelen met warmteontwikkeling, braamvorming en het bereiken van de krappe toleranties die nodig zijn voor kritieke onderdelen in de ruimtevaart en medische toepassingen.

CNC-bewerking van PEEK levert superieure maatnauwkeurigheid, complexe geometrieën en een uitzonderlijke oppervlaktekwaliteit voor toepassingen in de ruimtevaart, de medische sector en de auto-industrie waar traditionele productiemethoden tekortschieten.

Ik werk met technici die PEEK-onderdelen nodig hebben die compromisloos voldoen aan strenge specificaties. De sleutel ligt in het begrijpen van het gedrag van PEEK tijdens het bewerken en het toepassen van de juiste technieken om veelvoorkomende uitdagingen zoals thermisch beheer en spanningsontlasting te overwinnen. Van medische implantaten die biocompatibiliteit vereisen tot beugels voor de ruimtevaart die structurele integriteit vereisen, succesvolle bewerking van PEEK vereist gespecialiseerde kennis en beproefde processen.

Waarom PEEK uitblinkt in CNC-verspaning voor hoogwaardige industrieën?

Heb je ooit een materiaal gespecificeerd voor een kritisch onderdeel, om het vervolgens te zien falen onder extreme hitte of chemische blootstelling? Zijn traditionele metalen te zwaar en standaard kunststoffen niet sterk genoeg voor uw ontwerp?

PEEK (Polyetheretherketone) blinkt uit in CNC-verspaning door zijn unieke combinatie van extreme thermische stabiliteit, superieure mechanische sterkte, brede chemische weerstand en biocompatibiliteit. Dit maakt het tot een lichtgewicht, hoogwaardig alternatief voor metalen in industrieën waar uitval van onderdelen geen optie is.

De ongeëvenaarde eigenschappen van PEEK

Wanneer ingenieurs een materiaal nodig hebben dat bestand is tegen de zwaarste omstandigheden, staat PEEK vaak bovenaan het lijstje. Door zijn moleculaire structuur heeft het een aantal eigenschappen die het bij uitstek geschikt maken voor veeleisende toepassingen waar andere materialen snel zouden degraderen. In onze projecten bij PTSMAKE hebben we gezien dat het uitdagingen oplost die metalen en andere polymeren gewoon niet aankunnen. Laten we eens kijken wat PEEK zo'n krachtpatser maakt in CNC-verspaning.

Superieure thermische stabiliteit

Een van de meest gevierde eigenschappen van PEEK is het vermogen om zijn mechanische eigenschappen te behouden bij extreem hoge temperaturen. Met een continue gebruikstemperatuur tot 260 °C (500 °F) wordt het niet zacht of vervormd zoals veel andere kunststoffen. Dit is cruciaal voor onderdelen in automotoren, lucht- en ruimtevaartsystemen en boorapparatuur. Deze stabiliteit betekent ook dat het uitzonderlijk goed omgaat met de warmte die vrijkomt tijdens het CNC-bewerkingsproces, waardoor we het volgende kunnen bereiken nauwe toleranties zonder dat het materiaal kromtrekt. De lage thermische geleidbaarheid van het materiaal vereist een specifieke aanpak tijdens de bewerking, maar het resultaat is een zeer stabiel en betrouwbaar onderdeel.

Uitzonderlijke chemische weerstand

PEEK is bestand tegen een breed scala aan chemicaliën, waaronder agressieve zuren, basen en koolwaterstoffen. Het toont opmerkelijk hydrolyseweerstand1Dit betekent dat het niet kapot gaat, zelfs niet wanneer het duizenden uren wordt blootgesteld aan stoom en water onder hoge druk. Daardoor is het een veelgebruikt materiaal voor medische hulpmiddelen die herhaaldelijk met stoom worden gesteriliseerd (autoclaveren) en voor onderdelen in de chemische verwerkingsindustrie. Als een klant een onderdeel nodig heeft dat wordt blootgesteld aan straalbrandstof of agressieve industriële oplosmiddelen, is PEEK vaak onze eerste aanbeveling.

Het vergelijken van GLUURT met Andere Krachtige Materialen

Om de mogelijkheden in perspectief te zetten, volgt hier een snelle vergelijking op basis van gegevens van onze materiaalleveranciers en interne tests.

| Eigendom | PEEK (ongevuld) | Aluminium 6061-T6 | Ultem 1000 |

|---|---|---|---|

| Treksterkte | ~95 MPa | ~ 310 MPa | ~105 MPa |

| Service Temperatuur | ~260°C | ~150°C | ~170°C |

| Dichtheid | 1,32 g/cm³ | 2,70 g/cm³ | 1,27 g/cm³ |

| Chemische weerstand | Uitstekend | Slecht (corrodeert) | Goed |

Zoals de tabel laat zien, is aluminium weliswaar sterker, maar biedt PEEK een superieure combinatie van prestaties bij hoge temperaturen en chemische weerstand bij bijna de helft van het gewicht. Het biedt een sterkte-gewichtsverhouding die moeilijk te overtreffen is, waardoor het een ideale kandidaat is voor metaalvervangingsprojecten.

PEEK in actie: Waar het de concurrentie overtreft

De theoretische eigenschappen van PEEK zijn indrukwekkend, maar de echte waarde ervan blijkt uit echte, bedrijfskritische toepassingen. In diverse industrieën waar veel op het spel staat, bieden CNC-bewerkte PEEK onderdelen oplossingen die voorheen onbereikbaar waren met metalen of andere polymeren. Dankzij de unieke combinatie van eigenschappen kunnen ingenieurs de grenzen van ontwerp en prestaties verleggen.

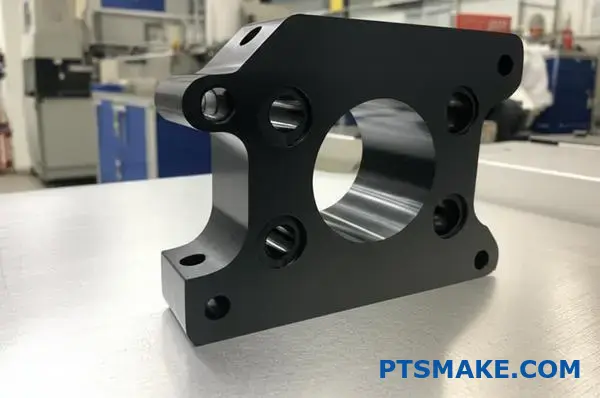

Ruimtevaart: Lichtgewicht zonder compromissen

In de luchtvaartindustrie telt elke gram. Het vervangen van metalen onderdelen door lichtere alternatieven kan leiden tot aanzienlijke brandstofbesparingen en een groter laadvermogen gedurende de levensduur van een vliegtuig. We hebben PEEK onderdelen bewerkt voor toepassingen variërend van elektrische connectoren en kabelisolatie tot structurele beugels en stuwkrachtringen. Hier zorgt PEEK niet alleen voor gewichtsbesparing, maar is het ook uitstekend bestand tegen vliegtuigbrandstoffen en hydraulische vloeistoffen. De inherente vlamvertraging en lage rookemissie zijn kritieke veiligheidskenmerken die het een voor de hand liggende keuze maken voor onderdelen in de interieurcabine.

Medisch: Biocompatibiliteit en steriliseerbaarheid

De medische sector heeft materialen nodig die veilig zijn voor menselijk contact en die strenge sterilisatieprocedures kunnen doorstaan. PEEK is biocompatibel, wat betekent dat het geen nadelige reacties veroorzaakt wanneer het in contact komt met levend weefsel, waardoor het geschikt is voor implantaten zoals kooien voor ruggegraatfusie en tandheelkundige armaturen. Bovendien is het vermogen om honderden sterilisatiecycli met stoom, gamma en ethyleenoxide (EtO) te doorstaan zonder af te breken een belangrijk voordeel. Bij PTSMAKE hebben we op maat gemaakte chirurgische instrumenten en componenten voor diagnostische apparatuur gemaakt van PEEK, waarbij de radiolucentie (transparantie voor röntgenstraling) een heldere en storingsvrije beeldvorming mogelijk maakt.

Productie van elektronica en halfgeleiders

De eisen van de elektronica-industrie zijn uniek. Materialen moeten vaak elektrisch isolerend, vormvast en zuiver zijn om te voorkomen dat ze gevoelige processen verontreinigen. CNC-bewerkt PEEK wordt gebruikt om wafer handling tools, testbussen en isolatoren te maken omdat het zijn sterkte en stijfheid behoudt bij hoge temperaturen en tegelijkertijd zeer weinig uitgast. Dit verhindert de versie van vluchtige samenstellingen die zich met halfgeleider productie zouden kunnen mengen. Zijn uitstekende diÃ"lektrische eigenschappen maken het ook voor schakelaars en isolatie met hoge frekwentie ideaal waar de signaalintegriteit primordiaal is. De duurzaamheid van PEEK zorgt ervoor dat deze componenten een lange levensduur hebben, zelfs in productieomgevingen die continu worden gebruikt.

PEEK blinkt uit in CNC-verspaning voor hoogwaardige industrieën omdat de eigenschappen van dit materiaal door de meeste materialen eenvoudigweg niet geëvenaard kunnen worden. Omdat het bestand is tegen extreme temperaturen, agressieve chemicaliën en mechanische belasting, is het een betrouwbare keuze op plaatsen waar uitval onaanvaardbaar is. Van gewichtsbesparing in de ruimtevaart tot patiëntveiligheid in medische apparatuur, PEEK biedt een veelzijdige en krachtige oplossing voor de meest veeleisende engineeringuitdagingen en rechtvaardigt zijn positie als vooraanstaand hoogwaardig polymeer.

Flexibel ontwerp: Complexe geometrieën en oplossingen op maat.

Heb je ooit een complex PEEK onderdeel ontworpen, om er vervolgens achter te komen dat traditionele productiemethoden zoals spuitgieten het niet kunnen produceren? Dit kan een groot obstakel zijn voor innovatie.

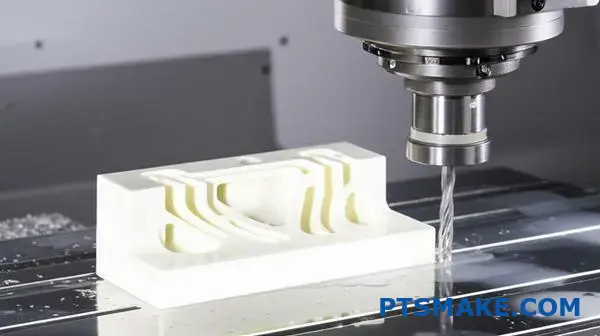

CNC-verspaning biedt superieure ontwerpflexibiliteit voor PEEK, zodat ingewikkelde, sterk aangepaste onderdelen met complexe geometrieën en nauwe toleranties kunnen worden gemaakt. Deze subtractieve methode werkt direct vanuit een CAD-bestand en is daardoor perfect voor snelle prototyping, ontwerpherhaling en kleine tot middelgrote productieseries.

CNC verspanen verschilt fundamenteel van spuitgieten. In plaats van gesmolten materiaal in een vaste matrijs te injecteren, wordt er computergestuurd gereedschap gebruikt om nauwkeurig materiaal te verwijderen uit een massief blok PEEK. Dit subtractieve proces is de sleutel tot de ongelooflijke ontwerpvrijheid. Het elimineert de beperkingen die het matrijsontwerp oplegt, zoals ontwerphoeken, deellijnen en beperkingen aan interne kenmerken. Hierdoor kunnen ingenieurs onderdelen ontwerpen op basis van functie, niet op basis van productiebeperkingen.

Waarom PEEK CNC verspanen uitblinkt in complexiteit

Bij PTSMAKE werken we vaak met klanten die onderdelen nodig hebben die simpelweg niet spuitgietbaar zijn. Het subtractieve karakter van CNC-verspaning vertaalt zich direct in tastbare ontwerpvoordelen.

Ingewikkelde geometrieën en interne functies

Met meerassige CNC-machines kunnen we vormen maken die onmogelijk in een matrijs te maken zijn. Denk hierbij aan in elkaar grijpende onderdelen, gebogen interne kanalen voor vloeistof- of gasstromen en precies geplaatste gaten met schroefdraad onder een vreemde hoek. Mallen maken gebruik van kernen en pennen die uit het afgewerkte onderdeel moeten worden getrokken, waardoor interne ontwerpen sterk worden beperkt. CNC bewerking kent deze beperkingen niet; een gereedschap kan het werkstuk vanuit veel verschillende hoeken benaderen om de benodigde geometrie uit te snijden. Deze mate van controle over het materiaal kristalliniteit2 aan de oppervlakte is ook een factor die we zorgvuldig beheren.

Ondersnijdingen en niet-uniforme wanden

Ondersnijdingen zijn kenmerken die voorkomen dat een onderdeel direct uit een matrijs wordt geworpen. Hoewel complexe matrijzen met zijwaartse bewegingen ondersnijdingen kunnen creëren, voegen ze aanzienlijke kosten en complexiteit toe. CNC-verspaning verwerkt ondersnijdingen met gemak. Ook bij spuitgieten wordt de voorkeur gegeven aan een uniforme wanddikte om een goede materiaalstroom te garanderen en defecten zoals zinksporen te voorkomen. Met PEEK CNC verspanen kunt u onderdelen ontwerpen met verschillende wanddiktes, geoptimaliseerd voor sterkte en gewichtsreductie, zonder dat u zich zorgen hoeft te maken over fabricagefouten.

| Type kenmerk | CNC-verspaning Haalbaarheid | Spuitgieten Haalbaarheid |

|---|---|---|

| Complexe ondersnijdingen | Hoog | Laag (vereist dure bijwerkingen) |

| Scherpe binnenhoeken | Hoog | Laag (radius vereist voor sterkte van de mal) |

| Variërende wanddikte | Hoog | Laag (gevoelig voor verzakken en kromtrekken) |

| Functies op microformaat | Hoog | Medium (beperkt door matrijsprecisie) |

| Aangepaste draadprofielen | Hoog | Laag (aangepaste vorminzetstukken vereist) |

Deze tabel laat duidelijk zien hoe CNC-bewerking een nieuwe wereld van ontwerpmogelijkheden opent voor hoogwaardige polymeren zoals PEEK.

De flexibiliteit van CNC bewerking gaat niet alleen over het maken van "onmogelijke" vormen; het gaat over het versnellen van de hele productontwikkelingscyclus en het mogelijk maken van kosteneffectieve productie voor specifieke toepassingen. Het biedt een strategisch voordeel vanaf het allereerste prototype tot de uiteindelijke productierun.

Van snelle prototypes tot nicheproductie

De afwezigheid van gereedschap is misschien wel het grootste voordeel van CNC-bewerking voor PEEK onderdelen op maat. De besparing in tijd en geld door geen spuitgietmatrijs te maken is aanzienlijk, vooral tijdens de ontwikkeling.

Ontwerpiteratie versnellen

Bij productontwikkeling is snelheid cruciaal. Als u een PEEK prototype moet testen, is CNC-verspaning de snelste manier om een functioneel onderdeel in handen te krijgen. Vaak kunnen we een CAD-bestand binnen enkele dagen omzetten in een fysiek onderdeel. Zo kan uw engineeringteam ontwerpen snel testen, valideren en itereren. Als er een wijziging nodig is, werken we gewoon het digitale bestand bij en maken we een nieuwe versie. Deze snelle feedbacklus verkort de ontwikkelingstijd drastisch in vergelijking met de weken of maanden die nodig zijn om een spuitgietmatrijs aan te passen.

Kosteneffectieve productie van kleine tot middelgrote volumes

Spuitgieten is een spel van getallen. De hoge aanloopkosten van de matrijs zijn alleen gerechtvaardigd als ze verdeeld worden over tienduizenden onderdelen. Maar wat als je maar een paar honderd of een paar duizend onderdelen nodig hebt voor een gespecialiseerd medisch apparaat of een ruimtevaarttoepassing? Dit is waar PEEK CNC verspanen schittert. Het wordt de voordeligste keuze voor kleine tot middelgrote productieseries. Onze ervaring bij PTSMAKE is dat we veel klanten hebben geholpen om investeringen in gereedschap van zes cijfers te vermijden voor producten met nichebehoeften door CNC-verspaning te gebruiken als de uiteindelijke productiemethode.

| Productiefase | CNC-bewerking | Spuitgieten |

|---|---|---|

| Initiële installatiekosten | Laag (Programmeren en instellen) | Zeer hoog (ontwerp en fabricage van mallen) |

| Doorlooptijd (eerste deel) | Dagen | Weken / Maanden |

| Kosten per onderdeel (laag volume) | Matig | Extreem hoog |

| Kosten per onderdeel (hoog volume) | Hoog | Zeer laag |

| Ontwerpveranderingsgemak | Zeer eenvoudig (CAD-bestand wijzigen) | Zeer moeilijk en duur (gereedschap aanpassen) |

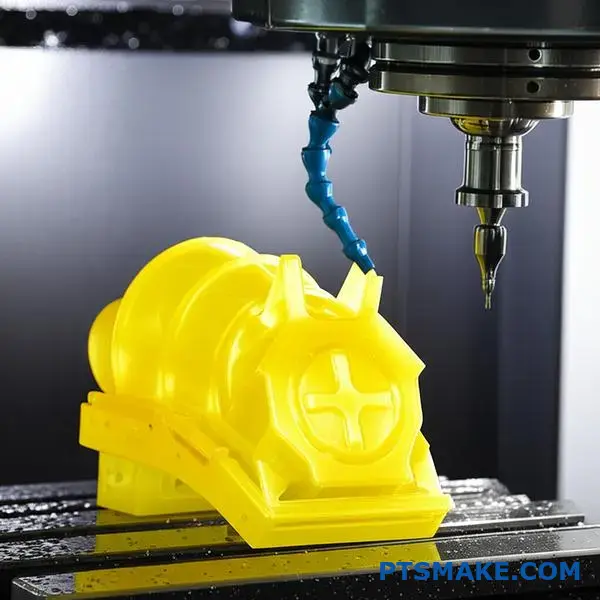

In een eerder project werkten we bijvoorbeeld samen met een robotica bedrijf dat een sterk aangepaste PEEK grijper nodig had voor een nieuwe automatiseringslijn. Het ontwerp had complexe, asymmetrische contouren en geïntegreerde luchtkanalen. Het was niet alleen bijna onmogelijk om dit onderdeel te gieten, maar ze hadden ook maar 200 stuks nodig. CNC-bewerking van PEEK was de perfecte oplossing en leverde functionele onderdelen met hoge precisie zonder gereedschapskosten.

CNC-bewerking biedt echte ontwerpvrijheid voor PEEK onderdelen. Door de beperkingen van spuitgieten weg te nemen, kunnen complexe geometrieën, ondersnijdingen en aangepaste vormen worden gemaakt. Deze mogelijkheid is van onschatbare waarde voor snelle prototyping en snelle ontwerpherhalingen. Bovendien is het een zeer kosteneffectieve en praktische oplossing voor kleine tot middelgrote productieseries, zodat innovatieve producten op de markt kunnen komen zonder de hoge kosten en lange doorlooptijden die gepaard gaan met het maken van matrijzen op maat.

Materiaalefficiëntie en kostenoptimalisatie bij CNC-bewerking van PEEK?

Worstelt u met de hoge kosten van PEEK voor uw componenten? Voelt elk afgedankt onderdeel of elke stapel chips als een aanzienlijke aanslag op uw projectbudget?

Om de materiaalefficiëntie bij CNC-bewerkingen van PEEK te optimaliseren, moet geavanceerde CAM-software worden gebruikt voor slimme gereedschapspaden, moet materiaal worden geselecteerd dat bijna netvormig is en moeten strenge procescontroles worden geïmplementeerd. Deze strategieën gaan de hoge materiaalkosten rechtstreeks tegen door verspilling te minimaliseren en de opbrengst van elk blok PEEK te maximaliseren.

PEEK is een duur hoogwaardig polymeer. Elke gram afval heeft een directe impact op uw bedrijfsresultaat, dus een maximaal materiaalgebruik is niet alleen een doel, maar ook een noodzaak. In tegenstelling tot traditionele metalen kunnen de kosten van de grondstof een dominante factor zijn in de uiteindelijke prijs van het onderdeel. Daarom moeten we het bewerkingsproces fundamenteel anders benaderen. Bij PTSMAKE richten we ons vanaf de eerste stap van de projectplanning op het reduceren van verspilling. Dit zorgt ervoor dat de inherente voordelen van CNC-bewerking - precisie en controle - volledig worden benut om dit waardevolle materiaal te behouden.

Strategieën tijdens het proces om afval te minimaliseren

Effectieve afvalvermindering begint lang voordat de machine wordt ingeschakeld. Het omvat zorgvuldige planning en het gebruik van geavanceerde technologie om ervoor te zorgen dat elke snede weloverwogen en efficiënt is. Het doel is om alleen het materiaal te verwijderen dat absoluut noodzakelijk is.

Slimme inkoop van grondstoffen

In plaats van te beginnen met een groot blok PEEK van standaardafmetingen, kopen we vaak blanks met een bijna-netvorm. Dit zijn op maat gemaakte of geëxtrudeerde profielen die de afmetingen van het uiteindelijke onderdeel al benaderen. Deze ene beslissing kan de hoeveelheid materiaal die bewerkt moet worden drastisch verminderen, wat zowel materiaalkosten als kostbare machinetijd bespaart. Hoewel de initiële kosten voor een bijna-netto vormblank misschien iets hoger zijn per kilogram, zijn de totale projectkosten vaak lager door minder afval en snellere cyclustijden. Bij sommige van onze vorige projecten heeft deze aanpak de materiaalverspilling met meer dan 30% verminderd.

Geavanceerde optimalisatie van gereedschapsbanen

De manier waarop een snijgereedschap door het materiaal beweegt is cruciaal. Moderne CAM-software (Computer-Aided Manufacturing) maakt zeer intelligente freesbanen mogelijk die verspilling minimaliseren. Bij technieken als trochoïdale frezen worden bijvoorbeeld snedes met hoge snelheid en weinig aanloop gebruikt om kleinere, beter hanteerbare spanen te produceren. Dit vermindert niet alleen de spanning op het materiaal, wat problemen zoals werkharding3maar maakt ook nauwkeuriger materiaalafname mogelijk. Een slecht geplande freesbaan kan leiden tot overmatige hitte, gereedschapsslijtage en uiteindelijk een gesloopt onderdeel - de duurste vorm van afval.

| Strategie gereedschapsbanen | Typische afvalproductie | Cyclustijd Impact | Beste voor |

|---|---|---|---|

| Conventioneel frezen | Hoog | Langzamer | Eenvoudige geometrieën, opruwen |

| Verspanen met hoge snelheid (HSM) | Medium | Sneller | Complexe oppervlakken, afwerking |

| Trochoïdaal frezen | Laag | Varieert | Diepe sleuven, zakken |

Hoewel interne procesbesturing van vitaal belang is, is het ook belangrijk om te begrijpen hoe CNC-bewerking zich verhoudt tot andere productiemethoden voor PEEK. Elke methode heeft zijn eigen materiaalefficiëntieprofiel en de keuze voor de juiste methode hangt sterk af van de specifieke eisen van uw project, zoals volume, complexiteit en budget. Het subtractieve karakter van CNC verspanen wordt vaak gezien als verspilling, maar dat is een misvatting als er goed mee wordt omgegaan.

CNC verspanen vs. andere fabricagemethoden

Bij het evalueren van productiemethoden voor PEEK onderdelen is het cruciaal om verder te kijken dan alleen de grondstofkosten en de totale productiekosten in overweging te nemen, inclusief gereedschap, installatie en arbeid.

Vergelijking met spuitgieten

Spuitgieten is een uiterst materiaalefficiënt proces voor de productie van grote volumes. Zodra de stalen mal is gemaakt, is de hoeveelheid afval per onderdeel minimaal - vaak beperkt tot de sprue en de runners, die soms kunnen worden gerecycled. De initiële kosten voor het maken van die mal kunnen echter aanzienlijk zijn, vaak tienduizenden dollars. Voor prototypes of kleine productieseries maken de kosten van de matrijs het spuitgieten financieel onpraktisch. Dit is waar de waarde van peek cnc-verspaning schittert, omdat er geen aangepast gereedschap nodig is, waardoor het veel kosteneffectiever is voor kleinere hoeveelheden.

Vergelijking met 3D printen (Additive Manufacturing)

3D printmethodes zoals FDM (Fused Deposition Modeling) en SLS (Selective Laser Sintering) zijn additief, wat betekent dat ze laag voor laag onderdelen opbouwen. Dit maakt ze ongelooflijk materiaal-efficiënt, met bijna geen afval. Ze zijn fantastisch voor het maken van zeer complexe, eenmalige prototypes. 3D-geprinte PEEK onderdelen kunnen echter vaak niet tippen aan de mechanische sterkte, krappe toleranties of superieure prestaties van een 3D-geprint PEEK product. oppervlakafwerking van een onderdeel dat wordt bewerkt uit een massief blok. Voor functionele onderdelen in veeleisende toepassingen zoals de ruimtevaart of medische apparatuur is de betrouwbaarheid van een CNC-bewerkt onderdeel meestal onbetwistbaar.

| Fabricagemethode | Materiaal Afval | Voorafgaande kosten | Ideaal productievolume |

|---|---|---|---|

| CNC-bewerking | Laag tot gemiddeld | Laag (geen gereedschap) | 1 - 10,000 |

| Spuitgieten | Zeer laag | Zeer hoog | 10,000+ |

| 3D printen (FDM/SLS) | Zeer laag | Laag tot gemiddeld | 1 - 100 |

Uiteindelijk gaat het er bij het kiezen van de juiste methode om een evenwicht te vinden tussen kosten, volume en prestatievereisten voor uw PEEK onderdelen.

Kostenbeheersing bij CNC-bewerking van PEEK staat of valt met het maximaliseren van de materiaalefficiëntie. Dit wordt niet bereikt door één enkele actie, maar door een allesomvattende strategie. Het begint met het inkopen van materialen die bijna netvormig zijn en het gebruik van geavanceerde CAM-software voor geoptimaliseerde gereedschapspaden om uitval te minimaliseren. In vergelijking met spuitgieten en 3D-printen biedt CNC-bewerking een unieke balans. Het vermijdt de hoge initiële gereedschapskosten van spuitgieten en levert superieure mechanische eigenschappen en precisie die nog niet haalbaar zijn met de meeste additieve methoden.

Oppervlaktekwaliteit en maatprecisie: Voldoen aan strakke toleranties?

Hebt u ooit een PEEK onderdeel gespecificeerd met een spiegelende afwerking en nauwe toleranties, om vervolgens een onderdeel te krijgen dat de inspectie niet doorstaat? Het is een veel voorkomende tegenslag die hele projecten kan doen ontsporen.

Het bereiken van een superieure oppervlaktekwaliteit en maatnauwkeurigheid in PEEK onderdelen is volledig afhankelijk van gespecialiseerde CNC-bewerking. Dit proces maakt gebruik van geoptimaliseerde snijgereedschappen, nauwkeurige controle over snelheden en voedingen en strategisch thermisch beheer om consistente, defectvrije onderdelen te leveren die voldoen aan de strengste industrienormen.

Als we het hebben over toepassingen met hoge prestaties, vooral in de medische sector en de lucht- en ruimtevaart, is "goed genoeg" gewoon geen optie. De oppervlaktekwaliteit en maatnauwkeurigheid van een PEEK-component zijn niet alleen esthetische overwegingen; ze zijn van fundamenteel belang voor de functie, veiligheid en betrouwbaarheid ervan. Mijn ervaring bij PTSMAKE is dat deze twee factoren vaak de meest kritische discussiepunten zijn met onze klanten.

De niet-onderhandelbare behoefte aan een superieure afwerking

Het oppervlak van een onderdeel kan de prestatiekenmerken drastisch veranderen. De vereisten veranderen afhankelijk van het eindgebruik, maar de behoefte aan controle blijft constant.

Toepassingen voor medische apparatuur

In medische hulpmiddelen, zoals orthopedische implantaten of chirurgische geleiders, is een glad oppervlak van het grootste belang voor de biocompatibiliteit. Een ruw of oneffen oppervlak kan microscopische spleten creëren waar bacteriën zich kunnen nestelen, waardoor het risico op infectie toeneemt. Bovendien is voor bewegende delen in een implantaat een lager oppervlakteruwheid4 vermindert wrijving en slijtage, waardoor de levensduur van het apparaat wordt verlengd. Een goede afwerking zorgt er ook voor dat de onderdelen effectief gesteriliseerd kunnen worden zonder dat er biologisch materiaal in vast komt te zitten.

Ruimtevaart en hightechindustrieën

In de ruimtevaart kan een onvolkomenheid in het oppervlak een catastrofaal beginpunt zijn voor materiaalbreuk. Microscheurtjes of gereedschapsmarkeringen werken als spanningsconcentrators, wat kan leiden tot scheuren door vermoeidheid onder de extreme trillingen en drukvariaties die tijdens de vlucht voorkomen. Bij afdichtingen en pakkingen heeft de oppervlakteafwerking een directe invloed op de afdichtingseffectiviteit, waardoor lekkage van kritieke vloeistoffen of gassen wordt voorkomen.

Waarom nauwe toleranties missiekritisch zijn

Maatnauwkeurigheid zorgt ervoor dat onderdelen passen en samenwerken zoals bedoeld. In een complexe assemblage zoals een satellietontplooiingsmechanisme of een chirurgische robotarm kan de stapeling van toleranties over meerdere componenten het verschil betekenen tussen succes en mislukking. Met CNC-bewerking van PEEK kunnen we toleranties aanhouden die met andere methoden, zoals gieten, vaak onmogelijk zijn, vooral bij kritieke onderdelen.

Hier volgt een vereenvoudigde kijk op hoe de vereisten verschillen per branche, gebaseerd op projecten die we hebben behandeld.

| Toepassingssector | Typische tolerantie (mm) | Oppervlakteafwerking (Ra, µm) | Kernvereiste |

|---|---|---|---|

| Medische implantaten | ±0.010 | < 0.4 | Biocompatibiliteit, lage wrijving |

| Afdichtingen voor de ruimtevaart | ±0.025 | < 0.8 | Afdichtingsintegriteit, slijtvastheid |

| Behandeling van halfgeleiders | ±0.020 | < 0.8 | Niet-besmetting, Dimensionale stabiliteit |

| Aandrijflijn | ±0.050 | < 1.6 | Hittebestendigheid, duurzaamheid |

Om deze specificaties consistent te bereiken is meer nodig dan alleen goede apparatuur; het vereist een grondige kennis van de manier waarop PEEK zich gedraagt onder de bewerkingsbelasting.

De behoefte aan precisie omschrijven is één ding, ze leveren is iets anders. CNC-verspaning is de sleutel tot het omvormen van een blok PEEK tot een onderdeel dat aan strenge normen voldoet. Het proces is van nature gebouwd op precisie, maar om het te beheersen met een materiaal als PEEK is specifieke expertise nodig om de unieke uitdagingen te overwinnen.

Hoe CNC verspanen ongeëvenaarde consistentie levert

Het grote voordeel van CNC (Computer Numerical Control) is de herhaalbaarheid. Als we eenmaal het perfecte bewerkingsprogramma voor een PEEK onderdeel hebben ingesteld - met optimalisatie van gereedschapspaden, snelheden, voedingen en koelvloeistofstroming - kunnen we honderden of duizenden onderdelen produceren die vrijwel identiek zijn. Dit is iets wat met handmatige processen eenvoudigweg niet haalbaar is.

Defecten elimineren voordat ze zich voordoen

Veel van de problemen die vaak voorkomen bij het bewerken van polymeren kunnen vanaf het begin uit het proces worden gehaald.

Bramen voorkomen

Bramen zijn kleine, ongewenste opstaande randen van materiaal die achterblijven na een snijbewerking. In medische of elektronische onderdelen kan een losse braam een ramp zijn. We voorkomen bramen in PEEK door gebruik te maken van extreem scherp, specifiek gecoat hardmetalen gereedschap en technieken als klimfrezen, waarbij het gereedschap "naar beneden" in het materiaal snijdt. Dit creëert een schone snijwerking in plaats van dat het plastic wordt ingedrukt en scheurt.

Controle over vervorming en interne spanning

PEEK is thermisch stabiel, maar de warmte die vrijkomt bij het snijden kan spanning opwekken en kromtrekken veroorzaken, vooral bij dunwandige onderdelen. Op basis van onze interne tests is een combinatie van voorgloeien (om de interne spanningen te verminderen die ontstaan bij de productie van de ruwe materialen) en het gebruik van hogedrukvloeistof tijdens het bewerken zeer effectief. De koelvloeistof smeert niet alleen, maar voert, wat nog belangrijker is, de warmte direct weg van het onderdeel en het gereedschap.

De kwaliteitsstandaards van de sector handhaven

Voldoen aan normen als ISO 13485 (medische hulpmiddelen) of AS9100 (luchtvaart) gaat verder dan alleen het uiteindelijke onderdeel. Het gaat om een allesomvattend kwaliteitsmanagementsysteem dat het hele bedrijf bestrijkt. peek cnc-verspaning werkstroom. Dit omvat:

- Traceerbaarheid van materiaal: Het documenteren van de partij grondstoffen van de leverancier tot aan het afgewerkte onderdeel.

- Procesvalidatie: Bewijzen dat ons bewerkingsproces consistent onderdelen produceert die aan de specificaties voldoen.

- Inspectie tijdens het proces: CMM's (coördinatenmeetmachines) en andere meetinstrumenten gebruiken om afmetingen in kritieke stadia te controleren, niet alleen aan het einde.

Deze rigoureuze aanpak zorgt ervoor dat elk PEEK onderdeel van PTSMAKE niet alleen gemaakt is om te printen, maar ook ondersteund wordt door een proces dat de kwaliteit en betrouwbaarheid garandeert.

In kritische toepassingen zoals de medische en luchtvaartindustrie zijn de oppervlaktekwaliteit en maatnauwkeurigheid van PEEK onderdelen essentieel voor de veiligheid en prestaties. Om de vereiste nauwe toleranties en gladde afwerkingen te bereiken, is gespecialiseerde CNC-bewerking van PEEK nodig. Deze methode zorgt voor de noodzakelijke herhaalbaarheid om veelvoorkomende fouten zoals bramen en kromtrekken te elimineren, zodat elk onderdeel consequent voldoet aan strenge industrienormen zoals ISO 13485 en AS9100. Het is een proces waarbij precisie geen doel is, maar de basis.

Verspaningsuitdagingen overwinnen: Hitte, bramen en reinheid.

Is er wel eens een kritisch PEEK onderdeel uitgevallen door microscopische bramen of ongeziene vervuiling? Het is een veel voorkomende tegenslag die de tijdlijn en het budget van een heel project in gevaar kan brengen.

Het beheersen van PEEK CNC bewerkingen omvat drie kernstrategieën: het actief beheren van thermische opbouw met geavanceerde koeling, het voorkomen van bramen met geoptimaliseerde gereedschapspaden en scherpe frezen, en het implementeren van strenge reinigingsprotocollen om te voldoen aan de strenge eisen van industrieën zoals de medische en halfgeleiderproductie.

De lage thermische geleidbaarheid van PEEK is een tweesnijdend zwaard. Hoewel het materiaal daardoor een uitstekende isolator is in de uiteindelijke toepassing, zorgt het voor aanzienlijke uitdagingen tijdens het verspanen. De warmte van het snijgereedschap kan nergens heen en concentreert zich bij de gereedschapspunt en het werkstukoppervlak. Dit kan leiden tot plaatselijk smelten, slechte afwerking van het oppervlak en snelle slijtage van het gereedschap.

De hitte temmen

Het effectief beheren van thermische opbouw is de eerste kritieke stap. Hoewel traditionele koelvloeistoffen kunnen helpen, zijn ze vaak niet voldoende en kunnen ze verontreinigingsrisico's introduceren. Voor CNC bewerkingen met hoge precisie op PEEK vertrouwen we op meer geavanceerde methoden. Met koelvloeistof onder hoge druk bijvoorbeeld kunnen spanen effectiever van de snijzone worden weggeblazen, zodat ze niet smelten en zich niet opnieuw aan het oppervlak hechten. Voor de meest veeleisende toepassingen hebben we cryogene bewerking onderzocht, waarbij vloeibare stikstof wordt gebruikt om het materiaal onderkoeld te houden, waardoor het brosser wordt en er een betere afschuiving mogelijk is. De keuze van het gereedschap is ook cruciaal. We merken vaak dat extreem scherpe, ongecoate hardmetalen gereedschappen uitzonderlijk goed presteren, omdat ze de wrijving minimaliseren. In bepaalde situaties kan een DLC-coating (Diamond-Like Carbon) de wrijvingscoëfficiënt nog verder verlagen.

De strijd tegen bramen winnen

Bramen zijn een hardnekkig probleem bij taaie materialen als PEEK. In plaats van netjes weg te slijpen, heeft het materiaal de neiging om te vervormen en te duwen, waardoor er vervelende, vastzittende strengen kunststof achterblijven. Dit zijn niet alleen cosmetische gebreken; ze kunnen assemblage bemoeilijken, de prestaties van onderdelen beïnvloeden en de steriliteit van medische hulpmiddelen in gevaar brengen. Bramen zijn in wezen kleine, ongewenste stukjes materiaal die na bewerking aan het onderdeel blijven zitten. Ze ontstaan omdat PEEK, een taai polymeer, gevoelig is voor plastische vervorming5 in plaats van netjes te breken wanneer het snijgereedschap het raakt. De oplossing ligt in geoptimaliseerde snijstrategieën.

Strategische gereedschapsbanen en parameters

Klimfrezen heeft voor PEEK bijna altijd de voorkeur boven conventioneel frezen. Het produceert een spaan die aan het begin van de snede het dikst is en bij het verlaten van de snede dunner wordt, waardoor de kans op de vorming van een grote braam bij het verlaten van de snede drastisch afneemt. We combineren dit met zorgvuldig gecontroleerde parameters op basis van onze interne tests.

| Parameter | Aanbeveling | Reden |

|---|---|---|

| Snijsnelheid | Hoog | Verkort de contacttijd van het gereedschap en minimaliseert de warmteoverdracht naar het onderdeel. |

| Toevoersnelheid | Matig tot hoog | Voorkomt wrijven, wat overmatige hitte en gereedschapsslijtage veroorzaakt. |

| Scherpte gereedschap | Uiterst scherp | Zorgt voor een zuivere scherende werking in plaats van materiaalvervorming. |

| Koelvloeistof | Hoge druk/volume | Verwijdert op agressieve wijze hitte en spanen uit de snijzone. |

Zelfs bij een perfecte programmering kunnen er microbramen achterblijven. In deze gevallen is een gevalideerd, gecontroleerd ontbraamproces, handmatig of geautomatiseerd, nodig om ervoor te zorgen dat het uiteindelijke onderdeel voldoet aan de specificaties.

Naast hitte en bramen is vervuiling de sluipmoordenaar bij projecten met hoogwaardige polymeren zoals PEEK. Voor algemene industriële onderdelen kan een standaard reinigingsproces volstaan. Maar voor onderdelen die worden gebruikt in medische implantaten, halfgeleiderproductieapparatuur of luchtvaartsystemen ligt de definitie van "schoon" op een heel ander niveau. Achtergebleven snijvloeistof, microscopisch kleine deeltjes van gereedschap of zelfs olie van mensenhanden kunnen leiden tot catastrofale defecten.

Een protocol voor absolute zuiverheid

Het is een kernonderdeel van het productieproces dat al begint voordat de eerste snede is gemaakt. Mijn ervaring bij PTSMAKE is dat een meerfasenaanpak de enige manier is om het vereiste zuiverheidsniveau voor kritieke toepassingen te garanderen.

Fase 1: Preventie bij de bron

We beginnen met het minimaliseren van de introductie van verontreinigingen. Dit betekent dat we specifieke, olievrije koelmiddelen van medische kwaliteit gebruiken die geen residu achterlaten. Voor sommige projecten voeren we zelfs droge bewerkingen uit, waarvoor zeer specifieke gereedschappen en parameters nodig zijn om de warmte te beheersen. Om het risico op metaalbesmetting uit te sluiten, zetten we bovendien vaak specifieke CNC-machines in voor het bewerken van polymeren, vooral voor onze langdurige klanten die medische apparatuur leveren. Dit voorkomt dat microscopisch kleine metaalschilfers van een eerdere staal- of aluminiumbewerking in het PEEK-oppervlak terechtkomen.

Fase 2: Gevalideerd reinigen en spoelen

Een eenvoudige wasbeurt is niet genoeg. Ons post-bewerkingsprotocol is een robuust meerstappenproces dat ontworpen is om alle vreemde materialen te verwijderen.

- Eerste wasbeurt: Verwijdert grove verontreinigingen en koelvloeistof.

- Ultrasoon bad: Onderdelen worden ondergedompeld in een bad met een oplosmiddel zoals isopropylalcohol (IPA) en onderworpen aan geluidsgolven met een hoge frequentie. Dit proces caviteert en schrobt elk oppervlak, waardoor zelfs de meest complexe interne geometrieën worden ontdaan van deeltjes.

- Spoelen met DI-water: Er worden meerdere spoelingen in gedeïoniseerd (DI) water uitgevoerd om achtergebleven reinigingsmiddelen te verwijderen, zodat er geen minerale of chemische vlekken achterblijven wanneer het onderdeel droogt.

Fase 3: Behandeling in gecontroleerde omgeving

Het proces is pas voltooid als de klant het onderdeel veilig in handen heeft. Na de laatste spoeling worden alle handelingen uitgevoerd in een gecontroleerde omgeving met poedervrije handschoenen. De onderdelen worden vervolgens verpakt en verzegeld in gecertificeerde schone zakken om hun zuiverheid te behouden tijdens transport en opslag.

| Stadium | Actiepunt | Doel |

|---|---|---|

| Bewerking | Gebruik een speciale machine/gereedschap. | Metalen kruisbesmetting voorkomen. |

| Bewerking | Kies een biocompatibel koelmiddel. | Laat geen schadelijke resten achter. |

| Schoonmaken | Ultrasoon bad met meerdere trappen. | Verwijder microscopisch vuil van alle oppervlakken. |

| Spoelen | Gebruik gedeïoniseerd (DI) water. | Zorg ervoor dat er geen minerale of chemische vlekken achterblijven. |

| Omgaan met | Draag poedervrije handschoenen. | Voorkom de overdracht van oliën en deeltjes. |

| Verpakking | Verzegel in schone, gecertificeerde zakken. | Handhaaf steriliteit en reinheid tijdens transport. |

Het succesvol omgaan met de complexiteit van PEEK CNC-bewerking vereist een drieledige aanpak. Door intense hitte te beheersen met de juiste koeling en gereedschappen, braamvorming te beheersen met geoptimaliseerde snijstrategieën en ons te houden aan strikte, meertraps reinigingsprotocollen, zorgen we ervoor dat elk onderdeel aan de hoogste normen voldoet. Dit nauwgezette proces is vooral cruciaal voor veeleisende medische en halfgeleidertoepassingen, waar precisie, zuiverheid en prestaties onontbeerlijk zijn.

Annealing en stressontlasting: Prestaties op lange termijn garanderen.

Heb je ooit een PEEK onderdeel tot in de perfectie bewerkt, om er dagen later achter te komen dat het kromgetrokken of gebarsten was? Deze vertraagde mislukking kan hele projecten in gevaar brengen, waardoor u gefrustreerd raakt en achterop raakt op schema.

Gloeien is een gecontroleerde warmtebehandeling die essentieel is voor PEEK onderdelen. Het verlicht de interne spanningen van zowel de grondstofproductie als het bewerkingsproces, voorkomt kromtrekken en garandeert de maatvastheid en mechanische prestaties van het uiteindelijke onderdeel op lange termijn.

Beschouw een ruwe PEEK-voorraadvorm - een staaf of een plaat - als een strak gewikkelde veer. Bij het extruderen of gieten van het materiaal ontstaan interne spanningen. Hoewel het materiaal er stabiel uitziet, zitten deze krachten binnenin opgesloten. Op het moment dat je er tijdens het PEEK CNC bewerken in gaat snijden, begin je die opgeslagen energie ongelijkmatig vrij te geven. Daarom kan een onderdeel er na de bewerking perfect uitzien, maar in de daaropvolgende 24-48 uur langzaam vervormen terwijl de resterende spanningen bezinken. Met ontharden wikkelen we die veer voorzichtig af voordat hij problemen veroorzaakt.

De wetenschap achter de interne stress van PEEK

PEEK is een semikristallijn polymeer. Dit betekent dat het zowel geordende kristallijne gebieden als ongeordende amorfe gebieden heeft. Spanningen komen vooral in deze amorfe zones terecht tijdens het afkoelen van het uitgangsmateriaal. Wanneer je het materiaal machinaal bewerkt, verwijder je de lagen die deze spanningen in evenwicht hielden. Het onderdeel probeert dan een nieuwe, stabiele toestand te vinden, wat vaak resulteert in dimensionale veranderingen. Door op de juiste manier te gloeien kunnen de polymeerketens ontspannen en zich opnieuw vestigen in een lage-energetische, stabiele toestand ver boven het niveau van het materiaal. glasovergangstemperatuur6 maar onder het smeltpunt. Dit proces is cruciaal voor het bereiken van de nauwe toleranties die vereist zijn in veeleisende toepassingen.

Wanneer gloeien? Een tweefasenaanpak

De timing van het gloeien is net zo belangrijk als het proces zelf. Voor kritieke componenten gebruiken we bij PTSMAKE vaak een tweefasenaanpak.

Fase 1: voorbewerken (normaliseren)

Bij deze stap wordt het ruwe materiaal gegloeid voordat het snijden begint. Het stabiliseert het materiaal, waardoor het voorspelbaarder te bewerken is en het risico op grote kromtrekking tijdens voorbewerkingen afneemt.Fase 2: nabewerking (spanningsverlichting)

Na het verwijderen van veel materiaal, en vooral voor de laatste nabewerkingsbewerkingen, wordt een tussen- of eindgloeicyclus uitgevoerd. Dit verwijdert de nieuwe spanningen die worden geïntroduceerd door het snijgereedschap en zorgt ervoor dat de uiteindelijke afmetingen nauwkeurig worden vastgehouden en stabiel blijven voor de levensduur van het onderdeel.

De onderstaande tabel, gebaseerd op onze projectervaring, illustreert de risico's van het overslaan van deze stappen.

| Gloeifase | Zonder uitharden | Met de juiste ontharding |

|---|---|---|

| Voorbewerken | Onvoorspelbare materiaalbeweging tijdens het opruwen; kans op scheuren. | Stabiele, voorspelbare voorraad; verbeterde bewerkbaarheid. |

| Nabewerking | Het werkstuk trekt krom of verandert van dimensie na het afzagen. | De eindafmetingen zijn stabiel en betrouwbaar; langdurige prestaties zijn verzekerd. |

| Laatste deel | Hoog risico op defecten onder thermische of mechanische belasting. | Voldoet aan alle specificaties en presteert betrouwbaar in de beoogde omgeving. |

Een succesvol gloeiproces bestaat niet alleen uit het opwarmen en laten afkoelen van het onderdeel. Het is een zeer gecontroleerde procedure waarbij elke variabele van belang is. Het verkeerd doen kan erger zijn dan het helemaal niet doen, omdat verkeerd koelen het volgende kan introduceren nieuw thermische spanningen in het onderdeel. Bij PTSMAKE volgen we nauwgezet gedocumenteerde procedures die zijn afgestemd op de specifieke PEEK-kwaliteit en onderdeelgeometrie.

De drie kritische fasen van een gloeicyclus

Een typische gloeicyclus voor PEEK bestaat uit drie verschillende fasen. Afwijken van het recept in een van deze fasen kan het hele proces in gevaar brengen.

Verwarming (Ramp-Up): De PEEK-component wordt in een programmeerbare oven geplaatst en langzaam en gelijkmatig verhit. Een typische snelheid die we gebruiken is ongeveer 15 tot 30°C (25°F tot 50°F) per uur. Een snelle opwarming kan een thermische gradiënt creëren tussen het oppervlak en de kern van het onderdeel, waardoor de spanning toeneemt in plaats van afneemt.

Inweken: Zodra de doeltemperatuur is bereikt - meestal rond de 150°C (300°F) voor ongevuld PEEK - wordt het onderdeel bij die temperatuur "geweekt". De inweektijd is kritisch en hangt volledig af van de dikste dwarsdoorsnede van het onderdeel. Een algemene vuistregel is een uur inweken voor elke centimeter dikte. Zo kan de warmte volledig in het materiaal doordringen en bereikt het hele onderdeel een gelijkmatige temperatuur voor spanningsontspanning.

Koeling (Ramp-Down): Dit is misschien wel de belangrijkste fase. Het onderdeel moet net zo langzaam worden afgekoeld als het werd verwarmd. Vaak is een gecontroleerde ramp-down van 5°C tot 15°C (10°F tot 25°F) per uur nodig. Als het onderdeel uit de oven wordt gehaald om in de omgevingslucht af te koelen, zal het vrijwel zeker vervormen en defect raken. De oven moet geprogrammeerd worden om geleidelijk af te koelen tot hij lager is dan 65°C (150°F) voordat het onderdeel veilig verwijderd kan worden.

Onderstaande tabel geeft een vereenvoudigd voorbeeld van gloeiparameters voor verschillende PEEK-materialen. Raadpleeg altijd het gegevensblad van de fabrikant van het materiaal voor specifieke aanbevelingen.

| PEEK Kwaliteit | Typische inweek temperatuur | Koelsnelheid (Max) | Opmerkingen |

|---|---|---|---|

| Ongevuld PEEK 450G | 150°C | 10°F / 5°C per uur | Meest voorkomend; gevoelig voor snelle afkoeling. |

| 30% Glas Gevuld | 390°F / 200°C | 25°F / 15°C per uur | Hogere temperatuur nodig vanwege vulstoffen. |

| 30% Koolstofgevuld | 390°F / 200°C | 25°F / 15°C per uur | Vergelijkbaar met glasgevuld; vereist nauwkeurige controle. |

Samengevat is gloeien geen optionele stap maar een fundamentele vereiste voor succesvolle CNC-bewerking van PEEK, vooral voor onderdelen met nauwe toleranties. Het ontlast de interne spanningen van de ruwe materialen en het bewerkingsproces zelf. Een nauwkeurig gecontroleerde cyclus van langzaam verwarmen, voldoende inweken en geleidelijk afkoelen is essentieel om kromtrekken en barsten te voorkomen en zo de maatvastheid en prestaties van het onderdeel in zijn uiteindelijke toepassing op lange termijn te garanderen.

Industriële toepassingen: Van implantaten tot onderdelen voor de ruimtevaart.

Heb je je ooit afgevraagd hoe een materiaal sterk genoeg kan zijn voor een straalmotor en toch veilig genoeg voor een ruggengraatimplantaat? De prestatie-eisen lijken onmogelijk tegenstrijdig.

De unieke combinatie van biocompatibiliteit, chemische resistentie en mechanische sterkte van PEEK maakt het de ideale keuze voor deze veeleisende toepassingen. Door PEEK CNC machinaal te bewerken, creëren we nauwkeurige componenten voor de medische, luchtvaart-, automobiel- en elektronica-industrie, die voldoen aan de strengste prestatienormen.

De eigenschappen van PEEK maken het tot een ongelooflijk waardevol materiaal op medisch gebied. De prestaties overtreffen vaak traditionele materialen zoals titanium, vooral wanneer precisie van het grootste belang is.

De medische revolutie: PEEK implantaten en hulpmiddelen

Een van de belangrijkste toepassingen is spinale fusiechirurgie. Spinale kooien van PEEK worden veel gebruikt omdat hun elasticiteitsmodulus erg lijkt op die van menselijk bot. Deze gelijkenis helpt stressafscherming te verminderen, een fenomeen waarbij een stijf implantaat te veel belasting draagt, waardoor het omliggende bot verzwakt. Bovendien is PEEK radiolucent, wat betekent dat het transparant is voor röntgenstralen. Hierdoor kunnen chirurgen het genezingsproces en de botfusie in de loop van de tijd duidelijk volgen, wat onmogelijk is met metalen implantaten die het zicht belemmeren. In eerdere projecten bij PTSMAKE hebben we ingewikkelde kooien voor de wervelkolom gemaakt die betere resultaten voor de patiënt opleveren.

Tandheelkundige helende kappen en abutments

In de tandheelkunde worden metaalvrije oplossingen steeds populairder. PEEK is een uitstekend materiaal voor healing caps, tijdelijke abutments en zelfs permanente frames voor kunstgebitten. Het is licht van gewicht, wat het comfort voor de patiënt verbetert, en de natuurlijke kleur is esthetischer dan metaal. De biocompatibiliteit zorgt ervoor dat het geen allergische reacties veroorzaakt. De precisie die bereikt wordt door PEEK CNC machinale bewerking is hier cruciaal, omdat tandheelkundige onderdelen perfect moeten passen met toleranties die vaak in microns gemeten worden. Deze onderdelen moeten naadloos in elkaar passen zonder irritatie of complicaties in de toekomst te veroorzaken, waardoor het fabricageproces net zo belangrijk is als het materiaal zelf. Het vermogen van het materiaal om zich te hechten aan bot, een proces dat osteo-integratie7is ook een belangrijke factor in het succes.

| Functie | PEEK | Titanium van medische kwaliteit |

|---|---|---|

| Radiolucentie | Transparant voor röntgenstralen | Ondoorzichtig, blokkeert het zicht |

| Modulus | Lijkt op menselijk bot | Veel stijver dan bot |

| Gewicht | Lichtgewicht | Zwaarder |

| Biocompatibiliteit | Uitstekend, inert | Uitstekend, inert |

Buiten het menselijk lichaam hebben de veerkracht en het lage gewicht van PEEK het tot een veelgebruikt materiaal gemaakt voor industrieën waar falen geen optie is. Van de lucht tot de weg, de toepassingen breiden zich snel uit.

Nieuwe hoogten bereiken: Ruimtevaarttoepassingen

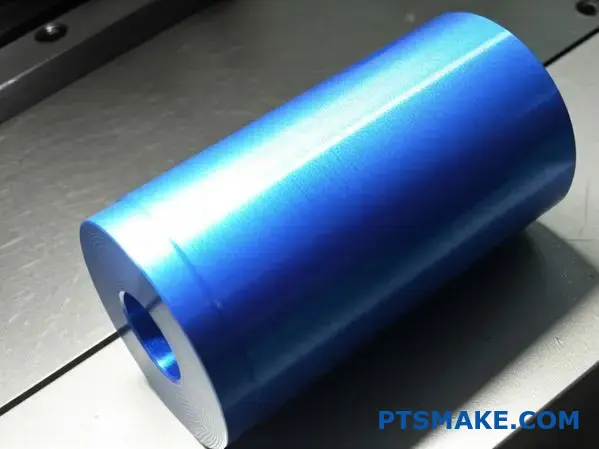

In de luchtvaartindustrie is elke gram belangrijk. Gewichtsbesparing leidt tot een betere brandstofefficiëntie en een groter laadvermogen. PEEK biedt een sterkte-gewichtsverhouding die kan wedijveren met sommige metalen, maar dan bij een fractie van de dichtheid. Wij bewerken PEEK vaak voor onderdelen als beugels, klemmen en bevestigingsmiddelen die overal in een vliegtuig worden gebruikt. Naast het gewicht heeft PEEK uitstekende FST-classificaties (vlam, rook en toxiciteit), wat betekent dat er geen schadelijke gassen vrijkomen bij blootstelling aan vuur - een essentiële veiligheidseis in de cabine van een vliegtuig. De weerstand tegen agressieve vloeistoffen zoals vliegtuigbrandstof en hydraulische olie zorgt ook voor betrouwbaarheid op lange termijn.

Automotive tandwielen en afdichtingen

De automobielindustrie is een ander gebied waar PEEK schittert. Krachtige PEEK tandwielen kunnen werken met minder smering en geluid in vergelijking met hun metalen tegenhangers. Ze vertonen een uitstekende slijtvastheid, waardoor de levensduur van kritieke transmissie- en motoronderdelen wordt verlengd. Afdichtingen en drukringen van PEEK komen ook veel voor, omdat ze bestand zijn tegen de hoge temperaturen en corrosieve chemicaliën die in moderne motoren worden aangetroffen. Met de opkomst van elektrische voertuigen (EV's) worden de uitstekende elektrische isolatie-eigenschappen van PEEK nog belangrijker voor onderdelen in accupacks en elektromotoren.

Moderne elektronica van stroom voorzien

In de elektronica wordt PEEK gebruikt voor hoogwaardige isolatoren, connectoren en testvoetjes voor halfgeleiderchips. Het vermogen om zijn mechanische en elektrische eigenschappen bij zeer hoge temperaturen te behouden, maakt het perfect voor veeleisende productieprocessen zoals het hanteren van wafers. Zijn chemische zuiverheid verzekert het gevoelige elektronische componenten niet vervuilt. De precisie van PEEK CNC bewerking stelt ons in staat om ongelooflijk kleine en complexe isolatoren te maken die essentieel zijn voor de miniaturisatie van moderne apparaten.

| Industrie | Belangrijkste prestatievereiste | Hoe PEEK CNC machinaal bewerkte onderdelen uitblinken |

|---|---|---|

| Ruimtevaart | Hoge sterkte-gewicht verhouding, FST-classificatie | Verlaagt brandstofverbruik, verhoogt veiligheid |

| Automotive | Slijtvastheid, chemische stabiliteit | Verhoogt de levensduur van onderdelen, vermindert lawaai |

| Elektronica | Elektrische isolatie, thermische stabiliteit | Maakt miniaturisatie mogelijk, garandeert betrouwbaarheid |

De veelzijdigheid van PEEK is opmerkelijk. Op medisch gebied zijn zijn biocompatibiliteit en botachtige eigenschappen essentieel voor implantaten. In de lucht- en ruimtevaart biedt het een lichtgewicht maar sterk alternatief voor metaal. In de automobielindustrie en elektronica is het dankzij zijn duurzaamheid en isolerende eigenschappen van onschatbare waarde. CNC-bewerking van PEEK ontsluit deze voordelen in diverse industrieën waar veel op het spel staat en levert componenten die compromisloos presteren. Dit aanpassingsvermogen maakt het tot een topmateriaal voor moderne technische uitdagingen.

PEEK CNC verspanen vergelijken met alternatieve productiemethoden?

Heeft u wel eens vastgezeten bij het kiezen van de juiste productiemethode voor uw hoogwaardige PEEK onderdelen? Het kiezen van het verkeerde proces kan leiden tot kostbare vertragingen en onderdelen die niet aan uw prestatienormen voldoen.

Terwijl PEEK CNC verspanen ongeëvenaarde precisie en flexibiliteit biedt voor prototypes en kleine series, zijn alternatieven als spuitgieten en 3D printen meer geschikt voor respectievelijk grote volumes en snelle, niet-functionele prototypes. De beste keuze hangt af van uw specifieke projecteisen, budget en tijdlijn.

Bij het evalueren van productiemogelijkheden is de eerste vergelijking vaak die tussen CNC-verspaning en 3D-printen. Beide zijn uitstekend voor het maken van complexe delen zonder dat er duur gereedschap nodig is, maar ze blinken uit op verschillende gebieden.

PEEK CNC verspanen vs. 3D printen (FDM/FFF)

Bij 3D-printen, in het bijzonder Fused Deposition Modeling (FDM), worden onderdelen laag voor laag opgebouwd. Dit proces is fantastisch om heel snel eerste conceptmodellen te maken. U kunt binnen enkele uren een fysiek onderdeel in handen hebben om de vorm en pasvorm te testen. Maar als het op prestaties aankomt, hebben 3D-geprinte PEEK onderdelen inherente zwakheden. De laag voor laag constructie kan onderdelen maken met anisotrope eigenschappen8Dit betekent dat hun sterkte varieert afhankelijk van de richting van de toegepaste kracht. In onze tests bij PTSMAKE hebben we ontdekt dat de hechtingspunten van de lagen het vaak als eerste begeven onder spanning.

CNC-bewerking van PEEK begint daarentegen met een massief blok geëxtrudeerd PEEK. Het materiaal wordt subtractief verwijderd om het uiteindelijke onderdeel te onthullen. Dit proces zorgt ervoor dat het onderdeel de volledige, isotrope sterkte van het basismateriaal behoudt. De resulterende onderdelen zijn aanzienlijk sterker, duurzamer en hebben superieure mechanische eigenschappen in vergelijking met hun 3D-geprinte tegenhangers. Bovendien levert CNC bewerking een veel betere oppervlakteafwerking en kan het veel nauwere toleranties aan, wat cruciaal is voor medische, luchtvaart- en automobieltoepassingen waar precisie onontbeerlijk is.

Hoofd-tegen-hoofd vergelijking: Snelheid, kwaliteit en kracht

| Functie | PEEK CNC verspanen | PEEK 3D afdrukken (FDM) |

|---|---|---|

| Tolerantie | Zo strak als ±0,001" (0,025 mm) | Gewoonlijk ±0,010" (0,25 mm) |

| Afwerking oppervlak | Uitstekend, glad (zoals gemalen) | Zichtbare laaglijnen, ruw |

| Deel Sterkte | Isotroop, volledige materiaalsterkte | Anisotroop, zwakker bij laaglijnen |

| Beste gebruikscasus | Functionele prototypes, kleine volumes | Conceptmodellen, vorm-/ pasvormtesten |

| Doorlooptijd (1-10 onderdelen) | Vasten (dagen) | Zeer snel (uren tot dagen) |

Voor elke toepassing waarbij het onderdeel wordt blootgesteld aan mechanische spanning, hoge temperaturen of agressieve chemicaliën, PEEK CNC-bewerking is de duidelijke winnaar. Hoewel 3D printen zijn plaats heeft voor validatie in een vroeg stadium, kan het niet tippen aan de kwaliteit en betrouwbaarheid van een goed machinaal bewerkt onderdeel.

De volgende belangrijke vergelijking is met PEEK spuitgieten. Dit is waar het gesprek verschuift van prototyping en kleine hoeveelheden naar massaproductie. De keuze tussen CNC bewerken en spuitgieten wordt bijna volledig bepaald door de hoeveelheid en de kosten per onderdeel.

PEEK CNC verspanen vs. spuitgieten

Spuitgieten houdt in dat er een aangepaste stalen mal moet worden gemaakt, wat een aanzienlijke investering vooraf is. Deze matrijskosten kunnen aanzienlijk zijn, waardoor het onpraktisch is om slechts enkele onderdelen te produceren. Als de matrijs echter eenmaal gemaakt is, zijn de kosten om elk volgend onderdeel te produceren ongelooflijk laag en ligt de productiesnelheid zeer hoog. Duizenden identieke onderdelen kunnen snel en efficiënt geproduceerd worden.

Dit is precies het tegenovergestelde van PEEK CNC-bewerking. Bij machinale bewerking zijn er geen gereedschapskosten. Het instellen gaat relatief snel, waardoor het perfect is voor de productie van een enkel prototype tot enkele honderden onderdelen. De kosten per onderdeel blijven relatief constant, ongeacht de hoeveelheid. Als je de productie echter opschaalt, zullen de kosten per onderdeel bij machinale bewerking uiteindelijk veel hoger zijn dan bij spuitgieten.

Kosten- en volumebreakevenpunt

In mijn ervaring met het begeleiden van klanten bij PTSMAKE, helpen we vaak bij het bepalen van het break-even punt. We analyseren de gereedschapskosten voor spuitgieten ten opzichte van de kosten per onderdeel van beide processen. Voor PEEK-onderdelen ligt het omslagpunt waarop spuitgieten kosteneffectiever wordt dan CNC-bewerking meestal in de orde van grootte van duizenden eenheden.

| Factor | PEEK CNC verspanen | PEEK spuitgieten |

|---|---|---|

| Kosten gereedschap | Geen | Hoog (duizenden tot tienduizenden) |

| Kosten per onderdeel (laag volume) | Matig | Zeer hoog (door afschrijving gereedschap) |

| Kosten per onderdeel (hoog volume) | Blijft relatief constant | Zeer laag |

| Doorlooptijd (eerste onderdelen) | Kort (dagen tot weken) | Lang (weken tot maanden voor schimmel) |

| Ontwerpflexibiliteit | Hoog (gemakkelijk te veranderen ontwerp) | Laag (veranderingen vereisen aanpassing van de matrijs) |

Een veelgebruikte strategie is het gebruik van CNC-verspaning om de eerste prototypes en eerste productieseries te maken. Zo kunnen we het ontwerp herhalen en de markt testen zonder een dure matrijs te hoeven maken. Zodra het ontwerp is afgerond en de vraag is bewezen, gaan we over op spuitgieten voor schaalbare, kosteneffectieve massaproductie. Deze hybride aanpak maakt gebruik van het beste van twee werelden.

Het kiezen van de juiste productiemethode voor PEEK is cruciaal. PEEK CNC-bewerking onderscheidt zich door zijn precisie, kracht en flexibiliteit, waardoor het de superieure keuze is voor hoogwaardige functionele prototypes en kleine series. Terwijl 3D printen snelheid biedt voor modellen in een vroeg stadium en spuitgieten ongeëvenaarde kostenefficiëntie biedt voor massaproductie, overbrugt CNC machinale bewerking perfect de kloof. Hiermee kunt u robuuste onderdelen van productiekwaliteit maken zonder de hoge aanloopkosten van gereedschap.

Duurzaamheid en milieueffecten van PEEK-bewerking?

Ooit nagedacht over de milieukosten van het gebruik van een hoogwaardig polymeer als PEEK? Terwijl we streven naar groenere productie, kan het negeren van de impact van een materiaal op de levenscyclus zelfs de meest innovatieve projecten doen ontsporen.

De bewerking van PEEK kan worden afgestemd op duurzaamheidsdoelstellingen. Dankzij efficiënte CNC-processen die afval en energie tot een minimum beperken, in combinatie met robuuste recyclingprogramma's voor snijafval, wordt de ecologische voetafdruk aanzienlijk verkleind. De uitzonderlijke duurzaamheid van PEEK betekent ook dat onderdelen langer meegaan, wat een circulaire economie bevordert.

Als we het hebben over hoogwaardige materialen, gaat het gesprek vaak over mechanische eigenschappen en kosten. Duurzaamheid is echter niet langer een secundaire zorg; het is een kernvereiste voor verantwoorde productie. Het goede nieuws is dat peek cnc-verspaning is niet per definitie in strijd met milieubeheer. Het draait allemaal om het implementeren van slimme strategieën van begin tot eind. Bij PTSMAKE hebben we deze praktijken geïntegreerd in onze kernactiviteiten, niet alleen voor naleving, maar omdat het goed ingenieursschap is.

De spanen temmen: effectief afvalbeheer

De eerste en meest zichtbare milieu-impact van elk bewerkingsproces is het afval dat ontstaat - de spanen, of "swarf", en materiaalresten. Aangezien PEEK een hoogwaardig polymeer is, betekent elke gram afval een financieel verlies.

Het belang van segregatie

De belangrijkste stap in het beheer van PEEK-afval is strikte scheiding. Als PEEK-snippers worden verontreinigd met andere kunststoffen, metalen of snijvloeistoffen, kunnen ze niet meer worden gerecycled. We gebruiken speciale bakken voor PEEK spanen bij elke machine. Deze eenvoudige discipline zorgt ervoor dat de afvalstroom zuiver blijft, zodat de waarde voor recycling behouden blijft. Een schone, gescheiden partij PEEK-schroot kan opnieuw worden verwerkt tot pellets voor toepassingen met minder strenge zuiverheidseisen.

Afval bij de bron verminderen

De beste manier om afval te beheren is door er minder van te maken. Dit begint met procesoptimalisatie.

- Bijna-netvorm voorraad: Waar mogelijk beginnen we met voorraadmateriaal dat de afmetingen van het uiteindelijke onderdeel zo dicht mogelijk benadert. Dit minimaliseert de hoeveelheid materiaal die moet worden wegbewerkt.

- Nestbare onderdelen: Voor projecten met meerdere kleine onderdelen uit één plaat of blok gebruiken we CAM-software om de onderdelen efficiënt te nesten, net als een koekjessnijder voor deeg, om de materiaalopbrengst te maximaliseren.

Hier volgt een eenvoudig overzicht van de invloed van deze strategieën op duurzaamheid.

| Strategie | Milieuvoordeel | Economisch voordeel |

|---|---|---|

| Segregatie van materiaal | Maakt recycling mogelijk, haalt afval weg van stortplaatsen. | Recupereert materiaalwaarde, vermindert verwijderingskosten. |

| Near-Net Vorm Voorraad | Minder materiaalverwijdering, lager energieverbruik. | Lagere grondstofkosten, kortere cyclustijden. |

| Nesten van onderdelen | Maximaliseert materiaalgebruik, minder uitval. | Hogere opbrengst per voorraadeenheid, verbeterde winstgevendheid. |

Door PEEK-schroot te behandelen als een waardevolle grondstof in plaats van als afval, verschuiven we de hele economische en ecologische vergelijking. Deze aanpak verandert een potentieel risico in een bedrijfsmiddel en is een hoeksteen van duurzaam ondernemen. peek cnc-verspaning. De thermoplastisch9 De aard van PEEK maakt deze circulaire aanpak mogelijk.

Naast het beheren van fysiek afval is energieverbruik een andere belangrijke factor in de ecologische voetafdruk van CNC-verspaning. Spindels met hoge snelheden, krachtige servo's en koelvloeistofpompen verbruiken allemaal veel energie. Maar net als bij materiaalafval kunnen strategische optimalisaties leiden tot aanzienlijke energiebesparingen.

De rol van efficiënte processen in groenere productie

Een efficiënt bewerkingsproces is niet alleen sneller, het is ook groener. Elke minuut bespaarde cyclustijd vertaalt zich direct in een lager energieverbruik en een kleinere operationele CO2-voetafdruk.

Geoptimaliseerde freesbanen en machine-efficiëntie

Moderne CAM-software maakt het mogelijk om zeer efficiënte freesbanen te maken die tien jaar geleden ondenkbaar waren.

- Verspanen met hoge snelheid (HSM): Technieken zoals trochoïdaal frezen gebruiken lichtere, snellere sneden in plaats van zware, langzame sneden. Het lijkt misschien contra-intuïtief, maar HSM verkort vaak de totale cyclustijd en belast de machine minder, waardoor de piekvraag naar energie afneemt. Onze ervaring met eerdere projecten op PTSMAKE leert dat toepassing van HSM op PEEK de bewerkingstijd met 15-30% kan verkorten, wat resulteert in een evenredige daling van het energieverbruik per onderdeel.

- Moderne apparatuur: Nieuwere CNC machines zijn ontworpen met het oog op energiezuinigheid. Functies zoals regeneratief remmen op servomotoren en intelligente uitschakelmodi tijdens perioden van inactiviteit kunnen een aanzienlijk verschil maken in de loop van een productierun. Het upgraden en onderhouden van apparatuur is een investering in zowel productiviteit als duurzaamheid.

Het levenscyclusvoordeel: De blijvende waarde van PEEK

Het meest overtuigende duurzaamheidsargument voor PEEK is misschien wel zijn langetermijnprestatie. De productie van een onderdeel uit PEEK kost misschien meer energie dan die van een standaard kunststof, maar de levensduur is vaak ordes van grootte langer, vooral in zware chemische, thermische of zeer slijtagegevoelige omgevingen.

| Functie | PEEK Bestanddeel | Conventioneel materiaal Component |

|---|---|---|

| Levensduur | Extreem lang, gaat vaak de hele levensduur van de assemblage mee. | Korter, waardoor meerdere vervangingen nodig zijn. |

| Chemische weerstand | Inert voor een breed scala aan chemicaliën, waardoor afbraak wordt voorkomen. | Kan corroderen of degraderen, wat kan leiden tot defecten. |

| Onderhoud | Minimaal; "passen en vergeten". | Vereist regelmatige inspectie en vervanging. |

| Totale milieu-impact | Laag, door een lagere vervangingsfrequentie en een lager materiaalgebruik na verloop van tijd. | Hoog, door herhaalde productie- en verwijderingscycli. |

Deze duurzaamheid betekent minder vervangingsdelen moeten worden vervaardigd, worden vervoerd, en worden geïnstalleerd over het leven van een product. Wanneer u de totale kosten van eigendom - zowel financieel als milieu- overweegt komtPEEK vaak als duurzamere keus voor kritieke toepassingen te voorschijn. De aanvankelijke investering in een uitstekende kwaliteit peek cnc-verspaning proces betaalt zich uit door de milieukosten van voortijdig falen en herhaalde productiecycli te voorkomen.

Samengevat is de duurzaamheid van peek cnc-verspaning is geen gegeven, maar het resultaat van een weloverwogen strategie. Door zorgvuldig om te gaan met afval, snijresten te recyclen, bewerkingsprocessen te optimaliseren om het energieverbruik terug te dringen en de ongelooflijke duurzaamheid van PEEK te benutten, kunnen we op verantwoorde wijze hoogwaardige componenten produceren. De sleutel is duurzaamheid te bekijken door de lens van de hele levenscyclus van een product, waarbij de lange levensduur van PEEK vaak een doorslaggevend milieuvoordeel biedt en bijdraagt aan een meer circulair en minder verspillend productie-ecosysteem.

Precisie verhogen: PTSMAKE voor superieure PEEK CNC-bewerking

Klaar om uw high-performance projecten te optimaliseren met deskundige PEEK CNC verspanen? Vertrouw PTSMAKE - uw volgende generatie partner - voor snelle offertes, ongeëvenaarde kwaliteit en betrouwbare service. Neem vandaag nog contact met ons op voor een offerte op maat en ervaar precisiefabricage zonder compromissen!

Ontdek hoe deze eigenschap ervoor zorgt dat PEEK-onderdelen hun integriteit behouden in omgevingen met heet water en stoom. ↩

Leer hoe deze polymere eigenschap de uiteindelijke sterkte, chemische weerstand en bewerkingsgedrag van PEEK beïnvloedt. ↩

Leer hoe materiaaleigenschappen veranderen tijdens het bewerken en hoe u kostbare productiefouten kunt voorkomen. ↩

De belangrijkste meetwaarden begrijpen (zoals Ra) die worden gebruikt om de textuur van een bewerkt oppervlak te definiëren en te controleren. ↩

Ontdek hoe de reactie van een materiaal op spanning van invloed is op de uiteindelijke productkwaliteit en het bewerkingssucces. ↩

Begrijp deze belangrijke polymeereigenschap om het "waarom" achter de specifieke vereisten voor gloeien van PEEK te begrijpen. ↩

Lees meer over hoe materialen botgroei bevorderen voor sterkere, succesvollere medische implantaten. ↩

Begrijp hoe materiaaleigenschappen kunnen verschillen op basis van richting, wat de prestaties en betrouwbaarheid van uw onderdeel beïnvloedt. ↩

De materiaaleigenschap begrijpen die PEEK recyclebaar maakt en de implicaties daarvan voor duurzame productie. ↩