Produktionsingeniører står over for en kritisk udfordring: at opnå ensartede metalsamlinger med høj styrke uden varmeskader eller materialeforvrængning. Traditionelle svejsemetoder medfører ofte termisk stress, oxidering og skævvridning, som kan kompromittere præcisionskomponenter.

Ultralydssvejsning af metal er en sammenføjningsproces i fast tilstand, der skaber molekylære bindinger gennem højfrekvente vibrationer og tryk, hvilket eliminerer varmepåvirkede zoner, samtidig med at materialeegenskaber og dimensionsnøjagtighed bevares.

Efter at have arbejdet med forskellige metalforbindelsesudfordringer hos PTSMAKE har jeg set, hvordan den rigtige ultralydssvejsningstilgang kan løse komplekse samleproblemer. Denne vejledning dækker 12 vigtige aspekter, der bestemmer svejsesucces, fra materialekompatibilitet til procesoptimeringsstrategier, der sikrer pålidelige produktionsresultater.

Hvilke fysiske begrænsninger definerer et materiales ‘svejsbarhed’?

Ikke alle metaller er lette at svejse. Et materiales "svejsbarhed" er ikke et simpelt ja eller nej. Det afhænger af dets grundlæggende fysiske egenskaber.

Disse egenskaber dikterer, hvordan et materiale reagerer på svejseprocessen. For teknikker som ultralydssvejsning af metal er dette afgørende. At forstå dem er nøglen til succes.

Nøglefaktorer i svejsbarhed

Visse egenskaber er vigtigere end andre. Hårdhed, duktilitet og ledningsevne spiller en stor rolle. Materialetykkelsen sætter også klare grænser.

| Ejendom | Indvirkning på ultralydssvejsning |

|---|---|

| Hårdhed | For hårdt forhindrer plastisk deformation |

| Duktilitet | Giver materialet mulighed for at flyde og binde |

| Ledningsevne | Høj ledningsevne spreder energi |

| Tykkelse | Begrænser overførsel af vibrationsenergi |

Disse faktorer afgør tilsammen, om det overhovedet er muligt at lave en stærk og pålidelig svejsning.

Fysikken bag begrænsningerne

Succesen med ultralydssvejsning afhænger af fysik. Processen bruger højfrekvente vibrationer til at skabe en binding i fast tilstand. Den smelter ikke metallet. I stedet bruger den friktion og tryk.

Hårdhed og duktilitet

Hårdheden er afgørende. Hvis et metal er for hårdt, kan vibrationerne ikke skabe nok friktion eller plastisk deformation i samlingen. Overfladerne vil ikke hænge sammen. Omvendt gør god duktilitet det muligt for materialerne at flyde og blande sig under tryk og danne en stærk svejsning. Blødere, mere duktile metaller er generelt bedre kandidater.

Ledningsevnens dobbelte rolle

Termisk og elektrisk ledningsevne betyder også noget. Meget ledende materialer som kobber kan være vanskelige. De afgiver vibrationsenergien som varme for hurtigt. Det forhindrer temperaturen i at stige nok ved svejsefladen til at blødgøre materialet.

Begrænsninger i tykkelsen

Materialetykkelsen er en stor fysisk barriere. Ultralydsvibrationerne skal bevæge sig gennem overdelen for at nå frem til samlingen. Tykkere materialer dæmper denne energi. Det reducerer svejsningens effektivitet og gør det vanskeligt at opnå en solid binding. Hele denne proces er afhængig af at skabe tilstrækkelig grænsefladeslip1 mellem overfladerne.

Et materiales egnethed til ultralydssvejsning defineres af dets fysiske sammensætning. Hårdhed, duktilitet, ledningsevne og tykkelse er ikke bare abstrakte egenskaber. De styrer direkte, om der kan dannes en stærk binding i fast tilstand ved at begrænse energioverførsel og materialedeformation ved svejsegrænsefladen.

Hvad er de vigtigste kategorier af anvendelser inden for ultralydssvejsning af metal?

Ultralydssvejsning af metal er en alsidig teknologi. Dens anvendelsesmuligheder er meget forskellige. Hver type kræver en specifik tilgang og ekspertise.

Lad os opdele de vigtigste kategorier. Vi ser det brugt på tværs af mange brancher. Det spænder fra bilindustrien til medicinsk udstyr. Processen er tilpasset forskellige materialer og former.

Her er en hurtig oversigt over almindelige anvendelser:

| Ansøgningskategori | Primær industri | Almindelige materialer |

|---|---|---|

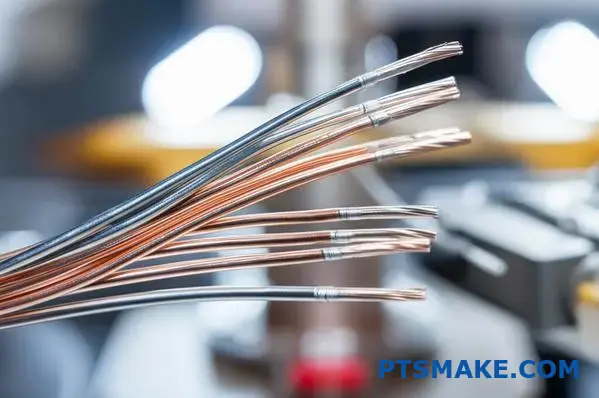

| Splejsning af ledninger | Biler, elektronik | Kobber, aluminium |

| Forsegling af rør | Medicinsk, HVAC | Kobber, aluminium |

| Svejsning af batterier | Elbil, Forbrugerelektronik | Kobber, nikkel, aluminium |

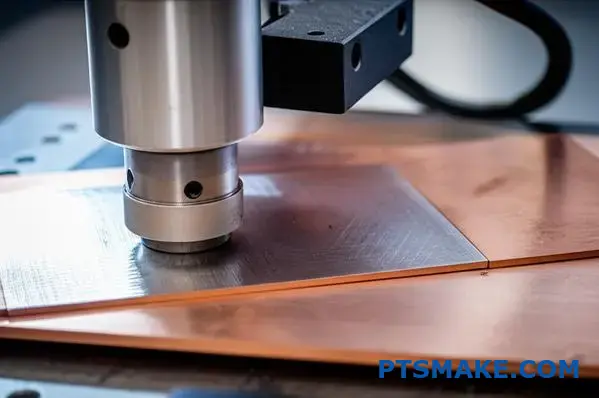

| Sammenføjning af folie/ark | Emballage, solceller | Aluminium, kobber |

Det er vigtigt at forstå disse kategorier. Det hjælper med at vælge den rigtige proces til dit projekt.

At navigere i applikationsspecifikke udfordringer

Hver kategori af ultralydssvejsning af metal byder på unikke forhindringer. Succes afhænger af, at man forstår disse kompleksiteter. Det handler ikke kun om at anvende tryk og vibrationer. Det kræver dyb procesviden.

Kompleksiteten i at splejse ledninger

Trådsplejsning kan virke ligetil. Men det er afgørende at kontrollere svejseklumpen. For meget energi kan beskadige tynde tråde. For lidt resulterer i en svag, upålidelig forbindelse. Kombinationen af materialer spiller også en stor rolle her.

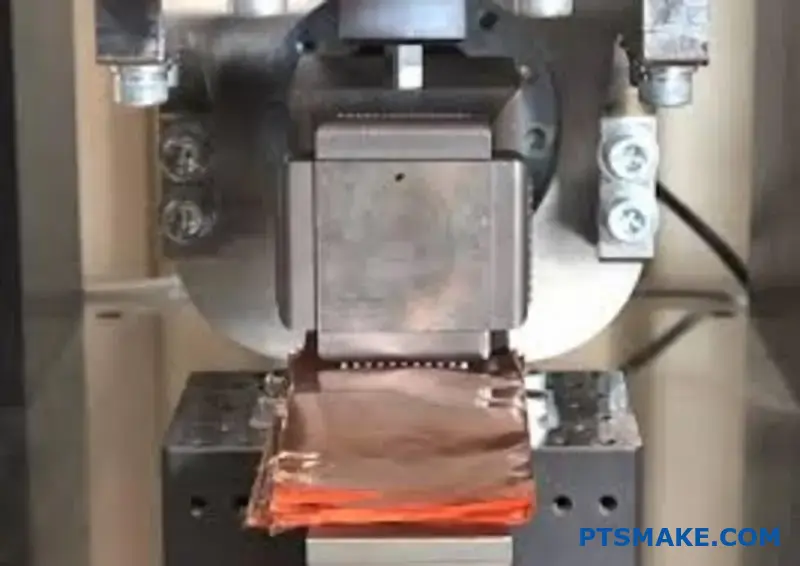

Svejsning af batteriflade og folie

Batterifremstilling er et vigtigt område for denne teknologi. Svejsning af tynde folier til faner kræver ekstrem præcision. Enhver skade kan kompromittere batteriets ydeevne og sikkerhed. Den største udfordring er at opretholde en ensartet svejsekvalitet. Det skal gøres på tværs af tusindvis af dele. Denne proces er meget følsom over for overfladeforurening.

Den højfrekvente vibration fremkalder en proces, der kaldes akustisk blødgøring2. Det gør metallet mere bøjeligt i et øjeblik. Det muliggør en binding i fast tilstand uden smeltning.

Oversigt over udfordringer

| Anvendelse | Den vigtigste udfordring | Hvorfor det er svært |

|---|---|---|

| Splejsning af ledninger | Kontrol af svejseklumper | Afbalancering af samlingsstyrke og trådintegritet. |

| Forsegling af rør | Opnåelse af en hermetisk forsegling | Sikre, at der ikke er lækager i kritiske systemer som HVAC. |

| Svejsning af batterier | Forebyggelse af skader på folien | Tynde materialer bliver let revet eller overophedet. |

| Sammenføjning af plader | Opretholdelse af fladhed | Store, tynde overflader kan vride sig under tryk. |

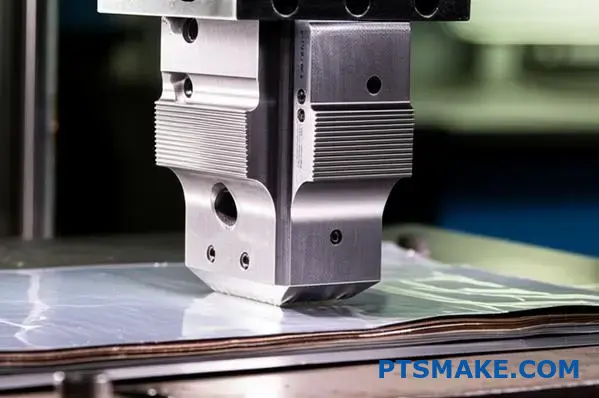

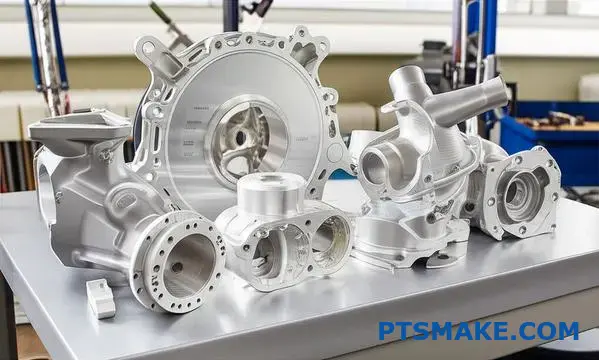

I tidligere projekter hos PTSMAKE har vi bearbejdet komponenter til svejsefiksturer. Vi forstår, hvor vigtig præcisionsfremstilling er for at understøtte disse avancerede sammenføjningsmetoder effektivt.

Ultralydssvejsning af metal er meget specialiseret. Fra trådsplejsning til svejsning af batteriflapper har de hver især forskellige udfordringer. Succes afhænger af, at man forstår disse nuancer og anvender præcis processtyring for at opnå pålidelige samlinger af høj kvalitet til hvert enkelt anvendelsestilfælde.

Hvordan påvirker materialekombinationer (f.eks. Cu-Al) svejsning?

Svejsning af forskellige materialer som kobber og aluminium giver unikke udfordringer. Kerneproblemet ligger i deres vidt forskellige fysiske egenskaber.

Når man forsøger at samle dem, smelter de ikke bare sammen. De reagerer kemisk ved svejsefladen.

Problemet med at blande metaller

Denne reaktion skaber sprøde lag, som kan få svejsningen til at svigte under belastning. Disse lag er hårde, men mangler sejhed. De er det svage led i kæden.

Lad os se på de centrale forskelle.

| Ejendom | Kobber (Cu) | Aluminium (Al) |

|---|---|---|

| Smeltepunkt | ~1083°C | ~660°C |

| Termisk ledningsevne | Høj | Meget høj |

| Krystalstruktur | FCC | FCC |

Disse modstridende egenskaber gør det helt afgørende at kontrollere svejseprocessen for at få en vellykket samling.

Kontrol af sprød intermetallisk dannelse

Når kobber og aluminium opvarmes og blandes, danner de forskellige intermetalliske forbindelser3. Disse forbindelser, såsom Al₂Cu og Al₄Cu₉, er notorisk skøre og tilbøjelige til at revne.

Tykkelsen af dette intermetalliske lag er fjenden. Et tykkere lag giver en svagere samling. Det primære mål er altid at holde dette lag så tyndt som muligt, ideelt set kun nogle få mikrometer.

Finjustering af svejseparametre

Så hvordan opnår vi dette? Svaret er præcis kontrol over svejseparametrene. Varmetilførsel er den mest kritiske enkeltfaktor. Mindre varme betyder kortere reaktionstid og et tyndere skørt lag.

Det er her, avancerede processer som ultralydssvejsning af metal udmærker sig. De skaber en fast forbindelse med minimal varme og omgår mange af problemerne med smeltesvejsning.

Hos PTSMAKE justerer vi flere parametre til hver enkelt applikation.

| Parameter | Justering | Indvirkning på Cu-Al-svejsning |

|---|---|---|

| Varmeindgang | Minimere | Reducerer tykkelsen af det intermetalliske lag |

| Svejsehastighed | Forøgelse | Begrænser tiden for intermetallisk vækst |

| Tryk | Optimering | Sikrer god atomar kontakt |

Vores projekterfaring viser, at det er vigtigt at afbalancere disse variabler. Det handler ikke om én indstilling, men om synergien mellem dem. Det er sådan, vi sikrer en stærk, holdbar og pålidelig binding af vores kunders kritiske komponenter.

Svejsning af forskellige metaller som Cu-Al er vanskelig på grund af skøre intermetalliske forbindelser. Løsningen er præcis parameterstyring, især minimering af varmen. Denne omhyggelige styring begrænser væksten af disse svage lag og sikrer, at der dannes en stærk og pålidelig samling.

Hvad er de almindelige fejltilstande i ultralydssvejsninger?

At genkende svejsefejl er det første skridt mod proceskontrol. Hver defekt er et spor, der peger direkte på et specifikt problem i din opsætning. Det handler om at diagnosticere symptomerne for at finde kuren.

Det forhindrer dyre kassationer og produktionsforsinkelser. Lad os udforske de mest almindelige fejltilstande, du vil støde på.

Under-svejsning

Det resulterer i en svag binding, som let svigter. Delene kan virke sammenføjede, men mangler strukturel integritet. Det er et tydeligt tegn på, at der ikke kommer nok energi til svejsefladen.

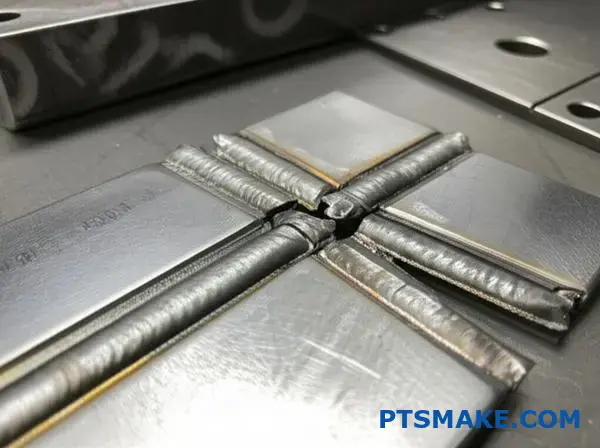

Over-svejsning

Her tilføres der for meget energi. Det kan forårsage revner, materialenedbrydning eller flash (uddrivning). Det går alvorligt ud over styrken og udseendet af den endelige samling.

Materiale, der klæber

Når materialet smelter og klæber til hornet, er det et stort problem. Denne defekt beskadiger komponentens overflade og kan stoppe produktionen, så værktøjet kan rengøres.

Det er vigtigt at forstå, hvad der forårsager disse fejl. Min erfaring er, at de fleste problemer kan spores tilbage til en håndfuld vigtige procesparametre. Ved at knytte fejltilstanden til en parameter kan man foretage målrettede justeringer. Denne systematiske tilgang er langt mere effektiv end tilfældigt gætværk.

Processen er afhængig af kontrolleret Friktion mellem grænseflader4 til at generere varme. Når parametrene ikke er i orden, er friktionen enten for lav eller for høj, hvilket fører til forudsigelige defekter. Udfordringer i ultralydssvejsning af metal skyldes ofte, at man skal finde den rette balance.

Diagnosticering af den grundlæggende årsag

Hos PTSMAKE hjælper vi ofte kunder med at fejlfinde i deres svejseprocesser. En logisk diagnosticeringsmetode er altid den bedste vej frem. Nedenfor er en tabel, der forbinder almindelige defekter med deres sandsynlige årsager.

| Svejsefejl | Potentielt parameterproblem | Almindelig korrektion |

|---|---|---|

| Under-svejsning | Lav amplitude, kort svejsetid, lavt tryk | Øg gradvist energiinputparametrene. |

| Oversvejsning/revner | Høj amplitude, lang svejsetid, højt tryk | Reducer systematisk energiforbruget. |

| Materiale, der klæber | Overdreven varme, dårlig værktøjsfinish, forkert materiale | Lavere amplitude/tid, tjek hornets tilstand. |

| Inkonsekvent peeling | Parameterudsving, dårlig tilpasning af dele | Kalibrering af svejser, forbedring af emnefiksturer. |

Denne tabel fungerer som et solidt udgangspunkt for fejlfinding. Juster altid en parameter ad gangen for at isolere den variabel, der forårsager problemet.

Det er afgørende at genkende disse fejl. Ved at knytte dem til procesparametre som tryk, tid og amplitude kan man foretage præcis fejlfinding. Det sikrer ensartede svejsninger af høj kvalitet, hvilket sparer værdifuld tid og forhindrer materialespild i din produktionslinje.

Hvordan påvirker emnets renhed svejseprocessen?

Overfladeforureninger er en væsentlig hindring for at opnå en stærk svejsning. Stoffer som olier, oxider og trækforbindelser danner en barriere på metallet.

Denne barriere forhindrer den direkte metal-til-metal-kontakt, der er nødvendig for en solid binding. Resultatet er ofte en inkonsekvent og strukturelt svag svejsesamling.

Almindelige forurenende stoffer og deres virkninger

| Forurening | Primær påvirkning |

|---|---|

| Olier og fedtstoffer | Skaber porøsitet, svækker leddet |

| Oxider (rust) | Fanget som indeslutninger, forårsager skørhed |

| Tegneforbindelser | Fungerer som en fysisk barriere, forhindrer fusion |

Derfor er korrekt rengøring et kritisk og uomgængeligt trin i svejsearbejdsgangen.

Hvordan forurenende stoffer forstyrrer svejsningen

Forureninger forstyrrer aktivt svejseprocessen. De indfører uønskede elementer og forhindrer, at der dannes en ægte metallurgisk binding.

Problemet med olier og fedtstoffer

Når olier og fedtstoffer opvarmes under svejsning, fordamper de. Denne proces frigiver gasser, som kan blive fanget i det smeltede svejsebad. Det skaber små bobler, kendt som porøsitet, og gør den endelige svejsning svag og upålidelig.

Problemet med oxider

Oxider, som f.eks. rust, har typisk et meget højere smeltepunkt end det uædle metal. De smelter ikke ordentligt under svejsning. I stedet bliver de fanget som faste indeslutninger i svejsningen, hvilket reducerer samlingens styrke og duktilitet.

Barriere-effekten

I sidste ende danner alle forurenende stoffer en beskidt grænsefladelag5 på materialets overflade. Denne barriere adskiller metaldelene fysisk. Nogle processer, som f.eks. ultralydssvejsning, er afhængige af helt uberørte overflader for at skabe en forbindelse. Dette forurenede lag absorberer energi, forstyrrer varmestrømmen og forhindrer, at der sker en ordentlig sammensmeltning.

| Forureningstype | Afbrydelsesmekanisme | Konsekvenser |

|---|---|---|

| Økologisk (olie) | Fordampning og gasdannelse | Porøsitet, brintskørhed |

| Uorganisk (oxid) | Højt smeltepunkt | Inklusioner, reduceret duktilitet |

| Forarbejdning (sammensat) | Fysisk barriere | Manglende fusion, dårlig binding |

I tidligere projekter hos PTSMAKE har vi identificeret utilstrækkelig rengøring som den direkte årsag til komponentfejl. Det er et grundlæggende trin i enhver pålidelig fremstillingsproces.

Forureninger som olier og oxider skaber en barriere, der forhindrer korrekt metal-til-metal-binding. Det fører til svage svejsninger med defekter som porøsitet og indeslutninger. Korrekt overfladeforberedelse er ikke til forhandling for at opnå pålidelig svejsekvalitet og styrke.

Hvilke typer feedbackkontrol findes der på moderne svejsere?

Moderne svejsemaskiner giver præcis kontrol over sammenføjningsprocessen. Det er vigtigt at vælge den rigtige kontroltilstand for at opnå ensartede resultater. Det er ikke en one-size-fits-all-situation.

Hver tilstand giver en anden måde at styre svejsecyklussen på. Valget afhænger af dine materialer, emnegeometri og kvalitetskrav.

Sammenligning af nøglekontrolmetoder

Ved at forstå den bedste anvendelse af hver tilstand undgår man almindelige svejsefejl. Det sikrer stabilitet i din produktionslinje.

| Kontroltilstand | Primær funktion |

|---|---|

| Tid | Svejser i en fast varighed. |

| Energi | Leverer en forudindstillet mængde energi. |

| Maksimal effekt | Stopper svejsningen ved et bestemt effektniveau. |

| Afstand | Svejser, indtil et bestemt kollaps er opfyldt. |

Dette valg har direkte indflydelse på den endelige produktkvalitet.

En praktisk guide til kontrolmetoder

At vælge den rigtige kontrol er et afgørende skridt. Det sikrer, at hver eneste svejsning lever op til strenge specifikationer. Det gælder især for applikationer med høj præcision. I tidligere projekter hos PTSMAKE har vi set, hvordan en tilstandsændring kan løse vedvarende kvalitetsproblemer.

Tidstilstand

Dette er den mest grundlæggende kontrol. Svejseren kører i et forudindstillet tidsrum. Den er enkel og gentagelig til anvendelser, hvor ensartetheden af emner og materialer er meget høj. Men den kan ikke kompensere for variationer.

Energitilstand

Energitilstand leverer en bestemt mængde elektrisk energi til svejsningen. Denne tilstand er fremragende til at kompensere for mindre variationer i emnets overflade eller materiale. Den bruges ofte i ultralydssvejsning af metal for at sikre, at der dannes en solid molekylær binding.

Peak Power-tilstand

Her stopper svejsecyklussen, når et forudbestemt effektniveau er nået. Dette er nyttigt for at beskytte sarte komponenter mod overbelastning. Det forhindrer overophedning eller skader.

Afstand / Kollaps-tilstand

Denne tilstand giver den mest direkte fysiske feedback. Processen stopper, når den angivne svejsekollaps6 måles. Det sikrer ensartet styrke i samlingen og ensartede dimensioner i den endelige samling. Det er ideelt til kritiske anvendelser.

| Kontroltilstand | Bedste brugssag | Vigtige fordele |

|---|---|---|

| Tid | Meget ensartede dele, enkle samlinger. | Enkelhed og hastighed. |

| Energi | Dele med mindre overfladevariationer. | Kompenserer for uoverensstemmelser. |

| Maksimal effekt | Ømtålelig eller varmefølsom elektronik. | Forhindrer skader på komponenter. |

| Afstand | Kritiske samlinger, der kræver dimensionsnøjagtighed. | Garanterer mekanisk integritet. |

At vælge den korrekte kontroltilstand - tid, energi, effekt eller afstand - er afgørende for processtabiliteten. Det bedste valg er altid knyttet til den specifikke anvendelse, materialer og kvalitetskrav for at sikre ensartede, pålidelige svejsninger hver gang.

Hvordan påvirker emnets tykkelse valget af parametre?

Den samlede tykkelse af svejsestakken er en vigtig faktor. Tykkere materialer udgør en betydelig hindring for vellykkede svejsninger. De kræver meget mere energi for at skabe en solid forbindelse.

Det handler ikke bare om at skrue op for strømmen. Valg af parametre bliver en delikat balance. Vi skal overveje effekt, frekvens og endda værktøjsdesign for at få det rigtige ud af det.

Skift i nøgleparametre

Større tykkelse kræver et grundlæggende skift i tilgang.

| Faktor | Tyndt arbejdsemne | Tykt arbejdsemne |

|---|---|---|

| Kraft | Lavere | Højere |

| Værktøj | Standard | Mere robust |

Overvindelse af energispredning

Ved svejsning af tykkere materialer går der mere vibrationsenergi tabt. Den spredes som varme i hele arbejdsemnet i stedet for at fokusere på svejsefladen. Denne effekt er en form for Materialedæmpning7. For at skabe et stærkt bånd skal du overvinde dette energitab.

Justering af effekt og frekvens

For at kompensere skal systemet levere mere kraft. Det skaber en højere vibrationsamplitude. Vi oplever ofte, at lavere frekvenser, f.eks. 20 kHz, fungerer bedre end 40 kHz på tykkere stakke. Den større bevægelse hjælper med at overføre energi gennem materialet mere effektivt.

Typiske parameterjusteringer

Vores erfaringer fra tidligere projekter viser en klar tendens.

| Parameter | Tynd stak (<1mm) | Tyk stak (>3 mm) |

|---|---|---|

| Kraft | Lav til middel | Høj |

| Frekvens | 40 kHz eller 30 kHz | 20 kHz eller 15 kHz |

| Amplitude | Lavere | Højere |

| Værktøj | Standard-design | Forstærket/robust |

Behovet for robust værktøj

Den øgede kraft og amplitude lægger et enormt pres på værktøjet. Standardhorn og -ambolte kan revne eller svigte under disse forhold. Hos PTSMAKE konstruerer vi mere robuste værktøjer til disse anvendelser. Det er afgørende for en ensartet ydeevne i ultralydssvejsning af metal og forhindrer dyre fejl i udstyret.

Svejsning af tykkere materialer kræver omhyggelig systemkalibrering. De vigtigste justeringer omfatter højere effekt, lavere frekvens og mere holdbart værktøj. Denne tilgang håndterer effektivt det øgede energibehov og sikrer en stærk, pålidelig binding til emnet.

Hvad er strukturen i et omfattende overvågningssystem for svejsekvalitet?

Et virkelig omfattende system bevæger sig ud over simple visuelle kontroller. Det baserer sig på realtidsdata for at skabe en digital signatur for hver eneste svejsning. Det er kernen i moderne kvalitetskontrol.

Overvågning af vigtige datapunkter giver os et øjeblikkeligt sundhedstjek. Det giver os mulighed for at se ind i processen, mens den foregår.

Vigtige datapunkter i realtid

Her er de kritiske målinger, vi følger:

| Datapunkt | Hvad den måler |

|---|---|

| Effektkurve | Den energi, der forbruges gennem hele svejsecyklussen. |

| Det endelige sammenbrud | Den endelige tykkelse af de svejsede materialer. |

| Frekvensskift | Ændringer i systemets resonansfrekvens. |

Disse data giver et komplet billede af svejseintegriteten.

For at sikre kvaliteten indsamler vi ikke bare data; vi bruger dem til at træffe automatiserede beslutninger. Hver svejsning genererer en unik signatur baseret på kraft, kollaps og frekvens.

I vores arbejde på PTSMAKE etablerer vi en "gylden" svejsesignatur. Den er baseret på omfattende test og analyser af perfekte dele. Denne signatur bliver vores målestok for kvalitet.

Fra data til automatiseret afvisning

Derefter anvender vi kontrolgrænser omkring dette benchmark. Denne proces kaldes ofte Parametervinduer8. Enhver svejsning, der producerer en signatur uden for disse definerede grænser, markeres automatisk.

Dette system gætter ikke. Hvis en dels data afviger, bliver den straks afvist eller sorteret til gennemgang. Dette er afgørende for højvolumenproduktion. Det sikrer, at ingen mistænkelige dele slipper igennem.

Ved processer som ultralydssvejsning af metal er denne præcision ikke til forhandling.

Opdagelse af almindelige defekter

Se her, hvordan dataafvigelser kan indikere specifikke problemer:

| Afvigelse af data | Potentiel defekt |

|---|---|

| Lav effekt | Utilstrækkelig energi, svag binding |

| Højt sammenbrud | Oversvejsning, materialeskader |

| Atypisk frekvens | Forurening, dårlig tilpasning af dele |

Denne automatiserede tilgang eliminerer menneskelige fejl. Den giver også en fuld digital registrering af sporbarhed, hvilket er afgørende for vores kunder i medicinal- og bilindustrien.

Data i realtid forvandler svejseovervågning fra en reaktiv til en proaktiv proces. Ved at spore nøgletal kan vi automatisk opdage og afvise mistænkelige dele, hvilket sikrer ensartet kvalitet og fuld sporbarhed for hver eneste komponent, der produceres.

Analyser en mislykket svejsning af en batterifane: Hvad er din proces?

Når svejsningen af en batterifane svigter, er det første spørgsmål altid "hvorfor?". En høj modstandsmåling er et klart symptom, men ikke årsagen.

Min proces undgår gætterier. Det er en systematisk undersøgelse, der bygger på fire søjler. Denne struktur hjælper os med at gå fra symptom til løsning på en effektiv måde.

De fire søjler i analysen

Vi starter med de enkle ting først. Derefter går vi videre til mere komplekse analyser. Det sparer tid og ressourcer.

Her er et hurtigt overblik over min oprindelige tilgang.

| Søjle for analyse | Primært fokus |

|---|---|

| Visuel inspektion | Defekter på overfladeniveau, misfarvning, justering |

| Gennemgang af svejsedata | Registrerede parametre under svejsecyklussen |

| Destruktiv testning | Indre struktur og bindingsstyrke |

| Gennemgang af materiale | Forurening, tykkelse og sammensætning |

Denne metodiske plan sikrer, at vi ikke går glip af afgørende beviser.

Formulering af en grundårsagsplan

En omfattende plan er afgørende. Vi starter med at analysere svejsedataene fra maskinen. Afveg kraften, tiden eller kollapsafstanden fra de indstillede parametre? Disse data giver ofte det første fingerpeg.

Derefter går vi over til destruktiv testning. Dette er uomgængeligt for at finde den sande årsag. En simpel afskalningstest kan kvantificere svejsningens styrke. Men for at se indvendigt har vi brug for mere avancerede metoder.

Dybt dyk med destruktiv og materiel analyse

Det er her, mit team hos PTSMAKE udmærker sig. Vi udfører et tværsnit af svejseklumpen. Dette giver mulighed for metallografisk analyse9, Det afslører den indre struktur under et mikroskop. Vi ser efter hulrum, revner eller utilstrækkelig binding ved svejsegrænsefladen.

Dette trin er kritisk i processer som ultralydssvejsning af metal. Det bekræfter, om der blev dannet en ægte metallurgisk binding. Endelig gennemgår vi råmaterialerne. Var nikkelpladerne eller kobberfolierne forurenet med olie eller oxider?

Denne omfattende tilgang er beskrevet i tabellen nedenfor.

| Testmetode | Vigtigt mål | Potentielle fund |

|---|---|---|

| Skrælningstest | Kvantificer svejsestyrken | Lav N-kraft indikerer en svag binding |

| Tværsnit | Se den interne struktur | Hulrum, dårligt materialeflow, mikrorevner |

| SEM/EDX-analyse | Tjek materialets renhed | Overfladeforurening, forkert legering |

Ved at kombinere disse metoder får vi et komplet billede af fejlen.

En struktureret årsagsanalyse er nøglen. Ved at kombinere visuel kontrol, svejsedata, destruktiv testning og materialegennemgang kan vi bevæge os ud over symptomerne og identificere den egentlige fejlmekanisme. Det sikrer, at eventuelle korrigerende handlinger er effektive og varige.

Kritiser et sonotrode-design til en kompleks foliesvejsning med flere lag.

Lad os evaluere et hypotetisk sonotrode-design. Dette er afgørende for kompleks foliesvejsning i flere lag.

Designet sigter mod en stærk, ensartet binding. Succesen afhænger helt af værktøjets geometri.

Vigtige designelementer

En kontureret overflade sikrer jævn kontakt. Energidirektører er inkluderet for at fokusere ultralydsvibrationer præcist. Denne kombination er almindelig.

Men er det optimalt til sarte, lagdelte folier? Vi må kigge dybere.

| Funktion | Tiltænkt formål |

|---|---|

| Kontureret overflade | Fordel spændetrykket jævnt |

| Energidirektører | Koncentrer energien ved svejsegrænsefladen |

| Hærdet stål | Giver holdbarhed og slidstyrke |

Analyse af potentielle fejlpunkter

Et kritisk øje afslører potentielle problemer. Selv et velmenende design kan svigte under pres, især ved ultralydssvejsning af metal. Samspillet mellem sonotroden, folierne og ambolten er komplekst.

Den konturerede overflade passer måske ikke perfekt til foliestakken. Det kan give en ujævn trykfordeling, som kan føre til svage punkter eller oversvejsning i visse områder. Det er et almindeligt problem, som vi har løst i tidligere projekter hos PTSMAKE.

Hvis energidirektørerne er for skarpe, kan de let rive det øverste folielag over, før der overhovedet er dannet en ordentlig svejsning. Materialets akustisk impedans10 spiller også en stor rolle her. En uoverensstemmelse mellem sonotroden og arbejdsemnet kan reflektere energi i stedet for at overføre den.

Vejen til et forbedret design

I stedet for skarpe ledere kunne vi bruge en mikrostruktureret overflade. Det giver greb og fokuserer energien uden at beskadige folien.

Baseret på vores testresultater er Finite Element Analysis (FEA) også uvurderlig. Det hjælper med at simulere varme og tryk, så vi kan forfine sonotrodens kontur digitalt, før der skæres metal.

| Potentiel fiasko | Sandsynlig årsag | Forslag til forbedringer |

|---|---|---|

| Ujævn svejsning | Dårlig trykfordeling | Finpuds konturen ved hjælp af FEA-simulering |

| Afrivning af folie | Aggressive energidirektører | Udskift med mikrostruktureret overflade |

| Svag binding | Refleksion af energi | Match sonotrodemateriale til foliestak |

En teoretisk kritik afslører kritiske fejl. Ved at forudsige fejl som foliesprængning og foreslå datadrevne forbedringer kan vi skabe et langt mere robust design til en pålidelig proces.

Hvordan ville du gribe svejsning af en ny eller ‘usvejsbar’ legering an?

Når man står over for et nyt materiale, kan man ikke bare gætte sig frem. Man har brug for en plan. En forsknings- og udviklingsplan (F&U) er vores køreplan. Den forvandler en ukendt udfordring til en række håndterbare trin.

Denne strukturerede tilgang er den måde, vi håndterer gennemførlighedsundersøgelser på hos PTSMAKE. Det sikrer, at vi får pålidelige data. Det er det første skridt til at gøre det "usvejselige" svejseligt.

Indledende F&U-faser

Vores plan starter med at forstå det grundlæggende. Vi opdeler problemet i nøglefaser.

| Fase | Målsætning |

|---|---|

| Fase 1 | Karakterisering af materialer |

| Fase 2 | Test af baseline-parametre |

| Fase 3 | Udvikling af nye teknikker |

Et dybere dyk ned i eksperimentelt design

Kernen i vores R&D-plan er at designe smarte eksperimenter. Vi skal isolere variabler for at se, hvad der virkelig virker. For enhver ny legering begynder vi med at etablere en baseline. Den fortæller os, hvordan materialet opfører sig under standardbetingelser.

Derefter tester vi metodisk grænserne. Målet er at finde et stabilt "svejsevindue". Det er den specifikke kombination af indstillinger, der giver en stærk, pålidelig binding. Hele processen afhænger af, at der skabes nok varme og materialeflow gennem grænsefladefriktion11 uden at smelte metallet.

Udforskning af svejseparametre

I vores forskningssamarbejde med kunder har vi fundet ud af, at en systematisk tilgang er nøglen. Vi justerer en variabel ad gangen for at kortlægge dens effekt på svejsekvaliteten. Denne datadrevne proces er afgørende for succes med ultralydssvejsning af metal.

| Variabel | Testens rækkevidde | Forventet effekt |

|---|---|---|

| Amplitude | Lav til høj | Kontrollerer vibrationsenergi og varmeudvikling. |

| Tryk | Lav til høj | Sikrer intim kontakt mellem overflader. |

| Svejsetid | Kort til lang | Bestemmer varigheden af energitilførslen. |

Denne detaljerede testning hjælper os med at udvikle nye teknikker. Det kan være specialdesignede horn eller metoder til overfladebehandling, der er skræddersyet til den nye legering.

En struktureret F&U-plan er den eneste måde at tackle "usvejselige" legeringer på. Den giver den klare, dataunderstøttede vej, der er nødvendig for at udvikle innovative svejseløsninger og forvandle vanskelige produktionsudfordringer til vellykkede resultater for vores kunder.

Hvordan påvirker omgivelsernes temperatur og luftfugtighed processtabiliteten?

Betydelige miljøskift kan forstyrre selv de mest stabile processer. Temperatur og luftfugtighed er tavse variabler. De kan ændre selve fysikken i din opsætning.

Disse faktorer har direkte indflydelse på både ultralydsstakken og de materialer, du arbejder med.

Indvirkning på nøglekomponenter

Temperaturændringer får materialer til at udvide sig eller trække sig sammen. Det ændrer ultralydsstakkens resonansfrekvens. Fugtighed kan også påvirke visse materialer.

Et stabilt miljø er afgørende for ensartede resultater.

| Faktor | Effekt på ultralydsstak | Effekt på arbejdsemnet |

|---|---|---|

| Temperatur | Ændrer resonansfrekvensen | Ændrer materialets egenskaber |

| Fugtighed | Kan forårsage korrosion på komponenter | Påvirker hygroskopiske materialer |

Fysikken bag problemet

Ultralydsstakken er indstillet til en præcis resonansfrekvens. Når temperaturen ændrer sig, udvider eller trækker komponenterne sig sammen. Denne ændring i de fysiske dimensioner forskyder frekvensen direkte. En uoverensstemmelse i frekvensen reducerer svejseeffektiviteten og -konsistensen.

Arbejdsemnets materialer er også sårbare. Temperaturen påvirker deres plasticitet og hårdhed. Luftfugtighed kan tilføre fugt, hvilket især er problematisk for polymerer. Det ændrer materialets akustisk impedans12, og påvirker energioverførslen.

Afbødningsstrategier for følsomme processer

I tidligere projekter hos PTSMAKE har vi fundet ud af, at proaktiv kontrol er afgørende. Når der er meget på spil som ultralydssvejsning af metal, kan man ikke overlade miljøet til tilfældighederne. Små variationer kan føre til betydelige kvalitetsproblemer.

Vi har hjulpet kunder med at implementere robuste strategier for at modvirke disse effekter.

| Strategi | Beskrivelse | Fordel |

|---|---|---|

| Klimakontrol | Implementer HVAC-systemer for at opretholde stabile temperatur- og fugtighedsniveauer. | Forhindrer frekvensdrift og materialeændringer. |

| Regelmæssig rekalibrering | Kontroller og juster systemets resonansfrekvens med jævne mellemrum. | Sikrer optimal energilevering. |

| Forbehandling af materialer | Opbevar arbejdsmaterialer i et kontrolleret miljø før bearbejdning. | Stabiliserer materialets egenskaber. |

| Overvågning i realtid | Brug sensorer til at spore miljøforhold og systemets ydeevne. | Giver mulighed for øjeblikkelige justeringer. |

Ved at træffe disse foranstaltninger kan du isolere din proces fra miljømæssige variabler. Det sikrer forudsigelige og gentagelige resultater.

Betydelige miljøændringer har direkte indflydelse på resonansfrekvens og materialeegenskaber. Styring af temperatur og fugtighed er afgørende for at opretholde processtabilitet og sikre kvaliteten af det endelige produkt.

Lås op for din succes med ultralydssvejsning af metal med PTSMAKE

Er du klar til at løse dine sværeste udfordringer med ultralydssvejsning af metal? Kontakt PTSMAKE i dag for at få et hurtigt tilbud - vores eksperter hjælper dig med at overvinde svejseproblemer, optimere anvendelsesparametre og levere gentagelige, præcise resultater. Lad os bygge kvalitetsløsninger sammen - send din forespørgsel nu!

Få mere at vide om de mikromekanismer, der muliggør faststofsvejsning. ↩

Lær, hvordan dette fænomen giver stærke svejsninger uden at smelte metallet. ↩

Opdag videnskaben bag disse forbindelser, og hvorfor de påvirker samlingens styrke ved svejsning af forskellige materialer. ↩

Opdag, hvordan dette kerneprincip dikterer varmeudvikling og svejsekvalitet i ultralydsapplikationer. ↩

Lær, hvordan dette mikroskopiske grænselag er afgørende for materialehæftningen og den samlede svejseintegritet. ↩

Lær, hvordan denne måling sikrer ensartet styrke i samlingen og de endelige dimensioner på emnet. ↩

Lær, hvordan materialeegenskaber påvirker absorption og spredning af vibrationsenergi under svejsning. ↩

Se, hvordan præcise digitale grænser sikrer 100% kvalitetskontrol i processen. ↩

Opdag, hvordan mikroskopisk undersøgelse afslører skjulte defekter og bekræfter svejsningens integritet. ↩

Se, hvordan denne egenskab påvirker energioverførsel og svejseintegritet. ↩

Lær mere om, hvordan friktion er nøglen til at danne faststofbindinger i ultralydssvejsning. ↩

Læs mere om, hvordan denne egenskab påvirker effektiviteten af ultralydsenergioverførsel. ↩