Korrosionsskador på industriell hårdvara kostar företagen miljontals kronor i stilleståndstid och reservdelar varje år. Traditionell förzinkning och galvanisering misslyckas ofta när de utsätts för saltstänk, hög luftfuktighet eller temperaturväxlingar, vilket gör att ingenjörerna måste hitta mer tillförlitliga skyddslösningar.

Dacromet-beläggningen är ett system med zink-aluminiumflingor som ger överlägsen korrosionsbeständighet jämfört med traditionell elektroplätering, vilket ger 720+ timmars skydd mot saltstänk samtidigt som exakta dimensionstoleranser bibehålls för CNC-bearbetade komponenter.

Den här guiden innehåller de tekniska detaljer som du behöver för att specificera Dacromet korrekt för dina applikationer. Du får lära dig hur du justerar toleranser, validerar prestanda genom korrekta tester och jämför livscykelkostnader med alternativ som rostfritt stål och varmförzinkning.

Varför Dacromet-beläggning förändrar spelreglerna för korrosionsbeständighet

Att skydda metalldelar från rost är en ständig utmaning. Traditionella lösningar för rostskydd av metall kommer ofta till korta. De klarar inte av tuffa miljöer.

Det är här som Dacromet-beläggningen visar sin styrka. Den ger ett överlägset korrosionsskydd som varar.

Viktiga fördelar

Detta beläggningssystem är ett förstahandsval av en anledning. Dess prestanda i saltspraytester är exceptionell. Det gör det idealiskt för krävande applikationer.

Här är en snabb jämförelse från våra tester:

| Funktion | Dacromet-beläggning | Standard förzinkning |

|---|---|---|

| Timmar med saltvattenspray | > 500 timmar | ~ 96 timmar |

| Väteförsprödning | Ingen risk | Hög risk |

Denna nivå av korrosionsskydd från Dacromet-beläggningen är oöverträffad.

Dacromet-beläggning är inte bara ett lager färg. Det är ett avancerat oorganiskt beläggningssystem. Det ger ett tillförlitligt och konsekvent skydd för metalldelar.

Hur Dacromet verkar

Beläggningen består av zink- och aluminiumflingor. Dessa flingor hålls i ett speciellt kromatbindemedel. När denna blandning härdas skapas en kraftfull metallisk silvergrå finish.

Flerskiktat försvar

Denna unika sammansättning ger en flerskiktad barriär. Zinkflingorna ger utmärkt offrande skydd1, och korroderar innan basmetallen gör det. Aluminiumflingorna och bindemedlet skapar en passiv barriär. Denna barriär saktar ner korrosionsprocessen avsevärt.

| Komponent | Funktion |

|---|---|

| Zinkflingor | Primär korrosionsbarriär |

| Aluminiumflingor | Förbättrar barriär och utseende |

| Binder | Fäster flingorna på underlaget |

Eliminera en kritisk risk

En stor fördel med Dacromet är att det är en icke-elektrolytisk process. Det innebär att risken för väteförsprödning är obefintlig. Detta problem kan försvaga höghållfasta ståldelar och leda till att de går sönder oväntat. För kritiska komponenter är det viktigt att undvika denna risk. Detta gör den till en idealisk saltstänkbeständig beläggning. På PTSMAKE rekommenderar vi den ofta för delar där fel inte är ett alternativ.

Dacromet-beläggningen erbjuder överlägsen korrosionsbeständighet genom sin flerskiktade struktur av zink- och aluminiumflingor. Denna icke-elektrolytiska process eliminerar risken för väteförsprödning, vilket gör den till en tillförlitlig rostskyddslösning för kritiska komponenter i tuffa miljöer.

Hur Dacromet överträffar elektroplätering i tuffa miljöer

När komponenter är avsedda för tuffa miljöer är beläggningens prestanda inte förhandlingsbar. Saltstänk och hög luftfuktighet är de ultimata testerna för alla skyddsskikt.

Vi jämför ofta Dacromet med elektroplätering för våra kunders krävande applikationer. Skillnaden är markant.

Saltsprayhandsken

I standardiserade saltspraytester visar traditionell elektroplätering ofta röd rost inom 96-200 timmar. Dacromet-beläggningen klarar konsekvent 500 timmar, och ofta mycket mer, innan någon betydande korrosion uppträder. Detta är en kritisk prestandaklyfta.

| Funktion | Dacromet-beläggning | Elektroplätering (zink) |

|---|---|---|

| Avg. Motstånd mot saltspray | > 500 timmar | 96-200 timmar |

| Felsökningsläge | Gradvis, förutsägbar | Snabb uppkomst av rödrost |

| Adhesion | Utmärkt molekylär bindning | Benägen att flagna |

Djupare dykning: Prestanda i miljöer med hög luftfuktighet

Konstant luftfuktighet är ett mer subtilt men lika skadligt hot. Den angriper ytbeläggningar på ett annat sätt än direkt saltexponering och letar upp mikroskopiska svagheter. En överlägsen beläggning för metall med hög luftfuktighet måste motstå detta ihållande inträngande av fukt.

Fördelen med Dacromet: Ett försvar i flera lager

Den unika strukturen hos Dacromet är dess största styrka här. Den består av överlappande zink- och aluminiumflingor som hålls samman av ett kromatbindemedel. Detta skapar en snårig, labyrintliknande väg för fukt att navigera.

Denna skiktade struktur utgör en betydande barriär. Innan fukten kan nå basmetallen blockeras och fördröjs den effektivt. Zinkflingorna ger också utmärkta offrande skydd2, Zinkflake är en viktig skillnad när man jämför zinkflake med galvanisering eller enkel plätering.

Elektropläteringens sårbarhet

Elektropläterade beläggningar är däremot ett enda, monolitiskt lager. Även om de ser solida ut kan de innehålla mikroporer eller utveckla mikrosprickor under påfrestning. Dessa ojämnheter blir direkta vägar för fukt.

När fukt tränger in under pläteringen kan det leda till att beläggningen får blåsor och lossnar, vilket i sin tur kan leda till att detaljen går sönder. Våra tester visar att detta är en vanlig felkälla i fuktiga förhållanden.

| Skyddsmekanism | Dacromet-beläggning | Elektroplätering |

|---|---|---|

| Typ av barriär | Flerskiktad flingstruktur | Enstaka metallskikt |

| Korrosionsväg | Slingrande, signifikant fördröjd | Direkt väg via porer/sprickor |

| Risk för misslyckande | Låg risk för blåsbildning | Hög risk för blåsor/avskalning |

I tuffa tester med saltspray och hög luftfuktighet visar sig Dacromet-beläggningen konsekvent vara mer hållbar än traditionell galvanisering. Dess flerskiktade zinkflagestruktur ger överlägset barriär- och offerskydd, vilket förlänger livslängden på kritiska komponenter och säkerställer större tillförlitlighet.

Dacromet mot varmgalvanisering: Vilket erbjuder bäst livscykelvärde?

Att välja rätt beläggning innebär kompromisser. Det handlar inte bara om den initiala prislappen. Du måste ta hänsyn till applikationens komplexitet och miljöpåverkan.

Låt oss bryta ner debatten om varmförzinkning kontra Dacromet. Denna direkta jämförelse hjälper dig att identifiera den bästa industriella korrosionsskyddsbeläggningen för dina specifika projektbehov.

Jämförelse av kärnor

| Funktion | Dacromet-beläggning | Varmförzinkning |

|---|---|---|

| Initial kostnad | Högre per del | Lägre per kilogram |

| Tillämpning | Exakt, ingen omarbetning behövs | Kräver efterbearbetning |

| Miljö | Kromfria alternativ tillgängliga | Hög energianvändning, avfall |

Denna tabell ger en snabb överblick.

En djupdykning i livscykelkostnaderna

När vi analyserar livscykelvärdet är den initiala kostnaden bara en pusselbit. Den verkliga kostnaden framträder under hela processen.

Komplexa applikationer och dolda kostnader

Dacromets beläggningsprocess är mycket kontrollerad. Det är en dip-spin-bake-metod som applicerar ett tunt, enhetligt skikt. Denna precision eliminerar behovet av att återta gängor på fästelement, vilket sparar mycket arbete och tid.

Varmförzinkning, å andra sidan, innebär att delarna doppas i smält zink. Detta resulterar ofta i tjocka, ojämna beläggningar. Gängorna blir igensatta och hål kan fyllas. Detta kräver extra bearbetningssteg för att rensa upp.

I vårt arbete på PTSMAKE har vi funnit att dessa sekundära operationer för galvanisering kan lägga till betydande dolda kostnader. Det ökar också risken för att delar kasseras.

Miljö- och säkerhetsprestanda

Miljöbestämmelserna blir allt strängare. Galvaniseringsprocessen förbrukar stora mängder energi. Den ger också upphov till farliga ångor och avfallsprodukter som kräver noggrann hantering.

Moderna Dacromet-beläggningar är ofta vattenbaserade och kromfria. Detta gör dem till ett mer miljövänligt val. Medan varmförzinkning förlitar sig på tjocka lager för att offrande skydd3, Dacromet använder ett flerskiktssystem för barriär- och galvaniskt skydd.

Valet handlar ofta om att balansera rå hållbarhet mot precision och miljöansvar.

Analysen visar att medan galvanisering ger låga initialkostnader, ger Dacromet värde genom processkontroll och miljöanpassning. Det är en stark konkurrent för precisionsapplikationer där konsistens och finish är avgörande.

Kritiska toleranser som du måste känna till när du använder Dacromet på CNC-detaljer

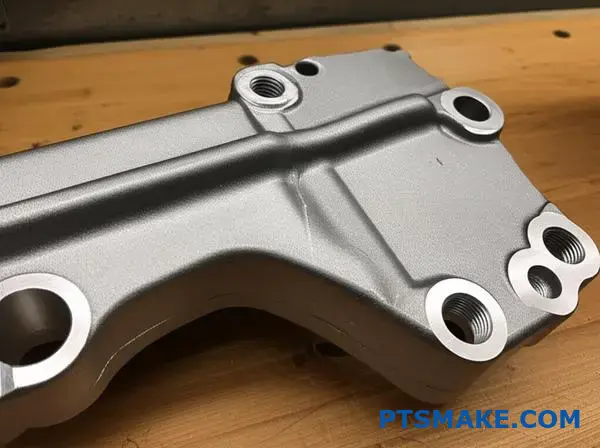

Dacromet-beläggningen ger en specifik, kontrollerad tjocklek på detaljens yta. Detta är en kritisk faktor för CNC-detaljer. Beläggningen är vanligtvis 5 till 12 mikrometer (μm) tjock per sida.

Denna extra dimension påverkar direkt funktioner med snäva toleranser. Speciellt gängor och kontaktytor. Om du ignorerar detta kommer det att leda till fel i monteringen. Effektivt toleranskontroll för beläggning med zinkflingor börjar redan i designfasen.

Att förstå tjockleken på Dacromet

Den slutliga tjockleken beror på den specifika Dacromet-kvaliteten och appliceringsmetoden.

| Dacromet Klass | Typisk tjocklek (per sida) |

|---|---|

| Dacromet 320 | 5-8 μm |

| Dacromet 500 | 8-12 μm |

Korrekt planering förhindrar kostsamma omarbetningar. Du måste ta hänsyn till detta extra material.

Nyckeln är att bearbeta dina delar under- eller överdimensionerade för att passa beläggningen. Detta proaktiva tillvägagångssätt säkerställer att den slutliga, belagda delen uppfyller de nödvändiga dimensionella specifikationerna. Det är ett vanligt förbiseende som leder till problem med passformen.

Justering av toleranser för gängor

Trådar är särskilt känsliga. Beläggningen byggs upp på krönen och i rötterna. Detta kan orsaka bindning eller allvarliga skador på gängorna vid montering. För att förhindra detta modifierar vi gängdimensionerna före beläggningen.

För utvändiga gängor (bultar) bearbetar vi dem något underdimensionerade. För invändiga gängor (muttrar) gängar vi dem något överdimensionerade. Detta skapar det nödvändiga spelrummet för Dacromet-skiktet. Utan denna justering kan tvångsmontering leda till irriterande4 och komponentfel.

Strategi för parningskomponenter

Samma princip gäller för cylindriska delar som passar ihop, t.ex. en axel i ett hål. Vi måste justera det ursprungliga spelrummet. Vi bearbetar axeln mindre eller borrhålet större för att ta hänsyn till beläggningstjockleken på båda komponenterna. På PTSMAKE beräknar vi dessa förskjutningar exakt. Detta säkerställer en smidig och tillförlitlig montering efter beläggningen. Vi har funnit denna detaljnivå i Dacromet-tjocklek på CNC-delar är avgörande för högpresterande applikationer.

| Komponentfunktion | Justering av förbeläggning |

|---|---|

| Utvändig gänga (M10) | Maskinbearbetning till en mindre delningsdiameter (t.ex. g6-tolerans) |

| Invändig gänga (M10) | Gänga till en större delningsdiameter (t.ex. G6-tolerans) |

| Axel (20 mm) | Maskinen är underdimensionerad (t.ex. 19,98 mm) |

| Borrning (20 mm) | Maskinen är överdimensionerad (t.ex. 20,02 mm) |

Du måste justera komponentdimensionerna innan du applicerar Dacromet-beläggningen. Det är viktigt att ta hänsyn till beläggningstjockleken under CNC-bearbetningen för att garantera korrekt passform och funktion i slutmonteringen, särskilt för gängor och passdelar.

Hur man validerar Dacromets prestanda med saltspraytestning

Att validera en Dacromet-beläggning är avgörande. Du behöver bevis på att den motstår korrosion. Det är här standardiserade tester kommer in i bilden. Det vanligaste är saltspraytestet.

Detta test simulerar åratal av korrosion på bara några hundra timmar. Det hjälper oss att bekräfta kvaliteten på Dacromet-beläggningen innan delarna någonsin lämnar vår anläggning.

Förståelse av ASTM B117

ASTM B117 är branschriktmärket för denna process. Den beskriver hur man använder en saltsprayapparat. Vi placerar de belagda delarna i en förseglad kammare.

Inuti skapas en uppvärmd saltvattendimma. Denna starkt korrosiva miljö påskyndar rostangreppen. Vi övervakar delarna för att se hur länge Dacromet-beläggningen håller.

Viktiga testparametrar

Vi kontrollerar testmiljön strikt för att få tillförlitliga data.

| Parameter | Standardvärde | Syfte |

|---|---|---|

| Saltlösning | 5% NaCl | För att efterlikna en tuff marin miljö |

| Temperatur | 35°C (95°F) | För att påskynda korrosionsprocessen |

| pH-nivå | 6.5 - 7.2 | För att säkerställa testkonsistens och repeterbarhet |

Tolkning av testresultat för korrosion av zinkflagor

När vi kör en ASTM saltspraytest Dacromet delar letar vi efter två typer av korrosion. Den första är vitrost, som är zinkoxid. Detta är förväntat. Det visar att beläggningen fungerar.

Den kritiska punkten är förekomsten av röd rost. Rödrost indikerar att det underliggande stålet korroderar. Den tid det tar för rödrost att bildas är det viktigaste måttet.

Denna fördröjning beror på beläggningens offrande skydd5. Zinkflagorna i Dacromet-skiktet korroderar först och skyddar stålunderlaget. Detta är grundläggande för hur zinkflagebeläggningar fungerar.

Bortom ASTM B117

Även om B117 är en bra baslinje är det inte den enda standarden. Andra protokoll kan ge mer realistiska insikter beroende på tillämpning.

Cyklisk korrosionsprovning

För delar som utsätts för växlande väderlek är cykliska tester bättre. Standarder som SAE J2334 växlar mellan saltdimma, torr luft och hög luftfuktighet. Denna cykel återspeglar ofta verkliga förhållanden på ett mer exakt sätt än en konstant saltspray. De Provresultat för korrosion av zinkflagor från dessa är mycket talande för fordonskomponenter.

På PTSMAKE hjälper vi dig att välja det test som matchar din produkts slutanvändningsmiljö. Detta säkerställer att valideringen är meningsfull.

Standardiserade tester som ASTM B117 ger en tillförlitlig baslinje för Dacromets prestanda. Att förstå hur man tolkar resultaten och väljer rätt test - oavsett om det är konstant eller cykliskt - är nyckeln till att säkerställa att dina delar uppfyller krävande korrosionsbeständighetskrav i verkligheten.

Kan Dacromet hantera applikationer med höga temperaturer?

Teori är en sak, men prestanda är allt. För att verkligen förstå Dacromets värmebeständighet tittar vi på dess användning på några av de hetaste platserna på ett fordon.

Testning i verkligheten: Motorkomponenter

Vi har sett Dacromet-beläggningar appliceras på delar direkt i motorrummet. Dessa komponenter utsätts för konstant höga temperaturer och termiska cykler.

Stresstest för avgassystem

Avgasupphängningar och fästelement är utmärkta kandidater. De behöver ett tillförlitligt korrosionsskydd vid höga temperaturer för att inte gå sönder. Våra tester bekräftar dess stabilitet.

| Typ av beläggning | Prestanda vid 300°C (100 timmar) | Korrosionstillstånd |

|---|---|---|

| Dacromet | Ingen flagning, minimal missfärgning | Ingen röd rost |

| Zinkplätering | Betydande missfärgning, fjällning | Röd rost synlig |

När vi analyserar prestanda måste vi se bortom statisk värme. Den verkliga utmaningen för alla beläggningar är termisk cykling - den ständiga expansionen och sammandragningen vid uppvärmning och nedkylning.

Prestanda under termisk cykling

En beläggning som inte klarar av dessa skiftningar spricker och faller sönder. Detta gör att basmetallen utsätts för korrosion.

Vidhäftning efter cykling

Dacromet-beläggningen bibehåller sin bindning till stålsubstratet exceptionellt väl. Vi har observerat att dess skiktade struktur verkar klara denna påfrestning utan att kompromissa med integriteten.

Detta förhindrar den flagning som är vanlig i mindre ytbeläggningar.

Korrosionsskydd vid höga temperaturer

Den ultimata frågan är om beläggningen fortfarande skyddar efter värmeexponering. En del som ser bra ut men rostar är ett misslyckande. Dacromet fortsätter att erbjuda skydd mot faktorer som vägsalt även efter att ha utsatts för motorvärme. Den förhindrar effektivt problem som galvanisk korrosion6 mellan sammanfogade komponenter.

Baserat på våra kundstudier är resultaten tydliga.

| Komponentens status | Saltspraytest (timmar till rödrost) |

|---|---|

| Ny Dacromet-del | > 800 timmar |

| Värme-cyklad Dacromet Part | > 750 timmar |

Dacromet bevisar sitt värde i verkliga applikationer med hög värme, t.ex. motor- och avgasdelar. Beläggningen bibehåller utmärkt vidhäftning och korrosionsskydd även efter upprepad exponering för termisk stress, vilket gör den till ett tillförlitligt val för krävande miljöer.

Förståelse för friktionsegenskaperna hos fästelement med Dacromet-beläggning

Ingenjörer frågar ofta om vridmoment, förspänning och friktion. Att uppnå rätt förspänning, eller klämkraft, är avgörande för fogintegriteten. Det vridmoment du applicerar omvandlas inte alltid till användbar klämkraft.

Utmaningen med friktion

En stor del av det applicerade vridmomentet övervinner friktionen. Detta sker under bulthuvudet och i gängorna. Friktionskoefficienten bestämmer detta förhållande. Det är viktigt att koefficienten är stabil.

Typiska friktionskoefficienter

| Typ av beläggning | Typisk friktionskoefficient (μ) |

|---|---|

| Plain Steel (oljad) | 0.18 - 0.25 |

| Zinkpläterad | 0.14 - 0.20 |

| Dacromet-beläggning | 0.10 - 0.15 |

| Varmförzinkad | 0.16 - 0.28 |

Detta visar varför Dacromet-fästelementens friktionsvärden är att föredra.

Djupdykning i vridmoment och spänning

Förhållandet mellan det applicerade vridmomentet och den resulterande spänningen är inte linjärt. Det påverkas i hög grad av ytbeläggningens egenskaper. Dacromet-beläggningen ger en betydande fördel här.

Dess struktur av zink- och aluminiumflingor, som hålls samman av ett bindemedel, skapar en slät och smörjande yta. Det handlar inte bara om ett lägre friktionsvärde. Det handlar om konsistens.

Förstå beteendet hos vridmoment och spänning

När vi analyserar vridmomentets spänningsbeteende är konsekvens målet. En beläggning med ett brett friktionsintervall innebär oförutsägbar förspänning. Detta kan leda till fogbrott eller överbelastning av fästelementet.

Den inneboende smörjförmågan i Dacromet-beläggningen bidrar till att stabilisera friktionskoefficienten över flera åtdragningscykler. Våra tester visar att den bibehåller ett smalt friktionsfönster. Denna förutsägbarhet är avgörande för automatiserad montering. Den säkerställer att ett specificerat vridmoment konsekvent ger den klämlast som krävs. Ingenjörer kan använda en enda, tillförlitlig K-faktor7 i sina beräkningar.

Stabilitetsjämförelse

| Funktion | Dacromet-beläggning | Standard förzinkning |

|---|---|---|

| Friktion Konsekvens | Hög | Måttlig till låg |

| Gallring Motstånd | Utmärkt | Rättvist |

| Preload Scatter | Låg | Hög |

| Kontroll av montering | Överlägsen | Standard |

Denna stabilitet minskar risken för att fästelementen sitter för löst eller för hårt åtdragna.

För att uppnå korrekt förspänning måste friktionskoefficienten hanteras. Dacromet-beläggningens konsekventa vridmoment- och spänningsbeteende ger tillförlitlighet i tekniska tillämpningar och säkerställer att fästelementen fungerar exakt som de är konstruerade. Denna förutsägbarhet är nyckeln till högpresterande monteringar.

Kan Dacromet ersätta rostfritt stål i kostnadskänsliga projekt?

Att välja rätt material är avgörande. Speciellt när man ska balansera kostnad och prestanda.

Dacrometbeläggning på ståldelar kommer ofta på tal. Kan det verkligen ersätta rostfritt stål?

Svaret beror på ditt projekts behov. Låt oss jämföra dem direkt.

Initialkostnad kontra långsiktigt värde

| Funktion | Dacrometbelagt stål | Rostfritt stål (t.ex. 304) |

|---|---|---|

| Materialkostnad | Lägre | Högre |

| Motståndskraft mot korrosion | Utmärkt (yta) | Utmärkt (inneboende) |

| Tillämpning | Fästelement, fästen | Medicinsk, livsmedelsklassad |

Denna tabell visar den grundläggande avvägningen. Dacromet erbjuder ett kostnadseffektivt skydd. Rostfritt stål ger ett inbyggt skydd.

När man utvärderar alternativ till 304-fästelement handlar diskussionen ofta om hållbarhet. Jämförelsen mellan hållbarheten hos Dacromet och rostfritt stål är inte alltid helt okomplicerad. Rostfritt ståls korrosionsbeständighet är inbyggd i legeringen. Repor äventyrar inte dess skydd.

Dacromet-beläggning är å andra sidan en ytbehandling. Den ger en robust barriär. Våra tester visar att den utmärker sig i saltspraytester och ofta överträffar grundläggande rostfria kvaliteter. En djup repa kan dock exponera grundstålet. Detta kan leda till lokal rost om beläggningens offerskydd inte räcker till.

Prestanda i specifika miljöer

| Miljö | Dacromet Rekommendation | Rostfritt stål Rekommendation |

|---|---|---|

| Allmän fordonsindustri | Utmärkt | Ofta överdimensionerat |

| Marin / Hög kloridhalt | Bra, men bevaka för skador | Företrädesvis |

| Hög nötning | Använd med försiktighet | Överlägsen |

| Hög temperatur | Begränsad | Utmärkt |

För många industriella tillämpningar är Dacromet ett utmärkt val. Det förhindrar problem som galvanisk korrosion8 vid parning med aluminiumkomponenter. Det här är en vanlig utmaning som vi på PTSMAKE hjälper våra kunder att hantera. Valet handlar inte bara om kostnad, utan om smart teknik för den specifika applikationsmiljön.

Dacrometbeläggning ger betydande kostnadsbesparingar och ett utmärkt ytskydd, vilket gör det till ett starkt alternativ till rostfritt stål i många applikationer. Det rostfria stålets inneboende hållbarhet är dock överlägsen i abrasiva eller starkt korrosiva miljöer där ytskador är sannolika.

Dacromets oöverträffade saltspraymotstånd - med verkliga data

Data ljuger inte. På PTSMAKE förlitar vi oss på hårda siffror för att verifiera prestanda. Det är därför vi låter Dacromet-beläggningen genomgå rigorösa tester.

Resultaten visar konsekvent att det är ett överlägset skydd mot korrosion. Låt oss titta på data från våra laboratorietester.

1000-timmars saltspraytest

Vi genomförde långvariga tester av korrosionsbeständighet. Detta test efterliknar extrema miljöförhållanden. Målet är att pressa beläggningen till dess yttersta gräns.

Testresultat vid 1000 timmar

Prestanda för delar belagda med 1000 timmars saltspray var exceptionell.

| Parameter | Observation |

|---|---|

| Teststandard | ASTM B117 |

| Varaktighet | 1000+ timmar |

| Röd rost | Minimal till ingen |

| Beläggningens integritet | Intakt |

Uppgifterna bekräftar att Dacromet ger ett tillförlitligt och långvarigt skydd.

Standardiserade tester är viktiga, men verkliga tillämpningar berättar hela historien. Många ytbeläggningar fungerar bra i en kontrollerad laboratoriemiljö. Men de misslyckas ofta när de utsätts för varierande förhållanden i verkligheten.

Det är här som Dacromet-beläggningen verkligen briljerar. Dess unika sammansättning ger ett konsekvent, långsiktigt skydd som går längre än laboratoriet.

Test av korrosionsbeständighet på lång sikt

Vi har sett dess hållbarhet på nära håll med delar som vi har tillverkat för den marina industrin. Dessa komponenter utsätts för konstant saltvattenexponering. De behöver en ytbehandling som inte ger upp.

Dacromet jämfört med standardförzinkning

Efter att ha arbetat med våra kunder jämförde vi Dacromet-belagda delar med delar som genomgått traditionell zinkplätering. Skillnaden över tid är betydande. Zinkplätering visar tecken på fel mycket tidigare under samma förhållanden.

| Typ av beläggning | 500 timmar (ASTM B117) | 1000 timmar (ASTM B117) |

|---|---|---|

| Dacromet-beläggning | Ingen röd rost | Minimal Röd Rost |

| Zinkplätering | Röd Rost Synlig | Svår korrosion |

Flerskiktsstrukturen hos Dacromet skapar en överlägsen barriär. Den ger också offrande skydd9, vilket aktivt förhindrar att stålunderlaget korroderar. Denna dubbelverkande mekanism är anledningen till att den håller så mycket längre.

Laboratorietester bekräftar den överlägsna prestandan hos Dacromet. Data från vårt 1000-timmars saltspraytest visar minimal rost. Det överträffar konsekvent zinkplätering, vilket gör det till ett tillförlitligt val för delar som utsätts för tuffa, korrosiva miljöer.

Hur man balanserar beläggningstjocklek och passform i precisionsenheter

När du konstruerar enheter med spel på mikronivå räknas varje nanometer. En standardbeläggning kan lätt förbruka hela din toleransbudget.

Det är här som exakt kontroll blir avgörande för framgång.

Justering av beläggning med snäva toleranser

Ingenjörer ställs ofta inför ett svårt val. De måste välja mellan korrosionsbeständighet och måttnoggrannhet. Men du behöver inte offra det ena för det andra.

Effektiv justering av beläggningar med snäva toleranser är möjlig. Det kräver en djup förståelse för själva beläggningsprocessen.

Rollen för tjocklekskontroll av Dacromet

Dacromet-beläggning är en utmärkt lösning här. Dess appliceringsprocess möjliggör en anmärkningsvärd konsistens. Detta bidrar till att bibehålla designens ursprungliga passform och funktion.

| Funktion | Påverkan på passformen |

|---|---|

| Tunnfilmsapplikationer | Minimal dimensionell förändring |

| Ingen väteförsprödning | Bevarar delintegriteten |

| Konsekvent täckning | Förutsägbart monteringsbeteende |

Denna kontrollnivå är avgörande för komponenter med hög precision.

Behärskad ytbeläggning för precisionsenheter

Att uppnå rätt balans handlar inte om gissningar. Det handlar om ett systematiskt tillvägagångssätt för val och applicering av beläggning.

På PTSMAKE guidar vi ingenjörer genom denna process. Vi fokuserar på hur beläggningen samverkar med de specificerade toleranserna redan från början av konstruktionsfasen.

Förståelse av beläggningsdeponering

Appliceringsmetoden påverkar direkt tjockleken. Till exempel ger dip-spin-applicering för Dacromet-beläggning ett jämnt skikt. Detta till skillnad från elektroplätering, som kan byggas upp på kanterna.

Våra tester visar att jämn tjocklek är nyckeln. Vi hjälper kunderna att förstå hur varje process påverkar slutmonteringens mått. På så sätt undviks kostsamma omarbetningar senare.

Processen omfattar ett system med zink- och aluminiumflingor i ett kromatbindemedel. Beläggningen ger utmärkt offrande skydd10 utan att ändra detaljens mått avsevärt.

Planering för tjockleksvariation

Även den mest kontrollerade process har variationer. Nyckeln är att ta hänsyn till den i konstruktionen. Vi arbetar tillsammans med våra kunder för att definiera acceptabla tjockleksintervall.

| Betyg | Typisk tjocklek (μm) | Gemensam användning |

|---|---|---|

| Dacromet 320 | 5-8 μm | Standard korrosionsbeständighet |

| Dacromet 500 | 8-12 μm | Hög korrosionsbeständighet |

Genom att specificera rätt kvalitet och process säkerställer vi att beläggningen uppfyller kraven på både passform och prestanda. Detta proaktiva tillvägagångssätt är centralt för framgångsrik justering av beläggningar med snäva toleranser.

För att hantera monteringar med toleranser på mikronivå krävs fokus på beläggningskontroll. Dacromet-beläggning ger den nödvändiga tjocklekskonsistensen, vilket säkerställer att både dimensionell noggrannhet och korrosionsskydd uppnås utan kompromisser i slutprodukten.

De bästa Dacromet-alternativen och när du ska använda dem istället

Dacromet har varit ett pålitligt val, men branschen är i förändring. Miljöbestämmelser och nya prestandakrav kräver alternativ. Vi guidar ofta våra kunder mot moderna, kromfria alternativ.

Två av de vanligaste är Geomet- och Magni-beläggningarna. Var och en tjänar ett specifikt syfte. Att förstå deras styrkor är nyckeln till att välja rätt ytbehandling för dina delar. Detta val påverkar hållbarheten och överensstämmelsen.

När ska man välja Geomet

Geomet är en direkt, miljövänlig ersättning för Dacromet. Den erbjuder jämförbart korrosionsskydd utan att använda krom. Detta gör den till en självklarhet för många fordons- och industriapplikationer idag.

När ska man välja Magni

Magni-beläggningar är en familj av specialiserade ytbehandlingar. De ger ofta förbättrad slitstyrka eller specifika egenskaper som kontrollerad friktion. De är idealiska för högpresterande eller unikt krävande miljöer.

Att välja rätt beläggning innebär att man måste se längre än bara till korrosionsbeständigheten. På PTSMAKE analyserar vi detaljens hela livscykel. Detta inkluderar montering, miljöexponering och prestandakrav.

Dacromet vs Geomet Beläggning

När kunder utvärderar Dacromet vs Geomet-beläggning är den främsta drivkraften ofta miljöhänsyn. Geomet är ett helt kromfritt system. Det ger ett utmärkt tunnfilmsskydd genom en sammansättning av zink- och aluminiumflingor. Detta säkerställer att delarna uppfyller moderna miljöstandarder utan att offra prestanda. Det är ett utmärkt alternativ för allmänna ändamål.

Magni vs Dacromet Hållbarhet

Diskussionen om Magni vs Dacromet-hållbarhet är annorlunda. Magni är inte en enda produkt utan en rad olika system. Vissa är utformade för extrem nötningsbeständighet. Andra har integrerade toppskikt för jämn friktion, vilket är avgörande för gängade fästelement. Magni-beläggningar utmärker sig ofta där offrande skydd11 Det räcker inte med att vara ensam, utan det krävs extra fysisk styrka.

Nedan följer en snabb jämförelse baserad på våra typiska projektdiskussioner.

| Funktion | Geometrisk beläggning | Magni Ytbeläggning |

|---|---|---|

| Primärt användningsfall | Allmänt korrosionsskydd | Högpresterande, specialiserade behov |

| Miljö | Kromfri | Ofta kromfria |

| Viktig fördel | Miljövänlig ersättning av Dacromet | Skräddarsydda egenskaper (t.ex. friktion) |

| Bäst för | Fordon, allmän industri | Bultar med höga påfrestningar, krävande delar |

Den här tabellen hjälper våra kunder att snabbt begränsa sina alternativ.

Valet av rätt beläggning är avgörande. Geomet är en modern, miljövänlig ersättning för allmänt bruk. Magni erbjuder en rad specialiserade beläggningar med hög hållbarhet för applikationer där standardskydd inte räcker till. Det bästa valet beror på dina specifika behov av prestanda och efterlevnad.

Varför globala leveranskedjor vänder sig till komponenter med dacrometbeläggning

På dagens globala marknad är enkelhet nyckeln. Leverantörskedjor sträcker sig över kontinenter. Att hantera olika standarder och leverantörer blir en stor utmaning.

Det är här som Dacromet-beläggningen visar sin styrka. Den erbjuder en enda, global standard. Detta förenklar allt från inköp till logistik.

Kraften i en global standard

Dacromet global sourcing innebär att du får samma kvalitet överallt. Detta är en stor fördel för multinationella företag. Det minskar komplexiteten avsevärt.

| Funktion | Traditionell plätering | Dacromet-beläggning |

|---|---|---|

| Global standard | Varierar beroende på region | Konsekvent över hela världen |

| Granskning av leverantörer | Komplexa, flera standarder | Förenklad, enkel specifikation |

| Kvalitetskontroll | Inkonsekventa resultat | Enhetligt utförande |

Denna standardisering har en direkt inverkan på effektiviteten i leveranskedjan. Den tar bort variabler och effektiviserar verksamheten.

Minskad risk och förbättrad logistik

Effektiv riskhantering i leveranskedjan Ytbehandlingar är livsviktiga. De måste fungera på ett tillförlitligt sätt oavsett var de appliceras. Dacromet ger denna förutsägbarhet. Det är en licensierad teknik med granskade applikatörer över hela världen.

Detta säkerställer att en komponent som ytbehandlas i Asien uppfyller exakt samma specifikationer som en komponent som ytbehandlas i Europa. Detta globala nätverk ger flexibilitet. Om en leverantör får problem kan du byta till en annan utan att behöva omkvalificera en ny beläggningsprocess. Detta bygger motståndskraft i leveranskedjan12.

Fördelar med logistik och inköp

Med en enhetlig standard kan inköpsteamen köpa in komponenter med större tillförsikt. De är inte låsta till en enda region. Denna flexibilitet är ett kraftfullt verktyg mot störningar.

Nedan följer en sammanfattning av hur detta påverkar leveranskedjan.

| Område | Effekter av standardisering av Dacromet |

|---|---|

| Sourcing | Möjlighet att köpa från ett globalt nätverk av godkända applikatörer. |

| Logistik | Förenklad artikelnumrering och lagerhantering i olika regioner. |

| Kvalitet | Minskat behov av överlappande tester vid olika anläggningar. |

| Risk | Minskad risk för leveransstörningar på grund av regionala problem. |

På PTSMAKE ser vi den här fördelen på nära håll. Våra kunder inom fordons- och elektronikindustrin behöver delar som uppfyller strikta globala standarder. Genom att använda en beläggning som Dacromet kan vi leverera denna enhetlighet.

Dacromets globala standardisering förenklar inköp och logistik. Denna enhetlighet minskar variabiliteten och stärker hela leveranskedjan, vilket gör den till en viktig del av modern riskhantering i leveranskedjan för belagda komponenter.

Allt om gängkompatibilitet i Dacromet-belagda monteringar

Dacromet-beläggning ger ett fantastiskt korrosionsskydd. Den ger dock ett extra tjockt lager. Detta kan skapa betydande problem med gängkompatibilitet om det inte hanteras på rätt sätt.

Vi måste undersöka de viktigaste detaljerna. Detta inkluderar gängfyllnadsgrad och beläggningsuppbyggnad. En tydlig förståelse är avgörande för framgångsrika monteringar.

Varför engagemang är viktigt

Korrekt Dacromet gängning ger en pålitlig och säker fog. En dålig passform kan leda till att fästelementet går sönder under belastning. Vi måste kontrollera beläggningstjockleken exakt.

| Faktor | Påverkan på trådar | Lösning |

|---|---|---|

| Uppbyggnad av beläggning | Ökar fästelementets diameter | Justera gängtoleranser |

| Gängfyllnadsgrad | Minskar gängans djup | Förbeläggning underskärning |

| Kompatibilitet vid parning | Orsakar störningar | Ange korrekta utsläppsrätter |

Utmaningen med uppbyggnad av beläggning

Det största problemet med Dacromet-beläggning på trådar är dess fysiska tjocklek. Även ett tunt lager kan helt förändra passformen. Detta förvandlar ett standardfäste till ett som inte kan monteras. Det här är ett vanligt fel som vi ser.

Beläggningen byggs ofta upp ojämnt. Det tenderar att vara tjockare i gängrötterna än på krönen. Detta påverkar direkt hur en bult och mutter griper in i varandra. Många problem vid monteringslinjen börjar här.

Passning och gängfyllning

Beläggningens kompatibilitet med bultar och muttrar kräver noggrann planering. Vi måste ta hänsyn till beläggningen på båda delarna. Om båda får en standardbeläggning utan toleransjusteringar kommer de förmodligen inte att passa.

Detta kan skapa en oavsiktlig interferenspassning13. Detta kan leda till gängeskador, galling eller fullständig fastlåsning under monteringsprocessen.

Enligt vår forskning i samarbete med kunder är specifika justeringar inte förhandlingsbara. Tabellen nedan illustrerar en vanlig situation.

| Specifikation för gänga | Före beläggning | Efter Dacromet-beläggning |

|---|---|---|

| Största diameter (skruv) | M10x1,5 (9,98 mm) | 10,00 mm (+20µm) |

| Mindre diameter (mutter) | M10x1,5 (8,37 mm) | 8,35 mm (-20µm) |

| Passform | Clearance Fit | Störning / No-Go |

På PTSMAKE diskuterar vi alltid dessa tillägg med kunderna före produktionen. Detta enkla steg förhindrar dyra förseningar och säkerställer att komponenterna fungerar perfekt. Vi hjälper till att konstruera gängor specifikt för beläggningsprocessen.

Tjockleken på Dacromet-beläggningen är en kritisk konstruktionsfaktor som påverkar gängningens ingrepp och passningskompatibilitet. Proaktiv planering av gängtoleranser före beläggning är avgörande för att förhindra monteringsfel och säkerställa fästelementets strukturella integritet.

Hur man förlänger livslängden på hårdvara för utomhusbruk med Dacromet

Teori är en sak, men att se en lösning fungera i den verkliga världen är det som verkligen betyder något. Dacromet-beläggning är inte bara en framgång i laboratoriet. Den bevisar sitt värde dagligen i några av de mest utmanande miljöer man kan tänka sig.

Detta gäller särskilt för hårdvara utomhus. Vi kommer att titta på tre viktiga sektorer där denna korrosionsbeläggning för utomhusbruk gör stor skillnad: marin, förnybar energi och bygg. Var och en av dessa har unika utmaningar.

| Miljö | Primär utmaning | Vanlig hårdvara |

|---|---|---|

| Marin | Saltvattenspray | Däcksbeslag, motorbultar |

| Förnyelsebar | Väderexponering | Turbinsockelbultar |

| Konstruktion | Fukt och kemikalier | Fästelement för konstruktioner |

Dessa sektorer är beroende av fästelement och hårdvara som kan motstå ständiga angrepp från väder och vind.

Marina miljöer: Det ultimata testet

Saltvatten är otroligt korrosivt. Jag har sett standardbeläggningar misslyckas inom loppet av månader på offshoreplattformar eller skeppsbyggnadsprojekt. Dacromet för utomhusbultar ger en tunn, icke-elektrolytisk barriär som effektivt motstår saltvattenangrepp. Den skyddar allt från motorfästen till fästanordningar för räcken från snabbt förfall.

Förnybar energi: Tillförlitlighet är nyckeln

Tänk på bultarna som håller ihop ett vindkraftverk. De utsätts för regn, is och UV-strålning i årtionden. Ett fel här är katastrofalt och dyrt att åtgärda. Dacromet-beläggning säkerställer att dessa kritiska anslutningar förblir säkra och fria från korrosion, vilket maximerar livslängden och säkerheten. Detta förhindrar problem som offrande skydd14 är den enda försvarslinjen.

Byggarbetsplatser: Byggda för att hålla

Inom byggbranschen är fästelement för broar, byggnader och infrastruktur ofta exponerade innan de kapslas in. De utsätts för regn, markkemikalier och fysisk nötning. En korrosionsbeläggning av exteriörkvalitet som Dacromet ger ett avgörande skydd i början av livslängden. Detta säkerställer att den strukturella integriteten förblir oförändrad redan från början av projektet.

| Industri | Exempel på komponent | Förmån av Dacromet |

|---|---|---|

| Marin | Propelleraxelns bultar | Motstår korrosion i saltvatten |

| Förnyelsebar | Monteringar för solpaneler | Långvarig väderbeständighet |

| Konstruktion | Ankarbultar för fundament | Skyddar mot markfukt |

På PTSMAKE rekommenderar vi ofta Dacromet för delar som är avsedda för dessa krävande applikationer.

Dacromet-beläggning är en beprövad lösning i tuffa miljöer. Den ger en tillförlitlig korrosionsbeläggning av exteriörkvalitet för kritisk hårdvara. Från marina tillämpningar till byggnadsapplikationer förlänger den effektivt livslängden på komponenter som utomhusbultar, vilket säkerställer långsiktig prestanda och säkerhet.

Härdningens roll för Dacromets prestanda - och hur man gör rätt

Härdning handlar inte bara om torkning. Det är en avgörande kemisk reaktion. Detta steg förvandlar den flytande Dacromet-beläggningen till ett hållbart, skyddande skikt.

Den härdande triangeln

Att få rätt härdningstemperatur för Dacromet är avgörande. Tid och luftflöde är också viktiga faktorer. Om någon av dem inte fungerar kommer prestandan att försämras avsevärt.

Viktiga parametrar för härdning

| Parameter | Betydelse | Gemensamt sortiment |

|---|---|---|

| Temperatur | Hög | 280-330°C |

| Tid | Hög | 15-30 minuter |

| Luftflöde | Medium | Varierar beroende på ugn |

Bakningsprocessen för zinkflagebeläggningen måste vara exakt. Det säkerställer att beläggningen uppnår maximal korrosionsbeständighet och hållbarhet.

Vetenskapen bakom bakningsprocessen för zinkflake-beläggning

Härdningsprocessen, eller "bakningen", åstadkommer tre saker. Lösningsmedelsbäraren avdunstar. Den härdar bindemedelshartset. Och den etablerar beläggningens slutliga skyddsstruktur.

Temperaturens kritiska roll

Härdningstemperaturen för Dacromet har en direkt inverkan på beläggningens matris. Våra interna tester visar att en avvikelse på 10°C kan minska saltspraymotståndet. Tidsfönstret för optimala resultat är smalt.

Om temperaturen är för låg förblir beläggningen mjuk. Den saknar nödvändig hårdhet och vidhäftning. Detta leder till för tidiga fel i fält.

Om den är för hög kan bindemedlet bli sprött. Detta orsakar mikrosprickor, vilket äventyrar den skyddande barriären hos Dacromet-beläggningen.

Härdningstid och dess effekter

Tiden är lika viktig som temperaturen. Rätt längd möjliggör fullständig tvärbindning av resinet. Det underlättar också sintring15 av metalliska flingor, vilket skapar en stark sköld.

Den ideala tiden beror på detaljens massa och geometri.

| Komponenttyp | Typisk härdningstid |

|---|---|

| Små, tunna delar | 15-20 minuter |

| Stora, tjocka delar | 25-30+ minuter |

Kvalitetskontroll vid härdning

Vi använder termisk profilering för att kartlägga ugnstemperaturer. Detta säkerställer att varje del når måltemperaturen under den tid som krävs. Regelbundna vidhäftnings- och tjocklekstester efter härdning bekräftar att processen var framgångsrik. Det handlar om data, inte gissningar.

Korrekt härdning av Dacromet är en exakt vetenskap. Det kräver strikt kontroll över temperatur och tid. Felaktiga parametrar leder till spröda eller mjuka beläggningar, vilket försämrar korrosionsbeständigheten. Konsekvent kvalitetskontroll är inte förhandlingsbart för tillförlitlig prestanda hos zinkflakebeläggningen.

Hur PTSMAKE levererar precision och tillförlitlighet i Dacromet-belagda delar

Det är lätt att prata, men det är resultaten som räknas. Inom tillverkningsindustrin är det data som bevisar förmågan. På PTSMAKE hävdar vi inte bara precision. Vi visar det med mätbara resultat.

Våra kunder behöver delar som presterar konsekvent under tuffa förhållanden. Låt oss titta på ett exempel från verkligheten.

Fästelement för fordonsindustrin - prestanda

En kund inom fordonsindustrin behövde bultar med överlägsen korrosionsbeständighet. De behövde delar som kunde stå emot tuffa vägsalter och miljöexponering.

| Metrisk | Föregående leverantör | PTSMAKE Lösning |

|---|---|---|

| Korrosionens början | < 480 timmar | > 1000 timmar |

| Beläggningens jämnhet | Inkonsekvent | ± 3 mikrometer |

| Avvisningsfrekvens | 4.5% | < 0,1% |

Dessa data visar en tydlig förbättring. Det belyser vårt åtagande att leverera tillförlitliga beläggningslösningar med Dacromet.

Vi tror på transparens. Det är därför vi förlitar oss på data för att visa hur effektiv vår beläggningsprocess med Dacromet är. Det handlar inte bara om att applicera en beläggning; det handlar om att konstruera ett skyddande lager som fungerar felfritt.

Datadriven beläggningsexcellens

Låt oss dyka djupare in i prestandamätningar. För många ingenjörer är det viktigaste hur en beläggning håller över tid. Vi validerar detta genom rigorösa tester.

Våra interna tester bekräftar det som våra kunder upplever. Efter att ha samarbetat med våra kunder har vi samlat in data som understryker vår position som leverantör av tillförlitlig zinkflakebeläggning i Kina. Uppgifterna från ett standardiserat Saltspraytest16 är särskilt talande.

| Parameter för prestanda | Branschstandard | PTSMAKE Genomsnittligt resultat |

|---|---|---|

| Röd Rostbeständighet (timmar) | 720 | 1000+ |

| Beläggningens tjocklek (μm) | 8-12 | 8-10 (konsekvent) |

| K-faktor (vridmoment-spänning) | 0.15 ± 0.03 | 0.14 ± 0.01 |

| Adhesion (korsskraffering) | ISO-klass 1-2 | ISO-klass 0 |

Den här prestandanivån är anledningen till att företag som söker en pålitlig partner väljer oss. Som en specialiserad leverantör av ‘PTSMAKE Dacromet-bultar’ förstår vi att konsekventa vridmomentvärden och långsiktig hållbarhet är avgörande. Vår processkontroll säkerställer att varje batch uppfyller dessa krävande specifikationer.

Dessa resultat är ingen tillfällighet. De kommer från exakt applikationskontroll och noggranna kvalitetskontroller. Detta datadrivna tillvägagångssätt säkerställer tillförlitlighet från första till sista delen.

Våra fallstudier och data bekräftar vårt engagemang för kvalitet. Resultaten visar att PTSMAKE:s beläggningsprocess med Dacromet ger överlägsen korrosionsbeständighet och konsekvent prestanda, vilket bygger upp ett långsiktigt förtroende hos våra partners.

Få en anpassad lösning för Dacromet-beläggning från PTSMAKE

Letar du efter överlägsen korrosionsbeständighet och precisionskonstruerade komponenter? Kontakta PTSMAKE idag för en snabb och konkurrenskraftig offert på Dacromet-belagda CNC-delar. Lita på vår beprövade expertis och globala standarder för att förbättra dina industriprojekt. Skicka din förfrågan och upptäck nästa generations skydd nu!

Upptäck vetenskapen bakom hur olika ytbeläggningar skyddar metall mot korrosion. ↩

Lär dig hur denna elektrokemiska process aktivt förhindrar rost från att bildas på basmetallen. ↩

Lär dig hur denna elektrokemiska process skyddar basmetallen från korrosion. ↩

Förstå denna vanliga felkälla för att förbättra tillförlitligheten hos dina gängade enheter. ↩

Upptäck hur en metall korroderar för att skydda en annan i denna viktiga kemiska process för korrosionsskydd. ↩

Förstå hur denna elektrokemiska process påskyndar korrosion och hur ytbeläggningar förhindrar den. ↩

Lär dig hur K-faktorn förenklar beräkningen av förspänning och förbättrar ledens integritet. ↩

Förstå hur olika metaller kan orsaka fel och hur du kan förhindra det i dina konstruktioner. ↩

Förstå hur denna elektrokemiska process aktivt skyddar den oädla metallen från rost. ↩

Läs mer om hur denna egenskap effektivt förhindrar korrosion av basmetaller. ↩

Lär dig hur denna elektrokemiska process aktivt skyddar basmetallen mot korrosion. ↩

Läs mer om hur du bygger en robust och anpassningsbar leveranskedja för dina komponenter. ↩

Lär dig hur interferenspassning påverkar fästelementens prestanda och hur du hanterar den i dina konstruktioner. ↩

Förstå hur denna beläggning korroderar först för att skydda den underliggande metallbasen. ↩

Lär dig hur denna process binder samman metalliska flingor utan att smälta, vilket skapar en överlägsen skyddsbarriär. ↩

Läs mer om detta viktiga industristandardtest för utvärdering av korrosionsbeständighet på belagda prover. ↩