Många ingenjörer specificerar hårdanodiserade ytbehandlingar utan att fullt ut förstå de komplexa elektrokemiska processer som avgör beläggningens kvalitet. Denna kunskapsbrist leder till dålig prestanda hos komponenterna, kostsamma omarbetningar och misslyckade specifikationer när kritiska tillämpningar kräver maximal hållbarhet.

Hård anodisering omvandlar aluminium till ett keramikliknande aluminiumoxidskikt genom kontrollerad elektrokemisk omvandling, vilket skapar en ythårdhet på upp till 70 HRC samtidigt som utmärkt slitstyrka och korrosionsbeständighet bibehålls för krävande tillämpningar.

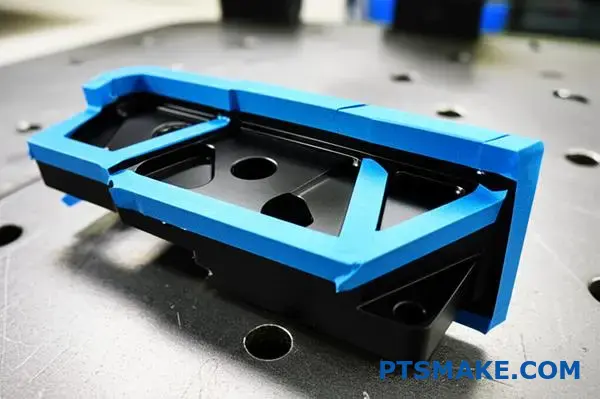

Jag har arbetat med hundratals ingenjörer som behövde tillförlitliga lösningar för hård anodisering av kritiska komponenter. Denna guide beskriver de tekniska principerna, processparametrarna och praktiska tillämpningarna som du behöver för att specificera och uppnå konsekventa resultat i dina tillverkningsprojekt.

Varför förändrar hård anodisering aluminiumytan så grundläggande?

Många tror att hård anodisering bara är en annan typ av beläggning, precis som färg. Men det är mycket mer än så. Det är en omvandling.

Genom en elektrokemisk process omvandlas aluminiumytan. Den blir ett tätt, keramikliknande skikt av aluminiumoxid.

Denna nya yta appliceras inte, utan växer fram från basmetallen. Denna integration är anledningen till att en hårdanodiserad Ytbehandlingen är otroligt hållbar. Den kan inte flagna eller skrapas bort.

| Funktion | Ytbeläggning (t.ex. färg) | Hård anodisering |

|---|---|---|

| Tillämpning | Appliceras ovanpå | Tillverkad av aluminium |

| Bonding | Adhesion | Molekylär integration |

| Hållbarhet | Benägen att flisa sig | Extremt slitstark |

Transformationens vetenskap

Så, hur sker denna omvandling? Vi doppar en aluminiumdel i en kyld syra elektrolyt1 och leder en likström genom den. Detta är inte slumpmässigt, utan en noggrant kontrollerad process som vi har förfinat vid PTSMAKE för olika tillämpningar.

Denna ström tvingar syrejoner från lösningen att binda sig till aluminiumatomer på ytan. Det är i huvudsak en process av kontrollerad, accelererad oxidation. Resultatet är ett perfekt strukturerat, tjockt lager av aluminiumoxid, vilket är essensen av vad som gör en del hårt anodiserad.

Naturlig kontra kontrollerad oxidation

Aluminium bildar naturligt ett tunt, passivt oxidskikt i luften. Detta skikt ger ett visst skydd, men är mycket tunt och svagt. Det är oorganiserat.

Hård anodisering skapar en struktur som är tusentals gånger tjockare. Den är tät, ordnad och otroligt hård. Processparametrarna – som temperatur och strömtäthet – är avgörande. Vi justerar dem för att uppnå specifik hårdhet och tjocklek för våra kunder.

| Aspekt | Naturlig oxidation | Hård anodisering |

|---|---|---|

| Tjocklek | Nanometer | Mikrometrar (t.ex. 25–150 µm) |

| Struktur | Oorganiserad, svag | Mycket ordnad, tät |

| Hårdhet | Försumbar | Överträffar härdat stål |

| Kontroll | Okontrollerad | Precisionsstyrd |

Denna kontrollnivå är det som förvandlar ett mjukt metall till en yta som är redo för de mest krävande industriella miljöerna.

Hård anodisering är inte en beläggning. Det är en elektrokemisk process som omvandlar aluminiumytan till ett integrerat, keramikliknande oxidskikt. Denna grundläggande omvandling är källan till dess exceptionella hållbarhet och prestanda, vilket gör det till ett överlägset val för applikationer med hög slitage.

Hur skiljer sig den ‘hårda’ anodiseringen kemiskt från standardanodiseringen?

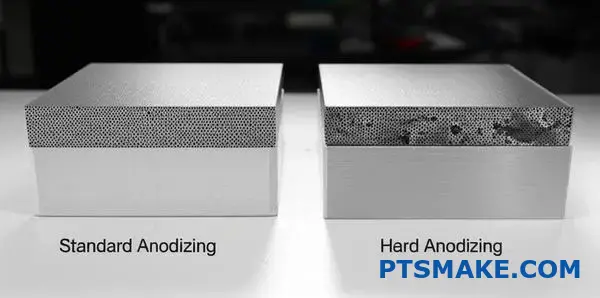

Det "hårda" i hård anodisering handlar inte om en annan kemikalie. Det handlar om att bygga en överlägsen struktur av samma ämne: aluminiumoxid.

Allt beror på hur oxidskiktet bildas på mikroskopisk nivå. Den unika processen skapar en tätare och mer organiserad struktur.

Jämförelse av oxidcellstrukturer

Tänk på det som att bygga en mur. Vid standardanodisering används oregelbundna stenar. Vid hård anodisering används exakt skurna, tätt packade tegelstenar. Detta skapar en mycket starkare barriär.

Här är en direkt jämförelse baserad på våra laboratorieresultat:

| Funktion | Standard Anodisering | Hård anodisering |

|---|---|---|

| Porernas diameter | Större, mindre enhetliga | Mindre, mycket enhetlig |

| Cellvägg | Tunnare | Tjockare, mer robust |

| Täthet | Lägre | Betydligt högre |

Denna täta struktur är det som ger hårdanodiserade ytor deras exceptionella slitstyrka.

Hemligheten ligger i att kontrollera tillväxtmiljön. Vi manipulerar temperatur och elektricitet för att fundamentalt förändra oxidskiktets cellulära sammansättning. Det är en balansgång mellan uppbyggnad och nedbrytning.

Processparametrarnas roll

Processen för en hård anodiserad yta är mycket mer aggressiv. Vi använder högre elektrisk strömtäthet. Samtidigt sänker vi elektrolytbadets temperatur till nära fryspunkten, ofta omkring 0 °C (32 °F).

Denna kombination är avgörande.

Lågtemperaturens inverkan

Det kalla syrabadet bromsar kemikalien dramatiskt. upplösning2 av oxidskiktet när det bildas. Detta innebär att mindre av den nybildade beläggningen frätas bort av syran, vilket gör att ett tjockare skikt kan bildas.

Högströms påverkan

Den ökade strömmen tvingar oxiden att växa snabbare och mer aggressivt. Denna snabba, kontrollerade tillväxt, i kombination med minimal upplösning, skapar en mycket kompakt och ordnad hexagonal cellstruktur.

Det är så vi uppnår den överlägsna hårdheten och hållbarheten. Det är ingen magi, utan kontrollerad elektrokemisk teknik.

| Processparameter | Effekt på oxidstrukturen |

|---|---|

| Låg temperatur | Minskar oxidupplösningshastigheten |

| Hög strömtäthet | Accelererar oxidtillväxthastigheten |

| Kombinerat resultat | Tätare, tjockare, hårdare beläggning |

I tidigare projekt hos PTSMAKE har optimeringen av dessa parametrar varit avgörande för att uppfylla extrema hållbarhetskrav för kunder inom flyg- och bilindustrin.

Det "hårda" i hårt anodiserat aluminium kommer från dess täta, tjocka och högorganiserade aluminiumoxidcellstruktur. Denna överlägsna arkitektur uppnås genom att använda låga temperaturer och höga elektriska strömmar under processen, vilket minimerar materialförlusten samtidigt som det främjar snabb tillväxt.

Vad definierar gränsen mellan typ II- och typ III-anodisering?

Den verkliga gränsen är inte bara tjockleken. Det är en kombination av noggrant kontrollerade processparametrar. Dessa faktorer samverkar. De skapar distinkta beläggningsegenskaper.

Denna distinktion är avgörande för prestandan. Särskilt när du behöver en äkta hårdanodiserad ytan. Processreceptet definierar resultatet.

| Parameter | Typ II (konventionell) | Typ III (hård beläggning) |

|---|---|---|

| Temperatur | 18-22°C (65-72°F) | -2 till 4 °C (28-40 °F) |

| Syrakoncentration | 180–200 g/l | 160–180 g/l |

| Nuvarande densitet | 12-25 ASF | 24-40 ASF |

Detta är inte förslag, utan krav. En förändring påverkar de andra. Denna synergi skapar antingen en typ II- eller typ III-beläggning.

Standarder som MIL-A-8625 är avgörande. De föreslår inte bara parametrar. De föreskriver prestandaresultat. Det är detta som verkligen skiljer de två typerna åt.

För typ III, lägre temperaturer och högre strömtäthet3 används. Detta bromsar upplösningen av oxidskiktet. Samtidigt främjar det snabbare tillväxt.

Resultatet är en mycket tätare och mindre porös struktur. Denna mikrostruktur innebär direkt överlägsen hårdhet och slitstyrka. På PTSMAKE fokuserar vi på dessa slutliga egenskaper. Vi ser till att varje del uppfyller specifikationens krav.

Baserat på våra tester skapar denna kontrollerade process ett funktionellt annorlunda material på ytan. Det är inte bara en tjockare version av typ II.

| Fastighet | Typ II-beläggning | Typ III-beläggning |

|---|---|---|

| Hårdhet | 200-400 HV | 600-700 HV |

| Täthet | Mindre tät, mer porös | Tätare, mindre porös |

| Motståndskraft mot nötning | Bra | Utmärkt |

| Uppbyggnad per sida | ~33% tjocklek | ~50% tjocklek |

I slutändan är MIL-A-8625-specifikationen den avgörande faktorn. Den fastställer de minimivärden för hårdhet och slitstyrka som en beläggning måste uppfylla för att certifieras som typ III.

Gränsen definieras av exakta processkontroller och verifieras genom att uppfylla strikta prestandastandarder. Det handlar om att uppnå den hårdhet och densitet som krävs för en äkta hårdbeläggning, inte bara att uppnå en viss tjocklek.

Vad är det grundläggande syftet med att ‘försegla’ en hård anodiserad yta?

Att försegla en hård anodiserad yta handlar om att täppa till de mikroskopiska porerna. Denna process, som kallas hydrering, omvandlar aluminiumoxiden.

Det lägger i princip till ett sista, skyddande lager. Detta steg är avgörande för många tillämpningar.

Hydreringsprocessen

Tänk på det så här: vi doppar den anodiserade delen i varmt avjoniserat vatten eller ett kemiskt bad. Detta orsakar en reaktion. Aluminiumoxiden på ytan sväller och "förseglar" sig själv effektivt.

| Funktion | Innan försegling | Efter försegling |

|---|---|---|

| Ytporer | Öppen och porös | Stängd och förseglad |

| Materialtillstånd | Vattenfri aluminiumoxid | Hydratiserad aluminiumoxid |

Denna enkla process är avgörande för långvarig hållbarhet. Den förhindrar att föroreningar fastnar inuti beläggningen.

Den kritiska avvägningen: hårdhet kontra motståndskraft

Tätning är inte alltid det rätta valet. Det finns en viktig avvägning som varje ingenjör måste göra när det gäller hård anodiserad ytbehandling. Det handlar om att hitta balansen mellan maximal hårdhet och miljöskydd.

Varför tätning förbättrar motståndskraften

Genom att täppa till porerna skapar vi en barriär. Denna barriär är otroligt effektiv mot fukt och korrosiva ämnen. Det är därför förseglade delar fungerar så bra i tuffa miljöer. Den förbättrade ytan bidrar också till färgbeständigheten hos färgade delar. Den låser in pigmentet.

Inverkan på hårdhet

Tätningsprocessen mjukar dock upp ytan något. Det resulterande vattenhaltig aluminiumoxid4 är inte lika hård som den ursprungliga, oskyddade beläggningen. I våra tester med kunder kan denna minskning vara cirka 10-20%. För delar där slitstyrka är högsta prioritet kan det vara bättre att lämna ytan oskyddad.

Att besluta om tätning är ett viktigt steg. På PTSMAKE diskuterar vi alltid delens slutliga användningsområde med våra kunder för att kunna ge bästa möjliga rekommendation.

| Fastighet | Oförseglad hård anodisering | Förseglad hård anodisering |

|---|---|---|

| Motståndskraft mot korrosion | Bra | Utmärkt |

| Motståndskraft mot nötning | Utmärkt | Mycket bra |

| Färgbeständighet | Rättvist | Utmärkt |

| Bäst för | Delar med hög slitage | Korrosiva miljöer |

Detta beslut påverkar direkt prestandan och livslängden hos den slutliga komponenten.

Tätning stänger porerna på en hård anodiserad yta genom hydrering. Detta ökar korrosionsbeständigheten och färgbeständigheten. Det medför dock en viss minskning av ythårdheten, vilket är en viktig avvägning vid komponentkonstruktion.

Vilka är de viktigaste processtegen i en hård anodiseringslinje?

En lyckad hård anodiserad ytbehandling är inte ett enda steg. Det är en noggrant kontrollerad, sekventiell process. Varje steg förbereder delen perfekt för nästa. Att hoppa över eller skynda på något steg kommer att äventyra den slutliga kvaliteten och prestandan. Det är en verklig kedjereaktion.

Anodiseringsprocessen

Hela processflödet är utformat för att vara konsekvent. På PTSMAKE ser vi det som en resa med tre huvudfaser.

| Fas | Viktiga etapper |

|---|---|

| Förbehandling | Rengöring, sköljning, etsning/avoxidation |

| Anodisering | Den huvudsakliga anodiseringsprocessen |

| Efterbehandling | Sköljning, färgning (valfritt), försegling, torkning |

Denna disciplinerade metod garanterar ett felfritt och hållbart resultat.

Låt oss gräva djupare i "varför" bakom vart och ett av dessa steg. Att förstå syftet med varje steg klargör varför precision är så viktigt i denna tillverkningsprocess.

Förbehandling: Förberedelserna

Denna inledande fas handlar helt och hållet om förberedelser. Den skapar den perfekta grunden för det anodiska skiktet.

Rengöring och sköljning

Vi börjar med en grundlig rengöring i alkaliska eller sura lösningar. Detta avlägsnar all olja, fett och smuts från bearbetningen. En ren yta är ett måste för en jämn beläggning.

Etsning och avoxidering

Därefter etsas ytan i en kaustisk lösning för att skapa en jämn matt yta. Genom avoxidering avlägsnas det naturliga, tunna oxidskiktet och eventuella legeringar från ytan. Detta säkerställer att aluminiumet är rent och klart för anodisering.

Huvudevenemanget: Anodisering

Det är här magin sker. Delen doppas i ett kylt syrabad, vanligtvis svavelsyra. Den fungerar som anod i en elektrokemisk5 krets. En kontrollerad elektrisk ström passerar genom den. Detta bildar ett tjockt, hårt och poröst aluminiumoxidskikt.

Efterbehandling: Sista finputsningen

När oxidskiktet har bildats måste vi skydda och behandla det. Sköljningen stoppar den kemiska reaktionen. Om en viss färg har specificerats läggs delen i ett färgbad. Porerna absorberar färgämnet. Det sista, avgörande steget är tätningen. Vi använder varmt vatten eller kemiska tätningsmedel för att täppa till porerna. Detta låser in färgen och maximerar korrosionsbeständigheten.

Den hårdanodiserade linjen är en metodisk process där varje steg bygger på det föregående. Från noggrann ytbehandling till slutlig tätning är varje steg viktigt. Det säkerställer att en hållbar, högpresterande beläggning skapas som uppfyller strikta specifikationer.

Hur strukturerar branschstandarder (t.ex. MIL-A-8625) kvalitetskrav?

Branschstandarder som MIL-A-8625 är avgörande. De ger ett tydligt ramverk för kvalitet. Detta säkerställer att alla talar samma språk. Det eliminerar gissningar från processen.

Låt oss fokusera på anodisering av aluminium. Standarden klassificerar beläggningar efter typ. Typ III är vad vi kallar hård anodisering. Den är känd för sin överlägsna hållbarhet. Specifikationen beskriver vad som ska mätas.

Denna struktur ger förutsägbara och tillförlitliga resultat. Det är så vi garanterar kvalitet för krävande tillämpningar.

| Typ av beläggning | Vanligt namn | Viktig funktion |

|---|---|---|

| Typ I | Kromsyra Anodisera | Tunn, bra för färgvidhäftning |

| Typ II | Svavelsyra Anodisera | Dekorativt, måttligt skydd |

| Typ III | Hård anodisering | Maximal hållbarhet och slitstyrka |

Detta säkerställer att varje del uppfyller de exakta prestandakraven.

MIL-A-8625 skapar en mall för framgång. Den definierar noggrant testbara kvalitetskrav. Detta gäller särskilt för typ III, eller hårt anodiserade, beläggningar.

Verifiering av beläggningens tjocklek

Standarden specificerar exakta tjockleksintervall. För typ III är detta vanligtvis cirka 0,002 tum (50,8 mikrometer). Vi använder virvelströmstestning för att verifiera detta. Det är en icke-destruktiv metod som säkerställer överensstämmelse utan att skada delen. En jämn tjocklek är avgörande för prestandan.

Hårdhet och slitstyrka

Specifikationen anger inte något direkt Rockwell-hårdhetsvärde, utan fokuserar på slitstyrka. Detta är det verkliga måttet på en hårdanodiserad ytan. Taber-slitageprov används ofta för att kvantifiera detta. Resultaten visar hur beläggningen tål friktion över tid.

Testning med saltspray

Detta är ett avgörande test för korrosionsbeständighet6. Delarna placeras i en kammare med saltspray. Detta simulerar tuffa miljöförhållanden. En typ III-beläggning måste tåla detta under en viss tid, ofta hundratals timmar, utan att visa några betydande gropfrätningar eller försämringar.

Här är en sammanställning av typiska krav för MIL-A-8625 typ III:

| Krav | Typisk specifikation | Testmetod |

|---|---|---|

| Beläggningens tjocklek | 0,002" ± 0,0002" | ASTM B244 |

| Beläggningsvikt | Varierar beroende på legering | ASTM B137 |

| Motståndskraft mot korrosion | 336 timmar (otät) | ASTM B117 Saltspray |

| Tätningskvalitet | Godkänd/Underkänd (syraupplösning) | ASTM B680 |

På PTSMAKE följer vi dessa tester noggrant. Det säkerställer att alla komponenter vi levererar fungerar felfritt i sin slutliga tillämpning.

MIL-A-8625 tillhandahåller ett strukturerat ramverk som klassificerar beläggningar och definierar testbara mått. Detta säkerställer kvaliteten för processer som hårdanodiserade beläggningar genom att specificera krav på tjocklek, hållbarhet och korrosionsbeständighet, vilket skapar tillförlitliga och enhetliga delar.

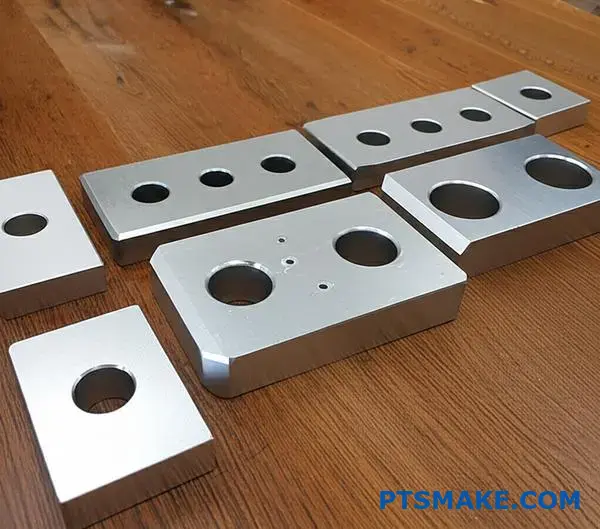

Vilka är de vanligaste kategorierna av defekter i hård anodiseringsprocessen?

När en hård anodiserad yta slits är det viktigt att identifiera problemet. En systematisk metod hjälper till att snabbt diagnostisera problemet. Vi kan dela in dessa defekter i tydliga kategorier.

Varje fel har en tydlig visuell signatur. Detta gör den initiala inspektionen enkel. Att förstå dessa tecken är det första steget mot en lösning.

Här är en snabbguide för att känna igen dem.

| Kategori av defekter | Visuell signatur |

|---|---|

| Brinnande | Mörka, grova och missfärgade fläckar. |

| Mjuk beläggning | En matt yta som repas lätt. |

| Pitting | Små, lokaliserade hål på ytan. |

| Färginkonsistens | Ojämna nyanser eller fläckigt utseende. |

| Dimensionsfel | Delarna uppfyller inte storleksspecifikationerna. |

Denna klassificering hjälper oss att identifiera grundorsaken på ett mer effektivt sätt.

Låt oss undersöka dessa defekter mer ingående. Var och en pekar på ett specifikt problem i den hårda anodiseringsprocessen. Att förstå "varför" är avgörande för att kunna förebygga dem.

Brännande och överhettning

Brännskador uppstår ofta vid vassa kanter. Det är ett tecken på för hög strömtäthet eller dålig elektrisk kontakt. Området ser förkolnat ut och känns grovt. Detta skadar delens skyddande skikt allvarligt.

Mjuka eller pulverformiga beläggningar

En mjuk beläggning ger inte tillräcklig slitstyrka. Detta beror oftast på felaktig badtemperatur eller elektrolytkoncentration. Den förväntade hårda ytan blir istället kritaktig och kan gnuggas bort. Beläggningens avsedda kolonnstruktur7 bildas inte korrekt, vilket leder till dålig prestanda.

Pitting och korrosion

Pitting uppträder som små håligheter på ytan. Denna defekt orsakas ofta av föroreningar. Föroreningar kan finnas på själva aluminiumdelen eller i anodiseringstanken. Felaktig rengöring före den hårda anodiseringsprocessen är en vanlig orsak.

Färg- och dimensionsproblem

Inkonsekvent färg är ett estetiskt fel. Det kan vara ett tecken på underliggande processvariationer. Dimensionella fel uppstår när tillväxten av det anodiska skiktet inte beaktas vid den initiala bearbetningen. På PTSMAKE tar vi alltid hänsyn till denna tillväxt för att säkerställa att de färdiga delarna ligger inom toleransgränserna.

Hur skulle du välja och specificera en hård beläggning för en pistong med hög slitage?

Låt oss tillämpa denna kunskap på ett verkligt problem. Att välja en beläggning för en pistong med hög slitage handlar inte bara om att välja det hårdaste alternativet.

Du måste balansera flera tekniska behov. Detta inkluderar baslegeringen, slutliga deldimensioner och smörjförmåga.

En detaljerad specifikation är avgörande. Den säkerställer att den färdiga delen fungerar exakt som den är konstruerad. Den undanröjer oklarheter för din tillverkningspartner.

Viktiga krav på kolvar

| Funktion | Krav | Anledning |

|---|---|---|

| Baslegering | Hög hållfasthet | Tål mekanisk påfrestning |

| Hårdhet | >60 HRC | Motstår nötning |

| Smörjförmåga | Låg friktion | Säkerställer smidig drift |

| Toleranser | Tätt | Garanterar korrekt passform och funktion |

För att lösa detta problem krävs ett systematiskt tillvägagångssätt. En vag instruktion som "hårda belägg denna del" leder ofta till misslyckande. Varje detalj är viktig för prestandan.

Vi börjar med basmaterialet. För en högpresterande kolv är 7075-T6-aluminium ett utmärkt val. Det erbjuder ett överlägset förhållande mellan styrka och vikt jämfört med 6061-legeringen.

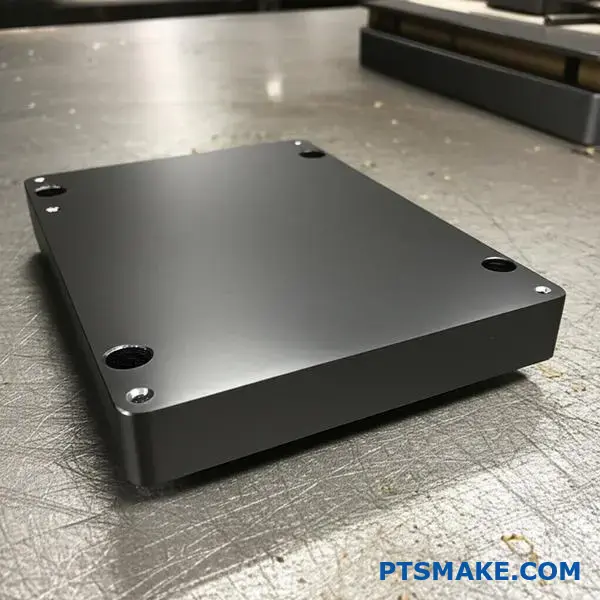

Därefter specificerar vi själva beläggningen. En MIL-A-8625 typ III hård anodiserad yta är standard för slitstyrka. Vi måste också definiera beläggningens tjocklek. Detta påverkar direkt de slutliga dimensionerna på delen. Ett vanligt misstag är att glömma att hård anodisering lägger till material på ytan.

Baserat på våra tester är en tjocklek på 0,002 tum en bra utgångspunkt. Detta ger en hårdhet motsvarande 60-70 Rockwell C. För ökad smörjförmåga kan vi specificera en efterbehandling. PTFE-impregnering förbättrar avsevärt tribologiska egenskaper8 av ytan, vilket minskar friktionen.

Exempel på specifikationsbeteckning

Så här kan vi strukturera en specifikationsanteckning på en teknisk ritning.

| Specifikationspost | Detalj |

|---|---|

| 1. MATERIAL | Aluminiumlegering 7075-T6 |

| 2. SLUTFÖR | Hård anodisering enligt MIL-A-8625, typ III, klass 1 (ofärgad) |

| 3. TJOCKLEK | 0,0020" ± 0,0002" på alla funktionella ytor som visas. |

| 4. HÅRDHET | 60-70 HRC (motsvarande). Kontrollera på provkupongen. |

| 5. EFTERBEHANDLING | Impregnera med PTFE-smörjmedel efter anodisering. |

| 6. MASKERING | Täck över alla gängade hål och icke-funktionella områden enligt anvisningarna. |

| 7. ANMÄRKNING | Alla slutliga dimensioner gäller efter beläggning och efterbehandling. |

Denna detaljerade specifikation säkerställer tydlighet. Den talar om för din tillverkningspartner, som oss på PTSMAKE, exakt vad du behöver. Denna precision förhindrar kostsamma fel och förseningar.

En tydlig specifikation är avgörande. Den definierar baslegeringen, beläggningstyp, tjocklek och efterbehandlingar. Detta säkerställer att den slitstarka kolven uppfyller de höga prestandakraven, vilket resulterar i en pålitlig och hållbar komponent för din montering.

Hur skulle du anpassa processen för en marin komponent som kräver maximal korrosionsbeständighet?

När man tillverkar en komponent för marint bruk räcker det inte med standardprocesser. Den konstanta exponeringen för saltvatten kräver maximal korrosionsbeständighet. Vi måste anpassa den hårdanodiserade processen avsevärt.

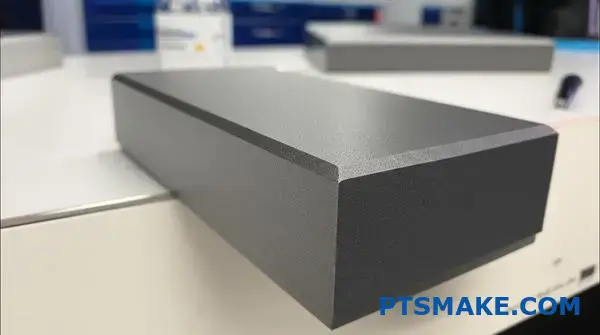

Målbeläggningstjocklek

Det första steget är en tjockare beläggning. Vi strävar efter minst 50 mikrometer. Detta täta skikt fungerar som en robust barriär. Det är avgörande för långvarig hållbarhet i havet.

Förseglingens nödvändighet

Därefter fokuserar vi på tätningen. En högkvalitativ tätning är ett måste. Den täpper till porerna i den anodiska filmen. Detta förhindrar att saltvatten tränger in i underlaget.

| Steg i processen | Standard Specifikation | Marin kvalitet |

|---|---|---|

| Beläggningens tjocklek | 25 mikrometer | 50+ mikroner |

| Förseglingsmetod | Varmvattenförsegling | Dikromatförsegling |

| Kvalitetskontroll | Saltspray (200 timmar) | Saltspray (500+ timmar) |

Denna förbättrade process säkerställer att delarna tål de tuffaste marina förhållandena.

För att verkligen förstärka en marin del måste varje processvariabel optimeras. Målet är att skapa ett ogenomträngligt skydd mot kloridjoner i havsvatten. På PTSMAKE har vi upptäckt att en tjockare hård anodiserad beläggning är grunden för detta skydd.

Varför 50 mikron är det magiska talet

En standardhårdbeläggning kan vara 25 mikron. För marina tillämpningar fördubblar vi det till minst 50 mikron. Denna tjocklek ger ett betydande fysiskt skydd. Det förhindrar att mindre repor skadar aluminiumunderlaget under. Ett tjockare skikt tar helt enkelt längre tid att bryta igenom. Detta är avgörande när man hanterar potentiella galvanisk korrosion9 mellan olika metaller på ett fartyg.

Kraften i en dikromatförsegling

Efter anodisering är ytan porös. Tätning är nödvändigt. Varmvattentätning är vanligt, men en dikromattätning ger bättre korrosionsskydd. De sexvärda kromföreningarna passiverar ytan aktivt. Detta ger ett extra lager av kemiskt skydd. Observera att användningen kan vara begränsad av regler och föreskrifter, därför kontrollerar vi alltid att våra kunder följer gällande bestämmelser.

| Parameter | Motivering för marin anpassning | Förmån |

|---|---|---|

| Ökad tjocklek | Skapar en mer effektiv fysisk barriär mot inträngande saltvatten. | Förbättrad hållbarhet och slitstyrka. |

| Dikromatförsegling | Ger aktiv kemisk korrosionshämning i beläggningens porer. | Förlänger livslängden avsevärt i salta miljöer. |

| Strängare processkontroll | Säkerställer jämn beläggningsdensitet och integritet över hela delen. | Minskar svaga punkter och potentiella fel. |

För marina komponenter krävs ett tjockare hårt anodiserat skikt (50+ mikron) och en överlägsen tätningsmetod, såsom en dikromattätning, för att uppnå maximal korrosionsbeständighet. Denna robusta kombination skapar en hållbar barriär mot tuffa saltvattenmiljöer.

Hur bör en ingenjör konstruera en komponent för att underlätta bättre hård anodisering?

Design för tillverkning (DFM) är avgörande. Det säkerställer att dina delar får bästa möjliga hård anodiserade yta. Enkla designval kan förhindra vanliga fel.

Detta sparar tid och pengar. Ännu viktigare är att det resulterar i en slutprodukt av högre kvalitet och med större tillförlitlighet.

Viktiga riktlinjer för DFM

Generösa hörnradier är ett måste. Skarpa hörn drar till sig för mycket elektrisk ström. Detta kan bränna beläggningen och göra den spröd.

Du bör också ta hänsyn till djupa hål och gängor. Dessa detaljer kräver särskild uppmärksamhet för att säkerställa en jämn beläggning.

| Designfunktion | Rekommendation | Varför det är viktigt |

|---|---|---|

| Invändiga hörn | Använd en radie >0,5 mm | Förhindrar strömansamling och överhettning |

| Utvändiga hörn | Bryt alla vassa kanter | Undviker en ömtålig, tunn beläggning |

| Blindhål | Design med lågt djup-bredd-förhållande | Säkerställer att kemikalier kan komma in och ut |

| Trådar | Ange toleranser före anodisering | Redovisar uppbyggnaden av beläggningstjockleken |

En närmare titt på anodiseringsvänlig design

En överlägsen hård anodiserad yta börjar med CAD-modellen. Genom att förutse den elektrokemiska processen undviker du kostsamma omarbetningar. Små designdetaljer gör stor skillnad i anodiseringstanken.

Hantera strömtäthet

Vassa hörn och kanter fungerar som åskledare. De koncentrerar den elektriska strömmen under anodiseringsprocessen. Denna höga strömtäthet skapar överskottsvärme, vilket kan bränna beläggningen. En bränd beläggning är svag och kan flagna av. Genom att lägga till en enkel, generös radie sprids denna ström.

Navigera i komplexa geometrier

Djupa fickor och små blinda hål utgör en unik utmaning. De kan uppleva något som kallas Faradays bur-effekt10. Denna elektriska avskärmning förhindrar att strömmen når djupt in i fördjupningarna. Resultatet blir ofta ett ojämnt eller helt saknat anodiskt skikt i dessa områden.

Planering för rack och gängor

Varje del måste hållas fast av ett ställ i anodiseringstanken. Dessa kontaktpunkter lämnar små, obelagda märken. Som ingenjörer bör vi konstruera delar med avsedda, icke-kritiska ytor för ställning. I tidigare projekt på PTSMAKE har vi funnit att det eliminerar förvirring att ange dessa platser på ritningen. För gängor måste man alltid ta hänsyn till beläggningens uppbyggnad. Vi måste bearbeta dem till en specifik tolerans före anodiseringen för att säkerställa att de ligger inom specifikationerna efter beläggningen.

För att få de bästa hårdanodiserade delarna bör du tänka på efterbehandlingsprocessen redan från början. Planera för generösa radier, tillgängliga hål, justerade gängtoleranser och smarta placeringar i ställningen. Denna DFM-metod förhindrar defekter och säkerställer en hållbar, enhetlig beläggning.

Hur skulle du implementera selektiv maskering för en komplex komponent?

Selektiv maskering är avgörande för komplexa delar. Det skyddar specifika områden under efterbehandlingen. Detta gäller särskilt för en hårdanodiserad beläggning. Målet är att få rena, skarpa kanter.

Det är viktigt att välja rätt metod. Varje metod har sina styrkor och svagheter. Det beror på delens geometri.

Jämförelse av maskeringsmetoder

| Metod | Bäst för | Applikationshastighet |

|---|---|---|

| Band | Plana ytor, raka linjer | Snabb |

| Lackeringar | Komplexa kurvor, oregelbundna former | Medium |

| Pluggar | Hål, gängor, borrhål | Mycket snabb |

För att lyckas krävs precision vid applicering och borttagning. Utan det riskerar du läckage eller skador.

Konsten att applicera och ta bort

Perfekt maskering är mer än bara att täcka en yta. Det kräver en noggrann process. På PTSMAKE har vi förfinat detta för att uppnå optimala resultat på komplicerade delar. Appliceringsfasen lägger grunden för framgång.

Först måste ytan vara helt ren. Olja eller smuts kan påverka tätningen. Detta kan leda till att beläggningen blöder under masken.

Därefter appliceras maskanten. För tejp innebär detta att det inte får finnas några luftbubblor. För lack krävs ett jämnt skikt med rätt tjocklek. Specialanpassade pluggar måste passa perfekt.

Förhindra läckage och skador

Att säkerställa skarpa kanter är det sista testet. Här är erfarenhet verkligen viktigt. Avlägsnandet är lika viktigt som appliceringen.

Om den avlägsnas för tidigt kan beläggningen vara mjuk. Om det görs för sent kan maskanten vara svår att ta bort. Detta kan skada hårdanodiserad avsluta. Vi använder ofta specifika tekniker för att skära in kanten innan borttagning. Detta bryter beläggningen på ett rent sätt. Det förhindrar flisning och säkerställer en perfekt linje varje gång. Denna precision är avgörande för att undvika oönskade kapillärverkan11 av beläggningslösningarna.

| Etapp | Nyckelåtgärd | Önskat resultat |

|---|---|---|

| Förberedelser | Grundlig rengöring | Stark Maskant-vidhäftning |

| Tillämpning | Precis placering | Fullständig tätning, inga luckor |

| Borttagning | Snabbt och noggrant | Vassa kanter, inga skador |

Korrekt maskering av komplexa delar innebär att man väljer rätt metod – tejp, lack eller pluggar – och behärskar applicerings- och borttagningsprocessen. Detta säkerställer rena kanter och skyddar beläggningens integritet, vilket förhindrar kostsamma omarbetningar.

Få expertlösningar för hård anodisering med PTSMAKE

Är du redo att uppgradera dina produkter med precisa, hårdanodiserade ytbehandlingar? Kontakta PTSMAKE idag för en skräddarsydd offert. Vårt team garanterar högkvalitativa, specifikationsenliga hårdanodiserings- och CNC-lösningar som är anpassade efter din bransch. Skicka din förfrågan nu så levererar vi tillförlitlighet, konsekvens och support i världsklass från prototyp till produktion!

Förstå hur elektrolytlösningen är avgörande för att kontrollera den slutliga hårdheten, färgen och korrosionsbeständigheten hos delen. ↩

Förstå hur denna kemiska reaktion kontrolleras för att skapa en överlägsen beläggning. ↩

Se hur denna elektriska parameter direkt påverkar din komponents hårdhet och slitstyrka. ↩

Förstå den kemiska omvandling som sker under tätningsprocessen. ↩

Upptäck vetenskapen bakom hur denna process skapar skyddande lager på metallytor. ↩

Upptäck hur denna egenskap testas för att garantera livslängden för dina komponenter i tuffa miljöer. ↩

Förstå den mikroskopiska bildningen av anodiska beläggningar för att bättre kunna diagnostisera materialfel. ↩

Förstå hur friktion, slitage och smörjning påverkar en komponents långsiktiga prestanda. ↩

Förstå hur olika metaller kan påskynda korrosion när de kommer i elektrisk kontakt med saltvatten. ↩

Upptäck hur detta skärmande fenomen påverkar beläggningens jämnhet i försänkta områden i din design. ↩

Lär dig mer om orsakerna till läckage av maskant och hur du kan förhindra det. ↩