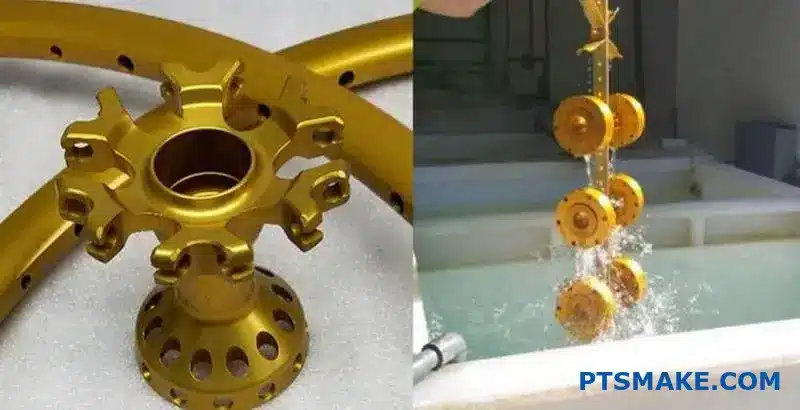

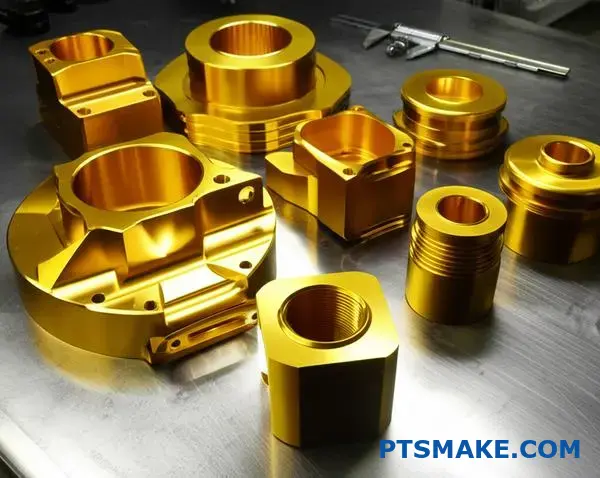

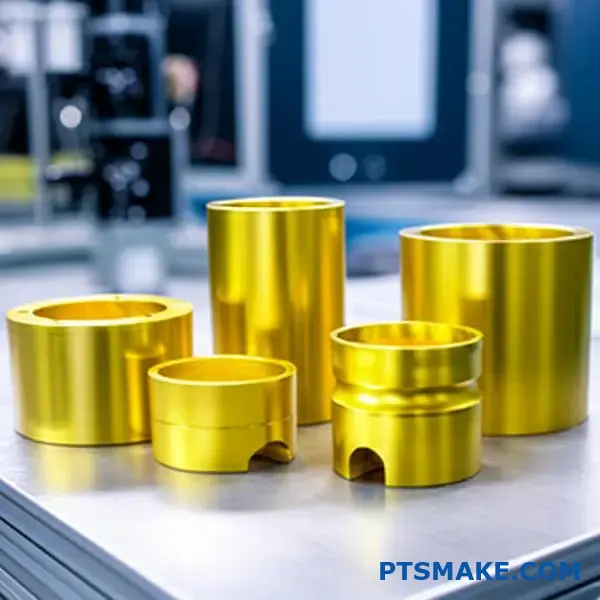

Att hitta den perfekta guldanodiserade ytbehandlingen för dina aluminiumdelar kan kännas som att jaga ett rörligt mål. Du investerar tid och resurser, bara för att möta inkonsekventa färger, variationer mellan olika batcher och ytbehandlingar som inte uppfyller dina specifikationer.

Gulanodisering är tekniskt sett en färgningsprocess som färgar aluminiumets oxidskikt för att simulera guldutseende, inte faktisk guldplätering. Processen innefattar anodisering med svavelsyra följt av applicering av organiska eller oorganiska färgämnen för att uppnå olika guldnyanser med olika hållbarhetsegenskaper.

Jag har arbetat med kunder som kämpat med just dessa utmaningar hos PTSMAKE. Denna guide beskriver de tekniska grunderna, processkontroller och kvalitetssystem som du behöver för att uppnå enhetliga, högkvalitativa guldanodiserade ytbehandlingar från prototyp till produktion.

Varför är ‘gulanodisering’ tekniskt sett att färga aluminium så att det ser guldfärgat ut?

Termen ‘gulanodisering’ skapar ofta förvirring. Många tror att det innebär att man applicerar äkta guld på en del.

Men så är inte fallet. Det är en specifik ytbehandling för aluminium. Vi använder den för att skapa en vacker, guldfärgad yta.

En fråga om kemi, inte ädelmetall

Denna process förbättrar aluminiumets hållbarhet och utseende. Detta görs utan de höga kostnaderna för äkta guld.

Låt oss titta på en snabb jämförelse.

| Efterbehandlingsprocess | Använder äkta guld? | Basmaterial |

|---|---|---|

| Gulanodisering | Nej | Aluminium |

| Guldplätering | Ja | Olika metaller |

Denna distinktion är avgörande för materialvalet.

Anodiseringsprocessen förklarad

Så, hur fungerar det? Anodisering är en elektrolytisk process. Den förtjockar det naturliga oxidskiktet på aluminiumytan. Detta skapar en hård, hållbar och porös beläggning.

Denna kontrollerade oxidation är avgörande för hela ytbehandlingen. Den är mycket hårdare än det råa aluminiumet under.

Skapa guldfärgen

När vi har bildat detta porösa oxidskikt tillför vi färg. Detta görs vanligtvis på två sätt.

1. Färgning

Den anodiserade delen sänks ned i en tank. Denna tank innehåller ett upplöst organiskt färgämne i guldfärg. Porerna i oxidskiktet absorberar detta färgämne.

2. Elektrolytisk färgning

Alternativt deponeras metallsalter i porerna. En andra elektrolytisk1 steg gör detta. Typ av metallsalt och processförhållanden avgör den slutliga färgen, som kan bli en stabil guldnyans.

Det sista steget är försegling. Delen behandlas, ofta med varmt vatten. Detta stänger porerna och låser in färgen permanent. Det ökar också korrosionsbeständigheten. På PTSMAKE hanterar vi varje steg noggrant. Detta säkerställer en jämn och hållbar yta för varje komponent.

| Steg | Nyckelåtgärd | Resultat |

|---|---|---|

| 1. Anodisera | Odla oxidskikt | Skapar porös yta |

| 2. Färg | Tillsätt färgämne eller salter | Fyller porerna med färg |

| 3. Försegla | Stäng porerna | Låser in färgen, ger extra skydd |

Gulanodisering skapar en skyddande, guldfärgad yta på aluminium utan att använda något egentligt guld. Processen innebär att man odlar fram ett poröst oxidskikt och sedan färgar det, vilket ger både ett estetiskt tilltalande utseende och ökad hållbarhet för delarna.

Vilken roll spelar aluminiumlegeringen för det slutliga utseendet?

Alla aluminiumlegeringar är inte lika. Särskilt när det gäller utseendet efter anodisering. Det slutliga utseendet beror i hög grad på vilken legering du väljer.

Olika serier, som 6061 eller 7075, innehåller unika legeringsämnen. Dessa ämnen påverkar direkt basfärgen på den anodiska filmen. Denna initiala färg påverkar hur delen tar upp färgämnet.

Att uppnå en specifik nyans, som vid guldanodisering, börjar här. Valet av legering är grunden för den slutliga färgen och konsistensen.

| Legeringsserie | Viktiga legeringsämnen | Typisk färg på oxidskiktet |

|---|---|---|

| 5052 | Magnesium (Mg) | Tydlig, transparent |

| 6061 | Magnesium (Mg), kisel (Si) | Ljusgråaktig |

| 7075 | Zink (Zn), koppar (Cu) | Gulaktig, mörkgrå |

Legeringselementens inverkan på färgen

De specifika metaller som blandas in i aluminiumet ger olika resultat. Tänk på det som en duk. Vissa legeringar ger dig en ren, vit duk, medan andra ger dig en grå eller gul.

Kopparns inverkan i 7075

Till exempel är legeringen 7075 känd för sin höga hållfasthet tack vare koppar. Detta kopparinnehåll skapar dock ett naturligt mörkare, ofta gulaktigt eller brunaktigt, oxidskikt. När man försöker applicera en ljus guldfärg kan basfärgen göra det slutliga utseendet grumligt. Resultatet blir ofta en mattare, mindre livfull guldfärg.

Magnesiums fördelar i 5052

Å andra sidan ger legeringen 5052, med magnesium som huvudämne, ett mycket klart och transparent oxidskikt. Detta gör den till ett utmärkt val för ljusa, dekorativa färger. Den klara basen påverkar inte färgämnet. Den möjliggör en äkta och jämn guldfärgad anodiserad yta.

Strukturen på själva beläggningen påverkas också. Vissa legeringar ger en mer enhetlig oxidskiktets porositet2, vilket är avgörande för en jämn färgabsorption. I tidigare projekt på PTSMAKE har vi av just denna anledning rekommenderat våra kunder att använda 5052 för rent kosmetiska delar.

| Legering | Färgabsorption och slutligt utseende | Bäst för |

|---|---|---|

| 5052 | Utmärkt, jämn färgupptagning | Ljusa, dekorativa färger |

| 6061 | Bra, mångsidig, lätt grå nyans | Allmänt ändamål, funktionell |

| 7075 | Jämn, kan verka fläckig eller matt | Höghållfasta delar, mörka färger |

Valet av legering är ett viktigt första steg. Aluminiumets inneboende egenskaper, som bestäms av dess legeringsämnen, påverkar direkt basfärgen på den anodiska filmen och dess förmåga att absorbera färgämnen, vilket lägger grunden för det slutliga estetiska resultatet.

Hur påverkar anodfilmens tjocklek den upplevda guldfärgen?

Att uppnå den perfekta guldfärgen handlar inte bara om färgämnet. Det är tjockleken på den anodiska filmen som är den verkliga avgörande faktorn. Den avgör färgens djup och hållbarhet.

På PTSMAKE hanterar vi denna process med precision. Vi justerar viktiga faktorer för att skapa rätt grund för det resultat du önskar.

Viktiga kontrollfaktorer

Anodiseringstid och strömtäthet är avgörande. Längre tid eller högre strömstyrka ger ett tjockare oxidskikt. Denna kontroll är grundläggande för att uppnå jämna resultat vid guldanodisering.

| Parameter | Effekt på tjocklek |

|---|---|

| Anodiseringstid | Längre tid = tjockare film |

| Nuvarande densitet | Högre densitet = Tjockare film |

Denna tjocklek påverkar direkt hur guldfärgen absorberas. Det är ett avgörande steg för ett högkvalitativt resultat.

Förhållandet mellan processparametrar och filmtjocklek är mycket direkt. Det är en vetenskap som vi har förfinat genom många projekt. Tänk på det som att bygga en struktur med en specifik, erforderlig höjd.

Kontrollera filmtillväxt

Vi manipulerar den elektriska laddningen för att kontrollera oxidskiktets tillväxthastighet. Mängden laddning som passerar genom delen avgör filmens tjocklek. Vi beräknar noggrant den erforderliga strömtäthet3 och anodiseringstid för att uppnå detta. Detta säkerställer att det porösa aluminiumoxidskiktet når måldjupet för optimal färgabsorption.

Varför tjockleken är viktig för guldets färg

En tjockare anodisk film har djupare, mer porösa strukturer. Denna fysiska egenskap gör att den kan absorbera fler guldfärgpartiklar. Resultatet blir ett rikare, mer levande guldutseende som våra kunder ofta efterfrågar för premiumprodukter.

En tunn film kan helt enkelt inte hålla tillräckligt med färgämne. Detta leder till en blek, urtvättad färg som saknar visuellt djup och upplevd kvalitet.

Dessutom ger en tjockare, ordentligt förseglad film överlägsen ljusbeständighet. Den skyddar färgämnet från UV-nedbrytning och säkerställer att guldfärgen förblir oförändrad över tid utan att blekna.

| Filmens tjocklek | Färgdjup | Ljusbeständighet |

|---|---|---|

| Tunn | Blek, mindre mättad | Lägre |

| Tjock | Rik, livfull | Högre |

I tidigare projekt vid PTSMAKE har det visat sig vara avgörande för framgången att anpassa filmtjockleken till det specifika guldfärgämnet och den slutliga användningen.

Det är viktigt att kontrollera anodiseringstiden och strömtätheten för att uppnå rätt oxidtjocklek. Detta påverkar direkt djupet, livfullheten och UV-beständigheten hos den slutliga guldfinishen, vilket garanterar ett högkvalitativt och hållbart utseende för dina delar.

Vad kännetecknar en högkvalitativ guldanodiserad yta utifrån grundläggande principer?

Att definiera en högkvalitativ guldanodiserad yta kräver mer än en enkel visuell kontroll. Vi måste använda objektiva nyckeltal (KPI). Dessa mått skiljer enbart en bra yta från en exceptionell yta.

Visuella och fysiska standarder

Färglikformighet är det första testet. Färgtonen ska vara enhetlig över hela ytan. Konsistensen mellan olika batcher är lika viktig för sammansättningar med flera delar. Filmtjockleken spelar också en stor roll.

Ett tjockare anodiskt skikt ger i allmänhet bättre skydd. Vi mäter dessa aspekter med precision.

| Metrisk | Betydelse | Hur det mäts |

|---|---|---|

| Färglikformighet | Säkerställer ett enhetligt utseende på en enskild del. | Spektrofotometer, visuell inspektion |

| Batchkonsistens | Avgörande för produkter med flera komponenter. | Kolorimeter, kontrollprover |

| Filmens tjocklek | Påverkar direkt hållbarhet och korrosionsbeständighet. | Virvelströmsmätare |

Äkta kvalitet bevisas genom rigorösa tester. En vacker guldfinish är värdelös om den repas eller korroderar lätt. Vi måste kvantifiera dess hållbarhet för att säkerställa att den fungerar bra i sin avsedda miljö.

Kvantifiering av hållbarhet och motståndskraft

Slitstyrka är en viktig faktor. Vi använder ofta Taber-testet för att simulera slitage över tid. Det ger oss information om hur ytan tål fysisk kontakt. Det är ett obligatoriskt test för delar som utsätts för mycket kontakt.

Korrosionsbeständighet är en annan viktig kvalitetsfaktor. Beroende på användningsområdet kan en komponent utsättas för fukt eller starka kemikalier. saltspraytest4 är en vanlig metod som vi använder. Den påskyndar korrosion för att förutsäga långsiktig hållbarhet.

Slutligen bedömer vi ljusbeständigheten. Kommer guldfärgen att blekna när den utsätts för UV-ljus över tid? För produkter som används utomhus eller nära fönster är detta en viktig prestationsindikator.

| Prestandatest | Vad den mäter | Varför det är viktigt |

|---|---|---|

| Taber-test | Motståndskraft mot nötning | Förutsäger hur ytbehandlingen tål fysiskt slitage. |

| Saltspraytest | Motståndskraft mot korrosion | Garanterar hållbarhet i fuktiga eller korrosiva miljöer. |

| Ljusbeständighetstest | UV-stabilitet / Färgblekning | Garanterar att guldfärgen förblir levande över tid. |

På PTSMAKE ger kombinationen av dessa tester våra kunder en fullständig bild av ytbehandlingens prestanda, vilket säkerställer att den uppfyller deras specifikationer.

En högkvalitativ guldanodiserad yta definieras av mätbara KPI:er. Dessa inkluderar visuell konsistens i färg och tjocklek, tillsammans med bevisad motståndskraft mot nötning, korrosion och UV-blekning. Dessa tester säkerställer både estetisk tilltalande utseende och långsiktig funktionell tillförlitlighet.

Vilka är de viktigaste typerna av guld-anodiseringsprocesser som finns tillgängliga?

Att uppnå den perfekta guldfinishen är inte en process som passar alla. Den metod vi väljer på PTSMAKE beror på din slutliga tillämpning. Det handlar egentligen om vilken färgteknik som används efter det inledande anodiseringssteget.

De huvudsakliga kategorierna är färgning och elektrolytisk färgning. Var och en erbjuder en olika balans mellan färgintensitet, hållbarhet och kostnad. Att förstå dem är nyckeln till en framgångsrik produkt.

Huvudsakliga färgningsmetoder

Här är en kort översikt över de viktigaste metoderna.

| Metod för färgläggning | Viktig funktion |

|---|---|

| Organisk färgning | Ljusa, livfulla färger |

| Oorganisk färgning | Bra UV-beständighet |

| Elektrolytisk färgning | Högsta hållbarhet |

Detta val påverkar direkt delens slutliga utseende och prestanda.

När vi talar om guldanodisering handlar det egentligen om att färga ett aluminiumoxidskikt. Slutproduktens hållbarhet och utseende beror helt på hur vi tillför färgen. Varje metod har sina fördelar för specifika tillämpningar.

Organisk färgning

Detta är den vanligaste metoden för att uppnå ljusa, dekorativa guldtoner. Efter anodiseringen doppas delen i en tank med varmt, vattenbaserat organiskt färgämne. Det porösa oxidskiktet absorberar färgen, som sedan förseglas. Det är ett utmärkt och kostnadseffektivt alternativ för konsumentelektronik.

Oorganisk färgning

Vid oorganisk färgning används metallsalter istället för organiska föreningar. Dessa partiklar fälls ut i porerna i beläggningen. Denna metod ger ofta bättre resultat. ljusäkthet5 än många organiska färgämnen, även om färgpaletten kan vara mer begränsad. Det skapar en balans mellan utseende och hållbarhet.

Tvåstegs elektrolytisk färgning

För maximal hållbarhet är elektrolytisk färgning det bästa valet. Detta är en tvåstegsprocess. Först skapar vi det vanliga anodiska skiktet. Därefter placeras delen i ett andra bad med metallsalter. En växelspänning appliceras, vilket gör att metallpartiklar avsätts i porerna. Detta skapar otroligt hållbara, blekningsbeständiga ytbehandlingar från ljusbrons till djupguld.

| Metod | Färgintensitet | Hållbarhet (UV/slitage) | Typiskt användningsfall |

|---|---|---|---|

| Organisk färgning | Hög | Låg till medelhög | Konsumentelektronik, dekorativa lister |

| Oorganisk färgning | Medium | Medelhög till hög | Utomhusarkitektoniska komponenter |

| Elektrolytisk färgning | Subtila toner | Mycket hög | Delar med hög slitage, bilklädsel |

Elektrolytprocessen är att föredra för delar som måste tåla tuffa miljöer.

Att välja rätt guld-anodiseringsprocess innebär att man måste balansera estetik med prestanda. Oavsett om du behöver en ljus, dekorativ yta eller en mycket hållbar, ljusbeständig beläggning för tuffa miljöer, så säkerställer förståelsen för dessa färgningsmetoder att din slutprodukt uppfyller alla specifikationer.

Hur skiljer sig organiska och oorganiska färgämnen för guld åt när det gäller prestanda?

Att välja mellan organiska och oorganiska färgämnen är ett viktigt beslut. Det påverkar direkt produktens slutliga utseende, hållbarhet och kostnad. Varje typ har sina fördelar och nackdelar.

Organiska färgämnen ger ett briljant, brett spektrum av färger. Deras prestanda under påfrestningar, såsom UV-exponering, kan dock vara begränsad.

Däremot erbjuder oorganiska färgämnen överlägsen stabilitet. Deras färgskala är mer begränsad, men de är utmärkta i tuffa miljöer. Det bästa valet beror på dina specifika användningsbehov.

Här är en snabb jämförelse:

| Funktion | Organiska färgämnen | Oorganiska färgämnen |

|---|---|---|

| Färgområde | Mycket bred och livfull | Begränsad, jordfärger |

| UV-stabilitet | Lägre | Hög |

| Värmebeständighet | Måttlig | Hög |

| Kostnad | Generellt lägre | Generellt högre |

| Badrumsunderhåll | Mer komplex | Enklare |

En djupare prestationsanalys

När vi tittar närmare blir avvägningarna tydligare. Detta hjälper dig att fatta ett välgrundat beslut för dina delar, särskilt i krävande tillämpningar som guldanodisering. Rätt färgämne säkerställer att ytbehandlingen uppfyller prestandaspecifikationerna.

Färgintensitet kontra hållbarhet

Organiska färgämnen absorberas i porerna i det anodiserade skiktet. Detta skapar djupa, livfulla färger. Tänk på klara röda, blåa och gröna färger. Dessa organiska molekyler kan dock brytas ned med tiden.

Oorganiska färgämnen är annorlunda. De bildas genom att metalliska salter fälls ut i porerna. Denna process skapar en extremt hållbar, blekningsbeständig yta. Dessa färger är vanligtvis mer subtila, som brons-, svart- och guldtoner.

UV-stabilitet och värmebeständighet

För produkter som används utomhus eller i miljöer med hög värme är stabilitet avgörande. Våra tester visar att oorganiska färgämnen presterar betydligt bättre än organiska färgämnen i detta avseende.

Organiska färgämnen kan blekna snabbt i direkt solljus. Deras ljusäkthet6 är ett viktigt problem för många tillämpningar. De har också lägre värmebeständighet, vilket kan begränsa deras användning.

Oorganiska alternativ är tack vare sin metalliska saltstruktur nästan immuna mot UV-nedbrytning och tål mycket högre temperaturer utan att färgen förändras.

Operativ komplexitet och kostnad

Organiska färgbad kräver ofta noggrannare övervakning. De kan vara känsliga för föroreningar och pH-fluktuationer, vilket ökar komplexiteten.

Oorganiska färgbad är vanligtvis mer stabila och lättare att underhålla. Även om den initiala kostnaden för färgämnet kan vara högre, kan det minskade underhållsbehovet och den överlägsna hållbarheten erbjuda bättre långsiktigt värde för högpresterande projekt.

Organiska färgämnen ger livfulla färger till en lägre kostnad, men de saknar samma UV- och värmestabilitet som oorganiska färgämnen. Oorganiska alternativ är otroligt hållbara och stabila, vilket gör dem idealiska för krävande tillämpningar trots en mer begränsad färgpalett och högre initialkostnad.

Hur ser strukturen ut för en komplett produktionslinje för guldanodisering?

En komplett guld-anodiseringslinje är en välorganiserad sekvens. Varje station förbereder delen för nästa kritiska steg. Tänk på det som en dominoeffekt. Om ett steg misslyckas, äventyras hela ytbehandlingen.

Processflödet är logiskt och kompromisslöst. På PTSMAKE följer vi en strikt sekvens i flera steg. Detta garanterar konsekventa resultat av hög kvalitet för varje komponent.

Tankarnas kärnsekvens

Här är en typisk layout för produktionslinjens tankar.

| Steg nummer | Tank / Station | Syfte |

|---|---|---|

| 1 | Alkalisk rengöring | Avlägsnar olja och fett |

| 2 | Skölj | Avlägsnar rengöringsmedel |

| 3 | Etsning (kaustisk) | Skapar en jämn matt yta |

| 4 | Skölj | Avlägsnar etsningslösning |

| 5 | Desmut | Avlägsnar legeringsrester |

| 6 | Skölj | Förbereder för anodisering |

| 7 | Anodisering | Bildar oxidskiktet |

| 8 | Skölj | Tar bort syrarester |

| 9 | Färgning (guld) | Färgar delen |

| 10 | Skölj | Tar bort överflödigt färgämne |

| 11 | Tätning | Stänger de anodiska porerna |

| 12 | Sista sköljningen | Slutstädning |

Detta strukturerade flöde är avgörande för ett felfritt resultat.

Sekvensen är inte bara en tradition, utan har sina rötter i ytkemi. Varje steg förbereder noggrant aluminiumsubstratet för nästa steg. Om man till exempel hoppar över en sköljning leder det till föroreningar. Detta kallas "drag-out", där kemikalier från en tank förstör nästa.

Varför varje steg inte är förhandlingsbart

Dålig förbehandling är ett vanligt fel. Om rengöringen är ofullständig blir etsningen ojämn. Detta resulterar i ett fläckigt utseende efter anodiseringen. På samma sätt lämnar otillräcklig avsmutsning kvar rester som kan orsaka fläckar eller missfärgning. Integriteten hos den slutliga guldbeläggningen beror helt på denna disciplinerade process.

Detta gäller särskilt för att uppnå specifika färger. För hållbara guldtoner används en process som kallas Elektrolytisk färgning7 används ofta. Denna metod avsätter metallsalter i porerna i det anodiska skiktet, vilket skapar en mycket ljusbeständig yta. För att fungera korrekt krävs en exceptionellt ren och väl förberedd yta.

Sköljningens avgörande roll

Sköljning kan verka oviktigt, men det är avgörande. Vi har sett projekt från andra leverantörer misslyckas enbart på grund av dålig sköljning. Det förhindrar korskontaminering mellan mycket reaktiva kemiska bad.

| Hoppa över steg | Potentiella konsekvenser |

|---|---|

| Rengöring | Ojämn etsning, dålig anodiseringsvidhäftning |

| Desmut | Mörka fläckar, ränder, missfärgning |

| Sköljning | Kemisk förorening, fläckig yta |

| Tätning | Dålig korrosionsbeständighet, blekning av färger |

Varje tank har ett syfte. Genom att följa sekvensen säkerställs att det anodiska skiktet är rent, enhetligt och redo för en perfekt guldfinish.

Gulanodiseringslinjen är en precis, sekventiell process. Varje tank, inklusive varje sköljsteg, är avgörande för att skapa en hållbar och visuellt perfekt beläggning. Att hoppa över steg försämrar oundvikligen den slutliga kvaliteten, vilket leder till kostsamma omarbetningar och förseningar.

Hur uppnås olika nyanser av guld (14k, 18k, roséguld)?

Att uppnå den perfekta guldnyansen är inte en fråga om tur, utan en kontrollerad vetenskap. Processen bygger på precis manipulation av flera viktiga variabler. Tänk på det som ett recept.

Vi måste noggrant hantera varje steg. Detta säkerställer att den slutliga färgen matchar kundens exakta specifikationer.

Viktiga kontrollfaktorer

De viktigaste faktorerna som vi justerar är färgämnet, nedsänkningstiden och badförhållandena. Var och en av dessa spelar en särskild roll.

| Kontrollfaktor | Inverkan på slutlig färg |

|---|---|

| Färgblandning | Bestämmer färgtonen (t.ex. gul kontra rosa) |

| Koncentration | Påverkar färgens mättnad och djup |

| Nedsänkningstid | Kontrollerar hur mycket färgämne som absorberas |

| Badförhållanden | pH och temperatur påverkar färgämnets upptagningshastighet |

Att behärska dessa element är avgörande för att uppnå jämna resultat.

Att uppnå en specifik guldnyans genom anodisering är en noggrann process. Det är mycket mer än att bara doppa en del i ett färgämne. På PTSMAKE betraktar vi det som en central del av precisionstekniken.

Blanda färgämnen för nyanskontroll

För att skapa en roséguldfinish använder vi inte en enda "roséguldfärg". Istället skapar vi en specialblandning. Vi börjar med en gul guldbas och tillsätter exakta mängder röd färg tills vi når önskad nyans. Det är en känslig balans.

Justering för färgdjup

Färgens intensitet styrs av två faktorer. Färgämnets koncentration och nedsänkningstiden samverkar. En högre koncentration eller en längre nedsänkningstid ger en djupare, mer mättad färg. På så sätt får vi både en ljus 14k-nyans och en djup 18k-nyans.

Färgbadets roll

Kemin i elektrolytbad8 är avgörande. Även små förändringar i pH-värde eller temperatur kan dramatiskt förändra den slutliga nyansen. Vi håller våra färgbad inom extremt snäva toleranser för att garantera färgkonsistens under hela produktionsprocessen. Denna kontroll är grundläggande för högkvalitativ guldanodisering.

| Variabel | Justering | Resultateffekt |

|---|---|---|

| Temperatur | Ökning | Snabbare färgabsorption, potentiellt mörkare nyans |

| pH-nivå | Alter | Förändrar färgämnets löslighet och upptagningshastighet |

| Tid | Förläng | Djupare färgmättnad |

| Koncentration | Ökning | Mer intensiv, mindre transparent färg |

Genom att kontrollera dessa faktorer kan vi leverera repeterbara ytbehandlingar av hög kvalitet som uppfyller exakta designkrav varje gång.

För att bemästra guldanodisering krävs noggrann kontroll över färgblandningar, koncentration, nedsänkningstid och badkemi. Detta vetenskapliga tillvägagångssätt säkerställer att vi konsekvent kan återskapa alla önskade nyanser, från ljust 14 karat till rikt roséguld, och varje gång uppfylla kundens exakta specifikationer.

Hur tillämpas specifikationer som MIL-A-8625 på guldanodisering?

MIL-A-8625 är en viktig militär specifikation. Den fastställer standarden för anodiska beläggningar på aluminium. När vi talar om guldanodisering avser vi vanligtvis typ II, klass 2.

Typ II avser anodisering med svavelsyra. Klass 2 innebär att beläggningen är färgad. Specifikationen anger inte "guld" som en färg. Men den anger de regler som alla färger, inklusive guld, måste följa.

Viktiga krav enligt MIL-A-8625

Denna specifikation säkerställer att ytbehandlingen är mer än bara kosmetisk. Den styr prestandan. På PTSMAKE betraktar vi den som en kvalitetsstandard.

| Krav | Fokus för guldanodisering |

|---|---|

| Filmens tjocklek | Hållbarhet och färgdjup |

| Motståndskraft mot korrosion | Långvarigt skydd av underlaget |

| Färglikformighet | Enhetligt utseende i hela partiet |

Att uppfylla dessa standarder är ett måste för tillämpningar inom rymd-, försvars- och medicinindustrin.

Att förstå MIL-A-8625 är nyckeln till framgångsrika guld-anodiseringsprojekt. Denna specifikation är inte bara en riktlinje, utan en strikt uppsättning prestandakriterier. Den säkerställer att slutprodukten blir både vacker och robust.

Nedbrytning av typ II, klass 2 för guld

Specifikationen anger exakt vad som ska mätas. Detta inkluderar beläggningens vikt, tjocklek och korrosionsbeständighet. Det är en omfattande kvalitetskontroll.

Filmtjocklekens nyanser

För typ II är tjockleken avgörande. Den varierar vanligtvis mellan 0,0003 och 0,0007 tum. Detta tunna skikt ger hårdhet och slitstyrka. Färgämnet för guldanodisering absorberas i detta porösa skikt innan det förseglas. En jämn tjocklek garanterar en enhetlig färg.

Prestandatestning

Korrosionsbeständigheten testas med hjälp av ett saltspraytest (ASTM B117). Delen måste klara 336 timmar utan att visa tecken på korrosion. Beläggningen måste också ha god ljusäkthet9, så att guldfärgen inte bleknar när den utsätts för UV-ljus. I tidigare projekt har vi funnit att färgämnets kvalitet är avgörande här.

| Testparameter | MIL-A-8625 Krav (typiskt) | Konsekvenser för guldfinish |

|---|---|---|

| Saltspray (ASTM B117) | Minst 336 timmar | Det anodiska skiktet måste skydda aluminiumet fullständigt. |

| Beläggningsvikt | Varierar beroende på legering | Påverkar korrosionsbeständighet och färgupptagning. |

| Färgmatchning | Matcha godkänt prov | Kräver noggrann processkontroll för att uppnå jämn kvalitet. |

I slutändan garanterar specifikationen att en guldanodiserad del är tillförlitlig för sin avsedda miljö. Det är ett kvalitetslöfte som vi tar på största allvar.

MIL-A-8625 ger en tydlig ram för guldanodisering. Den säkerställer att ytbehandlingen uppfyller strikta kriterier för tjocklek, korrosionsbeständighet och färgstabilitet. Detta garanterar en högpresterande komponent, inte bara en dekorativ sådan, vilket är vårt fokus på PTSMAKE.

Hur utvecklar man ett processblad för en specifik guldfärg?

Att skapa en repeterbar guldfärg är ingen magi. Det är vetenskap. Vi kallar det för "receptet" eller processbladet. Detta dokument är den enda källan till sanningen.

Det säkerställer att alla delar ser identiska ut. Från den första prototypen till den tiotusende enheten. Detta blad registrerar alla kritiska parametrar. Det garanterar konsistens för varje enskild batch.

Hos PTSMAKE är detta ett steg som inte kan förhandlas bort. Det eliminerar gissningar och säkerställer kvalitet.

Ett omfattande processblad är din plan för framgång. Det beskriver varje steg i detalj. Om ens en variabel saknas kan det leda till färgvariationer.

Kärnmaterial och förberedelse

Ange först den exakta aluminiumlegeringen. Olika legeringar, till exempel 6061 jämfört med 7075, reagerar olika. Detta påverkar den slutliga färgen. Etsningstid och kemisk koncentration är också avgörande. De förbereder ytan för anodisering.

Anodiserings- och färgningsparametrar

Det är här färgen verkligen föds. Vi registrerar anodiseringsinställningar som spänning, strömtäthet och tid. Sedan kommer färgningsfasen. Här är varje detalj viktig.

Vi dokumenterar det specifika färgämnets namn och dess koncentration. Tid, temperatur och pH-värde för färgbadet registreras också. Även faktorer som badkarets omrörning10 är kända för sin perfekta enhetlighet.

Här är ett förenklat exempel på hur en processbladsektion kan se ut.

| Parameter | Specifikation | Anteckningar |

|---|---|---|

| Legeringstyp | Aluminium 6061-T6 | Kundspecifik |

| Etsningstid | 90 sekunder | Frätande etsningslösning |

| Anodiseringsspänning | 15 V | +/- 0,5 V tolerans |

| Färgämnesnamn | Guld S-3 | Varumärke/leverantörens namn |

| Färgtemperatur | 60°C | Håll inom 1 °C |

| Färgämnets pH-värde | 5.5 | Kontrollera varje timme |

| Förseglingsmetod | Medeltemperatur nickelacetat | Säkerställer hållbarhet |

Slutlig försegling

Det sista steget är tätning. Den metod som används, vare sig det är varmvatten eller kemisk tätning, låser in färgen. Det förbättrar också hållbarheten. Detta måste vara konsekvent för alla delar.

Ett detaljerat processblad är grunden för repeterbar guldanodisering. Det förvandlar en konst till en precis, kontrollerbara vetenskap, som säkerställer att varje del uppfyller exakta specifikationer och kvalitetsstandarder.

Hur uppnår man en jämn guldfinish på komplexa geometrier?

Att uppnå en jämn guldfinish på komplexa delar är en verklig prövning av skicklighet. Den största utmaningen kommer från detaljer som djupa hål eller skyddade områden.

Dessa geometrier hindrar ofta ett jämnt strömflöde. De begränsar också tillgången för färgämnet under guldanodiseringsprocessen.

Detta resulterar i ett ojämnt eller blekt utseende. Det försämrar både utseendet och den skyddande kvaliteten på ytbehandlingen. Låt oss undersöka hur vi kan lösa detta.

Vanliga geometriska utmaningar

| Funktion | Primär utmaning | Resultat av bristfällig process |

|---|---|---|

| Djupa borrhål | Dålig strömgenomträngning | Lättare eller ingen anodisering inuti |

| Skyddade områden | Blockerad lösningsflöde | Ojämn färgfördelning |

| Vassa invändiga hörn | Hög strömtäthet | Brännande eller tjockare beläggning |

Övervinna skärmade områden med avancerade tekniker

För att lösa problemet med ojämna ytfinisher på komplexa detaljer krävs mer än en standardmetod. Vi kan inte bara doppa detaljen och hoppas på det bästa. Framgången ligger i att kontrollera strömmen och lösningens flöde.

För djupa hål eller inre håligheter, Faradays bur-effekt11 är ett stort hinder. De yttre ytorna skyddar i princip de inre områdena från det elektriska fältet. För att motverka detta använder vi ofta hjälpkathoder. Dessa är kompletterande elektroder som placeras strategiskt inuti eller nära den skärmade delen. De skapar en mer direkt väg för strömmen, vilket främjar en jämn anodisk filmtillväxt där det behövs mest.

Den avgörande rollen som specialanpassade armaturer spelar

Anpassade ställningar är lika viktiga. I tidigare projekt på PTSMAKE har vi upptäckt att det är avgörande hur en del hålls fast i tanken. En specialdesignad ställning eller fixtur kan orientera komponenten så att skärmade områden minimeras och ett optimalt flöde av anodiseringslösningen säkerställs.

| Metod | Orienteringkontroll | Samstämmighet | Lämplighet för komplexitet |

|---|---|---|---|

| Standardställ | Dålig | Låg | Låg |

| Anpassade ställningar | Utmärkt | Hög | Hög |

Justering av anodiseringsparametrar

Slutligen finjusterar vi processparametrarna. Baserat på våra tester kan en liten ökning av spänningen eller en förlängning av nedsänkningstiden bidra till att processen når svåråtkomliga områden. Justering av badets temperatur och färgkoncentrationen bidrar också till att färgen absorberas jämnt över hela delen.

En enhetlig guldfinish på komplexa geometrier är inte bara en fråga om ett enda knep. Det är kombinationen av avancerade verktyg som hjälpkathoder, anpassade rack och precisionsstyrning av processen som ger ett felfritt, jämnt resultat som uppfyller specifikationerna.

Hur skapar man ett system för repeterbar färgmatchning mellan olika batcher?

Ett robust kvalitetssystem är ett måste. Det är grunden för repeterbar färgmatchning. Detta gäller särskilt för känsliga ytbehandlingar.

Kontrollpanelernas roll

I varje batch inkluderar vi kontrollpaneler. Dessa är standardprover. De fungerar som vår visuella och instrumentella baslinje.

Detta säkerställer att varje körning jämförs med samma huvudstandard.

Objektiva färgdata

Vi förlitar oss på data, inte bara våra ögon. En spektrofotometer ger objektiva färgdata. Detta eliminerar gissningar från ekvationen.

För ytbehandlingar som guldanodisering är detta avgörande.

Snäva processfönster

Slutligen fastställer vi strikta operativa tidsramar. Varje parameter kontrolleras noggrant.

| Parameter | Kontrollgräns | Syfte |

|---|---|---|

| Temperatur | ±1°C | Påverkar färgämnesupptaget |

| Tid | ±5 sekunder | Kontrollerar färgdjupet |

| Spänning | ±0.5V | Påverkan på oxidskiktet |

Denna systematiska metod garanterar konsekvens. Den förvandlar färgmatchning från en konst till en vetenskap.

Att bygga upp detta system kräver disciplin. Det räcker inte med att bara ha verktygen. Du måste integrera dem i ditt arbetsflöde.

Utöver visuell inspektion

Att förlita sig enbart på det mänskliga ögat är ett vanligt misstag. Belysningsförhållandena förändras. Operatörens trötthet är påtaglig. Detta leder till inkonsekventa resultat.

Det är därför objektiva data är överlägsna. Vi använder en spektrofotometer12 för att fånga Lab*-värden. Dessa siffror ljuger inte. De ger ett exakt färgfingeravtryck.

Förstå Lab*-värden

- **L***: Ljushet (0=svart, 100=vit)

- **a***: Rött/grönt värde

- **b***: Gult/blått värde

Dessa data gör det möjligt för oss att fastställa exakta toleranser. Till exempel måste en sats guldanodiserade delar ligga inom ett mycket litet ∆E-värde (delta E).

Kraften i processkontroll

Snäva driftsfönster är ditt bästa skydd. De förhindrar färgförskjutning innan den uppstår. Alla variabler, från kemisk koncentration till sköljtid, övervakas.

På PTSMAKE dokumenterar vi varje steg. Detta skapar en detaljerad processhistorik. Om en sats inte blir bra kan vi fastställa den exakta orsaken. Denna kontinuerliga återkopplingsloop driver förbättringar och säkerställer tillförlitlighet för våra kunder.

| Processens steg | Nyckelvariabel | Vår kontrollmetod |

|---|---|---|

| Anodisering | Nuvarande densitet | Automatiserad likriktare |

| Färgning | pH-nivå | Kontinuerlig övervakning |

| Tätning | Vattenrenhet | Regelbunden testning |

Denna nivå av kontroll är avgörande. Det är skillnaden mellan att hoppas på en matchning och att skapa en.

Ett framgångsrikt färgmatchningssystem kombinerar tre viktiga element. Använd fysiska kontrollpaneler som utgångspunkt. Använd spektrofotometrar för objektiva data. Och tillämpa strikta, dokumenterade processfönster. Detta förvandlar färgmatchning till en repeterbar, vetenskaplig process.

Hur kan man skapa nya guldfinisher som går utöver standardfärgerna?

Verklig innovation inom guldfinish innebär att gå bortom färgkartan. Vi måste gå från enkel applicering till aktivt skapande. Det handlar om att skapa unika visuella och taktila upplevelser.

Detta kräver ett nytt sätt att tänka. Hur kan vi kombinera processer för att uppnå något nytt?

Skapa dynamiska färgeffekter

Istället för en enfärgad färg kan du överväga att använda färgövergångar. Tekniker som flerstegsfärgning kan skapa vackra ombré- eller tvåfärgade effekter på en enda del.

Introduktion av nya texturer

Känslan av en del är lika viktig som dess utseende. Genom att kombinera olika ytbehandlingar före guld-anodiseringsprocessen öppnas oändliga möjligheter för textur.

| Teknik | Standardmetod | Innovativt tillvägagångssätt |

|---|---|---|

| Färgläggning | Enstegsfärgning | Flerstegs ombre eller tvåfärgad färgning |

| Textur | Enhetlig blästring eller polering | Kombination av maskerad blästring och polering |

Låt oss gå igenom hur man uppnår dessa avancerade ytbehandlingar. Det handlar om lagertekniker för att skapa djup och karaktär i slutprodukten. På PTSMAKE älskar vi att utforska dessa kombinationer tillsammans med våra kunder.

Flerstegsfärgning för visuell djup

Att skapa en ombre-effekt är en känslig process. Det innebär att man måste kontrollera nedsänkningstiden eller färgkoncentrationen över hela ytan. Detta skapar en mjuk övergång från ljus till mörk guldfärg.

För en skarp tvåfärgad finish är maskering avgörande. Vi kan skydda en del av delen medan vi färgar den andra. Detta ger dig skarpa linjer och tydliga färgzoner. Detta är perfekt för varumärkesprofilering eller för att skapa visuella accenter.

Kombinera ytbehandlingar

Det är här den verkliga kreativiteten börjar. Innan guldanodiseringen kan vi bearbeta ytan på delen. Det underliggande Substratets topografi13 har en enorm inverkan på det slutliga utseendet.

Vi kan till exempel blästra en del för att få en mjuk, matt yta. Eller så kan vi använda blank doppning för att få en högreflekterande, spegelliknande yta.

Men vad händer om vi kombinerar dem? Tänk dig att du maskerar en logotyp, blästrar bakgrunden och sedan doppar hela delen i en ljus färg. Resultatet blir en del med både matt och glansig textur, en helt unik ytbehandling.

| Förbehandling Kombination | Resulterande guldfinish | Bäst för |

|---|---|---|

| Maskering + pärlblästring | Matt bakgrund med polerade accenter | Kontrastrika varumärken, dekorativa mönster |

| Partiell polering + kulblästring | Dubbel textur (slät och matt) | Förbättrar greppet och skapar en unik taktil känsla |

| Ljus doppning + laseretsning | Reflekterande yta med exakta markeringar | Intrikata mönster, avancerad elektronik |

Innovation går bortom färg. Genom att kombinera avancerad färgning och ytbehandlingar med flera texturer kan du skapa helt unika guldfinishar som får dina produkter att sticka ut.

Samarbeta med PTSMAKE för förstklassiga lösningar för guldanodisering

Är du redo att uppnå felfri, jämn guldanodisering för dina kritiska delar? Kontakta PTSMAKE idag för expertrådgivning och en snabb, konkurrenskraftig offert. Utnyttja vår expertis inom precisions tillverkning och förverkliga ditt nästa projekt – pålitligt, i tid och enligt högsta standard!

Förstå vetenskapen bakom denna viktiga ytbehandling för metallkomponenter. ↩

Upptäck hur porositet påverkar färgkonsistensen och hållbarheten hos din anodiserade yta. ↩

Lär dig hur denna elektriska parameter kontrolleras noggrant för att uppnå önskat resultat. ↩

Lär dig hur detta accelererade korrosionstest förutsäger en ytbehandlings långsiktiga hållbarhet. ↩

Upptäck hur denna egenskap påverkar det långsiktiga utseendet och livslängden på dina färdiga detaljer. ↩

Förstå hur denna egenskap mäts och varför den är avgörande för din produkts livslängd. ↩

Upptäck hur metallsalter skapar stabila, blekningsbeständiga färger i anodiserade beläggningar. ↩

Läs mer om den kemiska sammansättningen och dess avgörande inverkan på anodiseringsprocessen. ↩

Lär dig hur färgkvaliteten testas för att säkerställa att färgen på din del inte bleknar. ↩

Förstå hur kontroll av färgbadets rörelse förhindrar ränder och säkerställer en jämn färg. ↩

Förstå hur detta elektriska fenomen påverkar beläggningens konsistens och hur vi övervinner det. ↩

Upptäck hur detta instrument tillhandahåller exakta, numeriska färgdata, vilket eliminerar subjektiva visuella bedömningar vid kvalitetskontroll. ↩

Se hur ytstrukturer på mikronivå påverkar det slutliga anodiserade utseendet och känslan. ↩