Du har säkert upplevt frustrationen av överhettad elektronik trots att du installerat vad som verkade vara lämpliga kylningslösningar. Problemet ligger ofta i att man väljer fel kylflänsmaterial eller design, vilket leder till termisk strypning, minskad livslängd för komponenterna och systemfel.

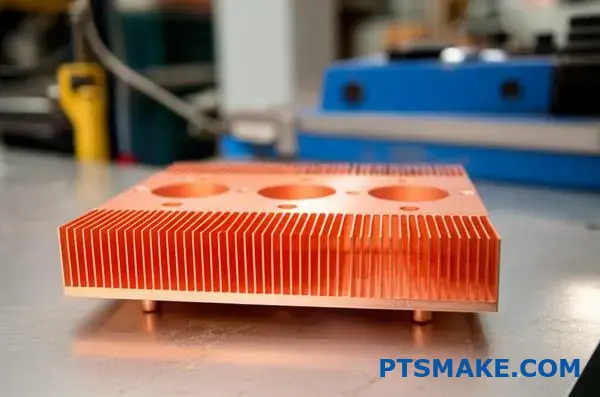

Kylflänsar i koppar har en överlägsen värmeledningsförmåga (~400 W/m-K) jämfört med aluminiumalternativ, vilket möjliggör snabb värmespridning och effektiv värmehantering för högeffektsapplikationer som processorer, kraftelektronik och LED-system.

Efter att ha arbetat med lösningar för termisk hantering på PTSMAKE har jag sammanställt den här omfattande guiden för att hjälpa dig att förstå kylflänsar i koppar från första principer till praktisk implementering. Den här guiden täcker allt från grundläggande materialvetenskap till verkliga fallstudier som hjälper dig att fatta välgrundade beslut för din nästa termiska utmaning.

Varför är koppars värmeledningsförmåga avgörande för kylflänsens prestanda?

Koppar har en värmeledningsförmåga på cirka 400 W/m-K. Detta värde är betydligt högre än många alternativa material som används i tillverkningen. Det är inte bara en specifikation på ett datablad; det definierar termisk kapacitet.

I våra testresultat på PTSMAKE fann vi att denna egenskap är den främsta drivkraften för effektiv värmeavledning. Den avgör hur effektivt en kylfläns i koppar kan evakuera värmeenergi från högeffektskomponenter.

| Material | Termisk konduktivitet (W/m-K) | Relativ prestanda |

|---|---|---|

| Koppar | ~400 | Hög |

| Aluminium (6061) | ~167 | Medium |

| Rostfritt stål | ~16 | Låg |

När det handlar om moderna processorer är varje grad viktig. Den höga ledningsförmågan gör att värmen inte stannar kvar i närheten av den känsliga processorn.

noll

Att övervinna hindret för att sprida motstånd

Det verkliga värdet av koppar ligger i dess förmåga att minska spridningsmotståndet. En värmekälla, t.ex. en CPU, är ofta mycket mindre än kylflänsens bas.

Om basmaterialet har dålig ledningsförmåga koncentreras värmen direkt under chipet. Detta skapar en "hot spot" medan kylflänsens kanter förblir svala.

I tidigare projekt på PTSMAKE har vi observerat att koppar minimerar detta delta. Den tvingar värmen att snabbt röra sig utåt till basens kanter.

Analogin med motorvägen

För att förstå detta kan du visualisera ett motorvägssystem under rusningstid. Aluminium fungerar som en väg med trafikljus; bilarna (värmen) rör på sig, men det uppstår friktion och fördröjning.

Koppar fungerar som en bred, öppen motorväg. Värmeenergin flödar utan begränsning och når målet direkt. Denna höga termisk diffusivitet1 är avgörande för transienta belastningar.

| Funktion | Aluminiumbas | Kopparbas |

|---|---|---|

| Värmedistribution | Lokaliserad nära källan | Enhetlig över hela basen |

| Utnyttjande av finländare | Yttre fenor förblir svala | Alla fenor deltar lika mycket |

Maximering av Fin Efficiency

Eftersom värmen snabbt når basens yttersta delar blir de yttre fenorna aktiva deltagare i kylningen.

I aluminiumkonstruktioner gör de yttre flänsarna ofta väldigt lite eftersom värmen aldrig når dem på ett effektivt sätt.

Genom att använda koppar säkerställer vi att kylflänsens hela yta bidrar till konvektionen, vilket maximerar den totala kylningspotentialen.

Sammanfattning

Kopparens exceptionella ledningsförmåga är nyckeln till att övervinna spridningsmotståndet. Det gör att värmen kan fördelas jämnt över basen, vilket säkerställer att varje fena på en kylfläns i koppar utnyttjas på ett effektivt sätt. Detta skapar ett mer effektivt värmesystem jämfört med aluminium.

3. Hur påverkar kopparns renhet (t.ex. C11000) den termiska prestandan?

I vårt arbete på PTSMAKE ser vi ofta att ingenjörer anger "koppar" utan att definiera graden. Detta förbiseende kan begränsa dina termiska resultat.

Renheten mäts mot den internationella standarden för glödgad koppar (IACS). Högre procentandelar innebär bättre ledningsförmåga.

För en högpresterande kylfläns i koppar, är det avgörande att välja rätt kvalitet.

Här är en snabb jämförelse av de vanligaste kvaliteterna vi bearbetar:

| Betyg | Vanligt namn | Renhet | IACS % |

|---|---|---|---|

| C10100 | Syrefri elektronisk utrustning (OFE) | 99.99% | 101% |

| C11000 | Elektrolytisk hårdpitch (ETP) | 99.90% | 100% |

C10100 ger något bättre prestanda tack vare lägre syrehalt. C11000 är dock industristandard för de flesta allmänna tillämpningar.

När vi bearbetar en kylfläns i koppar, är det den interna strukturen som avgör prestandan. Tänk på koppargallret som en motorväg.

Elektroner överför värme längs denna motorväg. I ren koppar som C10100 flyter trafiken smidigt.

Men syre eller andra spårämnen i C11000 fungerar som vägspärrar. Dessa orenheter sprider elektronerna.

Denna störning hindrar flödet och ökar det termiska motståndet.

Detta fenomen beskrivs ofta med Matthiessens regel2, där det förklaras hur föroreningar bidrar till den totala resistiviteten.

Även en liten mängd syre stör gitterstrukturen.

I våra interna jämförelser på PTSMAKE noterade vi tydliga skillnader i materialegenskaper.

| Fastighet | C10100 (OFE) | C11000 (ETP) |

|---|---|---|

| Syrehalt | ~0.0005% | ~0.04% |

| Termisk konduktivitet | ~391 W/m-K | ~388 W/m-K |

| Risk för väteförsprödning | Låg | Hög |

Även om skillnaden i konduktivitet verkar liten har den betydelse i applikationer med hög flödestäthet.

Föroreningar förvirrar värmeöverföringen. Detta resulterar i högre korsningstemperaturer för din enhet.

Valet mellan C10100 och C11000 beror på dina specifika termiska krav. Medan C11000 är tillräckligt för standardkylflänsar, ger C10100 nödvändig effektivitet för känslig elektronik. Renheten säkerställer att gitterstrukturen förblir tydlig för optimal värmeavledning.

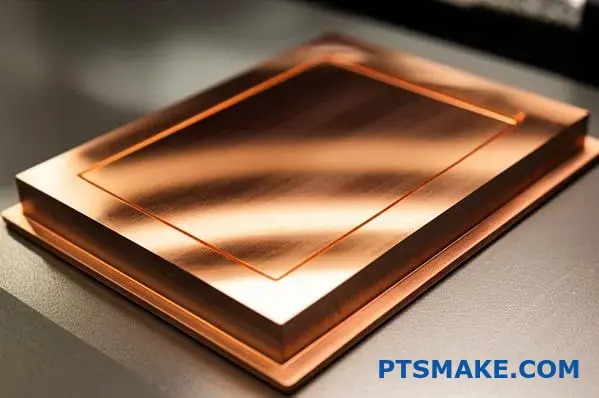

Vad är ytfinhetens och planhetens roll?

När vi monterar en kyllösning är det fysiska gränssnittet mellan värmekällan och underlaget ofta en stor termisk flaskhals. Även om en maskinbearbetad yta ser slät ut för blotta ögat är den i själva verket full av mikroskopiska oegentligheter.

Dessa ojämnheter skapar små luftfickor mellan komponenten och metallbasen. Tyvärr är luft en exceptionellt dålig värmeledare jämfört med solid metall.

Jämförelse av termisk konduktivitet

| Material | Konduktivitet (W/m-K) | Påverkan på värmeöverföring |

|---|---|---|

| Luft (The Gap) | ~0.026 | Blockerar värmeflödet |

| Termisk pasta | ~1 - 8 | Överbryggar klyftan |

| Kylfläns i koppar | ~385 | Genomförs på ett effektivt sätt |

Vi måste åtgärda dessa luckor för att säkerställa kylfläns i koppar fungerar korrekt. Om ytan är för grov ackumuleras värmen vid källan i stället för att avledas.

Optimera kontakten för maximal effektivitet

För att lösa problemet med luftspalter använder vi oss av precisionstillverkningsprocesser som lappning och polering. Dessa tekniker förbättrar avsevärt både ytfinishen och den totala planheten.

Det primära målet är att maximera den faktiska kontaktytan mellan metall och metall. I våra tidigare projekt på PTSMAKE har vi observerat att överlägsen planhet direkt korrelerar med lägre driftstemperaturer.

Genom att uppnå en planare yta minimerar vi behovet av termiska gränssnittsmaterial (TIM). TIM är visserligen viktiga för att fylla mikroskopiska hålrum, men de har högre värmebeständighet än basmetallen.

Förhållandet mellan planhet och TIM

Helst ska TIM-skiktet vara så tunt som möjligt för att minska värmemotståndet.

| Bearbetningsmetod | Ytans planhet | Erforderlig TIM-tjocklek |

|---|---|---|

| Standardfräsning | Bra | Tjockt lager |

| Precisionsslipning | Bättre | Måttligt lager |

| Läppning / polering | Bästa | Minimalt lager |

Mikroskopisk ytdynamik

När vi förfinar ytfinishen minskar vi i princip höjden på de mikroskopiska asperiteter3 på metallen.

Om dessa toppar förblir för höga förhindrar de kylfläns i koppar från att sitta i jämnhöjd med processorn eller värmekällan.

Genom noggranna tester med våra kunder vet vi att en polerad yta gör att värmen snabbt kan överföras till kylflänsarna. Den här mekaniska precisionen är lika viktig som själva materialvalet.

Sammanfattningsvis är ytfinhet och planhet avgörande för att övervinna termiska flaskhalsar. Mikroskopiska luftspalter fungerar som isolatorer, men precisionslappning minskar dessa hålrum. Detta möjliggör ett tunnare TIM-lager, vilket säkerställer kylfläns i koppar extraherar värme effektivt från källan.

Vilka är de inneboende fysiska begränsningarna för kylflänsar av koppar?

Även om vi värdesätter koppar för dess exceptionella värmeledningsförmåga är det inte en perfekt lösning för alla tillämpningar. Enligt min erfarenhet på PTSMAKE är det två stora fysiska hinder som ofta överraskar ingenjörer under designfasen: vikt och materialkostnad.

Koppar är betydligt tätare än aluminium. Detta ökar den mekaniska påfrestningen på kretskorten och kräver robusta monteringslösningar. Dessutom är priset på råmaterial konsekvent högre, vilket påverkar den slutliga budgeten.

| Begränsning | Beskrivning | Påverkan på design |

|---|---|---|

| Hög densitet | Cirka 8,96 g/cm³, ungefär 3x tyngre än aluminium. | Kräver starkare monteringsdetaljer och strukturellt stöd. |

| Materialkostnad | Marknadspriserna är högre jämfört med aluminiumlegeringar. | Ökar den totala kostnaden för materialförteckningen (BOM). |

Vi måste se längre än bara till själva metallens materialegenskaper. En kylfläns i koppar kan snabbt leda värme från värmekällan till lamellerna. Men att överföra värmen från lamellerna till den omgivande luften är en annan utmaning.

Luft är faktiskt en relativt dålig värmeledare. Om luftflödet är begränsat eller stillastående ackumuleras värmen helt enkelt runt lamellerna. Vi kallar ofta den här situationen för en "prestandaplatå" i passiva konstruktioner.

Oavsett hur mycket koppar du lägger till, dikterar fysiken en gräns. I våra testlaboratorier ser vi att en ökande yta så småningom ger en minskande avkastning. Detta styrs till stor del av konvektiv värmeöverföringskoefficient4.

När luften inte kan transportera bort värmen tillräckligt snabbt blir kylflänsen värmemättad. Det är därför vi ofta föreslår aktiv kylning eller vätskelösningar för applikationer med hög effekttäthet.

| Faktor | Effekt på kylning | Begränsning Källa |

|---|---|---|

| Luftviskositet | Skapar gränsskikt som isolerar lamellerna. | Strömningsdynamik |

| Flödeshastighet | Bestämmer hastigheten för värmeavlägsnande. | Fläktkapacitet / Naturlig konvektion |

| Omgivningstemperatur | Ställer in baslinjetemperaturen delta. | Miljö |

I tidigare projekt har jag sett konstruktioner misslyckas eftersom fokus enbart låg på metallens ledningsförmåga. Vi kan inte bortse från interaktionen med det omgivande luftflödet. Att förstå dessa gränser är avgörande för en framgångsrik precisionstillverkning.

Sammanfattningsvis kan man säga att även om den höga densiteten och kostnaden för en kylfläns i koppar innebär logistiska utmaningar, så är det ofta luftflödesegenskaperna som sätter gränsen för den ultimata prestandan. Vi måste optimera samspelet mellan metallytan och kylmediet för att säkerställa effektiviteten.

Från första början, när är aluminium ett bättre val?

När vi närmar oss värmeteknik från de första principerna blir densiteten en styrande faktor. Medan en kylfläns i koppar erbjuder överlägsen ledningsförmåga, är dess massa ofta oöverkomlig. Enligt vår erfarenhet på PTSMAKE dikterar viktbegränsningar ofta designen innan de termiska gränserna ens har nåtts.

För flyg- och rymdindustrin eller mobil robotteknik påverkar varje gram batteritid och dynamik. Aluminium ger en nödvändig kylningslösning utan de tunga nackdelarna med koppar.

Låt oss jämföra den fysiska påverkan:

| Material | Densitet ($g/cm^3$) | Viktkonsekvens |

|---|---|---|

| Aluminium (6061) | ~2.70 | Idealisk för flygning/rörelse |

| Koppar (C11000) | ~8.96 | Hög (3,3x straffavgift) |

Om din hårdvara måste flyga, röra sig snabbt eller hänga vertikalt är aluminium vanligtvis den logiska vinnaren.

Avtagande avkastning i scenarier med låg belastning

Det är inte alla elektroniska komponenter som kräver maximal värmeavledning. För chip som genererar måttlig värme kan byte till en kylfläns i koppar ger ofta minskande avkastning. Anslutningstemperaturen kan sjunka något, men kostnaden och vikten ökar oproportionerligt mycket.

På PTSMAKE råder vi våra kunder att titta på hela den termiska vägen. Om flaskhalsen är luftflödet eller gränssnittsmaterialet kommer en premiummetall inte att lösa problemet.

Mekaniska påkänningar i racksystem

I stora rackmonterade system skapar tyngdkraften mekaniska utmaningar. Ett tungt kopparblock ger ett betydande vridmoment på kretskortet. Med tiden orsakar detta skevhet på kretskortet eller fel i lödfogarna, särskilt under transportvibrationer.

Aluminium minimerar denna strukturella risk. Det säkerställer att kylanordningen sitter säkert utan att det krävs förstärkta monteringsfästen.

Värmekapacitet och övergående respons

Det finns en nyansskillnad i termodynamiken när det gäller hur material lagrar energi. Aluminium har faktiskt en högre specifik värmekapacitet per vikt jämfört med koppar. Detta påverkar direkt termisk diffusivitet5 av systemet.

För applikationer med korta värmestötar snarare än kontinuerlig belastning är aluminium förvånansvärt effektivt.

Operativ avvägningsmatris

| Begränsning | Fördel aluminium | Begränsning av koppar |

|---|---|---|

| Budget | Kostnadseffektiv skalning | Dyrt råmaterial |

| Vibrationer | Låg tröghet | Hög belastning på fästena |

| Värmetoppar | Hög absorption per kg | Lägre lagring per kg |

| Bearbetbarhet | Snabb produktion | Långsammare, verktygsslitande |

I scenarier med intermittent drift fungerar aluminium som en utmärkt termisk buffert och absorberar energi effektivt per viktenhet.

Att välja mellan aluminium och en kylfläns i koppar handlar inte bara om ledningsförmåga. Aluminium är överlägset i viktkritiska flyg- och rymdtillämpningar och förhindrar mekaniska skador i racksystem. För intermittenta belastningar ger dess överlägsna specifika värme per kilogram dessutom bättre effektivitet utan den höga kostnaden för koppar.

Hur fungerar en kopparbas som värmespridare?

Inom högpresterande elektronik står vi inför en betydande utmaning som kallas värmeflödestäthet. Ett kraftfullt chip genererar enorm energi på en mycket liten yta.

Detta skapar en farlig "hot spot" där temperaturen stiger snabbt. Om vi inte klarar av att hantera denna koncentration går komponenten sönder.

På PTSMAKE visualiserar vi ofta den här termiska utmaningen för våra kunder med hjälp av följande jämförelse.

Värmeflödesdynamik

| Komponent | Yta | Koncentration av värme | Risknivå |

|---|---|---|---|

| Processorn dör | Mycket liten | Extremt hög | Kritisk |

| Kylflänsens bas | Stor | Låg (passiv) | Säker |

Vi måste snabbt flytta energi från den lilla matrisen till ett större område.

Lateral värmeledning

Varför rekommenderar vi specifikt en kylfläns i koppar bas för dessa tillämpningar? Det handlar inte bara om rå kylkraft.

Det handlar om hastigheten på den laterala överföringen.

När värme träffar en kopparbas gör materialets höga ledningsförmåga att energin omedelbart flödar i sidled.

Denna process sprider den intensiva värmen över hela basplattans avtryck.

Analys av spridningseffektivitet

| Materialegenskaper | Beteende hos koppar | Aluminiums beteende | Påverkan på Hot Spot |

|---|---|---|---|

| Konduktivitet | Hög (>390 W/m-K) | Måttlig (~205 W/m-K) | Snabb minskning |

| Lateral spridning | Snabbt och enhetligt | Långsammare och lokaliserad | Eliminerar spikar |

| Termisk massa | Hög | Låg | Buffert mot överspänningar |

Att övervinna motstånd

Enligt vår erfarenhet av komplexa monteringar är användning av kopparbas det bästa sättet att minska Motstånd mot termisk sammandragning6.

Utan denna snabba spridning förblir de yttre lamellerna på en kyllösning kalla och värdelösa.

Kopparbasen fungerar som en termisk motorväg. Den utökar vägen för värme och levererar den jämnt till fenorna.

Detta säkerställer att varje kvadratcentimeter av din kylanordning aktivt arbetar för att avleda energi.

En kopparbas omvandlar effektivt en koncentrerad värmebelastning till ett hanterbart, distribuerat flöde. Genom att snabbt sprida värmen i sidled förhindrar den lokal överhettning och optimerar prestandan hos de anslutna kylflänsarna, vilket säkerställer långsiktig tillförlitlighet för högeffektsenheter.

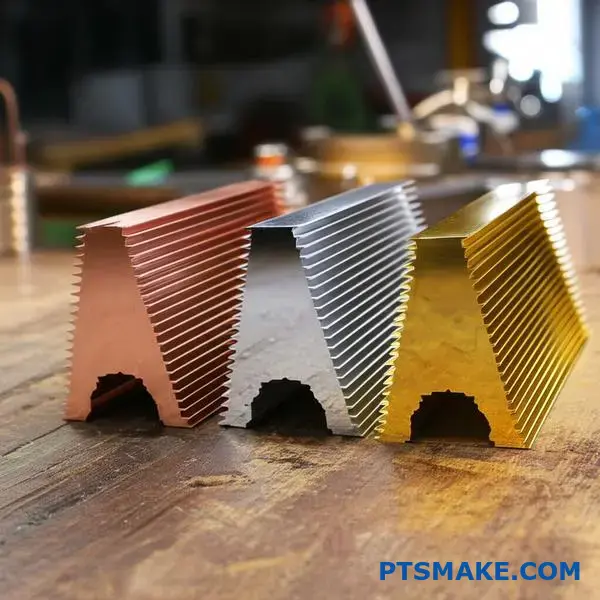

Används kopparlegeringar och vilka är avvägningarna?

Ren koppar ger den bästa termiska prestandan för en anpassad kylfläns i koppar. Det är dock mjukt och gummiaktigt att bearbeta. Ibland spelar mekanisk styrka större roll än bara maximal värmeöverföring.

Enligt vår erfarenhet på PTSMAKE föreslår vi ofta legeringar när hållbarhet är nyckeln. Att lägga till element förbättrar hårdheten men minskar ledningsförmågan. Det är en balansgång mellan struktur och termisk prestanda.

| Material | Termisk konduktivitet | Bearbetbarhet | Hårdhet |

|---|---|---|---|

| Ren koppar (C11000) | Utmärkt | Dålig (gummiliknande) | Låg |

| Tellur Koppar | Bra | Utmärkt | Medium |

| Beryllium Koppar | Rättvist | Bra | Hög |

När du konstruerar en komplex kylfläns i koppar kan du stöta på specifika fysiska begränsningar. Ren koppar (C10100 eller C11000) är standard, men den deformeras lätt under hög belastning.

I tidigare projekt har vi använt Tellurium Copper (C14500) för delar som kräver komplex CNC-bearbetning. Det skapar korta spånor snarare än långa strängar. Detta gör produktionen snabbare och ytfinishen jämnare.

Värmekonduktiviteten sjunker dock med ca 10% till 20% jämfört med ren koppar. Det är en bra avvägning för komplicerade geometrier där precisionen inte är förhandlingsbar.

Sedan finns det berylliumkoppar (BeCu). Detta material är otroligt starkt. Det uppnår sin distinkta hårdhet genom utskiljningshärdning7.

Vi ser ofta BeCu användas i fjäderkontakter eller kontaktdon som också behöver avleda värme. Det tål upprepade fysiska påfrestningar utan att förlora formen.

| Legeringstyp | Primär förmån | Typisk tillämpning | Termisk avvägning |

|---|---|---|---|

| Tellur Koppar | Hög bearbetbarhet | Komplexa munstycken, intrikata fenor | Måttlig förlust |

| Beryllium Koppar | Hög hållfasthet och elasticitet | Fjäderklämmor, strukturella sänken | Betydande förlust |

Baserat på tester med våra kunder är ren koppar fortfarande bäst när det gäller absolut termisk effektivitet. Legeringar löser dock strukturella problem som ren koppar inte kan hantera på egen hand.

Valet av rätt material beror på dina specifika prioriteringar. Ren koppar maximerar värmeöverföringen men saknar mekanisk hållfasthet. Legeringar som tellurium- och berylliumkoppar förbättrar bearbetbarheten och hållbarheten avsevärt. De offrar dock en del värmeledningsförmåga. Vi hjälper våra kunder att hitta den perfekta balansen för just deras applikation.

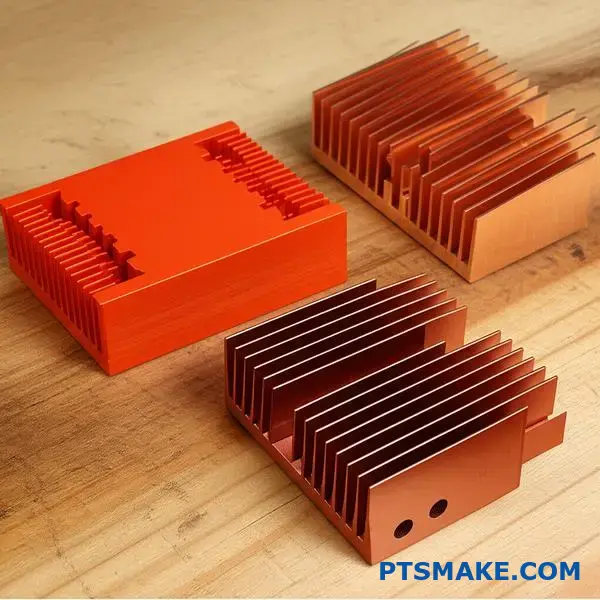

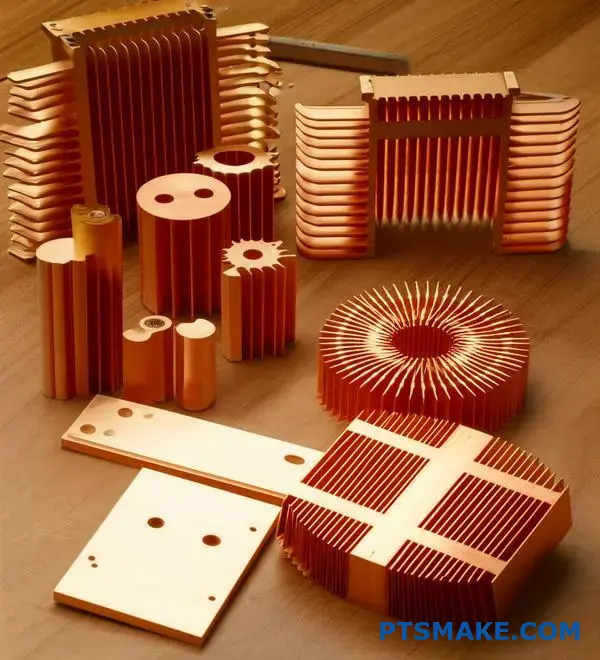

Vilka är de vanligaste tillverkningsprocesserna för kylflänsar i koppar?

Att välja rätt tillverkningsmetod är avgörande för att balansera termisk prestanda och produktionskostnader. På PTSMAKE kategoriserar vi dessa processer baserat på den geometri och volym som krävs.

Vi guidar kunderna genom dessa alternativ för att säkerställa att den slutliga kylflänsen i koppar uppfyller deras specifika designmål. Här är en uppdelning av de primära tekniker vi använder.

| Process | Viktig karaktäristik | Bästa tillämpning |

|---|---|---|

| Skiving | Kontinuerligt material | Lamellpaket med hög densitet |

| Smide | Högtrycksformning | Stiftfenor och massproduktion |

| CNC-bearbetning | Subtraktiv tillverkning | Prototyper och komplexa baser |

| Bonding | Sammanfogad montering | Höga fenor & blandade material |

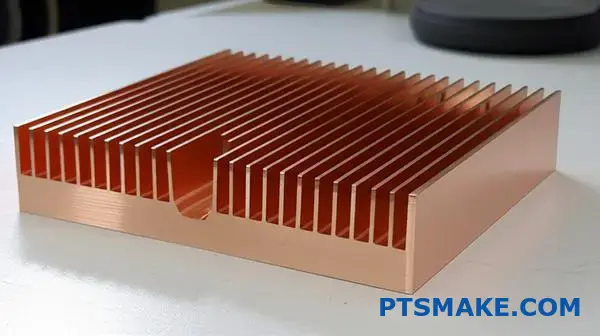

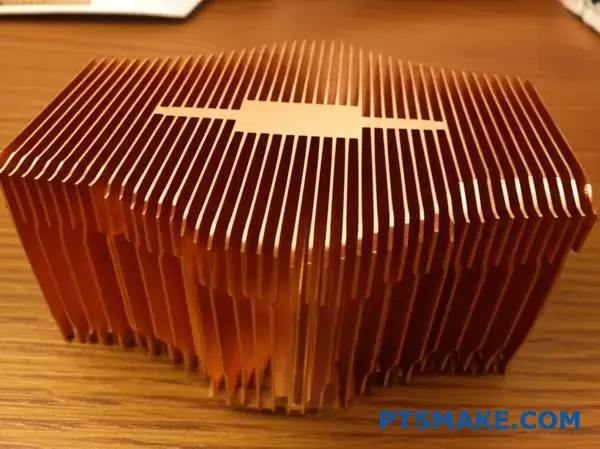

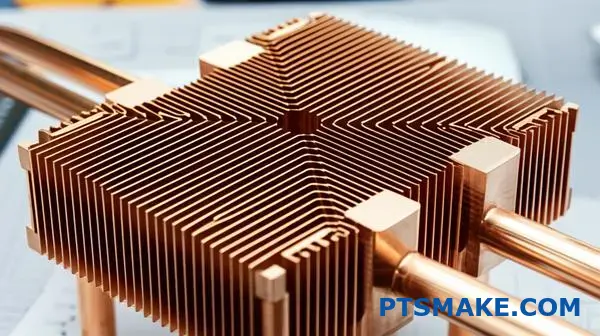

Skiving-processen

Skiving innebär att tunna skikt skärs ut från ett massivt kopparblock för att bilda fenor. Eftersom fenorna sitter kvar på basen finns det inget fogskikt som hindrar värmeöverföringen.

I våra tester överträffar kylflänsar av koppar konsekvent bondade alternativ i applikationer med hög värmeflöde på grund av denna kontinuerliga materialstruktur.

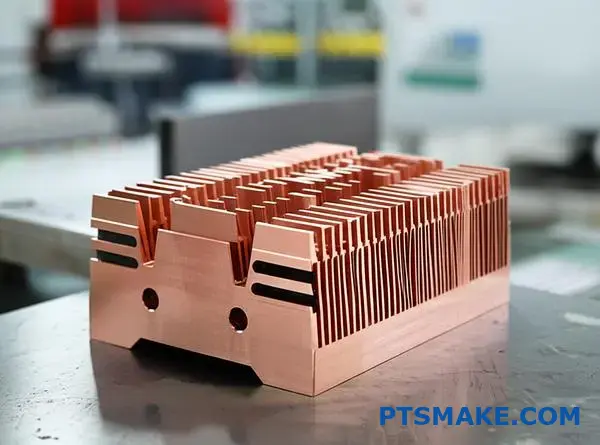

Kallsmide

I denna process används högt tryck för att pressa in koppar i en form. Det skapar delar med utmärkt strukturell integritet. Kopparns kornstruktur förblir i linje, vilket förbättrar värmeledningsförmågan.

Vi föreslår ofta smide för konstruktioner med stiftfenor där luftflödet kommer från flera håll. Det blir mycket kostnadseffektivt när verktyget väl är etablerat.

CNC-bearbetning

CNC-bearbetning ger högsta möjliga precision. På PTSMAKE använder vi den flitigt för prototyptillverkning och lågvolymkörningar där anpassade funktioner behövs.

Det genererar visserligen mer avfall, men möjliggör geometrier som det är svårt att få fram med formar. Det är den bästa metoden för att validera en design före massproduktion.

Limning och hårdlödning

För konstruktioner som kräver mycket höga fenor limmar vi separata fenor på en räfflad bas. Utmaningen här är att minimera gränssnittets termiska motstånd8 vid skarven.

Vid hårdlödning används ett metallfyllnadsmedel för att skapa en stark, ledande länk. Denna metod gör det möjligt för oss att kombinera olika tillverkningstekniker för optimal kylprestanda.

| Funktion | Skiving | Smide | CNC-bearbetning |

|---|---|---|---|

| Materialeffektivitet | Hög | Hög | Låg |

| Installationskostnad | Måttlig | Hög | Låg |

| Flexibilitet i designen | Begränsad | Måttlig | Mycket hög |

Varje tillverkningsprocess skapar en kylfläns av koppar med unika termiska egenskaper. Oavsett om du behöver den höga findensiteten vid skiving, den strukturella styrkan vid smide eller precisionen vid CNC-bearbetning, säkerställer förståelsen av dessa mekaniker att du väljer den mest effektiva lösningen för din hårdvara.

Hur påverkar tillverkningsprocessen prestanda, kostnad och designfrihet?

Att välja rätt produktionsmetod avgör hur framgångsrik din produkt blir. Det handlar inte bara om att forma metall; processen har en direkt inverkan på den termiska effektiviteten och din budget.

På PTSMAKE ser vi ofta hur ett enkelt val förändrar allt. A kylfläns i koppar som tillverkats genom skiving beter sig annorlunda än en som bearbetats från ett massivt block.

Avvägningar mellan prestanda och kostnad

| Process | Fin Densitet | Kostnad för verktyg |

|---|---|---|

| CNC-bearbetning | Medium | Låg |

| Skiving | Hög | Medium |

| Smide | Medium | Hög |

Vi måste balansera dessa faktorer noggrant. Hög prestanda kräver vanligtvis specifika tillverkningstekniker. Låt oss titta på den detaljerade uppdelningen nedan.

Analys av tillverkningsmatrisen

Vi måste se bortom ytan. Den metod som används avgör den strukturella integriteten hos kylflänsen i koppar.

Till exempel ger limmade fenor designfrihet. De introducerar dock en barriär. Denna barriär påverkar värmeöverföringseffektiviteten avsevärt.

Jämförelse av processkapacitet

| Process | Aspect-förhållande | Motstånd mellan bas och hälfena | NRE-kostnad | Enhetskostnad (Vol) |

|---|---|---|---|---|

| Skiving | Hög (>50:1) | Noll (monolitisk) | Måttlig | Måttlig |

| Kallsmide | Låg (<10:1) | Noll (monolitisk) | Hög | Låg |

| CNC-bearbetning | Medium | Noll (monolitisk) | Låg | Hög |

| Bondad fin | Hög | Hög (limmad/lödd) | Låg | Måttlig |

Den dolda effekten av fogar

Processer som skoning eller maskinbearbetning skapar delar från ett enda block. Detta eliminerar effektivt Termisk kontaktresistans9.

I våra tidigare projekt har vi konstaterat att värmeledningsförmågan förbättras med en mätbar marginal om man eliminerar fogarna.

Smide är utmärkt för hög volym. Men det begränsar fenhöjden. Du offrar yta för lägre enhetskostnader.

Maskinbearbetning ger den bästa precisionen. Men den kräver mer tid per enhet. Det är perfekt för prototyper men kostsamt för massproduktion.

På PTSMAKE hjälper vi våra kunder att balansera dessa begränsningar. Vi ser till att designintentionen matchar tillverkningsverkligheten.

Tillverkningsprocesser dikterar begränsningarna för din kylfläns i koppar. Medan skiving och maskinbearbetning erbjuder överlägsen termisk prestanda genom kontinuerligt material, utmärker sig smide i kostnadsminskning för stora volymer. Du måste anpassa dina termiska mål till de specifika egenskaperna hos varje produktionsmetod.

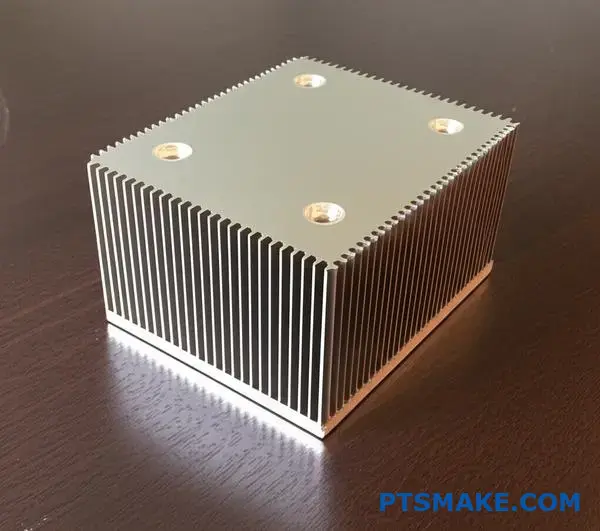

Vilka är de viktigaste strukturella typerna av kylflänsar i koppar?

När du väljer en kylfläns i koppar är det den specifika geometrin hos lamellerna som avgör prestandan. Strukturen avgör hur luften rör sig genom enheten och hur effektivt värmen avleds.

På PTSMAKE kategoriserar vi dessa strukturer i tre primära grupper baserat på deras fysiska utformning.

| Strukturell typ | Primär tillverkningsmetod | Scenario för idealiskt luftflöde |

|---|---|---|

| Plåt Fin | Skiving eller strängpressning | Linjärt, forcerat luftflöde |

| Stiftfinne | Kallsmide eller maskinbearbetning | Luftflöde i flera riktningar |

| Utsvängd fena | Kallsmide | Begränsad vertikal höjd |

Varje typ erbjuder olika fördelar beroende på tillgängligt utrymme och fläktkonfiguration. Låt oss utforska hur dessa geometrier fungerar i praktiska tillämpningar.

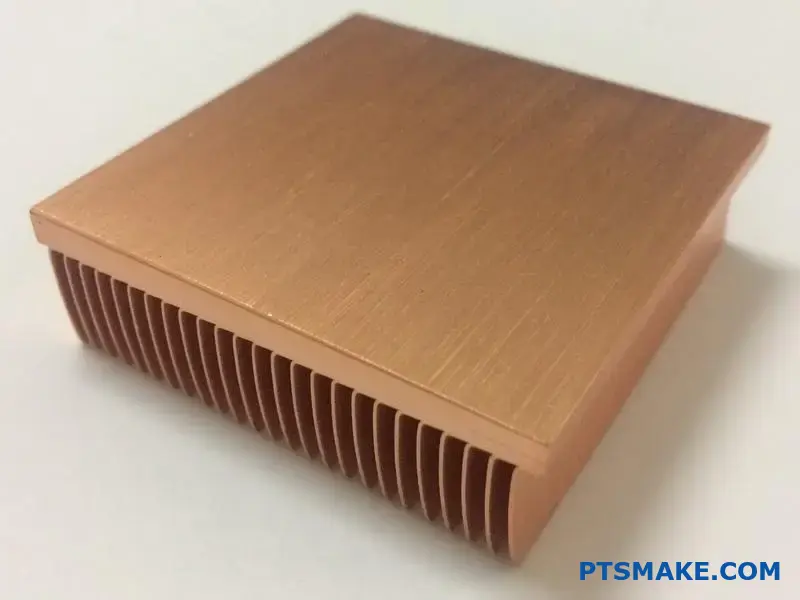

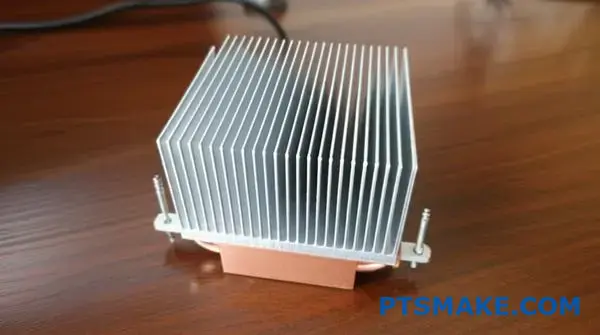

Kylflänsar av koppar med lamellfinna

Dessa är de mest traditionella konstruktionerna vi stöter på. De består av raka, kontinuerliga väggar som löper längs basen.

Vi använder vanligtvis skiving-teknik för att tillverka dessa. Denna metod möjliggör tunnare fenor och en högre densitet jämfört med extrudering.

Luftflödeskarakteristiken är strikt linjär. För att fungera effektivt måste luften passera direkt genom kanalerna. Denna struktur ger lågt hydrauliskt motstånd men kräver ett riktat luftflöde.

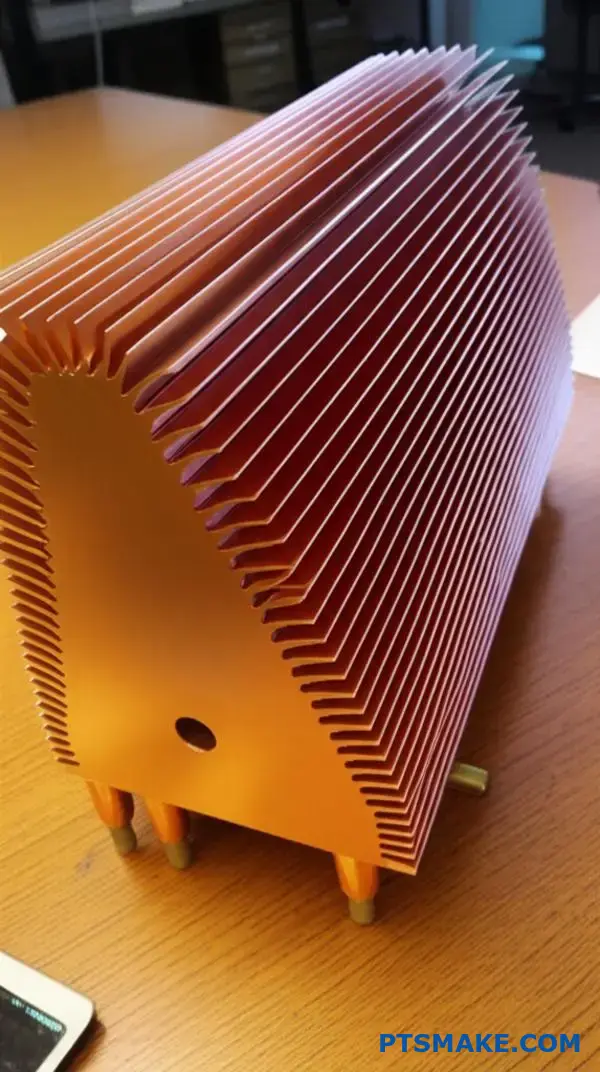

Kylflänsar av koppar med stiftfena

Istället för kontinuerliga väggar använder denna design en rad individuella stift. Dessa stift kan vara cylindriska, kvadratiska eller elliptiska.

Enligt vår erfarenhet av kallsmidesprojekt är stiftlameller utmärkta för miljöer med oförutsägbart luftflöde. Luft kan komma in i anordningen från alla håll.

Detta geometriska arrangemang främjar betydande turbulens10 runt stiften. Detta ökar visserligen tryckfallet, men förbättrar ofta värmeöverföringen i miljöer med låga hastigheter.

| Karaktäristisk | Plåt Fin | Stiftfinne |

|---|---|---|

| Luftflödesväg | Rak kanal | Kapabel till tvärflöde |

| Tryckfall | Låg | Måttlig till hög |

| Tillverkning | Skiving är vanligt | Smide är vanligt |

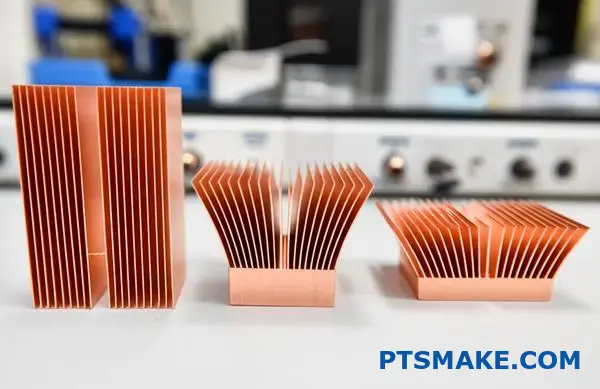

Utsvängd Fin Design

Dessa är en variant av stiftfenan. Stiften spretar utåt när de sträcker sig från basen.

Den här strukturen ökar ytarean på kylflänsens ovansida. Vi rekommenderar den här konstruktionen när det vertikala utrymmet är begränsat, men det finns gott om horisontellt utrymme att utnyttja.

Att välja rätt typ av struktur är avgörande för värmehanteringen. Plattlameller är bäst för linjärt luftflöde, medan stiftlameller ger mångsidighet med luftintag i alla riktningar. Utsvängda fenor löser utrymmesbegränsningar genom att maximera ytarean. Genom att matcha kopparkylflänsens geometri med din luftflödesstrategi säkerställer du optimal kylning.

Hur påverkar lamellgeometrin kylningseffektiviteten?

Lamellgeometrin är hjärtat i värmehanteringen. När vi designar en högpresterande kylfläns i koppar, Vi formar inte bara metall. Vi hanterar luftflödet och värmeavledningsvägarna strikt för att säkerställa tillförlitligheten.

På PTSMAKE fokuserar vi på fyra kritiska dimensioner under designfasen.

Viktiga geometriska parametrar

| Parameter | Funktion | Påverkan på kylning |

|---|---|---|

| Höjd | Ökar den totala ytan | Kan blockera luft i trånga utrymmen |

| Tjocklek | Leder värme uppåt | Lägger till vikt och materialkostnad |

| Pitch | Luftflödeskanalens bredd | Balanserar tryckfall |

| Profil | Optimering av formen | Påverkar skapandet av turbulens |

Rätt parametrar säkerställer att din enhet överlever termisk stress. Det är en känslig balansgång mellan fysisk storlek och aerodynamisk prestanda.

Större yta innebär i allmänhet bättre kylningspotential. Men att bara packa fenorna tätare leder ofta till minskande avkastning.

Fällan för ytarea

Om lamellerna sitter för nära varandra ökar mottrycket avsevärt. Systemfläkten kämpar för att pressa luft genom den täta uppställningen.

I våra testresultat på PTSMAKE fann vi att optimalt avstånd är avgörande. Du behöver tillräckligt med mellanrum för att luften ska kunna röra sig fritt utan att systemet kvävs.

Hantering av luftflödesmotstånd

När luft rör sig över en plan yta tenderar den att fastna. Detta skapar ett stillastående luftlager som isolerar värmen i stället för att avleda den.

Detta fenomen är nära besläktat med hydraulisk diameter11. Den definierar hur effektiv kanalgeometrin är för vätskeflödet.

Störning av flödet

Vi utformar fenprofiler specifikt för att bryta detta isolerande skikt. Genom att använda tandade eller stiftformade fenor skapas nödvändig turbulens.

| Mål för design | Mekanism | Resultat |

|---|---|---|

| Störning | Bryt laminärt flöde | Högre värmeöverföringskoefficient |

| Optimering | Balanserad fin pitch | Lägre fläktljud och fläkthastighet |

Turbulensen blandar sval luft med det heta ytskiktet. Detta förbättrar den termiska verkningsgraden avsevärt jämfört med ett jämnt laminärt flöde som finns i vanliga konstruktioner.

Komplexa geometrier i CNC-bearbetning gör att vi kan maximera denna effekt. Vi säkerställer att kylfläns i koppar fungerar effektivt även under tung termisk belastning.

Att balansera fenornas höjd, tjocklek och lutning är avgörande för optimal termisk prestanda. Vi måste byta ut maximal ytarea mot tillräckligt luftflöde för att förhindra att systemet kvävs. Genom att förstå flödesdynamiken kan vi tillverka effektiva kylfläns i koppar lösningar som upprätthåller tillförlitligheten.

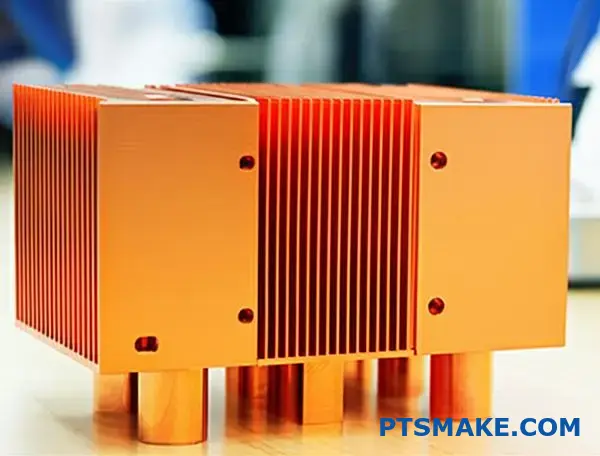

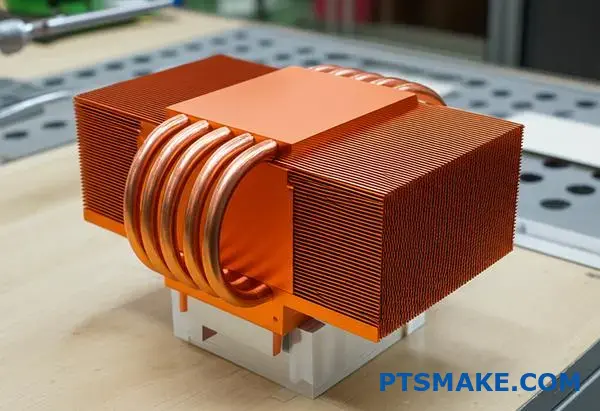

Vad är hybridkylflänsar och vad är deras strukturella syfte?

När vi tar oss an utmaningar med högpresterande kylning ställs vi ofta inför ett materialdilemma. Ren koppar är tung, medan ren aluminium saknar snabb spridningshastighet.

Lösningen ligger i hybridkonstruktioner.

Dessa kylflänsar har vanligtvis en basplatta av koppar som är bunden till aluminiumfenor. Denna struktur utnyttjar styrkorna hos båda metallerna för att optimera värmehanteringen.

Så här delar vi upp rollerna:

| Komponent | Material | Primär funktion |

|---|---|---|

| Basplatta | Koppar | Snabb värmeabsorption och -spridning |

| Kylflänsar | Aluminium | Värmeavledning och viktreducering |

Genom att placera koppar endast där värmeflödet är som störst maximerar vi effektiviteten utan att lägga till onödig volym.

Värmeflödet är som mest intensivt direkt ovanför processorn eller strömkällan.

I våra projekt på PTSMAKE har vi sett att ett massivt aluminiumblock ofta skapar en "hot spot" eftersom det inte kan flytta energi tillräckligt snabbt.

Det är här som kopparbasen utmärker sig.

Den drar snabbt bort värme från källan och sprider den i sidled över ett större område.

När värmen väl är fördelad blir tung koppar onödig.

Vi byter till aluminiumflänsar för avledningssteget.

Aluminium är lättare och billigare, vilket gör att vi kan öka lamelldensiteten utan att göra kylfläns i koppar montering för tung för att montera.

Strukturell integritet och limning

Den verkliga utmaningen i tillverkningen är att koppla samman dessa två olika metaller.

Om anslutningen är svag försämras den termiska prestandan direkt.

Vi analyserar ofta de termisk diffusivitet12 av basmaterialet för att säkerställa att det matchar applikationens intensitet.

Här är en jämförelse av de monteringsmetoder vi använder:

| Metod | Bindningsstyrka | Termisk överföring | Kostnadsfaktor |

|---|---|---|---|

| Lödning | Hög | Bra | Måttlig |

| Epoxibindning | Låg | Dålig | Låg |

| Pressning | Mycket hög | Utmärkt | Måttlig |

Pressning är ofta att föredra i tuffa miljöer.

Den använder mekanisk kraft för att låsa fast aluminiumfenorna i kopparbasens spår.

Detta eliminerar risken för att lödfogarna går sönder under termisk cykling, vilket säkerställer långsiktig tillförlitlighet.

Hybridkylflänsar kombinerar en kopparbas för snabb spridning med aluminiumfenor för effektiv värmeavledning. Denna struktur optimerar den termiska vägen samtidigt som den minskar vikten och materialkostnaderna avsevärt jämfört med lösningar med massiv koppar, förutsatt att bindningsmetoden säkerställer lågt värmemotstånd.

Hur är värmeledningar strukturellt integrerade och varför?

Vi kallar ofta värmerör för "värmesupraledare" inom branschen för termisk hantering. De flyttar värmeenergi mycket snabbare än enbart solid metall.

På PTSMAKE integrerar vi dem noggrant för att maximera deras effektivitet.

Vanligtvis bearbetar vi exakta spår i en kylfläns i koppar bas. Rören sitter i jämnhöjd inuti dessa kanaler.

| Komponent | Funktion |

|---|---|

| Värmerör | Snabb transport i ångfas |

| Kopparbas | Gränssnitt mot värmekällan |

| Spår | Ökar kontaktytans area |

Den här installationen säkerställer att värmen lämnar källan omedelbart. Det löser den fördröjning som ofta finns i rena konduktionsmetoder.

Processen för inbäddning

Strukturell integration börjar med CNC-bearbetning med hög precision. Vi skär kanaler i kopparblocket som matchar rörets radie perfekt.

Om passformen är lös kommer luftspalter att försämra prestandan.

Vi applicerar ett tunt lager lödtenn med hög ledningsförmåga. Sedan pressar vi rören på plats under kontrollerad värme.

Att övervinna avståndsbegränsningar

Solid koppar är utmärkt, men det är svårt att flytta värme mer än några centimeter effektivt.

Användning av värmerör kapillärverkan13 internt för att cirkulera vätska. Detta gör att vi kan flytta värmen till en avlägsen fin stack som ligger längre bort från processorn.

| Integrationsmetod | Bästa användningsfall | Förmån |

|---|---|---|

| Direktkontakt | Budgetkylare | Låg kostnad, hyfsad prestanda |

| Lödd bas | Högpresterande | Maximal termisk överföring |

| Epoxibindning | Appar för låga temperaturer | Enkel montering, lägre stress |

Varför strukturen är viktig

I våra tester på PTSMAKE överträffar en lödd anslutning en torr presspassning med en betydande marginal.

Lodet överbryggar mikroskopiska ojämnheter mellan röret och basen. Detta skapar en kontinuerlig termisk väg.

Utan denna täta integration går "supraledareffekten" förlorad vid gränssnittet.

Sammanfattningsvis fungerar värmerör som motorvägar för värmeenergi. Genom att löda in dem i exakta spår i en kylfläns i koppar, övervinner vi avståndsbegränsningarna för fast ledning. Detta säkerställer att värmen når kylflänsarna direkt för effektiv avledning.

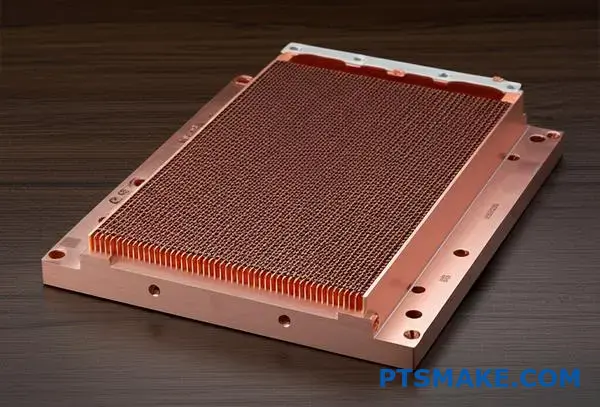

Hur är en ångkammare av koppar uppbyggd?

Tänk på en ångkammare som en plan, tvådimensionell version av ett vanligt värmerör.

Vi på PTSMAKE beskriver den ofta för våra kunder som den ultimata värmespridaren för begränsade utrymmen.

Kärnstrukturen består av tre huvudkomponenter inuti ett vakuumförslutet kopparhölje.

Dessa komponenter arbetar tillsammans för att hantera höga värmeflöden på ett effektivt sätt.

| Komponent | Funktion | Material |

|---|---|---|

| Kuvert | Upprätthåller vakuum och överför värme | Syrefri koppar |

| Wick | Transporterar vätska via kapillärverkan | Sintrat kopparpulver |

| Arbetande vätska | Absorberar och avger latent värme | Avjoniserat vatten |

Denna inställning skapar ett helt slutet system.

Det gör att värmen kan spridas jämnt över X- och Y-axlarna nästan omedelbart.

Kopparhöljet garanterar hållbarhet medan de interna mekanismerna hanterar den termiska belastningen.

Mekanismen bakom fasförändring

När en värmekälla kommer i kontakt med basen avdunstar vätskan vid den heta punkten omedelbart.

Denna ånga fyller kammaren och utnyttjar hela volymen för att sprida värme.

Det är mycket bättre än ledning i massiv koppar.

I våra tester vid PTSMAKE ser vi en nästan omedelbar temperaturutjämning.

Denna process omvandlar en punktformig värmekälla till ett enhetligt fält.

Strukturell integritet och prestanda

Den interna fukttransporterande strukturen är avgörande för prestandan.

Den består vanligtvis av sintrat kopparpulver för att maximera ytarean.

Denna struktur stöder de tunna väggarna mot atmosfärstryck.

Det driver också vätskan tillbaka till värmekällan.

Denna kontinuerliga cykel möjliggör snabb kylning av högeffektskomponenter.

| Funktion | Solid koppar | Ångkammare |

|---|---|---|

| Värmetransport | Endast konduktion | Fasförändring + Ledning |

| Spridningsriktning | Linjär (varm till kall) | Multi-direktionell (2D) |

| Termisk resistans | Hög | Extremt låg |

Uppnå termisk balans

Målet med denna struktur är att skapa Isotermisering14 över basytan.

Detta säkerställer att de anslutna fenorna får en jämn värmebelastning.

Det eliminerar heta punkter som är typiska för elektronik med hög densitet.

Vi använder koppar på grund av dess mekaniska styrka och kompatibilitet med vatten.

Denna tillförlitlighet är anledningen till att vi rekommenderar den för kritisk hårdvara som en specialiserad kylfläns i koppar.

Sammanfattningsvis består en ångkammare av koppar av ett vakuumförslutet kuvert, en sintrad veke och en arbetsvätska. Denna struktur möjliggör snabb värmeöverföring genom fasförändring, vilket ger överlägsen spridning i sidled jämfört med solid metall. Det är den perfekta lösningen för att hantera höga värmeflöden i kompakta enheter.

Hur klassificeras kylflänsar av koppar efter deras målapplikation?

När jag kategoriserar en kylfläns i koppar är den mest praktiska metoden att titta på slutapplikationen.

Olika branscher kräver specifika termiska egenskaper och tillverkningstoleranser.

Vi brukar dela in dem i fyra huvudkategorier baserat på vad de är bra på.

Här är en uppdelning av dessa primära grupper:

| Tillämpning | Typisk komponent | Viktigaste målsättning |

|---|---|---|

| Databehandling | CPU / GPU | Minskning av hotspot |

| Belysning | Högeffekts-LED | Lumen-underhåll |

| Kraft | IGBT / MOSFET | Stadig avledning |

| Telekom | Basstationer | Tillförlitlighet |

På PTSMAKE ser vi hur dessa olika behov styr tillverkningsprocessen, från skoning till CNC-bearbetning med hög precision.

För datortillämpningar som CPU:er och GPU:er är den termiska utmaningen extrem effekttäthet på en mycket liten yta.

Här använder vi ofta kopparbaser i kombination med värmerör eller ångkammare.

Det primära målet är att snabbt flytta värmen bort från kiselplattan.

Högeffekts-LED:er står inför ett lite annorlunda problem när det gäller livslängd.

De kräver låga anslutningstemperaturer för att förhindra färgskiftningar eller förtida haveri.

Vi bearbetar ofta pin-fin-kylflänsar i koppar för dessa för att maximera ytan i naturliga konvektionsuppsättningar.

Kraftelektronik, som IGBT:er och MOSFET:er, genererar enorma totala värmebelastningar snarare än bara koncentrerade punkter.

Här är flytande kylplattor eller tunga kopparbundna kylflänsar vanliga lösningar i vår produktionslinje.

Telekommunikationsutrustning kräver långsiktig tillförlitlighet i tuffa utomhusmiljöer.

Vi utformar dessa för minimalt underhåll och undviker ofta aktiva fläktar.

Ett viktigt koncept i alla dessa applikationer är termiskt spridningsmotstånd15.

Koppar utmärker sig genom att minimera detta motstånd jämfört med aluminium, vilket är avgörande för högpresterande delar.

| Tillämpning | Designfunktion | Termisk utmaning |

|---|---|---|

| CPU/GPU | Ångkammare | Hög Watt/cm² |

| LED | Stiftflänsar | Naturlig konvektion |

| Kraftelektronik | Limmade fenor | Hög Total wattstyrka |

| Telekom | Tjock bas | Exponering för miljön |

Våra testresultat visar att om man bortser från den specifika applikationsmiljön leder det ofta till suboptimal kylprestanda.

Klassificering av kylflänsar av koppar efter applikation avslöjar olika designprioriteringar. Oavsett om det handlar om hög densitet hos processorer eller tillförlitlighet hos telekomutrustning måste tillverkningsmetoden anpassas. Förståelse för dessa specifika termiska utmaningar säkerställer att den slutliga komponenten fungerar korrekt i fält.

Vilka är de viktigaste aktörerna på marknaden för kylflänsar i koppar?

För att kunna navigera på marknaden för termiska lösningar måste man förstå de olika roller som olika tillverkare spelar.

Sourcing av en kylfläns i koppar är inte en process som passar alla.

Enligt vår erfarenhet på PTSMAKE leder val av fel typ av leverantör ofta till felaktig teknisk inriktning.

Vi kategoriserar landskapet för att hjälpa dig att hitta rätt partner för din specifika volym och dina tekniska behov.

| Leverantörskategori | Primärt fokus | Idealisk för |

|---|---|---|

| Globala OEM-tillverkare | Standardisering av stora volymer | Konsumentelektronik, Serverfarmer |

| Märken för entusiaster | Detaljhandelns utveckling | PC-spel, DIY-byggnationer |

| Specialanpassade specialister | Precision och flexibilitet | Industri, medicin, flyg och rymd |

De industriella jättarna

Stora konglomerat som Boyd (tidigare Aavid) definierar landskapet för stora volymer.

De har en enorm kapacitet för standardprofiler och stansade detaljer.

Men enligt feedback från våra kunder har dessa jättar ofta svårt att klara av den flexibilitet som krävs för kundanpassade projekt med medelstora volymer.

Deras enorma skala prioriterar beställningar av miljontals enheter framför specialiserade designjusteringar.

Ledande inom konsumentprestanda

Varumärken som Noctua och Cooler Master är välkända namn i PC-världen.

De driver innovation inom tyst kylning och estetisk design.

Även om deras teknik är utmärkt säljer de färdiga detaljhandelsprodukter, inte tillverkningstjänster.

Du kan inte anlita dem för att tillverka en specialanpassad komponent till en medicinteknisk produkt.

Den kritiska rollen för kundanpassade tillverkare

Det är inom denna sektor som PTSMAKE verkar tillsammans med andra precisionsverkstäder.

Vi fokuserar på att översätta komplexa ritningar till fysisk verklighet med hjälp av koppar av hög kvalitet.

Att till exempel tillverka en diskbänk som integrerar en specifik ångkammare16 kräver snäva CNC-toleranser som detaljhandelsprodukter inte kan erbjuda.

I våra interna testjämförelser ger specialbearbetade sänken bättre kontaktytor för specialiserade industriella applikationer.

Jämförelse av sourcingkapacitet

| Krav | Global OEM | Konsumentvarumärke | Custom Shop (PTSMAKE) |

|---|---|---|---|

| Anpassad geometri | Begränsad | Ingen | Full kapacitet |

| Ledtid | Lång | Omedelbart (detaljhandel) | Flexibel/snabb |

| MOQ | Mycket hög | Enkel enhet | Låg till hög |

Det är viktigt att förstå skillnaden mellan OEM-företag för massmarknaden, konsumentvarumärken och kundanpassade tillverkare. Medan konsumentvarumärken erbjuder utmärkta kylare från hyllan, kräver industriella applikationer vanligtvis precision och flexibilitet hos en anpassad partner för att effektivt uppfylla specifika designkrav för kylflänsar i koppar.

Hur designar man en anpassad kylfläns för tillverkningsbarhet (DFM)?

Att utforma en högpresterande termisk lösning är bara halva jobbet. Den verkliga utmaningen ligger ofta i att göra den tillverkningsbar utan att det kostar skjortan. På PTSMAKE ser jag ofta konstruktioner som är teoretiskt perfekta men praktiskt taget omöjliga att tillverka.

A kylfläns i koppar kan ge överlägsen värmeledningsförmåga. Men om geometrin inte tar hänsyn till DFM-principerna skjuter produktionskostnaderna i höjden. Vi måste balansera prestanda med processkapaciteten.

Viktiga DFM-överväganden

| Funktion | Varför det är viktigt |

|---|---|

| Avstånd mellan fenor | Påverkar fräsens åtkomst och verktygets vibrationer. |

| Material | Koppar är svårare att bearbeta än aluminium. |

| Toleranser | Snäva specifikationer ökar cykeltiden avsevärt. |

Optimering per processtyp

Vi måste skräddarsy designen efter den specifika tillverkningsmetoden. För CNC-bearbetning är djupa och smala kanaler fienden. De orsakar verktygsknatter och brott.

Enligt våra testresultat ger ett förhållande mellan fenor och gap under 10:1 den mest konsekventa kvaliteten. Om du behöver högre densitet kanske maskinbearbetning inte är rätt väg att gå.

Nyanser av smide och skiving

När vi övergår till kallsmide går det inte att bortse från dragvinklarna. En 1 till 3 graders dragning är nödvändig för att mata ut detaljen från verktyget. Utan detta slits verktyget ut direkt.

Skiving möjliggör hög findensitet, men materialets hårdhet har betydelse. För Young's modul17 av materialet påverkar hur tunt lamellerna kan skäras utan att krulla sig.

Praktiska tillverkningsgränser

| Process | Kritisk DFM-regel | Typisk begränsning |

|---|---|---|

| CNC-bearbetning | Undvik skarpa invändiga hörn. | Radie > Verktygsradie. |

| Kallsmide | Införliva utkast till vinklar. | Min 2° krävs vanligtvis. |

| Skiving | Kontrollera förhållandet mellan fenans höjd och tjocklek. | Maxförhållandet varierar beroende på material. |

Om du samarbetar med oss tidigt sparar du veckor av revideringar. Vi kan föreslå mindre geometrijusteringar som drastiskt minskar cykeltiden samtidigt som den termiska prestandan bibehålls.

En framgångsrik kylflänsdesign kräver att geometrin anpassas till tillverkningsprocessen. Oavsett om man använder maskinbearbetning, smide eller skiving är det avgörande att respektera fysiska begränsningar som verktygsåtkomst och dragvinklar. Ett tidigt samarbete säkerställer att dina termiska mål uppfylls på ett effektivt och tillförlitligt sätt.

Vilka är de praktiska metoderna för att förhindra oxidation av koppar?

Koppar har en otrolig värmeledningsförmåga, men den har en stor svaghet: oxidation. När rå koppar utsätts för luft förlorar den snabbt sin glans och prestanda. På PTSMAKE använder vi specifika ytbehandlingar för att stoppa detta.

Valet av rätt metod beror på dina applikationsbehov. Här följer en snabb jämförelse av vanliga metoder för att förebygga oxidation:

| Metod | Primär förmån | Hållbarhet |

|---|---|---|

| Elektrolös nickel | Hög korrosionsbeständighet | Hög |

| Klar passivering | Behåller sitt utseende | Medium |

| Guldplätering | Utmärkt konduktivitet | Hög |

Elektrolös nickelplätering

För en högpresterande kylfläns i koppar, är elektrolös nickelplätering ofta vår bästa rekommendation. Till skillnad från elektroplätering är denna process en kemisk metallbeläggning. Den skapar en jämn tjocklek även på komplexa geometrier med inre kanaler.

Det ger en helt lödbar yta. Detta är avgörande för elektroniska komponenter som kräver montering. Den ger också ett robust skydd mot tuffa miljöer där luftfuktigheten är hög.

Klara antifärgbeläggningar

Om du föredrar kopparns naturliga utseende är organisk passivering ett effektivt alternativ. Detta tunna skikt förhindrar missfärgning utan att ändra dimensionerna nämnvärt.

Det ger dock ett sämre fysiskt skydd än nickel. Enligt vår erfarenhet är detta bättre lämpat för delar som inte utsätts för nötande förhållanden.

Avvägningen av prestanda

Att lägga till ett lager innebär en teknisk utmaning. Du lägger i princip till en barriär mellan värmekällan och kylmediet. Detta skapar en liten ökning i gränsytans termiska motstånd18.

I våra tester på PTSMAKE är denna påverkan vanligtvis försumbar jämfört med fördelarna. Tabellen nedan visar denna balans:

| Funktion | Pläterad yta | Blank koppar |

|---|---|---|

| Termisk överföring | Något lägre | Maximalt |

| Risk för oxidering | Mycket låg | Mycket hög |

| Långsiktig tillförlitlighet | Utmärkt | Dålig |

Vi anser att komponentens livslängd väger tyngre än den bråkiga förlusten i termisk effektivitet. Oskyddad koppar försämras, vilket i slutändan ändå försämrar prestandan.

För att förhindra oxidation måste man balansera skydd med termisk prestanda. Även om beläggningar som elektrolös nickel eller passivering ger minimalt motstånd är de avgörande för hållbarheten. För alla kylfläns i koppar, Dessa behandlingar säkerställer att komponenten fungerar tillförlitligt under hela sin livslängd utan att försämras.

Fallstudie: Kylning av en 250 W CPU i en PC med liten formfaktor.

Att klämma in en 250 W-processor i ett SFF-chassi (Small Form Factor) är en värmeteknisk mardröm. Vanliga kylmetoder fungerar helt enkelt inte här.

På PTSMAKE tar vi oss an den här utmaningen genom att prioritera värmeflödeshantering. Vi kan inte förlita oss enbart på luftvolymen på grund av utrymmesbegränsningar.

Den termiska utmaningens matris

| Parameter | Standard PC | SFF PC-krav |

|---|---|---|

| Utrymme | Rikligt | Starkt begränsad |

| Luftflöde | Hög volym | Högt tryck |

| Material | Aluminium/Hybrid | Full koppar |

Vi måste använda en hög densitet kylfläns i koppar kombinerad med avancerad fasväxlingsteknik. Detta säkerställer snabb värmeöverföring bort från verktyget.

Konstruera lösningen

För att klara 250 W i ett trångt utrymme räcker det inte med en solid metallbas. Värmeflödet är alltför koncentrerat.

I våra tester fann vi att en ångkammarbas inte är förhandlingsbar. Den sprider värmen jämnt över fenan mycket snabbare än solid koppar.

Geometri och tillverkning av fenor

Vi använder skiving-teknik för fenorna. Denna process gör det möjligt för oss att skapa tunnare fenor med högre densitet än extrudering.

| Komponent | Val | Motivering |

|---|---|---|

| Bas | Ångkammare | Sprider omedelbart ett högt värmeflöde. |

| Fenor | Skived koppar | Maximerar ytan i låg Z-höjd. |

| Fläkt | Högt statiskt tryck | Pressar luft genom täta lamellpaket. |

Fysikens roll

Ångkammaren förlitar sig på latent förångningsvärme19 för att flytta energi. Denna fasförändring är mycket mer effektiv än enbart ledning.

Termiskt gränssnittsmaterial (TIM)

För TIM bryts standardfett ned under dessa temperaturer. Vi rekommenderar Honeywell PTM7950 eller flytande metall.

Baserat på tidigare projekt vid PTSMAKE minskar delta T betydligt om man använder dessa avancerade material, vilket förhindrar att processorn stryps.

Framgångsrik kylning av en 250 W CPU i ett SFF-bygge kräver ett holistiskt synsätt. Genom att kombinera en ångkammarbas, högdensitetsskivade kopparflänsar och fläktar med högt statiskt tryck kan vi övervinna geometriska begränsningar. Detta säkerställer tillförlitlig prestanda även under kraftiga termiska belastningar.

Scenario: Minska din kylflänsskostnad med 30%. Vilka är dina alternativ?

Att minska din budget för kylflänsar med 30% är ett djärvt mål. Det kräver ofta att man tänker om när det gäller material eller tillverkningsprocesser. Du behöver inte alltid offra prestanda helt och hållet för att uppnå detta mål.

På PTSMAKE undersöker vi vanligtvis tre specifika spakar tillsammans med våra kunder. Vi tittar på materialbyten, geometrisk förenkling och justering av termiska gränser. Här följer en snabb sammanfattning av dessa strategier baserat på vår erfarenhet.

| Strategi | Kostnadspåverkan | Prestationsrisk |

|---|---|---|

| Hybridization av material | Hög reducering | Måttlig |

| Geometrisk förenkling | Medium Reduktion | Låg |

| Ökning av budget för värme | Låg reduktion | Hög |

Materialbytet: Hybriddesign

En solid kylfläns i koppar erbjuder oöverträffad ledningsförmåga. Koppar är dock tungt och dyrt. Ett smart alternativ är en hybriddesign. Vi föreslår ofta en basplatta av koppar i kombination med lameller av aluminium.

Detta ger en snabb värmespridning vid värmekällan. Samtidigt avger aluminiumflänsarna värme till luften på ett effektivt sätt. Den här kombinationen sänker materialkostnaderna avsevärt utan att prestandan försämras.

Processförändring: CNC till smide

Komplexa geometrier tvingar oss att använda CNC-bearbetning. Detta driver upp maskintiden. Om du förenklar utformningen av fenan kan vi byta till kallsmide.

För högvolymproduktion minskar kallsmidning enhetskostnaden drastiskt jämfört med fräsning. Vi har i tidigare tester bekräftat att förenklade fenor fortfarande hanterar luftflödet effektivt i de flesta standardchassin.

| Funktion | CNC-bearbetning | Kallsmide |

|---|---|---|

| Kostnad per enhet | Högre | Lägre (vid volym) |

| Designfrihet | Mycket hög | Begränsad |

| Ytfinish | Utmärkt | Bra |

Justering av värmebudgeten

Ibland är hårdvarubegränsningarna för snäva. Om du tillåter en något högre drifttemperatur kan du minska den nödvändiga ytarean på fenorna. Detta minskar materialanvändningen.

Du måste dock ta hänsyn till termiskt gränssnittsmotstånd20. Genom att lätta på gränsen för anslutningstemperaturen med bara 5°C kan man kanske få fram en mindre och billigare kylare.

För att uppnå en kostnadsminskning för 30% krävs ett balanserat tillvägagångssätt. Oavsett om man går över till en hybrid kylfläns i koppar eller byta till smide finns det kompromisser att göra. Vi hjälper dig att navigera i dessa val för att säkerställa att tillförlitligheten förblir hög samtidigt som kostnaderna sjunker.

Hur kyler man en enhet i ett förseglat, vattentätt hölje?

Att täta en enhet för vattentätning skapar en allvarlig termisk fälla. Standardfläktar är värdelösa här eftersom det inte finns något luftutbyte med utsidan. Enligt vår erfarenhet på PTSMAKE är det ett misstag att förlita sig på intern luftrörelse.

Du kan inte bara hoppas att värmen försvinner. Luften inuti fungerar som en isolator, inte som en kylvätska.

Varför intern konvektion misslyckas

Den statiska luftfickan dödar värmeöverföringen. Vi behöver en fysisk bro.

| Metod för kylning | Öppet hölje | Förseglad kapsling |

|---|---|---|

| Luftflöde | Hög (fläktar) | Noll |

| Värmeflykt | Direkt konvektion | Ledning krävs |

| Risk | Damm/Vatten | Överhettning |

Vi måste flytta värme på ett effektivt sätt utan att öppna lådan.

För att åtgärda detta måste vi ändra vår strategi. Vi går från konvektion till ledning. Målet är att fysiskt koppla den varma komponenten direkt till höljets vägg.

Den konduktiva vägen

Vi använder ofta en anpassad kylfläns i koppar eller ett värmerör. Koppar är perfekt eftersom det transporterar energi snabbt. Värmen transporteras från kretskortet till kopparblocket. Därefter leds den direkt in i kapslingsskalet.

Strategin för ytterväggar

Själva höljet blir kylaren. Om höljet är av plast är detta svårt eftersom plast isolerar. Metallkapslingar fungerar bäst här.

I tidigare studier i samarbete med kunder har vi funnit att det är viktigt att öka ytan på utsidan. Finning av utsidan hjälper avsevärt.

Materialjämförelse för kapslingar

| Material | Termisk konduktivitet | Lämplighet för slutna enheter |

|---|---|---|

| Plast | Låg | Dålig |

| Aluminium | Hög | Bra |

| Koppar | Mycket hög | Utmärkt (men tung) |

Det finns en dold fiende här. Den kallas gränsytans termiska motstånd21.

Även med en kylfläns av koppar blockeras värmen av små hålrum. Vi använder termisk pasta eller kuddar för att fylla dessa tomrum. Detta säkerställer en kontinuerlig väg för energi att försvinna ut i den omgivande miljön.

Kylning av slutna enheter kräver att den interna luften förbigås. Du måste skapa en solid ledningsförmåga med hjälp av material som en kylfläns i koppar för att överföra värme till höljets vägg. Den yttre ytan avger sedan denna energi till omgivningen och fungerar som den sista radiatorn.

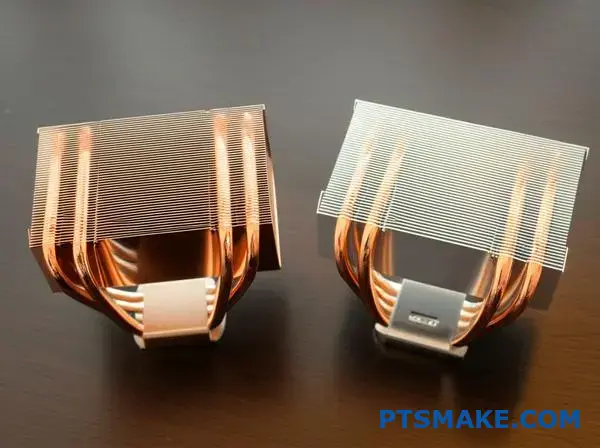

Analysera två konkurrerande kommersiella CPU-kylare (en kopparkylare och en hybridkylare).

Vi ser ofta två olika tillvägagångssätt när det gäller högpresterande kylning. Den ena förlitar sig på en ren kylfläns i koppar design, medan den andra använder en hybridblandning av material.

Låt oss titta på en uppdelning av två marknadsledare för att förstå varför tillverkarna gör dessa specifika val.

| Funktion | Ren koppar modell | Hybridmodell (Cu + Al) |

|---|---|---|

| Termisk massa | Hög | Låg till medelhög |

| Kostnadsbas | Dyrt | Kostnadseffektivt |

| Målgrupp användare | Överklockare | Allmänna spelare |

Denna jämförelse visar hur materialvalet direkt påverkar tillverkningskomplexiteten och den slutliga positioneringen i detaljhandeln.

I vårt labb på PTSMAKE dissekerade vi värmerörsarrangemangen. Kopparenheten använder sex 6 mm-rör, medan hybriden använder fyra 8 mm-rör.

Valet handlar inte bara om yta. Det handlar om att balansera den interna Kapillärverkan22 mot det avstånd som värmen måste färdas.

| Komponent | Designval | Konsekvenser för tillverkningen |

|---|---|---|

| Fin Pitch | Tät (koppar) | Kräver fläktar med högre statiskt tryck. |

| Fin Pitch | Öppen (hybrid) | Tillåter tystare luftflöde vid lägre varvtal. |

| Basplatta | Spegelpolerad | Ökar cykeltiden för bearbetningen avsevärt. |

Kopparmodellen har en tät fenstack. Detta ökar ytarean men kräver en kraftfull fläkt för att trycka igenom luften.

Hybridmodellen använder däremot större avstånd. Detta beslut minskar materialkostnaderna och möjliggör tyst drift, vilket tilltalar en bredare marknad.

Ur ett maskinbearbetningsperspektiv skiljer sig monteringsmekanismerna mycket åt. Den tunga kopparenheten kräver en bakplatta av stål för att förhindra att moderkortet vrids.

Detta ökar materialkostnaden. Hybridenheten, som är lättare, klarar sig med enkla tryckstift, vilket minskar monteringstiden på produktionslinjen.

I tidigare projekt på PTSMAKE har vi upptäckt att tunga kopparkonstruktioner ofta kräver ungefär 30% mer robust monteringshårdvara än hybridalternativ.

Vi analyserade hur en fullständig kylfläns i koppar prioriterar rå värmekapacitet framför vikt, vilket kräver robust montering. Hybriddesignen däremot balanserar prestanda med tillverkningskostnader och utnyttjar bredare lamellavstånd för akustiska fördelar och förenklad montering för massmarknaden.

Föreslå en ny designinnovation för en kylfläns i koppar.

Standardvärmehantering stöter ofta på patrull när det gäller vikt. Medan en kylfläns i koppar har överlägsen värmeledningsförmåga, men dess höga densitet gör den svår att använda i lättviktstillämpningar som robotteknik och rymdfart. Vi måste gå längre än att bara justera findensiteten.

På PTSMAKE tror vi att nästa språng kommer från att förändra själva den interna strukturen. Vi måste övergå från subtraktivt tänkande till generativ design.

Nuvarande begränsning kontra innovation

| Begränsning | Traditionell design | Föreslagen innovation |

|---|---|---|

| Geometri | Parallella fenor | Bio-mimetisk gitter |

| Luftflöde | Laminär (rak) | Turbulent (blandad) |

| Vikt | Tung (solid bas) | Lättvikt (ihålig) |

Detta tillvägagångssätt syftar till att behålla den termiska prestandan men ta bort den överflödiga massan.

För att lösa viktproblemet utan att offra kylningseffekten föreslår jag att vi integrerar en hybridtillverkningsprocess. Vi kan kombinera CNC-bearbetning med hög precision för basen med additiv tillverkning för fenstrukturen.

Detta gör att vi kan skapa en Triply Periodic Minimal Surface23 (TPMS) geometri.

Fördelen med TPMS-strukturer

Till skillnad från vanliga stift eller fenor delar denna geometri upp luftflödet kontinuerligt. Det skapar naturlig turbulens. Denna turbulens stör gränsskiktet av luft, som vanligtvis fungerar som en isolator.

I våra interna studier med designpartners visar denna struktur att den effektiva ytan ökar avsevärt inom samma volym.

Jämförelse av strukturell effektivitet

| Metrisk | Rak kylfläns i koppar | TPMS kylfläns i koppar med gitter |

|---|---|---|

| Förhållande mellan yta och area | 1:1 (baslinje) | 3:1 (förbättrad) |

| Luftflödesmotstånd | Låg | Måttlig |

| Värmeavledning | Bra | Utmärkt |

Den här konstruktionen är omöjlig att bearbeta med enbart traditionell fräsning. Men genom att 3D-printa koppargallret och CNC-bearbeta motytan för planhet får vi det bästa av två världar.

Denna innovation minskar den totala komponentvikten med cirka 40%. Den omvandlar kylfläns i koppar från ett tungt ankare till en högpresterande lättviktskomponent som lämpar sig för dynamiska hårdvaror.

Genom att ompröva geometrin löser vi kopparns inneboende densitetsproblem. Vi har gått från standardfenor till en matematisk gitterstruktur, vilket optimerar ytan och vikten. Denna hybridmetod utnyttjar både CNC-precision och additiv komplexitet för överlägsen värmehantering.

Lås upp lösningar för kylflänsar i koppar med precision med PTSMAKE

Är du redo att lyfta dina projekt med högkvalitativa kylflänsar i koppar? Kontakta PTSMAKE:s tekniska experter för en snabb offert på anpassade lösningar, från prototyper till volymproduktion. Upplev pålitlig service, exakt tillverkning och leverans i tid - skicka din RFQ idag och låt oss överträffa dina förväntningar!

Klicka här för att förstå hur värmeöverföringshastigheten förhåller sig till materialets densitet och specifika värmekapacitet. ↩

Läs om hur denna fysikaliska princip beräknar den specifika inverkan av föroreningar på metallers ledningsförmåga. ↩

Klicka här för att förstå hur dessa mikroskopiska ytspetsar påverkar termiskt kontaktmotstånd och friktion. ↩

Klicka här för att lära dig hur denna koefficient matematiskt bestämmer effektivitetsgränserna för dina strategier för luftflödeskylning. ↩

Klicka här för att lära dig mer om hur materialets densitet och ledningsförmåga samverkar för att avgöra hur snabbt värme sprids och lagras. ↩

Klicka här för att lära dig hur minimering av detta motståndsvärde sänker processorns driftstemperatur avsevärt. ↩

Klicka här för att förstå hur värmebehandling dramatiskt ökar styrkan hos specifika metallegeringar. ↩

Klicka här för att förstå hur motståndet vid fogytorna påverkar den totala värmeavledningen och tillförlitligheten. ↩

Förstå hur minimering av fogbarriärer sänker temperaturen avsevärt och förbättrar systemets tillförlitlighet. ↩

Klicka här för att lära dig hur kaotiska luftrörelser bryter gränsskiktet och förbättrar värmeöverföringseffektiviteten. ↩

Klicka för att se hur denna beräkning hjälper till att optimera luftflödet och kylprestandan i begränsade utrymmen. ↩

Klicka här för att förstå hur denna fysikaliska egenskap bestämmer hastigheten på värmeutbredningen i basen. ↩

Klicka här för att lära dig hur vätskor rör sig mot tyngdkraften utan pumpar, så att din enhet förblir sval i alla lägen. ↩

Läs mer om hur en jämn temperaturfördelning avsevärt förlänger livslängden för känsliga elektroniska komponenter här. ↩

Klicka för att förstå hur detta fenomen påverkar kylningseffektiviteten och varför koppar hanterar lokaliserad värme bättre än aluminium. ↩

Läs mer om hur denna avancerade fasväxlingsteknik sprider värme betydligt snabbare än solid metall för kritiska komponenter. ↩

Läs om hur materialets styvhet påverkar precisionen och stabiliteten hos den skrovliga fenan under tillverkningen. ↩

Klicka här för att förstå hur mikroskopiska gränser och ytskikt påverkar värmeöverföringseffektiviteten i din konstruktion. ↩

Klicka här för att se hur fasväxlingsmekanik drastiskt förbättrar värmeöverföringseffektiviteten i kompakta konstruktioner. ↩

Klicka här för att förstå hur ytkontakt påverkar värmeöverföringen och systemets totala kyleffektivitet. ↩

Klicka här för att lära dig hur mikroskopiska mellanrum minskar kyleffektiviteten och hur du väljer rätt material för termiska gränssnitt. ↩

Klicka här för att förstå hur vätskans rörelse i värmerören påverkar effektiviteten i värmeöverföringen. ↩

Klicka för att förstå hur denna specifika matematiska geometri maximerar ytan för avsevärt förbättrade värmeöverföringshastigheter. ↩