Många ingenjörer har svårt att uppnå en jämn, högkvalitativ och klar anodiserad yta på aluminiumdelar. Processen verkar enkel, men små variationer i val av legering, förbehandling och processkontroll kan göra skillnaden mellan en glänsande, skyddande yta och ett nedslående, randigt resultat som inte uppfyller specifikationerna.

Klar anodisering är en elektrokemisk process som skapar ett transparent aluminiumoxidskikt på aluminiumytor, vilket förbättrar korrosionsbeständigheten och ythårdheten samtidigt som metallens naturliga utseende bibehålls genom kontrollerad oxidation i en syraelektrolyt.

Denna guide täcker allt från val av legering och processvariabler till kvalitetskontroll och praktiska tillämpningar. Du lär dig hur du specificerar rätt ytbehandling för ditt projekt, undviker vanliga fel och arbetar effektivt med din anodiseringsleverantör för att uppnå de resultat du behöver.

Hur skiljer sig klar anodisering från färganodisering?

När man väljer ytbehandling för aluminiumdelar uppstår ofta en fråga. Vad är egentligen skillnaden mellan klar och färgad anodisering?

Kärnprocessen är nästan identisk. Men de slutliga målen är ganska olika.

Det primära målet

Klar anodisering syftar till att skydda delen. Det förbättrar korrosionsbeständigheten samtidigt som aluminiumets naturliga metalliska utseende bevaras.

Färganodisering tillför ett visuellt element. Man använder färgämnen för att uppnå en specifik färg för märkning eller funktionell kodning.

Här är en kort sammanfattning av deras huvudsakliga syften.

| Anodiseringstyp | Primärt mål | Estetiskt resultat |

|---|---|---|

| Klar anodisering | Skydd, hållbarhet | Naturlig metallisk glans |

| Anodisering i färg | Skydd, estetik | Specifik, konsekvent färg |

Detta val beror ofta på produktens design och funktionella behov.

Båda processerna börjar med samma elektrokemiska steg. Vi skapar ett hållbart, poröst oxidskikt på aluminiumytan. Detta skikt är avgörande för anodiseringens skyddande egenskaper. Den verkliga skillnaden uppstår direkt efter att detta skikt har bildats.

Färgningsstadiet: Den viktigaste skillnaden

Vid färganodisering doppas delen i ett färgbad. Den porösa anodiskt oxidskikt1 suger upp färgämnet. Det är så vi får dessa livfulla, hållbara färger. Färgdjupet kan kontrolleras genom nedsänkningstiden och färgämnets koncentration.

Efter färgningen förseglas delen. Detta viktiga steg stänger porerna och låser in färgen permanent. Det gör färgen till en integrerad del av ytan.

Vägen till rena anodiserade delar

Klart anodiserade delar hoppar över färgbadet helt. Efter att oxidskiktet har bildats går de direkt vidare till tätningsstadiet. Denna process tätar det ofärgade, porösa skiktet.

Den har samma utmärkta korrosions- och slitstyrka. Men den bevarar aluminiumets råa, bearbetade utseende. Detta är ofta önskvärt för industriella eller minimalistiska konstruktioner.

Processstegen belyser denna enda, men betydande, variation.

| Steg nummer | Klar anodiseringsprocess | Färganodiseringsprocess |

|---|---|---|

| 1 | Förbehandling (rengöring/etsning) | Förbehandling (rengöring/etsning) |

| 2 | Anodisering (oxidskiktstillväxt) | Anodisering (oxidskiktstillväxt) |

| 3 | Sköljning | Sköljning |

| 4 | Tätning | Färgning |

| 5 | - | Sköljning |

| 6 | - | Tätning |

Valet påverkar både estetik och produktionstid.

Den grundläggande skillnaden ligger i ett enda steg. Klar anodisering prioriterar skydd samtidigt som det naturliga metallutseendet bibehålls. Färganodisering lägger till ett färgningssteg för att infoga färg i ytskiktet innan tätning, vilket ger både skydd och specifik estetik.

Vilka aluminiumlegeringar är bäst för klar anodisering?

Att välja rätt aluminiumlegering är avgörande för en lyckad klar anodiserad yta. Legeringselementen påverkar direkt det slutliga utseendet.

Element som koppar och kisel är de främsta bovarna. De kan orsaka en grumlig, grå eller gulaktig nyans efter anodisering.

Det är därför vissa legeringar är bättre lämpade än andra.

Legeringens lämplighet för klar anodisering

Serierna 5xxx och 6xxx är utmärkta val. De ger ett verkligt transparent och jämnt anodiserat skikt.

Serierna 2xxx och 7xxx är dock utmanande. Deras höga koppar- och zinkinnehåll leder till missfärgning.

Här är en snabbguide:

| Legeringsserie | Primärt legeringselement | Lämplighet för klar anodisering |

|---|---|---|

| 5xxx | Magnesium (Mg) | Utmärkt |

| 6xxx | Magnesium (Mg) & kisel (Si) | Utmärkt |

| 2xxx | Koppar (Cu) | Dålig / Utmanande |

| 7xxx | Zink (Zn) | Dålig / Utmanande |

En djupare titt på metallurgi

Skillnaden beror på metallens struktur. I vårt arbete på PTSMAKE kontrollerar vi alltid materialspecifikationerna först. Detta steg förhindrar kostsamma misstag senare.

Utmanande legeringar: 2xxx- och 7xxx-serien

Legeringar med hög kopparhalt (2xxx) eller zinkhalt (7xxx) är svåra. Dessa element bildar distinkta intermetalliska föreningar2 inom aluminiummatrisen.

Dessa partiklar anodiseras inte på samma sätt som det omgivande aluminiumet. De kan antingen anodiseras i olika hastighet eller inte alls. Detta resulterar i en ojämn, ofta missfärgad yta. Till exempel blir legering 2024 ofta mattgrå.

Utmärkta legeringar: 5xxx- och 6xxx-serien

Däremot är legeringarna i serierna 5xxx och 6xxx idealiska för en klar anodiserad yta. Deras huvudsakliga beståndsdelar, magnesium och kisel, är mer lösliga i aluminium.

Detta skapar ett mer homogent material. Under anodiseringen växer oxidskiktet jämnt, vilket resulterar i en klar, jämn och skyddande yta. Legeringen 6061 är ett populärt val av denna anledning.

| Alloy-koncernen | Metallurgiskt beteende | Klart anodiserat resultat |

|---|---|---|

| Utmärkt (5xxx, 6xxx) | Legeringsämnena är väl upplösta. | Enhetligt, transparent oxidskikt. |

| Utmanande (2xxx, 7xxx) | Bildar icke-enhetliga intermetalliska partiklar. | Missfärgad, grumlig eller grå yta. |

Valet av legering är den viktigaste faktorn för en högkvalitativ klar anodiserad yta. Legeringsämnen som koppar och zink orsakar missfärgning, medan serierna 5xxx och 6xxx ger bästa klarhet och konsistens tack vare sina metallurgiska egenskaper.

Vilka är de viktigaste egenskaperna hos en klar anodiserad yta?

En klar anodiserad yta gör mer än bara skyddar. Den förbättrar aluminiumets grundläggande egenskaper avsevärt. Denna process skapar ett otroligt hårt, skyddande aluminiumoxidskikt.

Detta skikt är inte en beläggning, utan en del av metallen. Det förbättrar prestandan för funktionella delar avsevärt.

Förbättrad korrosionsbeständighet

Aluminiumoxidskiktet är kemiskt stabilt. Det fungerar som en kraftfull barriär. Detta skyddar det underliggande aluminiumet från fukt, salt och andra korrosiva element.

Ökad ythårdhet

Detta nya skikt är också extremt hårt. Denna egenskap ökar direkt slitstyrkan och reptåligheten.

| Fastighet | Rå aluminium | Klart anodiserat aluminium |

|---|---|---|

| Korrosion | Låg motståndskraft | Hög motståndskraft |

| Hårdhet | Mjuk | Mycket svår |

| Slitage | Känslig för repor | Slitstark |

Detta gör den idealisk för delar som utsätts för regelbunden kontakt eller användning.

Magin bakom dessa fördelar är själva aluminiumoxidskiktet. Detta skikt skapas genom en elektrokemisk process. Det växer i princip direkt från basdelen av aluminium.

Hur oxidskiktet fungerar

Till skillnad från färg kan den inte flagna eller skala av sig. Skiktet är naturligt poröst och har en mycket organiserad struktur. Efter huvudprocessen förseglar vi vanligtvis dessa porer. Detta steg låser in de skyddande egenskaperna.

I tidigare projekt på PTSMAKE har vi sett hur viktigt det är med en korrekt tätning. Den garanterar maximal korrosionsbeständighet i krävande applikationer.

Denna kontrollerade oxidation skapar en yta som är mycket hårdare än det ursprungliga aluminiumet. Hårdheten kommer från dess täta, kristallina, hexagonal kolumnstruktur3. Denna struktur är avgörande för dess hållbarhet.

Förstå dielektrisk hållfasthet

En annan viktig fördel är den elektriska isoleringen. Rå aluminium är en utmärkt ledare. Aluminiumoxidskiktet är dock en utmärkt elektrisk isolator. Detta kallas hög dielektrisk hållfasthet.

| Funktion | Påverkan på resultatet |

|---|---|

| Integrerat skikt | Skalas inte och flisas inte |

| Förseglade porer | Maximerar korrosionsbeständigheten |

| Kristallstruktur | Ger hög hårdhet och slitstyrka |

| Oxidens natur | Ger utmärkt elektrisk isolering |

Denna egenskap gör en klar anodiserad yta perfekt för elektroniska höljen. Den kan förhindra kortslutningar och skydda känsliga interna komponenter.

Aluminiumoxidskiktet ger tre funktionella fördelar. Det ger exceptionell korrosionsbeständighet, överlägsen ythårdhet för skydd mot nötning och tillförlitlig elektrisk isolering, vilket förbättrar delens hållbarhet och prestanda.

Hur definieras och kontrolleras finishens ‘klarhet’?

Att uppnå perfekt klarhet i en ytbehandling är inte en fråga om tur. Det är resultatet av noggrant kontrollerade steg. Det slutliga utseendet beror i hög grad på råmaterialets yta.

En del börjar med en specifik struktur. Tänk på polerad, borstad eller matt.

Förbehandlingen avgör utseendet

Innan anodiseringen förbereder vi ytan. Kemiska behandlingar kan antingen etsa ytan för att ge ett matt utseende eller göra den blank för att ge ett reflekterande utseende. Valet här är avgörande för det slutliga resultatet av den klara anodiseringen.

| Förbehandling | Effekt på ytan | Resulterande klarhet |

|---|---|---|

| Kemisk etsning | Skapar mikro-ojämnheter | Diffus, matt |

| Ljusare | Jämnar ut ytan | Hög, reflekterande |

Denna inledande fas lägger grunden för allt som följer.

Verklig klarhet är en funktion av två saker. Renheten hos aluminiumoxidskiktet och strukturen hos metallen under det. Ett felfritt underlag är det första steget.

Vetenskapen bakom glansen

Anodiseringsprocessen bildar ett transparent oxidskikt. Om detta skikt är rent och jämnt, syns ytan under tydligt. Eventuella orenheter eller ojämnheter gör ytan grumlig, vilket minskar dess visuella attraktionskraft. Det slutliga utseendet beror i hög grad på hur ljuset interagerar med ytan, en princip som kallas spegelreflektion4.

Kontroll för ett perfekt resultat

På PTSMAKE hanterar vi alla variabler. Det börjar med att välja rätt aluminiumlegering. Vissa legeringar, som 6063, ger en klarare yta än andra, till exempel de med hög kiselhalt.

Vi kontrollerar också noggrant kemin i förbehandlingen och parametrarna för anodisering. Detta säkerställer att oxidskiktet växer perfekt. Konsekventa resultat kräver denna nivå av precision.

| Kontrollfaktor | Inverkan på tydligheten | PTSMAKE:s strategi |

|---|---|---|

| Val av legering | Hög; vissa legeringar är klarare | Vägled kunderna till optimala legeringar |

| Förberedelse av ytan | Hög; definierar textur | Precisionsstyrda kemiska bad |

| Anodiseringsprocess | Hög; påverkar oxidrenheten | Strikt parameterövervakning |

Genom att kontrollera dessa faktorer kan vi leverera en förutsägbar och högkvalitativ klar anodiserad yta till våra kunder varje gång.

Klarheten i ytbehandlingen är ingen slump, utan ett resultat av noggrant planerat arbete. Det är summan av ett förberett underlag, noggrann förbehandling och en perfekt kontrollerad anodiseringsprocess. Det slutliga utseendet är en direkt återspegling av den noggranna omsorg som läggs ned i varje enskilt steg av produktionen.

Standard för Go-To: Förstå MIL-A-8625

När det gäller klar anodisering finns det en standard som står över alla andra: MIL-A-8625.

Detta är en amerikansk militärspecifikation. Det är dock den faktiska globala standarden för anodisering. Den tillhandahåller ett tydligt, gemensamt språk.

För en tydlig anodiserad yta fokuserar vi på två viktiga delar. Dessa är typ II och klass 1. Detta säkerställer att alla är överens.

| Specifikation | Beskrivning | Gemensam användning |

|---|---|---|

| MIL-A-8625 | Militärspecifikation för anodiska beläggningar | Branschstandard |

| Typ II | Anodisering med svavelsyra | Dekorativt och skyddande |

| Klass 1 | Ofärgad (naturlig yta) | Klar anodisering |

Detta ramverk förhindrar missförstånd. Det är avgörande för att uppnå konsekventa resultat.

MIL-A-8625 är inte bara ett dokument. Det är grunden för tydlig kommunikation. Det eliminerar gissningar från processen. När en ingenjör specificerar "klar anodiserad" definierar denna standard vad det innebär i tekniska termer.

Detta förhindrar kostsamma fel. Det säkerställer att den slutliga delen överensstämmer med den ursprungliga designintentionen. På PTSMAKE förlitar vi oss dagligen på denna standard.

Typer av anodiska beläggningar

MIL-A-8625 beskriver flera olika typer av beläggningar. För klara ytbehandlingar fokuserar vi på typ II. Den använder svavelsyra för att skapa en beläggning med måttlig tjocklek. Detta är perfekt för korrosionsbeständighet och ett rent utseende.

Den skiljer sig från typ III, eller hårdbeläggningsanodisering. Typ III skapar ett mycket tjockare, hårdare skikt för applikationer med hög slitage.

Klasser av anodiska beläggningar

Standarden definierar också två klasser. Det är här "clear" kommer in i bilden.

- Klass 1: Detta innebär att beläggningen är ofärgad. Den behåller det naturliga, klara utseendet hos det anodiska skiktet. Detta är specifikationen för en äkta klar anodiserad yta.

- Klass 2: Denna klass innebär att färgämnen tillsätts beläggningen efter elektrolytisk passivering5 process.

Här är en enkel sammanfattning:

| Beteckning | Betydelse | Resultat |

|---|---|---|

| MIL-A-8625 Typ II, Klass 1 | Svavelsyra, ofärgad | Standardfinish i klar anodiserad yta. |

| MIL-A-8625 Typ II, Klass 2 | Svavelsyra, färgad | En färgad anodiserad yta. |

Att ange "MIL-A-8625, typ II, klass 1" är alltså det mest precisa sättet att beställa en standarddel med klar anodisering. Det lämnar inget utrymme för tolkning.

Kort sagt är MIL-A-8625 den viktigaste standarden. Genom att specificera typ II för processen och klass 1 för ytbehandlingen garanteras en högkvalitativ, ofärgad, klar anodiserad beläggning. Denna precision är avgörande för förutsägbara tillverkningsresultat, en princip som vi följer noggrant på PTSMAKE.

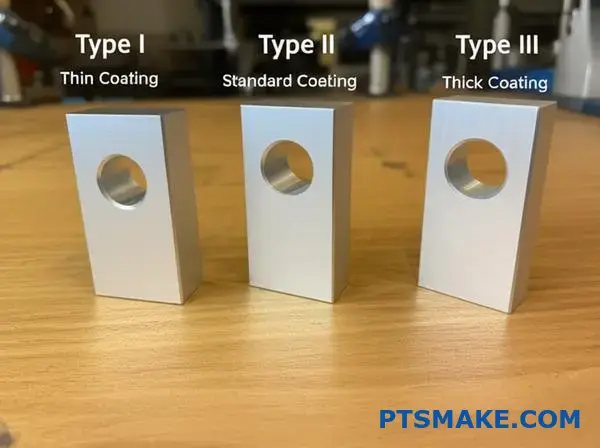

Vilka är de viktigaste typerna av klaranodiseringsprocesser?

När vi talar om klar anodisering är det inte en process som passar alla. Branschstandarden MIL-A-8625 beskriver de viktigaste typerna. Var och en kan ge en klar eller genomskinlig yta.

Deras egenskaper och bästa användningsområden skiljer sig dock avsevärt åt. Att välja rätt är avgörande för din delars prestanda.

Låt oss titta på de primära typerna som kan leda till en klar anodiserad beläggning.

| Anodiseringstyp | Vanligt namn | Viktig funktion |

|---|---|---|

| Typ I | Kromsyra Anodisera | Tunnaste film, bevarar utmattningshållfastheten |

| Typ II | Svavelsyra Anodisera | Standard dekorativ, god korrosionsbeständighet |

| Typ III | Anodisering med hård beläggning | Tjockaste film, maximal hårdhet |

Att förstå skillnaderna är nyckeln till att göra rätt val för ditt projekt. På PTSMAKE guidar vi dagligen våra kunder genom detta urvalsprocess. Det handlar om att balansera estetik med funktionella krav.

Typ II: Standardvalet

Typ II, eller svavelsyraanodisering, är den vanligaste processen för dekorativa ändamål. klar anodiserad finish. Det skapar ett poröst oxidskikt som ger god korrosionsbeständighet. Det är perfekt för konsumentelektronik och arkitektoniska komponenter.

Typ III: Det hållbara alternativet

Typ III, eller hårdbeläggningsanodisering, prioriterar funktion framför form. Även om den ofta färgas svart, är dess naturliga tillstånd en klar, grå eller bronsfärgad yta. Färgen beror på aluminiumlegeringen och beläggningens tjocklek. Dess främsta fördel är extrem hårdhet och slitstyrka. Detta gör den idealisk för industriella delar som utsätts för hög slitage.

Typ I: Specialistens val

Typ I, eller kromsyraanodisering, ger den tunnaste anodiska filmen. Detta är avgörande för delar med snäva toleranser och i rymdapplikationer. Det har minimal inverkan på materialets utmattningshållfasthet. Processen använder en annan elektrolytisk lösning6 jämfört med typ II och III.

Här är en snabb jämförelse baserad på vår projekterfarenhet:

| Funktion | Typ I (kromsyra) | Typ II (svavelsyra) | Typ III (hård beläggning) |

|---|---|---|---|

| Typisk tjocklek | 0.00005" - 0.0001" | 0.0002" - 0.001" | 0.001" - 0.004" |

| Primär användning | Flyg- och rymdindustri, precisionsdelar | Dekorativ, allmän användning | Komponenter med hög slitage |

| Utseende | Genomskinlig till grå | Klar | Klar, grå eller bronsfärgad |

Valet av rätt klar anodiseringsprocess – typ I, II eller III – beror helt på behoven för din tillämpning, från estetisk utformning till extrem slitstyrka. Varje typ erbjuder en unik balans mellan egenskaper som säkerställer att din komponent fungerar som avsett.

Hur påverkar olika legeringsserier det slutliga utseendet?

Det är avgörande att välja rätt aluminiumlegering. Detta gäller särskilt för en klar anodiserad avsluta. Serienumret anger vad som är blandat i. Dessa tillägg förändrar det slutliga utseendet.

Skillnaden mellan klart och grumligt

Vissa legeringar ger en ljus, ren yta. Andra kan se gulaktiga eller gråa ut. Denna skillnad är avgörande för ditt designval.

| Alloy-koncernen | Typisk anodiserad yta |

|---|---|

| 1xxx, 3xxx, 5xxx, 6xxx | Ljus, klar |

| 2xxx, 7xxx | Gulaktig, gråaktig, mindre klar |

Att förstå denna grundläggande uppdelning är det första steget. Det hjälper till att hantera förväntningarna på slutproduktens utseende.

Skillnaden beror på kemin. Legeringsämnen reagerar på olika sätt under anodiseringsprocessen. Det är detta som skapar de visuella variationerna.

Legeringar som är idealiska för klar anodisering

6xxx-serien, särskilt 6061 och 6063, är ett populärt val. På PTSMAKE rekommenderar vi ofta den för kosmetiska delar. Dess magnesium- och kiselinnehåll skapar en jämn, blank yta.

På samma sätt anodiseras 5xxx-serien (magnesium) och 3xxx-serien (mangan) mycket bra. 1xxx-serien, som består av nästan rent aluminium, ger den klaraste möjliga ytan.

Legeringar som utgör utmaningar

Serierna 2xxx och 7xxx är en annan historia. De är höghållfasta legeringar. De används ofta för konstruktionsdelar där utseendet är av underordnad betydelse.

Koppar i legeringar i 2xxx-serien kan orsaka en gulaktig eller till och med brunaktig nyans efter anodisering. Zink i legeringar i 7xxx-serien tenderar att ge ett gråaktigt eller ibland matt gult utseende. Dessa element bildar mikroskopiska intermetalliska föreningar7 som inte anodiseras jämnt.

Här är en mer detaljerad uppdelning baserad på vår projekterfarenhet.

| Legeringsserie | Primärt legeringselement | Vanlig klar anodiserad Resultat | Bästa användningsfall för utseende |

|---|---|---|---|

| 1xxx | Ingen (99%+ Al) | Exceptionellt klar, ljus | Dekorativa, reflekterande ytor |

| 3xxx | Mangan (Mn) | Mycket god klarhet, ljus | Allmänt ändamål, köksredskap |

| 5xxx | Magnesium (Mg) | Utmärkt klarhet, ljus | Marina, arkitektoniska delar |

| 6xxx | Magnesium (Mg) & kisel (Si) | Utmärkt klarhet, ljus | Extruderade produkter, kosmetiska delar |

| 2xxx | Koppar (Cu) | Gulaktig/brun färg, grumlig | Inte för kosmetiska klara ytbehandlingar |

| 7xxx | Zink (Zn) | Gråaktig/gul nyans, grumlig | Inte för kosmetiska klara ytbehandlingar |

Det är därför vi alltid diskuterar slutanvändningen med våra kunder. Det säkerställer att det valda materialet uppfyller både mekaniska och estetiska behov.

Valet av legering är inte förhandlingsbart när det gäller utseendet. För ett ljust, klar anodiserad finish, håll dig till serierna 1xxx, 3xxx, 5xxx eller 6xxx. Serierna 2xxx och 7xxx är starka men ger ett färgat, mindre klart resultat.

Hur kategoriseras vanliga tydliga anodiseringsfel?

För att effektivt kunna felsöka problem grupperar vi fel i kategorier. Detta hjälper oss att snabbt hitta den bakomliggande orsaken. Det undviker gissningar och sparar tid.

Det är viktigt att förstå dessa grupper. Det förenklar diagnosen för alla tydligt anodiserade delar. De huvudsakliga kategorierna är relaterade till processen, hanteringen och själva materialet.

Huvudsakliga felkategorier

| Kategori | Vanliga exempel |

|---|---|

| Processrelaterat | Bränning, mjuk beläggning, gropfrätning |

| Hanteringsrelaterat | Repor, rackmärken, fingeravtryck |

| Materialrelaterat | Streaks, missfärgning, bandning |

Att kategorisera defekter effektiviserar vår kvalitetskontrollprocess. På PTSMAKE använder vi detta ramverk för att säkerställa att varje del uppfyller specifikationerna. Det är en praktisk metod för en komplex process.

Processrelaterade defekter

Dessa problem uppstår under själva anodiseringsprocessen. Faktorer som felaktig temperatur, strömtäthet eller kemiska koncentrationer är vanliga orsaker. Till exempel kan för hög strömstyrka "bränna" delen och skapa en mörk, grov yta.

Handteringsrelaterade defekter

Dessa uppstår före eller efter anodiseringsprocessen. Repor från felaktig förvaring eller synliga rackmärken är vanliga exempel. Vissa rackmärken är oundvikliga, men deras placering är avgörande och planeras i förväg tillsammans med kunden.

Materialrelaterade defekter

Den råa aluminiumlegeringen kan också orsaka defekter. Problem som extruderinglinjer eller variationer i legeringens sammansättning kan bli synliga efter anodisering. Vissa föroreningar i metallen, såsom intermetalliska partiklar8, kan orsaka gropfrätning eller små hålrum. Det är därför materialvalet är så viktigt från början.

| Defektens ursprung | Primär orsak | Diagnostisk ledtråd |

|---|---|---|

| Process | Felaktiga tankparametrar | Defekten är enhetlig eller mönstrad över hela partiet. |

| Hantering | Fysisk kontakt | Slumpmässiga, icke-upprepande märken som repor |

| Material | Legeringens sammansättning/föroreningar | Följer materialets fiberriktning eller extruderingsriktning |

Det är viktigt att klassificera defekter i kategorier som process-, hanterings- och materialrelaterade. Det ger en logisk vägledning för felsökning, vilket säkerställer snabbare och mer exakta lösningar för att uppnå en perfekt klar anodiserad yta. Detta systematiska tillvägagångssätt minskar avfallet och förbättrar konsistensen i varje projekt.

Vilka är de viktigaste prestationsmätvärdena för denna finish?

En ytbehandling är mer än bara en vacker yta. Dess verkliga värde ligger i dess prestanda. Vi måste förlita oss på objektiva data, inte bara utseendet.

Nyckeltal ger oss den informationen. De visar hur en beläggning kommer att hålla i verkligheten. Detta är avgörande för att säkerställa tillförlitligheten.

Kärnkvalitetsattribut

Vi fokuserar på fyra nyckelområden. Varje område mäts med specifika branschstandardtester. Detta säkerställer konsekventa och tillförlitliga resultat för varje del.

| Metrisk | Gemensamt test | Syfte |

|---|---|---|

| Tjocklek | Virvelström/mikrometer | Säkerställer korrekt skydd |

| Korrosion | Saltspray (ASTM B117) | Förutsäger livslängd i tuffa miljöer |

| Nötning | Taber-test | Mäter slitstyrka |

| Tätning | Färgfläcktest | Kontrollerar beläggningens integritet |

Det är viktigt att förstå dessa mått i detalj. Det hjälper dig att specificera exakt vad du behöver för din applikation. Låt oss gå igenom varför varje test är viktigt.

Beläggningstjocklek (mikron eller mil)

Tjockleken är en balansgång. Om den är för tunn saknar delen skydd. Om den är för tjock kan den bli spröd eller förändra kritiska dimensioner. För en klar anodiserad del, säkerställer den exakta tjockleken att den passar perfekt i en montering.

Korrosionsbeständighet (saltdimma, timmar)

Saltspraytestet (ASTM B117) är ett accelererat korrosionstest. Det efterliknar flera års hård miljöexponering på bara några hundra timmar. Baserat på våra tester är det avgörande att specificera erforderliga timmar för delar som används utomhus eller i korrosiva miljöer.

Nötningsbeständighet (Taber-test)

Detta test mäter hållbarhet mot slitage och friktion. Ett viktat slipskiva snurrar på ytan. Vi räknar cyklerna tills underlaget blottas. Dessa data är avgörande för att förstå tribologiska egenskaper9 av en ytbehandling, särskilt för rörliga delar.

| Testparameter | Beskrivning |

|---|---|

| Testbelastning | Vikten (i gram) som appliceras på slipskivorna. |

| Hjultyp | Den specifika slipskiva som används (t.ex. CS-10, H-18). |

| Cykler | Antalet rotationer före fel eller utvärdering. |

Tätningskvalitet (färgämnestest)

Anodiserade beläggningar är porösa. Tätningen täpper till dessa porer. Färgämnestestet avslöjar eventuella brister i tätningen. En dålig tätning gör att delen blir utsatt för korrosion, oavsett hur tjock beläggningen är.

Dessa mått omvandlar en subjektiv kvalitetsbedömning till objektiva, verifierbara data. Detta säkerställer att dina färdiga komponenter fungerar exakt som avsett, vilket ger slutprodukten tillförlitlighet och lång livslängd.

Vilka variabler styr utseendet på en matt respektive blank yta?

Det slutliga utseendet på en anodiserad del är ingen slump. Det är resultatet av en rad medvetna val. Vi kan dela in dessa i två huvudkategorier.

För det första spelar själva materialet en enorm roll. För det andra är de kemiska processer vi tillämpar lika viktiga.

Substratets egenskaper

Aluminiumets utgångstillstånd är avgörande. Legeringen och dess ursprungliga ytfinish lägger grunden för det slutliga utseendet.

Processval

Hur vi behandlar materialet kemiskt avgör resultatet. Etsning och polering är viktiga steg som avgör den slutliga strukturen och glansen.

| Faktor | Bidrar till matt finish | Bidrar till Bright |

|---|---|---|

| Substrat | Grov initial finish | Jämn initial finish |

| Process | Lång alkalisk etsning | Kemisk blekning |

Låt oss dyka djupare in i hur dessa variabler fungerar. För att uppnå den perfekta matta eller glansiga ytan måste både materialet och processen kontrolleras.

Substrat: Utgångspunkten

Val av legering

Olika aluminiumlegeringar reagerar olika. Till exempel tenderar legering 6061 att ge en mindre blank yta än legeringar i 5xxx-serien efter anodisering. Detta beror på dess kiselhalt.

Initial ytfinish

En del som poleras mekaniskt före kemisk behandling får naturligtvis en blankare yta. Omvänt ger en blästrad yta ett matt utseende. Den ursprungliga strukturen är avgörande. Detta gäller särskilt för en klar anodiserad yta.

Process: Den kemiska beröringen

Hur vi förbereder ytan före anodisering är avgörande. Rätt kemiskt bad kan förändra ytprofilen helt.

Den alkaliska etsningen är ett viktigt steg. En längre etsningstid skapar en mer diffus yta som sprider ljuset. Detta ger ett matt utseende. Processen avlägsnar subtilt material för att skapa mikroskopisk ojämnhet.

För att få en blank yta använder vi ofta en speciell kemisk blankningsbad. Denna process jämnar ut ytan på mikroskopisk nivå. En jämnare yta ökar spegelreflektion10, som våra ögon uppfattar som ljusa eller spegelblanka.

| Steg i processen | Effekt på ytan | Visuellt resultat |

|---|---|---|

| Lång etsning | Ökar mikroråheten | Matt |

| Kort etsning | Minimal förändring | Behåller ursprunglig finish |

| Ljus dipp | Minskar mikroruhet | Ljus / Spegelliknande |

| Ingen dip | Ingen kemisk polering | Beror på underlaget |

I våra projekt på PTSMAKE balanserar vi noggrant dessa variabler. Vi samarbetar med kunderna för att anpassa legeringen och processen efter deras önskade estetik, vilket säkerställer konsekventa resultat från prototyp till produktion.

Att uppnå en specifik matt eller blank yta är ingen magi. Det är ett beräknat resultat av kontrollen av råmaterialets egenskaper och de kemiska processer som tillämpas, från den initiala ytstrukturen till varaktigheten av den alkaliska etsningen och användningen av blankningsbad.

Hur väljer man förbehandlingar för önskat resultat?

Att välja rätt förbehandling är inte bara ett preliminärt steg. Det är grunden för din slutliga finish. Valet påverkar direkt estetik och funktion. Ditt slutmål avgör vägen dit.

För ett ljust, speglande utseende

Om du behöver en glänsande, spegelblank yta är kemisk polering den rekommenderade metoden. Denna process jämnar ut ytan på mikroskopisk nivå, vilket ökar dess reflektionsförmåga.

För en satinmatt finish

För ett enhetligt, icke-reflekterande utseende är en alkalisk etsning idealisk. Detta skapar ett mjukt, satinartat utseende som effektivt döljer mindre ytfel.

När detaljerna är avgörande

Om det är viktigt att bevara skarpa kanter och intrikata bearbetade detaljer är det bäst att använda en lätt etsning eller enkel rengöring. På så sätt undviker man att ta bort överflödigt material.

| Önskad finish | Rekommenderad förbehandling |

|---|---|

| Ljus, speglande | Kemisk blekning |

| Uniform, satinmatt | Alkalisk etsning |

| Bevarade detaljer | Lätt etsning/rengöring |

En närmare titt på beslutsmetodiken

Att göra rätt val handlar om mer än bara estetik. Du måste ta hänsyn till delens material, dess slutliga användningsområde och dimensionstoleranser. En aggressiv etsning ger till exempel en fantastisk matt yta, men tar bort material. Detta kan vara ett problem för delar med snäva toleranser.

På PTSMAKE guidar vi kunderna genom detta. Vi börjar med det önskade resultatet och arbetar baklänges. Detta säkerställer att förbehandlingen förbättrar delen, snarare än att kompromissa med dess design. Målet är att balansera visuell attraktionskraft med funktionella krav.

Till exempel en del som kräver hållbarhet klar anodiserad Ytbehandlingen kan genomgå en specifik etsning för att säkerställa optimal vidhäftning av beläggningen och ett enhetligt utseende. Processen är en noggrann balansgång. Interaktionen mellan den kemiska lösningen och metallens yta skapar en specifik typ av ljusdiffusion eller spegelreflektion11, vilket avgör dess slutliga utseende.

| Faktor | Ljus yta | Matt finish | Detaljbevarande |

|---|---|---|---|

| Primärt mål | Hög reflektionsförmåga | Låg bländning, jämnhet | Upprätthåll toleranser |

| Gemensam metod | Kemisk blekning | Alkalisk etsning | Lätt rengöring/avoxidation |

| Risk | Kan avslöja defekter | Mindre materialavverkning | Får inte dölja brister |

Valet av förbehandling är ett strategiskt beslut. Det handlar om att balansera det visuella målet med delens funktion. Att anpassa ytbehandlingen – oavsett om den ska vara blank, matt eller detaljerad – till rätt metod är avgörande för ett lyckat resultat.

Hur utför man en icke-destruktiv filmtjockleksprovning?

Det är enkelt att använda en virvelströmsmätare. Det är branschstandard för mätning av icke-ledande beläggningar. Detta inkluderar beläggningar som färg eller ett klart anodiserat skikt på icke-järnmetall.

Så här gör vi på PTSMAKE.

Steg 1: Kalibrering

Först kalibrerar vi mätaren. Detta säkerställer att våra mätningar är korrekta från början. Vi använder en obelagd del eller certifierade standarder för detta.

Steg 2: Mätning

Därefter placerar vi sonden på ytan. Den måste vara stadigt placerad och vinkelrät. Denna enkla åtgärd förhindrar sneda resultat.

Steg 3: Beräkning av medelvärde

Slutligen gör vi flera mätningar. Vi mäter flera viktiga punkter och beräknar sedan ett genomsnitt av resultaten för att få ett tillförlitligt slutligt tjockleksvärde.

| Steg | Åtgärd | Syfte |

|---|---|---|

| 1 | Kalibrera mätare | Säkerställ noggrannhet |

| 2 | Placera sonden korrekt | Få en korrekt avläsning |

| 3 | Genomsnittliga avläsningar | Få en tillförlitlig total tjocklek |

Vikten av precision i varje steg

Att få en tillförlitlig mätning handlar inte bara om att placera en sond på en yta. Varje steg är avgörande för kvalitetskontrollen. Detta gäller särskilt för delar med snäva toleranser där varje mikrometer är viktig.

Varför kalibrering är icke-förhandlingsbart

Kalibrering fastställer grundläggande noggrannhet. På PTSMAKE kalibrerar vi alltid på exakt samma underlag som den del som testas. En mätare som kalibrerats på en aluminiumlegering kan ge olika avläsningar på en annan. Temperaturen kan också påverka avläsningarna, så vi acklimatiserar delar och mätare.

Denna process bygger på principen om Elektromagnetisk induktion12. Sonden genererar ett varierande magnetfält. Detta inducerar virvelströmmar i metallsubstratet. Beläggningens tjocklek påverkar styrkan hos dessa strömmar, som mätaren mäter.

Behärska placering av sonden

Hur du placerar sonden är oerhört viktigt. På böjda ytor kan en speciell adapter behövas för stabilitet. Du måste också undvika att mäta för nära en kant. Detta kan förvränga magnetfältet och ge felaktiga mätvärden.

| Vanligt misstag | Konsekvenser | Bästa praxis |

|---|---|---|

| Lutad sond | Felaktig låg avläsning | Placera stadigt och vinkelrätt |

| Kantmätning | Felaktig hög/låg avläsning | Håll dig flera millimeter från kanterna |

| Grov yta | Instabila avläsningar | Genomsnittligt antal poäng på nära håll |

Motiveringen för att beräkna genomsnittet

En enda avläsning kan vara missvisande. Anodiserade beläggningar kan ha små variationer över ytan. Genom att göra flera mätningar på viktiga områden och beräkna genomsnittet får vi en korrekt bild av den totala filmtjockleken, vilket säkerställer att delen uppfyller specifikationerna.

Användning av en virvelströmsmätare kräver noggrann kalibrering, precis placering av sonden och beräkning av genomsnittet av flera avläsningar. Genom att följa dessa steg säkerställs en noggrann, icke-destruktiv mätning av filmtjockleken, vilket är avgörande för kvalitetssäkring i tillverkningen och för att uppfylla kundens specifikationer.

Hur kan man uppskatta kostnaden för anodisering på ett korrekt sätt?

Låt oss förklara kostnaden för anodisering. Det är ingen hemlig konst. Det är en praktisk formel baserad på tydliga, konkreta faktorer. Vi kan förenkla den för att få en tillförlitlig uppskattning.

De viktigaste kostnadsdrivande faktorerna

Priset bestäms främst av två saker. Dessa är bearbetningstid och delens yta. Tänk på det som att måla en vägg.

En större vägg kostar mer att måla. Ett tjockare färglager kräver mer tid och material. Anodisering fungerar enligt en mycket liknande princip.

Grundformeln

Här är ett enkelt sätt att konceptualisera kostnaden:

| Faktor | Beskrivning | Påverkan på kostnader |

|---|---|---|

| Yta | Den totala ytan på den del som ska beläggas. | Högre |

| Tid i tanken | Hur länge delen ligger i anodiseringsbadet. | Högre |

| Hantering | Komplexiteten i att stapla delen på ett säkert sätt. | Högre |

Detta enkla ramverk hjälper dig att förstå alla offerter du får.

Låt oss göra denna formel mer praktisk. Detaljerna inom dessa faktorer är det som verkligen avgör det slutliga priset du kommer att betala för dina komponenter.

Beräkning av ytarea

För enkla former som block eller plattor är detta enkelt. Använd bara grundläggande geometri. För mer komplexa delar är din CAD-programvara det bästa verktyget. Den kan beräkna den totala ytan med ett enda klick. Ange alltid detta tal till din leverantör för att få en korrekt offert.

Anodiseringstjocklek och tid

Den erforderliga beläggningstjockleken påverkar direkt tankens livslängd. En tjockare, mer hållbar klar anodiserad finish kräver en längre nedsänkning. Detta förbrukar mer el och kemikalier, vilket ökar den totala kostnaden. Förhållandet mellan ström, tid och beläggningsdeposition styrs av Faradays lagar om elektrolys13.

Effekten av stapling och hantering

Detta är ofta en dold kostnadsfaktor. Delarna måste hållas säkert på ställningarna för att säkerställa en jämn beläggning och elektrisk kontakt. Komplexa former kan vara mycket svåra att placera på ställningarna.

Denna svårighet medför direkta arbetskostnader. Ännu viktigare är att dålig rackning kan leda till kontaktmärken eller andra kvalitetsfel.

Här är en allmän beskrivning av hur komplexitet påverkar kostnaden:

| Komplexitet vid rackning | Exempel | Kostnadsmultiplikator |

|---|---|---|

| Enkel | Platta plattor, solida block | 1.0x |

| Måttlig | Delar med vissa genomgående hål eller kurvor | 1,2x – 1,5x |

| Komplex | Komplexa geometrier, djupa håligheter | 1,5x – 2,0x+ |

I vårt arbete på PTSMAKE designar vi ofta skräddarsydda rack för komplexa projekt för att säkerställa kvalitet och optimera kostnaderna.

För att uppskatta kostnaderna för anodisering bör du fokusera på tre viktiga variabler. Beräkna den totala ytan, ta hänsyn till den tid som krävs för att uppnå önskad tjocklek och bedöm hur komplicerat det är att hantera delen vid rackning. Dessa faktorer är de viktigaste faktorerna som påverkar det slutliga priset.

Vilka är de bästa metoderna för att underhålla anodiserade ytor?

Det är förvånansvärt enkelt att underhålla anodiserat aluminium. Du behöver varken starka kemikalier eller aggressiv skrubbning. Nyckeln är försiktig och regelbunden rengöring.

Denna metod bevarar det skyddande anodiska skiktet. Det säkerställer att dina delar behåller sitt utseende och sin funktion i många år. Korrekt skötsel förhindrar kostsamma utbyten i framtiden. Vi tillhandahåller alltid denna vägledning för delar som vi tillverkar.

Den milda metoden

Börja alltid med den mildaste rengöringsmetoden. En enkel lösning av mild tvål och vatten räcker oftast för att ta bort de flesta typer av smuts och sot.

Konsekvens är nyckeln

Regelbunden rengöring förhindrar ansamling av föroreningar. Detta gör varje rengöring enklare och effektivare. Det skyddar ytans integritet över tid.

Anodisering skapar ett hårt, poröst oxidskikt. Skiktet är hållbart, men känsligt för vissa kemikalier. Starka rengöringsmedel kan ta bort denna skyddande beläggning.

Denna skada kan leda till missfärgning och korrosion. När det anodiska skiktet skadas blottas det underliggande aluminiumet. Skadan är ofta irreversibel utan att hela delen anodiseras på nytt.

Förstå kemisk påverkan

Tänk på det anodiska skiktet som ett skydd. Starka syror och alkalier är som hammare mot detta skydd. De angriper och löser upp aluminiumoxiden kemiskt. Det är därför som pH-skala14 av ditt rengöringsmedel är så viktigt. Ett neutralt pH-värde är säkrast.

På PTSMAKE lägger vi stor vikt vid efterbearbetningen. En vackert bearbetad och klar anodiserad delen förtjänar ordentligt underhåll. Det säkerställer att ytbehandlingen uppfyller våra kvalitetskrav under hela dess livslängd.

| Rekommenderade rengöringsmedel | Rengöringsmedel att undvika |

|---|---|

| Mild tvål eller rengöringsmedel | Slipande pulver eller skurborstar |

| Vatten (destillerat är bäst) | Rengöringsmedel med starka syror (lågt pH-värde) |

| Lösningsmedel som fotogen eller terpentin | Rengöringsmedel med starka alkalier (högt pH-värde) |

| En mjuk trasa eller svamp | Stålull eller andra grova borstar |

Denna enkla tabell hjälper våra kunder att undvika vanliga misstag. Genom att följa dessa regler skyddar de sin investering och säkerställer långsiktig avkastning.

Det är enkelt att underhålla anodiserade ytor. Använd mild tvål och vatten för regelbunden rengöring. Undvik absolut slipande, starkt sura eller alkaliska kemikalier. Denna enkla skötselrutin bevarar det skyddande skiktet och garanterar hållbarhet och en varaktig yta för dina komponenter.

Hur kan en skadad anodiserad yta repareras effektivt?

Många tror att man bara kan "bättra på" en skadad anodiserad yta. Detta är en vanlig missuppfattning. En riktig reparation är en fullständig restaurering, inte ett snabbt målarjobb.

Den enda verkliga lösningen

Det enda rätta sättet att åtgärda skadan är att börja om från början. Detta innebär att det gamla skiktet måste avlägsnas helt. Därefter slipar vi ytan innan vi anodiserar hela delen på nytt.

Reparationsmyter kontra verkligheten

| Myt | Verklighet |

|---|---|

| Touch-up pennor fungerar. | De täcker bara skadan, de reparerar den inte. |

| Det är en snabb lösning. | Det är en noggrann process i flera steg. |

| Delvisa reparationer är okej. | Detta leder till en ojämn och svag finish. |

Denna kompletta process garanterar en enhetlig och hållbar yta.

Att reparera en anodiserad yta är mer komplicerat än det ser ut. Enkel touch-up-färg kan inte binda kemiskt med aluminiumoxiden. Detta resulterar i en svag, tillfällig reparation som snabbt flagnar bort.

Steg 1: Kemisk avskrapning

Först doppas delen i ett kemiskt bad. Denna lösning är framtagen för att lösa upp den skadade Anodiskt skikt15 utan att skada det underliggande aluminiumsubstratet. Detta steg är avgörande för att skapa en ren grund för den nya ytbehandlingen.

Steg 2: Ytbehandling

Efter avskalningen inspekterar vi det nakna aluminiumet. Om det finns djupa repor eller skåror måste dessa avlägsnas mekaniskt. Detta kan innebära lätt slipning, polering eller blästring för att återställa en slät, jämn yta. En korrekt yta är avgörande.

Steg 3: Återanodisera hela delen

Slutligen genomgår delen hela anodiseringsprocessen igen. Detta säkerställer att det nya skyddsskiktet är jämnt över hela ytan. Detta är avgörande för både skydd och estetik, särskilt för en klar anodiserad avsluta där enhetlighet är avgörande.

| Steg i processen | Syfte | Viktiga överväganden |

|---|---|---|

| Kemisk remsa | Ta bort gammalt anodiserat skikt | Använd rätt kemikalier för att undvika att skada aluminium. |

| Ytbehandling | Ta bort fysiska brister | Måste matcha den ursprungliga ytstrukturen |

| Återanodisera | Applicera nytt skyddande lager | Säkerställer enhetlig tjocklek och utseende |

På PTSMAKE är detta den enda metoden vi litar på för att leverera ett felfritt resultat som är som nytt.

Att effektivt reparera en anodiserad yta är inte en enkel bättring. Det kräver en komplett process i tre steg: kemisk borttagning av det gamla skiktet, omlackering av basmetallen och sedan omanodisering av hela delen för att säkerställa en hållbar och perfekt enhetlig yta.

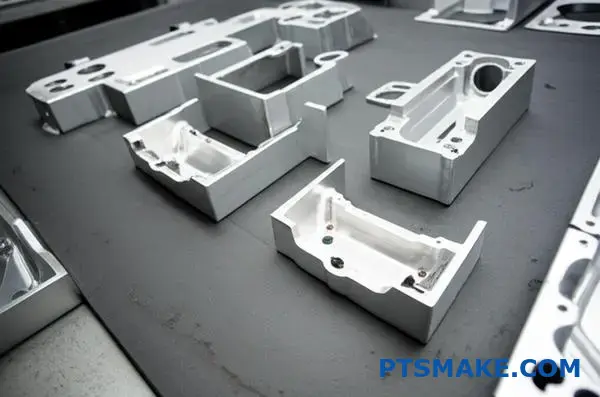

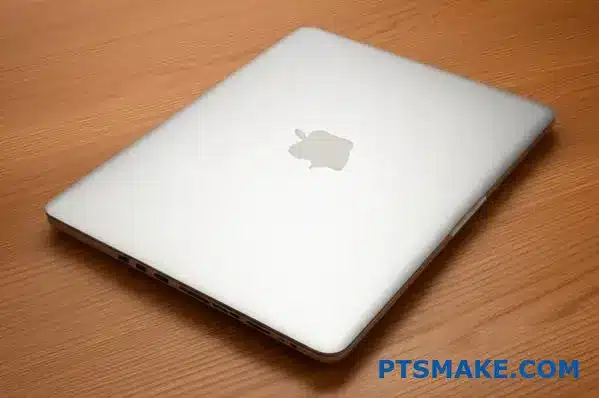

Varför valdes klar anodisering för höljen till konsumentelektronik?

Låt oss titta på ett välbekant föremål: en premium-bärbar dator. Varför känns dess metallhölje så bra och ser så rent ut? Svaret är ofta klar anodisering.

Denna ytbehandling är inte bara för utseendets skull. Det är ett smart tekniskt val. Den bevarar aluminiumets naturliga metalliska glans, men lägger till ett slitstarkt, skyddande lager. Detta val kombinerar elegans med verklig styrka.

Den perfekta balansen mellan form och funktion

Beslutet att använda en klar anodiserad yta är resultatet av en avvägning mellan flera olika behov. Designerna vill ha ett elegant, modernt utseende. Ingenjörerna behöver att den ska vara tålig och funktionell.

| Funktion | Rå aluminium | Klart anodiserat aluminium |

|---|---|---|

| Titta | Matt, benägen att bli smutsig | Ljus, högkvalitativ metall |

| Känsla | Mjuk, lätt att repa | Hård, slät yta |

| Samstämmighet | Kan variera | Enhetlig och ren |

Denna process ger det bästa av två världar.

Tänk på den där bärbara datorn igen. Aluminiumhöljet gör den otroligt lätt och hjälper till att leda bort värme. Men rå aluminium är mjukt, repas lätt och leder elektricitet. Det är här klar anodisering blir viktigt.

Processen skapar ett hårt, keramikliknande skikt av aluminiumoxid på ytan. Detta skikt integreras i metallen, det är inte bara ett ytbeläggning. Det flagnar eller skalar därför inte av som färg.

Hållbarhet möter elsäkerhet

Detta hårda skikt förbättrar reptåligheten avsevärt. I våra tester på PTSMAKE har vi sett att det tål daglig slitage betydligt bättre än obehandlat aluminium. Det gör att enheten ser ny ut mycket längre.

En annan viktig fördel är den elektriska isoleringen. Aluminiumoxidskiktet är en utmärkt elektrisk isolator. Det skapar ett icke-ledande ytskikt.

Detta förhindrar kortslutning om interna ledningar kommer i kontakt med höljet. Det skyddar också användaren. Materialets höga dielektrisk styrka16 är en viktig säkerhetsfunktion, särskilt i kompakta elektroniska konstruktioner.

| Fastighet | Fördelar för elektronik |

|---|---|

| Motståndskraft mot repor | Behåller sitt exklusiva utseende över tid |

| Lätt vikt | Förbättrar bärbarheten och användarupplevelsen |

| Icke-ledande | Förhindrar kortslutningar, garanterar säkerhet |

Denna kombination av lättvikt, hållbarhet och elsäkerhet gör klaranodiserat aluminium till ett förstahandsval. Det är ett beslut som grundar sig på prestanda och användarupplevelse, något som vi prioriterar i de komponenter vi tillverkar.

Klar anodisering erbjuder en perfekt trippel för elektronik: en exklusiv känsla, robust hållbarhet mot repor och en icke-ledande yta för säkerhet. Detta gör den till ett idealiskt val för lätta aluminiumhöljen, som kombinerar estetik med viktigt funktionellt skydd för interna komponenter.

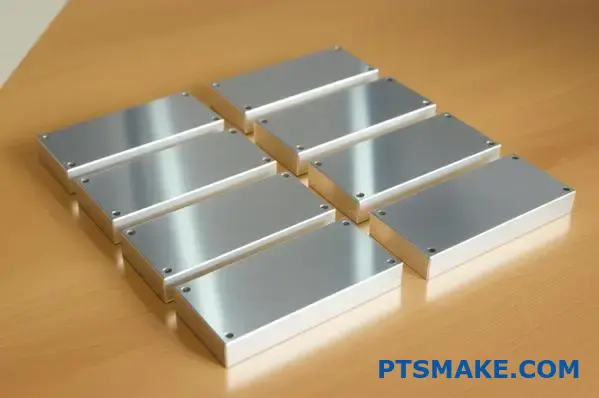

Ange den bästa anodiserade ytbehandlingen för arkitektonisk användning utomhus.

Det är mycket viktigt att välja rätt ytbehandling för aluminium som används i utomhusarkitektur. Du behöver en lösning som tål sol, regn och temperaturförändringar i årtionden. Målet är maximal hållbarhet.

Så, vad är det bästa valet? Du måste prioritera UV-stabilitet och korrosionsbeständighet framför allt annat. En standardanodiserad yta kanske inte räcker.

Baserat på vår projekterfarenhet hos PTSMAKE ger en specifik kombination av faktorer den bästa långsiktiga prestandan. Vi kommer att bryta ner denna specifikation åt dig.

Låt oss sammanfatta detta i en tydlig specifikation. För alla utomhusarkitektoniska tillämpningar rekommenderar vi en ytbehandling som uppfyller standarden MIL-A-8625. Mer specifikt föreslår vi typ II, klass 1.

Typ II använder svavelsyra, vilket skapar ett robust skyddande skikt. Klass 1 betyder att det är ofärgat. Detta är vad som vanligtvis kallas för en klar anodiserad finish. Eftersom det inte finns några organiska färgämnen finns det inget som bleknar under stark UV-exponering. Detta är en stor fördel.

Den verkliga nyckeln till lång livslängd är dock tjockleken. Standardanodisering kan vara för tunn. Vi rekommenderar en beläggningstjocklek mellan 18 och 25 mikron. Detta uppfyller AAMA 611-standarden för arkitektonisk användning. Denna tjockare porös aluminiumoxid17 Skiktet ger överlägset skydd mot korrosion och nötning.

Slutligen är tätningsprocessen avgörande. En högkvalitativ tvåstegstätning, som ofta innefattar en varmvattentätning följt av en kemisk tätning, låser in skyddet. Detta säkerställer att porerna är helt stängda, vilket förhindrar intrång från omgivningen.

| Specifikation | Rekommendation | Anledning |

|---|---|---|

| Standard | MIL-A-8625 | Säkerställer kvalitet och konsekvens. |

| Typ | Typ II | Utmärkt korrosionsbeständighet. |

| Klass | Klass 1 (klar anodiserad) | Överlägsen UV-stabilitet, ingen blekning. |

| Tjocklek | 18–25 mikrometer | Uppfyller AAMA 611 för hållbarhet. |

| Tätning | Högkvalitativ tvåstegsprocess | Maximerar korrosionsskyddet. |

För arkitektoniska delar utomhus är det optimala valet MIL-A-8625 typ II, klass 1 (klar anodiserad) ytbehandling. Se till att tjockleken är 18–25 mikrometer och att det finns en tvåstegsförsegling för maximal UV-stabilitet och korrosionsbeständighet, vilket garanterar långsiktig prestanda.

Kan klar anodisering anpassas för medicinska implantat?

Att använda klar anodisering för medicinska implantat är ett avancerat koncept. Det är inte en standardpraxis. Detta beror på att kraven på medicintekniska produkter är extremt höga. Människokroppen är en känslig miljö.

Renhet är allt

De kemikalier som används i processen måste vara helt rena. Varje förorening kan orsaka en negativ reaktion hos patienten. Detta kräver strikta processkontroller.

Oxidskiktet

Det anodiserade skiktet måste också vara perfekt. Det får inte ha några sprickor eller defekter. Sådana brister kan bli platser för korrosion eller bakterietillväxt.

| Material | Viktig utmaning för implantat | Typisk medicinsk användning |

|---|---|---|

| Aluminium | Potentiell jonutlakning | Externa enheter, höljen |

| Titan | Fastställd standard | Inre implantat, leder |

Utforskningen av klart anodiserat aluminium för implantat flyttar fram gränserna. Den främsta utmaningen är att garantera total säkerhet för patienten. Detta går utöver enkel korrosionsbeständighet. De viktigaste frågorna är materialets renhet och den slutliga ytintegriteten.

Biokompatibilitet och tätning

Aluminiumoxidskiktet är i allmänhet inert. Men tätningsmedlen som används för att täppa till porerna kan vara ett problem. Många vanliga tätningsmedel är inte säkra för invärtes bruk. Biokompatibilitet18 är den mest avgörande faktorn. Vi måste bevisa att den slutliga ytan inte skadar mänsklig vävnad.

Kontrast med titananodisering

Titan är branschstandard för implantat. Dess oxidskikt, som ofta skapas genom typ II-anodisering, är känt för att vara mycket biokompatibelt och stabilt. Till skillnad från anodisering av aluminium kräver det vanligtvis inte något separat tätningssteg, vilket eliminerar en viktig källa till potentiell kontaminering.

På PTSMAKE förstår vi oss på processkontroll. För alla högspecifika tillämpningar dokumenteras och verifieras varje steg, från kemikalieinköp till slutkontroll.

| Funktion | Klart anodiserat aluminium | Typ II titananodisering |

|---|---|---|

| Basmaterial | Aluminiumlegeringar | Titanlegeringar (t.ex. Ti-6Al-4V) |

| Tätningssteg | Vanligtvis krävs | Inte nödvändigt |

| Biokompatibilitet | Tveksamt (beror på tätningsmedlet) | Utmärkt, väletablerad |

| Primär utmaning | Bevisning av tätningsmedlets och skiktets säkerhet | Processkonsistens |

Att anpassa klar anodisering för medicinska implantat är en stor utmaning. Processen kräver absolut renhet och en felfri, biokompatibel yta, vilket är ett stort hinder jämfört med den etablerade säkerheten hos titananodisering.

Hur kan anodiseringsprocessen göras mer hållbar?

För att gå längre än grundläggande efterlevnad krävs innovation. Vi kan avsevärt minska anodiseringens miljöpåverkan.

Det innebär smartare kemi, energieffektivitet och bättre resurshantering. Låt oss titta på några viktiga åtgärder vi kan vidta.

Viktiga områden för hållbar innovation

Tabellen nedan visar några förändringar med stor inverkan. Dessa förändringar för oss mot en mer miljövänlig tillverkning.

| Område | Traditionell metod | Hållbar lösning |

|---|---|---|

| Avoxidering | Sexvärt krom | Icke-kromhaltiga avoxideringsmedel |

| Tätning | Högtemperaturånga | Mellantemperaturtätningar |

| Sköljning | Statiska tankar | Spray-/motströms sköljning |

| Användning av syra | Kassera | Återvinna och återanvända |

Anta smartare kemi

Icke-kromhaltiga avoxideringsmedel

Sexvärt krom är ett känt cancerframkallande ämne. Att byta till kromfria alternativ är avgörande för säkerheten och miljön. Dessa moderna formler fungerar bra utan den tunga regelbördan. Denna förändring skyddar både människor och planeten.

Förbättrad energi- och vatteneffektivitet

Tätning vid medelhög temperatur

Traditionell tätning sker ofta med kokande vatten. Detta förbrukar enorma mängder energi. I vårt arbete på PTSMAKE har vi funnit att tätningar med medelhög temperatur är mycket effektiva.

De fungerar vid lägre temperaturer, vilket sänker energikostnaderna. De fungerar exceptionellt bra för ytbehandlingar som klaranodiserat aluminium, vilket bibehåller kvaliteten samtidigt som resurser sparas.

Avancerade sköljtekniker

Vi kan använda spray- eller motströms sköljning för att minska vattenförbrukningen avsevärt. Denna enkla förändring minimerar avloppsvattnet. Det sänker också kostnaden och komplexiteten för vattenreningen.

Sluta cirkeln med återvinningssystem

Att investera i syraåtervinning är en game changer. Tekniker som diffusionsdialys19 gör det möjligt för oss att återvinna och återanvända syror från processen. Denna metod minskar kemiskt avfall och sänker inköpskostnaderna. Den omvandlar effektivt ett avfallsflöde till en värdefull resurs för anläggningen.

Genom att använda kromfria avoxideringsmedel, energibesparande tätningar, effektiva sköljningar och syraåtervinning skapar vi en verkligt hållbar process. Det är en vinst för miljön, arbetstagarnas säkerhet och driftseffektiviteten.

Hur anodiserar man delar för efterföljande lasergravering?

Att kombinera anodisering med lasergravering är ett populärt val. Denna process kräver noggrann planering för att uppnå optimala resultat. Lasern fungerar genom att ta bort det anodiserade skiktet. Detta blottlägger det råa aluminiumet under.

Beläggningens tjockleks betydelse

En viktig faktor är tjockleken på det anodiserade skiktet. Det påverkar direkt det slutliga utseendet. Ett tjockare skikt ger bättre kontrast. Detta gäller både för färgade och klara anodiserade ytbehandlingar.

| Tjocklek (mikron) | Graveringsresultat | Rekommendation |

|---|---|---|

| < 8 | Dålig kontrast, risk för skador | Rekommenderas ej |

| 10 – 15 | Bra kontrast, rena linjer | Idealiskt intervall |

| > 18 | Djup kontrast, långsammare gravering | För specifika behov |

Om detta görs på rätt sätt undviks skador på själva delen. Det garanterar en skarp markering med hög kontrast.

Integrering av anodisering och gravering

Lasergraveringens magi på aluminium sker genom ablation. Laserns energi förångar den anodiserade beläggningen. Detta avslöjar det ljusa, metalliska aluminiumet. Kontrasten mellan de två skapar den permanenta märkningen.

Det är en känslig balans. Laserns effekt och hastighet måste kalibreras. Detta för att endast ta bort beläggningen. Om beläggningen är för tunn kan lasern lätt skada aluminiumet. substrat20.

Varför tjockleken är viktig

I tidigare projekt på PTSMAKE har vi upptäckt att en tunn beläggning leder till problem. Lasern kan smälta eller göra gropar i det underliggande aluminiumet. Detta resulterar i en slarvig, oprofessionell yta. Det äventyrar delens integritet.

En tillräcklig tjocklek, som vi rekommenderar ska vara över 10 mikron, fungerar som en skyddande buffert. Den möjliggör en ren borttagning av färgen eller det klara anodiserade skiktet. Detta skapar en skarp och visuellt tilltalande märkning.

Uppnå hög kontrast

Tjockleken avgör också graveringens visuella djup.

| Funktion | Tunn anodisering (<10 µm) | Tjock anodisering (>10 µm) |

|---|---|---|

| Kontrast | Låg till måttlig | Hög och skarp |

| Substratrisk | Hög | Låg |

| Processfönster | Smal | Bred |

| Estetisk | Utspädd | Krispig och kraftfull |

Därför är det inte bara en rekommendation att ange rätt beläggningstjocklek. Det är ett avgörande krav för att få högkvalitativa lasergraveringsresultat.

Lasergravering fungerar genom att ta bort det anodiserade skiktet. För att uppnå hög kontrast och skydda aluminiumdelen är det viktigt att specificera en anodiserad beläggningstjocklek på över 10 mikron. Detta garanterar ett rent, professionellt resultat utan att skada underlaget.

Förbättra dina klaranodiserade projekt med PTSMAKE:s expertis

Är du redo att uppnå felfria, klara anodiserade ytor för dina precisionsdelar? Kontakta PTSMAKE för en snabb, konkurrenskraftig offert och upptäck varför ledande ingenjörer och tillverkare litar på oss. Upplev exceptionell klarhet, beprövad tillförlitlighet och verklig tillverkningskompetens – från prototyp till produktion. Skicka din förfrågan idag!

Upptäck materialvetenskapen bakom denna skyddande och porösa aluminiumytstruktur. ↩

Klicka för att förstå hur dessa mikroskopiska partiklar påverkar slutproduktens utseende och prestanda. ↩

Utforska den mikroskopiska strukturen hos det anodiserade skiktet och dess inverkan på materialets prestanda. ↩

Förstå denna optiska princip för att bättre kunna specificera den exakta finish som ditt projekt behöver. ↩

Utforska denna elektrokemiska process för att förstå hur det skyddande oxidskiktet bildas på aluminiumytor. ↩

Lär dig hur sammansättningen av denna lösning direkt påverkar de slutliga egenskaperna hos den anodiska beläggningen. ↩

Lär dig hur dessa mikrostrukturer påverkar materialets hållfasthet och ytfinish. ↩

Förstå hur dessa mikroskopiska legeringsämnen kan påverka slutproduktens ytfinish. ↩

Lär dig hur studier av ytfriktion, slitage och smörjning kan förutsäga den verkliga hållbarheten och livslängden för dina komponenter. ↩

Förstå vetenskapen bakom ljusreflektion för att bättre kunna specificera önskad ytfinish. ↩

Förstå hur ljusreflektion påverkar ytfinishen och den upplevda kvaliteten. ↩

Klicka för att förstå den grundläggande fysiken bakom hur virvelströmsmätare fungerar. ↩

Se vetenskapen som kopplar samman elektricitet med beläggningstjocklek för precisionsstyrning av processen. ↩

Lär dig hur surhets- och alkalinitetsnivåer direkt kan påverka hållbarheten hos dina anodiserade delar. ↩

Läs mer om detta viktiga skyddande skikt och hur det bildas för att skydda dina delar. ↩

Lär dig hur denna egenskap är avgörande för att säkerställa den elektriska säkerheten för dina elektroniska enheter. ↩

Förstå den mikroskopiska strukturen hos det anodiserade skiktet och dess betydelse för prestanda och tätning. ↩

Lär dig vad som gör ett material säkert för direkt kontakt med mänsklig vävnad och biologiska system. ↩

Lär dig hur denna membranprocess återvinner syra, vilket minskar avfallet och råvarukostnaderna i din verksamhet. ↩

Lär dig hur basmaterialets egenskaper påverkar resultatet av ytbehandlingar. ↩