Defekter i metallgjutning kostar tillverkarna miljontals kronor varje år. Delar underkänns vid kvalitetsinspektioner, leveransscheman förskjuts och relationerna med kunderna blir lidande när gjutningsprocesser går fel.

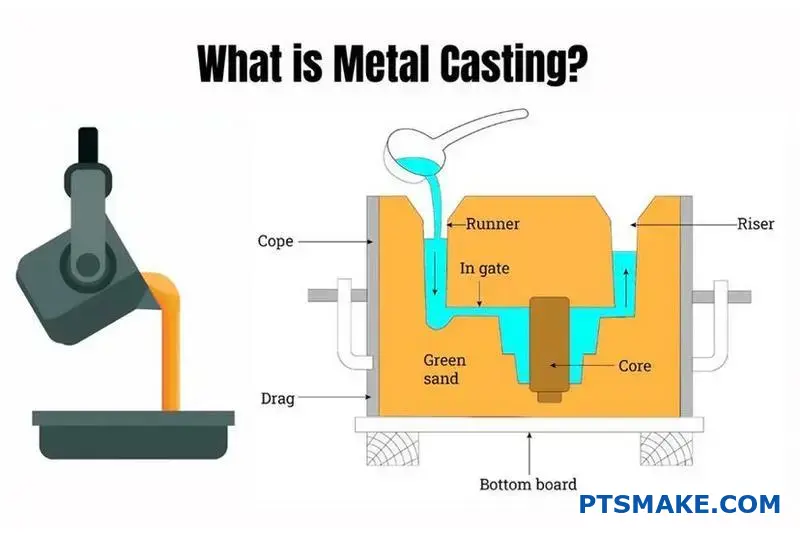

Metallgjutning är en tillverkningsprocess där smält metall hälls i en formhålighet för att skapa delar. Den här guiden omfattar 14 viktiga processer, materialval, strategier för att förebygga defekter och kostnadsoptimering som hjälper dig att uppnå konsekventa resultat av hög kvalitet från prototyp till produktion.

Under mina år på PTSMAKE har jag arbetat med ingenjörer som behövt praktiska lösningar på utmaningar inom gjutning. I den här guiden bryts komplexa processer ned till praktiska steg som du kan tillämpa omedelbart för att förbättra din gjutningsverksamhet och minska kostsamma misstag.

Vilka är de viktigaste metallgjutningsprocesserna och deras urvalskriterier?

Att välja rätt metallgjutningsprocess är avgörande. Detta beslut påverkar direkt den slutliga delens kvalitet, kostnad och leveransschema. Det är ett grundläggande steg för framgång.

Vi hjälper ofta våra kunder att navigera i dessa val. Låt oss jämföra tre primära metoder för att förenkla ditt beslut.

Kärngjutningsprocesser i korthet

Sand-, investerings- och pressgjutning är populära val. Var och en tjänar olika syften.

| Process | Bäst för | Komplexitet |

|---|---|---|

| Sandgjutning | Stora delar, låg volym | Låg |

| Investeringsgjutning | Komplexa former, hög finish | Hög |

| Pressgjutning | Hög volym, precision | Medium |

Utvärdering av viktiga urvalskriterier

För att välja rätt metod krävs en detaljerad genomgång av ditt projekts specifika behov. Låt oss bryta ner de viktigaste faktorerna.

Materialkompatibilitet

Sandgjutning fungerar med nästan alla metaller. Detta inkluderar högtemperaturstål och järn. Gjutning är begränsad till icke-järnlegeringar som aluminium och zink. Investeringsgjutning erbjuder en bra mellanväg.

Produktionsvolym och kostnad

Pressgjutning har höga initiala verktygskostnader. Men det ger den lägsta kostnaden per del för stora volymer. Sandgjutning är billigt för prototyper eller låga volymer. Verktyget är billigt. Investeringsgjutning sitter däremellan.

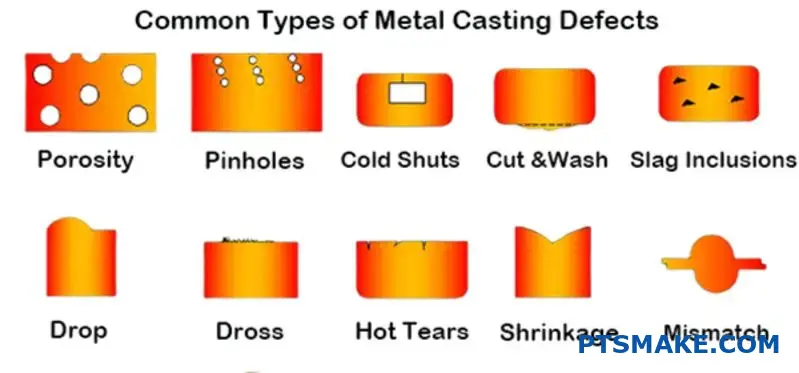

Det är här du balanserar den initiala investeringen mot långsiktiga produktionsbesparingar. Ett vanligt problem i olika processer är interna hålrum, eller porositet1, vilket kan påverka detaljintegriteten och öka skrotningsgraden om det inte kontrolleras.

Storlek och ytbehandling

För mycket stora komponenter är sandgjutning ofta det enda alternativet. Investeringsgjutning är utmärkt för att skapa små, komplicerade delar med en utmärkt ytfinish, vilket minskar behovet av sekundär bearbetning.

Låt oss organisera det här i en beslutsmatris. Det här hjälper dig att visualisera avvägningarna.

| Kriterier | Sandgjutning | Investeringsgjutning | Pressgjutning |

|---|---|---|---|

| Val av material | Mycket bred | Bred | Begränsad (icke-järnhaltiga) |

| Produktionsvolym | Låg till medelhög | Låg till medelhög | Hög |

| Storlek på del | Stor | Liten till medelstor | Liten till medelstor |

| Ytfinish | Grov | Utmärkt | Bra till utmärkt |

| Enhetskostnad (hög volym) | Hög | Medium | Låg |

Att välja rätt metallgjutningsprocess innebär en avvägning. Du måste balansera material, volym, storlek, finish och kostnad. Den här beslutsmatrisen ger en tydlig utgångspunkt för att utvärdera sand-, investerings- och pressgjutning för din specifika applikation.

Vilka är de vanligaste legeringarna för gjutning av järnmetaller?

Järnlegeringar är arbetshästarna inom metallgjutning. De är främst järnbaserade material.

Deras egenskaper beror i hög grad på kolinnehåll och form. Vi arbetar huvudsakligen med fyra vanliga typer.

Dessa inkluderar gjutgods av gråjärn, segjärn, formbart järn och stål. Var och en har unika styrkor. Detta gör dem lämpliga för olika jobb. Att välja rätt är nyckeln.

Gjutning av järnmetaller erbjuder ett brett utbud av alternativ. Varje legering tjänar ett specifikt syfte, och att göra rätt val är avgörande för prestanda och kostnad.

Grått järn: Mästaren i maskinbearbetning

Gråjärn innehåller kol i form av grafitflagor. Denna struktur, som gör järnet sprött, ger utmärkt vibrationsdämpning och överlägsen maskinbearbetbarhet. Det är ett kostnadseffektivt val för delar som motorblock.

Segjärn: Styrka möter flexibilitet

Segjärn är en betydande uppgradering av segheten. En speciell behandling modifierar dess kolstruktur. Den viktigaste skillnaden ligger i dess grafits morfologi2. Kolet formas till sfärer, inte till flingor. Detta resulterar i högre styrka och duktilitet, ungefär som stål. Det är idealiskt för hållbara delar som vevaxlar och vattenrör.

Gjutgods av aducerat järn och stål

Smidbart järn tillverkas genom värmebehandling, vilket ger det god duktilitet. Stålgjutgods ger högsta hållfasthet och slitstyrka. De är perfekta för applikationer med höga påfrestningar som industriventiler.

Här är en snabb jämförelse från vår erfarenhet på PTSMAKE.

| Legeringstyp | Draghållfasthet | Duktilitet | Bearbetbarhet | Typisk tillämpning |

|---|---|---|---|---|

| Grått järn | Låg | Mycket låg | Utmärkt | Maskinbaser |

| Duktilt järn | Hög | Medium | Bra | Rör, vevaxlar |

| Smidbart järn | Medium | Hög | Mycket bra | Fordonskomponenter |

| Gjutning av stål | Mycket hög | Hög | Rättvist | Ventiler, kugghjul |

Att välja rätt järnlegering är en balansgång. Det handlar om att göra avvägningar mellan styrka, formbarhet, bearbetbarhet och kostnad. Gråjärn är lätt att arbeta med, medan stål ger ultimat hållfasthet. Det bästa valet beror på dina specifika tekniska och budgetmässiga behov.

Vilka är de vanligaste legeringarna för gjutning av icke-järnmetaller?

Icke-järnhaltiga legeringar är ryggraden i modern tillverkning. De erbjuder ett brett utbud av egenskaper utan järnets vikt- och korrosionsproblem. Låt oss titta på de viktigaste familjerna.

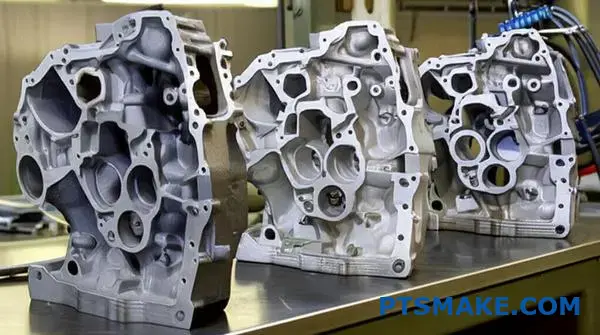

Aluminiumlegeringar

Dessa är kända för att vara lätta och korrosionsbeständiga. De är perfekta för delar inom flyg- och bilindustrin där viktminskningen är avgörande.

Kopparlegeringar

Till denna grupp hör mässing och brons. De värderas för sin utmärkta elektriska ledningsförmåga och styrka. Tänk på elektriska komponenter och marina hårdvaror.

Zinklegeringar

Zinklegeringar är utmärkta för metallgjutning. De erbjuder stor måttnoggrannhet och är idealiska för att skapa komplexa, detaljerade delar som kugghjul och dekorativa beslag.

| Legeringsfamilj | Primär fördel | Typisk industri |

|---|---|---|

| Aluminium | Lättvikt | Flyg- och rymdindustrin |

| Koppar | Konduktivitet | Elektronik |

| Zink | Gjutbarhet | Fordon |

Att välja rätt legering är mer än att bara välja en egenskap. Det handlar om att balansera prestanda, kostnad och tillverkningskrav. På PTSMAKE guidar vi dagligen våra kunder genom detta beslut.

Djupdykning i val av legering

Aluminium är lätt, men dess hållfasthet kan inte mäta sig med vissa kopparlegeringar. Det är bra för höljen men kanske inte för växlar som utsätts för stora påfrestningar. Koppar erbjuder överlägsen styrka och ledningsförmåga. Den är dock mycket tätare och kostar vanligtvis mer, vilket påverkar det slutliga priset på detaljen.

Zinklegeringar ger fantastiska detaljer vid pressgjutning. De möjliggör tunna väggar och komplexa former direkt från formen. Detta minskar ofta behovet av sekundärbearbetning. Deras lägre kryphållfasthet innebär dock att de inte är lämpliga för applikationer med höga temperaturer.

Du måste också ta hänsyn till hur dessa legeringar samverkar med andra material. Detta förhindrar problem som galvanisk korrosion3 i den slutliga monteringen. Miljön där delen kommer att användas spelar en stor roll.

| Fastighet | Aluminiumlegeringar | Kopparlegeringar | Zinklegeringar |

|---|---|---|---|

| Densitet (g/cm³) | ~2.7 | ~8.9 | ~7.1 |

| Motståndskraft mot korrosion | Utmärkt | Bra till utmärkt | Bra |

| Elektrisk konduktivitet | Bra | Utmärkt | Bra |

| Gjutning av pressgjutning Vätska | Bra | Rättvist | Utmärkt |

Vi har gått igenom de viktigaste icke-järnhaltiga metallgrupperna: aluminium, koppar och zink. Var och en har unika fördelar när det gäller vikt, ledningsförmåga och gjutbarhet. Det perfekta valet beror på dina specifika applikationsbehov, där prestanda balanseras mot tillverkningsrealiteter och den totala projektkostnaden.

Hur ser landskapet ut för efterbearbetning efter gjutning?

När en del har kommit ut ur formen är dess resa långt ifrån över. Det är här efterbehandlingen efter gjutningen börjar. Det är en kritisk sekvens av operationer.

Varje steg förvandlar den råa gjutningen till en funktionell komponent. Detta arbetsflöde säkerställer att slutprodukten uppfyller exakta specifikationer.

Det vanliga arbetsflödet efter gjutning

Här är ett typiskt flöde som vi följer. Det går från grov, storskalig borttagning till finjustering och verifiering.

| Etapp | Primärt syfte |

|---|---|

| Shakeout/Knockout | Avlägsna gjutgodset från formen. |

| Borttagning av gran/Riser | Skär bort överflödigt material. |

| Rengöring av ytor | Avlägsnar kalk- och sandrester. |

| Värmebehandling | Modifiering av mekaniska egenskaper. |

| Slutlig inspektion | Verifiering av kvalitet och specifikationer. |

Denna strukturerade process är en förutsättning för konsekventa resultat.

En djupare titt på varje steg

Att förstå syftet med varje steg hjälper till att klargöra dess betydelse. Min erfarenhet är att om man hoppar över eller skyndar på något steg leder det ofta till kvalitetsproblem längre fram. Det är en kedja där varje länk är viktig för den slutliga metallgjutningsdelen.

Initial separation och avlägsnande av bruttomaterial

De första stegen handlar om råstyrka. Skakning separerar våldsamt sandformen från gjutningen. Därefter tar vi bort sprues, risers och grindar. Dessa är kanaler som tillåter smält metall att flöda.

| Metod för borttagning | Bäst för | Viktiga överväganden |

|---|---|---|

| Sågning | Stora, raka snitt | Snabb för borttagning av stora mängder |

| Slipning | Komplexa former, efterbehandling | Mer exakt men långsammare |

| Klippning | Sköra material | Kan framkalla stress |

Förädling av yta och egenskaper

När överflödet är borta fokuserar vi på förfining. Blästring rengör ytan och ger den en enhetlig finish. Detta är avgörande för efterföljande beläggningar eller maskinbearbetning.

Värmebehandlingen förändrar sedan detaljens inre mikrostruktur4. Denna process kan öka hårdheten, förbättra duktiliteten eller lindra inre spänningar som skapats under gjutningen. Det är ett mycket tekniskt men viktigt steg för prestandan.

Slutlig kvalitetssäkring

Slutligen genomgår varje del en inspektion. Detta inkluderar dimensionella kontroller med CMM, visuell inspektion och ibland icke-destruktiv testning (NDT). Detta är vårt slutliga löfte på PTSMAKE att delen är exakt vad kunden beställde.

Arbetsflödet efter gjutning är en systematisk process. Den börjar med grovrengöring som skakning och borttagning av gran. Därefter följer förfining genom blästring och värmebehandling och slutligen en rigorös slutkontroll för att säkerställa kvaliteten.

Vilka är de vanligaste värmebehandlingarna för metallgjutgods och varför?

Värmebehandling är inte en metod som passar alla. Varje process förändrar exakt en metallgjutnings inre struktur. Detta hjälper oss att uppnå specifika egenskaper för slutprodukten.

Vi förlitar oss huvudsakligen på tre vanliga metoder. Dessa är glödgning, normalisering och släckning med anlöpning.

Viktiga behandlingsmål

Varje metod tjänar ett distinkt syfte. Att förstå deras mål är nyckeln till att producera en framgångsrik del som fungerar som förväntat.

| Behandling | Primärt mål | Resultat |

|---|---|---|

| Glödgning | Stresslindring, mjukgörande | Förbättrad maskinbearbetning |

| Normalisering | Förädling av korn | Ökad styrka |

| Släckning/Temperering | Härdning | Hög hårdhet och seghet |

Denna enkla uppdelning vägleder vår inledande urvalsprocess.

Låt oss dyka djupare in i hur varje process fungerar. Det slutgiltiga målet är alltid att modifiera gjutgodsets mikrostruktur. Detta frigör de önskade mekaniska egenskaperna för den slutliga applikationen, vilket säkerställer tillförlitlighet och prestanda.

Glödgning: Det som minskar stressen

Glödgning är som en återställningsknapp för metallen. Vi värmer upp gjutgodset, håller det vid en viss temperatur och kyler det sedan mycket långsamt i ugnen.

Den långsamma kylningen gör att den inre strukturen kan justeras, vilket minskar de inre spänningarna från gjutningsprocessen. Det gör också metallen mjukare och förbättrar duktiliteten. På PTSMAKE använder vi ofta detta för att förbättra bearbetbarheten hos komplexa delar, vilket minskar verktygsslitaget.

Normalisering: Förfining av strukturen

Normalisering börjar som glödgning, men kylprocessen är annorlunda. Istället för att kylas långsamt i ugnen kyls detaljen i stillastående luft.

Den snabbare kylningen skapar en finare och mer enhetlig kornstruktur. Det resulterande metallgjutgodset är starkare och något hårdare än ett glödgat. Det ger en utmärkt balans mellan styrka och seghet för många applikationer.

Släckning och anlöpning: Den ultimata uppgraderingen

För maximal hårdhet och hållfasthet använder vi oss av kylning. Gjutgodset värms upp tills dess struktur omvandlas till austenit5. Därefter kyls det snabbt i en vätska, t.ex. vatten eller olja. Denna process skapar ett mycket hårt men sprött material.

För att minska denna sprödhet utför vi ett andra steg: anlöpning. Vi värmer upp detaljen till en lägre, exakt temperatur. Detta steg ökar dess seghet.

| Anlöpningstemperatur | Hårdhet | Tålighet |

|---|---|---|

| Låg | Mycket hög | Låg |

| Medium | Hög | Medium |

| Hög | Medium | Hög |

Denna tvåstegsbehandling ger överlägsen prestanda för delar som utsätts för höga påfrestningar.

Dessa behandlingar är viktiga tillverkningsverktyg. Glödgning mjukar upp metallen för enklare bearbetning. Normalisering ger balanserad styrka. Släckning och anlöpning skapar den ultimata kombinationen av hög hårdhet och seghet för krävande metallgjutningstillämpningar.

Hur konstruerar man en detalj för tillverkningsbarhet (DFM) inom metallgjutning?

För att effektivisera DFM för metallgjutning förlitar jag mig alltid på en praktisk checklista. Den förvandlar komplex teori till enkla, genomförbara steg. Det handlar inte bara om att undvika fel.

Det handlar om att skapa en effektiv väg från design till produktion. Checklistan fokuserar på fyra kritiska områden. Dessa är radier, dragvinklar, väggtjocklek och skiljeväggen.

Viktiga punkter i checklistan för DFM

Här är en enkel uppdelning av de grundläggande principerna för alla metallgjutningsdesigner. Att uppmärksamma dessa tidigt sparar betydande tid och kostnader senare.

| Designelement | Primärt mål |

|---|---|

| Generösa radier | Förhindra spänningskoncentrationer |

| Utkast till vinklar | Gör det enkelt att ta bort delar från formen |

| Enhetlig väggtjocklek | Säkerställ jämn kylning, undvik defekter |

| Avskedsansökan | Förenkla verktyg, förbättra finishen |

Med hjälp av en checklista kan du förankra din konstruktion i tillverkningsverkligheten. Varje punkt behandlar ett vanligt fel i metallgjutning. Låt oss utforska varför dessa element är så viktiga.

Radier och spänningspunkter

Skarpa invändiga hörn är ett stort problem. De skapar områden med hög spänningskoncentrationer6, vilket kan leda till sprickor under kylning eller belastning. Genom att lägga till generösa radier fördelar du denna stress över en större yta, vilket stärker delen avsevärt.

Utkastvinklar för enkel utkastning

En dragvinkel är en liten avsmalning som appliceras på vertikala ytor. Utan den är det svårt att ta bort delen från formen. Detta kan skada både delen och den dyra formen. Även en liten vinkel på 1-2 grader gör en enorm skillnad.

Betydelsen av väggtjocklek

Smält metall måste svalna jämnt. Om en sektion är mycket tjockare än en annan kommer den att svalna långsammare. Detta skapar inre spänningar och defekter som porositet eller heta fläckar. Att bibehålla en enhetlig väggtjocklek är ett av de mest effektiva sätten att säkerställa en solid, pålitlig gjutning. På PTSMAKE guidar vi våra kunder för att uppnå denna balans effektivt.

En jämförelse visar på effekterna:

| Designval | God DFM-praxis | Dåliga DFM-rutiner |

|---|---|---|

| Hörn | Rundad med stora radier | Skarpa 90-graders vinklar |

| Väggar | Konsekvent tjocklek | Plötsliga förändringar i tjocklek |

| Vertikala ansikten | Dragvinkel på 1-3°. | 0° drag (raka väggar) |

| Avskedsansökan | Placerad på en platt, enkel yta | Placerad över komplexa funktioner |

En gedigen checklista för DFM är en förutsättning för framgång. Genom att fokusera på radier, dragvinklar, enhetliga väggar och placering av skiljeväggar åtgärdas de vanligaste och mest kostsamma problemen vid metallgjutning, vilket ger en smidigare produktionsprocess.

Hur väljer man lämplig metallgjutningsprocess för en ny produkt?

Att göra rätt val kan kännas komplicerat. Men ett strukturerat ramverk förenklar allt. Det handlar om att ställa rätt frågor i rätt ordning.

Vi börjar med det som inte är förhandlingsbart. Det här är de fasta parametrarna i ditt projekt. De fungerar som det första och viktigaste filtret.

Din valda legering och detaljens fysiska storlek är de primära begränsningarna. De eliminerar omedelbart vissa metallgjutningsprocesser, vilket begränsar dina alternativ avsevärt från början.

| Ej förhandlingsbart | Påverkan på processval |

|---|---|

| Legeringstyp | Fastställer erforderlig smältpunkt och kompatibilitet. |

| Del Storlek/Vikt | Utesluter processer med storleksbegränsningar. |

När du har filtrerat bort det som inte är förhandlingsbart handlar nästa steg om att balansera de viktigaste avvägningarna. Det är här dina affärsmål kommer in i bilden.

Ekvationen verktygs- kontra komponentkostnad

Din förväntade produktionsvolym är den mest kritiska faktorn här. Den påverkar direkt din kostnadsstrategi. Ska du tillverka 100 delar eller 100.000?

För små volymer är en process med låg verktygskostnad, t.ex. sandgjutning, ofta bäst. Kostnaden per styck kan vara högre, men den initiala investeringen är minimal.

För högvolymsproduktion lönar det sig att investera i dyrare verktyg för pressgjutning eller investeringsgjutning. Detta sänker kostnaden per detalj drastiskt på lång sikt. Utformningen av Gating-system7 blir här avgörande för konsekvensen.

Matchning av krav och förmågor

Slutligen måste du anpassa din designs tekniska behov till vad varje process kan leverera.

Ytfinish och toleranser

Kräver din detalj en slät yta som är klar att använda? Eller ska den genomgå efterbearbetning? Investeringsgjutning ger en utmärkt finish, medan sandgjutning är mycket grövre.

På samma sätt bör du överväga dina toleranskrav. Pressgjutning kan hålla mycket snäva toleranser, vilket är viktigt för komplexa sammansättningar. I våra projekt på PTSMAKE använder vi en enkel matris för att hjälpa kunderna att visualisera dessa slutliga avvägningar.

| Process | Kostnad för verktyg | Enhet Delkostnad | Typiska toleranser |

|---|---|---|---|

| Sandgjutning | Låg | Hög | Lösa |

| Investeringsgjutning | Hög | Medium | Tätt |

| Pressgjutning | Mycket hög | Låg | Mycket stram |

Ett gediget beslutsunderlag börjar med icke förhandlingsbara faktorer som legering och storlek. Därefter måste du balansera verktygskostnader mot enhetskostnader baserat på din produktionsvolym. Slutligen måste du matcha processkapaciteten med dina specifika krav på toleranser och ytfinish.

Hur gör du en grundläggande kostnadsberäkning för en metallgjutning?

Att omvandla teknisk kunskap till affärsmässighet är avgörande. Det bästa sättet att göra detta är med en detaljerad kostnadsmodell. Jag rekommenderar alltid att man använder ett enkelt kalkylblad.

Detta tillvägagångssätt bryter ner varje utgift. Det säkerställer att inget förbises.

Viktiga kostnadskategorier

Din modell bör innehålla flera kärnkomponenter. Dessa utgör grunden för din uppskattning.

| Kostnadskategori | Beskrivning |

|---|---|

| Råvaror | Metall, legeringar, sand, bindemedel. |

| Energi | Kostnad för att smälta metallen. |

| Arbete | Formning, gjutning, efterbehandling. |

| Verktyg | Kostnader för mönster och kärnlåda. |

| Overhead | Fabriks- och administrationskostnader. |

Denna struktur gör din kostnadsberäkning för metallgjutning tydlig och hanterbar.

Omvandla tekniska data till finansiell insikt

Ett bra kalkylblad gör mer än att bara lista kostnader. Det hjälper dig att förstå deras inverkan. Varje rad kopplar ett tekniskt krav till ett specifikt värde i dollar.

En mer komplex design ökar till exempel arbetskostnaderna. Ett specifikt val av legering påverkar direkt råvarukostnaderna. Denna tydlighet är avgörande för beslutsfattandet.

I tidigare projekt på PTSMAKE har vi sett hur verktygskostnader kan vara missvisande om de inte hanteras på rätt sätt. Att fördela denna kostnad över den förväntade produktionsvolymen, en process som kallas avskrivningar8, ger en mer exakt kostnad per styck.

Exempel på detaljerad kostnadsfördelning

| Faktor | Beräkningsgrund | Påverkan på kostnader |

|---|---|---|

| Materialkostnad | Vikt per del x Pris per kg | Direkt & rörlig |

| Arbetskostnad | Timmar per del x Timpris | Direkt & rörlig |

| Avskrivning av verktyg | Total verktygskostnad / Totalt antal delar | Fast per del |

| Overhead | % av arbets- eller maskintid | Indirekt & fast |

Den här detaljerade vyn hjälper dig att identifiera de viktigaste kostnadsdrivarna. Du kan sedan fokusera dina optimeringsinsatser där de gör mest nytta. En korrekt modell förhindrar överraskningar i ett senare skede.

Ett strukturerat kalkylblad för kostnader är oumbärligt. Den omvandlar komplexa tekniska detaljer till en tydlig finansiell karta, vilket ger dig möjlighet att fatta välgrundade, strategiska beslut för dina metallgjutningsprojekt och säkerställer bättre budgetkontroll.

Hur implementerar du en lösning för ett vanligt fel vid metallgjutning?

Låt oss ta itu med en vanlig huvudvärk inom metallgjutning: krympporositet. För att åtgärda det krävs ett strukturerat tillvägagångssätt, inte gissningar. Det handlar om att hitta grundorsaken på ett metodiskt sätt.

Vi börjar med ett orsak-verkan-diagram. Det här verktyget hjälper oss att brainstorma och visualisera alla potentiella källor till felet. Det ger en tydlig väg till en lösning.

När det gäller krympning kan orsakerna ofta spåras tillbaka till hur den smälta metallen matas in i formen. En underdimensionerad stigare eller en hög hälltemperatur är ofta skyldiga.

| Potentiell orsak | Kategori |

|---|---|

| Otillräckligt stigarrör | Design |

| Hög hälltemperatur | Process |

| Dålig ventilation | Mögel |

Baserat på detta kan vi föreslå en tydlig åtgärd. Till exempel att öka stigarhöjden med 15% för att förbättra matningen av gjutgodset.

Låt oss dyka djupare in i denna strukturerade lösning. Fiskbensdiagrammet är vårt främsta verktyg. Det bryter ner problemet i hanterbara delar: Människa, maskin, material och metod. Den systematiska genomgången hindrar oss från att missa en kritisk faktor.

I tidigare projekt på PTSMAKE har vi upptäckt att det är avgörande att dokumentera varje variabel. När det gäller krympporositet är det ofta i kategorierna ‘Metod’ och ‘Material’ som problemen gömmer sig. Till exempel kan en hög gjutningstemperatur skapa termiska gradienter som leder till hålrum.

Det är här som förståelsen Volymetrisk krympning9 är avgörande. När metall övergår från flytande till fast form minskar dess volym. Stigröret måste fungera som en reservoar och mata smält metall till gjutningen för att kompensera för denna minskning.

Om stigarröret stelnar före huvuddelen kan det inte utföra sitt arbete. Det är detta som skapar defekten. Efter analys kan vi komma fram till att en ökning av stigarhöjden med 15% ger tillräckligt med material för att lösa problemet.

Men hur vet vi att lösningen fungerade? Vi tillverkar en ny testbatch. Sedan verifierar vi med icke-destruktiva metoder som röntgeninspektion.

| Verifieringsmetod | Syfte |

|---|---|

| Inspektion med röntgenstråle | Detektera interna hålrum på ett icke-destruktivt sätt. |

| Sektionering & polering | Kontrollera visuellt att det inte finns någon porositet. |

| Mätning av densitet | Jämför detaljdensiteten mot materialstandarden. |

Den här datadrivna processen ger en tydlig bekräftelse. Den validerar vår lösning och förfinar våra standarder för framtida metallgjutningsarbeten.

För att åtgärda krympporositet använder vi ett fiskbensdiagram för att identifiera grundorsaker, till exempel en underdimensionerad stigarledning. Vi implementerar en specifik lösning, som att öka stigarhöjden, och verifierar sedan dess effektivitet med metoder som röntgeninspektion och sektionering.

Hur optimerar man en metallgjutningsprocess för att sänka kostnaderna?

Att maximera avkastningen är ett direkt sätt att sänka kostnaderna. Tänk på det som ett enkelt förhållande. Vi jämför den slutliga delens vikt med den totala metall som gjutits.

Varje metallbit som inte ingår i slutprodukten är en kostnad. Detta inkluderar de grind- och stigortssystem som behövs för processen.

Vårt mål är att göra dessa system mindre. Men vi måste göra det utan att offra kvaliteten. Att minska kassationsgraden är också avgörande för att förbättra slutresultatet.

Ett högre utbyte innebär mindre materialspill och en effektivare produktion.

| Metrisk | Före optimering | Efter optimering |

|---|---|---|

| Total metallgjutning | 15 kg | 13 kg |

| Slutlig gjutvikt | 10 kg | 10 kg |

| Avkastningsprocent | 66.7% | 76.9% |

För att förbättra utbytet vid metallgjutning krävs ett detaljerat tillvägagångssätt. Det handlar inte bara om att gjuta mindre metall. Det handlar om att konstruera hela systemet så att det blir effektivt.

Balansgången mellan Gating och Risering

Port- och stigaranordningen är mycket viktig. Det styr smält metall in i formhålan och matar gjutgodset när det svalnar. Detta förhindrar defekter orsakade av volymetrisk krympning10.

Detta system tas dock bort efter gjutningen och blir skrot. Det måste smältas om, vilket förbrukar energi och tid.

Nyckeln är optimering. Ett system som är för stort innebär ett stort materialslöseri. Ett för litet system kan leda till defekter som porositet, vilket ökar kassationsgraden.

På PTSMAKE använder vi simuleringsprogram. Det hjälper oss att utforma den mest effektiva grindningen och stigningen för varje unik detalj. Det minimerar materialspillet samtidigt som det säkerställer en sund gjutning.

Få ner skrotningsfrekvensen

Skrotade delar innebär en total förlust av material, energi och arbete. Att identifiera de grundläggande orsakerna till skrot är det första steget mot att minska det. Konsekvent processtyrning är avgörande.

| Skrotningsgrad | Kostnadseffekt per 1000 enheter |

|---|---|

| 5% | Baslinjekostnad |

| 3% | Betydande besparingar |

| 1% | Optimal effektivitet |

Baserat på våra tester kan även en liten minskning av skrot leda till betydande kostnadsbesparingar under en produktionsomgång.

Att maximera gjututbytet är en tvådelad strategi. För det första ska du utforma grindar och stigare på ett intelligent sätt för att minska materialspillet. För det andra ska processkontrollerna skärpas för att minska skrotfrekvensen. Detta sänker kostnaderna direkt och ökar den totala effektiviteten i alla metallgjutningsoperationer.

Hur gör man en felanalys av en misslyckad metallgjutning?

En misslyckad metallgjutning kan stoppa ett projekt. För att åtgärda det behövs mer än en gissning. Du behöver en formell procedur.

Ett systematiskt tillvägagångssätt säkerställer att du hittar den verkliga grundorsaken. På så sätt undviker man att upprepa samma kostsamma misstag.

Processen i fem steg

Här är en enkel uppdelning av den process vi följer på PTSMAKE. Den går från en första observation till en slutlig, effektiv lösning.

| Steg | Åtgärd |

|---|---|

| 1 | Dokumentfel |

| 2 | Samla in data |

| 3 | Analysera defekt |

| 4 | Formulera hypotes |

| 5 | Genomföra korrigering |

Denna strukturerade metod är nyckeln till att lösa komplexa gjutningsproblem.

Varför ett formellt förfarande är avgörande

Utan ett formellt förfarande drar teamen ofta förhastade slutsatser. En strukturerad analys förhindrar detta genom att tvinga fram ett datadrivet tillvägagångssätt. Det handlar om att bygga upp ett fall, inte bara att upptäcka en spricka.

Steg 1 & 2: Bygga grunden

Först ska du dokumentera allt. Ta tydliga foton och notera var felet inträffade. Samla sedan in alla produktionsdata. Detta inkluderar smältloggar, sandtestresultat och maskinparametrar. Dessa data ger det sammanhang som behövs för en riktig analys. I våra tidigare projekt har dessa data ofta avslöjat dolda processvariationer.

Steg 3, 4 & 5: Från analys till handling

Därefter analyserar du själva defekten. Detta kan innebära visuell inspektion, sektionering av detaljen eller en djupare metallurgisk analys11. Baserat på alla bevis bildar du en logisk hypotes om grundorsaken. Detta är inte en gissning, utan en välgrundad slutsats. Slutligen föreslår och implementerar du en åtgärdsplan för att förhindra upprepning.

Om man jämför metoderna blir fördelen tydlig.

| Gissningsbaserad metod | Systematiskt förfarande |

|---|---|

| Drar förhastade slutsatser | Samlar först in alla tillgängliga data |

| Förlitar sig på åsikter | Baserat på bevis och analys |

| Åtgärdar symptom | Löser grundorsaken |

| Leder ofta till upprepade misslyckanden | Förebygger framtida problem |

En formell process förvandlar ett problem till en möjlighet att lära sig mer, vilket stärker den övergripande kvalitetskontrollen.

Ett formellt steg-för-steg-förfarande är en förutsättning för effektiv felanalys. Den förflyttar systematiskt ditt team från att gissa problemet till att implementera en validerad lösning, vilket säkerställer den långsiktiga tillförlitligheten hos dina metallgjutningskomponenter.

Hur anpassar man en process till en ny, obekant legering?

Att anpassa en process för en ny legering är ingen gissning. Det kräver en strukturerad forsknings- och utvecklingsplan. Denna plan fungerar som din vägkarta till framgång.

Börja med databladet

Först ska du skaffa legeringens tekniska datablad. Detta dokument är din primära informationskälla. Det ger dig information om materialets grundläggande egenskaper.

Parametrar för viktiga datablad

Dessa initiala data är avgörande. Det förhindrar stora fel innan du ens startar metallgjutningsprocessen.

| Parameter | Betydelse |

|---|---|

| Smältpunkt | Ställer in basen för uppvärmningstemperaturen. |

| Vätska | Påverkar formfyllning och detaljupptagning. |

| Krympning | Styr utformningen av stigare och portar. |

Dessa uppgifter ger en bra utgångspunkt.

Från teori till praktik

Databladet ger en teoretisk baslinje. Men tillverkning i den verkliga världen har alltid variabler. Det är därför vi övergår till småskalig testning. Det överbryggar klyftan mellan papper och produktion.

Utföra småskaliga testgjutningar

På PTSMAKE gör vi alltid provgjutningar. Detta steg är inte förhandlingsbart för okända material. Vi skapar små, enkla formar för att observera legeringens beteende. Detta minimerar risker och materialspill.

Dessa tester hjälper oss att finjustera kritiska processvariabler. Vi analyserar hur legeringen flödar och stelnar. Detta avslöjar dess verkliga egenskaper under våra specifika förhållanden. Vi ägnar stor uppmärksamhet åt potentiella defekter som orsakas av problem som dåligt flöde eller överdriven dendritisk krympning12.

Finjustering av nyckelvariabler

Vi justerar metodiskt en variabel i taget. På så sätt kan vi isolera dess effekt på den slutliga kvaliteten på detaljen. Det är ett systematiskt tillvägagångssätt för problemlösning inom tillverkningen.

| Variabel | Mål för justering |

|---|---|

| Temperatur vid hällning | Optimera flytförmågan utan att orsaka gasporositet. |

| Gating-system | Säkerställer fullständig formfyllnad utan turbulens. |

| Risering | Kompensera för krympning för att förhindra hålrum. |

Baserat på våra testresultat kan vi tryggt skala upp. Denna FoU-fas säkerställer att vår första produktionskörning blir framgångsrik. Det är ett grundläggande steg i alla tillförlitliga metallgjutningsoperationer.

En gedigen FoU-plan är avgörande. Börja med legeringens datablad för teoretisk kunskap. Använd sedan småskaliga testgjutningar för att förfina dina processvariabler. Det här strukturerade tillvägagångssättet minimerar riskerna och säkerställer produktionsberedskap.

Hur skalar man upp en framgångsrik prototypgjutning till massproduktion?

Att skala upp en framgångsrik prototyp handlar inte bara om att öka kvantiteten. Det kräver en fullständig strategisk förändring. De metoder som fungerade för en eller tio delar kommer att misslyckas för tiotusen.

Från prototyp till produktionsverktyg

Prototypverktyg tillverkas ofta av mjukare material som går snabbare att bearbeta. Detta är bra för inledande tester. Men det kommer inte att hålla för massproduktionskörningar. Hållbara produktionsmönster är avgörande för tillverkning av stora volymer.

| Typ av verktyg | Livslängd (cykler) | Material | Bäst för |

|---|---|---|---|

| Prototyp | 10 - 1,000 | Mjukt stål, aluminium | Validering, låg volym |

| Produktion | 100,000+ | Härdat stål | Massproduktion |

Omfamnande av automatisering

Manuella processer skapar variation. För att skala effektivt måste du automatisera repetitiva uppgifter som sandblandning, gjutning och hällning. Automatisering säkerställer konsekvens och snabbhet.

De viktigaste utmaningarna med skalning

Att överföra en prototyp till massproduktion innebär flera viktiga hinder. Det är en övergång från en flexibel, praktisk process till ett stelt, kontrollerat system. Om man ignorerar dessa utmaningar kan det leda till kvalitetsproblem och budgetöverskridanden.

Uppgradering av dina verktyg

Tillfälliga prototypverktyg klarar inte trycket från kontinuerlig produktion. Vi vägleder ofta våra kunder genom denna övergång. Vi hjälper dem att investera i verktyg av härdat stål som är konstruerade för hundratusentals cykler. Denna initiala kostnad är avgörande för den långsiktiga tillförlitligheten i alla metallgjutning operation.

Implementering av smart automation

Automation är mer än att bara ersätta arbetskraft. Det handlar om att skapa en repeterbar process. Automatiserade system för sandblandning och gjutning eliminerar mänskliga fel. Detta förbättrar direkt enhetligheten från del till del. Målet är att minimera processvariabilitet13 för att säkerställa att varje enskild del uppfyller specifikationerna.

Upprättande av processkontroller

Du kan inte kontrollera det du inte mäter. Implementering av statistisk processtyrning (SPC) är inte förhandlingsbart för skalning. Detta innebär övervakning i realtid av viktiga variabler.

| Övervakad parameter | Varför det är viktigt |

|---|---|

| Smälttemperatur | Påverkar flytförmågan och den slutliga kornstrukturen. |

| Hällningshastighet | Påverkar formfyllning och risken för defekter. |

| Kylningshastighet | Fastställer slutliga mekaniska egenskaper. |

| Fukt i sand | Kontrollerar formens hållfasthet och ytfinish. |

Genom att spåra dessa data kan vi förutse och förebygga defekter innan de uppstår. Detta håller kvaliteten hög och skrotningsfrekvensen låg.

Att gå från en prototyp till massproduktion kräver en strategisk övergång till hållbara verktyg, processautomation och robusta statistiska kontroller. Dessa element samverkar för att säkerställa jämn kvalitet, hög produktion och långsiktig framgång för din produkt.

Hur löser man en återkommande defekt som inte går att åtgärda med enkla medel?

När en defekt ständigt återkommer är det dags att sluta gissa. Enkla tester med en faktor i taget misslyckas ofta. De kan inte avslöja komplexa interaktioner mellan processvariabler.

Vi behöver en mer kraftfull och strukturerad metod. Det är här den avancerade problemlösningen kommer in i bilden.

Anta ett systematiskt tillvägagångssätt

Försöksplanering (DOE) är en statistisk metod som vi använder. Den hjälper oss att systematiskt testa flera faktorer samtidigt. Detta tillvägagångssätt är mycket mer effektivt än att pröva sig fram.

Enkel lösning jämfört med DOE

| Metod | Tillvägagångssätt | Utfall |

|---|---|---|

| Enkel lösning | Ändra en variabel | Missar ofta interaktioner |

| DOE | Ändra flera variabler | Identifierar nyckelfaktorer |

När du står inför en envis defekt i metallgjutning räcker det inte med enkla justeringar. Det är inte säkert att enbart gjutningstemperaturen är grundorsaken. Problemet kan vara en kombination av flera faktorer.

Det är därför vi vänder oss till Design of Experiments (DOE). Det förändrar spelplanen. DOE gör det möjligt för oss att variera flera processparametrar samtidigt. Detta avslöjar hur de interagerar med varandra.

Identifiering av kritiska interaktioner

Tänk dig att du har ett återkommande porositetsproblem. Orsaken kan vara gjutningstemperatur, sandsammansättning eller ympmängd. Att ändra dem en efter en är långsamt och kan leda till ingenting.

Med DOE kan vi testa olika kombinationer på ett strukturerat sätt. Detta tillvägagångssätt gör det möjligt för oss att statistiskt identifiera de viktigaste faktorerna. I tidigare projekt på PTSMAKE använder vi ofta ett strukturerat tillvägagångssätt som en ortogonal matris14 för att utforma dessa experiment på ett effektivt sätt.

Exempel på DOE-faktorer

| Faktor | Nivå 1 (låg) | Nivå 2 (hög) |

|---|---|---|

| Hällningstemp. | 1400°C | 1450°C |

| Sandbinder % | 3% | 5% |

| Inokulering | 0.1% | 0.2% |

Den här statistiska analysen pekar direkt på grundorsaken. Den visar vilken kombination av inställningar som eliminerar felet för gott, vilket sparar tid och resurser.

När enkla lösningar misslyckas är ett systematiskt tillvägagångssätt som experimentdesign avgörande. Den går bortom gissningar och använder data för att avslöja komplexa interaktioner och tillhandahålla en tillförlitlig, permanent lösning på återkommande defekter.

Lås upp perfekta lösningar för metallgjutning med PTSMAKE

Är du redo att ta ditt metallgjutningsprojekt från koncept till felfri produktion? Kontakta PTSMAKE nu för en anpassad offert! Vårt expertteam ger dig möjlighet att övervinna utmaningar, optimera kostnader och leverera precisionsresultat - oavsett din bransch eller designkomplexitet. Skicka din förfrågan idag!

Läs mer om hur du identifierar och förebygger detta vanliga gjutfel för att säkerställa kvalitet och tillförlitlighet hos detaljerna. ↩

Lär dig hur kolets form inuti järnet dramatiskt förändrar dess mekaniska egenskaper. ↩

Förstå hur olika metaller kan orsaka accelererad korrosion vid elektrisk kontakt. ↩

Lär dig hur den inre kornstrukturen påverkar prestandan och hållbarheten hos dina slutprodukter. ↩

Utforska denna högtemperaturfases kritiska roll för att förändra stålets egenskaper. ↩

Lär dig hur stresspunkter kan äventyra den strukturella integriteten och livslängden hos dina gjutna komponenter. ↩

Läs mer om hur den här kanaldesignen påverkar detaljens slutliga integritet och ytkvalitet. ↩

Lär dig hur du genom att fördela verktygskostnaderna över ett projekts livslängd förbättrar den finansiella precisionen och beslutsfattandet. ↩

Klicka för att förstå hur metalldensiteten förändras under kylning och påverkar gjutkvaliteten. ↩

Lär dig hur denna grundläggande egenskap hos kylmetaller direkt påverkar utformningen av gjutsystem och den slutliga detaljens integritet. ↩

Upptäck de vetenskapliga tekniker som används för att undersöka metallegenskaper och avslöja de dolda orsakerna till fel. ↩

Lär dig hur kristallstrukturer bildas och varför de är avgörande för detaljens styrka och integritet. ↩

Lär dig hur kontroll av denna faktor säkerställer jämn kvalitet och minskar produktionsspillet. ↩

Läs mer om hur detta statistiska verktyg förenklar komplexa experiment och hjälper dig att hitta grundorsaker snabbare. ↩