Att hitta rätt metallformningsprocess kan vara avgörande för projektets tidslinje och budget. Många ingenjörer kämpar med att välja mellan MIM (Metal Injection Molding) och pressgjutning, vilket ofta leder till kostsamma omkonstruktioner, produktionsförseningar och försämrad prestanda hos detaljerna.

Formsprutning av metall (MIM) är utmärkt för tillverkning av små, komplexa högprecisionsdetaljer av högsmältande material som rostfritt stål, medan pressgjutning är optimalt för större strukturella komponenter av aluminium-, zink- eller magnesiumlegeringar med snabbare cykeltider.

Beslutet mellan dessa processer innefattar 20 kritiska faktorer som de flesta ingenjörer förbiser. Jag kommer att gå igenom varje faktor med hjälp av verkliga data, fallstudier och praktiska beslutsramar som besparar dig månader av försök och misstag.

Hur skiljer sig råmaterialberedningen åt för MIM (Metal Injection Molding) och pressgjutning?

Resan från råmaterial till färdig detalj börjar på helt olika sätt för MIM och pressgjutning. Detta inledande skede är avgörande. Det har en direkt inverkan på slutproduktens kvalitet och kostnad.

Att förstå denna skillnad är nyckeln när man jämför formsprutning av metall mot pressgjutning.

MIM:s komplexa skapande av råmaterial

Beredningen av MIM-råmaterial är en vetenskaplig process i flera steg. Den innebär att fina metallpulver blandas med ett polymerbindemedel. Denna blandning värms sedan upp och blandas för att skapa en jämn, degliknande substans. Slutligen pelleteras den för gjutmaskinen.

Den enklare metoden för pressgjutning

Pressgjutning är däremot mer okomplicerat. Den börjar med göt eller stänger av solid metall. Dessa smälts helt enkelt ner i en ugn. Den smälta metallen blir "råmaterialet" och är redo att sprutas in i gjutformen.

En snabb jämförelse visar på de viktigaste skillnaderna.

| Funktion | Formsprutning av metall (MIM) | Pressgjutning |

|---|---|---|

| Utgångsmaterial | Fint metallpulver och bindemedel | Metallgöt |

| Processens steg | Blandning, mixning, pelletering | Smältande |

| Komplexitet | Hög | Låg |

Det är genom den detaljerade beredningen av MIM-råmaterialet som vi får en enorm kontroll över den slutliga detaljens egenskaper. Detta är en kritisk skillnad i debatten om formsprutning av metall kontra gjutning av pressgjutning. På PTSMAKE ser vi detta steg som grundläggande för att uppnå överlägsna resultat.

Djupdykning i kvalitet och flexibilitet

Den noggranna MIM-processen ger möjlighet till exakt kontroll. Vi kan skapa anpassade legeringar genom att blanda olika metallpulver. Detta säkerställer att det slutliga materialet har exakt de egenskaper som krävs, från hårdhet till korrosionsbeständighet.

Bindemedlet är också avgörande. Dess formulering säkerställer att metallpulvret flyter smidigt in i formen. Denna exakta blandning är avgörande för att uppnå önskad reologiska egenskaper1 av råmaterialet, vilket förhindrar defekter som hålrum eller sprickor i den slutliga delen. Det är en kontrollnivå som pressgjutning inte kan matcha.

Avvägningar mellan kostnad och material

Pressgjutningens enkelhet innebär lägre initiala materialkostnader och snabbare förberedelser. Du är dock ofta begränsad till standardlegeringar med lägre smältpunkt som aluminium och zink.

MIM:s komplexa råmaterialberedning medför en högre initialkostnad. Men det öppnar dörren till ett stort utbud av material, inklusive rostfritt stål, titan och superlegeringar, vilket möjliggör produktion av delar med mycket bättre mekaniska egenskaper.

| Aspekt | Formsprutning av metall (MIM) | Pressgjutning |

|---|---|---|

| Kvalitetskontroll | Mycket hög (speciallegeringar, bindemedelsstyrning) | Måttlig (beror på götets kvalitet) |

| Materialets flexibilitet | Extremt hög (stål, titan, etc.) | Begränsad (mestadels Al, Zn, Mg) |

| Initial kostnad | Högre | Lägre |

MIM:s intrikata råvaruberedning är visserligen dyrare i början, men ger oöverträffad kontroll över materialegenskaper och designflexibilitet. Pressgjutning ger en snabbare och mer direkt väg från råmaterial till smält metall, men med betydande materialbegränsningar.

Vad begränsar väggtjockleken i varje process i grunden för Metal Injection Molding (MIM) och Die Casting?

Att välja rätt process handlar ofta om väggtjocklek. Det är en kritisk konstruktionsfaktor. MIM utmärker sig med tunna, komplicerade väggar.

Det möjliggör komplexa geometrier som annars är svåra att producera. Men det har sina begränsningar.

Pressgjutning är å andra sidan bättre för större och tjockare delar. Men den står också inför utmaningar när delarna blir för tjocka. Det är viktigt att förstå dessa grundläggande begränsningar.

MIM: Bindemedlet är flaskhalsen

I MIM är huvudfrågan att ta bort bindemedlet från den "gröna" delen. Detta steg kallas för avbindning.

För tjocka sektioner blir denna process mycket långsam och svår. Bindemedlet kan fastna inuti.

Gjutning av pressgjutgods: En fråga om kylning

Vid pressgjutning är utmaningen termisk. Smält metall måste svalna jämnt.

Tjocka sektioner kyls mycket långsammare än tunna. Denna ojämna kylning kan orsaka defekter som porositet och inre spänningar.

Här är en snabb jämförelse.

| Process | Idealisk väggtjocklek | Begränsande faktor |

|---|---|---|

| MIM | 0,5 mm - 6 mm | Borttagning av pärmar |

| Pressgjutning | 1,5 mm - 15 mm | Kylningshastighet |

När vi analyserar debatten om formsprutning och pressgjutning av metall är det fysiken bakom varje process som avgör begränsningarna i väggtjocklek. Det handlar inte bara om vad en maskin kan göra, utan om materialvetenskap.

Vetenskapen bakom MIM:s tjockleksgräns

Vid formsprutning av metall är råvaran ett insatsmaterial. Det är en blandning av fint metallpulver och ett polymerbindemedel. Detta bindemedel måste avlägsnas helt innan delen sintras till en solid metallbit.

Detta avlägsnande, eller avbindning2, Detta sker på termisk eller kemisk väg. I sektioner som är tjockare än 6-10 mm har bindemedlet i kärnan en lång väg att ta sig ut. Vid för snabb uppvärmning kan det instängda bindemedlet förångas, vilket skapar inre sprickor eller blåsor.

Våra tester har visat att en förlängning av avbindningscykeln för tjocka detaljer avsevärt ökar bearbetningstiden och kostnaden. Det gör ofta processen ekonomiskt olönsam.

Utmaningar vid sintring av tjocka MIM-delar

Efter avbindningen värms detaljen upp till strax under smältpunkten. Detta är sintring. Metallpartiklarna smälter samman och detaljen krymper till sin slutliga densitet.

I en tjock del kan denna krympning vara ojämn. Utsidan kan förtätas snabbare än insidan. Den ojämna krympningen skapar inre spänningar, vilket kan leda till skevhet eller sprickbildning.

Pressgjutningens kylaggregat

Pressgjutning innebär att smält metall sprutas in i en form under högt tryck. Processen är extremt snabb. Den största utmaningen är att få ut värmen från detaljen på ett effektivt och enhetligt sätt.

En tjock sektion fungerar som en värmebehållare. Medan den yttre ytan som vidrör den svala formen stelnar snabbt, förblir kärnan smält. Denna långsamma kylning i mitten leder ofta till krympporositet, en vanlig defekt. Delen är helt enkelt inte så stark som den borde vara.

| Defekt källa | MIM | Pressgjutning |

|---|---|---|

| Primär orsak | Fångad bindare | Ojämn kylning |

| Nyckel defekt | Sprickor, blåsor | Porositet, skevhet |

| Berörd fas | Avbindning/sintering | Solidifiering |

MIM:s väggtjocklek begränsas av den kemiska och fysiska processen för borttagning av bindemedel och sintring. Vid pressgjutning är begränsningarna däremot främst termiska, dvs. relaterade till värmehanteringen under stelningen. Båda processerna kräver noggrann design för att undvika dessa grundläggande problem.

Vilka är de viktigaste mekaniska egenskaperna som härrör från varje process mellan formsprutning av metall (MIM) och pressgjutning?

Den verkliga historien om en komponents styrka berättas av dess interna struktur. Denna mikrostruktur är kritisk. Den avgör hur en komponent kommer att prestera under verkliga påfrestningar.

MIM: En enhetlig grund

Formsprutning av metall (MIM) är en utmärkt metod här. Sintringsprocessen skapar en finkornig och enhetlig mikrostruktur. Denna enhetlighet löper genom hela detaljen. Det leder till förutsägbara och tillförlitliga mekaniska egenskaper.

Gjutning av pressgjutgods: En berättelse om två skikt

Pressgjutna delar är annorlunda. De har ofta en finkornig "hud" på utsidan. Men kärnan på insidan är grövre. Denna strukturella skillnad kan ge upphov till ojämnheter i prestanda.

| Funktion | Formsprutning av metall (MIM) | Pressgjutning |

|---|---|---|

| Mikrostruktur | Mycket enhetlig | Icke-uniform (hud/kärna) |

| Kornstorlek | Fina och konsekventa | Fin (hud), grov (kärna) |

MIM:s smidesliknande isotropiska egenskaper

Det är i sintringsfasen som MIM-detaljerna får sina överlägsna egenskaper. I denna process smälts metallpulvret samman till en tät, fast massa. Det skapar en struktur som liknar smidesmetall.

Den viktigaste fördelen här är isotropiska egenskaper. Det innebär att komponenten har en enhetlig mekanisk hållfasthet. Hållfastheten är densamma oavsett i vilken riktning kraften appliceras. Detta är en stor fördel för komplexa applikationer med hög belastning.

Pressgjutningens anisotropiska utmaning

Vid pressgjutning kyls den smälta metallen mycket snabbt mot de kalla formväggarna. Detta skapar den finkorniga yttre huden. Kärnan, som är isolerad av detta skal, kyls mycket långsammare. Detta resulterar i en grövre kornstruktur internt.

Denna dubbla struktur leder till anisotropisk3 egenskaper. Delens styrka varierar beroende på riktning. Den är vanligtvis starkare längs ytan än genom kärnan. Detta kan begränsa dess användning i vissa applikationer. Denna jämförelse mellan formsprutning och pressgjutning av metall belyser ett viktigt designövervägande.

| Jämförelse av fastigheter | MIM (sintrad) | Pressgjutning (As-Cast) |

|---|---|---|

| Riktad styrka | Isotropisk (enhetlig) | Anisotropisk (variabel) |

| Svar på värmebehandling | Förutsägbar och enhetlig | Komplex, risk för snedvridning |

| Intern stress | Låg | Potential för hög intern stress |

MIM:s enhetliga, sintrade struktur ger isotropiska, smidesliknande egenskaper. Detta säkerställer förutsägbar hållfasthet. Pressgjutningens hud- och kärnstruktur leder till anisotropa egenskaper, vilket kan begränsa prestandan och komplicera värmebehandlingen på grund av att de olika mikrostrukturerna reagerar ojämnt.

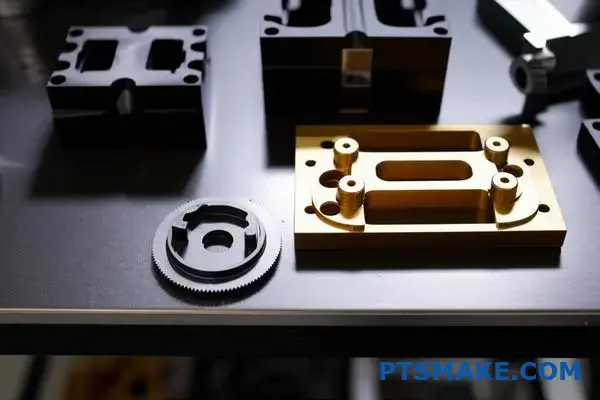

Vilka materialfamiljer är exklusiva för varje tillverkningsprocess mellan formsprutning av metall (MIM) och pressgjutning?

Den mest kritiska faktorn i valet mellan MIM och pressgjutning är materialet. Processerna är inte utbytbara. De tillgodoser helt olika klasser av metaller. Denna distinktion baseras nästan helt på smältpunkten.

Högtemperaturlegeringar är exklusiva för MIM. Pressgjutning kan helt enkelt inte hantera dem. Omvänt är pressgjutning skräddarsydd för icke-järnmetaller med lägre temperatur.

Exklusivt material Familjer

Här är en tydlig uppdelning av vilka material som hör till varje process. Detta är ofta den primära beslutsfaktorn.

| Formsprutning av metall (MIM) | Pressgjutning |

|---|---|

| Rostfritt stål (t.ex. 316L, 17-4PH) | Aluminiumlegeringar |

| Titan och dess legeringar | Zinklegeringar |

| Superlegeringar (t.ex. Inconel) | Magnesiumlegeringar |

| Verktygsstål | Koppar- och mässingslegeringar |

| Tung legering av volfram | Bly- och tennlegeringar |

Denna separation är en grundläggande aspekt av debatten om formsprutning av metall kontra gjutning av pressgjutning.

Orsaken till denna strikta materialseparation är processmekanik och temperaturtrösklar. Varje metod är konstruerad kring ett specifikt termiskt fönster, vilket direkt begränsar dess materialkompatibilitet. Det är en icke förhandlingsbar aspekt av tekniken.

Gjutning av pressgjutgods: Specialisten på låga temperaturer

Vid pressgjutning smälter man metall och sprutar in den under högt tryck i en stålform. De återanvändbara stålformarna, eller matriserna, tål inte de extrema temperaturer som krävs för att smälta stål eller titan. Om de utsätts för sådan värme skulle de snabbt brytas ned och gå sönder.

Denna process är därför perfekt lämpad för icke-järnlegeringar med lägre smältpunkter, som aluminium och zink.

MIM: Ett kraftverk för hög temperatur

MIM fungerar på ett annat sätt. Det börjar med en råvara av fint metallpulver som blandas med ett bindemedel. Denna pasta formsprutas vid låg temperatur. Det magiska sker senare, under avbindningen och sintring4 steg. Delen värms upp i en ugn till strax under metallens smältpunkt. Metallpartiklarna smälter samman och skapar en tät och stark komponent. Denna ugnsbaserade process gör att MIM kan hantera högpresterande material med hög smältpunkt som är omöjliga att pressgjuta.

| Processkaraktäristik | Formsprutning av metall (MIM) | Pressgjutning |

|---|---|---|

| Typisk processtemp. | Sintring vid ~1200-1400°C | Smältning vid ~420-700°C |

| Möjliggörande teknik | Sinterugn | Injektion under högt tryck |

| Resulterande förmåga | Högtempererade järnlegeringar | Icke järnhaltiga legeringar för låg temperatur |

Den viktigaste slutsatsen är enkel. Materialvalet styrs av processens temperaturgränser. MIM:s högtemperatursintring öppnar dörren för stål och superlegeringar, medan pressgjutningens direkta smältprocess begränsar den till icke-järnmetaller med lägre temperatur. Detta är den viktigaste skillnaden.

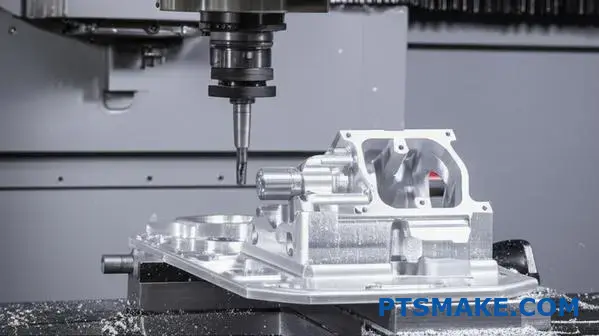

Hur skiljer sig principerna för verktygskonstruktion åt mellan MIM (Metal Injection Molding) och pressgjutning?

Verktyget i sig berättar en historia om processen. För MIM och pressgjutning är formarna konstruerade för helt olika miljöer.

Verktyg för pressgjutning utsätts för extrem värme och tryck. De måste vara otroligt robusta.

MIM-verktyg arbetar under mycket mildare förhållanden. Detta möjliggör ett annat fokus: att hantera precision och komplexa funktioner under processen.

Formmaterial och konstruktion

Valet av stål är ett kritiskt första beslut. Det avgör verktygets hållbarhet och prestanda under specifika driftspåfrestningar.

Vid pressgjutning måste verktyget tåla den termiska chocken från smält metall.

MIM-verktyg hanterar en slipande pasta vid lägre temperaturer. Denna skillnad är grundläggande för deras design och konstruktion.

| Funktion | Verktygsstål för pressgjutning (t.ex. H13) | MIM Verktygsstål (t.ex. P20, S7) |

|---|---|---|

| Primärt krav | Hållfasthet vid höga temperaturer, seghet | Hög hårdhet, slitstyrka, polerbarhet |

| Drifttemp. | ~650°C | ~200°C |

| Huvudsaklig utmaning | Motståndskraftig mot termisk utmattning och erosion | Motstår abrasivt slitage från råmaterial |

Den kritiska faktorn: Krympning kontra kraft

Den största designavvikelsen handlar inte bara om hållfasthet. Det handlar om vad som händer med delen efter gjutning. Detta är en nyckelpunkt i debatten om formsprutning av metall mot gjutning.

MIM-verktyg: Utformning för krympning

MIM-delar krymper avsevärt under sintringen, ofta med 15-20%. Formhålan måste vara exakt överdimensionerad för att kompensera.

På PTSMAKE fokuserar våra verktygsingenjörer mycket på denna beräkning. Verktyget är inte byggt för den slutliga storleken på detaljen. Det är byggt för den "gröna" delen och förutser den här omvandlingen.

Verktyg för pressgjutning: Stöd för påverkan

Verktyg för pressgjutning behöver inte bekymra sig om krympning i samma utsträckning. Deras främsta utmaning är att klara enorma injektionstryck och termisk påfrestning.

Formkonstruktionen är tyngre och har robusta kylkanaler. Dessa är viktiga för att hantera värmen och förhindra förtida verktygsfel från termisk utmattning5.

Jämförelse av livscykel och underhåll

Ett verktygs livscykel har en direkt inverkan på kostnaden per detalj. Verktyg för pressgjutning har på grund av sin tuffa miljö ett annat slitmönster än MIM-verktyg.

| Aspekt | Verktyg för pressgjutning | MIM-verktyg |

|---|---|---|

| Typisk livslängd | 100.000 - 500.000 skott | 500.000 - 1.000.000+ bilder |

| Primär slitagefaktor | Värmekontroll, erosion, lödning | Abrasivt slitage på portar och hålrum |

| Behov av underhåll | Frekvent polering, avspänning, reparation av svetsar | Mindre frekvent, fokus på rengöring och slitage av grindar |

Verktyg för pressgjutning kräver robust stål för att tåla extrem värme och tryck. MIM-verktyg däremot konstrueras med mycket hög precision för att ta hänsyn till betydande och förutsägbar krympning av detaljen, vilket påverkar materialval, konstruktion och verktygets livslängd.

Vilka geometriska komplexiteter passar bäst för respektive process?

När man jämför formsprutning av metall med pressgjutning är geometrin en avgörande faktor. Valet hänger på detaljens komplexitet och storlek.

MIM briljerar med små, mycket komplexa 3D-former. Den hanterar enkelt funktioner som underskärningar, tvärhål och fina ytstrukturer i en enda process.

Detta eliminerar ofta behovet av senare montering. Pressgjutning är dock bättre för större delar med mindre komplicerade, mer 2,5D-funktioner.

| Funktion | Formsprutning av metall (MIM) | Pressgjutning |

|---|---|---|

| Underskärningar | Lätt att införliva | Svårt eller medför betydande kostnader |

| Korshål | Uppnåeligt i ett steg | Kräver ofta sekundär maskinbearbetning |

| Ytdetaljer | Mycket intrikat och fint | Enklare, mindre detaljerad |

| Storlek på del | Idealisk för små till medelstora | Lämplig för medelstora till mycket stora |

Låt oss titta på exempel från den verkliga världen. I tidigare projekt på PTSMAKE har vi använt MIM för att tillverka komponenter till avancerade kirurgiska instrument.

Dessa delar krävde invecklade invändiga kanaler, utvändiga gängor och komplexa ergonomiska grepp. MIM skapade dessa som ett enda, solitt stycke. Denna integration är omöjlig att uppnå med pressgjutning utan omfattande montering. Det förenklar leveranskedjan och förbättrar produktens tillförlitlighet. Processen skapar delar med utmärkta isotropiska egenskaper6, vilket är avgörande för medicintekniska produkter.

Omvänt är pressgjutning mästaren för komponenter i större skala. Tänk på ett kopplingshus för en bil eller en stor kylfläns för elektronik. Dessa delar kräver strukturell integritet över ett stort område men har enklare geometriska behov.

Deras komplexitet ligger i deras övergripande form, inte i mikrodetaljer. Även om de kan ha ribbor och bossor undviker de i allmänhet de djupa underskärningar eller små tvärhål som är MIM:s specialitet.

| Exempel på tillämpning | Bästa processen | Viktig geometrisk fördel |

|---|---|---|

| Käkar för kirurgiska verktyg | MIM | Integrerade räfflor och pivotpunkter. |

| Klockhölje | MIM | Intrikata logotyper och detaljer i ett stycke. |

| Motorblock | Pressgjutning | Stora, strukturellt sunda former. |

| Chassi för bärbar dator | Pressgjutning | Tunna väggar över en stor yta. |

Kort sagt är MIM din lösning för små, funktionsrika detaljer där du kan eliminera montering. Pressgjutning är det ekonomiska valet för större detaljer där den primära komplexiteten ligger i den övergripande formen, inte i de fina detaljerna.

Jämför de typiska ytfinhetsegenskaperna (Ra) för båda metoderna mellan formsprutning av metall (MIM) och pressgjutning.

Ytfinishen är en kritisk faktor. Den påverkar både utseendet och funktionen hos en del. När man väljer mellan formsprutning av metall och pressgjutning är detta en viktig skillnad.

MIM ger vanligtvis en mycket slätare yta direkt ur formen. Detta beror på de fina metallpulver som används. De replikerar perfekt den polerade ytan på formverktyget. Gjutning resulterar ofta i en grövre initial finish.

Här är en snabb jämförelse baserad på våra projektdata.

| Tillverkningsmetod | Typisk formgjuten ytfinish (Ra) |

|---|---|

| Formsprutning av metall (MIM) | 0,8 - 1,6 µm |

| Pressgjutning | 1,6 - 6,3 µm (eller högre) |

Denna skillnad innebär ofta mindre sekundär bearbetning för MIM-komponenter.

Låt oss undersöka varför dessa ytbehandlingar skiljer sig så mycket åt. Hemligheten bakom MIM ligger i råmaterialet. Det är en blandning av fint metallpulver och ett bindemedel. Detta pastaliknande material flyter smidigt in i formhålan. Det fångar upp varje fin detalj i den polerade verktygsytan.

Denna process resulterar i en konsekvent, högkvalitativ finish över hela delen. På PTSMAKE ser vi ofta att kunder väljer MIM specifikt för att undvika extra poleringssteg. Det sparar både tid och pengar.

Pressgjutning innebär dock att smält metall injiceras under högt tryck. Detta turbulenta flöde kan skapa ojämnheter på ytan. Faktorer som kylhastigheter och användning av en formsläppmedel7 påverkar också den slutliga texturen.

Pressgjutning är utmärkt för många tillämpningar, men för att uppnå en slät, kosmetisk yta krävs vanligtvis sekundära operationer. Detta kan inkludera sandblästring, polering eller beläggning.

| Faktor | Formsprutning av metall (MIM) | Pressgjutning |

|---|---|---|

| Materialtillstånd | Råmaterial i fint pulver (pasta) | Smält metall |

| Fyllning av formar | Laminärt, mjukt flöde | Turbulent flöde med högt tryck |

| Replikering av verktygsyta | Mycket hög ljudåtergivning | Bra, men mindre exakt |

| Behov av sekundär efterbehandling | Ofta ingen för kosmetika | Krävs vanligtvis för kosmetika |

I slutändan beror det rätta valet på dina specifika ytkrav.

MIM utmärker sig genom att leverera en överlägsen formgjuten ytfinish (0,8-1,6 µm Ra). Detta eliminerar ofta efterbearbetningssteg. Pressgjutning ger en grövre initial yta, vilket vanligtvis kräver sekundära operationer för kosmetiska applikationer, vilket gör MIM till ett bättre val för detaljer med hög finish.

Vilka är de typiska dimensionella toleransområdena för varje teknik?

När precisionen inte är förhandlingsbar talar siffrorna för sig själva. Valet mellan MIM och pressgjutning handlar ofta om vilken måttnoggrannhet som krävs.

MIM är känt för sin otroliga precision. Den håller konsekvent mycket snäva toleranser, ofta runt ±0,3% till ±0,5% av dimensionen. Detta gör den idealisk för komplexa, små detaljer.

Pressgjutning, som är snabb och kostnadseffektiv, har vanligtvis bredare toleranser. En allmän regel är ±0,1 mm för de första 25 mm. Låt oss jämföra dem direkt.

| Funktion | Formsprutning av metall (MIM) | Pressgjutning |

|---|---|---|

| Typisk tolerans | ±0,3% till ±0,5% | ±0,1 mm för de första 25 mm |

| Samstämmighet | Hög | Måttlig till hög |

| Bäst för | Delar med hög precision | Delar för allmänt bruk |

Denna skillnad är avgörande för din slutkomponents funktion.

En djupare titt på toleransens konsekvenser

Att förstå siffrorna är en sak. Att tillämpa dem på ditt projekt är det som är viktigt. Toleransmöjligheterna för varje process har en direkt inverkan på din design, kostnad och produktionsflöde.

MIM: Precision direkt från gjutformen

Med MIM kan vi ofta tillverka detaljer som är klara att användas direkt efter sintringen. Detta beror på att processen kan uppnå en Nätformad8 eller nära-net-shape skick.

Denna förmåga minskar avsevärt eller eliminerar till och med behovet av sekundär bearbetning. På PTSMAKE utnyttjar vi detta för att leverera mycket komplexa komponenter som uppfyller strikta specifikationer utan ytterligare steg. Detta är en nyckelfaktor i beslutet om formsprutning av metall kontra pressgjutning för invecklade konstruktioner.

Gjutning av pressgjutgods: Planering för efterbearbetning

Pressgjutningens bredare toleranser innebär att du måste planera för efterbearbetning för kritiska detaljer som gängor eller mycket exakta håldiametrar. Detta är inte en nackdel utan en vanlig del av processen.

Den första detaljen tillverkas snabbt och ekonomiskt. Därefter bearbetas specifika detaljer för att uppfylla de strängaste toleranskraven. Denna tvåstegsstrategi är ofta den mest kostnadseffektiva lösningen för större detaljer eller detaljer med endast ett fåtal kritiska dimensioner.

| Process | Behov av efterbearbetning | Typiskt användningsfall |

|---|---|---|

| MIM | Ofta inte nödvändigt | Medicintekniska produkter, elektronik |

| Pressgjutning | Gemensamt för kritiska funktioner | Höljen och kapslingar för fordon |

MIM är utmärkt för tillverkning av nätformade detaljer med snäva toleranser, vilket minskar behovet av efterbearbetning. Pressgjutning ger bredare toleranser och lämpar sig för många applikationer, med sekundär bearbetning planerad för kritiska dimensioner. Ditt projekts specifika krav avgör vad som passar bäst.

Hur skiljer sig begränsningen av detaljstorlek och vikt mellan MIM (Metal Injection Molding) och pressgjutning?

När du väljer tillverkningsprocess är skalan viktig. Storleken och vikten på din detalj fattar ofta beslutet åt dig.

MIM (Metal Injection Molding) är perfekt för små, komplexa detaljer. Tänk på komponenter som väger mindre än 0,1 gram upp till cirka 100 gram.

Pressgjutning, å andra sidan, utmärker sig för att producera mycket större och tyngre föremål. Den kan hantera delar från några gram till många kilogram. Detta gör den idealisk för strukturella komponenter.

Här är en snabb jämförelse:

| Funktion | Formsprutning av metall (MIM) | Pressgjutning |

|---|---|---|

| Typisk vikt | <0,1g till 100g | Några gram till >10 kg |

| Bäst för | Små, komplicerade komponenter | Stora, strukturella delar |

Förståelse för de fysiska gränserna

Storleksbegränsningarna för dessa processer är inte godtyckliga. De härrör direkt från den underliggande fysiken i varje metod. När man utvärderar formsprutning av metall jämfört med pressgjutning är dessa fysiska gränser en primär faktor.

MIM-kuvertet

MIM har sina rötter i pulvermetallurgi. Råmaterialet, en blandning av metallpulver och bindemedel, kan bli kostsamt för mycket stora detaljer. Ännu viktigare är att stegen efter gjutningen innebär utmaningar.

Avbindnings- och sintringsfaserna är kritiska. Under denna fas krymper detaljen jämnt till sin slutliga densitet. För större detaljer är det oerhört svårt att hantera denna krympning utan att orsaka distorsion eller sprickor. Den sintring9 processen fungerar bäst i mindre skala.

Domänen pressgjutning

Pressgjutning innebär att smält metall pressas in i en form under högt tryck. Storleksbegränsningarna här är mestadels mekaniska. De beror på storleken på pressgjutningsmaskinen och dess klämkraft.

På PTSMAKE visar vår erfarenhet att pressgjutningens kapacitet för stora detaljer är en viktig fördel. Det gör det möjligt att tillverka till exempel bilhus och stora kapslingar, vilket helt enkelt inte är möjligt med MIM.

| Begränsande faktor | Formsprutning av metall (MIM) | Pressgjutning |

|---|---|---|

| Processens kärna | Pulvermetallurgi & Sintring | Smält metall och högt tryck |

| Nyckel Begränsning | Avbindning och krympningskontroll | Formstorlek och maskintonnage |

| Idealisk tillämpning | Stora volymer av små, komplexa delar | Stora, starka delar med hög volym |

Sammanfattningsvis är MIM specialisten för små, exakta detaljer, vanligtvis under 100 g. För större och tyngre komponenter som kräver strukturell integritet är pressgjutning den klara vinnaren, som kan tillverka delar som väger flera kilo. Det är storleken på din detalj som avgör vilken process som är bäst.

Vilka sekundära operationer krävs vanligen för varje process?

När en del har formats är jobbet inte alltid klart. Både MIM och pressgjutning behöver ofta sekundära operationer. Dessa extra steg säkerställer att den slutliga delen uppfyller alla specifikationer.

Typen och omfattningen av dessa operationer skiljer sig dock mycket åt. Gjutning kräver vanligtvis mer betydande arbete. MIM, å andra sidan, är utformat för att minimera dessa steg redan från början.

Snabb jämförelse av efterbearbetning

| Drift | Pressgjutning | Formsprutning av metall (MIM) |

|---|---|---|

| Trimning | Krävs nästan alltid | Behövs sällan |

| Maskinbearbetning | Ofta nödvändigt för funktioner | Endast för ultrahög precision |

| Värmebehandling | Ibland för styrka | En del av kärnprocessen (sintring) |

| Ytfinish | Vanlig | Vanlig |

Denna tabell visar den grundläggande skillnaden. Låt oss undersöka varför dessa skillnader finns.

Varför sekundära operationer skiljer sig åt

Behovet av efterbearbetning är direkt kopplat till hur varje del tillverkas. Att förstå detta hjälper dig att välja rätt process för ditt projekt.

Gjutning av pressgjutgods: Behovet av sanering

Vid pressgjutning används högt tryck för att spruta in smält metall i en form. Denna kraft kan leda till att material sipprar in i formens skiljelinjer. Detta överskottsmaterial kallas flash.

Trimning av flänsar, löpare och bräddavlopp är ett standardmoment. Det är avgörande för att detaljen ska fungera korrekt. Detta är ofta en manuell eller automatiserad process som ger extra tid och kostnader. Ibland behöver kritiska funktioner CNC-bearbetas för att uppfylla snäva toleranser som inte kan uppnås med enbart gjutning.

MIM: Designa för mindre efterarbete

MIM-delar, som ofta kallas "gröna delar" före sintring, är mycket närmare sin slutliga form. Processen är i sig själv mer exakt. Detta fokus på tillverkning nära slutformen är en viktig fördel.

Vissa mindre operationer kan dock fortfarande behövas. Till exempel, prägling10 kan användas för att förbättra måttnoggrannheten eller plana ut en yta. Lätt maskinbearbetning kan krävas för detaljer med toleranser som inte ens MIM kan hålla.

Gemensam grund: Ytbehandlingar

Både MIM- och pressgjutna delar kan få olika ytbehandlingar. Valet beror helt på applikationens behov av utseende, korrosionsbeständighet eller slitstyrka.

| Syfte med behandlingen | Tillämpliga processer | Exempel |

|---|---|---|

| Estetik | Båda | Plätering, målning, polering |

| Motståndskraft mot korrosion | Båda | Anodisering, ytbeläggning, plätering |

| Motståndskraft mot slitage | Båda | Hårdbeläggning, nitrering |

På PTSMAKE hjälper vi våra kunder att utvärdera dessa efterbearbetningsbehov tidigt i designfasen. Detta säkerställer att den valda processen, oavsett om det är formsprutning av metall eller pressgjutning, stämmer överens med budget- och prestandamål.

Pressgjutna detaljer kräver vanligtvis omfattande trimning och maskinbearbetning efter gjutningen. MIM är däremot utformad för att producera komponenter med nära nätform, vilket kraftigt minskar behovet av sekundärt arbete. Båda processerna kan dock dela liknande ytbehandlingsalternativ.

Jämför mekanisk hållfasthet och hårdhet hos typiska detaljer mellan formsprutning av metall (MIM) och pressgjutning.

När man väljer mellan olika tillverkningsprocesser är de mekaniska egenskaperna avgörande. MIM-delar (Metal Injection Molding) överträffar ofta pressgjutna delar i fråga om styrka och hårdhet. Detta är inte en slump.

Fördelen med täthet

MIM producerar delar med mycket hög densitet. Denna är vanligtvis 95-99% av den teoretiska densiteten. Denna nästan solida struktur ger utmärkt mekanisk hållfasthet. Pressgjutning kan ibland fånga upp gas, vilket leder till porositet.

Finare kornstruktur

De fina metallpulver som används i MIM skapar en finkornig mikrostruktur. Denna struktur bidrar avsevärt till högre hårdhet och övergripande hållbarhet jämfört med pressgjutning.

En djupare titt på strukturell integritet

Kärnskillnaden i debatten om formsprutning av metall mot gjutning kommer ofta ner till den inre strukturen. MIM-processen innebär sintring av fina metallpulver vid höga temperaturer. Detta smälter ihop partiklarna och skapar en nästan helt solid del. Detta minimerar interna defekter.

Vid pressgjutning däremot sprutas smält metall in i en form under högt tryck. Även om det går snabbt kan det leda till att luft eller gaser fångas upp och skapar porositet. Dessa små inre hålrum kan bli spänningspunkter, vilket kan leda till att detaljen går sönder under belastning.

Värmebehandlingens roll

Värmebehandling kan förbättra egenskaperna hos delar från båda processerna. För MIM-detaljer, särskilt ståldetaljer, är dock förbättringarna större. På PTSMAKE använder vi ofta värmebehandling för att dramatiskt öka hårdheten och slitstyrkan hos MIM-stålkomponenter för krävande applikationer.

Tabellen nedan visar en typisk jämförelse för en stållegering efter bearbetning.

| Fastighet | MIM (som sintrad) | MIM (värmebehandlad) | Pressgjutning (As-Cast) |

|---|---|---|---|

| Draghållfasthet (MPa) | 550 | 1200+ | ~300 |

| Hårdhet (HRC) | 25 | 45+ | N/A (lägre skala) |

| Duktilitet11 (% Förlängning) | 15% | 5% | 10% |

Som våra testresultat visar uppnår värmebehandlat MIM-stål egenskaper som är jämförbara med smidda material. Detta gör det till ett kraftfullt val för komplexa, höghållfasta delar. Pressgjutna delar är mer begränsade i sin respons på värmebehandling.

MIM:s finkorniga struktur med hög densitet ger en klar fördel i fråga om styrka och hårdhet jämfört med gjutna detaljer. Värmebehandling förstärker dessa fördelar ytterligare, särskilt för MIM-stål, vilket gör det till ett överlägset val för högpresterande applikationer.

Hur påverkar produktionsvolymen lönsamheten för varje process?

Att välja mellan olika tillverkningsprocesser handlar ofta om ekonomi. Både MIM (Metal Injection Molding) och pressgjutning kräver betydande investeringar i verktyg. Denna initiala kostnad gör dem bäst lämpade för produktion av stora volymer.

Kartläggning av de ekonomiska zonerna

MIM hittar sin sweet spot inom ett brett spektrum. Det blir konkurrenskraftigt för volymer från cirka 10.000 delar och sträcker sig upp till flera miljoner. Detta gör den mycket mångsidig.

Pressgjutning glänser dock verkligen vid ännu högre volymer. Dess snabbare cykeltider gör den mer ekonomisk när produktionskörningarna är massiva.

Här är en snabb titt på deras idealiska produktionsvolymer.

| Process | Typisk minsta volym | Sweet Spot |

|---|---|---|

| Formsprutning av metall (MIM) | 10.000+ delar | Hög volym |

| Pressgjutning | 50.000+ delar | Mycket hög volym |

Nedbrytning av kostnaden per del

Valet mellan formsprutning och pressgjutning av metall beror på hur kostnaderna fördelas. Höga initiala verktygskostnader måste absorberas över hela produktionskedjan. Ju fler delar du tillverkar, desto lägre blir verktygskostnaden per del.

Verktygskostnadernas inverkan

I våra projekt på PTSMAKE hjälper vi kunderna att förstå denna princip. Den höga kostnaden för att skapa en form eller ett verktyg är en viktig faktor. Att sprida denna kostnad över ett stort antal enheter är nyckeln till att uppnå ett konkurrenskraftigt pris per detalj. Denna process för kostnadsfördelning är känd som avskrivningar12.

Varför volymen ändrar fördelen

När produktionsvolymen stiger till hundratusentals eller miljontals blir andra faktorer viktigare än den initiala verktygskostnaden. Det är här som pressgjutning ofta får en ekonomisk fördel.

Cykeltid och materialeffektivitet

Pressgjutning har normalt mycket snabbare cykeltider än MIM. Det innebär att fler delar kan tillverkas på samma tid, vilket minskar arbets- och maskinkostnaderna per enhet.

Dessutom är råvarorna för pressgjutning (metallgöt) i allmänhet billigare än de specialiserade metallpulver som används i MIM. Även om skillnaden per detalj kan verka liten, blir den betydande över en massiv produktionskörning.

Denna tabell visar hur kostnadsdrivande faktorer förändras med volymen.

| Kostnadsdrivare | Inflytande vid 10.000 delar | Inflytande på 1.000.000+ delar |

|---|---|---|

| Kostnad för verktyg | Mycket hög | Låg |

| Cykeltid | Måttlig | Mycket hög |

| Materialkostnad | Måttlig | Mycket hög |

Båda processerna är utformade för högvolymproduktion på grund av de höga initiala verktygskostnaderna. MIM är lönsamt från 10.000 delar, medan pressgjutning blir mer kostnadseffektivt vid extremt höga volymer på grund av snabbare cykeltider och lägre materialkostnader.

Hur uppskattar du break-even-volymen mellan de två processerna?

Att välja rätt tillverkningsprocess är ett kritiskt beslut. Det har en direkt inverkan på projektets totala kostnad. En enkel beräkning kan ge ett tydligt, datadrivet svar.

Denna metod hjälper dig att hitta den exakta produktionsvolym där två processer kostar lika mycket.

Break-even-formeln

Grundtanken är att jämföra totalkostnaderna. Formeln är okomplicerad:

Totalkostnad = verktygskostnad + (styckpris × volym)

Detta hjälper dig att bestämma mellan alternativ som formsprutning av metall kontra pressgjutning.

Viktiga kostnadsfaktorer

För att använda formeln behöver du dessa tre variabler för varje process.

| Kostnadsfaktor | Beskrivning |

|---|---|

| Kostnad för verktyg | Den initiala engångsinvesteringen för att skapa formen eller verktyget. |

| Styckepris | Kostnaden för att tillverka en enskild del. |

| Volym | Det totala antalet delar som du planerar att tillverka. |

Detta ramverk eliminerar gissningar och baserar ditt beslut på solida siffror.

För att hitta break-even-punkten måste du skapa en kostnadsmodell för varje process som du överväger. Det här är ett grundläggande steg som vi på PTSMAKE guidar våra kunder genom.

Steg 1: Formulera ekvationer

Skriv först ner totalkostnadsekvationen för varje process. Låt oss kalla dem Process A och Process B.

- Totalkostnad A = Verktygskostnad A + (Styckepris A × Volym)

- Totalkostnad B = Verktygskostnad B + (Styckepris B × Volym)

Denna struktur separerar den höga initiala investeringen från produktionskostnaden per enhet. Den klargör hur volymen påverkar den totala kostnaden.

Steg 2: Ställ in kostnaderna lika

Break-even-punkten är där de totala kostnaderna är identiska. Man sätter alltså de två ekvationerna lika med varandra.

Verktyg A + (Pris A × V) = Verktyg B + (Pris B × V)

Nu behöver du bara lösa ut ‘V’ (volym). Beräkningen visar den exakta produktionskvantitet där det är meningsfullt att byta från en process till en annan. Detta tillvägagångssätt klargör den långsiktiga effekten av Avskrivningar13 på din initiala verktygsinvestering.

Här är en jämförelse:

| Metrisk | Process A (t.ex. pressgjutning) | Process B (t.ex. MIM) |

|---|---|---|

| Kostnad för verktyg | Vanligtvis högre | Vanligtvis lägre |

| Styckepris | Vanligtvis lägre | Vanligtvis högre |

Denna beräkning motiverar ditt val av en viss produktionskvantitet.

Break-even-kalkylen ger dig en exakt volym där de totala kostnaderna för två processer matchar varandra. Under denna volym är den ena processen billigare, över den är den andra det. Detta gör ditt tillverkningsbeslut kvantifierbart och försvarbart.

Vilka prototypstrategier är effektiva innan man bestämmer sig för verktyg mellan formsprutning av metall (MIM) och pressgjutning?

Att välja rätt prototyp sparar både tid och pengar. Det är ett kritiskt steg innan man investerar i produktionsverktyg. Ditt val beror helt och hållet på dina specifika testbehov.

För både MIM och pressgjutning finns det olika vägar att gå. Varje väg erbjuder unika kompromisser när det gäller hastighet, kostnad och materialnoggrannhet. Denna utvärdering är nyckeln.

Viktiga metoder för prototypframtagning

| Process | Primär metod | Viktig fördel |

|---|---|---|

| MIM | Binder Jet 3D-utskrift | Hastighet |

| Pressgjutning | CNC-bearbetning | Form och passform |

På PTSMAKE guidar vi kunderna genom dessa alternativ för att säkerställa att den slutliga designen är perfekt.

Utvärdering av alternativ för MIM-prototyptillverkning

För formsprutning av metall finns det två huvudalternativ. Binder jet 3D-utskrift är mycket snabb för att skapa komplexa former. Det är utmärkt för tidig designverifiering. Materialegenskaperna kanske inte stämmer helt överens med en slutlig MIM-del.

En annan metod är att bearbeta en detalj från ett grönt eller försintrat block av MIM-material. På så sätt får du en prototyp med nästan identiska mekaniska egenskaper. Det är perfekt för funktionstester där materialets hållfasthet är av största vikt.

Utvärdering av alternativ för prototyptillverkning genom pressgjutning

För pressgjutning är CNC-bearbetning en populär metod. Vi kan bearbeta en prototyp från ett massivt block av den exakta mållegeringen. Detta är idealiskt för att kontrollera form och passform. Materialets kornstruktur kommer dock att skilja sig från en gjuten del.

En mer avancerad strategi är verktyg för mjuka prototyper. Detta innebär att man skapar en förenklad form av stål eller aluminium. Det möjliggör ett litet parti av faktiska gjutna delar. Dessa prototyper ger den mest exakta återkopplingen. Denna process innebär att man skapar en del från en Sintrat block14 av MIM-material för provning.

| Metod | Bäst för | Hastighet | Materialnoggrannhet |

|---|---|---|---|

| Jetting av bindemedel (MIM) | Komplex geometri | Snabb | Måttlig |

| Maskinbearbetat MIM-block | Funktionell testning | Långsam | Hög |

| CNC-bearbetning (pressgjutning) | Form och passform | Snabb | Låg (kornstruktur) |

| Mjuka verktyg (pressgjutna) | Validering av processer | Måttlig | Hög |

Prototypframtagning för MIM innebär ofta att man använder bindemedelsstråle för att öka hastigheten eller bearbetar ett block för att få materialnoggrannhet. För pressgjutning validerar CNC-bearbetning formen, medan mjuka verktyg ger en realistisk förhandsvisning av den slutliga gjutna delen, vilket ger en effektiv balans mellan kostnad och verklighetstrogenhet.

Hur går du tillväga när du konverterar en design från en till en annan?

Att konvertera en design är mer än att bara ändra en fil. Det kräver en systematisk process. Detta säkerställer att den slutliga delen uppfyller alla funktions- och kvalitetskrav.

På PTSMAKE följer vi ett strukturerat arbetssätt. Det hjälper oss att undvika kostsamma fel och förseningar. Denna checklistestyrda metod är avgörande för framgång.

Checklista för inledande konvertering

| Övervägande | MIM-konvertering | Konvertering av pressgjutning |

|---|---|---|

| Geometri | Omfamna komplexitet | Förenkla för frigöring av mögel |

| Väggar | Optimera för konsekvens | Avsmalning för drag |

| Funktioner | Kombinera delar | Minska underskärningar |

Denna noggranna planering gör övergången mellan olika tekniker smidig och effektiv.

En systematisk konverteringsprocess är avgörande för att lyckas. Den innebär en detaljerad genomgång av den ursprungliga konstruktionens avsikt och tillverkningsbegränsningar. Vi börjar alltid med en grundlig DFM-analys (Design for Manufacturability) som är skräddarsydd för målprocessen. Detta gör att potentiella problem uppmärksammas tidigt.

Från maskinbearbetad del till MIM

När vi konverterar från maskinbearbetning till MIM utnyttjar vi MIM:s styrkor. Vi lägger till generösa radier i hörnen för att minska påfrestningarna och förbättra pulverflödet under gjutningen. Väggtjockleken är optimerad för jämnhet för att säkerställa framgångsrik sintring.

Det här är också ett utmärkt tillfälle att kombinera flera maskinbearbetade komponenter till en enda, komplex MIM-del. Denna integration minskar monteringstiden och -kostnaderna, samtidigt som den förbättrar detaljens isotropiska egenskaper15. Debatten om formsprutning av metall kontra pressgjutning hänger ofta på denna förmåga att skapa komplexa, nätformade delar.

Från MIM/bearbetning till pressgjutning

Att konvertera en design till pressgjutning kräver ett annat tänkande. Det primära fokuset flyttas till formfrigöring och materialflöde.

Viktiga justeringar för pressgjutning

| Designelement | Åtgärder krävs | Anledning |

|---|---|---|

| Vertikala väggar | Lägg till dragvinklar | För att möjliggöra enkel utstötning från gjutformen |

| Underskärningar | Förenkla eller eliminera | För att minska komplexiteten och kostnaden för gjutformen |

| Vassa hörn | Lägg till filéer/radii | För att förbättra metallflödet och minska stress |

| Material | Justera för egenskaper | Ta hänsyn till lägre hållfasthet hos gjutlegeringar |

Varje ändring är noggrant beräknad för att säkerställa att den slutliga gjutna delen är både funktionell och ekonomisk att producera.

En strukturerad konverteringsprocess är avgörande. Den innebär specifika konstruktionsändringar som är skräddarsydda för måltekniken, oavsett om det gäller MIM:s komplexitet eller pressgjutningens krav på avformning. Detta säkerställer optimal prestanda och tillverkningsbarhet för detaljen.

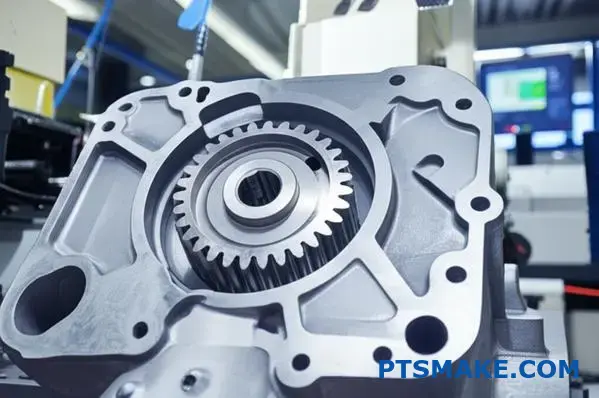

Analysera en komplex fallstudie: en framgångsrik MIM-komponent.

Låt oss ta ett exempel från verkligheten. Tänk på en komplex käke till ett kirurgiskt verktyg. Den här delen är liten men kräver ändå otrolig styrka och precision.

Att tillverka den innebär en enorm utmaning. Traditionella metoder som CNC-bearbetning skulle vara extremt långsamma och kostsamma. Varje liten detalj skulle kräva ett separat, svårt bearbetningssteg.

Varför MIM var det enda valet

MIM utmärker sig där andra metoder misslyckas. Den formar hela den komplexa detaljen i en enda process. Detta eliminerar de flesta sekundära operationer, vilket sparar mycket tid och pengar.

| Funktion | CNC-bearbetning | Formsprutning av metall (MIM) |

|---|---|---|

| Komplexitet | Mycket svårt / kostsamt | Utmärkt |

| Material Avfall | Hög (subtraktiv) | Mycket låg (nettoform) |

| Enhetskostnad | Hög | Låg (vid hög volym) |

| Produktionshastighet | Långsam | Snabb |

Detta gör MIM till den enda gångbara lösningen för massproduktion av sådana komplicerade komponenter.

Dekonstruktion av MIM-fördelen

I tidigare projekt på PTSMAKE har vi sett hur MIM förändrar produktionen av komplexa delar. Den kirurgiska käken är en perfekt fallstudie som visar detta. Den belyser varför MIM ofta är det bästa valet.

Oöverträffad geometrisk frihet

Käken har komplicerade grepp, ett svänghål och invändiga kanaler. MIM-tekniken formar dessa detaljer samtidigt i gjutningsfasen. Denna "net-shape"-kapacitet är en game-changer. Den skapar delar som är nästan kompletta direkt från ugnen.

Val av högpresterande material

Det kirurgiska verktyget kräver 17-4 PH rostfritt stål. Detta material erbjuder hög hållfasthet och utmärkt korrosionsbeständighet. Det är också biokompatibelt. När man jämför formsprutning av metall med pressgjutning är detta en viktig skillnad. Pressgjutning kan inte bearbeta rostfritt stål. MIM-processen, inklusive sintring16, hanterar sådana avancerade material perfekt.

Precision och konsekvens

Medicintekniska produkter kräver snäva toleranser för tillförlitlig prestanda. Vår analys visade att MIM konsekvent kan hålla toleranser så snäva som ±0,3%. Denna precisionsnivå är avgörande för verktygets funktion och är svår att uppnå på ett kostnadseffektivt sätt med andra metoder.

| Krav | Hur MIM klarade det |

|---|---|

| Komplex geometri | Nätformad gjutning skapade alla funktioner i ett steg. |

| Materiella behov | Bearbetade 17-4 PH rostfritt stål med lätthet. |

| Snäva toleranser | Uppnådde konsekvent ±0,3% måttnoggrannhet. |

| Kostnad Mål | Eliminerade omfattande maskinbearbetning, vilket minskade enhetskostnaden med över 50%. |

Den här fallstudien visar varför MIM var det perfekta valet. MIM kombinerar på ett unikt sätt komplex geometri, höghållfasta material och kostnadseffektivitet för den kirurgiska käken. Detta gjorde den överlägsen traditionell maskinbearbetning för högvolymsproduktion.

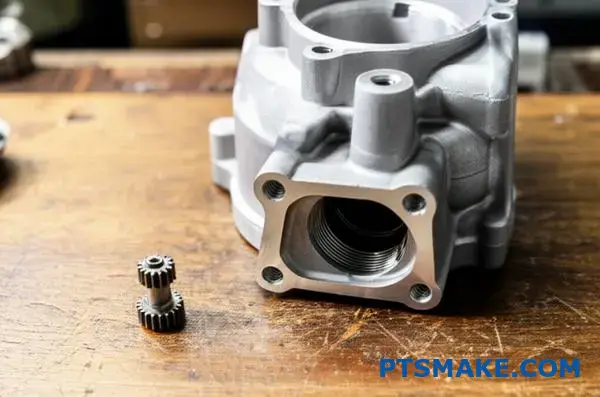

Analysera en komplex fallstudie: en framgångsrik pressgjuten komponent.

Låt oss titta på ett exempel från verkligheten: ett transmissionshus för bilar. Den här komponenten är ett perfekt exempel på fördelarna med pressgjutning. Den är komplex, kritisk och produceras i mycket höga antal.

Viktiga framgångsfaktorer

Ett transmissionshus har strikta krav. Det måste vara starkt men ändå lätt. Det måste också kunna hantera intensiv värme. Pressgjutning löser dessa utmaningar på ett effektivt sätt.

Höga produktionsvolymer gör processen ekonomisk. Den initiala verktygskostnaden är hög, men den betalar sig i det långa loppet.

| Krav | Fördelen med pressgjutning |

|---|---|

| Delens komplexitet | Skapar intrikata, nätformade delar |

| Lättvikt | Använder aluminium- eller magnesiumlegeringar |

| Hög volym | Extremt låg kostnad per del |

| Hantering av värme | Utmärkta termiska egenskaper |

En djupare analys

Varför var pressgjutning den obestridda vinnaren för den här delen? Beslutet handlar om en kombination av materialvetenskap, tekniska behov och produktionsekonomi. Varje faktor pekar direkt på den här metoden.

Lättviktiga och starka material

Inom fordonsindustrin är varje gram viktigt. Genom att använda pressgjuten aluminium kan man skapa ett robust hölje som skyddar fordonets transmission. Samtidigt minskar den totala fordonsvikten avsevärt jämfört med traditionella stålkomponenter. Detta förbättrar bränsleeffektiviteten.

Överlägsen värmeavledning

En transmission genererar mycket värme. Aluminiumlegeringens höga värmeledningsförmåga17 är avgörande. Själva huset fungerar som en massiv kylfläns som drar bort värme från kritiska växlar och vätskor. Detta förhindrar överhettning och förlänger växellådans livslängd.

Kraften i högvolymproduktion

Den initiala investeringen för en gjutform är betydande. Detta är en viktig punkt när man överväger formsprutning av metall kontra pressgjutning. Men när en tillverkare behöver hundratusentals identiska delar blir kostnaden per styck otroligt låg. Denna skala gör pressgjutning oslagbar för massproducerade komponenter.

| Jämförelse av processer | Bäst för bostäder? | Viktiga överväganden |

|---|---|---|

| Pressgjutning | Ja, för massproduktion | Hög initial verktygskostnad, lågt delpris |

| CNC-bearbetning | Endast för tidiga prototyper | Mycket hög kostnad per del |

| Sandgjutning | Nej, saknar precision/finess | Grov yta, långsammare cykel |

Fallstudien av transmissionshuset visar att pressgjutning passar perfekt. Den balanserar behovet av lättviktsstyrka, effektiv värmeavledning och komplex geometri med de ekonomiska realiteterna för högvolymproduktion av bilar, vilket bevisar dess värde.

När skulle en hybridmetod eller insatsgjutning vara optimal mellan metallinjektionsgjutning (MIM) och pressgjutning?

Ibland räcker det inte med en enda tillverkningsprocess. Vad händer om din design kräver stålets extrema slitstyrka men också aluminiumets låga vikt? Det är här en hybridmetod kommer till sin rätt.

Att kombinera styrkor

Vi kan utnyttja det bästa av två världar. Detta innebär att en MIM-komponent gjuts in i en större pressgjuten del. Detta skapar en överlägsen produkt i flera material.

Ett praktiskt exempel

Föreställ dig en växel i höghållfast MIM-stål. Den placeras i ett större, lättviktigt gjutet aluminiumhus under produktionen.

| Teknik | Roll i hybriddelen | Viktig fördel |

|---|---|---|

| MIM | Slitstark insats | Ger lokal hållbarhet och styrka. |

| Pressgjutning | Huvudstruktur | Lättviktsram och komplex form. |

Denna fusion optimerar prestanda och vikt.

Denna avancerade strategi är perfekt för komplexa utmaningar. Den gör det möjligt för oss att skapa komponenter som annars skulle vara omöjliga eller för dyra att tillverka av ett enda material. Diskussionen om formsprutning av metall vs pressgjutning förbiser ofta dessa kraftfulla kombinationer.

Hybridprocessen i detalj

Först tillverkar vi den lilla, komplexa delen med hjälp av MIM. Detta är vanligtvis ett slitstarkt stål eller en speciallegering. Det ger styrka precis där det behövs.

Därefter placeras denna färdiga MIM-del i gjutformen. Den fungerar som en solid insats.

Smält metall, som aluminium eller zink, sprutas sedan in. Den flödar runt MIM-insatsen och skapar ett robust mekaniskt lås när den stelnar. Kvaliteten på interfacial bindning18 är avgörande för den slutliga delens integritet.

I vårt arbete på PTSMAKE har vi guidat kunder genom den här processen. Det hjälper dem att uppnå betydande viktminskningar utan att offra hållbarheten på kritiska punkter. Resultatet är en enda, integrerad komponent med optimerade egenskaper.

Steg-för-steg hybridtillverkning

| Steg | Process | Beskrivning |

|---|---|---|

| 1 | MIM-tillverkning | En exakt stålkomponent med hög densitet skapas och sintras. |

| 2 | Placering av insats | Den färdiga MIM-delen placeras robotstyrt i pressgjutningsverktyget. |

| 3 | Övergjutning | Smält aluminium sprutas in och omsluter MIM-insatsen. |

| 4 | Sista delen | Den slutliga delen skjuts ut, en sömlös sammansmältning av stål och aluminium. |

Genom att kombinera MIM och pressgjutning kan man skapa överlägsna multimaterialdelar. Denna hybridmetod utnyttjar MIM:s precisionsstyrka och pressgjutningens lätta strukturella kapacitet, vilket löser komplexa tekniska utmaningar som en enda process inte kan hantera ensam.

Hur påverkar värmebehandlingar efter processen de slutliga egenskaperna hos detaljerna vid MIM (Metal Injection Molding) och pressgjutning?

Hur en metalldel reagerar på värmebehandling är inte universellt. Det beror i hög grad på dess ursprungliga struktur. Detta är en viktig skillnad när man jämför formsprutning av metall med pressgjutning.

MIM-detaljer beter sig mycket annorlunda än pressgjutna detaljer. Deras metallurgiska reaktioner öppnar upp för olika prestandamöjligheter.

Metallurgiskt svar i MIM

MIM-detaljer, särskilt stål, sintras till nästan full densitet. Denna struktur gör att de kan värmebehandlas ungefär som traditionella smidda stål. Du får tillgång till ett brett utbud av härdnings- och förstärkningsalternativ.

Begränsade alternativ inom pressgjutning

Pressgjutna delar har en annan inre struktur. Detta begränsar vilka typer av värmebehandlingar de kan genomgå. Även om det är effektivt är alternativen färre jämfört med MIM.

| Funktion | Formsprutning av metall (MIM) | Pressgjutning |

|---|---|---|

| Primär process | Sintring | Gjutning |

| Typisk stålbehandling | Quench & Temper, sätthärdning | Ej tillämpligt |

| Typisk aluminiumbehandling | Inte vanligt | Lösning och åldrande (T5, T6) |

| Förbättring av egendom | Hög mångsidighet | Mer specifika |

Den grundläggande skillnaden ligger i materialets resa. MIM-delar byggs av metallpulver som smälts samman. Denna process skapar en finkornig, enhetlig mikrostruktur. Den är mycket mottaglig för transformativa värmebehandlingar.

MIM: Vägen till hög hårdhet

På PTSMAKE använder vi ofta kylning och anlöpning på MIM-ståldelar. Detta ökar dramatiskt hårdheten och draghållfastheten. Vi kan skräddarsy dessa egenskaper exakt efter kundens behov.

Sätthärdning är ett annat kraftfullt verktyg för MIM. Det skapar en mycket hård yta samtidigt som kärnan förblir formbar. Detta är perfekt för slitstarka komponenter.

Gjutning av pressgjutgods: Förbättring av aluminium

För pressgjuten aluminium är målen annorlunda. Instängda gaser och den gjutna strukturen förhindrar aggressiv kylning.

Behandlingar som T5 och T6 är dock mycket effektiva. För lösning värmebehandling19 följt av åldring stärker detaljen genom att fina partiklar fälls ut i aluminiummatrisen.

Resultaten är signifikanta men verkar inom ett snävare fönster. Du kan förbättra hållfastheten och hårdheten, men inte till samma nivåer som härdat MIM-stål.

Jämförelse av fastighetsförbättringar

Baserat på våra interna tester varierar de uppnåeliga fastighetsförbättringarna kraftigt.

| Fastighet | MIM-stål (efterbehandling) | Gjuten aluminium (efterbehandling) |

|---|---|---|

| Ökning av hårdhet | Upp till 300-400% | Upp till 50-70% |

| Ökad styrka | Upp till 250-350% | Upp till 40-60% |

| Duktilitetsförändring | Ofta reducerad | Något reducerad |

Detta visar varför processvalet är kritiskt. Debatten om formsprutning av metall kontra pressgjutning handlar ofta om dessa slutliga egenskapskrav.

Den grundläggande metallurgiska strukturen avgör resultatet av värmebehandlingen. MIM:s sintrade stål erbjuder ett brett utbud av högpresterande alternativ, medan pressgjutning ger effektiva, men mer begränsade, förbättringar för legeringar som aluminium. Detta är en viktig faktor att ta hänsyn till vid utformningen av detaljerna.

Utvärdera livscykel- och hållbarhetseffekterna av varje process .

När man väljer mellan olika tillverkningsprocesser är hållbarhet en nyckelfaktor. Miljöpåverkan handlar inte bara om ett steg. Det handlar om hela livscykeln.

Vi måste jämföra Metal Injection Molding vs Die Casting från början till slut. Detta inkluderar energi-, avfalls- och materialanvändning.

Energiförbrukning per del

Energianvändningen är ett primärt problem. De initiala processkraven varierar avsevärt. Den här tabellen ger en snabb jämförelse baserad på vår interna analys.

| Faktor | Formsprutning av metall (MIM) | Pressgjutning |

|---|---|---|

| Initial energi | Hög (ugn för avbindning/sintring) | Måttlig (smältande metall) |

| Energi per del | Lägre för små, komplexa delar | Lägre för stora, enkla delar |

Denna jämförelse hjälper dig att fatta beslut. Din detaljs storlek och komplexitet har stor betydelse.

En djupare titt på livscykeln

Hållbarhet handlar om mer än bara den energi som används under produktionen. Vi måste utvärdera materialeffektiviteten och potentialen för återvinning genom hela processen. Här har varje metod sina tydliga fördelar.

MIM kräver betydande energi för sin flerstegsprocess, inklusive den avgörande sintring20 fas. Den utmärker sig dock genom att skapa delar med nätform med minimalt materialspill. Medbringare och råmaterial kan ofta slipas om och återanvändas direkt.

Pressgjutning är å andra sidan mycket effektivt när det gäller återvinning. Skrot, löpare och överflöd smälts lätt om. Detta slutna kretslopp är mycket effektivt. Energin för omsmältning är mycket lägre än för bearbetning av rå malm.

Hållbarhet genom design

Designval påverkar också miljön.

MIM: Konsolidering av delar

Med MIM kan vi kombinera flera komponenter till en enda, komplex del. Detta minskar monteringsstegen och den totala materialanvändningen, vilket är en stor vinst ur hållbarhetssynpunkt.

Pressgjutning: Lätt vikt

Pressgjutning är perfekt för att skapa starka, lätta delar av material som aluminium och magnesium. Lättare delar, särskilt inom bil- och flygindustrin, minskar bränsleförbrukningen under produktens livslängd.

| Aspekt | Formsprutning av metall (MIM) | Pressgjutning |

|---|---|---|

| Typ av avfall | Löpare, råmaterial | Skrot, löpare, blixt |

| Återvinningsbarhet | Löpare är ofta återanvändbara | Skrotet är lätt att smälta om |

| Designfördelar | Konsolidering av delar | Lättviktspotential |

Denna livscykelvy ger en tydligare bild av debatten mellan formsprutning och pressgjutning av metall.

Både MIM och pressgjutning erbjuder unika hållbarhetsfördelar. MIM utmärker sig genom att minimera det initiala materialavfallet genom konsolidering av delar. Styrkan hos pressgjutning ligger i den mycket effektiva återvinningen av skrot och möjligheten att skapa lättviktskomponenter som sparar energi under användning.

Är du redo att optimera din tillverkning? PTSMAKE levererar precision!

Få problemfria offerter och expertrådgivning för både formsprutnings- och pressgjutningsprojekt i metall. Kontakta PTSMAKE idag - vårt team är redo att hjälpa dig att uppnå snävare toleranser, sömlös produktion och exceptionellt värde från prototyp till massproduktion. Begär din skräddarsydda offert nu!

Lär dig hur flödesbeteendet hos råmaterialet är avgörande för att skapa högkvalitativa, felfria gjutna delar. ↩

Förstå detta viktiga steg som omvandlar den "gröna" delen genom att avlägsna polymerbindemedlet före slutsintringen. ↩

Förstå hur ett materials riktningsegenskaper kan påverka din detaljs design och strukturella integritet. ↩

Utforska hur denna pulvermetallurgiska process möjliggör komplexa, höghållfasta detaljer. ↩

Lär dig hur upprepade värme- och kylcykler påverkar verktygsstålens strukturella integritet. ↩

Läs mer om hur denna materialkvalitet påverkar hållfastheten och prestandan i kritiska applikationer. ↩

Lär dig hur olika medel kan påverka detaljkvalitet, utskjutning och slutlig ytstruktur. ↩

Läs mer om hur du kan förenkla leveranskedjan och sänka de totala tillverkningskostnaderna genom att skapa komponenter med nätform. ↩

Lär dig hur denna uppvärmningsprocess stelnar metallpulver till starka, täta delar. ↩

Läs mer om hur denna process förbättrar detaljnoggrannheten och ytegenskaperna. ↩

Klicka för att förstå hur denna materialegenskap påverkar komponentens prestanda under belastning. ↩

Lär dig hur verktygskostnaderna fördelas över en produktionsserie för att fastställa den slutliga kostnaden per detalj. ↩

Lär dig hur fördelningen av verktygskostnaderna över produktionsvolymen påverkar ditt slutliga styckpris. ↩

Förstå hur ett sintrat block efterliknar de slutliga egenskaperna hos en MIM-del för mer exakt funktionstestning. ↩

Lär dig hur enhetlig materialstyrka i alla riktningar påverkar din detaljs prestanda och design. ↩

Upptäck hur denna uppvärmningsprocess omvandlar metallpulver till en solid detalj med hög densitet. ↩

Ta reda på varför denna materialegenskap är avgörande för att konstruera komponenter som hanterar termisk stress. ↩

Lär dig hur bindningen mellan olika material skapas och optimeras för maximal hållfasthet hos detaljerna. ↩

Läs mer om hur denna process förbättrar de mekaniska egenskaperna hos aluminiumlegeringar. ↩

Förstå denna viktiga termiska process som definierar MIM-delens styrka och dess energiprofil. ↩