Tillverkare av små serier står inför ett svårt val: vänta i månader på dyra verktyg eller kompromissa med precisionen med alternativa metoder. Klyftan mellan prototyp och massproduktion skapar förseningar, ökar kostnaderna och begränsar designflexibiliteten när du behöver den som mest.

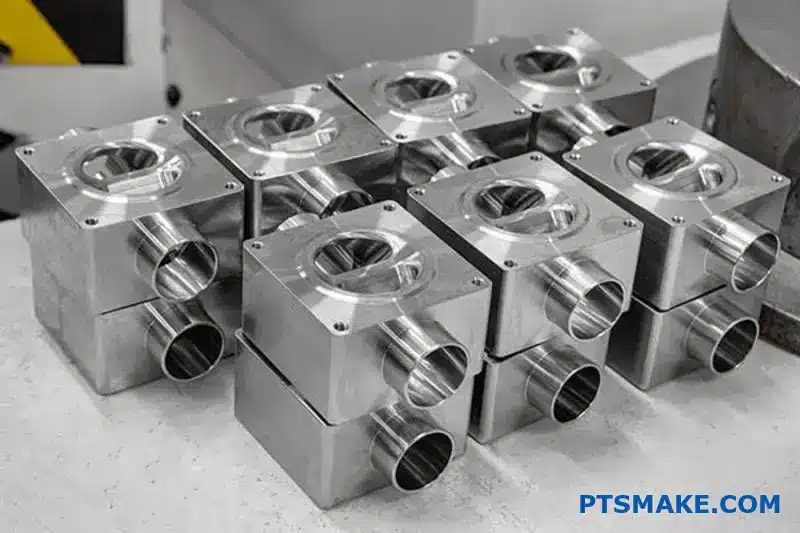

CNC-bearbetning av små volymer överbryggar klyftan mellan prototyper och massproduktion och levererar precisionsdetaljer i kvantiteter från 10 till 10.000 delar med snabbare leveranstider och lägre initiala kostnader än traditionella tillverkningsmetoder.

Denna tillverkningsmetod har förändrat hur företag tar produkter till marknaden. På PTSMAKE har jag arbetat med kunder som har kortat sina produktutvecklingscykler med 40% genom att använda lågvolyms-CNC för bryggproduktion. Tekniken erbjuder något unikt: precisionen hos CNC-bearbetning utan de höga installationskostnaderna för verktyg för massproduktion. Oavsett om du testar efterfrågan på marknaden, producerar anpassade komponenter eller hanterar säsongsprodukter kan förståelse för CNC-bearbetning av lågvolym ge ditt företag en konkurrensfördel på dagens snabbrörliga marknader.

Viktiga fördelar med CNC-bearbetning av låga volymer för modern tillverkning?

Har du någonsin känt dig fångad av höga verktygskostnader och långa ledtider för en liten serie specialtillverkade delar, vilket har stoppat ditt projekts momentum och innovativa drivkraft?

CNC-bearbetning av små volymer erbjuder oöverträffad tillverkningsflexibilitet, snabb vändning och kostnadseffektivitet för små partier. Denna metod gör det möjligt för företag att påskynda designiterationer, minska tiden till marknaden, minimera lagerrisker och snabbt anpassa sig till marknadens krav och bli en hörnsten i modern produktutveckling.

Det moderna tillverkningslandskapet kräver snabbhet och smidighet. Borta är de dagar då ett företag hade råd att spendera månader på att utveckla en enda prototyp eller att satsa på en massiv produktionskörning baserad på obevisade antaganden. Det är här CNC-bearbetning av små volymer verkligen briljerar, eftersom den fungerar som en bro mellan inledande koncept och marknadsklara produkter. Det förändrar i grunden hur vi närmar oss produktutveckling.

Frigör verklig flexibilitet i tillverkningen

Till skillnad från formsprutning, som kräver betydande investeringar i formar, är CNC-bearbetning en direkt digital tillverkningsprocess. Din CAD-fil är det enda verktyg du behöver för att komma igång. Denna "verktygslösa" natur ger en otrolig flexibilitet. Om en design behöver en mindre justering eller en fullständig översyn, uppdaterar du helt enkelt den digitala filen. Inga kostsamma modifieringar av gjutformar eller avskrivningar. Dessutom sträcker sig denna flexibilitet till material. På PTSMAKE växlar vi ofta mellan att bearbeta aluminium för en lätt prototyp ena dagen och PEEK för en högpresterande slutanvändningsdel nästa dag, allt med samma utrustning. Denna möjlighet att enkelt testa olika material är ovärderlig under FoU-fasen.

Snabbare tid till marknaden

I dagens konkurrensutsatta miljö är hastighet allt. Lågvolymsproduktion förkortar produktutvecklingscykeln avsevärt, vilket gör att du kan få din produkt i händerna på kunderna snabbare.

Från digital fil till fysisk del

Processen är anmärkningsvärt strömlinjeformad. När vi har fått en 3D-modell genererar vår CAM-programvara verktygsbanorna och maskinerna kan börja skära material inom några timmar. Denna effektivitet innebär att du kan ha en funktionell prototyp eller en liten serie delar av produktionskvalitet i dina händer inom några dagar, inte veckor eller månader. Den här snabba återkopplingen är avgörande för att validera konstruktioner och fatta välgrundade beslut snabbt.

Kostnadseffektiviteten för små partier

Ett av de största hindren vid traditionell tillverkning är skalekonomin. Det är ofta inte ekonomiskt lönsamt att producera en liten mängd delar. CNC-bearbetning med låg volym vänder upp och ner på denna modell genom att eliminera den primära kostnadsdrivande faktorn: verktyg. Utan behov av en dyr form förblir kostnaden per del rimlig även för en enda enhet. Denna "pay-as-you-go"-metod minimerar den finansiella risken och frigör kapital som annars skulle vara bundet i verktyg och överskottslager. Du kan beställa exakt vad du behöver, när du behöver det.

| Funktion | CNC-bearbetning av små volymer | Traditionell massproduktion |

|---|---|---|

| Initial verktygskostnad | Ingen / mycket låg | Hög till mycket hög |

| Ledtid (första artikeln) | Dagar | Veckor eller månader |

| Flexibilitet i designen | Hög (lätt att modifiera) | Låg (kostsamt att ändra) |

| Idealisk batchstorlek | 1 - 10.000+ enheter | 10.000+ enheter |

Frihet att upprepa och förnya

Innovation sker sällan i ett enda steg; det är en process av kontinuerlig förfining. Lågvolymsbearbetning stöder denna iterativa process perfekt. Du kan tillverka en första version, testa den i en verklig applikation, samla in feedback och sedan bearbeta en förbättrad version. Den här cykeln kan upprepas snabbt och till ett överkomligt pris. Det gör det möjligt för ingenjörer att misslyckas snabbt, lära sig och komma fram till en optimerad design utan att spräcka budgeten. Det säkerställer också att kritiska designelement, som styrs av standarder som Geometrisk dimensionering och tolerans (GD&T)[^1], förbättras innan man går över till produktion i större skala.

Industrier som utnyttjar CNC-bearbetning med låga volymer.

Har du någonsin behövt en liten serie högspecialiserade delar, men fått en offert på verktyg för massproduktion? Detta leder ofta till att innovativa projekt fastnar innan de ens kan påbörjas.

CNC-bearbetning av små volymer är en kritisk tillverkningsprocess för branscher som flyg- och rymdindustrin, bilindustrin, medicinteknik, elektronik och industrimaskiner. Den möjliggör snabb prototyptillverkning, skapande av anpassade delar och bryggproduktion utan de höga kostnaderna för traditionell masstillverkning.

Lågvolymtillverkning är inte en lösning som passar alla, utan dess värde är mycket specifikt för varje branschs krav. Vissa sektorer gynnas av dess förmåga att leverera precision och snabbhet utan att behöva använda storskaliga verktyg. Låt oss titta på några av dem där denna inverkan är som mest djupgående.

Flyg- och rymdindustrin samt försvar

Inom flyg- och rymdindustrin finns det inget utrymme för misstag. Varje komponent, från ett enkelt fäste till ett komplext turbinblad, måste uppfylla otroligt strikta standarder. CNC-bearbetning av små volymer är viktigt här av flera skäl. För det första är det perfekt för att skapa prototyper av nya konstruktioner som behöver rigorösa tester. För det andra används den för att tillverka jiggar och fixturer som håller delar under montering, som ofta är unika för en specifik flygplansmodell.

Ett team kan till exempel behöva bara ett dussin specialanpassade höljen för ett nytt avioniksystem. Att skapa en gjutform för detta skulle vara otroligt dyrt och tidskrävande. Istället kan vi bearbeta dessa delar direkt från ett block av aluminium eller titan av flyg- och rymdkvalitet. Denna process säkerställer att delarna har det nödvändiga förhållandet mellan styrka och vikt och kan motstå extrema förhållanden. De material som används måste ha förutsägbar prestanda under påfrestning, och bearbetning från ett massivt block av certifierat material garanterar denna integritet. Den här metoden möjliggör också snabba designupprepningar, vilket är ett vanligt behov under utvecklingsfasen. Möjligheten att göra små justeringar och tillverka en ny serie delar på några dagar, inte månader, är ovärderlig. Det är en flexibilitetsnivå som traditionell tillverkning helt enkelt inte kan erbjuda för små kvantiteter. Vi ser ofta projekt som kräver en hög grad av materialanpassning Biokompatibilitet1en faktor som maskinbearbetning hanterar exceptionellt bra genom att bibehålla materialets renhet.

Tillverkning av medicintekniska produkter

Medicinindustrin delar flygets behov av precision, men lägger till det kritiska kravet på mänsklig säkerhet. CNC-bearbetning av små volymer är en hörnsten i utvecklingen av medicintekniska produkter. Tänk på kirurgiska instrument, ortopediska implantat och komponenter till diagnostisk utrustning. Många av dessa tillverkas i relativt små kvantiteter.

Anpassade implantat

En patient kan behöva en anpassad höftledsprotes eller en specifik benplatta som är skräddarsydd efter patientens anatomi. Det är omöjligt att massproducera dessa. Med hjälp av CNC-bearbetning kan vi ta en patients CT-data och skapa en 3D-modell och sedan bearbeta ett perfekt passande implantat av material som titan eller PEEK. Denna nivå av individanpassning förbättrar patientresultaten dramatiskt.

Prototypframtagning och testning

Innan ett nytt kirurgiskt verktyg godkänns genomgår det många designförändringar. Ingenjörer och kirurger måste fysiskt hålla i och testa olika versioner. CNC-bearbetning i låg volym gör det möjligt för företag som vårt på PTSMAKE att tillverka en handfull prototyper som de kan utvärdera. Baserat på deras feedback kan vi snabbt förfina designen och maskinbearbeta ytterligare en uppsättning. Denna iterativa process är avgörande för att skapa säkra och effektiva medicintekniska produkter.

| Industri | Vanliga material | Viktiga krav | Exempel Del |

|---|---|---|---|

| Flyg- och rymdindustrin | Titan, Inconel, Aluminium 7075 | Extremt förhållande mellan styrka och vikt | Avionikhus |

| Medicinsk | PEEK, rostfritt stål 316L, titan | Biokompatibilitet, Steriliserbarhet | Kirurgisk guide |

Utöver flyg- och medicinindustrin, där allt står på spel, ger CNC-bearbetning av små volymer kritiska fördelar till industrier som balanserar innovation med marknadens krav. Dessa sektorer är beroende av snabbhet, kundanpassning och förmågan att svänga utan att ådra sig stora kostnader. Det är här flexibiliteten i att producera delar i mindre partier verkligen lyser.

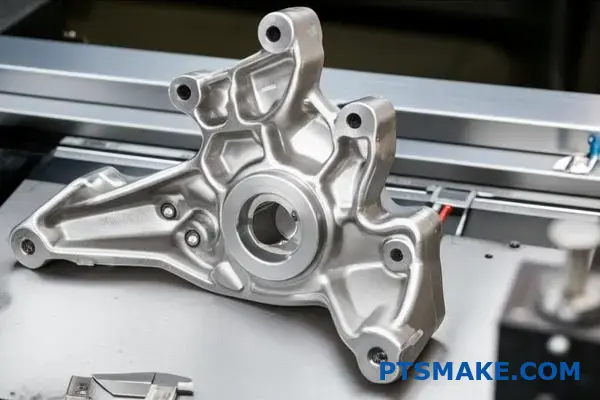

Fordon

Bilindustrin, särskilt när det gäller högpresterande fordon, restaurering av klassiska bilar och förproduktionstestning, är starkt beroende av lågvolymsproduktion. Biltillverkare stämplar inte bara ut miljontals identiska bilar; de är ständigt innovativa.

Prestanda och eftermarknad

Tänk på ett team som bygger en racerbil eller ett företag som utvecklar en kompressorkit för eftermarknaden. De behöver specialkomponenter som anpassade fästen, unika insugsgrenrör eller lätta fjädringsdelar. Dessa är inte högvolymsartiklar. CNC-bearbetning gör det möjligt för dem att tillverka en liten serie av dessa delar av höghållfast aluminium eller stål, testa dem på banan och göra justeringar. Det är det enda genomförbara sättet att skapa dessa skräddarsydda komponenter.

Bro till produktion

När en stor biltillverkare utvecklar en ny modell skapar de hundratals förproduktionsfordon för testning. Dessa bilar kräver tusentals delar som ännu inte är redo för massproduktionsverktyg. CNC-bearbetning i lågvolym "överbryggar" detta gap och levererar högkvalitativa, funktionella delar som efterliknar den slutliga produktens form och funktion tills monteringslinjen är klar. Enligt vår erfarenhet på PTSMAKE är detta ett avgörande steg som hjälper till att lösa designproblem innan miljoner investeras i produktionsformar.

Konsument- och industrielektronik

Elektronikindustrin rör sig blixtsnabbt. En ny produkt är ofta föråldrad inom ett år. Denna snabba livscykel gör CNC-bearbetning av små volymer till en idealisk partner för utveckling och nischprodukter. Det handlar om att skapa anpassade höljen, kylflänsar och monteringshårdvara för nya enheter. När ett företag t.ex. utvecklar en ny server eller en vetenskaplig utrustning kan den första tillverkningen vara några hundra enheter. Att bearbeta aluminiumkapslingarna är mycket mer kostnadseffektivt än att investera i pressgjutningsverktyg för en så liten kvantitet. Det ger också ett premiumutseende och en känsla som du inte kan få med andra metoder.

| Industri | CNC-tillämpning | Varför det är viktigt |

|---|---|---|

| Fordon | Högpresterande delar | Möjliggör kundanpassning och testning för nischmarknader. |

| Elektronik | Skräddarsydda kapslingar | Ger en högklassig finish för produkter med låg volym. |

| Industriella maskiner | Ersättningsdelar | Löser problemet med föråldrad kritisk äldre utrustning. |

Industriella maskiner

Låt oss slutligen titta på industrimaskiner. Fabrikerna drivs av komplex utrustning, och när en del går sönder på en äldre maskin kanske det inte längre går att få tag på en ersättare från den ursprungliga tillverkaren. Detta kan stänga av en hel produktionslinje. Vi har hjälpt kunder med omvänd konstruktion och maskinbearbetning av en enda ersättningsväxel eller -axel, vilket har gjort att deras utrustning har kunnat tas i drift igen på bara några dagar. Denna on-demand-kapacitet används också för att skapa anpassade komponenter för automatiserade system, vilket gör det möjligt för fabriker att bygga unika maskiner som är skräddarsydda för deras specifika tillverkningsprocess.

Inom allt från flyg- och rymdindustrin till bilindustrin är CNC-bearbetning av små volymer den okända hjälten som möjliggör innovation och effektivitet. Det gör det möjligt att skapa exakta, högkvalitativa kundanpassade delar utan den ekonomiska bördan och tidsåtgången för massproduktionsverktyg. Denna flexibilitet är avgörande för allt från prototyper av nya medicintekniska produkter och byggande av racerbilar till tillverkning av nischelektronik och smidig drift av industrimaskiner. Det ger ingenjörerna möjlighet att testa, iterera och snabbare få ut specialiserade produkter på marknaden.

Tillämpningar: Från prototyper till slutanvända delar.

Kämpar du för att få fram funktionella detaljer av hög kvalitet utan de enorma kostnader och åtaganden som fullskaliga produktionsverktyg innebär? Detta kritiska gap kan stoppa även de mest innovativa projekten.

CNC-bearbetning av små volymer är otroligt mångsidig och fyller viktiga funktioner från att skapa snabba prototyper med hög tillförlitlighet till att producera anpassade komponenter för slutanvändning. Det är den perfekta lösningen för bryggproduktion, marknadstestning och tillverkning av kritiska ersättnings- eller äldre delar för specialutrustning, vilket effektiviserar hela produktlivscykeln.

CNC-bearbetning av små volymer är mycket mer än bara en lösning i ett enda steg; det är ett strategiskt verktyg som anpassar sig till olika stadier i produktutvecklingscykeln. Dess flexibilitet gör att ingenjörer och produktdesigners kan gå sömlöst från konceptvalidering till marknadsklara produkter. Låt oss titta närmare på de primära tillämpningarna.

Snabb prototyptillverkning: Bortom form och passform

Medan 3D-utskrift är utmärkt för inledande koncept, är CNC-bearbetning det bästa alternativet för funktionella prototyper. Varför är det så? Eftersom dessa prototyper är maskinbearbetade från solida block av produktionsmaterial har de samma mekaniska egenskaper, styrka och hållbarhet som den slutliga delen. Detta gör att du kan utföra tester i verkligheten för stress, värmebeständighet och driftsprestanda - tester som en 3D-utskriven modell sannolikt inte skulle klara. Precisionen hos CNC säkerställer också att toleranser och ytfinish matchar de slutliga designspecifikationerna, vilket ger dig en korrekt representation av slutprodukten. På PTSMAKE ser vi ofta att kunder använder dessa prototyper med hög precision för investerardemonstrationer eller användartester, där funktionell tillförlitlighet inte är förhandlingsbar. Det möjliggör en valideringsnivå som ger verkligt förtroende innan man satsar på dyra verktyg. Den här processen avslöjar viktiga insikter om detaljens isotropi2 och hur den kommer att bete sig under påfrestning.

Produktion av broar: Den avgörande länken

Bridge-produktion är den kritiska tillverkningsfasen mellan prototyptillverkning och fullskalig massproduktion. Det är här CNC-bearbetning i låg volym verkligen briljerar. Den fungerar som en "brygga" för att få ut din produkt på marknaden snabbare medan de slutliga verktygen för massproduktion fortfarande förbereds. Den här strategin är perfekt för några få nyckelscenarier:

- Testning av marknaden: Lansera din produkt för en grupp med tidiga användare för att samla in feedback innan den lanseras fullt ut.

- Första produktionsomgången: Uppfylla initiala kundorder utan att behöva vänta i månader på formsprutningsverktyg eller andra verktyg för stora volymer.

- Förädling av processer: Använd lågvolymkörningen för att identifiera och åtgärda eventuella tillverkningsproblem innan du skalar upp.

Här är en enkel jämförelse av produktionsstegen:

| Etapp | Kvantitet | Kostnad per del | Ledtid |

|---|---|---|---|

| Prototyptillverkning | 1-50 | Hög | Kort (dagar) |

| Bridge Produktion | 50-10,000 | Måttlig | Medium (veckor) |

| Massproduktion | 10,000+ | Låg | Lång (månader) |

Detta stegvisa tillvägagångssätt gör produktlanseringar mindre riskfyllda och ger ovärderlig flexibilitet.

Efter utvecklingsstadiet är CNC-bearbetning av små volymer en självklarhet som primär tillverkningsmetod för delar som aldrig kommer att massproduceras. Denna förmåga är avgörande för specialiserade industrier och för att förlänga livslängden på värdefull utrustning. Det handlar om att leverera precision och tillförlitlighet exakt när och där det behövs, utan de begränsningar som högvolymsekonomin medför.

Anpassade komponenter för specialiserad utrustning

Inom branscher som flyg, medicinteknik och robotteknik är "låg volym" ofta standardvolymen. Komponenter till en kirurgisk robot, en satellit eller en specialtillverkad automationsutrustning för fabriker behövs inte i miljontals exemplar. De behövs i dussintals eller hundratals, men med extrem precision och ofta i exotiska, svårbearbetade material som titan eller PEEK. För dessa tillämpningar är CNC-bearbetning i lågvolym inte ett tillfälligt steg, utan den slutliga produktionsmetoden. Det ger möjlighet att skapa mycket komplexa geometrier och uppnå snäva toleranser som är omöjliga med andra metoder. Detta möjliggör kontinuerlig innovation och kundanpassning, eftersom konstruktioner kan justeras och förbättras för varje ny batch utan att det medför stora omställningskostnader. Vår erfarenhet från kunder i dessa avancerade sektorer är att förmågan att producera ett litet antal uppdragskritiska delar på begäran är en betydande konkurrensfördel.

Ersättningsdelar och äldre delar: Håller maskinerna igång

Vad händer när en kritisk komponent i en tio år gammal tillverkningslinje går sönder och originaltillverkaren (OEM) inte längre tillverkar den delen? Det här är ett vanligt och dyrt problem. Valet står ofta mellan en fullständig, kostsam översyn av maskineriet eller att skrota det helt och hållet. CNC-bearbetning med låg volym erbjuder en tredje, mer effektiv lösning. Vi kan baklängeskonstruera den trasiga komponenten från ett fysiskt prov eller gamla ritningar och maskinbearbeta en identisk eller till och med förbättrad ersättningsdel. Detta är en livlina för företag som förlitar sig på äldre utrustning. Att skapa en enda växel eller ett anpassat fäste kan bespara ett företag hundratusentals dollar i kapitalutgifter och förhindra kostsamma driftstopp.

| Aspekt | OEM-del (om tillgänglig) | CNC-bearbetad äldre del |

|---|---|---|

| Tillgänglighet | Ofta avbruten | Tillverkas på begäran |

| Ledtid | Kan vara månader eller oändligt | Vanligtvis dagar eller veckor |

| Materialalternativ | Begränsad till originalspecifikationen | Kan uppgraderas för bättre prestanda |

| Kostnad | Kan vara mycket högt för gamla lager | Kostnadseffektivt för 1-100 enheter |

Denna tillverkningskapacitet på begäran är oumbärlig för underhåll, reparation och drift (MRO) inom otaliga branscher.

Sammanfattningsvis är CNC-bearbetning av små volymer en unikt anpassningsbar tillverkningsprocess. Den är inte begränsad till ett enda steg utan erbjuder strategiskt värde under hela produktlivscykeln. Från att skapa robusta, funktionella prototyper för rigorösa tester till att överbrygga klyftan till massproduktion, accelererar den utvecklingen. Dessutom är det den perfekta produktionsmetoden för kundanpassade komponenter med hög precision och en viktig lösning för att skapa äldre delar, vilket säkerställer att värdefull utrustning förblir i drift och produktiv i många år framöver.

Designstrategier för kostnadseffektiv CNC-bearbetning av små volymer?

Kämpar du med att balansera komplicerade konstruktioner med din budget i lågvolymproduktion? Gör komplexa funktioner och dyra material att dina kostnader för CNC-bearbetning skenar iväg?

För att göra CNC-bearbetning av små volymer kostnadseffektivt bör man fokusera på design för tillverkningsbarhet (DFM). Det innebär att man förenklar geometrierna, undviker funktioner som kräver fleraxlig bearbetning och väljer material som ger en bra balans mellan prestanda och bearbetbarhet. Dessa strategier minskar direkt maskintiden och komplexiteten i inställningarna.

Optimera din detaljkonstruktion för tillverkning

De mest betydande kostnadsbesparingarna vid CNC-bearbetning av små volymer sker redan i konstruktionsstadiet. En väl genomtänkt design som tar hänsyn till tillverkningsprocessen kan dramatiskt minska kostnaderna utan att äventyra detaljens funktion. Det handlar om att arbeta smartare, inte hårdare. Enligt min erfarenhet kan enkla förändringar leda till betydande besparingar.

Förenkla geometrin när det är möjligt

Varje komplex kurva, skarpt inre hörn och djup ficka ökar maskintiden och kräver eventuellt specialverktyg. Att hålla designen så enkel som dess funktion tillåter är den första regeln för kostnadsreduktion.

- Undvik skarpa invändiga hörn: CNC-verktyg är runda, så de skapar naturligt rundade invändiga hörn. Att åstadkomma ett perfekt skarpt 90-graders invändigt hörn är omöjligt med en vanlig pinnfräs. Det kräver en sekundär process som EDM (Electrical Discharge Machining), vilket ökar kostnaderna och ledtiden avsevärt. Istället bör du utforma invändiga hörn med en radie som är något större än skärverktygets radie. En bra tumregel är en radie på minst 1/3 av hålrummets djup.

- Minska djupa fickor: Bearbetning av djupa, smala fickor är en utmaning. Det kräver långa, tunna verktyg som är benägna att vibrera och gå sönder, vilket tvingar maskinen att köras med lägre hastigheter. Detta ökar bearbetningstiden. Om det är nödvändigt med en djup ficka ska du försöka göra den så bred som möjligt. Ett bra förhållande mellan verktygets längd och diameter (helst under 4:1) ger stabilitet och snabbare materialavverkning. Material som är isotropisk3 beter sig ofta mer förutsägbart under dessa operationer, vilket minskar risken för verktygsfel.

Tabellen nedan visar några vanliga designval och deras mer kostnadseffektiva alternativ.

| Kostsam designfunktion | Kostnadseffektivt alternativ | Varför det sparar pengar |

|---|---|---|

| Vassa invändiga hörn | Rundade invändiga hörn | Eliminerar behovet av sekundära processer som EDM. |

| Djupa, smala fickor | Bredare, grundare fickor | Möjliggör styvare verktyg och högre bearbetningshastigheter. |

| Tunna väggar | Tjockare och mer robusta väggar | Minskar vibrationer och risken för att detaljerna deformeras. |

| Komplexa 3D-konturer | 2,5D funktioner (prismatisk) | Kan bearbetas med enklare 3-axliga uppställningar. |

På PTSMAKE samarbetar vi ofta med våra kunder under designfasen. En snabb genomgång kan ofta identifiera dessa små men betydelsefulla förändringar som optimerar en detalj för CNC-bearbetning i lågvolym.

Strategiskt materialval och minskning av antalet installationer

Utöver ren geometri är det material du väljer och hur detaljen ställs in på maskinen två andra kritiska kostnadsdrivare. Smarta beslut här kan ge betydande besparingar, särskilt vid tillverkning av mindre kvantiteter där inställningskostnaderna utgör en större del av det totala priset.

Välj material som balanserar kostnad och prestanda

Det idealiska materialet är inte alltid det som har de högsta prestandaspecifikationerna. Det är det som uppfyller kraven för din applikation samtidigt som det är så enkelt att bearbeta som möjligt.

- Förstå maskinbearbetbarhet: Vissa material är helt enkelt hårdare och mer abrasiva, vilket sliter ut verktygen snabbare och kräver lägre skärhastigheter. Aluminium 6061 är t.ex. mycket lätt att bearbeta, medan material som titan eller Inconel är extremt svåra och tidskrävande. Baserat på våra interna tester kan ett byte från ett svårbearbetat stål till ett högpresterande aluminium ibland minska bearbetningstiden med över 50% för samma geometri.

- Överväg alternativ för plast: Glöm inte bort plast av hög teknisk kvalitet. Material som Delrin (POM), PEEK och Nylon kan ofta ersätta metall i tillämpningar med låga påfrestningar. De är lätta, korrosionsbeständiga och vanligtvis mycket snabbare och billigare att bearbeta.

Här följer en snabb jämförelse av några vanliga material som används vid tillverkning av små volymer:

| Material | Relativ kostnad | Bearbetbarhet | Vanliga tillämpningar |

|---|---|---|---|

| Aluminium 6061 | Låg | Utmärkt | Prototyper, strukturella komponenter, höljen |

| Rostfritt stål 304 | Medium | Rättvist | Medicintekniska produkter, delar för livsmedelsbearbetning |

| Delrin (POM) | Låg | Utmärkt | Kugghjul, lager, delar med högt slitage |

| PEEK | Hög | Bra | Flyg- och rymdindustrin, högtemperaturtillämpningar |

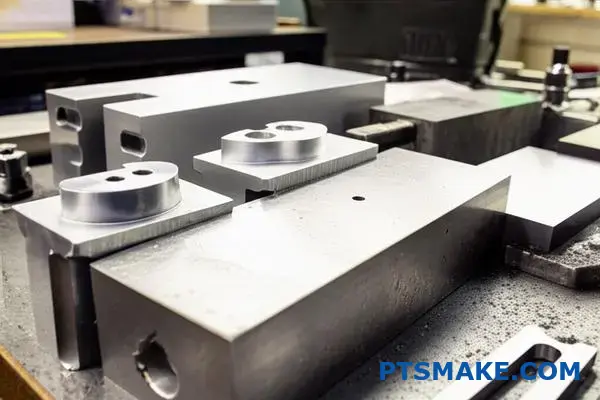

Minimera uppställningar och fixturer

Varje gång en del måste tas bort och placeras om i CNC-maskinen kostar det tid och medför en risk för fel. Detta kallas för en "inställning".

- Konstruktion för maskinbearbetning med en uppställning: Försök om möjligt att konstruera din detalj så att alla funktioner kan bearbetas från en eller två riktningar (t.ex. uppifrån och ner). Detta gör att detaljen kan färdigställas i en enda uppspänning på en 3- eller 5-axlig maskin. Undvik att placera kritiska detaljer på flera, udda vinklade ytor som kräver anpassade fixturer och flera inställningar.

- Standardisera hålstorlekar: Genom att använda standardstorlekar på borr och gängtapp elimineras behovet av verktygsbyten eller specialverktyg. Konsolidering till färre hålstorlekar innebär att maskinen kan slutföra alla liknande operationer utan stopp, vilket effektiviserar processen för alla CNC-bearbetningsprojekt med låg volym.

Effektiv design för CNC-bearbetning av små volymer är ett spel med strategiska val. Genom att förenkla detaljens geometri, t.ex. genom att runda invändiga hörn och undvika djupa fickor, minskar du maskintiden. Genom att välja material baserat på bearbetbarhet, inte bara prestanda, sänker du kostnaderna ytterligare. Slutligen minimerar du arbetsinsatsen och risken för fel genom att konstruera detaljer som kan tillverkas i en enda maskinuppställning. Dessa DFM-principer är nyckeln till att göra småserietillverkning både prisvärd och effektiv.

Materialval och dess inverkan på CNC-projekt med låg volym.

Har du någonsin valt ett material som verkade perfekt på papperet, bara för att stå inför oväntade bearbetningskostnader eller detaljfel? Detta vanliga felsteg kan få hela ditt CNC-projekt med låg volym att spåra ur.

Att välja rätt material innebär en avvägning mellan prestanda, bearbetbarhet och kostnad. Vid CNC-bearbetning av små volymer har detta beslut en direkt inverkan på ledtiderna och den slutliga detaljkvaliteten, vilket gör att en strategisk materialvalsprocess är avgörande för ett lyckat projekt.

Bortom grunderna: Utforska kompositer och speciallegeringar

Aluminium och standardplaster är visserligen bra arbetsredskap, men många projekt kräver material med mer specifika egenskaper. Det är här kompositer och speciallegeringar kommer in i bilden. Kompositer som G-10/FR-4 och kolfiber erbjuder otroliga styrke-/viktförhållanden, vilket gör dem idealiska för tillämpningar där varje gram räknas. Men de kan inte bearbetas på samma sätt som metaller. Deras abrasiva egenskaper kan leda till snabbt verktygsslitage och det finns en ständig risk för delaminering om bearbetningsparametrarna inte är perfekta. Till skillnad från metaller, som är isotropiska, uppvisar kompositer anisotropi4vilket innebär att deras mekaniska egenskaper skiljer sig åt längs olika axlar. Detta måste beaktas i detaljkonstruktionen och bearbetningsinställningen.

Bearbetbarhetsfaktorn i exotiska material

Speciallegeringar som titan och Inconel innebär sina egna utmaningar. Dessa material väljs för sin exceptionella styrka, värmebeständighet och korrosionsbeständighet. Men samma egenskaper gör dem notoriskt svåra att bearbeta. De genererar hög värme under skärning och har en tendens att härda, vilket drastiskt ökar cykeltiderna och verktygsslitaget. För en cnc-bearbetning av låg volym Detta kan ha en betydande inverkan på kostnaden per del. För att lyckas arbeta med dessa material krävs specialverktyg, robusta maskiner och, viktigast av allt, djup processkunskap. Enligt vår erfarenhet på PTSMAKE kan ett projekt där titan används kräva tre till fyra gånger så lång maskintid jämfört med ett projekt där aluminium används.

Avvägning mellan kostnad och prestanda

Att göra rätt val handlar ofta om att ha en klar uppfattning om vilka avvägningar som måste göras. Följande tabell ger en förenklad jämförelse som vägledning för ditt beslutsfattande.

| Material | Nyckelegenskap | Relativ maskinbearbetbarhet (1=lätt) | Relativ materialkostnad | Bäst för |

|---|---|---|---|---|

| Aluminium 6061 | Utmärkt styrka i förhållande till vikt | 1 | $ | Allmänna prototyper, konstruktionsdelar |

| G-10/FR-4 | Hög elektrisk isolering | 4 | $$ | Isolatorer, förstyvningar för kretskort, jiggar |

| Titan (klass 5) | Överlägsen styrka, korrosionsbeständighet | 7 | $$$$ | Flyg- och rymdindustrin, medicinska implantat |

Matchning av material till industrins krav

De teoretiska egenskaperna hos ett material är bara användbara när de tillämpas korrekt på ett verkligt problem. Det bästa materialvalet är alltid knutet till den specifika applikationen och dess branschstandarder. En ingenjör som designar ett hölje för konsumentelektronik har helt andra prioriteringar än en som designar ett kirurgiskt instrument. Under årens lopp har vi hjälpt våra kunder att navigera mellan dessa specifika krav och se till att den slutliga delen inte bara uppfyller kraven i trycket utan också fungerar tillförlitligt i den avsedda miljön. Det handlar om att gå från en allmän materiallista till ett noga utvalt urval som garanterar framgång.

Flyg- och rymdindustrin samt försvar

I den här sektorn är prestanda inte förhandlingsbart. Materialen måste vara lätta, otroligt starka och tåla extrema temperaturer och korrosiva miljöer.

- Aluminium 7075: Erbjuder en styrka som är jämförbar med många stål, men till en bråkdel av vikten.

- Titan (klass 5, 6Al-4V): Ger en oslagbar kombination av hög hållfasthet, låg vikt och utmärkt korrosionsbeständighet.

- PEEK: En högpresterande polymer som används för sin mekaniska styrka, låga avgasningsegenskaper och motståndskraft mot starka kemikalier.

Medicintekniska produkter

Den medicinska industrin prioriterar biokompatibilitet, förmåga att motstå sterilisering och fullständig spårbarhet av material. Delar som kommer i kontakt med människokroppen måste vara tillverkade av material som har visat sig vara säkra.

- Rostfritt stål (316L): Används ofta för kirurgiska verktyg och instrument tack vare sin utmärkta korrosionsbeständighet och rengörbarhet.

- Titan: Det föredragna materialet för implantat som benskruvar och ledproteser eftersom det är biokompatibelt och osseointegreras väl.

- Polymerer av medicinsk kvalitet (PEEK, Radel): Dessa material används ofta för höljen till apparater och provisoriska implantat, eftersom de kan steriliseras upprepade gånger och är radiolucenta (genomskinliga för röntgenstrålar).

Applikationsspecifikt materialval

Denna tabell visar hur kraven styr materialvalen inom olika områden.

| Industri | Vanliga material | Viktiga krav | Exempel på tillämpning |

|---|---|---|---|

| Flyg- och rymdindustrin | Aluminium 7075, titan, PEEK | Hög hållfasthet i förhållande till vikt, Temp. beständighet | Strukturella fästen, motorkomponenter |

| Medicinsk | Rostfritt stål 316L, titan, Radel | Biokompatibilitet, Steriliserbarhet | Kirurgiska verktyg, implantat, höljen till enheter |

| Robotteknik | Aluminium 6061, Delrin, Stål 1018 | Hållbarhet, slitstyrka, kostnad | Robotarmar, växlar, monteringsplattor |

Materialval för CNC-bearbetning av små volymer är ett kritiskt beslut som balanserar prestandabehov med praktiska begränsningar som kostnad och bearbetbarhet. Att gå från standardmaterial till kompositer eller speciallegeringar kan ge betydande fördelar, men kräver expertis för att hantera bearbetningsutmaningarna. I slutändan styrs det bästa valet av branschens specifika krav, oavsett om det är de höga styrke-/viktförhållandena som krävs inom flygindustrin eller den biokompatibilitet som krävs för medicintekniska produkter, vilket säkerställer att den slutliga delen är perfekt lämpad för sitt ändamål.

Kvalitetssäkring och inspektion vid CNC-bearbetning av små serier.

Har du någonsin oroat dig för att kvaliteten på din tionde del inte kommer att matcha perfektionen hos den första? Denna inkonsekvens kan få hela projekt att spåra ur, särskilt med snäva tidsfrister och mindre orderkvantiteter.

Rigorös kvalitetssäkring vid CNC-bearbetning av små serier är en systematisk process. Den använder avancerad inspektion, detaljerad dokumentation och full spårbarhet för att garantera att varje del, från första till sista, konsekvent uppfyller exakta specifikationer och industristandarder, vilket förhindrar kostsamma omarbetningar och förseningar.

Grunden för förtroende: Varför kvalitetssäkring är viktigt i små partier

Vid massproduktion kan ett fåtal defekta delar vara statistiskt acceptabla. Men vid CNC-bearbetning av små volymer är varje enskild komponent kritisk. Ofta är dessa delar avsedda för slutmontering, prototypvalidering eller specialutrustning där ett enda fel kan vara katastrofalt. Det finns helt enkelt inget utrymme för fel. En robust kvalitetssäkringsprocess handlar inte bara om att upptäcka misstag, utan också om att förhindra att de uppstår överhuvudtaget. Det bygger en grund av förtroende mellan dig och din tillverkningspartner. På PTSMAKE ser vi kvalitetssäkring som en integrerad del av produktionsprocessen, inte som en slutstation. Detta tankesätt säkerställer att från det ögonblick vi får din CAD-fil är kvalitet den primära drivkraften för varje beslut. Detta proaktiva tillvägagångssätt är avgörande för att leverera konsekventa, tillförlitliga delar sats efter sats.

Avancerade verktyg för kompromisslös precision

Visuella kontroller och skjutmått har sin plats, men för de komplexa geometrier och snäva toleranser som krävs idag räcker de inte till. Vi förlitar oss på avancerad inspektionsteknik för att få en fullständig och korrekt bild av varje detalj.

- Koordinatmätmaskiner (CMM): Dessa är guldstandarden för dimensionell inspektion. En CMM använder en prob för att vidröra punkter på en detalj och registrera X-, Y- och Z-koordinater med otrolig noggrannhet. Dessa data jämförs sedan direkt med din ursprungliga CAD-modell för att verifiera varje funktion. Det är så vi säkerställer att en borrning är helt koncentrisk eller att ett plan verkligen är platt.

- Laserskannrar och optiska system: För detaljer med komplexa, organiska ytor kan en CMM vara långsam. Laserskannrar fångar miljontals datapunkter på några sekunder och skapar en detaljerad 3D-karta över ytan. Detta är perfekt för att verifiera konturerade former och säkerställa att det inte finns några ytavvikelser.

Dessa verktyg ger objektiva, repeterbara data och tar bort alla gissningar från inspektionsprocessen. Vårt engagemang för att använda denna teknik innebär att du kan vara säker på att dina delar uppfyller även de strängaste kraven på Geometrisk dimensionering och tolerans (GD&T)5 utrop.

Jämförelse av inspektionsutrustning

| Verktyg | Bäst för | Viktig fördel | Begränsning |

|---|---|---|---|

| CMM | Prismatiska delar med hög precision och snäva toleranser | Oöverträffad noggrannhet och repeterbarhet | Långsammare för komplexa, friformade ytor |

| Laserskanner | Komplexa ytor, reverse engineering | Snabb datainsamling med hög densitet | Något mindre noggrann än CMM-maskiner med touch-probe |

| Kaliper/mikrometer | Snabba stickprovskontroller, grundläggande mått | Bärbarhet och användarvänlighet | Operatörsberoende, begränsad till enkla funktioner |

Dokumentation och spårbarhet: Kvalitet på papperet

En perfekt del är värdelös utan dokumentation som bevisar det. För många branscher, särskilt flyg- och rymdindustrin, medicinteknik och fordonsindustrin, är spårbarhet inte en lyx - det är ett krav. Det är här som ett disciplinerat förhållningssätt till dokumentation blir avgörande. Det skapar en komplett historik för varje del vi tillverkar. Detta åtagande för transparens är en central del av hur vi arbetar på PTSMAKE. Vi anser att det är lika viktigt att förse dig med en tydlig och omfattande kvalitetsdokumentation som att leverera själva den fysiska delen. Detta pappersspår ger sinnesfrid och förenklar din egen interna kvalitetskontroll och monteringsprocesser.

Uppbyggnad av ett spårbart system

Spårbarheten börjar långt innan CNC-maskinen slås på. Det är en kedja av information som följer detaljen genom hela dess livscykel.

- Materialcertifiering: Det börjar med råmaterialet. Vi ser till att varje stång eller plåt levereras med ett certifikat från fabriken som verifierar dess sammansättning och egenskaper (t.ex. 6061-T6 aluminium, 316 rostfritt stål). Detta dokument är länkat till ditt projekt.

- Första artikelinspektion (FAI): Innan vi kör hela batchen producerar vi och inspekterar noggrant den första delen. FAI-rapporten är ett omfattande dokument som kontrollerar varje enskild dimension, funktion och anteckning på ditt tryck. Vi delar detta med dig för godkännande och säkerställer att vi är helt i linje innan vi fortsätter.

- Kontroller under pågående process: Kvalitet är inte bara ett sista steg. Våra operatörer utför regelbundna kontroller under hela

cnc-bearbetning av låg volymkörning. Detta hjälper till att upptäcka eventuella problem, som verktygsslitage, innan de leder till delar som inte uppfyller specifikationerna. - Slutlig inspektionsrapport: Varje del i partiet genomgår en slutkontroll. Resultaten sammanställs i en slutrapport som ger en fullständig dokumentation av att detaljen uppfyller dina specifikationer.

Uppfyller krävande industristandarder

Olika branscher har olika kvalitetskrav. En del till en elektronisk konsumentprodukt har andra behov än en komponent till en kirurgisk robot. En viktig del av vår service är att förstå och följa dessa specifika standarder.

| Industri | Gemensam standard | Nyckelkrav för kvalitetssäkring |

|---|---|---|

| Flyg- och rymdindustrin | AS9100 | Full spårbarhet, FAI-rapporter, materialcertifikat |

| Medicintekniska produkter | ISO 13485 | Processvalidering, riskhantering, sterilhantering |

| Fordon | IATF 16949 | Statistisk processtyrning (SPC), PPAP-dokumentation |

| Allmänt | ISO 9001 | Konsekventa processer, kundfokus, kontinuerlig förbättring |

Genom att ha robusta system på plats kan vi enkelt anpassa vår kvalitetskontrollplan för att uppfylla de specifika behoven i ditt projekt, vilket säkerställer efterlevnad och prestanda oavsett tillämpning.

Vid CNC-bearbetning av små serier har du inte råd med inkonsekvens. En rigorös kvalitetssäkring, som drivs av avancerade inspektionsverktyg som CMM:er och laserskannrar, är avgörande. Den här processen handlar inte bara om slutkontroll, utan om att skapa ett spårbart system med hjälp av noggrann dokumentation, från materialcertifiering till First Article Inspection-rapporter. Detta säkerställer att varje del i ett litet parti är identisk och uppfyller de krävande standarderna i branscher som flyg- och rymdindustrin och medicinteknik, vilket ger den tillförlitlighet som ditt projekt är beroende av.

Innovativ teknik som förbättrar CNC-bearbetning av små volymer?

Har du någonsin upplevt att dina konstruktioner har begränsats av de begränsningar som traditionella CNC-metoder innebär? Är komplexa geometrier och snäva tidsramar en ständig utmaning för dig när du tillverkar små volymer?

Innovativa tekniker som fleraxlig bearbetning, höghastighetsskärning och digitala arbetsflöden revolutionerar CNC-bearbetning av små volymer. De ökar precisionen dramatiskt, hanterar komplexa geometrier utan ansträngning och påskyndar produktionen, vilket gör små serier mer effektiva och kostnadseffektiva än någonsin tidigare.

Uppfattningen att spjutspetsteknik endast är avsedd för massproduktion är föråldrad. För CNC-bearbetning av små volymer är dessa framsteg inte bara fördelaktiga, de förändrar spelplanen. De tar direkt itu med kärnutmaningarna vid tillverkning av små serier: ställtid, kostnad per detalj och flexibiliteten att producera komplexa konstruktioner utan att binda sig till stora kvantiteter. Låt oss titta närmare på de mest betydelsefulla teknikerna.

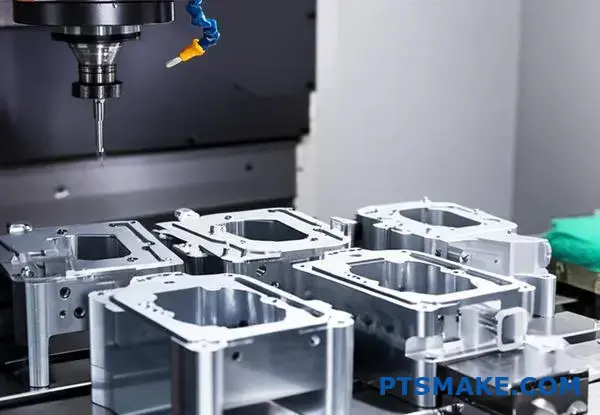

Fleraxlig maskinbearbetning: Bortom tre dimensioner

Steget från traditionell 3-axlig till 5-axlig bearbetning är ett av de viktigaste framstegen. Istället för att fixera om en detalj flera gånger för att komma åt olika ytor - en process som innebär tid, kostnader och risk för fel - kan en 5-axlig maskin närma sig arbetsstycket från fem olika håll i en enda inställning.

Fördelen med en enda installation

För projekt med låga volymer är ställtiden en stor kostnadsdrivare. Fleraxlig bearbetning konsoliderar arbetsmomenten och minskar drastiskt denna icke-produktiva tid. Det innebär att vi kan tillverka komplicerade detaljer, t.ex. ett komplext hölje till en medicinteknisk produkt eller en flygkomponent med konturerade ytor, mycket mer effektivt. Det minimerar risken för toleransstaplingsfel som kan uppstå vid varje ny installation. Enligt vår erfarenhet på PTSMAKE är detta tillvägagångssätt nyckeln till att leverera detaljer med hög precision inom snäva tidsramar.

Lås upp geometrisk frihet

Med 5-axlig kapacitet begränsas konstruktörerna inte längre av begränsningarna med 3-axlig bearbetning. Underskärningar, djupa fickor och komplexa kurvor blir möjliga utan att det behövs specialiserade fixturer eller flera operationer. Detta öppnar dörren för mer innovativa och optimerade detaljdesigner, vilket är avgörande för prototyptillverkning och specialutrustning där prestanda är av största vikt. Vi tycker att bättre Optimering av verktygsbanor6 är ett direkt resultat av att den har fler rörelseaxlar.

Tabellen nedan visar en jämförelse mellan de två metoderna för små serier:

| Funktion | 3-axlig CNC-bearbetning | 5-axlig CNC-bearbetning |

|---|---|---|

| Inställningstid | Hög (flera inställningar krävs) | Låg (en enda installation för de flesta delar) |

| Delens komplexitet | Begränsad till enklare geometrier | Idealisk för komplexa, konturerade ytor |

| Noggrannhet | Bra, men risk för fel vid varje installation | Utmärkt, hög precision och repeterbarhet |

| Idealisk batchstorlek | Bäst för enklare körningar med större kvantiteter | Perfekt för låga volymer och hög komplexitet |

Höghastighetsskärning (HSC) för hastighet och kvalitet

Höghastighetsskärning handlar inte bara om att gå snabbare, det är en helt annan tillverkningsfilosofi. Den använder extremt höga spindelhastigheter och specialdesignade verktyg för att göra lättare och snabbare skärningar. Spånorna transporterar bort det mesta av värmen och skyddar både verktyget och arbetsstycket från termisk stress.

Denna teknik ger en överlägsen ytfinish som ofta eliminerar behovet av sekundära poleringsoperationer, vilket sparar både tid och pengar - en betydande fördel vid lågvolymsproduktion där varje minut räknas.

Utöver de fysiska maskinerna på verkstadsgolvet är den digitala infrastruktur som stöder dem lika omvälvande. Ett sömlöst digitalt arbetsflöde är ryggraden i modern och effektiv CNC-bearbetning av små volymer. Det kopplar samman varje steg i processen, från den första konstruktionen till slutkontrollen, minimerar friktionen och eliminerar dataförlust.

Kraften i en digital tråd

Begreppet "digital tråd" innebär att ett enda, konsekvent dataflöde går från den första CAD-modellen till den färdigtillverkade detaljen. Detta integrerade tillvägagångssätt har stora konsekvenser för hastighet och noggrannhet.

Integrerade CAD/CAM-system

Moderna CAD/CAM-program är inte längre en uppsättning fristående verktyg. Dagens plattformar gör att vi kan programmera verktygsbanor direkt från 3D-designmodellen. När en design uppdateras kan verktygsbanorna regenereras automatiskt, vilket säkerställer att maskinen alltid arbetar utifrån den senaste versionen. Den här nära integrationen är ovärderlig vid prototyptillverkning, där vi ofta arbetar med kunder som har flera olika designupprepningar. Det gör att vi snabbt kan ge feedback och gå från design till en fysisk del på bara några dagar.

Simulering och digitala tvillingar

Innan vi skär i någon metall kör vi hela bearbetningsprocessen i en virtuell miljö. Med hjälp av digital tvillingteknik skapar vi en virtuell kopia av CNC-maskinen och arbetsstycket. Detta gör det möjligt för oss att:

- Verifiera verktygssökvägar: Vi kan upptäcka potentiella kollisioner mellan verktyget, arbetsstycket och fixturerna, vilket förhindrar kostsamma maskinhaverier och skrotade delar.

- Optimera cykeltiderna: Vi kan experimentera med olika skärstrategier virtuellt för att hitta den mest effektiva metoden utan att slösa maskintid.

- Förutsägelse av detaljkvalitet: Avancerad simulering kan till och med förutsäga den slutliga ytfinishen och måttnoggrannheten, vilket säkerställer att detaljen uppfyller specifikationerna innan produktionen påbörjas.

Denna "första gången rätt"-strategi är avgörande för CNC-bearbetning av små volymer, där det inte finns några stordriftsfördelar som kan absorbera kostnaderna för fel.

Här är en titt på hur ett digitalt arbetsflöde effektiviserar processen:

| Etapp | Använd teknik | Fördel för låg volym |

|---|---|---|

| Design | 3D CAD-programvara | Snabb iteration och design för tillverkningsbarhet (DFM). |

| Programmering | Integrerad CAM-programvara | Automatisk generering av verktygsbanor, vilket minskar programmeringstiden. |

| Simulering | Digital Twin / Verifieringsprogramvara | Förebyggande av fel, processoptimering, noll fysiskt avfall. |

| Maskinbearbetning | Smarta CNC-styrningar | Realtidsövervakning och adaptiv styrning för konsistens. |

| Inspektion | CMM med CAD-data | Automatiserad verifiering mot den ursprungliga designmodellen. |

Genom att anamma detta digitala ekosystem omvandlar vi lågvolymsproduktion från en serie diskreta steg till en flytande, datadriven process.

I slutändan är tekniker som fleraxlig bearbetning, höghastighetsskärning och integrerade digitala arbetsflöden inte bara stegvisa förbättringar. De förändrar i grunden ekonomin och kapaciteten för CNC-bearbetning av små volymer. De ger oss möjlighet att producera mycket komplexa detaljer med större precision, hastighet och kostnadseffektivitet än någonsin tidigare. För ingenjörer och konstruktörer innebär detta större kreativ frihet och en snabbare väg från koncept till verklighet, där innovativa idéer förvandlas till konkreta komponenter av hög kvalitet utan att hindras av stora produktionsåtaganden.

Jämförelse mellan CNC-bearbetning av små volymer och alternativa tillverkningsmetoder?

Kämpar du med att välja rätt tillverkningsmetod för din lilla batch? Känner du dig överväldigad av alternativen och deras avvägningar i fråga om kostnad, hastighet och kvalitet?

CNC-bearbetning i små volymer erbjuder överlägset materialval och precision. Däremot är 3D-printning mycket snabbt för komplexa prototyper, medan formsprutning i små volymer blir kostnadseffektivt för lite större serier, var och en med sina fördelar och begränsningar.

När man ska välja tillverkningsprocess för ett litet antal detaljer handlar det ofta om några få nyckelspelare: CNC-bearbetning, 3D-utskrift (additiv tillverkning) och formsprutning av små volymer. Varje metod har sin plats, och att förstå de grundläggande skillnaderna är avgörande för att fatta ett kostnadseffektivt och tekniskt sunt beslut. Det bästa valet är sällan självklart och beror helt på ditt projekts specifika krav.

Jämförelse mellan två företag: Viktiga mätvärden

Låt oss se hur dessa tre metoder står sig mot varandra baserat på de viktigaste faktorerna. Enligt vår erfarenhet på PTSMAKE är detta de kriterier som oftast styr våra kunders beslut.

Kostnadsstruktur

Kostnadsdynamiken varierar avsevärt. CNC-bearbetning har minimala inställningskostnader utöver programmering, vilket gör det ekonomiskt för enstaka delar upp till flera hundra. 3D-utskrift har nästan ingen installationskostnad, men material- och maskintiden per detalj kan vara hög. Formsprutning kräver en betydande initial investering i en form, men kostnaden per detalj är extremt låg när formen väl är tillverkad. Det gör den lämplig för kvantiteter där verktygskostnaden kan amorteras effektivt.

Materialval och egenskaper

Det är här CNC-bearbetning av små volymer verkligen briljerar. Den kan arbeta med ett stort antal metaller och plaster av produktionskvalitet och leverera delar med isotropiska materialegenskaper, vilket innebär att de har enhetlig styrka i alla riktningar. 3D-utskrift erbjuder en växande lista över polymerer och vissa metaller, men delarna har ofta Anisotropisk7 egenskaper på grund av lager-för-lager-processen, vilket gör dem svagare längs vissa axlar. Formsprutning stöder ett massivt bibliotek av termoplaster, vilket ger utmärkta materialegenskaper för den slutliga delen.

Här är en förenklad uppdelning baserad på våra interna projektdata:

| Funktion | CNC-bearbetning av små volymer | 3D-utskrift (FDM/SLA) | Formsprutning av lågvolym |

|---|---|---|---|

| Kostnad för verktyg | Låg till ingen | Ingen | Hög |

| Kostnad per del | Medelhög (stabil) | Hög (minskar något) | Mycket låg |

| Ledtid | Snabb (dagar) | Mycket snabbt (timmar till dagar) | Måttlig (Veckor på grund av verktyg) |

| Material | Bred (metaller, plast) | Måttlig (huvudsakligen plast) | Bred (termoplaster) |

| Komplexitet | Hög (med begränsningar) | Mycket hög (komplex intern) | Måttlig (kräver utkast till vinklar) |

| Toleranser | Mycket hög | Låg till medelhög | Hög |

Den här tabellen ger en snabb referens, men nyanserna i varje projekt kan ändra balansen. Till exempel kan en mycket komplex del som är omöjlig att gjuta vara en perfekt kandidat för 3D-printing, även om materialegenskaperna inte är idealiska för slutanvändningen.

Utöver de grundläggande mätvärdena styrs det bästa tillverkningsvalet ofta av den specifika tillämpningen eller produktutvecklingsstadiet. En metod som är perfekt för en proof-of-concept-prototyp är sannolikt inte rätt val för en förproduktionskörning. Låt oss utforska några vanliga scenarier för att se hur dessa processer passar olika behov.

Applikationsspecifika scenarier

Att förstå det idealiska användningsfallet för varje metod hjälper till att klargöra beslutsprocessen. Det handlar inte bara om specifikationer på ett ark; det handlar om vad du vill att delen ska göra.

Bäst för funktionella prototyper och tester

När du behöver en prototyp som efterliknar styrkan, känslan och prestandan hos en slutproduktionsdel, CNC-bearbetning av små volymer är ofta det överlägsna valet. Eftersom det används riktiga produktionsmaterial kan du utföra rigorösa funktionstester, som stressanalys eller passformskontroller, med tillförsikt. Även om 3D-utskrift är snabbare för att kontrollera form och passform kan dess materialbegränsningar vara en nackdel för funktionstester. Vi rekommenderar ofta CNC för kunder som behöver validera en design med en del som beter sig exakt som den massproducerade versionen kommer att göra.

Bäst för hastighet och geometrisk komplexitet

För de första designiterationerna, särskilt de med otroligt komplexa interna geometrier eller organiska former, är 3D-printing oöverträffat. Den kan tillverka delar på bara några timmar, direkt från en CAD-fil, utan verktyg eller komplexa inställningar. Det gör att ingenjörerna snabbt kan identifiera designfel och göra snabba iterationer. Men om detaljen kräver snäva toleranser eller en slät ytfinish krävs efterbearbetning, vilket innebär mer tid och kostnader.

Bäst för broproduktion och marknadstestning

Formsprutning av små volymer är den perfekta "bryggan" mellan prototyptillverkning och fullskalig produktion. När du behöver några hundra till flera tusen delar för att testa marknaden, validera din tillverkningsprocess eller uppfylla initiala beställningar, ger gjutning delar av produktionskvalitet till en skalbar kostnad. Den initiala verktygsinvesteringen är högre än CNC, men det låga priset per del gör det ekonomiskt för dessa kvantiteter. På PTSMAKE använder vi ofta CNC-bearbetning för att skapa initiala prototyper innan en kund förbinder sig till den högre kostnaden för en formsprutningsform, vilket säkerställer att designen är perfekt först. Denna hybridmetod avdramatiserar hela processen.

Att välja mellan CNC-bearbetning, 3D-printning och formsprutning i lågvolym kräver en tydlig förståelse för projektets mål. Medan CNC erbjuder oöverträffat materialval och precision för funktionella delar, ger 3D-utskrift otrolig hastighet för komplexa prototyper i tidiga skeden. Formsprutning är den mest kostnadseffektiva lösningen för lite större partier avsedda för marknadstester eller inledande produktionskörningar. Det optimala valet är alltid en avvägning mellan kostnad, ledtid, materialkrav och tillämpning.

Välja rätt partner för CNC-bearbetning av små volymer.

Har du någonsin valt en maskinbearbetningspartner baserat på en låg offert, bara för att möta oändliga förseningar och delar som inte uppfyller specifikationerna? Är du orolig för att fel val för ditt nästa projekt kan få hela din tidslinje att spåra ur?

För att välja rätt partner för CNC-bearbetning av små volymer måste du se bortom priset. En grundlig utvärdering av deras tekniska kapacitet, relevanta branscherfarenhet, certifierade kvalitetssystem, kommunikationsmetoder och genuina flexibilitet är avgörande för ett framgångsrikt och pålitligt tillverkningspartnerskap.

Att välja en partner är ett av de viktigaste besluten du fattar för att ditt projekt ska bli framgångsrikt. Det handlar inte bara om att hitta en leverantör; det handlar om att hitta en förlängning av ditt eget team. Rätt partner kan ge ovärderlig feedback, förhindra kostsamma fel och se till att dina komponenter levereras i tid och enligt dina exakta specifikationer. Låt oss gå igenom de viktigaste kriterierna att utvärdera.

Teknisk kapacitet: Se bortom maskinlistan

En lång lista över 3-axliga och 5-axliga maskiner på en webbplats ser imponerande ut, men den berättar inte hela historien. Verklig teknisk kapacitet är en kombination av hårdvara, mjukvara och mänsklig expertis. När du utvärderar en potentiell partner bör du gräva djupare inom dessa områden:

- Avancerad programvara och programmering: Använder de modern CAM-programvara? Bra programmering är avgörande för komplexa geometrier och effektiva verktygsbanor, vilket direkt påverkar kvaliteten och kostnaden för dina detaljer, särskilt vid lågvolymsproduktion där ställtiden är en viktig faktor.

- Inspektion och mätteknik: Hur verifierar de sitt arbete? Leta efter välkalibrerad inspektionsutrustning som koordinatmätmaskiner (CMM), optiska komparatorer och ytjämnhetsmätare. Ett engagemang för metrologi är ett engagemang för kvalitet. Deras expertis när det gäller att tillämpa principer som Geometrisk dimensionering och toleransberäkning8 är en tydlig indikator på deras tekniska djup.

- Materialkunskap: En partner bör ha dokumenterad erfarenhet av att arbeta med de specifika material du behöver, oavsett om det handlar om standardaluminium och stål eller mer exotiska legeringar som Inconel eller titan. Fråga dem om tidigare projekt som involverat liknande material.

På PTSMAKE har vi kommit fram till att kombinationen av avancerad teknik och skickliga ingenjörer är det som verkligen gör det möjligt för oss att effektivt ta itu med komplexa CNC-bearbetningsprojekt i låga volymer.

Kvalitetscertifieringar: Din garanti för enhetlighet

Certifieringar är inte bara papperslappar, de är bevis på ett företags engagemang för etablerade, repeterbara processer. De ger ett ramverk för kvalitetshantering som säkerställer konsekvens från första till sista delen.

| Certifiering | Vad det innebär för ditt projekt |

|---|---|

| ISO 9001:2015 | Partnern har ett robust kvalitetsledningssystem (QMS). Det innebär dokumenterade processer, tydlig ansvarsfördelning och fokus på ständiga förbättringar och kundnöjdhet. |

| AS9100 | Detta är standarden för flyg- och rymdindustrin. Den innehåller alla krav i ISO 9001 plus ytterligare kriterier för säkerhet, kvalitet och riskhantering som är specifika för flyg- och försvarsindustrin. |

| ISO 13485 | Viktigt för tillverkning av medicintekniska produkter. Det innebär att partnern följer strikta protokoll för riskhantering och spårbarhet som krävs för komponenter av medicinsk kvalitet. |

När du ser dessa certifieringar kan du vara mer säker på att leverantören tar kvalitet på allvar. De har granskats av en tredje part och har visat att deras processer är tillförlitliga.

Utöver hårdvara och certifieringar är det ofta den mänskliga faktorn i ett partnerskap som avgör framgång eller misslyckande. Hur en leverantör kommunicerar och anpassar sig till dina behov kan göra hela skillnaden, särskilt i den dynamiska miljö som produktutveckling och lågvolymsproduktion utgör.

Kommunikation: Grunden för ett starkt partnerskap

Dålig kommunikation är ett stort problem som jag har sett förstöra projekt. Vaga uppdateringar, långsamma svar och språkbarriärer kan leda till missförstånd, misstag och missade deadlines. Utmärkt kommunikation är en icke förhandlingsbar egenskap för en långsiktig partner.

Nyckelindikatorer för kommunikation:

- Särskild kontaktpunkt: Har du tilldelats en specifik projektledare eller ingenjör som förstår ditt projekt? Genom att vända sig till en enda person som är ansvarig och kunnig förhindrar man att information går förlorad.

- Proaktiv återkoppling: En bra partner tar inte bara din CAD-fil och tillverkar delar. De ger feedback om design för tillverkningsbarhet (DFM). De föreslår mindre justeringar som kan förbättra kvaliteten på detaljerna, minska kostnaderna eller påskynda produktionen. Detta samarbetsinriktade tillvägagångssätt är ett tecken på en sann expert.

- Tydlighet och öppenhet: De ska ge tydliga och regelbundna uppdateringar om projektets status. Om ett problem uppstår ska de omedelbart informera dig med ett förslag till lösning, inte vänta tills leveransdatumet har passerats.

Flexibilitet: Litmustestet för specialister med låga volymer

Lågvolymtillverkning skiljer sig i sig från massproduktion. Konstruktioner utvecklas, krav förändras och scheman ändras. En partner som specialiserar sig på det här området måste vara byggd för flexibilitet. En stelbent, högvolymfokuserad verkstad kommer att få svårt att hantera kraven från korttidsprojekt.

Hur man mäter flexibilitet:

- Ställ frågor om "tänk om"-scenarier: Ställ hypotetiska frågor under offertprocessen. "Vad gör ni om vi behöver ändra en kritisk dimension efter det att ordern har lagts?" eller "Hur skulle ni hantera en begäran om att påskynda halva ordern?" Deras svar kommer att avslöja deras processer och inställning till förändringar.

- Granska deras ändringsorderprocess: Har de en tydlig, rättvis och effektiv process för att hantera designändringar? Den ska vara enkel och transparent och beskriva eventuella effekter på kostnader och ledtider.

- Fråga om prototyptillverkning: Ett företag som utmärker sig genom snabb prototypframtagning är ofta mycket flexibelt. De är vana vid snabba vändningar och iterativ design, vilket är samma tankesätt som behövs för framgångsrik cnc-bearbetning av låga volymer. Enligt vår erfarenhet på PTSMAKE gör denna flexibilitet det möjligt för oss att stödja kunder genom hela produktutvecklingslivscykeln, från en enda prototyp till kortvarig produktion.

I slutändan handlar valet av rätt partner för CNC-bearbetning av små volymer om mycket mer än en enkel kostnadsjämförelse. Det krävs en helhetsbedömning av deras tekniska skicklighet, beprövade branscherfarenhet och engagemang för kvalitetssystem. Lika viktigt är partnerskapets "mjuka färdigheter": tydlig kommunikation och en vilja att anpassa sig till förändringar. Genom att använda dessa kriterier kan du hitta en pålitlig leverantör som fungerar som en verklig förlängning av ditt team och säkerställer att ditt projekt blir framgångsrikt.

Kostnadsdrivande faktorer och prismodeller inom CNC-bearbetning av små volymer?

Har du någonsin fått två CNC-bearbetningsofferter för samma del som var världar ifrån varandra? Det kan vara förvirrande att förstå vad som verkligen driver det slutliga priset, vilket gör dig osäker på om du får en rättvis affär.

De främsta kostnadsdrivande faktorerna vid CNC-bearbetning av små volymer är ställtid, materialval, detaljens komplexitet och satsstorlek. Prismodellerna omfattar vanligtvis strukturer per del, per batch eller projektbaserade strukturer, och för att få transparenta offerter krävs en detaljerad offertförfrågan (RFQ).

Att förstå vad som ingår i en offert är det första steget mot att kontrollera din budget. Priset är inte godtyckligt, det är en direkt återspegling av de resurser som krävs för att omvandla din design till en fysisk del. Låt oss bryta ner de kärnfaktorer som varje maskinverkstad, inklusive oss på PTSMAKE, överväger när vi förbereder en offert för ditt projekt.

Anatomin i en offert för CNC-bearbetning

Det slutliga priset är en summa av flera viktiga komponenter. Även om de alla samverkar kan det vara bra att tänka på dem separat för att klargöra vart dina pengar tar vägen.

Inställningstid: Det första hindret

Vid CNC-bearbetning av små volymer är det ofta uppställningskostnaderna som utgör den största delen av fakturan. Till skillnad från massproduktion där denna kostnad fördelas på tusentals enheter, är den i små serier fördelad på ett fåtal. Uppställning inkluderar allt som händer innan det första spånet skärs:

- CAM-programmering: En programmerare översätter din CAD-modell till instruktioner (G-kod) för CNC-maskinen. Komplexa delar kräver mer programmeringstid.

- Verktyg och fixturer: Rätt skärverktyg måste väljas, laddas och kalibreras. Ofta behövs specialanpassade fixturer för att hålla arbetsstycket säkert och exakt, vilket ökar den initiala kostnaden. Processen att sprida dessa engångskostnader över antalet producerade delar är en form av avskrivningar9.

Val av material: Kostnad och maskinbearbetbarhet

Råmaterialkostnaden är enkel, men det är bara halva sanningen. Materialets bearbetbarhet spelar en avgörande roll. Vissa material är helt enkelt svårare och mer tidskrävande att skära än andra.

| Material | Relativ råvarukostnad | Bearbetbarhet | Påverkan på bearbetningstiden |

|---|---|---|---|

| Aluminium 6061 | Låg | Utmärkt | Snabbt, mindre verktygsslitage |

| Rostfritt stål 304 | Medium | Måttlig | Långsammare, mer verktygsslitage |

| Titan | Hög | Svårt | Mycket långsam, betydande verktygsslitage |

Som du kan se kan valet av ett svårbearbetat material som titan öka bearbetningstiden och kostnaderna för verktygsbyte, vilket avsevärt höjer priset per detalj, även om skillnaden i råvarukostnad inte är extrem.

Delkomplexitet och toleranser

Ju mer komplex din del är, desto mer kostar den. Komplexiteten handlar inte bara om den övergripande formen, den styrs av specifika egenskaper:

- Antal operationer: Måste detaljen fräsas, svarvas och sedan borras? Varje maskinbyte medför extra inställnings- och hanteringstid.

- Snäva toleranser: Att hålla en tolerans på ±0,005" är standard. Om man kräver ±0,001" krävs mer exakta maskiner, långsammare skärhastigheter och tätare inspektioner, vilket ökar kostnaderna.

- Ytfinish: En maskinbearbetad standardfinish är den mest kostnadseffektiva. Om man vill ha en slätare yta (t.ex. genom slipning eller polering) tillkommer ytterligare bearbetningssteg och kostnader.

När du förstår vad som driver kostnaderna kan du bättre tolka de prissättningsmodeller som leverantörerna använder. Olika modeller passar olika projekttyper, och genom att känna till skillnaden kan du jämföra äpplen med äpplen när du utvärderar offerter. Det handlar om att hitta en struktur som passar just ditt projekts specifika behov och budget.

Avkodning av prismodeller för bättre budgetering

Maskinverkstäder använder vanligtvis en av tre huvudsakliga prissättningsmodeller. I vårt arbete med kunder på PTSMAKE hjälper vi dem att förstå vilken modell som bäst passar deras projekt för att säkerställa tydlighet och undvika överraskningar.

Vanliga prissättningsstrukturer

Varje modell har sin plats, och en bra leverantör kommer att vara transparent med hur de har strukturerat sin offert.

| Prissättningsmodell | Bäst för | Hur det fungerar | Viktiga överväganden |

|---|---|---|---|

| Prissättning per del | Prototyper, mycket små serier (1-10 enheter) | Alla installations-, material- och arbetskostnader ingår i priset för en enda enhet. | Priset per del är högt men okomplicerat. Bra för engångsartiklar. |

| Prissättning per batch | Typiska lågvolymserier (10-500 enheter) | Ett enda pris offereras för hela partiet. I detta pris ingår en inställningsavgift samt material- och bearbetningskostnader för alla delar. | Erbjuder en lägre kostnad per styck än styckmodellen. Möjliggör en tydlig kostnadsjämförelse vid olika kvantiteter. |

| Projektbaserad prissättning | Komplexa projekt med flera komponenter, montering | Ett enda pris omfattar all tillverkning, montering och hantering för ett helt projekt. | Idealisk för kompletta lösningar, men kräver ett mycket detaljerat arbetsområde för att vara korrekt. |

Tips för att erhålla transparenta och konkurrenskraftiga offerter

För att få en offert som är både rättvis och lätt att förstå krävs det att du tillhandahåller rätt information på förhand. En detaljerad RFQ är ditt bästa verktyg.

Tillhandahålla ett komplett tekniskt paket

Ju mer information du ger, desto mer exakt blir offerten. En bra RFQ innehåller alltid:

- 3D CAD-filer: STEP- eller IGES-filer är standard.

- 2D-ritningar: Ange kritiska mått, toleranser, ytbehandlingar och specifika material.

- Kvantitet: Ange det exakta antalet delar som behövs. Det är också bra att be om prisavdrag vid olika kvantiteter (t.ex. 50, 100, 250 enheter) för att se hur kostnaden per del förändras.

- Material & finish Specifikationer: Var exakt. Istället för "aluminium", ange "Aluminium 6061-T6, anodiserad klar".

Kommunicera dina prioriteringar

Enligt min erfarenhet är de mest framgångsrika projekten de som genomförs när kunden och butiken är överens. Låt din leverantör veta vad som är viktigast. Är tidsfristen inte förhandlingsbar? Är högsta prioritet att nå en specifik målkostnad? Då kan en partner som PTSMAKE föreslå alternativa material eller mindre designjusteringar (DFM) som kan spara pengar utan att kompromissa med funktionen. En transparent leverantör bör vara villig att tillhandahålla en grundläggande kostnadsfördelning, vilket hjälper dig att se vart pengarna går och gör offerten lätt att förstå.

Att förstå kostnadsdrivande faktorer och prissättningsmodeller inom CNC-bearbetning av små volymer avmystifierar offertprocessen. Nyckelfaktorer som ställtid, materialval och detaljens komplexitet påverkar direkt det slutliga priset. Genom att tillhandahålla en detaljerad RFQ som innehåller kompletta tekniska filer och tydliga prioriteringar ger du din tillverkningspartner möjlighet att leverera en transparent och konkurrenskraftig offert. Med denna kunskap kan du bättre hantera budgetar och fatta välgrundade beslut, vilket säkerställer att du får bästa möjliga värde för ditt projekt.

Lås upp CNC-precision - få din offert för låga volymer med PTSMAKE

Är du redo att förkorta ledtiderna, minimera riskerna och uppnå precision med CNC-bearbetning av små volymer? Kontakta PTSMAKE nu för en snabb och tillförlitlig offert som är skräddarsydd för dina behov av specialtillverkning. Upptäck den flexibilitet och expertis som branschledare litar på - skicka din förfrågan idag!

Förstå hur ett material interagerar med människokroppen för att säkerställa enhetens säkerhet och effektivitet. ↩

Lär dig varför enhetlig materialstyrka är avgörande för prestandan och tillförlitligheten hos dina funktionella prototyper. ↩

Utforska varför material med enhetliga egenskaper i alla riktningar bearbetas på ett mer förutsägbart sätt. ↩

Förstå denna viktiga materialegenskap för att undvika oväntade fel på delar och optimera din konstruktion för kompositmaterial. ↩

Förstå detta symboliska språk för att bättre kunna definiera och inspektera dina detaljers kritiska egenskaper och toleranser. ↩

Upptäck hur avancerade verktygsbanestrategier kan minska cykeltiderna och förbättra ytfinheten på dina CNC-detaljer. ↩

Förstå hur materialets kornstruktur påverkar detaljens hållfasthet och prestanda. ↩

Klicka för att förstå hur detta symbolspråk säkerställer att din designintention översätts perfekt till en fysisk del. ↩

Läs mer om hur installationskostnader av engångskaraktär fördelas över produktionsenheter. ↩