Bearbetning av stora delar innebär unika utmaningar som kan påverka projektets tidslinje och budget. Standard CNC-processer kommer ofta till korta när man hanterar överdimensionerade komponenter, vilket leder till precisionsproblem, termisk distorsion och kostsamma omarbetningar som försenar kritiska produktionsscheman.

CNC-bearbetning av stora detaljer omfattar specialutrustning, avancerad fleraxlig teknik och exakt värmestyrning för att tillverka överdimensionerade komponenter med snäva toleranser för branscher som flyg, försvar samt olja och gas.

Komplexiteten vid bearbetning av stora detaljer går långt utöver att bara skala upp standardprocesser. Varje aspekt, från materialhanteringsutmaningar till kvalitetssäkringskrav, kräver noggrant övervägande och specialiserad expertis. Att förstå dessa faktorer hjälper dig att fatta välgrundade beslut om din tillverkningsstrategi och ditt val av partner. Låt mig gå igenom de nyckelbranscher, tekniska utmaningar och innovativa lösningar som kännetecknar framgångsrik CNC-bearbetning av stora detaljer.

Branschspecifika tillämpningar av CNC-bearbetning av stora detaljer.

Har du någonsin undrat hur massiva, uppdragskritiska komponenter till raketer eller vindkraftverk tillverkas med absolut precision? Ett enda fel i dessa gigantiska delar kan få katastrofala följder.

CNC-bearbetning av stora detaljer är kärnan i tillverkningsprocessen för industrier som flyg, energi och försvar. Den skapar storskaliga komponenter med hög precision, från flygplansvingar till turbinblad, och säkerställer den strukturella integritet, säkerhet och operativa effektivitet som är nödvändig för dessa krävande sektorer.

När vi talar om CNC-bearbetning av stora detaljer handlar det inte bara om storleken. Det handlar om att upprätthålla extrem precision över enorma ytor och komplexa geometrier. I tidigare projekt på PTSMAKE har vi funnit att industrier med nolltolerans för fel är de främsta drivkrafterna för denna teknik. Två av de mest krävande är flyg- och rymdindustrin samt olja och gas.

Flyg- och rymdindustrin: Flyttar fram gränserna för precision

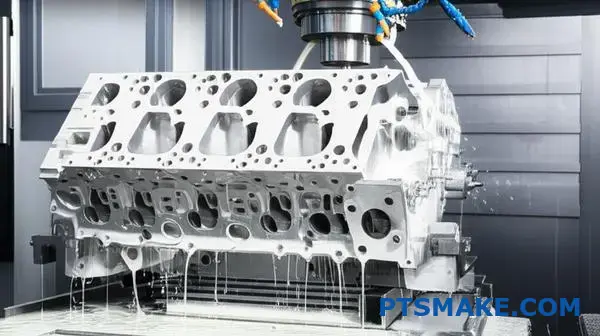

Inom flygindustrin är varje komponents vikt och styrka av avgörande betydelse. Det finns helt enkelt inget utrymme för misstag när liv står på spel. CNC-bearbetning av stora detaljer är avgörande för att tillverka komponenter som definierar ett flygplans säkerhet och prestanda.

Kritiska komponenter och material

Tänk på viktiga strukturella element som vingbalkar, flygkroppsramar och komponenter till landningsställ. Dessa bearbetas ofta från enstaka, massiva block av höghållfasta material som titan eller aluminiumlegeringar. Detta monolitiska tillvägagångssätt skapar delar som är starkare och lättare än sammansättningar som tillverkas av flera mindre delar. Målet är att eliminera potentiella felpunkter som fogar eller svetsar. Att uppnå de snäva toleranser som krävs för en del som kan vara flera meter lång är en betydande teknisk utmaning. Verktygsmaskinens Volymetrisk noggrannhet1 blir avgörande för att säkerställa att varje funktion är exakt där den ska vara.

Olja och gas: Hållbarhet under extremt tryck

Olje- och gassektorn verkar i några av världens tuffaste miljöer, från djuphavsborrningsplatser till avlägsna ökenriggar. De komponenter som används måste tåla enorma tryck, extrema temperaturer och frätande material. Fel är inte ett alternativ, eftersom det kan leda till miljökatastrofer och enorma ekonomiska förluster.

Komponenter som tål väder och vind

Här används CNC-bearbetning av stora detaljer för att skapa robusta komponenter som utblåsningsskydd (BOP), storskaliga ventilhus och höljen för undervattensutrustning. Dessa delar tillverkas ofta av tuffa material som rostfritt stål eller nickelbaserade legeringar som Inconel. Precisionen i bearbetningen säkerställer perfekta tätningar och passningar, vilket är avgörande för att hålla högtrycksvätskor och gaser på ett säkert sätt.

| Industri | Nyckelkomponent | Primärmaterial | Huvudsaklig utmaning |

|---|---|---|---|

| Flyg- och rymdindustrin | Vingspar | Titan / aluminiumlegering | Högt förhållande mellan styrka och vikt |

| Olja & Gas | Utblåsningsskydd | Rostfritt stål / Inconel | Korrosions- och tryckbeständighet |

| Flyg- och rymdindustrin | Landningsställ | Höghållfast stål | Utmattnings- och slagtålighet |

| Olja & Gas | Hus för undervattensborrning | Nickelbaserad legering | Tätning och miljömässig hållbarhet |

Utöver flyg- och energisektorn är behovet av stora, exakt bearbetade delar en röd tråd i andra grundläggande industrier. Principerna om styrka, tillförlitlighet och precision är lika kritiska inom försvar, transport och förnybar energi, där storskaliga maskiner utgör ryggraden i vår infrastruktur och säkerhet.

Försvar och transport: Ryggraden i mobilitet och säkerhet

Inom både försvaret och tunga transporter måste utrustningen vara byggd för extrem hållbarhet och lång livslängd. Komponenterna är ofta stora, tunga och utsätts för ständiga påfrestningar och vibrationer.

Bygga för styrka och tillförlitlighet

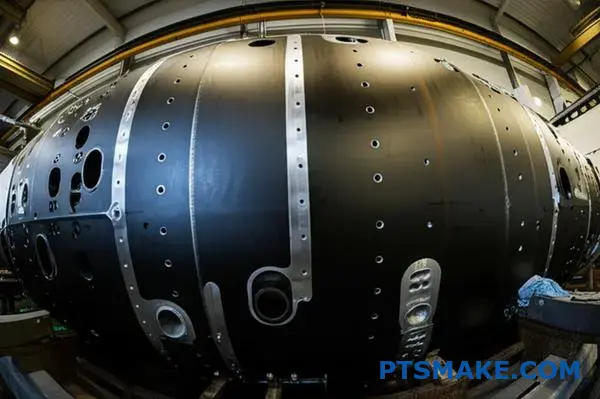

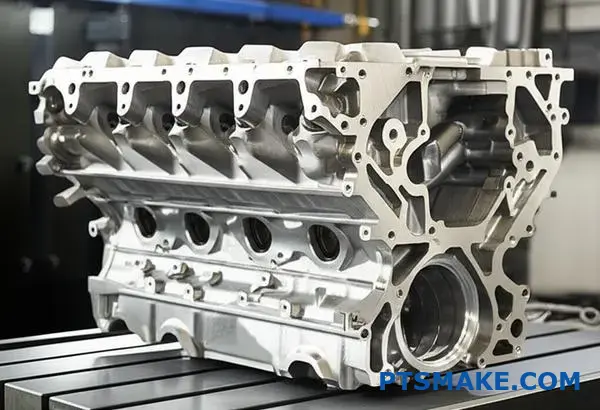

För försvarstillämpningar ser vi CNC-bearbetning av stora delar som används för att producera monolitiska skrov för pansarfordon eller komplexa strukturella komponenter för ubåtar. Precisionen säkerställer en perfekt passform, vilket är avgörande för strukturell integritet och skydd. Inom transportsektorn bearbetas massiva motorblock till lokomotiv, fartyg och tunga lastbilar enligt exakta standarder. Detta säkerställer effektivitet och tillförlitlighet under miljontals mil. En liten felaktighet i ett stort motorblock kan leda till förtida fel och kostsamma driftstopp.

Förnybar energi: Bearbetning av en hållbar framtid

Övergången till förnybara energikällor har skapat en kraftig ökning av efterfrågan på mycket stora komponenter med hög precision. Att tillverka delar till vindkraftverk och vattenkraftsdammar innebär unika utmaningar på grund av deras enorma skala och behovet av decennier av tillförlitlig drift.

Komponenter för en grönare planet

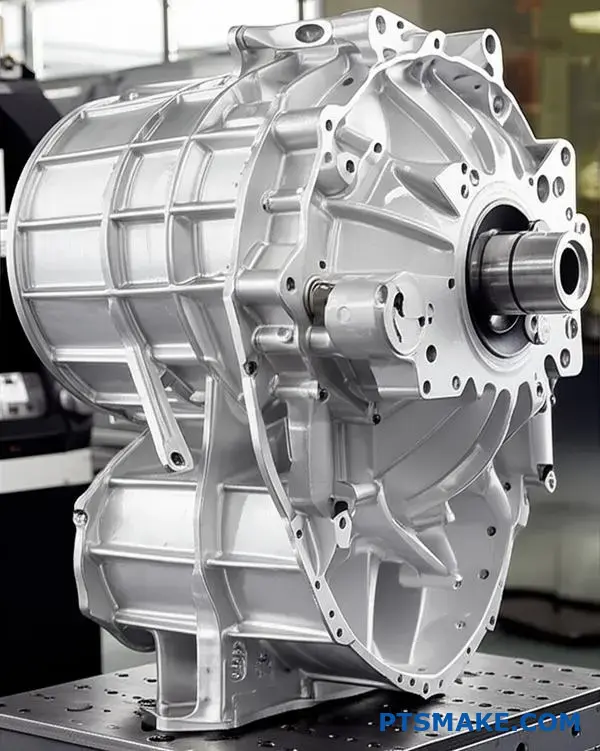

På PTSMAKE har vi i allt större utsträckning arbetat med projekt inom denna sektor. Vindkraftverk kräver massiva komponenter som nav, huvudaxlar och växellådshus. Navet, som förbinder bladen med turbinen, kan vara flera meter i diameter och måste bearbetas med otrolig noggrannhet för att säkerställa balans och aerodynamisk effektivitet. Varje obalans kan leda till katastrofala fel. På samma sätt är löparna och portarna till vattenkraftsdammar enorma, komplexa delar som måste formas perfekt för att maximera energiproduktionen och stå emot den konstanta vattenkraften.

| Industri | Exempel Komponent | Viktiga krav | Konsekvenser av misslyckande |

|---|---|---|---|

| Försvar | Skrov till pansarfordon | Ballistiskt motstånd | Kompromisserad säkerhet för besättningen |

| Transport | Motorblock för lokomotiv | Hög uthållighet | Störningar i leveranskedjan |

| Förnybar energi | Nav för vindkraftverk | Rotationsbalans | Katastrofalt strukturellt fel |

| Förnybar energi | Turbinkörare för vattenkraftverk | Hydrodynamisk effektivitet | Minskad kraftproduktion |

Från flygplan som flyger på 30.000 fots höjd till turbiner som utnyttjar vindkraft - CNC-bearbetning av stora detaljer är den dolda motorn som driver den moderna industrin. Den gör det möjligt att skapa massiva, monolitiska komponenter där precisionen inte är förhandlingsbar. Denna teknik är grundläggande för att garantera säkerheten inom flygindustrin, hållbarheten inom olje- och gassektorn samt tillförlitligheten inom försvaret och förnybar energi. Kärnutmaningen inom alla dessa områden är densamma: att uppnå snäva toleranser och komplexa geometrier i enorm skala.

Materialutmaningar vid CNC-bearbetning av stora detaljer.

Har du någonsin ställts inför ett projekt där råmaterialets blotta storlek helt förändrar reglerna för maskinbearbetning? Att hantera ett massivt arbetsstycke innebär unika utmaningar som standardprocesser helt enkelt inte kan hantera, vilket riskerar att leda till både förseningar och kostsamma misstag.

De främsta materialutmaningarna vid CNC-bearbetning av stora detaljer härrör från arbetsstyckets storlek, vikt och inre spänningar. Dessa faktorer kräver unika strategier för hantering, fastspänning och verktygsval, särskilt när det gäller sega legeringar som titan eller rostfritt stål, för att förhindra deformation och säkerställa precision.

Dilemmat med vikt och storlek

Den mest omedelbara utmaningen vid CNC-bearbetning av stora detaljer är att hantera själva arbetsstycket. Vi talar inte om delar som du kan lyfta för hand. Dessa kräver ofta traverskranar och specialiserad riggning bara för att få upp dem på maskinbädden. Den stora massan kan göra att materialet sjunker ihop under sin egen vikt, ett fenomen som kallas böjning. Om det inte stöds ordentligt kan denna böjning leda till felaktigheter som bryter mot snäva toleranser. Fastspänning är ett annat hinder. Att applicera tillräckligt med kraft för att säkra ett block på flera ton utan att förvränga dess form är en känslig balansgång. På PTSMAKE utformar vi ofta anpassade fixturer för varje storskaligt projekt för att ge robust stöd vid kritiska punkter och se till att detaljen förblir stabil under hela bearbetningscykeln. Den inledande uppställningen är utan tvekan en av de mest kritiska faserna för att lyckas.

Inre spänningar och materialstabilitet

Stora metallblock, oavsett om de är smidda, gjutna eller valsade, är inte helt enhetliga. De har inre kvarstående spänning2 från sin tillverkningsprocess. När vi bearbetar bort material frigör vi denna lagrade energi och detaljen kan vridas, vändas eller böjas på oförutsägbara sätt. Detta är ett stort problem när du redan har investerat timmar av maskintid. För att motverka detta är det ofta nödvändigt med en flerstegsbearbetningsprocess. Det kan handla om grovbearbetning, följt av en spänningsavlastande värmebehandlingscykel och sedan slutliga finbearbetningspass. Detta ökar tidsåtgången och kostnaden, men det är nödvändigt för att uppnå dimensionsstabilitet. Att ignorera dessa inre krafter är en vanlig fallgrop som kan förvandla ett högvärdigt arbetsstycke till dyrt skrot.

Viktiga materialegenskaper och deras inverkan

Valet av material styr hela bearbetningsstrategin. Varje legering beter sig olika under skäret, särskilt i stor skala där värmen har mer tid och utrymme att byggas upp. Att förstå dessa egenskaper är grundläggande. Baserat på vår projekterfarenhet följer här en snabb sammanfattning av vanliga material som används vid tillverkning av stora detaljer och de utmaningar som är förknippade med dem.

| Material | Nyckelegenskap | Utmaning inom maskinbearbetning |

|---|---|---|

| Titan (Ti-6Al-4V) | Hög hållfasthet i förhållande till vikt, dålig värmeledare | Intensiv värmeutveckling vid verktyget, snabbt slitage |

| Rostfritt stål (316L/17-4) | Hög korrosionsbeständighet, arbetshärdar | Materialet blir hårdare när du skär i det |

| Inconel 718 | Utmärkt hållfasthet vid höga temperaturer | Extremt verktygsslitage, kräver mycket låga hastigheter |

| Aluminium (7075/6061) | Lättvikt, god bearbetbarhet | Risker för distorsion och problem med termisk expansion |

Tämja tuffa legeringar i stora format

Bearbetning av svåra material som titan och superlegeringar är en utmaning i alla skalor, men för stora detaljer blir problemen ännu större. Långa, kontinuerliga skärningar genererar enorm värme, och eftersom dessa material är dåliga värmeledare koncentreras värmen till skärverktyget, vilket gör att det snabbt går sönder. Strategin här kretsar kring effektiv värmehantering.

Värmehantering är A och O

För ett stort titansmide kan vi till exempel inte bara förlita oss på standardkylvätska. Vi använder högtryckskylsystem som sprutar vätskestrålar direkt mot skärzonen och släcker värmen innan den kan skada verktyget eller arbetsstycket. Verktygsvalet är också avgörande. Vi använder skär med specifika beläggningar, t.ex. aluminiumtitannitrid (AlTiN), som bildar en skyddande termisk barriär. Vi kontrollerar också noggrant skärparametrarna - genom att sänka spindelhastigheten och samtidigt hålla en jämn matningshastighet minskar värmeutvecklingen och möjliggör en stabil och förutsägbar bearbetning. Det är en långsammare process, men det är det enda sättet att säkerställa både verktygens livslängd och detaljernas kvalitet.

Strategier för arbetsförbättrande material

Rostfria stål och legeringar som Inconel har en knepig egenskap: de blir hårdare när man bearbetar dem. Detta är känt som arbetshärdning. Om ett skärverktyg gnider mot ytan i stället för att klippa av materialet rent, hårdnar den plats som det just vidrörde, vilket gör nästa pass ännu svårare. Detta kan leda till skakningar, dålig ytfinish och trasiga verktyg.

Regeln om "inget boende"

Den gyllene regeln för dessa material är att hålla verktyget ständigt engagerat och på väg framåt. Vi programmerar våra verktygsbanor för att undvika att stanna på en plats. Vi använder aggressiva matningshastigheter för att hålla oss under det tidigare härdade skiktet och fräsa i det mjukare materialet under. Tekniker som trokoidal fräsning, där verktyget gör en serie cirkulära skär i stället för en rak linje, är otroligt effektiva. Detta tillvägagångssätt begränsar verktygets ingreppsvinkel, vilket hjälper till att hantera skärkrafterna och ger en "kylningsperiod" när verktyget slutför varje slinga, vilket avsevärt förlänger dess livslängd. I vårt arbete på PTSMAKE har dessa avancerade verktygsbanor visat sig minska verktygsförbrukningen med en märkbar marginal på stora komponenter i rostfritt stål.

Materialval för stora detaljer går långt utöver dess egenskaper för slutanvändningen; det påverkar direkt hela tillverkningsprocessen. De inneboende utmaningarna med vikt, inre spänningar och värmeledningsförmåga kräver specialiserade lösningar. För sega legeringar som titan eller Inconel är effektiva strategier med fokus på värmehantering och förhindrande av arbetshärdning inte förhandlingsbara. Med hjälp av högtryckskylning, specifika verktygsbeläggningar och avancerade verktygsbanor kan vi övervinna dessa materialhinder och tillverka stora, exakta komponenter som uppfyller de mest krävande specifikationer.

Krav på precision och toleranser för stora komponenter.

Har du någonsin funderat på hur en avvikelse mindre än ett hårstrå på en massiv komponent kan orsaka ett katastrofalt systemfel? Pressen att få det rätt är enorm.

Att uppnå snäva toleranser i stora komponenter är avgörande för funktionalitet, säkerhet och integration. Vid CNC-bearbetning av stora detaljer säkerställer precisionen att delarna passar perfekt, tål påfrestningar och fungerar tillförlitligt, särskilt i kritiska sektorer där varje fel kan få allvarliga konsekvenser.

När vi talar om storskaliga komponenter är precision inte bara ett kvalitetsmått; det är ett grundläggande krav för prestanda och säkerhet. En liten felaktighet kan ha en dominoeffekt och orsaka felinställning, förtida slitage eller fullständigt fel på en hel enhet. Detta gäller särskilt i branscher där insatserna är som störst.

Det icke förhandlingsbara behovet av precision

Inom försvarssektorn måste en komponent till ett ubåtsskrov eller en ram till ett flygplan uppfylla exakta specifikationer. En avvikelse på bara några mikrometer kan äventyra den strukturella integriteten under extremt tryck eller G-krafter. På samma sätt arbetar komponenter till borrutrustning eller pipelines inom olje- och gasindustrin under enormt tryck och i tuffa miljöer. En fläns som inte tätar perfekt på grund av ett toleransfel kan leda till katastrofala läckage. På PTSMAKE förstår vi att för dessa applikationer är "nära nog" aldrig ett alternativ. Slutproduktens funktionalitet och säkerhet beror helt och hållet på den precision vi uppnår under bearbetningsprocessen.

Centrala metoder för att garantera noggrannhet

Att uppnå så hög precision på stora arbetsstycken är en komplex utmaning som kräver en kombination av teknik, strategi och expertis. Det är inte så enkelt som att bara skala upp processen för en mindre detalj.

Inkrementell bearbetning

I stället för att försöka bearbeta en hel detalj på en gång använder vi ofta ett stegvis tillvägagångssätt. Det innebär att man bearbetar en del av detaljen, stannar för att mäta och verifiera noggrannheten och sedan fortsätter med nästa del. Den här metoden hjälper till att hantera värmeutveckling och inre spänningar i materialet, som båda kan förvränga arbetsstycket och förstöra toleranserna. Det är en metodisk process som säkerställer ett stabilt och förutsägbart resultat för alla cnc-bearbetning av stora delar projekt.

Avancerade mätsystem

Att verifiera måtten på en stor detalj kräver specialutrustning. Traditionella skjutmått och mikrometrar är ofta otillräckliga. Vi förlitar oss på avancerad metrologi3 verktyg för att säkerställa att vårt arbete uppfyller de strängaste specifikationerna.

| Mätningssystem | Bästa användningsfall för stora delar | Viktig fördel |

|---|---|---|

| Mätmaskin för koordinatmätning (CMM) | Verifiering av komplexa interna geometrier och slutkontroll av detaljer. | Extremt hög noggrannhet och repeterbarhet. |

| Laserföljare | Mätning i processen på själva verktygsmaskinen. | Portabilitet och möjlighet att mäta mycket stora volymer. |

| Skannrar för strukturerat ljus | Fångar upp hela ytgeometrin för jämförelse med CAD. | Snabb och omfattande datainsamling. |

Dessa system ger oss de data vi behöver för att göra justeringar i realtid och bekräfta att den slutliga komponenten är felfri.

För att uppnå precision vid storformatsbearbetning måste man övervinna betydande fysiska och miljömässiga utmaningar, utöver de grundläggande metoderna. En detalj som är flera meter lång beter sig helt annorlunda på en maskinbädd än en liten komponent. Samspelet mellan maskinen, materialet och miljön blir mycket mer uttalat.

Att hantera de fysiska realiteterna i stor skala

Två av de största hindren som vi ständigt måste hantera är termisk expansion och materialstabilitet. Dessa faktorer kan i tysthet sabotera precisionen hos en detalj om de inte kontrolleras på rätt sätt.

Hantering av termisk dynamik

Den värme som alstras under skärprocessen gör att arbetsstycket och till och med själva maskinen expanderar. På en stor detalj kan denna expansion vara betydande och lätt leda till att en detalj hamnar utanför toleransen. I våra tidigare projekt har vi funnit att ett mångfacetterat tillvägagångssätt fungerar bäst. Detta inkluderar användning av högtryckskylvätska för att avleda värme vid skärkällan, bearbetning i en klimatkontrollerad miljö och programmering av "nedkylningsperioder" i bearbetningscykeln för att låta detaljen normaliseras.

Säkerställande av materialstabilitet och fixturering

En stor komponents tyngd kan göra att den sjunker ihop eller deformeras av sin egen tyngd, ett fenomen som kallas deflektion. Korrekt stöd är avgörande. Att utforma en anpassad fixturlösning är ofta det första steget i ett storskaligt projekt. Fixturen måste hålla delen säkert utan att introducera nya påfrestningar.

| Utmaning | Strategi för begränsning av PTSMAKE | Förväntat resultat |

|---|---|---|

| Del Nedböjning | Anpassade stödfixturer, FEA-simulering före maskinbearbetning. | Bibehåller geometrisk stabilitet under hela processen. |

| Verktygsslitage och vibrationer | Användning av specialiserade skärverktyg, optimering av skärhastigheter/matningar. | Konsekvent ytfinish och måttnoggrannhet. |

| Inre materialspänning | Spänningsavlastande värmebehandling före slutbearbetning. | Förhindrar att detaljen vrider sig efter att den lossats från klämman. |

Den oumbärliga mänskliga faktorn

Även om avancerad teknik är avgörande är det maskinistens skicklighet som får allt att gå ihop. En erfaren maskinoperatör vet hur man lyssnar på maskinen, läser av de subtila tecknen på verktygsslitage och gör mikrojusteringar i farten. De kan förutse hur ett visst material kommer att bete sig och anpassa bearbetningsstrategin därefter. I cnc-bearbetning av stora delarär denna praktiska expertis oersättlig. Det är kombinationen av avancerad teknik och vårt teams djupa erfarenhet som gör att vi tryggt kan leverera de mest krävande toleranskraven.

Sammanfattningsvis är snäva toleranser för stora komponenter ett grundläggande krav för att garantera säkerhet och funktionalitet i kritiska industrier. För att lyckas krävs ett strategiskt tillvägagångssätt som omfattar stegvis bearbetning och användning av avancerade mätsystem. För att övervinna fysiska utmaningar som termisk expansion och materialdeformation krävs dessutom noggrann planering och robusta strategier. I slutändan är det skickliga maskinisters expertis som förenar teknik och teknologi för att leverera den nödvändiga precisionen i varje enskilt storskaligt projekt.

Termisk hantering och kylningsstrategier?

Har du någonsin varit med om att ett massivt arbetsstycke har förvridits av värme och förvandlat ett precisionsprojekt till dyrt skrot? Det är en frustrerande verklighet när värmehanteringen förbises i en stor del av CNC-bearbetningen.

Effektiv termisk hantering innebär att man kontrollerar värmeutveckling och värmeavledning under CNC-bearbetning av stora detaljer. Strategierna omfattar avancerade kylvätskor, strategiska verktygsbanor och kontrollerade bearbetningscykler för att förhindra termisk distorsion och bibehålla måttnoggrannheten, vilket säkerställer att den slutliga detaljen uppfyller strikta specifikationer.

Den osynliga fienden: Värme i storskalig maskinbearbetning

När det handlar om CNC-bearbetning av stora detaljer är värme inte bara en biprodukt, utan ett primärt hinder. Den stora omfattningen av arbetet förstärker problemet. Längre bearbetningstider, större verktygskontaktytor och djupare skärningar bidrar alla till att en enorm mängd värmeenergi pumpas in i arbetsstycket. Till skillnad från mindre delar som kan avleda värme relativt snabbt fungerar ett stort metallblock som en kylfläns och fångar upp värmeenergi djupt inne i kärnan. Det är i denna instängda värme som de verkliga problemen börjar. Den fördelas inte jämnt, vilket skapar temperaturgradienter som kan äventyra hela projektet.

Materialet i sig spelar en stor roll. I projekt på PTSMAKE arbetar vi ofta med material som aluminium, som leder värme bra men också expanderar kraftigt, eller titan, som är en dålig värmeledare och koncentrerar intensiv värme precis vid skärkanten. Denna koncentration kan leda till verktygsslitage, arbetshärdning och dålig ytfinish. Det största hotet är dock termisk distorsion. När olika delar av detaljen värms och kyls i olika takt expanderar och kontraherar materialet ojämnt. Denna rörelse, även om den är mikroskopisk, kan få en perfekt bearbetad detalj att skeva, böjas eller vridas, vilket gör att kritiska mått hamnar utanför toleranserna. En detalj som var helt exakt i maskinen kan bli oanvändbar när den har svalnat till rumstemperatur. Det är därför som förståelsen för ett materials termisk expansionskoefficient4 är inte förhandlingsbart innan den första klippningen görs.

Förstå effekterna av okontrollerad värme

Konsekvenserna av dålig värmehantering är mer än bara skevhet. Ojämna temperaturgradienter skapar inre spänningar i materialet. Dessa spänningar kan förbli låsta i detaljen långt efter att bearbetningen är klar, vilket potentiellt kan leda till förtida fel eller mikrosprickor under driftsbelastning. För kritiska komponenter inom flyg- och fordonsindustrin är detta en oacceptabel risk. Det räcker inte att bara bearbeta en detalj till rätt mått, vi måste också se till att dess strukturella integritet är sund. Nedan finns en förenklad tabell som visar hur olika material reagerar på värme under bearbetning, och som vägleder vår strategi.

| Material | Termisk konduktivitet (W/m-K) | Värmeutvidgning (μm/m-°C) | Värmerisk vid maskinbearbetning |

|---|---|---|---|

| Aluminium (6061) | ~167 | ~23.6 | Hög |

| Rostfritt stål (304) | ~16.2 | ~17.2 | Mycket hög |

| Titan (Ti-6Al-4V) | ~6.7 | ~8.6 | Extrem |

| Invar | ~10 | ~1.2 | Låg |

Den här tabellen illustrerar varför det inte fungerar att använda en metod för kylning som passar alla. Varje material kräver en skräddarsydd plan för termisk hantering för att motverka dess inneboende egenskaper och säkerställa ett framgångsrikt resultat.

Proaktiv kylning: Mer än bara sprutning av kylvätska

Effektiv värmehantering är en aktiv, inte passiv, process. De standardkylsystem som finns på många mindre maskiner är ofta otillräckliga för CNC-bearbetning av stora detaljer. Arbetsstyckets stora volym och skärdjupet kan hindra kylvätskan från att nå det mest kritiska området: gränssnittet mellan skärverktyget och materialet. För att lösa detta förlitar vi oss på mer avancerade system. Kylvätska med högt tryck genom spindeln är ett av våra mest effektiva verktyg. Den här metoden levererar en koncentrerad kylvätskestråle med hög hastighet direkt genom verktyget till skäreggen, vilket spränger bort spånor och leder bort värmen vid källan. Detta förhindrar att spånorna skärs om, vilket genererar ännu mer värme, och håller skärzonen på en stabil temperatur.

Typen av kylvätska är lika viktig som leveransmetoden. På PTSMAKE har vi ett nära samarbete med våra kunder för att välja rätt vätska - syntetisk, semisyntetisk eller oljebaserad - som passar materialet och verksamheten. En bra kylvätska gör mer än att bara kyla; den smörjer verktyget, minskar friktionen och hjälper till att ge en bättre ytfinish. Det är en integrerad del av bearbetningsprocessen, inte en eftertanke.

Smarta bearbetningsstrategier för att klara hettan

Utöver hårdvaran är våra programmerings- och bearbetningsstrategier vår första försvarslinje mot termisk distorsion. Vi kan inte bara trycka på "start" och gå därifrån.

Inkrementell maskinbearbetning

För särskilt känsliga delar använder vi en stegvis eller "etappvis" bearbetningsmetod. Istället för att bearbeta ett område helt färdigt, bearbetar vi en sektion och flyttar sedan till en annan del av detaljen för att låta den första sektionen svalna och stabiliseras. Genom att rotera bearbetningszonerna förhindrar vi att en stor koncentration av värme byggs upp i ett enda område. Den här metoden kräver mer komplex programmering men är ovärderlig för att bibehålla dimensionsstabiliteten hos stora, tunnväggiga eller komplexa komponenter.

Tidsinställda kylningsperioder

I några av våra tidigare kundprojekt har vi lyckats bra med att programmera in planerade pauser direkt i G-koden. Efter en lång eller aggressiv kapning kommer maskinen att pausa under en förutbestämd tid. Detta gör att hela arbetsstycket kan normaliseras i temperatur, vilket minskar de inre spänningar som orsakas av kraftiga temperaturgradienter. Denna enkla men effektiva teknik har räddat otaliga detaljer från att hamna i skroten, särskilt sådana med extremt snäva toleranskrav.

| Strategi för kylning | Primär mekanism | Passar bäst för | Viktig fördel |

|---|---|---|---|

| Översvämning av kylvätska | Konvektion/förångning | Allmän maskinbearbetning | Kostnadseffektiv, bra spånborttagning |

| Kylvätska med högt tryck | Forcerad konvektion | Djupa fickor, borrning | Utmärkt spånevakuering, riktad kylning |

| Tidsbestämda pauser | Ledning/strålning | Stora delar, snäva toleranser | Förhindrar ackumulerad värmeuppbyggnad |

| Inkrementell maskinbearbetning | Kontroll av värmelokalisering | Tunnväggiga eller komplexa delar | Minimerar den totala distorsionen av detaljen |

Om man förbiser värme vid CNC-bearbetning av stora detaljer leder det till kostsam termisk distorsion och felaktiga dimensioner. Utmaningen härrör från långvarig skärning och massiva arbetsstycken. Genom att använda smarta kylstrategier som högtryckskylvätskor, tidsinställda pauser och inkrementell bearbetning kan vi kontrollera värmen effektivt. Denna proaktiva termiska hantering är avgörande för att bibehålla detaljintegriteten och uppfylla de strikta specifikationer som krävs av våra kunder på PTSMAKE.

Fleraxlig maskinbearbetning och avancerade tillverkningstekniker?

Har du någonsin känt dig begränsad av 3-axliga standardmaskiner när du konstruerar stora, komplicerade komponenter? Detta tvingar ofta fram kostsamma omkonstruktioner och kompromisser, vilket försenar projektet och höjer budgeten.

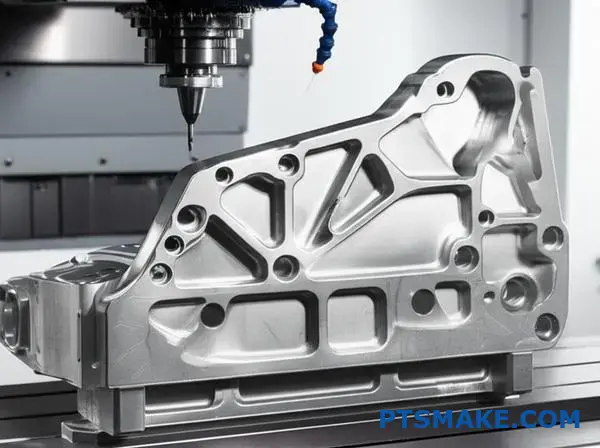

Fleraxlig bearbetning och avancerade tekniker som konturborrning gör det möjligt att skapa komplexa, stora detaljer genom att flytta verktyget eller arbetsstycket på fyra eller fler axlar samtidigt. Detta tillvägagångssätt minskar antalet manuella ompositioneringar, förbättrar precisionen och gör det möjligt att bearbeta geometrier som standardmaskiner helt enkelt inte kan producera.

Friheten med fleraxlig maskinbearbetning

När vi talar om CNC-bearbetning av stora delarOm man rör sig bortom standardaxlarna X, Y och Z öppnas en värld av möjligheter. Det är här fleraxlig maskinbearbetning kommer in i bilden. Det handlar inte bara om att lägga till mer rörelse; det handlar om att i grunden förändra hur vi arbetar med komplexa detaljer.

Från 3-axlat till 5-axlat: En utveckling av kapaciteten

Standard 3-axliga maskiner flyttar ett skärverktyg längs tre linjära axlar. De är perfekta för enklare detaljer men har svårt att klara av underskärningar och komplexa, krökta ytor. För att bearbeta olika ytor måste detaljen manuellt lossas, roteras och spännas fast igen. Varje inställning innebär en risk för fel, vilket kan vara katastrofalt för stora komponenter med högt värde.

4-axlig bearbetning lägger till en rotationsaxel (A-axeln), vilket gör att arbetsstycket kan vridas under processen. Detta är perfekt för cylindriska delar eller för bearbetning av detaljer runt en central axel.

5-axlig maskinbearbetning är toppen av komplexitet. Den lägger till en andra rotationsaxel (B- eller C-axeln), vilket gör att verktyget kan närma sig arbetsstycket från praktiskt taget vilken vinkel som helst. Det finns två huvudtyper:

- 3+2-bearbetning (indexerad 5-axlig): Maskinen orienterar detaljen till en viss vinkel och utför sedan 3-axlig fräsning. Det är perfekt för att minska omställningarna på detaljer med detaljer på flera ytor.

- Kontinuerlig 5-axlig maskinbearbetning: Alla fem axlarna rör sig samtidigt, vilket gör det möjligt att skapa släta, komplexa konturer och organiska former. Maskinens kinematik5 måste vara perfekt kalibrerad för detta.

Vår erfarenhet på PTSMAKE är att om man flyttar en stor flygkomponent från en 3-axlig till en 5-axlig process kan den totala bearbetningstiden minskas med upp till 40% bara genom att man slipper ändra inställningarna.

Jämförelse av bearbetningsaxlar

| Konfiguration av axlar | Viktig fördel | Vanliga tillämpningar | Komplexitetsnivå |

|---|---|---|---|

| 3-axlig | Enkelhet, kostnadseffektivitet | Plana delar, enkla hål, grundläggande profiler | Låg |

| 4-axlig | Bearbetning av cylindriska detaljer | Kammar, axlar, propellrar | Medium |

| 5-axlig | Komplexa geometrier, färre inställningar | Impellrar, turbinblad, medicinska implantat | Hög |

Det är denna fleraxliga kapacitet som gör att vi kan hantera monolitiska konstruktioner för ramar inom flygindustrin eller komplicerade formar för bilindustrin utan att äventyra detaljens strukturella integritet.

Specialiserade tekniker för unika utmaningar

Utöver att lägga till axlar kräver tillverkning av stora och tunga detaljer ofta högspecialiserade tillverkningstekniker som hanterar specifika geometriska utmaningar. Två av de mest kritiska är konturborrning och djuphålsborrning. Dessa är inte bara uppskalade versioner av standardoperationer; de är distinkta processer som kräver specialverktyg och expertis.

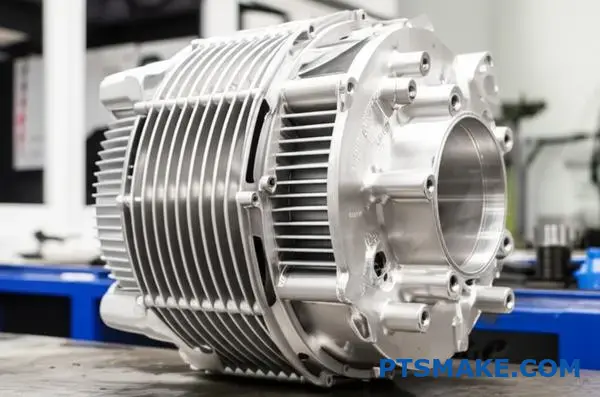

Invändiga geometrier med konturborrning

Tänk dig att du behöver bearbeta en stor, icke-standardiserad innerdiameter eller en komplex konisk borrning djupt inne i ett massivt ventilhus. Standardborrstänger klarar inte av detta. Vid konturborrning används ett specialiserat, ofta manövrerat verktyg som kan följa en programmerad bana för att skapa komplexa invändiga profiler. Detta är avgörande för:

- Ventilhus: Skapar exakta sittytor och flödesvägar.

- Motorblock: Bearbetning av cylinderhål med unika former för bättre prestanda.

- Hydrauliska fördelningsrör: Säkerställa att komplexa interna kanaler möts på ett perfekt sätt.

Denna teknik eliminerar behovet av flera verktyg och operationer och ger en slät, kontinuerlig invändig yta med hög noggrannhet. Det är ett perfekt exempel på hur avancerad tillverkning löser problem som är omöjliga att lösa med konventionella metoder.

Nå nya djup med djuphålsborrning

Borrning av ett hål med ett förhållande mellan djup och diameter som är större än 10:1 betraktas som djuphålsborrning. För stora delar som komponenter till landningsställ eller långa hydraulcylindrar kan detta förhållande vara mycket högre. De största utmaningarna är spånevakuering och tillförsel av kylvätska till skäreggen. Fel i endera kan leda till verktygsbrott eller en skrotad del - ett mycket dyrt misstag i CNC-bearbetning av stora delar.

Specialiserade metoder används:

- Pistolborrning: Använder en borr med enkel skärning och invändiga kylkanaler som spolar ut spånor genom ett V-format spår.

- BTA Drilling (Boring and Trepanning Association): Kylvätskan pumpas runt på verktygets utsida och spånorna evakueras genom verktygets centrum. Det är snabbare och mer effektivt för större diametrar.

På PTSMAKE har vi kommit fram till att valet av rätt djuphålsborrningsmetod kan vara skillnaden mellan ett lyckat och ett misslyckat projekt, särskilt när man arbetar med tuffa material som är vanliga inom energi- och flygsektorn.

| Teknik | Förhållande mellan djup och diameter | Viktig funktion | Bäst för |

|---|---|---|---|

| Standardborrning | < 10:1 | Allmänt ändamål, enkelt | Standardhål i de flesta delar |

| Pistolborrning | Upp till 400:1 | Intern kylvätska med högt tryck | Djupa hål med liten till medelstor diameter |

| Konturborrning | N/A | Skapar komplexa interna profiler | Icke-standardiserade borrningar, ventilsäten |

Dessa avancerade tekniker handlar inte bara om att tillverka delar, utan också om att möjliggöra bättre och mer integrerade konstruktioner som tidigare ansågs omöjliga att tillverka.

Fleraxlig bearbetning och avancerad teknik är avgörande för att övervinna begränsningarna hos vanliga CNC-maskiner. Genom att gå bortom 3-axliga begränsningar kan vi producera stora delar med komplexa geometrier i färre uppställningar, vilket förbättrar noggrannheten och effektiviteten. Specialiserade metoder som konturborrning och djuphålsborrning utökar dessa möjligheter ytterligare, vilket gör det möjligt att skapa invecklade interna funktioner och extrema förhållanden mellan djup och diameter. Dessa tekniker är avgörande för att flytta fram gränserna för modern tillverkning inom branscher som flyg, rymd och energi.

Kvalitetssäkring och inspektion av stora CNC-detaljer?

Har du någonsin varit med om att en stor och dyr komponent inte klarat inspektionen på grund av ett litet fel som upptäckts för sent? Ju större komponenten är, desto större är de ekonomiska och tidsmässiga riskerna med ett enda misstag.

Effektiv kvalitetssäkring av stora CNC-detaljer är en process i flera steg. Den kombinerar processinspektion under tillverkning, slutlig dimensionell verifiering med hjälp av avancerade verktyg som CMM och oförstörande provning. Detta omfattande tillvägagångssätt garanterar att varje funktion uppfyller specifikationerna, vilket säkerställer detaljens integritet och prestanda.

Kvalitet vid CNC-bearbetning av stora delar är inte ett sista steg, utan en kontinuerlig process som vävs in i varje steg av produktionen. Ett enda fel i en komponent som väger flera ton kan leda till katastrofala fel, vilket gör att ett robust ramverk för kvalitetssäkring inte är förhandlingsbart. Det handlar om att bygga upp förtroende och säkerhet från råmaterial till färdig produkt. På PTSMAKE strukturerar vi vår kvalitetssäkring kring tre grundpelare för att minska riskerna och säkerställa absolut överensstämmelse.

De tre pelarna i kvalitetssäkring av stora företag

En framgångsrik kvalitetsstrategi bygger på att man fångar upp potentiella problem så tidigt som möjligt. Att vänta till slutet med att inspektera en detalj som det har tagit hundratals timmar att bearbeta är ett recept på katastrof. Det är därför vi bryter ner processen.

Inspektion under processens gång: Fånga upp fel tidigt

Inspektion under processens gång är vår första försvarslinje. Vi utför kontroller vid kritiska punkter under bearbetningscykeln, inte bara i slutet. För ett stort arbetsstycke innebär detta att vi verifierar viktiga funktioner innan detaljen ompositioneras eller flyttas till en annan maskin. Efter en större fräsoperation kan vi t.ex. använda bärbara CMM-armar för att kontrollera kritiska borrdiametrar och planuppriktningar. Detta proaktiva tillvägagångssätt förhindrar att små avvikelser utvecklas till stora fel som inte går att åtgärda. Det bekräftar att uppställningen är stabil, att verktygsslitaget ligger inom gränserna och att maskinen fungerar som förväntat. Att korrigera ett fel mitt i processen är exponentiellt billigare än att skrota en nästan färdig, högvärdig detalj.

Slutlig dimensionell verifiering: Sanningens ögonblick

När alla bearbetningsoperationer är klara genomgår detaljen en slutlig dimensionskontroll. Detta är den omfattande kontrollen mot kundens CAD-modell och konstruktionsritningar. För stora detaljer innebär detta unika logistiska utmaningar i samband med hantering och mätning. Vetenskapen om Metrologi6 är centralt här. Vi använder CMM-maskiner med stora portaler för att noggrant mäta hundratals, ibland tusentals, punkter över komponenten. Målet är att skapa en detaljerad inspektionsrapport som bekräftar att varje dimension, tolerans och geometrisk egenskap ligger inom de angivna gränserna. Denna rapport är det ultimata beviset på överensstämmelse.

Icke-förstörande provning (NDT): Att se vad som finns under ytan

Måttnoggrannhet är bara en del av historien. Materialets inre integritet är lika viktig, särskilt för komponenter som utsätts för hög stress eller utmattning. Med metoder för oförstörande provning (NDT) kan vi inspektera underjordiska defekter som sprickor, hålrum eller inneslutningar utan att skada detaljen.

| Typ av inspektion | Syfte | Tidtagning | Vanliga metoder |

|---|---|---|---|

| Pågående arbete | Förhindra spridning av fel | Under bearbetningscykler | Skjutmått, mikrometrar, bärbara CMM |

| Final | Verifiera fullständig efterlevnad | När all maskinbearbetning är klar | Stora CMM-maskiner, laserskannrar |

| NDT | Säkerställa materialintegritet | Efterbearbetning, före slutbearbetning | Ultraljud, färgpenetrant, magnetisk partikel |

Genom att integrera dessa tre pelare skapar vi ett QA-system som ger en komplett bild av detaljens kvalitet, både på insidan och utsidan.

Att inspektera stora delar på ett effektivt sätt kräver mer än bara en bra process; det kräver sofistikerad teknik som kan hantera enorma skalor och samtidigt bibehålla precision på mikronivå. Dessa komponenters storlek och vikt gör att traditionella mättekniker är opraktiska eller omöjliga. Under årens lopp har vi gjort stora investeringar i specialutrustning för att klara dessa utmaningar och leverera den verifierbara kvalitet som våra kunder inom flyg-, fordons- och energisektorn kräver.

Avancerad inspektionsteknik för storskalig produktion

Valet av rätt inspektionsteknik beror på detaljens geometri, toleranskrav och material. För CNC-bearbetning av stora detaljer är det två tekniker som utmärker sig som industristandarder: Koordinatmätmaskiner (CMM) och laserskannrar.

Koordinatmätmaskiner (CMM)

Koordinatmätmaskiner är guldstandarden för dimensionell inspektion tack vare sin otroliga noggrannhet. En koordinatmätmaskin använder en prob för att vidröra diskreta punkter på en detaljs yta och registrera deras X-, Y- och Z-koordinater. För stora komponenter krävs en CMM av gantry- eller brotyp med en mätvolym som är tillräckligt stor för att rymma hela arbetsstycket. Den främsta utmaningen är infrastrukturen - dessa maskiner kräver klimatkontrollerade miljöer och massiva, stabila fundament för att bibehålla sin noggrannhet. På PTSMAKE är våra storformatskoordinatmätmaskiner de slutliga kvalitetsdomarna, eftersom de tillhandahåller de högprecisionsdata som behövs för att validera kritiska toleranser. Även om processen kan vara tidskrävande är den resulterande noggrannheten oöverträffad för funktioner som borrkoncentricitet, planhet och sann position.

Laserskanning och 3D-mätteknik

För detaljer med komplexa ytor med fri form är laserskanning ett kraftfullt alternativ. En laserskanner projicerar en linje av ljus på ytan och mäter formens geometri, och fångar snabbt upp miljontals datapunkter för att skapa ett "punktmoln". Detta punktmoln läggs sedan digitalt över den ursprungliga CAD-modellen för att skapa en färgkodad avvikelsekarta. Denna karta visualiserar omedelbart alla områden som ligger utanför toleranserna, vilket gör den till ett utmärkt verktyg för att kvalificera komplexa krökningar på formar, turbinblad eller karosspaneler. Laserskannrar är ofta mer portabla än koordinatmätmaskiner och kan i vissa fall användas för inspektion direkt på verktygsmaskinens bädd.

| Teknik | Noggrannhet | Hastighet | Bäst för |

|---|---|---|---|

| CMM | Mycket hög (mikronivå) | Långsammare | Geometriska detaljer med hög precision (borrningar, plan) |

| Laserskanner | Hög (bra för de flesta användningsområden) | Snabbare | Komplexa ytor, reverse engineering, analys av hela ytan |

Den kritiska rollen för dokumentation och spårbarhet

Inspektionsprocessen tar inte slut när mätningarna är klara. Uppgifterna måste sammanställas till en tydlig och heltäckande dokumentation som ger en fullständig historik över detaljen. En kvalitetsdel utan en kvalitetsrapport är en ofullständig leverans. Vårt dokumentationspaket innehåller vanligtvis:

- Material Certifieringar: Spårbarhet tillbaka till råvaruleverantören.

- Fullständig dimensionell inspektionsrapport: En detaljerad lista över alla uppmätta egenskaper mot deras nominella värden och toleranser.

- NDT-rapporter: Certifikat från alla icke-förstörande tester som utförts.

- Intyg om överensstämmelse (CoC): Vår formella försäkran om att detaljen uppfyller alla kundkrav.

Denna dokumentation ger våra kunder total trygghet och spårbarhet, vilket är avgörande för reglerade industrier och kritiska tillämpningar. Det är vårt konkreta åtagande att hålla den kvalitet vi lovar.

I slutändan handlar kvalitetssäkring vid CNC-bearbetning av stora detaljer om riskreducering. En flerstegsmetod som kombinerar kontroller i processen med slutlig verifiering och NDT är avgörande. Genom att utnyttja avancerad teknik som CMM:er i storformat och laserskannrar kan man övervinna de unika utmaningar som storlek och skala innebär. Processen är dock endast komplett med noggrann dokumentation, vilket ger den spårbarhet och det bevis på överensstämmelse som våra partners förlitar sig på. Denna omfattande strategi säkerställer att varje massiv komponent som vi tillverkar är tillförlitligt exakt.

Logistik och hantering av överdimensionerade maskinbearbetade komponenter.

Har du någonsin sett en perfekt maskinbearbetad stor komponent skadas i det sista steget av leveransen? Denna sista sträcka kan lätt omintetgöra veckor av noggrant arbete och förvandla en tillverkningsframgång till ett kostsamt misslyckande.

För att lyckas med hanteringen av överdimensionerade maskinbearbetade komponenter krävs en omfattande logistikstrategi. Detta inkluderar användning av specialtransporter, anpassade fixturer och samordnade lyft med utrustning som kranar. Noggrann planering är avgörande för att säkerställa att komponenten kommer fram säkert, i tid och utan skador, vilket bevarar dess precision och värde.

Planeringen: Planering och riskbedömning före flytten

Det största misstaget när det gäller logistik för stora delar av CNC-bearbetning är att behandla det som en eftertanke. På PTSMAKE börjar logistikplanen i samma ögonblick som vi offererar ett projekt. En lyckad leverans handlar inte om tur, utan om en detaljerad plan som förutser utmaningar innan de uppstår. Det handlar om mer än att bara boka en lastbil. Vi genomför en grundlig analys av komponentens resa från vår anläggning till slutdestinationen. Detta inkluderar att kartlägga rutten för att identifiera potentiella hinder som låga broar, smala vägar eller viktbegränsade zoner.

Vi bedömer också lastnings- och lossningsmöjligheterna i båda ändar. Har vi tillräcklig kapacitet för traverskranar? Har kundens anläggning tillräcklig åtkomst för en tung lastbil och den utrustning som krävs för att ta emot detaljen? Genom att besvara dessa frågor tidigt kan man undvika kostsamma förseningar och farliga situationer. Att skapa ett detaljerat hanteringsdokument är standardpraxis för oss. Dokumentet beskriver varje steg, från det första lyftet från maskinen till den slutliga placeringen, och säkerställer att alla inblandade förstår de specifika kraven och säkerhetsprotokollen för den unika komponenten.

Specialiserad utrustning: Rätt verktyg för rätt jobb

Att flytta en precisionsbearbetad detalj på flera ton är inte ett jobb för en vanlig gaffeltruck. Det krävs en uppsättning specialutrustning som noggrant valts ut baserat på komponentens vikt, dimensioner och geometri.

Lösningar för lyft och flytt

De främsta verktygen är tunga kranar och gaffeltruckar med hög kapacitet. För förflyttning inom anläggningen förlitar vi oss på traverskranar som kan lyfta och positionera komponenter på ett säkert sätt med extrem noggrannhet. För transporter kan det innebära samordning med mobila krantjänster på både leverans- och mottagningsplatsen. En kritisk säkerhetsfaktor som vi alltid tillämpar är att säkerställa att lyftutrustningens kapacitet är betydligt högre än komponentens vikt, vanligtvis med minst 25%, för att ge en robust säkerhetsmarginal.

Anpassade fixturer och lastbärare

Standardpallar och -lådor är helt otillräckliga för överdimensionerade, oregelbundet formade delar. Varje stor komponent kräver en specialdesignad lösning. Vi bygger anpassade vaggor och fixturer i trä eller svetsat stål direkt från detaljens CAD-modell. Dessa stöd är konstruerade för att fördela detaljens vikt jämnt, skydda känsliga ytor och säkra den mot rörelser och vibrationer under transporten. Korrekt användning av stoppning7 är också avgörande för att dämpa delen och absorbera stötar.

Här är en förenklad checklista som vi använder som utgångspunkt för vår logistikplanering:

| Planeringsstadiet | Viktiga överväganden | Primärt ansvar |

|---|---|---|

| Inledande bedömning | Kontrollera slutvikt och tyngdpunkt. | Teknik & QA |

| Undersökning av rutt | Identifiera och undanröja hinder på transportvägen. | Logistikpartner |

| Förpackningsdesign | Konstruera anpassade lösningar för vaggor och lådor. | Förpackningsteam |

| Schemaläggning av utrustning | Reservera kranar, lastbilar och personal. | Projektledare |

| Dokumentation | Förbereda hanteringsinstruktioner och fraktdokument. | Administration |

Verkställande: Bästa praxis för transport och lagring

Med en gedigen plan och rätt utrustning skiftar fokus till ett felfritt utförande. Det är i själva processen med att flytta, transportera och förvara komponenten som detaljarbetet förhindrar katastrofala fel. Det är en samordnad insats som bygger på expertis och ständig kommunikation.

Transportfasen i praktiken

Lastning av en stor maskinbearbetad del är en långsam, medveten process som hanteras av certifierade riggare. De ser till att lyftremmarna placeras på utvalda, strukturellt sunda punkter för att undvika påfrestningar eller skador. Väl på transportfordonet fästs den anpassade lådan säkert med hjälp av kraftiga kedjor och spännband för att förhindra förskjutningar. I tidigare projekt på PTSMAKE har vi funnit att lastbilar med luftfjädring ger en smidigare resa och avsevärt minskar G-krafterna som utövas på komponenten. Under hela transporten använder vi ofta GPS-spårning med stöt- och lutningssensorer. Den här tekniken ger data i realtid, vilket gör att vi kan övervaka komponentens skick och ger våra kunder sinnesfrid.

Säker förvaring och miljökontroll

Alla komponenter går inte direkt från lastbilen till monteringslinjen. Om det krävs lagring måste den hanteras med samma omsorg. En överdimensionerad del kan inte bara lämnas på en lastkaj. Vi ser till att den lagras i en klimatkontrollerad miljö för att skydda den från fukt, temperaturväxlingar och föroreningar som kan leda till korrosion eller skevhet. Komponenten ska ligga kvar i sin anpassade vagga, upphöjd från golvet och täckt med en skyddande presenning. Detta bevarar dess integritet och säkerställer att den är i perfekt skick när kunden är redo för installation.

En jämförelse mellan standardiserad och specialiserad hantering visar på skillnaden i omhändertagande:

| Funktion | Standard frakthantering | Specialiserad hantering av stora delar |

|---|---|---|

| Stöd | Generiska pallar eller boxar | Specialkonstruerade vaggor |

| Utrustning | Standard gaffeltruckar, pallbockar | Traverskranar, luftburna truckar |

| Säkring | Plastfolie, enkla remmar | Kraftiga kedjor, anpassad stagning |

| Övervakning | Grundläggande spårningsnummer | GPS med stöt- och lutningssensorer |

| Miljö | Friluftslagring eller allmän lagerhållning | Klimatkontrollerad förvaring |

Detta specialiserade tillvägagångssätt är inte förhandlingsbart för CNC-bearbetning av stora delar med högt värde. Målet är att göra logistikprocessen till en sömlös, osynlig förlängning av den precisionstillverkning som föregick den.

Logistik för överdimensionerade maskinbearbetade detaljer är inte en efterhandskonstruktion utan en kritisk fas i tillverkningsprocessen. Den kräver noggrann förplanering, från ruttundersökningar till utformning av anpassade fixturer. För en säker hantering är det viktigt att använda specialutrustning som kranar och luftburna lastbilar. Genom att tillämpa bästa praxis för packning, transport och lagring ser vi till att den precision och det värde som har byggts in i komponenten skyddas tills den når sin slutdestination, vilket förhindrar kostsamma skador och förseningar.

Kostnadsfaktorer och ekonomiska konsekvenser av CNC-bearbetning av stora detaljer.

Har du någonsin tittat på en offert för en stor maskinbearbetad komponent och undrat vad som egentligen driver det slutliga priset? Siffrorna kan ofta verka skrämmande, vilket får dig att ifrågasätta den övergripande ekonomiska genomförbarheten.

Kostnaden för CNC-bearbetning av stora detaljer drivs främst av fyra nyckelområden: råmaterial, maskintid, kvalificerad arbetskraft och logistik. Att utnyttja stordriftsfördelar, processoptimering och automatisering är dock kraftfulla strategier för att minska dessa kostnader och förbättra projektets lönsamhet.

Att förstå kostnadsstrukturen för CNC-bearbetning av stora detaljer är det första steget mot att optimera din budget. Till skillnad från mindre komponenter är varje faktor förstorad. Det handlar inte bara om mer material; det är en helt annan skala av operativ komplexitet. På PTSMAKE bryter vi ner dessa kostnader för att ge våra partners full insyn och se till att det inte blir några överraskningar.

Materialkostnader: Den tunga grunden

Den stora mängd material som krävs för en stor detalj är den mest uppenbara kostnadsdrivande faktorn. Ett stort ämnesblock av aluminium eller rostfritt stål av flyg- och rymdkvalitet innebär en betydande investering innan ett enda chip har skurits ut. Dessutom är "buy-to-fly"-förhållandet - vikten på råmaterialet jämfört med vikten på den färdiga detaljen - avgörande. Ineffektiva bearbetningsstrategier kan förvandla en stor del av det dyra ämnet till lågvärdigt skrot, vilket direkt påverkar ditt slutresultat.

Maskintid: Premien på storlek

Större detaljer kräver större maskiner, och dessa maskiner har högre timpriser. En 5-axlig portalfräs som kan hantera ett arbetsstycke på flera ton är en enorm kapitalinvestering. Kostnaden för den investeringen, tillsammans med dess betydande energiförbrukning och underhållsbehov, räknas in i driftskostnaden genom en process som kallas avskrivningar8 under hela dess livslängd. Dessutom är inställnings- och programmeringstiderna betydligt längre. Att säkra, rikta in och kalibrera ett massivt arbetsstycke kan ta timmar, vilket är fakturerbar maskintid.

Arbetskraft och expertis: Den mänskliga faktorn

Att sköta CNC-maskiner i storformat är inte ett jobb för en nybörjare. Det krävs mycket skickliga och erfarna maskinoperatörer som kan hantera komplexa inställningar, övervaka långa bearbetningscykler och felsöka potentiella problem på högvärdiga detaljer. Ofta kräver inställning och hantering av dessa komponenter ett team, inte bara en enda operatör, vilket ökar arbetskostnaderna. Deras expertis är avgörande för att förhindra kostsamma fel som kan leda till att hela arbetsstycket kasseras.

Logistik och overhead: De dolda multiplikatorerna

Bara att flytta ett stort arbetsstycke runt på verkstadsgolvet kräver specialutrustning som traverskranar eller tunga gaffeltruckar. När detaljen är färdig är frakten en annan viktig faktor att ta hänsyn till. Det krävs ofta specialanpassade lådor, frakt och specialiserad logistik, som alla bidrar till den slutliga kostnaden.

En enkel jämförelse visar den exponentiella ökningen av kostnaderna:

| Kostnadsfaktor | Standarddel (t.ex. 6" x 6") | Stor del (t.ex. 6′ x 6′) |

|---|---|---|

| Materialkostnad | Hanterbar | Betydande investering |

| Maskinhastighet | Standard | Premium |

| Inställningstid | Protokoll | Timmar, eventuellt helskift |

| Hantering av behov | Manuell / Vagn | Traverskran / Gaffeltruck |

| Leveransmetod | Standard Tomt | Frakt / Anpassad låda |

Även om kostnadsdrivarna kan verka skrämmande är de inte oöverstigliga. Nyckeln är att gå från att helt enkelt acceptera kostnaderna till att strategiskt hantera dem. Det är här som ett partnerskap med en erfaren tillverkare som PTSMAKE ger en betydande ekonomisk fördel. Vi fokuserar inte bara på att bearbeta en detalj, utan på att konstruera en kostnadseffektiv produktionsprocess från början till slut. Det är denna helhetssyn som förvandlar en högkostnadskomponent till en lönsam tillgång för ditt företag.

Frigörande av stordriftsfördelar

Ett av de mest effektiva sätten att minska kostnaden per enhet är genom volym. De betydande initialkostnaderna för programmering och installation är fasta oavsett om man tillverkar en eller hundra detaljer. Genom att sprida dessa fasta kostnader över en större produktionskörning minskar kostnaden som hänförs till varje enskild del dramatiskt. I tidigare projekt på PTSMAKE har vi sett att kostnaderna per enhet sjunker med en avsevärd procentandel när vi går från en prototypkörning till lågvolymsproduktion, enbart genom att utnyttja stordriftsfördelar. Dessutom möjliggör större produktionskörningar bulkinköp av råmaterial, ofta till rabatterat pris.

Kraften i processoptimering och automatisering

Det är här som teknisk expertis verkligen påverkar slutresultatet.

Smart automatisering

Automation är inte bara för små detaljer. Moderna storformatmaskiner kan utrustas med pallväxlare och robotsystem som kan köras "lights-out", dvs. utan uppsikt, under längre perioder. Detta minskar drastiskt arbetskostnaden per detalj och maximerar användningen av den värdefulla maskintillgången.

Avancerade CAM-strategier

Att optimera verktygsbanorna i CAM-programvaran är ett kritiskt steg. Våra ingenjörer fokuserar på strategier som högeffektiv fräsning (HEM) för att minska cykeltiderna, förlänga verktygens livslängd och förbättra ytfinheten. Ett väloptimerat program kan kapa timmar av en bearbetningscykel, vilket leder till direkta och betydande kostnadsbesparingar.

Den bredare ekonomiska effekten

Fördelarna med effektiv CNC-bearbetning av stora detaljer sträcker sig långt bortom själva detaljen.

Snabbare tid till marknad

Genom att konsolidera flera mindre, svetsade komponenter till en enda stor maskinbearbetad del kan du eliminera hela monteringssteg och deras tillhörande arbete, inspektion och ledtider. Denna förenkling gör att det går mycket snabbare från design till en marknadsklar produkt, vilket ger dig en avgörande konkurrensfördel.

Möjliggör högvolymproduktion

Tidigare kan den höga kostnaden för bearbetning av stora detaljer ha gjort vissa produktdesigner ekonomiskt olönsamma för massproduktion. Genom strategisk optimering kan vi göra högvolymsproduktion av dessa stora, komplexa komponenter till verklighet, vilket öppnar upp nya möjligheter för dina produktlinjer och din övergripande lönsamhet.

| Strategi | Primärt kostnadsbesparingsområde | Påverkan på lönsamheten |

|---|---|---|

| Stordriftsfördelar | Kostnader för installation och material | Sänker kostnaden per enhet och ökar marginalen på större order. |

| CAM-optimering | Maskintid och verktygsslitage | Minskar driftskostnaderna och ökar maskinens kapacitet. |

| Smart automatisering | Stilleståndstid för arbetskraft och maskiner | Ökar produktiviteten och möjliggör drift 24/7. |

| Design för tillverkningsbarhet (DFM) | Materialspill och bearbetningstid | Förenklar produktionen och sänker de totala projektkostnaderna redan från början. |

I slutändan är det grundläggande att förstå de viktigaste kostnadsdrivarna inom CNC-bearbetning av stora detaljer - material, maskintid, arbetskraft och logistik. Genom att aktivt tillämpa strategier som stordriftsfördelar, processoptimering och smart automatisering kan dessa höga kostnader hanteras effektivt. Detta förvandlar storskalig bearbetning från en betydande kostnad till en strategisk förmåga, vilket möjliggör snabbare vändningar och högre produktionsvolymer som direkt förbättrar ditt företags lönsamhet och marknadsposition.

Välja rätt CNC-bearbetningspartner för stora detaljer?

Har du någonsin valt en leverantör för en kritisk stor del, bara för att möta förseningar och kvalitetsproblem som riskerar hela ditt projekt?

Att välja rätt partner för CNC-bearbetning av stora detaljer innebär en grundlig utvärdering av deras utrustning, beprövad erfarenhet av projekt i liknande skala, kvalitetscertifieringar som ISO 9001 och transparenta kommunikationsprotokoll. Dessa faktorer är avgörande för att säkerställa att ditt projekt blir framgångsrikt från början till slut.

När du har att göra med stora, dyra och verksamhetskritiska komponenter har du inte råd att göra fel val av tillverkningspartner. Urvalsprocessen måste vara mer rigorös än att bara jämföra offerter. Det handlar om att hitta ett team som blir en förlängning av ditt eget, ett team som förstår de unika utmaningarna med CNC-bearbetning av stora delar. Låt oss gå igenom de viktigaste kriterierna som du bör utvärdera.

Granskning av utrustning och kapacitet

Den mest uppenbara utgångspunkten är själva maskinen, men du måste titta djupare än bara storleken på maskinbädden.

Bortom maskinens storlek

En verkstad kanske har en storformatmaskin, men har den de specifikationer som krävs för ditt jobb? För kraftiga material som är vanliga i stora delar behöver du en maskin med hög spindeleffekt och vridmoment för att klara aggressiva materialavverkningshastigheter utan att ytfinishen försämras. Maskinens strukturella styvhet är också av största vikt; eventuell flexion eller vibration under bearbetningen kommer att förstärkas över en stor yta, vilket leder till felaktigheter. Dessutom bör du beakta maskinens kinematisk noggrannhet9eftersom detta i grunden avgör dess förmåga att hålla snäva toleranser över långa körsträckor. 5-axlig kapacitet är ofta en nödvändighet för att bearbeta komplexa geometrier på stora arbetsstycken i en enda uppställning, vilket minskar både tidsåtgången och risken för fel.

Kompletterande utrustning och infrastruktur

Bearbetningsprocessen tar inte slut när skärverktyget stannar. Hur kommer partnern att hantera din stora detalj? Leta efter en anläggning som är utrustad med viktig stödinfrastruktur. Detta inkluderar:

- Utrustning för tunga lyft: Traverskranar eller portalsystem med tillräcklig kapacitet är ett måste för säker lastning och lossning av stora och tunga arbetsstycken.

- Storskalig metrologi: Hur ska de verifiera detaljens noggrannhet? De behöver stora koordinatmätmaskiner (CMM), lasertrackers eller bärbara mätarmar som kan inspektera detaljens alla dimensioner.

- Anläggningens layout: Verkstadsgolvet ska vara organiserat och tillräckligt rymligt för att rymma stora delar i varje steg, från råvarumottagning till slutkontroll och leverans, utan att skapa flaskhalsar.

Erfarenhet och dokumenterad meritlista

En partners tidigare prestationer är den bästa indikatorn på framtida framgång. Du vill ha ett team som redan har klarat av de utmaningar som du kommer att ställa dem inför.

Be om relevanta fallstudier

Var inte rädd för att be om specifika exempel på tidigare arbete. En verkligt erfaren partner inom CNC-bearbetning av stora detaljer kommer att vara stolt över att dela med sig av fallstudier. Leta efter projekt som liknar ditt när det gäller:

- Storlek och vikt: Har de hanterat delar av jämförbar storlek?

- Material: Har de stor erfarenhet av det material du vill använda, oavsett om det är aluminium, stål, titan eller en exotisk legering?

- Komplexitet och toleranser: Kan de visa exempel på detaljer med liknande geometrisk komplexitet och snäva toleranskrav?

Vår erfarenhet på PTSMAKE är att när vi delar med oss av tidigare framgångar bidrar det till att skapa förtroende och ger våra kunder tilltro till att vi kan leverera.

Utöver hårdvaran och en portfölj med tidigare arbeten är det de "mjukare" aspekterna hos en potentiell partner - deras processer, certifieringar och kommunikationsstil - som verkligen skiljer en leverantör från en strategisk partner. Dessa faktorer är avgörande för ett smidigt och framgångsrikt projekt, särskilt när det handlar om komplexiteten hos stora komponenter.

Certifieringar och kvalitetsledningssystem

Certifieringar är inte bara papperslappar; de är bevis på ett företags engagemang för kvalitet, konsekvens och ständiga förbättringar. De bevisar att ett robust system finns på plats för att hantera varje aspekt av tillverkningsprocessen.

Baslinjen för ISO 9001

En potentiell partner bör åtminstone vara ISO 9001-certifierad. Denna internationella standard säkerställer att företaget har ett väldokumenterat kvalitetsledningssystem (QMS). Det innebär att de har definierade processer för allt från offerering och orderregistrering till materialspårbarhet, processtyrning, inspektion och korrigerande åtgärder. Det är din försäkran om att de inte bara gör rätt av en slump, utan att det är designat.

Branschspecifika certifieringar

Om ditt projekt gäller en reglerad bransch bör du leta efter relevanta certifieringar. AS9100 är till exempel avgörande för komponenter inom flygindustrin, medan IATF 16949 är standarden för fordonsindustrin. Dessa certifieringar visar att partnern förstår de stränga dokumentations-, spårbarhets- och kvalitetskrav som är specifika för ditt område. De talar samma språk som du när det gäller efterlevnad och riskhantering.

Utvärdering av kommunikation och projektstöd

För ett långt och komplext maskinbearbetningsprojekt för stora detaljer är tydlig och konsekvent kommunikation det lim som håller ihop allt.

Värdet av en dedikerad kontaktperson

Ta reda på hur de hanterar projekt. Kommer du att ha en enda kontaktpunkt, t.ex. en särskild projektledare eller ingenjör? Att ha en person som förstår ditt projekt inifrån och ut är ovärderligt. Det förhindrar att saker och ting försvinner mellan avdelningarna och säkerställer att du får korrekta uppdateringar i rätt tid. Det här är en viktig del av vår filosofi på PTSMAKE; vi vill göra processen enkel och transparent för våra kunder.

Handläggningstid och transparens

Var försiktig med partners som utlovar orealistiskt snabba leveranstider för stora detaljer. En trovärdig partner kommer att tillhandahålla en detaljerad och realistisk projekttidslinje som tar hänsyn till materialanskaffning, programmering, maskininställning, bearbetningstid, efterbehandlingsprocesser och kvalitetsinspektion. Be dem att gå igenom deras produktionsschema. Öppenhet här är ett tecken på en erfaren och pålitlig partner.

En enkel utvärderingsmatris kan hjälpa dig att jämföra potentiella partners på ett objektivt sätt:

| Kriterium | Vad ska man leta efter? | Röda flaggor |

|---|---|---|

| Erfarenhet | Fallstudier av delar av liknande storlek/material | Vaga svar, inga relevanta exempel |

| Utrustning | 5-axlig CNC i storformat, CMM-maskiner, kranar | Föråldrade maskiner, inga inspektionsverktyg |

| Certifieringar | ISO 9001, AS9100 (om tillämpligt) | Inga certifieringar, stökigt på verkstadsgolvet |

| Kommunikation | Dedikerad projektledare, tydliga uppdateringar | Långsam respons, flera kontakter |

Att välja rätt partner för CNC-bearbetning av stora detaljer handlar om mer än bara maskinstorlek. Det kräver en grundlig genomgång av deras erfarenhet från den verkliga världen, supportutrustning, kvalitetssystem och kommunikationsprotokoll. En djupgående utvärdering av dessa nyckelkriterier säkerställer att du hittar en pålitlig partner som kan hantera de unika utmaningarna i storskaliga projekt. Denna noggrannhet på förhand är det bästa sättet att garantera att dina komplexa komponenter levereras i tid och enligt dina exakta specifikationer.

Fallstudier: Framgångshistorier inom CNC-bearbetning av stora detaljer?

Har du någonsin undrat hur teoretisk precision kan översättas till verklig framgång för massiva komponenter? Eller ställts inför ett projekt där den stora skalan tycktes utmana den nödvändiga precisionen?

Framgångshistorier inom CNC-bearbetning av stora detaljer visar hur expertpartner övervinner komplexa utmaningar som materialstabilitet och snäva toleranser i stor skala. Dessa verkliga exempel från flyg- och rymdindustrin till energisektorn visar på konkreta resultat, från kortare monteringstider till förbättrad komponentprestanda, vilket bevisar värdet av strategisk planering.

Teori är en sak, men det är i utförandet som de verkliga utmaningarna inom CNC-bearbetning av stora detaljer uppstår. Att se hur dessa utmaningar hanteras i praktiken ger de mest värdefulla lärdomarna. I vårt arbete på PTSMAKE har vi samarbetat med kunder i projekt där framgången hängde på att övervinna enorma tekniska hinder. Låt oss titta på ett par exempel.

Utmaningen: Kompromisslösa toleranser inom flyg- och rymdindustrin

En kund inom flyg- och rymdindustrin kontaktade oss med ett projekt för en strukturell vingribba som skulle bearbetas från ett stort ämne av 7075 aluminium. Delen var över 3 meter lång, med tunna väggar och djupa fickor. De främsta utmaningarna var att förhindra att materialet vred sig under bearbetningen och att upprätthålla de strikta geometriska toleranser som krävs för montering av flygplanet. Bara råmaterialet utgjorde en betydande investering, så det fanns inget utrymme för misstag.

Vår lösning: En strategi för flerstegsmaskinbearbetning

Vi utvecklade en omfattande strategi som gick längre än att bara programmera en verktygsbana. Först använde vi en 5-axlig fleroperationsmaskin för att minimera antalet inställningar, eftersom varje omfixturering innebär en risk för fel. Kärnan i vår lösning var en flerstegsbearbetningsprocess. Vi började med en grovbearbetningsfas för att avlägsna huvuddelen av materialet och lämna ett jämnt lager. Därefter genomgick detaljen en kontrollerad spänningsavlastande värmebehandling. Detta steg var avgörande för att stabilisera materialet. Efter stabiliseringen utförde vi halv- och slutbearbetning med höghastighetsverktyg för att uppnå önskad ytfinhet och måttnoggrannhet. Vi konstruerade och byggde också anpassade fixturer med flera stödpunkter för att förhindra vibrationer och böjning under bearbetningen. Maskinens Volymetrisk noggrannhet10 har kalibrerats speciellt för detta jobb för att säkerställa precision över hela sin rörelse.

| Aspekt | Inledande utmaning | Implementerad lösning |

|---|---|---|

| Materialets stabilitet | Hög risk för skevhet i 7075 aluminium | Flerstegsbearbetning med mellanliggande avspänning |

| Kontroll av tolerans | Tät GD&T över en längd på 3 meter | 5-axlig bearbetning, anpassad fixturering, mätning i processen |

| Processrisk | Hög kostnad för materialskrot | Detaljerad simulering och verifiering före maskinbearbetning |

Resultatet blev en komponent som uppfyllde alla specifikationer perfekt. Den integrerades sömlöst i kundens montering, vilket minskade monteringstiden och säkerställde den strukturella integriteten hos vingen.

Framgång inom tillverkning av stora delar är inte begränsat till flygindustrin. Principerna för noggrann planering och processtyrning gäller för alla branscher, från industrimaskiner till fordonsverktyg. Varje sektor har sin egen unika uppsättning av material och geometriska utmaningar.

Utmaningen: Precision och stabilitet för en stor maskinbas

Ett annat minnesvärt projekt var tillverkningen av en stor maskinbas för ett företag som tillverkade halvledarutrustning. Komponenten var en massiv gjutning av grått gjutjärn som utgjorde grunden för ett litografisystem med hög precision. Nyckelkraven var exceptionell planhet över hela ovansidan (inom några få mikrometer över 2 meter) och parallellitet mellan flera monteringspunkter. Arbetsstyckets stora vikt och storlek gjorde hantering och bearbetning otroligt svår.

Vårt tillvägagångssätt: En fusion av teknik och processtyrning

För att lösa detta använde vi oss av en av våra stora portalfräsar. Det första steget var att skapa en detaljerad plan för hur arbetsstycket skulle lyftas och fästas på maskinbädden utan att det uppstod spänningar eller distorsion. Vi använde lasertrackers för att verifiera den initiala uppställningen och uppriktningen innan vi gjorde den första skärningen. Själva bearbetningsprocessen var noggrant sekvenserad för att hantera termisk expansion. Vi använde kylvätska genom spindeln för att hålla skärzonen vid en stabil temperatur. Efter att de primära ytorna hade frästs fick detaljen normaliseras i 24 timmar i maskinen innan vi utförde de sista, lätta finbearbetningarna. Detta tålmodiga tillvägagångssätt säkerställde att materialet var stabilt och att den slutliga geometrin var korrekt.

| Metrisk | Projektmål | Uppnått resultat |

|---|---|---|

| Ytans planhet | < 10 µm över 2000 mm | 7 µm över 2000 mm |

| Parallellism | < 15 µm mellan monteringsytorna | 11 µm mellan monteringsytorna |

| Ledtid för produktion | 6 veckor | 5,5 veckor |

Resultatet blev en maskinbas som överträffade kundens stränga specifikationer. Denna precision på grundläggande nivå var avgörande för den övergripande noggrannheten i deras utrustning, vilket gjorde det möjligt för dem att producera nästa generations mikrochips. Det visade sig att för CNC-bearbetning av stora detaljer är tålamod och process lika viktigt som själva maskinens kraft.

Dessa fallstudier visar att framgång inom CNC-bearbetning av stora detaljer handlar om mer än att bara ha stor utrustning. Det handlar om ett holistiskt synsätt som kombinerar strategisk planering, materialvetenskap, avancerad teknik och djup expertis. Från flyg- och rymdkomponenter som kräver minimal vikt och maximal styrka till massiva industriella baser som behöver absolut stabilitet - med rätt partner kan komplexa utmaningar omvandlas till konkreta resultat. Detta ger i slutändan värde genom förbättrad prestanda, tillförlitlighet och snabbare integrering i slutprodukten.

Få din offert på CNC-bearbetning av stora delar med PTSMAKE idag!

Är du redo att uppnå oöverträffad precision och tillförlitlighet för dina behov av CNC-bearbetning av stora delar? Samarbeta med PTSMAKE - din nästa generations expert på precisionstillverkning. Kontakta oss nu för en snabb, skräddarsydd offert och upptäck hur vi hjälper dig att effektivisera produktionen, minska förseningarna och garantera högsta kvalitet.

Förstå hur detta viktiga mått säkerställer precision över hela arbetsvolymen i en stor verktygsmaskin. ↩

Förstå hur denna inre kraft påverkar bearbetningsprecisionen och detaljens stabilitet. ↩

Utforska metrologi, vetenskapen om mätning, för att se hur den ligger till grund för all tillverkning med hög precision. ↩

Förstå hur denna materialegenskap avgör risken för distorsion och varför den är avgörande för materialvalet. ↩

Lär dig mer om principerna för maskinrörelser för att bättre optimera dina konstruktioner för tillverkningsbarhet. ↩

Förstå vetenskapen bakom mätning och hur den påverkar precisionen och tillförlitligheten hos dina CNC-bearbetade detaljer. ↩

Upptäck varför rätt materialval här är avgörande för att skydda dina värdefulla komponenter under transport. ↩

Lär dig hur denna viktiga redovisningsprincip påverkar dina bearbetningsofferter och din projektbudgetplanering. ↩

Klicka för att förstå hur denna verktygsmaskinkaraktäristik direkt påverkar precisionen och kvaliteten på dina stora bearbetade detaljer. ↩

Förstå varför denna faktor är avgörande för att säkerställa precision över hela ytan på dina stora komponenter. ↩