Tillverkning av precisionsdetaljer kräver felfria ytbehandlingar. Ändå kämpar många ingenjörer med att välja rätt beläggningsprocess som ger både exceptionell hållbarhet och bibehåller kritiska toleranser. Felaktiga pläteringsbeslut leder till att delar går sönder i förtid, kostsamma omarbetningar och produktionsförseningar som kan få hela projekt att spåra ur.

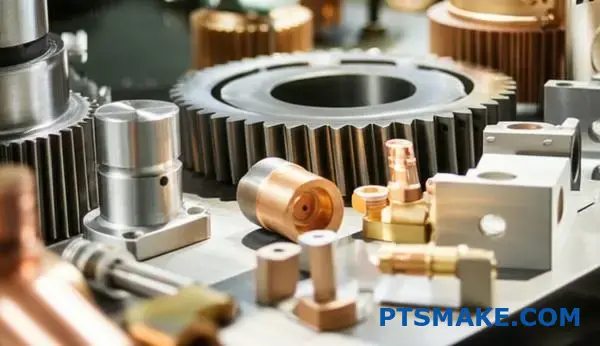

Hårdförkromning är en elektrokemisk beläggningsprocess som avsätter ett tunt lager krom på metallytor, vilket ger överlägsen slitstyrka, korrosionsskydd och dimensionsåterställning för precisionskomponenter inom flyg-, fordons- och industritillämpningar.

Efter att ha arbetat med förkromningsprocesser för precisionstillverkning på PTSMAKE har jag sett hur rätt ytbehandling förvandlar vanliga komponenter till högpresterande delar. Den här guiden visar de specifika tekniker och överväganden som skiljer framgångsrika pläteringsoperationer från kostsamma misslyckanden.

Den ultimata guiden till applikationer för hårdförkromning inom tillverkningsindustrin

Hårdförkromning är mer än bara en glänsande yta. Det är en viktig teknisk lösning som förbättrar hållbarheten och prestandan. Jag ser ofta dess inverkan på delar som vi bearbetar.

Denna process är en hörnsten i modern tillverkning. Industriell hårdförkromning skyddar komponenterna mot slitage, friktion och korrosion. Detta förlänger avsevärt livslängden för kritiska maskindelar. Användningsområdena för hårdkrom är otroligt varierande.

Viktiga branschtillämpningar

| Industri | Gemensamma delar | Primär förmån |

|---|---|---|

| Flyg- och rymdindustrin | Landningsställ, ställdon | Extremt slitstarkt |

| Fordon | Kolvar, vevaxlar | Minskad friktion |

| Medicinsk | Kirurgiska verktyg | Biokompatibilitet, korrosionsbeständighet |

| Tillverkning | Gjutformar, matriser, valsar | Hårdhet, frigöringsegenskaper |

Varför olika branscher förlitar sig på hård Chrome

De specifika fördelarna med en krombeläggning för maskiner är skräddarsydda för varje sektors unika krav. Inom flyg- och rymdindustrin är absolut tillförlitlighet inte förhandlingsbart. Ett beläggningsfel på landningsställ eller ställdonskomponenter är inte ett alternativ. Här måste ytbeläggningen tåla extrema påfrestningar och temperaturväxlingar.

För fordonsindustrin är effektivitet den viktigaste drivkraften. Genom att applicera hårdkrom på motorkomponenter som kolvar och ringar minskar friktionen. Detta leder direkt till förbättrad bränsleekonomi och längre livslängd för motorn. Det är en liten detalj som ger en stor effekt på prestandan.

Inom det medicinska området prioriteras säkerhet och renhet framför allt annat. Hårdkrom ger en icke-porös och mycket korrosionsbeständig yta. Detta säkerställer att kirurgiska instrument kan steriliseras effektivt och upprepade gånger utan att försämras. Framgången för varje pläteringsjobb hänger på bindningen till basmaterialet. En korrekt elektrodeposition1 processen är avgörande för att uppnå önskad prestanda och livslängd.

Applikationsspecifika krav

| Krav | Flyg- och rymdindustrin samt försvar | Fordon | Medicintekniska produkter |

|---|---|---|---|

| Motståndskraft mot slitage | Mycket hög | Hög | Måttlig |

| Motståndskraft mot korrosion | Hög | Hög | Mycket hög |

| Minskning av friktion | Måttlig | Mycket hög | Låg |

| Precisionstoleranser | Kritisk | Viktigt | Kritisk |

Hårdförkromning ger viktiga prestandaförbättringar inom många branscher. Inom allt från flyg- och rymdindustrin till medicinteknik förbättrar denna beläggning hållbarheten, minskar friktionen och säkerställer tillförlitligheten. Nyckeln är att anpassa processen för att uppfylla de specifika kraven för varje applikation för optimala resultat och lång livslängd.

Sanningen om förkromningens vidhäftning och basmetallkompatibilitet

Att välja rätt basmetall är det första kritiska steget. Stark vidhäftning vid hårdförkromning beror helt på detta val. Alla metaller lämpar sig inte lika bra för denna process.

Lämplighet för basmetall

Stål är i allmänhet utmärkta kandidater. De ger en stabil grund för krom. Koppar och dess legeringar binder också mycket bra med hårdkrom.

Aluminium och titan är mer utmanande. De kräver speciella mellanlager för att säkerställa en tillförlitlig bindning. Metallens kompatibilitet för plätering är avgörande.

| Basmetall | Kompatibilitet | Viktiga överväganden |

|---|---|---|

| Kolstål & legerade stål | Utmärkt | Kräver noggrann rengöring och aktivering. |

| Rostfritt stål | Bra | Måste ta bort det passiva oxidskiktet först. |

| Koppar & Mässing | Utmärkt | Används ofta som underlag för andra metaller. |

| Aluminium | Fattig (direkt) | Behöver ett zinkat- och/eller nickelskikt. |

| Titan | Fattig (direkt) | Kräver specialiserade och komplexa etsningsprocesser. |

En perfekt kromfinish börjar långt innan detaljen kommer in i pläteringstanken. Hemligheten bakom en oslagbar vidhäftning ligger i en noggrann ytbehandling. Denna process är skräddarsydd för varje basmetall.

Det är mer än bara rengöring. Det handlar om att skapa en kemiskt aktiv yta som bildar ett starkt metallurgiskt band med kromet.

Förberedelse av stålsubstrat

För vanliga stål är processen okomplicerad. Den omfattar alkalisk rengöring för att avlägsna oljor, följt av en syraetsning. Denna etsning avlägsnar oxider och ruggar upp ytan något, vilket ger kromet ett bättre grepp.

Utmaningen med rostfritt stål

MARKDOWN_HASH03e8eb698ed784e21be797412adf5becMARKDOWNHASH kräver ett extra steg. Rostfritt stål har ett tunt, osynligt [passiveringsskikt](https://en.wikipedia.org/wiki/Passivation(kemi))2 som förhindrar korrosion. Samma skikt blockerar också vidhäftning. Vi måste ta bort det med hjälp av en specifik aktivator, ofta en Wood's nickel strike, precis före pläteringen.

Plätering på aluminium

Aluminium är ännu knepigare. Det oxiderar omedelbart i luft. För att plåta det applicerar vi först en zinkatbeläggning. Detta följs av ett koppar- eller nickelskikt. Den hårda kromen appliceras sedan över denna grund.

| Metall | Primär rengöring | Aktivering av ytan | Krav på underskikt |

|---|---|---|---|

| Kolstål | Avfettning | Syraetsning | Ingen (vanligtvis) |

| Rostfritt stål | Avfettning | Wood's Nickel Strike | Erfordras (nickel) |

| Aluminium | Avfettning | Zinkatprocessen | Erfordras (zink & Ni/Cu) |

Sammanfattningsvis är det en vetenskap att uppnå stark vidhäftning vid hårdförkromning. Det kräver noggrant val av basmetall och ett exakt, materialspecifikt ytbehandlingsprotokoll. Att hoppa över dessa steg garanterar dåliga resultat och att detaljen går sönder.

Hårdförkromning för cylindriska komponenter: Hemligheter för långsiktig prestanda

När det handlar om cylindriska komponenter är precision allt. Axlar, kolvar och valsar är arbetshästar i många maskiner. Deras prestanda beror i hög grad på kvaliteten på deras ytfinish.

Plätering för specifika tillämpningar

Hårdförkromning av axlar är inte samma sak som för kolvar. Varje del har unika driftskrav. Att förstå dessa skillnader är nyckeln till att uppnå långsiktig tillförlitlighet. En korrekt krombeläggning av cylindriska delar måste skräddarsys.

Här är en snabb uppdelning av deras primära behov.

| Komponent | Primärt krav | Gemensam utmaning |

|---|---|---|

| Axlar | Motståndskraft mot slitage | Upprätthålla balansen |

| Pistonger | Låg friktion | Tätningsintegritet |

| Rullar | Hårdhet och finish | Jämn yta |

Detta skräddarsydda tillvägagångssätt förhindrar för tidiga fel. Det säkerställer att varje komponent fungerar optimalt inom sitt system.

Den verkliga utmaningen vid plätering av roterande delar ligger bortom ythårdheten. Det handlar om att bibehålla komponentens geometriska integritet. Det är här diametertoleranser och koncentricitet kommer in i bilden. En avvikelse på bara några mikrometer kan orsaka betydande problem.

Att hantera toleranser och koncentration

För roterande axlar med hög hastighet kan varje obalans leda till vibrationer och katastrofala fel. Kromskiktet måste vara helt enhetligt. En ojämn beläggning rubbar delens balans. Detta är en kritisk detalj vid förkromning av axlar.

Utmaningen med enhetlig deponering

Det är svårt att uppnå en helt jämn beläggning. Den elektrokemiska processen avsätter naturligt mer krom på kanter och ändar. Detta kan äventyra den exakta diameter som krävs för detaljen.

Vi använder specifika tekniker, till exempel anod överensstämmande3, för att kontrollera pläteringsfördelningen. Detta säkerställer att beläggningstjockleken är jämn längs hela komponentens längd. Det är ett steg som inte är förhandlingsbart för högpresterande delar. Efter pläteringen är det ofta nödvändigt med precisionsslipning för att uppnå de slutliga, exakta toleranserna.

Här är några vanliga problem och våra lösningar.

| Utmaning | Lösning | Utfall |

|---|---|---|

| Ojämn pläteringstjocklek | Anpassad anodkonfiguration | Konsekvent diameter |

| Förlust av koncentration | Precisionsuppställning och -rotation | Balanserad, vibrationsfri del |

| Toleranser utanför specifikation | Precisionsslipning efter plätering | Uppfyller exakta specifikationer |

På PTSMAKE säkerställer vår processkontroll att varje cylindrisk del som krombeläggs uppfyller eller överträffar de geometriska specifikationer som krävs för optimal prestanda.

Hårdförkromning med hög precision är avgörande för cylindriska delar. Att skräddarsy processen för axlar, kolvar och valsar är avgörande. Att behärska diametertoleranser och koncentricitet säkerställer långsiktig prestanda och tillförlitlighet för dessa kritiska komponenter.

Förbättrad hållbarhet och slitstyrka

Det främsta skälet till att vi använder hårdförkromning är att öka hållbarheten. Denna process ger ett otroligt hårt yttre skikt till en färdig komponent.

Genom att applicera krom på CNC-detaljer skapas en barriär mot nötning och slitage. Det är ett viktigt steg i plätering efter bearbetning för komponenter som utsätts för ständiga påfrestningar. Detta skyddande skikt förlänger avsevärt detaljens livslängd.

Jämförelse av ythårdhet

En hårdare yta innebär direkt bättre slitstyrka. Detta är en viktig fördel med hårdförkromning.

| Komponenttyp | Hårdhet på ytan (HRC) |

|---|---|

| Opläterat stål Del | 30-40 HRC |

| Hårdförkromad Del | 68-72 HRC |

Denna plätering gör delarna mycket mer motståndskraftiga. Det är en viktig ytbehandling för högpresterande applikationer.

Vetenskapen bakom förbättrad slitstyrka

Den exceptionella hårdheten hos hårdförkromning är bara en del av historien. Dess låga friktionskoefficient4 är lika viktigt. Denna egenskap innebär mindre motstånd när delar glider mot varandra.

Den minskade friktionen minimerar värmeutvecklingen och materialförlusten över tid. Det är en kritisk faktor för rörliga delar som kolvar, axlar och hydraulcylindrar. För dessa applikationer är smidig drift lika viktigt som råstyrka.

Påverkan på frästa komponenter

När vi överväger krom för frästa komponenter fokuserar vi ofta på delar med dynamiska kontaktytor. Pläteringen säkerställer att dessa ytor förblir släta och inom toleranserna under mycket längre tid.

| Förmån | Påverkan på resultatet |

|---|---|

| Minskad friktion | Smidigare drift, mindre värme |

| Ökad hårdhet | Förhindrar repor och skavmärken |

| Motståndskraft mot korrosion | Skyddar basmaterialet |

På PTSMAKE har vi kommit fram till att den dubbla fördelen med hårdhet och låg friktion är avgörande. Den förvandlar en standardbearbetad del till en komponent med hög hållbarhet. Denna pläteringsprocess efter bearbetning ger mätbara förbättringar av produkternas livslängd och tillförlitlighet.

Hårdförkromning förbättrar dramatiskt hållbarheten och slitstyrkan hos CNC-delar. Genom att lägga till en hård yta med låg friktion förlänger denna pläteringsprocess efter bearbetning komponentens livslängd, minskar underhållet och förbättrar den totala prestandan, särskilt för delar som utsätts för ständig rörelse.

Maskinbearbetning efter hårdförkromning: Vad är möjligt och vad är inte möjligt?

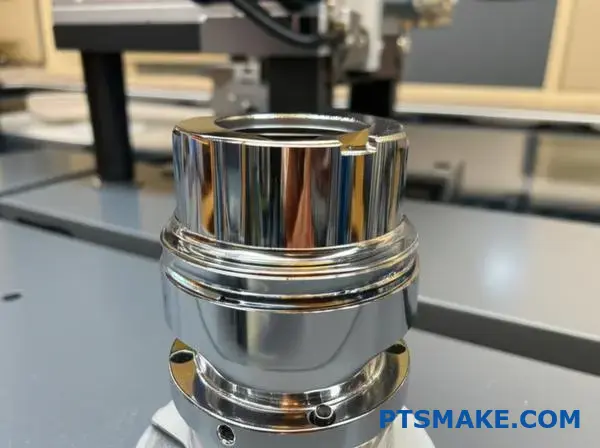

Hårdförkromning ger en otrolig ythårdhet. Men det är ofta inte det sista steget för precisionsdetaljer.

För att uppnå de snävaste toleranserna krävs efterbearbetning. Det är här tekniker för precisionsbearbetning kommer in i bilden. Dessa metoder förfinar ytan och dimensionerna.

Metoder för precisionsfinbearbetning

Låt oss titta på de vanligaste metoderna. Slipning, läppning och polering har alla ett tydligt syfte. De är viktiga för kromdimensionell efterbehandling. Rätt utförande är nyckeln till en perfekt slutdel.

| Process | Primärt mål | Ytfinish (Ra) |

|---|---|---|

| Slipning | Dimensionell noggrannhet | 0,2 - 0,8 µm |

| Läppning | Extrem planhet | 0,05 - 0,2 µm |

| Polering | Spegelblank glans | < 0,05 µm |

Dessa tekniker säkerställer att den pläterade delen uppfyller exakta specifikationer.

Den verkliga utmaningen i maskinbearbetning efter krom är kontroll. Det hårda kromskiktet är starkt men sprött. Felaktiga metoder kan leda till spänningar, sprickor eller delaminering. Det handlar inte bara om att avlägsna material, utan också om att förädla det utan att skada det.

Slipning av förkromade delar

Slipning av förkromade delar är det vanligaste steget. Målet är att korrigera eventuella dimensionsavvikelser från pläteringsprocessen. Vi måste använda rätt slipskiva. Slipskivor av kiselkarbid med förglasad bindning eller diamantskivor är standardval.

Valet av slipmedel är avgörande. Dess sprödhet5 avgör hur den bryts ned och exponerar nya vassa kanter. Detta är avgörande för rena snitt på den hårda ytan. Våra tester på PTSMAKE visar att det inte är förhandlingsbart att kontrollera hjulhastigheten och använda rätt kylvätska. Det förhindrar överhettning, vilket är en av de främsta orsakerna till sprickbildning i hårdförkromning.

Läppning och polering

Läppning och polering används för att uppnå överlägsen ytfinhet. Vid lappning används en fin slipuppslamning för att skapa ultraplatta ytor. Vid polering används ännu finare föreningar för att uppnå ett spegelliknande utseende.

| Teknik | Viktig utmaning | Vår lösning |

|---|---|---|

| Slipning | Värmeutveckling, sprickbildning | Kontrollerade parametrar, rätt kylvätska |

| Läppning | Bibehåller jämn planhet | Läppskivor med hög precision, jämn slamning |

| Polering | Undvikande av ytkontaminering | Ren miljö, specifika polerrondeller |

Varje steg kräver specialkunskaper och utrustning.

Slipning, läppning och polering efter plätering är avgörande för att uppnå slutliga toleranser och ytfinish på hårdkromdetaljer. För att lyckas måste man använda rätt tekniker, verktyg och processkontroller för att undvika att skada det spröda kromskiktet.

Hårdförkromning och smörjning: En strategi för friktionshantering

Hårdförkromning erbjuder mer än bara hårdhet. Dess verkliga värde framträder när den kombineras med korrekt smörjning. Denna kombination skapar ett exceptionellt system för friktionshantering.

Den unika ytan med mikrosprickor i hårdförkromningen är nyckeln. Dessa små sprickor fungerar som reservoarer. De håller smörjmedel och säkerställer en konsekvent smörjning av den pläterade ytan.

Detta förvandlar ytan till en äkta krombeläggning med låg friktion. Den förhindrar att smörjmedlet tar slut under högt tryck, vilket drastiskt minskar slitaget och förlänger komponenternas livslängd.

| Skick | Friktionskoefficient | Slitagehastighet |

|---|---|---|

| Torr krom | 0.20 - 0.40 | Måttlig |

| Krom med smörjmedel | < 0.10 | Mycket låg |

Denna synergi är avgörande för högpresterande applikationer.

Samspelet mellan hårdkrom och smörjmedel är ett fascinerande forskningsområde. Detta område är en viktig del av vetenskapen om tribologi med krom. Det handlar inte bara om att applicera vilken olja som helst; det handlar om en beräknad kombination.

Ytstrukturens roll

Den mikrospruckna strukturen är inte en defekt. Det är en funktion som vi utnyttjar på PTSMAKE. Denna struktur säkerställer att ett gränsskikt av smörjmedel alltid är närvarande, även under extrema belastningar. Detta förhindrar direkt metall-mot-metall-kontakt, vilket är den främsta orsaken till katastrofalt slitage.

Denna konsekventa oljefilm bidrar till att upprätthålla ett tillstånd av hydrodynamisk smörjning6, där ytorna är helt separerade.

Anpassa smörjmedel till applikation

Att välja rätt smörjmedel är avgörande. Faktorer som viskositet, tillsatser och driftstemperatur spelar en stor roll. En olja med hög viskositet kan vara perfekt för långsamma system med hög belastning. En vätska med lägre viskositet fungerar bättre för höghastighetsapplikationer.

Vi arbetar ofta tillsammans med våra kunder för att testa olika kombinationer. Detta säkerställer att det slutliga systemet uppnår optimal prestanda och livslängd. Målet är att skapa en stabil miljö med låg friktion som är skräddarsydd för de specifika mekaniska kraven.

| Smörjmedlets egenskaper | Påverkan på kromytans prestanda |

|---|---|

| Viskositet | Påverkar filmtjockleken och bärförmågan. |

| Additiv (EP/AW) | Tillhandahåller kemiskt skydd vid gränssmörjning. |

| Drifttemp. | Påverkar smörjmedlets viskositet och nedbrytningshastighet. |

Synergin mellan hårdkromets mikrostruktur och ett noggrant utvalt smörjmedel är avgörande. Detta tekniska förhållande förvandlar en enkel beläggning till ett högpresterande system för friktions- och slitagehantering, vilket maximerar komponentens livslängd.

Hård krom mot tunn tät krom: Att välja rätt process

Att välja rätt beläggning är avgörande. Hård krom och tunn tät krom orsakar ofta förvirring. Även om båda ger skydd är de inte utbytbara.

Deras skillnader har en direkt inverkan på komponenternas prestanda och livslängd. Att förstå den här jämförelsen är viktigt för alla ingenjörer. Det säkerställer att du väljer de bästa lösningarna för precisionsplätering för dina behov.

De viktigaste skillnaderna i korthet

Låt oss bryta ner de viktigaste skillnaderna mellan dessa kromtyper.

| Funktion | Standard hårdkrom | Tunn Tät Krom |

|---|---|---|

| Tjocklek | Tjockare (25-500 µm) | Tunnare (1-10 µm) |

| Primär användning | Kraftigt slitage, reparation | Hög precision, friktionsreducering |

| Tolerans | Kan ändra dimensioner | Minimal dimensionell förändring |

Den största skillnaden kommer från själva pläteringsprocessen. Standard hårdkromsplätering bygger upp tjocka lager. Detta är utmärkt för ombyggnad av slitna delar eller för tunga applikationer där materialförlust är ett problem.

Thin Dense Chrome (TDC) är däremot en mer kontrollerad process. Den ger ett mindre poröst och mer enhetligt skikt. Denna precision är avgörande för komponenter med mycket snäva toleranser. Du har inte råd med betydande dimensionsförändringar på dessa delar.

Prestanda och strukturell påverkan

TDC-processen skapar en yta med högre nodularitet. Detta resulterar i en jämnare och mer konsekvent yta direkt ur tanken. Detta är idealiskt för att minska friktionen och förhindra kärvning i rörliga delar.

Den inre spänningen och mikrosprickor7 mönster är också olika. Baserat på våra kundsamarbeten har TDC ofta ett tätare och finare sprickmönster. Denna struktur är utmärkt för att hålla kvar smörjmedel, vilket förbättrar prestandan vid kontakt under högt tryck. Detta är ett tydligt exempel på skillnaderna mellan tunn tät krom och standard hård krom.

Jämförelse av applikationens lämplighet

| Aspekt | Standard hårdkrom | Tunn Tät Krom |

|---|---|---|

| Ytfinish | Bra, kan slipas/poleras | Utmärkt, jämnare som pläterad |

| Adhesion | Stark | Exceptionellt stark |

| Applikationskontroll | Mindre exakt | Mycket exakt deponering |

| Bäst för | Återvinningsarbete, områden med högt slitage | Gjutformar, precisionsverktyg, hydraulik |

På PTSMAKE hjälper vi våra kunder att analysera sina specifika slitmönster och toleranskrav. Detta säkerställer att den valda hårdkrombeläggningen ger den längsta och mest effektiva livslängden för deras komponenter.

Valet handlar inte om vilket som är "bättre", utan om lämplighet för ändamålet. Hårdkrom i standardutförande är utmärkt för hårt slitage och återvinning. Tunn, tät krom är det överlägsna valet för högprecisionstillämpningar där måttnoggrannhet och smörjförmåga är absolut avgörande.

Hemligheter bakom maskering av precisionsdetaljer vid förkromning

Att skydda precisionsdetaljer vid hårdförkromning är inget tillval. Det är kärnan i ett framgångsrikt projekt. Gängor, trånga hål och kritiska toleranser kräver noggranna maskeringsstrategier.

Enkla tejper fungerar inte här. Ett litet fel kan leda till att en del skrotas. Detta ökar kostnaderna och orsakar förseningar.

Utmaningen med precisionsytor

Dessa områden är svårast att skydda. De har ofta vassa kanter eller komplexa inre geometrier. Rätt maskeringsteknik för förkromning är avgörande för att lyckas.

| Funktionstyp | Vanlig maskeringsutmaning | Rekommenderad lösning |

|---|---|---|

| Trådar | Beläggningsuppbyggnad i rötter | Specialanpassade pluggar eller omslutningar |

| Täta borrhål | Ojämn beläggning på insidan | Avsmalnande pluggar, anpassade skydd |

| Kritisk planhet | Uppbyggnad av kanter ("dog-boning") | Lack med exakta trimlinjer |

På PTSMAKE behandlar vi maskering som ett kritiskt konstruktionssteg. Det får samma uppmärksamhet på detaljer som själva CNC-bearbetningsprocessen.

När det gäller precisionsplätering fungerar det inte att använda en metod som passar alla. För att skydda kritiska områden krävs en verktygslåda med specialiserade metoder. Valet beror på detaljens geometri och de specifika kraven i hårdförkromningsprocessen.

Avancerade maskeringsstrategier

För invändiga gängor använder vi ofta specialformade silikonpluggar. Dessa ger en perfekt tätning. De hindrar processlösningar från att sippra in och försämra gängprofilen. Detta är mycket mer tillförlitligt än att bara linda in gängorna med tejp.

Borrningar och innerdiametrar

Att skydda trånga borrhål är en stor utmaning. En liten pläteringsuppbyggnad kan göra en del värdelös. Här använder vi en kombination av avsmalnande pluggar och specialiserade lacker. Detta säkerställer att borrhålet förblir orört. I vissa fall kan korrekt Anodisk avskärmning8 används för att avleda den elektriska strömmen bort från borrhålets ingång, vilket förhindrar uppbyggnad.

Hantering av kritiska toleranser

För plana ytor med snäva toleranser är den största risken uppbyggnad längs kanterna. Vi applicerar högtemperaturlacker och trimmar sedan maskeringslinjen exakt. Detta skapar en skarp, ren kant efter pläteringen, utan överflöd.

| Maskeringsmetod | Bäst för... | Viktig fördel |

|---|---|---|

| Anpassade pluggar | Gängor, borrhål | Återanvändbar, perfekt tätning |

| Lack för hög temperatur | Plana ytor, komplexa former | Skarpa, exakta masklinjer |

| Specialtejper | Icke-kritiska externa områden | Snabb tillämpning |

Dessa avancerade maskeringsstrategier är grundläggande för att uppnå den precision som våra kunder på PTSMAKE förväntar sig. Det är en icke förhandlingsbar del av vår kvalitetsprocess.

Effektiv maskering av precisionsdetaljer som gängor och hål är avgörande. Det krävs specialmaterial och strategisk applicering för att skydda detaljernas integritet under hårdförkromningsprocessen och säkerställa att slutkomponenterna uppfyller exakta specifikationer.

Avancerade pläteringstekniker för högprecisionskomponenter inom flyg- och rymdindustrin

Inom flyg- och rymdindustrin är plätering inte bara en ytbehandling. Det är en kritisk process som styrs av strikta standarder. Vi fokuserar på ytbeläggningar som uppfyller de högsta specifikationerna.

Detta säkerställer att komponenterna klarar extrema driftspåfrestningar.

Rollen för certifiering

FAA-certifierad plätering är inte förhandlingsbart för flygkritiska delar. Denna certifiering garanterar processkontroll och spårbarhet. Det handlar om säkerhet och tillförlitlighet.

Förbättrad utmattningshållfasthet

Förkromning inom flyg- och rymdindustrin måste förbättra, inte försämra, en komponents utmattningslivslängd. Fel process kan ge upphov till spänningar och leda till förtida haveri.

En titt på de viktigaste kraven visar skillnaden.

| Funktion | Standardplätering | Plätering för flyg- och rymdindustrin |

|---|---|---|

| Certifiering | Valfritt | Obligatoriskt (t.ex. FAA) |

| Utmattningstest | Inte alltid nödvändigt | Krävs |

| Processtyrning | Standard | Mycket väldokumenterad |

| Specifikationer för material | Allmänt | Strikt Aerospace-klassning |

Korrekt teknik för ytbeläggning av precisionskomponenter för flygplan är avgörande.

Kraven inom flyg- och rymdtillverkning sträcker sig långt bortom en blank yta. Varje ytbeläggningsprocess måste valideras rigoröst. Denna validering säkerställer att den uppfyller extrema prestandakriterier.

Navigering av högt specificerade krav

Att uppfylla specifikationer som de från Boeing eller Airbus är komplext. Det innebär exakt kontroll över pläteringens tjocklek, vidhäftning och hårdhet. På PTSMAKE guidar vi våra kunder genom dessa krävande specifikationer. Vi ser till att deras design är tillverkningsbar redan från början.

Detta tidiga samarbete förhindrar kostsamma omkonstruktioner senare.

Utmaningen med väteförsprödning

En stor risk vid hårdförkromning är väteförsprödning9. Detta fenomen kan leda till att delar av höghållfast stål oväntat går sönder under belastning. Det är en tyst mördare av komponenter.

För att förhindra detta krävs specialbehandlingar före och efter plätering. Ett kritiskt steg är att baka komponenterna i en ugn. Detta steg driver ut instängt väte.

Vi har kommit fram till att en noggrant kontrollerad process är nyckeln.

| Steg för begränsning | Syfte | Kritiskhet |

|---|---|---|

| Bakelse för stressavlastning | Avlägsnar restspänningar före plätering. | Hög |

| Kontrollerad plätering | Minimerar väteabsorptionen under processen. | Hög |

| Försprödningssäkring Bake | Avlägsnar absorberat väte efter plätering. | Kritisk |

Att följa dessa certifierade procedurer är det enda sättet att säkerställa den strukturella integriteten hos precisionsflygkomponenter efter beläggning. Det är en grundläggande del av en tillförlitlig tillverkning.

Plätering för flyg- och rymdindustrin är en vetenskap som handlar om precision och säkerhet. Det kräver strikt efterlevnad av certifieringar, noggrann hantering av utmattningsegenskaper och uppfyllande av de högsta specifikationerna för att säkerställa komponenternas tillförlitlighet i extrema miljöer.

Hur förkromning förbättrar komponenter i robot- och automationssystem

Inom robotteknik är precision allt. Oönskad friktion kan orsaka ryckiga rörelser och positioneringsfel. Detta äventyrar hela systemets tillförlitlighet.

Hårdförkromad plätering ger en lösning. Den skapar en extremt slät yta med låg friktion. Detta är viktigt för komponenter som kräver flytande rörelser.

Ytfriktionens inverkan

Bättre ytfinish innebär direkt bättre prestanda. Använda krom för robotrörelse säkerställer att komponenterna glider sömlöst. Detta förbättrar precisionen och minskar slitaget över tid.

| Funktion | Obelagd stål | Förkromat stål |

|---|---|---|

| Friktion | Hög | Mycket låg |

| Slitage | Snabb | Långsam |

| Rörelse | Kan vara ryckig | Genomgående smidig |

Denna enkla uppgradering gör belagda automationsdelar mycket mer pålitlig.

Mjuka rörelser är avgörande för robotarmar och linjärstyrningar. Även mikroskopiska ytfel kan leda till inkonsekventa prestanda. Hårdförkromad plätering löser detta problem genom att skapa en jämn och slät yta.

Fördelen med ställdon

Ställdonen är musklerna i automatiserade system. De måste kunna röra sig utan att tveka eller fastna. Plätering för ställdon med hårdkrom är en vanlig metod på PTSMAKE. Det förhindrar "stick-slip"-effekten, där statisk friktion får en komponent att rycka till i rörelse.

Denna process säkerställer att den kraft som appliceras resulterar i en omedelbar och smidig rörelse. Det sänker avsevärt friktionskoefficient10, en nyckelfaktor för mekanisk effektivitet. Våra interna tester visar en dramatisk minskning av friktionen på behandlade delar.

Fördelar med lågfriktionsytor

En lägre friktionsyta ger flera fördelar för alla automatiserade system.

| Förmån | Påverkan på robotsystem |

|---|---|

| Minskad energianvändning | Motorerna arbetar mindre, vilket sparar ström. |

| Högre noggrannhet | Förutsägbara, upprepbara rörelser. |

| Mindre värmeutveckling | Förhindrar överhettning vid snabba cykler. |

| Längre livslängd för delar | Minimalt slitage på rörliga komponenter. |

I slutändan kan användningen av krom för robotrörelse handlar inte bara om smidighet. Det handlar om att bygga mer effektiva, tillförlitliga och hållbara maskiner. Detta är en grundprincip som vi tillämpar på de komponenter vi tillverkar.

Kort sagt.., hårdförkromning är avgörande för precisionen i robotar. Det skapar en slät yta med låg friktion på viktiga komponenter som ställdon. Detta säkerställer tillförlitliga, exakta och effektiva rörelser i alla automationssystem.

Lås upp precisionen: Samarbeta med PTSMAKE för överlägsna lösningar för hårdkrom

Är du redo att ta ditt tillverkningsprojekt till nästa nivå med expertkunskaper inom hårdförkromning? Kontakta PTSMAKE nu för en offert och låt vår precisionsexpertis inom CNC-bearbetning och plätering leverera oöverträffad hållbarhet, tillförlitlighet och prestanda - oavsett bransch eller komplexitet.

Utforska den tekniska processen för att skapa ett starkt och varaktigt band. ↩

Lär dig mer om denna osynliga skyddsfilm och hur den påverkar metallfinish och vidhäftning. ↩

Utforska hur specialiserade anoduppsättningar förbättrar beläggningens jämnhet på kritiska delar. ↩

Förstå hur denna viktiga egenskap minskar driftsslitaget och ökar den mekaniska effektiviteten. ↩

Förstå hur abrasiva egenskaper påverkar kvaliteten på din färdiga detalj. ↩

Lär dig hur smörjning med vätskefilm separerar ytor för att minimera friktion och slitage i mekaniska system med hög belastning. ↩

Lär dig hur dessa små sprickmönster kan påverka smörjningen och komponenternas livslängd. ↩

Förstå hur denna teknik styr strömmen för att förhindra kantuppbyggnad och säkerställa jämn plätering. ↩

Förstå detta kritiska felfall och se de certifierade steg som krävs efter plätering för att förhindra det. ↩

Förstå hur detta viktiga mått kvantifierar ytfriktionen och påverkar konstruktionen. ↩