Att hitta rätt pressgjutningstillverkare känns som att navigera i en labyrint av tekniska påståenden och marknadsföringslöften. Du behöver precisionsdelar som uppfyller strikta toleranser, men hur skiljer du verkligt kapabla tillverkare från dem som bara pratar ett bra spel?

En pålitlig tillverkare av pressgjutning kombinerar avancerad utrustning, beprövad legeringsexpertis, rigorös kvalitetskontroll och omfattande projektledning från första RFQ till full produktion. De bästa partnerna visar sin kapacitet genom dokumenterade processer, konsekventa resultat och transparent kommunikation under varje projektfas.

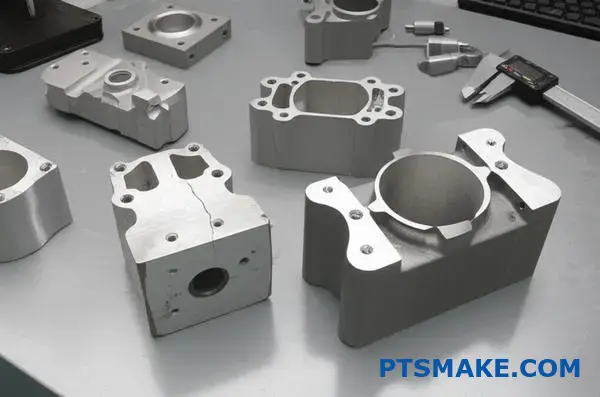

På PTSMAKE har jag arbetat med tillverkare inom hela spektrumet och jag har sett den verkliga skillnaden mellan goda avsikter och faktisk leverans. De frågor som jag går igenom nedan kommer direkt från situationer där rätt kunskap gjorde skillnaden mellan ett lyckat projekt och kostsamma förseningar.

Vad definierar en högkvalitativ pressgjuten del praktiskt taget?

Låt oss gå bortom lärobokens definitioner. En gjuten del av hög kvalitet är en som utför sin funktion felfritt i slutprodukten. Det är så enkelt som det.

Denna praktiska kvalitet är inte bara en enda egenskap. Det är en kombination av flera kritiska mätvärden. Var och en av dem spelar en viktig roll.

Viktiga praktiska mätetal

Hur väl en komponent fungerar beror på dessa kärnfaktorer. De är det verkliga måttet på kvalitet.

| Metrisk | Praktisk inverkan på funktionen |

|---|---|

| Dimensionell noggrannhet | Garanterar att delarna passar perfekt ihop. |

| Ytfinish | Påverkar utseende och vidhäftning av beläggning. |

| Mekaniska egenskaper | Bestämmer hållbarhet och lastbärande kapacitet. |

| Avsaknad av defekter | Förhindrar oväntade och för tidiga fel. |

En högkvalitativ detalj är mer än bara siffror på ett specifikationsblad. Det handlar om att uppnå enhetlighet över en hel produktionskörning. Detta säkerställer att varje enskild komponent fungerar på ett tillförlitligt sätt.

Verkligheten bakom toleranser

Ofta efterfrågas snäva toleranser. Men enligt vår erfarenhet bör den första frågan vara Varför. Är det för passform, funktion eller estetik?

Genom att förstå slutanvändningen kan vi optimera tillverkningsprocessen. Detta samarbetsinriktade arbetssätt bidrar till att undvika onödiga kostnader för våra kunder. Det säkerställer att specifikationen är praktisk och ändamålsenlig.

Materialintegritet är inte förhandlingsbart

Mekaniska egenskaper som hållfasthet formas under själva gjutningen. Insprutningshastigheten för den smälta metallen och den efterföljande kylningshastigheten är kritiska variabler.

Kontrollen över kylprocessen är mycket viktig. Den har en direkt inverkan på materialets dendritisk1 armavståndet. Detta i sin tur definierar dess slutliga styrka och duktilitet.

En erfaren pressgjutningstillverkare vet hur man hanterar dessa variabler. Detta säkerställer att den slutliga delen tål verklig stress utan att misslyckas. På PTSMAKE använder vi simuleringsprogram för att förutsäga och optimera dessa resultat innan produktionen påbörjas.

Värdet på en högkvalitativ pressgjuten del bevisas i dess prestanda. Det definieras av exakta dimensioner, en felfri finish och robusta mekaniska egenskaper som säkerställer att den fungerar perfekt och pålitligt i den slutliga produktmonteringen, inte bara på en kvalitetsrapport.

Vilka är de viktigaste egenskaperna hos pressgjutningslegeringar?

Att välja rätt pressgjutningslegering är avgörande. Det går utöver bara den initiala kostnaden. Legeringens egenskaper har en direkt inverkan på detaljens prestanda och tillverkningsbarhet.

Viktiga materialegenskaper

Vi fokuserar på fyra viktiga egenskaper. Dessa är smältpunkt, flytbarhet, styrka/viktförhållande och korrosionsbeständighet. Var och en av dem spelar en avgörande roll.

Förståelsen av dessa avgör legeringens slutliga tillämpning.

| Fastighet | Betydelsen vid pressgjutning |

|---|---|

| Smältpunkt | Påverkar energikostnad och formens livslängd |

| Vätska | Fastställer förmågan att fylla komplexa formhål |

| Styrka-till-vikt | Avgörande för lätta och starka delar |

Denna balans säkerställer att den slutliga komponenten uppfyller designspecifikationerna perfekt.

Varför dessa egenskaper är viktiga

Valet av legering är ett strategiskt beslut. En låg smältpunkt, som finns i zinklegeringar, innebär lägre energikostnader. Det förlänger också stålformarnas livslängd, vilket är en viktig faktor i produktionsbudgeten.

Hög flytbarhet är en annan nyckelfaktor. Det gör att smält metall kan fylla tunna väggar och invecklade detaljer. Zink- och magnesiumlegeringar utmärker sig här. Detta minskar risken för defekter.

Balans mellan styrka och vikt

Förhållandet mellan styrka och vikt är avgörande. Detta gäller särskilt inom fordons- och flygindustrin. Magnesiumlegeringar är mästare här, eftersom de erbjuder stor styrka samtidigt som de är otroligt lätta. Aluminium är ett populärt allroundmaterial. Det ger en bra balans mellan styrka, vikt och kostnad. Den smala stelningsintervall2 av vissa aluminiumlegeringar är också en viktig fördel.

| Legering | Viktig fördel | Gemensam ansökan |

|---|---|---|

| Zink | Hög flytbarhet, låg smältpunkt | Invecklade dekorativa delar, elektronik |

| Aluminium | Balanserade egenskaper, kostnadseffektiva | Fordonskomponenter, konsumentvaror |

| Magnesium | Högsta förhållandet mellan styrka och vikt | Delar till flyg- och rymdindustrin, elverktyg |

Motståndskraft mot elementen

Korrosionsbeständighet är avgörande för delar i tuffa miljöer. Vissa legeringar är naturligt motståndskraftiga mot rost. Detta kan eliminera behovet av sekundär ytbehandling, t.ex. målning. Som en tillverkare av pressgjutning, hjälper vi våra kunder att navigera i dessa avvägningar för att hitta den optimala lösningen.

Att välja rätt legering är en balansgång. Egenskaper som smältpunkt, flytbarhet och förhållandet mellan styrka och vikt har en direkt inverkan på den slutliga detaljens prestanda, hållbarhet och totala produktionskostnad. Detta beslut är grundläggande för framgångsrik pressgjutning.

Vad är den grundläggande produktionscykeln för pressgjutning?

Tryckgjutningscykeln är en snabb och exakt sekvens. Varje steg är avgörande för den slutliga detaljens kvalitet. Tänk på det som en noggrant koreograferad dans. Den här dansen upprepas tusentals gånger per dag. Låt oss bryta ner de sex huvudstegen.

Utövarens syn på saken

Den här cykeln är produktionens hjärtslag. Att förstå den hjälper till att optimera för bättre resultat.

Uppdelning av scenen

Hela processen är otroligt snabb. En komplett cykel tar ofta bara några sekunder. Denna snabbhet gör pressgjutning idealisk för högvolymproduktion.

| Etapp | Nyckelåtgärd |

|---|---|

| Stängning av gjutform | Fäster de två matrishalvorna under tryck. |

| Injektion | Fyller formhålan med smält metall. |

| Kylning | Låter metallen stelna till detaljens form. |

| Öppning av form | Separerar formhalvorna för att avslöja detaljen. |

| Utskjutning | Skjuter ut det stelnade gjutgodset ur formen. |

| Besprutning | Förbereder formytan för nästa cykel. |

Att känna till dessa steg är det första steget mot optimering.

Att känna till stegen är en sak. Att behärska dem är en annan. En skicklig pressgjutningstillverkare finjusterar varje fas för optimala resultat. Denna detaljerade kontroll skiljer acceptabla delar från exceptionella delar. På PTSMAKE är det här vår erfarenhet gör skillnad.

"Varför" bakom varje steg

Insprutning och kylning - nyanser

Insprutningshastighet och -tryck är avgörande. De avgör metallflödet, ytfinishen och den inre densiteten. Det är en känslig balansgång för att undvika defekter som porositet.

Det är under kylningen som detaljens slutliga hållfasthet bestäms. När metallen stelnar formas dess inre kornstruktur. Hur den kyls påverkar allt. Frågor som segregering av lösta ämnen3 kan uppstå om processen inte kontrolleras noggrant, vilket potentiellt kan försvaga komponenten.

Utstötning och förberedelse av gjutform

Att skjuta ut detaljen utan att orsaka skador kräver precision. Gjutgodset är fortfarande varmt och relativt mjukt. Ett jämnt tryck från utmatningsstiften är viktigt för att förhindra skevhet eller märken.

Slutligen är formsprutning inte bara till för smörjning. Den hjälper också till att reglera formens temperatur. En jämn formtemperatur är nyckeln till att kunna tillverka jämna delar, cykel efter cykel.

| Etapp | Kritiskt syfte | Potentiellt problem om det görs på fel sätt |

|---|---|---|

| Kylning | Bestäm slutliga mekaniska egenskaper. | Inre spänningar eller sprickor. |

| Utskjutning | Ta bort delen utan att skada den. | Deformation av delar eller ytfel. |

| Besprutning | Smörj och kontrollera verktygets temperatur. | Klibbig eller ojämn delkvalitet. |

Det är här som ett samarbete med en erfaren tillverkare verkligen lönar sig.

Denna sexstegsprocess är kärnan i pressgjutningsproduktionen. Varje steg, från fastspänning av formen till sprutning av verktyget, har en direkt inverkan på den slutliga komponentens kvalitet, finish och måttnoggrannhet. Att behärska denna cykel är avgörande för enhetlighet.

Vilka typer av sekundära operationer krävs vanligen?

När en del lämnar pressgjutningsmaskinen är dess resa inte över. Den går in i arbetsflödet efter gjutningen. Detta steg är avgörande för att uppfylla de slutliga designspecifikationerna.

Dessa sekundära bearbetningar förädlar det råa gjutgodset. De förvandlar det till en exakt, färdig komponent. Vi kan gruppera dem i flera viktiga steg.

| Operation Kategori | Syfte |

|---|---|

| Avlägsnande av material | För att ta bort överflödigt material och förfina formen. |

| Maskinbearbetning | För att uppnå snäva toleranser och specifika egenskaper. |

| Ytbehandling | För att förbättra utseendet och miljöskyddet. |

Sekundära operationer är där en rå del blir en färdig produkt. Varje steg ger mervärde och precision och säkerställer att komponenten fungerar som avsett. En skicklig pressgjutningstillverkare integrerar dessa steg sömlöst i sin process.

Processer för borttagning av material

Det första steget är vanligtvis trimning. Denna process avlägsnar överflödigt material från gjutningen. Detta inkluderar grindar, löpare och överströmningsflänsar.

Därefter kommer avgradning. Denna operation avlägsnar skarpa kanter eller små ojämnheter från gjutnings- och trimningsprocesserna. Det är avgörande för delens säkerhet och korrekt montering.

Precisionsbearbetning

Enbart pressgjutning kanske inte uppnår de snävaste toleranserna. Det är här CNC-bearbetning blir avgörande.

På PTSMAKE använder vi maskinbearbetning för att skapa funktioner som är omöjliga att gjuta direkt. Det kan handla om att gänga hål, skapa plana kontaktytor eller borra exakta diametrar. Det säkerställer att delen uppfyller exakta tekniska krav.

Behandlingar för ytfinish

Efterbearbetning är det sista steget. Den förbättrar både utseendet och hållbarheten hos detaljen. Vilken ytbehandling som väljs beror helt på detaljens slutliga användningsområde.

Vanliga behandlingar är målning eller pulverlackering. Plätering med nickel eller krom ger ökad slitstyrka. Anodisering4 är en elektrokemisk process speciellt för aluminiumdelar.

| Typ av efterbehandling | Primär förmån | Gemensam ansökan |

|---|---|---|

| Målning/pulverlackering | Estetik, måttligt skydd | Höljen, konsoler |

| Plätering (krom, nickel) | Hållbarhet, korrosionsbeständighet | Inredning för bilar, fixturer |

| Anodisering | Hårdhet, korrosionsbeständighet | Elektroniska kapslingar, konsumentvaror |

Dessa sekundära operationer är inga extrafunktioner. De är en integrerad del av tillverkningen. De säkerställer att den slutliga delen uppfyller alla funktionella, estetiska och prestandamässiga krav från den ursprungliga designen.

Hur kategoriseras vanliga gjutfel?

För att lösa ett problem måste du först organisera det. Jag tycker att det är bra att skapa ett mentalt bibliotek med gjutfel. Detta förvandlar en komplex fråga till en strukturerad karta.

Vi grupperar defekter i tre huvudkategorier. Denna enkla struktur är nyckeln till effektiv felsökning.

Ytdefekter

Det är fel som du kan se på gjutgodset utvändigt. Tänk på flödeslinjer eller ytjämnhet.

Interna defekter

Dessa är dolda inuti detaljen. De kräver ofta inspektionsmetoder som röntgen för att hittas.

Dimensionella defekter

Detta inträffar när den slutliga delen inte överensstämmer med designspecifikationerna.

Här är en snabb uppdelning:

| Kategori av defekter | Vanliga exempel |

|---|---|

| Ytdefekter | Flödeslinjer, sprickor, blåsor |

| Interna defekter | Porositet, krympning, inneslutningar |

| Dimensionella defekter | Vridning, missanpassning, felaktig storlek |

Att kategorisera defekter är inte bara en akademisk övning. Det är det första steget i en praktisk och effektiv problemlösning. Varje kategori pekar mot ett annat område i gjutprocessen. Detta gör att vi snabbt kan begränsa de potentiella grundorsakerna.

Felsökning baserad på kategori

Ett systematiskt tillvägagångssätt sparar tid och pengar. Det undviker gissningar och fokuserar på datadrivna lösningar. Som en tillverkare av pressgjutning, Vi förlitar oss på den här processen dagligen.

Hantering av ytliga problem

När vi ser ytdefekter tittar vi ofta på formen först. Frågor som formtemperatur, beläggning eller injektionshastighet är vanliga skyldiga. Problemet är relaterat till hur metallen fyller formen.

Undersökning av interna brister

Interna defekter pekar på djupare problem. Vi kan undersöka råmaterialets kvalitet eller smältprocessen. Instängda gaser kan orsaka porositet5, ett vanligt internt fel. Kylhastigheten är också en kritisk faktor här.

Korrigering av dimensionsfel

Om en detaljs mått inte stämmer är problemet ofta mekaniskt eller termiskt. Det kan vara formförslitning, felaktiga krympningsberäkningar eller maskinens klämkraft. Vi kontrollerar verktyget och processparametrarna.

Det är viktigt att organisera gjutdefekter i yt-, inner- och dimensionskategorier. Detta strukturerade tillvägagångssätt förenklar felsökningen genom att omedelbart peka på potentiella grundorsaker, vilket förvandlar ett komplext problem till en hanterbar elimineringsprocess för snabbare lösning.

Vilka klassificeringar av maskintonnage finns det och varför?

Att välja rätt maskintonnage är avgörande. Det handlar om att applicera tillräckligt med klämkraft för att hålla formen stängd under formsprutningen. Tänk på det som ett gigantiskt skruvstäd.

Den kraft som krävs beror direkt på detaljens storlek. En större detalj har en större yta som den smälta plasten kan pressas mot.

Den projicerade ytans roll

Det viktigaste måttet är den "projicerade ytan". Detta är den tvådimensionella skugga som detaljen skulle kasta. Större yta innebär större separeringskraft från plasten. Denna kraft måste motverkas av maskinens klämkraft.

| Beräknad yta | Erforderligt tonnage | Gemensam ansökan |

|---|---|---|

| Liten | 30-100 ton | Små växlar, kontaktdon |

| Medium | 100-500 ton | Elektroniska höljen, kapslingar |

| Stor | 500+ ton | Instrumentbrädor och fack för fordon |

Otillräckligt tonnage leder till en kritisk defekt som kallas "flash"."

Det grundläggande förhållandet är enkelt: maskinens tonnage måste övervinna det insprutningstryck som utövas på detaljens projicerade yta. Om insprutningstrycket vinner, separeras formhalvorna något. Detta gör att plast kan fly, vilket skapar blixt.

Men det räcker inte med en enkel beräkning. Erfarenheten säger oss att det finns andra faktorer som spelar in. På PTSMAKE ser vi till helheten för våra kunder.

Utöver grundläggande arealberäkningar

Typen av plast är en viktig faktor. Material med en låg viskositet6 flödar mycket lätt, som vatten. De kräver mer klämkraft för att hållas kvar, eftersom de kan hitta även den minsta springan.

Omvänt kräver tjockare material högre insprutningstryck för att fylla formen. Detta ökar också separeringskraften. Det är en känslig balans. En liknande princip gäller vid metallbearbetning; en kvalitet tillverkare av pressgjutning måste kunna hantera extrema tryck för att säkerställa delintegriteten.

Faktorer som påverkar tonnagebehovet

| Faktor | Erforderligt tonnage | Varför då? |

|---|---|---|

| Delens komplexitet | Ökar | Intrikata mönster kan skapa ojämnt tryck. |

| Väggens tjocklek | Varierande | Tunna väggar behöver högt tryck; tjocka väggar tar längre tid att kyla. |

| Materialtyp | Varierande | Flödesegenskaperna avgör vilken kraft som behövs för inneslutningen. |

Enligt vår erfarenhet använder vi vanligtvis en säkerhetsfaktor på minst 10%. Detta säkerställer att maskinen inte körs vid sin absoluta gräns, vilket främjar konsekvens och lång livslängd.

Maskintonnaget, eller klämkraften, måste vara större än insprutningstrycket över detaljens projicerade område. Denna grundläggande balans förhindrar defekter som flash, vilket säkerställer produktion av högkvalitativa, exakta delar som uppfyller specifikationerna.

Vilka är de olika nivåerna av processer för godkännande av detaljer (PPAP)?

Part Approval Process (PPAP) är inte bara pappersarbete. Det är en strukturerad konversation mellan leverantören och kunden.

Den här processen säkerställer att vi som leverantör förstår alla kundkrav. Den visar också att vår tillverkningsprocess konsekvent kan producera delar som uppfyller dessa specifikationer.

De fem nivåerna av underkastelse

PPAP har fem olika nivåer. Varje nivå anger vilka specifika bevis vi måste lämna till kunden för godkännande. Den dokumentation som krävs ökar för varje nivå.

| PPAP-nivå | Krav på inlämning |

|---|---|

| Nivå 1 | Endast Part Submission Warrant (PSW). |

| Nivå 2 | PSW med produktprover och begränsad stödjande data. |

| Nivå 3 | PSW med produktprover och fullständiga underlag. |

| Nivå 4 | PSW och andra krav som definieras av kunden. |

| Nivå 5 | PSW med produktprover och kompletta stödjande data tillgängliga för granskning på leverantörens tillverkningsanläggning. |

Detta nivåindelade system ger möjlighet till flexibilitet baserat på detaljens komplexitet och kundens behov.

PPAP handlar i grunden om att hantera risker och bygga upp förtroende. Den nivå som en kund begär återspeglar ofta den upplevda risken i samband med en ny komponent eller en processförändring.

På PTSMAKE guidar vi våra kunder genom detta urval. En enkel komponent med låg risk kanske bara behöver en nivå 1-inlämning.

Anpassning av förväntningar

En kritisk komponent för fordons- eller flygindustrin kommer dock med största sannolikhet att kräva en fullständig nivå 3-ansökan. Detta omfattar allt från konstruktionsunderlag till slutliga data för provdelen.

Till exempel, som en tillverkare av pressgjutning7, I samband med detta tillhandahåller vi ofta dokumentation på nivå 3. Detta inkluderar ett detaljerat processflödesschema, analys av fel och effekter (FMEA) och en omfattande kontrollplan.

Denna djupdykning säkerställer att det inte finns några överraskningar när produktionen startar.

När används olika nivåer?

Att besluta om rätt nivå är ett samarbete. Det beror på faktorer som hur kritisk en del är, tidigare leverantörsprestanda och eventuella ändringar i konstruktionen eller processen. Vi har märkt att tydlig kommunikation i det här skedet förebygger framtida förseningar.

| Nivå | Typiskt användningsfall | Dokumentationens omfattning |

|---|---|---|

| Nivå 1 | Mindre ändringar, delar med låg risk. | Minimal (endast PSW) |

| Nivå 3 | Nya delar, standardinlämning. | Heltäckande |

| Nivå 5 | Granskning på plats krävs. | Fullständig dokumentation på vår anläggning |

I slutändan är målet att tillhandahålla rätt mängd bevis för att ge kunden fullständigt förtroende för vår tillverkningsprocess. Denna proaktiva anpassning är nyckeln till en smidig lansering.

PPAP skapar en tydlig och strukturerad kommunikation. Dess fem nivåer definierar den dokumentation som krävs, vilket säkerställer att leverantörens process konsekvent uppfyller kundens specifikationer och hanterar risker effektivt innan fullskalig produktion påbörjas.

Hur skulle du hantera ett projekt från RFQ till första produktion?

En gedigen projektplan är din färdplan. Den förvandlar en idé till en fysisk produkt. Utan den blir det bara gissningar.

Denna plan har tydliga etapper. Varje etapp har ett specifikt mål. Detta säkerställer att alla är på samma sida från början till slut.

Viktiga milstolpar i projektet

Här är en enkel uppdelning av de viktigaste milstolparna. Vi följer denna väg för varje projekt för att säkerställa en smidig resa från RFQ till produktion.

| Milstolpe | Viktiga mål |

|---|---|

| Citat | Ge en korrekt och transparent kostnadsberäkning. |

| DFM-översyn | Optimera detaljdesignen för tillverkning. |

| Verktygsbyggnad | Övervaka och hantera processen för att skapa verktyg. |

| Provtagning | Producera första delar för utvärdering och testning. |

| PPAP | Validera att processen kan uppfylla alla specifikationer. |

| Starta | Påbörja fullskalig massproduktion. |

Detta strukturerade tillvägagångssätt eliminerar överraskningar.

En djupare titt på varje milstolpe

Låt oss bryta ner varje steg ytterligare. För att lyckas måste du behärska detaljerna i varje steg. Den här resan kräver precision och tydlig kommunikation.

Offertskrivning och DFM

Offertfasen är mer än ett pris. Det är vår första chans att förstå ditt projekts behov. Vi granskar dina CAD-filer och specifikationer noggrant.

Efter offertförfrågan går vi vidare till DFM-granskningen (Design for Manufacturability). Det här är ett viktigt steg i samarbetet. Våra ingenjörer arbetar tillsammans med ditt team för att identifiera potentiella problem. Målet är att optimera konstruktionen innan någon metall skärs.

Tillverkning av verktyg och provtagning

När konstruktionen är låst börjar vi bygga verktyget. Vi tillhandahåller ett detaljerat schema, ofta med hjälp av ett Gantt-diagram. Detta gör att du kan spåra framsteg på ett transparent sätt. Att arbeta med en erfaren tillverkare av pressgjutning är nyckeln här.

First shots, eller T1-prover, är en viktig milstolpe. Vi skickar dessa första delar till dig för inspektion. Det här är din första titt på den fysiska produkten från det nya verktyget. Din feedback är avgörande för eventuella slutliga justeringar.

PPAP och produktionsstart

PPAP-processen (Production Part Approval Process) är den sista kvalitetsgränsen. Det är en omfattande rapport. Den bevisar att vår process konsekvent kan producera delar som uppfyller dina krav. Detta inkluderar kontroller som en Gage R&R8 studie.

Med PPAP-godkännandet får vi grönt ljus. Projektet går officiellt från utveckling till massproduktion, redo att möta dina volymbehov.

En strukturerad plan med tydliga milstolpar är avgörande. Den vägleder projektet från den första offerten till DFM, verktygstillverkning, provtagning och PPAP, vilket säkerställer en framgångsrik och förutsägbar lansering i massproduktion. Detta ramverk minimerar riskerna och samordnar alla team.

Skapa en fullständig rapport om analys av grundorsaken till ett fel på en komponent.

Låt oss gå igenom ett exempel från verkligheten. En kund kom nyligen till oss med en kritisk del som oväntat sprack under monteringen.

Det här är ett vanligt men komplext problem. Istället för att gissa tillämpade vi omedelbart en strukturerad metodik.

Vi använder verktyg som fiskbensdiagrammet. Det hjälper oss att organisera vår brainstorming och säkerställer att vi inte missar några potentiella orsaker. Det visualiserar alla tänkbara faktorer.

Brainstorming med fiskbensdiagram

Fiskbensdiagrammet, eller Ishikawa-diagrammet, är perfekt för detta. Det låter oss kartlägga potentiella orsaker inom flera nyckelkategorier. För sprickproblemet fokuserade vi på fem områden.

Man

Fanns det något operatörsfel? Inkonsekvent hantering eller monteringsteknik kan leda till stress. Vi granskade utbildningsdokument och observerade monteringsprocessen direkt.

Metod

Själva processen kan vara felaktig. Vi kontrollerade parametrar som insprutningshastighet och kylhastigheter. Felaktiga inställningar kan skapa höga nivåer av Restspänning9, vilket leder till sprickor.

Maskin

Var utrustningen korrekt kalibrerad? Vi inspekterade formsprutningsmaskinen med avseende på slitage, ojämnt tryck och temperaturfluktuationer.

Material

Materialfel är en vanlig orsak. Vi analyserade polymerbatchen för att se om det fanns föroreningar eller felaktiga specifikationer. Ibland kan en del som är konstruerad för en robust process misslyckas om en mindre erfaren pressgjutningstillverkare levererade en undermålig legering.

Mätning

Är inspektionsverktygen korrekta? Om ett skjutmått eller en mätare inte stämmer kan delar klara inspektionen även om de har kritiska dimensionsfel som orsakar spänningskoncentration.

Utarbeta en verifieringsplan

Efter brainstormingen skapade vi en tydlig plan för att testa våra hypoteser. Det här steget handlar om att samla in data, inte åsikter.

| Potentiell orsak | Verifieringsmetod | Ansvarig part |

|---|---|---|

| Felaktig kylningshastighet | Kör testbatcher med varierande kylprofiler. | Ingenjörsteam |

| Materialförorening | Skicka materialprover till ett laboratorium för analys. | Kvalitetskontroll |

| Fel vid montering av operatör | Videoinspelning av montering; tillhandahålla reviderade arbetsinstruktioner. | Produktionsledare |

Detta strukturerade tillvägagångssätt omvandlar ett komplext problem till en serie hanterbara frågor. Det förflyttar oss från "Vad hände?" till "Varför hände det?" och slutligen "Hur kan vi förhindra det?"

Det här fallet visar hur ett fiskbensdiagram hjälper till att kartlägga potentiella felkällor. Genom att systematiskt skapa och genomföra en verifieringsplan kan vi på ett effektivt sätt identifiera den verkliga grundorsaken och implementera effektiva och varaktiga lösningar.

Hur tillämpar du DFM-principerna (Design for Manufacturability)?

Att tillämpa DFM är inte bara teori. Det handlar om praktiska förändringar innan produktionen påbörjas. Låt oss titta på ett vanligt scenario. Vi får en ritning på en detalj som ska pressgjutas.

Initial analys av delar

Först analyserar vi konstruktionen för att hitta potentiella problem. Vi letar efter skarpa hörn, tjocka sektioner och vertikala väggar. Dessa egenskaper orsakar ofta tillverkningsproblem. De kan leda till defekter och högre kostnader.

Viktiga områden för förbättring

Vårt mål är att förbättra fyllnadsgraden och minska antalet defekter. Vi vill också förenkla formkonstruktionen. Små justeringar kan göra en enorm skillnad i slutproduktens kvalitet och kostnad.

| Problemområde | Föreslagen DFM-lösning |

|---|---|

| Vassa invändiga hörn | Lägg till generösa radier |

| Icke-uniforma väggar | Ny design för jämn tjocklek |

| Vertikala väggar | Applicera dragvinklar |

| Komplexa underskärningar | Förenkla eller eliminera om möjligt |

Dessa ändringar gör det lättare att producera delen.

Förbättrat materialflöde och utskjutning av detaljer

Bra DFM säkerställer att smält metall flyter smidigt in i formen. Detta är avgörande för att undvika defekter. Enhetlig väggtjocklek är det första steget. Det förhindrar att materialet kyls för snabbt i tunna sektioner eller för långsamt i tjocka.

Denna konsistens hjälper till att förhindra sjunkmärken och invändiga hålrum. Det säkerställer att detaljen är stark och ser bra ut. En bra porositet10 nivå är en viktig kvalitetsindikator.

Lägga till utkast till vinklar och radier

Därefter lägger vi till utkastvinklar. Även en liten vinkel, som 1-2 grader, gör att delen lätt kan matas ut ur formen. Detta förhindrar dragmärken och skador på både delen och verktyget.

Vi lägger också till generösa radier i alla hörn. Vassa hörn skapar stresspunkter och kan spricka. De stör också metallflödet under formsprutningen. Jämna, rundade hörn förbättrar detaljens strukturella integritet. Alla erfarna tillverkare av pressgjutning kommer att belysa dessa områden först.

| Designförändring | Primär förmån | Sekundär förmån |

|---|---|---|

| Enhetlig väggtjocklek | Förhindrar sjunkmärken och hålrum | Förbättrar materialflödet |

| Utkast till vinklar | Underlättar utskjutning av delar | Minskar verktygsslitage |

| Generösa radier | Minskar spänningskoncentrationer | Förbättrar matrisfyllningen |

Genom att arbeta tillsammans med dessa designdetaljer skapar vi en detalj som inte bara är funktionell utan också optimerad för effektiv och högkvalitativ produktion.

Att tillämpa DFM-principer på en detaljritning före produktion är avgörande. Ändringar som att lägga till dragvinklar, säkerställa enhetliga väggar och använda radier förbättrar materialflödet, minskar porositeten och förenklar verktygstillverkningen. Detta leder till bättre detaljer och lägre kostnader.

Hur skulle du implementera ett spårbarhetssystem för kritiska delar?

För att utforma ett spårbarhetssystem i verkligheten krävs en tydlig steg-för-steg-plan. Låt oss skissera en sådan för en kritisk gjutning.

Målet är att spåra den från dess ursprung. Vi börjar med den råa metallbatchen.

Parts digitala resa

Sedan följer vi den till den specifika maskinen och gjutningstillfället. Slutligen länkar vi all denna information till slutkontrolldata.

En laseretsad QR-kod är nyckeln till att koppla samman dessa steg.

| Etapp | Data som ska samlas in | Metod för identifiering |

|---|---|---|

| Material | Batch-ID och specifikationer för metall | Leverantörscertifikat |

| Produktion | Maskin-ID och tidsstämpel | Intern systemlogg |

| Inspektion | Nyckeltal och godkänt/underkänt | Skanna QR-kod |

På så sätt skapas ett komplett, oföränderligt register för varje enskild del. Det är grunden för modern kvalitetskontroll.

En praktisk systemdesign

Grundprincipen är att skapa ett "digitalt födelsecertifikat" för varje gjutgods. Detta certifikat följer detaljen under hela dess livstid. Det säkerställer ansvarsskyldighet och förenklar eventuell analys av grundorsaker längre fram.

Steg 1: Loggning av råmaterial

När ett nytt parti metall anländer tilldelas det ett unikt internt lot-nummer. Detta nummer loggas i vårt system. Det är direkt kopplat till leverantörens materialcertifikat. Detta är vår utgångspunkt.

Steg 2: Koppling av produktionsdata

Vid gjutstationen skannar operatören metallens partinummer. Systemet registrerar automatiskt maskin-ID, cykelparametrar och en exakt tidsstämpel. Detta skapar en ögonblicksbild av detaljens skapelsemiljö.

En unik QR-kod laseretsas sedan på gjutgodset. Detta permanenta märke är avgörande. Den måste stå emot alla efterföljande processer, som ytbehandling eller värmebehandling.

Processen för Aggregering av data11 är där systemets styrka ligger. Det kombinerar dessa separata datapunkter till en enda, sammanhängande post.

Som pressgjutningstillverkare ser vi att den här detaljnivån är avgörande för kunder inom flyg- och fordonsindustrin.

| Datapunkt | Källa | Länkad via |

|---|---|---|

| Certifikat för material | Leverantör | Internt Batch-ID |

| Processparametrar | Gjutningsmaskin | Tidsstämpel och del QR |

| Dimensionell rapport | CMM / Inspektion | Del QR-kod |

Denna struktur säkerställer att varje enskild del kan spåras tillbaka till sitt exakta ursprung och sina tillverkningsförhållanden.

Vi har beskrivit ett praktiskt spårbarhetssystem för gjutgods. Med hjälp av laseretsade QR-koder länkar vi varje del till dess materialbatch, produktionsdetaljer och inspektionsresultat, vilket skapar en komplett digital historik för varje komponent.

Hur påverkar ny teknik en pressgjutningstillverkare?

Att blicka framåt är avgörande. Framtiden för pressgjutning är inte ett avlägset koncept. Den formas av teknik som är tillgänglig idag. En smart pressgjutningstillverkare måste anpassa sig.

Vi fokuserar på fyra nyckelområden. Dessa är Industri 4.0, simuleringsprogram, 3D-printing och nya legeringar. Vart och ett av dessa områden ger oss unika fördelar.

Nästa våg av innovation

Dessa tekniker har en direkt inverkan på effektivitet, kvalitet och kostnader. De är inte bara trender, de är verktyg för att skapa konkurrensfördelar. Att förstå dem är nyckeln.

| Teknik | Primär fördel |

|---|---|

| Industri 4.0 | Processoptimering |

| Simuleringsprogramvara | Förebyggande av defekter |

| 3D-utskrivna formar | Minskning av cykeltid |

| Nya legeringar | Förbättrad prestanda för delar |

Dessa verktyg förändrar hur vi tar oss an projekt, från den första konstruktionen till den slutliga produktionen. De möjliggör en mer proaktiv och exakt tillverkningsprocess.

För att förbli konkurrenskraftiga måste vi se till den praktiska sidan av dessa innovationer. Det handlar inte om att införa allt på en gång. Det handlar om smart integration.

Utvärdering av praktisk påverkan

Varje teknik ger olika avkastning på investeringen. Det viktiga är att veta vilken som löser ditt största problem.

Industri 4.0: Den smarta fabriken

Industri 4.0 kopplar samman maskiner och system. Det ger realtidsdata från fabriksgolvet. Detta möjliggör förebyggande underhåll, vilket minskar oväntade driftstopp. Baserat på våra tester kan detta öka utrustningens drifttid med över 15%.

Simuleringsprogramvara: Att göra rätt först

Programvara som Magmasoft är en spelväxlare. Innan vi skär stål till en form simulerar vi hela formsprutningsprocessen. Det gör att vi kan förutse och lösa potentiella problem som porositet eller krympning. Vi använder komplexa metoder som Finita element-analys12 för att visualisera metallflöde och kylningsmönster. Detta minskar drastiskt de kostsamma och tidskrävande formförsöken.

3D-utskrivna formkomponenter

Additiv tillverkning gör att vi kan skapa forminsatser med mycket komplexa interna kylkanaler. Dessa konforma kyllinjer följer exakt detaljens form. Detta leder till en mer enhetlig kylning, vilket kan minska cykeltiderna och förbättra detaljkvaliteten.

Nya högpresterande legeringar

Kunderna vill ständigt ha lättare och starkare komponenter. Nya aluminium- och magnesiumlegeringar uppfyller dessa krav. Även om de kan vara mer utmanande att gjuta, öppnar de dörrar till nya tillämpningar inom flyg- och fordonsindustrin.

Så vad ger den största konkurrensfördelen? Enligt vår erfarenhet är det simuleringsprogram som ger den mest omedelbara och betydande effekten. Den förbättrar direkt kvaliteten på detaljerna och förkortar ledtiderna för utveckling, vilket är viktiga problem för kunderna.

Det är viktigt att utvärdera ny teknik. Industri 4.0, 3D-utskrifter och nya legeringar ger visserligen olika fördelar, men simuleringsprogram ger den största omedelbara fördelen för en pressgjutningstillverkare genom att säkerställa kvalitet och hastighet innan produktionen ens har börjat.

Starta ditt projekt med PTSMAKE - Experter på precisionsgjutning

Är du redo att lyfta ditt pressgjutningsprojekt? Lita på PTSMAKE för högkvalitativa precisionskomponenter och fullständigt projektstöd, från RFQ till produktion. Kontakta oss nu för en snabb offert och låt vår erfarenhet av legeringsval, förebyggande av defekter och avancerad tillverkning omvandla din nästa produkt.

Läs mer om hur den interna kristallstrukturen direkt påverkar materialets styrka och prestanda. ↩

Upptäck hur denna termiska egenskap påverkar integriteten och kornstrukturen hos den slutliga gjutna delen. ↩

Lär dig hur denna metallurgiska process påverkar din detaljs hållbarhet och prestanda. ↩

Utforska hur denna process förbättrar aluminiumets ythårdhet och möjliggör livfulla, hållbara färgfinisher. ↩

Lär dig mer om olika typer av porositet och hur du undviker dem i din gjutning. ↩

Lär dig hur ett materials flödesegenskaper direkt påverkar tillverkningsvalen och den slutliga detaljkvaliteten. ↩

Förstå hur detta viktiga dokument kartlägger hela tillverkningsresan för kvalitetssäkring. ↩

Läs mer om hur detta statistiska verktyg säkerställer att dina mätsystem är tillförlitliga för kvalitetskontroll. ↩

Lär dig hur inre materialspänningar kan orsaka oväntade brott, även utan yttre belastningar. ↩

Lär dig hur du identifierar och förebygger gjutfel för att förbättra din detaljs strukturella integritet. ↩

Lär dig hur du genom att kombinera data från olika källor får djupare insikter för kvalitetskontroll. ↩

Lär dig hur denna kraftfulla metod simulerar fysiska fenomen för att förutsäga detaljens prestanda och förhindra tillverkningsfel. ↩