Att hitta rätt tillverkare av sandgjutning kan kännas överväldigande när ditt projekt kräver precision och tillförlitlighet. Du har att göra med komplexa geometrier, snäva toleranser och det ständiga trycket på att leverera kvalitetsdelar i tid och budget.

Som tillverkare av sandgjutningsdelar med över två decenniers erfarenhet är PTSMAKE specialiserat på att producera högkvalitativa sandgjutna komponenter för flyg-, fordons-, maskin- och industriapplikationer och levererar precision från prototyp till full produktion.

Sandgjutningsprocessen innebär många tekniska beslut som direkt påverkar slutproduktens kvalitet. Jag har arbetat med kunder som kämpat med gjutfel, utmaningar med materialval och problem med kvalitetskontroll. Den här guiden innehåller de viktigaste kunskaperna som du behöver för att fatta välgrundade beslut om sandgjutningsprocesser, från att förstå olika sandtyper till att felsöka vanliga defekter och optimera gjututbytet.

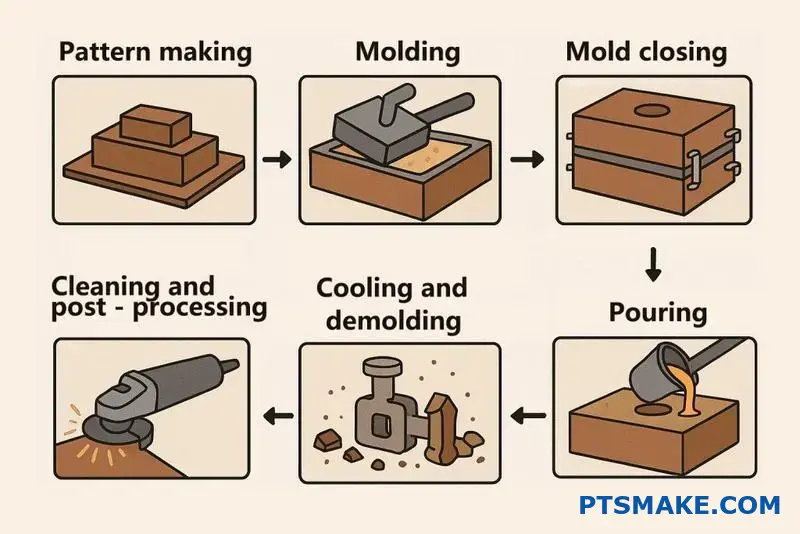

Vilka är de viktigaste kategorierna av sandgjutningsprocesser?

Sandgjutning är inte en process som passar alla. Den viktigaste skillnaden ligger i det bindemedelssystem som används för att hålla ihop sanden. Detta val dikterar den slutliga delens kvalitet och kostnad.

Grön sandgjutning

Detta är den vanligaste och mest prisvärda metoden. Den använder en blandning av sand, lera och vatten. Den är idealisk för högvolymproduktion av järn- och icke-järnmetaller.

Kemiskt bunden sandgjutning

Även känd som no-bake-processen. Den använder ett flytande harts som härdar vid rumstemperatur. Detta ger bättre dimensionell noggrannhet än grön sand.

Gjutning av skal

I denna process används en hartsbelagd sand för att forma en tunn skalform. Det skapar delar med utmärkt ytfinish och snäva toleranser.

| Typ av process | Kärntillämpning |

|---|---|

| Grön sand | Stora volymer, mindre komplexa delar |

| Kemiskt bunden | Stora delar, högre noggrannhet |

| Gjutning av skal | Komplexa former, överlägsen finish |

Valet av sandgjutningsprocess har en direkt inverkan på resultatet av ditt projekt. Det är en avvägning mellan kostnad, komplexitet och önskad kvalitet. Under åren på PTSMAKE har vi dagligen guidat kunder genom detta val.

Djupdykning i pärmar

Den Pärmsystem1 är formens hjärta. Det bestämmer formens styrka, ytfinish och hur lätt gjutningen kan tas bort. Varje system har sin plats.

Green Sands enkelhet

Grön sand är populärt eftersom sanden är återanvändbar. Detta sänker avsevärt materialkostnaderna för stora produktionsserier. Den erbjuder dock mindre dimensionsstabilitet jämfört med andra metoder. Detta kan vara en utmaning för delar som kräver hög precision.

Precisionen i kemiska bindningar

No-bake-processer erbjuder överlägsen styrka och dimensionell kontroll. Den kemiska reaktionen skapar en styv form, perfekt för tunga eller komplexa gjutgods där noggrannhet är nyckeln. Detta är en go-to för många industriella applikationer som vi hanterar.

Finess i formgjutning av skal

För intrikata mönster och en slät yta är skalformning utmärkt. Den tunna formen ger utmärkt gasgenomsläpplighet. Detta minskar defekter och minimerar ofta behovet av sekundär bearbetning, vilket sparar tid och pengar i efterproduktionen.

| Funktion | Grön sand | Kemiskt bunden | Gjutning av skal |

|---|---|---|---|

| Ytfinish | Rättvist | Bra | Utmärkt |

| Komplexitet | Låg till medelhög | Medelhög till hög | Hög |

| Kostnad för verktyg | Låg | Medium | Hög |

| Cykeltid | Snabb | Långsam | Medium |

Huvudkategorierna för sandgjutning definieras av deras bindemedelssystem. Grön sand är kostnadseffektivt för volymproduktion, medan kemiskt bundna och skalformade processer ger högre precision och bättre finish för mer krävande applikationer.

Vad är klassificeringssystemet för vanliga gjutfel?

För att lösa gjutfel behöver vi först ett tydligt system. Genom att organisera dem i grupper går det mycket snabbare att hitta grundorsaken. Det undviker gissningar och sparar värdefull tid.

Detta tillvägagångssätt förenklar diagnostiken. Vi kan spåra problemet tillbaka till ett specifikt steg i gjutningsprocessen.

Här är de fyra huvudkategorier som vi använder:

| Kategori av defekter | Primär orsak Stadium |

|---|---|

| Fyllningsrelaterad | Smält metall fyller gjutformen |

| Formrelaterad | Form- och mönsterintegritet |

| Gasrelaterad | Instängda gaser under gjutning |

| Relaterat till stelning | Kylning och krympning av metall |

Denna strukturerade metod är det första steget mot konsekventa delar av hög kvalitet.

Att förstå dessa kategorier är nyckeln till effektiv problemlösning. Låt oss bryta ner varje grupp med vanliga exempel. Detta systematiska tillvägagångssätt är något vi tillämpar dagligen på PTSMAKE för att säkerställa kvaliteten.

Fyllningsrelaterade defekter

Dessa uppstår när den smälta metallen inte fyller formhålan helt eller smidigt.

| Defekt | Gemensam sak |

|---|---|

| Felaktig körning | Låg hälltemperatur eller långsam hällhastighet. |

| Kall stängning | Två metallströmmar möts men smälter inte samman. |

Formrelaterade defekter

Dessa defekter hänför sig till gjutningens slutliga geometri. De härrör ofta från problem med formen eller mönstret.

| Defekt | Gemensam sak |

|---|---|

| Skift | Felaktig inriktning av gjutformens kope- och dragsektioner. |

| Krigssida | Gjutformsdeformation på grund av inre spänningar under kylning. |

Gas- och stelningsdefekter

Gasdefekter, som porositet, orsakas av instängda gaser. Detta är en vanlig utmaning i processer som sandgjutning. Stelningsdefekter, t.ex. krympning, uppstår när metallen kyls och drar ihop sig. Dessa inre defekter är i huvudsak metallurgiska diskontinuiteter2 som kan äventyra detaljens integritet. Att identifiera om ett tomrum beror på gas eller krympning är avgörande för att hitta rätt lösning.

Ett logiskt klassificeringssystem är avgörande för en effektiv diagnos. Genom att gruppera defekter efter deras ursprung - fyllning, form, gas eller stelning - kan ingenjörerna snabbt identifiera och åtgärda grundorsaken, vilket ger högre kvalitet och mindre slöseri i produktionen.

Vilka materialkategorier finns det för mönster vid sandgjutning?

Att välja rätt mönstermaterial är ett viktigt första steg. Det har en direkt inverkan på projektets kostnad, kvalitet och ledtid. Det finns inget enskilt "bästa" material.

Valet beror helt och hållet på dina specifika behov för sandgjutningsprocessen.

Låt oss dela upp de tre huvudkategorierna.

Trämönster

Trä är perfekt för prototyper. Det är också bra för enstaka delar eller mycket små volymer. Det är billigt och går snabbt att forma.

Plast- och polymermönster

Dessa erbjuder ett steg upp i hållbarhet. De är det bästa alternativet för produktion av medelstora volymer och ger en bra balans mellan kostnad och livslängd.

Mönster av metall

För repetitiv gjutning i stora volymer finns det inget som slår metall. Det är det mest hållbara och exakta alternativet för långa produktionskörningar.

| Material | Bästa användningsfall | Hållbarhet |

|---|---|---|

| Trä | Prototyper, låg volym | Låg |

| Plast | Medium volym | Medium |

| Metall | Hög volym | Hög |

Beslutet går långt utöver bara produktionsvolymen. På PTSMAKE guidar vi kunderna genom de specifika avvägningarna för deras projektmål. Varje material har unika egenskaper som man måste ta hänsyn till.

Trä: Hastighet kontra livslängd

För enkla mönster för engångsbruk är furu ett vanligt val. För lite fler användningsområden erbjuder mahogny bättre hållbarhet. Trä är dock känsligt för fukt- och temperaturförändringar. Detta kan orsaka skevhet över tid, vilket påverkar den slutliga gjutningens noggrannhet. Det är en snabb lösning, men inte en permanent.

Plast: Det mångsidiga mellanläget

Moderna polymerer, som polyuretan och epoxihartser, är utmärkta. De ger mycket bättre slitstyrka än trä mot abrasiv sand. Ytfinishen är också överlägsen, vilket kan minska efterbearbetningsarbetet på den slutliga gjutna delen. De är ett pålitligt val för jämn kvalitet.

Metaller: Det ultimata inom precision

När kunderna behöver tusentals identiska delar rekommenderar vi metallmönster. Aluminium eller gjutjärn är de bästa valen. De ger den högsta dimensionell stabilitet3 och kan hålla för över 100.000 cykler. Även om den initiala verktygskostnaden är högre sjunker kostnaden per detalj betydligt vid stora serier. Detta gör dem till den mest kostnadseffektiva lösningen för massproduktion.

| Funktion | Trä | Plast/Polymer | Metall |

|---|---|---|---|

| Initial kostnad | Låg | Medium | Hög |

| Hållbarhet | Låg | Medelhög-Hög | Mycket hög |

| Ytfinish | Rättvist | Bra | Utmärkt |

| Ledtid | Kort | Medium | Lång |

| Bäst för | < 100 Besättningar | 100 - 5.000 avgjutningar | > 5.000 avgjutningar |

Ditt val av mönstermaterial är en strategisk avvägning. Trä ger snabbhet för prototyper. Metall ger ultimat hållbarhet för massproduktion. Plast är en mångsidig och balanserad lösning för de flesta sandgjutningsprojekt i medelstora volymer och ger en god avkastning på investeringen.

Vilka typer av sand används och varför?

När man talar om sandgjutning är sandens sammansättning en kritisk faktor. Alla sandar är inte skapade lika. Valet har en direkt inverkan på den slutliga detaljens kvalitet.

De tre huvudaktörerna

Vi delar i första hand in gjutsand i tre grupper. Var och en har en specifik roll.

- Kiselsand: Det vanligaste och mest prisvärda.

- Kromitsand: Ett steg upp i prestanda.

- Zirkonsand: Det bästa valet för specialjobb.

Här är en snabb uppdelning av dessa material.

| Typ av sand | Primär användning | Relativ kostnad |

|---|---|---|

| Kiseldioxid | Allmänt järn/icke-järn | Låg |

| Kromit | Tungt stålgjutgods | Medium |

| Zirkon | Högtemperaturlegeringar & precision | Hög |

Att välja rätt är nyckeln till framgång.

Den verkliga skillnaden mellan dessa sandsorter ligger i deras fysiska egenskaper. Dessa egenskaper avgör var varje sand utmärker sig. Låt oss titta på vad som betyder mest.

Värmeutvidgning och stabilitet

Låg termisk expansion är avgörande. Det förhindrar att formväggen rör sig och defekter som vener eller fenor på gjutningen. Kiseldioxid expanderar betydligt vid uppvärmning.

Detta kan vara ett problem för metaller med höga gjutningstemperaturer. Zirkon har å andra sidan mycket låg värmeutvidgning. Det gör den idealisk för högprecisionsdetaljer tillverkade av superlegeringar, en utmaning som vi ofta tar oss an på PTSMAKE.

Termisk konduktivitet och kyleffekt

Värmeledningsförmågan påverkar hur snabbt den smälta metallen kyls. Högre ledningsförmåga drar bort värmen snabbare.

Denna "kyleffekt" främjar en finare kornstruktur i metallen. Det bidrar också till att förhindra defekter som krympporositet. Kromit har en utmärkt värmeledningsförmåga. Det är därför den används för stålgjutgods med tjocka sektioner. Det hjälper till att säkerställa att delen stelnar ordentligt. Zirkon har också en hög ledningsförmåga och hög sintringspunkt4.

| Fastighet | Kiseldioxid | Kromit | Zirkon |

|---|---|---|---|

| Termisk expansion | Hög | Medium | Mycket låg |

| Termisk konduktivitet | Låg | Hög | Hög |

| Refraktäritet | Bra | Bättre | Bästa |

Kiseldioxid är arbetshästen, men specialsand är inte bara en lyx. De är en nödvändighet för krävande applikationer där precision och materialintegritet inte får äventyras.

Att välja rätt sand innebär en avvägning mellan egenskaper och kostnad. Kiseldioxid är vanligt, men specialsand som kromit och zirkon erbjuder överlägsen termisk prestanda för krävande sandgjutningsprojekt med hög precision. Detta garanterar högre kvalitet och färre defekter, vilket motiverar investeringen.

Hur skiljer sig rengörings- och efterbehandlingsprocesserna för gjutgods åt?

När en gjutning har stelnat och svalnat är den långt ifrån klar. Det måste genomgå en rad processer efter gjutningen. Detta är en mycket strukturerad sekvens.

Detta systematiska tillvägagångssätt är viktigt. Det säkerställer att den slutliga delen uppfyller exakta tekniska specifikationer. Vi kan dela upp detta i tre huvudsteg.

Sekvensen efter gjutningen

De viktigaste faserna är borttagning, ytrengöring och efterbehandling. Varje steg har ett specifikt mål och en specifik metod. Att följa denna ordning är avgörande för att producera en komponent av hög kvalitet.

| Etapp | Primärt mål |

|---|---|

| 1. Avlägsnande | Separera gjutningen från formen |

| 2. Rengöring av ytor | Avlägsna ytföroreningar |

| 3. Efterbehandling | Uppnå slutliga dimensioner/egenskaper |

Låt oss utforska syftet med och sekvensen av dessa operationer. Tänk på det som en resa från en grov, rå del till en förfinad, funktionell komponent. Varje steg ger mervärde och precision.

Etapp 1: Åtgärder för borttagning

Detta är den inledande, aggressiva fasen. Det primära målet är att frigöra gjutgodset från dess form och andra tillbehör.

Skakning och kärnborttagning

I processer som sandgjutning är skakning det första. Detta innebär att formen vibreras tills sanden bryts loss. Därefter avlägsnas eventuella inre sandkärnor försiktigt för att avslöja detaljens inre passager.

Steg 2: Ytrengöring

När gjutningen är klar flyttas fokus till dess yta.

Blästring med skrot

Detta är en mycket effektiv rengöringsmetod. Vi skjuter små metallskott med hög hastighet mot gjutgodsets yta. Denna process avlägsnar all kvarvarande sand, glödskal och oxider. Resultatet blir en ren och jämn ytfinish.

Steg 3: Efterbearbetning

Detta sista steg handlar om precision och prestanda.

Slipning av grindar och stigar

Här tar vi bort grindar, löpare och stigare. Det här är kanalerna som gjorde att smält metall kunde fylla formen. Slipning eller kapning gör att detaljen får sin nära netto-form.

Värmebehandling

Detta steg ändrar detaljens mekaniska egenskaper. Det innebär kontrollerade värme- och kylcykler. Detta kan avlasta inre Restspänning5, öka hårdheten eller förbättra hållfastheten. Det är ett kritiskt steg för högpresterande applikationer.

Vägen från en grov gjutning till en färdig detalj är metodisk. Det handlar om att separera delen, rengöra ytan och utföra finbearbetning som slipning och värmebehandling. Denna sekvens säkerställer att komponenten uppfyller alla design- och prestandaspecifikationer.

Hur kontrollerar du kvaliteten i gjutningsprocessen?

En checklista är inte bara byråkrati. Det är ditt bästa försvar mot inkonsekvens. För en process som är så kritisk som gjutning vid sandgjutning säkerställer en detaljerad checklista att varje enskild gjutning uppfyller högsta standard. Den förvandlar stamkunskap till en upprepningsbar process.

Förberedelser inför hällning

Innan någon metall gjuts är det viktigt att utföra ett antal kontroller. Dessa steg lägger grunden för en lyckad gjutning. De förhindrar temperaturförlust och kontaminering.

| Kontrollera objekt | Status | Anteckningar |

|---|---|---|

| Ladle Pre-Heated | GODKÄND / UNDERKÄND | Mål: Körsbärsröd värme |

| Metalltemperatur | GODKÄND / UNDERKÄND | Kontrollerad med pyrometer |

| Skräp skummat | GODKÄND / UNDERKÄND | Ytan måste vara ren |

Utförande av hällningen

Hällningen måste vara avsiktlig och kontrollerad. Målet är att fylla formen snabbt utan att införa defekter. En stadig hand är nyckeln här.

Betydelsen av varje kontrollpunkt

En checklista är bara effektiv om teamet förstår "varför" bakom varje steg. Det handlar inte om att bara bocka av rutor, utan om aktiv kvalitetskontroll. Om man förbiser ett steg kan det äventyra hela gjutningen.

Temperatur och fluiditet

Att verifiera metalltemperaturen är inte förhandlingsbart. Om den är för kall kommer metallen inte att fylla formen helt och hållet. Detta leder till felkörningar. Om den är för varm kan den skada sandformen och förändra den slutliga kornstrukturen.

Förhindrande av termisk chock

Att förvärma skänken kan verka obetydligt, men det är avgörande. Om du häller smält metall i en kall skänk sjunker temperaturen omedelbart. Detta kan leda till för tidig stelning. Det skyddar också skänken från termisk chock och förlänger dess livslängd.

Eliminering av föroreningar

Dross, de orenheter som flyter på smält metall, är en direkt väg till defekter. Genom att skumma bort den säkerställs att endast ren metall kommer in i formen. Dessa inneslutningar skapar svaga punkter i den slutliga delen.

En jämn hällhastighet hjälper till att uppnå en jämn fyllning, vilket minimerar luftinneslutning och oxidbildning. Målet är att skapa ett mjukt, icke-turbulent flöde. Genom att bibehålla detta flöde, särskilt vid fyllning av granatbehållaren, förhindras defekter. Det är här operatörens skicklighet verkligen kommer till sin rätt, eftersom den förvandlar en manuell process till en exakt åtgärd. Vår erfarenhet på PTSMAKE är att konsekvent utbildning för att uppnå detta laminärt flöde6 minskar skrotningsfrekvensen dramatiskt.

| Hällteknik | Utfall |

|---|---|

| Stadig och oavbruten | Ren gjutning, inga inneslutningar |

| Intermittent eller långsam | Kallstängning, felkörning |

| För snabb eller turbulent | Luftinträngning, sanderosion |

En checklista för gjutning är ett grundläggande verktyg för kvalitet. Den standardiserar en kritisk process, eliminerar gissningar och säkerställer att varje gjutning startar med bästa möjliga chans att uppfylla specifikationerna, vilket är ett kärnvärde hos PTSMAKE.

Hur beräknar man gjututbytet och hur förbättrar man det?

Att förstå gjututbytet är avgörande. Det har en direkt inverkan på dina kostnader och din effektivitet. Själva beräkningen är okomplicerad. Den visar hur mycket smält metall som blir till en slutprodukt.

Formeln är enkel:

| Komponent | Beskrivning |

|---|---|

| Vikt för slutlig gjutning | Den färdiga detaljens vikt efter borttagning av grindar, stigare och medbringare. |

| Total vikt av gjuten metall | Den totala vikten av all metall som hälls i gjutformen. |

Utbytet uttrycks som en procentsats. Ett högre utbyte innebär mindre avfall. Det är en viktig resultatindikator för alla gjutningsoperationer.

Avkastningsformeln

Utbytesgrad % = (slutgjutningens vikt / den gjutna metallens totala vikt) x 100%

Att förbättra utbytet handlar inte bara om att spara metall. Det handlar om att optimera hela processen. På PTSMAKE fokuserar vi på smarta, praktiska förändringar som ger verkliga resultat. Små justeringar kan leda till betydande besparingar.

Optimering av grindar och stigarledningar

Angöringssystemet leder in smält metall i formhålan. Stigare fungerar som reservoarer för att kompensera för volymetrisk krympning7. Om dessa är för stora slösar du metall. Om de är för små riskerar du defekter.

Vi använder simuleringsprogram för att modellera metallflödet. Detta hjälper oss att hitta den optimala storleken. Målet är att göra dem så små som möjligt utan att kompromissa med detaljkvaliteten. Denna balans är nyckeln.

Förbättra formlayouten

Hur du placerar delarna i en gjutform har betydelse. I processer som sandgjutning kan en smartare layout få plats med fler delar per form. Detta ökar förhållandet mellan detaljvikten och den totala metallmängden som gjuts.

Tänk på denna förenklade jämförelse baserad på tidigare projektdata:

| Strategi för layout | Delar per gjutform | Potentiell ökning av avkastningen |

|---|---|---|

| Standard layout | 8 | Baslinje |

| Optimerad layout | 10 | ~15-20% |

Detta tillvägagångssätt minskar materialåtgången för löpare. Det förkortar också produktionscyklerna, vilket ökar den totala effektiviteten. Det handlar om att arbeta smartare, inte bara hårdare.

Kort sagt, att beräkna avkastning är enkel matematik. För att förbättra det krävs teknisk expertis. Fokusera på att optimera ditt grindsystem och din formlayout för att uppnå betydande effektivitetsvinster och kostnadsminskningar.

Tänk dig att en kund visar dig en avgjutning. Ytan är skrovlig, nästan grusig. Diagnosen är metallpenetration, ett vanligt problem vid sandgjutning. Detta problem kräver ett snabbt och metodiskt svar.

Min omedelbara åtgärdsplan är inte en gissning. Det är en systematisk process som vi har förfinat. Den innebär att vi kontrollerar fyra kritiska variabler. Det här strukturerade tillvägagångssättet hjälper oss att hitta grundorsaken snabbt och effektivt.

Inledande undersökning

Viktiga kontrollpunkter

Vår plan börjar med grunderna i själva sandformen.

| Steg | Fokusområde |

|---|---|

| 1 | Komprimering av sand |

| 2 | Kornets finhet |

| 3 | Binder Nivåer |

| 4 | Ytbeläggning av gjutformar |

Denna checklista säkerställer att vi inte missar någon potentiell orsak.

Utarbetande av handlingsplanen

En grov yta är oacceptabel. Vi måste återställa detaljen till specifikationen. Så här bryter vi ner problemet för att hitta en lösning. Vi börjar med formens fysiska egenskaper.

Analys av formens densitet

Först kontrollerar vi sandens packning. Om sanden är för lös kan smält metall sippra in mellan kornen. Detta skapar den grova ytan. Vi använder en formhårdhetstestare för att få exakta, repeterbara mätningar. Detta eliminerar gissningar.

Justeringar av sand och bindemedel

Därefter tittar vi på själva sanden. Genom att använda ett finare sandkorn kan man skapa en tätare formyta. Detta lämnar mindre utrymme för metall att tränga igenom. Detta kan dock påverka gaspermeabilitet8, så det är en noggrann avvägning.

Vi kontrollerar också bindemedelsnivåerna. För lite bindemedel resulterar i en svag form som inte kan motstå metallens tryck. För mycket kan ge andra gasrelaterade defekter. På PTSMAKE ser vi till att förhållandet mellan sand och bindemedel är perfekt för jobbet.

Applicering av en skyddsbarriär

Det sista försvaret: Eldfast ytbeläggning

Om problemet kvarstår är det en mycket effektiv lösning att applicera en eldfast formbeläggning. Denna beläggning fungerar som en barriär. Den förhindrar direktkontakt mellan den smälta metallen och sandformen, vilket säkerställer en jämn finish.

| Taktik | Primär förmån | Övervägande |

|---|---|---|

| Öka kompakteringen | Bättre formdensitet | Kan kräva byte av utrustning |

| Använd finare sand | Slätare yta | Kan fånga upp gaser |

| Justera Binder | Starkare gjutform | Kräver exakt blandning |

| Applicera beläggning | Utmärkt barriär | Lägger till ett extra processteg |

För att lösa problemet med metallinträngning krävs ett systematiskt tillvägagångssätt. Vi analyserar sandkomprimering, kornfinhet, bindemedelsnivåer och överväger eldfasta beläggningar. Denna metodiska process säkerställer att vi levererar den jämna, högkvalitativa ytfinish som våra kunder förväntar sig.

Hur hanterar man gjutdistorsion i en lång, tunn detalj?

Att hantera distorsion i långa, tunna detaljer är en ständig utmaning. Den främsta orsaken är ojämn kylning, vilket skapar inre spänningar och leder till skevhet. Det är ett pussel som vi löser regelbundet på PTSMAKE.

Analys av spänning och skevhet

Under kylningen krymper olika delar av en detalj i olika takt. Tunnare områden kyls och krymper snabbt, medan tjockare sektioner förblir varma längre. Denna skillnad skapar en dragkamp inom materialet, vilket gör att det böjs eller vrids.

Praktiska lösningar

Vi tillämpar flera strategier för att motverka dessa krafter. Dessa proaktiva åtgärder är avgörande för att bibehålla måttnoggrannheten.

| Lösning | Primär funktion | Bäst för |

|---|---|---|

| Förstärkningsribbor | Tillför strukturell styvhet | Förhindrar böjning |

| Barer för stresslindring | Absorbera kylningsstress | Komplexa geometrier |

| Modifierad kylning | Främjar enhetlig krympning | Alla tunna delar |

Tillämpning av principer på utmanande geometrier

Att kontrollera distorsionen kräver mer än bara en enda lösning. Vi använder en kombination av konstruktions-, process- och värmehanteringstekniker, särskilt för komplexa geometrier.

Lägga till förstärkningsribbor i mönstret

En av de mest effektiva metoderna är att lägga till förstärkningsribbor. Dessa är inte en del av slutproduktens funktion men tjänar till att stärka gjutningen under den känsliga kylfasen.

Vi placerar ribbor strategiskt för att motverka böjkrafter. När gjutningen har stabiliserats kan dessa ribbor ofta bearbetas bort om de inte är en del av den slutliga designen. Detta är en vanlig metod vid tillverkning av delar som måste vara både lätta och raka.

Använda stressreducerande funktioner

I formkonstruktionen kan vi införliva funktioner som avlastningsstänger eller "brytare". Dessa små, strategiskt placerade bitar är utformade för att deformeras eller brytas under kylningens påfrestning.

Detta kontrollerade misslyckande absorberar restspänningar9 som annars skulle förvränga huvuddelen. Det är ett smart sätt att omdirigera destruktiva krafter. Denna teknik är särskilt användbar i Sandgjutning där formkonstruktionen ger flexibilitet.

Modifiering av kylningsprocessen

Kontroll av kylhastigheten är grundläggande. Snabb, okontrollerad kylning är en fiende till dimensionsstabiliteten.

| Modifiering av kylning | Beskrivning | Förmån |

|---|---|---|

| Isolerande filtar | Täck specifika delar av formen för att bromsa värmeförlusten. | Utjämnar kylhastigheten över hela delen. |

| Kontrollerat luftflöde | Använd fläktar eller ventiler för att hantera kylmiljön. | Förhindrar drastiska temperaturskillnader. |

| Tidpunkt för skakning | Justera när detaljen tas ut ur formen. | Möjliggör gradvis och jämn kylning. |

Genom att styra hur värmen försvinner från gjutningen säkerställer vi att hela detaljen kyls och krymper i en jämnare takt. Detta minskar avsevärt de inre spänningar som orsakar distorsion.

För att hantera distorsion i långa, tunna detaljer måste man lägga till strukturellt stöd som ribbor, använda avlastningsfunktioner i formen och styra kylprocessen exakt. Ett mångfacetterat tillvägagångssätt säkerställer att den slutliga delen uppfyller de geometriska toleranser som krävs.

Ta fram en kvalitetskontrollplan för en kritisk gjutning.

En formell plan omvandlar processkunskap till upprepningsbar framgång. Det är en färdplan för alla inblandade. I det här dokumentet beskrivs varje viktig kontroll.

Det säkerställer konsekvens från första till sista casting. Tydliga regler förhindrar gissningar och fel.

Viktiga kontrollpunkter för inspektion

Vi kartlägger specifika punkter för verifiering. Varje steg har definierade kriterier för godkänt/underkänt. Detta är grundläggande för kritiska komponenter.

| Etapp | Viktiga kontrollpunkter |

|---|---|

| Inkommande material | Sandanalys, kemisk sammansättning av metall |

| Form & kärna | Måttnoggrannhet, integritet, fukt |

| Metallgjutning | Temperatur, hällhastighet, tid |

| Slutlig gjutning | Visuell, dimensionell, NDT |

Denna struktur lämnar inget utrymme för tvetydigheter.

Definiera tydliga acceptanskriterier

En plan är bara så bra som dess kriterier. Dessa kriterier måste vara specifika, mätbara och objektiva. Vaga mål leder till inkonsekvent kvalitet.

På PTSMAKE kopplar vi varje kriterium direkt till detaljens funktion.

Standarder för råmaterial

Vid sandgjutning är sandens egenskaper avgörande. Vi definierar acceptabla intervall för kornstorlek och lerhalt. Metallkemi verifieras mot materialspecifikationen innan den någonsin kommer in i ugnen.

Parameterkontroll i processen

Under produktionen övervakar vi viktiga variabler. Hälltemperaturen styrs inom ett smalt fönster. Detta förhindrar defekter som felkörningar eller heta tårar. Formens integritet kontrolleras strax före stängning.

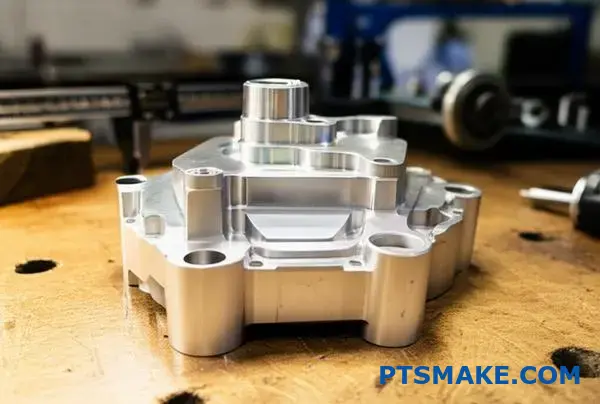

Validering av slutlig gjutning

Detta är den sista porten. En kombination av tester bekräftar att detaljen uppfyller alla specifikationer. Detta inkluderar visuella kontroller, dimensionell analys och djupare inspektion genom Metallografisk analys10.

| Valideringsmetod | Syfte | Exempel Kriterier |

|---|---|---|

| Visuell inspektion | Ytliga defekter | Inga synliga sprickor, porositet eller ytliga inneslutningar |

| Dimensionell (CMM) | Geometrisk noggrannhet | Alla kritiska mått inom ±0,1 mm tolerans |

| NDT (röntgen) | Intern integritet | Ingen inre krympningsporositet större än 1 mm |

Detta flerskiktade tillvägagångssätt säkerställer tillförlitlighet.

En formell kvalitetsplan kräver att man definierar inspektionspunkter och mätbara acceptanskriterier. Denna systematiska process, från råmaterial till slutlig validering, är avgörande för att producera konsekvent tillförlitliga och högkvalitativa kritiska gjutgods.

Hur skulle du felsöka en defekt i ett formskift eller kärnskift?

Ett dimensionsfel är ett tydligt tecken på problem. Ofta är orsaken en förskjutning av formen eller kärnan. Detta skapar en missanpassning mellan de två halvorna av detaljen.

Felsökning av detta kräver ett systematiskt tillvägagångssätt. Gissa dig inte fram. Följ istället en tydlig checklista för att hitta grundorsaken. Det sparar både tid och material.

Vi kommer att gå igenom de viktigaste kontrollpunkterna. Vi börjar från mönstret och arbetar oss fram till den slutliga stängningen av formen. Denna metod är effektiv för defekter i sandgjutning.

Viktiga inspektionspunkter

| Område att kontrollera | Vanliga frågor |

|---|---|

| Stift för justering av mönster | Slitage, skada eller böjning |

| Formflaskor | Distorsion, löshet |

| Rensning av kärntryck | För löst eller för hårt åtdragen |

| Stängning av gjutform | Ojämn eller abrupt stängning |

Ett systematiskt diagnostiskt tillvägagångssätt

När en detaljs mått avviker är panik inte lösningen. Det är precision som gäller. En metodisk kontroll är det snabbaste sättet att lösa problemet. Låt oss bryta ner processen steg för steg. Min erfarenhet är att om man hoppar över steg leder det till upprepade misslyckanden.

Inspektion av mönster och flaskor

Kontrollera först grunderna. Är mönstrets uppriktningsstift och bussningar slitna? Även lätt slitage kan orsaka en betydande förskjutning. Se till att de är raka, rena och sitter tätt.

Titta sedan på dina formkolvar. Flaskor kan bli skeva med tiden, särskilt vid tung användning. Kontrollera om det finns någon snedvridning eller skada som kan hindra formhalvorna från att sitta perfekt. När du stänger klara sig och dra11, Se till att inriktningen är perfekt och att det inte finns några luckor.

Analys av Core- och Closing-procedurer

Undersök nu kärnans tryckavstånd. Om avståndet är för stort kan kärnan flyta eller röra sig under gjutningen. Om det är för snävt kan kärnan krossas eller tryckas ur plats under förslutningen. Detta är en känslig balansgång.

Slutligen bör du granska själva proceduren för stängning av formen. Görs det noggrant och jämnt? Att släppa den övre halvan (cope) på den nedre (drag) kan lätt chocka kärnan och få den att förskjutas. En långsam och kontrollerad stängning är avgörande för noggrannheten.

| Komponent | Felsökning Åtgärd | Önskat resultat |

|---|---|---|

| Justeringsstift | Mät slitage och kontrollera om det finns böjningar. | Tät passform, perfekt justering. |

| Formflaskor | Använd en rätskiva för att kontrollera planheten. | Inga luckor mellan kolvarna. |

| Kärntryck | Kontrollera måtten mot ritningen. | Kärnan är säker men inte krossad. |

| Avslutande process | Observera stängningsåtgärden. | Långsam, jämn och kontrollerad stängning. |

En systematisk kontroll av stift, kolvar, kärnavstånd och stängningsförfaranden är det mest effektiva sättet att diagnostisera och åtgärda formskiftningar. Detta metodiska tillvägagångssätt säkerställer att du identifierar grundorsaken, vilket förhindrar kostsamma omarbetningar och skrot.

Hur balanserar du kostnad kontra kvalitet i processbeslut?

Att välja billigare material kan verka som en enkel seger. Du ser en omedelbar besparing på inköpsordern. Det ser bra ut på papperet.

Men denna inledande besparing kan vara en fälla. Låt oss ta ett exempel från verkligheten inom sandgjutning. En leverantör erbjuder sand som är 20% billigare.

Detta verkar vara en fantastisk affär. Men vilka är de dolda kostnaderna? Den verkliga utmaningen är att se bortom den ursprungliga prislappen. Den verkliga kostnaden är mer än det materiella inköpspriset.

| Materialalternativ | Initial kostnad per ton | Upplevda besparingar |

|---|---|---|

| Sand av standardkvalitet | Referenspris | 0% |

| Billigare sand | 20% Mindre | 20% |

Den här enkla tabellen visar hur attraktiv den är. Men den berättar inte hela historien. Vi måste gräva djupare.

Den verkliga effekten av ett materialval visar sig på produktionsgolvet. Den billigare sanden kanske inte håller för trycket. Det kan leda till en högre andel defekter.

Avslöja den verkliga produktionskostnaden

I vårt scenario med sandgjutning orsakade den billigare sanden fler ytfel. Detta ökade vår defektfrekvens avsevärt. De initiala materialbesparingarna försvann snabbt. Vi var tvungna att ta hänsyn till skrot och omarbetning.

Det är här vi analyserar Total ägandekostnad12. Det är ett ramverk som vi på PTSMAKE använder för att vägleda beslut. Det tvingar oss att beräkna alla kostnader, inte bara de initiala.

Låt oss bryta ner siffrorna för att producera 100 bra delar. Våra tester visade att defektfrekvensen steg från 2% till 10% med den billigare sanden.

| Kostnadsanalys | Standard Sand | Billigare sand |

|---|---|---|

| Produktionskostnad per enhet | $50 | $48 |

| Frekvens av defekter | 2% | 10% |

| Enheter att producera (för 100 bra) | ~102 | ~111 |

| Total produktionskostnad | ~$5,100 | ~$5,328 |

Som du kan se ökade den billigare sanden faktiskt den totala kostnaden med över 4%. Den ursprungliga besparingen på 20% raderades helt ut av slöseri och omarbetningar. Det är avgörande att fatta beslut som baseras på en helhetsbild.

Att välja billigare material utan en fullständig analys är en stor risk. De initiala besparingarna är ofta en illusion som raderas ut av ökat skrot, omarbetningar och potentiella förseningar. En helhetssyn förebygger kostsamma problem på lång sikt.

Hur skulle du åtgärda en varm rivningsdefekt i en gjutning?

Hot tears är frustrerande sprickor som uppstår under gjutningens stelning. De uppstår när den kylande metallen är för svag för att motstå inre spänningar.

Det här är inte bara ett ytligt problem. Det pekar på ett djupare problem i din gjutdesign eller process.

Förstå stressen

Grundorsaken är hindrad sammandragning. När metallen kyls och krymper kan delar av formen blockera denna rörelse, vilket skapar spänning. När denna spänning överskrider metallens hållfasthet vid höga temperaturer bildas en reva.

Viktiga områden att ta itu med

För att åtgärda detta måste vi minska den interna stressen. Här är de huvudområden jag fokuserar på.

| Område med fokus | Mål |

|---|---|

| Formkonstruktion | Gör det lättare att dra ihop sig |

| Gating-system | Kontrollera kylningshastigheten |

| Val av material | Öka varmhållfastheten |

Vi kan systematiskt eliminera dessa defekter genom att ta itu med dessa punkter. Det säkerställer en robust slutprodukt.

Att åtgärda varma tårar kräver ett mångfacetterat tillvägagångssätt. Vi kan inte bara ändra på en sak och hoppas på det bästa. Det handlar om en systematisk minskning av den termiska spänningen i hela gjutgodset när det kyls och stelnar.

Förbättra kärnans och formens kollapsbarhet

Själva formen kan hindra gjutningen från att krympa fritt. Detta är särskilt sant i processer som Sand Casting.

Om kärnan är för stark kommer den inte att kollapsa när metallen krymper runt den. Detta skapar enorma påfrestningar. Vi justerar ofta bindemedelsinnehållet i sandkärnor för att säkerställa att de försvagas och krossas i rätt ögonblick.

Använd filéer för att minska stress

Vassa hörn är spänningskoncentrationspunkter. Under kylning är dessa områden mycket benägna att rivas sönder.

Genom att lägga till generösa filéer eller radier vid dessa korsningar fördelas spänningen över ett större område. Denna enkla konstruktionsförändring minskar dramatiskt risken för sprickor. I tidigare projekt på PTSMAKE har vi funnit att optimering av radien på fogarna kan vara en av de mest kostnadseffektiva lösningarna. Den förhindrad sammandragning13 är mindre benägna att orsaka fel vid en mjuk övergång än vid en skarp vinkel.

Förbättra utformningen av stigarrör och ingångar

Ett väl utformat stigar- och grindsystem är avgörande. Det säkerställer att gjutningen stelnar progressivt.

| Designelement | Syfte |

|---|---|

| Stigare | Tillhandahålla en källa till smält metall för att kompensera för krympning. |

| Gating | Kontrollerar flödet och kylhastigheten, vilket minimerar heta punkter. |

| Kyla | Påskynda kylningen i tjocka sektioner för att främja en jämn stelning. |

Genom att kontrollera kylsekvensen säkerställer vi att gjutgodset får tillräcklig styrka innan betydande spänningar byggs upp. Detta förhindrar att tårar bildas från första början.

Hot tears är spänningsfrakturer som orsakas av hindrad sammandragning under stelningen. För att åtgärda dem måste man förbättra formens kollapsbarhet, lägga till filéer för att minska spänningskoncentrationen och förfina konstruktionen av stigare och portar för kontrollerad kylning.

Samarbeta med PTSMAKE för ditt nästa sandgjutningsprojekt

Är du redo för konsekvent excellens i dina sandgjutningsdelar? Kontakta PTSMAKE idag för en snabb och konkurrenskraftig offert och upplev förstklassig kvalitet, tillförlitlighet och proaktiv service från prototyp till produktion. Skicka din förfrågan nu - upptäck hur vi överträffar förväntningarna för B2B-tillverkningsledare som du!

Upptäck hur valet av bindemedel påverkar detaljkvalitet, kostnad och ledtider i vår detaljerade guide. ↩

Lär dig hur dessa interna brister uppstår och hur du upptäcker dem för bättre kvalitetskontroll. ↩

Läs mer om hur denna egenskap säkerställer att dina gjutna delar förblir trogna de ursprungliga designspecifikationerna över tid. ↩

Förstå hur denna egenskap påverkar formens integritet och ytfinishen vid gjutning i höga temperaturer. ↩

Lär dig hur inre spänningar påverkar komponentens prestanda och varför det är avgörande för tillförlitligheten att hantera dem. ↩

Lär dig hur kontroll av fluiddynamiken är nyckeln till att förhindra vanliga gjutfel och förbättra detaljintegriteten. ↩

Förstå hur metallkontraktion under kylning påverkar den slutliga detaljkvaliteten. ↩

Lär dig hur denna kritiska egenskap påverkar gjutkvaliteten och hjälper till att förhindra defekter. ↩

Lär dig hur dessa inre krafter påverkar detaljintegriteten och den långsiktiga prestandan. ↩

Lär dig hur denna mikroskopiska undersökning avslöjar ett gjutstyckes inre struktur och förutser dess prestanda. ↩

Lär dig de grundläggande termerna för sandgjutning för att bättre förstå gjutningsprocessen. ↩

Lär dig hur du beräknar den verkliga kostnaden för ett köp utöver den ursprungliga prislappen för bättre beslut. ↩

Lär dig mer om de metallurgiska principerna bakom gjutspänning och stelning. ↩