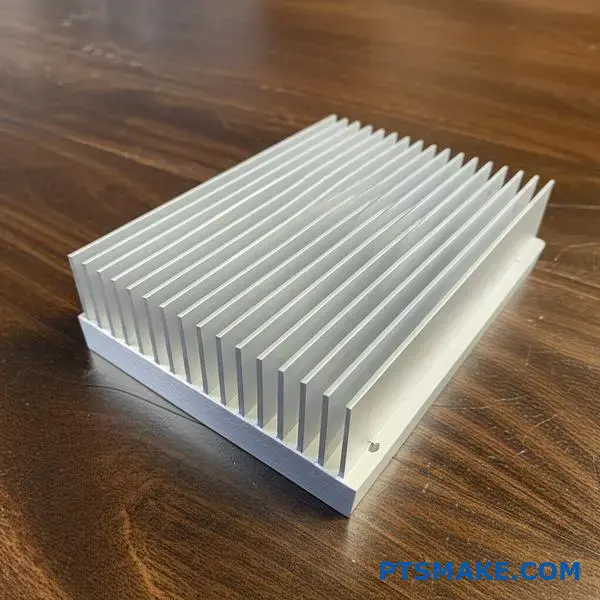

Att hitta rätt tillverkningsmetod för kylflänsar kan vara avgörande för ditt värmehanteringssystem. Många ingenjörer kämpar med extruderade eller bearbetade kylflänsar som når prestandagränser, särskilt när det gäller högpresterande applikationer där varje grad är viktig.

Smidda kylflänsar erbjuder överlägsen termisk prestanda tack vare förbättrad materialtäthet, optimerad kornstruktur och en konstruktion i ett stycke som eliminerar termiska gränssnitt. Smidesprocessen skapar starkare värmeledningsvägar och möjliggör komplexa geometrier som är omöjliga att uppnå med traditionella tillverkningsmetoder.

Jag har arbetat med många kunder som bytte från standardkylflänsar till smidda lösningar och såg omedelbara förbättringar i termisk prestanda. Nyckeln ligger i att förstå hur smide påverkar materialegenskaperna på mikroskopisk nivå och att utnyttja den designfrihet som denna process ger för din specifika applikation.

Hur påverkar smide materialets värmeledningsförmåga på mikronivå?

Smide gör mer än bara formar metall. Det förändrar dess inre struktur. Denna förändring förbättrar direkt hur väl den överför värme.

På mikronivå handlar det om kornflöde och densitet. Smide jämnar ut materialets korn och eliminerar små hålrum. Detta skapar en bättre väg för värmen att avges.

| Funktion | Smidesmaterial | Gjutet material |

|---|---|---|

| Kornstruktur | Justerad och förfinad | Slumpmässig & Grov |

| Täthet | Hög | Lägre (porositet) |

| Tomrum | Nästan eliminerad | Nuvarande |

Denna förfining är avgörande för den termiska prestandan.

Den mikroskopiska fördelen: Kornflöde och densitet

Smide utsätter arbetsstycket för ett enormt tryck. Detta tryck tvingar metallens kornstruktur att deformeras och sträckas ut. Kornen anpassar sig efter metallens flödesriktning.

Detta skapar en kontinuerlig, obruten väg. Värme kan lätt färdas längs dessa inriktade korn. Det är som en motorväg för termisk energi, fri från trafikstockningar.

Denna riktningsanpassning ger materialet unika egenskaper. anisotropiska egenskaper1. Värmeledningsförmågan blir betydligt högre längs kornflödet.

Dessutom pressar smidesprocessen ut mikroskopiska hålrum. Dessa små hålrum, som ofta förekommer i gjutna material, fångar upp luft och fungerar som isolatorer. Genom att eliminera dem skapar smidningen en tätare del med bättre värmeledningsförmåga. Det är därför en smidd kylfläns ofta presterar bättre än sina gjutna eller bearbetade motsvarigheter.

Smide jämfört med andra metoder

När du bearbetar en del från en massiv ämne skär du rakt igenom materialets naturliga kornstruktur. Detta bryter de kontinuerliga värmevägarna. Gjutning å andra sidan resulterar i en slumpmässig, icke-riktad kornstruktur med potentiell porositet.

| Tillverkningsmetod | Kornflöde | Mikrohålrum | Termisk väg |

|---|---|---|---|

| Smide | Justerad | Minimerad | Oavbruten |

| Gjutning | Slumpmässig | Vanlig | Avbruten |

| Bearbetning (billet) | Klipp | Minimal | Avskuren |

I våra projekt på PTSMAKE har vi sett att smidda komponenter genomgående erbjuder bättre värmehantering.

Smide förbättrar värmeledningsförmågan genom att förfina kornstrukturen och eliminera mikroskopiska hålrum. Detta skapar ett tätare material med överlägsna, riktade värmeöverföringsvägar jämfört med gjutning eller bearbetning av stångmaterial.

Vad avgör prestandagränserna för en smidd kylfläns?

Varje konstruktion har sina begränsningar. En smidd kylfläns är inget undantag. Dess prestanda är inte oändlig. Den är bunden av grundläggande fysikaliska och materialvetenskapliga lagar.

Låt oss undersöka dessa teoretiska begränsningar. Att förstå dem hjälper oss att utveckla bättre termiska lösningar.

Materialets naturliga tak

Materialet i sig sätter den första gränsen. Dess förmåga att leda värme är en hård begränsning för prestandan. Du kan inte flytta värme snabbare än materialet tillåter.

| Material | Termisk konduktivitet (W/mK) |

|---|---|

| Koppar C110 | ~385 |

| Aluminium 6061 | ~167 |

| Aluminium 6063 | ~201 |

Luftflödets roll

Nästa är konvektion. Det är så kylflänsen överför värme till luften. Utan tillräckligt luftflöde fastnar värmen på flänsarna.

De teoretiska gränserna är där den praktiska tekniken börjar. På PTSMAKE accepterar vi inte bara dessa gränser, utan vi arbetar inom dessa ramar för att skapa optimala konstruktioner för våra kunder.

Mer än bara rena material

Ren koppar har utmärkt ledningsförmåga, men dess kostnad och vikt kan vara ett hinder. Aluminiumlegeringar som 6061 eller 6063 är en balanserad lösning. De har god prestanda och är idealiska för smidesprocessen. Valet av material påverkar den smidda kylflänsens slutliga effektivitet.

Utnyttja konvektion

Effektiv konvektion är avgörande. Flänsarnas utformning – deras form, avstånd och orientering – måste optimeras för systemets luftflöde. En bra design samverkar med luftflödet, inte motverkar det.

Luft som rör sig över en fen bildar en tunn, långsamt rörlig Gränsskikt2. Detta lager kan isolera just den yta som du försöker kyla. Våra konstruktioner syftar till att bryta detta.

Smides geometriska begränsningar

Smide skapar starka, täta fenor. Men det finns gränser. Processen definierar fenans minsta tjocklek och det maximala förhållandet mellan höjd och tjocklek.

| Avstånd mellan fenor | Luftflödesmotstånd | Yta |

|---|---|---|

| Bred | Låg | Lägre |

| Smal | Hög | Högre |

Denna tabell visar en viktig avvägning. Trängre fenor ökar ytan men kan också begränsa luftflödet om de inte är noggrant utformade. Detta är den gräns för förhållandet mellan yta och volym som är inneboende i smide.

En smidd kylfläns prestanda styrs i slutändan av tre faktorer: materialets värmeledningsförmåga, konvektionsfysiken och de geometriska begränsningarna i själva smidesprocessen. Dessa principer utgör grunden för effektiv termisk design.

Varför är en konstruktion i ett stycke en viktig fördel med smide?

Den största termiska fördelen med en smidd kylfläns är dess konstruktion i ett stycke. Den eliminerar helt behovet av fogar. Tänk på värme som flödar som vatten i ett rör.

Varje fog, söm eller springa är som en blockering. Det bromsar flödet.

Problemet med lederna

I flerdelade kylflänsar är basen och flänsarna separata delar. De sammanfogas senare. Detta skapar ett litet mellanrum, en gränsyta som värmen måste passera. Denna gränsyta är den svaga länken.

En smidd kylfläns i ett stycke har ingen sådan svag länk.

Enkel del vs. flera delar

| Funktion | Smidd i ett stycke | Flerdelad montering |

|---|---|---|

| Fogar | Ingen | Flera |

| Värmeväg | Oavbruten | Avbruten |

| Felaktiga punkter | Färre | Mer om |

| Prestanda | Högre | Lägre |

Effekten av värmemotstånd

Alla material motstår värmeflöde i viss utsträckning. Men den största fienden för värmeprestanda är gapet mellan två ytor. Detta kallas termisk gränssnittsmotstånd.

Även helt släta ytor har mikroskopiska ojämnheter. Dessa skapar luftspalter när de pressas ihop. Luft är en mycket dålig värmeledare. Därför är värmeöverföringen över denna fog mycket ineffektiv.

Överbrygga klyftan

Tillverkarna använder specialmaterial för att fylla dessa luckor. Dessa kallas termiskt gränssnittsmaterial3. De kan vara i form av pasta, dynor eller lim. De är bättre än luft, men inte perfekta. De tillför fortfarande ett eget lager av värmemotstånd.

En smidd kylfläns undviker hela detta problem. Eftersom basen och flänsarna är ett enda, sammanhängande metallstycke finns det inga mellanrum att fylla. Värmevägen är sömlös.

Jämförelse av värmeöverföringsvägar

| Typ av kylfläns | Nyckelvärmebarriär | Effektivitet för värmeöverföring |

|---|---|---|

| Smidd (i ett stycke) | Endast materialets konduktivitet | Mycket hög |

| Bondad fin | Termiskt självhäftande skikt | Måttlig |

| Staplade fenor | Gränssnitt mellan fenor | Måttlig till låg |

| Strängpressad | Bas-till-fen-förbindelse | Hög (men begränsad geometri) |

Enligt vår erfarenhet på PTSMAKE är det avgörande att eliminera gränssnittsmotståndet för hög effektapplikationer. En smidd komponent säkerställer att värmen överförs från källan till kylflänsarna utan avbrott. Detta leder till en svalare enhet och bättre tillförlitlighet.

En smidd del i ett stycke eliminerar termiskt gränssnittsmotstånd. Detta skapar en obruten väg för värme att avges, vilket resulterar i överlägsen kylningsprestanda jämfört med flerdelade enheter som är beroende av ofullkomliga termiska fogar.

Vilka är de primära värmeöverföringssätten i en smidd kylfläns?

En smidd kylfläns hanterar värme genom tre primära lägen. Varje läge har en specifik roll i kylningen av din elektronik. Det är ett lagarbete.

Att förstå denna process är nyckeln till att utforma effektiva termiska lösningar. Låt oss bryta ner hur allt fungerar tillsammans.

Ledning: Det första steget

Värmen överförs först från källan till kylflänsens bas. Detta kallas värmeledning. Materialet självt transporterar bort värmeenergin.

Konvektion: Överföring av värme till luft

Därefter transporteras värmen uppåt längs flänsarna. Luften som strömmar över dessa flänsar leder bort värmen. Denna process kallas konvektion.

Strålning: En hjälpande hand

Slutligen strålar värme ut från alla ytor på kylflänsen. Det är som den värme du känner från ett varmt föremål utan att röra vid det.

| Överföringsläge | Roll i en smidd kylfläns |

|---|---|

| Ledning | Förflyttar värme från komponenten till kylflänsen. |

| Konvektion | Överför värme från flänsarna till den omgivande luften. |

| Strålning | Avger värme från alla ytor som termisk energi. |

Värmeöverföring i en smidd kylfläns är en fascinerande dans mellan fysik och materialvetenskap. Det handlar inte bara om att ha kylflänsar. Hela systemets effektivitet beror på hur väl dessa tre lägen samverkar. Själva smidesprocessen ger en betydande fördel.

Hur smide optimerar ledningsförmågan

Smide skapar en överlägsen värmeledningsväg. Detta görs genom att forma metallen under extremt tryck. Denna process jämnar ut materialets inre kornstruktur.

Ett oavbrutet flöde av korn innebär färre hinder för värmen. Detta förbättrar direkt materialets värmeledningsförmåga4, ett viktigt prestationsmått. Tänk på det som en jämn motorväg jämfört med en väg med gropar. Värme färdas mycket snabbare.

Jämförelse mellan smide och andra metoder

På PTSMAKE har vi sett skillnaden med egna ögon. Smide eliminerar de mikroskopiska hålrum och brister som ofta förekommer i gjutgods. Det undviker också den linjära kornstrukturen hos strängpressning, vilket möjliggör mer komplexa och effektiva flänsdesign.

Denna överlägsna interna struktur är anledningen till att en smidd kylfläns ofta presterar bättre än andra.

| Tillverkningsmetod | Ledningsväg | Typisk prestanda |

|---|---|---|

| Smide | Oavbrutet spannmålsflöde | Utmärkt |

| Extrudering | Linjärt kornflöde | Bra |

| Gjutning | Porös, slumpmässig struktur | Rättvist |

En smidd kylfläns utnyttjar effektivt värmeledning, konvektion och strålning. Smidesprocessen är avgörande. Den skapar en idealisk kornstruktur som maximerar värmeledningen från värmekällan till flänsarna för överlägsen kylprestanda.

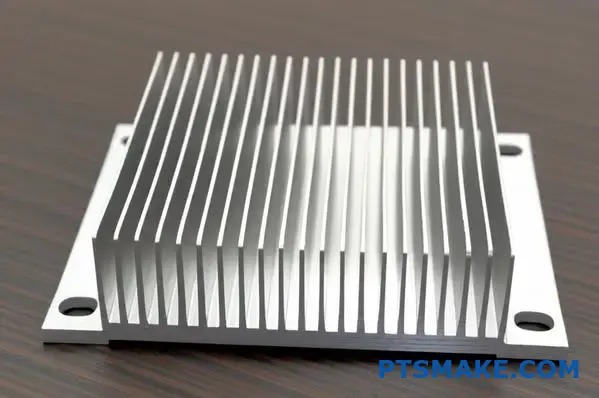

Vilken roll har basen i en smidd kylfläns?

Basen på en smidd kylfläns är dess fundament. Den utför två viktiga uppgifter. För det första sprider den värme. Den tar upp koncentrerad värme från en liten källa, till exempel en CPU.

Sedan fördelar den denna värme jämnt över ett större område. Detta gör att flänsarna kan avleda värmen mer effektivt.

Dess andra uppgift är att tillhandahålla en stabil, plan monteringsyta. Detta säkerställer optimal kontakt med den värmealstrande komponenten. Tjockleken på denna bas är en viktig designparameter som avgör prestandan.

| Primär funktion | Viktig fördel |

|---|---|

| Värmespridning | Förhindrar hotspots och förbättrar fenornas effektivitet. |

| Monteringsgränssnitt | Säkerställer maximal värmeöverföring från källan. |

Mer än en enkel grund

Basen är den osungna hjälten inom värmehantering. Utan effektiv spridning fastnar värmen vid källan. Fenorna, oavsett hur väl utformade de är, kan inte göra sitt jobb.

Denna flaskhals-effekt är en central utmaning inom termisk design. En tjockare bas sänker generellt sett termiskt spridningsmotstånd5. Det ger värmen mer utrymme att spridas i sidled innan den stiger upp i lamellerna.

Detta medför dock en avvägning. En tjockare bas innebär mer material, högre vikt och högre kostnad. I våra projekt på PTSMAKE balanserar vi ständigt dessa faktorer för att uppfylla kundens specifikationer.

Det kritiska behovet av planhet

Basen måste också vara helt plan. Eventuella luftspalter mellan värmekällan och sänkskåpets bas fungerar som isolering. Detta hindrar värmeöverföringen avsevärt.

Här är precisionstillverkning avgörande. Våra CNC-bearbetningstjänster säkerställer att basen uppfyller extremt snäva toleranser för planhet. Detta garanterar bästa möjliga termisk kontakt.

Basens tjocklek som designval

Att välja rätt basjocklek är ett viktigt steg för alla smidda kylflänsar.

| Basens tjocklek | Fördel | Nackdel |

|---|---|---|

| Tunn | Lättare, lägre materialkostnad. | Dålig värmespridning. |

| Tjock | Utmärkt värmespridning. | Tyngre, högre materialkostnad. |

Att hitta den optimala tjockleken kräver noggrann analys. Det handlar om att uppnå prestandamål utan att lägga onödig vikt eller kostnad på slutprodukten.

Basen är en viktig komponent som sprider värme och fungerar som monteringsgränssnitt. Dess tjocklek är en avgörande designkompromiss som balanserar värmeprestanda med fysiska begränsningar i form av vikt och kostnad.

Hur definieras smidesfel och vilken termisk inverkan har de?

Smidesfel är mer än bara kosmetiska brister. De är strukturella brister som direkt påverkar prestandan negativt. Detta gäller särskilt för smidda kylflänsar.

Vanliga problem som veck, sprickor eller ofullständiga fyllningar skapar allvarliga problem. De förstör metallens avsedda kornstruktur.

Denna störning skapar termiska barriärer. Dessa barriärer äventyrar kylflänsens primära uppgift: att effektivt avleda värme.

Vanliga smidesfel

| Typ av defekt | Beskrivning |

|---|---|

| Varv | En vikning av metall på sin egen yta. |

| Sprickor | Sprickor orsakade av spänningar under smidning eller kylning. |

| Ofullständiga fyllningar | Formkaviteten är inte helt fylld med material. |

Den dolda påverkan på termisk prestanda

En perfekt smide ger en oavbruten väg för värme. Den kontinuerliga kornstrukturen fungerar som en motorväg för värmeenergi att fly. Defekter förstör denna motorväg.

När en skåra eller spricka bildas skapas ett mikroskopiskt luftgap. Luft är en utmärkt isolator, inte en ledare. Denna lilla ficka med instängd luft blir ett betydande hinder för värmeöverföring, precis där du minst behöver det.

Detta ökar dramatiskt delens termisk impedans6. Värmen har svårt att passera denna barriär, vilket orsakar lokala värmepunkter och minskar den totala effektiviteten hos den smidda kylflänsen.

I vårt arbete på PTSMAKE har vi sett hur även en liten, osynlig spricka kan göra en kylfläns ineffektiv. Värmen stöter i princip på en vägg och kan inte avledas som avsett.

Jämförelse av värmeflöde

| Delens skick | Kornstruktur | Värmeväg | Prestanda |

|---|---|---|---|

| Felfri | Kontinuerlig och samordnad | Oavbruten | Optimal |

| Med defekter | Störd och trasig | Hindrad av luckor | Kompromisserad |

Därför är noggrann processkontroll ett måste. Det handlar inte om att få delarna att se bra ut, utan om att säkerställa att de fungerar felfritt under termisk belastning. Varje defekt innebär en risk för fel.

Smidesfel som överlappningar och sprickor är inte ytliga. De stör metallens kornstruktur och skapar interna termiska barriärer. Detta påverkar direkt kylflänsens förmåga att avleda värme, vilket leder till dålig prestanda och potentiella fel på enheten.

Vilka är de viktigaste typerna av smidesprocesser för kylflänsar?

Det är mycket viktigt att välja rätt smidesprocess. Det påverkar direkt kylflänsens termiska prestanda, kostnad och slutliga utseende. Valet beror på temperaturen.

Vi delar in smide i tre huvudkategorier: kall-, varm- och hett smide. Varje metod har sina egna fördelar och nackdelar. Att förstå dessa skillnader är nyckeln till framgång.

Jämförelse av de viktigaste smidesmetoderna

Nedan följer en kort översikt. Den visar hur temperaturen påverkar precisionen och materialstyrkan i en smidd kylfläns.

| Funktion | Kallsmide | Varmformning | Varmformning |

|---|---|---|---|

| Temperatur | Rumstemperatur | Mellanliggande | Hög temperatur |

| Precision | Högsta | Hög | Måttlig |

| Ytfinish | Utmärkt | Bra | Rättvist |

| Kostnad | Låg (för hög volym) | Måttlig | Hög (på grund av energi) |

En djupare titt på varje process

Den grundläggande skillnaden mellan dessa metoder är arbetsstyckets temperatur i förhållande till materialets omkristallisationstemperatur7. Denna enda faktor förändrar allt från den slutliga delens styrka till dess geometriska komplexitet.

Kallsmide

Denna process utförs vid rumstemperatur. Den kräver betydande kraft men ger delar med utmärkt dimensionell noggrannhet och ytfinish. Sekundär bearbetning är ofta onödig.

Materialet förstärks genom kallformning. Detta gör kallformade kylflänsar mycket hållbara. Denna process är dock bäst lämpad för enklare former och stora produktionsvolymer där verktygskostnaderna kan motiveras.

Varmformning

Varmformning utförs vid mycket höga temperaturer och gör metallen mer formbar. Detta möjliggör skapandet av mycket komplexa geometrier som är omöjliga att åstadkomma med kallformning. Det krävs mindre kraft för att forma materialet.

Nackdelen är lägre dimensionell precision och en grovare ytfinish på grund av skalning. Det krävs ofta efterbearbetning för att uppfylla snäva toleranser.

Varmformning

Varmformning skapar en balans mellan de två ytterligheterna. Den erbjuder bättre precision och ytfinish än varmformning. Den möjliggör också mer komplexa former än kallformning. På PTSMAKE upplever vi ofta att detta är en mångsidig och optimal lösning för många projekt.

| Process | Viktiga fördelar | Typiska tillämpningar |

|---|---|---|

| Kallsmide | Hög precision, utmärkt finish, hög hållfasthet | Kylflänsar med hög densitet, små komponenter |

| Varmformning | Bra balans mellan precision och komplexitet | Bildelar, måttligt komplexa kylflänsar |

| Varmformning | Komplexa former, låga formningskrafter | Stora konstruktionsdelar, komplexa industriella kylflänsar |

Valet är en avvägning. Kallsmide ger precision, medan varmsmide möjliggör komplexitet. Varmsmide erbjuder en mångsidig medelväg. Valet av rätt metod beror på dina specifika designkrav, materialval och produktionsvolym.

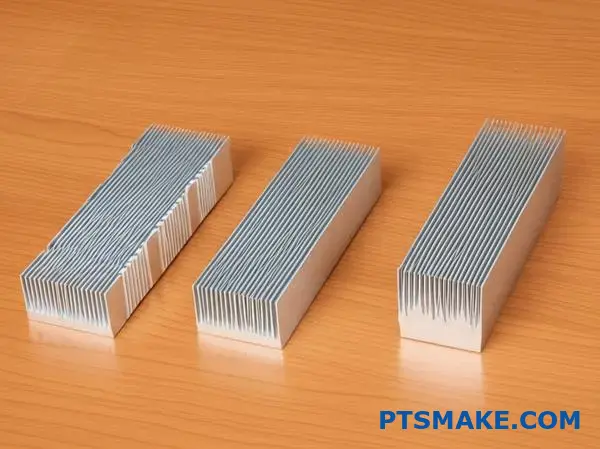

Hur klassificeras smidda kylflänsar efter flänsgeometri?

När man väljer en smidd kylfläns är flänsarnas geometri en avgörande faktor. Flänsarnas form påverkar direkt hur effektivt värmen avleds.

Vanliga fenformater

I våra projekt ser vi främst tre typer: stiftformade, elliptiska och raka fenor. Var och en har en unik profil.

Deras utformning påverkar både värmeprestanda och luftmotstånd. Att välja rätt är avgörande för optimal kylning i alla tillämpningar.

Snabb jämförelse

| Typ av fena | Bäst för | Viktig funktion |

|---|---|---|

| Rak | Tvingad luftström | Lågt tryckfall |

| Stift | Naturlig konvektion | Omnidirektionellt luftflöde |

| Elliptisk | Höghastighetsluft | Aerodynamisk effektivitet |

Detta val beror helt på luftflödet i ditt system.

Låt oss undersöka dessa geometrier mer ingående. Valet är inte godtyckligt, utan ett noggrant tekniskt beslut baserat på luftflödesdynamik.

Raka fenor

Raka kylflänsar är den vanligaste konstruktionen. De erbjuder en fri, oavbruten väg för luft. Detta är idealiskt för forcerad konvektion med fläkt, eftersom det minimerar lufttrycksfallet.

Deras prestanda försämras dock om luftflödet inte är i linje med lamellerna. Det är en mycket riktad lösning.

Pin Fin-matriser

Pin-flänsar fungerar utmärkt i miljöer med låg eller oförutsägbar luftström. Deras 360-graders exponering gör att de kan fånga upp luft från alla håll, vilket gör dem perfekta för naturlig konvektion.

Denna konstruktion ökar luftturbulensen, vilket förbättrar värmeöverföringen. Målet är att minimera den totala termiskt motstånd8 från värmekällan till omgivningsluften.

Elliptiska fenarrayer

Elliptiska fenor har en mer avancerad, aerodynamisk form. De kombinerar den riktade styrkan hos raka fenor med ett lägre motstånd mot luftströmmar med hög hastighet.

I tidigare projekt hos PTSMAKE har vi sett att de kan överträffa raka fenor i tätt packade system där det är viktigt att upprätthålla luftflödet.

| Geometri | Aerodynamisk fördel | Termisk fördel | Typisk användning |

|---|---|---|---|

| Rak | Lågt tryckfall i linjär flöde | Effektiv vid forcerad konvektion | Server-CPU:er, strömförsörjning |

| Stift | Omnidirektionell flödesacceptans | Hög turbulens för naturlig konvektion | LED-belysning, Utomhuselektronik |

| Elliptisk | Mycket lågt luftmotstånd vid höga hastigheter | Upprätthåller luftflödet i täta formationer | Högpresterande databehandling, telekom |

Att välja rätt geometri för smidda kylflänsar är en balansgång. Raka flänsar passar för forcerad luft, stiftflänsar är bäst för naturlig konvektion och elliptiska flänsar ger en aerodynamisk fördel. För optimal prestanda är det viktigt att anpassa designen efter dina specifika luftflödesförhållanden.

Hur kan smidda kylflänsar jämföras med extruderade eller skivade alternativ?

Det är mycket viktigt att välja rätt kylfläns. Det påverkar prestanda, kostnad och design. Smidda, extruderade och skivade kylflänsar har alla sina unika fördelar.

För att hjälpa dig att bestämma dig, låt oss jämföra dem direkt. Denna jämförelse fokuserar på de viktigaste faktorerna du behöver ta hänsyn till.

Översikt över snabb jämförelse

Här är en enkel tabell som du kan börja med. Den ger dig en översiktlig bild av varje tekniks styrkor och svagheter.

| Funktion | Smidd | Strängpressad | Skived |

|---|---|---|---|

| Termisk prestanda | Utmärkt | Bra | Mycket bra |

| Designfrihet | Bra | Begränsad | Utmärkt |

| Enhetskostnad (hög volym) | Låg | Mycket låg | Hög |

Detta ger en snabb översikt för en första utvärdering.

Detaljerad utvärderingsmatris

Låt oss gå igenom detaljerna närmare. För att kunna göra det optimala valet krävs en djupare förståelse för nyanserna i varje tillverkningsmetod. På PTSMAKE hjälper vi våra kunder att navigera bland dessa avvägningar varje dag.

Insikter om termisk prestanda

En smidd kylfläns erbjuder utmärkt, omnidirektionell värmeavledning. Detta beror på dess enhetliga kornstruktur.

Extruderade kylflänsar fungerar bra, men deras termiska egenskaper kan vara anisotropisk9. Värme sprids bättre längs extruderingens längd än tvärs över den. Skivade fenor är i ett stycke, vilket säkerställer en perfekt värmeväg från basen till fenans spets.

Konstruktion och mekaniska överväganden

Designfrihet är en viktig faktor. Smide möjliggör komplexa 3D-former som runda eller elliptiska stift. Extrudering begränsar dig till 2D-profiler med fast tvärsnitt.

Skiving erbjuder de högsta aspektförhållandena för mycket höga, tunna fenor. Detta är idealiskt för forcerad konvektionskylning.

Här är en mer strukturerad jämförelsetabell som vi använder.

| Kriterium | Smidd kylfläns | Extruderad kylfläns | Skivad kylfläns |

|---|---|---|---|

| Termisk prestanda | Isotropisk, utmärkt | Anisotropisk, bra | Utmärkt, sömlös övergång mellan fenan och basen |

| Designfrihet (bildförhållande) | Bra (upp till 25:1) | Begränsad (upp till 12:1) | Utmärkt (upp till 50:1) |

| Mekanisk integritet | Mycket hög, robust | Hög | Måttlig, fenorna kan vara ömtåliga |

| Tillverkningskostnad | Medium (Låg i hög volym) | Låg (Mycket låg vid hög volym) | Hög |

| Verktygsinvesteringar | Hög | Låg till medelhög | Låg |

Denna detaljerade uppdelning hjälper till att hitta den bästa lösningen för specifika tillämpningsbehov. Den initiala verktygskostnaden för en smidd kylfläns kan vara högre, men enhetskostnaden sjunker avsevärt med volymen.

Denna matris är en praktisk guide för att välja mellan smidda, extruderade och skivade kylflänsar. Det bästa alternativet beror på dina specifika termiska behov, designbegränsningar och produktionsvolym. Smide är ofta det bästa valet när det gäller prestanda och skalbarhet i många tillämpningar.

Vilka är de typiska sekundära bearbetningarna efter smide och varför?

En rå smide är stark, men sällan klar för användning. Den är bara utgångspunkten. Efterbearbetning förvandlar denna råa del till en färdig komponent.

Dessa steg tillför precision och specifika egenskaper. Låt oss titta på ett typiskt arbetsflöde för en komponent som en Smidd kylfläns.

Typisk arbetsflöde efter smide

| Steg | Drift | Syfte |

|---|---|---|

| 1 | Deburring | Säkerhet och förberedelser |

| 2 | CNC-bearbetning | Precision och funktioner |

| 3 | Anodisering | Skydd och prestanda |

Denna sekvens säkerställer att varje steg bygger på det föregående. Det bidrar till att uppnå optimala resultat för slutprodukten.

En smidd del måste förädlas för att uppfylla exakta specifikationer. Denna process handlar inte bara om att rengöra delen. Det handlar om att tillföra kritiskt värde i varje steg. Varje operation har ett tydligt och distinkt syfte.

Steg 1: Avgradning för en ren start

Innan något precisionsarbete kan utföras måste vi avgrada delen. Denna process avlägsnar vassa kanter eller grader. Dessa är rester från själva smidesprocessen.

Detta är ett viktigt första steg av två skäl. Det säkerställer att delen är säker att hantera. Det förbereder den också för korrekt montering i CNC-maskiner. En ren yta är avgörande för precisionen.

Steg 2: CNC-bearbetning för precision

Smide ger den grundläggande formen och materialstyrkan. Det går dock inte att uppnå snäva toleranser för egenskaper som monteringsytor eller hål. Här är CNC-bearbetning avgörande.

På PTSMAKE använder vi CNC-fräsning för att skapa perfekt plana ytor. Detta är avgörande för en Smidd kylfläns för att få god kontakt med värmekällan. Vi borrar och gängar också hål enligt exakta specifikationer.

Viktiga mål för bearbetning

| Funktion | Bearbetningsmål | Varför det är viktigt |

|---|---|---|

| Monteringsyta | Uppnå hög planhet | Säkerställer maximal värmeöverföring |

| Monteringshål | Exakt plats och storlek | Garanterar korrekt montering |

| Fenor/kanaler | Slutlig formgivning | Optimerar luftflödet och kylningen |

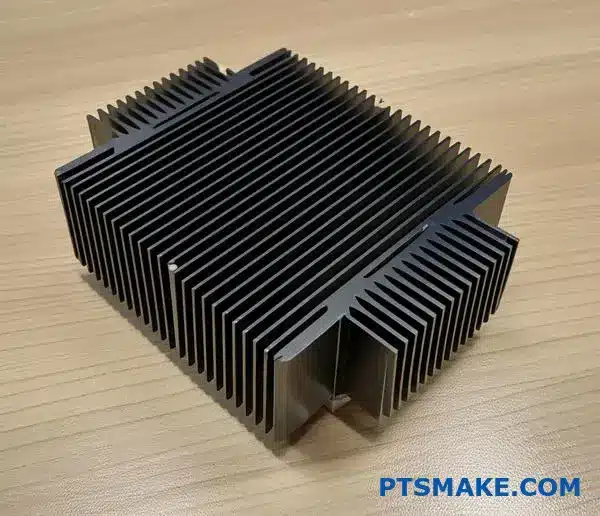

Steg 3: Anodisering för hållbarhet och prestanda

Det sista steget är ofta en ytbehandling. Anodisering är ett populärt val för aluminiumsmidda detaljer. Det är en Elektrolytisk passivering10 process som skapar ett hårt, hållbart oxidskikt på ytan.

Detta skikt ger utmärkt korrosionsbeständighet. För en kylfläns ökar det också ytans emissivitet. Detta bidrar till att värmen avges mer effektivt, vilket förbättrar kylningsprestandan avsevärt.

Efterbearbetning är avgörande för att omvandla en grov del. Steg som bearbetning och anodisering tillför nödvändig precision, funktioner och ytegenskaper. De säkerställer att den slutliga komponenten fungerar tillförlitligt och uppfyller alla konstruktionskrav.

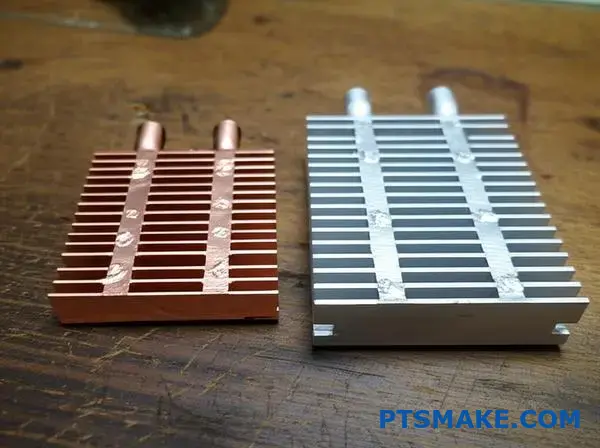

Hur skiljer sig smidda kylflänsar av koppar och aluminium strukturellt åt?

Valet mellan smidd koppar och aluminium handlar om mer än bara värmeprestanda. Det är ett viktigt beslut som påverkar vikt, kostnad och tillverkningsbarhet. Varje material beter sig olika under smidesprocessen.

Detta påverkar direkt den slutliga kylflänsens struktur och dess lämplighet för din specifika tillämpning.

Viktiga materialegenskaper

Koppar är den obestridda mästaren när det gäller värmeledningsförmåga. Aluminium är dock mycket lättare och generellt sett mer kostnadseffektivt. Dessa grundläggande skillnader är utgångspunkten för alla designöverväganden.

| Fastighet | Smidd koppar | Smidd aluminium |

|---|---|---|

| Termisk konduktivitet | Utmärkt (~400 W/mK) | Bra (~220 W/mK) |

| Täthet | Hög (8,96 g/cm³) | Låg (2,70 g/cm³) |

| Relativ kostnad | Högre | Lägre |

I slutändan beror valet på en avvägning mellan dessa faktorer. Du måste avgöra om kopparns termiska fördelar uppväger dess extra vikt och kostnad.

En djupare jämförelse

De strukturella skillnaderna sträcker sig långt in i tillverkningsprocessen. Att smida koppar är betydligt svårare än att smida aluminium. Det kräver mycket högre tryck och temperaturer. Denna komplexitet innebär ofta högre verktygskostnader och potentiellt längre ledtider.

Smidningssvårigheter och design

Aluminiumets formbarhet möjliggör mer komplexa flänsdesign under smidningen. Kopparns motståndskraft mot deformation kan ibland begränsa komplexiteten hos en smidd kylfläns. Detta är en viktig punkt som vi ofta diskuterar med kunderna på PTSMAKE.

Dessutom gör aluminiumets låga densitet det till den självklara vinnaren för viktkänsliga tillämpningar. En kylfläns av koppar är mer än tre gånger tyngre än en kylfläns av aluminium i samma storlek.

Korrosion och materialkompatibilitet

Koppar har naturligt god korrosionsbeständighet. Det uppstår dock ett stort strukturellt problem när koppar kommer i direkt kontakt med aluminium i en fuktig miljö. Detta kan leda till Galvanisk korrosion11, vilket kan försämra materialen med tiden. Korrekt plätering eller termiska gränssnittsmaterial är nödvändiga för att förhindra detta.

När man ska välja koppar framför aluminium

Vissa applikationer kräver den överlägsna värmeavledning som endast koppar kan erbjuda. Beslutet drivs vanligtvis av extrema värmebelastningar i kompakta utrymmen.

| Tillämpning | Rekommenderat material | Primär orsak |

|---|---|---|

| Högpresterande CPU:er/GPU:er | Koppar | Maximal värmeavledning på liten yta. |

| Högeffektslasrar | Koppar | Avleder snabbt värme från känsliga dioder. |

| Industriella kraftmoduler | Koppar | Hantera intensiva, konstanta termiska belastningar på ett tillförlitligt sätt. |

| LED-strålkastare för fordon | Aluminium | Bra prestanda med låg vikt och kostnad. |

Valet beror på om din enhets prestanda och livslängd är beroende av att värmen avleds så snabbt som möjligt. Om så är fallet är koppar rätt investering.

Att välja mellan smidd koppar och aluminium är en balansgång. Det kräver att man väger kopparns överlägsna termiska prestanda mot aluminiumets fördelar i fråga om vikt, kostnad och enkel tillverkning. Det optimala materialet bestäms alltid av de unika kraven för din tillämpning.

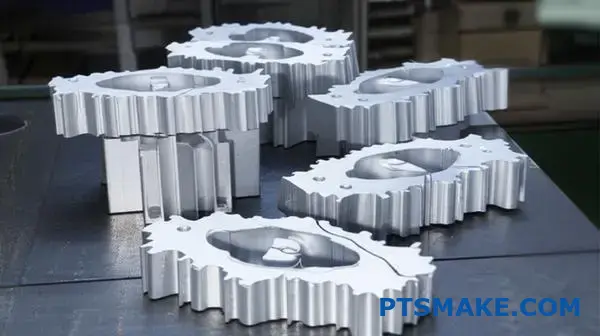

Hur omformar man en extruderad kylfläns till en smidd?

Låt oss gå igenom en praktisk omvandling. Denna process förvandlar en enkel extruderad del till en överlägsen smidd kylfläns. Det handlar om smarta designval.

Vi fokuserar på att utnyttja smidets unika styrkor. Det innebär att vi skapar komplexa 3D-fenformer och integrerar funktioner direkt.

Projektets konverteringsmål

Huvudmålet är att förbättra den termiska prestandan. Vi strävar också efter att förenkla monteringen av slutprodukten.

| Designaspekt | Extruderad (före) | Smidda (efter) |

|---|---|---|

| Fin geometri | Enkla, raka 2D-fenor | Komplexa, 3D-stiftfenor |

| Montering | Separata fästelement behövs | Integrerade monteringsstolpar |

| Basdesign | Enhetlig tjocklek | Optimerad för värmespridning |

| Luftflöde | Begränsad till en riktning | Omnidirektionell |

Det största hindret är den initiala investeringen i verktyg. En smidesform kostar mer än en extruderingsform. Så hur motiverar vi detta? Vi måste bevisa att prestandaförbättringarna uppväger kostnaden.

På PTSMAKE hjälper vi kunderna att analysera denna avvägning. Det handlar om långsiktigt värde, inte bara initialpris.

Optimering av konstruktionen för smide

Att skapa komplexa 3D-stiftflänsar är en stor fördel. Detta ökar ytan dramatiskt. Mer yta innebär bättre värmeavledning. Det är en viktig fördel med en smidd kylfläns.

Vi har också omdesignat basen. En tjockare bas direkt under värmekällan förbättrar värmespridningen. Detta fungerar eftersom smidning förbättrar materialets isotropisk värmeledningsförmåga12. Värmen sprids effektivt i alla riktningar, inte bara längs en axel.

Integrera funktioner för att sänka kostnaderna

Vi kan smida detaljer som monteringsstolpar direkt i delen. Detta eliminerar behovet av separata hårdvarudetaljer. Det minskar också monteringstiden och arbetskostnaderna. Dessa besparingar i senare led är avgörande för att motivera den initiala investeringen i verktyg.

Omdesignen för smide använder 3D-flänsar och integrerade funktioner för att öka prestandan. Verktygskostnaderna är högre, men de termiska vinsterna och besparingarna vid montering ger ofta en god avkastning på investeringen, vilket gör det till ett smart val för högpresterande applikationer.

Lås upp avancerade smidda kylflänsar med PTSMAKE

Är du redo att uppleva den överlägsna prestandan, precisionen och tillförlitligheten hos specialtillverkade smidda kylflänsar? Kontakta PTSMAKE idag för en skräddarsydd offert – stärk ditt nästa projekt med pålitlig expertis, snabb leverans och teknisk support i världsklass. Ta steget och begär din personliga lösning nu!

Lär dig hur materialegenskaper, såsom värmeledningsförmåga, kan variera beroende på riktning. ↩

Läs mer om detta viktiga begrepp och dess direkta inverkan på värmeöverföringseffektiviteten. ↩

Utforska hur olika termiska gränssnittsmaterial fungerar och hur de påverkar prestandan. ↩

Klicka för att förstå hur denna egenskap är avgörande för kylflänsens prestanda. ↩

Förstå detta nyckelbegrepp för att förbättra kylflänsens termiska prestanda och totala effektivitet. ↩

Läs mer om hur materialgränssnitt och brister hindrar värmeflödet. ↩

Lär dig hur denna metallurgiska aspekt påverkar materialets hållfasthet och formbarhet vid smide. ↩

Förstå hur denna viktiga mätparameter påverkar kylflänsens kylningseffektivitet och designval. ↩

Förstå hur materialegenskaper skiljer sig åt beroende på riktning och påverkar den termiska prestandan. ↩

Upptäck vetenskapen bakom hur denna process förbättrar ytskyddet och den termiska prestandan. ↩

Lär dig hur denna elektrokemiska process kan påverka den strukturella integriteten hos konstruktioner med olika metaller. ↩

Förstå hur materialegenskaper påverkar värmeöverföringen för bättre designval. ↩