Kämpar du med att utforma en effektiv extruderad kylfläns för din högeffektselektronik? Många ingenjörer ställs inför utmaningar när det gäller värmehantering, eftersom anpassade kyllösningar kräver exakta specifikationer, optimalt materialval och tillverkningsexpertis som standardkylflänsar från hyllan helt enkelt inte kan erbjuda.

Anpassad design av extruderade kylflänsar kräver förståelse för aluminiumlegeringens egenskaper, extruderingsbegränsningar, principer för lamelleffektivitet och korrekta tillverkningsspecifikationer för att skapa kostnadseffektiva värmehanteringslösningar för kylning av elektronik.

Jag har arbetat med hundratals värmehanteringsprojekt på PTSMAKE och jag guidar dig genom hela processen från materialval till slutliga specifikationer. Den här guiden omfattar de tekniska grunderna som du behöver för att designa tillverkningsbara extruderade kylflänsar som faktiskt fungerar.

Varför är strängpressning standardprocessen för kylflänsar i aluminium?

När vi talar om kylflänsar i aluminium är extrudering nästan alltid den första process som kommer upp i tankarna. Det är standardvalet av en enkel anledning: Det är en perfekt balans mellan kostnad, prestanda och designflexibilitet för de flesta applikationer.

Material- och processharmoni

Aluminiumlegeringar som 6061 och 6063 är mycket formbara. Denna egenskap gör dem idealiska för strängpressning. Vi kan pressa materialet genom en matris för att skapa komplexa profiler. Den här processen är både snabb och effektiv.

En snabb jämförelse

| Process | Viktig fördel | Bäst för |

|---|---|---|

| Extrudering | Kostnadseffektivt | Linjära delar med hög volym |

| Gjutning | Komplexa 3D-former | Applikationer med låg påfrestning |

| CNC-bearbetning | Hög precision | Prototyper, anpassade former |

En djupare titt på val av tillverkningsmetod

Även om extrudering är dominerande är det viktigt att förstå varför andra metoder inte är det bästa alternativet. Varje process har avvägningar som påverkar den slutliga extruderade kylflänsens prestanda och kostnad.

Begränsningar vid gjutning

Gjutning kan skapa intrikata, tredimensionella former. Det resulterande materialet har dock ofta mikroskopiska hålrum eller porositet. Detta minskar dess värmeledningsförmåga jämfört med solid, extruderad aluminium. Ytfinishen är också grövre, vilket kan hindra termisk överföring utan sekundär bearbetning.

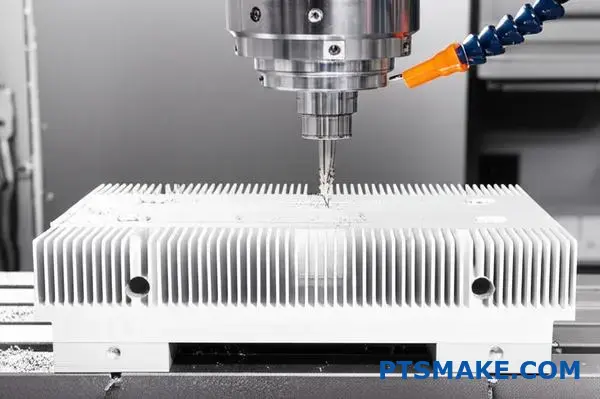

Kostnaden för CNC-bearbetning

CNC-bearbetning ger en otrolig precision. På PTSMAKE använder vi det för prototyper och mycket komplexa geometrier. Men för enkla, linjära kylflänssprofiler är det subtraktivt. Det innebär att materialet skärs bort, vilket skapar ett betydande spill och tar mycket längre tid. Kostnaden per enhet blir oöverkomlig för produktion av stora volymer. Materialets egenskaper kan också vara något anisotropisk1 efter extrudering, en faktor som vi alltid tar hänsyn till.

Den bästa platsen för extrudering

Strängsprutning är en bra metod. Den producerar långa, kontinuerliga profiler med utmärkt ytfinish och materialintegritet. Sedan behöver vi bara kapa dem till önskad längd. Denna effektivitet är oöverträffad för vanliga kylflänsar.

| Funktion | Extrudering | Gjutning | CNC-bearbetning |

|---|---|---|---|

| Kostnad för verktyg | Måttlig | Hög | Låg (inga verktyg) |

| Styckepris | Låg | Låg-Måttlig | Hög |

| Material Avfall | Låg | Låg | Hög |

| Termisk konduktivitet | Utmärkt | Bra | Utmärkt |

| Designens komplexitet | Linjär 2D | Hög 3D | Mycket hög 3D |

Strängpressning är standard för kylflänsar i aluminium eftersom det ger den bästa balansen mellan kostnad, termisk prestanda och tillverkningshastighet för linjära konstruktioner. Även om gjutning och CNC-bearbetning har sina specifika användningsområden kan de inte matcha extruderingens totala effektivitet för de flesta applikationer.

Vilka aluminiumlegeringar används främst för strängpressning och varför?

När man diskuterar aluminiumprofilering är det två legeringar som sticker ut: 6063 och 6061. Det finns en anledning till att de är branschens främsta material.

Varje legering har en distinkt balans mellan olika egenskaper. Att förstå dessa skillnader är avgörande för alla projekt. Det gör det lättare att välja rätt material med hänsyn till prestanda och budget.

Jämförelse av viktiga legeringar

| Fastighet | 6063 Aluminium | 6061 Aluminium |

|---|---|---|

| Primär funktion | Utmärkt extruderingsförmåga | Hög hållfasthet |

| Ytfinish | Mycket bra | Bra |

| Styrka | Medium | Medelhög till hög |

| Gemensam användning | Arkitektonisk, kylflänsar | Strukturella komponenter |

En djupdykning i val av legering

Att välja rätt legering är mer än att bara titta på ett specifikationsblad. Det handlar om att förstå de praktiska avvägningarna för din specifika applikation.

Argumenten för 6063 aluminium

6063 kallas ofta för "arkitektoniskt aluminium". Det ger en exceptionellt slät ytfinish direkt efter strängpressning. Detta gör det perfekt för delar där utseendet är viktigt.

Dess största fördel är den överlägsna extruderingsförmågan. Detta gör att vi kan skapa mycket komplexa tvärsnitt. Detta är avgörande för delar som anpassade extruderade kylflänsar med invecklade fenor. Fler fenor innebär mer yta och bättre kylning.

När styrka är av största vikt: 6061 aluminium

Om din komponent måste tåla betydande mekanisk påfrestning är 6061 den klara vinnaren. Den innehåller mer magnesium och kisel, vilket ger den högre hållfasthet.

Denna extra hållbarhet har dock en kostnad. Den är svårare att extrudera, vilket begränsar komplexiteten i de former vi kan åstadkomma. Legeringens slutliga egenskaper är också starkt beroende av värmebehandlingsprocessen. Detta är något som vi på PTSMAKE noggrant kontrollerar för varje projekt. Metallens slutliga tillstånd beror på dess beteckning för temperering2, som T6, vilket ger maximal styrka.

Detaljerade avvägningar för fastigheter

| Faktor | 6063 Aluminium | 6061 Aluminium |

|---|---|---|

| Extruderbarhet | Utmärkt | Bra |

| Termisk konduktivitet | ~218 W/m-K | ~180 W/m-K |

| Draghållfasthet (T6) | ~241 MPa | ~310 MPa |

| Typisk kostnad | Lägre | Något högre |

| Bäst för | Komplexa profiler, bra finish | Strukturella delar, hög belastning |

Valet mellan 6063 och 6061 är en klassisk teknisk avvägning. 6063 ger utmärkt extruderingsbarhet och finish, perfekt för komplexa extruderade kylflänsar. 6061 ger överlägsen styrka för strukturella behov, men med vissa design- och kostnadsbegränsningar.

Vilka är de grundläggande gränserna för själva extruderingsprocessen?

Varje tillverkningsprocess har sina regler. Extrudering är inget undantag. Det handlar inte om godtyckliga riktlinjer, utan om grundläggande fysiska begränsningar. De dikteras av materialflöde, tryck och verktygsstyrka.

Att förstå dessa begränsningar är avgörande. Det hjälper till att utforma en praktisk och effektiv extruderad kylfläns. Det gör att man undviker konstruktioner som är omöjliga att producera.

Viktiga geometriska begränsningar

De mest kritiska gränserna gäller fenans geometri. Detta inkluderar hur tunn en fena kan vara och hur lång den kan bli.

| Parameter | Typisk gräns | Påverkan på design |

|---|---|---|

| Minsta tjocklek på lamellerna | ~0,8 mm till 1,3 mm | Tunnare fenor är svårare att strängpressa utan defekter. |

| Maximal höjd på fenan | Styrs av bildförhållandet | Högre fenor kan bli skeva eller gå sönder under extruderingen. |

Dessa siffror är en utgångspunkt. De kan ändras beroende på den specifika legering och press som används.

Den största utmaningen ligger i att pressa aluminium genom en stålform. De krafter som är inblandade är enorma. Vi måste ta hänsyn till hur metallen beter sig under ett sådant extremt tryck.

Fysiken bakom gränsvärdena

Föreställ dig att du tvingar ett halvfast material genom en komplex form. Om en fenkanal i verktyget är för tunn kan det hända att aluminiumet inte flyter in i den ordentligt. Detta leder till en ofullständig profil.

Om en fena är för hög och tunn kan ståltungan i verktyget som bildar mellanrummet mellan fenorna gå sönder. Trycket är helt enkelt för högt för att verktyget ska klara det. Det är därför aspektförhållandet är så viktigt. Ett högre förhållande innebär en högre och tunnare fläns, vilket innebär större påfrestningar på verktyget. I några tidigare projekt har vi konstaterat att risken för verktygsbrott ökar avsevärt om man överskrider ett förhållande på 15:1.

Materialet i sig innebär också utmaningar. Fenomen som dö svälla3 kan ändra de slutliga dimensionerna när profilen lämnar verktyget, vilket vi måste ta hänsyn till.

Aspect Ratio och termisk prestanda

Aspektförhållandet har en direkt inverkan på hur bra en kylfläns fungerar. Ett högre bildförhållande innebär i allmänhet en större yta för värmeavledning.

| Aspect-förhållande | Producerbarhet | Termisk prestanda |

|---|---|---|

| Låg (t.ex. 6:1) | Lätt | Bra |

| Medium (t.ex. 10:1) | Måttlig | Bättre |

| Hög (t.ex. >15:1) | Svårt/kostsamt | Bäst, men med minskande avkastning |

Att balansera den ideala termiska designen med vad som är fysiskt möjligt är den verkliga konsten att konstruera en effektiv extruderad kylfläns.

De fysiska gränserna för extrudering, t.ex. minsta lamelltjocklek och bildförhållande, begränsar designmöjligheterna direkt. Dessa regler är inte godtyckliga utan baseras på materialfysik och verktygsstyrka och har en direkt inverkan på detaljens slutliga termiska prestanda.

Hur begränsar ‘lamelleffektivitet’ utformningen av en extruderad kylfläns?

Lamellens effektivitet mäter hur väl en lamell överför värme. Den faktiska värmeöverföringen jämförs med ett idealscenario.

I idealfallet skulle en fena ha samma temperatur från bas till spets. Men i verkligheten är det inte så. Värmen flödar från den heta basen. Finspetsen är alltid svalare.

Problemet med högre fenor

Att bara göra fenorna längre garanterar inte bättre prestanda. När fenorna blir längre ökar temperaturskillnaden mellan basen och spetsen. Detta minskar effektiviteten.

En alltför hög lamell ökar materialåtgången och vikten. Men den kanske inte leder bort så mycket mer värme. Det blir en punkt med minskande avkastning för din extruderade kylfläns.

Höjd och tjocklek: En balansgång

Förhållandet mellan lamellhöjd, tjocklek och effektivitet är avgörande. Vi måste hitta rätt balans för varje specifik applikation.

| Parameter | Effekt på finfördelningens effektivitet | Hänsyn till design |

|---|---|---|

| Ökad höjd | Minskning | Ökar ytan men också det termiska motståndet. |

| Ökad tjocklek | Ökar | Minskar värmemotståndet men ökar vikten och kostnaden. |

| Avstånd mellan fenor | Komplex | Påverkar luftflöde och konvektion. |

Djupdykning i designbegränsningar

Den största utmaningen är att balansera ytan med värmemotståndet. En högre lamell ökar ytan för konvektion. Men det ökar också den väg som värmen måste färdas. Denna väg skapar motstånd.

Tänk på det som en motorväg. En längre motorväg kan hantera fler bilar (yta). Men om den är för lång saktar trafiken ner (motstånd) och färre bilar når ända fram. Vi behöver den optimala längden.

En idealisk fena skulle vara perfekt isotermisk4, vilket innebär att den har en jämn temperatur från bas till spets. Detta är det teoretiska maximum för värmeöverföring. Vårt mål när vi konstruerar en extruderad kylfläns är att komma så nära detta ideal som det är praktiskt möjligt.

Praktiska avvägningar inom tillverkning

På PTSMAKE guidar vi ofta våra kunder genom dessa avvägningar. Det handlar inte bara om termisk prestanda. Det handlar också om tillverkningsbarhet och kostnad. Tunnare och högre fenor är svårare att extrudera. De kan också vara mer ömtåliga.

Baserat på våra tester överträffar en välproportionerad lamell ofta en dåligt utformad, hög och tunn lamell. Materialvalet, t.ex. att använda aluminium 6063, har också stor inverkan på den slutliga effektiviteten på grund av dess värmeledningsförmåga.

| Designval | Påverkan på resultatet | Påverkan på kostnad/tillverkning. |

|---|---|---|

| Höga, tunna fenor | Potentiellt hög ytarea, lägre effektivitet. | Högre extruderingssvårigheter, högre kostnad. |

| Korta, tjocka fenor | Högre effektivitet, lägre total yta. | Lättare att extrudera, potentiellt lägre kostnad. |

| Optimerad kvot | Bästa balansen mellan effektivitet och yta. | Måttlig svårighetsgrad, bästa värde. |

Lamellernas effektivitet är en kritisk konstruktionsbegränsning. Det tvingar fram en avvägning mellan lamellhöjd, tjocklek och material. Att bara maximera lamellhöjden är ineffektivt och kan öka kostnaden och vikten utan att förbättra den termiska prestandan för en extruderad kylfläns.

Vad är det primära syftet med anodisering av en kylfläns?

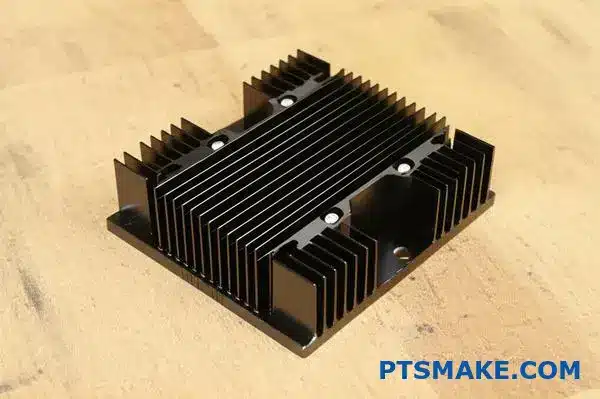

Anodisering av en kylfläns har två viktiga funktioner. Det är inte bara för utseendets skull eller för att ge ett grundläggande skydd. Den främsta fördelen är att den termiska prestandan förbättras.

Förbättrad värmestrålning

En bar aluminiumyta är en dålig värmekälla. Anodisering, särskilt i svart, ändrar detta drastiskt. Den ökar ytans förmåga att stråla bort värme.

Bortom termisk prestanda

Denna process skapar också ett hårt, skyddande skikt. Detta skikt skyddar mot korrosion och ger elektrisk isolering. Detta ger ökad hållbarhet och säkerhet.

| Funktion | Blank aluminium | Svart anodiserad aluminium |

|---|---|---|

| Värmestrålning | Dålig (låg emissivitet) | Utmärkt (hög emissivitet) |

| Motståndskraft mot korrosion | Låg | Hög |

| Elektrisk isolering | Ingen | Bra |

Anodisering erbjuder mer än en enkel ytbehandling. Den förändrar kylflänsens egenskaper i grunden. Detta förbättrar både dess prestanda och tillförlitlighet. Det är ett viktigt steg för alla extruderade kylflänsar av hög kvalitet.

Hur anodisering ökar värmestrålningen

Kylflänsar förlorar värme främst genom konvektion. Men strålning är också en viktig faktor. Det anodiserade skiktet har en mycket högre yta emissivitet5 än rå aluminium. Detta gör att den kan stråla ut värme mer effektivt till omgivningen.

Kraften i svart

Svart anodisering är det mest populära valet av en god anledning. Mörka, matta ytor är bäst för att utstråla värmeenergi. En svartanodiserad kylfläns presterar därför ofta mycket bättre än en obehandlad.

| Ytfinish | Typiskt emissivitetsvärde |

|---|---|

| Polerad aluminium | ~0.05 |

| Rå strängpressad aluminium | ~0.09 |

| Svart anodiserad aluminium | ~0.85 - 0.95 |

Anodiseringens skyddande sköld

Utöver kylningen är det anodiserade skiktet ett starkt skydd. Det blir en del av aluminiumet, inte bara en beläggning.

Bekämpning av korrosion

Detta lager motstår korrosion och nötning mycket bra. Detta förlänger kylflänsens livslängd, särskilt i tuffa miljöer. Det gör att delen fungerar i flera år.

Egenskaper för elektrisk isolering

Aluminiumoxiden från anodiseringen är en utmärkt elektrisk isolator. Det förhindrar kortslutning om kylflänsen vidrör andra elektroniska delar. Detta är en viktig säkerhetsfunktion.

Anodisering av en kylfläns är en process med dubbla syften. Den ökar den radiativa kylningen avsevärt, särskilt med svarta ytor. Den lägger också till ett robust lager för korrosionsbeständighet och elektrisk isolering, vilket säkerställer både hög prestanda och långsiktig hållbarhet för komponenten.

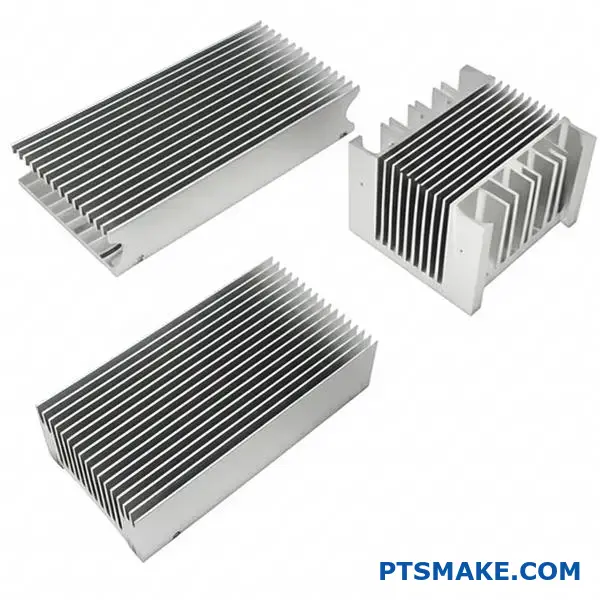

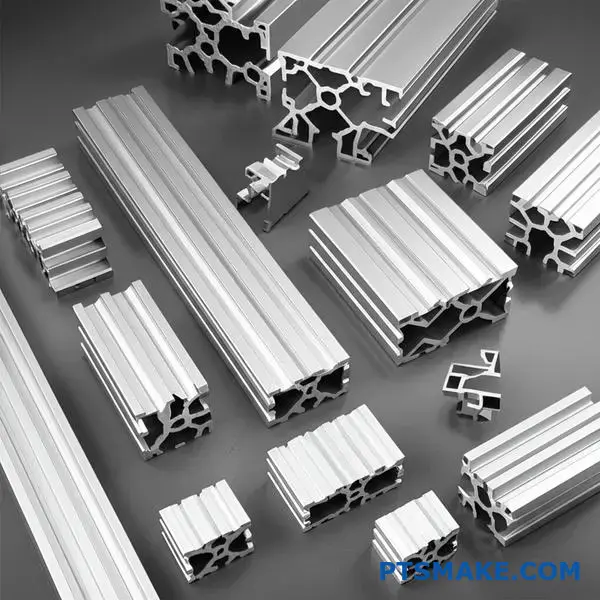

Vilka är de vanligaste typerna av profiler för extruderade kylflänsar?

Att välja rätt profil för extruderade kylflänsar är avgörande. Den har en direkt inverkan på värmeprestandan. Designen handlar inte bara om utseende; det handlar om fysik.

Låt oss utforska de tre primära designerna som du kommer att stöta på. Var och en tjänar olika syften.

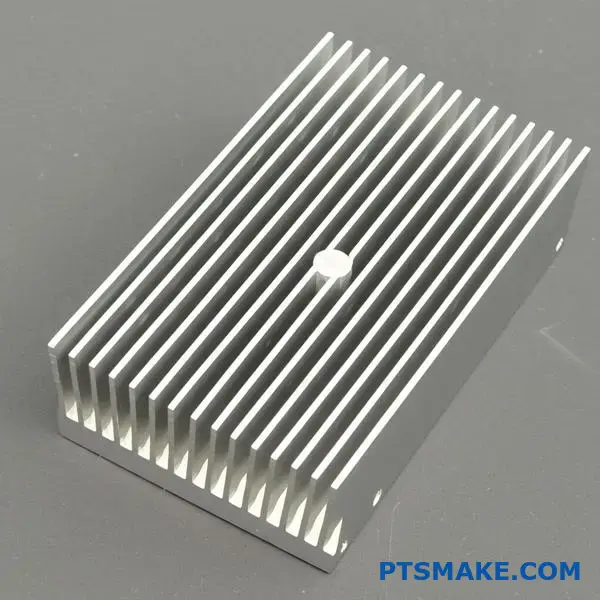

Linjära/raka lamellprofiler

Detta är den vanligaste och mest kostnadseffektiva konstruktionen. Fenorna löper parallellt med varandra. De är idealiska för applikationer med ett jämnt, riktat luftflöde.

Utsvängda fenprofiler

Här är lamellerna vinklade utåt. Denna design minskar luftmotståndet och förbättrar luftflödet, särskilt i miljöer med naturlig konvektion.

Kastenformade/interlockerande fenprofiler

Dessa profiler har fenor med tvärgående skärningar. Detta bryter upp luftflödets gränsskikt, vilket främjar turbulens och förbättrar kylningen från flera håll.

| Typ av profil | Viktig funktion | Bäst för |

|---|---|---|

| Linjär/rät | Enkla, parallella fenor | Forcerad konvektion (fläktar) |

| Utsvängd | Vinklade fenor | Naturlig konvektion |

| Kastenformad | Tvärskurna fenor | Luftflöde i flera riktningar |

Att förstå avvägningarna mellan de olika profilerna hjälper dig att fatta ett välgrundat beslut. Det handlar inte alltid om att välja den mest komplexa konstruktionen. Miljön avgör vilken lösning som är bäst.

Fördjupad titt: Linjära/raka fenor

Fördelar och tillämpningar

Deras enkla geometri gör dem lätta att tillverka. Detta leder till lägre kostnader och snabbare produktionstider. Vi rekommenderar ofta detta för projekt med en dedikerad fläkt eller kanaliserat luftflöde, där prestandan är förutsägbar och tillförlitlig.

Nackdelar

Vid naturlig konvektion kan tätt packade raka lameller fånga upp värme. De kan strypa luftflödet om de inte är placerade på rätt sätt. Detta minskar deras totala effektivitet utan forcerad luft.

Fördjupad titt: Utsvängda fenor

Fördelar och tillämpningar

Utsvängda lameller är utmärkta där utrymmet är öppet och luften rör sig naturligt. Flänsen sänker lufttrycksfallet. Det hjälper också till att störa den termiska gränsskikt6, och förbättrar värmeväxlingen med den omgivande luften. De är utmärkta för passiva kylsystem.

Nackdelar

Extruderingsprocessen är något mer komplex än för raka fenor. Detta kan innebära en mindre ökning av verktygskostnaden. Det totala fotavtrycket kan också bli större.

Fördjupad titt: Kastrerade/interlockade fenor

Fördelar och tillämpningar

Dessa är specialiserade för komplexa miljöer. Skärningarna skapar turbulens, vilket förbättrar värmeöverföringen. De fungerar bra i applikationer där luftflödets riktning är oförutsägbar eller kommer från flera vinklar.

Nackdelar

Den ökade ytarean medför ett högre tryckfall. Detta kan vara ett problem för fläktar med låg effekt. På PTSMAKE modellerar vi noggrant luftflödet för att säkerställa att den här profilen ger en nettofördel.

| Profil | Termisk prestanda | Kostnadsfaktor | Idealiskt luftflöde |

|---|---|---|---|

| Linjär/rät | Bra (tvingad) | Låg | Enkelriktad |

| Utsvängd | Utmärkt (naturlig) | Låg-Medium | Naturlig/låg hastighet |

| Kastenformad | Mycket bra (komplex) | Medium | Multi-direktionell |

Att välja rätt profil är en balansgång. Raka fenor är mångsidiga arbetshästar. Utsvängda lameller är idealiska för fläktlösa system. Kastrerade profiler löser komplexa luftflödesutmaningar, men kräver noggrann analys för att motivera deras användning. Var och en har sin plats i effektiv värmehantering.

Vilka typer av sekundära bearbetningsoperationer utförs vanligen?

Extrudering skapar en enhetlig profil. Men den råa, långa biten är sällan slutprodukten. Det är den sekundära bearbetningen som förvandlar den till en funktionell komponent.

Detta innebär flera viktiga steg. Vi börjar med att kapa profilerna till en exakt längd. Sedan borrar och gängtappar vi ofta hål för montering.

Slutligen lägger mer komplex CNC-bearbetning till specifika funktioner. Dessa operationer är avgörande för att skapa en färdig del som en extruderad kylfläns.

| Drift | Primärt mål |

|---|---|

| Kapning till rätt längd | Uppnå specifika detaljmått |

| Borrning/Tappning | Lägg till monteringshål för montering |

| CNC-bearbetning | Skapa anpassade utskärningar och funktioner |

| Skärning av flugor | Förbättra ytans planhet |

En extruderad profil som kommer direkt från verktyget är bara en startpunkt. På PTSMAKE vet vi att det verkliga värdet kommer från dessa sekundära operationer. Varje steg ger ökad precision och förbereder detaljen för den slutliga tillämpningen.

Kapning till rätt längd

Det första steget är alltid kapning. Strängpressade produkter tillverkas i långa sektioner. Vi använder precisionssågar för att kapa varje bit till exakt den längd som anges i konstruktionen. Detta grundläggande steg säkerställer att detaljen passar perfekt.

Borrning och gängtappning av monteringshål

De flesta delar måste fästas vid något annat. Vi borrar hål för skruvar och bultar. Genom gängtappning läggs sedan gängor in i dessa hål. Detta möjliggör en säker och repeterbar montering. Utan detta kan delen inte integreras.

CNC-bearbetning för komponentutskärningar

Modern design kräver komplexa funktioner. CNC-fräsning gör att vi kan skapa fickor, slitsar och anpassade utskärningar. Detta är viktigt för att montera elektronik, kontakter eller andra komponenter på detaljen.

Flygskärning för förbättrad planhet

För delar som en extruderad kylfläns är planhet avgörande. Fly-cutting rakar av ett mikrotunt skikt från basen. Denna process uppnår en hög grad av koplanaritet7, vilket ger maximal ytkontakt för värmeöverföring.

| Processens nödvändighet | Påverkan på slutprodukten |

|---|---|

| Skärande | Definierar den grundläggande formfaktorn. |

| Borrning/Tappning | Möjliggör mekanisk montering. |

| CNC-utskärningar | Möjliggör systemintegration. |

| Skärning av flugor | Optimerar termisk eller mekanisk prestanda. |

Efterbearbetning efter extrudering är en förutsättning för att skapa funktionella delar. Dessa sekundära operationer ger de kritiska egenskaper och den precision som krävs för att en råprofil ska bli en tillförlitlig komponent som är redo för montering i din slutprodukt.

Hur varierar standarderna för ytfinish (t.ex. anodiseringstyper)?

Anodisering är inte en enda process. Den specifika typ du väljer förändrar dramatiskt din detaljs slutliga egenskaper. Det påverkar hållbarhet, färg och till och med kostnad.

Anodisering typ II vs. typ III

Den primära skillnaden är beläggningens tjocklek och hårdhet. Typ II är en konventionell, dekorativ ytbehandling. Typ III, eller hårdbeläggning, är avsedd för prestanda.

| Anodiseringstyp | Vanligt namn | Typisk tjocklek |

|---|---|---|

| Typ II | Konventionell/Clear | 0.0002" - 0.001" |

| Typ III | Hårdbeläggning | 0.001" - 0.004" |

Detta val är avgörande för din komponents livslängd och funktion.

Skillnader i nyckelprestationer

Att välja rätt anodiseringstyp handlar om mer än bara utseende. Det är ett kritiskt tekniskt beslut som påverkar prestanda och livslängd. Vi guidar alltid våra partners på PTSMAKE genom dessa val.

Hållbarhet och hårdhet

Typ III-hårdanodisering skapar ett mycket tätare och hårdare skikt. Detta ger överlägsen nötningsbeständighet för delar i miljöer med högt slitage. Typ II är mjukare men ger ett utmärkt korrosionsskydd för de flesta tillämpningar.

Termiska och elektriska egenskaper

Val av anodisering påverkar den termiska emissiviteten. Detta är avgörande för delar som en extruderad kylfläns. En svart anodiserad yta, oavsett om det är typ II eller III, strålar ut värme mer effektivt än en klar eller färgad yta.

Båda typerna förbättrar isoleringen. Den tjockare beläggningen av typ III ger en mycket högre dielektrisk styrka8. Detta är en viktig fördel för elektronikkapslingar eller komponenter som behöver elektrisk isolering.

Färg- och kostnadsöverväganden

Typ II-anodisering är lättare att färga och erbjuder ett brett spektrum av färger. Typ III:s densitet gör infärgningen svårare, vilket ofta resulterar i mörkare, dämpade toner.

Hardcoat-processen är mer energikrävande och tidskrävande, vilket gör typ III dyrare än typ II.

| Funktion | Typ II (konventionell) | Typ III (hård beläggning) |

|---|---|---|

| Hållbarhet | God korrosionsbeständighet | Utmärkt nötnings- och slitstyrka |

| Isolering | Måttlig | Hög |

| Färgalternativ | Brett sortiment | Begränsad, ofta mörk |

| Kostnad | Lägre | Högre |

Att välja klokt innebär att du måste balansera applikationens tekniska behov med din budget.

Att välja mellan anodiseringstyper innebär avvägningar. Typ II är utmärkt för kosmetiska delar som behöver korrosionsbeständighet. Typ III ger överlägsen hårdhet och isolering för krävande funktionella applikationer. Ditt slutliga beslut beror på hur du balanserar prestandabehoven med din budget.

Vilka är de typiska konstruktionsreglerna för en anpassad strängsprutningsprofil?

Att utforma en ny extruderingsprofil kräver balans. Du måste uppfylla funktionella behov. Men den måste också vara tillverkningsbar.

Att följa några grundläggande regler är nyckeln. Dessa riktlinjer säkerställer att din design kan produceras på ett effektivt sätt. På så sätt undviker du kostsamma verktygsmodifieringar i efterhand.

Viktiga riktlinjer för en ny profil

Vi fokuserar på fyra huvudområden. Dessa är väggtjocklek, aspektförhållande, hörnradier och tungförhållande. Att få dessa rätt från början är avgörande för framgång.

| Designregel | Allmän riktlinje |

|---|---|

| Väggens tjocklek | Håll det enhetligt |

| Aspect-förhållande | Sikta på låga nyckeltal |

| Hörnradier | Undvik skarpa hörn |

| Tungans förhållande | Följ materialgränserna |

Dessa regler hjälper till att hantera metallflödet. De minskar också påfrestningarna på extruderingsverktyget.

Djupdykning i reglerna för profilutformning

Låt oss utforska dessa begrepp närmare. Att förstå dem förebygger vanliga problem. På PTSMAKE guidar vi våra kunder genom dessa detaljer. Detta säkerställer en smidig övergång från design till produktion.

Aspect Ratio och väggtjocklek

Ett högt bildförhållande kan orsaka problem. Det innebär att en dimension är mycket större än en annan. Detta kan leda till ojämnt materialflöde och skevhet.

En jämn väggtjocklek är avgörande. Drastiska förändringar i tjockleken skapar ojämn kylning. Detta resulterar i inre spänningar och distorsion i den slutliga detaljen. Vi rekommenderar alltid gradvisa övergångar om tjockleksvariationer är oundvikliga.

Hörnradier

Skarpa inre hörn är svåra att strängpressa. De skapar punkter med hög belastning på verktyget. Detta kan leda till brott på verktyget och långsam produktion.

Att lägga till en generös radie är bättre. Det förbättrar metallflödet och ökar verktygets livslängd. En enkel regel är att göra innerradien minst hälften så stor som väggtjockleken. För komplexa delar som en extruderad kylfläns9, är korrekta radier avgörande för prestanda och hållbarhet.

Förstå tungförhållandet

Tungförhållandet är en kritisk faktor. Det definierar förhållandet mellan bredden och höjden på en smal spalt eller kanal i matrisen.

Ett högt förhållande gör att "tungan" på verktyget blir svag. Denna metalldetalj kan böjas eller gå sönder under det enorma trycket från extruderingen. Att hålla sig till materialspecifika gränser för detta förhållande är en förutsättning för robusta verktyg.

Genom att följa dessa designregler säkerställer du att din profil är tillverkningsbar och kostnadseffektiv. Viktiga faktorer är att bibehålla en jämn väggtjocklek, använda generösa hörnradier och hantera aspekt- och tungförhållandena. Detta tillvägagångssätt förhindrar produktionsförseningar och verktygsfel och säkerställer en högkvalitativ slutprodukt.

Hur specificerar man en anpassad kylfläns för tillverkning på rätt sätt?

En detaljerad ritning är ditt främsta kommunikationsverktyg. Den talar om för tillverkaren exakt vad som ska byggas. Det är avgörande att detta dokument blir rätt.

Det förebygger kostsamma fel och sparar produktionstid. Denna enkla checklista täcker alla väsentliga punkter.

Att följa den hjälper till att säkerställa att din anpassade extruderade kylfläns tillverkas korrekt. Låt oss göra din design till verklighet, precis som du planerade.

Profilritning: Den blå linjen

Profilvyn på din ritning är den mest kritiska delen. Den måste visa tvärsnittet av profilen. Varje funktion behöver en dimension.

Detta inkluderar lamellhöjd, lamelltjocklek och bastjocklek. Glöm inte att inkludera toleranser för alla kritiska dimensioner. Detta säkerställer att kylflänsen passar perfekt in i din montering.

Material och längd: Stiftelsen

Materialspecifikation

Materialvalet har en direkt inverkan på prestandan. Du måste ange den exakta aluminiumlegeringen och härdningen. Till exempel är "Alloy 6063-T5" vanligt för kylflänsar.

Denna detalj är avgörande. Den definierar detaljens styrka, maskinbearbetbarhet och Termisk konduktivitet10. Olika legeringar kyls olika mycket.

| Legering | Termisk konduktivitet (W/mK) | Viktig karaktäristik |

|---|---|---|

| 6061-T6 | 167 | God hållfasthet, maskinbearbetningsbar |

| 6063-T5 | 201 | Utmärkt för extrudering, bra finish |

| 1050A | 229 | Hög renhet, bästa ledningsförmåga |

Kaplängd och tolerans

Du måste också ange den slutliga längden på detaljen. Lika viktigt är toleransen för den längden. En specifikation som "100 mm ±0,2 mm" är tydlig och användbar för tillverkningen.

Det är viktigt att få rätt specifikationer för kärnan. Profilritning, materialval och längdmått utgör grunden. Dessa detaljer har en direkt inverkan på värmeprestanda, kostnad och slutmontering, vilket ger ditt projekt goda förutsättningar att lyckas.

Sekundära operationer: Lägga till funktioner

De flesta kylflänsar kräver extra bearbetning efter extrudering. Dessa sekundära operationer måste definieras tydligt.

Detta inkluderar borrning av monteringshål, gängtappning eller fräsning av fickor. Varje detalj behöver exakta positionsdata och toleranser på ritningen. Detta eliminerar alla gissningar för maskinisterna.

Sista detaljerna: Ytfinish

Ytfinishen skyddar kylflänsen och kan förbättra prestandan. Du måste specificera den tydligt. "Svart anodisering" är ett vanligt önskemål för både utseende och korrosionsbeständighet.

Var specifik. En fullständig beskrivning ser ut så här: "Svart anodisering enligt MIL-A-8625, typ II, klass 2." Det säger oss allt vi behöver veta.

| Specifikation | Beskrivning | Vanligt exempel |

|---|---|---|

| Standard | Den styrande specifikationen | MIL-A-8625 |

| Typ | Definierar anodiseringsprocessen | Typ II (svavelsyra) |

| Klass | Definierar färgen | Klass 2 (färgad, t.ex. svart) |

Denna detaljnivå säkerställer att finishen är konsekvent och uppfyller dina krav.

Denna checklista är din plan för ett framgångsrikt projekt. En komplett och entydig ritning är det viktigaste dokumentet du kan tillhandahålla.

På PTSMAKE förlitar vi oss på tydliga ritningar för att leverera högkvalitativa delar som uppfyller dina exakta behov. Det säkerställer en smidig process från offert till produktion.

Använd den här checklistan i ditt nästa projekt. Den hjälper dig att kommunicera tydligt med din tillverkningspartner, vilket säkerställer precision och förhindrar förseningar.

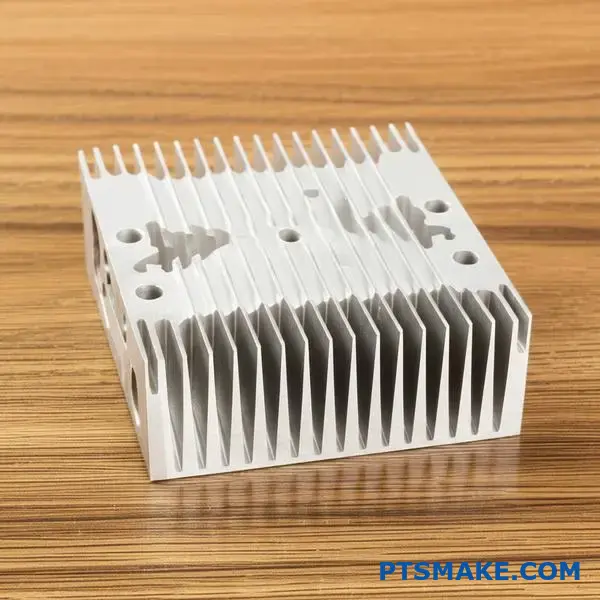

Analysera en kyldesign för en högeffektiv LED-lampa.

Låt oss ta itu med en vanlig utmaning: kylning av en 100 W COB LED för en industriell high-bay-lampa. Passiv kylning är målet för tillförlitlighet.

Kärnan i vår lösning är en extruderad kylfläns. Denna metod är kostnadseffektiv och mycket effektiv för denna applikation. Vi måste välja rätt profil och orientering.

Passiv kontra aktiv kylning

| Funktion | Passiv kylning | Aktiv kylning |

|---|---|---|

| Tillförlitlighet | Mycket hög | Lägre (rörliga delar) |

| Underhåll | Ingen | Erfordras (fläktar) |

| Kostnad | Lägre | Högre |

| Buller | Tyst | Hörbar |

Vår design kommer att fokusera på att maximera prestandan utan fläktar.

Val och utformning av kylflänsar

För en 100 W LED krävs en stor kylfläns av strängpressad aluminium. Vi väljer en profil med höga, tunna fenor. Denna design maximerar den yta som är tillgänglig för värmeavledning. På PTSMAKE CNC-bearbetar vi ofta anpassade profiler för optimal prestanda.

Orienteringen är avgörande. Fenorna måste vara vertikala. På så sätt kan den uppvärmda luften stiga fritt och skapa ett luftflöde som drar med sig svalare luft underifrån. En horisontell placering skulle stänga inne värmen. Målet är att minimera den totala Termisk resistans11 från lysdioden till luften.

TIM och monteringsmetod

Vi specificerar en högpresterande termisk pad som termiskt gränssnittsmaterial (TIM). Även om pasta kan ge något bättre prestanda initialt är dynor mer tillförlitliga och konsekventa i industriella miljöer. De torkar inte ut eller pumpas ut över tid.

Monteringsmetoden omfattar fyra skruvar. Dessa skruvar kommer att sitta i hörnen på COB LED:s monteringsbas. Detta säkerställer ett jämnt tryck över TIM. Det skapar en solid, tillförlitlig termisk anslutning.

Avvägningar i kärnkonstruktionen

| Faktor | Beslut och motivering |

|---|---|

| Prestanda kontra kostnad | Välj en större extruderad profil. Högre initialkostnad kompenseras av långsiktig tillförlitlighet och noll underhåll. |

| Storlek kontra estetik | Prioriterad storlek för termisk prestanda. Den industriella miljön i höghusljuset gör att estetiken kommer i andra hand. |

| Enkelhet kontra komplexitet | Ett passivt system är enklare. Det undviker felpunkterna i aktiva system som fläktar, vilket är avgörande för industriell användning. |

Denna passiva lösning säkerställer långsiktig tillförlitlighet för den högeffektiva LED-lampan. Designvalen prioriterar prestanda och hållbarhet i en industriell miljö genom att använda en specifik extruderad kylfläns, TIM och monteringsmetod.

Lås upp överlägsna lösningar för kundanpassade extruderade kylflänsar med PTSMAKE

Är du redo att lyfta ditt projekt med expertkonstruerade extruderade kylflänsar? Kontakta PTSMAKE idag för en snabb och detaljerad offert - vårt team av specialister inom precisionstillverkning är ivriga att uppfylla dina exakta krav på design, kvalitet och prestanda. Skicka oss din förfrågan nu och upplev ett äkta tillverkningspartnerskap!

Upptäck hur riktade materialegenskaper kan påverka värmehanteringen i dina konstruktioner. ↩

Lär dig hur olika värmebehandlingar förändrar den slutliga styrkan och prestandan hos aluminiumlegeringar. ↩

Förstå hur denna effekt påverkar din konstruktions slutliga måttnoggrannhet och termiska effektivitet. ↩

Förstå den enhetliga temperaturens roll i en idealisk termisk analys. ↩

Läs mer om hur denna egenskap är avgörande för att förbättra kylflänsens strålningskylningsprestanda. ↩

Läs mer om hur detta osynliga luftlager påverkar värmeavledningen och varför utformningen av lamellerna är avgörande för att bryta det. ↩

Lär dig hur ytjämnhet direkt påverkar prestanda och tillförlitlighet. ↩

Upptäck hur denna elektriska egenskap kan skydda dina känsliga elektroniska komponenter från fel. ↩

Lär dig hur detta kritiska förhållande påverkar verktygsstyrkan och möjligheten att tillverka din profil. ↩

Lär dig hur materialval påverkar kylflänsens kyleffektivitet och övergripande prestanda. ↩

Läs mer om hur detta viktiga mått kvantifierar värmeavledningsprestanda vid termisk hantering. ↩