Att hitta rätt tillverkare av koppargjutning känns överväldigande när ditt projekt kräver precision och tillförlitlighet. Du har att göra med komplexa legeringsval, processbeslut och kvalitetskrav som kan göra eller bryta din komponents prestanda.

PTSMAKE är specialiserat på anpassad koppargjutning med avancerad sandgjutning, investeringsgjutning och permanenta formprocesser. Vi levererar precisionskomponenter i koppar från prototyp till produktion och betjänar tillverkare av flyg-, fordons-, elektronik- och industriutrustning med tillförlitlig kvalitet och leverans i tid.

Jag har arbetat med många ingenjörsteam som kämpar med beslut om gjutning av koppar. Den tekniska komplexiteten är djup - från att välja mellan C83600 mässing och C95400 aluminiumbrons till att välja rätt gjutmetod för din geometri. Den här guiden tar upp de viktigaste kunskaperna du behöver för att fatta välgrundade beslut och arbeta effektivt med din gjutningsleverantör.

När ska man välja sandgjutning kontra investeringsgjutning för kopparlegeringar?

Att välja rätt metod för gjutning av koppar är avgörande. Det påverkar din dels kvalitet, kostnad och ledtid. Både sandgjutning och investeringsgjutning är populära för kopparlegeringar.

De utmärker sig dock inom olika områden. Vilket som är det bästa valet beror helt och hållet på ditt projekts specifika behov.

Vi jämför dem utifrån praktiska kriterier. Detta inkluderar ytfinish, måttnoggrannhet och verktygskostnad. Genom att förstå dessa skillnader kan du göra rätt val för dina kopparkomponenter.

| Funktion | Sandgjutning | Investeringsgjutning |

|---|---|---|

| Bäst för | Stora delar, låg volym | Komplexa delar, hög finish |

| Kostnad för verktyg | Låg | Hög |

| Ytfinish | Grov | Smidig |

För att göra rätt val måste man först förstå vilka avvägningar som måste göras. Det handlar inte om en "bättre" process överlag. Det handlar om att hitta den bästa lösningen för din specifika applikation med kopparlegeringar.

Analys av produktionsfaktorerna för kärnverksamheten

Låt oss bryta ner de kritiska faktorer som ligger till grund för beslutet. Dessa element påverkar din slutliga dels prestanda och budget. På PTSMAKE guidar vi kunderna genom dessa frågor först.

Ytfinish och måttnoggrannhet

Investeringsgjutning ger en överlägsen ytfinish. Denna kvalitet minskar eller eliminerar ofta behovet av sekundärbearbetning. Sandgjutning ger av naturliga skäl en grövre ytstruktur som kan kräva efterbearbetning.

Måttnoggrannheten följer samma logik. Våra tester visar att investeringsgjutning konsekvent håller snävare toleranser.

| Parameter | Sandgjutning | Investeringsgjutning |

|---|---|---|

| Ytfinish (Ra) | 12,5 - 25 µm | 1,6 - 3,2 µm |

| Typisk tolerans | ±0,8 mm | ±0,15 mm |

Balans mellan kostnad, volym och komplexitet

Verktyg för sandgjutning är enkla och mindre kostsamma. Detta gör den idealisk för prototyper och produktionskörningar med låg volym. Investeringsgjutning kräver komplexa, kostsamma formar.

För stora volymer är dock den högre verktygskostnaden för investeringsgjutning motiverad. Det leder till lägre kostnader per detalj tack vare mindre arbete och efterbehandling. Komplexa detaljer med invecklade detaljer är också en klar vinst för investeringsgjutning. För förhållande mellan sand och metall1 är en av många variabler som vi analyserar vid sandgjutning för att optimera både kvalitet och kostnad.

Valet mellan sand- och investeringsgjutning för kopparlegeringar är en strategisk balansgång. Du måste väga de initiala verktygskostnaderna mot kostnaderna per del, önskad ytfinish och delens komplexitet. Varje projekt har en unik optimal lösning.

Vilka är de praktiska avvägningarna mellan olika kopparlegeringar för gjutning?

Att välja rätt kopparlegering innebär att man måste balansera viktiga egenskaper. Låt oss jämföra tre vanliga val för koppargjutningsprojekt. Var och en tjänar ett annat syfte i tillverkningen.

Vi kommer att fokusera på C83600, C95400 och C17200. Detta är legeringar som vi ofta arbetar med på PTSMAKE.

Avvägningarna mellan kostnad, hållfasthet och gjutbarhet är betydande. Att förstå dem förhindrar kostsamma misstag i produktionen. Denna kunskap är nyckeln till framgångsrika resultat.

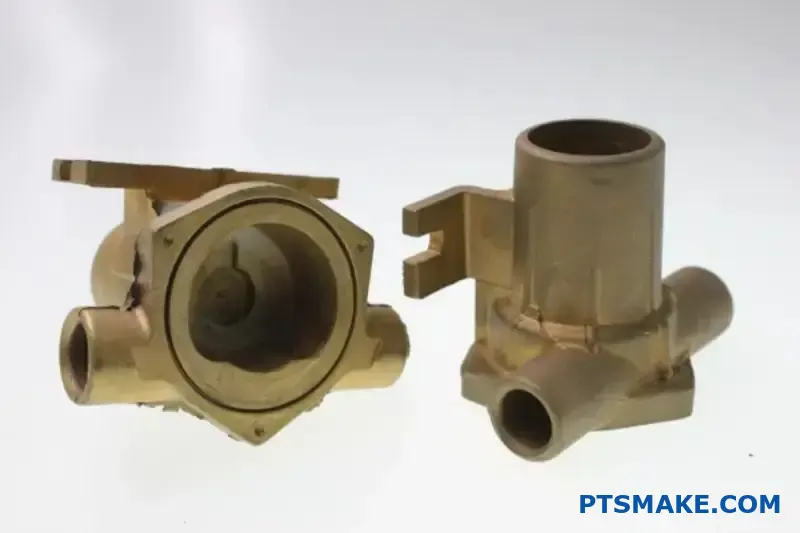

Låt oss gräva djupare i de praktiska detaljerna. C83600 Blyhaltig röd mässing är arbetshästen. Blyinnehållet förbättrar bearbetbarheten men kan medföra miljöproblem. Den är tillförlitlig för icke-kritiska applikationer som ventiler och kopplingar.

C95400 Aluminiumbrons är något helt annat. Dess styrka är imponerande och jämförs ofta med stål. Denna legering har också utmärkt motståndskraft mot irriterande2 under tunga belastningar. Det kan dock vara mer utmanande att gjuta på grund av dess aluminiumoxidskikt, vilket kräver specialiserade gjuteritekniker.

C17200 Berylliumkoppar är ett förstklassigt val. Efter värmebehandling är dess styrka oöverträffad bland kopparlegeringar. Men denna prestanda kommer till en hög kostnad. Hantering av berylliumdamm kräver också strikta säkerhetsprotokoll, vilket gör tillverkningen mer komplicerad.

Här är en snabb jämförelse baserad på vår erfarenhet av projekt:

| Legering | Viktig fördel | Största nackdelen | Typisk tillämpning |

|---|---|---|---|

| C83600 | Utmärkt gjutbarhet, låg kostnad | Lägre hållfasthet, blyinnehåll | Rörmokare, allmän hårdvara |

| C95400 | Hög hållfasthet, slitstyrka | Svårt att gjuta/svetsa | Lager, marina delar |

| C17200 | Högsta hållfasthet och ledningsförmåga | Hög kostnad, säkerhetsproblem | Flyg- och rymdindustrin, elektronik |

Den här tabellen hjälper kunderna att snabbt visualisera avvägningarna. Valet beror alltid på de specifika tekniska och budgetmässiga kraven i projektet.

Varje kopparlegering erbjuder en distinkt balans. Blyhaltig röd mässing är kostnadseffektiv och lätt att arbeta med. Aluminiumbrons ger styrka och slitstyrka. Berylliumkoppar ger förstklassig prestanda, men till en högre kostnad och med ökad tillverkningskomplexitet.

Hur klassificeras koppargjutningsprocesser efter formmaterial och syfte?

Det huvudsakliga sättet att klassificera koppargjutningsmetoder är efter formtypen. Vi kan dela upp dem i två grundläggande grupper. Detta första val sätter scenen för kostnad, detaljer och produktionshastighet.

Förbrukningsbara formar

Dessa formar används bara en gång. När metallen har stelnat bryts formen bort för att få fram detaljen. Detta är idealiskt för komplexa geometrier och prototyper.

Permanenta formar

Som namnet antyder är dessa formar återanvändbara. De är vanligtvis tillverkade av metall och kan producera tusentals delar. Detta är det bästa för tillverkning av stora volymer.

| Typ av gjutform | Återanvändbarhet | Viktig fördel |

|---|---|---|

| Förlängningsbar | Engångsbruk | Designfrihet |

| Permanent | Flera användningsområden | Produktionshastighet |

Att förstå denna grundläggande uppdelning är det första steget i att välja den bästa gjutprocessen.

Låt oss bryta ner dessa kategorier ytterligare. Varje delprocess erbjuder unika avvägningar. Att göra rätt val tidigt är något vi alltid betonar på PTSMAKE. Det förhindrar kostsamma omkonstruktioner senare.

En närmare titt på förbrukningsbara gjutformar

Dessa metoder är kända för sin mångsidighet.

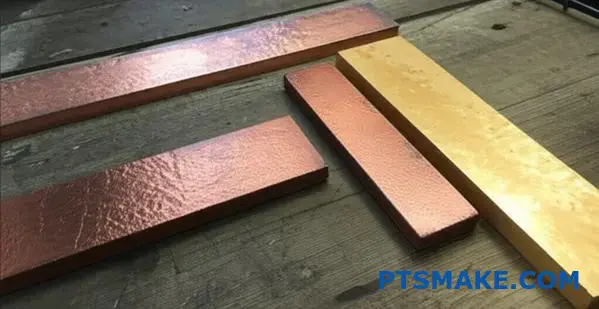

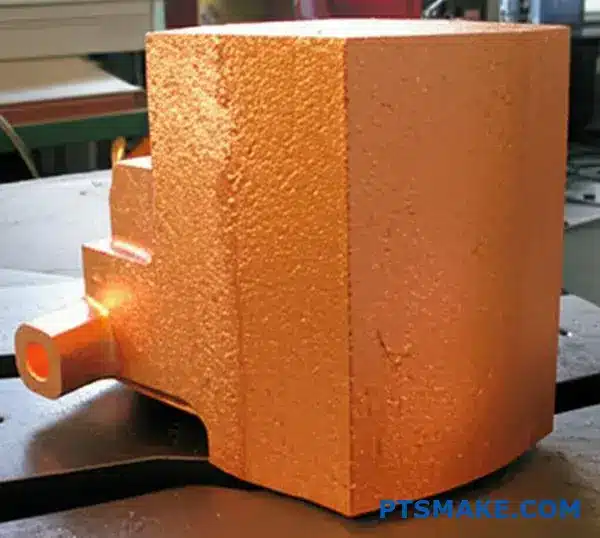

Sandgjutning

Detta är en mycket använd gjutningsprocess för koppar. En form formas av sand blandat med ett bindemedel. Det är utmärkt för stora delar. Ytfinishen är dock grövre. Sandens permeabilitet3 är en nyckelfaktor, eftersom den tillåter gaser att komma ut och förhindrar defekter.

Gjutning av skal

Denna metod använder ett tunt, härdat skal av sand och harts. Den ger delar med en jämnare yta och bättre måttnoggrannhet än vanlig sandgjutning. Det är ett bra mellanting.

Investeringsgjutning

Denna process, som ofta kallas lost-wax casting, erbjuder högsta precision. Den är perfekt för att skapa mycket intrikata koppardelar med utmärkt ytfinish. Avvägningen är en högre kostnad per enhet.

En närmare titt på permanenta gjutformar

Dessa är konstruerade för att vara effektiva i massproduktion.

Gravitationsgjutning

Smält koppar hälls i en återanvändbar metallform och fylls med hjälp av tyngdkraften. Denna process ger goda mekaniska egenskaper och är lämplig för ett brett spektrum av kopparlegeringar.

Pressgjutning

Detta innebär att smält metall sprutas in i en form under högt tryck. Det går extremt snabbt men är mindre vanligt för kopparlegeringar på grund av deras höga smälttemperaturer, som kan orsaka snabbt slitage på formen.

| Process | Primär förmån | Gemensam ansökan |

|---|---|---|

| Sandgjutning | Låg verktygskostnad | Stora ventiler, pumphjul |

| Investeringsgjutning | Hög detaljrikedom | Små, komplicerade komponenter |

| Gravitationsgjutning | Bra balans | VVS-armaturer, hårdvara |

Koppargjutning är inte en lösning som passar alla. Varje projekt har unika krav.

Huvudklassificeringen för koppargjutning hänger på förbrukningsformar kontra permanenta formar. Detta val har en direkt inverkan på projektkostnaden, delkomplexiteten och produktionsvolymen. Valet av rätt delprocess är avgörande för att uppfylla specifika designkrav för kopparlegeringar.

Vad är systemet för kategorisering av vanliga fel i koppargjutning?

För att lösa problem måste du först förstå dem. Ett tydligt system är nyckeln. Det hjälper oss att diagnostisera problem utan gissningar.

Vid koppargjutning grupperar vi defekter i fyra huvudtyper. Det här strukturerade tillvägagångssättet hjälper oss att hitta grundorsaken snabbare. Det förhindrar att vi åtgärdar fel saker.

Större defektkategorier

Vi klassificerar defekter baserat på deras ursprung. Detta talar om för oss var vi ska leta efter lösningen.

| Kategori av defekter | Vanliga exempel |

|---|---|

| Fyllningsrelaterad | Felkörningar, kalla stänger |

| Relaterat till stelning | Krympning, heta tårar |

| Gasrelaterad | Porositet, blåshål |

| Mögel-Material-Relaterad | Sandinklusioner, skorpor |

Detta ramverk utgör grunden för effektiv felsökning.

Ett systematiskt tillvägagångssätt förändrar defektanalysen. Man går från slumpmässiga korrigeringar till riktade lösningar. Detta är avgörande för högkvalitativa koppargjutningsdelar. På PTSMAKE förlitar vi oss på denna logik för att säkerställa att varje del uppfyller specifikationen. Det handlar om processkontroll.

Kategoriseringens diagnostiska kraft

Varje kategori pekar på ett annat steg i gjutningsprocessen. Är det ett fyllningsproblem? Vi kontrollerar portarnas utformning och gjuttemperaturen. Är det en gasdefekt? Vi tittar på smältbehandling och formens permeabilitet.

Denna metod hjälper till att skilja mellan defekter som ser likadana ut. Till exempel kan gasporositet och krympporositet förväxlas. Men deras orsaker är helt olika. Förståelse för bildandet av interdendritisk porositet4 är ett perfekt exempel på denna djupa analys.

Från diagnos till lösning

Genom att korrekt identifiera defektens grupp kan vi spåra dess ursprung. Detta skapar en tydlig väg till rätt lösning. Det sparar tid och material.

| Område för rotorsak | Kategori av defekter | Potentiell lösning |

|---|---|---|

| Design av grindsystem | Fyllningsrelaterad | Justera storleken på löparen, öka hällhastigheten |

| Legeringens sammansättning | Relaterat till stelning | Modifiera legering, förbättra matningssystem |

| Hantering av smältämnen | Gasrelaterad | Avgasa den smälta metallen ordentligt |

| Tillstånd för mögel | Mögel-Material-Relaterad | Förbättra sandkvaliteten, använd bättre beläggning |

Detta strukturerade tänkande förebygger återkommande problem. Det skapar en mer tillförlitlig tillverkningsprocess.

Det är viktigt att kategorisera defekter i koppargjutning. Att gruppera dem i fyllnings-, stelnings-, gas- och formrelaterade problem ger ett tydligt diagnostiskt ramverk. Den här systematiska metoden hjälper oss att snabbt identifiera grundorsaker och implementera effektiva lösningar för jämn kvalitet.

Hur påverkar detaljgeometrin valet av optimal gjutmetod?

Delgeometrin är den mest kritiska faktorn. Det är ritningen som talar om för oss vilken gjutningsmetod som fungerar och vilken som inte gör det.

Utmaningar med väggtjocklek

Tunna väggar är svåra att fylla helt. De kyls för snabbt och riskerar att bli defekta. Tjocka sektioner kan däremot orsaka problem med krympning och porositet.

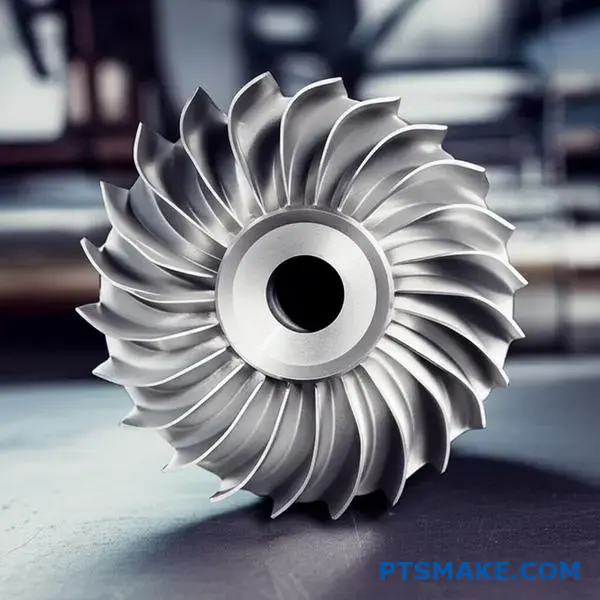

Komplexitet: Enkelt vs. invecklat

Ett enkelt block har få begränsningar. Men ett komplext pumphjul med böjda blad kräver en process som kan replikera fina detaljer exakt.

| Funktion | Enkelt block | Komplex pumphjul |

|---|---|---|

| Geometri | Grundläggande, solid | Invecklade, tunnväggiga |

| Process | Sandgjutning | Investeringsgjutning |

| Kostnad | Låg | Hög |

Utöver den grundläggande formen begränsar specifika geometriska egenskaper dina valmöjligheter ytterligare. Varje detalj lägger till en begränsning som pekar mot en idealisk tillverkningsväg. På PTSMAKE analyserar vi dessa detaljer noggrant.

Invändiga hålrum och kärnor

Om din del har inre passager behöver du kärnor. Sandgjutning är utmärkt för detta. Den använder sandkärnor som lätt kan tas bort efter gjutningen. Denna metod fungerar bra för ihåliga komponenter.

Investeringsgjutning hanterar också komplexa inre former. Här används ett vaxmönster som smälts ut och lämnar ett hålrum för metallen.

Toleranser och ytfinish

Hur exakt måste din del vara? Lösa toleranser möjliggör enklare metoder som sandgjutning. Den här metodens lägre verktygskostnad är en fördel.

För snäva toleranser och slät yta är dock pressgjutning eller investeringsgjutning överlägsna. Dessa metoder ger delar med nästan nätform. Detta minskar behovet av sekundärbearbetning. Hög precision permeabilitet5 av gjutformsmaterialet är en faktor här.

Total storlek och vikt

Storleken har stor betydelse vid gjutning. Mycket stora delar, som motorblock, tillverkas vanligtvis med sandgjutning. Processen är mycket skalbar.

Mindre delar i stora volymer är perfekta för pressgjutning. Detta är vanligt för material som aluminium- eller zinklegeringar. För specialiserade applikationer som gjutning av koppar med hög ledningsförmåga kommer geometrin återigen att styra valet mellan sand, investering eller annan metod.

Geometriska egenskaper som väggtjocklek, hålrum, toleranser och storlek är avgörande. De är inte obetydliga detaljer. Dessa faktorer styr direkt valet av den mest effektiva och tillförlitliga gjutprocessen för att omvandla din design till en framgångsrik fysisk del.

Vilka är kategorierna av efterbearbetningsprocesser för koppar efter gjutning?

Efterbearbetning av ett råkoppargjutgods är en process i flera steg. Varje steg tjänar ett specifikt syfte. Det flyttar delen från sitt grova tillstånd till en färdig produkt.

Vi grupperar dessa processer i nyckelkategorier. Detta bidrar till att effektivisera produktionen och säkerställa kvaliteten.

Fettling: Den första saneringen

Fettning avlägsnar överflödigt material från gjutningen. Detta inkluderar grindar, stigare och flänsar. Det är det första viktiga steget efter att detaljen har svalnat.

Ytbehandling

Därefter behandlar vi ytan. Detta rengör gjutgodset och förbereder det för senare steg. Processer som blästring skapar en jämn och ren yta.

| Etapp | Syfte | Gemensam utrustning |

|---|---|---|

| Fettning | Ta bort oönskat material | Sågar, slipmaskiner, skärverktyg |

| Ytbehandling | Rengör och texturera ytan | Bläster- eller sandblästermaskin |

Efter den inledande rengöringen övergår vi till att förfina detaljens egenskaper och dimensioner. Värmebehandling och slutbearbetning är kritiska här. Dessa steg bestämmer koppargjutningens slutliga prestanda och noggrannhet. På PTSMAKE kontrollerar vi noggrant dessa steg för varje projekt.

Värmebehandling

Värmebehandling förändrar mikrostrukturen hos kopparlegeringar. Detta förbättrar deras mekaniska egenskaper som styrka och hårdhet. Det är inte alltid nödvändigt, men det är avgörande för högpresterande applikationer.

Glödgning

Glödgning mjukar upp kopparn. Det förbättrar duktiliteten och lindrar inre spänningar som skapats under gjutningen. Delen värms upp till en viss temperatur och kyls sedan långsamt.

Lösning

Vissa kopparlegeringar drar nytta av lösningsorienterad6. Detta innebär att legeringen värms upp så att legeringsämnena löses upp till en fast lösning. Vid snabb kylning fångas sedan dessa element upp. Denna process förbereder legeringen för åldringshärdning, vilket avsevärt ökar dess hållfasthet.

Slutlig maskinbearbetning

Det är vid slutbearbetningen som vi uppnår de exakta mått och snäva toleranser som krävs enligt konstruktionen. Med hjälp av CNC-maskiner skapar vi den slutliga formen, gängorna och funktionerna med hög noggrannhet.

| Processens steg | Specifik metod | Målsättning |

|---|---|---|

| Värmebehandling | Glödgning | Ökar duktiliteten, minskar spänningen |

| Värmebehandling | Lösning | Förbered för åldringshärdning |

| Slutlig maskinbearbetning | CNC-fräsning/-svarvning | Uppnå slutliga dimensioner för detaljen |

Efterbearbetning efter gjutning omfattar fyra viktiga steg: putsning, ytbehandling, värmebehandling och slutbearbetning. Detta systematiska tillvägagångssätt förvandlar en rå gjutning till en exakt, funktionell komponent som uppfyller alla specifikationer och säkerställer tillförlitlig prestanda i sin slutliga tillämpning.

Hur skiljer sig permanentgjutning och pressgjutning åt för koppar?

Kopparns höga smältpunkt är den enskilt viktigaste faktorn. Den dikterar hela tillvägagångssättet för koppargjutning. Denna grundläggande egenskap skapar en tydlig skillnad mellan permanent gjutning och pressgjutning.

Valet av metod har en direkt inverkan på gjutformsmaterial, tryck och produktionshastighet. Att förstå dessa skillnader är avgörande för alla projekt som involverar gjutna kopparkomponenter. Nedan följer en snabb jämförelse av dessa viktiga skillnader.

| Funktion | Gjutning av permanentformar | Pressgjutning |

|---|---|---|

| Tryck | Gravitationsmatad | Insprutning under högt tryck |

| Material för gjutform | Järn, stål | Eldfasta metaller |

| Produktionstakt | Lägre | Högre |

| Kostnad för verktyg | Måttlig | Mycket hög |

Den främsta utmaningen vid pressgjutning av koppar är dess smältpunkt på över 1080°C (1984°F). Standardverktygsstål för pressgjutning, t.ex. H13, tål inte denna extrema temperatur under lång tid. De förlorar snabbt sin hårdhet och får sprickor.

Denna snabba nedbrytning är ett klassiskt fall av materialbrott. De intensiva och upprepade värmecyklerna orsakar allvarliga termisk utmattning7 i formstålet. I våra tidigare projekt på PTSMAKE har vi sett standardformar bli oanvändbara efter mycket få cykler med kopparlegeringar för höga temperaturer.

Dilemmat med gjutformsmaterial

För att övervinna detta kräver gjutning av koppar gjutformar gjorda av eldfasta metaller. Material som molybden och volfram är nödvändiga eftersom deras smältpunkter är mycket högre. Detta är den enda hållbara lösningen för högvolymproduktion.

Dessa material är dock otroligt dyra och svåra att bearbeta. Detta driver upp verktygskostnaden avsevärt jämfört med permanent gjutning eller pressgjutning för aluminium eller zink.

Tryck, hastighet och komplexitet

Permanent gjutning använder gravitationen, vilket ger mycket mindre stress på formen. Detta gör det möjligt att använda mer konventionella och prisvärda formmaterial, vilket gör det lämpligt för mindre produktionskörningar.

Vid pressgjutning används å andra sidan ett enormt tryck för att fylla formhålan. Detta gör det möjligt att skapa komplexa delar med tunna väggar, men ökar också den extrema påfrestningen på de redan kostsamma eldfasta formarna.

| Aspekt | Permanent gjutform för koppar | Pressgjutning av koppar |

|---|---|---|

| Typisk delstorlek | Små till stora | Liten till medelstor |

| Komplexitet | Enkel till måttlig | Höga, tunna väggar möjliga |

| Huvudsaklig utmaning | Långsammare cykeltider | Extremt slitage och kostnader för mögel |

De största skillnaderna beror på kopparens värme. Pressgjutning går snabbare och ger mer komplexa detaljer, men kräver dyra formar av eldfast metall. Gjutning av permanenta formar är långsammare och enklare och erbjuder en mer kostnadseffektiv verktygslösning för lägre volymer.

Hur ser strukturen ut i en typisk kvalitetsstandard för koppargjutning?

Låt oss titta på en typisk standard, som ASTM B824 för kopparlegeringar. Den ger en tydlig färdplan. Detta säkerställer att alla - från gjuteriet till slutanvändaren - är på samma sida.

Det är inte bara ett dokument. Det är ett gemensamt språk för kvalitet.

Viktiga delar av en standard

En välstrukturerad standard täcker alla kritiska aspekter av produktionen. Detta eliminerar gissningar och förebygger tvister. Nedan visas en vanlig struktur som du hittar.

| Sektion | Syfte |

|---|---|

| Omfattning | Definierar de legerings- och gjutningstyper som omfattas. |

| Sammansättning | Listar nödvändiga procentandelar för kemiska element. |

| Mekanisk | Specificerar krav på hållfasthet och hårdhet. |

| Defekter | Sätter gränser för visuella och interna brister. |

| Certifiering | Beskriver nödvändig dokumentation. |

En djupare titt på standardens ramverk

Att förstå varje avsnitt är nyckeln till framgångsrik sourcing. Det hjälper dig att specificera exakt vad du behöver för din applikation. På PTSMAKE använder vi dessa standarder dagligen. De är grunden för varje högkvalitativ koppargjutning som vi producerar.

Kemisk sammansättning

Detta avsnitt är exakt. Här anges de exakta procentandelarna för koppar, tenn, zink och andra element. Att avvika från detta recept kan drastiskt förändra den slutliga delens prestanda och egenskaper.

Provning av mekaniska egenskaper

Här definierar standarden materialets hållfasthet. Den föreskriver tester för draghållfasthet, sträckgräns och töjning. Dessa tester bekräftar att gjutgodset kan motstå de mekaniska påfrestningar som uppstår vid avsedd användning.

Tillåtna defekter

Ingen casting är perfekt. Detta avsnitt sätter realistiska gränser. Det täcker visuella brister som ytporositet. Det tar också upp interna problem. Standarder definierar acceptabla nivåer för dessa defekter, ofta med hjälp av radiografiska standarder8 för intern sundhet.

Denna tabell visar en förenklad jämförelse.

| Typ av defekt | Inspektionsmetod | Exempel Kriterier |

|---|---|---|

| Porositet i ytan | Visuell inspektion | Max antal porer per kvadratcentimeter. |

| Intern krympning | Radiografisk (röntgen) | Referensröntgenbilder enligt ASTM E446. |

| Sprickor | Visuell, färgpenetrerande | Inga synliga sprickor är tillåtna. |

Certifiering och dokumentation

Slutligen kräver denna del bevis. Tillverkaren måste tillhandahålla ett certifikat. Detta dokument bekräftar att koppargjutningen uppfyller alla specificerade kemiska och mekaniska krav, vilket säkerställer full spårbarhet.

Standarder som ASTM ger en heltäckande plan. De definierar allt från kemisk sammansättning till testprotokoll och acceptabla defekter. Denna struktur säkerställer att varje koppargjutningsdel uppfyller de exakta tekniska kraven för tillförlitlighet och prestanda i krävande applikationer.

Hur väljer man den optimala värmebehandlingen för ett gjutgods?

Att välja rätt värmebehandling för en koppargjutning är avgörande. Det handlar inte bara om uppvärmning och kylning. Det handlar om att låsa upp de specifika egenskaper som din applikation kräver. Olika kopparlegeringar reagerar mycket olika.

En guide för snabba beslut

För vanliga kopparlegeringar är det målet som styr processen. Oavsett om du behöver mjuka upp materialet eller avsevärt öka dess styrka finns det en specifik termisk väg att följa.

| Legeringsfamilj | Primärt mål | Rekommenderad värmebehandling |

|---|---|---|

| Ren koppar / mässing | Minskar spänningar, förbättrar duktiliteten | Glödgning (avspänningsglödgning) |

| Bronser (t.ex. tennbrons) | Förbättra seghet, minska hårdhet | Glödgning |

| Berylliumkoppar (BeCu) | Maximera styrka och hårdhet | Lösning Behandling + åldrande |

| Krom Koppar | Förbättrad ledningsförmåga och styrka | Lösning Behandling + åldrande |

Den här guiden hjälper till att förenkla det första valet.

Förståelse för de viktigaste processerna

Varje värmebehandlingsprocess har ett unikt metallurgiskt syfte. Felaktig tillämpning kan förstöra en perfekt gjutning. Låt oss dela upp de vanligaste metoderna vi använder på PTSMAKE för kopparlegeringar.

Glödgning för stressavlastning

Glödgning är i huvudsak en mjukgöringsprocess. Vi värmer upp koppargjutgodset till en viss temperatur och håller det där. Detta gör att den inre kristallstrukturen kan riktas om, vilket lindrar spänningar som byggts upp under gjutning eller bearbetning.

De främsta fördelarna är:

- Förbättrad duktilitet och formbarhet.

- Minskad risk för sprickbildning på grund av spänningskorrosion.

- Ett mer stabilt och enhetligt material.

Lösning Behandling och åldrande

Denna tvåstegsprocess är reserverad för utskiljningshärdbar9 legeringar, som berylliumkoppar (BeCu). Det är så vi uppnår anmärkningsvärd styrka från dessa material.

Steg 1: Behandling av lösningen

Först värmer vi upp gjutgodset till en hög temperatur. Detta löser upp härdningselementen (som beryllium) jämnt i kopparn och skapar en fast lösning. Sedan släckes den snabbt för att låsa strukturen på plats.

Steg 2: Åldring (utskiljningshärdning)

Därefter värms gjutgodset upp till en lägre temperatur under en viss tid. Detta gör att de upplösta grundämnena kan fällas ut som mycket fina, hårda partiklar i metallens kornstruktur. Dessa partiklar fungerar som hinder för dislokationsrörelser, vilket dramatiskt ökar legeringens styrka och hårdhet.

Att välja rätt värmebehandling för en koppargjutning är avgörande. Glödgning förbättrar duktiliteten genom att minska spänningarna. För höghållfasta legeringar som BeCu är en tvåstegs lösningsbehandling och åldringsprocess nödvändig för att uppnå högsta möjliga mekaniska egenskaper för krävande applikationer.

Hur går man metodiskt tillväga vid dimensionell kontroll av ett gjutgods?

Ett robust förfarande för kvalitetssäkring (QA) är grunden för tillförlitlig dimensionell inspektion. Det handlar om mer än bara mätning, det är ett system. Detta säkerställer att varje gjutgods uppfyller de nödvändiga specifikationerna.

Det grundläggande ramverket för kvalitetssäkring

Vi börjar med att välja rätt mätverktyg. Sedan identifierar vi alla kritiska mått från konstruktionsritningen. Denna systematiska process minimerar felen och garanterar enhetlighet.

Viktiga steg i kvalitetssäkringen

| Steg | Beskrivning | Primärt mål |

|---|---|---|

| Val av verktyg | Välj bland skjutmått, CMM, etc. | Anpassa verktyget till toleransen |

| Definiera dimensioner | Identifiera kritiska funktioner på ritningen. | Säkerställa komponentens funktionalitet |

| Skapa protokoll | Standardisera mätprocessen. | Uppnå repeterbarhet |

| Dokumentresultat | Registrera alla uppgifter systematiskt. | Möjliggör processtyrning |

Denna strukturerade metod är viktig för alla delar. Det är särskilt viktigt för komplexa komponenter som en gjutning av koppar med snäva toleranser.

Välja rätt mätverktyg

Valet av inspektionsverktyg beror helt och hållet på detaljens komplexitet och toleranskrav. För snabba, enkla kontroller räcker det ofta med digitala skjutmått eller mikrometrar.

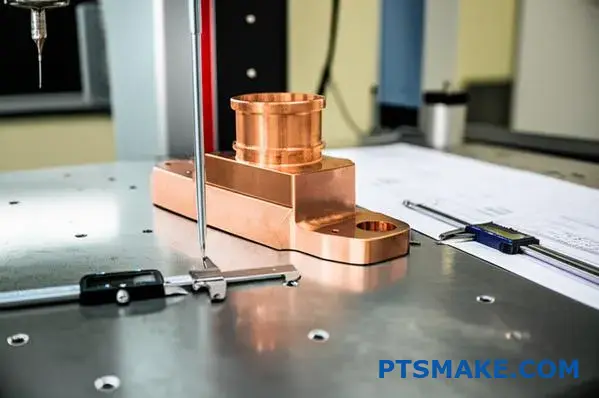

Men för gjutgods med komplicerade geometrier eller mycket snäva toleranser är en koordinatmätmaskin (CMM) oumbärlig. En CMM ger mycket exakta 3D-datapunkter och ger en fullständig bild av detaljens dimensioner. På PTSMAKE anpassar vi alltid inspektionsverktyget till de specifika kraven i projektet.

Från ritning till protokoll

Konstruktionsritningen är vår enda källa till sanning. Vi granskar den minutiöst för att identifiera funktionskritiska mått och tillhörande toleranser. Det här är de egenskaper som direkt påverkar hur gjutgodset kommer att fungera i slutmonteringen.

Baserat på dessa kritiska egenskaper upprättar vi ett formellt mätprotokoll. Det här dokumentet är en steg-för-steg-guide för våra kvalitetsinspektörer. Det beskriver hur, var och i vilken ordning delen ska mätas. Denna detaljerade process är en del av ett större område som kallas metrologi10.

Vikten av dokumentation

Varje mätning registreras noggrant. Dessa data skapar mer än bara en enkel godkänd/underkänd rapport. De ingår i en kontinuerlig förbättringsslinga. Vi använder dessa resultat för att övervaka stabiliteten i vår gjutningsprocess och ge återkoppling som kan åtgärdas.

En systematisk QA-procedur är nyckeln till dimensionell inspektion. Det innebär att man väljer rätt verktyg, definierar kritiska toleranser utifrån ritningar och följer ett strikt mätprotokoll. Dokumentation kompletterar processen och säkerställer konsekvent kvalitet och kontroll för varje gjutgods som produceras.

Samarbeta med PTSMAKE för expertlösningar för koppargjutning

Är du redo att ta ditt koppargjutningsprojekt till nästa nivå? Kontakta PTSMAKE för en snabb, detaljerad offert - vårt team specialiserar sig på precisionslösningar som är skräddarsydda efter dina krav. Säkerställ kvalitet, tillförlitlighet och konkurrenskraftiga priser. Skicka din förfrågan nu och gör din sourcing mer effektiv med PTSMAKE!

Läs mer om denna viktiga parameter som påverkar sandgjutningens kvalitet och kostnad. ↩

Lär dig hur materialegenskaper kan förhindra ytskador och komponentfel i applikationer med hög belastning. ↩

Upptäck hur formens egenskaper direkt påverkar den slutliga kvaliteten och integriteten hos dina gjutna koppardetaljer. ↩

Förstå de mikrostrukturella detaljerna i hur denna vanliga typ av porositet bildas och hur man kan förhindra den. ↩

Läs mer om hur denna egenskap är avgörande för att förhindra gasfel och säkerställa en högkvalitativ gjutning. ↩

Förstå hur denna termiska process förbättrar styrkan och prestandan hos specifika kopparlegeringar för krävande tillämpningar. ↩

Lär dig hur upprepade värme- och kylcykler orsakar materialfel i gjutformar. ↩

Förstå hur röntgeninspektion hittar dolda brister för att garantera den strukturella integriteten hos dina gjutna delar. ↩

Upptäck den metallurgiska vetenskapen bakom hur dessa speciallegeringar uppnår överlägsen styrka. ↩

Utforska denna länk för att förstå de grundläggande principerna för mätvetenskap och dess betydelse inom tillverkningsindustrin. ↩