Att hitta rätt tillverkare av mässingsgjutgods känns överväldigande när ditt projekt kräver både precision och tillförlitlighet. Du letar inte bara efter vilket gjuteri som helst - du behöver en partner som förstår komplexa geometrier, upprätthåller snäva toleranser och levererar jämn kvalitet över produktionskörningar.

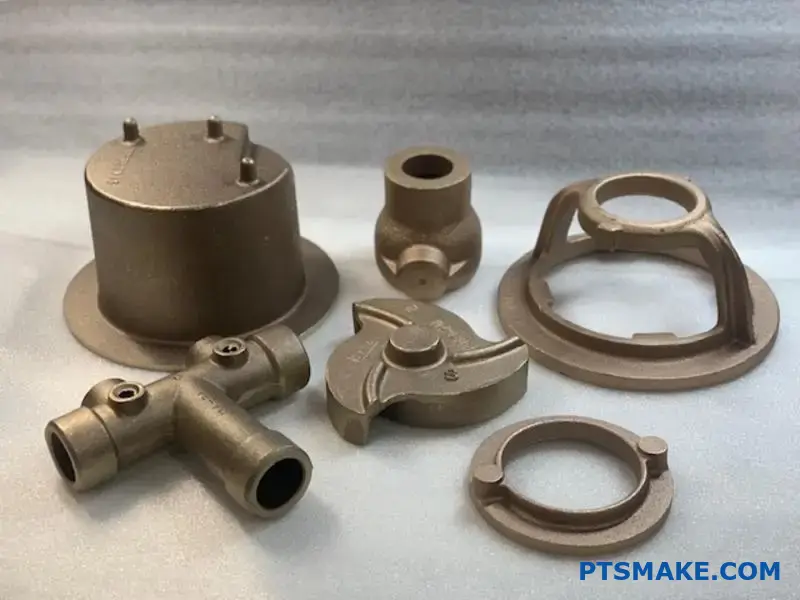

PTSMAKE specialiserar sig på anpassad mässingsgjutning med avancerad sand-, investerings- och pressgjutningskapacitet och levererar precisionsdelar från prototyp till full produktion för flyg-, fordons-, marin- och industriapplikationer.

Jag har arbetat med hundratals ingenjörer som kämpat med gjutdefekter, ojämn ytfinish och leverantörer som inte kunde skala upp från prototyper till produktionsvolymer. Utmaningarna blir ännu mer komplexa när det handlar om tunna väggar, intrikata detaljer eller speciallegeringar för krävande applikationer som marina miljöer.

Vad definierar en ‘gjutbar’ mässingslegering jämfört med en ‘smidd’?

Har du någonsin undrat varför man inte bara kan smälta vilken mässing som helst och hälla den i en form? Hemligheten ligger i legeringens recept. Skillnaden är inte bara ett namn; det är en grundläggande metallurgisk distinktion.

Skillnaden i legering

Gjutbara legeringar är konstruerade för flöde. Smidda legeringar är tillverkade för styrka och duktilitet. Detta uppnås genom att tillsätta specifika element till basblandningen av koppar och zink. Dessa tillsatser förändrar helt materialets beteende när det smälts.

Jämförelse av nyckelegenskaper

| Fastighet | Gjutbar mässing | Smidd mässing |

|---|---|---|

| Vätska | Hög | Låg |

| Solidifiering | Kontrollerad | Inte en faktor |

| Bearbetbarhet | Ofta förbättrad | Varierande |

Det är denna genomtänkta teknik som gör det möjligt att gjuta mässing av hög kvalitet.

Vetenskapen bakom smältningen

Skillnaden mellan dessa två typer av mässing handlar om deras avsedda ändamål. En gjutbar legering måste bete sig förutsägbart i flytande tillstånd. Den måste fylla intrikata formar helt utan att skapa defekter. Det är här specifika legeringselement blir kritiska.

Kisel (Si): Vätskeförbättraren

Genom att tillsätta kisel till mässing förbättras dess flytbarhet dramatiskt. Detta gör att den smälta metallen kan flyta in i tunna sektioner och komplexa geometrier i en form innan den stelnar.

Enligt vår erfarenhet på PTSMAKE visar legeringar med även en liten mängd kisel en markant förbättring när det gäller att fylla detaljerade formar. Detta minskar risken för felkörningar och kallstopp.

Aluminium (Al): Ytans skydd

När smält mässing utsätts för luft bildas ett oxidskikt. Aluminium hjälper till att skapa en tunn, seg oxidfilm på ytan av smältan. Denna film förhindrar ytterligare oxidation och minskar bildandet av skräp1, som är orenheter som kan fastna i den slutliga delen. En renare smälta innebär en gjutning av högre kvalitet.

Bly (Pb): Mästaren i maskinbearbetning

Bly är en nyckelfaktor för delar som kräver sekundärbearbetning. Det löses inte upp i mässingen. Istället finns det som små, mjuka partiklar. Under bearbetningen fungerar dessa partiklar som spånbrytare. Detta resulterar i små, hanterbara spånor och en jämnare ytfinish, vilket är avgörande för att uppnå snäva toleranser.

Rätt legering gör hela skillnaden i ett framgångsrikt mässingsgjutningsprojekt.

Den grundläggande skillnaden mellan gjutbar och smidd mässing ligger i deras specifika legeringselement. Tillsatser som kisel, aluminium och bly är avgörande. De optimerar legeringen för gjutningsprocessen, ökar flytförmågan, minskar defekter och förbättrar den slutliga bearbetbarheten.

Hur jämför sig sand-, investerings- och pressgjutningsmetoder för mässing?

Att välja rätt gjutmetod för mässing är avgörande. Det påverkar direkt ditt projekts kostnad, kvalitet och tidslinje. Varje metod har unika styrkor.

För att förenkla detta val, låt oss jämföra dem. Vi kommer att titta på nyckelfaktorer. Detta hjälper dig att matcha metoden efter dina behov.

Snabb jämförelsematris

I den här tabellen beskrivs de viktigaste skillnaderna. Den ger en tydlig överblick för en första bedömning.

| Funktion | Sandgjutning | Investeringsgjutning | Pressgjutning |

|---|---|---|---|

| Kostnad för verktyg | Låg | Måttlig | Hög |

| Delens komplexitet | Låg till medelhög | Hög | Medelhög till hög |

| Ytfinish | Grov | Utmärkt | Mycket bra |

| Dimensionell noggrannhet | Låg | Hög | Mycket hög |

| Produktionsvolym | Låg till medelhög | Låg till hög | Hög |

| Typiska tillämpningar | Stora delar, rörsystem | Flyg- och rymdindustrin, smycken | Fordon, elektronik |

Djupare djupdykning i avvägningarna

Matrisen ger en bra utgångspunkt. Men det verkliga beslutet ligger i att förstå avvägningarna. Det handlar om att balansera kostnad, kvalitet och volym.

Verktygskostnad kontra kostnad per del

Sandgjutning har den lägsta verktygskostnaden. Detta gör den idealisk för prototyper eller små serier. Arbetet per del är dock högre.

Pressgjutning är motsatsen. Den första gjutformen är en betydande investering. Men för stora volymer gör automatiserade processer att kostnaden per del blir mycket låg.

Komplexitet och finish

Investeringsgjutning glänser verkligen för komplexa delar. Det möjliggör invecklade detaljer och utmärkt ytfinish, vilket ofta minskar behovet av sekundär bearbetning.

Det är här vi på PTSMAKE hjälper våra kunder. Vi analyserar designen för att se om den högre kostnaden för investeringsgjutning sparar pengar på efterbehandlingssteg senare. Det är en totalkostnadsberäkning.

En viktig faktor som vi också tar hänsyn till är interna porositet2. Det är en dold risk i vissa gjutmetoder som kan försvaga den slutliga delen. Våra tester visar att pressgjutning ofta ger tätare delar.

| Metod | Bäst för... | Viktiga överväganden |

|---|---|---|

| Sandgjutning | Låg volym, stora delar | Grovbearbetning kräver maskinbearbetning. |

| Investeringsgjutning | Komplexa geometrier, fina detaljer | Högre kostnad per styck vid låga volymer. |

| Pressgjutning | Delar i stora volymer och med hög precision | Hög initial investering i verktyg. |

Att välja rätt metod för mässingsgjutning innebär att balansera initiala kostnader med långsiktiga produktionsbehov. Varje teknik erbjuder tydliga fördelar när det gäller precision, finish och komplexitet, vilket gör valet beroende av dina specifika projektkrav och volym.

Vilka är de viktigaste kategorierna av gjutbara mässingslegeringar?

Mässing är inte bara ett material. Det är en familj av legeringar, var och en med en unik personlighet. De viktigaste gjutbara typerna grupperas efter deras baskomposition.

Denna gruppering hjälper oss att välja rätt material för ett specifikt mässingsgjutningsprojekt. Att förstå dessa familjer är nyckeln till framgång.

Gula mässingar

Dessa är de vanligaste. De har en hög zinkhalt, vilket ger dem en ljusgul färg. Detta gör dem utmärkta som dekorativa föremål.

Röda mässingar (Gunmetals)

Röda mässingar innehåller mer koppar och ofta tenn. Detta ger dem en rödaktig nyans och överlägsen korrosionsbeständighet. De är mycket pålitliga för VVS-installationer.

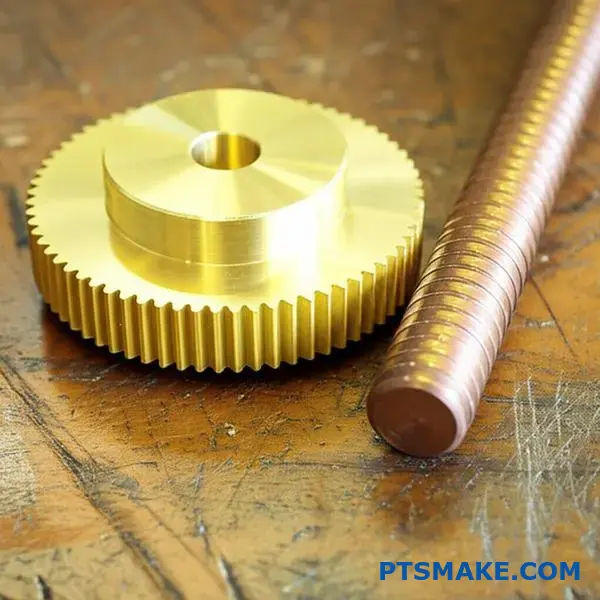

Mässing med hög draghållfasthet

Även känd som manganbronser. Dessa legeringar innehåller element som mangan, aluminium och järn. De är exceptionellt starka och slitstarka.

En enkel uppdelning ser ut så här:

| Legeringsfamilj | Primära legeringselement | Viktiga egenskaper | Typiska tillämpningar |

|---|---|---|---|

| Gul mässing | Koppar, zink (30-40%) | God gjutbarhet, estetiskt tilltalande | Kranar, dekorativa beslag |

| Röd mässing | Koppar, tenn, bly, zink | Utmärkt korrosionsbeständighet | Ventiler, armaturer, pumpdelar |

| Hög draghållfasthet | Koppar, zink, Mn, Al, Fe | Hög hållfasthet, slitstyrka | Propellrar, växlar för marin |

Att välja rätt mässingslegering är en balansgång. Det är ofta en avvägning mellan kostnad, prestanda och utseende.

Avvägningen mellan kostnad och prestanda

Gula mässingar är i allmänhet billigare på grund av deras högre zinkhalt. Zink är billigare än koppar. Den höga zinkhalten kan dock leda till en särskild typ av korrosion.

Denna fråga är känd som avzinkning3. Det avlägsnar selektivt zink från legeringen och lämnar en svag, porös kopparstruktur. I tidigare projekt har vi sett att detta har orsakat fel i tuffa miljöer.

Rödgods, med mindre zink och mer tenn, motstår denna korrosion mycket bättre. De är det bästa valet för hållbara rör- och marinarmaturer där tillförlitlighet är avgörande. Även om de kostar mer i början sparar de pengar på lång sikt.

När styrka är allt

Höghållfasta mässingsjärn är i en annan liga. Genom att tillsätta mangan, järn och aluminium skapas ett mycket hårdare material.

Dessa legeringar är konstruerade för applikationer med höga påfrestningar. Tänk på marina propellrar som kämpar mot saltvatten eller tunga kugghjul i maskiner. Deras styrka rättfärdigar den mer komplexa och kostsamma sammansättningen. Här på PTSMAKE använder vi dem för delar som helt enkelt inte får gå sönder.

Denna jämförelse hjälper till att klargöra beslutet:

| Funktion | Gul mässing | Röd mässing | Mässing med hög draghållfasthet |

|---|---|---|---|

| Relativ kostnad | Låg | Medium | Hög |

| Motståndskraft mot korrosion | Rättvist | Utmärkt | Mycket bra |

| Mekanisk styrka | Måttlig | Bra | Utmärkt |

| Primär fördel | Estetik och kostnad | Hållbarhet | Styrka |

Mässingslegeringar är olika. Gul mässing är för estetik och allmänt bruk. Röd mässing erbjuder överlägsen korrosionsbeständighet för VVS. Mässing med hög draghållfasthet ger exceptionell styrka för krävande mekaniska delar. Var och en har ett tydligt syfte.

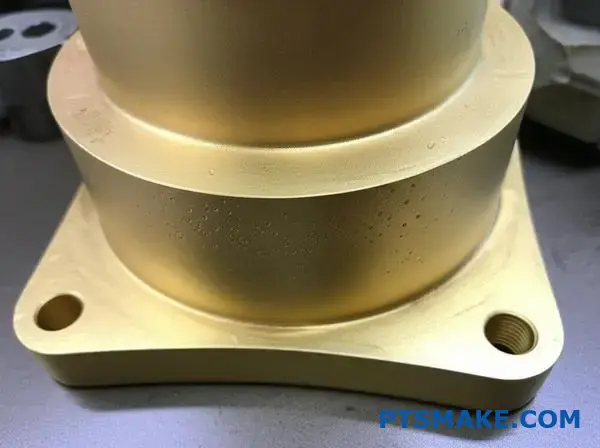

Vilka är de primära efterbearbetningsprocesserna efter gjutning för mässingsdetaljer?

När en mässingsdel har "slagits ut" ur sin form är den fortfarande en oslipad diamant. Resan från en rå gjutning till en färdig produkt innebär en tydlig, sekventiell process. Varje steg förfinar metodiskt delen.

Denna sekvens är avgörande för att uppnå de slutliga specifikationerna. Den går från storskalig materialavverkning till fin ytbearbetning. De inledande stegen förbereder detaljen för senare precisionsarbete.

Här är ett typiskt arbetsflöde som vi på PTSMAKE följer efter den första mässingsgjutningen.

| Etapp | Primär drift | Syfte |

|---|---|---|

| 1. Degradering | Sågning, slipning | Ta bort grindar och stigarledningar. |

| 2. Rengöring | Sandblästring, trumling | Avlägsna kalk och släta ut ytor. |

| 3. Maskinbearbetning | CNC-fräsning, svarvning | Uppnå snäva toleranser. |

| 4. Efterbehandling | Polering, lackering | Slutlig estetik och skydd. |

Detta strukturerade tillvägagångssätt säkerställer kvaliteten i varje steg.

Valet av metod i varje steg är avgörande. Det beror på detaljens konstruktion, avsedda användning och önskad finish. Det räcker inte att bara följa en lista, utan man måste förstå ‘varför’ bakom varje åtgärd.

Borttagning av grind och stigarrör

Först skär vi bort grindar och stigarledningar. För stora, skrymmande tillbehör är en bandsåg effektiv. Den tar bort mycket material snabbt. För mindre anslutningar eller svåråtkomliga områden använder vi slipning för bättre kontroll och en jämnare första finish.

Rengöring och förberedelse av ytor

Därefter rengör vi hela ytan. Sandblästring är aggressivt. Den använder högtrycksmedier för att avlägsna oxider och mögelrester. Det lämnar en enhetlig matt struktur. Trumling är å andra sidan en mildare bulkprocess. Delarna placeras i en tunna med slipmedel och trumlas, vilket jämnar ut kanter och ytor med tiden. Den är perfekt för avgradning av många små delar på en gång.

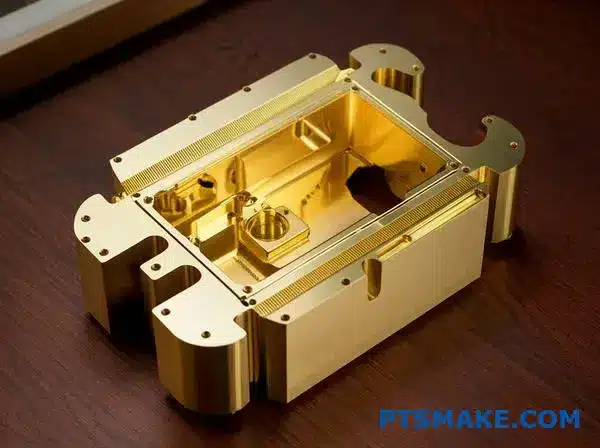

Precisionsbearbetning

Många mässingsgjutningsdelar kräver funktioner som gjutning ensam inte kan producera. Det är här CNC-bearbetning kommer in. Vi skapar gängade hål, plana ytor och exakta borrningar. Detta steg säkerställer att delen uppfyller exakta dimensionstoleranser för montering.

Ytbehandlingar och ytbeläggningar

Det sista steget definierar detaljens utseende och hållbarhet. Polering skapar en ljus, reflekterande yta. Lackeringen ger ett klart skyddande lager som förhindrar missfärgning. För en unik, åldrad look, patinering4 används för att skapa specifika färger genom en kemisk reaktion.

| Behandling | Resultat | Bäst för |

|---|---|---|

| Polering | Ljus, spegelblank | Dekorativa beslag |

| Lackering | Klar, skyddande beläggning | Förhindrar missfärgning |

| Patinering | Färgad, åldrad look | Konstnärliga eller arkitektoniska delar |

Vart och ett av dessa steg ger mervärde. De förvandlar en grov gjutning till en komponent som är redo för sin slutliga tillämpning.

Efterbearbetning efter gjutning är en process i flera steg. Den tar systematiskt en rå mässingsdel från grov till förfinad och säkerställer att den uppfyller alla funktionella och estetiska krav innan den når kunden.

Hur strukturerar du en checklista för kvalitetskontroll för mässingsgjutning?

En gedigen checklista för kvalitetskontroll är ditt projekts plan för framgång. Den förhindrar misstag innan de inträffar. Jag delar alltid upp den i viktiga steg.

Detta säkerställer att inget förbises. Från råmaterial till den slutliga delen, varje steg är viktigt.

Inspektion av råmaterial

Detta är din grund. Dåligt material ger en dålig slutprodukt. Vi kontrollerar sammansättning och renhet.

Kontroll av form- och gjutprocesser

Form- och processparametrarna är avgörande för kvaliteten.

| Kontrollpunkt | Standard |

|---|---|

| Tillstånd för mögel | Fri från sprickor och skräp |

| Smälttemperatur | Inom ±10°C från specifikation |

| Hällningshastighet | Konsekvent och kontrollerad |

Detta strukturerade tillvägagångssätt är avgörande för en konsekvent mässingsgjutning.

För att verkligen bemästra kvalitet måste vi detaljstyra varje kontrollpunkt. En enkel kontroll är inte tillräckligt. Du måste definiera hur "godkänd" och "underkänd" ser ut. Detta eliminerar alla gissningar för inspektionsteamet.

Inspektion efter gjutning

Efter att rollen är tillsatt börjar den verkliga granskningen. Det är här vi upptäcker subtila men kritiska brister.

Visuell inspektion

Detta är den första försvarslinjen. Inspektörer letar efter problem på ytnivå. Vanliga defekter är sprickor, ojämnheter i ytan eller ofullständig fyllning. Bra belysning och tränade ögon är avgörande här. Vi letar också efter tecken på porositet5.

Verifiering av dimensioner

Detta steg säkerställer att detaljen överensstämmer med konstruktionsspecifikationerna. Toleranser är viktiga vid precisionstillverkning.

| Mätpunkt | Verktyg | Tolerans (exempel) |

|---|---|---|

| Total längd | Digitalt skjutmått | ±0,15 mm |

| Håldiameter | Stiftmått | ±0,05 mm |

| Nyckelfunktion Vinkel | CMM | ±0,5 grader |

På PTSMAKE använder vi kalibrerade verktyg som koordinatmätmaskiner (CMM) för komplexa geometrier. Detta garanterar att varje del vi levererar uppfyller våra kunders exakta krav. Denna detaljnivå skyddar slutproduktens funktion.

En strukturerad checklista är avgörande. Genom att dela upp den efter produktionssteg - från råmaterial till slutliga dimensionskontroller - säkerställs en omfattande kvalitetskontroll. Detta systematiska tillvägagångssätt tar bort tvetydighet och garanterar konsistens i varje mässingsgjutningsdel.

Hur påverkar detaljgeometrin valet av gjutmetod?

Att välja rätt gjutmetod är ett kritiskt steg. Din detaljs geometri är den primära vägledningen. Den avgör vilken process som är genomförbar och kostnadseffektiv.

Vi kommer att etablera ett enkelt ramverk här. Detta hjälper till att matcha detaljens egenskaper med den bästa processen.

Vi jämför investeringsgjutning och sandgjutning. Att förstå hur väggtjocklek, håligheter och ytdetaljer påverkar detta val är nyckeln till ett framgångsrikt projekt.

Ett ramverk för processval

Geometrin på din detalj styr dig direkt mot en specifik gjutmetod. En enkel design har många alternativ. En komplex design begränsar antalet valmöjligheter avsevärt. Låt oss bryta ner de viktigaste funktionerna.

Väggens tjocklek

Väggtjockleken är en grundläggande faktor. Sandgjutning är i allmänhet bättre för delar med tjockare och mer robusta väggar. Processen är mindre känslig för kylhastigheter i tunga sektioner.

Investeringsgjutning glänser dock när det gäller tunnväggiga komponenter. Vi kan uppnå väggar som är så tunna som 0,5 mm. Detta är idealiskt för lätta eller komplicerade konstruktioner där materialbesparing är viktigt.

Invändiga hålrum och underskärningar

Inre egenskaper avgör ofta metoden. Sandgjutning kräver kärnor för att skapa inre håligheter, vilket kan begränsa komplexiteten. Underskärningar är svåra och medför extra kostnader.

Vid investeringsgjutning används ett vaxmönster som helt enkelt smälter bort. Detta möjliggör mycket komplexa invändiga geometrier och underskärningar utan behov av dragvinklar. Det ger en otrolig designfrihet. För delar som kräver hög dimensionell noggrannhet6, är detta en stor fördel.

Ytfinish och detaljer

Din önskade ytkvalitet är en sista, avgörande kontrollpunkt. Sandgjutning ger en grövre ytfinish. Det krävs nästan alltid sekundär bearbetning för att få en jämn känsla.

Investeringsgjutning ger en mycket finare yta. Det resulterar ofta i en nästan nätformad del. För detaljerade komponenter som många mässingsgjutna delar minskar detta kostnaderna för efterbearbetning.

| Funktion | Sandgjutning | Investeringsgjutning |

|---|---|---|

| Väggens tjocklek | Bäst för tjockare väggar (>3 mm) | Utmärkt med tunna väggar (<1,5 mm) |

| Intern komplexitet | Begränsad av kärnkonstruktion | Mycket komplexa former möjliga |

| Underskärningar | Svårt och kostsamt | Lätt att anpassa |

| Ytfinish | Grov, kräver maskinbearbetning | Slät, nära nätform |

I huvudsak är det detaljens komplexitet som är den avgörande faktorn. Enkla, skrymmande delar passar för sandgjutning. Invecklade, detaljerade delar med tunna väggar är perfekta för investeringsgjutning. Det här ramverket hjälper dig att göra det första, avgörande valet, vilket sparar tid och pengar i slutändan.

Hur skapar man en patina på ett färdigt mässingsgjutgods?

Här är ett praktiskt recept för att skapa en patina. Vi kommer att använda metoden för ammoniakrökning. Detta är en populär teknik för mässingsgjutningsdelar.

Denna metod ger ett rikt, åldrat utseende. Det är viktigt att följa varje steg noggrant för att få bästa resultat.

Ett praktiskt recept: Ammoniakavfumning

Steg 1: Förbered ytan

Rengör först mässingsgjutningen noggrant. Eventuell olja eller smuts ger en ojämn yta. Avfettning är det viktigaste steget.

Steg 2: Ställ in avfuktningskammaren

Du behöver en lufttät behållare. Placera en liten skål med ammoniak i botten. Häng upp mässingsdelen ovanför vätskan. Det är ångorna, inte vätskan, som skapar patinan.

| Föremål | Syfte |

|---|---|

| Lufttät behållare | För att fånga upp ammoniakångor |

| Ammoniak | Den kemiska agenten |

| Gjutning av mässing | Arbetsstycket |

| Handskar & skyddsglasögon | Säkerhetsutrustning |

Att bemästra patineringsprocessen

Att uppnå en patina av professionell kvalitet handlar om kontroll. Rökningsprocessen är en kemisk reaktion. Du måste hantera variablerna noggrant. Tid, temperatur och ammoniakkoncentration påverkar alla den slutliga färgen och strukturen.

I tidigare projekt på PTSMAKE har vi lärt oss att små förändringar kan skapa mycket olika resultat. En varmare miljö påskyndar ofta reaktionen. Detta kan ge djupare blått och grönt på mässingsgjutningen.

Genom att ångorna reagerar med kopparn i mässingen bildas ett vackert blågrönt skikt. Detta beror på bildandet av en ammoniakaliskt kopparkomplex7 på ytan.

Steg 3: Neutralisera reaktionen

När du har uppnått önskad färg måste du stoppa reaktionen. Ta bort delen från kammaren. Sänk ner den i en lösning av bakpulver och vatten. Detta neutraliserar den sura ammoniakresten.

Steg 4: Försegla finishen

Slutligen ska du skydda din nya patina. Försegling förhindrar att den slits bort eller förändras ytterligare. Du har några olika alternativ för detta sista steg.

| Förseglare | Finish Typ | Hållbarhet |

|---|---|---|

| Vax | Mjuk, satängliknande glans | Måttlig |

| Lack | Hård, glansig eller matt | Hög |

Valet av rätt förseglingsmedel beror på detaljens slutliga användning. För dekorativa delar räcker det ofta med vax. För delar som ska hanteras ger lack ett bättre skydd.

För att uppnå den perfekta patinan krävs noggrann ytbehandling, en kontrollerad rökmiljö och korrekt neutralisering. Försegling av slutfinishen är avgörande för att bevara färgen och skydda mässingsgjutgodset från ytterligare förändringar. Säkerheten bör alltid vara din högsta prioritet.

Hur skulle du diagnostisera och lösa återkommande problem med gasporositet?

Fin och jämn porositet är en frustrerande defekt. Det signalerar ett djupt, systemiskt problem, inte ett enstaka misstag. Det går inte att lösa med gissningar.

En systematisk undersökning är den enda vägen framåt. Vi måste metodiskt kontrollera varje steg.

Detta tillvägagångssätt går från de enklaste till de mest komplexa variablerna. Det sparar tid och resurser. Vi börjar med råvarorna. Sedan granskar vi smältprocessen. Slutligen analyserar vi form- och grindkonstruktionen. Detta isolerar grundorsaken på ett effektivt sätt.

Avslöjar mysteriet med fin porositet

När man ställs inför en konsekvent, fin porositet är det viktigt med en strukturerad plan. I tidigare projekt på PTSMAKE har vi utvecklat en tydlig diagnostisk sekvens för att lokalisera gaskällan. Den här metoden eliminerar variablerna en efter en tills den skyldige hittas.

Steg 1: Granskning av råmaterial

Vi börjar alltid med råvarorna. Finns det dold fukt i göt, skrot eller tillsatser? Även lätt fukt kan tillföra betydande mängder väte till smältan. Vi använder specialutrustning för att testa fuktinnehållet innan något kommer in i ugnen. Denna inledande kontroll är ett enkelt men avgörande första steg.

Steg 2: Verifiering av smältprocedur

Därefter granskar vi smältprocessen. Korrekt flödning och avgasning är inte förhandlingsbart. För material som mässingsgjutning är detta steg avgörande. Följs rutinerna på rätt sätt varje gång? En forms förmåga att släppa ut gas är dess permeabilitet8. Vi kontrollerar att avgasningssekvensen är lämplig för legeringen och satsstorleken.

| Steg i processen | Korrekt förfarande | Vanligt misstag |

|---|---|---|

| Fluxning | Appliceras jämnt vid rätt temperatur | Felaktig mängd eller tidpunkt |

| Avgasning | Rätt djup och längd på lanseringen | Otillräcklig tid eller gasflöde |

| Skimming | Ren borttagning av slagg | Återinförande av oxider i smältan |

Steg 3: Analys av gjutform och grindsystem

Om material och smältning är klara undersöker vi formen och grindarna. Vi kontrollerar formens permeabilitet för att säkerställa att gaser kan komma ut. Vi använder sedan simuleringsprogram för att analysera grindsystemet. Skapar det turbulens? En turbulent fyllning introducerar luft direkt in i formhålan och orsakar porositet.

För att lösa problemet med fin porositet krävs en steg-för-steg-undersökning. Börja med råvarorna, granska sedan smältproceduren och analysera slutligen formen och grindsystemet. Detta strukturerade tillvägagångssätt isolerar och löser effektivt grundorsaken till defekten.

Hur anpassar du din process för en tunnväggig, komplex detalj?

Hantering av känsliga, tunnväggiga detaljer är ett verkligt test av tillverkarens skicklighet. Dessa projekt är ofta utsatta för defekter som felkörningar, där materialet inte lyckas fylla hela formhålan.

Utmaningen med felkörningar

Felkörningar inträffar när smält material stelnar innan det kan fylla formen helt och hållet. Detta är ett vanligt problem med komplexa, tunnväggiga konstruktioner. Vårt första mål är att förhindra detta.

Viktiga processanpassningar

För att motverka detta justerar vi flera viktiga processparametrar. Varje förändring syftar till att förbättra materialflödet och säkerställa en fullständig fyllning innan stelningen påbörjas. Dessa anpassningar är avgörande för framgång.

| Parameter | Standardprocess | Anpassad process |

|---|---|---|

| Metod | Pressgjutning | Investeringsgjutning |

| Temperatur | Standard | Ökad |

| Fyllning av formar | Gravitation/Tryck | Vakuumassisterad |

| Design av grindar | Konventionell | Omkonstruktion för högt flöde |

För en verkligt utmanande del räcker det kanske inte med standardjusteringar. Vår erfarenhet på PTSMAKE är att det ofta krävs en kombination av avancerade tekniker för dessa känsliga komponenter. Det är ett holistiskt synsätt.

Avancerade gjutningslösningar

Ett nyligen genomfört mässingsgjutningsprojekt belyste dessa frågor. Delen hade väggar som var mindre än 1 mm tjocka. Vår lösning innebar att vi bytte från pressgjutning till investeringsgjutning. Denna metod ger överlägsen detalj- och ytfinish.

Vi har också höjt gjutningstemperaturen. Denna justering minskar materialets viskositet, vilket förbättrar dess flytbarhet9. Bättre flöde innebär att metallen rör sig snabbare och längre in i formens komplicerade hålrum.

Omdesign för flöde

Att modifiera själva gjutformen är avgörande. Vi implementerade ett vakuumassistanssystem. Detta avlägsnar luft från hålrummet, vilket minskar mottrycket och hjälper den smälta metallen att fylla varje detalj helt och hållet.

Vi har också omarbetat grindar och löpare. Genom att göra dem större och placera dem strategiskt säkerställer vi en snabbare och mer enhetlig fyllning. Detta är ett viktigt steg för att förhindra för tidig kylning.

| Teknik | Primär förmån | Bäst för |

|---|---|---|

| Investeringsgjutning | Hög precision, komplexa former | Intrikata geometrier |

| Högre temperatur | Förbättrat materialflöde | Tunnväggiga sektioner |

| Vakuum-assist | Eliminerar instängd luft | Mycket fina detaljer |

| Omdesign av portar | Snabbare, enhetlig formfyllning | Förhindra felkörningar |

Framgångsrik produktion av tunnväggiga, komplexa detaljer kräver en mångfacetterad strategi. Anpassning av gjutmetod, temperatur och formkonstruktion är viktiga steg för att förhindra defekter som felkörningar och uppnå önskad komponentkvalitet.

Hur går du över från att gjuta enstaka delar till en liten serie?

Att skala upp från enstaka gjutningar till små partier kräver en smart plan. Det handlar inte bara om att göra mer, utan också om att göra det effektivt och konsekvent.

Ett nytt sätt att tänka

Du måste gå från ett engångstänkande till ett produktionsinriktat arbetsflöde. Detta innebär att skapa system för varje steg.

Centrala strategier för skalning

| Område | Målsättning |

|---|---|

| Gjutning | Öka hastigheten och repeterbarheten |

| Smältande | Maximera ugnens drifttid |

| Efterbehandling | Säkerställa enhetlig kvalitet |

Detta strukturerade tillvägagångssätt förvandlar ett hantverk till en tillförlitlig process, vilket är avgörande för material som mässingsgjutning.

Att gå över till batchproduktion är ett stort steg. Det kräver att du bygger in effektivitet och konsekvens i din process redan från början. Framgång är beroende av standardisering.

Skapa ett tändsticksmönster

Att använda en matchplatta är en stor uppgradering. Den kombinerar de övre (cope) och nedre (drag) mönstren på en och samma platta. Den här metoden snabbar upp gjutningen avsevärt. Den garanterar också perfekt inriktning för varje gjutform, vilket minskar antalet defekter.

Optimera driften av ugnen

Vid flera smältningar är ugnens effektivitet avgörande. Förvärmning av metalladdningen kan minska smälttiderna. Det hjälper också till att hålla en stabil temperatur.

Du måste planera dina hällningar noggrant. Se till att din degel10 rymmer tillräckligt med smält metall för flera formar. Med detta enkla steg undviker du förseningar och temperaturfall mellan varje gjutning, vilket sparar både tid och energi.

Standardisera din efterbehandlingsprocess

Inkonsekvent efterbehandling kan förstöra en bra batch. Skapa en standardprocedur för varje efterbehandlingssteg. På så sätt säkerställer du att varje del uppfyller samma kvalitetsstandard.

| Avslutande uppgift | Viktigaste målsättning | Kvalitetskontroll |

|---|---|---|

| Borttagning av grind | Avlägsna på ett rent sätt | Kontrollera att ytan är slät och jämn |

| Avgradning | Ta bort vassa kanter | Konsekvent känsla och kantfinish |

| Polering av ytor | Uppnå önskat utseende | Jämför med en huvuddel |

På PTSMAKE bygger vi in dessa repeterbara system i vårt arbetsflöde. Detta garanterar att den sista delen är lika perfekt som den första.

För att lyckas med skalningen till småserietillverkning krävs ett strategiskt tillvägagångssätt. Det handlar om att använda matchplattor för snabbare gjutning, optimera ugnsanvändningen för effektivitet och standardisera efterbehandlingsprocessen för att garantera enhetlighet för varje del.

Hur kostnadsberäknar du ett mässingsgjutningsjobb för en kund?

Att prissätta ett mässingsgjutningsjobb exakt är inte gissning. Det är en systematisk process. En transparent och detaljerad modell säkerställer att kunderna förstår exakt vad de betalar för.

Detta tillvägagångssätt skapar förtroende redan från början. Det bryter ner varje del av jobbet.

Centrala kostnadsfaktorer

Vi bygger upp våra offerter från grunden. Detta innebär att vi spårar flera viktiga kostnadsställen som direkt påverkar det slutliga priset för alla gjutning av mässing projekt.

Viktiga komponenter i prissättningen

En tydlig uppdelning förhindrar överraskningar. Här är de grundläggande pelarna i vår prissättningsmodell.

| Kategori | Beskrivning |

|---|---|

| Direkta material | Kostnader för mässing och förbrukningsvaror. |

| Energiförbrukning | Bränsle som behövs för att driva ugnen. |

| Arbete Investering | Timmar för alla praktiska uppgifter. |

| Marginal och omkostnader | Täcker företagets kostnader och vinst. |

Bygga en heltäckande prismodell

En verkligt korrekt offert går längre än grunderna. På PTSMAKE har vi förfinat en modell som tar hänsyn till alla variabler. Detta säkerställer rättvisa och förutsägbarhet för våra kunder.

Direkta material- och energikostnader

Priset på mässingsgöt är den största variabeln. Det fluktuerar med marknaden. Vi räknar också in förbrukningsvaror som gjutsand, flussmedel och degelförslitning. Energi till ugnen är en annan direkt kostnad.

Värdet av arbete

Arbete är inte en enda post. Vi bryter ner det i specifika steg. Detta inkluderar gjutning, smältning, gjutning och efterbehandling. Efterbehandling och efterbearbetning kräver ofta det mest kvalificerade arbetet och tiden.

Hantering av risk och kvalitet

Ingen tillverkningsprocess är perfekt. Vi inkluderar en liten procentandel för att ta hänsyn till potentiella kassationer. Detta förebyggande steg säkerställer att vi kan leverera den kvantitet som krävs utan förseningar eller kostnadsöverskridanden. Det är här som vetenskapen om smältning, en viktig del av pyrometallurgi11, blir avgörande för att minimera avfallet.

Slutlig prisstruktur

Så här sammanställs dessa element i en strukturerad offert. Den här modellen ger en tydlig bild av den totala kostnaden.

| Kostnadskomponent | Detaljer | Påverkan på priset |

|---|---|---|

| Mässingsgöt | Baserat på aktuellt marknadspris plus frakt. | Hög/flyktig |

| Förbrukningsvaror | Sand, flussmedel, degel Livslängd. | Måttlig |

| Arbetstid | Formning, smältning, gjutning, efterbehandling, QA. | Hög / Komplexitetsdriven |

| Avvisa ersättning | En liten andel baserat på detaljens komplexitet. | Låg-Måttlig |

| Vinstmarginal | Täcker allmänna omkostnader och säkerställer en hållbar verksamhet. | Slutlig justering |

En solid prissättningsmodell för ett mässingsgjutningsjobb beskriver alla kostnader. Det täcker material, arbete och till och med potentiella avslag. Denna transparens är grundläggande för att bygga ett varaktigt partnerskap med en kund.

Hur väljer man en mässingslegering för en marin applikation?

Att välja rätt material är avgörande för marina delar. Saltvatten är extremt korrosivt. Ett felaktigt val leder till snabba fel. Gul standardmässing, som är vanlig i många applikationer, är ofta ett dåligt val här.

Det tål helt enkelt inte den tuffa marina miljön. Vi måste titta på specialiserade legeringar. Marin mässing eller aluminiumbrons är mycket bättre alternativ. Deras unika egenskaper garanterar hållbarhet och långsiktig prestanda för alla komponenter som utsätts för havsvatten.

Varför standardmässing misslyckas i saltvatten

Låt oss sätta in detta i ett verkligt sammanhang. Tänk dig att du konstruerar en ventil för ett fartygs kylsystem. Delen kommer ständigt att utsättas för saltvatten. Att använda en gul standardmässing (som C260) skulle vara ett misstag.

Varför är det så? Den höga zinkhalten i gul mässing gör den sårbar för en process som kallas [avzinkning]()12. I princip lakas zinken ut ur legeringen. Kvar blir en svag, porös kopparstruktur som kommer att gå sönder.

Jämförelse av marinklassade mässingslegeringar

För marina tillämpningar behöver du legeringar som är utformade för att motstå denna specifika typ av korrosion. Marinmässing och aluminiumbrons är utmärkta val. Navalmässing innehåller en liten mängd tenn som förhindrar avzinkning. Aluminiumbrons ger ännu större styrka och korrosionsbeständighet.

Urvalsprocessen på PTSMAKE innebär ofta att man analyserar dessa avvägningar. Oavsett om man utgår från ett ämne eller en nära-nätform från en mässingsgjutningsprocess är legeringsvalet av största vikt.

Här är en enkel jämförelse baserad på våra testresultat:

| Legeringstyp | Viktigt legeringselement | Motståndskraft mot korrosion i saltvatten | Styrka |

|---|---|---|---|

| Gul mässing (C260) | ~30% Zink | Dålig | Måttlig |

| Marin mässing (C464) | ~39% Zink, 1% Tenn | Bra | Bra |

| Aluminium brons (C954) | ~11% Aluminium | Utmärkt | Hög |

Denna tabell visar tydligt varför gul mässing är olämplig. Valet mellan Naval Brass och Aluminum Bronze beror på de specifika kraven på styrka och livslängd i ditt projekt.

Legeringselementens kritiska roll

De små tilläggen av andra element är det som gör skillnaden. Tennet i marinmässing är en game-changer. Det bromsar dramatiskt den korrosiva process som plågar standardmässing. Det ger en bra balans mellan prestanda och kostnad.

Aluminiumbrons tar det ett steg längre. Aluminiumet skapar ett segt, passivt oxidskikt på ytan. Detta skikt skyddar metallen från kloridjonerna i havsvattnet. Det är ett idealiskt val för kritiska komponenter som utsätts för hög belastning.

Faktorer utöver korrosion

Även om korrosionsbeständighet har högsta prioritet är det andra faktorer som spelar roll. Du måste också ta hänsyn till mekanisk hållfasthet och bearbetbarhet.

Här är en snabb uppdelning av faktorer:

- Mekanisk belastning: Kommer delen att utsättas för hög belastning? Om så är fallet är aluminiumbrons överlägset.

- Tillverkningsprocess: Navalmässing är i allmänhet lättare att bearbeta än aluminiumbrons.

- Projektets budget: Navalmässing är ofta mer kostnadseffektivt än aluminiumbrons.

Vår erfarenhet är att vi hjälper kunderna att väga dessa faktorer mot varandra. Vi ser till att det slutliga materialvalet uppfyller alla tekniska och budgetmässiga krav för den marina applikationen.

Undvik gul standardmässing vid exponering för saltvatten. Marinmässing och aluminiumbrons ger den korrosionsbeständighet och styrka som krävs. Ditt slutliga val beror på de specifika mekaniska och budgetmässiga behoven för din komponent, ett beslut som vi ofta hjälper kunder att navigera i på PTSMAKE.

Få din mässingsgjutningsoffert från PTSMAKE-experter idag!

Är du redo att förverkliga ditt projekt för gjutning av precisionsmässing? Kontakta PTSMAKE för en snabb och anpassad offert. Vårt team levererar pålitliga gjutgods av hög kvalitet - från prototyp till produktion - för att uppfylla dina exakta krav. Ta nästa steg och skicka din RFQ nu!

Förstå kemin bakom gjutdefekter och hur du kan förhindra dem i dina konstruktioner. ↩

Lär dig hur porositet kan påverka din detaljs integritet och prestanda. ↩

Lär dig mer om denna vanliga korrosionsprocess och hur val av legering kan förhindra komponentfel. ↩

Lär dig mer om de kemiska processer som används för att skapa en mängd olika konstnärliga ytbehandlingar på mässingsytor. ↩

Upptäck hur detta vanliga gjutfel kan påverka din detaljs styrka och prestanda. ↩

Läs mer om hur denna term påverkar din detaljs funktion och montering. ↩

Förstå den kemiska reaktion som ger din mässing dess vackra blågröna patina. ↩

Läs om hur man mäter formens permeabilitet och varför den är avgörande för att förhindra gasrelaterade defekter. ↩

Lär dig hur smältans flytbarhet direkt påverkar kvaliteten och framgången för dina tunnväggiga detaljer. ↩

Lär dig mer om degeltyper och hur de påverkar metallkvaliteten och ugnens effektivitet i din gjutningsprocess. ↩

Lär dig vetenskapen bakom rening av metaller i höga temperaturer för att uppnå överlägsen gjutkvalitet. ↩

Klicka för att förstå hur denna korrosionsprocess fungerar och varför den är så viktig att undvika i marina applikationer. ↩