Många ingenjörer kämpar med CNC-bearbetningsprojekt i brons och ställs inför oväntade materialutmaningar, designkomplikationer och prestandaproblem. Frustrationen växer när delarna inte uppfyller specifikationerna, produktionsförseningar uppstår eller kostnaderna skenar iväg bortom budgetförväntningarna.

CNC-bearbetning av brons kräver förståelse för specifika materialegenskaper, rätt val av legering och optimerade bearbetningsparametrar. För att lyckas måste man matcha bronssorterna med applikationerna, tillämpa korrekta konstruktionsprinciper och följa beprövade tillverkningsmetoder.

Jag har arbetat med bronsbearbetningsprojekt på PTSMAKE i över 15 år och jag har sett hur små designbeslut kan vara avgörande för ett projekt. Skillnaden mellan en framgångsrik bronskomponent och en problematisk sådan handlar ofta om att förstå materialets unika egenskaper och tillämpa rätt tillverkningsmetod. Den här guiden går igenom allt från legeringsval till slutkontroll och ger dig den praktiska kunskap som krävs för att undvika vanliga fallgropar och leverera högpresterande bronsdelar som uppfyller dina exakta specifikationer.

Viktiga egenskaper hos brons som är relevanta för CNC-bearbetning?

Har du någonsin valt ett material som verkade perfekt på papperet, bara för att det slits ut och oväntat går sönder i en kritisk applikation? Detta kan leda till kostsamma driftstopp och omkonstruktioner.

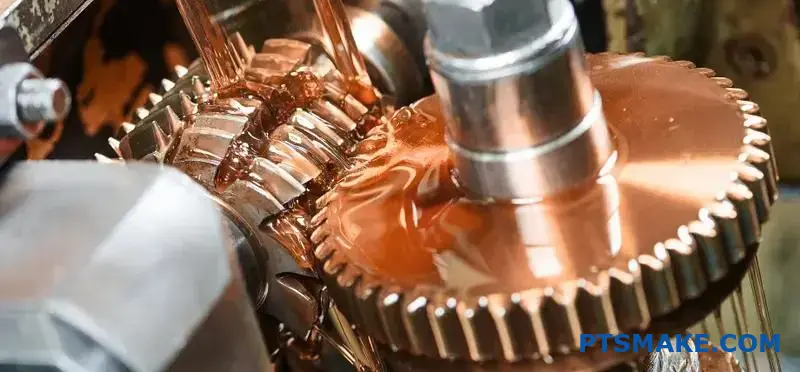

Brons är ett förstahandsval för CNC-bearbetning på grund av dess exceptionella slitstyrka, låga friktionskoefficient och överlägsna korrosionsbeständighet. Dessa egenskaper, i kombination med god bearbetbarhet och värmeledningsförmåga, säkerställer hållbara, högpresterande delar som lager, bussningar och kugghjul.

Förstå bronsens grundläggande mekaniska fördelar

När man väljer ett material för krävande mekaniska delar är det de grundläggande egenskaperna som skiljer framgång från misslyckande. För brons är dess styrkor inte bara teoretiska; de översätts direkt till tillförlitlighet. Vid CNC-bearbetning av bronskomponenter utnyttjar vi ständigt dessa egenskaper för att uppfylla snäva specifikationer för industrier med höga insatser.

Exceptionell slitstyrka

En av de mest berömda egenskaperna hos brons är dess förmåga att motstå friktion och slitage. Detta gäller särskilt för legeringar som aluminiumbrons (C95400), som har hög hållfasthet och hårdhet. Denna beständighet handlar inte bara om ytans hållbarhet; det handlar om att bibehålla dimensionell integritet under miljontals cykler. När två metallytor glider mot varandra är risken för vidhäftning och materialöverföring stor. Bronsens unika kristallina struktur minimerar denna effekt, vilket är anledningen till att det är ett förstahandsmaterial för kugghjul och slitplattor. En del som motstår slitage håller längre, minskar underhållsscheman och ger en bättre avkastning på investeringen.

Ytegenskaper med låg friktion

Vissa bronslegeringar, särskilt lagerbronser som C93200, har inneboende egenskaper med låg friktion. Detta beskrivs ofta som "smörjförmåga". Materialet i sig bidrar till att skapa ett smidigt gränssnitt med lågt motstånd mellan rörliga delar. Denna egenskap är avgörande i applikationer där konsekvent smörjning är svår eller omöjlig. Det minskar driftvärmen, minimerar energiförlusten och förhindrar den destruktiva processen irriterande1där ytorna i princip svetsar ihop sig själva under tryck. Enligt vår erfarenhet på PTSMAKE är denna självsmörjande kvalitet en viktig anledning till att kunderna väljer brons för anpassade bussningar som är konstruerade för tung belastning och låga hastigheter.

En snabb jämförelse av populära bronslegeringar belyser dessa styrkor:

| Bronslegering | Draghållfasthet (MPa) | Hårdhet (Brinell) | Viktig funktion |

|---|---|---|---|

| C93200 (lagerbrons) | 241 | 65 | Utmärkt smörjförmåga och inbäddningsbarhet |

| C95400 (aluminiumbrons) | 586 | 170 | Hög hållfasthet och slitstyrka |

| C51000 (fosforbrons) | 320 | 80 | Bra utmattningshållfasthet och fjädrande egenskaper |

Den här tabellen visar att du kan välja en bronslegering specifikt för den mekaniska utmaning du står inför, oavsett om det handlar om råstyrka eller smidig drift.

Hur egenskaper påverkar prestanda och maskinbearbetning

Att förstå bronsets egenskaper är en sak; att veta hur de påverkar komponenternas prestanda i verkligheten är det som verkligen betyder något för ingenjörer och produktdesigners. De teoretiska fördelarna med slitstyrka eller värmeledningsförmåga blir påtagliga fördelar i den slutliga applikationen, och de påverkar också själva tillverkningsprocessen.

Termisk och dimensionell stabilitet

Brons har en utmärkt värmeledningsförmåga jämfört med stål. I applikationer som lager och bussningar som genererar betydande friktionsvärme, leder brons effektivt bort värmen från kontaktytan. Detta förhindrar överhettning, vilket kan leda till att smörjmedel bryts ned och att delar expanderar bortom sina specificerade toleranser. Denna termiska stabilitet säkerställer dimensionsstabilitet. En CNC-bearbetad bronsdel kommer att behålla sina exakta dimensioner även när driftstemperaturerna fluktuerar, vilket är avgörande för att bibehålla spelrummet och passformen i en precisionsenhet. Denna tillförlitlighet under termisk stress är en stor prestandafördel.

Oslagbart korrosionsmotstånd

Bronsens förmåga att motstå korrosion är legendarisk. Den bildar ett skyddande yttre lager, eller patina, när den utsätts för väder och vind, vilket förhindrar djupare nedbrytning. Det gör brons till ett utmärkt val för marin hårdvara, pumpkomponenter och ventiler som används i kemisk bearbetning. Till skillnad från många stål som rostar och kärvar kan bronskomponenter fungera i årtionden i saltvatten eller milt korrosiva miljöer. I tidigare projekt har vi bearbetat bronsbeslag för marina applikationer som ersatte delar i rostfritt stål, vilket i slutändan gav en mycket längre livslängd och minskade de långsiktiga underhållskostnaderna för vår kund.

Fördelen med maskinbearbetning

Ur ett tillverkningsperspektiv gör bronsets egenskaper det till ett utmärkt material för CNC-bearbetning. Det anses i allmänhet vara en legering för "fri bearbetning", vilket innebär att den producerar små, hanterbara spånor, utövar mindre kraft på skärverktyget och möjliggör högre skärhastigheter jämfört med tuffa material som rostfritt stål eller Inconel. Detta innebär flera viktiga fördelar:

- Snabbare produktionstider: Vi kan bearbeta bronsdelar snabbare.

- Längre livslängd för verktygen: Skärverktygen håller längre, vilket minskar verktygskostnaderna.

- Överlägsen ytfinish: Det är lättare att uppnå en jämn och exakt ytfinish direkt från maskinen.

Denna maskinbearbetbarhet gör hela processen med att skapa bronsdetaljer med hög precision mer effektiv och kostnadseffektiv.

| Tillämpning | Krav på nyckelegenskaper | Påverkan på resultatet |

|---|---|---|

| Kugghjul & snäckväxlar | Hög hållfasthet och slitstyrka | Förhindrar tanddeformation och brott under tung belastning. |

| Bussningar & lager | Låg friktion och värmeledningsförmåga | Minskar driftvärmen och säkerställer en jämn rotation. |

| Marina rördelar | Motståndskraft mot korrosion | Garanterar lång livslängd i tuffa saltvattensmiljöer. |

| Ventilkomponenter | Dimensionsstabilitet och hårdhet | Säkerställer en tät försegling och förhindrar läckage över tid. |

Bronsens unika kombination av egenskaper gör det till ett otroligt mångsidigt och pålitligt material för CNC-bearbetning. Dess inneboende slitstyrka, låga friktion och utmärkta korrosionsbeständighet ger påtagliga prestandafördelar. Dessa egenskaper, i kombination med dess termiska stabilitet och goda bearbetbarhet, säkerställer att komponenter som lager, kugghjul och bussningar inte bara uppfyller specifikationerna utan också ger en lång och effektiv livslängd i de mest krävande tillämpningarna. Det är ett material som verkligen presterar under tryck.

Välja rätt bronslegering för CNC-projekt.

Har du någonsin valt en bronslegering som verkade perfekt på specifikationsbladet, bara för att den underpresterade eller gick sönder ute på fältet? Fel val kan leda till kostsamma omarbetningar och förseningar.

Att välja rätt brons för CNC-bearbetning innebär att matcha legeringens specifika egenskaper - som hållfasthet, korrosionsbeständighet och bearbetbarhet - med applikationens unika krav. Till exempel är C932 idealisk för lager, C954 utmärker sig för höghållfasta användningsområden och C630 är ett förstahandsval för marina miljöer.

När man dyker ner i CNC-bearbetning av brons är det lätt att gå vilse i det stora antalet tillgängliga legeringar. Var och en av dem har en unik personlighet, en specifik uppsättning styrkor och svagheter. I våra projekt på PTSMAKE börjar vi ofta med att begränsa oss till några få vanliga, tillförlitliga val. Att förstå dessa grundläggande legeringar är det första steget mot att fatta ett välgrundat beslut för ditt projekt.

De vanligaste bronslegeringarna vid CNC-bearbetning

Låt oss gå igenom de legeringar som vi ofta arbetar med. Dessa täcker ett brett spektrum av applikationer och ger en solid utgångspunkt för nästan vilken design som helst.

C932 Lagerbrons (SAE 660)

Detta är utan tvekan den mest kända bronslegeringen. Dess namn säger allt - det är ett fantastiskt material för lager, bussningar och andra slitagebenägna applikationer. Blyinnehållet i dess sammansättning ger det utmärkt smörjförmåga, vilket bidrar till att minska friktionen och förhindra kärvning. Blyinnehållet innebär dock att det inte är lämpligt för applikationer som involverar livsmedel eller dricksvatten. Bearbetbarheten är utmärkt, vilket gör det till en favorit i många maskinverkstäder.

C954 Aluminium brons

När du behöver styrka och seghet är C954 den legering du bör överväga. Det är en av de mest populära aluminiumbronserna av en anledning. Den erbjuder överlägsen motståndskraft mot slitage och korrosion, särskilt i saltvatten och icke-oxiderande syror. Även om den är otroligt stark är dess bearbetbarhet lägre än C932. Bearbetning kräver rigida inställningar och skarpa verktyg för att undvika arbetshärdning. Det är också känsligt för irriterande2 när den är i kontakt med liknande material under belastning.

C630 Nickel-Aluminium Brons

För extrema miljöer är C630 ett högpresterande material. Tillsatsen av nickel förbättrar den redan imponerande styrkan och korrosionsbeständigheten, särskilt vid högre temperaturer. Det används ofta i flyg- och rymdtillämpningar, marin hårdvara och tung industriell utrustning. Dess styrka har dock ett pris, eftersom det är mer utmanande att bearbeta än C932 eller till och med C954.

Här följer en snabb jämförelse av dessa vanliga legeringar baserad på våra interna tester och projektdata:

| Legeringskod | Vanligt namn | Bearbetbarhet (betyg) | Draghållfasthet (ungefärlig) | Viktiga egenskaper |

|---|---|---|---|---|

| C932 | Lager brons | 70 | 35 ksi | Utmärkt smörjförmåga, för allmänna ändamål |

| C954 | Aluminium brons | 60 | 85 ksi | Hög hållfasthet, slitstyrka |

| C630 | Nickel-Aluminium Brons | 30 | 110 ksi | Extrem styrka och korrosionsbeständighet |

| C544 | Fosforbrons | 80 | 68 ksi | Bra fjäderegenskaper, ledningsförmåga |

Tabellen ger en ögonblicksbild, men den verkliga magin ligger i att matcha dessa egenskaper med dina specifika behov.

Att förstå de grundläggande egenskaperna hos bronslegeringar är en sak; att tillämpa den kunskapen på ett verkligt projekt är en annan. Den bästa legeringen på papperet kanske inte är det mest praktiska eller kostnadseffektiva valet för din specifika applikation. Det är en balansgång där du måste väga prestandakrav mot faktorer som tillverkningskomplexitet och budget. Det är här erfarenheten spelar en stor roll för att vägleda beslutsprocessen.

Anpassa legeringen till din applikation

Nyckeln till framgång vid CNC-bearbetning av brons är att tänka på detaljens slutanvändning redan från början. Vilket jobb måste den här delen utföra och vilka förhållanden kommer den att utsättas för?

Bärande och slitande applikationer

Om din del är en bussning, ett lager eller en växel är det främst smörjförmåga och slitstyrka som gäller.

- Hög belastning, låg hastighet: C932 Bearing Bronze är standardvalet här. Dess självsmörjande egenskaper är perfekta för att förhindra att komponenter fastnar.

- Hög belastning, hög effekt: För delar som tål mycket stryk, t.ex. tunga kugghjul eller slitplattor i industrimaskiner, är C954 aluminiumbrons ett mycket bättre alternativ. Dess höga hållfasthet och seghet kan motstå betydande påverkan och stress.

Krav på elektrisk konduktivitet

Brons är inte lika ledande som ren koppar, men vissa legeringar är avsedda för elektriska tillämpningar.

- Anslutningar och fjädrar: C544 fosforbrons är ett utmärkt val. Den kombinerar god elektrisk ledningsförmåga med goda fjäderegenskaper, vilket gör den idealisk för elektriska kontakter, brytare och anslutningar som måste bibehålla trycket över tiden. Dess maskinbearbetbarhet är också ett betydande plus, vilket gör det möjligt att skapa invecklade funktioner.

Exponering för tuffa miljöer

Korrosionsbeständighet är en av bronsens mest kända egenskaper, men alla legeringar är inte lika bra, särskilt inte när de utsätts för specifika kemikalier eller förhållanden.

- Marina tillämpningar: För delar som utsätts för saltvatten, t.ex. propellrar, pumpkomponenter eller ventilhus, är aluminiumbronser som C954 och nickel-aluminiumbronser som C630 de bästa kandidaterna. De bildar ett tufft, skyddande oxidskikt som motstår marin korrosion exceptionellt bra.

- Kemisk exponering: Om en del kommer att utsättas för specifika industrikemikalier måste du kontrollera legeringens kompatibilitet. Vissa bronser fungerar t.ex. dåligt i närvaro av oxiderande syror eller vissa svavelföreningar. I tidigare projekt med våra kunder har vi alltid korsrefererat materialspecifikationerna med de kemiska exponeringsdiagrammen för att undvika kostsamma fel i slutändan.

I slutändan är urvalsprocessen ett samtal mellan designkraven och materialets kapacitet.

Att välja rätt bronslegering för ditt CNC-projekt är mer än att bara välja från en lista. Det innebär en noggrann analys av din applikations specifika behov. Tänk på faktorer som belastning, slitage och miljöexponering. Legeringar som C932 utmärker sig i lagerapplikationer, medan C954 erbjuder överlägsen styrka för delar med hög påverkan. För marina eller tuffa kemiska miljöer ger C630 robust korrosionsbeständighet. Att matcha legeringens egenskaper med detaljens funktion är nyckeln till att säkerställa långsiktig prestanda och tillförlitlighet.

Industriella tillämpningar av CNC-bearbetade bronskomponenter.

Kämpar du med att hitta ett material som klarar extremt tryck, korrosion och friktion på en och samma gång? Felet på din komponent kan bero på att materialet inte passar ihop, inte på ett konstruktionsfel.

CNC-bearbetade bronskomponenter är lösningen inom krävande sektorer som marin, gruvdrift och hydraulik. Deras exceptionella slitstyrka, korrosionsbeständighet och låga friktion gör dem idealiska för kritiska delar som lager, bussningar och ventiler, vilket garanterar tillförlitlighet där andra material misslyckas.

Brons är inte bara ett material; det är en familj av legeringar, var och en med unika styrkor. Denna mångsidighet är anledningen till att det är en hörnsten i så många tunga applikationer. När vi talar om CNC-bearbetning av brons talar vi om att skapa otroligt exakta delar som kan hantera några av de tuffaste jobben där ute.

Ryggraden i den tunga industrin: Gruvdrift och hydraulik

Inom gruv- och hydraulikindustrin är fel på utrustningen inte bara ett besvär - det är en kostsam och farlig händelse. Komponenterna utsätts ständigt för enormt tryck, tunga belastningar och nötande miljöer. Det är här brons briljerar.

Bussningar och lager: De obesjungna hjältarna

Bronsbussningar och bronslager är viktiga för tunga maskiner. De minskar friktionen mellan rörliga delar och förhindrar slitage. Till skillnad från många andra metaller klarar brons höga belastningar och låga hastigheter utan att kärva. Dess utmärkta tribologisk3 egenskaper innebär att de ofta kan användas med minimal smörjning, vilket är en stor fördel i smutsiga miljöer som gruvor. Baserat på våra tester med kunder inom gruvsektorn förlängdes livslängden med över 40% när de bytte till en specifik höghållfast bronslegering för sina krossbussningar.

| Tillämpningsområde | Nyckelbronsfastighet | Vanlig bronslegering |

|---|---|---|

| Gruvutrustning | Hög tryckhållfasthet | C93200 (SAE 660) |

| Hydrauliska cylindrar | Låg friktion | C95400 Aluminium brons |

| Stift för tunga maskiner | Motståndskraft mot slitage | C86300 Manganbrons |

Trivs i tuffa vatten: Marina tillämpningar

Den marina miljön är obeveklig. Saltvatten är starkt korrosivt mot de flesta metaller, men brons, särskilt aluminiumbrons och kiselbrons, klarar sig exceptionellt bra. Detta gör det till det bästa materialet för ett brett utbud av marina komponenter.

Propellrar, axlar och rördelar

Brons är ett pålitligt val för allt från propellrar som måste motstå kavitation och korrosion till undervattensarmaturer som måste vara täta och starka i åratal. Dess motståndskraft mot biofouling - ansamling av mikroorganismer - är en annan viktig fördel som minskar underhållsbehovet. Vi utför ofta CNC-bearbetning av brons för delar som roderaxlar och ventiler till sjövattenpumpar, där tillförlitlighet är en fråga om säkerhet. Precisionen i CNC-bearbetningen säkerställer perfekta passningar och tätningar, vilket är avgörande när du befinner dig långt från land.

Utöver de tunga sektorerna spelar brons en viktig roll i applikationer som kräver en unik blandning av elektriska egenskaper och tillverkningsbarhet. Den precision som CNC-bearbetning ger öppnar upp för ännu mer potential för denna urgamla legering i modern teknik.

Kraft och precision: Elektriska komponenter

Du kanske inte omedelbart förknippar brons med elektriska applikationer, men vissa legeringar är perfekta för specifika roller. Den är inte lika ledande som ren koppar, men dess extra styrka och korrosionsbeständighet gör den till ett överlägset val för komponenter som måste vara både hållbara och elektriskt funktionella.

Elektriska kontakter och anslutningar

Fosforbrons är ett populärt val för elektriska kontakter, fjädrar och anslutningar. Den behåller sina fjäderegenskaper under många cykler och motstår korrosion, vilket säkerställer en tillförlitlig elektrisk anslutning i flera år. I tidigare projekt på PTSMAKE har vi bearbetat invecklade bronskontakter för avancerad ljudutrustning och industriella kontrollpaneler. Utmaningen är att bibehålla snäva toleranser för att säkerställa ett konsekvent kontakttryck, något som våra CNC-bearbetningsprocesser är optimerade för.

| Komponent | Erforderlig egendom | Varför brons väljs |

|---|---|---|

| Elektriska kontakter | God ledningsförmåga och fjädring | Fosforbrons motstår utmattning och korrosion. |

| Gnistsäkra verktyg | Parkeringsfri | Berylliumkoppar (en bronslegering) är säker för explosiva miljöer. |

| Omkopplare för hög strömstyrka | Styrka och bågmotstånd | Aluminiumbrons klarar fysiska påfrestningar bättre än ren koppar. |

Den självklara vägen till specialmaskiner

När ingenjörer konstruerar unika maskiner eller prototyper är materialvalet avgörande. De behöver något som är starkt, pålitligt och lätt att arbeta med. Brons passar ofta perfekt för detta.

Specialtillverkade kugghjul och slitplattor

Bronsens maskinbearbetbarhet är en betydande fördel. Det gör att vi med hög precision kan skapa komplexa geometrier för anpassade kugghjul, snäckväxlar och slitplattor. Dessa komponenter används ofta i kraftöverföringssystem där det krävs låg friktion och hög slitstyrka. För en kund som utvecklar en ny robotarm tog vi fram en prototyp av en serie specialanpassade kugghjul i brons. Materialet möjliggjorde snabb iteration och testning, eftersom det var lätt att bearbeta men ändå tillräckligt starkt för att hantera driftbelastningarna, vilket hjälpte dem att få ut sin produkt på marknaden snabbare. CNC-bearbetning av bronsdelar gör det möjligt att skapa dessa mycket specifika komponenter på ett kostnadseffektivt sätt, även i små volymer.

Från djupet i en gruva till precisionen i en elektrisk strömbrytare visar CNC-bearbetad brons sitt värde. Dess unika kombination av styrka, korrosionsbeständighet, låg friktion och bearbetbarhet gör det till ett oumbärligt material. Det utmärker sig i tuffa miljöer som marina och hydrauliska system och ger tillförlitlig prestanda för anpassade maskiner och elektriska komponenter. Brons är en mångsidig lösning för ingenjörer som står inför komplexa designutmaningar och säkerställer att delarna är både hållbara och pålitliga.

Konstruktionsöverväganden för CNC-bearbetade bronsdelar.

Har du någonsin konstruerat en bronskomponent som såg perfekt ut i CAD, men som sedan drabbats av oväntade bearbetningskostnader och förseningar? Det är ett frustrerande vanligt scenario som kan få projektens tidslinjer att spåra ur.

För framgångsrika CNC-bearbetade bronsdelar ska du fokusera på praktisk design. Detta innebär att undvika tunna väggar, standardisera hålstorlekar för effektivitet, säkerställa verktygsåtkomst och tydligt definiera toleranser och ytfinish för att matcha detaljens funktion och budget.

När du konstruerar för CNC-bearbetning av brons är geometrin på din detalj den enskilt största faktorn som påverkar kostnad och ledtid. En design som är lätt att bearbeta kommer alltid att vara billigare och levereras snabbare. Nyckeln är att tänka som en maskinist redan från början.

Väggtjocklek och strukturell integritet

Ett av de vanligaste problemen som vi ser i konstruktioner för bronsdetaljer är för tunna väggar. Brons är visserligen starkt men kan vara känsligt för vibrationer och skakningar under bearbetningen om det inte stöds ordentligt. Tunna väggar kan också bli skeva av den värme som genereras av skärverktyget. Detta gör det otroligt svårt att hålla snäva toleranser. Som en allmän regel råder vi våra kunder på PTSMAKE att hålla en minsta väggtjocklek på 1,5 mm (0,060 tum) för de flesta bronslegeringar. För större delar kan du behöva göra dem ännu tjockare eller lägga till stödribbor för att bibehålla styvheten. Korrekt hantering av väggtjockleken hjälper också till att avleda värme mer effektivt, vilket kan minska risken för ytdefekter.

Standardisering av funktioner för effektivitet

Varje specialverktyg eller icke-standardiserad funktion ökar tiden och kostnaden för ditt projekt. Standardisering av funktioner är ett enkelt sätt att effektivisera tillverkningsprocessen.

Hålstorlekar och djup

Istället för att ange en anpassad håldiameter som 7,3 mm, kontrollera om en standardborrstorlek på 7,5 mm eller 7,0 mm skulle fungera. Genom att använda standardstorlekar elimineras behovet av specialverktyg. Var också uppmärksam på förhållandet mellan djup och diameter. Att borra ett djupt, smalt hål i brons kan vara en utmaning på grund av spånevakuering och verktygsslitage. Ett förhållande på 8:1 är i allmänhet en säker gräns för standardborrning. Djupare borrning kräver specialiserade tekniker som peckborrning, vilket ökar cykeltiden.

Radier och filéer

Skarpa invändiga hörn är omöjliga att skapa med ett vanligt roterande skärverktyg. De kräver en sekundär process som elektrisk urladdningsbearbetning (EDM), vilket ökar kostnaderna avsevärt. Konstruera alltid invändiga hörn med en radie som är något större än skärverktygets radie. En större radie ger en snabbare och jämnare skärbana och en bättre ytfinish. Det minskar också spänningskoncentrationerna i den slutliga detaljen.

| Funktion | Icke-optimal design | Optimerad för CNC-bearbetning | Påverkan |

|---|---|---|---|

| Invändiga hörn | Skarp, R=0mm | R ≥ 1mm (standard verktygsstorlek) | Minskad maskintid, lägre kostnad |

| Håldiameter | 5,35 mm (anpassad) | 5,5 mm (standard) | Inga specialverktyg behövs, snabbare installation |

| Väggens tjocklek | 0,5 mm, utan stöd | ≥ 1,5 mm, med revben om det behövs | Förhindrar vibrationer och irriterande4 |

Utöver enskilda funktioner är optimering av den övergripande detaljgeometrin och en tydlig definition av dina specifikationer avgörande för att balansera prestanda med tillverkningskostnader. Det är här som en djup förståelse för CNC-processen ger utdelning.

Optimering av detaljgeometri för verktygstillgänglighet

En maskinoperatör måste fysiskt kunna nå varje yta som ska bearbetas. Djupa fickor med smala öppningar eller detaljer som blockeras av andra delar av geometrin kan göra maskinbearbetning omöjlig eller kräva högspecialiserade verktyg med lång räckvidd. När du konstruerar ska du alltid visualisera hur ett skärverktyg kommer att närma sig detaljen. Se till att det finns tillräckligt med utrymme runt detaljerna för verktygshållaren och spindeln. I vissa projekt kan en mindre konstruktionsjustering, som att bredda en kanal eller ändra vinkeln på en yta, vara skillnaden mellan ett enkelt 3-axligt jobb och en komplex och dyr 5-axlig operation. Att förenkla konstruktionen så att den kan bearbetas med så få inställningar som möjligt kommer alltid att resultera i en lägre kostnad.

Toleranser och ytfinish spelar en avgörande roll

Specifikationer för tolerans och ytfinish har en direkt och betydande inverkan på kostnaden för CNC-bearbetning av bronsdetaljer. Det är viktigt att definiera dem utifrån funktion, inte bara utifrån önskemål.

Specificera toleranser på ett klokt sätt

Snävare toleranser är exponentiellt dyrare att uppnå. De kräver mer exakta maskiner, specialiserad inspektionsutrustning och långsammare bearbetningshastigheter, vilket ökar kostnaderna. Innan du tillämpar en snäv tolerans på en hel detalj bör du fråga dig själv vilka egenskaper som verkligen är kritiska. Exempelvis kan diametern på ett hål för ett presspassningslager kräva en mycket snäv tolerans, men det behöver inte yttermåtten på det hus som lagret sitter i. Tillämpa snäva toleranser endast på kritiska gränssnitt och funktionella ytor. För alla andra icke-kritiska egenskaper ska du använda en standardtolerans med lägre tolerans.

Att välja rätt ytfinish för brons

Brons väljs ofta för sitt utseende och sina lågfriktionsegenskaper, vilket gör ytfinishen till en viktig faktor. En maskinbearbetad standardfinish (cirka 3,2 μm Ra) är den mest kostnadseffektiva. Om du behöver en jämnare ytfinish för en lageryta eller av estetiska skäl ska du ange detta tydligt på ritningen med hjälp av en callout som 1,6 μm Ra eller 0,8 μm Ra. Kom bara ihåg att varje steg upp i ytkvalitet kräver ytterligare bearbetningspass eller sekundära processer som polering eller slipning, vilket ökar det slutliga priset.

| Toleransnivå | Exempel på tillämpning | Relativ kostnadspåverkan | Bearbetningsprocess |

|---|---|---|---|

| Lös (±0,1 mm) | Allmänna bostäder, icke-kritiska funktioner | Grundkostnad | Standardfräsning/svarvning |

| Standard (±0,025 mm) | Passande delar, uppriktningsstift | +20-40% | Precisionsfräsning, brotschning |

| Tätt (±0,005 mm) | Lagerpassningar, högprecisionsaxlar | +100-300% | Slipning, honing, läppning |

Effektiv design för CNC-bearbetning av brons hänger på praktiska val. Genom att undvika alltför tunna väggar, standardisera funktioner som hål och radier och se till att verktygen kan komma åt alla områden, sänker du kostnaderna drastiskt. Genom att endast specificera nödvändiga toleranser och lämplig ytfinish säkerställer du dessutom att du får en högpresterande del utan att spendera för mycket. Dessa principer är nyckeln till att överbrygga klyftan mellan en fantastisk design och en tillverkningsbar, kostnadseffektiv komponent.

Efterbearbetningsprocesser och alternativ för ytbehandling.

Har du någonsin känt att en perfekt bearbetad bronsdel inte ser ut eller känns komplett? De där små graderna eller inkonsekventa ytorna kan äventyra hela designen och påverka både form och funktion.

Efterbearbetningsprocesser som gradning, trumling och polering är viktiga för efterbehandling av CNC-bearbetad brons. Dessa tekniker förbättrar estetiken, ökar korrosionsbeständigheten och säkerställer att delen uppfyller sina slutliga dimensionella och funktionella krav, vilket förvandlar en rå komponent till en färdig produkt som är redo för dess tillämpning.

Grunderna i ytbehandling

När den primära CNC-bearbetningen är klar är bronsdelen sällan redo för slutanvändningen. Den kräver en serie efterbearbetningssteg för att förfina ytan och förbereda den för montering eller slutlig efterbehandling. Dessa inledande processer är grundläggande för delens kvalitet och prestanda.

Avlägsnande av ofullkomligheter: Avgradning

Det första och mest kritiska steget är avgradning. Bearbetningsprocesser, särskilt fräsning och borrning, lämnar oundvikligen små, vassa materialryggar som kallas grader längs kanterna. Om dessa grader inte avlägsnas kan de orsaka problem vid montering, skapa spänningskoncentrationer som leder till att detaljen går sönder eller till och med utgöra en säkerhetsrisk.

- Manuell avgradning: För detaljer med komplexa geometrier eller känsliga detaljer förlitar vi oss ofta på skickliga tekniker som manuellt avlägsnar grader med hjälp av specialverktyg. Den här metoden ger precision och kontroll och säkerställer att inga kritiska ytor skadas.

- Tumbling (massavgradning): För partier med mindre, mer robusta delar är trumling en effektiv lösning. Delarna placeras i en roterande trumma med slipmedel som försiktigt slipar bort graderna och skapar släta, rundade kanter.

Att uppnå en ren tavla: Rengöring och avfettning

När detaljen har avgradats måste den rengöras noggrant. Skärvätskor, oljor och mikroskopiska metallpartiklar från bearbetningsprocessen fastnar på ytan. Vi tycker att ultraljudsrengöring är särskilt effektiv för bronsdelar. Den använder högfrekventa ljudvågor för att skapa små bubblor i en rengöringslösning, som avlägsnar föroreningar från även de mest intrikata funktioner och inre kanaler, en process som kallas kavitation5. En perfekt ren yta är en förutsättning för all efterföljande ytbehandling, t.ex. plätering eller beläggning, eftersom det säkerställer korrekt vidhäftning.

I tabellen nedan beskrivs de vanligaste trumlingsmedierna som används för brons och deras effekter.

| Typ av media | Abrasivitet | Resulterande mål | Bäst för |

|---|---|---|---|

| Keramiska medier | Hög | Matt, kan avlägsna material | Aggressiv gradning, kantavrundning |

| Plastmedia | Medium | Slät, halvblank | Avgradning för allmänna ändamål, förpolering |

| Majskolv/valnötskal | Låg | Ren, ljus polering | Lätt rengöring, polering, torkning |

Avancerad ytbehandling för estetik och prestanda

Utöver grundläggande förberedelser kan olika efterbehandlingstekniker tillämpas för att förbättra specifika egenskaper hos CNC-bearbetade bronsdelar. Valet av ytbehandling styrs helt och hållet av applikationens krav, oavsett om det handlar om visuellt tilltalande, miljöskydd eller förbättrad mekanisk funktion.

Polering för visuell attraktionskraft

När utseendet på en bronsdel är av största vikt finns det inget som slår polering. Denna flerstegsprocess innebär vanligtvis att man använder gradvis finare slipmedel för att släta ut ytan tills den uppnår en spegelliknande glans.

- Mekanisk polering: Detta innebär att man använder polerskivor och polermedel för att uppnå en högglansig yta. Används ofta för dekorativa föremål, arkitektonisk hårdvara och lyxiga konsumentprodukter där man vill ha en briljant, reflekterande yta.

- Elektropolering: En elektrokemisk process som avlägsnar ett mikroskopiskt lager av material från ytan. Även om det är mindre vanligt för rent estetisk brons kan det ge en mycket slät, ren och blank yta som också förbättrar korrosionsbeständigheten.

Skyddande och funktionella ytbeläggningar

För applikationer där bronsdelar utsätts för tuffa miljöer eller kräver förbättrade ytegenskaper är ytbeläggningar lösningen.

- Klarlack (lackering): Att applicera en transparent lack är ett enkelt sätt att skydda en polerad bronsyta från missfärgning och oxidation. Den bevarar metallens naturliga färg och glans samtidigt som den utgör en barriär mot fukt och luft.

- Plätering: Att applicera ett tunt lager av en annan metall, såsom nickel, tenn eller till och med guld, kan drastiskt förändra bronsdelens egenskaper. Till exempel används tennplätering ofta på elektriska kontakter av brons för att förbättra lödbarheten och förhindra korrosion, vilket är ett vanligt krav i projekt som vi har hanterat på PTSMAKE.

- Patinering: Detta är en kemisk process som används för att påskynda bronsens naturliga åldringsprocess och skapa en önskad patina (ofta grön, brun eller svart). Den används främst för konstnärliga och arkitektoniska tillämpningar för att uppnå ett specifikt antikt eller väderbitet utseende.

Här är en guide som hjälper dig att välja ytbehandling baserat på vanliga slutanvändningsfall:

| Tillämpning | Viktiga krav | Rekommenderad finish | Varför den är vald |

|---|---|---|---|

| Marina rördelar | Motståndskraft mot korrosion | Maskinbearbetad eller klarlackad | Tillåter naturlig skyddande patina att bildas eller förseglar ytan. |

| Bussningar/Bearings | Dimensionell noggrannhet | Lätt Tumble Deburr | Avlägsnar grader utan att nämnvärt ändra snäva toleranser. |

| Dekorativa lister | Högklassig estetik | High Polish + Lack | Ger en strålande glans och förhindrar missfärgning över tid. |

| Elektriska terminaler | Ledningsförmåga och hållbarhet | Tenn- eller nickelplätering | Förbättrar den elektriska kontakten och ger slitstyrka. |

Sammanfattningsvis är efterbearbetningsprocesser inte en eftertanke utan ett kritiskt steg i tillverkningen av högkvalitativa CNC-bearbetade bronsdelar. Från viktiga steg som avgradning och rengöring till avancerade ytbehandlingar som polering och plätering, varje process tjänar ett distinkt syfte. Rätt val förbättrar inte bara delens utseende utan också dess korrosionsbeständighet, hållbarhet och övergripande prestanda. Valet av lämplig ytbehandling beror i slutändan på de specifika kraven i slutanvändarapplikationen, där estetik och funktionella behov balanseras.

Kvalitetskontroll och inspektion för CNC-delar i brons?

Har du någonsin fått ett parti bronsdelar som såg perfekta ut men som inte höll måttet under monteringen? Ett litet dimensionsfel eller ett förbisett ytfel kan få hela projektets tidsplan och budget att spåra ur, vilket är oerhört frustrerande.

Effektiv kvalitetskontroll för CNC-delar i brons innebär en inspektionsprocess i flera steg. Detta inkluderar exakta dimensionskontroller med verktyg som CMM, noggranna ytfinhetsbedömningar och rigorös toleransverifiering. Noggrann dokumentation är också nyckeln till att säkerställa att varje del uppfyller exakta specifikationer och ger full spårbarhet.

Kvalitetskontroll är inte bara ett sista steg; det är en filosofi som är integrerad i hela tillverkningsprocessen. För bronskomponenter, där egenskaper som smörjförmåga och korrosionsbeständighet är av största vikt, räcker det helt enkelt inte med en ytlig kontroll. En robust inspektionsplan säkerställer att varje del som lämnar verkstadsgolvet är en perfekt matchning av designintentionen. Det är den ultimata garantin för att detaljen kommer att fungera som förväntat.

De tre pelarna för inspektion efter maskinbearbetning

När CNC-maskinen har avslutat sitt arbete går detaljen in i en kritisk verifieringsfas. Vi delar upp detta i tre kärnområden för att säkerställa att inget missas. Varje pelare behandlar en annan aspekt av detaljens kvalitet och tillsammans bildar de en omfattande utvärdering.

Kontroll av dimensionell noggrannhet

Detta är den mest grundläggande inspektionen. Stämmer detaljen med numren på ritningen? Vi använder en rad olika kalibrerade instrument för att verifiera varje kritisk dimension.

- Grundläggande mätningar: För enklare funktioner förlitar vi oss på digitala skjutmått och mikrometrar för att kontrollera längder, diametrar och tjocklekar. Dessa verktyg är snabba och exakta för enkel verifiering.

- Komplexa geometrier: För detaljer med invecklade former, vinklade hål eller komplexa profiler är en koordinatmätmaskin (CMM) nödvändig. CMM:ns sond rör vid flera punkter på detaljen och skapar en 3D-karta som vi kan jämföra direkt med den ursprungliga CAD-filen. Denna process upptäcker även den minsta avvikelse som skulle vara omöjlig att fånga för hand.

Bedömning av ytkvalitet

Ytan på en bronsdetalj är ofta avgörande för dess funktion, särskilt i applikationer med rörliga komponenter eller tätningar.

- Visuell inspektion: Det första steget är alltid att med ett tränat öga leta efter uppenbara defekter som repor, grader från bearbetning eller missfärgning.

- Kvantitativ mätning: För applikationer som kräver en specifik textur använder vi en ytjämnhetsmätare (profilometer). Detta instrument mäter de mikroskopiska topparna och dalarna på ytan och ger ett kvantifierbart värde som Ra (Roughness Average). Detta säkerställer t.ex. att en lageryta är tillräckligt slät för att minimera friktionen.

Verifiering av tolerans

Toleranser definierar det acceptabla variationsintervallet för en dimension. Att verifiera dem är det som skiljer en bra detalj från en perfekt detalj. En detalj kan vara dimensionellt korrekt i genomsnitt men misslyckas om den överskrider toleransgränserna. Vi kontrollerar inte bara dimensionstoleranser utan även de som definieras av Geometrisk dimensionering och toleransberäkning6som styr form, orientering och placering av objekten i förhållande till varandra.

Utöver att kontrollera själva detaljen är instrumenten och de data de genererar ryggraden i ett tillförlitligt kvalitetssystem. Utan rätt verktyg och en gedigen dokumentationsprocess blir inspektionen inkonsekvent och förlorar sitt värde. Detta är en icke förhandlingsbar aspekt av professionell tillverkning, särskilt i samband med cnc-bearbetning brons för kritiska tillämpningar.

Verktyg och dokumentation som garanterar kvalitet

Du kan ha världens bästa inspektionsprocess, men den är meningslös utan korrekt kalibrerade verktyg och en rigorös dokumentation. Det är här som förtroende byggs upp och efterlevnad bevisas.

Användning av precisionsmätinstrument

Kvaliteten på din inspektion begränsas av kvaliteten på dina verktyg. Att förlita sig på okalibrerade eller olämpliga instrument är ett recept på katastrof.

- Kalibrering är nyckeln: På PTSMAKE genomgår alla våra mätinstrument, från skjutmått till koordinatmätmaskiner, regelbunden kalibrering som är spårbar till nationella standarder. Detta säkerställer att när vi mäter en dimension är avläsningen korrekt och tillförlitlig. Ett okalibrerat verktyg kan leda till att du accepterar dåliga delar och avvisar bra delar.

- Rätt verktyg för rätt jobb: Vi matchar instrumentet till toleransen. Du skulle inte använda ett måttband för att kontrollera en tolerans på ±0,01 mm. "10-till-1-regeln" är en bra riktlinje: mätinstrumentet ska vara tio gånger mer exakt än den tolerans som mäts.

I tabellen nedan visas några vanliga instrument och deras typiska användningsområden för bronsdetaljer.

| Instrument | Bäst för | Precisionsnivå | Typiskt användningsfall (bronsdelar) |

|---|---|---|---|

| Digitalt skjutmått | Snabba, allmänna dimensionskontroller | Måttlig | Total längd, bredd, ytterdiametrar |

| Mikrometer | Diameter-/tjockleksmätning med hög precision | Hög | Axeldiametrar, väggtjocklek |

| CMM (Coordinate Measuring Machine, koordinatmätmaskin) | Komplexa 3D-geometrier, snäva toleranser | Mycket hög | Komplicerade höljen, delar med flera funktioner |

| Tester för ytjämnhet | Kvantifiering av ytfinhet (Ra) | Hög | Lagerytor, tätningsytor |

Vikten av dokumentation

Dokumentation är inte bara en administrativ kostnad, det är det officiella kvalitetsbeviset.

- Spårbarhet: För branscher som flyg- och rymdindustrin och medicinteknik är spårbarhet ett måste. Inspektionsrapporter som länkar en specifik del tillbaka till råvarubatchen, maskinen den tillverkades på och inspektören som godkände den ger en fullständig historik.

- Efterlevnad och certifiering: Vi tillhandahåller dokumentation som First Article Inspection Reports (FAIR) och Certificate of Conformance (CoC) för att bevisa att delarna uppfyller alla ritningsspecifikationer och industristandarder.

- Kontinuerlig förbättring: Genom att analysera inspektionsdata över tid kan vi identifiera trender och potentiella problem i

cnc-bearbetning bronsprocessen innan de leder till defekter. Detta datadrivna tillvägagångssätt gör att vi kan förfina våra metoder och leverera konsekvent bättre detaljer.

Sammanfattningsvis är en omfattande kvalitetskontrollstrategi avgörande för att producera tillförlitliga CNC-delar i brons. Detta innebär noggranna inspektionssteg som täcker dimensionell noggrannhet, ytkvalitet och toleransverifiering. Processen stöds genom användning av kalibrerade mätinstrument med hög precision och noggrann dokumentation. Detta rigorösa tillvägagångssätt säkerställer inte bara att varje del uppfyller specifikationerna utan ger också den spårbarhet och efterlevnad som krävs för kritiska applikationer, vilket förvandlar en maskinbearbetad komponent till en pålitlig, högpresterande del.

Utmaningar och lösningar vid maskinbearbetning av komplexa bronsdetaljer?

Har du någonsin upplevt frustrationen över att en bronsdetalj vrider sig bara några ögonblick efter bearbetningen, eller kämpat med grader som förstör en perfekt ytfinish? Detta kan snabbt förvandla ett lönsamt jobb till en kostsam omarbetning.

För att klara utmaningarna vid CNC-bearbetning av brons krävs ett mångfacetterat tillvägagångssätt. Viktiga lösningar är att implementera robusta fixturer för att motverka materialrörelser, använda lämpliga kylvätskor för att hantera värmeutveckling och tillämpa avancerade CNC-strategier som optimerade verktygsbanor och vassa verktyg för att förhindra gradbildning och säkerställa måttnoggrannhet.

Brons, som är mycket uppskattat för sina egenskaper, utgör en unik uppsättning hinder vid CNC-bearbetning. Till skillnad från stål eller aluminium kräver dess egenskaper ett mer nyanserat tillvägagångssätt. Att förstå dessa utmaningar är det första steget mot att bemästra processen. I våra tidigare projekt på PTSMAKE har vi identifierat tre primära problem som konsekvent dyker upp när vi hanterar komplexa bronskomponenter.

Förstå materialrörelser och skevhet

Bronslegeringar, särskilt de med högre kopparhalt, är relativt mjuka och har en hög värmeutvidgningskoefficient. Denna kombination är ett recept på problem. När skärverktyget alstrar värme expanderar materialet. När det svalnar drar det ihop sig, ofta på ett ojämnt sätt. Detta kan leda till skevhet, böjning eller andra dimensionsfelaktigheter som gör detaljen oanvändbar. Detta är särskilt problematiskt i delar med tunna väggar eller invecklade funktioner där materialstabiliteten redan är nedsatt. Vi har sett delar som uppfyller specifikationerna i maskinen men som inte klarar inspektionen när de har svalnat till rumstemperatur.

Hantering av överdriven värmeuppbyggnad

Värme är den främsta fienden vid CNC-bearbetning av brons. Materialets gummiartade natur kan göra att spånor svetsas fast på skärverktyget, vilket ökar friktionen och genererar ännu mer värme. Denna värmeutveckling orsakar inte bara skevhet, utan kan också leda till för tidigt verktygsslitage, arbetshärdning av materialytan och dålig ytfinish. Värmen kan även förändra bronslegeringens metallurgiska egenskaper på en mikroskopisk nivå, vilket påverkar dess prestanda i den slutliga applikationen. En av de mest subtila men skadliga effekterna är irriterande7, där material från arbetsstycket friktionsmässigt fäster vid verktyget, vilket leder till ett katastrofalt fel.

Det ihållande problemet med burrbildning

Grater är en annan vanlig huvudvärk. Eftersom brons är så segt tenderar det att tryckas eller "smetas ut" av skärverktyget i stället för att skäras rent. Detta resulterar i små, upphöjda kanter av material - grader - längs verktygsbanan. Även om de kan verka obetydliga, kan graderna:

- Störa monteringen av passande delar.

- Utgör en säkerhetsrisk med sina vassa kanter.

- Bryts loss under drift och kan kontaminera känsliga system.

Att ta bort grader kräver sekundära operationer, vilket ökar tidsåtgången och kostnaden för produktionsprocessen. Målet är alltid att minimera uppkomsten av grader från första början.

| Utmaning | Primär orsak | Konsekvenser |

|---|---|---|

| Materialrörelse | Hög termisk expansion, låg styvhet | Felaktiga dimensioner, skevhet |

| Uppbyggnad av värme | Friktion, spånsvetsning | Verktygsslitage, arbetshärdning, dålig finish |

| Burr Formation | Materialets duktilitet | Extra arbetskostnader, monteringsproblem |

Framgångsrik bearbetning av komplexa bronskomponenter handlar mindre om att bekämpa materialets egenskaper och mer om att arbeta med dem. Genom många projekt har vi förfinat våra strategier för att omvandla dessa utmaningar till förutsägbara och hanterbara variabler. Rätt kombination av fysiska inställningar, programmering och verktyg gör hela skillnaden.

Lösningar för fixturer och arbetsupphängning

För att motverka materialrörelser måste din arbetshållningsstrategi vara bergfast utan att förvränga detaljen.

Fästanordningar med låg belastning

I stället för att applicera massiv klämkraft på en eller två ställen använder vi flera kontaktpunkter med lägre, jämnt fördelat tryck. Anpassade mjuka käftar som bearbetats för att matcha detaljens kontur är utmärkta för detta. För särskilt ömtåliga detaljer kan vi använda en vakuumchuck eller till och med ett specialiserat lim för de första operationerna innan vi övergår till mer traditionella spännare.

Strategisk bearbetningssekvens

Ordningen på arbetsmomenten är viktig. Vi kör ofta först grovbearbetning av alla detaljer och lämnar kvar en liten del av materialet. Sedan kan vi lossa och spänna upp detaljen igen för att minska eventuella spänningar innan vi kör slutbearbetningen. Denna tvåstegsprocess hjälper till att säkerställa att de slutliga dimensionerna är stabila.

Strategier för kylvätskor och verktyg

Att hantera värme och grader handlar om vad som händer vid skäreggen.

Användning av kylvätska

Ett jämnt flöde av högkvalitativ kylvätska är inte förhandlingsbart. Det har tre syften: att smörja skäret, kyla arbetsstycket och verktyget och, viktigast av allt, att spola bort spånor från skärzonen. I vissa av våra tillämpningar har vi upptäckt att högtryckssystem med genomgående spindelkylning är särskilt effektiva när det gäller att förhindra spånsvetsning och evakuera spån från djupa fickor eller hål.

Verktygsval och geometri

Skärpa är nyckeln. Vi använder verktyg med positiva spånvinklar och högglanspolerade räfflor som är särskilt utformade för icke-järnhaltiga material. Dessa geometrier främjar en ren klippning och hjälper spånorna att rulla och evakueras på ett smidigt sätt. Belagda verktyg kan också minska friktionen, men beläggningen måste vara kompatibel med brons för att undvika negativa kemiska reaktioner.

| Lösning | Riktad(a) utmaning(ar) | Anmärkningar om implementering |

|---|---|---|

| Fästanordningar med låg belastning | Materialrörelse | Använd flera spännpunkter, mjuka backar eller vakuumchuckar. |

| Optimerade verktygsbanor | Värmeuppbyggnad, grindbildning | Använd trokoidfräsning, stigfräsning och konstant verktygsingrepp. |

| Korrekt användning av kylvätska | Värmeuppbyggnad, grindbildning | Använd högtryckskylvätska för att smörja och rensa spånor. |

| Vassa, specifika verktyg | Burrbildning, värmeuppbyggnad | Använd verktyg med hög positiv spånvinkel och polerade skär. |

Att navigera genom komplexiteten i CNC-bearbetning av brons innebär att man direkt måste ta itu med dess inneboende utmaningar. Problem som materialrörelser, värmeutveckling och gradbildning kan försämra kvaliteten om de ignoreras. Men genom att implementera strategiska lösningar - t.ex. robusta fixturer med låg belastning, effektiv kylmedelshantering och användning av vassa, materialspecifika verktyg med optimerade verktygsbanor - kan dessa hinder övervinnas. Detta proaktiva tillvägagångssätt säkerställer produktionen av dimensionellt exakta bronskomponenter med utmärkt ytintegritet, som uppfyller de krävande specifikationer som krävs i högpresterande applikationer.

Konstruktionstips för ingenjörer: Säkerställa tillverkningsbarhet och prestanda.

Har du någonsin konstruerat en bronskomponent som såg perfekt ut i CAD, bara för att möta häpnadsväckande produktionskvoter eller oväntade fel på fältet? Detta gap mellan designintention och tillverkningsverklighet är en vanlig huvudvärk för ingenjörer.

För att säkerställa både tillverkningsbarhet och prestanda för CNC-bearbetade bronsdelar måste ingenjörerna balansera designkomplexitet med praktiska produktionsgränser. Viktiga strategier är att förenkla geometrin, ange realistiska toleranser, konstruera för standardverktyg, integrera funktioner för att minska monteringen och planera för framtida underhåll.

Balans mellan prestanda och praktiska egenskaper

Det ultimata målet är att skapa en del som utför sin funktion felfritt under sin avsedda livslängd. Att uppnå detta behöver dock inte betyda att detaljen blir svår eller dyr att tillverka. Nyckeln är att hitta den gyllene punkt där prestandakrav möter effektiv produktion. Denna balans är avgörande för alla projekt som involverar CNC-bearbetning av brons.

Väggtjocklek och invändiga radier

Bronslegeringar är visserligen starka, men mjukare än stål. Detta påverkar hur de beter sig vid maskinbearbetning.

- Tunna väggar: Om väggarna är för tunna kan det leda till skakningar eller deformation när detaljen kläms fast i CNC-maskinen. Som en tumregel rekommenderar vi för de flesta bronslegeringar att väggtjockleken hålls över 1,5 mm (0,060 tum) för att bibehålla strukturell integritet under bearbetningsprocessen.

- Invändiga radier: Skarpa invändiga hörn är en klassisk designfälla. De kräver mycket små, specialiserade skärverktyg som är ömtåliga och långsamma. Ännu värre är att de skapar spänningskoncentrationer som kan leda till att detaljen går sönder. Konstruera alltid invändiga hörn med en radie som är något större än skärverktygets radie. En större radie gör att vi kan använda en mer robust standardpinnfräs, vilket snabbar upp processen och minskar kostnaderna.

Toleranser: Den dolda kostnaden

Toleranser definierar hur mycket en detaljs slutliga dimension kan variera. Även om snäva toleranser ibland är nödvändiga är övertoleranser en av de största orsakerna till onödiga kostnader. Varje snäv tolerans kräver mer noggranna inställningar, långsammare bearbetningshastigheter och tätare inspektioner. I några av våra tidigare projekt på PTSMAKE har lättnader i icke-kritiska toleranser minskat delkostnaden med så mycket som 30-40%. Innan du färdigställer din ritning ska du kritiskt granska varje tolerans. Fråga dig själv om den verkligen är nödvändig för detaljens funktion. Materialets egenskaper, t.ex. Anisotropi8kan ibland påverka den dimensionella stabiliteten.

Här är en allmän guide som vi använder för att illustrera kostnadseffekterna:

| Toleransnivå | Relativ bearbetningskostnad | Typisk tillämpning |

|---|---|---|

| Lös (t.ex. ±0,5 mm) | 1x | Generella höljen, icke-matchande ytor |

| Standard (t.ex. ±0,1 mm) | 2x - 3x | Passande delar, standardpassningar |

| Tätt (t.ex. ±0,025 mm) | 5x - 10x | Lagerborrningar, precisionsaxlar |

Smart design för effektivitet och lång livslängd

Bra design handlar om mer än bara en enskild detaljs geometri. Den tar hänsyn till hela produktens livscykel, från montering till underhåll. Att tänka på dessa steg under den inledande designfasen kan leda till betydande besparingar och en mer tillförlitlig produkt.

Integrering av funktioner för att minska monteringstiden

Varje separat del i en montering ökar komplexiteten. Det innebär ytterligare en komponent att köpa in, ytterligare ett steg i monteringsprocessen och ytterligare ett gränssnitt där toleransöverlappningar kan orsaka problem. Med precisionen hos modern CNC-bearbetning är det ofta möjligt att kombinera flera funktioner i en enda bronskomponent.

I stället för att konstruera en platta med separata pressade bussningar kan man till exempel överväga att bearbeta lagerytorna direkt i plattan. Detta skapar en starkare, mer integrerad del, eliminerar presspassningen och tar bort en potentiell felpunkt. På PTSMAKE samarbetar vi ofta med ingenjörer vid DFM-granskningar (Design for Manufacturability) för att identifiera möjligheter till konsolidering av delar.

Utformning för modularitet och underhåll

Även om det är bra att integrera delar bör du också planera för det oundvikliga slitage som uppstår. En modulär design kan göra underhållet mycket enklare.

- Enkel åtkomst: Fundera på hur komponenten ska servas. Är det lätt att komma åt slitageutsatta ytor? Om t.ex. en slitplatta av brons är utformad som en enkel, bultad komponent kan den bytas ut snabbt utan att hela maskinen behöver demonteras.

- Standardisering: Undvik att använda anpassade gängstorlekar eller unika fästmönster om det inte är absolut nödvändigt. Att hålla sig till metriska eller imperialistiska standardhårdvaror gör reparationerna snabbare och billigare för slutanvändaren. Det finns inget mer frustrerande än att behöva ett specialverktyg för ett enkelt byte.

Dessa konstruktionsval har en direkt inverkan på produktionseffektiviteten. En detalj som är konstruerad för att kunna bearbetas från så få uppställningar som möjligt kommer alltid att vara snabbare och mer kostnadseffektiv att producera. Genom att tänka på tillverkningsbarhet och underhåll redan från början skapar du en detalj som inte bara är högpresterande utan också effektiv att producera och lätt att leva med.

Genomtänkt ingenjörskonst är grunden för varje framgångsrik CNC-bearbetad bronskomponent. Det handlar om en strategisk balans mellan idealisk prestanda och praktisk tillverkning. Genom att förenkla geometrier, tillämpa realistiska toleranser och utforma för hela produktens livscykel - från montering till underhåll - kan du skapa delar som inte bara är effektiva och hållbara utan också kostnadseffektiva att producera. Denna proaktiva designfilosofi är nyckeln till att överbrygga klyftan mellan ett bra koncept och en framgångsrik slutprodukt.

Upptäck CNC-bearbetning av brons med PTSMAKE

Är du redo att optimera dina projekt inom CNC-bearbetning av brons? Lita på att PTSMAKE levererar tillförlitliga bronskomponenter med hög precision som är skräddarsydda efter dina exakta krav. Kontakta oss nu för en personlig offert och upplev varför industriledare förlitar sig på PTSMAKE för konsekvent kvalitet, snabb respons och långsiktiga tillverkningspartnerskap.

Förstå galling på djupet för att förhindra detta vanliga fel i metall-mot-metall-applikationer och förbättra komponenternas tillförlitlighet. ↩

Förstå hur du kan förhindra denna vanliga form av slitage i dina CNC-bearbetade bronsdelar. ↩

Lär dig hur studier av friktion och slitage hjälper till att konstruera mer hållbara mekaniska delar. ↩

Förstå galling för att förhindra ytskador och att komponenter fastnar, särskilt i applikationer med hög belastning. ↩

Upptäck hur ultraljudsrengöring fungerar för att uppnå en perfekt ren yta för överlägsna slutresultat. ↩

Klicka här för att förstå hur detta symbolspråk säkerställer din detaljs form och funktion, inte bara dess storlek. ↩

Läs mer om hur denna specifika form av materialöverföring kan påverka din verktygslivslängd och detaljfinish. ↩

Förstå hur materialets riktning kan påverka bronsdelens hållfasthet och prestanda. ↩