Att hitta rätt CNC-partner för specialbearbetning för dina 2025-projekt känns överväldigande när alla leverantörer lovar precision men få levererar de avancerade funktioner som dina komplexa delar kräver. Du sitter fast i att utvärdera otaliga leverantörer medan dina konkurrenter går före med innovativa tillverkningslösningar.

CNC-anpassad maskinbearbetning 2025 kombinerar AI-driven automatisering, hybridtillverkningsprocesser och avancerad materialkompetens för att leverera mycket exakta, komplexa komponenter för flyg-, medicin- och elektronikindustrin med snabbare leveranstider och överlägsen kvalitetskontroll.

Tillverkningslandskapet förändras snabbt, och att förstå dessa nya trender kommer att avgöra om ditt nästa projekt lyckas eller fastnar i föråldrade processer. Jag kommer att gå igenom de viktigaste innovationerna som förändrar anpassad CNC-bearbetning, från hybridtillverkningstekniker till branschspecifika applikationer som omformar hur vi närmar oss precisionstillverkning 2025.

Varför är anpassad CNC-bearbetning avgörande för modern tillverkning?

Har du någonsin kämpat för att hitta en standarddel som passar perfekt till din unika design och tvingats till kostsamma kompromisser? Denna flaskhals kan stoppa upp hela projekt, vilket leder till förseningar och sämre prestanda.

Anpassad CNC-bearbetning är avgörande eftersom den överbryggar klyftan mellan digital design och fysisk verklighet med oöverträffad precision. Det möjliggör snabb produktion av komplexa, skräddarsydda komponenter, vilket driver innovation i en tid då massproducerade delar inte längre räcker till för specialiserade applikationer.

Tillverkningslandskapet har förändrats i grunden. Vi har gått ifrån den gamla modellen med massproduktion, där fabrikerna tillverkade miljontals identiska produkter. I dag kräver marknaden flexibilitet, specialisering och snabbhet. Detta har lett till en era av HMLV-tillverkning (high-mix, low-volume), där flexibilitet är mer värdefullt än ren produktion. I stället för en produkt för alla måste företagen nu tillverka en mängd olika delar i mindre kvantiteter, ofta med korta ledtider. Det är här som kundanpassad CNC-bearbetning inte bara blir ett alternativ, utan en nödvändighet. Det eliminerar behovet av dyra och tidskrävande verktyg som formar eller matriser, vilket möjliggör direkt produktion från en CAD-fil.

Möjliggör komplexitet i krävande branscher

Möjligheten att skapa invecklade och mycket exakta komponenter på begäran har revolutionerat flera viktiga sektorer. Dessa branscher arbetar enligt strikta standarder där fel inte är ett alternativ och där generiska delar helt enkelt inte håller måttet.

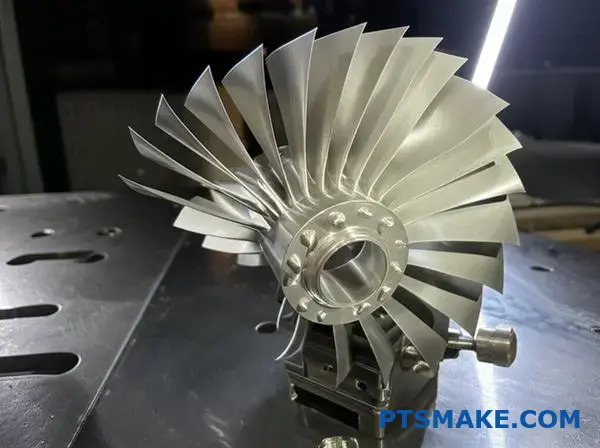

Flyg- och rymdindustrin samt försvar

Inom flyg- och rymdindustrin är varje gram viktigt. Komponenterna måste vara otroligt starka men ändå lätta. Med kundanpassad CNC-bearbetning kan vi arbeta med avancerade material som titan- och aluminiumlegeringar för att skapa komplexa geometrier som optimerar förhållandet mellan styrka och vikt. Från turbinblad till strukturella fästen, delar kräver snäva toleranser som endast datorstyrda processer kan uppnå. För att uppnå denna noggrannhetsnivå krävs robust processtyrning och en djup förståelse för Geometrisk dimensionering och toleransberäkning1 (GD&T).

Medicintekniska produkter

Det medicinska området kräver absolut precision och biokompatibilitet. Specialanpassade kirurgiska instrument, ortopediska implantat och komponenter till diagnostisk utrustning måste uppfylla stränga specifikationer. Ett höftimplantat måste till exempel vara skräddarsytt för en patients unika anatomi. CNC-bearbetning gör det möjligt att skapa dessa patientspecifika delar av material som rostfritt stål eller PEEK av medicinsk kvalitet, vilket garanterar perfekt passform och tillförlitlig prestanda.

| Funktion | Massproduktion | Anpassad CNC-bearbetning |

|---|---|---|

| Volym | Hög | Låg till medelhög |

| Del Variant | Låg | Hög |

| Kostnad för verktyg | Mycket hög (t.ex. mögel) | Låg till måttlig |

| Ledtid | Lång (initial inställning) | Kort |

| Flexibilitet i designen | Låg | Hög |

Denna förändring innebär att ingenjörerna kan konstruera för optimal funktion i stället för att begränsas av vad som är lätt att massproducera.

Utöver de branschövergripande förändringarna är den växande efterfrågan på personalisering en viktig drivkraft för kundanpassad tillverkning. Både konsumenter och företag förväntar sig nu produkter som är skräddarsydda efter deras specifika behov och preferenser. Denna trend sträcker sig från kundanpassad konsumentelektronik till högspecialiserade industrimaskiner. En hyllkomponent är per definition en kompromiss. Den är utformad för att vara "tillräckligt bra" för en mängd olika tillämpningar, men sällan perfekt för en enda. När ett projekt kräver topprestanda eller måste passa in i ett unikt utrymme blir en generisk del ofta den svagaste länken. I tidigare projekt på PTSMAKE har vi sett hur ett enda specialtillverkat fäste kan lösa komplexa integrationsutmaningar som annars skulle ha krävt en fullständig omkonstruktion.

Lösning av unika applikationsutmaningar

Specialtillverkade delar handlar inte bara om estetik eller nyhet utan om att lösa specifika tekniska problem som standardkomponenter inte kan lösa. Det är här det verkliga värdet av cnc anpassad maskinbearbetning lyser.

Optimering för prestanda

Standarddelar är konstruerade med tanke på genomsnittlig prestanda. Med en specialtillverkad del kan du optimera för specifika faktorer som viktreduktion, värmeavledning eller materialstyrka. En generisk kylfläns kan till exempel ge tillräcklig kylning, men en specialtillverkad kylfläns kan utformas så att den passar perfekt i ett kompakt hölje och maximerar ytan för överlägsen värmehantering. Denna nivå av optimering kan vara skillnaden mellan en produkt som fungerar och en som utmärker sig.

Snabb prototypframtagning och iteration

Produktutvecklingscykeln är snabbare än någonsin. Ingenjörer måste designa, testa och iterera snabbt. Anpassad CNC-bearbetning är en idealisk partner i denna process. Den gör det möjligt att skapa funktionella prototyper i material av ingenjörskvalitet inom några dagar, inte veckor. Detta gör det möjligt för team att validera design, testa funktionalitet och göra nödvändiga justeringar innan de satsar på dyra verktyg för massproduktion. Det påskyndar innovation genom att göra återkopplingsslingan mellan idé och fysisk del otroligt kort.

| Tillämpning | Begränsning av standarddelar | Anpassad CNC-lösning |

|---|---|---|

| End-effektor för robotteknik | Kan inte greppa unika objektformer | Gripbackarna bearbetade för att matcha produktens geometri |

| Medicinskt implantat | Standardstorlekar orsakar dålig passform | Patientspecifikt implantat baserat på MRI/CT-undersökningar |

| Prototyp för fordon | Långa ledtider för gjutning/formning | Snabbt maskinbearbetat motorblock för passformstester |

| Specialtillverkade jiggar och fixturer | Universella fixturer saknar precision | Maskinbearbetade fixturer för repeterbar monteringsnoggrannhet |

I slutändan ger kundanpassad bearbetning ingenjörer möjlighet att bygga exakt vad de föreställer sig utan att begränsas av vad som finns tillgängligt i en katalog.

I dagens tillverkningsvärld är övergången från massproduktion till kundanpassade beställningar med hög mix tydlig. Kundanpassad CNC-bearbetning är den kärnteknik som möjliggör denna förändring. Den ger den precision och flexibilitet som behövs för att skapa komplexa komponenter för krävande industrier som flyg- och medicinteknik. Ännu viktigare är att den ger ingenjörer möjlighet att lösa unika applikationsutmaningar och möta den växande efterfrågan på produktanpassning, genom att omvandla specifika designkrav till högpresterande fysiska delar utan de begränsningar som traditionella metoder medför.

Topp 4 trender som revolutionerar CNC-anpassad bearbetning 2025?

Hålls dina projekt tillbaka av föråldrade maskinbearbetningsprocesser? Undrar du hur du kan uppnå snabbare genomloppstider och högre precision utan att höja din budget?

År 2025 är de viktigaste trenderna som omformar CNC-anpassad maskinbearbetning AI-driven automatisering, robotintegration, hybridtillverkning och den digitala tråden. Dessa framsteg flyttar fram gränserna för effektivitet, precision och skalbarhet och förändrar hur komplexa delar tillverkas från prototyp till produktion.

Framväxten av intelligent automatisering

Samtalet om CNC-bearbetning handlar inte längre bara om att skära metall, utan om att göra hela processen smartare. Artificiell intelligens (AI) och maskininlärning (ML) ligger i framkant av detta skifte och går från teoretiska koncept till praktiska tillämpningar på verkstadsgolvet.

AI-driven CAM och optimering av verktygsbanor

Traditionellt har programmering av verktygsbanor i CAM-program krävt omfattande manuell inmatning från erfarna ingenjörer. Nu kan AI-algoritmer analysera en detaljs geometri och föreslå den mest effektiva bearbetningsstrategin. Det handlar inte bara om hastighet. AI kan optimera för verktygslivslängd, ytfinhet och materialavverkningshastighet samtidigt. I några av våra tidigare projekt på PTSMAKE har vi sett AI-optimerade verktygsbanor minska cykeltiderna med upp till 25% på komplexa komponenter. Programvaran kan simulera tusentals möjligheter på några minuter, vilket är en omöjlig uppgift för en mänsklig programmerare. Den kan också lära sig av tidigare jobb för att förbättra framtida prestanda, vilket skapar ett självförbättrande system som blir mer effektivt med tiden. Detta tillvägagångssätt gör det möjligt för oss att använda AI för generativ design2och skapar lätta men ändå starka delar som tidigare var otänkbara.

Förutseende underhåll och kvalitetskontroll

Ett annat område som förändrar spelplanen är AI:s roll inom förebyggande underhåll. I stället för att vänta på att en maskin ska gå sönder, vilket kan stoppa produktionen i flera dagar, samlar sensorer in data om vibrationer, temperatur och strömförbrukning. AI-modeller analyserar dessa data för att förutse när en komponent sannolikt kommer att gå sönder, vilket gör att vi kan schemalägga underhållet proaktivt. Detta minskar drastiskt den oplanerade stilleståndstiden. När det gäller kvalitetskontroll börjar AI-drivna visionssystem bli standard. Dessa system kan inspektera delar med otrolig hastighet och noggrannhet och identifiera mikroskopiska defekter som det mänskliga ögat kanske missar. Detta säkerställer att varje del som lämnar vår anläggning uppfyller de snävaste toleranserna som krävs av branscher som flyg- och rymdindustrin och medicintekniska produkter.

| Trend Komponent | Traditionell metod | AI-förstärkt metod |

|---|---|---|

| Generering av verktygsbanor | Manuell programmering av ingenjör | AI föreslår optimala vägar |

| Underhåll | Reaktiv (åtgärda när det är trasigt) | Förutseende (åtgärda innan det går sönder) |

| Kvalitetsinspektion | Manuella eller CMM stickprovskontroller | Inspektion med AI-vision i realtid |

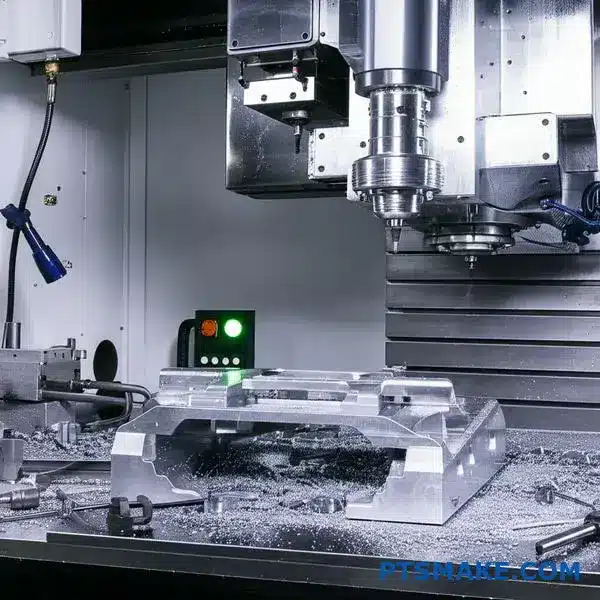

Nya möjligheter med avancerad teknik

Utöver intelligent automation finns det andra trender som samverkar för att skapa ett mer integrerat och kapabelt ekosystem för tillverkning. Dessa trender fokuserar på att kombinera processer och koppla samman dataströmmar för ett sömlöst arbetsflöde.

Hybridtillverkning: Det bästa av två världar

Under många år var tillverkning ett val mellan två läger: subtraktiv (CNC-bearbetning) och additiv (3D-utskrift). Hybridtillverkning suddar ut den gränsen genom att kombinera båda i en enda maskin. Tänk dig att 3D-printa en komplex metalldel med interna kylkanaler och sedan använda CNC-fräsning för att bearbeta de kritiska motytorna till spegelblank finish - allt i en och samma installation. Detta tillvägagångssätt öppnar upp för en otrolig designfrihet. Det gör det möjligt att skapa delar med invecklade interna geometrier som skulle vara omöjliga att bearbeta traditionellt. På PTSMAKE utforskar vi hybridlösningar för kunder inom fordons- och flygindustrin, där det är av högsta prioritet att skapa lätta, höghållfasta komponenter med komplexa inre egenskaper. Det minskar antalet inställningar, minimerar risken för fel när en del flyttas mellan maskiner och förkortar dramatiskt ledtiden från design till färdig produkt.

Den digitala tråden: En enda källa till sanning

Den "digitala tråden" är konceptet att skapa ett sammanhängande dataflöde som löper genom en komponents hela livscykel, från den första konstruktionen till tillverkning och slutkontroll. Det säkerställer att alla - från konstruktören till maskinoperatören - arbetar utifrån samma uppdaterade information.

| Etapp | Data i den digitala tråden | Förmån |

|---|---|---|

| Design | 3D CAD-modell, GD&T, materialspecifikationer | En enda källa till sanning om designintentionen |

| Tillverkning | CAM-program, verktygsdata, maskininställningar | Eliminerar fel vid manuell återinmatning av data |

| Inspektion | CMM-rapporter, data från visionsystem | Skapar ett fullständigt digitalt register för spårbarhet |

Denna anslutning eliminerar datasilos och minskar antalet fel som orsakas av bristande kommunikation eller föråldrade filer. När en konstruktion uppdateras överförs ändringen automatiskt till CAM-programvaran och inspektionsplanen. Denna sömlösa integration är avgörande för att upprätthålla kvalitet och konsekvens, särskilt vid högvolymproduktion för CNC-anpassad maskinbearbetning. Det ger fullständig spårbarhet, vilket är ett icke förhandlingsbart krav för våra kunder i reglerade branscher.

År 2025 omdefinieras landskapet för kundanpassad CNC-bearbetning av intelligent och uppkopplad teknik. AI och robotteknik automatiserar komplexa uppgifter, vilket ökar effektiviteten och precisionen bortom tidigare gränser. Samtidigt kombinerar hybridtillverkning additiva och subtraktiva processer för att skapa tidigare omöjliga delar. Den digitala tråden binder samman allt och säkerställer ett sömlöst, felfritt dataflöde från det första designkonceptet hela vägen fram till den slutliga kvalitetsinspektionen, vilket ger oöverträffad tillförlitlighet och snabbhet.

Avancerade material och deras inverkan på kundanpassad CNC-bearbetning?

Har du någonsin upplevt att ditt projekt har kört fast på grund av att traditionella metaller inte kan uppfylla prestandakraven? Har du problem med felaktiga delar eller för hög vikt på grund av att du använder föråldrade material för avancerade tillämpningar?

Avancerade material som titanlegeringar, kompositer och högpresterande plaster revolutionerar produktdesignen. De har stor inverkan på cnc-bearbetningen och kräver specialverktyg, avancerade maskiner och djup processkunskap för att kunna hantera sina unika egenskaper och ge överlägsen styrka, lägre vikt och bättre hållbarhet.

Övergången från standardaluminium och -stål till avancerade material är inte bara en trend; det är en nödvändighet för innovation inom sektorer som flyg- och rymdindustrin, medicinteknik och fordonsindustrin. Men dessa material följer inte de gamla reglerna. Var och en av dem innebär en unik uppsättning hinder som snabbt kan få ett projekt att spåra ur om du inte är förberedd. Enligt min erfarenhet på PTSMAKE är det att lyckas navigera i dessa utmaningar det som skiljer en vanlig maskinverkstad från en verklig tillverkningspartner.

Minfältet för maskinbearbetning: Tämja avancerade material

Bearbetning av avancerade material är en helt annan sak. Det handlar mindre om rå skärhastighet och mer om finess, kontroll och en djup förståelse för materialvetenskap. De egenskaper som gör dessa material så eftertraktade - hållfasthet, hårdhet och låg värmeledningsförmåga - är just de som gör dem svåra att bearbeta.

Titanlegeringar (t.ex. Ti-6Al-4V)

Titan är känt för sitt otroliga förhållande mellan styrka och vikt, men det är ökänt på verkstadsgolvet. Dess låga värmeledningsförmåga innebär att värmen inte avleds genom arbetsstycket eller spånorna. Istället koncentreras den till skärverktyget, vilket leder till snabbt verktygsslitage och potentiellt haveri. Det har också en tendens att arbetshärdning3där materialet blir hårdare när det skärs, vilket skapar ännu större påfrestningar på verktyget. För att motverka detta använder vi högtryckskylsystem, specialiserade hårdmetallverktyg med tuffa beläggningar och noggrant kontrollerade, lägre skärhastigheter för att hantera värmen och förhindra att verktyget bränner ut.

Kolfiberkompositer (CFRP)

Kompositer är starka och otroligt lätta, men de är nötande och benägna att delamineras. Kolfibrerna är tuffa mot skärverktygen och sliter snabbt ner dem. Ännu viktigare är att felaktig skärteknik kan leda till att skikten separeras (delamineras) eller att fibrer dras ut, vilket äventyrar detaljens strukturella integritet. Vi förlitar oss på polykristallina diamantverktyg (PCD) som är extremt hårda och slitstarka. Vi använder också specifika strategier som orbitalborrning och höghastighetsfräsning med låg matning för att få rena snitt utan att skada materialets inre struktur.

Högpresterande tekniska plaster (PEEK, Ultem)

Plaster som PEEK har utmärkt kemisk beständighet och hög temperaturprestanda, vilket gör dem till ersättare för metall i många applikationer. Den största utmaningen här är att hantera värmeutvidgning och undvika smältning. Dessa material har en låg smältpunkt jämfört med metaller. För mycket friktion från skärverktyget genererar värme som kan smälta plasten, vilket leder till dålig ytfinish och felaktiga dimensioner. På PTSMAKE använder vi extremt vassa verktyg, ofta med specifika geometrier för plast, och vi använder luft- eller kalluftsblästring i stället för traditionell kylvätska för att förhindra termisk chock och uppnå ett rent och exakt snitt.

En snabb jämförelse visar på skillnaden:

| Materialegenskaper | Aluminium 6061 | Titan (Ti-6Al-4V) | Kolfiber (CFRP) | PEEK |

|---|---|---|---|---|

| Bearbetbarhet | Utmärkt | Dålig | Rättvis (slipande) | Bra |

| Primär utmaning | Gummy, Chip Control | Värmeutveckling, verktygsslitage | Delaminering, nötning | Smältning, termisk expansion |

| Typiska verktyg | HSS, hårdmetall | Belagd hårdmetall | PCD Diamant | Vass, obelagd hårdmetall |

| Strategi för kylvätska | Översvämning av kylvätska | Kylvätska med högt tryck | Torr eller kall luft | Torr eller kall luft |

Utmaningarna är stora, men de möjligheter som dessa material öppnar upp för är ännu större. Möjligheten att bearbeta dem på rätt sätt öppnar dörren för att skapa delar som tidigare var omöjliga. Det handlar om mer än att bara skära material; det handlar om att möjliggöra nästa generations teknik. En väl genomförd cnc-bearbetningsprocess förvandlar ett block av avancerat material till en kritisk komponent som kan motstå extrema miljöer, minska den totala vikten eller uppfylla stränga krav på biokompatibilitet.

Möjligheter skapade av expertis

Det är när dessa material bearbetas på ett framgångsrikt sätt som verkligt värde skapas. Det gör det möjligt för ingenjörer att konstruera komponenter som är lättare, starkare och mer hållbara än någonsin tidigare. Detta är inte bara en stegvis förbättring; det är ett språng framåt i prestanda.

Frigör prestanda inom flyg- och fordonsindustrin

Inom flyg- och rymdindustrin är varje gram viktigt. Titanlegeringar och kolfiberkompositer gör det möjligt att skapa komponenter som har samma eller högre hållfasthet som stål till en bråkdel av vikten. Detta kan direkt översättas till förbättrad bränsleeffektivitet och ökad nyttolastkapacitet. I ett av våra tidigare projekt på PTSMAKE hjälpte vi en kund att överföra ett strukturellt fäste från aluminium till en titanlegering. Även om den anpassade cnc-bearbetningsprocessen var mer komplex och krävde en 30% ökning av maskintiden per del, var den slutliga komponenten 40% lättare samtidigt som den ökade sin lastbärande kapacitet, en kritisk avvägning för deras tillämpning.

Revolutionerande medicintekniska produkter

För medicinska implantat och kirurgiska instrument är material som PEEK och titan av medicinsk kvalitet helt avgörande. Deras biokompatibilitet innebär att de kan användas på ett säkert sätt i människokroppen utan att orsaka negativa reaktioner. PEEK är också genomskinligt, vilket innebär att det inte stör medicinsk avbildning som röntgen eller MR-undersökningar. Bearbetning av dessa material med de snäva toleranser som krävs för medicintekniska produkter kräver en mycket kontrollerad miljö och process. För att till exempel tillverka en ryggradsfusionsbur av PEEK krävs att ytfinishen förhindrar bakterietillväxt och att dimensionerna är helt exakta för att få en korrekt passform.

Lyfta fram industri- och robotapplikationer

Inom robotteknik och industrimaskiner kan komponenter tillverkade av material som Ultem eller förstärkta kompositer minska massan hos rörliga delar. Lättare robotarmar kan t.ex. röra sig snabbare och mer exakt, med mindre energiförbrukning. Detta förbättrar systemets totala effektivitet och prestanda. Utmaningen ligger i att bearbeta dessa material utan att införa inre spänningar som kan leda till förtida brott under utmattningsförhållanden med höga cykler. Noggranna strategier för verktygsbanor och avspänningssteg är avgörande.

Den här tabellen visar hur ett materialval direkt kopplas till en marknadsmöjlighet:

| Avancerat material | Nyckelegenskap | Tillämpning inom industrin | Resulterande möjlighet |

|---|---|---|---|

| Titanlegeringar | Hög styrka i förhållande till vikt | Flyg- och rymdindustrin | Lättare och mer bränsleeffektiva flygplan |

| Kolfiber | Extrem styvhet och låg vikt | Fordon/Motorsport | Snabbare och mer responsiva fordon |

| PEEK | Biokompatibilitet, radiolucens | Medicinsk | Säkrare och mer effektiva implantat |

| Ultem | Hög hållfasthet och värmebeständighet | Robotik/Industriell | Mer effektiv automation med högre hastighet |

Avancerade material utgör betydande hinder vid kundanpassad cnc-bearbetning, från extremt verktygsslitage vid titanbearbetning till risken för delaminering i kompositer. Dessa utmaningar är dock direkt kopplade till just de egenskaper som gör dem så värdefulla. Genom att använda specialverktyg, raffinerade tekniker och djup expertis öppnar dessa material upp oöverträffade möjligheter till innovation. De gör det möjligt att skapa lättare, starkare och mer motståndskraftiga komponenter som omdefinierar prestandastandarderna inom allt från flyg- och rymdindustrin till medicintekniska produkter.

Branschspecifika applikationer: Från flyg till medicintekniska produkter?

Har du någonsin undrat om en enda tillverkningsprocess kan uppfylla de extrema kraven inom flygindustrin, den livsavgörande precisionen hos medicintekniska produkter och de höga volymerna inom fordonsindustrin?

Ja, CNC-anpassad maskinbearbetning är unikt skräddarsydd för nyckelindustrier genom att utnyttja specifika material, uppnå extremt snäva toleranser och följa strikta regleringsstandarder. Det ger precision för flyg- och rymdindustrin, biokompatibilitet för medicinteknik och tillförlitlighet för fordonskomponenter.

När vi talar om branschspecifika tillämpningar rör vi oss bortom generella förmågor. Vi diskuterar hur en process anpassas för att lösa unika problem med höga insatser. Enligt min erfarenhet finns det inget område som testar gränserna för CNC-bearbetning så mycket som flygindustrin.

Flyg- och rymdindustrin: Tänja på gränserna för precision och material

Inom flyg- och rymdindustrin finns det ingen marginal för fel. Ett enda komponentfel kan få katastrofala följder, vilket är anledningen till att kraven är så otroligt höga. Delarna är ofta komplexa, lätta och måste tåla extrema temperaturer, tryck och påfrestningar. Det är här det verkliga värdet av CNC-bearbetning med hög precision kommer till sin rätt.

Utmaningen med exotiska material

Flyg- och rymdingenjörer specificerar ofta superlegeringar som Inconel, titan och specialiserade aluminiumlegeringar. Dessa material väljs för sitt exceptionella förhållande mellan styrka och vikt och för sin motståndskraft mot korrosion och värme. De är dock notoriskt svåra att bearbeta. På PTSMAKE har vi insett att framgång kräver mer än bara avancerad utrustning; det krävs en djup förståelse för materialvetenskap. Skärhastigheterna, matningshastigheterna och till och med typen av kylvätska måste vara perfekt kalibrerade för att undvika härdning eller verktygsbrott. Vi arbetade en gång med ett turbinbladsprojekt där kundens tidigare leverantör misslyckades eftersom de inte kunde hantera de inre spänningarna i titanblocket, vilket orsakade mikrofrakturer. Vår lösning innebar en flerstegsbearbetningsprocess med noggrant kontrollerad termisk hantering, vilket säkerställde att den slutliga delens Geometrisk dimensionering och tolerans (GD&T)4 var felfri.

Navigering av efterlevnad av regelverk

Efterlevnad är inte förhandlingsbart. AS9100-standarden, till exempel, reglerar kvalitetsledningssystemet för flyg-, rymd- och försvarsorganisationer. Det kräver noggrann spårbarhet från råmaterialet till den slutliga förpackade delen. Varje steg i den anpassade cnc-bearbetningsprocessen måste dokumenteras och verifieras. Detta inkluderar materialcertifieringar, maskinkalibreringsregister och slutinspektionsrapporter. För kunderna ger detta den kritiska försäkran om att varje komponent uppfyller de exakta specifikationer som krävs för flygsäkra applikationer.

| Funktion | Titan (Ti-6Al-4V) | Inconel 718 | Aluminium 7075 |

|---|---|---|---|

| Primär användning | Strukturella komponenter, motordelar | Turbinblad, avgassystem | Flygplanskropp, vingstrukturer |

| Nyckelegenskap | Högt förhållande mellan styrka och vikt | Extrem värmebeständighet | Lätt och stark |

| Bearbetbarhet | Svårt | Mycket svårt | Bra |

| Fokus på efterlevnad | Materialrenhet, spänningsavlastning | Verifiering av värmebehandling | Spårbarhet, finishkvalitet |

Det är den här detaljnivån som skiljer en vanlig maskinverkstad från en pålitlig tillverkningspartner inom flygindustrin.

Medan flyg- och rymdindustrin kräver topprestanda under extrema förhållanden, står den medicintekniska industrin inför andra, men lika kritiska utmaningar. Här flyttas fokus från mekanisk stress till biokompatibilitet och sterilisering, där samspelet mellan komponenten och människokroppen är av största vikt.

Medicintekniska produkter: Där biokompatibilitet möter komplexitet

För medicinska delar är precisionen avgörande för att en enhet ska fungera som avsett, oavsett om det handlar om en benskruv eller en komponent i en diagnostisk maskin. Men utöver det måste själva materialen vara säkra för mänsklig kontakt. Detta innebär en komplexitet som kräver specialkunskaper inom både maskinbearbetning och medicinska föreskrifter.

Materialval och sterilisering

Medicinska material som rostfritt stål 316L, PEEK och titan är vanliga val. De väljs för sina icke-reaktiva egenskaper och förmåga att motstå upprepade steriliseringscykler, t.ex. autoklavering. Själva bearbetningsprocessen får inte äventyra dessa egenskaper. Om man t.ex. använder fel skärvätskor kan det lämna rester som är svåra att avlägsna och som kan orsaka biverkningar hos en patient. Vi bearbetar dessa delar i en mycket kontrollerad miljö och använder ofta specifika skärverktyg och smörjmedel som är godkända för medicinska tillämpningar. Ytfinishen är också avgörande; en slät, polerad yta är lättare att rengöra och sterilisera och är mindre benägen att hysa bakterier.

Fordonsteknik: Balans mellan prestanda och skalbarhet

Fordonsindustrin är en fascinerande blandning av krav på hög prestanda och behovet av kostnadseffektiv, skalbar produktion. Medan stansade och gjutna delar dominerar högvolymproduktionen är CNC-anpassad bearbetning avgörande för flera viktiga områden.

Prototyptillverkning och prestandadelar

Innan ett nytt motorblock eller en ny fjädringskomponent går i massproduktion genomgår den rigorösa tester. CNC-bearbetning är den bästa metoden för att skapa dessa första prototyper eftersom den är snabb, exakt och möjliggör snabba designiterationer. För prestanda- och racingapplikationer är CNC-bearbetade delar ofta slutprodukten. Anpassade kolvar, insugningsrör och bromskomponenter bearbetas från solida block av aluminium eller stål för att uppnå styrka och precision som gjutning inte kan matcha.

Här är en snabb jämförelse av de främsta drivkrafterna i dessa tre nyckelbranscher:

| Industri | Primärt intresse | Nyckelmaterial Egenskap | Styrande standard (exempel) |

|---|---|---|---|

| Flyg- och rymdindustrin | Tillförlitlighet och säkerhet | Styrka-till-vikt-förhållande | AS9100 |

| Medicinsk | Patientsäkerhet | Biokompatibilitet | ISO 13485 |

| Fordon | Prestanda och kostnad | Hållbarhet | IATF 16949 |

I tidigare projekt på PTSMAKE har vi hjälpt kunder inom fordonsindustrin att snabbt utveckla och testa nya komponenter för elfordon (EV), med hjälp av vår CNC-kapacitet för att producera funktionella prototyper på dagar snarare än veckor. Denna snabbhet är en betydande konkurrensfördel på en snabbrörlig marknad.

CNC-anpassad maskinbearbetning är inte en lösning som passar alla. Dess verkliga styrka ligger i dess anpassningsförmåga för att uppfylla de unika kraven i olika sektorer. För flygindustrin ger den oöverträffad precision med svåra material under strikta AS9100-regler. Inom det medicinska området säkerställs patientsäkerheten genom biokompatibla material och sterila ytbehandlingar i enlighet med ISO 13485. Inom fordonsindustrin ger den snabbhet för prototyptillverkning och prestanda för avancerade komponenter, där kvalitet och skalbarhet förenas.

Integrering av avancerade kvalitetskontrollsystem för felfria delar?

Kämpar du med oväntade defekter i komplexa delar som dyker upp först vid slutbesiktningen? Orsakar kvalitetskontroller efter produktionen frustrerande förseningar och kostsamma omarbetningar, vilket undergräver hela projektets tidslinje?

Dessa utmaningar löses genom att integrera avancerade kvalitetskontrollsystem direkt i arbetsflödet för cnc-bearbetning med kundanpassning. Tekniker som inspektion i processen, 3D-laserskanning och AI-driven analys fångar upp avvikelser i realtid, vilket säkerställer jämn kvalitet, minimerar defekter och möjliggör felfri produktion.

Tiden då man enbart förlitade sig på en slutbesiktning är förbi. Modern tillverkning, särskilt inom branscher med höga insatser som flyg- och medicinteknik, kräver ett proaktivt förhållningssätt till kvalitet. Vi har flyttat kvalitetssäkringen från att vara en sista grindvakt till att bli en integrerad del av hela bearbetningsprocessen. Detta skifte drivs på av otrolig teknik som ger data och kontroll i realtid.

Inspektion under pågående process: Fånga upp fel när de inträffar

Inspektion under processen innebär att man mäter detaljen medan den fortfarande befinner sig i CNC-maskinen. Detta görs ofta med hjälp av automatiserade beröringsprober som kan kontrollera kritiska mått, detaljplaceringar och djup mellan bearbetningsstegen. I stället för att vänta till slutet och upptäcka att ett verktyg har slitits något eller att en uppställning har förskjutits kan vi upptäcka dessa små avvikelser omedelbart.

Den här metoden fungerar som en återkopplingsslinga i realtid. Om en prob upptäcker att en detalj håller på att glida utanför toleransen kan systemet varna operatören eller till och med göra automatiska justeringar av bearbetningsparametrarna för efterföljande delar. På PTSMAKE anser vi att detta är oumbärligt för fleroperationsjobb där ett tidigt fel kan förvärras och förstöra hela arbetsstycket. Det är ett enkelt koncept som dramatiskt minskar skrotfrekvensen och förbättrar den övergripande konsekvensen.

3D-laserskanning: Fånga en komplett digital tvilling

För detaljer med komplexa kurvor och organiska former kan traditionella mätverktyg som skjutmått eller till och med en CMM vara långsamma och missa subtila ytfel. Det är här som 3D-laserskanning utmärker sig. En beröringsfri laserskanner sveper över detaljen och fångar upp miljontals datapunkter på ytan för att skapa en detaljerad digital modell.

Denna otroligt täta Punktmoln5 överlagras sedan digitalt på den ursprungliga CAD-modellen. Mjukvaran genererar automatiskt en färgkarta som visar alla avvikelser och omedelbart markerar områden som ligger utanför toleranserna. Den här tekniken är ovärderlig för att verifiera komplexa geometrier, identifiera skevheter efter en värmebehandlingsprocess eller för reverse-engineering av äldre delar. Den ger en omfattande detaljnivå som manuell inspektion helt enkelt inte kan matcha.

| Funktion | Traditionell inspektion | Avancerad inspektion under processens gång | 3D-laserskanning |

|---|---|---|---|

| Tidtagning | Postproduktion | Under produktion | Efterproduktion (snabbt) |

| Datapunkter | Begränsade, specifika punkter | Viktiga funktioner, realtid | Miljontals poäng |

| Komplexitet | Bäst för enkel geometri | Bra för kritiska funktioner | Idealisk för komplexa ytor |

| Detektering av defekter | Fångar upp slutliga fel | Förhindrar sammansättningsfel | Identifierar subtila avvikelser |

Att implementera dessa tekniker är mer än att bara köpa ny utrustning; det handlar om att bygga ett smartare, datadrivet ekosystem för tillverkning. Den verkliga kraften uppstår när dessa system arbetar tillsammans och skapar verifieringslager som gör det nästan omöjligt att missa defekter. Detta integrerade tillvägagångssätt är det som skiljer en bra maskinverkstad från en pålitlig tillverkningspartner.

Framväxten av AI-driven autonom kvalitetssäkring

Nästa steg inom kvalitetskontroll är att utnyttja artificiell intelligens (AI) och maskininlärning (ML). Medan prober och skannrar samlar in enorma mängder data är det AI som omvandlar dessa data till prediktiva insikter. AI-drivna system kan analysera trender från hundratals produktionskörningar och identifiera subtila mönster som föregår ett kvalitetsproblem.

En AI-algoritm kan till exempel korrelera små ökningar i spindeltemperaturen med mikroskopiska förändringar i ytfinishen. Genom att flagga för denna trend kan den förutse verktygsslitage och schemalägga ett byte innan några delar går utanför specifikationerna. Detta innebär att kvalitetssäkringen går från att vara reaktiv eller till och med proaktiv till att bli förutsägbar. Det möjliggör autonom kvalitetskontroll, där systemet självkorrigerar baserat på historiska data och realtidsdata, vilket minskar behovet av ständig mänsklig övervakning och minimerar risken för mänskliga fel. Enligt vår erfarenhet från kunder är denna prediktiva förmåga en nyckelfaktor för att uppnå verklig "lights-out"-tillverkning för vissa högvolymprojekt.

Skapa ett synergistiskt ekosystem för kvalitet

Dessa avancerade system är som mest effektiva när de inte används isolerat. En verkligt robust kvalitetsstrategi för cnc anpassad maskinbearbetning integrerar dem i ett sömlöst arbetsflöde. Föreställ dig att en komplex flygkomponent tillverkas. En probe i processen verifierar diametern på ett kritiskt hål omedelbart efter att det har borrats. När detaljen är färdig utför en 3D-laserskanner en fullyteskanning för att kontrollera om den är skev eller förvrängd. Alla dessa data matas in i ett AI-drivet system som loggar resultaten, övervakar långsiktiga trender och ger ett komplett digitalt kvalitetsregister för den specifika detaljen - ett koncept som kallas "digital tråd". Detta ekosystem säkerställer att kvaliteten inte bara inspekteras utan byggs in i varje steg av processen.

| Metrisk | Utan avancerad kvalitetssäkring | Med integrerad avancerad kvalitetssäkring |

|---|---|---|

| Frekvens av defekter | Högre, upptäcktes sent | Betydligt lägre, upptäcks tidigt |

| Inspektionstid | Lång, manuell process | Automatiserad, mycket snabbare |

| Kostnader för omarbetning/skrot | Hög på grund av sen upptäckt | Drastiskt reducerad |

| Processens enhetlighet | Beroende av operatörens skicklighet | Datadriven och automatiserad |

| Komplex del Livskraft | Riskfyllt och svårt att verifiera | Hög tillförlitlighet och spårbarhet |

I slutändan handlar integrering av avancerad kvalitetskontroll om att ta bort osäkerheten från processen för kundanpassad cnc-bearbetning. Istället för att hoppas att en del är korrekt ger teknik som inspektion i processen, 3D-skanning och AI datadriven säkerhet. Detta gör det möjligt för tillverkare som oss på PTSMAKE att med säkerhet producera mycket komplexa delar med exceptionell konsistens. Genom att integrera kvalitetskontroller i hela arbetsflödet minimerar vi kostsamma omarbetningar och förseningar, och säkerställer att den slutlevererade detaljen är en perfekt matchning av designintentionen.

Hållbarhet och miljövänliga metoder inom kundanpassad CNC-bearbetning.

Har du svårt att förena precisionstillverkning med miljöansvar? Verkar strävan efter hållbarhet stå i konflikt med din budget och dina kvalitetsstandarder för kundanpassade delar?

Hållbar CNC-maskinbearbetning integrerar energieffektiva maskiner, materialåtervinning och avfallsminskning. Dessa metoder minskar inte bara miljöpåverkan utan leder också till betydande kostnadsbesparingar, säkerställer regelefterlevnad och ökar ditt varumärkes rykte genom att uppfylla moderna förväntningar.

Att införa hållbarhet i tillverkningen handlar inte bara om att må bra; det är en grundläggande affärsstrategi som ger konkreta resultat. I en värld av CNC-anpassad bearbetning, där precision och effektivitet är av största vikt, skapar miljövänliga metoder en mer motståndskraftig och lönsam verksamhet. Det börjar med ett förändrat tankesätt, där man inte ser avfall som en biprodukt utan som ett tecken på ineffektivitet. Genom att fokusera på nyckelområden kan alla maskinverkstäder ta betydande steg mot en grönare framtid utan att kompromissa med den kvalitet som kunderna förväntar sig. På PTSMAKE har vi fokuserat våra ansträngningar på praktiska förändringar som ger störst effekt på både miljön och vår operativa kompetens.

Grundpelarna i grön CNC-bearbetning

Resan mot hållbarhet kan delas upp i tre grundläggande områden: energiförbrukning, materialhantering och avfallsminskning. Varje område erbjuder unika möjligheter till förbättringar.

Energieffektiva maskiner och verksamheter

Moderna CNC-maskiner är mycket mer energieffektiva än sina föregångare. Uppgradering till utrustning med funktioner som energisparande standbylägen och frekvensomriktare (VFD) kan drastiskt minska elförbrukningen. Baserat på vår interna analys kan nyare maskiner minska energianvändningen vid tomgång med över 30%. Utöver hårdvaran är det viktigt att optimera verktygsbanorna. Avancerad CAM-programvara kan skapa kortare och effektivare skärcykler, vilket minskar maskinens körtid och därmed energiförbrukningen per detalj. En kortare cykel sparar inte bara energi utan ökar också genomströmningen, vilket är en vinst för både hållbarhet och produktivitet.

Smart materialhantering och återvinning

Slöseriet börjar redan innan det första snittet görs. Genom att välja rätt lagerstorlek och placera delarna effektivt på materialarket kan man minska kassationen avsevärt. För det skrot som oundvikligen uppstår är det viktigt med ett robust återvinningsprogram. Metallspån, eller spånor, från material som aluminium, stål och titan är mycket värdefulla och kan samlas in, separeras efter legering och säljas tillbaka till leverantörerna. Detta förhindrar inte bara att materialet hamnar på en soptipp utan genererar också en intäktsström som kompenserar för materialkostnaderna. En heltäckande Livscykelanalys6 av en produkt visar ofta att råvaruutvinning har en av de högsta miljöeffekterna, vilket gör återvinning till ett viktigt steg.

| Övning | Traditionellt tillvägagångssätt | Hållbart förhållningssätt | Viktig inverkan |

|---|---|---|---|

| Användning av kylvätska | Petroleumbaserade kylvätskor för översvämningar | Vegetabiliskt baserade oljor eller MQL | Minskad toxicitet och enklare, billigare avfallshantering. |

| Metallskrot | Bortkastat som blandat avfall | Sorterade efter typ och återvunna | Skapar intäkter och sparar resurser. |

| Energianvändning | Maskinerna körs med full effekt på tomgång | Energibesparande lägen, VFD | Lägre elräkningar och lägre koldioxidavtryck. |

| Förpackning | Plast och skum för engångsbruk | Återanvändbara papperskorgar eller återvunnen kartong | Minskar förpackningsavfallet och materialkostnaderna. |

Fördelarna med att anamma hållbarhet inom CNC-anpassad bearbetning sträcker sig långt bortom miljöförvaltning. Dessa metoder skapar ett kraftfullt affärscase, driver ekonomiska vinster, förenklar efterlevnaden av regelverk och bygger ett varumärke som ger genklang på dagens marknad. Att integrera gröna initiativ är inte en kostnad utan en investering som ger utdelning i hela organisationen. De positiva effekterna är tydliga och mätbara, från verkstadsgolvet till ledningsgruppen, och skapar en konkurrensfördel som är svår för andra att kopiera. I vårt arbete med kunder från krävande branscher som fordons- och medicinteknik har ett påvisbart engagemang för hållbarhet blivit en nyckelfaktor för att bygga långsiktiga och pålitliga partnerskap.

Affärsnyttan med hållbar tillverkning

Genom att införa miljövänliga metoder stärker du direkt ditt resultat och din marknadsposition. Avkastningen på investeringen är ofta mycket snabbare än väntat.

Låsa upp direkta kostnadsbesparingar

Den mest omedelbara fördelen med hållbarhet är minskade driftskostnader. Energieffektiva maskiner och optimerade processer leder till lägre elräkningar. Återvinning av metallskrot förvandlar avfall till intäkter. En mindre uppenbar men lika viktig besparing kommer från hanteringen av kylvätskor. Genom att byta från traditionella petroleumbaserade kylvätskor till biologiskt nedbrytbara alternativ eller införa MQL-system (Minimum Quantity Lubrication) har vi sett kunder minska sina kostnader för inköp och avfallshantering av kylvätskor avsevärt. Avfallshantering av farligt avfall är dyrt, och att minimera det ger en direkt ekonomisk fördel.

Navigera med tillförsikt i arbetet med regelefterlevnad

Miljöbestämmelserna blir allt strängare över hela världen. Att följa standarder som ISO 14001 är inte längre valfritt för företag som vill arbeta med kunder i toppskiktet, särskilt inte i USA och Europa. Ett proaktivt förhållningssätt till hållbarhet säkerställer att du alltid uppfyller kraven och undviker potentiella böter och driftstörningar. Ännu viktigare är att det visar att du är en pålitlig och framåtblickande partner. För våra kunder innebär vetskapen om att våra processer uppfyller och överträffar miljöstandarderna att de kan lita på att deras leveranskedja är säker och ansvarsfull.

Bygga ett starkare och mer motståndskraftigt varumärke

På dagens marknad är varumärkets rykte ovärderligt. Ett tydligt engagemang för hållbarhet gör att du skiljer dig från konkurrenterna. Det attraherar inte bara miljömedvetna kunder utan även topptalanger som vill arbeta för ansvarsfulla företag. Detta förbättrade rykte bygger förtroende och främjar lojalitet. När kunderna väljer en partner för ett kritiskt uppdrag cnc anpassad maskinbearbetning projekt söker de i allt högre grad leverantörer vars värderingar överensstämmer med deras egna. Hållbarhet är inte längre en nischfråga, utan en central del av en modern och motståndskraftig varumärkesidentitet.

| Förmånsområde | Specifik fördel | Exempel från vår erfarenhet |

|---|---|---|

| Finansiell | Lägre el- och materialkostnader | Upp till 20% energibesparingar från nya maskiner. |

| Operativ | Förbättrad processeffektivitet | Optimerade verktygsbanor minskar maskinens drifttid och verktygsslitaget. |

| Reglerande | Förenklad resa mot efterlevnad | Proaktiv efterlevnad av ISO 14001-standarder. |

| Marknadsföring | Förbättrad varumärkesimage och ökat förtroende | Attrahera nya kunder med transparenta hållbarhetsrapporter. |

I slutändan är det en strategisk nödvändighet att integrera hållbarhet i CNC-maskinbearbetning. Det handlar inte bara om att uppfylla kraven, utan blir en kraftfull drivkraft för effektivitet och värde. Genom att fokusera på praktiska åtgärder som att investera i energieffektiva maskiner, genomföra robusta materialåtervinningsprogram och minimera avfallet kan företagen uppnå betydande kostnadsbesparingar. Dessa åtgärder förbättrar inte bara varumärkets anseende och säkerställer efterlevnad av regelverk, utan bygger också en mer motståndskraftig, konkurrenskraftig och framåtblickande verksamhet som är förberedd för framtidens tillverkning.

Hybridtillverkning: Kombination av additiva och subtraktiva processer.

Har du någonsin tvingats välja mellan designfriheten i 3D-utskrifter och precisionen i CNC-bearbetning? Tänk om du inte behövde kompromissa med dina komplexa delar?

Hybridtillverkning sammanför additiv (3D-printing) och subtraktiv (CNC-bearbetning) teknik i ett enda, sömlöst arbetsflöde. Denna kraftfulla kombination gör det möjligt att skapa komplicerade detaljer med den höga precision och överlägsna ytfinish som kännetecknar traditionell maskinbearbetning, vilket dramatiskt minskar ledtiderna och utökar designmöjligheterna.

Hybridtillverkning innebär ett stort steg framåt jämfört med att använda additiva och subtraktiva metoder var för sig. Istället för att 3D-printa en detalj och sedan flytta den till en separat CNC-maskin för efterbehandling, gör ett hybridsystem allt i en och samma installation. Denna integration är nyckeln till att frigöra dess fulla potential.

Fördelen med integrerat arbetsflöde

Processen innebär vanligtvis att en detalj byggs upp lager för lager med hjälp av en additiv process och sedan används ett fleraxligt CNC-verktyg för att bearbeta kritiska funktioner innan mer material läggs till. Den här cykeln kan upprepas flera gånger. Du kan t.ex. skriva ut en komplex inre kanal, bearbeta dess anslutningsport till en snäv tolerans och sedan fortsätta att skriva ut resten av delen runt den. Detta är omöjligt med enbart en av de två teknikerna.

Viktiga fördelar med hybridmetoden

Sammanslagningen av dessa två processer ger övertygande fördelar, särskilt när det gäller komplexa kundanpassade komponenter.

- Oöverträffad designfrihet: Ingenjörer kan konstruera detaljer med komplexa inre geometrier, gitter och böjda kanaler - detaljer som är svåra eller omöjliga att bearbeta på traditionellt sätt.

- Överlägsen precision och finish: Medan 3D-printning skapar den nästan heltäckande formen, säkerställer den integrerade cnc-bearbetningen att alla kritiska ytor, hål och gängor uppfyller exakta specifikationer och har en jämn finish.

- Minskade produktionssteg: Genom att eliminera behovet av flera maskininställningar och omfixering av delar förenklar hybridtillverkning hela produktionskedjan. Denna konsolidering minskar risken för fel och förkortar ledtiden avsevärt. I projekt som vi har utforskat med kunder kan detta förkorta cykeln från prototyp till test med över 40%.

I tabellen nedan jämförs hybridtillverkning med fristående processer.

| Funktion | Additiv tillverkning (3D-utskrift) | Subtraktiv tillverkning (CNC) | Hybrid tillverkning |

|---|---|---|---|

| Geometrisk komplexitet | Hög (interna funktioner) | Begränsad (genom tillgång till verktyg) | Mycket hög (det bästa av båda) |

| Ytfinish | Måttlig till grov | Utmärkt | Utmärkt (på kritiska områden) |

| Ledtid | Snabb för enstaka delar | Måttlig (installationstid) | Mycket snabb (färre steg) |

| Material Avfall | Låg | Hög | Låg |

Detta tillvägagångssätt gör det möjligt att bygga funktioner med hjälp av metoder som Deposition med riktad energi7 och sedan omedelbart efterbehandla dem till spec.

Även om fördelarna är uppenbara kräver hybridtillverkning ett nytt sätt att tänka kring detaljkonstruktion och produktionslogistik. Det handlar inte bara om att ha en ny maskin, utan om att utnyttja ett nytt tillverkningsparadigm. På PTSMAKE guidar vi våra kunder genom den här processen för att avgöra om det är rätt lösning för deras specifika applikation.

När ska man välja hybridtillverkning?

Denna avancerade teknik är inte en universallösning för alla detaljer. Den ger störst värde för specifika typer av komponenter där dess unika egenskaper kan utnyttjas fullt ut.

Idealiska applikationsscenarier

- Delar med otillgängliga funktioner: Komponenter som formar med konforma kylkanaler eller grenrör med komplexa interna vägar är utmärkta kandidater. Den additiva processen skapar kanalerna och den subtraktiva processen färdigställer ytterytorna och portarna med hög precision.

- Reparation och komplettering av befintliga delar: Högvärdiga komponenter, som turbinblad eller industriformar, kan repareras genom att additivt deponera material på slitna områden och sedan bearbeta tillbaka dem till de ursprungliga specifikationerna. Detta är mycket mer kostnadseffektivt än att tillverka en ny del från grunden.

- Del Konsolidering: Flera komponenter i en komplex montering kan omkonstrueras och tillverkas som en enda, konsoliderad del. Detta minskar vikten, eliminerar potentiella felkällor (t.ex. svetsar eller fästelement) och förenklar leveranskedjan.

Material- och kostnadsöverväganden

Hybridsystem fungerar med en mängd olika material, främst metaller som rostfritt stål, titan och Inconel. Den initiala investeringen i hybridmaskiner och den expertis som krävs för att använda dem är dock betydande. Därför lämpar sig processen bäst för produktionskörningar med högt värde och låg till medelhög volym där fördelarna med komplexitet och prestanda uppväger den högre kostnaden per del jämfört med traditionell cnc-anpassad bearbetning för enklare geometrier.

| Projektfaktor | Låg lämplighet | Hög lämplighet |

|---|---|---|

| Delens komplexitet | Enkel, solid geometri | Komplexa interna kanaler, gitter |

| Produktionsvolym | Körningar med hög volym (>10.000) | Prototyper, låg volym (<1.000) |

| Del Värde | Lågkostnads- och engångsdelar | Kritiska komponenter med högt värde |

| Primärt mål | Lägsta möjliga kostnad | Högsta prestanda, låg vikt |

För att göra rätt val krävs en noggrann analys av detaljens funktion, komplexitet och budget.

Hybridtillverkning eliminerar effektivt kompromissen mellan designfrihet och tillverkningsbarhet. Genom att integrera additiva och subtraktiva processer blir det möjligt att skapa mycket komplexa detaljer med samma precision och ytkvalitet som vid CNC-bearbetning. Detta konsoliderade arbetsflöde påskyndar inte bara prototypframtagning och produktion utan öppnar också dörren för innovativa konstruktioner som tidigare var omöjliga att producera, vilket gör det till ett transformativt verktyg för moderna tekniska utmaningar, särskilt i krävande kundanpassade applikationer.

Utnyttjar du teknik för att effektivisera ditt arbetsflöde för anpassad CNC-bearbetning?

Kämpar du med att hantera komplexa CNC-projekt med föråldrade kalkylblad och oändliga e-postkedjor? Försvinner kritiska detaljer i översättningen, vilket äventyrar dina tidslinjer och budgetar?

Lösningen är att utnyttja modern teknik, inklusive avancerad CAD/CAM-programvara för simulering och DFM-analys, tillsammans med samarbetsplattformar för projektspårning i realtid. Detta tillvägagångssätt minskar felen drastiskt, förkortar ledtiderna och förbättrar den övergripande transparensen i projektet.

Teknik är inte längre bara ett verktyg inom tillverkningsindustrin; det är det centrala nervsystemet i alla framgångsrika cnc-projekt för specialbearbetning. Att förlita sig på traditionella metoder för komplexa projekt är som att navigera på en modern motorväg med en papperskarta. Du kanske kommer fram så småningom, men det kommer att gå långsamt, vara ineffektivt och fullt av potentiella felkörningar. Det moderna tillvägagångssättet integrerar tekniken från den allra första designfilen till den slutlevererade delen, vilket skapar ett sömlöst och transparent arbetsflöde. Det handlar om att arbeta smartare, inte bara hårdare, för att förvandla invecklade konstruktioner till konkreta komponenter av hög kvalitet.

Kraften i en digitalt driven frontend

De mest betydande vinsterna sker ofta innan vi ens har skurit det första metallspånet. Det är i planerings- och förberedelsefaserna som tekniken ger störst hävstångseffekt och hjälper till att undvika kostsamma misstag i slutändan. Det handlar om att tidigarelägga problemlösningsprocessen.

Avancerad CAD/CAM-programvara

Modern CAD/CAM-mjukvara gör mycket mer än att bara översätta en 3D-modell till instruktioner för en maskin. På PTSMAKE använder vi dem som ett primärt verktyg för riskreducering. Till exempel flaggar den integrerade DFM-analysen (Design for Manufacturability) automatiskt för funktioner som kan vara problematiska, t.ex. väggar som är för tunna, invändiga radier som är för skarpa för våra verktyg eller underskärningar som kräver komplexa inställningar. Denna återkoppling gör det möjligt att justera konstruktionen i ett tidigt skede, vilket sparar mycket tid och pengar. Mjukvaran optimerar också verktygsbanorna och ser till att maskinen körs så effektivt som möjligt, vilket direkt påverkar slutkostnaden och ledtiden. Optimeringsprocessen innebär att konstruktionen omvandlas till en högeffektiv uppsättning maskininstruktioner, som kallas G-kod8som styr varje rörelse i CNC-maskinen.

Simulering och virtuell prototyptillverkning

Varför skapa en fysisk prototyp när du kan skapa en perfekt digital först? Digitala tvillingsimuleringar gör att vi kan köra hela bearbetningsprocessen virtuellt. Vi kan se exakt hur verktyget kommer att interagera med materialet, identifiera eventuella kollisioner mellan verktyg, hållare och arbetsstycke och exakt förutsäga cykeltiden. Denna virtuella genomgång är ovärderlig för komplexa geometrier och detaljer med snäva toleranser. Den validerar tillverkningsprocessen utan att förbruka något material eller någon maskintid.

| Aspekt | Traditionellt tillvägagångssätt | Teknikförstärkt tillvägagångssätt |

|---|---|---|

| Designgranskning | Manuell kontroll, förlitar sig på ingenjörens minne | Automatiserad DFM-analys |

| Validering av processer | Fysisk prototyp, försök och misstag | Simulering av digital tvilling |

| Upptäckt av fel | Under produktion (kostsamt) | Under förproduktionen (billigt) |

| Tidsuppskattning | Baserat på erfarenhet, ofta felaktigt | Beräknas exakt via simulering |

Genom att använda dessa tekniker förvandlar vi den inledande fasen av ett kundanpassat CNC-projekt från en källa till osäkerhet till en förutsägbar, optimerad och riskfri process.

Frontend-tekniken skapar förutsättningar för framgång, men de verktyg vi använder under och efter produktionen är det som garanterar att ett projekt håller sig på rätt spår och uppfyller alla specifikationer. Det är en sak att ha en bra plan, men det är en annan sak att genomföra den felfritt och samtidigt hålla alla informerade. Det är här tekniken överbryggar klyftan mellan verkstadsgolvet och kundens kontor, vilket främjar förtroende och öppenhet under hela resan med att skapa anpassade CNC-delar.

Främja transparens och kvalitet med hjälp av samarbetsverktyg

Effektiv kommunikation är ryggraden i alla kundanpassade tillverkningsprojekt. När en kund befinner sig tusentals kilometer bort måste de kunna lita på att deras projekt fortskrider som planerat. Tekniken gör att denna nivå av transparens inte bara är möjlig, utan även standardpraxis.

Projekthantering i realtid

Ändlösa e-posttrådar är ett recept på förvirring. Viktiga filer försvinner, feedback missas och versionshanteringen blir en mardröm. Vi har kommit förbi detta genom att använda centraliserade projekthanteringsplattformar. Dessa system ger våra kunder en enda källa till sanning. De kan logga in när som helst för att se aktuell status för sitt projekt, visa foton på de delar som är på gång, få tillgång till inspektionsrapporter och kommunicera direkt med vårt ingenjörsteam. En kund som arbetade med en snäv deadline för en ny robotenhet berättade att denna realtidssynlighet besparade hans team timmar av uppföljningsmöten varje vecka och gav dem självförtroende att fokusera på sina egna monteringsuppgifter.

Datadriven kvalitetssäkring

Kvalitetskontroll i moderna cnc-anpassade maskinbearbetningstjänster drivs av data, inte bara en visuell kontroll. Vi använder avancerad inspektionsutrustning som koordinatmätmaskiner (CMM) som kan mäta delar med otrolig noggrannhet. Dessa verktyg genererar detaljerade, delbara rapporter som bevisar att varje dimension uppfyller den angivna toleransen. Det handlar inte bara om att hitta fel, utan om att validera kvaliteten med objektiva data. Dessutom möjliggör tekniken fullständig spårbarhet. Vi kan spåra en detalj från dess råvarucertifikat hela vägen till den slutliga inspektionsrapporten, där varje steg dokumenteras digitalt. För branscher som medicinteknik och flyg- och rymdindustrin är denna dokumentationsnivå inte en lyx - det är ett krav.

| Teknik | Kärnfunktion | Förmån för kunden |

|---|---|---|

| Kundportal | Centraliserad projektstatus och kommunikation | Fullständig transparens och minskad uppföljning |

| Automatiserad CMM | Dimensionell inspektion med hög precision | Verifierbara bevis på kvalitet och efterlevnad |

| Digital rapportering | Omedelbar tillgång till inspektionsdata | Snabbare godkännanden och beslutsfattande |

| ERP-system | Spårbarhet för material och processer | Garanterad materialintegritet och processkontroll |

Genom att integrera dessa verktyg tillverkar vi inte bara delar, vi bygger förtroende. Vi ger dig den sinnesfrid som kommer av att veta att ditt projekt är i kompetenta händer och att du har full insyn i varje steg på vägen.

För att framgångsrikt kunna navigera i komplexiteten i kundanpassade CNC-bearbetningsprojekt krävs att man går bortom traditionella metoder. I stället för att reagera på problem kan man med hjälp av teknik proaktivt minska riskerna. Genom att integrera avancerad CAD/CAM-programvara för förproduktionssimulering och använda samarbetsplattformar för projektledning i realtid och datadriven kvalitetskontroll kan du säkerställa transparens, effektivitet och precision. Denna teknikinriktade strategi omvandlar potentiella utmaningar till en strömlinjeformad process som levererar högkvalitativa delar i tid och bygger upp en grund av förtroende mellan kund och tillverkare.

Hur väljer man rätt partner för CNC-anpassad bearbetning?

Har du någonsin drabbats av produktionsförseningar på grund av att dina maskinbearbetade delar anlände utanför specifikationerna? Eller kämpat med en leverantör som helt enkelt inte förstår de kritiska detaljerna i din design?

Att välja rätt partner för CNC-anpassad bearbetning innebär en grundlig utvärdering av deras tekniska kapacitet, kvalitetscertifieringar, materialkompetens och kommunikationsmetoder. En riktig partner investerar i att förstå ditt projekt för att säkerställa framgång från prototyp till produktion, inte bara att skära metall.

Att välja en partner för dina behov av kundanpassad cnc-bearbetning går långt utöver att bara jämföra offerter. Det handlar om att hitta ett team som blir en förlängning av ditt eget. Enligt min erfarenhet är de mest framgångsrika projekten resultatet av partnerskap som bygger på teknisk anpassning och förtroende. Du måste gräva ner dig i detaljerna i deras verksamhet för att se om de verkligen har vad som krävs.

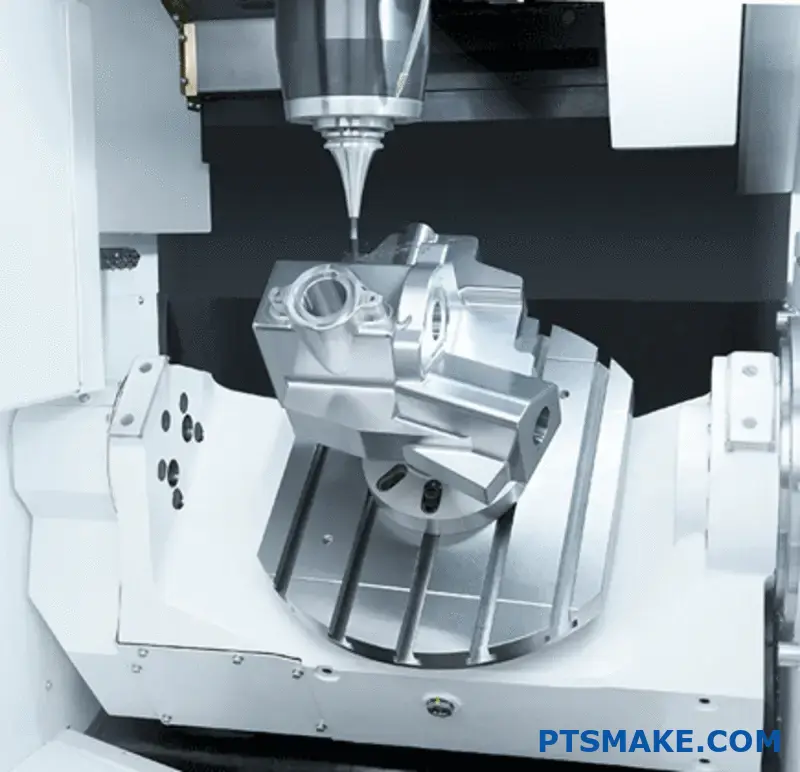

Utvärdering av teknisk kapacitet och utrustning

Det första man bör titta på är maskinparken. En verkstads utrustning avgör direkt dess kapacitet. Kräver ditt projekt de komplexa geometrier som en 5-axlig fräs kan producera, eller räcker det med en vanlig 3-axlig maskin? Ta inte bara deras ord för det, utan be om en detaljerad utrustningslista. På PTSMAKE anser vi att transparens är nyckeln, så vi är alltid öppna med vilka specifika maskiner vi använder för ett projekt. Detta säkerställer att vi matchar rätt teknik till den nödvändiga delkomplexiteten och toleransen.

| Typ av maskin | Primärt användningsfall | Viktig fördel |

|---|---|---|

| 3-axlig CNC-fräs | Prismatiska delar, borrning, enkla konturer | Kostnadseffektivt för mindre komplexa geometrier |

| 5-axlig CNC-fräs | Komplexa kurvor, bearbetning med en uppställning | Minskar antalet inställningar, förbättrar noggrannheten och möjliggör komplicerade konstruktioner |

| CNC-svarv/-svarvning | Cylindriska delar, axlar, ringar | Höghastighetsproduktion av roterande delar |

| Svarv av schweizisk typ | Små, komplexa, långa cylindriska delar | Exceptionell precision för detaljer med små diametrar och stora volymer |

Kvalitetssäkring och certifieringar

En potentiell partners engagemang för kvalitet är inte förhandlingsbart. Fråga om deras kvalitetsledningssystem (QMS). Är de certifierade enligt standarder som ISO 9001? För branscher som flyg- och rymdindustrin eller medicinteknik kan du behöva ännu strängare certifieringar som AS9100 eller ISO 13485. Det här är inte bara papperslappar, de representerar ett djupt engagemang för processtyrning, dokumentation och ständiga förbättringar. Ett robust QMS omfattar rigorösa inspektioner under processens gång och slutliga kvalitetskontroller med hjälp av avancerade Metrologi9 verktyg som koordinatmätmaskiner (CMM) och optiska skannrar. En partner som kan tillhandahålla detaljerade inspektionsrapporter med varje leverans ger dig en trygghet i att dina detaljer uppfyller alla specifikationer.

Utöver hårdvara och certifieringar är det mänskliga elementet i ett partnerskap det som ofta avgör om ett kritiskt projekt lyckas eller misslyckas. Hur ett företag kommunicerar, hanterar projekt och närmar sig problemlösning avslöjar dess verkliga värde som en långsiktig partner. Ett lågt pris glöms snabbt bort när man har att göra med dålig kommunikation och missade deadlines.

Kommunikation och kundsupport

Redan vid första kontakten är det viktigt att vara uppmärksam på leverantörens kommunikationsstil. Hur snabbt och grundligt svarar de på din RFQ? En särskild kontaktperson, vanligtvis en erfaren projektledare eller ingenjör, är ett gott tecken. Den här personen ska kunna svara på tekniska frågor och ge regelbundna uppdateringar utan att du behöver jaga dem. I tidigare projekt med kunder har vi märkt att en tydlig kommunikationsrutin från början förebygger missförstånd och håller projektet på rätt spår. Kan de ge feedback om design för tillverkningsbarhet (DFM)? En proaktiv partner kommer att analysera din design och föreslå mindre justeringar som kan minska bearbetningstiden, sänka kostnaderna eller förbättra detaljens slutliga prestanda. Detta samarbetsinriktade tillvägagångssätt är ett kännetecken för en förstklassig cnc-tjänst för anpassad bearbetning.

Utvärdering av handläggningstider och projektledning

Realistiska och tillförlitliga ledtider är avgörande. Fråga en potentiell partner om deras typiska handläggningstid för projekt av liknande komplexitet och volym. Var försiktig med löften som verkar för bra för att vara sanna. En pålitlig verkstad kommer att tillhandahålla en detaljerad tidslinje för projektet, inklusive milstolpar för materialanskaffning, programmering, maskinbearbetning och kvalitetsinspektion. Fråga också om deras kapacitet. Kan de hantera ditt projekt utan att kompromissa med sina åtaganden gentemot andra kunder?

| Utvärderingspunkt | Vad ska man leta efter? | Röd flagga |

|---|---|---|

| Lyhördhet | Snabba och tydliga svar på RFQ:er och e-postmeddelanden (inom 24 timmar) | Vaga svar eller dagar av tystnad |

| Teknisk feedback | Proaktiva DFM-förslag för att förbättra din komponent | Ger helt enkelt en offert utan någon designinput |

| Projektuppdateringar | Regelbundna, schemalagda uppdateringar av projektstatus | Du måste ständigt be om information |

| Problemlösning | Informerar dig omedelbart om problem med förslag till lösningar | Döljer problem tills det är för sent att åtgärda dem |

I slutändan bör en partner vara skalbar. De ska ha de processer och den infrastruktur som krävs för att stödja dig från en enda prototyp till fullskaliga produktionskörningar. Denna skalbarhet besparar dig det enorma arbetet med att kvalificera en ny leverantör när efterfrågan växer.

Att välja rätt partner för kundanpassad CNC-bearbetning är ett kritiskt beslut som påverkar projektets tidslinje, budget och kvalitet. Det kräver att man ser bortom offerten för att bedöma teknisk kapacitet, kvalitetssystem och materialkompetens. Lika viktiga är de "mjuka färdigheterna": tydlig kommunikation, proaktiv problemlösning och ett genuint engagemang för en långsiktig relation. Genom att göra en grundlig utvärdering av dessa hårda och mjuka kriterier kan du hitta en leverantör som fungerar som en verklig förlängning av ditt team.

Ladda upp framgångarna med CNC-anpassad maskinbearbetning med PTSMAKE idag

Är du redo att låsa upp nästa generations precision och tillförlitlighet för dina projekt med CNC-anpassad maskinbearbetning? Samarbeta med PTSMAKE - din betrodda branschledare sedan 2002 - för snabba offerter, expertsupport och exceptionell kvalitet från prototyp till produktion. Skicka din förfrågan nu och upplev bekymmersfri tillverkningsexcellens!

Läs om hur GD&T säkerställer att din detalj fungerar exakt som den är konstruerad. ↩

Förstå hur AI-algoritmer kan skapa optimala, högpresterande konstruktioner baserat på en uppsättning begränsningar. ↩

Klicka för att förstå hur denna materialegenskap påverkar verktygens livslängd och bearbetningsstrategier i kundanpassade CNC-projekt. ↩

Lär dig mer om detta symbolspråk som används på tekniska ritningar för att definiera och kommunicera toleranser. ↩

Förstå hur denna täta datamängd utgör grunden för modern 3D-inspektion och reverse engineering. ↩

Läs mer om hur denna analys utvärderar en produkts hela miljöpåverkan, från råmaterial till avfallshantering. ↩

Läs mer om denna centrala additiva metod som gör det möjligt att bygga och reparera delar i hybridsystem. ↩

Upptäck hur detta grundläggande maskinspråk är optimerat för att skapa dina högprecisionsdetaljer med maximal effektivitet. ↩

Upptäck hur vetenskapen om mätning säkerställer att dina delar uppnår felfri precision och tillförlitlighet. ↩