Många tillverkare kämpar med att tillverka komplexa metalldelar som kräver invecklade geometrier och snäva toleranser. Traditionell maskinbearbetning blir kostsam och tidskrävande när det handlar om högvolymsproduktion av små, detaljerade komponenter.

Metal Injection Molding (MIM) kombinerar designflexibiliteten hos formsprutning av plast med styrkan och hållbarheten hos metalldelar, vilket möjliggör kostnadseffektiv massproduktion av komplexa geometrier som skulle vara dyra eller omöjliga att bearbeta på konventionellt sätt.

Efter att ha arbetat med MIM-projekt på PTSMAKE har jag lärt mig att framgång är beroende av att man förstår vilka delar som drar mest nytta av denna process och hur man optimerar hela arbetsflödet från design till produktion.

Vad definierar en detalj som ‘idealisk’ för MIM?

Det är inte alltid enkelt att avgöra om MIM (Metal Injection Molding) är rätt för ditt projekt. Det är en avvägning mellan flera viktiga faktorer. Om du gör fel på en av dem kanske det inte blir kostnadseffektivt.

På PTSMAKE ser vi de bästa resultaten när en del träffar en specifik punkt.

Kärnegenskaper för MIM

Den ideala delen har ofta en komplex geometri. Den är också vanligtvis liten till medelstor. Det är här MIM verkligen briljerar. Höga produktionsvolymer är avgörande för att kompensera för de initiala verktygskostnaderna.

Material och produktionsvolym

Material som är svåra att bearbeta, t.ex. rostfritt stål eller titan, är perfekta kandidater. Våra tjänster för formsprutning av metall utmärker sig med dessa.

| Karaktäristisk | Idealisk för MIM | Mindre idealisk för MIM |

|---|---|---|

| Komplexitet | Hög (invecklade detaljer, tunna väggar) | Låg (enkla block, stavar) |

| Storlek | Liten till medelstor (<100 g) | Stor och tung |

| Volym | Hög (10.000+ delar/år) | Låg (prototyper, enstaka exemplar) |

| Material | Metaller som är svåra att bearbeta | Lättbearbetade legeringar |

En djupare titt på ideala kandidater

Låt oss reda ut varför dessa faktorer är så viktiga. Komplexitet är en stor kostnadsdrivare vid traditionell CNC-bearbetning. Varje funktion kräver ofta en separat inställning eller ett separat verktyg.

MIM skapar komplexa former i ett enda steg. Detta eliminerar flera bearbetningsoperationer. Det minskar kostnaden per detalj dramatiskt, men bara vid höga volymer.

Tänk på medicinska kirurgiska verktyg. De har invecklade handtag och funktionella ändar. Att bearbeta dem från ett massivt block av rostfritt stål är oerhört långsamt och slösaktigt. Med MIM får man snabbt fram den rätta formen.

Kostnads- och nyttoanalysen

Den initiala investeringen i gjutformen är betydande. Det är därför projekt med låga volymer inte passar bra. Kostnaden för gjutformen måste fördelas på tusentals delar för att det ska gå ihop.

Vår erfarenhet från våra kunder är att breakeven-punkten ofta är tydlig. Vi analyserar detaljens geometri och materialbehov för att kunna ge en rekommendation. I processen används en specialiserad råmaterial1 av metallpulver och bindemedel.

Ett bra exempel är komponenter till skjutvapen. Delar som avtryckare och sikten har komplexa interna funktioner. MIM producerar dessa detaljer konsekvent med utmärkt ytfinish, vilket kräver minimalt med sekundära operationer.

| Process | Viktig fördel | Bäst för... |

|---|---|---|

| MIM | Kostnadseffektiva komplexa former i stor skala | Stora volymer, små, komplicerade delar |

| CNC-bearbetning | Hög precision, flexibilitet i materialet | Prototyper, små volymer, stora delar |

Kort sagt, den perfekta MIM-delen kombinerar komplex geometri, ett lämpligt material och hög produktionsvolym. Denna kombination ger betydande kostnadsbesparingar och designfrihet jämfört med traditionella tillverkningsmetoder.

Hur är MIM jämfört med traditionell CNC-bearbetning?

Att välja mellan MIM- och CNC-bearbetning är ett kritiskt beslut. Det har en direkt inverkan på projektets kostnad, hastighet och slutkvalitet.

Låt oss bryta ner de viktigaste skillnaderna. Genom att förstå dessa faktorer kan du välja rätt tillverkningsprocess för dina specifika behov.

Viktiga jämförelsefaktorer

| Faktor | Formsprutning av metall (MIM) | CNC-bearbetning |

|---|---|---|

| Bäst för | Komplexa delar med hög volym | Prototyper, låg till medelhög volym |

| Initial kostnad | Hög (verktyg för gjutformar) | Låg (inga verktyg) |

| Kostnad per del | Låg i stor skala | Högre, mer konsekvent |

| Material Avfall | Minimal | Betydande |

En djupare titt på kostnader och komplexitet

Den mest betydande ekonomiska skillnaden är den initiala investeringen. MIM kräver en betydande initialkostnad för att skapa formsprutan. Detta gör det opraktiskt för enstaka prototyper eller mycket små produktionsserier.

CNC-bearbetning är å andra sidan en "verktygsfri" process. Vi kan börja tillverka direkt från en 3D CAD-fil. Detta ger en otrolig flexibilitet för designupprepningar och snabbare första leverans av delar.

När det gäller detaljernas komplexitet är MIM verkligen lysande. Den är utmärkt för att producera små, intrikata geometrier som skulle vara svåra eller kostsamma att bearbeta. Funktioner som invändiga gängor eller små tvärhål formas enkelt under gjutningsfasen.

Vår formsprutningstjänster för metall2 används ofta för dessa typer av komponenter. Det efterföljande sintringssteget är avgörande för att uppnå de slutliga materialegenskaperna. CNC kan också skapa komplexa delar, men det kan kräva flera maskinuppställningar eller specialiserade skärverktyg, vilket ökar arbetsinsatsen och kostnaden.

Scenariobaserat processval

| Scenario | Rekommenderad process | Varför då? |

|---|---|---|

| 10 Prototyper | CNC-bearbetning | Ingen verktygskostnad, snabb leveranstid. |

| 50.000 Små kugghjul | Formsprutning av metall | Lägre kostnad per del i stor skala. |

| Stor, enkel konsol | CNC-bearbetning | Delstorleken är bättre för maskinbearbetning. |

| Intrikat medicinskt verktyg | Formsprutning av metall | Överlägsen för komplexa, små former. |

Att välja rätt är avgörande. CNC-bearbetning ger flexibilitet för prototyper och låga volymer. MIM ger oöverträffad kostnadseffektivitet och hastighet för massproduktion av komplexa detaljer, trots den höga initiala verktygsinvesteringen. Båda är kraftfulla, men de löser olika tillverkningsutmaningar.

Vilka är de grundläggande begränsningarna i MIM-processen?

Formsprutning av metall (MIM) är en kraftfull teknik. Den är utmärkt för att tillverka små, komplexa metalldelar i stora volymer. Men det är inte en universallösning.

Att förstå dess begränsningar är nyckeln till ett framgångsrikt projekt. Begränsningarna handlar ofta om storlek, kostnad och ledtider. För att göra rätt val måste man känna till dessa avvägningar redan från början.

De viktigaste begränsningarna i korthet

Här är en snabb uppdelning av de primära utmaningarna.

| Begränsning | Primär påverkan | Bästa användningsfall |

|---|---|---|

| Storlek och vikt på delar | Begränsad till mindre komponenter | Små, intrikata geometrier |

| Kostnad för verktyg | Hög initial investering | Produktionskörningar i stora volymer |

| Ledtid | Längre för första artikeln | Projekt med stabil, långsiktig efterfrågan |

| Toleranser | Kan kräva sekundära operationer | När +/-0,5% är acceptabelt |

Det största hindret för många är den initiala verktygskostnaden. Formarna för MIM är komplexa och måste tåla höga tryck. Detta gör dem till en betydande initial investering.

Denna kostnad är endast motiverad vid höga produktionsvolymer. För behov med låga volymer blir kostnaden per del för hög jämfört med alternativ som CNC-bearbetning. På PTSMAKE hjälper vi alltid våra kunder att analysera sin break-even-punkt.

Utmaningen med tid och precision

Initiala ledtider kan också vara ett hinder. Det tar tid att konstruera, tillverka och validera en MIM-form. Den här processen kan ta mycket längre tid än att sätta upp en CNC-bearbetning.

Precision är en annan kritisk faktor. Processen innebär betydande sintring krympning3, som måste kontrolleras exakt. Standardtoleranserna är utmärkta, men för att uppnå extremt snäva specifikationer krävs ofta sekundära operationer.

Balans mellan hastighet och noggrannhet

Baserat på vår erfarenhet av projekt kan du förvänta dig följande.

| Drift | Standard MIM-tolerans | Tolerans efter maskinbearbetning |

|---|---|---|

| Dimensionell noggrannhet | ±0,3% till ±0,5% | Så lågt som ±0,025 mm |

| Ytfinish | 1,6-3,2 µm Ra | <0,8 µm Ra |

| Funktionens komplexitet | Hög | Mycket hög |

Vår expertis inom formsprutningstjänster för metall gör att vi kan förutsäga dessa resultat exakt. Vi planerar för eventuella nödvändiga sekundära steg redan från början.

Kort sagt, MIM passar inte för alla detaljer. Processen begränsas av detaljstorleken, höga initiala verktygskostnader och längre ställtider. För att uppnå de snävaste toleranserna kan det också krävas extra bearbetningssteg, vilket måste tas med i planen.

Vilka större materialkategorier kan bearbetas med MIM?

Formsprutning av metall (MIM) är en otroligt mångsidig teknik. Det stöder ett brett utbud av material. Detta gör att vi kan skapa komplexa delar för olika branscher. De vanligaste materialen kan delas in i tre huvudgrupper.

Järnlegeringar

Dessa är järnbaserade material. De är populära på grund av sin styrka och kostnadseffektivitet.

Rostfria stål

Exempel som 316L och 17-4 PH används ofta. De erbjuder utmärkt korrosionsbeständighet, vilket gör dem idealiska för medicinska och marina delar.

Verktygsstål

Dessa är kända för sin hårdhet och hållbarhet. Vi använder dem ofta till skärande verktyg och komponenter som utsätts för högt slitage.

Icke-järnhaltiga och specialiserade material

I denna grupp ingår lättare metaller och högspecialiserade alternativ.

Titanlegeringar

Dessa är lätta men ändå starka. De är perfekta för flyg- och rymdindustrin och medicinska implantat där vikten är kritisk.

Tung legering av volfram

Dessa material är extremt täta. De används för strålningsavskärmning och balanseringsvikter.

En snabb jämförelse av vanliga MIM-material:

| Materialfamilj | Nyckelegenskap | Gemensam ansökan |

|---|---|---|

| Rostfritt stål | Motståndskraft mot korrosion | Kirurgiska verktyg, klockfodral |

| Verktygsstål | Hårdhet | Skärande verktygsinsatser |

| Titanlegeringar | Styrka-till-vikt | Fästen för flyg- och rymdindustrin |

| Legeringar av volfram | Hög densitet | Avskärmning mot strålning |

När vi väljer ett material måste vi se längre än till de slutliga egenskaperna. Hela processen, från val av pulver till sintring, är skräddarsydd för materialet. Detta säkerställer att den slutliga detaljen uppfyller exakta specifikationer.

Nyanserna i materialbearbetning

Valet av material har en direkt inverkan på processparametrarna. Titan kräver t.ex. en kontrollerad atmosfär under sintringen för att förhindra oxidation. Detta gör processen mer komplicerad jämfört med vissa rostfria stål.

Bindemedelssystemet är också avgörande. Det måste vara kompatibelt med metallpulvret. Avlägsnandet av bindemedlet är en process i flera steg. Den innefattar ofta ett kemiskt bad eller ett lösningsmedelsbad följt av termisk avbindning, en process som också kallas Pyrolys4. Eventuella rester kan påverka den slutliga detaljens densitet och hållfasthet.

Applikationsstyrt urval

I våra projekt på PTSMAKE är det alltid applikationen som styr materialet. En del till en konsumentelektronisk enhet har helt andra behov än en komponent till en fordonsmotor. Vår expertis inom formsprutningstjänster för metall hjälper kunderna att navigera i dessa val.

Vi utvärderar ofta material baserat på flera faktorer:

| Faktor | Beskrivning | Exempel |

|---|---|---|

| Mekanisk styrka | Förmågan att motstå stress. | Ett lastbärande fäste. |

| Motståndskraft mot korrosion | Motståndskraft mot nedbrytning i miljön. | En del som används i marina miljöer. |

| Termisk konduktivitet | Hur väl den överför värme. | En kylfläns för elektronik. |

| Biokompatibilitet | Inte skadligt för levande vävnad. | Ett medicinskt implantat. |

Denna detaljerade metod säkerställer att vi levererar komponenter som fungerar på ett tillförlitligt sätt.

MIM:s styrka ligger i dess mångfald av material. Från vanliga rostfria stål till specialiserade titan- och volframlegeringar tillgodoser processen ett stort antal tekniska behov, med materialval som skräddarsys efter varje specifik applikations krav.

Hur klassificeras detaljgeometrier för MIM-lämplighet?

För att avgöra om MIM (Metal Injection Molding) är rätt val klassificerar vi detaljerna efter deras geometri. Detta enkla steg hjälper oss att snabbt se om en del passar in. Det sparar tid och förhindrar kostsamma konstruktionsändringar i ett senare skede.

Viktiga klassificeringsfunktioner

Vi sorterar i allmänhet in delar i fyra huvudkategorier. Var och en av dem har olika saker att ta hänsyn till i MIM-processen. Detta system utgör grunden för vår inledande projektgranskning.

| Klassificering | Viktig designfunktion | Allmän MIM-lämplighet |

|---|---|---|

| Typ 1 | Komplexa 3D-ytor | Utmärkt |

| Typ 2 | Inre eller yttre gängor | Bra, med specifika riktlinjer |

| Typ 3 | Varierande väggtjocklekar | Utmanande, kräver noggrann design |

| Typ 4 | Konsolidering av församlingar | Idealisk, en av de viktigaste styrkorna hos MIM |

Detta ramverk hjälper oss att effektivisera vårt samtal.

Låt oss bryta ner dessa klassificeringar. Varje typ innebär unika möjligheter för ingenjörer. Genom att förstå dem kan du konstruera delar som drar full nytta av vad MIM erbjuder.

Typ 1: Komplexa 3D-ytor

Delar med invecklade kurvor och organiska former är utmärkta kandidater för MIM. Det gäller t.ex. komponenter för medicinskt bruk eller för flyg- och rymdindustrin. Att bearbeta dessa former från ett massivt metallblock är extremt tidskrävande och dyrt. Med MIM kan dessa geometrier tillverkas effektivt i en enda process.

Typ 2: Komponenter som kräver trådar

MIM kan gjuta invändiga eller utvändiga standardgängor direkt i detaljen. Denna möjlighet sparar mycket pengar genom att man slipper sekundära gäng- eller bearbetningsoperationer. Det förkortar också den totala produktionstiden för gängade komponenter.

Typ 3: Delar med varierande väggtjocklek

Denna aspekt kräver noggrann uppmärksamhet. Plötsliga övergångar från tjocka till tunna sektioner kan leda till defekter. I våra projekt på PTSMAKE rekommenderar vi att man utformar mjuka övergångar mellan olika väggtjocklekar. Detta säkerställer att delen fylls och sintrar enhetligt.

Typ 4: Konsolidering av montering

MIM är otroligt effektivt när det gäller att förvandla en flerdelad montering till en enda, solid komponent. Detta minskar monteringskostnaderna och förenklar din leveranskedja. Det resulterar också i en starkare del med utmärkta isotropiska egenskaper5. Våra tjänster för formsprutning av metall är utmärkta för att identifiera dessa kostnadsbesparande möjligheter.

Kort sagt, detta klassificeringssystem ger en tydlig väg. Genom att utvärdera en detaljs ytor, gängor, väggtjocklek och potential för konsolidering kan vi snabbt avgöra om MIM är den mest effektiva och ekonomiska tillverkningslösningen.

Vilka typer av sekundära bearbetningar är vanliga för MIM-detaljer?

Sintrade MIM-delar är redan nära nätform. Men de behöver ofta extra steg. Dessa sekundära operationer hjälper delarna att uppfylla exakta designkrav.

På PTSMAKE ser vi dessa processer som livsviktiga. De säkerställer att dina komponenter fungerar perfekt i sin slutliga applikation. Det är en viktig del av våra omfattande tjänster för formsprutning av metall.

Vanliga processer efter sintring

Vi kan dela in dessa avslutande steg i fyra huvudtyper. Var och en tjänar ett distinkt syfte.

| Typ av operation | Primärt syfte |

|---|---|

| Värmebehandling | För att förbättra mekaniska egenskaper som hårdhet. |

| Ytbehandling | För att förbättra utseende och korrosionsbeständighet. |

| Maskinbearbetning | För att uppfylla kritiska dimensionstoleranser. |

| Sammanfogning | För att skapa sammansättningar av flera delar. |

När en detalj lämnar sintringsugnen börjar den verkliga kundanpassningen. Varje sekundär operation väljs för att uppfylla ett specifikt tekniskt mål. Det är så vi förfinar en komponent så att den passar perfekt för din applikation.

Värmebehandling för ökad hållfasthet

Värmebehandling förändrar detaljens inre struktur. Processer som kylning och anlöpning kan avsevärt öka hårdheten och styrkan. Detta är viktigt för delar som kommer att utsättas för högt slitage och påfrestningar under sin livslängd.

Ytfinish för hållbarhet och estetik

Denna kategori omfattar många olika behandlingar. Plätering med material som nickel eller krom ger utmärkt slitstyrka och korrosionsbeständighet. Ytbeläggningar kan ge unika egenskaper som smörjförmåga. Vi utför också polering för en kosmetisk, spegelliknande finish. En annan viktig process är passivering6.

Maskinbearbetning för kritiska toleranser

MIM uppnår imponerande toleranser. Vissa konstruktioner kräver dock ännu större precision. Vi använder CNC-bearbetning för funktioner som måste vara perfekta. På PTSMAKE borrar vi ofta hål, gängtappar eller slipar ytor efter sintringen.

Sammanfogningstekniker för sammansatta komponenter

Ibland består en slutprodukt av flera delar. Vi använder sammanfogningsmetoder för att skapa robusta enheter.

| Metod för sammanfogning | Bäst för |

|---|---|

| Lasersvetsning | Exakta, starka bindningar med minimal värmepåverkan. |

| Lödning | Sammanfogning av olika metaller eller komplexa former. |

| Co-sintring | Sammanfogning av gröna delar i ugnen. |

Dessa tekniker gör det möjligt att skapa mer intrikata och funktionella slutprodukter.

Eftersintringsoperationer är avgörande för att kunna anpassa MIM-detaljer. De förbättrar allt från mekanisk styrka och korrosionsbeständighet till att uppnå kritiska dimensioner. Dessa steg säkerställer att den slutliga komponenten helt uppfyller alla dina tekniska krav och applikationsbehov.

Hur segmenteras marknaden för MIM-tjänster när det gäller komplexa delar?

MIM-marknaden (Metal Injection Molding) är inte en marknad som passar alla. Den är tydligt segmenterad efter detaljernas tekniska utmaningar. Ditt val av partner beror i hög grad på detta.

Vissa leverantörer fokuserar på enkla komponenter i stora volymer. Deras styrka är effektivitet och kostnadseffektivitet för mindre krävande applikationer.

I andra änden hittar du specialisterna. Dessa företag hanterar mycket komplexa delar med snäva toleranser. De betjänar kritiska branscher där misslyckande inte är ett alternativ.

Specialisering av leverantörer

| Funktion | Stora volymer, enkla delar | Komplexa delar med låga volymer |

|---|---|---|

| Primärt mål | Kostnadseffektivitet | Precision och prestanda |

| Typiska branscher | Konsumentvaror, allmän hårdvara | Flyg- och rymdindustrin, medicinteknik, fordonsindustrin |

| Verktygsstrategi | Optimerad för snabbhet | Byggd för extrem precision |

| Delpris | Lägre | Högre |

Leverantörer som specialiserar sig på enkla delar utmärker sig genom massproduktion. Deras processer är strömlinjeformade för snabbhet och minimal kostnad per del. Detta är perfekt för komponenter som fästen eller fästelement där toleranserna är generösa och designen enkel.

En specialist på komplexa delar arbetar däremot på ett annat sätt. På PTSMAKE fokuserar vi på detta. Den tekniska utmaningen är den viktigaste drivkraften. Det handlar om invecklade geometrier, tunna väggar och extremt snäva toleranser som krävs för medicinska implantat eller motorkomponenter inom flygindustrin.

För att lyckas i detta avancerade segment krävs mer än bara gjutning. Det krävs djup expertis inom materialvetenskap och processtyrning. Att till exempel kontrollera sintringsparametrar7 blir otroligt kritisk. Små variationer kan drastiskt påverka den slutliga detaljens mekaniska egenskaper och måttnoggrannhet.

Vår erfarenhet från tidigare projekt visar att detta segment kräver ett verkligt partnerskap. Vi har ofta ett nära samarbete med våra kunder redan i designfasen för att säkerställa tillverkningsbarheten. Denna samarbetsstrategi är avgörande när man tillhandahåller avancerade formsprutningstjänster för metall för kritiska applikationer.

Tekniska krav per segment

| Krav | Enkel leverantör av delar | Leverantör av komplexa delar |

|---|---|---|

| Teknisk support | Grundläggande DFM-feedback | Djupgående design i samarbete |

| Kvalitetskontroll | Vanliga skjutmått, visuella kontroller | CMM, CT-skanning, SPC |

| Verktygsexpertis | Hög hastighet, multi-kavitet | Komplexa åtgärder, snäva toleranser |

| Expertis om material | Standardlegeringar | Anpassade råmaterial, exotiska material |

MIM-marknaden är tudelad. Högvolymleverantörer prioriterar kostnad och hastighet för enkla detaljer. Specialisterna, å andra sidan, levererar precision och tillförlitlighet för komplexa, verksamhetskritiska komponenter, vilket kräver avancerad teknik och kvalitetskontroll från början till slut.

Hur väljer du rätt material till en kunds detalj?

Att välja rätt material är ett viktigt första steg. Det säkerställer att den slutliga detaljen fungerar perfekt och är kostnadseffektiv. Min process börjar alltid med att jag förstår dina specifika behov. Denna grund förhindrar kostsamma fel senare.

Krav på nyckelkunder

Vi börjar med att definiera delens väsentliga egenskaper. Detta innebär en detaljerad diskussion för att fånga upp varje begränsning och mål. Vi dokumenterar dessa behov på ett tydligt sätt.

| Krav | Beskrivning |

|---|---|

| Mekanisk styrka | Den belastning som detaljen måste klara av. |

| Motståndskraft mot korrosion | Exponering för fukt eller kemikalier. |

| Hårdhet | Motståndskraft mot slitage och nötning. |

| Målkostnad | Budget för varje del. |

Detta systematiska tillvägagångssätt säkerställer att vi aldrig missar en kritisk detalj.

En djupdykning i materialavvägningar

Att välja ett material är sällan enkelt. Det handlar ofta om att balansera konkurrerande egenskaper. Det går inte alltid att få maximal styrka, maximal korrosionsbeständighet och lägsta möjliga kostnad i en och samma legering. Den verkliga skickligheten ligger i att hitta den optimala balansen för din applikation.

Jämförelse av kandidatmaterial

I tidigare projekt på PTSMAKE har vi skapat matriser för att jämföra material. Det här visuella verktyget hjälper kunderna att se kompromisserna tydligt. Ett rostfritt stål kan till exempel erbjuda hög korrosionsbeständighet men ha en högre kostnad än ett låglegerat stål.

| Material | Relativ styrka | Relativt korrosionsmotstånd | Relativ kostnad |

|---|---|---|---|

| 17-4 PH rostfritt stål | Hög | Hög | Medium |

| 316L rostfritt stål | Medium | Mycket hög | Hög |

| 4140 Låglegerat stål | Mycket hög | Låg | Låg |

Bortom databladet: Processbarhet

Ett materials datablad berättar inte hela historien. Vi måste också ta hänsyn till dess processbarhet i MIM. Vissa legeringar flyter bättre i komplexa formar. Andra kan ha högre och mindre förutsägbara krympningshastigheter under sintringen. Vi analyserar också egenskaper som Koefficient för termisk expansion8. Detta påverkar hur en del beter sig vid temperaturförändringar, särskilt om den är en del av en montering. Vår erfarenhet av formsprutningstjänster för metall hjälper oss att förutsäga dessa beteenden.

Ett strukturerat tillvägagångssätt vid materialval är avgörande. Det innebär att man definierar tydliga krav, noggrant väger avvägningarna mellan olika materialkandidater och tar hänsyn till de praktiska aspekterna av tillverkningsprocessen. Detta säkerställer att den slutliga delen uppfyller både prestandaspecifikationer och budgetbegränsningar.

Hur beräknar man den verkliga kostnaden för en MIM-del?

Att beräkna den verkliga kostnaden för en MIM-del är mer än en enkel offert. Det handlar om att förstå den fullt belastade kostnaden. Detta säkerställer att det inte blir några överraskningar senare.

Denna verkliga kostnad kombinerar uppenbara utgifter med dolda. Du måste redovisa direkta kostnader som material och maskintid. Men indirekta kostnader som avskrivning av verktyg och skrot är lika viktiga för att få en korrekt bild.

Viktiga kostnadskategorier

| Direkta kostnader | Indirekta kostnader |

|---|---|

| Råmaterial | Avskrivning av verktyg |

| Maskintid | Skrotningsgrad |

| Arbete | Kvalitetsinspektion |

| Energi | Overhead |

För att hitta den verkliga kostnaden behöver vi en enkel men heltäckande modell. Det handlar inte bara om att addera siffror; det handlar om att få ett tydligt perspektiv på alla faktorer som bidrar till det slutliga priset per detalj.

Uppbyggnad av kostnadsmodellen

Den grundläggande formeln är:

Verklig kostnad per del = (totala direkta kostnader + totala indirekta kostnader) / antal bra delar

Låt oss bryta ner dessa komponenter.

Direkta kostnader

Detta är kostnader som är direkt kopplade till tillverkningen av varje del.

- Råmaterial: Priset på metallpulver- och bindemedelsblandningen.

- Maskintid: Kostnaden för att driva utrustning för gjutning, avbindning och sintring.

- Arbete: Löner för operatörer som hanterar delar och maskiner.

Indirekta kostnader

Dessa kostnader delas mellan många projekt.

- Avskrivning av verktyg: Formkostnaden fördelas över den förväntade produktionsvolymen. En högre volym innebär en lägre kostnad per detalj.

- Skrotningsgrad: Alla delar som tillverkas är inte perfekta. Kostnaden för kasserade delar måste absorberas av de bra delarna.

- Kvalitetsinspektion: Tid och utrustning som används för inspektion ökar kostnaden.

- Över huvudet: Detta täcker hyra, el och vatten samt administrativ personal. Korrekt Tilldelning av overheadkostnader9 är avgörande för en rättvis prissättning av våra tjänster inom formsprutning av metall.

Genom att titta på hela denna bild kan du verkligen utvärdera en leverantörs offert. På PTSMAKE tror vi på transparens och hjälper dig att förstå dessa faktorer för ett framgångsrikt partnerskap.

Att beräkna den fullt belastade kostnaden innebär att se bortom det uppenbara. Genom att inkludera både direkta och indirekta kostnader, från råmaterial till fabriksomkostnader, får du en sann finansiell bild. Detta säkerställer att ditt projekt är lönsamt och hållbart på lång sikt.

Utvärdera en kunds maskinbearbetade detalj för konvertering till MIM.

Här är ett omfattande ramverk som vi använder på PTSMAKE. Det hjälper till att avgöra om byte till MIM är rätt steg för din del.

Vi tittar på fyra nyckelområden. Denna inledande kontroll ger en tydlig bild av detaljens potential.

Checklista för inledande bedömning

| Faktor | Idealisk för MIM |

|---|---|

| Geometri | Komplexa, intrikata former |

| Årlig volym | Hög (t.ex. 10.000+ enheter) |

| Material | Standard MIM-legeringar |

| Toleranser | Måttlig, inte extremt stram |

Detta strukturerade tillvägagångssätt identifierar snabbt starka kandidater för våra tjänster inom formsprutning av metall. Det sparar tid och fokuserar våra insatser på ett effektivt sätt.

Dyk ner i kostnads- och intäktsanalysen

En fullständig utvärdering går längre än den inledande checklistan. Vi måste titta på siffrorna för att beräkna avkastningen på investeringen (ROI). Det är här en detaljerad kostnads- och intäktsanalys blir avgörande.

Den viktigaste avvägningen är den initiala verktygskostnaden jämfört med långsiktiga besparingar på priset per detalj. Maskinbearbetning har ingen verktygskostnad, men varje del är dyr. MIM har en betydande initial mögelkostnad. Priset per detalj sjunker dock dramatiskt.

Exempel på kostnadsjämförelse

Låt oss bryta ner kostnaderna. Nyckeln är att hitta den brytpunkt där den totala kostnaden för MIM blir lägre än för maskinbearbetning. Detta innebär följande avskrivningar10 av verktygskostnaden över hela produktionsserien.

| Kostnadskomponent | CNC-bearbetning | Formsprutning av metall (MIM) |

|---|---|---|

| Verktygsinvesteringar | $0 | Hög (t.ex. $15.000 - $50.000+) |

| Kostnad per del | Hög | Mycket låg (ofta 50-80% mindre) |

| Breakeven Volym | N/A | Vanligtvis 10.000 - 20.000+ enheter |

I tidigare projekt på PTSMAKE har vi sett kunder gå med vinst redan under det första året. Detta händer när deras årliga volym är tillräckligt hög. De långsiktiga besparingarna kan vara betydande och ha en direkt inverkan på slutresultatet. Vi arbetar nära våra kunder för att skapa denna analys.

Ett strukturerat utvärderingsramverk är nyckeln. Först görs en bedömning av geometri, volym, material och toleranser. Sedan görs en detaljerad kostnads- och intäktsanalys för att fastställa den ekonomiska bärkraften och avkastningen på investeringen, vilket vägleder det slutliga beslutet.

Utforma ett komplett arbetsflöde för ett sensorhus för fordonsindustrin i hög volym.

Ett framgångsrikt projekt kräver en gedigen plan. Den fungerar som vår färdplan. Planen kopplar samman varje steg på ett sömlöst sätt. Den säkerställer att vi går från design till massproduktion utan kostsamma förseningar.

Från ritning till produktion

Resan börjar med en detaljerad kickoff. Vi definierar varje krav på förhand. Denna tydlighet är avgörande för framgång. Varje fas bygger vidare på den föregående.

Viktiga milstolpar i projektet

Här är en typisk plan på hög nivå. Den visar hur vi strukturerar dessa komplexa projekt.

| Fas | Viktiga aktiviteter | Beräknad varaktighet |

|---|---|---|

| 1. Planering | Behovsanalys, teamuppbyggnad | 1 vecka |

| 2. Utformning | Verktygskonstruktion, DFM, simulering | 3-4 veckor |

| 3. Utförande | Verktyg, processinställning, PQP | 5-7 veckor |

| 4. Validering | PPAP-inlämning, pilotkörning | 2-3 veckor |

| 5. Produktion | Upprampning och automatisering | Pågående |

Den här strukturen håller alla i linje. Den ser till att vi når varje kritisk milstolpe.

Integrering av Critical Path-aktiviteter

En bra plan integrerar nyckelaktiviteter. Den behandlar dem inte som separata uppgifter. Verktygskonstruktion och processutveckling måste ske tillsammans. Det är i denna synergi som effektivitet uppstår. På PTSMAKE använder vi DFM (Design for Manufacturability) för att länka samman dessa två världar från dag ett.

Ramverket för kvalitet: PQP och PPAP

Kvalitet är inte något man tänker på i efterhand. Vi bygger upp en preliminär kvalitetsplan (PQP) under verktygsfasen. I denna plan beskrivs varje inspektionspunkt. Den definierar mätmetoder och kontrollgränser.

Våra kvalitetsingenjörer utför studier som Gage R&R11. Detta säkerställer att våra mätsystem är tillförlitliga innan vi ens tillverkar den första detaljen.

PQP utvecklas sedan till en fullständig PPAP-ansökan (Production Part Approval Process).

| PPAP-element | Beskrivning |

|---|---|

| Design Records | Alla ritningar och specifikationer. |

| Processflödesdiagram | En karta över hela produktionsprocessen. |

| PFMEA | Analys av potentiella processfel. |

| Kontrollplan | Dokument som beskriver kvalitetskontroller. |

| MSA | Rapporter från Measurement System Analysis. |

Strategin för upptrappning

När PPAP är godkänt börjar vi upprampningen. Vi börjar med en lägre volym. Detta gör att vi kan finjustera den automatiserade produktionscellen. Vi övervakar viktiga mätvärden för att säkerställa stabilitet. Sedan skalar vi upp till full kapacitet och möter fordonsindustrins krav på höga volymer.

En integrerad projektplan är inte förhandlingsbar för bildelar i stora volymer. Den kopplar samman verktygskonstruktion, processutveckling, kvalitetssäkring och produktionsuppstart. Denna helhetssyn säkerställer kvaliteten, minskar riskerna och garanterar en smidig lansering från början till slut.

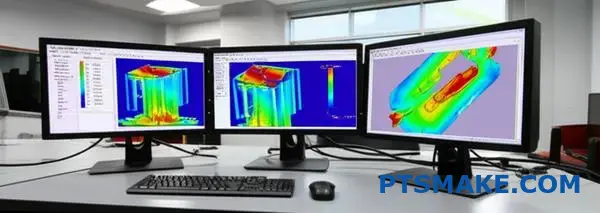

Hur skulle du använda simulering av formflöde för att minska risken i ett projekt?

Att integrera modern teknik är nyckeln. Vi använder simuleringsprogram tidigt i konstruktionsfasen. Det hjälper oss att se problem innan de uppstår.

Detta proaktiva tillvägagångssätt är avgörande. Det sparar mycket tid och pengar. Vi behöver inte vänta på fysiska prototyper för att hitta brister.

Förutsägelse av potentiella problem med gjutning

Vårt fokus ligger på att identifiera vanliga defekter. Hit hör luftspalter, svetslinjer och ojämna fyllningsmönster. Simulering visar oss exakt var dessa kan uppstå.

Vanliga defekter som upptäcks genom simulering

| Typ av defekt | Risk utan simulering |

|---|---|

| Luftfällor | Hålrum, brännmärken |

| Svetslinjer | Svaga strukturella punkter |

| Ojämn fyllning | Vridning, sjunkmärken |

Vi använder simuleringsdata för att göra smarta val. Det här är inte bara teori. Det styr direkt våra tekniska beslut innan något stål skärs. Det är en digital plan för framgång.

Optimering av grind- och löparsystem

En av de första sakerna vi tittar på är grindplaceringen. En dåligt placerad grind kan orsaka nästan alla vanliga formningsfel. Simuleringen visar oss den perfekta platsen för smidig och jämn fyllning.

Detta minskar trycket och spänningen i detaljen. Det hjälper också till att kontrollera hur plasten kyls. Vi kan också optimera löparsystemet så att det blir mer effektivt och sparar material vid varje skott.

Förfining av detaljgeometri

Ibland visar data att det är själva konstruktionen av detaljen som är problemet. Vi kan se områden med hög belastning eller förutse problem med volymetrisk krympning12. Vi samarbetar sedan med kunderna för att justera väggtjocklekar eller lägga till filéer. Dessa små förändringar har en enorm inverkan på den slutliga kvaliteten. Denna detalj är särskilt kritisk för komplexa projekt, inklusive våra tjänster för formsprutning av metall.

Så här leder data till direkt handling:

| Simuleringsresultat | Design Åtgärder vidtagna |

|---|---|

| Högt fyllningstryck | Öka portstorleken eller lägg till fler portar |

| Svetslinje i kritiskt område | Flytta grinden för att flytta svetslinjen |

| Potential för sänkning av märken | Ändra ribbornas utformning eller justera tjockleken |

Kort sagt, att använda simulering av formflöde tidigt är en game-changer. Det gör att vi digitalt kan förutsäga och lösa problem med gjutningen. Vi optimerar grindplaceringar och detaljdesign, vilket ger en smidigare produktionsprocess och en slutprodukt av högre kvalitet innan vi skär i något stål.

Starta ditt projekt för formsprutning av metall med PTSMAKE idag

Är du redo att frigöra ny effektivitet och kvalitet för dina komplexa komponenter i stora volymer? Kontakta PTSMAKE nu för en skräddarsydd offert på formsprutningstjänster i metall. Vårt expertteam svarar snabbt och hjälper dig att spara tid, sänka kostnaderna och uppnå tillverkningskvalitet från prototyp till produktion.

Lär dig mer om detta viktiga MIM-material för att optimera din detaljkonstruktion för tillverkning. ↩

Lär dig mer om denna termiska process som smälter samman metallpartiklar till en solid detalj med hög densitet. ↩

Lär dig hur detta kritiska steg påverkar den slutliga precisionen och styrkan hos dina MIM-delar. ↩

Förstå det kritiska avbindningssteget och hur det påverkar den slutliga detaljens integritet. ↩

Lär dig hur enhetlig materialstyrka i alla riktningar påverkar detaljens prestanda och designfrihet. ↩

Läs mer om hur denna kemiska behandling skapar ett skyddande oxidskikt som avsevärt ökar en detaljs korrosionsbeständighet. ↩

Upptäck hur exakt kontroll över dessa variabler säkerställer detaljens integritet och prestanda. ↩

Läs mer om hur denna egenskap påverkar detaljens integritet och dimensionsstabilitet vid temperaturförändringar. ↩

Upptäck hur korrekt beräkning av omkostnader säkerställer att du får ett transparent och rättvist pris för dina komponenter. ↩

Förstå hur verktygskostnader fördelas över produktionskörningar för att beräkna din brytpunkt. ↩

Se hur denna analys validerar konsekvensen och tillförlitligheten hos dina mätverktyg för kvalitetskontroll. ↩

Lär dig hur materialkrympning kan påverka din detaljs måttnoggrannhet och slutkvalitet. ↩