Att välja mellan aluminium och koppar för kylflänsar blir ofta ett kostsamt misstag när ingenjörer enbart fokuserar på värmeledningsförmågan. Många projekt misslyckas eftersom teamen förbiser kritiska faktorer som viktbegränsningar, tillverkningskomplexitet och långsiktig hållbarhet i verkliga miljöer.

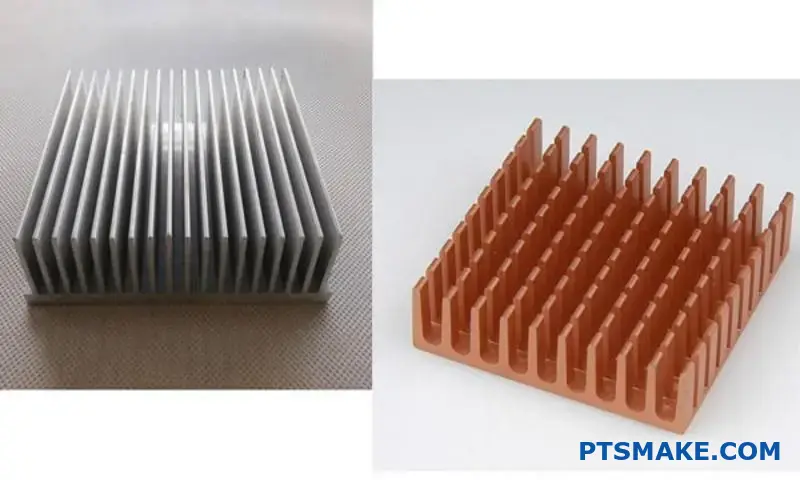

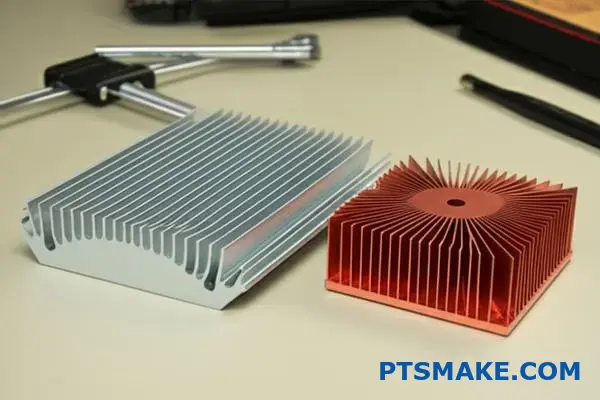

Aluminium har 60% lägre värmeledningsförmåga än koppar, men är mer kostnadseffektivt, lättare och enklare att tillverka. Koppar ger maximal värmeöverföringsprestanda, men till betydligt högre kostnad, vikt och bearbetningskomplexitet.

Det rätta valet beror på dina specifika applikationskrav, inte bara på de termiska prestandaspecifikationerna. Jag kommer att gå igenom de praktiska överväganden som avgör vilket material som faktiskt fungerar bäst för ditt projekt, inklusive verkliga fallstudier och felscenarier som belyser när varje material briljerar eller brister.

Vilka kärnegenskaper definierar aluminium för kylflänsar?

Vid konstruktion för värmehantering är materialvalet avgörande. Aluminium är genomgående det främsta materialet för kylflänsar. Detta är ingen slump.

Dess popularitet beror på en unik kombination av egenskaper. Dessa egenskaper gör det till en idealisk lösning för effektiv och ändamålsenlig värmeavledning.

Aluminiumets viktigaste egenskaper

Vi måste först förstå dess grundläggande fördelar. Dessa fyra egenskaper utgör grunden för dess användning i termiska tillämpningar.

| Fastighet | Beskrivning |

|---|---|

| Termisk konduktivitet | Överför effektivt värme från källan. |

| Låg densitet | Skapar lätta komponenter, vilket är avgörande för många produkter. |

| Kostnadseffektivitet | Rikligt förekommande och prisvärt, vilket sänker produktionskostnaderna. |

| Bearbetbarhet | Lätt att forma till komplexa geometrier för optimal prestanda. |

Dessa faktorer tillsammans gör aluminium till ett mycket praktiskt och mångsidigt val för de flesta kylflänsdesign.

Att förstå grundprincipen är en sak. Det verkliga tekniska valet handlar om att välja rätt legering för uppgiften. All aluminium är inte likadan, särskilt när det gäller värmeavledning.

På PTSMAKE arbetar vi främst med två populära legeringar för kylflänsar: 6061 och 6063. Var och en har distinkta egenskaper som gör dem lämpliga för olika tillverkningsprocesser och prestandakrav.

Jämförelse mellan aluminium 6061 och 6063

6063 är ofta det självklara valet för specialtillverkade extruderade kylflänsar. Dess sammansättning möjliggör mer intrikata flänsdesign och en jämnare ytfinish. Detta är idealiskt för att maximera ytan.

6061 är däremot en starkare och mer robust legering. Det är ett utmärkt val för CNC-bearbetade kylflänsar som kan utsättas för större mekanisk påfrestning. Materialets Koefficient för termisk expansion1 är också en viktig faktor i konstruktioner där det kombineras med andra material.

Här är en snabb jämförelse baserad på vår projekterfarenhet:

| Legering | Bäst för | Termisk konduktivitet (W/mK) | Viktig fördel |

|---|---|---|---|

| 6063-T5 | Extrudering | ~200 | Utmärkt ytfinish, komplexa former. |

| 6061-T6 | CNC-bearbetning | ~170 | Högre hållfasthet, god svetsbarhet. |

Vissa kanske tar upp debatten om aluminium kontra koppar som kylfläns, men aluminiumets lägre densitet och kostnad gör det ofta till det bästa valet, såvida inte maximal värmeprestanda är det enda målet.

Aluminium erbjuder en balanserad profil med värmeledningsförmåga, låg densitet, kostnadseffektivitet och utmärkt bearbetbarhet. Denna kombination gör det till det självklara och pålitliga valet för ett stort antal kylflänsapplikationer, från konsumentelektronik till industriella maskiner.

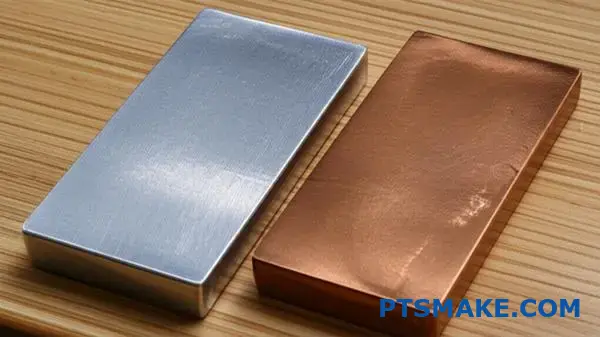

Vilka egenskaper är avgörande för koppar som värmesänka?

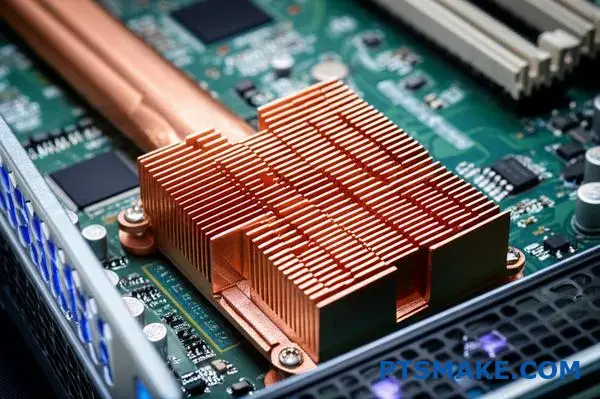

När vi talar om kylflänsar är koppar riktmärket för hög prestanda. Legeringar som C110 är ofta förstahandsvalet för krävande tillämpningar.

Dess främsta fördel är överlägsen värmeledningsförmåga. Koppar leder bort värme från kritiska komponenter med otrolig hastighet.

Men denna prestanda har sitt pris. Det är tyngre och dyrare än aluminium. Detta utgör kärnan i dilemmat mellan aluminium och koppar som kylfläns.

Här är en grundläggande jämförelse:

| Fastighet | Koppar (C110) | Aluminium (6061) |

|---|---|---|

| Termisk konduktivitet | ~391 W/m-K | ~167 W/m·K |

| Täthet | 8,9 g/cm³ | 2,7 g/cm³ |

| Relativ kostnad | Högre | Lägre |

Denna tabell visar tydligt de grundläggande avvägningar vi måste göra.

Packa upp värmeledningsförmåga

Koppars förmåga att avleda värme är oöverträffad bland vanliga metaller. Dess atomstruktur gör att fria elektroner kan överföra värmeenergi med enastående effektivitet. Det är därför C110 är en standard.

Denna legering har en imponerande renhetsgrad på 99,9%. Denna höga renhet uppnås genom en process som kallas elektrolytisk hård vax2, vilket minimerar föroreningar som annars skulle hindra värmeflödet.

För ingenjörer innebär detta att en kylfläns av koppar kan hantera högre värmebelastningar. Den möjliggör ofta en mer kompakt design jämfört med en kylfläns av aluminium. Detta är avgörande för högpresterande elektronik.

Vikt- och kostnadsfaktorer

Diskussionen om kylflänsar av aluminium kontra koppar handlar ofta om praktiska begränsningar. Kopparns densitet är en betydande nackdel. Med en densitet på nästan 8,9 g/cm³ är koppar nästan tre gånger tyngre än aluminium. Denna extra massa är ett stort problem i viktkänsliga tillämpningar.

Kostnaden är en annan viktig faktor att ta hänsyn till. Råmaterialet är inte bara dyrare, utan koppar kan också vara svårare att bearbeta. Vår erfarenhet på PTSMAKE är att detta ibland kan leda till längre cykeltider och ökade tillverkningskostnader.

| Faktor | Fördel | Nackdel |

|---|---|---|

| Prestanda | Överlägsen värmeavledning | — |

| Vikt | — | För tung för mobila enheter |

| Kostnad | — | Högre material- och bearbetningskostnader |

| Hållbarhet | Utmärkt korrosionsbeständighet | Mjukare material, lättare att repa |

För att välja rätt material måste du väga dessa egenskaper mot projektets budget och fysiska begränsningar.

Koppar har enastående värmeegenskaper, vilket gör det till det självklara valet för situationer med hög värme. Dess betydande vikt och högre kostnad är dock viktiga begränsningar som måste vägas mot fördelarna, särskilt jämfört med aluminium.

Hur kan man direkt jämföra aluminium och koppar när det gäller värmeledningsförmåga?

När vi talar om termisk prestanda är siffrorna tydliga. Koppar är den obestridda mästaren när det gäller värmeledning. Det är en grundläggande egenskap hos metallen.

Rådata

Våra interna tester bekräftar de etablerade vetenskapliga värdena. Dessa siffror är utgångspunkten för alla beslut om termisk design.

| Material | Termisk konduktivitet (W/mK) |

|---|---|

| Koppar (ren) | ~400 |

| Aluminium (legeringar) | ~200-240 |

Konsekvenser för prestandan

Det innebär att koppar kan leda bort värme från en källa nästan dubbelt så snabbt som aluminium. Detta är avgörande för högpresterande applikationer. I debatten om aluminium kontra koppar som kylfläns är detta kopparns största fördel.

Låt oss förklara vad detta innebär i praktiken. En kylflänsens huvudsakliga uppgift är att överföra värmeenergi från en het komponent, till exempel en CPU eller LED, till den omgivande luften. Hastigheten på denna initiala överföring är avgörande.

Värmeöverföring vid källan

Kopparns höga ledningsförmåga innebär att den mycket snabbt kan leda bort värme från kontaktpunkten. Detta sänker komponentens omedelbara temperatur. Det förhindrar termisk strypning i elektronik.

Enligt vår erfarenhet på PTSMAKE är detta en avgörande faktor för kunder inom högpresterande elektronikindustrin. Materialet måste absorbera och sprida värme snabbt för att vara effektivt. Denna skillnad i termisk gradient3 beteendet är betydande vid höga termiska belastningar.

Sprida värmen

När värmen har absorberats måste den spridas över kylflänsens lameller för att avledas. Återigen är kopparns överlägsenhet uppenbar.

| Funktion | Kylfläns i koppar | Aluminiumkylfläns |

|---|---|---|

| Värmespridning | Mycket snabb | Måttligt snabb |

| Reduktion av hot spots | Utmärkt | Bra |

| Storlek för motsvarande prestanda | Mindre | Större |

Eftersom koppar sprider värme mer effektivt fungerar hela kylflänsens volym mer effektivt. Detta möjliggör mer kompakta konstruktioner utan att kompromissa med kylprestandan, vilket är en vanlig utmaning som vi löser.

Koppars värmeledningsförmåga är nästan dubbelt så hög som aluminiumets. Detta gör att det kan leda bort värme från en källa mycket snabbare, vilket är en viktig prestandamätare för effektiv värmehantering och kylflänsdesign.

Jämför kostnaden per watt för kylning av aluminium jämfört med koppar.

Att välja mellan en kylfläns av aluminium eller koppar handlar inte bara om termisk prestanda. Det är ett ekonomiskt beslut. Den viktigaste måttstocken är kostnaden per watt för kylning. Denna anger hur mycket du betalar för varje watt värme som din kylfläns kan avleda.

Koppar är visserligen en överlägsen ledare, men dess högre pris innebär inte alltid bättre värde. Aluminium erbjuder ofta en utmärkt balans. Det ger tillräcklig kylning för många tillämpningar till en bråkdel av kostnaden.

Initial kostnad kontra prestanda Översikt

| Funktion | Aluminiumkylfläns | Kylfläns i koppar |

|---|---|---|

| Materialkostnad | Lägre | Betydligt högre |

| Prestanda | Bra | Utmärkt |

| Bäst för | Kostnadskänsliga projekt | Höga prestandakrav |

Den verkliga utmaningen är att balansera budgeten med termiska krav. Ett enkelt materialval kan ha stor inverkan på projektets slutliga kostnad och framgång. Vi måste gå bortom ytliga jämförelser och beräkna det verkliga värdet.

Beräkna din kostnad per watt

För att hitta det verkliga värdet använder du denna enkla formel:

Total kostnad för kylfläns ÷ avgivna watt = kostnad per watt ($/W)

Den totala kostnaden omfattar mer än bara råmaterialet. Den täcker CNC-bearbetning, efterbehandling och alla monteringssteg. På PTSMAKE guidar vi kunderna genom denna analys för att hitta den optimala lösningen.

Faktorer som påverkar beräkningen

Den slutliga kostnaden per watt påverkas av flera variabler. En lägre termiskt motstånd4 betyder effektivare värmeavledning. Detta förbättrar direkt ditt kostnad per watt-värde.

Designens komplexitet spelar också en stor roll. En intrikat aluminiumdesign kan i slutändan kosta mer än en enkel koppardesign.

| Påverkande faktor | Inverkan på aluminium | Inverkan på koppar |

|---|---|---|

| Designens komplexitet | Bearbetningskostnaderna kan snabbt stiga. | Höga kostnader kan bli oöverkomliga. |

| Produktionsvolym | Perfekt för stora volymer och låga kostnader. | Bättre för låg volym, höga specifikationer. |

| Ytbehandling/plätering | Anodisering är vanligt och prisvärt. | Plätering kan medföra betydande kostnader. |

Vår erfarenhet visar att en detaljerad analys ofta visar att ett välkonstruerat kylfläns i aluminium är det mest ekonomiska valet för de flesta tillämpningar.

I slutändan beror valet mellan aluminium och koppar på dina specifika termiska behov och din budget. Genom att beräkna kostnaden per watt får du en tydlig, datadriven väg till den mest effektiva och ekonomiska kylningslösningen för ditt projekt.

Vilka är de vanligaste tillverkningsmetoderna för aluminium- och kopparmaterial?

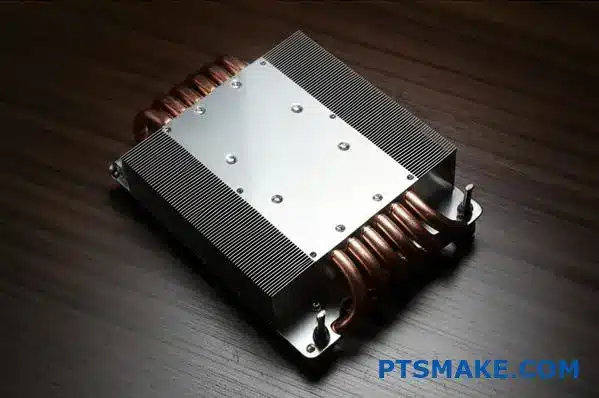

Den valda tillverkningsmetoden är nära kopplad till själva materialet. Aluminiumets egenskaper gör det perfekt för strängsprutning. Denna process är effektiv för att skapa komplexa tvärsnitt.

Koppar, som är mjukare och dyrare, kräver ofta andra metoder. Processer som stansning eller CNC-bearbetning är vanligare.

Dessa val är inte godtyckliga. De påverkar direkt den slutliga konstruktionen, prestandan och framför allt kostnaden för dina delar.

Tillverkningsmetod efter material

| Metod | Primärmaterial | Viktig fördel |

|---|---|---|

| Extrudering | Aluminium | Kostnadseffektivt för komplexa profiler |

| CNC-bearbetning | Koppar och aluminium | Hög precision, komplexa geometrier |

| Stämpling | Koppar | Idealisk för tunna delar i stora volymer |

| Skiving | Koppar | Skapar fenor med hög densitet |

Tillverkningsbegränsningar är inte bara begränsningar, utan vägvisare för smart design. För aluminium möjliggör strängpressning långa, komplexa former till en låg verktygskostnad. Detta är idealiskt för ramar och höljen. Toleranserna är dock inte lika snäva som vid bearbetning.

När vi talar om kylflänsar av aluminium respektive koppar är tillverkningsmetoden avgörande. Kopparns överlägsna värmeledningsförmåga utnyttjas bäst med metoder som maximerar ytan. För högpresterande kylflänsar av koppar används en process som skiving5 används ofta för att skapa mycket tunna, täta fenor från ett massivt block.

På PTSMAKE rekommenderar vi ofta CNC-bearbetning för kopparprototyper. Detta ger maximal designfrihet. Det gör att vi kan testa komplexa geometrier innan vi satsar på dyrare verktyg för stansning eller andra metoder för stora volymer.

Hur processen påverkar slutkostnaden

| Faktor | Extrudering (Al) | CNC-bearbetning (Cu) | Stansning (Cu) |

|---|---|---|---|

| Kostnad för verktyg | Låg till medelhög | Ingen | Hög |

| Kostnad per enhet | Mycket låg | Hög | Mycket låg (vid volym) |

| Material Avfall | Låg | Hög | Medium |

| Designens komplexitet | Hög (profiler) | Mycket hög | Låg till medelhög |

Dessa avvägningar är centrala för alla projekt. Vi guidar våra kunder genom dessa beslut för att balansera prestanda och budget.

Att välja rätt tillverkningsmetod för aluminium eller koppar är ett viktigt beslut. Processer som strängpressning, CNC-bearbetning eller stansning påverkar direkt projektets designflexibilitet, prestanda och totala kostnadsstruktur, särskilt för termiska tillämpningar som kylflänsar.

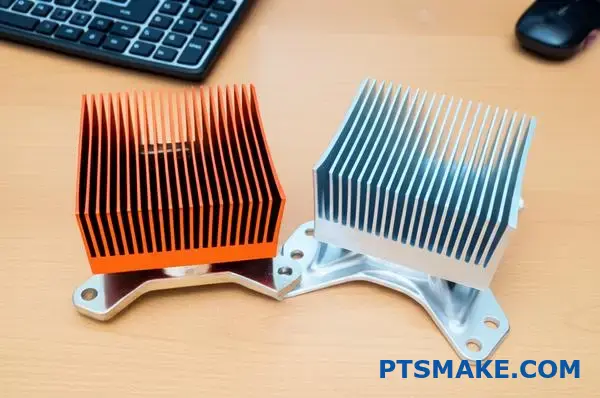

Hur skiljer sig prestanda-vikt-förhållandet mellan aluminium och koppar?

När vi talar om värmehantering handlar det inte bara om ren prestanda. Komponentens vikt är lika viktig i många konstruktioner. Det är här förhållandet mellan prestanda och vikt verkligen spelar roll.

Koppar är ett termiskt kraftpaket. Men det är också mycket tätt. Aluminium är mindre ledande, men betydligt lättare. Denna avvägning är central vid valet av material för kylflänsar och andra termiska komponenter. Låt oss titta på de grundläggande egenskaperna.

| Material | Termisk konduktivitet (W/mK) | Densitet (g/cm³) |

|---|---|---|

| Koppar (C110) | ~385 | 8.96 |

| Aluminium (6061) | ~167 | 2.70 |

Denna jämförelse visar tydligt att aluminium är mer än tre gånger lättare än koppar för en given volym. Detta har stora konsekvenser för den slutliga tillämpningen.

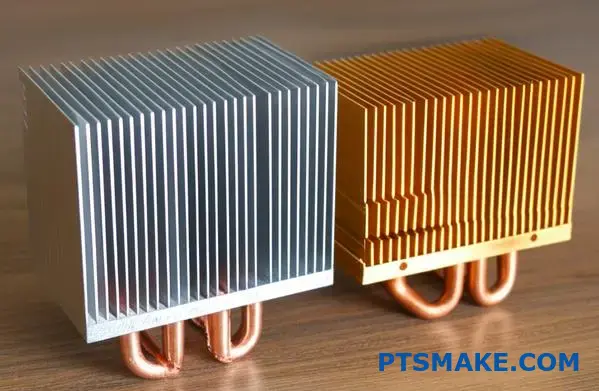

För att verkligen kunna jämföra dessa material måste vi se bortom den rena konduktiviteten. Vi beräknar ett värde som visar hur väl ett material leder värme i förhållande till sin vikt. Det är här begreppet Specifik värmeledningsförmåga6 kommer in i bilden. Det är ett enkelt men kraftfullt mått.

Vi beräknar den genom att dividera värmeledningsförmågan med materialets densitet. Låt oss räkna ut siffrorna utifrån våra tidigare data.

| Material | Beräkning (konduktivitet/densitet) | Prestanda-vikt-förhållande |

|---|---|---|

| Koppar (C110) | 385 / 8.96 | ~43 |

| Aluminium (6061) | 167 / 2.70 | ~62 |

Resultaten är avslöjande. Per massenhet är aluminium betydligt effektivare än koppar när det gäller att avleda värme. Det är just därför som valet mellan aluminium och koppar som kylfläns inte alltid är enkelt. Enligt vår erfarenhet på PTSMAKE är denna beräkning avgörande för kunder inom flyg-, fordons- och bärbar elektronik. För dessa branscher förbättrar varje gram som sparas bränsleeffektiviteten eller användarkomforten. Medan koppar väljs för kompakta, högintensiva värmekällor, dominerar aluminium när systemets totala vikt är en primär designbegränsning.

Aluminiumets överlägsna prestanda-vikt-förhållande gör det till det föredragna materialet för viktkänsliga tillämpningar. Trots sin lägre absoluta värmeledningsförmåga avleder det värme mer effektivt per massenhet, vilket ger en avgörande fördel inom modern teknik och design.

När blir kopparns högre densitet ett stort konstruktionsfel?

Kopparns vikt är inte bara en siffra. Det är en kraft som konstruktörer måste hantera. När det strukturella stödet är svagt blir denna kraft ett stort problem.

Utmaningen med mekanisk påfrestning

Tunga komponenter kan belasta monteringspunkterna. Detta gäller särskilt för kretskort (PCB) eller tunna metallchassin. Den extra vikten skapar konstant spänning.

CPU-kylarens dilemma

Stora CPU-kylare är ett perfekt exempel. En tung kylfläns av koppar kan med tiden fysiskt deformera eller till och med spricka ett moderkort. Denna risk är en viktig faktor i debatten om aluminium- eller kopparkylflänsar för högpresterande konstruktioner.

| Material | Densitet (g/cm³) | Exempel på kylflänsens vikt |

|---|---|---|

| Koppar | 8.96 | ~900 g |

| Aluminium | 2.70 | ~300 g |

Denna betydande viktskillnad påverkar direkt den långsiktiga tillförlitligheten hos moderkortets fästpunkter.

Problemet förvärras i dynamiska miljöer. Statisk vikt är en sak, men när rörelse och vibrationer tillkommer multipliceras belastningen på hela konstruktionen. Det är här kopparns densitet kan bli en kritisk svag punkt.

När vibrationer förstärker felet

I fordon, flygplan eller bärbar industriutrustning utsätts alla komponenter för konstanta vibrationer och plötsliga stötar. Här är massan en belastning.

Applikationer inom fordons- och flygindustrin

En tung kopparkomponent i en bil eller drönare har större tröghet. Vid vibrationer eller stötar utövar den en mycket större kraft på sina lödpunkter och monteringsdetaljer än en lättare aluminiumdel skulle göra. Detta ökar risken för anslutningsfel.

Denna konstanta belastning kan leda till små sprickor som växer med tiden. Vi rekommenderar ofta aluminiumlegeringar till kunder som arbetar med fordonselektronik. De ger en bättre balans mellan termisk prestanda och mekanisk hållbarhet. Detta hjälper till att förebygga problem relaterade till materialutmattning7.

Långsiktig tillförlitlighet står på spel

De kontinuerliga mikroförflyttningarna som orsakas av vibrationer kan försvaga lödpunkterna. Efter tusentals cykler kan dessa anslutningar spricka, vilket leder till intermittenta eller totala fel på enheten.

| Stressfaktor | Koppar komponent | Aluminiumkomponent |

|---|---|---|

| Vibrationsstress | Hög | Låg |

| Lödförbandets belastning | Hög | Låg |

| Långsiktig risk för misslyckande | Ökad | Reducerad |

Att välja ett lättare material handlar inte bara om att spara vikt. Det är ett viktigt beslut för att säkerställa produktens livslängd och tillförlitlighet under krävande förhållanden.

I applikationer med begränsat strukturellt stöd eller hög vibration är kopparns densitet en betydande brist. Det skapar mekanisk påfrestning som kan leda till fysiska skador och fel, vilket gör lättare material som aluminium till det bästa valet för att säkerställa långsiktig tillförlitlighet.

Hur påverkar ytbehandlingar aluminium och koppar på olika sätt?

Ytbehandlingar för aluminium och koppar har mycket olika syften. De är inte utbytbara.

Aluminiumets primära behandling är anodisering. Denna process förstärker dess naturliga styrkor. Den ökar korrosionsbeständigheten och hållbarheten.

Kopparbehandlingar fokuserar på konservering. Huvudmålet är att förhindra missfärgning. Detta bibehåller dess utseende och ledningsförmåga.

Anodisering av aluminium: Skapa en bättre yta

Anodisering skapar ett hårt, skyddande oxidskikt. Detta skikt är en del av själva metallen. Det är inte bara en beläggning. Detta gör det otroligt hållbart. Det förbättrar också strålningskylningen för delar som kylflänsar.

Anti-oxideringsmedel för koppar: Bevarar prestandan

Kopparbehandlingar är vanligtvis tunna, genomskinliga beläggningar. De skyddar metallen från luft och fukt. Detta förhindrar att den fula gröna eller svarta missfärgningen bildas.

Här är en snabb jämförelse:

| Funktion | Anodisering (aluminium) | Anti-oxidering (koppar) |

|---|---|---|

| Primärt mål | Förbättra hållbarhet och korrosionsbeständighet | Bevara utseende och ledningsförmåga |

| Typ av process | Elektrokemisk | Beläggning eller kemisk film |

| Lager | Integrerat oxidskikt | Ytbeläggning |

När vi väljer ett material planerar vi också för dess ytbehandling. Den sekundära processen är avgörande för det slutliga resultatet. Aluminium och koppar illustrerar detta perfekt.

Anodiseringens inverkan på aluminium

Anodisering av aluminium skapar ett tjockt, poröst aluminiumoxidskikt. Detta skikt är mycket hårdare än basmetallen. Det ger utmärkt reptålighet.

Vi kan också färga detta porösa lager. Detta möjliggör ett brett utbud av färger. Färgen är förseglad, så den flagnar eller skalar inte. För en aluminium kontra koppar kylfläns debatt, är svart anodisering ett utmärkt val. Det förbättrar avsevärt kylflänsens förmåga att avge värme.

Beläggningars roll på koppar

Koppar oxiderar naturligt när det utsätts för luft. Denna oxidation kan öka det elektriska motståndet vid anslutningspunkterna. Antioxidationsbeläggningar förhindrar detta.

Dessa beläggningar är vanligtvis mycket tunna. Detta är avgörande för att undvika att kopparns utmärkta värme- och elektriska ledningsförmåga påverkas. Behandlingen består ofta av en klar lack eller en kemikalie. passivering8 processen. Huvuduppgiften är att skapa en barriär, inte att ändra metallens grundläggande egenskaper.

Låt oss titta på effekten på viktiga egenskaper. Våra tester visar tydliga skillnader.

| Fastighet | Anodiserad aluminium | Belagd koppar |

|---|---|---|

| Motståndskraft mot korrosion | Betydligt ökad | Måttligt ökad |

| Elektrisk konduktivitet | Minskad (ytan blir isolerande) | Underhållen (med tunt beläggning) |

| Värmestrålning | Ökad (särskilt med svart färgämne) | Något minskad |

| Motståndskraft mot slitage | Betydligt ökad | Oförändrad eller något ökad |

På PTSMAKE guidar vi kunderna i dessa val. Rätt ytbehandling säkerställer att delen fungerar som avsett under hela sin livslängd.

Anodisering förändrar aluminiumytan i grunden för att förbättra dess egenskaper. Däremot är beläggningar för koppar enbart skyddande. De är utformade för att bevara kopparns inneboende höga prestanda genom att förhindra oxidation utan att förändra dess grundläggande egenskaper.

Strukturellt sett, vilket material har bättre långsiktig hållbarhet, aluminium eller koppar?

När man väljer mellan aluminium och koppar är långsiktig hållbarhet en avgörande fråga. Svaret är inte enkelt. Det beror på tre viktiga strukturella faktorer.

Dessa är hårdhet, korrosionsbeständighet och mekanisk utmattning.

Koppar är naturligt mjukare än många aluminiumlegeringar. Detta gör det mer känsligt för repor och bucklor. Aluminium bildar omedelbart ett hårt, skyddande oxidskikt. Detta skikt ger det överlägsen reptålighet.

Hållbarhet i korthet

Låt oss jämföra deras grundläggande strukturella egenskaper.

| Strukturell egenskap | Aluminium | Koppar |

|---|---|---|

| Hårdhet | Varierar beroende på legering, kan vara mycket hårt | Relativt mjuk |

| Korrosion | Bildar ett självläkande oxidskikt | Bildar en skyddande grön patina |

| Utmattningshållfasthet | Generellt lägre | Generellt högre |

Denna tabell visar en avvägning. Varje material utmärker sig under olika förhållanden. Ditt val beror på de specifika miljö- och mekaniska påfrestningar som din komponent kommer att utsättas för.

Låt oss titta närmare på hur dessa material beter sig i utmanande miljöer. Miljön spelar en stor roll för ett materials strukturella livslängd.

Prestanda i tuffa miljöer

För utomhusbruk eller industriellt bruk är korrosion den största fienden. Aluminiumets oxidskikt är ett fantastiskt skydd mot allmän atmosfärisk korrosion. Det är därför aluminium är vanligt förekommande i byggnader och transportmedel.

Detta skikt kan dock skadas av saltvatten eller vissa industriella kemikalier. I marina miljöer korroderar standardaluminium snabbt.

Koppar, å andra sidan, utvecklar sin berömda gröna patina. Detta skikt är mycket korrosionsbeständigt och skyddar det underliggande metallen. Det gör koppar till ett utmärkt val för takläggning och marina tillämpningar.

Motståndskraft mot mekanisk påfrestning över tid

Den andra viktiga faktorn är hur materialet hanterar upprepad belastning. Många aluminiumlegeringar har ingen definierad hållfasthetsgräns. Det innebär att även små, upprepade belastningar så småningom kan orsaka brott.

Kopparlegeringar tenderar att ha bättre motståndskraft mot mekanisk utmattning9. Detta gör dem mer tillförlitliga för delar som vibrerar eller utsätts för frekventa belastningscykler.

I tidigare projekt på PTSMAKE har vi sett detta med egna ögon. För en vibrerande komponent i en maskin håller en kopparlegering ofta längre än en aluminiumlegering. Detta är en avgörande faktor i diskussionen om aluminium kontra koppar som kylflänsar för industriell elektronik.

| Miljömässig lämplighet | Aluminium | Koppar |

|---|---|---|

| Industriell | Bra (med rätt legering) | Utmärkt |

| Hav/kust | Dålig (om inte marinlegering) | Utmärkt |

| Hög vibration | Medelgod till god | Utmärkt |

I de mest krävande miljöerna har koppar ofta en strukturell fördel tack vare sin robusta korrosionsbeständighet och utmattningshållfasthet.

När man jämför aluminium och koppar med avseende på långsiktig hållbarhet finns det ingen klar vinnare. Koppar är överlägset i korrosiva miljöer och miljöer med höga vibrationer. Aluminium erbjuder utmärkt hållfasthet i förhållande till vikten och allmän hållbarhet, särskilt när man använder specifika legeringar för uppgiften.

Hur väljer man mellan ett större aluminiumhandfat och ett mindre kopparhandfat?

Att välja mellan en större kylfläns av aluminium och en mindre kylfläns av koppar är en klassisk teknisk avvägning. Det är en kamp mellan utrymme och prestanda.

Du måste bestämma vad som är viktigast. Är din design begränsad av storleken? Eller är budgeten den viktigaste faktorn?

Viktiga avvägningar

Detta beslut påverkar produktens slutliga storlek, vikt och kostnad. Det är ett viktigt val i designfasen.

Inledande jämförelse

Låt oss bryta ner de viktigaste faktorerna. Varje material har sina egna fördelar som passar olika behov.

| Funktion | Större aluminiumdiskho | Mindre kopparhandfat |

|---|---|---|

| Utrymme | Kräver mer volym | Kompakt, sparar utrymme |

| Kostnad | Mer budgetvänligt | Högre materialkostnad |

| Vikt | Lättare totalt sett | Tätare och tyngre |

| Prestanda | Bra för måttlig värme | Utmärkt värmeledningsförmåga |

Denna tabell förenklar valet mellan kylflänsar av aluminium eller koppar. Din applikations specifika behov avgör ditt slutgiltiga val.

Det är inte alltid enkelt att fatta beslut. Det kräver en djupare analys av projektets specifika begränsningar och prestationsmål. På PTSMAKE guidar vi ofta våra kunder genom just denna process.

Analysera dina begränsningar

Börja med att utvärdera ditt tillgängliga utrymme. I kompakt elektronik är varje millimeter viktig. En skrymmande aluminiumkylare kanske inte ens är ett alternativ, vilket tvingar dig att välja en mer effektiv kopparkonstruktion.

Kvantifiera sedan din termiska belastning. Om ett stort aluminiumkylfläns inte kan avleda tillräckligt med värme för att hålla komponenterna inom deras säkra driftstemperatur, behöver du kopparns överlägsna prestanda. Diskussionen om aluminium kontra koppar som kylfläns slutar ofta här om de termiska behoven är stora.

Kostnads-nyttoanalysen

Titta inte bara på enhetspriset. En mindre kopparhandfat kan möjliggöra en mer kompakt och elegant produktdesign. Detta kan vara en stor konkurrensfördel.

Förbättrad tillförlitlighet tack vare bättre kylning kan också minska antalet garantianspråk. Detta sparar pengar på lång sikt. Ju lägre termiskt motstånd10, desto bättre värmeöverföring. Koppar har här ett lägre värde.

Så här går vi tillväga när vi fattar beslut tillsammans med kunderna.

| Prioritet | Välj koppar om… | Välj aluminium om… |

|---|---|---|

| Utrymme | Din enhets hölje är mycket tätt. | Du har gott om utrymme att avvara. |

| Prestanda | Du har en komponent med hög effekt. | Värmebelastningen är måttlig. |

| Budget | Långsiktig tillförlitlighet är av största vikt. | Den initiala kostnaden är den viktigaste drivkraften. |

| Vikt | Slutprodukten är stationär. | Bärbarhet är en viktig egenskap. |

Detta ramverk hjälper till att klargöra om kopparns högre kostnad och vikt är motiverade för prestandakraven i din specifika tillämpning.

Valet beror på en noggrann analys av ditt projekts specifika behov. Det handlar om att balansera utrymme, prestanda, kostnad och vikt för att hitta den optimala lösningen. Din applikations prioriteringar avgör om en större aluminium- eller mindre kopparsink är rätt val.

Analysera varför en aluminiumdiskho kan sluta fungera i en serverapplikation.

Låt oss titta på ett vanligt fel. En server-CPU har en intensiv, ojämn belastning. En specifik kärna skapar en liten, lokal hotspot.

Problemet med hotspots

Det handlar inte om medeltemperaturen. Det handlar om en enda kritisk punkt som överhettas. En kylfläns av aluminium kan ha svårt att klara detta. Dess uppgift är att snabbt leda bort värmen.

Aluminiumets begränsningar

Aluminium har god värmeledningsförmåga, men det räcker inte alltid. Det kan inte sprida värmen från den lilla punkten tillräckligt snabbt. Resultatet? Processorn stryper prestandan eller slutar till och med att fungera. Detta är en viktig punkt i debatten om aluminium kontra koppar som kylfläns.

| Material | Termisk konduktivitet (W/mK) |

|---|---|

| Aluminium (6061) | ~167 |

| Koppar | ~401 |

Värmen fastnar vid källan. Resten av kylflänsen kan inte hjälpa till om värmen inte når den.

Detta felscenario är subtilt. Systemets totala temperatur kan se normal ut. Men djupt inne kämpar en enskild CPU-kärna för att avkyla sig. Det är här materialvalet blir avgörande.

Hur koppar förhindrar fel

En kylfläns med kopparbas skulle fungera annorlunda. Kopparns överlägsna värmeledningsförmåga, som är nästan 2,5 gånger högre än aluminiumets, är avgörande. Den drar snabbt bort värmen från värmepunkten och sprider den i sidled.

Denna snabba spridning engagerar ett mycket större område av kylflänsens aluminiumflänsar. Det sänker effektivt termiskt spridningsmotstånd11 vid värmekällan. Detta förhindrar flaskhalsar som orsakar strypning.

| Lösning | Värmespridning | Hotspot-prestanda |

|---|---|---|

| Helt i aluminium | Måttlig | Dålig |

| Kopparbas | Utmärkt | Bra |

| Ångkammare | Överlägsen | Utmärkt |

Fördelen med ångkammaren

En ångkammare är ännu effektivare. Den använder en fasförändringsprocess för att överföra värme. Detta skapar en nästan perfekt isotermisk yta.

Värmen från hotspoten absorberas omedelbart. Den sprids över hela kammarens yta. Detta ger snabbast möjliga värmeöverföring till flänsarna. På PTSMAKE bearbetar vi ofta dessa komponenter för serverapplikationer med hög densitet där fel inte är ett alternativ.

En aluminiumkylfläns har svårt att hantera intensiva hotspots, vilket leder till CPU-begränsning. I diskussionen om aluminium kontra koppar som kylfläns förhindrar koppar- eller ångkammare detta fel genom att sprida värmen mycket snabbare, vilket säkerställer serverstabilitet och maximal prestanda under tung belastning.

Motivera användningen av en kopparlösning i en tät 1U-serverblade.

I en kompakt 1U-serverblade är utrymme en lyx. Luftflödet är kraftigt begränsat. Varje millimeter räknas.

Här misslyckas ofta standardkylningslösningar. Det är här koppar blir viktigt.

Den trånga verkligheten i 1U

1U-servrar har enorm kraft i ett tunt chassi. Denna design skapar intensiva värmepunkter. Dålig värmehantering leder till strypning och fel.

Kopparns kompakta kraft

Kopparns höga värmeledningsförmåga möjliggör mindre och effektivare kylflänsar. Detta är avgörande när utrymmet är begränsat. Det leder bort värmen snabbare.

En mindre kylfläns av koppar kan prestera bättre än en större kylfläns av aluminium. Detta gör den idealisk för dessa trånga utrymmen.

| Funktion | Kylfläns i koppar | Aluminiumkylfläns |

|---|---|---|

| Storlek för prestanda | Mindre och mer kompakt | Större, behöver mer utrymme |

| Värmeavledning | Utmärkt | Bra |

| Bästa användningsfall | Täta 1U-servrar | System med större luftflöde |

Detta gör koppar till det enda logiska valet för högpresterande, täta servrar.

När kunder kommer till oss med utmanande värmeproblem för 1U-system, handlar diskussionen ofta om kostnaden. Koppar är dyrare än aluminium. Det är ett faktum som ingen kan ignorera.

Det är dock ett misstag att endast fokusera på den initiala materialkostnaden. Den verkliga kostnaden är systemfel eller prestandaförsämring under belastning.

Kostnaden för strypning

En server som stryps på grund av värme levererar inte den utlovade prestandan. Du har betalat för en höghastighetsprocessor, men får bara ut en bråkdel av dess kapacitet.

I tidigare projekt på PTSMAKE har vi sett detta med egna ögon. En övergång till en specialanpassad CNC-bearbetad kylfläns av koppar löste ihållande prestandaproblem som aluminium inte kunde lösa. Jämförelsen mellan aluminium- och koppar-kylflänsars prestanda är slående i dessa miljöer.

Motivering av investeringen

Den högre initialkostnaden för koppar är en investering i tillförlitlighet och jämn prestanda. Detta materials överlägsna värmeledningsförmåga12 betyder att den leder bort värmen från CPU:n mycket snabbare. Detta förhindrar att processorn överhettas och blir långsammare.

Beakta de långsiktiga driftskostnaderna.

| Kostnadsfaktor | Kopparlösning | Aluminiumlösning |

|---|---|---|

| Initial kostnad | Högre | Lägre |

| Prestandaförlust | Minimal | Hög risk |

| Risk för komponentfel | Lägre | Högre |

| Långsiktigt värde | Hög | Måttlig |

För affärskritiska applikationer uppväger kopparns tillförlitlighet långt dess initiala kostnad. Det är en nödvändig utgift för att säkerställa att servern fungerar optimalt utan avbrott.

I kompakta 1U-servrar med begränsat utrymme är kopparns överlägsna termiska prestanda ett måste. Den högre initialkostnaden motiveras av att den säkerställer systemets tillförlitlighet, förhindrar prestandaförsämring och skyddar dyra komponenter från värmerelaterade fel, vilket ger ett viktigt långsiktigt värde.

Utvärdera valet av kylfläns för en handhållen medicinsk enhet.

Att välja kylfläns till en handhållen medicinsk enhet är inte enkelt. Det är en noggrann balansgång. Enheten har låg effekt, så extrem kylning behövs inte.

Viktiga designbegränsningar

Vikt och användarkomfort är dock avgörande. Enheten måste vara tillräckligt lätt för att kunna hållas under långa perioder. Ytan får inte bli för varm.

| Begränsning | Prioritet | Påverkan på design |

|---|---|---|

| Vikt | Hög | Påverkar materialval och storlek |

| Yttemperatur | Hög | Influenser formar och avslutar |

| Kraft | Låg | Möjliggör mindre, passiva lösningar |

Balansgången

Detta skapar en unik designutmaning. Vi måste hantera värmen effektivt. Detta måste göras utan att öka volymen eller skapa en het yta. Varje gram är viktigt.

Den klassiska debatten om aluminium kontra koppar som kylfläns är relevant här. Koppar leder värme mycket bättre. Men för en handhållen enhet är det ofta fel val.

Varför aluminium vinner

Koppar är ungefär tre gånger tyngre än aluminium. Denna extra vikt är oacceptabel för en enhet som är avsedd att hållas i handen. Den lilla värmeökningen är inte värd den ergonomiska nackdelen.

Aluminium är lätt och mycket lättare att bearbeta. På PTSMAKE använder vi CNC-bearbetning för att skapa anpassade kylflänsar och profiler. Detta maximerar ytan för värmeavledning.

Optimering för komfort

Denna specialform hjälper också till att reglera yttemperaturen. Den säkerställer att värmen sprids jämnt. Detta förhindrar överhettning, vilket är avgörande för användarens och patientens säkerhet. Materialets Specifik värmekapacitet13 spelar också en roll för hur snabbt ytan känns varm vid beröring.

Här är en direkt jämförelse för denna applikation.

| Funktion | Aluminium | Koppar |

|---|---|---|

| Termisk konduktivitet | Bra | Utmärkt |

| Vikt | Ljus | Tung (3x aluminium) |

| Kostnad | Lägre | Högre |

| Bearbetbarhet | Utmärkt | Bra |

Slutsatsen från tidigare projekt är tydlig. Aluminiumets vikt- och kostnadsfördelar uppväger kopparns ledningsförmåga i detta sammanhang.

Sammanfattningsvis är vikt och yttemperatur avgörande för en handhållen medicinsk enhet. En specialanpassad, lätt kylfläns i aluminium är den mest praktiska lösningen, som balanserar termisk prestanda med viktiga användarorienterade designkrav.

När är en ångkammare ett bättre val än massiv koppar?

Ibland räcker inte ens massiv koppar till. För högpresterande elektronik måste värmen ledas bort mycket snabbt. Det är här ångkammare kommer in i bilden. De är en nästa generations värmelösning.

En ångkammare transporterar värme snabbare. Den sprider värmen jämnare över hela ytan. Detta förhindrar att farliga värmepunkter bildas på kritiska komponenter.

Ångkammare kontra massiv koppar: Kärnfunktion

| Funktion | Solid koppar | Ångkammare |

|---|---|---|

| Mekanism | Ledning | Fasförändring (avdunstning/kondensation) |

| Värmespridning | Bra | Exceptionell (isotermisk) |

| Bäst för | Allmänna höga värmebelastningar | Extrem effekttäthet |

Dyk djupare: Fördelen med ångkammaren

Så, hur fungerar det? En ångkammare är en förseglad, platt behållare. Den har en veckstruktur och innehåller en liten mängd vätska. När den blir varm förvandlas vätskan till ånga.

Denna ånga fyller snabbt hela kammaren. Den transporterar värme med sig. När ångan kommer i kontakt med en kallare yta kondenseras den tillbaka till vätska. Denna process frigör latent förångningsvärme14.

Veken drar sedan tillbaka vätskan till värmekällan. Denna kontinuerliga cykel överför värme otroligt effektivt. Det går mycket snabbare än enkel värmeledning genom fast metall.

Denna process skapar en nästan perfekt jämn yttemperatur. Vi kallar detta isotermisering. I tidigare projekt vid PTSMAKE har detta varit avgörande för högpresterande datorer och kompakta LED-belysningssystem.

Prestanda i korthet

| Metrisk | Solid koppar | Ångkammare |

|---|---|---|

| Effektiv värmeledningsförmåga | ~400 W/m-K | 1 000 till 10 000 W/m·K |

| Värmespridning | Riktad, kan skapa gradienter | Tvådimensionell, mycket enhetlig |

| Vikt | Tung | Lättare |

| Komplexitet | Enkel solid block | Konstruerad komponent |

| Idealisk tillämpning | CPU-/GPU-kylare, kraftelektronik | Tätt packade servrar, högeffektiva lysdioder, avancerade spelkonsoler |

Detta gör ångkammare idealiska för applikationer med mycket hög effekttäthet. De löser problem som inte ens ett tjockt kopparblock kan hantera effektivt.

Vid extrema termiska utmaningar når massiv koppar sin gräns. Ångkammare erbjuder en överlägsen lösning genom att utnyttja fysikens fasförändringar. Detta säkerställer snabb och jämn värmespridning, vilket skyddar känslig elektronik från intensiv, lokal värme.

Hur påverkar vätskekylning debatten om materialval?

Vätskekylning introducerar nya faktorer. Den klassiska debatten om aluminium kontra koppar som kylfläns försvinner inte. Den får bara ett nytt sammanhang.

Vattenblockets material är viktigt. Det måste leda bort värmen snabbt. Men det är bara det första steget i kylningsprocessen.

Flytta prestandaflaskhalsen

Det verkliga arbetet utförs av vätskan och kylaren. De transporterar bort värmen och avger den till luften. Ett högpresterande block är utmärkt, men systemet är bara så starkt som sin svagaste länk.

Materialval i sammanhanget

Så här passar materialen in i helheten.

| Komponent | Primärt material som är av intresse | Påverkan på systemet |

|---|---|---|

| Vattenblock | Termisk konduktivitet | Hög (lokal värmeöverföring) |

| Radiator | Ytarea, fin densitet | Hög (total värmeavledning) |

| Slangar | Permeabilitet, flexibilitet | Låg (vätsketransport) |

| Kylvätska | Specifik värmekapacitet | Hög (värmeabsorption) |

I slutändan är systemdesignen det viktigaste.

När vi går över till vätskekylning väljer vi inte bara ett material. Vi utformar ett komplett värmehanteringssystem. Debatten sträcker sig längre än bara aluminium kontra koppar.

Vattenblockets roll

Vattenblockets uppgift är att effektivt överföra värme från chipet till kylvätskan. Kopparns överlägsna ledningsförmåga gör det till ett förstahandsval för denna specifika uppgift. Aluminium är ett kostnadseffektivt alternativ som fortfarande fungerar bra.

På PTSMAKE bearbetar vi vattenblock av båda materialen. Vår erfarenhet visar att materialvalet bara är början. Den interna flänsdesignen och ytan är lika viktiga för prestandan.

Prestandafaktorer på systemnivå

Blockets effektivitet kan dock överskuggas av andra komponenter. Hastigheten på Värmeledningsförmåga15 från blocket till vätskan är avgörande, men det är en del av en större kedja.

| Systemelement | Viktig prestationsfaktor | Varför det dominerar |

|---|---|---|

| Radiator | Yta och luftflöde | Den ultimata punkten för värmeavledning. En liten kylare begränsar hela systemet. |

| Kylvätska | Flödeshastighet och värmekapacitet | Bestämmer hur snabbt värmen transporteras bort från blocket och till kylaren. |

| Pump | Pumpkraft | Säkerställer tillräcklig kylvätskeflödeshastighet, särskilt i komplexa slingor. |

Ett system med ett kopparblock men en liten kylare kommer att prestera sämre. Det kommer att slås av ett system med ett aluminiumblock och en stor, effektiv kylare. Vi rekommenderar kunderna att balansera sin budget över hela systemet, inte bara blocket.

Vid vätskekylning flyttas fokus från en enskild komponents material till hela systemets balans. Blockmaterialet är en viktig del, men systemets prestanda avgörs i slutändan av kylaren och vätskedynamiken.

Föreslå ett framtida hybridmaterial för kylning av nästa generations elektronik.

Debatten om aluminium kontra koppar som kylfläns har sina begränsningar. Vi måste tänka större för framtidens elektronik. Nästa språng inom kyltekniken kommer att komma från hybridmaterial.

Föreställ dig ett material som kombinerar det bästa av två världar. Jag tror att en koppar-grafenmatris (CGM) har denna potential. Detta kompositmaterial kan revolutionera värmehanteringen. Det erbjuder prestanda som vida överstiger vad dagens enskilda material kan uppnå.

Visionen: Koppar-grafenmatris (CGM)

I åratal har vi optimerat konstruktioner med hjälp av aluminium och koppar. Men vi närmar oss dessa metallers fysiska gränser. Framtiden kräver en grundläggande materialinnovation.

Varför en hybridstrategi?

På PTSMAKE utforskar vi ständigt material för precisionsbearbetning med CNC-maskiner. En hybridmetod gör det möjligt för oss att konstruera egenskaper specifikt för en viss tillämpning. Vi kan skapa något som är starkare och mer ledande än dess beståndsdelar.

Packa upp koppar-grafenmatrisen

Konceptet är enkelt men kraftfullt. Vi infunderar en kopparbas med grafen. Grafen har en fenomenal värmeledningsförmåga som vida överstiger koppar eller diamant. Koppar ger en stabil, bearbetbar struktur.

Utmaningen vid tillverkningen är att säkerställa en enhetlig bindning. Men den potentiella vinsten är enorm. Detta material skulle ha anisotropisk16 egenskaper, vilket gör att vi kan leda värme i specifika banor med otrolig effektivitet.

Här är en enkel jämförelse baserad på våra forskningsresultat:

| Material | Termisk konduktivitet (W/mK) | Viktig fördel |

|---|---|---|

| 6061 Aluminium | ~167 | Lättviktig och låg kostnad |

| C110 Koppar | ~385 | Hög konduktivitet |

| CGM (prognostiserat) | >1000 | Oöverträffad termisk prestanda |

Denna CGM-komposit skulle inte bara vara en stegvis förbättring. Den skulle möjliggöra helt nya produktkonstruktioner. Vi skulle kunna få se mindre, kraftfullare och mer tillförlitliga elektroniska enheter.

Denna hybrid representerar nästa steg. Den tar diskussionen vidare från att bara handla om att välja mellan kylflänsar av aluminium eller koppar. Det handlar om att skapa det perfekta materialet för uppgiften.

Hybridmaterial som koppar-grafenmatrisen ger en glimt av framtiden inom värmehantering. De lovar prestanda som standardmetaller inte kan matcha, vilket möjliggör mer kraftfull och kompakt elektronik.

Få din anpassade offert på kylflänsar i aluminium eller koppar med PTSMAKE

Är du redo att optimera din produkt med hjälp av våra expertlösningar inom aluminium- eller kopparkylflänsar? Kontakta PTSMAKE redan idag för en snabb, skräddarsydd offert och upptäck hur vårt team inom precisions-CNC-bearbetning och formsprutning kan leverera den tillförlitlighet, kvalitet och snabbhet som ditt projekt kräver. Skicka din förfrågan redan idag!

Se hur denna egenskap påverkar materialets passform och prestanda vid temperaturförändringar. ↩

Förstå raffineringsprocessen som ger C110-koppar dess överlägsna termiska egenskaper. ↩

Förstå hur temperaturen förändras över ett avstånd inom ett material och varför det är avgörande för kylning. ↩

Lär dig hur denna egenskap påverkar kylflänsens kylningseffektivitet och den totala projektkostnaden. ↩

Lär dig hur denna teknik för skärning av kylflänsar kan förbättra värmeprestandan i dina konstruktioner. ↩

Läs mer om denna viktiga måttstock för utvärdering av material i värmehanteringsapplikationer. ↩

Lär dig hur upprepad belastning försvagar material strukturellt, vilket leder till att de går sönder under sina förväntade hållfasthetsgränser. ↩

Upptäck hur denna kemiska process skapar ett skyddande, icke-reaktivt ytskikt på metaller. ↩

Läs mer om hur materialutmattning kan påverka komponentens livscykel och konstruktion. ↩

Lär dig hur denna viktiga mätparameter styr kylflänsens kylningseffektivitet. ↩

Förstå hur denna viktiga egenskap påverkar den termiska prestandan i krävande applikationer. ↩

Se varför denna fysiska egenskap är den avgörande faktorn när du väljer material till din kylfläns. ↩

Förstå hur denna egenskap påverkar materialvalet för komponenter som kommer i kontakt med användarna. ↩

Förstå vetenskapen bakom denna avancerade kylteknik. ↩

Läs mer om hur effektivt värme överförs genom ett material. ↩

Lär dig hur ett materials riktningsegenskaper kan utnyttjas för avancerad värmeteknik. ↩