Att välja fel CNC-bearbetningstillverkare kan få hela projektets tidslinje och budget att spåra ur. Jag har sett ingenjörsteam kämpa med ojämn kvalitet, missade deadlines och leverantörer som försvinner när tekniska frågor uppstår.

Rätt tillverkare av CNC-bearbetning kombinerar beprövad kapacitet, kvalitetscertifieringar, tillförlitliga leveransscheman och lyhörd kommunikation för att säkerställa att dina delar uppfyller specifikationerna i tid och inom budget.

På PTSMAKE arbetar jag med ingenjörsteam som regelbundet ställs inför detta beslut. De tillverkare du väljer har en direkt inverkan på din produktkvalitet, projektets tidslinjer och den övergripande framgången. Den här guiden går igenom åtta nyckelfaktorer som skiljer pålitliga CNC-bearbetningspartners från dem som skapar huvudvärk. Du får lära dig hur du utvärderar kapacitet, bedömer kvalitetsstandarder och bygger partnerskap som stöder dina projekt från prototyp till produktion.

Förståelse för CNC-bearbetningsmöjligheter

Har du någonsin konstruerat en komplex detalj och sedan upptäckt att tillverkningen av den var mycket mer utmanande eller kostsam än väntat? Detta beror ofta på en brist i förståelsen av tillverkningskapaciteten.

Förståelse för CNC-bearbetning innebär att känna till kärnprocesserna som fräsning och svarvning, de avancerade alternativen som fleraxliga och hybrida system och hur de möjliggör snäva toleranser och komplexa geometrier. Denna kunskap hjälper till att överbrygga klyftan mellan designintention och tillverkningsbarhet, vilket säkerställer kvalitet och innovation.

Grunden: Fräsning vs. svarvning

I grund och botten är CNC-bearbetning en subtraktiv process. Vi börjar med ett massivt materialblock och skär bort material med precision för att skapa en färdig detalj. De två grundläggande metoderna för att göra detta är fräsning och svarvning. Även om de båda skär material är deras tillvägagångssätt helt olika, och att välja rätt är det första steget mot en effektiv tillverkningsplan. I våra projekt på PTSMAKE börjar vi ofta samtalet med att klargöra om en detalj är "fräsdominerad" eller "svarvdominerad" för att fastställa rätt strategi från början.

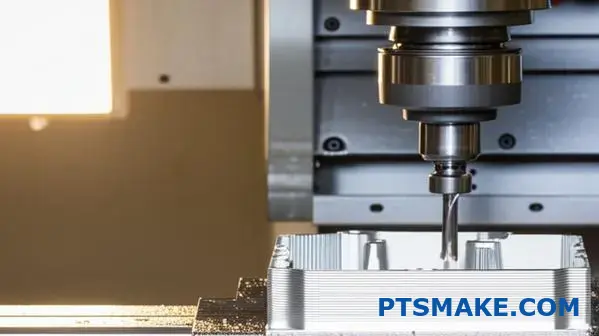

CNC-fräsning: Formning med roterande verktyg

Vid CNC-fräsning hålls arbetsstycket stilla medan ett roterande skärverktyg rör sig längs flera axlar för att avlägsna material. Den här metoden är otroligt mångsidig, vilket gör den idealisk för att skapa plana ytor, fickor, slitsar och komplexa 3D-konturer.

- 3-axlig fräsning: Detta är den vanligaste formen, där verktyget rör sig i X-, Y- och Z-riktningarna. Den är perfekt för enklare delar som konsoler, höljen och plattor.

- 5-axlig fräsning: Det är här det blir intressant. Genom att lägga till två rotationsaxlar kan skärverktyget närma sig arbetsstycket från i stort sett vilken vinkel som helst. Detta gör att en skicklig

Tillverkare av cnc-bearbetningför att skapa mycket komplexa geometrier i en enda inställning, vilket drastiskt förbättrar noggrannheten genom att minska de fel som kan uppstå när en detalj fixeras om manuellt. Det förbättrar också cykeltiderna och kan skapa jämnare, mer organiska ytor.

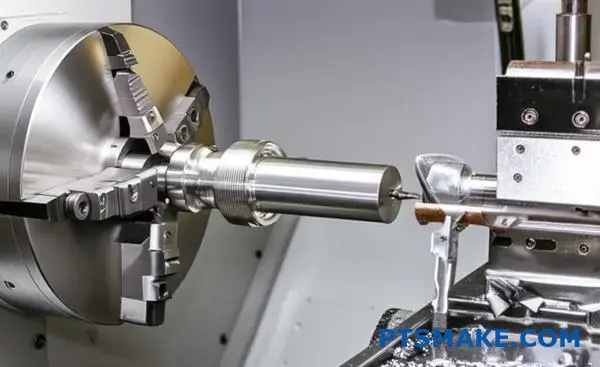

CNC-svarvning: Precision i rotationen

Vid CNC-svarvning roterar arbetsstycket med hög hastighet medan ett stationärt skärverktyg avlägsnar material. Denna process används för att skapa cylindriska eller koniska delar. Tänk på axlar, stift, munstycken och fästelement. En CNC-svarv kan effektivt producera funktioner som spår, gängor och konor med exceptionell precision. Principerna för Geometrisk dimensionering och toleransberäkning1 är avgörande här för att definiera funktionernas koncentricitet och rundgång i förhållande till detaljens centrala axel.

Här är en enkel uppdelning för att hjälpa till att skilja dem åt:

| Funktion | CNC-fräsning | CNC-svarvning |

|---|---|---|

| Primär rörelse | Roterande verktyg, stillastående arbetsstycke | Stationärt verktyg, roterande arbetsstycke |

| Typiska geometrier | Kvadratiska/platta detaljer, fickor, komplexa 3D-ytor | Cylindriska, koniska, gängade funktioner |

| Gemensamma delar | Kapslingar, fästen, grenrör, formkärnor | Axlar, stift, bussningar, rördelar, munstycken |

| Verktygsmaskiner | Maskinbearbetningscenter | Svarv |

Att välja mellan dem är inte alltid en självklarhet. Många komponenter kräver både fräsning och svarvning för att färdigställas, och det är här som multifunktionsmaskiner och noggrann processplanering kommer in i bilden.

Att tänja på gränserna: Avancerade förmågor

Att bara känna till skillnaden mellan fräsning och svarvning är bara början. Det verkliga värdet i en modern Tillverkare av cnc-bearbetning ligger i förmågan att utnyttja avancerad teknik för att förvandla en utmanande design till en fysisk verklighet. Det är här vi går från basproduktion till högprecisionstillverkning, vilket möjliggör större designfrihet och överlägsen produktprestanda. I tidigare samarbeten med kunder har vi sett hur man genom att tänja på dessa gränser kan frigöra innovationer som tidigare ansågs omöjliga att tillverka.

Kraften i fleraxlig bearbetning och hybridbearbetning

Vi berörde 5-axlig fräsning, men dess inverkan är värd att understryka. Möjligheten att bearbeta en komplex detalj i en enda uppställning - ofta kallad "done-in-one"-tillverkning - förändrar spelplanen. Det eliminerar inte bara risken för mänskliga misstag vid upprepade inställningar utan säkerställer också att alla detaljer är perfekt inriktade mot varandra. Detta är avgörande för tillämpningar inom flyg- och rymdindustrin och medicintekniska produkter där precisionen inte är förhandlingsbar.

Hybridtillverkning tar detta ett steg längre genom att kombinera additiva processer (som 3D-utskrift av metall) och subtraktiva processer (CNC-bearbetning) i en enda maskin. Detta gör det möjligt att skapa delar med interna kylkanaler eller komplexa gitterstrukturer som är omöjliga att bearbeta på traditionellt sätt.

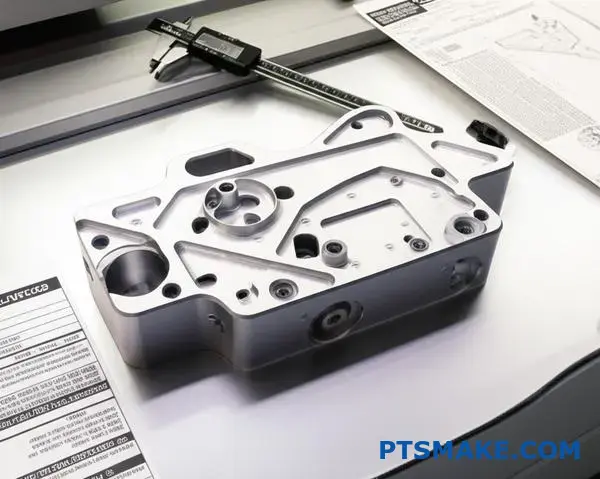

Uppnå snäva toleranser och överlägsen ytfinish

"Tolerans" avser den acceptabla avvikelsen för ett visst mått. En "snäv" tolerans kan vara så liten som ±0,005 mm (eller 0,0002 tum). För att uppnå detta krävs mer än bara en avancerad maskin; det krävs ett holistiskt synsätt.

- Maskinens stabilitet: Själva maskinen måste vara otroligt styv och termiskt stabil för att förhindra små avvikelser under drift.

- Verktyg och strategi: Valet av skärverktyg, dess beläggning och den programmerade verktygsbanan har alla en enorm inverkan på den slutliga noggrannheten och finishen.

- Miljö: Även temperaturväxlingar i verkstaden kan påverka toleranserna på känsliga delar. Vi arbetar i en klimatkontrollerad miljö för att mildra detta.

Ytfinishen (mätt i Ra) är lika viktig, särskilt för delar som tätar, glider eller har specifika estetiska krav. Olika processer ger olika ytfinish.

| Kapacitet | Typisk specifikation | Påverkan på design | Passar bäst för |

|---|---|---|---|

| Standard Tolerans | ±0,1 mm (±0,004") | Bra för delar för allmänt bruk, kapslingar | Konsumentprodukter, konstruktionsfästen |

| Snäva toleranser | ±0,01 mm (±0,0004") | Möjliggör exakta passningar, inriktningar och gränssnitt | Medicintekniska produkter, flyg- och rymdkomponenter, motorer |

| Standardutförande | 3,2 μm Ra | Som maskinbearbetad, synliga verktygsspår | Icke-kritiska ytor, interna komponenter |

| Fin finish | 0,8 μm Ra | Slät, reflekterande yta | Tätningsytor, lagerpassningar, estetiska delar |

Genom att förstå dessa avancerade funktioner kan du som konstruktör specificera kraven med tillförsikt, eftersom du vet att de kan uppfyllas. Det öppnar dörren för att skapa mer kompakta, effektiva och tillförlitliga produkter.

En djup förståelse för CNC-funktioner, från grundläggande fräsning och svarvning till avancerad fleraxlig bearbetning, är avgörande. Denna kunskap gör det möjligt för ingenjörer att designa för tillverkningsbarhet, uppnå snäva toleranser och komplexa geometrier och i slutändan skapa mer innovativa produkter av högre kvalitet.

Hur utvärderar man standarder för kvalitetskontroll?

Har du någonsin godkänt en offert som bygger på imponerande kvalitetskrav, bara för att få delar som inte håller måttet? En liten avvikelse kan stoppa hela din produktionslinje.

För att korrekt utvärdera kvalitetskontrollen måste du se bortom ett certifikat på väggen. En pålitlig tillverkare av cnc-bearbetning visar kvalitet genom verifierbar ISO 9001-efterlevnad, dokumenterade inspektioner under processen i kritiska skeden och aktiv användning av statistisk processtyrning (SPC) för att förhindra avvikelser innan de inträffar.

Grunden för förtroende: Certifieringar och inspektioner

När du granskar en ny tillverkningspartner är certifieringar sannolikt det första du kommer att kontrollera. De fungerar som en baslinje för ett företags engagemang för kvalitet. Alla certifieringar är dock inte lika bra, och själva papperet är mindre viktigt än de system som det representerar.

ISO 9001: Mer än bara ett märke

Nästan alla seriösa tillverkare har ett ISO 9001-certifikat. Men vad betyder det för ditt projekt? Det innebär att företaget har ett kvalitetsledningssystem (QMS). Det är inte bara ett dokument, utan ett ramverk för hur de arbetar. Det innebär att de har definierade rutiner för allt från hantering av inkommande råmaterial till slutlig inspektion och leverans av delar. En viktig del av ISO 9001 är kravet på ständiga förbättringar. Detta tvingar en tillverkare att spåra avvikelser, hitta grundorsaken och genomföra korrigerande åtgärder för att förhindra att de inträffar igen. När vi arbetar med kunder inom flyg- och fordonsindustrin måste vi ofta följa ännu strängare standarder som AS9100 eller IATF 16949, som bygger på ISO 9001 med branschspecifika krav. Förekomsten av dessa system är en stark indikator på en leverantörs mognad och tillförlitlighet. Det visar att de har en repeterbar process för att leverera kvalitet. Vetenskapen om Metrologi2 ligger till grund för alla dessa kvalitetssystem och säkerställer att varje mätning är korrekt och tillförlitlig.

Inspektionspunkter: Fånga upp fel tidigt

En kvalitetsplan är bara så bra som dess utförande. Det är där inspektionerna kommer in i bilden. Att enbart förlita sig på en slutinspektion före leverans är en stor risk. Om ett problem upptäcks kan hela partiet kasseras, vilket leder till enorma förseningar och kostnader. Det är därför som inspektioner under processen inte är förhandlingsbara.

| Typ av inspektion | Viktigt syfte | När det inträffar |

|---|---|---|

| Första artikelinspektion (FAI) | Att validera att tillverkningsprocessen kan producera en detalj som uppfyller alla specifikationer. | Innan huvudproduktionskörningen påbörjas. |

| Inspektion under tillverkningsprocessen (IPI) | För att övervaka processen och fånga upp eventuella avvikelser eller verktygsslitage innan de leder till defekta delar. | Vid schemalagda intervall eller kritiska steg under produktionen. |

| Slutlig kvalitetskontroll (FQC) | Att utföra en slutlig verifiering av de färdiga delarna mot konstruktionsritningarna och kraven. | Efter att produktionen är klar, före förpackning. |

I tidigare projekt på PTSMAKE har vi konstaterat att införandet av en viktig processkontroll efter en lång CNC-fräscykel för en komplex medicinteknisk komponent minskade den slutliga kassationsgraden med över 70%. Den fångade upp subtilt verktygsslitage som inte var uppenbart förrän flera funktioner hade bearbetats. Denna tidiga upptäckt är det som skiljer en reaktiv leverantör från en proaktiv partner.

Datadriven kvalitet: Från upptäckt till förebyggande

De mest avancerade tillverkarna kontrollerar inte bara kvaliteten, utan bygger in den i processen med hjälp av data. Detta proaktiva tillvägagångssätt är det som verkligen minimerar fel och säkerställer konsekvens från den första delen till den tiotusende.

Statistisk processtyrning (SPC)

Statistisk processtyrning (SPC) är en kraftfull datadriven metodik. I stället för att bara kontrollera om en del är "bra" eller "dålig" (inom eller utanför toleranserna) övervakar SPC själva processens prestanda i realtid. Vi använder kontrolldiagram för att plotta mätningar från produktionsprover. Dessa diagram har övre och nedre kontrollgränser som beräknas utifrån processens egna historiska data. Så länge datapunkterna faller slumpmässigt inom dessa gränser anses processen vara "under kontroll" och stabil. Om punkterna börjar röra sig mot en gräns eller uppvisar ett icke-slumpmässigt mönster signalerar det att något håller på att förändras - kanske ett verktyg håller på att slitas ut eller en materialegenskap har förändrats. Detta gör att vi kan ingripa och korrigera problemet före att några delar som inte stämmer med specifikationen någonsin produceras. Det är den ultimata formen av förebyggande kvalitetssäkring och ett kännetecken för en toppklassig tillverkare av cnc-bearbetning.

Rätt verktyg för jobbet

Effektiv kvalitetskontroll är beroende av att man har rätt mätutrustning och vet hur den ska användas. En leverantörs investering i sitt kvalitetslabb säger en hel del om dess kapacitet.

| Verktyg för mätning | Bästa tillämpning | Typisk Precision Uppnåelig |

|---|---|---|

| Mätmaskin för koordinatmätning (CMM) | Komplexa 3D-delar, GD&T-verifiering | Ner till 0,001 mm |

| System för visionsmätning | Små, intrikata 2D-detaljer, batchkontroller | Ner till 0,003 mm |

| Digital mikrometer | Diametrar och tjocklekar med hög precision | Ner till 0,001 mm |

| Kalibrerade stift- och gängmätare | Go/No-Go-kontroller för håldiametrar och gängor | Godkänd/underkänd mot en fastställd standard |

Avgörande är att alla dessa verktyg måste ingå i ett rigoröst kalibreringsschema. En okalibrerad mikrometer kan ge en falsk känsla av säkerhet och är utan tvekan farligare än ingen mätning alls. På PTSMAKE är våra kalibreringsregister en viktig del av vårt kvalitetsledningssystem och granskas regelbundet. Vi ser till att varje mätning som vi tillhandahåller våra kunder kan spåras tillbaka till en känd standard, vilket gör att vi kan lita fullt ut på resultaten. Detta disciplinerade tillvägagångssätt är grundläggande för att leverera delar som uppfyller de mest krävande specifikationerna.

Utvärderingen av en tillverkares kvalitetsstandarder sträcker sig längre än till ISO-certifikatet. Det handlar om att bekräfta deras användning av inspektioner i processen för att fånga upp fel tidigt och datadrivna verktyg som SPC för att förhindra dem helt. Ett åtagande att använda kalibrerad mätutrustning med hög precision är den sista pusselbiten.

Ledtider och leverans i rätt tid.

Har du någonsin varit med om att ett projekts tidslinje fullständigt krossats av en enda försenad komponent? Frustrationen över att se ett lanseringsdatum glida iväg på grund av att en leverantör inte kunde leverera i tid är en risk som ingen ingenjör vill ta.

En pålitlig CNC-bearbetningstillverkare säkerställer leverans i tid genom att behärska produktionsplanering, påskynda prototyper och effektivt hantera stora volymbeställningar. Detta uppnås genom avancerade planeringssystem, dedikerade snabbinsatsgrupper och transparent kommunikation, vilket förvandlar löften till pålitliga tidslinjer för både anpassade och produktionsdelar.

När man utvärderar en tillverkningspartner är deras inställning till schemaläggning en av de mest kritiska indikatorerna på deras tillförlitlighet. Det handlar om mycket mer än att bara föra in datum i en kalender. Ett verkligt pålitligt schema är ett dynamiskt system som balanserar maskinkapacitet, materialtillgänglighet, arbetskraft och kontrollpunkter för kvalitetskontroll. På PTSMAKE ser vi produktionsschemat som det centrala nervsystemet i vår verksamhet, en levande karta som styr varje del från råmaterial till färdig produkt.

Avkodning av komplexiteten i produktionsscheman

En vanlig missuppfattning är att ledtiden helt enkelt är summan av bearbetningstimmarna. I själva verket börjar processen mycket tidigare. Den omfattar en detaljerad DFM-granskning (Design for Manufacturability) för att fånga upp potentiella problem, följt av CAM-programmering, verktygsinställning och materialanskaffning. Vart och ett av dessa steg har sin egen tidslinje som måste vara perfekt synkroniserad. Vi använder integrerade ERP-system för att skapa en sammanhängande plan som säkerställer att råvarorna anländer precis i tid till den planerade maskinplatsen och att de nödvändiga verktygen förbereds i förväg. Detta förhindrar den vanliga flaskhalsen där en maskin står stilla i väntan på material eller instruktioner. Denna metod för produktionsutjämning, som ibland kallas Heijunka3är nyckeln till att skapa ett smidigt och förutsägbart arbetsflöde, minimera tomgångstiden och maximera effektiviteten i alla projekt, inte bara det aktuella.

Prototyphastighet: Det första testet av tillförlitlighet

En tillverkares förmåga att ta fram prototyper snabbt och exakt är ofta en stark indikator på deras övergripande effektivitet. Snabba och högkvalitativa prototyper gör att du kan validera din design och gå vidare till produktion med tillförsikt. En långsam prototypprocess kan dock orsaka förseningar som påverkar hela utvecklingscykeln. Vi har strukturerat vår process för att separera snabb prototyptillverkning från våra huvudsakliga produktionskörningar. Detta innebär dedikerad utrustning och ett specialiserat team som enbart fokuserar på att ta fram prototyper snabbt utan att kompromissa med precisionen. Detta strömlinjeformade tillvägagångssätt förkortar avsevärt den inledande fasen i alla projekt.

Här är en jämförelse mellan ett standardiserat och ett optimerat arbetsflöde:

| Funktion | Standard prototyptillverkning | Optimerad prototyptillverkning (vårt tillvägagångssätt) |

|---|---|---|

| Inledande granskning | 24-48 timmar | Under 12 timmar, med DFM-återkoppling |

| Programmering | Sekventiell process | Parallellprogrammering under granskning |

| Tilldelning av maskiner | Allmän produktionskö | Dedikerad cell för snabb prototyptillverkning |

| Typisk vändning | 7-14 arbetsdagar | 3-5 arbetsdagar |

Detta optimerade flöde visar hur ett proaktivt Tillverkare av cnc-bearbetning kan ge en betydande fördel redan från början.

Utöver snabba prototyper är det verkliga testet av en partner deras förmåga att skala upp till stora volymer med bibehållna tidsfrister och kvalitet. Övergången från att tillverka tio delar till tiotusen delar innebär en helt annan uppsättning logistiska utmaningar. En tillverkare som är duktig på den här övergången bevisar sin kapacitet och blir en långsiktig strategisk tillgång. Det handlar inte bara om att ha fler maskiner; det handlar om att ha de processer, den leveranskedja och de kvalitetssystem som krävs för att stödja den skalan.

Strategier för att skala upp och säkerställa aktualitet

För att framgångsrikt hantera stora order krävs ett proaktivt, inte reaktivt, tillvägagångssätt. Det innebär att man måste planera för kapacitet, hantera leveranskedjan noggrant och implementera system som förutser problem innan de uppstår. Vi har lärt oss att transparens och robusta interna processer är nyckeln till att förhindra den typ av överraskningar som leder till förseningar. En pålitlig partner lämnar dig aldrig i ovisshet om statusen på din order.

Från ett till tusen: Skalningsprocessen

När ett projekt går från prototyp till produktion skapar vi en detaljerad produktionsplan. Det innebär att vi köper in råvaror i stora partier för att få bättre priser och säkerställa tillgängligheten, att vi dedikerar specifika maskiner eller produktionsceller till projektet för att säkerställa enhetlighet och att vi utvecklar anpassade fixturer eller jiggar för att snabba upp installationstiderna för återkommande beställningar. Dessutom säkerställer vårt schema för förebyggande underhåll att maskinerna alltid är i toppskick, vilket minimerar risken för oväntade driftstopp som skulle kunna stoppa en stor produktionskörning. Det är den här typen av framåtblickande som skiljer en genomsnittlig leverantör från en verklig tillverkningspartner.

Minskning av vanliga leveransrisker

Även de mest välplanerade planer kan ställas inför utmaningar. Skillnaden ligger i hur en tillverkare förbereder sig för och reagerar på dem. Under årens lopp har vi utvecklat tydliga strategier för att minska de vanligaste orsakerna till förseningar.

| Vanlig orsak till fördröjning | Strategi för proaktiv begränsning |

|---|---|

| Brist på råmaterial | Etablering av ett nätverk av flera materialleverantörer som har godkänts på förhand. |

| Oväntat stillestånd för maskiner | Implementering av ett strikt, datadrivet program för förebyggande underhåll. |

| Kvalitetsproblem vid halvtidsproduktion | Använda IPQC (In-process Quality Control) för att fånga upp avvikelser tidigt. |

| Brister i kommunikationen | Tilldela en dedikerad projektledare som en enda kontaktpunkt. |

Genom att ta itu med dessa potentiella problem direkt bygger vi in tillförlitlighet i vår process och säkerställer att vi med säkerhet kan åta oss att hålla de leveransdatum som våra kunder är beroende av.

Leverans i tid är inte en tillfällighet, utan resultatet av noggrann planering och proaktiv hantering. En pålitlig CNC-bearbetningstillverkare behärskar produktionsplanering, från snabb prototypning till högvolymkörningar, genom att använda avancerade system, tydlig kommunikation och robust riskreducering för att säkerställa att dina delar anländer som utlovat.

Leverantörernas kommunikation och lyhördhet

Har du någonsin känt att ditt projekts brådskande karaktär försvunnit i ett tomrum av långsamma e-postsvar och vaga uppdateringar? Är du trött på att jaga leverantörer för att få grundläggande information som borde vara lättillgänglig?

Effektiv leverantörskommunikation bygger på tydlighet, snabba offerter och proaktiva uppdateringar. En lyhörd CNC-bearbetningstillverkare hanterar designändringar, tekniska frågor och brådskande förfrågningar omedelbart, vilket bygger förtroende och håller ditt projekt i tid och inom budget.

Grunden för förtroende: Tydlig och proaktiv kommunikation

Inom tillverkningsindustrin handlar kommunikation inte bara om att utbyta information; det är grunden för ett framgångsrikt partnerskap. När en leverantör kommunicerar tydligt och proaktivt signalerar det respekt för din tid, din budget och dina projektmål. Det här är inte bara "trevligt att ha" - det är en kritisk komponent som skiljer en genomsnittlig leverantör från en riktig tillverkningspartner. Utan den kan även den mest tekniskt avancerade anläggningen orsaka kostsamma förseningar och frustration.

Från tvetydighet till klarhet

Tydlig kommunikation börjar med att lyssna. En bra leverantör läser inte bara en inköpsorder, utan försöker förstå vad som efterfrågas. Avsikt bakom konstruktionen. De ställer klargörande frågor om kritiska funktioner, toleranser och slutanvändningen. Detta säkerställer att båda parter har exakt samma vision för den slutliga delen och förhindrar missförstånd som kan leda till skrotning eller omarbetning. Denna process för att uppnå en gemensam förståelse är avgörande för att projektet ska lyckas. I våra projekt på PTSMAKE etablerar vi en enda kontaktpunkt för varje projekt för att effektivisera denna process och se till att inget går förlorat i översättningen. Denna anpassning, eller isomorfism4, mellan din design och vår tillverkningsplan är inte förhandlingsbar.

Kraften i en snabb offert

En offert är ofta den första riktiga interaktionen du har med en potentiell kund. Tillverkare av cnc-bearbetning. En långsam, ofullständig eller felaktig offert är en stor varningssignal. Det tyder på oorganiserade interna processer eller bristande intresse för ditt projekt. Omvänt visar en snabb, detaljerad och korrekt offert på effektivitet och respekt. Det visar att leverantören har den expertis som krävs för att snabbt analysera din design, bedöma tillverkningskraven och ge en tydlig kostnadsfördelning. Denna inledande lyhördhet sätter tonen för hela relationen och ger dig självförtroende att gå vidare.

Proaktiva uppdateringar kontra reaktiva svar

De bästa leverantörerna väntar inte på att du ska be om en uppdatering. De tillhandahåller proaktiv information vid viktiga milstolpar i projektet. Detta bygger upp ett enormt förtroende och eliminerar oron för det okända.

| Kommunikationsstil | Reaktiv leverantör | Proaktiv leverantör (vårt tillvägagångssätt) |

|---|---|---|

| Projektstart | Bekräftar mottagandet av PO. | Bekräftar beställningen, ger en uppskattad tidsplan med viktiga milstolpar. |

| Under produktion | Tyst om inget problem uppstår. | Skickar uppdateringar vid milstolpar (t.ex. material mottaget, inspektion av första artikeln slutförd). |

| Potentiellt problem | Informerar dig när problemet orsakar en fördröjning. | Gör dig uppmärksam på ett potentiellt problem och föreslår en lösning innan det påverkar tidsplanen. |

| Frakt | Skickar spårningsnummer på begäran. | Skickar spårningsnummer och bekräftar sändningen automatiskt. |

Hålla projekten på rätt spår: Lyhördhet i praktiken

Förtroende byggs upp genom proaktiv kommunikation, men det sätts på prov när utmaningar uppstår. Ett projekt går sällan exakt som planerat. Designfiler revideras, tekniska frågor dyker upp och oväntade brådskande ärenden uppstår. Hur en leverantör reagerar i dessa kritiska ögonblick definierar deras värde som partner. En lyhörd leverantör reagerar inte bara; de har system på plats för att hantera dessa händelser på ett effektivt sätt och förhindra att små problem blir till stora förseningar.

Agil hantering av designförändringar

Designrevideringar är en realitet inom produktutveckling. En lyhörd leverantör förstår detta och har en tydlig process för att hantera dem. När du skickar in en reviderad CAD-fil ska du inte behöva vänta flera dagar på bekräftelse. Leverantören ska snabbt bekräfta ändringen, bedöma dess inverkan på kostnad och tidslinje och ge tydlig feedback för ditt godkännande. Tidigare har vi sett hur en långsam respons på en enkel designändring kan försena produktionen med en vecka, vilket i sin tur påverkar hela produktlanseringsschemat. För att förhindra detta använder vi en formell ECN-process (Engineering Change Notice) som säkerställer att varje revidering dokumenteras, granskas av våra ingenjörer och bekräftas med kunden innan den implementeras.

Tillhandahålla tekniska expertsvar

När du har en teknisk fråga - oavsett om det handlar om materialval, ytbehandlingsalternativ eller ett DFM-förslag (Design for Manufacturability) - måste du tala med en expert. En lyhörd leverantör gör sina ingenjörer tillgängliga. Du ska inte behöva sitta fast i en loop med en säljare som måste vidarebefordra frågor fram och tillbaka. Direkt tillgång till teknisk expertis ger omedelbara och korrekta svar som hjälper dig att snabbt fatta välgrundade beslut. Detta samarbetsinriktade tillvägagångssätt säkerställer att den slutliga delen inte bara tillverkas korrekt utan också optimeras med avseende på prestanda och kostnad.

Hantera brådskande förfrågningar

Ibland behöver du en del igår. Även om det inte alltid är möjligt har en lyhörd leverantör ett tydligt protokoll för att utvärdera brådskande förfrågningar. De kommer inte bara att säga "nej". De kommer att bedöma sitt nuvarande produktionsschema, utforska alternativ för att påskynda och ge dig ett realistiskt och ärligt svar om vad som är möjligt att uppnå.

| Begäran om steg | Leverantör som inte svarar | Responsiv leverantör |

|---|---|---|

| Inledande kontakt | Det tar 24-48 timmar att få svar. | Svarar inom några timmar för att bekräfta begäran. |

| Genomförbarhetskontroll | Vagt svar: "Vi ska se vad vi kan göra." | Ger ett konkret svar på genomförbarhet och potentiell tidsplan inom en arbetsdag. |

| Kostnadsberäkning | Erbjuder en uppblåst "rush fee" utan motivering. | Ger en tydlig offert med uppgifter om eventuella expeditionskostnader (t.ex. övertid, specialfrakt). |

| Åtagande | Ger ett löfte som de inte kan hålla, vilket leder till en försening. | Åtar sig att hålla en realistisk tidsplan och ger regelbundna uppdateringar. |

Tydlig och proaktiv kommunikation bygger upp ett grundläggande förtroende. En verkligt lyhörd leverantör visar detta genom att effektivt hantera designändringar, tekniska frågor och brådskande förfrågningar, vilket gör att ditt projekt går framåt utan kostsamma förseningar och stärker partnerskapet med varje interaktion.

Materialval och spårbarhet: Vad kan du förvänta dig av din CNC-bearbetningstillverkare?

Har du någonsin godkänt en prototyp som såg perfekt ut, bara för att se den misslyckas oväntat under verklig påfrestning? Problemet ligger ofta dolt i materialets overifierade historik.

En förstklassig tillverkare av CNC-bearbetning verifierar materialkvaliteten genom rigorös inkommande inspektion och testning, upprätthåller en obruten spårbarhetskedja från råvarufabriken till den slutliga delen och tillhandahåller omfattande dokumentation som materialtestrapporter (MTR) och intyg om överensstämmelse (CoC) för att garantera överensstämmelse.

Grunden för alla högkvalitativa bearbetade detaljer är själva råmaterialet. Ett påstående om att man använder en viss typ av aluminium eller rostfritt stål är meningslöst utan en robust verifieringsprocess. På PTSMAKE behandlar vi materialverifiering inte som en sista kryssruta, utan som det kritiska första steget i tillverkningsprocessen. Det handlar om att bygga upp ett förtroende från grunden.

Inspektion av inkommande material: Den första försvarslinjen

Innan något material tas in i vårt lager genomgår det en strikt inkommande inspektion. Detta är inte bara en snabb blick. Vårt kvalitetsteam kontrollerar noggrant leveransen mot inköpsordern och leverantörens dokumentation. Vi kontrollerar mått, letar efter eventuella ytdefekter och ser till att materialet är korrekt märkt med sitt värmenummer eller partinummer. Detta första steg är avgörande eftersom det fångar upp uppenbara avvikelser innan de kan komma in i produktionsflödet, vilket sparar mycket tid och resurser. Allt material som inte klarar denna inledande kontroll sätts omedelbart i karantän och returneras till leverantören.

Avancerad testning för obestridlig kvalitet

Visuella kontroller är viktiga, men de berättar inte hela historien. För att verkligen verifiera ett materials integritet förlitar vi oss på avancerade testmetoder. De specifika testerna beror på materialet och kundens krav, särskilt när det gäller delar som används i känsliga applikationer.

Verifiering av kemisk sammansättning

För metallegeringar är det inte förhandlingsbart att bekräfta den exakta kemiska sammansättningen. Vi använder analysatorer för positiv materialidentifiering (PMI), som använder en teknik som kallas spektrometri5Det är viktigt att kontrollera att materialets grundämnessammansättning överensstämmer med den angivna kvaliteten. Det är t.ex. avgörande för korrosionsbeständigheten att 316 rostfritt stål har rätt andel molybden. En liten avvikelse kan leda till katastrofala fel i en marin eller kemisk processmiljö.

Bekräftelse av mekaniska egenskaper

I ett materials datablad anges dess mekaniska egenskaper, men vi utför ofta egna tester för att verifiera dessa påståenden. Detta inkluderar hårdhetsprovning (med Rockwell- eller Brinell-metoder) och dragprovning. Dragprov är destruktiva, eftersom vi drar i en provbit tills den går sönder, men de ger ovärderliga data om dess brottgräns, sträckgräns och töjning. Dessa data bekräftar att materialet kommer att fungera som förväntat under mekanisk påfrestning.

| Testmetod | Primärt syfte | Vanliga applikationsscenarier |

|---|---|---|

| Positivt material-ID (PMI) | För att verifiera den kemiska sammansättningen hos en legering | Flyg- och rymdkomponenter, medicinska implantat, högtryckstankar |

| Hårdhetsprovning (Rockwell) | För att mäta motståndskraften mot lokal plastisk deformation | Värmebehandlade delar, slitstarka ytor, kvalitetskontroller |

| Dragprovning (förstörande) | För att bestämma hållfasthet och duktilitet under spänning | Kritiska konstruktionsdelar, lastbärande komponenter, validering av nya material |

| Ultraljudstestning (UT) | För att upptäcka inre defekter som sprickor eller hålrum | Säkerhetskritiska komponenter, tjocka råmaterialämnen, svetsinspektioner |

Verifiering är bara halva jobbet; att upprätthålla denna verifiering genom hela tillverkningsprocessen är vad som definierar en verkligt pålitlig partner. Det är här spårbarheten kommer in i bilden. Spårbarhet är möjligheten att följa en specifik sats material från källan, genom varje bearbetningsoperation till den färdigförpackade delen. För branscher som flyg-, medicin- och fordonsindustrin är detta inte bara "bra att ha", det är ett obligatoriskt krav.

Den obrutna kedjan: Spårbarhet för parti och batch

Från det ögonblick då en stång eller plåt av råmaterial accepteras tilldelas den ett unikt internt lotnummer. Detta nummer kopplar det direkt till leverantörens värmenummer och den tillhörande materialtestrapporten. Detta interna ID loggas sedan och följer materialet genom varje steg: kapning, CNC-fräsning, svarvning, sekundära operationer som värmebehandling eller anodisering och slutkontroll. Varje arbetsorder specificerar exakt vilket materialparti som ska användas. Detta skapar en obruten kedja av dokumentation. Om ett materialfel mot förmodan skulle upptäckas i efterhand kan vi omedelbart identifiera varje enskild del som tillverkats av den specifika batchen, även om de ingick i olika order. Den här möjligheten är avgörande för riktade återkallelser, vilket minimerar risken och ansvaret för våra kunder.

Dokumentation: Ditt bevis på efterlevnad

Som ingenjör eller inköpschef ska du inte behöva ta tillverkarens ord för vad de säger. Beviset finns i dokumentationen. En professionell tillverkare av CNC-bearbetning kommer proaktivt att tillhandahålla ett tydligt och omfattande pappersspår.

Materialprovningsrapporter (MTR)

Detta dokument, som även kallas för en testrapport från ett bruk eller en certifierad testrapport från ett bruk (CMTR), kommer direkt från materialtillverkaren. Det är materialets "födelsecertifikat". Den beskriver resultaten av de tester som utförts på materialets specifika värmenummer, inklusive dess exakta kemiska analys och mekaniska egenskaper. Vi ser alltid till att den MTR vi får matchar det material vi använder för ditt projekt.

Intyg om överensstämmelse (CoC)

Medan en MTR certifierar råmaterialet är ett Certificate of Conformity (CoC) ett dokument som utfärdas av oss, detaljtillverkaren. CoC är vår formella försäkran om att de färdiga delar vi har producerat uppfyller alla dina specifikationer - från det använda materialet till dimensionstoleranser, finish och andra krav som anges i dina ritningar och din inköpsorder. Det är den sista försäkran om att det du får är exakt vad du beställde.

| Dokumenttyp | Tillhandahålls av | Vad den certifierar |

|---|---|---|

| Rapport om materialtest (MTR) | Materialkvarnen | De kemiska och fysikaliska egenskaperna hos råvarubatchen (värmenummer). |

| Intyg om överensstämmelse (CoC) | Tillverkaren av delen (PTSMAKE) | Den färdiga detaljen överensstämmer med alla ritningsspecifikationer och krav. |

| Slutlig inspektionsrapport | Tillverkaren av delen (PTSMAKE) | Uppmätta dimensionsdata för specifika egenskaper på de färdiga delarna. |

En komponents tillförlitlighet börjar med dess material. En pålitlig tillverkare av CNC-bearbetning säkerställer kvaliteten genom rigorösa verifieringstester och upprätthåller en fullständig, obruten spårbarhetsrekord. Denna process, som stöds av tydlig dokumentation som MTR och CoC, garanterar att de slutliga komponenterna uppfyller de stränga kraven i alla branscher.

Kostnadseffektivitet och värdeteknik

Har du svårt att förstå varför offerterna för CNC-bearbetning varierar så mycket? Är du orolig för att det lägsta priset kan komma med dolda kostnader som förseningar eller dålig kvalitet, vilket i slutändan kan spräcka din projektbudget?

Sann kostnadseffektivitet från en ledande CNC-bearbetningstillverkare handlar inte om att offra kvalitet för ett lägre pris. Det uppnås genom en strategisk blandning av effektiva processer, intelligent automatisering och samarbetsinriktad design för tillverkningsbarhet (DFM) för att maximera värdet från prototyp till produktion.

En vanlig missuppfattning är att kostnadseffektivitet helt enkelt innebär att hitta den billigaste offerten. Den verkliga kostnaden för en maskinbearbetad detalj sträcker sig dock långt bortom det ursprungliga priset. Den omfattar även de potentiella kostnaderna för förseningar, kassationer och fel ute på fältet. En strategisk partner för CNC-bearbetning fokuserar på att leverera långsiktigt värde genom att optimera varje steg i tillverkningsprocessen. Detta börjar långt innan maskinen börjar skära.

Kraften i design för tillverkningsbarhet (DFM)

Ett av de viktigaste områdena för kostnadsoptimering är DFM. Det är en samarbetsprocess där vi arbetar med ditt designteam för att göra mindre justeringar som kan leda till stora besparingar. I ett tidigare projekt på PTSMAKE hade en kund till exempel flera djupa fickor med mycket skarpa invändiga hörn. Det var visserligen möjligt att åstadkomma, men krävde specialverktyg och betydligt längre maskintider. Genom att föreslå en något större hörnradie kunde vi bibehålla detaljens fulla funktionalitet samtidigt som vi minskade bearbetningstiden med över 30%. Denna enkla ändring, som gjordes innan produktionen påbörjades, sparade kunden en betydande summa på deras storvolymsorder.

Effektiva processer och optimering av verktygsbanor

Inne i verkstaden är effektivitet nyckeln. Med avancerad CAM-mjukvara kan vi skapa optimerade verktygsbanor som minimerar maskinrörelser och minskar cykeltiderna. Varje sekund som sparas på en enskild detalj innebär betydande kostnadsminskningar under en produktionsserie. Vi fokuserar också på att minimera ställtiderna genom modulära fixturer och standardiserade procedurer. Denna flexibilitet gör att vi snabbt kan växla mellan olika jobb, vilket minskar omkostnaderna och gör oss mer konkurrenskraftiga för både små och stora serier. Denna operativa excellens är ett kännetecken för en topp Tillverkare av cnc-bearbetning. Ett viktigt mått som vi övervakar är Takttid6vilket hjälper oss att anpassa vår produktionstakt direkt till kundernas efterfrågan, vilket förhindrar överproduktion och slöseri.

Materialval och materialutnyttjande

Materialkostnaderna kan stå för en stor del av en komponents slutpris. Vår roll innebär mer än att bara beställa det specificerade lagret. Vi analyserar detaljens geometri för att välja den lämpligaste råvarustorleken och minimera spill. För en nyligen tillverkad komponent till flygindustrin upptäckte vi att vi kunde minska kassationen med 15% genom att omorientera detaljen något i lagermaterialet och föra över dessa besparingar direkt till kunden.

| Taktik för optimering | Standardmetod | Optimerat tillvägagångssätt | Potentiell kostnadspåverkan |

|---|---|---|---|

| Invändiga hörn | Skarpa 90° hörn | Avrundade hörn (t.ex. 3 mm) | 20-40% minskning av bearbetningstiden |

| Användning av material | Standard lagerstorlek | Optimerad storlek på nestning/lager | 5-15% minskning av materialkostnaden |

| Väggens tjocklek | Mycket tunna väggar (<0,5 mm) | Enhetliga, tjockare väggar (>1 mm) | Minskar vibrationer, förbättrar finishen |

| Toleranser | För hårt åtdragen överallt | Endast kritiska toleranser | Minskar inspektionstiden och antalet kassationer |

Att balansera "järntriangeln" pris, kvalitet och skalbarhet är en ständig utmaning, särskilt när man går från en enda prototyp till en fullskalig produktion. Det som fungerar i det ena skedet kanske inte är optimalt i det andra. Nyckeln är att arbeta med en tillverkningspartner som förstår hur man ska navigera i dessa avvägningar och som kan erbjuda en tydlig väg för tillväxt.

Prototyptillverkning: Snabbhet och feedback framför enhetskostnad

Under prototypfasen är de primära målen snabbhet och validering av konstruktionen. Kostnaden per del blir naturligtvis högre eftersom installationskostnaderna skrivs av på bara en eller ett fåtal enheter. I det här skedet ligger värdet inte i det lägsta priset. Det ligger i snabba leveranstider som gör att ditt ingenjörsteam kan iterera snabbare. Det ligger också i kvaliteten på återkopplingen. När vi på PTSMAKE tillverkar en prototyp skickar vi inte bara en del, utan vi tillhandahåller en DFM-rapport som belyser potentiella kostnadsbesparingsmöjligheter för framtida produktionskörningar. Denna investering i samarbete i ett tidigt skede ger utdelning när det är dags att skala upp.

Produktion: Skifta fokus till skalbarhet och konsekvens

När du går över till lågvolym- eller massproduktion förändras den ekonomiska modellen. Fokus flyttas mot att minska kostnaden per del samtidigt som absolut konsekvens bibehålls. Det är här som det inledande DFM-arbetet blir avgörande. Automatisering spelar också en större roll. För större serier kan vi implementera robotarmar för lastning och lossning av delar eller använda prober i processen för att automatisera kvalitetskontroller. Dessa investeringar minskar arbetskostnaderna och de mänskliga felen och säkerställer att varje del, från den första till den tiotusende, uppfyller exakt samma specifikationer.

Den sanna innebörden av skalbarhet

En verkligt skalbar Tillverkare av cnc-bearbetning har inte bara fler maskiner, de har också skalbara processer. Det innebär att de har robusta kvalitetssystem som kan hantera ökade volymer, etablerade leveranskedjor för material och de processkontroller som krävs för att säkerställa enhetlighet. När du granskar en partner, fråga hur de skulle hantera en 10 gånger större ordervolym. Deras svar kommer att avslöja deras verkliga skalbarhet.

| Projektstadium | Primärt mål | Viktiga kostnadsdrivare | Idealisk partner Fokus |

|---|---|---|---|

| Prototyp | Validering av hastighet och design | Installationstid och teknisk feedback | Snabb leverans, DFM-expertis |

| Låg volym | Processvalidering och marknadsanpassning | Bearbetningstid och material | Flexibla inställningar, processkontroll |

| Hög volym | Kostnad per del och enhetlighet | Automation & materialinköp | Optimerade cykeltider, leveranskedja |

Effektiv kostnadshantering inom CNC-bearbetning handlar om mer än bara prislappen. Det handlar om ett partnerskap med fokus på värdeutveckling genom smart DFM, effektiva processer och en tydlig strategi för att balansera pris, kvalitet och skalbarhet när ditt projekt utvecklas från en enda prototyp till full produktion.

Hantera komplexiteten hos flera leverantörer

Är du trött på att jonglera med flera olika leverantörers kalkylblad, jaga uppdateringar från olika kontakter och hantera ojämn kvalitet? Skapar denna komplexitet förseningar och spräcker din budget?

Lösningen är att konsolidera din leveranskedja med en enda, integrerad partner. Att arbeta med en experttillverkare av CNC-bearbetning effektiviserar kommunikationen, förenhetligar kvalitetssäkringen och förenklar logistiken, vilket sparar dig betydande tid, pengar och stress.

De dolda bördorna av en splittrad leveranskedja

Att hantera flera leverantörer kan tyckas vara ett bra sätt att sprida riskerna eller hitta det lägsta priset för varje komponent, men det medför ofta dolda kostnader och ineffektivitet som kan lamslå ett projekt. Komplexiteten går långt utöver att bara hantera några extra fakturor. Min erfarenhet är att dessa utmaningar snabbt blir till snöbollar och skapar betydande friktion i produktutvecklingens livscykel.

Brister i kommunikationen

När du arbetar med separata leverantörer för CNC-bearbetning, formsprutning och efterbearbetning skapar du flera, frånkopplade kommunikationslinjer. Varje leverantör har olika kontaktpunkter, olika sätt att rapportera och eventuellt olika tidszoner. En enkel designuppdatering kräver att du samordnar med varje enskild leverantör och ser till att alla förstår förändringen och dess inverkan på deras process. Detta skapar möjligheter till feltolkningar, vilket leder till fel, omarbetningar och förseningar. Det som borde vara en enkel uppdatering blir en komplex logistisk uppgift som tar värdefull ingenjörstid i anspråk.

Inkonsekvent kvalitetskontroll

Varje tillverkningspartner har sina egna standarder och processer för kvalitetssäkring (QA). En leverantör kan ha otroligt snäva toleranser för sina maskinbearbetade delar, medan en annans gjutna komponenter har en bredare acceptabel varians. När dessa delar måste integreras sömlöst kan även mindre skillnader leda till stora problem vid monteringen. Jag har sett projekt försenas i flera veckor på grund av att en CNC-bearbetad del från en leverantör inte passade perfekt med ett formsprutat hölje från en annan leverantör. Att spåra grundorsaken blir som att skylla på någon annan, och du hamnar i mitten. Detta problem med Fragmentering av leveranskedjan7 är en vanlig orsak till att projekt misslyckas.

Logistiska mardrömmar

Att samordna logistiken från flera olika platser är ett heltidsjobb. Du måste hantera förskjutna leveransscheman, spåra separata försändelser och hantera olika tulldokument för varje import. En försening från en leverantör kan skapa en dominoeffekt och stoppa hela produktionslinjen i väntan på en kritisk komponent. Detta påverkar inte bara din tidslinje utan ökar också fraktkostnaderna och lagerhållningskostnaderna eftersom delarna anländer vid olika tidpunkter och måste lagras tills alla komponenter är klara för montering.

Här är en enkel uppdelning av den extra komplexiteten:

| Aspekt | Scenario med flera leverantörer | Partner med en enda källa |

|---|---|---|

| Kommunikation | Flera kontakter, tidszoner och rapporteringsstilar. | En enda kontaktpunkt för hela projektet. |

| Kvalitetskontroll | Olikartade standarder, risk för integrationsproblem. | Enhetligt QA-system som säkerställer att alla delar passar och fungerar. |

| Logistik | Flera försändelser, tullformulär och tidslinjer. | En samlad sändning, förenklat pappersarbete. |

| Ansvarsskyldighet | Diffust ansvar, risk för skuldbeläggning. | Fullständigt ansvar för resultatet från början till slut. |

Den strategiska fördelen med en integrerad tillverkningspartner

Att byta från en strategi med flera leverantörer till en partner med en enda källa handlar inte bara om bekvämlighet; det är ett strategiskt steg som ger en kraftfull konkurrensfördel. En integrerad Tillverkare av cnc-bearbetning som också hanterar tjänster som formsprutning fungerar som en verklig förlängning av ditt team och anpassar sina processer till dina projektmål från början till slut. Denna synergi förvandlar upphandlingsprocessen från en serie transaktioner till ett samarbetsinriktat partnerskap.

En enda källa till sanning

Den mest omedelbara fördelen är att ha en enda kontaktpunkt. På PTSMAKE övervakar våra projektledare varje steg i produktionen, från den inledande DFM-analysen för en CNC-fräst prototyp till den slutliga kvalitetskontrollen av ett stort parti gjutna delar. När du har en fråga eller behöver göra en förändring har du en person att ringa. Den här personen förstår hela projektets omfattning och ser till att eventuella justeringar kommuniceras sömlöst mellan alla interna avdelningar. Detta eliminerar risken för missförstånd och säkerställer att alla arbetar utifrån samma spelregler.

Enhetlig och kompromisslös kvalitet

När en partner är ansvarig för alla komponenter är de fullt ansvariga för den slutliga passformen och funktionen. Det finns ingen som pekar finger. En integrerad partner säkerställer att ytfinishen på en maskinbearbetad aluminiumdel är perfekt för den övergjutningsprocess som de också kommer att hantera. De garanterar att ett CNC-svarvat stift passar exakt i en formsprutad kugghjul eftersom de kontrollerar toleranserna för båda. Vårt kvalitetssystem på PTSMAKE är utformat för att hantera dessa ömsesidiga beroenden och genomföra passformstester och funktionskontroller innan något skickas iväg. Den här enhetliga QA-processen avlastar din monteringslinje och säkerställer att slutprodukten uppfyller dina exakta specifikationer.

Kortare tidsfrister och förenklad logistik

En integrerad partner kan optimera hela produktionsflödet. Vi kan till exempel börja CNC-bearbeta kritiska metallinsatser medan formsprutan fortfarande tillverkas. Denna parallella bearbetning, som hanteras under ett och samma tak, kan avsevärt förkorta de totala ledtiderna jämfört med om man väntar på att en leverantör ska bli klar innan man skickar delar till nästa. När produktionen är klar konsolideras allt till en enda leverans. Det innebär en faktura, en uppsättning tulldokument och en leverans att spåra. Denna förenkling minskar inte bara den administrativa arbetsbördan utan sänker också fraktkostnaderna och gör att din produkt kommer ut på marknaden snabbare.

Att jonglera med flera leverantörer medför dolda kostnader i form av kommunikationsavbrott, kvalitetsbrister och logistisk komplexitet. Att samarbeta med en enda, integrerad Tillverkare av cnc-bearbetning effektiviserar verksamheten genom att tillhandahålla en enda kontaktpunkt, enhetlig kvalitetskontroll och förenklad logistik, vilket säkerställer en effektivare och mer tillförlitlig produktionsprocess.

Bygga långsiktiga partnerskap

Är du trött på den oändliga cykeln med offerter och utvärdering av nya leverantörer för varje enskilt projekt? Är du orolig för att nästa nya leverantör kanske inte lever upp till dina kvalitetsstandarder, vilket leder till kostsamma förseningar?

Ett starkt och långsiktigt partnerskap med en tillverkare av CNC-bearbetning är en strategisk tillgång. Det bygger en grund av förtroende, säkerställer jämn kvalitet, orubblig tillförlitlighet och samarbetsinriktad innovation som driver hållbar framgång långt bortom en enda inköpsorder.

Stiftelsen: Att gå från transaktion till förtroende

Att välja en CNC-bearbetningstillverkare handlar inte bara om att hitta det lägsta priset; det handlar om att hitta en partner som konsekvent kan uppfylla dina specifikationer. I början är alla relationer transaktionella. Du skickar en inköpsorder, de levererar delar. Men ett verkligt partnerskap börjar formas när den transaktionen utvecklas till en djupare förståelse.

Konsekvens är A och O

Med en ny leverantör måste du varje gång förklara dina kvalitetsstandarder, dina krav på ytbehandling och dina kritiska toleranser på nytt. En långsiktig partner lär sig däremot dina preferenser. De vet vilka ytor som är kosmetiska, vilka mått som är kritiska för funktionen och hur dina inspektionsrapporter måste se ut. Denna delade kunskap eliminerar friktion och minskar dramatiskt risken för feltolkningar. I vårt arbete på PTSMAKE har vi sett att detta Ömsesidig processinriktning8 är nyckeln till att minska antalet avvikelser och snabba upp projektens tidsramar. Tillverkaren blir en förlängning av ditt eget kvalitetsteam och förutser dina behov i stället för att bara reagera på dina ritningar.

Den sanna innebörden av tillförlitlighet

Tillförlitlighet är mer än bara leverans i tid. Det handlar om kommunikation, transparens och problemlösning. En pålitlig partner berättar för dig om ett potentiellt produktionsproblem före det påverkar din deadline, inte efter. De samarbetar med dig för att hitta en lösning, oavsett om det handlar om att justera en tolerans eller föreslå ett materialalternativ. Denna proaktiva kommunikation bygger upp ett förtroende som aldrig kan uppnås i en transaktionell relation. Med tiden slutar du oroa dig för om delarna kommer att dyka upp; du vet att de gör det och att de blir rätt.

Tabellen illustrerar skillnaden i tidsinvestering mellan att arbeta med en ny leverantör och en etablerad partner i ett typiskt projekt:

| Uppgift | Tid med ny leverantör | Tid med etablerad partner |

|---|---|---|

| Onboarding och granskning | 8-16 timmar | 0 timmar |

| Tekniskt förtydligande | 2-5 timmar | <1 timme |

| Granskning av kvalitetsstandard | 3-6 timmar | 0 timmar |

| Projektledning | Hög | Låg |

Som du kan se blir de dolda kostnaderna för att ständigt byta leverantör snabbt höga, inte bara i pengar utan även i värdefull ingenjörstid.

Det lönar sig: Samarbete och strategiska fördelar

När en grund av förtroende och tillförlitlighet har etablerats börjar de verkliga fördelarna med ett långsiktigt partnerskap att framträda. Din CNC-bearbetningstillverkare övergår från att vara en enkel leverantör till en strategisk samarbetspartner som aktivt bidrar till din framgång.

Frigör innovation i samarbete

En av de mest kraftfulla fördelarna är tillgången till proaktiv feedback från DFM (Design for Manufacturability). En partner som förstår produktens slutanvändning kan erbjuda insikter som sträcker sig långt bortom det tryckta materialet. I ett tidigare projekt med en kund inom fordonsindustrin hjälpte vår tidiga DFM-input på ett komplext aluminiumhölje dem att konsolidera två komponenter till en. Denna förändring, som föreslogs av våra ingenjörer som förstod deras långsiktiga mål, minskade inte bara detaljkostnaden med 30% utan förbättrade även komponentens strukturella integritet. En ny leverantör, som bara fokuserade på den aktuella ordern, skulle helt enkelt ha bearbetat de två separata delarna enligt ritningarna. Ett sådant innovationssamarbete är bara möjligt när båda sidor är engagerade i det långsiktiga resultatet.

Att skaffa sig en konkurrensfördel

Ett strategiskt partnerskap ger en betydande konkurrensfördel, särskilt på en volatil marknad. Vem tror du att en tillverkare prioriterar när det uppstår materialbrist eller när maskinkapaciteten blir begränsad? Den enstaka kunden som vill ha det billigaste priset eller den lojala partnern som de har arbetat med i flera år? Denna prioriterade tillgång säkerställer att dina produktionslinjer fortsätter att rulla när dina konkurrenter kanske står stilla. Det ger en nivå av motståndskraft i leveranskedjan som är omöjlig att uppnå genom rent transaktionella relationer.

Här är en jämförelse mellan vad man kan förvänta sig av en transaktionsleverantör och en strategisk partner:

| Attribut | Transaktionell leverantör | Strategisk partner |

|---|---|---|

| Kommunikation | Reaktiv | Proaktiv och samarbetsinriktad |

| DFM-ingång | Ingen, eller på begäran | Erbjuds tidigt och ofta |

| Problemlösning | Rapporterar problem | Föreslår lösningar |

| Prioritet | Låg | Hög |

| Fokus | Pris per del | Totalkostnad & långsiktigt värde |

Att investera i ett partnerskap med en CNC-bearbetningstillverkare innebär i slutändan att du inte bara köper delar; du säkrar kapacitet, expertis och en dedikerad allierad som är fast besluten att hjälpa dig att förnya och växa.

Att välja en CNC-bearbetningstillverkare bör ses som ett långsiktigt strategiskt beslut. Ett partnerskap som bygger på förtroende ger jämn kvalitet, tillförlitlighet och innovationssamarbete, vilket förvandlar din leverantör från en post på ett kalkylblad till en verklig konkurrensfördel för ditt företag.

Lär dig hur du genom att behärska GD&T kan förbättra kommunikationen med din tillverkare och se till att dina detaljer blir rätt från början. ↩

Läs mer om vetenskapen bakom mätning och varför den är avgörande för att uppnå tillverkningsresultat med hög precision. ↩

Läs mer om hur denna teknik för produktionsutjämning hjälper tillverkare att säkerställa stabila och förutsägbara ledtider för alla kunder. ↩

Lär dig hur denna princip om strukturlikhet säkerställer att din designintention speglas perfekt i den slutliga delen. ↩

Upptäck vetenskapen bakom hur spektrometri säkerställer att ditt materials kemiska sammansättning överensstämmer med tekniska specifikationer. ↩

Läs om hur denna princip för Lean Manufacturing bidrar till att optimera produktionsflödet och minska kostnaderna inom CNC-bearbetning. ↩

Klicka här för att lära dig mer om hur fragmentering av leveranskedjan direkt kan öka effektiviteten i ditt projekt och minska kostsamma risker. ↩

Lär dig hur du genom att anpassa tillverkningsprocesserna till din partner kan minska avfallet och förkorta produktutvecklingscykeln. ↩