Du försöker tillverka komplexa detaljer med snäva toleranser, men den traditionella 3-axliga CNC-bearbetningen räcker inte till. Flera inställningar innebär längre ledtider, högre kostnader och kvalitetsavvikelser som äventyrar dina projekt.

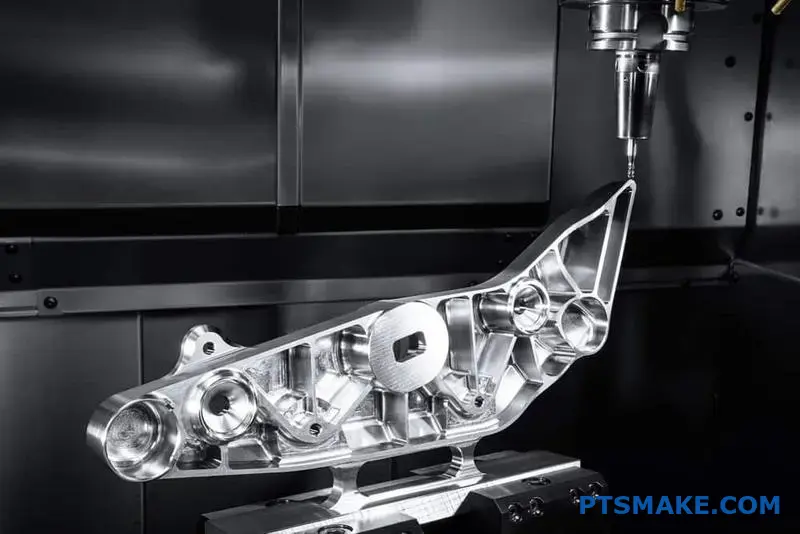

5-axlig CNC-bearbetning möjliggör samtidig rörelse över fem olika axlar, vilket gör det möjligt för tillverkare att producera komplexa geometrier med överlägsen precision, kortare ledtider och lägre kostnader jämfört med traditionella 3-axliga metoder.

Jag har arbetat med otaliga inköpschefer och ingenjörer som kämpar med samma utmaning: att hitta en tillverkningslösning som ger både precision och effektivitet för komplexa detaljer. Skillnaden mellan framgång och kostsamma förseningar handlar ofta om att välja rätt bearbetningsmetod. Låt mig gå igenom exakt hur 5-axlig CNC-bearbetning löser dessa utmaningar och varför det kan vara den avgörande förändringen som ditt nästa projekt behöver.

Vad skiljer 5-axlig CNC-bearbetning åt?

Har du någonsin konstruerat en detalj med komplexa kurvor och underskärningar, bara för att upptäcka att traditionella tillverkningsmetoder kräver flera, kostsamma inställningar som äventyrar noggrannheten?

5-axlig CNC-bearbetning utmärker sig genom att flytta en detalj eller ett skärverktyg längs fem olika axlar samtidigt. Denna förmåga gör det möjligt att skapa otroligt komplexa geometrier i en enda inställning, vilket drastiskt förbättrar precision, effektivitet och designfrihet jämfört med traditionella 3-axliga metoder.

Bortom X, Y och Z: Introduktion till rotation

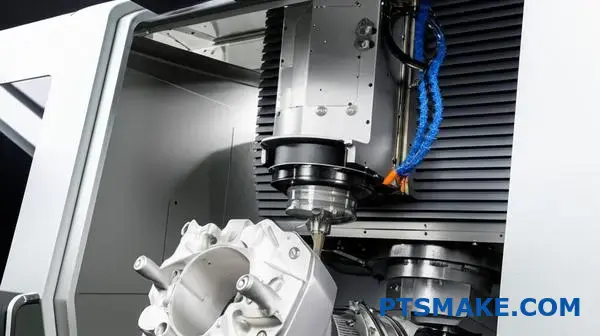

Traditionella 3-axliga CNC-maskiner arbetar enligt en enkel princip och flyttar skärverktyget längs de linjära axlarna X, Y och Z. Även om det är effektivt för enklare, mer prismatiska delar, räcker inte det här till när det handlar om komponenter med djupa hålrum eller komplexa kurvor. Det är här som 5-axlig bearbetning förändrar spelplanen i grunden. Den lägger till två rotationsaxlar, vanligtvis A- och B-axlarna, som roterar runt X- respektive Y-axlarna. Detta gör att skärverktyget kan närma sig arbetsstycket från i stort sett vilken vinkel som helst.

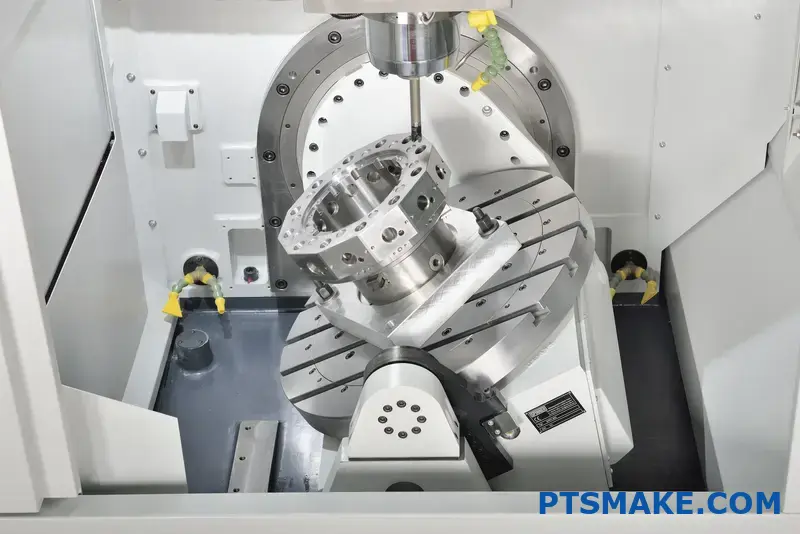

Fördelen med en enda installation

Den största skillnaden i drift är möjligheten att bearbeta en komplex detalj i en enda uppställning. Med en 3-axlig maskin skulle en detalj med detaljer på flera ytor kräva att operatören stoppar maskinen, lossar arbetsstycket, manuellt fixerar om det i en ny riktning och sedan kalibrerar om maskinen. Varje ny inställning innebär en risk för mänskliga misstag, vilket kan leda till små feljusteringar som kan staplas upp och äventyra den slutliga detaljens tolerans. I våra tidigare projekt på PTSMAKE har vi sett hur elimineringen av dessa extra steg inte bara snabbar upp produktionen utan också avsevärt ökar enhetligheten från detalj till detalj. Maskinen upprätthåller en konstant referenspunkt och ser till att varje detalj är perfekt inriktad i förhållande till de andra. En kortare och mer effektiv verktygsväg1 innebär mindre slitage på verktygen och en bättre ytfinish.

| Funktion | 3-axlig CNC-bearbetning | 5-axlig CNC-bearbetning |

|---|---|---|

| Rörelse | Linjära axlar X, Y, Z | X, Y, Z linjära axlar + 2 rotationsaxlar |

| Inställningar | Flera inställningar för komplexa delar | En enda inställning för de mest komplexa delarna |

| Geometri | Bäst för prismatiska, enklare delar | Idealisk för komplexa kurvor och konturer |

| Noggrannhet | Bra, men risk för fel vid omfixering | Överlägsen, tack vare en enda installation |

Varför detta är viktigt för avancerad teknik

Fördelarna med 5-axlig CNC-bearbetning sträcker sig långt bortom bara driftseffektivitet; de ger direkt ingenjörer och designers möjlighet att innovera. När du inte begränsas av tillverkningsbegränsningarna hos 3-axliga maskiner kan du designa delar som är starkare, lättare och mer organiskt formade. Detta är särskilt viktigt i branscher där prestanda inte är förhandlingsbart.

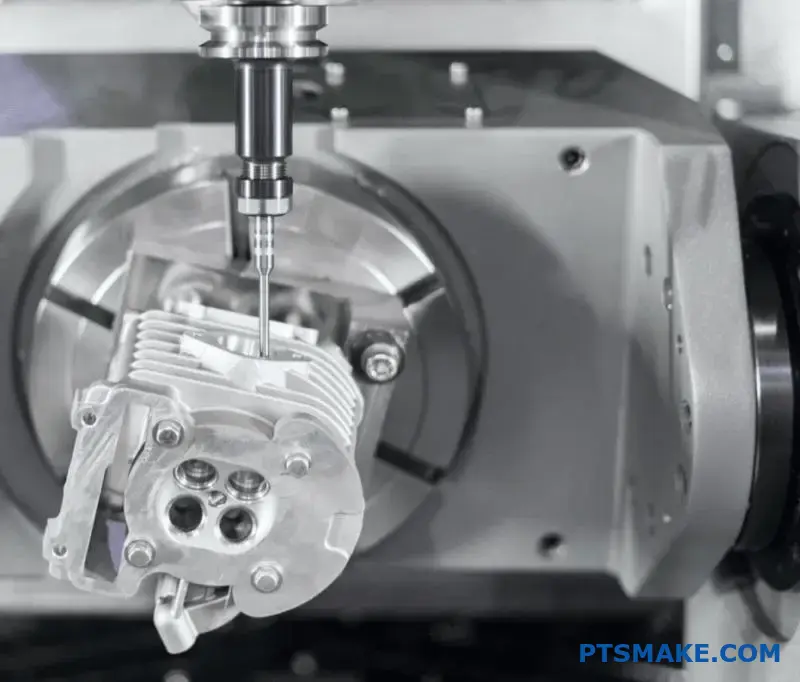

Inverkan på krävande branscher

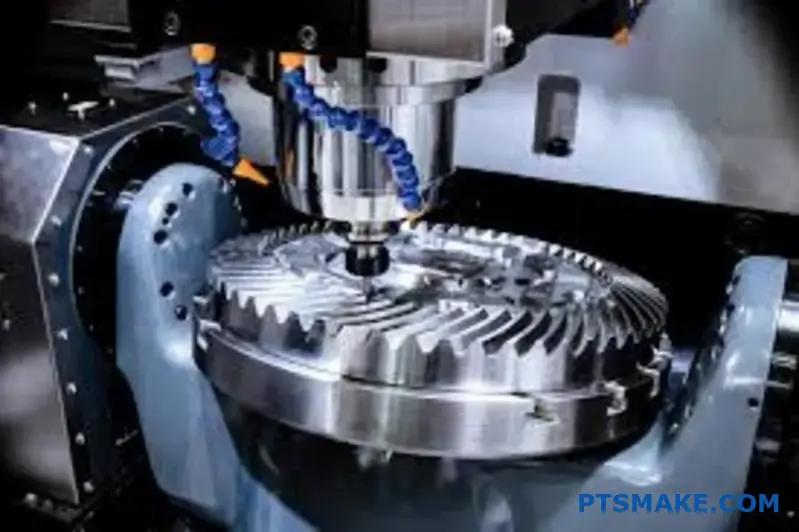

Inom t.ex. flyg- och rymdindustrin är varje gram viktigt. 5-axlig bearbetning gör det möjligt att skapa monolitiska delar - att bearbeta ett enda materialblock till en komplex komponent som tidigare kanske hade behövt sättas ihop av flera mindre delar. Detta eliminerar svaga punkter som svetsar eller fästelement och resulterar i en starkare och lättare slutdel, t.ex. ett impellerhjul eller ett turbinblad med optimerade aerodynamiska ytor. På samma sätt måste specialanpassade ortopediska implantat inom det medicinska området passa perfekt till patientens anatomi. Möjligheten att bearbeta komplexa, organiska former med hög precision gör 5-axlig CNC-bearbetning till en oumbärlig teknik för att skapa dessa livsförändrande anordningar.

Från prototyp till produktion

Den här tekniken påskyndar hela produktutvecklingscykeln. När vi arbetar med kunder på prototyper innebär 5-axlig kapacitet att vi kan producera en funktionell, verklighetstrogen modell på en bråkdel av den tid det skulle ta med flera inställningar. Den design du skapar är den del du får, utan kompromisser. Detta möjliggör snabbare designupprepningar och en snabbare väg till marknaden. Den här kapaciteten säkerställer att de slutliga produktionsdelarna, oavsett om det gäller robotik, fordonsindustri eller konsumentelektronik, uppfyller den exakta designintentionen utan kostsamma förseningar eller kvalitetsproblem.

5-axlig CNC-bearbetning förändrar tillverkningen genom att möjliggöra fleraxliga rörelser i en enda uppställning. Detta ger komplexa detaljer med oöverträffad noggrannhet och finish, vilket ger ingenjörer i avancerade branscher möjlighet att effektivisera hela resan från innovativ design till marknadsklar produkt.

Hur minskar produktionscyklerna med Single-Setup Machining?

Kämpar du ständigt med projektförseningar som orsakas av flera tidskrävande maskininställningar? Den ändlösa cykeln av ompositionering och omfixering av detaljer kan snabbt få även de mest välplanerade produktionsscheman att spåra ur.

5-axlig CNC-bearbetning revolutionerar denna process genom tillverkning med en enda uppspänning, eller "Done-in-One". Genom att bearbeta komplexa former i en enda fastspänning elimineras den stilleståndstid som är förknippad med manuell ompositionering, vilket drastiskt minskar den totala produktionscykeln och säkerställer snabbare och mer tillförlitliga leveranser.

Den viktigaste fördelen med 5-axlig teknik för att snabba upp produktionen ligger i dess förmåga att minimera icke värdeskapande tid. Vid traditionell 3-axlig bearbetning kan en komplex detalj kräva sex eller fler separata inställningar för att bearbeta varje yta. Varje inställning innebär att maskinen stoppas, detaljen spänns upp manuellt, en ny fixtur skapas, detaljen spänns upp igen och maskinens startpunkt kalibreras på nytt. Den här processen är inte bara långsam utan medför också en hög risk för mänskliga fel vid varje enskild beröring.

"Done-in-One"-principen

5-axlig bearbetning ändrar spelplanen helt och hållet. Maskinens två extra rotationsaxlar (A- och B-axlarna) lutar arbetsstycket eller skärverktyget, vilket gör det möjligt att komma åt fem sidor av detaljen i en enda fastspänning. Det innebär att hela bearbetningsprocessen för en komplex detalj ofta kan slutföras utan manuellt ingripande när cykeln väl har startat. Maskinens Kinematisk kedja2 är det som möjliggör denna koordinerade, fleraxliga rörelse och förvandlar det som en gång var en serie osammanhängande steg till en flytande operation.

Jämförelse av installationstid: 3-axlig vs. 5-axlig

I vårt arbete på PTSMAKE har vi sett skillnaden på nära håll. Låt oss jämföra processen för en måttligt komplex komponent.

| Steg i processen | Traditionell 3-axlig | 5-axlig CNC-bearbetning |

|---|---|---|

| Inledande inställning | 45 minuter | 60 minuter |

| Efterföljande inställningar | 4 x 30 minuter = 120 minuter | 0 minuter |

| Total installationstid | 165 minuter | 60 minuter |

| Risk för fel | Hög (flera omkalibreringar) | Låg (enstaka kalibrering) |

Som framgår av tabellen är den första 5-axliga inställningen visserligen något mer komplicerad, men den eliminerar helt den tid som läggs på alla efterföljande inställningar. Den här sparade tiden har en betydande inverkan på den totala ledtiden, som kan minskas med timmar eller till och med dagar.

Förutom att minska antalet omställningar förkortar 5-axlig bearbetning ledtiderna genom att optimera andra kritiska områden i produktionsflödet. Det effektiviserar hela processen från programmering till slutkontroll, vilket skapar en mer effektiv och förutsägbar tillverkningsmiljö.

Minskad komplexitet för verktyg och fixturer

Vid 3-axlig bearbetning kräver varje ny orientering av detaljen ofta en unik, specialtillverkad fixtur för att hålla den säkert på plats. Att konstruera och tillverka dessa fixturer innebär en betydande tids- och kostnadsåtgång för ett projekt innan ett enda chip ens har skurits. 5-axlig maskinbearbetning möjliggör dock ofta mycket enklare lösningar för arbetsupphängning. Eftersom maskinen själv kan orientera detaljen räcker det ofta med ett enda, mångsidigt skruvstycke eller en enkel fixturplatta. Detta eliminerar den ledtid för "förproduktion" som är förknippad med fixturutveckling.

Ökad noggrannhet leder till färre omarbetningar

Varje gång en detalj lossas och ompositioneras ökar risken för fel. Även den minsta felinställning kan leda till att detaljerna hamnar utanför toleranserna, vilket leder till kostsamma och tidskrävande omarbetningar eller, i värsta fall, skrotade detaljer. Dessa oväntade förseningar är en av de främsta orsakerna till att deadlines missas.

Den ackumulerade effekten av felaktigheter

| Antal uppställningar | Potential för positionsfel | Påverkan på ledtiden |

|---|---|---|

| 1 (5-axlig) | Minimal | Försumbar |

| 3 (3-axel) | Måttlig | Potential för mindre omarbetningar |

| 6+ (3-axlig) | Hög | Hög sannolikhet för omarbetning/skrotning |

Genom att färdigställa detaljen i en enda uppställning har 5-axlig CNC-bearbetning en enda referenspunkt för alla funktioner. Denna inneboende noggrannhet minskar avsevärt sannolikheten för fel och säkerställer att delarna tillverkas korrekt första gången. För inköpschefer som Matthew innebär detta direkt ökad tillförlitlighet och trygghet när det gäller att hålla projektets tidsramar. Det är så här vi på PTSMAKE hjälper våra kunder att gå från prototyp till produktion med maximal hastighet och minimal friktion.

Kort sagt, 5-axlig CNC-bearbetning påskyndar produktionen genom att möjliggöra "Done-in-One"-tillverkning. Denna metod med en enda uppställning eliminerar manuell ompositionering, förenklar fixtureringsbehoven och förbättrar noggrannheten för att minimera omarbetning, vilket resulterar i betydligt kortare och mer tillförlitliga ledtider för komplexa delar.

Säkerställer jämn kvalitet och snäva toleranser.

Har du någonsin varit med om att en kritisk komponent inte klarat inspektionen på grund av en mindre toleransavvikelse? Ett enda bakslag kan försena hela produktionsschemat och belasta din budget.

5-axlig CNC-bearbetning säkerställer jämn kvalitet genom att minimera antalet inställningar, vilket drastiskt minskar risken för kumulativa fel. Möjligheten att använda kortare och styvare verktyg och närma sig arbetsstycket från optimala vinklar ger överlägsen noggrannhet, repeterbarhet och ytfinhet för krävande detaljer.

Precisionens grundpelare: Noggrannhet och repeterbarhet

Det främsta skälet till att 5-axlig CNC-bearbetning ger så hög kvalitet är dess förmåga att bearbeta komplexa former i en enda uppställning. Vid traditionell 3-axlig bearbetning av en detalj med detaljer på flera ytor måste operatören stoppa maskinen, lossa spännet, rotera detaljen och sedan noggrant rikta om den för nästa operation. Vart och ett av dessa steg innebär en liten men betydande risk för fel. När du har tre, fyra eller till och med fem inställningar staplas dessa små fel på varandra och kan leda till att en detalj hamnar utanför den specificerade toleransen.

På PTSMAKE utnyttjar vi den 5-axliga bearbetningens "en och en"-metod för att eliminera detta kumulativa fel. Genom att bibehålla en enda referenspunkt säkerställer vi att varje detalj bearbetas i exakt relation till de andra. Detta är grundläggande för att uppnå de snäva toleranser som krävs inom branscher som flyg- och rymdindustrin och medicintekniska produkter. Denna princip med en enda uppställning är också nyckeln till en orubblig repeterbarhet under en hel produktion. Eftersom processen är automatiserad och inte kräver manuell omfixturering är den första detaljen praktiskt taget identisk med den hundrade. Maskinkalibrering, inte operatörens ingripande, blir den dominerande faktorn för jämnhet. Vår investering i maskiner med avancerade Volymetrisk kompensation3 gör att vi kan bibehålla denna höga precisionsnivå över tid.

| Funktion | 3-axlig maskinbearbetning | 5-axlig CNC-bearbetning |

|---|---|---|

| Uppställningar för komplexa delar | Flera (3-5+) | Enkel (eller två) |

| Primär felkälla | Kumulativt fel från omfixering | Minimerad; främst maskinkalibrering |

| Överensstämmelse mellan delar | Lägre; operatörsberoende | Högre; maskinstyrd |

| Idealisk för... | Enklare geometrier | Komplexa delar med hög tolerans |

Tabellen visar tydligt varför 5-axlig teknik för kritiska komponenter inte bara är ett alternativ, utan en nödvändighet för att garantera kvaliteten.

Uppnå felfria ytor och komplexa geometrier

Utöver noggrannhet är ytfinishen på en detalj ofta ett kritiskt tekniskt krav, inte bara ett estetiskt krav. En slät, felfri yta kan vara avgörande för tätning, minskad friktion eller förbättrad utmattningslivslängd. Detta är ett annat område där 5-axlig CNC-bearbetning utmärker sig.

Fördelen med optimal verktygsanvändning

En 5-axlig maskin kan luta verktyget eller rotera arbetsstycket för att bibehålla en perfekt vinkel mellan fräsen och detaljens yta. Detta gör att vi kan använda sidan av verktyget för fräsning, i stället för bara spetsen. Denna teknik, som ibland kallas flankfräsning, ger en betydligt bättre ytfinhet eftersom den eliminerar de spetsiga märken som ofta lämnas av kulfräsar i 3-axliga operationer. Enligt vår erfarenhet på PTSMAKE kan denna kapacitet minska eller till och med eliminera behovet av sekundära efterbearbetningsoperationer som polering, vilket sparar både tid och pengar.

Kortare verktyg ger högre styvhet

För att nå djupa fickor eller vinklade detaljer på en 3-axlig maskin behöver du ofta använda mycket långa och smala verktyg. Dessa verktyg är utsatta för vibrationer och avböjning, vilket påverkar både noggrannhet och ytfinish negativt. Med 5-axlig rörelse kan vi luta huvudet eller själva detaljen, vilket gör att vi kan använda mycket kortare och styvare verktyg för att nå samma områden. Ett kortare verktyg är i sig mer stabilt. Denna stabilitet kan direkt översättas till renare snitt, skarpare hörn och möjligheten att hålla snävare toleranser på komplexa detaljer, vilket är ett krav som inte är förhandlingsbart för många av våra kunder.

5-axlig CNC-bearbetning ger överlägsen kvalitet genom att minska antalet inställningar, vilket ökar noggrannheten och repeterbarheten. Genom att möjliggöra optimala verktygsvinklar och användning av kortare, styvare verktyg uppnås också en finare ytfinish som konsekvent uppfyller de snäva toleranser som krävs i kritiska tillverkningsindustrier.

Kostnadseffektivitet: Minska de totala tillverkningskostnaderna.

Har du någonsin granskat en slutfaktura och förundrats över de höga arbets- och verktygskostnaderna, även för vad som verkade vara en okomplicerad komponent?

Den viktigaste ekonomiska fördelen med 5-axlig CNC-bearbetning är dess förmåga att sänka de totala tillverkningskostnaderna. Detta uppnås genom att drastiskt minska antalet uppställningar, förenkla fixturbehoven och optimera materialavverkningen, vilket ger betydande besparingar i både arbets- och verktygskostnader för en tydlig avkastning på investeringen.

Den mest omedelbara kostnadsbesparingen med 5-axlig maskinbearbetning kommer från konsolidering av operationer. Traditionell tillverkning, som ofta bygger på 3-axliga maskiner, kräver flera inställningar för att komma åt olika ytor på en komplex detalj. Varje gång en detalj måste ompositioneras ackumuleras kostnaderna. Du betalar för operatörens tid för att stoppa maskinen, lossa uppspänningen av detaljen, ställa in en ny fixtur och kalibrera om maskinens nollpunkt. Den här processen är inte bara tidskrävande, den medför också en högre risk för fel vid varje ny inställning.

Med 5-axlig CNC-bearbetning kan vi ofta bearbeta fem av en detaljs sex sidor i en enda uppspänning. Denna "allt-i-ett"-metod innebär en stor förändring när det gäller kostnadseffektivitet.

Färre installationer, lägre arbetskostnader

Tänk så här: en komplex detalj som kanske kräver fyra separata inställningar på en 3-axlig maskin kan färdigställas med bara en på en 5-axlig maskin. Maskinens förmåga att tilta arbetsstycket eller skärverktyget eliminerar behovet av att manuellt omorientera detaljen. Detta innebär direkt färre arbetstimmar som faktureras till ditt projekt. Dessutom förbättrar färre inställningar den totala Volymetrisk noggrannhet4 av den slutliga komponenten, eftersom detaljen förblir i ett enda, stabilt läge under större delen av bearbetningsprocessen.

Förenklad infästning

Färre uppställningar innebär också mindre investeringar i komplexa, anpassade fixturer. För en 3-axlig process som omfattar flera operationer kan du behöva flera olika jiggar och fixturer, var och en utformad för att hålla detaljen i en specifik orientering. Dessa anpassade fixturer ökar de initiala verktygskostnaderna. För en 5-axlig process krävs däremot ofta bara en, ofta enklare, fixtur, vilket minskar både kostnaden och ledtiden för verktygstillverkningen.

| Aspekt | 3-axlig maskinbearbetning | 5-axlig maskinbearbetning | Påverkan på totalkostnaden |

|---|---|---|---|

| Uppställningar för komplexa delar | 3-5 inställningar | 1-2 inställningar | Betydligt reducerad arbetsinsats |

| Infästning krävs | Flera anpassade jiggar | En enkel armatur | Lägre utgifter för verktyg |

| Operatörens ingripande | Hög (för varje inställning) | Låg (främst övervakning) | Lägre risk- och arbetskostnader |

| Ledtid | Längre | Kortare | Snabbare tid till marknad |

Utöver uppställningar förändrar 5-axlig teknik i grunden hur vi avlägsnar material, vilket leder till ytterligare besparingar i verktyg och tid. Möjligheten att styra verktygets vinkel i förhållande till detaljens yta ger betydande fördelar som inte är möjliga med en fast 3-axlig metod. Denna optimering påverkar direkt cykeltiden och livslängden på dina skärverktyg, som båda är kritiska komponenter i den totala tillverkningskostnaden.

Optimerade verktygsbanor och verktygslivslängd

Vid 5-axlig bearbetning kan vi kontinuerligt justera verktygets vinkel för att bibehålla en optimal skärposition. Detta gör att vi kan använda kortare och styvare skärverktyg. Ett kortare verktyg är mindre känsligt för vibrationer och avböjning, vilket är vanliga problem vid djupfräsning i 3-axliga maskiner där långa, ömtåliga verktyg är nödvändiga. Mindre vibrationer innebär att vi kan öka skärhastigheterna och matningarna, vilket drastiskt minskar den tid det tar att bearbeta en detalj. Enligt vår erfarenhet på PTSMAKE kan detta förkorta cykeltiderna med 20-30% på lämpliga komponenter.

Denna förbättrade stabilitet förlänger också skärverktygens livslängd. Genom att upprätthålla en konstant, optimal kontakt med materialet förhindrar vi överdrivet slitage. Det innebär att verktygen håller längre och behöver bytas ut mer sällan under en produktion, vilket sänker den totala verktygskostnaden.

Överlägsen ytfinish

Den optimerade verktygsvinkeln ger också en bättre ytfinish. Genom att använda sidan av skärverktyget i stället för bara spetsen (en teknik som kallas spånfräsning) kan vi skapa släta, färdiga ytor i en enda arbetsgång. Detta kan ofta eliminera behovet av sekundära efterbehandlingsoperationer som slipning eller handpolering, som är arbetsintensiva och medför betydande kostnader. Den här möjligheten är särskilt värdefull för detaljer med komplexa, krökta ytor, t.ex. turbinblad eller medicinska implantat, där det är av största vikt att uppnå en högkvalitativ finish.

I huvudsak driver 5-axlig CNC-bearbetning kostnadseffektiviteten genom att minimera antalet uppställningar, vilket direkt minskar kostnaderna för arbetskraft och fixturer. Kostnaderna sänks ytterligare genom optimerade verktygsbanor för snabbare materialavverkning, längre verktygslivslängd och överlägsen ytfinish som minskar antalet sekundära operationer.

Komplexa detaljgeometrier: Unlocking Design Freedom.

Har dina mest innovativa konstruktioner någonsin lagts på hyllan för att de ansågs "omöjliga att tillverka"? Är du trött på att kompromissa med din vision för att passa in i de begränsningar som traditionella bearbetningsmetoder medför?

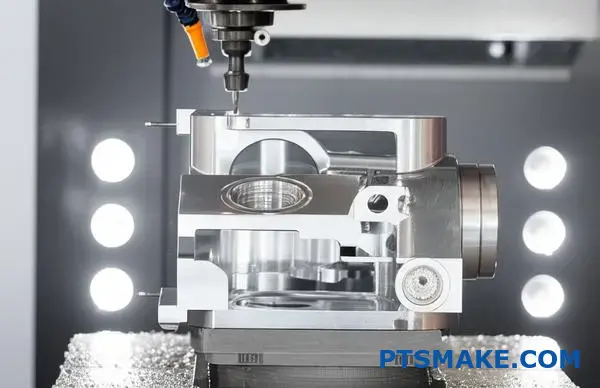

Femaxlig CNC-bearbetning spränger dessa begränsningar. Genom att låta skärverktyget närma sig ett arbetsstycke från flera vinklar i en enda inställning blir komplexa detaljer som underskärningar, vinklade hål och intrikata krökta ytor inte bara möjliga, utan också praktiska att producera med exceptionell precision.

Traditionell 3-axlig maskinbearbetning arbetar i ett enkelt XYZ-plan, vilket är effektivt för enkla detaljer men inte räcker till när det handlar om verkligt komplexa detaljer. Det är här den avancerade kapaciteten hos 5-axlig CNC-bearbetning verkligen kommer till sin rätt och förvandlar designutmaningar till tillverkningstriumfer. I tidigare projekt på PTSMAKE har vi guidat många kunder genom denna övergång och gjort det möjligt för dem att förverkliga design som de en gång trodde var omöjlig.

Behärska underskärningar och djupa hålrum

Underskärningar är detaljer som inte kan bearbetas med en enda uppifrån-och-ned-metod. Med en 3-axlig maskin krävs ofta att detaljen vänds och att flera operationer utförs, vilket medför risk för felinställning och förlänger produktionstiden. En 5-axlig maskin löser detta på ett elegant sätt genom att luta arbetsstycket eller verktygshuvudet, så att fräsen kan nå under avsatser och in i djupa, vinklade hålrum utan en ny inställning. Denna metod med en enda uppställning, som är en viktig fördel med 5-axlig CNC-bearbetning, är avgörande för att bibehålla snäva toleranser på detaljer som är relativa till varandra.

Precision i vinklade hål och passager

Att borra hål som inte är vinkelräta mot detaljens huvudytor är ett annat vanligt hinder. Traditionella metoder kan innebära att man skapar anpassade fixturer för att hålla detaljen i rätt vinkel - en kostsam och tidskrävande process.

Här är en jämförelse baserad på vår projekterfarenhet:

| Funktion | 3-axlig maskinbearbetning | 5-axlig CNC-bearbetning |

|---|---|---|

| Inställning | Kräver anpassade fixturer eller flera uppställningar | Enstaka installation |

| Noggrannhet | Benägenhet för kumulativa fel | Hög precision och repeterbarhet |

| Cykeltid | Längre på grund av manuella ingrepp | Betydligt snabbare |

| Kostnad | Högre verktygs- och arbetskostnader | Lägre totalkostnad för komplexa delar |

Med 5-axlig teknik orienterar maskinen helt enkelt detaljen eller verktyget till den exakta vinkel som behövs och borrar hålet. Det handlar inte bara om effektivitet, utan om att uppnå en noggrannhetsnivå som är svår att återskapa med ständiga omfixturer. Denna process, som kallas Simultan 5-axlig maskinbearbetning5är grundläggande för komponenter med komplexa inre vätske- eller gaspassager, som de som finns inom flyg- och rymdindustrin och i medicintekniska produkter.

Den frihet som 5-axlig teknik ger sträcker sig längre än till att bara nå svåra ställen; den förändrar i grunden hur konstruktörer kan tänka kring form och funktion. Det uppmuntrar till en övergång från design för tillverkningsbarhet till tillverkning för optimal designprestanda. Den här möjligheten har förändrat spelplanen för de kunder som vi på PTSMAKE arbetar med, särskilt inom robot- och fordonssektorn där prestanda och vikt är avgörande.

Organiska kurvor och felfria ytor

Att skapa släta, kontinuerligt böjda ytor - ofta kallade organiska eller biomimetiska former - är en stor utmaning för 3-axliga maskiner. De approximerar kurvor genom att göra en serie små, raka snitt, vilket kan ge en trappstegsformad eller "skålad" yta som kräver omfattande manuell polering. Med 5-axlig bearbetning kan verktyget däremot bibehålla en konstant, tangentiell kontaktpunkt med ytan.

Den tangentiella fördelen

Det kontinuerliga verktygsengagemanget resulterar i en överlägsen ytfinish direkt från maskinen. Det gör det möjligt att skapa komponenter som inte bara är estetiskt tilltalande utan också funktionellt överlägsna, t.ex:

- Aerodynamiska ytor: Turbinblad, impellrar och karosspaneler till bilar.

- Ergonomiska former: Medicinska implantat, specialanpassade proteser och högpresterande konsumentprodukter.

Kraften i delkonsolidering

En av de kanske mest omvälvande fördelarna är möjligheten att sammanfoga flera enklare komponenter till en enda komplex del. I stället för att konstruera, tillverka och montera flera enskilda delar kan en ingenjör konstruera en integrerad komponent.

| Aspekt | Montering av flera delar | Konsoliderad 5-axlig del |

|---|---|---|

| Antal delar | Hög | Enstaka del |

| Montering | Krävs, med tillägg för tid och arbete | Ingen |

| Styrka | Svagare på grund av fogar och fästelement | Inbyggt starkare, monolitisk struktur |

| Vikt | Tyngre | Lättare |

| Felaktiga punkter | Flera (svetsar, bultar, fogar) | Minimal |

Den här strategin minskar monteringstiden, eliminerar potentiella felkällor i fogar och svetsar och resulterar ofta i en lättare, starkare och mer tillförlitlig slutprodukt. Det är en kraftfull strategi som vi har använt för att hjälpa kunder att effektivisera sina leveranskedjor och förbättra produktintegriteten.

I grund och botten befriar 5-axlig CNC-bearbetning konstruktörer från begränsningarna med räta vinklar och enkla plan. Det gör det möjligt att skapa invecklade delar med underskärningar, vinklade funktioner och flödande organiska ytor, vilket möjliggör verklig innovation genom att tillverka komplexa geometrier direkt från din designfil.

Val av leverantör: Vad ska man leta efter hos en 5-axlig CNC-partner?

Har du någonsin blivit bränd av en leverantör som lovade allt men levererade huvudvärk? Att välja en partner enbart baserat på ett lågt pris kan snabbt leda till projektförseningar, kommunikationsmardrömmar och delar som inte uppfyller specifikationerna.

När du väljer en 5-axlig CNC-partner måste du utvärdera fyra nyckelområden: deras maskinkapacitet och teknik, deras kvalitetsledningssystem, deras kommunikationseffektivitet och deras erfarenhet av internationella standarder. En stark partner utmärker sig inom alla fyra och säkerställer tillförlitlighet från prototyp till produktion.

Att välja en partner för 5-axlig CNC-bearbetning går långt utöver att bara bekräfta att de äger en 5-axlig maskin. Det verkliga värdet ligger i deras tekniska djup, utrustningens skick och kompetensen hos de personer som använder den. En billig maskin i fel händer producerar dyrt skrot.

Utvärdering av grundläggande tekniska förmågor

Det första steget är att titta på själva hårdvaran. Är deras maskiner från välrenommerade varumärken som DMG Mori, Haas eller Mazak? Enligt vår erfarenhet på PTSMAKE har vi funnit att högkvalitativa maskiner ger bättre noggrannhet och tillförlitlighet. Fråga om deras underhållsschema; en väl underhållen maskin är mindre benägen att drabbas av oväntade driftstopp som kan försena ditt projekt. En leverantör som stolt kan visa upp sina underhållsloggar är en leverantör som tar precision på allvar.

Utvärdering av programmering och personalens expertis

En kraftfull maskin är värdelös utan en skicklig programmerare. Den komplexa 5-axliga bearbetningen kräver sofistikerad CAM-programvara och operatörer som kan optimera verktygsbanorna för att minska cykeltiderna och förbättra ytfinishen. Du bör fråga om teamets erfarenhet av delar som liknar dina i fråga om komplexitet och material. Vi ser ofta att verifiering av komplexa geometrier kräver avancerade inspektionsfärdigheter, bland annat CMM-programmering6för att se till att varje detalj stämmer perfekt överens med CAD-modellen.

Kunskap om material och verktyg

En leverantörs kompetens när det gäller olika material är avgörande. Varje metall eller plast beter sig på olika sätt vid bearbetning, och rätt verktyg och skärstrategi kan göra hela skillnaden.

| Material | Viktiga utmaningar inom maskinbearbetning | Rekommenderat tillvägagångssätt |

|---|---|---|

| Aluminium 6061 | Gummiliknande konsistens kan leda till verktygsuppbyggnad. | Använd höghastighetsbearbetning (HSM) med vassa, belagda hårdmetallverktyg. |

| Rostfritt stål 316 | Arbetet hårdnar snabbt och orsakar verktygsslitage. | Använd lägre skärhastigheter, höga matningshastigheter och konstant kylvätskeflöde. |

| Titan (Ti-6Al-4V) | Dålig värmeledningsförmåga leder till hög värme vid verktygsspetsen. | Använd högtryckskylvätska och specifika verktygsgeometrier för att hantera värmen. |

Utöver maskiner och programmerare är det leverantörens operativa processer som skiljer de bästa partnerna från de som bara är tillräckliga. Robusta kvalitetssystem och tydlig, effektiv kommunikation är grunden för en framgångsrik tillverkningsrelation, särskilt när det handlar om komplexa 5-axliga CNC-bearbetningsprojekt. Om en leverantör inte kan få dessa att fungera, kan inte ens den bästa tekniken förhindra problem.

Dekonstruktion av kvalitetsledningssystemet

Fråga inte bara om de har en ISO 9001-certifiering, utan fråga hur de tillämpar den på verkstadsgolvet. Hur ser deras inspektionsprocess ut? En pålitlig partner bör ha ett inspektionsprotokoll i flera steg, inklusive första artikelinspektion (FAI) för nya delar, processkontroller för att fånga upp avvikelser tidigt och en slutinspektionsrapport som skickas med dina delar. På PTSMAKE tillhandahåller vi detaljerade rapporter med viktiga dimensionella data, vilket ger våra kunder fullt förtroende för att deras specifikationer har uppfyllts.

Kommunikation och projektledning

Effektiv kommunikation kan avgöra om ett projekt blir bra eller dåligt. Finns det en dedikerad projektledare eller en enda kontaktpunkt för ditt konto? Hur snabbt svarar de på tekniska frågor eller förfrågningar om uppdateringar? Tydlig och proaktiv kommunikation förebygger missförstånd och håller projektet på rätt spår. Vaga svar eller långsamma svar är ofta tidiga varningstecken på intern desorganisation. En bra partner bör också ge feedback om design för tillverkningsbarhet (DFM) och ge förslag på hur du kan förbättra designen av din del för bättre effektivitet och lägre kostnad.

Röda flaggor i leverantörskommunikationen

| Kommunikationens röda flagga | Potentiell påverkan på ditt projekt |

|---|---|

| Vaga eller inkonsekventa svar | Leverantören kanske inte förstår dina krav fullt ut. |

| Långsam svarstid (>24 timmar) | Förseningar i beslutsfattande och problemlösning. |

| Ingen dedikerad kontaktpunkt | Förvirring, missade detaljer och brist på ansvarstagande. |

| Motstånd mot DFM-återkoppling | Förlorade möjligheter till kostnadsbesparingar och förbättrad kvalitet på detaljerna. |

Att välja rätt 5-axlig CNC-partner kräver att man ser bortom offerten. En grundlig utvärdering av deras maskinteknik, kvalitetssystem, kommunikationsrutiner och erfarenhet av globala standarder är avgörande. Denna noggrannhet säkerställer att du hittar en pålitlig partner som är engagerad i att leverera precision och värde.

Övervinna vanliga utmaningar inom 5-axlig CNC-bearbetning?

Har du någonsin känt att komplexa 5-axliga verktygsbanor är en ständig kamp mot fel? Eller att du bara är en felaktig rörelse från en kostsam maskinkollision eller en skrotad detalj?

Nyckeln till att övervinna vanliga utmaningar med 5-axlig CNC-bearbetning ligger i en kombinerad strategi: att använda avancerad CAM-programvara med rigorös simulering, att etablera robusta processkontroller och att ge högkvalificerade operatörer som förstår maskinens krångligheter möjlighet att arbeta.

Att bemästra 5-axlig bearbetning handlar mindre om att undvika utmaningar och mer om att ha rätt system för att klara av dem. Den ökade komplexiteten jämfört med 3-axlig bearbetning medför fler variabler, men dessa kan hanteras effektivt med ett modernt tillvägagångssätt som kombinerar teknik och mänsklig expertis.

Tämja programmeringens komplexitet

Det första hindret för många är programmeringen. Till skillnad från enklare uppställningar innebär 5-axliga verktygsbanor samtidiga rotations- och linjärrörelser, vilket dramatiskt ökar risken för kollisioner mellan verktyget, hållaren, arbetsstycket, fixturen och maskinkomponenterna. Det är här som avancerad CAM-programvara (Computer-Aided Manufacturing) blir oumbärlig. Moderna system erbjuder sofistikerade verktygsbanestrategier som är speciellt utformade för 5-axliga operationer, t.ex. spånfräsning och fleraxlig konturering. Ännu viktigare är att de erbjuder integrerade simuleringsmiljöer. Innan någon kod når maskinen kan vi köra en komplett digital simulering. Det är inte bara en enkel linjedragning, utan en virtuell representation av hela bearbetningsprocessen, med kontroll av spår, kollisioner och ineffektiva rörelser. Den modellerar maskinens unika kinematik7, vilket säkerställer att simuleringen exakt återspeglar verkligheten.

Kraften i verifiering med G-kod

En vanlig felpunkt kan uppstå under efterbearbetningen, där CAM-verktygsbanan översätts till den specifika G-kod som din maskin förstår. En dåligt konfigurerad postprocessor kan introducera subtila fel som CAM-simuleringen kanske inte fångar upp. För att mildra detta förlitar vi oss på ett sista steg: Verifiering av G-koden. Den här processen simulerar den faktiska G-koden, inte bara CAM-data, vilket ger den ultimata kontrollen före flygning innan du trycker på "cykelstart".

| Verifieringsmetod | Primärt fokus | Viktig fördel |

|---|---|---|

| Simulering av CAM-verktygsbanor | Fräsens bana mot detaljmodellen | Fångar upp oegentligheter och grundläggande programmeringsmissar. |

| Simulering av maskiner | Full maskinrörelse (verktyg, hållare, fixturer) | Förhindrar kostsamma kollisioner med maskinkomponenter. |

| Verifiering av G-kod | Den slutliga, maskinläsbara koden | Bekräftar postprocessorns noggrannhet och upptäcker dolda fel. |

Denna verifieringsprocess i flera lager är en hörnsten i tillförlitlig 5-axlig CNC-bearbetning och omvandlar potentiella katastrofer till förutsägbara framgångar.

Även om tekniken utgör ett kraftfullt skyddsnät kan den inte ersätta en skicklig maskinists erfarenhet och intuition. Den mest sofistikerade programvaran i världen kan inte ta hänsyn till alla variabler i den verkliga världen. På PTSMAKE ser vi våra operatörer som den sista och mest avgörande delen av processkontrollen.

Den oersättliga mänskliga faktorn

En skicklig operatör gör mer än att bara ladda delar och trycka på knappar. Han eller hon är lyhörd för maskinens återkoppling. De kan höra den subtila förändringen i ljudet som indikerar verktygsslitage eller överdriven chatter. De övervakar spånevakueringen för att förhindra omskärning, vilket kan leda till dålig ytfinhet eller verktygsbrott. De har befogenhet och kunskap att göra justeringar i realtid, t.ex. genom att använda matningsöverstyrning för att optimera skärförhållandena i farten. Detta aktiva engagemang är avgörande, särskilt när man bearbetar exotiska material eller komplexa geometrier för första gången. Vår erfarenhet från tidigare projekt är att investeringar i kontinuerlig utbildning av operatörer ger högre avkastning i form av kvalitet och effektivitet än någon enskild utrustning.

Skapa robusta och repeterbara processer

Att åstadkomma en perfekt detalj en gång är bra, men att åstadkomma det varje gång är målet. Detta kräver robusta processkontroller som standardiserar hela arbetsflödet.

Standardiserade inställningar

Varje jobb börjar med ett dokumenterat uppställningsblad. Här anges den exakta arbetshållningsstrategin, verktygsdata (inklusive längd- och diameteroffset) och probningscykler för att fastställa exakta arbetskoordinatsystem. Genom att minimera variablerna från en uppställning till nästa säkerställer vi att programmet körs på samma sätt varje gång.

Verifiering under pågående process

För detaljer med kritiska toleranser programmerar vi ofta probningscykler under processen. Maskinen pausar bearbetningen, använder en prob för att mäta en detalj som den just har bearbetat och jämför mätningen med det nominella värdet. Om någon avvikelse upptäcks kan systemet automatiskt tillämpa offsets för att korrigera den på efterföljande detaljer, vilket säkerställer att den slutliga detaljen ligger väl inom specifikationen utan manuella ingrepp. Denna proaktiva inställning till kvalitetskontroll är grundläggande för framgångsrik 5-axlig CNC-bearbetning.

För att lyckas med 5-axlig bearbetning krävs att avancerad CAM-mjukvara och simulering kombineras med skickliga operatörers oersättliga expertis. Denna synergi, som stöds av robusta processkontroller för konsekvens, är grunden för att producera komplexa, högkvalitativa delar på ett tillförlitligt och effektivt sätt.

Upptäck hur du genom att optimera detta viktiga element kan minska bearbetningstiden avsevärt och förbättra kvaliteten på din slutprodukt. ↩

Utforska mekaniken bakom maskinrörelser för att bättre förstå hur 5-axlig teknik ger överlägsen hastighet och precision. ↩

Läs om hur denna avancerade kalibrering kartlägger och korrigerar en CNC-maskins hela 3D-arbetsvolym för ultimat precision. ↩

Läs mer om hur denna viktiga maskinegenskap garanterar precisionen hos din detalj från alla vinklar. ↩

Klicka för att utforska hur alla fem axlarna koordineras för att bearbeta komplexa konturer med oöverträffad precision och finish. ↩

Lär dig hur avancerad CMM-programmering används för att verifiera komplexa geometrier och säkerställa att dina detaljer uppfyller snäva toleranskrav. ↩

Klicka för att förstå hur en maskins kinematiska modell är avgörande för korrekt simulering och undvikande av kollisioner vid 5-axlig programmering. ↩