Du står inför en komplex design av en aluminiumdel och du behöver bearbeta den snabbt och rent. Fel aluminiumval kan förvandla ditt projekt till en mardröm med trasiga verktyg, dålig ytfinish och missade deadlines. Alla maskinister vet att valet av aluminiumkvalitet kan vara avgörande för ditt CNC-jobb.

6061-T6 aluminium är det enklaste aluminiumet att CNC-bearbeta på grund av dess utmärkta bearbetbarhet, balanserade hårdhet och förlåtande skärningsegenskaper som fungerar bra med standardverktyg och parametrar.

Jag bearbetar aluminiumdelar dagligen på PTSMAKE och jag har sett hur rätt materialval sparar både tid och pengar. 6061-T6 erbjuder den perfekta balansen för de flesta applikationer, men det finns andra kvaliteter som är värda att överväga baserat på dina specifika behov. Låt mig gå igenom vad som gör vissa aluminiumlegeringar mer CNC-vänliga än andra, så att du kan välja det bästa alternativet för ditt nästa projekt.

Vilka aluminiumkvaliteter är bäst för CNC-bearbetning?

Har du någonsin valt en aluminiumkvalitet för ett projekt, bara för att upptäcka att den inte klarade av påfrestningar eller korroderade oväntat? Att välja fel material kan få hela din produktionstidslinje att spåra ur.

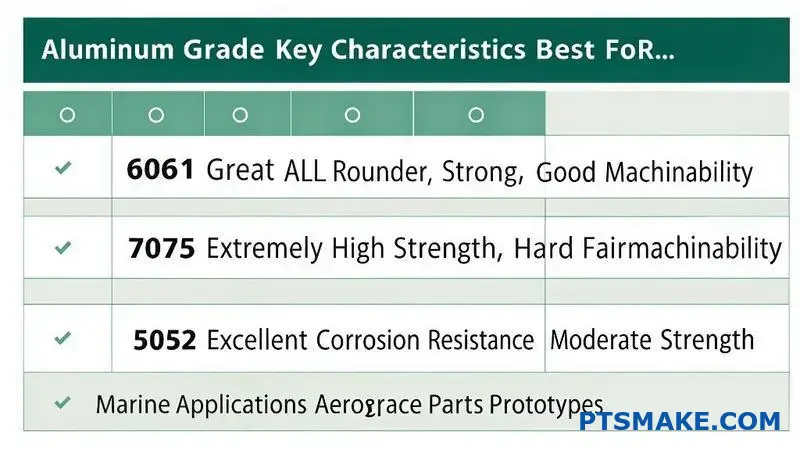

Den mest populära och mångsidiga aluminiumkvaliteten för allmän CNC-bearbetning är 6061, som är uppskattad för sin utmärkta bearbetbarhet, goda hållfasthet och korrosionsbeständighet. För högbelastningsapplikationer som kräver överlägsen styrka är 7075 det bästa valet, medan 5052 är perfekt för plåtdelar som behöver utmärkt korrosionsbeständighet.

Att välja den "bästa" sorten handlar inte om ett enda rätt svar, utan om att hitta rätt passform för din specifika applikation. Det optimala valet beror på en balans mellan flera nyckelfaktorer. På PTSMAKE guidar vi våra kunder genom detta beslut genom att utvärdera materialets prestanda mot deras projekts unika krav. Processen med cnc-bearbetning av aluminium påverkas i hög grad av materialets inneboende egenskaper. Att förstå dessa egenskaper är det första steget till framgång. Ett materials värmebehandlingsbarhet1 kan avsevärt förändra dess slutliga mekaniska egenskaper, vilket är en viktig faktor för strukturella komponenter.

Nyckelfaktorer för val av betyg

Bearbetbarhet kontra hållfasthet

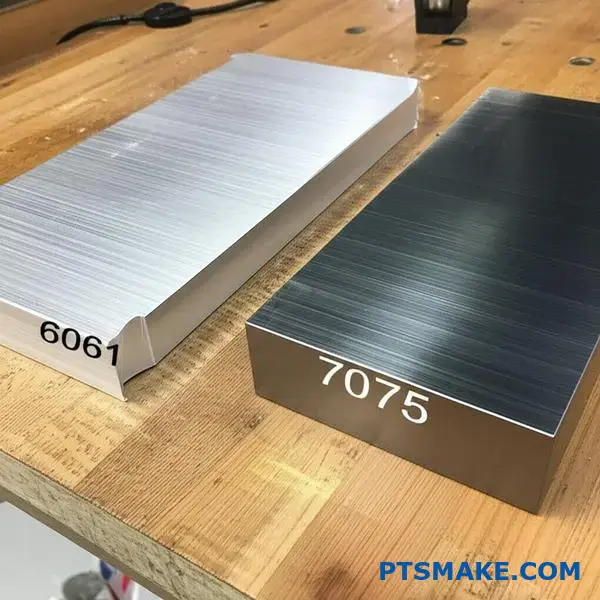

Ofta måste man göra en avvägning. Mjukare legeringar är lättare att bearbeta men ger lägre hållfasthet. Hårdare legeringar, som 7075, ger otrolig hållfasthet men kan vara mer utmanande och kostsamma att bearbeta.

Motståndskraft mot korrosion

För delar som utsätts för fukt eller starka kemikalier är kvaliteter som 5052 eller 6061 utmärkta val.

I tidigare projekt på PTSMAKE har vi upptäckt att det förenklar urvalsprocessen att mappa applikationen direkt till materialkvaliteten. Ett vanligt misstag är att överkonstruera genom att välja en dyr, höghållfast legering när en mer kostnadseffektiv kvalitet skulle ha fungerat perfekt. Genom att börja med slutanvändningen i åtanke kan du undvika onödiga kostnader och tillverkningskomplexitet.

Vanliga tillämpningar och rekommenderade kvaliteter

Här är en enkel uppdelning som vi ofta använder för att hjälpa våra kunder att göra ett första urval:

| Tillämpningstyp | Rekommenderad klass | Viktig fördel |

|---|---|---|

| Allmänt ändamål, Prototyper | 6061-T6 | Bästa balans överallt |

| Flyg- och rymdindustrin, högbelastade delar | 7075-T6 | Högsta hållfasthet |

| Marin, kemikalieexponering | 5052-H32 | Överlägsen korrosionsbeständighet |

| Fordonskomponenter | 6061-T6 / 6082-T6 | God hållfasthet och svetsbarhet |

Denna tabell fungerar som en bra utgångspunkt för alla diskussioner om cnc-bearbetningstjänster för aluminium.

Att välja den bästa aluminiumkvaliteten för CNC-bearbetning innebär att balansera bearbetbarhet, styrka och korrosionsbeständighet mot din applikations behov. Medan 6061 är en utmärkt allroundprodukt och 7075 utmärker sig i roller med hög belastning, dikteras det optimala valet alltid av detaljens slutliga funktion och miljö.

Hur tunt kan man CNC-behandla aluminium?

Har du någonsin designat en elegant, lätt aluminiumdel, bara för att se den bli skev eller gå sönder i maskinen? Att tänja på gränserna för tunnhet utan en tydlig guide kan vara frustrerande och kostsamt.

Som en allmän regel är en väggtjocklek på 0,020 tum (0,5 mm) möjlig att uppnå för de flesta CNC-bearbetningsprojekt i aluminium. Men med specialverktyg, strategisk arbetshållning och optimerade skärparametrar har vi framgångsrikt bearbetat väggar så tunna som 0,25 mm (0,010 tum) för specifika tillämpningar.

Nyckelfaktorer som påverkar väggtjockleken

Hur tunn du kan bli är inte en enda siffra, utan ett resultat av flera samverkande faktorer. Rätt val här gör skillnaden mellan en framgångsrik del och en bit skrot.

Val av aluminiumlegering

Typen av aluminium är det första du bör tänka på. Mjukare legeringar som 6061 är vanliga men kan vara "gummiaktiga", medan hårdare legeringar som 7075 är renare och möjliggör tunnare väggar. Materialets ursprungliga form - oavsett om det är ett gjutet block eller en valsad plåt - introducerar också variabler som anisotropiska egenskaper2 som påverkar stabiliteten under bearbetningen.

Delgeometri

En enkel, platt vägg är lättare att bearbeta tunn än en komplex, krökt vägg. Den totala storleken på detaljen spelar också roll; en liten, tunn detalj är stabilare än en stor, tunn vägg utan stöd, som är mycket känslig för vibrationer.

| Faktor | Påverkan på minsta tjocklek |

|---|---|

| Legering Hårdhet | Hårdare legeringar möjliggör i allmänhet tunnare väggar. |

| Delens komplexitet | Enklare geometrier ger stöd för tunnare detaljer. |

| Område utan stöd | Större ytor utan stöd kräver tjockare väggar. |

Bearbetningsstrategi och verktyg

Även med det perfekta materialet och den perfekta designen kommer fel bearbetningsmetod att orsaka misslyckande. Framgång vid cnc-bearbetning av aluminium, särskilt med tunna väggar, ligger i detaljerna i själva processen.

Arbetshållare är allt

Du kan inte bearbeta det du inte kan hålla säkert. För ultratunna detaljer kan standardskruvstycken orsaka distorsion. I tidigare projekt på PTSMAKE har vi ofta använt specialanpassade fixturer, vakuumchuckar eller "onion skinning"-tekniker, där ett sista tunt lager lämnas kvar ända till slutet för att bibehålla styvheten.

Skärande verktyg och parametrar

Vassa pinnfräsar av hög kvalitet är inte förhandlingsbara. Verktyg med hög spiralvinkel hjälper till att dra bort spånorna effektivt och minskar skärkrafterna. Vi balanserar noggrant spindelhastighet och matningshastighet - för aggressivt och detaljen böjs; för långsamt och värme byggs upp och orsakar skevhet.

| Teknik | Fördel för tunna väggar |

|---|---|

| Anpassad fixturering | Ger maximalt stöd och förhindrar att klämman förvrids. |

| Vassa verktyg med hög helix | Minskar skärtrycket och förbättrar spånevakueringen. |

| Optimerad användning av kylvätska | Hanterar värmeutveckling för att förhindra termisk skevhet. |

Att åstadkomma ultratunna aluminiumdelar är en balansgång. Även om 0,020" är en säker startpunkt är faktorer som legeringsval och geometri avgörande. Framgång beror i slutändan på exakt processtyrning, från specialiserade arbetsuppställningar till optimerade verktyg och skärparametrar.

Vilka skärhastigheter fungerar bäst för CNC i aluminium?

Har du någonsin justerat dina inställningar i det oändliga, bara för att få en dålig ytfinish eller ett trasigt verktyg? Att hitta den perfekta inställningen för aluminium kan kännas som en gissningslek.

För de flesta aluminiumlegeringar, t.ex. 6061, är en bra utgångspunkt för skärhastigheten mellan 800 och 1 500 ytfot per minut (SFM). Den optimala hastigheten beror dock i hög grad på din specifika maskins kapacitet, verktyg, den exakta legeringen och skärdjupet.

Att förstå de grundläggande parametrarna är det första steget. De två mest kritiska värdena är skärhastighet och spindelvarvtal (RPM). Även om de är relaterade är de inte samma sak. Skärhastigheten (SFM eller m/min) är den relativa hastigheten mellan verktygets skäregg och arbetsstycket. I våra tidigare projekt på PTSMAKE har vi upptäckt att det är viktigt att göra rätt för att förhindra problem som Uppbyggd kant3 på verktyget.

Viktiga faktorer som påverkar hastigheten

Aluminiumlegering

Olika legeringar har olika bearbetbarhetsklasser. Aluminium 7075 är t.ex. hårdare än 6061 och kräver normalt något lägre hastigheter för att hantera värme och verktygsslitage på ett effektivt sätt.

| Aluminiumlegering | Rekommenderad start SFM | Anteckningar |

|---|---|---|

| 6061-T6 | 1000 - 2000 | Mycket vanligt, utmärkt bearbetbarhet. |

| 7075-T6 | 800 - 1500 | Hårdare, starkare, kräver mer kontroll. |

| 2024-T3 | 600 - 1200 | Gummig, kan vara utmanande. |

Utöver den huvudsakliga hastighetsinställningen måste du ta hänsyn till matningshastighet och spånbelastning. Matningshastigheten anger hur snabbt verktyget rör sig genom materialet, medan spånbelastningen anger hur tjockt material som avlägsnas av varje skäregg (flöjel) på verktyget. En högre spånbelastning kan förbättra cykeltiderna men ökar skärkrafterna. För framgångsrik cnc-bearbetning av aluminiumär det viktigt att balansera dessa. En långsam matning med ett högt varvtal kan orsaka gnidning i stället för skärning, vilket genererar hög värme och leder till att verktyget går sönder i förtid.

Optimera verktygs- och skärparametrar

Val av verktyg

Rätt verktyg gör en enorm skillnad. För aluminium är polerade pinnfräsar med hög helix och 2 eller 3 räfflor oftast bäst eftersom de hjälper till att evakuera spån effektivt.

| Verktyg Flöjtantal | Rekommenderad användning | Evakuering av chip |

|---|---|---|

| 2-Flöjt | Grovbearbetning, slitsning | Utmärkt |

| 3-flöjt | Allmänt ändamål, ytbehandling | Bra |

| 4+ Flöjt | Endast efterbearbetning | Rättvis (risk för spånpackning) |

Den optimala skärhastigheten för aluminium är inte en enda siffra. Det är ett balanserat intervall som bestäms av legering, verktyg och maskininställning. Börja med rekommenderade SFM-värden och finjustera sedan matningshastighet och spånbelastning för att uppnå bästa finish och verktygslivslängd.

Hur mycket kostar professionell CNC-bearbetning av aluminium?

Har du någonsin haft svårt att förutse den slutliga kostnaden för dina maskinbearbetade delar? Oväntade utgifter kan få även de mest välplanerade budgetar att spåra ur, vilket leder till frustrerande förseningar och svåra frågor i slutändan.

Den slutliga kostnaden för professionell CNC-bearbetning av aluminium är inte ett enda nummer. Den bestäms av faktorer som materialkvalitet, maskintid, delkomplexitet, toleranser och efterbehandling. En enkel del kostar mycket mindre än en med invecklade funktioner och snäva specifikationer.

Förstå de viktigaste kostnadsdrivande faktorerna

Grunden för varje offert på CNC-bearbetning av aluminium börjar med två primära faktorer: råmaterialet och den tid en CNC-maskin är igång. Den specifika aluminiumlegering du väljer har en direkt prispåverkan. Till exempel är 7075 aluminium starkare men dyrare och svårare att bearbeta än den vanligare 6061-legeringen. Denna svårighet leder till längre bearbetningstider och ökat verktygsslitage, vilket ytterligare ökar kostnaden. Ett materials lätthet att skära, eller maskinbearbetbarhet4är en kritisk variabel som direkt påverkar maskinens timpris och den totala kostnaden.

| Funktion | Aluminium 6061 | Aluminium 7075 |

|---|---|---|

| Relativ kostnad | Lägre | Högre (~20-40% mer) |

| Bearbetbarhet | Utmärkt | Rättvist |

| Gemensam användning | Allmänt ändamål | Hög belastning, flyg- och rymdindustrin |

Sekundära faktorer som formar det slutliga priset

Utöver dessa grundläggande faktorer finns det flera andra faktorer som har stor betydelse för din budget. Delarnas komplexitet är en viktig faktor; mer invecklade geometrier med komplexa kurvor och djupa fickor kräver mer programmering, specialverktyg och längre körtider. På samma sätt kräver snävare toleranser mer exakta maskininställningar och rigorös kvalitetsinspektion, vilket ökar arbets- och maskinkostnaderna. I våra projekt på PTSMAKE guidar vi ofta kunder om hur efterbehandlingssteg som anodisering eller målning också kan lägga till en betydande procentandel till den slutliga kostnaden för ett CNC-bearbetningsprojekt i aluminium.

| Toleransnivå | Kostnadspåverkan | Bearbetningsmetod |

|---|---|---|

| Standard (±0,1 mm) | Baslinje | Standardinställning, snabbare cykel |

| Tät (±0,025 mm) | +25% till +100% | Långsammare hastigheter, täta kontroller |

| Mycket tätt (<±0,01 mm) | +100% till +300% | Specialiserade verktyg, klimatkontroll |

För att effektivt budgetera för CNC-bearbetning av aluminium, se bortom ytan. Den slutliga kostnaden är en blandning av materialval, maskintimmar, detaljens komplexitet, nödvändiga toleranser och efterbehandlingstjänster. Att förstå dessa nyckelfaktorer är avgörande för att kunna göra korrekta projektprognoser och undvika oväntade utgifter.

Vilka toleranser kan CNC-bearbetning av aluminium uppnå?

Har du någonsin specificerat en snäv tolerans för en aluminiumdel, bara för att möta oväntade kostnadsöverskridanden eller produktionsförseningar? Detta är ett vanligt problem som kan störa projektets tidslinjer och budgetar.

Standard CNC-bearbetning av aluminium kan normalt uppnå toleranser på ±0,005 tum (±0,127 mm). För högprecisionsbehov är det möjligt att uppnå mycket snävare toleranser, t.ex. ±0,001 tum (±0,025 mm) eller till och med ner till ±0,0005 tum (±0,013 mm) med avancerade maskiner och processer.

Att förstå de faktorer som påverkar dessa resultat är avgörande. Den slutliga toleransen är inte bara en siffra du väljer; den är ett resultat av flera samverkande element.

Viktiga faktorer som påverkar toleranser

Kvaliteten och kalibreringen av själva CNC-maskinen är grundläggande. En styv, väl underhållen 5-axlig maskin kommer att överträffa en mindre robust 3-axlig maskin varje gång. Dessutom spelar den specifika aluminiumlegeringen roll. Till exempel är 6061-T6 en arbetshäst som är känd för sin goda bearbetbarhet, medan en 7075-T6-legering, även om den är starkare, kan vara mer utmanande att bearbeta till extremt snäva toleranser på grund av inre spänningar. Korrekt arbetsupphängning och användning av vassa skärverktyg av hög kvalitet är också en förutsättning för precision. Tillsammans bildar dessa faktorer ett system där den svagaste länken avgör det slutliga resultatet. Geometrisk dimensionering och toleransberäkning5 förmåga.

Aluminiumlegering vs. uppnåelig tolerans

| Aluminiumlegering | Vanligt temperament | Bearbetbarhet | Typisk standardtolerans |

|---|---|---|---|

| 6061 | T6 | Bra | ±0,005" (±0,127 mm) |

| 7075 | T6 | Rättvist | ±0,005" (±0,127 mm) |

| 2024 | T3 | Bra | ±0,004" (±0,102 mm) |

| 5052 | H32 | Rättvist | ±0,005" (±0,127 mm) |

Det är visserligen tekniskt möjligt att uppnå mycket snäva toleranser, men det är inte alltid praktiskt eller kostnadseffektivt. Varje decimal som läggs till i en toleransspecifikation kan ha en betydande inverkan på den slutliga kostnaden för detaljen.

Kostnaden för precision

Att kräva snävare toleranser än vad som är funktionellt nödvändigt är ett vanligt tekniskt förbiseende som ökar kostnaderna dramatiskt. Detta beror på att för att uppnå högre precision vid cnc-bearbetning av aluminium krävs långsammare maskinhastigheter, mer frekventa verktygsbyten, specialiserad inspektionsutrustning och ofta flera efterbehandlingsoperationer. I våra projekt på PTSMAKE samarbetar vi ofta med kunder om DFM-granskningar (Design for Manufacturability). Denna process hjälper till att identifiera funktioner där toleranserna kan minskas utan att påverka detaljens funktion, vilket leder till betydande kostnads- och tidsbesparingar. Fråga alltid om en snävare tolerans verkligen tillför värde.

Tolerans kontra relativ kostnad

| Toleransnivå | Relativ kostnadsökning | Bearbetnings- och inspektionsprocess |

|---|---|---|

| Standard (±0,005") | Baslinje (1x) | Standardhastigheter, grundläggande QC-kontroller |

| Tätt (±0,001") | 2x - 4x | Långsammare hastigheter, CMM-inspektion |

| Hög precision (±0,0005") | 5x - 10x+ | Flera inställningar, avancerad metrologi |

CNC-bearbetning av aluminium kan ge toleranser från standard ±0,005" till högprecision ±0,0005". Detta påverkas av maskinkvalitet och material. Snävare toleranser ökar dock kostnaderna, vilket gör att en Design for Manufacturability-granskning är nödvändig för att balansera precision med budget.

Hur påverkar efterbehandling och efterbearbetning din tidslinje för CNC-bearbetning av aluminium?

Har du någonsin varit med om att en perfekt maskinbearbetad detalj försenas med flera veckor bara för att den är färdig? Det är frustrerande när de sista detaljerna blir den största flaskhalsen och äventyrar projektets deadlines.

Efterbearbetning och ytbehandling kan lägga till allt från några timmar till flera veckor till din totala ledtid för CNC-bearbetning av aluminium. Den exakta varaktigheten beror starkt på typen av finish, processens komplexitet och om den görs internt eller outsourcat.

En aluminiumdels resa tar inte slut när CNC-maskinen stannar. Efterbearbetningen är ett kritiskt skede som kan påverka det slutliga leveransdatumet avsevärt. Valet av ytbehandling har en direkt inverkan på både tidsåtgång och detaljens prestanda.

Vanliga efterbehandlingsalternativ

Enkla mekaniska ytbehandlingar som gradning eller blästring tar kanske bara några timmar. Mer komplexa kemiska behandlingar är dock en annan historia. Till exempel kan en standardprocess som Anodisering6 kan lägga till flera dagar till tidslinjen, med hänsyn till ställningar, bearbetning och torkning. Mer specialiserade ytbehandlingar kräver ännu mer tid.

| Efterbehandlingsprocess | Typisk tid för tillägg | Viktiga överväganden |

|---|---|---|

| Som maskinbearbetad | 0 dagar | Snabbaste alternativet, kan ha synliga verktygsmärken. |

| Pärlblästring | 0,5 - 1 dag | Skapar en enhetlig matt yta. |

| Anodisering (typ II) | 2 - 4 dagar | Ger korrosionsbeständighet och färg. |

| Pulverlackering | 3 - 5 dagar | Ger en hållbar, tjock och dekorativ yta. |

Utöver den specifika processen spelar logistiken en stor roll. På PTSMAKE hanterar vi många efterbehandlingsprocesser internt, vilket effektiviserar arbetsflödet och minskar förseningarna. När en process måste läggas ut på entreprenad måste man ta hänsyn till dolda tidsslukare.

De dolda förseningarna: Logistik och kvalitetskontroll

Att skicka delar till en tredjepartsleverantör och tillbaka ger längre transporttid. Ännu viktigare är att dina delar kommer in i deras produktionskö, vilket kan innebära att de får vänta bakom andra jobb.

Hantering av outsourcad efterbehandling

Kvalitetskontroll är en annan faktor. Vad händer om ett parti kommer tillbaka från efterbehandlaren utan att uppfylla specifikationerna? Delarna kan behöva tas bort och bearbetas på nytt, vilket leder till betydande förseningar. Det är därför en pålitlig partner som hanterar hela leveranskedjan, inklusive kvalificerade efterbehandlare, är ovärderlig för alla cnc-bearbetning av aluminium projekt.

| Potentiell fördröjning | Tidspåverkan | Strategi för begränsning |

|---|---|---|

| Transit till/från leverantör | 2 - 5 dagar | Använd en leverantör med en enda källa och egen kapacitet. |

| Kötid för leverantör | 1 - 10+ dagar | Samarbeta med en tillverkare som har starka leverantörsrelationer. |

| Omarbetning/avvisning | 3 - 7 dagar | Genomföra rigorösa inkommande och utgående kvalitetskontroller. |

Efterbearbetning är en kritisk men ofta underskattad del av tidslinjen för CNC-bearbetning av aluminium. Att redan från början ta hänsyn till specifika processer, potentiella logistiska förseningar och kvalitetskontrollsteg är avgörande för att förhindra oväntade flaskhalsar och säkerställa leverans av dina delar i tid.

Vilka ytbehandlingar finns tillgängliga för CNC-aluminium?

Har du någonsin specificerat en ytbehandling för en aluminiumdel, bara för att upptäcka att den inte uppfyller dina krav på hållbarhet eller estetik? Denna missmatchning kan leda till kostsamma omarbetningar och projektförseningar.

De vanligaste ytbehandlingarna för CNC-aluminiumdelar är maskinbearbetning, blästring, anodisering (typ II & III), pulverlackering, målning och kemisk filmkonvertering. Varje ytbehandling ger unika fördelar när det gäller skydd, utseende och funktionalitet för dina CNC-bearbetade aluminiumdelar.

När man väljer ytbehandling är det viktigt att se till mer än bara utseendet. Delens primära funktion avgör ofta vilket som är det bästa valet. För applikationer som kräver hög hållbarhet och korrosionsbeständighet är skyddande ytbehandlingar avgörande.

Skyddande och funktionella ytbehandlingar

Anodisering (Typ II & Typ III)

Anodisering är en elektrokemisk process som bildar ett hållbart, korrosionsbeständigt oxidskikt på aluminiumytan. Typ II, eller "klar/färg"-anodisering, är utmärkt för estetiska ändamål och ger ett måttligt skydd. Typ III, som kallas hårdanodisering, skapar ett mycket tjockare och tätare skikt som ger överlägsen slitstyrka och nötningsbeständighet. I tidigare projekt på PTSMAKE har vi funnit att hårdanodisering är avgörande för delar i mekaniska enheter med högt slitage. Det är en kritisk process, särskilt när delarna måste stå emot potentiella galvanisk korrosion7 vid kontakt med andra metaller.

| Funktion | Anodisering (typ III) | Kemisk film |

|---|---|---|

| Primär användning | Motståndskraft mot slitage | Korrosionsskydd |

| Tjocklek | Tjockare (25-125 µm) | Mycket tunn (<1 µm) |

| Konduktivitet | Elektriskt isolerande | Elektriskt ledande |

| Utseende | Mörkare, ogenomskinlig | Klar till gul/guld |

Utöver skydd prioriterar många tillämpningar slutproduktens utseende och känsla. Estetiska ytbehandlingar kan dölja bearbetningsmärken, ge färg och skapa en specifik textur, vilket avsevärt ökar det upplevda värdet på detaljen.

Estetiska och förberedande ytbehandlingar

Pärlblästring

Pärlblästring driver fina glaspärlor vid högt tryck för att skapa en enhetlig, icke-riktad matt eller satinfinish. Det är ett utmärkt sätt att ta bort mindre ytfel och verktygsmärken från cnc-bearbetningsprocessen i aluminium. Vi använder det ofta som en förbehandling före anodisering för att uppnå en premium, icke-reflekterande yta som våra kunder älskar.

Pulverlackering & målning

För färg och ett hållbart skyddsskikt är pulverlackering och målning de bästa alternativen. Pulverlackering innebär att ett torrt pulver appliceras elektrostatiskt och sedan härdas under värme, vilket skapar en yta som vanligtvis är hårdare än konventionell flytande färg.

| Funktion | Pärlblästring | Pulverlackering | Målning |

|---|---|---|---|

| Utseende | Matt/satinstruktur | Slät/Texturerad, Färg | Slät, glansig/matt |

| Funktion | Döljer verktygsmarkeringar | Färg, hållbarhet | Färg, skydd |

| Som förbehandling | Ja | Ibland | Ofta |

Att välja rätt ytbehandling för CNC-aluminiumdelar innebär att balansera funktionella behov som slitstyrka med estetiska mål. Alternativen sträcker sig från skyddande beläggningar som anodisering och kemfilm till utseendefokuserade ytbehandlingar som pärlblästring och pulverlackering, vilket säkerställer ett lämpligt val för alla applikationer.

Vilka branscher använder CNC-bearbetning av aluminium mest?

Har du någonsin undrat varför så många högteknologiska komponenter ser ut och känns som om de är tillverkade av samma premiummetall? Det är inte bara för estetikens skull; det finns en praktisk anledning bakom det.

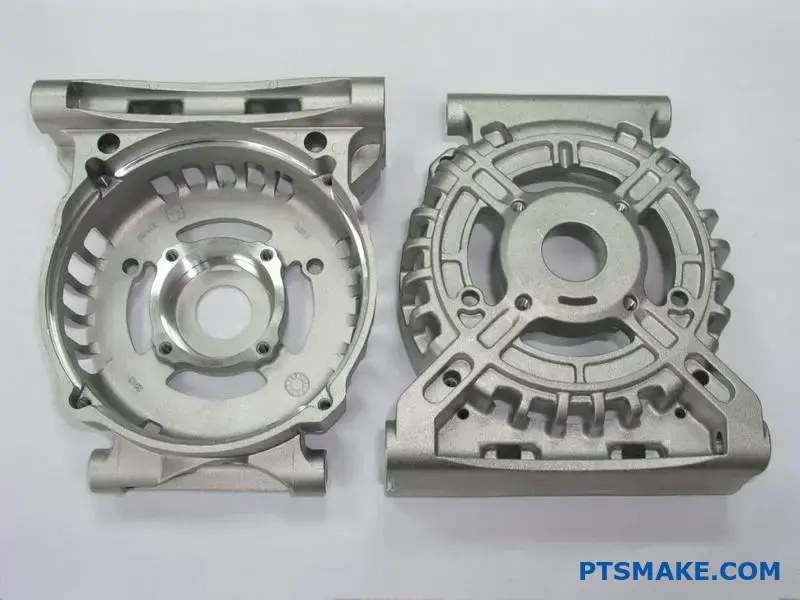

Flyg-, fordons- och konsumentelektroniksektorerna är de viktigaste användarna av CNC-bearbetning av aluminium. Dessa industrier förlitar sig på aluminium för dess exceptionella styrka-till-vikt-förhållande, överlägsna korrosionsbeständighet och utmärkta värmeledningsförmåga, vilket gör det till det perfekta materialet för högpresterande och lätta applikationer.

När vi talar om de främsta användarna är flygindustrin omöjlig att bortse från. För flygplan är varje gram viktigt. Målet är att minska vikten utan att kompromissa med hållfastheten, vilket direkt kan översättas till bränsleeffektivitet och nyttolastkapacitet. I vårt arbete på PTSMAKE bearbetar vi ofta delar för kunder inom flyg- och rymdindustrin där snäva toleranser inte är förhandlingsbara.

Specifika legeringars roll

Olika applikationer kräver olika aluminiumlegeringar. Valet är avgörande för prestandan. Exempelvis kräver strukturella komponenter ofta höghållfasta legeringar, medan delar som utsätts för väder och vind behöver förbättrad korrosionsbeständighet genom processer som anodisering8.

Vanliga legeringar för flyg- och rymdindustrin

| Legering | Viktiga egenskaper | Typisk tillämpning |

|---|---|---|

| 6061-T6 | God hållfasthet, svetsbarhet och korrosionsbeständighet | Flygplansinredning, landningsställ |

| 7075-T6 | Mycket hög hållfasthet, god utmattningshållfasthet | Vingbalkar, flygkroppsramar |

| 2024-T3 | Hög hållfasthet, god utmattningshållfasthet | Strukturella komponenter, skjuvbalkar |

Denna precision uppnås genom avancerad cnc-bearbetning av aluminium.

Fordonsindustrin följer tätt efter flygindustrin, särskilt med tanke på ökningen av elfordon (EV). Lättare fordon innebär längre räckvidd och bättre prestanda, vilket gör aluminium till en nyckelspelare. Aluminium är viktigt i allt från motorblock i traditionella bilar till batterikapslingar och chassikomponenter i elbilar. I tidigare projekt har vi hjälpt kunder att minska vikten på sina komponenter genom att övergå från stål- till aluminiumdelar.

Påverkan på fordonets prestanda

Att byta till aluminium handlar inte bara om vikt. Dess termiska egenskaper är avgörande för att hantera värme i högpresterande motorer och batterisystem.

Aluminium vs. stål i fordonsindustrin

| Komponent | Fördel aluminium | Fördelen med stål |

|---|---|---|

| Motorblock | Lättare, bättre värmeavledning | Lägre kostnad, längre livslängd |

| Chassi | Förbättrad hantering och bränsle- och batterieffektivitet | Högre styvhet till lägre kostnad |

| Karosseripaneler | Viktminskning, korrosionsbeständighet | Lägre material- och reparationskostnader |

Denna balans av egenskaper gör cnc-bearbetning av aluminium en hörnsten i modern fordonstillverkning.

Flyg-, fordons- och elektronikindustrin är ledande när det gäller CNC-bearbetning av aluminium. Materialets unika blandning av låg vikt, hög hållfasthet och värmeledningsförmåga är avgörande för att skapa de högpresterande komponenter som definierar dessa branscher, från flygplansramar till batterikapslingar för elbilar.

Upptäck hur värmebehandling kan förbättra styrkan och hållbarheten hos aluminium för dina komponenter. ↩

Lär dig hur materialets riktning påverkar en detaljs hållfasthet och bearbetningsframgång för tunnväggiga komponenter. ↩

Förstå vad uppbyggnadskant är och hur man förhindrar det för överlägsen detaljkvalitet. ↩

Klicka här för att förstå hur en legerings bearbetbarhet direkt påverkar projektets tidslinje och slutkostnad. ↩

Lär dig hur detta symbolspråk säkerställer att tillverkarna förstår din design och undviker kostsamma feltolkningar. ↩

Läs mer om denna elektrokemiska process och hur olika typer kan påverka din detaljs egenskaper och tidslinje. ↩

Läs mer om hur du förhindrar denna elektrokemiska process som kan bryta ned olika metalleggregat. ↩

Läs mer om denna viktiga ytbehandlingsprocess som förbättrar aluminiumets hållbarhet och utseende. ↩