Många tillverkare har problem med svarta anodiserade aluminiumytor som bleknar, ser ojämna ut eller inte uppfyller deras exakta specifikationer. Du har säkert upplevt frustrationen över att få delar med ojämn färg, dålig hållbarhet eller ytor som helt enkelt inte stämmer överens med din designintention.

Svart anodiserat aluminium är en elektrokemisk process som omvandlar metallens yta till ett hållbart, korrosionsbeständigt oxidskikt som är permanent färgat svart och erbjuder överlägsen hårdhet och livslängd jämfört med lack eller pulverlackering.

För att få rätt svart anodiserad yta måste man förstå flera variabler – från val av legering till färgämneskemi och förbehandlingsmetoder. Denna guide täcker de tekniska detaljer som är viktiga för ditt nästa projekt och hjälper dig att specificera exakt vad du behöver och kommunicera effektivt med din tillverkningspartner.

Vilka aluminiumlegeringar är bäst för en djupsvart yta?

Att uppnå en äkta, djupsvart yta på aluminium är ett vanligt mål. Den specifika legering du väljer är dock den mest avgörande faktorn. Den påverkar direkt kvaliteten och konsistensen på den slutliga färgen.

Vissa legeringar anodiseras helt enkelt bättre än andra. Rätt val garanterar ett jämnt, mättat svart utseende på dina detaljer.

Snabb jämförelse av legeringar

Nedan följer en snabbguide. Den visar vilka legeringsserier som fungerar bäst för en djupsvart yta.

| Legeringsserie | Lämplighet för Deep Black |

|---|---|

| 5xxx, 6xxx, 7xxx | Utmärkt |

| 2xxx, 3xxx | Dålig till medelmåttig |

Detta är ett viktigt första steg i konstruktionen av delar som kräver en högkvalitativ svartanodiserad aluminiumfinish.

Varför legeringsämnen är viktiga

Hemligheten bakom en perfekt svartanodiserad yta ligger i legeringens kemiska sammansättning. De element som blandas med aluminiumet avgör resultatet. Det handlar inte bara om processen, utan också om att börja med rätt material.

Problemet med 2xxx- och 3xxx-serien

Legeringar i 2xxx-serien innehåller höga halter av koppar. På samma sätt har 3xxx-serien höga halter av mangan. Under anodisering kan dessa element orsaka problem.

Dessa element kan bilda intermetalliska partiklar1 som inte anodiseras ordentligt. Detta resulterar ofta i ett smutsigt, ojämnt eller grumligt utseende istället för en äkta, djupsvart färg. På PTSMAKE rekommenderar vi ofta våra kunder att undvika dessa för kosmetiska svarta ytbehandlingar.

Överlägsenheten hos serierna 5xxx, 6xxx och 7xxx

Dessa serier är det bästa valet för svartanodiserat aluminium. Deras primära legeringsämnen är magnesium (5xxx), magnesium och kisel (6xxx) eller zink och magnesium (7xxx).

Dessa element skapar ett mer enhetligt och poröst anodiskt oxidskikt. Denna struktur absorberar lätt och jämnt det svarta färgämnet. Resultatet är en jämn, rik och hållbar svart yta som uppfyller höga kosmetiska standarder.

| Legeringsserie | Primära legeringsämnen | Anodiseringsresultat (svart) |

|---|---|---|

| 2xxx | Koppar (Cu) | Resulterar ofta i en smutsig, ojämn yta. |

| 3xxx | Mangan (Mn) | Kan se gråaktig eller ojämn ut. |

| 5xxx | Magnesium (Mg) | Bra, jämn svart yta. |

| 6xxx | Magnesium (Mg) & kisel (Si) | Utmärkt, djupsvart. Ett förstklassigt val. |

| 7xxx | Zink (Zn) och magnesium (Mg) | Utmärkt, mycket mörk svart finish. |

För en felfri svart yta är valet av legering avgörande. Serierna 5xxx, 6xxx och 7xxx är idealiska tack vare sina legeringsämnen, som bildar ett jämnt oxidskikt. Denna struktur säkerställer en djup och jämn absorption av svart färgämne, till skillnad från de problematiska serierna 2xxx och 3xxx.

Hur förändrar anodisering aluminiumets ytegenskaper?

Anodisering är mycket mer än en färgbehandling. Det omformar aluminiumytan i grunden. Processen skapar ett hårt, skyddande oxidskikt. Denna nya yta är en integrerad del av komponenten.

Detta skikt ökar hållbarheten avsevärt. Det är inte en beläggning som kan flagna eller skala av. Det är en kontrollerad oxidation som förstärker metallens naturliga styrka.

Viktiga förbättringar av fastigheten

Förändringen är betydande. Vi ser stora förbättringar inom flera viktiga prestationsområden.

| Fastighet | Rå aluminium | Anodiserad aluminium |

|---|---|---|

| Hårdhet | Mjuk, lätt att repa | Tillvägagångssätt härdat stål |

| Korrosion | Känslig för oxidation | Mycket motståndskraftig |

| Nötning | Slits snabbt | Utmärkt slitstyrka |

Utöver grunderna: Funktionella uppgraderingar

De funktionella fördelarna är där anodisering verkligen kommer till sin rätt för ingenjörer. Ökad ythårdhet är en av de främsta fördelarna. Denna anodiska film är exceptionellt tålig. Den ger ett robust skydd mot repor och slitage.

I tidigare projekt vid PTSMAKE har detta varit avgörande. För komponenter i mekaniska enheter med hög slitage förlänger denna extra hållfasthet produktens livslängd avsevärt.

Korrosion och elektriska egenskaper

Korrosionsbeständigheten har också förbättrats avsevärt. Den icke-porösa barriären som skapas genom anodisering skyddar basaluminiumet från miljöfaktorer. Detta förhindrar rost och nedbrytning över tid. En del som ett hölje för utomhuselektronik, ofta specificerad som svart anodiserad aluminium2, är beroende av detta skydd.

En annan viktig förändring är den elektriska isoleringen. Aluminiumoxidskiktet är en dålig elektrisk ledare. Denna egenskap är avgörande för elektroniska kapslingar. Den förhindrar kortslutningar och skyddar känsliga komponenter. Baserat på våra tester är skiktets isoleringsförmåga tillförlitlig.

| Funktion | Fördelar för ingenjörer |

|---|---|

| Ökad hårdhet | Skyddar mot repor och bucklor |

| Motståndskraft mot slitage | Förlänger livslängden för rörliga delar |

| Elektrisk isolering | Förhindrar kortslutning i kapslingar |

| Jämn finish | Säkerställer högkvalitativt utseende |

Anodisering förändrar aluminiumytan i grunden och skapar ett hårt, korrosionsbeständigt skikt. Denna process ger viktiga funktionella fördelar som slitstyrka och elektrisk isolering, vilket gör den idealisk för krävande tekniska tillämpningar som går utöver ren estetik.

Vilka är de vanligaste typerna av svarta färgämnen som används?

När vi väljer ett svart färgämne tittar vi i allmänhet på två huvudtyper: organiska och oorganiska. Deras kemiska sammansättning är helt olika. Denna skillnad påverkar prestandan i hög grad.

Det är avgörande att göra rätt val. Det säkerställer att de färdiga delarna uppfyller de erforderliga specifikationerna både vad gäller utseende och långsiktig hållbarhet.

Organiska kontra oorganiska färgämnen

Organiska färgämnen är baserade på kolföreningar. Oorganiska färgämnen framställs av metallsalter. Denna grundläggande skillnad styr vårt urvalsförfarande för kundprojekt.

| Färgtyp | Primär bas |

|---|---|

| Ekologisk | Kolföreningar |

| Oorganisk | Metallsalter |

Att förstå dessa grunder hjälper oss att välja den perfekta ytbehandlingen. Det är det första steget för att uppnå önskat resultat.

Dyk djupare: Fördelar och nackdelar

Rätt färgämne handlar inte bara om färg. Det handlar om prestanda i komponentens slutliga miljö. Vi måste ta hänsyn till faktorer som solljus, värme och allmän slitage. Detta är något jag diskuterar med kunderna varje dag.

Organiska färgämnen: Livfulla men känsliga

Organiska färgämnen ger ofta en djupare, rikare svartfärg. Denna visuella attraktionskraft är en stor fördel. De är också ofta ett mer kostnadseffektivt alternativ för många projekt.

De fungerar dock inte lika bra under UV-ljus eller hög värme. Det innebär att de kan blekna med tiden om de används utomhus. De passar bäst för inomhusprodukter där estetik är högsta prioritet.

Oorganiska färgämnen: det hållbara valet

När hållbarhet är ett måste använder vi oorganiska färgämnen. De erbjuder överlägsen ljusäkthet3 och tål mycket högre temperaturer utan att brytas ned.

Detta gör dem till det självklara valet för svart anodiserad aluminium delar i fordon, flyg- och rymdindustrin eller utomhusutrustning. Färgen kan vara något mindre intensiv, men prestandan är oöverträffad för krävande tillämpningar.

| Funktion | Organiska färgämnen | Oorganiska färgämnen |

|---|---|---|

| UV-stabilitet | Lägre | Utmärkt |

| Värmebeständighet | Måttlig | Utmärkt |

| Kostnad | Generellt lägre | Generellt högre |

| Bäst för | Inomhus, kosmetiska delar | Utomhus, slitagedelar |

Att välja rätt färgämne är ett viktigt steg i tillverkningsprocessen. Valet beror helt på delens avsedda användning och den miljö den kommer att utsättas för. Det är en balans mellan estetik, prestanda och kostnad.

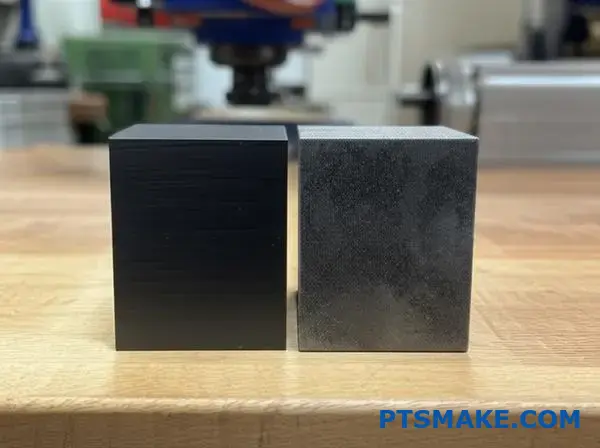

Vad skiljer typ II från typ III svartanodisering?

Att välja mellan typ II och typ III svartanodisering är ett viktigt beslut. Det påverkar direkt din komponents prestanda och utseende. Se det som att välja mellan estetik och ren hållbarhet.

Typ II är standarden för kosmetisk utseende. Den ger en vacker, jämn svart yta. Den erbjuder också måttlig korrosions- och slitstyrka.

Typ III, eller hårdbeläggning, är konstruerad för att vara tålig. Den skapar ett mycket tjockare och hårdare skikt. Detta gör den idealisk för industriella tillämpningar med hög slitage.

Här är en snabb jämförelse:

| Funktion | Typ II (standard) | Typ III (hård beläggning) |

|---|---|---|

| Primärt mål | Kosmetiskt utseende | Motståndskraft mot slitage |

| Skiktets tjocklek | Tunnare (upp till 25 µm) | Tjockare (25–150 µm) |

| Hårdhet | Måttlig | Mycket hög (Rockwell 60-70C) |

| Gemensam användning | Kapslingar, paneler | Kolvar, kugghjul, maskiner |

Valet går djupare än bara utseende kontra styrka. I våra projekt på PTSMAKE guidar vi kunderna genom de specifika tekniska avvägningarna för deras svart anodiserad aluminium komponenter.

Typ II: Det estetiska valet

Typ II-anodisering är perfekt för delar där en perfekt ytfinish är avgörande. Tänk på höljen för konsumentelektronik, arkitektoniska element eller bilinredning. Det porösa oxidskiktet tar lätt upp svart färgämne, vilket ger en djup, rik och enhetlig färg som är svår att matcha.

Det tunnare skiktet erbjuder dock endast måttligt skydd mot repor och nötning. Det är lämpligt för daglig användning men inte för tuffa mekaniska miljöer.

Typ III: Den funktionella kraftkällan

Typ III-hårdbeläggning skapas med hjälp av en annan elektrolytisk process4. Våra tester visar att det ger ett mycket tätare och tjockare aluminiumoxidskikt. Detta gör det otroligt motståndskraftigt mot slitage, nötning och korrosion.

Det är det självklara valet för komponenter inom flyg- och rymdindustrin, militär utrustning och högpresterande maskindelar. Den största nackdelen? Det är svårare att uppnå en djup, äkta svart färg. Det täta skiktet absorberar färgämnet mindre jämnt, vilket ibland resulterar i en kolgrå eller bronssvart yta.

| Parameter | Anodisering typ II | Anodisering med hårdbeläggning typ III |

|---|---|---|

| Processtemperatur | ~21 °C (70 °F) | ~0 °C (32 °F) |

| Nuvarande densitet | Lägre | Högre |

| Färgabsorption | Utmärkt | Medelgod till god |

| Primär förmån | Överlägsen estetik | Maximal hållbarhet |

Kort sagt prioriterar typ II svart anodisering en överlägsen kosmetisk yta för de flesta delar. Typ III ger oöverträffad hårdhet och slitstyrka, vilket gör den oumbärlig för krävande tekniska tillämpningar där funktionen är viktigare än att uppnå en perfekt kolsvart färg.

Hur klassificeras svarta anodiserade ytbehandlingar enligt branschstandarder?

När du behöver en pålitlig ytbehandling är branschstandarder avgörande. Den viktigaste är MIL-A-8625. Det är en militär specifikation, men den används nu inom många branscher.

Denna standard ger ett tydligt ramverk. Den hjälper oss att definiera exakt hur en svartanodiserad yta ska se ut. Detta säkerställer enhetlighet och kvalitet för varje del. Låt oss titta på de viktigaste klassificeringarna.

Typer och klasser förklarade

Standarden använder "typer" och "klasser". En typ avser anodiseringsmetoden. En klass avser färgen eller avsaknaden av färg.

| Specifikation | Beskrivning |

|---|---|

| Typ II | Anodisering med svavelsyra |

| Typ III | Hårdbeläggning genom anodisering |

| Klass 2 | Färgad yta (t.ex. svart) |

Det är viktigt att förstå detta vid upphandling. Det garanterar att du får det resultat du förväntar dig.

MIL-A-8625 är handboken för anodisering. Den eliminerar gissningar. Den säkerställer också att alla, från konstruktören till tillverkaren, är överens. På PTSMAKE refererar vi dagligen till denna specifikation för att garantera resultat för våra kunder.

Typ II: Allroundaren

Typ II-anodisering använder ett svavelsyrabad. Det skapar ett skyddande skikt som är perfekt för de flesta tillämpningar. Anodiseringsprocessen är en elektrolytisk passivering5 teknik. Den ökar tjockleken på det naturliga oxidskiktet på ytan av metalldelar.

Dess porösa struktur är utmärkt för att absorbera färgämnen. Detta gör den idealisk för en djup, jämn svart yta. Den erbjuder god korrosionsbeständighet och ett utmärkt kosmetiskt utseende. Den fungerar bra för delar som inte utsätts för extrem slitage.

Typ III: Den tåliga hårdbeläggningen

Typ III, eller hårdbeläggning, är annorlunda. Den använder en mer intensiv process, ofta vid lägre temperaturer. Resultatet är ett mycket tjockare och hårdare anodiskt skikt.

Detta gör ytan otroligt hållbar och slitstark. Vi använder den ofta för högpresterande delar inom rymd- och robotteknik. Den tätare beläggningen kan fortfarande färgas, men processen kräver mer kontroll för att få en jämn svart färg.

De viktigaste skillnaderna i korthet

| Funktion | Typ II (svavelsyra) | Typ III (hård beläggning) |

|---|---|---|

| Tjocklek | Vanligtvis 0,0002" – 0,001" | Vanligtvis 0,001" – 0,004" |

| Hårdhet | 300–400 Vickers | 600–700 Vickers |

| Primär användning | Estetik, korrosion | Slitstyrka, hållbarhet |

Klass 2: Lägga till färg

Klass 2 betyder helt enkelt att delen färgas efter anodisering. För en svartanodiserad aluminiumdel innebär detta nedsänkning i ett svart organiskt färgbad. Det sista steget är försegling, vilket låser in färgen och stänger porerna.

MIL-A-8625 är den viktigaste standarden för anodisering. Typ II är bäst för kosmetiska ytbehandlingar, medan typ III erbjuder överlägsen hållbarhet. Klass 2-beteckningen betyder helt enkelt att delen är färgad för att uppnå det klassiska utseendet hos svartanodiserat aluminium.

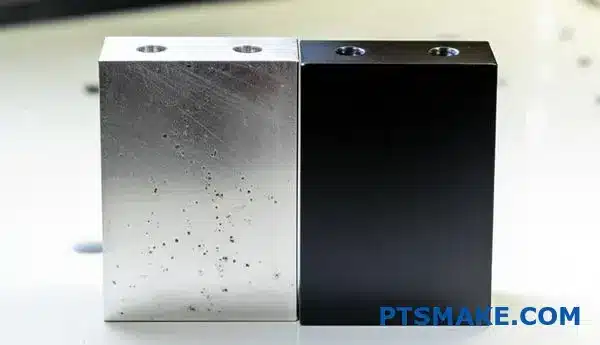

Vilka är de visuella skillnaderna mellan matt och blank yta?

En vanlig missuppfattning är att anodisering skapar ytfinishen. Det stämmer inte helt. Det som verkligen är avgörande är den förbehandling som aluminiumet genomgår.

Ytstrukturen är inställd före delen förs in i anodiseringstanken.

Grunden för finishen

En dels slutliga utseende bestäms tidigt. Oavsett om du vill ha en matt eller glansig yta svart anodiserad aluminium För det första börjar allt med ytförberedelser.

| Förbehandling | Resulterande mål |

|---|---|

| Kaustisk etsning | Matt / Icke-reflekterande |

| Polering | Glansig/reflekterande |

Detta första steg avgör hur ljuset kommer att interagera med den slutliga anodiserade ytan.

Hur förbehandlingen skapar utseendet

Anodiseringsskiktet i sig är transparent. Det följer helt enkelt konturerna på aluminiumytan under det. Det innebär att förbehandlingen är det som verkligen avgör det slutliga utseendet.

Att uppnå en matt yta

För en icke-reflekterande matt yta använder vi en process som kallas kaustisk etsning. Detta kemiska bad gör aluminiumytan mikroskopiskt grov, vilket skapar en diffus struktur.

När ljuset träffar denna ojämna yta sprids det i många riktningar istället för att reflekteras tillbaka. Detta eliminerar bländning och ger delen ett mjukt, matt utseende, vilket är utmärkt för att dölja fingeravtryck.

Skapa en glansig yta

För att få en glansig yta måste ytan vara så slät som möjligt före anodiseringen. Detta görs vanligtvis genom mekanisk polering eller kemisk blankdoppning.

Mekanisk polering använder slipmedel för att fysiskt jämna ut ytan på delen. Bright dip är en kemisk process som jämnar ut aluminiumet på mikroskopisk nivå och skapar en spegelblank yta. Båda metoderna minskar ytans topografi6 för att säkerställa direkt ljusreflektion.

Denna släta bas gör att det transparenta anodiserade skiktet framträder djupt och reflekterande.

| Metod | Process | Visuellt resultat |

|---|---|---|

| Kaustisk etsning | Kemisk uppruggning | Diffust, bländfritt |

| Mekanisk polering | Slipande utjämning | Reflekterande, glänsande |

| Ljus dipp | Kemisk utjämning | Mycket reflekterande, spegelliknande |

Således kan samma anodiseringsprocess ge väldigt olika resultat beroende på detta avgörande förberedelsearbete.

Den slutliga glansgraden hos en anodiserad del beror inte på själva anodiseringen. Den bestäms av förbehandlingen. En kaustisk etsning skapar en matt yta, medan mekanisk eller kemisk polering ger en glansig, reflekterande yta.

Vilka är för- och nackdelarna med olika svarta färgsystem?

Det är mycket viktigt att välja rätt svart färgämne. Det avgör det slutliga utseendet, prestandan och livslängden för dina delar. Detta gäller särskilt för högpresterande svart anodiserad aluminium komponenter.

Du måste anpassa färgsystemet efter användningsområdet. En utomhusdel kräver andra egenskaper än en inomhusdel.

Låt oss gå igenom tre vanliga typer av färgämnen. Vi jämför deras prestanda för att hjälpa dig att fatta ett välgrundat beslut för ditt nästa projekt.

En direkt jämförelse

Det bästa valet beror alltid på användningsområdet. En del som används inomhus har andra behov än en del som utsätts för solljus dagligen. Kostnaden är också en viktig faktor i produktionen.

Här är en snabb jämförelsetabell som vi ofta använder på PTSMAKE. Den hjälper våra kunder att välja rätt ytbehandling för sina detaljer.

| Funktion | Hög ljusbeständighet Organisk | Allmänt användningsområde Organiskt | Oorganiskt metallsalt |

|---|---|---|---|

| UV-beständighet | Utmärkt | Dålig till medelmåttig | Överlägsen |

| Värmestabilitet | Bra | Medelgod till god | Utmärkt |

| Användarvänlighet | Hög | Hög | Måttlig |

| Kostnad | Hög | Låg | Måttlig |

| Färgdjup | Utmärkt (djupsvart) | Bra (varierar) | Bra (Jet Black) |

Att förstå avvägningarna

Färgämnen med hög ljusbeständighet är utmärkta för bil- eller arkitektoniska delar. De motstår blekning från solljus men har en högre kostnad. Dessa är en lönsam investering för produkter som måste se bra ut utomhus i flera år.

Allmänna organiska färgämnen är perfekta för konsumentelektronik. Dessa delar utsätts vanligtvis inte för stark UV-strålning eller hög värme. De erbjuder en mycket kostnadseffektiv lösning för inomhusbruk.

Oorganiska färgämnen är otroligt hållbara. Färgen skapas genom elektrolytisk färgning7, vilket gör den till en del av själva oxidskiktet. Denna metod är vanlig för militära och rymdtekniska komponenter där prestanda är högsta prioritet. Processen är mer komplex än enkel doppning, men garanterar maximal hållbarhet.

I slutändan är det ideala svarta färgämnet en balans mellan prestanda och kostnad. Utvärdera noggrant produktens slutliga användningsmiljö. Detta val påverkar direkt kvaliteten och livslängden på din slutprodukt. svart anodiserad aluminium delar. Välj klokt för långsiktig framgång.

Hur påverkar valet av aluminiumlegering den slutliga svarta färgen?

Det är avgörande att välja rätt aluminiumlegering. Det påverkar direkt den slutliga svarta färgen och ytfinishen. Alla legeringar är inte lika lämpliga för denna process.

Hemligheten ligger i legeringselementen. Dessa element, som kisel eller koppar, reagerar olika under anodiseringen. Detta påverkar hur det svarta färgämnet absorberas.

Vanliga legeringar och resultat av svartanodisering

| Legeringsserie | Primärt element | Typisk svart finish |

|---|---|---|

| 2xxx | Koppar (Cu) | Dämpad, ibland ojämn |

| 4xxx | Kisel (Si) | Smutsig, mörkgrå |

| 6xxx | Magnesium/Kisel | Jämn, djup svart färg |

| 7xxx | Zink (Zn) | Djup, rik svart |

Denna enkla guide hjälper dig att välja det bästa materialet. Den säkerställer att du får önskat resultat för din svart anodiserad aluminium delar.

Valet av legering förändrar resultatet i grunden. Det är ett vanligt problem som vi hjälper kunderna att hantera på PTSMAKE. Vissa element stör anodiseringsprocessen och förhindrar en äkta, djupsvart färg.

Effekten av specifika legeringsämnen

Problemet med kisel och koppar

Legeringar i 4xxx-serien, som är rika på kisel, är ett utmärkt exempel. Kiselpartiklarna anodiseras inte ordentligt. Detta resulterar i en ojämn, smutsig grå yta istället för en ren svart.

På samma sätt innehåller legeringar i 2xxx-serien höga halter av koppar. Under anodiseringsprocessen kan koppar orsaka problem. Dessa intermetalliska föreningar8 kan leda till en ojämn eller matt svart yta. Den slutliga färgen saknar ofta den förväntade djupet och fylligheten.

De bästa legeringarna för svart

Baserat på våra tester är legeringen 6061 riktmärket. Den ger genomgående en högkvalitativ, djupsvart yta. Dess balanserade sammansättning gör den idealisk för kosmetisk anodisering.

7075 är ett annat utmärkt val. Det ger ofta en något annorlunda, ännu djupare nyans av svart. Detta beror på dess zinkinnehåll. Valet mellan 6061 och 7075 kan bero på vilken specifik estetik du vill uppnå.

| Legering | Viktigt legeringselement | Effekt på svart anodisering |

|---|---|---|

| 2024 | Koppar | Ojämn färgabsorption, dämpad färg |

| 4043 | Kisel | Skapar en "smutsig" mörkgrå yta |

| 6061 | Magnesium, kisel | Utmärkt. Jämn, djup svartfärg. Branschstandard. |

| 7075 | Zink | Utmärkt. Mycket djup, ibland något annorlunda svart nyans. |

Ditt val av legering avgör det slutliga utseendet. Silikon- och kopparlegeringar ger ofta en grå eller dämpad färg. För en äkta, djupsvart yta är 6061 standard, medan 7075 kan ge en ännu djupare nyans till dina svartanodiserade aluminiumdelar.

Vad är sambandet mellan filmtjocklek och färgdjup?

Tjockleken på den anodiska filmen påverkar direkt den slutliga färgdjupet. Detta gäller särskilt för färgade ytbehandlingar som svart. En tjockare film har mer poröst utrymme.

Detta extra utrymme gör att materialet kan absorbera mer färgpigment. Resultatet blir en mycket djupare och rikare färgmättnad.

För en äkta, djupsvart anodiserad aluminiumfinish föredras nästan alltid en tjockare beläggning inom klassificeringen Typ II. Vi strävar efter ett specifikt intervall för att uppnå detta.

| Filmtyp | Idealisk tjocklek för svart | Resulterande färg |

|---|---|---|

| Typ II | 18–25 mikrometer | Djup, rik svart |

| Typ II | < 15 mikrometer | Lättare, mindre mättad |

Medan en tjockare film är idealisk för typ II-färgade ytbehandlingar, är situationen annorlunda för typ III-anodisering, även känd som hårdbeläggning. Detta är en vanlig källa till förvirring för våra kunder.

Utmaningen med typ III-hårdbeläggning

Hårdbeläggningsanodisering skapar ett betydligt tätare och hårdare oxidskikt. Denna täthet är utmärkt för slitstyrka men skapar en utmaning för färgning. Porerna är mindre och mindre enhetliga.

Denna kompakta struktur gör det mycket svårt för stora färgpartiklar att tränga igenom filmen effektivt och jämnt.

Begränsningar och avvägningar vid färgning

Om en hårdbeläggning av typ III är för tjock blir det nästan omöjligt att uppnå en djup, jämn svart färg. Färgen kan se blek eller fläckig ut.

Det blir en kritisk avvägning. Du måste balansera behovet av extrem hårdhet med den önskade estetiken av en rik svart yta. Filmen porernas morfologi9 är den avgörande faktorn i denna process. I tidigare projekt på PTSMAKE har vi hjälpt kunder att hitta denna exakta balans.

| Anodiseringstyp | Porositet | Färgabsorption | Bästa användningsfall för svart |

|---|---|---|---|

| Typ II | Hög / Enhetlig | Utmärkt | Dekorativa, rika färger |

| Typ III | Låg / Tät | Begränsad/svår | Hög slitstyrka |

För en del av anodiserat aluminium med djup svart färg är en tjockare film av typ II (18–25 µm) bäst. Med hårdbeläggning av typ III hindrar dock överdriven tjocklek färgabsorptionen, vilket skapar en avvägning mellan hårdhet och färgdjup.

Vilka förbehandlingar finns och hur förändrar de utseendet?

Det slutliga utseendet på en anodiserad del bestäms långt innan den läggs i anodiseringstanken. Förbehandlingar är det avgörande första steget.

Dessa processer förbereder aluminiumets ytstruktur. Detta steg avgör om din slutliga del kommer att få en matt, satin- eller glansig yta.

Mekaniska förbehandlingar

Dessa metoder förändrar ytan fysiskt. Tänk på det som att förbereda duken innan du målar. De omfattar processer som blästring, trumling och polering. Var och en skapar en unik utgångspunkt för det slutliga utseendet.

Kemiska förbehandlingar

Dessa använder kemiska reaktioner för att modifiera ytan. De kan antingen etsa ytan för att skapa en matt finish eller kemiskt polera den för en högblank, reflekterande yta.

| Metod | Typ | Resulterande mål |

|---|---|---|

| Sprängning | Mekanisk | Enhetlig matt |

| Polering | Mekanisk | Reflekterande glans |

| Alkalisk etsning | Kemisk | Fin matt |

| Ljus doppning | Kemisk | Spegelliknande glans |

Låt oss gå igenom hur dessa processer fungerar. Att förstå mekanismen bakom varje behandling är nyckeln till att välja den perfekta ytbehandlingen för ditt projekts krav. I grund och botten handlar det om att kontrollera hur ljuset reflekteras från ytan på mikroskopisk nivå.

Hur mekaniska metoder formar ytan

Sliptekniker för matt yta

Blasting och tumbling använder slipmedel för att påverka ytan. Detta skapar miljontals små bucklor som sprider ljuset istället för att reflektera det direkt. Detta resulterar i ett mycket jämnt, icke-riktat matt utseende. Det är ett utmärkt sätt att dölja mindre repor eller formlinjer från extrudering.

Utjämning för glansiga ytor

Polering och slipning uppnår motsatt effekt. Dessa metoder jämnar fysiskt ut de mikroskopiska topparna och dalarna på ytan. Detta skapar en mer enhetlig yta, vilket gör att ljuset reflekteras på ett enhetligt sätt. Resultatet blir en blank och glansig yta.

Kemikaliers inverkan på texturen

Skapa matt yta med alkalisk etsning

Alkalisk etsning löser kemiskt upp ett mycket tunt yttre lager av aluminiumet. Denna kontrollerade korrosion skapar en fin, satinliknande struktur. Enligt vår erfarenhet på PTSMAKE är detta ett populärt val för att uppnå ett enhetligt, exklusivt utseende på svart anodiserad aluminium delar.

Uppnå briljans med Acid Bright Dipping

Syrablankt doppning är i huvudsak en kemisk poleringsprocess. Syrablandningen jämnar ut ytan genom att lösa upp de mikroskopiska topparna snabbare än dalarna. Detta ökar ytans speglande reflektivitet10, vilket ger en strålande, spegelblank yta redan innan anodiseringen påbörjas.

| Förbehandling | Primär mekanism | Bäst för |

|---|---|---|

| Pärlblästring | Fysisk nötning | Döljer defekter, enhetligt matt utseende |

| Polering | Fysisk utjämning | Högblank, dekorativa applikationer |

| Alkalisk etsning | Kemisk upplösning | Satinmatt, döljer extruderingslinjer |

| Syra Bright Dip | Kemisk polering | Spegelliknande, högreflekterande yta |

Förbehandlingen är avgörande för det slutliga utseendet. Mekaniska metoder slipar eller jämnar ut ytan fysiskt för matt eller blank finish. Kemiska behandlingar använder etsning för ett satinartat utseende eller blank doppning för spegelblank finish, vilket förbereder ytan innan den anodiska filmen bildas.

Hur skiljer sig svart anodisering från pulverlackering eller målning?

När du väljer ytbehandling är detaljerna viktiga. Det handlar inte bara om utseendet. Anodisering är unik. Den blir en del av aluminiumet, inte bara ett ytskikt.

Detta skapar överlägsen vidhäftning. Det förbättrar också värmeöverföringen avsevärt.

Målning och pulverlackering är olika saker. De är applicerade beläggningar. De erbjuder ett mycket bredare utbud av färger. De kan också dölja ytfel mycket bättre.

Här är en snabb jämförelsetabell.

| Funktion | Svart anodisering | Pulverlackering/målning |

|---|---|---|

| Adhesion | Integrerad i metall | Kan flisa eller skala |

| Värmeöverföring | Utmärkt | Dålig (isolator) |

| Färgalternativ | Begränsad | Praktiskt taget obegränsad |

| Fel täckning | Dålig | Bra till utmärkt |

Anodisering använder en elektrokemisk11 process. Denna process omvandlar aluminiumytan till ett hårt, hållbart oxidskikt. Det är därför som en svart anodiserad aluminium delen är så motståndskraftig mot slitage och korrosion. Ytbehandlingen är bokstavligen en del av komponenten.

Färg och pulverlack är additiva. De lägger sig på ytan. Även om moderna beläggningar är tåliga kan de fortfarande flagna eller skala av under påfrestning. Detta exponerar basmetallen under.

En viktig skillnad som vi ser hos PTSMAKE är värmeavledningen. Det anodiserade skiktet är en del av metallen. Det bibehåller en utmärkt värmeledningsförmåga. Detta är avgörande för delar som kylflänsar eller elektroniska höljen.

Färg och pulverlack fungerar som isolatorer. De håller kvar värmen, vilket är ett stort problem för prestandakritiska komponenter.

Om en yta har mindre kosmetiska fel fungerar dock färg eller pulverlackering bra. De täcker enkelt små repor. Anodisering döljer inte dessa brister.

Praktisk urvalsguide

| Tillämpning | Rekommenderad finish | Varför då? |

|---|---|---|

| Värmesänkor | Svart anodisering | Överlägsen värmeavledning. |

| Ytterpaneler | Pulverlackering | Stor färgvariation och hållbarhet. |

| Delar med hög slitage | Svart anodisering | Utmärkt slitstyrka. |

| Kosmetiska överdrag | Målning/pulverlackering | Kan dölja ytfel. |

Valet beror helt på dina prioriteringar. Anodisering erbjuder oöverträffad hållbarhet och värmeöverföring. Lackering och pulverlackering ger kosmetisk flexibilitet, täcker brister och erbjuder oändliga färgalternativ. Dina applikations funktionella krav kommer att styra beslutet.

Hur justerar man parametrarna för att få en matt respektive glansig yta?

Att uppnå den perfekta ytfinishen börjar långt före anodiseringstanken. Nyckeln är förbehandlingsstadiet. Det handlar om att först kontrollera aluminiumdelens ytstruktur.

För olika visuella effekter använder vi olika prepareringsmetoder. Ditt val här skapar direkt antingen en matt eller en glansig yta.

Skapa en matt yta

För att få en icke-reflekterande, matt yta använder vi ett alkaliskt etsbad. Genom att öka tiden eller kemikaliekoncentrationen i detta bad skapas en finstrukturerad yta. Detta sprider ljuset, vilket ger ett matt utseende.

Uppnå en glansig yta

För en glänsande, reflekterande yta hoppar vi över etsningsprocessen. Istället använder vi en kemisk polerande doppning eller mekanisk polering. Detta steg jämnar ut ytan innan den går in i anodiseringslinjen.

| Finish Typ | Primär förbehandlingssteg | Nyckelkontrollparameter |

|---|---|---|

| Matt | Alkalisk etsning | Tid / Koncentration |

| Glans | Ljus doppning/polering | Bypass-etsningssteg |

Det är under förbehandlingen som du verkligen bestämmer det slutliga utseendet. Många tror att anodiseringen i sig styr glansen, men det är en missuppfattning. Anodiseringsprocessen skapar ett transparent oxidskikt på den befintliga ytan. Så den struktur du skapar i förväg är den du kommer att se i slutändan.

Vetenskapen bakom glansen

För matta ytor

Processen bygger på en kontrollerad kemisk reaktion. Den [alkaliska etsningen]()12 lösningen gör aluminiumytan mikroskopiskt grov. Detta skapar små toppar och dalar som sprider ljuset istället för att reflektera det direkt. Resultatet blir en mjuk, bländfri yta. Detta är mycket populärt för högkvalitativa elektronikhöljen i svartanodiserat aluminium.

För blanka ytor

För att uppnå en spegelblank yta måste vi göra ytan så slät som möjligt. Vi har två huvudsakliga metoder för detta före anodisering.

- Kemisk Bright Dip: Detta är ett surt bad. Det jämnar ut aluminiumet på mikroskopisk nivå genom att lösa upp ytfel.

- Mekanisk polering: Detta innebär att delen poleras fysiskt. Det skapar en extremt slät, reflekterande yta.

Enligt vår erfarenhet på PTSMAKE beror valet mellan dessa metoder på delens geometri och den önskade glansnivån.

| Poleringsmetod | Bäst för | Utfall |

|---|---|---|

| Kemisk blankdoppning | Komplexa former, små detaljer | Enhetlig, ljus och slät yta |

| Mekanisk polering | Plana eller enkelt böjda ytor | Högsta möjliga spegelreflektivitet |

Det slutliga utseendet bestäms innan delen anodiseras. En matt yta uppnås genom att etsa ytan, medan en blank yta kräver att etsningen utelämnas och att delen istället poleras eller doppas i ett blankt bad för maximal jämnhet.

För vilka tillämpningar är svartanodiserat aluminium det perfekta valet?

Det är viktigt att välja rätt ytbehandling. Svart anodiserat aluminium är inte bara för utseendets skull. Det erbjuder specifika funktionella fördelar för krävande applikationer.

Låt oss analysera var detta material verkligen kommer till sin rätt. Det handlar om att anpassa dess egenskaper till din applikations specifika behov.

Viktiga beslutsfaktorer

Tänk på hållbarhet, estetik och elektriska egenskaper. Varje faktor spelar en roll i det slutgiltiga beslutet om rätt material.

| Tillämpning | Viktig fördel |

|---|---|

| Högklassig elektronik | Premiumkänsla |

| Optiska komponenter | Låg reflektivitet |

| Taktisk utrustning | Hållbarhet |

| Arkitektonisk trim | Motståndskraft mot korrosion |

Detta bidrar till att säkerställa bästa prestanda.

Högkvalitativa elektronikskåp

För konsumentelektronik är utseende och känsla avgörande. Svart anodiserat aluminium ger en elegant, exklusiv yta som känns skön att ta på.

Ännu viktigare är att det anodiska skiktet är en elektrisk isolator. Detta förhindrar kortslutningar inuti enheter som bärbara datorer eller ljudförstärkare. Det är ett funktionellt och estetiskt val.

Optisk och taktisk utrustning

Inom optiken är det avgörande att kunna kontrollera ljuset. Den mattsvarta ytan har mycket låg reflektionsförmåga. Detta är viktigt för kamerahus och vetenskapliga instrument för att förhindra ströljus.

Det färgämne som används i processen kan ha en betydande inverkan på materialets termiska egenskaper. emissivitet13. Denna egenskap är avgörande för komponenter som behöver hantera värmestrålning effektivt.

För taktisk utrustning är hållbarhet och diskretion avgörande. Den hårda, icke-reflekterande ytan är reptålig och slitstark. Den glänser inte i solen, vilket är avgörande för militära eller polisiära tillämpningar.

Arkitektoniska tillämpningar

Svart anodiserat aluminium är också utmärkt för utomhusbruk. På PTSMAKE har vi använt det till fönsterkarmar och dekorativa lister. Den anodiska beläggningen skyddar aluminiumet mot korrosion och UV-nedbrytning.

Här är en snabb jämförelse av dess funktioner i olika applikationer.

| Funktion | Elektronik | Optik | Taktisk | Arkitektur |

|---|---|---|---|---|

| Primärt behov | Estetik och isolering | Låg reflektivitet | Hållbarhet och diskretion | Motståndskraft mot korrosion |

| Motståndskraft mot slitage | Hög | Måttlig | Mycket hög | Hög |

| Kostnadspåverkan | Måttlig | Låg | Låg | Måttlig |

Sammanfattningsvis är svartanodiserat aluminium ett mångsidigt val. Valet beror på behov som elektrisk isolering, låg ljusreflektivitet, robust hållbarhet eller korrosionsbeständighet. Det handlar om att funktion möter form för optimal prestanda i ditt projekt.

Hur ska en del utformas för att anodiseringen ska lyckas?

En lyckad anodisering börjar på ritbordet. Det är inte bara en ytbehandling, utan en elektrokemisk process. Designvalen påverkar direkt den slutliga kvaliteten.

Det är viktigt att tänka på "Design for Manufacturing" (DFM). Några enkla regler kan förhindra stora problem senare. Dessa steg säkerställer en enhetlig och hållbar beläggning.

Viktiga designöverväganden

God design undviker vanliga anodiseringsfel. Fokusera på geometri, ytor och hanteringspunkter. Detta gäller särskilt för en felfri svart anodiserad aluminium avsluta.

| Designområde | Riktlinjer |

|---|---|

| Invändiga hörn | Använd generösa radier, undvik skarpa vinklar. |

| Håla sektioner | Lägg till dräneringshål för vätskor. |

| Stora ytor | Bryt upp dem eller tillsätt konsistens. |

| Delhantering | Ange tillåtna placeringar för ställningar. |

Dessa små justeringar gör stor skillnad. De förhindrar problem som brännmärken, fläckar och ojämn färg. På PTSMAKE guidar vi kunderna i dessa frågor redan i ett tidigt skede.

Låt oss dyka djupare och undersöka varför dessa regler är viktiga. Anodisering innebär att delar doppas i kemiska bad och utsätts för elektrisk ström. Delens form avgör hur strömmen och vätskan flödar.

Undvik skarpa inre hörn

Vassa inre hörn är ett stort problem. De kan hindra den elektriska strömmen från att nå jämnt. Detta skapar tunna eller obelagda fläckar. Detta beror på vad som kallas Faradays bur-effekt14.

Omvänt drar skarpa yttre hörn till sig för mycket ström. Detta kan göra att beläggningen "brinner", vilket leder till en spröd, missfärgad och överdimensionerad uppbyggnad. Vi rekommenderar en minsta radie på 0,5 mm.

Design för dränering

Håliga delar eller djupa blindhål kan fånga upp processkemikalier. Om dessa vätskor inte dräneras kommer de att läcka ut senare. Detta orsakar fula fläckar och förstör ytbehandlingen.

Genom att lägga till små, strategiskt placerade dräneringshål kan dessa vätskor rinna ut. Detta enkla steg säkerställer en ren, jämn yta efter bearbetningen.

Hantera stora, plana ytor

Stora, plana ytor är utmanande när det gäller färgkonsistens. De förstärker även små variationer i anodiseringsprocessen. Detta kan resultera i ett fläckigt eller strimmigt utseende.

För att undvika detta kan du överväga att lägga till subtila texturer. Att bryta upp ytan med räfflor eller ribbor hjälper också. Detta sprider ljuset och gör färgvariationer mindre märkbara.

| Dålig designpraxis | God designpraxis |

|---|---|

| Vassa inre/yttre hörn | Minsta radie 0,5 mm |

| Förseglade ihåliga hålrum | Små dränerings-/ventilationshål |

| Stora, släta, plana ytor | Strukturerade eller uppbrutna ytor |

| Ingen rackningspunkt angiven | Rackpunkter på icke-kosmetiska områden |

Genom att utforma med anodisering i åtanke undviker du vanliga fallgropar. Enkla justeringar som att lägga till radier, dräneringshål och specificera rackpunkter säkerställer en högkvalitativ, jämn yta. Denna framförhållning sparar tid, minskar omarbetningar och sänker de totala kostnaderna.

Hur säkerställer man enhetlig färg på komplexa geometriska delar?

Strömstöld är ett stort problem. Det uppstår när elektriciteten tar den enklaste vägen. Detta leder till att infällda områden får ett tunnare skikt.

Detta resulterar i en ljusare, ojämn färg. Problemet är mycket tydligt på delar med komplexa former. Detta gäller särskilt för djupsvarta anodiserade aluminiumytor.

Vi måste kontrollera strömmens väg. Strategisk rackning och hjälpkathoder är nyckeln till att uppnå en jämn yta.

| Utmaning | Inverkan på färg |

|---|---|

| Aktuell rån | Ljusare, ojämna nyanser |

| Komplex geometri | Framhäver inkonsekvenser |

För att motverka strömstöld behöver vi smarta verktyg. Dessa säkerställer en jämn strömfördelning över hela delen. Detta är avgörande för ett jämnt resultat.

Strategisk rackning är ditt första försvar

På PTSMAKE vet vi att rackning är mer än bara att hålla en del. Dess orientering styr strömflödet. Vi placerar delarna så att skärmade områden minimeras. Detta förhindrar att ett område "stjäl" ström från ett annat. Varje del får en rättvis andel av elen.

Användning av hjälpkathoder för precision

För mycket komplexa geometrier räcker det inte alltid med ställningar. Vi använder så kallade hjälpkathoder15. Dessa är extra ledare som placeras nära fördjupade områden. De leder strömmen till svåråtkomliga ställen. Detta säkerställer att dessa djupa fickor får samma beläggningstjocklek som de yttre ytorna.

Vikten av konsekvent agitation

Slutligen är rörelse avgörande. Vi använder konstant omrörning i både anodiserings- och färgtankarna. Detta håller kemikalierna jämnt blandade. Det förhindrar lokal utarmning runt delen, vilket är avgörande för en jämn färgabsorption.

| Teknik | Primär funktion |

|---|---|

| Strategisk rackning | Optimera komponenternas orientering för jämn strömflöde |

| Hjälpkathoder | Likström till svåråtkomliga områden |

| Tankomrörning | Upprätthåll en jämn kemisk koncentration |

För att uppnå en jämn färg på komplexa delar måste man kontrollera den elektriska strömmen. Genom strategisk rackning, hjälpkathoder och konstant omrörning i tanken övervinner vi strömförluster och säkerställer en felfri och jämn ytfinish varje gång.

Vilka är de nya teknikerna inom ytbehandling av svart aluminium?

Framtiden för svart aluminiumfinish är spännande. Vi går bortom traditionella färgningsmetoder.

Nya tekniker lovar bättre hållbarhet och färgstabilitet. Detta är avgörande för högpresterande applikationer.

Viktiga framtida tekniker

Två metoder sticker ut: elektrolytisk färgning och plasmaelektrolytisk oxidation (PEO). Båda erbjuder unika fördelar för att skapa robusta svarta ytbehandlingar. De representerar ett betydande steg framåt.

| Teknik | Primär fördel | Resulterande mål |

|---|---|---|

| Elektrolytisk färgning | Överlägsen ljusbeständighet | Stabil svart/brons |

| PEO | Extrem hårdhet | Keramikliknande skikt |

Dessa framsteg förändrar vårt sätt att se på hållbara ytbehandlingar.

Strävan efter bättre prestanda driver innovation inom ytbehandling. Standardfärg för anodisering kan blekna med tiden, särskilt vid UV-exponering. Detta är ett problem som vi har hjälpt kunder att lösa.

Elektrolytisk färgning: ett steg framåt

Elektrolytisk färgning, eller tvåstegsanodisering, löser problemet med blekning. Istället för organiska färgämnen deponerar vi stabila metallsalter i de anodiska porerna. Detta skapar en svart färg som är en del av själva beläggningen. Resultatet är en otroligt ljusbeständig yta.

Plasmaelektrolytisk oxidation (PEO)

För att uppnå maximal hårdhet söker vi nya processer. En av de mest lovande är plasmaelektrolytisk oxidation16. Den omvandlar aluminiumytan till ett hårt, keramikliknande skikt. I våra tester ger denna ytbehandling överlägsen slitstyrka och korrosionsbeständighet jämfört med traditionell hårdbeläggningsanodisering.

Denna process är idealisk för komponenter i tuffa mekaniska eller kemiska miljöer. Den svarta ytbehandlingen är inte bara en färg, utan ett funktionellt skyddande skikt. Vi ser det som en game changer för kritiska delar.

| Funktion | Typ III hård anodisering | Plasmaelektrolytisk oxidation (PEO) |

|---|---|---|

| Hårdhet (HV) | 400-700 | 1200-2000 |

| Motståndskraft mot slitage | Bra | Utmärkt |

| Process | Standardelektrolys | Högspänningsmikrobåge |

| Bäst för | Allmänna slitdelar | Extrem slitage, högvärmeapplikationer |

Nya tekniker revolutionerar ytbehandlingen av svart aluminium. Elektrolytisk färgning ger oöverträffad UV-stabilitet, medan PEO skapar en otroligt hård, keramikliknande yta. Dessa metoder ger överlägsen hållbarhet och prestanda för krävande tillämpningar och går långt utöver traditionella färgningstekniker.

Få en snabb offert på svartanodiserat aluminium | PTSMAKE

Är du redo att förbättra ditt nästa projekt med svartanodiserat aluminium? Kontakta PTSMAKE idag för en snabb och detaljerad offert – från prototyp till produktion. Vår expertis garanterar precision, konsistens och tillförlitlighet för dina kritiska komponenter. Skicka din förfrågan nu och upplev ett tillverkningssamarbete i världsklass!

Upptäck hur dessa mikroskopiska partiklar kan påverka din produkts slutliga finish och prestanda. ↩

Upptäck hur färgkonsistensen uppnås i svartanodiserade delar för en felfri yta. ↩

Förstå hur denna egenskap påverkar det långsiktiga utseendet och hållbarheten hos dina färgade delar. ↩

Förstå vetenskapen bakom anodiseringsprocessen för att fatta bättre beslut om materialbehandling. ↩

Utforska hur denna elektrokemiska process fundamentalt förbättrar ytegenskaperna hos aluminium och andra metaller. ↩

Förstå hur mikroskopisk struktur påverkar de visuella och funktionella egenskaperna hos dina färdiga detaljer. ↩

Läs mer om denna avancerade färgningsprocess som ger överlägsen hållbarhet och färgbeständighet. ↩

Lär dig hur dessa mikroskopiska legeringsstrukturer påverkar den slutliga ytkvaliteten och prestandan. ↩

Förstå den mikroskopiska strukturen hos anodiska filmer och hur den påverkar efterbehandlingsalternativen. ↩

Lär dig fysiken bakom spegelblanka ytor och hur det påverkar ditt föremåls visuella utseende. ↩

Förstå vetenskapen bakom hur denna process skapar ett otroligt hårt, skyddande aluminiumoxidskikt. ↩

Läs mer om de kemiska reaktionerna och kontrollerna för denna viktiga ytbehandling. ↩

Förstå hur denna ytegenskaper påverkar värmehanteringen i dina elektroniska och optiska konstruktioner. ↩

Lär dig hur elektriska fält påverkar beläggningen i trånga hörn och fördjupningar. ↩

Lär dig hur dessa specialverktyg möjliggör precisionsbeläggning i våra avancerade anodiseringsprocesser. ↩

Förstå mikro-bågeprocessen som skapar denna ultrahårda, keramikliknande yta på aluminium. ↩