I mitt arbete inom precisions tillverkning ser jag företag som kämpar med guld-anodiseringsprojekt som inte uppfyller deras kvalitetskrav. Det värsta är att de flesta problemen beror på bristande förståelse för den grundläggande elektrokemin och de processvariabler som styr slutresultatet.

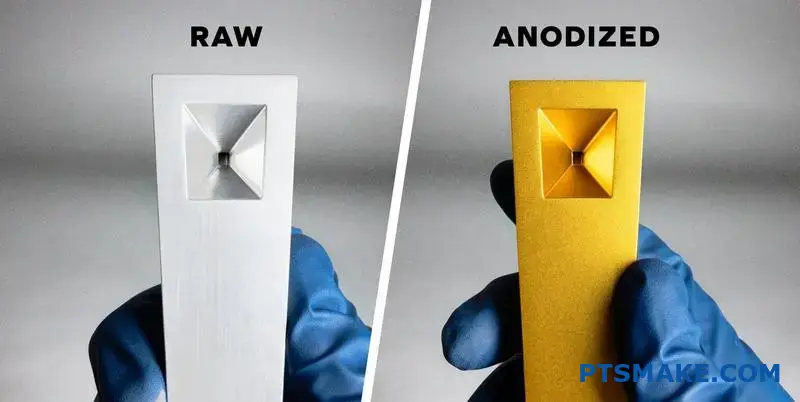

Gulanodisering är en elektrokemisk process som skapar ett poröst aluminiumoxidskikt, som sedan fylls med färgämnen eller metalliska avlagringar för att uppnå olika guldnyanser. Till skillnad från guldplätering blir denna konverteringsbeläggning en integrerad del av aluminiumdelen, vilket ger överlägsen hållbarhet och vidhäftning.

Denna omfattande guide behandlar över 40 viktiga frågor som jag får från ingenjörer och inköpschefer. Från val av rätt aluminiumlegering till kontroll av färgkonsistens mellan olika produktionspartier får du praktiska insikter som förhindrar kostsamma misstag och projektförseningar.

Vad är elektrokemin bakom guldanodisering?

Har du någonsin undrat över vetenskapen bakom den vackra, hållbara ytan på guldanodiserat aluminium? Det är inte bara en beläggning. Det är en elektrokemisk omvandling av själva aluminiumytan.

I grunden är anodisering en process med kontrollerad oxidation. Vi sänker ner aluminiumdelen i ett elektrolytbad och leder en elektrisk ström genom den. Aluminiumdelen fungerar som anod, eller positiv elektrod.

Denna uppställning tvingar ytan att bilda ett hårt skikt av aluminiumoxid. Detta skikt är den perfekta grunden för guldfärgen.

| Komponent | Roll vid anodisering |

|---|---|

| Aluminiumdel | Anoden (+) |

| Elektrolyt | Ledningsström |

| Strömförsörjning | Driver reaktionen |

Denna kontrollerade process är det som gör den slutliga ytbehandlingen så robust.

För att verkligen förstå processen måste vi titta på reaktionerna som sker vid anoden. Det är en fascinerande balans mellan kemi och fysik.

Anodreaktionen

När spänning appliceras avger aluminiumet (Al) på ytan elektroner. Det blir positivt laddade aluminiumjoner (Al³⁺).

Samtidigt delas vatten (H₂O) från den sura elektrolyten. Detta ger negativt laddade syrejoner (O²⁻). Dessa joner dras till den positivt laddade aluminiumytan. De kombineras och bildar aluminiumoxid (Al₂O₃), det lager vi vill bygga.

Elektrolytens roll

Elektrolyten, vanligtvis svavelsyra, gör mer än bara leder elektricitet. Dess sura egenskaper löser långsamt upp en del av den nybildade oxiden.

Denna upplösning är avgörande. Den skapar mikroskopiska porer i oxidskiktet. Det är dessa porer som senare kommer att hålla fast guldfärgen, vilket ger oss det slutliga resultatet. guld anodiserat aluminium utseende. Utan dessa porer skulle färgning vara omöjlig.

Att kontrollera processvariablerna är där skickligheten kommer in. Parametrar som spänning och strömtäthet1 är avgörande. De bestämmer oxidskiktets tjocklek, hårdhet och porositet.

I vårt arbete på PTSMAKE hanterar vi dessa faktorer noggrant för att uppfylla exakta specifikationer.

| Variabel | Inverkan på oxidskiktet |

|---|---|

| Spänning | Påverkar skiktets hårdhet och tillväxthastighet. |

| Elektrolyttemperatur. | Påverkar porstorlek och skiktdensitet. |

| Nuvarande densitet | Kontrollerar reaktionens hastighet. |

Grunden till ett bra resultat ligger i att behärska detta elektrokemiska steg.

Elektrokemin vid anodisering förvandlar en enkel aluminiumdel till en komponent med ett hållbart, poröst oxidskikt. Detta skikt är viktigt för den efterföljande färgningsprocessen som skapar den slutliga guldfinishen. För att behärska denna process krävs noggrann kontroll av elektriska och kemiska parametrar.

Hur skapas egentligen den ‘guldiga’ färgen i processen?

Att skapa en guldfinish är ingen magi. Det är precis vetenskap. Nyckeln ligger i det porösa skikt som bildas under anodiseringen. Vi har två huvudsakliga sätt att lägga till färg.

En metod är färgning. Här doppar vi delen i en färglösning. Färgen fyller helt enkelt de tomma porerna. Det är en enkel process.

Den andra metoden är elektrolytisk färgning. Denna metod är mer komplex men ger bättre resultat. Den innebär att metallsalter deponeras djupt inne i porerna. Detta skapar en annan färg.

| Metod för färgläggning | Hur det fungerar | Gemensam användning |

|---|---|---|

| Färgning | Porerna fylls med organiska/oorganiska färgämnen. | Dekorativa delar, mindre tuffa miljöer. |

| Elektrolytisk | Metallsalter avsatta vid porernas botten. | Arkitektoniska applikationer med hög hållbarhet. |

Låt oss fördjupa oss i dessa metoder. Att förstå dem är avgörande för att välja rätt ytbehandling för ditt projekt.

Färgningsmetoden

Färgning är som att betsa trä. Efter anodisering doppas delen i en tank med upplöst färgämne. Det porösa oxidskiktet absorberar färgämnet. Denna metod erbjuder ett brett utbud av färgalternativ. Många organiska färgämnen kan dock blekna med tiden vid exponering för UV-strålning.

Fördelarna med elektrolytisk färgning

För en äkta, hållbar guldanodiserad aluminiumfinish föredrar vi ofta elektrolytisk färgning. Detta är en tvåstegsprocess. Först anodiserar vi aluminiumet. Sedan doppar vi det i ett andra bad som innehåller metallsalter, till exempel tenn.

En växelström spärrrar dessa salter i porernas botten. Färgen är inte ett färgämne. Den skapas av en optisk effekt. Storleken och fördelningen av dessa metallpartiklar påverkar hur de interagerar med ljuset. Denna process skapar mycket ljusbeständiga färger.

Den resulterande färgen beror på vilket metallsalt som används och bearbetningstiden. Det är genom denna precisa kontroll som vi skapar jämna guldtoner. Färgen kommer från ljusspridning2 från de små metallavlagringarna.

| Steg | Process | Syfte |

|---|---|---|

| Steg 1 | Standard Anodisering | Skapa ett tydligt, poröst oxidskikt. |

| Steg 2 | Elektrolytisk avsättning | Deponera metallsalter i porbasen. |

| Steg 3 | Tätning | Stäng porerna för att låsa in färgen. |

Denna metod är anledningen till att arkitektoniskt aluminium behåller sin färg i årtionden. På PTSMAKE använder vi detta för delar som kräver maximal hållbarhet och färgstabilitet.

Färgskapande vid anodisering innebär antingen att porerna fylls med färgämne eller att metallsalter avsätts. Elektrolytisk färgning använder metallsalter och ljusfysik för att skapa extremt hållbara och stabila färger, som den populära guldfinishen, som är idealisk för högpresterande applikationer.

Hur påverkar valet av aluminiumlegering guldfinishen?

Den legering du väljer är inte bara ett strukturellt beslut, utan också ett kosmetiskt. De "hemliga ingredienserna" – legeringselementen – styr direkt det slutliga utseendet på en guldfinish.

Element som koppar, kisel och zink är avgörande. De avgör hur ytan reagerar under anodiseringen. Denna reaktion avgör färgens klarhet och konsistens. För en perfekt guldanodiserad aluminiumdel är basmaterialet avgörande.

| Legeringsserie | Primära element | Resultat av guldanodisering |

|---|---|---|

| 6000-serien | Magnesium, kisel | Ljus, klar, konsekvent |

| 7000-serien | Zink, koppar | Dämpad, ofta grumlig |

Att förstå metallurgin är nyckeln till att förutsäga det slutliga resultatet. Olika legeringar har unika kemiska sammansättningar som beter sig olika i anodiseringstanken.

Varför 6000-serien är överlägsen när det gäller dekorativa ytbehandlingar

Legeringar som 6061 och 6063 är favoriter av en anledning. Deras huvudsakliga legeringsämnen, magnesium och kisel, bildar en förening som löses upp jämnt under anodiseringsprocessen.

Detta skapar ett mycket poröst och klart anodiskt skikt. Denna klara struktur är den perfekta ytan. Den gör att guldfärgen tränger in jämnt, vilket ger en levande, jämn och glänsande yta. I våra projekt på PTSMAKE rekommenderar vi alltid 6000-serien för högkvalitativa kosmetiska detaljer.

Utmaningen med legeringar i 7000-serien

Omvänt är legeringar i 7000-serien, kända för sin exceptionella hållfasthet, svåra att använda för dekorativa ytbehandlingar. Deras höga zinkinnehåll, ofta i kombination med koppar, skapar ojämnheter. intermetalliska föreningar3.

Dessa föreningar reagerar annorlunda på anodiseringsprocessen än det omgivande aluminiumet. Detta leder till ett ojämnt oxidskikt som kan se grumligt eller matt ut. Resultatet blir ofta en matt, ibland grumlig guldfärg som saknar önskad lyster.

| Legeringselement | Inverkan på guldanodisering |

|---|---|

| Koppar (Cu) | Kan orsaka grumlighet eller en matt yta. |

| Kisel (Si) | I stora mängder kan det ge ett grått eller smutsigt utseende. |

| Zink (Zn) | Höga nivåer påverkar färgklarheten, vilket leder till grumliga toner. |

| Magnesium (Mg) | Generellt sett positivt, bidrar till att skapa ett tydligt oxidskikt. |

Legeringsämnen är den avgörande faktorn för den slutliga färgen. För en ljus, dekorativ guldfinish är legeringar i 6000-serien överlägsna. Styrkan hos legeringar i 7000-serien uppnås på bekostnad av kosmetisk klarhet på grund av deras zink- och kopparinnehåll.

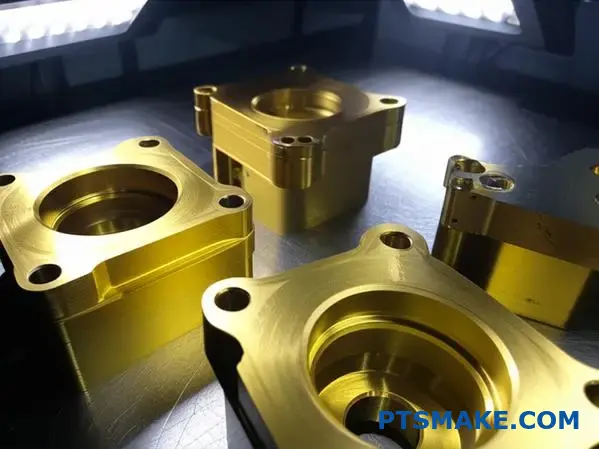

Vilka är de viktigaste prestandaegenskaperna hos en guldanodiserad yta?

Gulanodisering erbjuder mer än bara en vacker yta. Den skapar en yta med betydande funktionella förbättringar. Denna process förvandlar aluminiumets yttre lager. Det blir mycket hårdare och mer hållbart.

Det här är inte bara en beläggning, utan en integrerad del av metallen. Prestandaförbättringarna är betydande. De är avgörande för krävande tillämpningar inom många branscher.

Viktiga funktionella fördelar

En guldanodiserad yta ger utmärkt skydd. Den skyddar det underliggande aluminiumet från slitage och miljöfaktorer.

| Fastighet | Förbättring |

|---|---|

| Hårdhet | Betydligt ökad |

| Motståndskraft mot korrosion | Utmärkt |

| Motståndskraft mot slitage | Avsevärt förbättrad |

| Elektrisk isolering | Hög |

Denna ytbehandling är ett förstklassigt val för högpresterande delar. Den garanterar tillförlitlighet och längre livslängd för komponenterna.

Det visuella intrycket av guldanodisering är oundvikligt. Men dess verkliga värde ligger i mätbara prestandaförbättringar. Dessa egenskaper är inte bara kvalitativa; vi kan kvantifiera dem med specifika branschstandardtester. Dessa data hjälper ingenjörer att fatta välgrundade beslut.

Kvantifiering av hårdhet

Hårdhet är en av de främsta fördelarna. Ett typiskt anodiserat skikt av typ II kan uppnå en hårdhet på 60–70 på Rockwell C-skalan. Detta är mycket hårdare än obehandlade aluminiumlegeringar. Detta gör ytan mycket motståndskraftig mot repor och nötning.

Korrosionsbeständighetsmått

För korrosionsbeständighet använder vi ofta saltspraytester. En korrekt tätad guldanodiserad aluminiumdel kan motstå över 336 timmars exponering för saltspray (enligt ASTM B117) utan tecken på korrosion. Detta är en avgörande faktor för delar som används i tuffa miljöer. På PTSMAKE bekräftar våra tester dessa utmärkta resultat.

| Fastighet | Typisk värde/standard | Ansökan Förmån |

|---|---|---|

| Hårdhet | 60-70 Rockwell C | Rep- och slitstyrka |

| Korrosion | 336+ timmar (ASTM B117) | Hållbarhet under tuffa förhållanden |

| Dielektrisk styrka | ~30–40 V/µm | Elektrisk isolering |

Elektriska egenskaper och slitageegenskaper

Det anodiska skiktet är en utmärkt elektrisk isolator. Dess dielektrisk styrka4 är en viktig egenskap för elektronikhus och komponenter. Det förhindrar kortslutningar. Dessutom är slitstyrkan anmärkningsvärd, vilket skyddar delar från friktion och mekaniskt slitage under långa perioder.

En guldanodiserad yta ger mätbara förbättringar i hårdhet, korrosionsbeständighet och elektrisk isolering. Att förstå dessa viktiga mått är avgörande för att kunna specificera rätt ytbehandling och säkerställa komponentens tillförlitlighet och livslängd i den avsedda tillämpningen.

Hur skiljer sig guldanodisering från guldplätering?

Valet mellan guldanodisering och guldplätering handlar inte bara om utseende. Det är ett viktigt tekniskt beslut. Dessa två processer skapar en guldfinish på mycket olika sätt.

Den ena processen blir en del av metallen. Den andra ligger ovanpå. Detta påverkar allt från hållbarhet till kostnad. Det är viktigt att förstå denna grundläggande skillnad.

Snabb jämförelse

| Funktion | Gulanodisering | Guldplätering |

|---|---|---|

| Process | Omvandlingsbeläggning | Additivt skikt |

| Adhesion | Integrerad del | Mekanisk bindning |

| Bäst för | Aluminiumdelar | Olika metaller |

| Hållbarhet | Hög | Måttlig |

När kunder efterfrågar en "guldfinish" är min första fråga alltid om användningsområdet. Den underliggande processen är viktigare än färgen.

Mekanism: Integrerad kontra additiv

Gulanodisering är en elektrokemisk process. Den omvandlar aluminiumytan till ett hållbart, poröst aluminiumoxidskikt. Därefter förseglas guldfärg i dessa porer. Ytbehandlingen växer fram från basmaterialet.

Guldplätering är dock en additiv process. Ett lager av äkta guld läggs på ytan av delen. Det skapar ett nytt, separat lager ovanpå underlaget.

Hållbarhet och vidhäftning

Eftersom det anodiserade skiktet är en del av aluminiumet kommer det inte att flagna, skala eller lossna. Detta gör att guld anodiserat aluminium extremt hållbar och korrosionsbeständig.

Plätering är beroende av en stark bindning till ytan. Även om denna bindning är god kan den brytas under belastning eller stötar. Den utmärkta vidhäftning till substrat5 Anodisering är en av dess största fördelar i krävande tillämpningar.

Kostnad och utseende

| Faktor | Gulanodisering | Guldplätering |

|---|---|---|

| Materialkostnad | Lägre (färgämnen) | Högre (äkta guld) |

| Processkostnad | Generellt lägre | Kan vara högre |

| Utseende | Rik, matt/satin | Ljus, metallisk lyster |

| Konduktivitet | Icke-ledande | Ledande |

På PTSMAKE rekommenderar vi ofta anodisering för aluminiumdelar som behöver en hållbar och kostnadseffektiv ytbehandling. Plätering används endast när elektrisk ledningsförmåga eller en specifik metallisk glans krävs.

I slutändan skapar guldanodisering ett integrerat, hållbart skikt genom att omvandla metallens yta. Guldplätering lägger till ett tydligt, separat skikt ovanpå. Ditt val beror på om du prioriterar hållbarhet, kostnad eller specifika egenskaper som ledningsförmåga.

Vilka variabler styr guldets specifika nyans och djup?

Att uppnå den perfekta guldanodiserade aluminiumfinishen är en vetenskap. Det handlar inte om tur. Det handlar om precis kontroll över flera viktiga faktorer. Varje parameter måste hanteras noggrant.

Detta säkerställer att den slutliga färgen uppfyller exakta specifikationer för varje del.

Viktiga parametrar för anodiseringsfärgning

Koncentration av färgämne

Mängden färgämne i badet påverkar direkt färgmättnaden. Högre koncentrationer ger vanligtvis djupare, rikare guldtoner.

Nedsänkningstid

Längre nedsänkningstider gör att mer färgämne absorberas i det porösa oxidskiktet, vilket ger en mörkare nyans.

| Parameter | Effekt på färg |

|---|---|

| Låg koncentration | Ljusare, blekt guld |

| Hög koncentration | Djupare, rikt guld |

| Kort fördjupning | Ljusare nyans |

| Långtidsimmersion | Mörkare nyans |

Att kontrollera nyansen och djupet hos guldanodiserat aluminium handlar om mer än bara färgämne och tid. I våra projekt på PTSMAKE har vi upptäckt att temperatur och pH är lika viktiga för att uppnå jämna resultat av hög kvalitet.

Badförhållandenas roll

Temperaturreglering

Färgbadets temperatur påverkar färgabsorptionens hastighet. Ett varmare bad kan påskynda processen. Men om det är för varmt kan det påverka tätningens kvalitet senare.

Färgbadets pH-värde

pH-värdet måste hållas inom ett mycket snävt intervall som anges av färgämnestillverkaren. Om värdet avviker från detta intervall kan guldets nyans förändras. Det kan till och med hindra färgämnet från att fästa ordentligt.

För elektrolytisk färgning

Denna metod använder metallsalter istället för organiska färgämnen. Färgen kommer från metallpartiklar som avsätts i porerna.

Kontrollvariablerna är här olika.

| Elektrolytisk parameter | Primär effekt |

|---|---|

| Spänning | Kontrollerar partikelstorlek och färg |

| Tid i saltbad | Påverkar djupet och mörkret |

| Vågformstyp | Påverkar slutlig nyans och finish |

Denna process ger ofta mer ljusbeständiga färger. Dessa är idealiska för arkitektoniska tillämpningar. På PTSMAKE rekommenderar vi ofta denna metod för delar som kräver extrem hållbarhet. Den exakta galvanostatisk6 Kontrollen möjliggör exceptionell färgmatchning mellan olika produktionspartier, vilket är avgörande för våra kunder.

För att bemästra guldanodisering krävs noggrann kontroll av färgkoncentration, nedsänkningstid, badtemperatur och pH-värde. För elektrolytiska metoder är spänning och tid avgörande. Dessa variabler samverkar för att åstadkomma exakt den angivna färgen, vilket garanterar enhetlighet och kvalitet i varje färdig del.

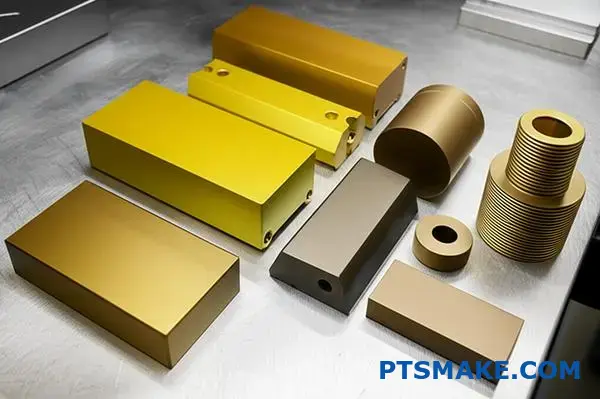

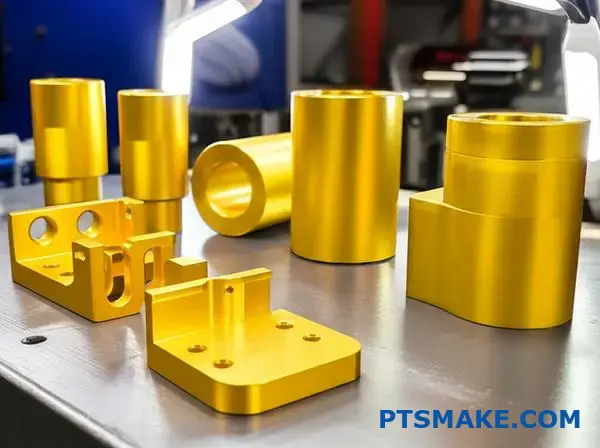

Vilka är de vanligaste nyanserna av guldanodisering?

När kunder efterfrågar "gulanodiserat aluminium" är min första fråga ofta "Vilken guldfärg?". Spektrumet är mycket bredare än de flesta tror. Det är inte bara en enda färg.

Nyanserna sträcker sig från ljus champagne till en djup, rik brons. Varje nyans ger din produkt en distinkt karaktär. Denna variation möjliggör en exakt estetisk matchning.

Att förstå dessa alternativ är nyckeln till att uppnå din designintention. Låt oss utforska några av de vanligaste nyanserna som vi ser i projekt.

| Skuggnamn | Allmän beskrivning |

|---|---|

| Champagneguld | Ett mycket ljust, subtilt guld med silverundertoner. |

| Ljusguld (Ljusguld) | En mjuk, klassisk gul guldfärg. |

| Mässing | En djupare, mer antik gul färg med bruna toner. |

| Brons | Ett mörkt, rikt guld med tydliga bruna nyanser. |

Hur uppnås olika guldnyanser?

Att uppnå en specifik guldnyans handlar om processkontroll. Den slutliga färgen beror i hög grad på färgämneskoncentrationen i anodiseringsbadet. Delens nedsänkningstid är också avgörande.

Längre nedsänkning eller högre färgkoncentration resulterar vanligtvis i en djupare, mörkare färg. I tidigare projekt på PTSMAKE har vi lärt oss att noggrant dokumentera dessa parametrar. Detta säkerställer att vi kan återskapa exakt samma nyans för framtida produktionskörningar.

Kvaliteten på det organiska färgämnet i sig är också mycket viktig. Viktiga egenskaper som färgämnets ljusäkthet7 bestämma hur väl färgen kommer att motstå blekning när den utsätts för UV-ljus över tid. Vi väljer färgämnen baserat på delens slutliga användningsmiljö.

Använda färgkoder för enhetlighet

För att undvika gissningar använder vi färgkoder. De flesta leverantörer har sina egna beteckningssystem. Vissa kan hänvisa till standarder som Pantone för att ge dig en bekant utgångspunkt.

Det bästa är dock alltid att godkänna ett fysiskt färgprov. Detta steg garanterar att du får precis det du ser. Tabellen nedan visar hur processvariabler påverkar det slutliga utseendet.

| Processvariabel | Effekt på färg | Kontrollens betydelse |

|---|---|---|

| Koncentration av färgämne | Högre = Mörkare | Hög |

| Nedsänkningstid | Längre = Mörkare | Hög |

| Badtemperatur | Påverkar färgämnets upptagningshastighet | Medium |

| Anodisk filmtjocklek | Påverkar färgdjupet | Hög |

Spektrumet av guldfärgade anodiseringsnyanser är stort, från champagne till brons. För att uppnå en specifik färg krävs noggrann kontroll av färgkoncentrationen och nedsänkningstiden. Användning av färgkoder och fysiska prover är avgörande för att säkerställa perfekt, repeterbar konsistens för dina delar.

Vilka är de viktigaste processerna för att uppnå guldfärg?

Det är avgörande att välja rätt metod för guldfinish. Det påverkar hållbarhet, utseende och kostnad. Det finns tre huvudsakliga industriella metoder som vi ofta överväger.

Var och en har sina egna fördelar för specifika tillämpningar. Att förstå dem hjälper dig att fatta ett välgrundat beslut för ditt projekt.

Snabb jämförelse av metoder för guldfärgning

| Metod | UV-beständighet | Kostnad | Komplexitet |

|---|---|---|---|

| Organisk färgning | Låg | Låg | Låg |

| Oorganisk färgning | Medium | Medium | Medium |

| Elektrolytisk färgning | Hög | Hög | Hög |

Denna tabell ger en enkel översikt. Det bästa valet beror alltid på produktens slutliga användning och miljö.

När vi skapar en guldfinish lägger vi inte bara till en färg. Vi väljer en process som avgör delens långsiktiga prestanda och utseende. Låt oss gå igenom alternativen.

Organisk färgning

Denna metod är den vanligaste och mest kostnadseffektiva. Den fungerar genom att den anodiserade delen doppas i en het organisk färglösning. Färgen absorberas i det porösa anodiska skiktet.

Dess största svaghet är dock den dåliga UV-beständigheten. Färgerna kan blekna med tiden när de utsätts för solljus. Detta gör det idealiskt för inomhusprodukter men inte för utomhusbruk.

Oorganisk färgning

Oorganisk färgning ger ökad hållbarhet. Istället för organiska molekyler används metallsalter som fälls ut i porerna. Denna process ger bättre ljusbeständighet än organiska färgämnen.

Färgskalan är mer begränsad, men stabiliteten är betydligt bättre, vilket gör det till ett bra mellanting.

Elektrolytisk färgning

Detta är det bästa valet för hållbarhet. Även känt som tvåstegsfärgning, där metallsalter avsätts i porernas botten genom en växelströmsprocess. Denna metod skapar exceptionellt ljusbeständiga färger.

Färgen är inte ett färgämne utan en integrerad del av ytbehandlingen. Detta gör elektrolytisk färgning, som används för att skapa högkvalitativt guldanodiserat aluminium, perfekt för arkitektoniska och automobila exteriördelar. Denna process kräver precis kontroll och specialutrustning, vilket återspeglas i dess högre kostnad. impregnering8 av metallsalter säkerställer att färgen sitter djupt och skyddas.

| Funktion | Organisk färgning | Oorganisk färgning | Elektrolytisk färgning |

|---|---|---|---|

| Princip | Absorption av färgmolekyler | Fällning av metallsalter | Elektrolytisk avsättning av metaller |

| UV-stabilitet | Dålig till medelmåttig | Bra | Utmärkt |

| Bäst för | Inomhus, konsumentprodukter | Allmänt bruk, viss utomhusbruk | Arkitektonisk, utomhus |

| Färgområde | Mycket bred | Begränsad | Begränsad (brons, guld, svart) |

Att välja rätt guldfärgningsprocess innebär att man måste väga kostnad, komplexitet och erforderlig hållbarhet mot varandra. Användningsområdet avgör vilken metod som är bäst, oavsett om det gäller en enkel inomhuskomponent eller en hållbar arkitektonisk panel som utsätts för väder och vind i årtionden.

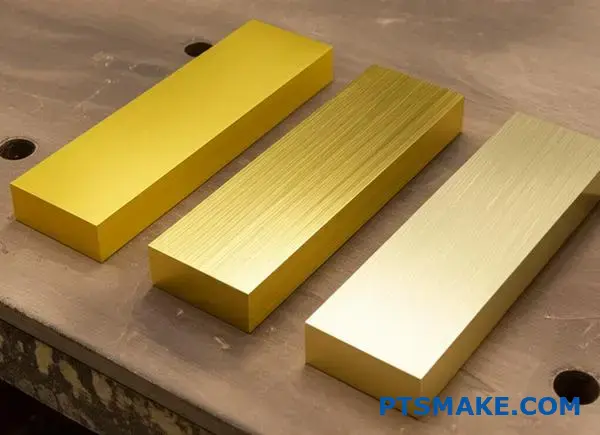

Hur interagerar ytstrukturer med guldanodisering?

Det slutliga utseendet på en guldanodiserad del beror inte bara på färgämnet. Det börjar egentligen med den råa aluminiumytans struktur. Olika förbehandlingsytor skapar unika utgångspunkter för färgen.

Dessa ytbehandlingar förändrar hur ljuset reflekteras från ytan. Detta förändrar guldfärgens utseende dramatiskt. En slät, polerad yta ser mycket annorlunda ut än en grov, matt yta.

| Förbehandling | Resulterande textur | Guld anodiserad look |

|---|---|---|

| Polering | Slät, reflekterande | Ljus, glänsande |

| Pärlblästring | Matt, enhetlig | Mjuk, satin |

| Borstning | Fodrad, riktad | Strekat, strukturerat |

Låt oss undersöka hur dessa ytbehandlingar skapar olika utseenden. Mekanisk polering jämnar ut ytan och ger en spegelblank glans. Detta resulterar i en ljus, rik guldfinish. Det möjliggör hög spegelreflektion9, vilket gör att färgen framträder djup och levande.

Borstningen skapar en linjär struktur på aluminiumet. Detta ger det guldanodiserade aluminiumet ett unikt riktningsbestämt utseende. Färgen och glansen kan förändras när du ändrar betraktningsvinkeln. Det ger en känsla av djup och visuell struktur.

Pärlblästring använder fina medier för att skapa en enhetlig, icke-reflekterande matt yta. Detta är utmärkt för att uppnå ett subtilt, satinartat guldutseende. Det är också mycket praktiskt för att dölja fingeravtryck och mindre ytfel.

Kemiska behandlingar spelar också en stor roll. Etching använder en kaustisk lösning för att skapa en ren, matt yta. Detta är motsatsen till kemisk polering, som jämnar ut och gör aluminiumet blankare före anodisering.

| Behandling | Yteffekt | Slutlig guldlook |

|---|---|---|

| Kemisk polering | Ljusar upp och jämnar ut | Högblank, livfull |

| Etsning | Mattar & rengör | Diffust, låg glans |

En etsad del får alltså en mjuk, dämpad guldton. En kemiskt polerad del blir blank och glänsande. I tidigare projekt på PTSMAKE har vi hjälpt kunderna att välja den perfekta förbehandlingen för den estetik de önskar.

Kort sagt är den initiala ytfinishen avgörande. Den avgör det slutliga utseendet på din guldanodiserade aluminiumdel. Oavsett om du väljer en polerad, borstad eller matt yta kommer det att förändra färgens djup, glans och övergripande karaktär.

Hur klassificeras guldfinish för olika tillämpningar?

Alla guldfinishar är inte likadana. Det rätta valet beror helt på användningsområdet. Ett system som klassificerar dem efter slutanvändning är till hjälp. Det förhindrar kostsamma misstag.

Vi grupperar dem i kategorier. Detta säkerställer att ytbehandlingen uppfyller specifika prestandakrav. Tänk på hållbarhet, exponering och estetik.

Vanliga klassificeringsnivåer

Här är en enkel översikt över de viktigaste klasserna. Denna struktur hjälper dig att välja material från början.

| Klass | Primär applikation |

|---|---|

| Arkitektonisk klass I | Utomhuskonstruktioner med hög exponering |

| Arkitektonisk klass II | Inredningsdetaljer för inomhusbruk |

| Bilklädsel | Exteriör- och interiördelar till bilar |

| Konsumentelektronik | Enhetshöljen och komponenter |

| Dekorativa smycken | Estetiska och kosmetiska artiklar |

Denna systematiska metod är avgörande.

Låt oss titta närmare på vad dessa klasser betyder för prestandan. Det är mer än bara en etikett. Det är ett löfte om hållbarhet och funktion. Varje klass är kopplad till specifika tekniska standarder.

Prestationsstandarder per klass

Den verkliga skillnaden ligger i specifikationerna. Till exempel måste ytbehandlingar för utomhusarkitektur tåla tuffa väderförhållanden. Elektronik fokuserar däremot på utseende och känsla.

På PTSMAKE guidar vi kunderna genom dessa val. Detta säkerställer att slutprodukten, precis som en guld anodiserat aluminium hölje, fungerar perfekt. Nyckeln är att anpassa ytbehandlingen till miljön.

| Klass | Min. beläggningstjocklek (μm) | Viktiga prestationsstandarder |

|---|---|---|

| Arkitektonisk I | 18+ | Hög UV-beständighet, >3000 timmar saltspray |

| Arkitektur II | 10-18 | Måttlig slitstyrka, färgstabilitet |

| Fordon | 12-25 | Hög reptålighet och kemikaliebeständighet |

| Elektronik | 5-12 | Estetisk konsistens, måttlig slitage |

| Smycken | 1-5 | Lyster, specifik färgmatchning |

Det är viktigt att förstå dessa detaljer. Vi använder ofta avancerade verktyg för att kontrollera färg och glans. Till exempel mäts ofta färgkonsistensen med hjälp av spektrofotometri10. Detta garanterar att alla delar i en produktionsserie ser identiska ut. Att välja fel klass kan leda till för tidigt fel. En tunn dekorativ ytbehandling håller inte på en utomhusbyggnad.

Det är viktigt att klassificera guldfinishar efter slutanvändning. Detta system kopplar samman tillämpningar, från arkitektur till elektronik, med tydliga prestandastandarder som beläggningstjocklek och hållbarhet. Det säkerställer att den valda finishen är lämplig för ändamålet och kommer att hålla länge.

Vad är den typiska kostnadsstrukturen för guldanodisering?

Att förstå kostnaden för guldanodisering handlar inte om ett enda pris. Det är en kombination av flera faktorer. Varje del är unik. Dess storlek, form och komplexitet påverkar direkt den slutliga kostnaden.

Typen av aluminiumlegering spelar också en stor roll. Vissa legeringar är svårare att anodisera. Detta kräver mer tid och resurser.

Viktiga kostnadsdrivande faktorer

Delens storlek och komplexitet

Större delar kräver mer utrymme i tanken. Komplexa delar med djupa fickor eller hål är svåra att hantera. Detta ökar arbets- och bearbetningstiden.

Batchstorlek

Större partier sänker ofta kostnaden per enhet. Detta beror på effektiviteten i inställning och bearbetning. Små, skräddarsydda serier har ett högre individuellt pris.

Här är en snabb överblick över hur olika faktorer påverkar priset.

| Faktor | Lägre kostnad | Högre kostnad |

|---|---|---|

| Komplexitet | Enkla, plana ytor | Komplexa geometrier |

| Batchstorlek | Stor volym | Enstaka prototyp |

| Legeringstyp | 6061 Aluminium | 2000- eller 7000-serien |

| Tjocklek | Standardbeläggning | Tjocka, skyddande lager |

För att kunna budgetera ett projekt med guldanodiserat aluminium på ett korrekt sätt behöver du ett tydligt ramverk. De variabler vi har diskuterat är bara början. På PTSMAKE guidar vi våra kunder genom denna process. Vi ser till att det inte blir några överraskningar.

Ett ramverk för kostnadsberäkning

Tänk på den totala kostnaden som en summa av flera viktiga områden. Arbetskraft är ofta den största komponenten. Den omfattar montering av delar, övervakning av processen och kvalitetskontroller.

Material är nästa punkt. Detta omfattar kemikalier, färgämnen och elektricitet. Kostnaden för dessa kan variera. Till exempel kan det vara svårt att upprätthålla rätt Elektrolytkoncentration11 är avgörande för kvaliteten men kräver noggrann resurshantering.

Rack och verktyg

Hur en del hålls i anodiseringstanken är viktigt. För ovanliga former kan specialanpassade ställningar behövas. Detta medför en engångskostnad för verktyg. Vi diskuterar alltid detta i förväg.

Kvalitetsspecifikationer

Strängare krav på färgkonsistens eller tjocklekstoleranser kräver mer kontroll. Detta innebär mer intensiva kvalitetssäkringsåtgärder. Dessa åtgärder ökar den totala projektkostnaden.

Här är en typisk kostnadsfördelning i procent som vi sett i tidigare projekt.

| Kostnadskomponent | Typisk procentsats |

|---|---|

| Arbete och installation | 40% – 50% |

| Material (kemikalier, färgämnen) | 20% – 30% |

| Allmännyttiga tjänster (el) | 10% – 15% |

| Verktyg och ställningar | 5% – 10% |

| Kvalitetskontroll | 5% – 10% |

Kostnaden för guldanodisering är ett pussel med många bitar. Delkomplexitet, legeringstyp, batchstorlek och kvalitetskrav är de viktigaste faktorerna. En tydlig förståelse hjälper till att skapa en realistisk budget och undvika oväntade utgifter.

Vilka aluminiumlegeringar är bäst för guldanodisering?

Det är mycket viktigt att välja rätt aluminiumlegering. Det är det viktigaste steget för att få en vacker guldanodiserad yta. Alla legeringar är inte lika lämpliga för denna process.

Den slutliga färgen och kvaliteten beror i hög grad på legeringens sammansättning. Vissa legeringar ger ett glänsande, jämnt guld. Andra kan ge ett matt eller ojämnt utseende.

Här är en snabb kompatibilitetsguide som vi använder på PTSMAKE.

| Legeringsserie | Lämplighet för guldanodisering |

|---|---|

| 6xxx (t.ex. 6061) | Utmärkt |

| 5xxx (t.ex. 5052) | Utmärkt |

| 1xxx (t.ex. 1100) | Bra |

| 7xxx (t.ex. 7075) | Bra (med försiktighet) |

| 2xxx / 3xxx | Dålig |

Denna tabell utgör en utgångspunkt. Det bästa valet beror alltid på din specifika tillämpning och dina kosmetiska krav.

Hemligheten bakom en perfekt guldanodiserad aluminiumdel ligger i metallens kemiska sammansättning. De specifika element som blandas in i aluminiumet påverkar direkt resultatet.

Varför renare legeringar är överlägsna

Legeringar som 5xxx- och 6xxx-serien är idealiska. De innehåller främst magnesium och kisel. Dessa element anodiseras rent.

De bildar ett tydligt, poröst anodiskt skikt. Denna struktur tar lätt upp guldfärgen. Resultatet blir en jämn, levande och dekorativ yta. Det är precis vad de flesta av våra kunder vill ha för sina högkvalitativa produkter.

Utmaningen med andra element

Däremot är legeringar med hög kopparhalt, som 2xxx-serien, problematiska. Kopparn anodiseras inte jämnt med aluminiumet.

Detta skapar mikroskopiska intermetalliska föreningar12 på ytan. Detta kan leda till svarta fläckar eller en grumlig, ojämn färg. Det förstör det kosmetiska intrycket. Gjutlegeringar med hög kiselhalt har liknande problem och ger ofta en gråaktig underton.

Baserat på våra tester kan vi konstatera att följande faktorer påverkar finishen.

| Element | Inverkan på guldanodisering | Resulterande utseende |

|---|---|---|

| Magnesium (Mg) | Utmärkt färgabsorption | Ljust, jämnt guld |

| Kisel (Si) | Bra (låg %), Dålig (hög %) | Klar (låg Si), gråaktig/grumlig (hög Si) |

| Koppar (Cu) | Dålig färgabsorption | Mörka fläckar, ojämn färg |

| Zink (Zn) | Rättvis, kan orsaka gul nyans | Kan ändra guldnyansen |

För en felfri dekorativ guldfinish är valet av legering avgörande. Legeringar som 6061 och 5052 är de bästa valen tack vare sin rena sammansättning, som möjliggör en jämn och livfull färgabsorption. Undvik legeringar med hög kopparhalt för att förhindra kosmetiska defekter.

Vilka är de vanligaste defekterna vid anodisering av guld?

Gulanodisering ger en fantastisk och skyddande yta. Men för att uppnå perfektion krävs strikt processkontroll. När något går fel kan defekter uppstå.

Dessa brister påverkar både utseendet och funktionen. De kan variera från små färgförändringar till allvarliga ytskador.

Vanliga visuella brister

De vanligaste problemen är visuella. De är lätta att upptäcka men kan vara svåra att lösa.

| Defekt | Vanligt utseende |

|---|---|

| Färginkonsistens | Olika nyanser av guld mellan olika partier |

| Pulveraktig yta | En matt, kritaktig känsla istället för en slät yta |

Utöver de uppenbara visuella problemen kan flera processrelaterade defekter uppstå. Dessa kan äventyra integriteten hos det skyddande skiktet på dina guldanodiserade aluminiumdelar.

Processinducerade defekter

Dessa brister pekar ofta på specifika problem inom anodiseringssekvensen.

Rackmärken är små, obelagda områden. De lämnas av fixturerna som håller fast delen under behandlingen. På PTSMAKE fokuserar vi på smart fixturdesign för att göra dessa märken så små och diskreta som möjligt.

Pitting och brännskador är allvarligare. Pitting uppträder som små håligheter på ytan. Brännskador skapar ett mörkt, grovt område där beläggningen är skadad. Detta orsakas ofta av överdriven strömtäthet13 på vissa ställen.

Vikten av korrekt tätning

Efter färgningen förseglas beläggningens porer. Om detta steg inte utförs fullständigt leder det till dålig tätning. Detta kan orsaka att färgen blöder eller bleknar och minskar korrosionsbeständigheten.

| Defekt | Primär orsak | Huvudsakligt fokusområde |

|---|---|---|

| Rackmärken | Delhållningsfixtur | Rackdesign och placering |

| Pitting | Kemisk obalans | Övervakning av badlösning |

| Brinnande | Hög elektrisk ström | Strömförsörjningskontroll |

| Dålig tätning | Felaktig temperatur eller tid | Parametrar för tätningsbad |

För att uppnå en felfri guldanodiserad yta måste både visuella och processrelaterade defekter förebyggas. Problem som färgvariationer, brännmärken och dålig tätning pekar alla på ett behov av strängare kontroll över anodiseringsprocessen, från början till slut.

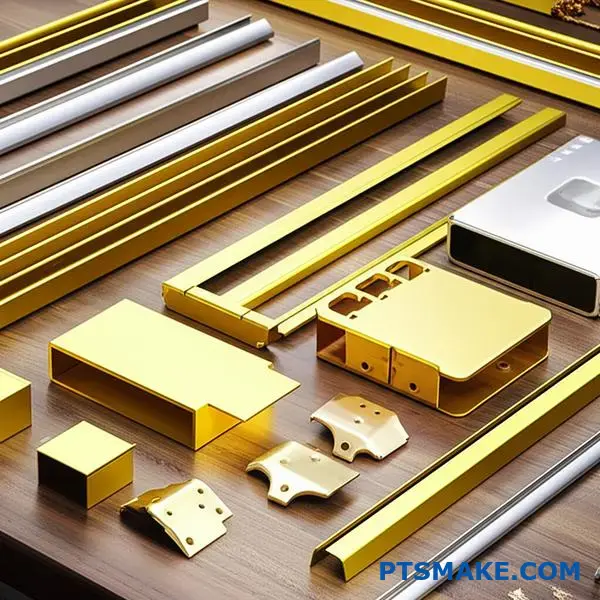

Vilka applikationer använder olika klasser av guldanodisering?

Gulanodisering är inte en universallösning. Vilken klass som är rätt beror helt på produktens slutliga användningsområde. En kosmetisk del behöver en annan ytbehandling än en industriell komponent.

Vi guidar ofta kunderna till det bästa valet. Detta garanterar både visuell attraktionskraft och långsiktig prestanda för deras guldanodiserade aluminiumdelar.

Dekorativa behov kontra funktionella behov

För rent estetiska delar fungerar en tunnare beläggning bra. Detta gäller till exempel kosmetiska förpackningar eller prisplaketter.

Funktionella delar ställer högre krav. De behöver tjockare, hårdare beläggningar för att motstå slitage och korrosion. Tänk till exempel på högpresterande cykelkomponenter.

Här är en snabbguide:

| Tillämpning | Primärt behov | Typisk klass |

|---|---|---|

| Kosmetisk förpackning | Visuell attraktionskraft | Klass II |

| Arkitektonisk trim | UV-beständighet | Klass I eller II |

| Ljudfrontplattor | Hållbarhet och utseende | Klass II |

| Cykelkomponenter | Motståndskraft mot slitage | Klass I |

Det är mycket viktigt att välja rätt anodiseringsklass. Det påverkar direkt produktens livslängd, utseende och prestanda. I vårt arbete på PTSMAKE anpassar vi ytbehandlingsegenskaperna efter de faktiska kraven för tillämpningen.

Anpassa ytbehandlingen efter funktionen

Låt oss titta på några konkreta exempel. Frontplattor till högklassig ljudutrustning behöver en hållbar, reptålig yta som också ser exklusiv ut. En guldanodisering av klass II är perfekt här. Den erbjuder en utmärkt balans.

Arkitektoniska fönsterramar utsätts för ständig sol och regn. De behöver en ytbehandling av klass I eller en tjock ytbehandling av klass II. Detta ger utmärkt UV-stabilitet och korrosionsskydd. Fokus ligger på lång livslängd, inte bara på det initiala utseendet. Denna process skapar ett skyddande skikt genom elektrolytisk passivering14.

Smartphones används dagligen. Deras höljen kräver en ytbehandling som tål fingeravtryck, repor och mindre stötar. En skräddarsydd ytbehandling av klass II ger denna hållbarhet utan att öka vikten eller tjockleken nämnvärt.

Applikationsdrivna specifikationer

Beslutet beror alltid på slutanvändningen. Vi utvärderar varje projekts unika miljö och påfrestningsfaktorer. Detta säkerställer att den valda ytbehandlingen fungerar som förväntat under många år framöver.

| Produktexempel | Viktiga krav | Varför denna kurs? |

|---|---|---|

| Smartphone-kropp | Motståndskraft mot repor | Daglig hantering kräver en slitstark yta |

| Fönsterkarm | UV-beständighet/korrosionsbeständighet | Måste tåla väderförhållanden utomhus |

| Högpresterande nav | Motståndskraft mot nötning | Tål friktion och mekanisk påfrestning |

Att välja rätt guld-anodiseringsklass är en balansgång. Det handlar om att ta hänsyn till produktens miljö, dess användning och önskat utseende. Från dekorativa detaljer till komponenter som utsätts för hög slitage – varje tillämpning avgör vilken ytbehandling som är idealisk för prestanda och livslängd.

Hur kan man jämföra guld-anodiseringsprocesser ur miljösynpunkt?

Att välja rätt anodiseringsprocess för guld handlar om mer än bara estetik. Miljöpåverkan är en viktig faktor. Olika metoder har olika kemiska och energimässiga krav.

Viktiga miljöfaktorer

Varje process lämnar ett avtryck. Vi måste ta hänsyn till de kemikalier som används, det avfall som produceras och den energi som förbrukas. Detta hjälper oss att fatta ansvarsfulla beslut.

Processkemi är viktigt

Den typ av syra och färgämne som används är avgörande. Svavelsyra är vanligt, men dess avfallshantering kräver noggrann hantering. Detta påverkar direkt den totala hållbarheten vid skapandet av en vacker guldanodiserad aluminiumfinish.

| Anodiseringsmetod | Primär kemikalie | Viktiga miljöfrågor |

|---|---|---|

| Svavelsyra (typ II) | Svavelsyra | Syraneutralisering i avloppsvatten |

| Elektrolytisk färgning | Metallsalter (t.ex. tenn) | Tungmetaller i avloppsvatten |

| Organisk färgning | Organiska färgämnen | Varierar beroende på färgämne; vissa är farliga |

Låt oss dyka djupare in i de specifika effekterna av färgämnen. Valet mellan elektrolytisk färgning och organiska färgämnen innebär en betydande miljökompromiss. Det är en diskussion som vi ofta har med kunderna på PTSMAKE.

Elektrolytisk färgning: hållbarhet kontra avfall

Elektrolytisk färgning använder oorganiska metallsalter. Denna metod avsätter metaller som tenn i de anodiska porerna. Resultatet är en extremt hållbar, UV-beständig yta.

Processen leder dock till att tungmetaller hamnar i sköljvattnet. Detta avloppsvatten15 kräver omfattande och kostsam avloppsrening. Korrekt hantering är absolut nödvändigt för att förhindra miljöföroreningar.

Organiska färgämnen: Enkelhet kontra stabilitet

Organisk färgning är enklare. Det innebär att man doppar delen i en varm färglösning. Denna metod erbjuder ett brett utbud av färger.

Det största problemet är färgämnenas beskaffenhet. Vissa är ofarliga, medan andra kan innehålla föroreningar eller flyktiga organiska föreningar (VOC). Färgämnenas stabilitet och biologiska nedbrytbarhet varierar kraftigt.

Energiförbrukning

All anodisering är energikrävande. Det krävs betydande mängder el för likriktaren och för att kyla syrabadet. Baserat på våra tester ökar längre anodiseringstider för tjockare beläggningar direkt energianvändningen.

| Metod för färgläggning | Avloppsvattnets komplexitet | Energiförbrukning | Hälso-/säkerhetsrisk |

|---|---|---|---|

| Elektrolytisk | Hög (tungmetaller) | Måttlig till hög | Måttlig (metallsalter) |

| Organiskt färgämne | Låg till måttlig | Låg till måttlig | Varierar (färgämneskemi) |

Valet av en anodiseringsprocess för guld kräver en avvägning mellan hållbarhet och miljöansvar. Viktiga faktorer är kemiskt avfall, särskilt tungmetaller från elektrolytisk färgning, och den totala energiförbrukningen. Varje metod har ett unikt avtryck som måste hanteras noggrant.

Hur är leveranskedjan för guldanodisering uppbyggd?

Har du någonsin undrat hur en design blir till en färdig guldeloxerad del? Det är en mycket strukturerad process. Ett tydligt arbetsflöde är nyckeln.

Denna process säkerställer att slutprodukten uppfyller alla specifikationer. Den involverar flera nyckelaktörer, var och en med en avgörande roll från start till mål. Låt oss kartlägga det typiska flödet.

De inledande arbetsflödesstegen

Att förstå de första stegen hjälper till att förhindra kostsamma misstag längre fram. Allt börjar med en tydlig plan.

| Etapp | Nyckelspelare | Primär åtgärd |

|---|---|---|

| 1. Design och specifikation | OEM / Designer | Skapa ritningar, definiera färg och specifikationer |

| 2. Tillverkning av delar | Bearbetningsverkstad | Bearbeta rå aluminium enligt specifikation |

Denna strukturerade strategi är grundläggande för framgång.

En närmare titt på varje roll

Ett framgångsrikt resultat beror på varje länk i leveranskedjan. Tydlig kommunikation och tydligt definierade ansvarsområden är avgörande för att skapa högkvalitativa guldanodiserade aluminiumdelar. Varje steg bygger direkt på det föregående.

OEM/designern: Arkitekten

Resan börjar hos tillverkaren av originalutrustning (OEM) eller konstruktören. De skapar ritningen. Den innehåller delarnas mått, toleranser och exakta specifikationer för den anodiserade ytbehandlingen. De fastställer färg, beläggningstjocklek och eventuella prestandakrav, såsom korrosionsbeständighet.

Tillverkningsverkstaden: Byggaren

Det är här partners som vi på PTSMAKE kommer in i bilden. Vi tar råaluminium och bearbetar komponenten enligt konstruktörens exakta specifikationer. Ytfinishens kvalitet är avgörande i detta skede. En dålig finish kan inte döljas genom anodisering.

Anodiseringsverkstaden: Efterbehandlingen

Den bearbetade delen skickas sedan till en specialiserad anodiseringsverkstad. De utför elektrolytisk passivering16 process för att skapa ett hållbart oxidskikt. Därefter applicerar de ett specifikt guldfärgämne för att uppfylla OEM-tillverkarens färgstandard. Deras expertis ligger uteslutande inom ytbehandling.

Kvalitetskontroll: The Guardian

Kvalitetskontroll är inte bara ett steg, utan en kontinuerlig process. Vi utför kontroller innan delarna skickas för anodisering. Anodiseraren kontrollerar sitt eget arbete. Slutligen säkerställer en omfattande inspektion att delen uppfyller alla specifikationer innan den når slutanvändaren.

| Spelare | Huvudsakligt ansvar | Verifieringspunkt |

|---|---|---|

| OEM/Designer | Fastställa tydliga specifikationer | Slutlig produktgranskning |

| Tillverkningsverkstad | Precisionsbearbetning, ytbehandling | Inspektion före anodisering |

| Anodiseringsverkstad | Applicera ytbehandlingen enligt specifikationen | Kontroller efter anodisering |

| QC Labs | Oberoende verifiering | Under hela processen |

Resan från digital design till fysisk komponent innefattar flera olika, avgörande steg. Varje aktör, från OEM-tillverkaren som fastställer specifikationerna till kvalitetskontrollteamet som utför slutkontroller, är ansvarig för projektets framgång och slutproduktens kvalitet.

Beskriv steg för steg hur man anodiserar en del med guld.

För att skapa en jämn yta av guldanodiserat aluminium krävs en precis och repeterbar process. På PTSMAKE använder vi ett detaljerat flödesschema. Detta säkerställer att varje del uppfyller specifikationerna.

Resan från råmaterial till färdig produkt är systematisk. Varje steg bygger på det föregående.

Anodiseringsprocessen

Detta arbetsflöde är vår vägkarta för kvalitet. Det garanterar enhetlighet och hållbarhet för varje komponent vi tillverkar.

| Etapp | Primärt syfte |

|---|---|

| Rengöring och avfettning | Ta bort alla oljor och föroreningar. |

| Etsning | Skapa en jämn, matt yta. |

| Avsmältning | Ta bort legeringsrester efter etsning. |

| Anodisering | Bygg upp det anodiska oxidskiktet. |

| Färgning | Ge önskad guldfärg. |

| Tätning och torkning | Stäng porerna och härda ytbehandlingen. |

Denna strukturerade strategi är en förutsättning för framgång.

Ett processflödesdiagram är mer än en att göra-lista. Det är vårt primära dokument för kvalitetskontroll. Varje steg har specifika parametrar som vi övervakar noggrant. Varje avvikelse kan påverka det slutliga resultatet.

Kritiska kontrollpunkter

Tänk på rengöringen som grunden. Om olja eller smuts finns kvar blir anodiseringsskiktet ojämnt. Detta orsakar fläckiga fläckar i den slutliga guldfärgen. Vi lärde oss detta tidigt i våra projekt.

Anodiseringstanken är hjärtat i verksamheten. Vi kontrollerar spänning, temperatur och [elektrolyt]().17 koncentration med extrem precision. Dessa variabler påverkar direkt oxidskiktets tjocklek och hårdhet.

Från process till perfektion

Även avsmutsningsfasen är avgörande. Om man hoppar över den eller utför den på fel sätt lämnas metalliska rester kvar. Dessa rester hindrar färgen från att tränga in jämnt i porerna.

Så här kan små processfel leda till stora problem.

| Utgåva | Potentiell orsak Steg |

|---|---|

| Dålig färgvidhäftning | Ofullständig avsmutsning |

| Vita eller pulverformiga fläckar | Felaktig tätning |

| Tunn beläggning | Felaktig anodiseringstid/spänning |

| Inkonsekvent färg | Förorenat färgbad |

Slutligen låser tätningssteget in färgen. Det ger också viktig korrosionsbeständighet för den guldanodiserade aluminiumdelen. En dålig tätning innebär kort livslängd. Det är ett enkelt, men viktigt, sista steg.

Ett detaljerat flödesschema är grunden för högkvalitativ guldanodisering. Varje steg, från den inledande rengöringen till den slutliga förseglingen, är en kritisk kontrollpunkt. Genom att följa denna process säkerställs en hållbar och visuellt perfekt ytbehandling på varje enskild del.

Vilka parametrar måste kontrolleras för att få en jämn färg?

En processkontrollplan (PCP) är din färdplan. Den säkerställer att alla delar ser likadana ut. Utan en sådan plan kan du bara gissa.

För ytbehandlingar som guldanodiserat aluminium är detta avgörande. Du måste definiera och övervaka varje variabel. Planen delas upp i tre huvudsakliga steg.

De tre pelarna för färgkontroll

Varje steg har en specifik uppgift. Anodisering lägger grunden. Färgning tillför nyansen. Försegling skyddar den slutliga ytbehandlingen.

| Etapp | Primärt mål |

|---|---|

| Anodisering | Skapa ett poröst oxidskikt |

| Färgläggning | Deponera färgämne i porerna |

| Tätning | Stäng porerna för att låsa in färgen |

Att kontrollera dessa steg är det enda sättet att uppnå verklig färgkonsistens.

För att uppnå en specifik guldnyans är en detaljerad PCP ett måste. Det förflyttar kvalitetskontrollen från en slutkontroll till ett proaktivt system som används under tillverkningen. På PTSMAKE utarbetar vi dessa planer tillsammans med våra kunder. Det säkerställer att den första delen matchar den sista.

Anodiseringsprocessparametrar

Detta första steg skapar den porösa anodiska filmen. Filmens struktur påverkar direkt hur den tar upp färgämnet. Kontrollera Nuvarande densitet18 är särskilt viktigt för skiktets jämnhet.

| Parameter | Acceptabelt fönster (exempel guld) |

|---|---|

| Temperatur | 18–22 °C (64–72 °F) |

| Spänning/ström | 12–18 V / 12–15 A/ft² |

| Svavelsyra | 180–200 g/l |

| Anodiseringstid | 30-45 minuter |

Parametrar för färgning (färgning)

Här fyller färgämnet de porer som uppstår under anodiseringen. Även små förändringar kan orsaka betydande färgförändringar. Baserat på våra tester är tid och temperatur de mest känsliga variablerna för guldfärgämnen.

| Parameter | Acceptabelt fönster (exempel guld) |

|---|---|

| Koncentration av färgämne | 5–10 g/l |

| pH-nivå | 5,0 – 6,0 |

| Temperatur | 55–65 °C (131–149 °F) |

| Nedsänkningstid | 5–10 minuter |

Tätningsparametrar

Tätningen stänger porerna, låser in färgen och ger korrosionsbeständighet. Felaktig tätning kan leda till färgblödning eller blekning.

| Parameter | Acceptabelt fönster (exempel guld) |

|---|---|

| Typ av tätning | Hydrotermisk vid medelhög temperatur |

| Temperatur | 85–95 °C (185–203 °F) |

| pH-nivå | 5,5 – 6,5 |

| Förseglingstid | 15-20 minuter |

En detaljerad processkontrollplan är avgörande. Den definierar exakta driftsfönster för anodisering, färgning och tätning. Denna metodiska approach förvandlar färgkonsistens från en konst till en repeterbar vetenskap, vilket garanterar förutsägbara resultat för varje produktionskörning.

Ange hela processen för en avancerad elektronisk enhet.

Att skapa en felfri guldfinish på en flaggskeppssmartphone är ingen magi. Det är ren teknisk precision. Det kräver detaljerade specifikationer redan från början.

Detta dokument fungerar som vår ritning. Det guidar varje steg för att uppnå det perfekta kosmetiska utseendet. Denna process säkerställer konsistens över miljontals enheter.

Viktiga specifikationsstadier

Processen börjar med materialval. Därefter följer ytbehandling och slutligen anodisering och färgning. Strikt kvalitetskontroll är viktigt under hela processen.

| Etapp | Viktiga överväganden |

|---|---|

| Val av legering | Anodiseringsrespons och slutlig färg |

| Förbehandling | Ytstruktur och renhet |

| Anodisering | Skikttjocklek och hållbarhet |

| Kvalitetskontroll | Kosmetisk och fysisk perfektion |

Legering och ytbehandling

Valet av aluminiumlegering är grunden. För en förstklassig guldanodiserad aluminiumfinish rekommenderar jag vanligtvis 6000-serien, särskilt 6063. Dess sammansättning möjliggör en ljus, jämn färgupptagning.

7000-serien är starkare, men kan ge en mattare, gulaktig nyans. Detta beror på dess högre zinkinnehåll. Detta är inte idealiskt för en lyxprodukt.

Ytförberedelsen är lika viktig. En specifik sekvens skapar önskad taktil känsla och utseende. Den säkerställer också att ytan är helt ren för anodisering. I ett av våra tidigare projekt upptäckte vi att en fin pärlblästring följt av en lätt kemisk etsning ger en förstklassig matt yta. Detta minimerar ljusreflektioner och döljer fingeravtryck.

Anodisering och färgparametrar

Anodiseringsprocessen skapar ett hållbart, poröst oxidskikt. Detta skikt infunderas sedan med organiskt färgämne för att skapa den guldfärgade nyansen. Här är noggrann kontroll avgörande. Vi förlitar oss på strikta galvanostatisk styrning19 för att upprätthålla en konstant strömtäthet.

Detta säkerställer en jämn skiktbildning över komplexa geometrier. Varje avvikelse kan orsaka synliga färgskillnader.

| Parameter | Specifikation | Tolerans |

|---|---|---|

| Koncentrerad svavelsyra. | 180 g/l | ±10 g/l |

| Badtemperatur | 20 °C | ±1°C |

| Nuvarande densitet | 1,5 A/dm² | ±0,1 A/dm² |

| Koncentration av färgämne | 5 g/l | ±0,5 g/l |

| Förseglingstid | 30 minuter | ±2 minuter |

Denna strikta kontroll är vårt sätt att garantera att varje enskild del ser identisk ut och känns identisk. Det är en icke förhandlingsbar del av högkvalitativ tillverkning.

En perfekt guldanodiserad aluminiumfinish är resultatet av en noggrant planerad process. Från valet av specifik legering till noggrann ytbehandling och strikt kontrollerade anodiseringsparametrar – varje detalj är viktig. Specifikationsdokumentet är nyckeln till att uppnå denna repeterbara perfektion.

Den icke förhandlingsbara QC-planen

En stark specifikation är värdelös utan en rigorös kvalitetskontrollplan för att genomdriva den. För en premiumprodukt är kvalitetskontroll inte bara en slutkontroll. Den sker i varje enskilt steg i processen.

Vår kvalitetskontrollplan fokuserar både på kosmetiska och prestandamässiga mått. Vi lämnar inget utrymme för fel.

Kosmetisk inspektion

Visuell perfektion är av största vikt. Vi använder både automatiserad och manuell inspektion under kontrollerade ljusförhållanden för att kontrollera att det inte finns några fel.

- Färglikformighet: Vi använder en spektrofotometer för att mäta färgen mot ett referensprov. Delta E-värdet måste vara mindre än 1,0.

- Ytfel: Vi kontrollerar om det finns repor, gropar eller andra skavanker. Vår standard är att det inte får finnas några synliga defekter på ett avstånd av 30 cm.

Fysiska tester

Ytbehandlingen måste också vara hållbar. Den måste tåla daglig användning.

- Beläggningens tjocklek: Vi använder virvelströmstestning för att verifiera att det anodiska skiktet ligger inom specifikationen på 12–15 mikron.

- Motståndskraft mot nötning: Ett Taber-test säkerställer att ytan tål slitage och simulerar långvarig användning.

Denna mångfacetterade approach till kvalitetskontroll säkerställer att varje smartphone-kropp uppfyller den lyxstandard som konsumenterna förväntar sig.

Vanliga frågor

Varför föredras aluminiumlegering 6063 för guldfinish?

Legeringen 6063 har ett lägre innehåll av element som koppar och zink jämfört med andra serier som 7000. Dessa element kan störa anodiseringsprocessen och ofta orsaka en grumlig eller ojämn färg. 6063 ger en klarare och ljusare bas för färgning.

Kan ytstrukturen påverka den slutliga guldfärgen?

Absolut. En grovare struktur, som efter en kraftig blästring, sprider ljuset mer. Detta kan göra att guldfärgen verkar ljusare och mer matt. En slätare, polerad yta ger ett mer reflekterande, djupare guld. Förbehandlingen måste vara jämn.

Från specifikation till verklighet

En detaljerad specifikation är den väsentliga grunden för att uppnå en guldanodiserad aluminiumfinish i världsklass. Den verkliga utmaningen ligger dock i att genomföra planen med absolut precision och konsekvens, del för del.

På PTSMAKE är vi experter på att omvandla dessa krävande specifikationer till konkreta, felfria komponenter. Med vår djupa expertis inom precisionsbearbetning och ytbehandling med CNC-maskiner hjälper vi våra partners att förverkliga sina avancerade elektroniska enheter och säkerställer att varje produkt uppfyller de högsta kraven på kvalitet och kosmetisk perfektion.

När skulle du välja anodisering framför guld-PVD eller lack?

Det är viktigt att välja rätt guldfinish. Det påverkar utseende, känsla och prestanda. Anodisering, PVD och lackering har alla sina unika fördelar. Det kan kännas svårt att välja.

Mitt mål är att förenkla detta för dig. Vi använder en tydlig beslutsmatris. Den hjälper dig att välja det bästa alternativet för dina specifika produktbehov. Låt oss gå igenom de viktigaste faktorerna att ta hänsyn till.

| Avsluta | Bäst för | Nyckelegenskap |

|---|---|---|

| Anodisering | Aluminiumdelar | Metallisk känsla |

| Guld PVD | Produkter med hög slitage | Hållbarhet |

| Färg | Lågprisvaror | Färgvariation |

Detta ramverk hjälper dig att fatta rätt val. Det säkerställer att din produkt inte bara ser bra ut utan också fungerar perfekt.

För att fatta rätt beslut krävs en djupare analys. På PTSMAKE guidar vi våra kunder genom denna process varje dag. Valet handlar inte bara om färg, utan om att anpassa ytbehandlingen efter applikationens krav.

En detaljerad jämförelse är det bästa verktyget. Vi har utvecklat denna matris baserat på projektdata. Den väger de viktigaste faktorerna som du kommer att möta. Processen för guldanodiserat aluminium innefattar till exempel elektrolytisk passivering20 vilket fundamentalt förändrar ytan.

| Kriterium | Gulanodisering | Guld PVD | Guldfärg |

|---|---|---|---|

| Hållbarhet | Hög (integral) | Mycket hög | Låg till medelhög |

| Kostnad | Medium | Hög | Låg |

| Färgmatchning | Bra | Utmärkt | Utmärkt |

| Metallisk känsla | Behållen | Behållen | Förlorad |

| Konduktivitet | Låg (isolator) | Hög | Ingen |

| Miljö | Måttlig | Låg | Hög (VOC) |

Motivering för specifika produkter

Fall 1: Högklassiga ljudreglage

För en premium ljudknapp, gulanodisering är perfekt. Den bevarar den skarpa, metalliska känslan hos bearbetat aluminium. Ytbehandlingen är tillräckligt slitstark för frekvent hantering och erbjuder en överlägsen användarupplevelse.

Fall 2: Lyxiga klockfodral

Här, Guld PVD är vinnaren. Den ger exceptionell reptålighet och slitstyrka. Detta är avgörande för en produkt som används dagligen. Den har också en jämn, rik guldfärg som signalerar kvalitet.

Fall 3: Engångstroféer för marknadsföringsändamål

För billiga reklamprodukter, guldfärg är det mest praktiska valet. Det är billigt och går snabbt att tillverka. Hållbarhet är inte en primär faktor för dessa tillämpningar.

Denna beslutsmatris ger en tydlig väg framåt. Genom att utvärdera hållbarhet, kostnad, känsla och andra faktorer kan du med säkerhet välja den perfekta guldfinishen. Det bästa valet överensstämmer alltid med din produkts specifika funktion och marknadsposition.

Hur kan du säkerställa färgkonsistens mellan olika produktionspartier?

En robust färgkontrollstrategi är ditt bästa skydd mot variationer mellan olika batcher. Det handlar inte om gissningar, utan om att skapa en repeterbar, datadriven process.

Det börjar med ett "mastersample". Det är din perfekta färgreferens.

Grunden: Ditt huvudprov

Masterprovet blir riktmärket för all framtida produktion. Det är den enda delen som alla är överens om är korrekt. Alla andra delar måste matcha den.

Varför belysning är avgörande

Färger kan se olika ut under olika ljusförhållanden. Därför utvärderar vi alltid originalprovet och produktionsdelarna under kontrollerade, jämna ljusförhållanden för att undvika fel.

| Ljusförhållanden | Färgsken | Konsistensrisk |

|---|---|---|

| Kontrollerad D65-ljuslåda | Äkta, jämn färg | Låg |

| Kontorsbelysning | Kan verka snedvriden grön/blå | Hög |

| Solljus (variabelt) | Förändringar under dagen | Hög |

Kvantifiera färg med teknik

Att förlita sig enbart på det mänskliga ögat leder till inkonsekvens. Vi använder precisa verktyg för att omvandla färg till objektiva data, vilket eliminerar subjektivitet från ekvationen. Detta är avgörande för material som guldanodiserat aluminium, där små förändringar kan vara mycket märkbara.

A spektrofotometer21 är ett viktigt instrument i denna process. Den mäter färgen på en yta och ger exakta data. Vi använder dessa data för att fastställa ett acceptabelt färgfönster.

Detta fönster definieras ofta av ett CIELAB ΔE-värde. Detta värde representerar den totala färgskillnaden mellan en produktionsdel och huvudprovet. På PTSMAKE arbetar vi tillsammans med kunderna för att definiera ett acceptabelt ΔE-tröskelvärde.

Implementering av strikta processkontroller

När standarden väl är fastställd handlar det om processkontroll för att upprätthålla den. För alla efterbehandlingsprocesser låser vi alla kritiska parametrar. Detta säkerställer att resultatet blir repeterbart månad efter månad.

| Parameter att kontrollera | Varför det är viktigt för färg |

|---|---|

| Koncentration av färgämne | Påverkar direkt färgmättnaden |

| Nedsänkningstid | Påverkar färgdjup och nyans |

| Badtemperatur | Påverkar hastigheten för färgämnesupptagningen |

| Spänning/ström (anodisering) | Påverkar det porösa skiktets tjocklek |

Genom att dokumentera och kontrollera dessa variabler säkerställer vi att batch 20 ser identisk ut med batch 1.

En framgångsrik strategi bygger på ett fysiskt huvudprov, objektiva data från verktyg som en spektrofotometer för att definiera ett färgfönster (ΔE) och rigorösa processkontroller för att säkerställa att varje batch uppfyller den standarden utan avvikelser.

Lås upp expertlösningar för guldanodisering med PTSMAKE

Är du redo att få felfria guldeloxerade aluminiumdelar till ditt nästa projekt? Kontakta PTSMAKE nu för en snabb, professionell offert. Låt vårt team leverera precision, kvalitet och punktliga resultat som du kan lita på – oavsett bransch eller komplexitet. Skicka din förfrågan idag!

Lär dig hur denna kritiska parameter påverkar kvaliteten och konsistensen hos det slutliga anodiserade skiktet. ↩

Lär dig hur ljusets fysik skapar stabila, livfulla färger som inte bleknar med tiden. ↩

Upptäck hur dessa mikroskopiska legeringsstrukturer påverkar materialegenskaperna och den slutliga ytfinishen. ↩

Lär dig vad denna elektriska egenskap innebär och varför den är så viktig för dina elektroniska komponenter. ↩

Lär dig hur ytbindning påverkar den långsiktiga prestandan och tillförlitligheten hos dina bearbetade detaljer. ↩

Förstå hur denna elektriska styrmetod ger överlägsen färgkonsistens i produktionen. ↩

Upptäck hur denna egenskap påverkar den långsiktiga hållbarheten och utseendet på dina anodiserade komponenter. ↩

Förstå den mikroskopiska processen hur färg fyller porerna i anodiserat aluminium. ↩

Lär dig hur olika typer av ljusreflektion påverkar utseendet på färdiga metallytor. ↩

Upptäck hur detta verktyg säkerställer exakt färgkonsistens över tusentals tillverkade delar. ↩

Utforska hur balansen i kemikaliebadet påverkar din anodiseringsfinish, kvalitet och totala projektkostnad. ↩

Upptäck hur dessa mikroskopiska partiklar kan påverka det slutliga utseendet och hållbarheten hos dina anodiserade delar. ↩

Upptäck hur koncentrationen av elektrisk ström påverkar den slutliga kvaliteten och utseendet på en anodiserad yta. ↩

Upptäck vetenskapen bakom hur anodisering skapar en hållbar, korrosionsbeständig yta. ↩

Lär dig mer om utmaningarna med industriellt avloppsvatten och den avgörande roll som rening spelar inom tillverkningsindustrin. ↩

Lär dig vetenskapen bakom hur denna elektrokemiska process skapar ett starkt, dekorativt skikt på aluminium. ↩

Förstå den kemiska lösningen som möjliggör anodiseringsprocessen och styr viktiga beläggningsegenskaper. ↩

Lär dig hur denna elektriska parameter direkt påverkar beläggningens tjocklek, hårdhet och slutliga utseende. ↩

Förstå hur viktigt det är att kontrollera strömmen för att uppnå en jämn färg och beläggningstjocklek. ↩

Förstå vetenskapen bakom hur denna process förbättrar aluminiumets ytegenskaper. ↩

Upptäck hur detta instrument kvantifierar färg långt bortom det mänskliga ögats förmåga. ↩