Anpassade vätskekylsystem misslyckas när företag väljer fel kylplattedesign eller tillverkare. Många ingenjörer drabbas av förseningar, dålig termisk prestanda och tillförlitlighetsproblem som äventyrar hela kylsystemet och projektets tidsramar.

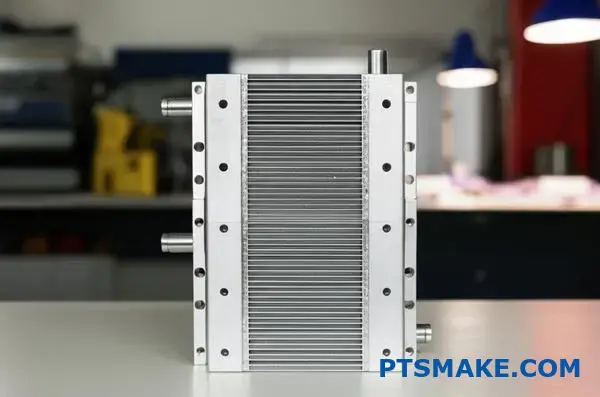

PTSMAKE tillverkar kundanpassade kylplattor med hjälp av CNC-precisionsbearbetning och avancerad tillverkningsteknik, vilket ger tillförlitliga vätskekylningslösningar från prototyp till produktion för högpresterande applikationer inom flyg-, elektronik- och fordonsindustrin.

Oavsett om du behöver grundläggande serpentinutformningar eller komplexa mikrokanalgeometrier beror valet av rätt kylplatta på dina specifika värmeflödeskrav, materialbegränsningar och prestandamål. Den här guiden tar upp de viktigaste besluten du måste fatta när du utformar ditt nästa vätskekylningssystem.

Vilka är de viktigaste typerna av tillverkningsmetoder för kallplåt?

Att välja rätt tillverkningsmetod för din kylplatta är avgörande. Den har en direkt inverkan på prestanda, kostnad och systemets tillförlitlighet. Ditt val beror helt och hållet på dina specifika termiska och mekaniska behov.

Låt oss utforska de vanligaste alternativen för effektiv vätskekylning med kylplatta.

Viktiga tillverkningsmetoder

Varje metod har unika avvägningar. Att förstå dem är det första steget mot en optimerad design.

| Metod | Enkelhet | Typisk kostnad |

|---|---|---|

| Maskinbearbetad/borrad | Hög | Låg |

| Rör i platta | Medium | Låg-Medium |

| Lödd montering | Låg | Hög |

| Friktionsomrörningssvetsning | Medium | Hög |

Denna enkla jämförelse vägleder det första valet.

Djupdykning i tillverkningstekniker

Att välja rätt teknik kräver att man tittar närmare på detaljerna. Enligt min erfarenhet är det tillämpningen som avgör vilken väg som är bäst.

Maskinbearbetade och borrade plattor

Detta är det mest grundläggande tillvägagångssättet. En enkel vätskebana borras in i en solid metallplatta. Det är kostnadseffektivt för prototyper och lågvolymsproduktion. Den termiska prestandan är dock begränsad. Den fungerar bäst för applikationer med låg värmetäthet.

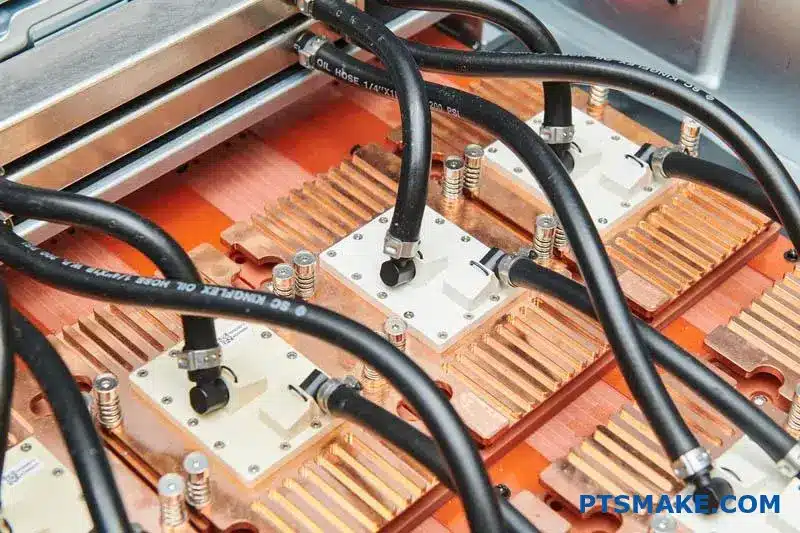

Rör-i-platta-design

Här bäddar vi in rören i en fräst kanal i basplattan. Den här metoden ger bättre termisk kontakt och prestanda än en enkel borrad platta. Kvaliteten på anslutningen mellan röret och plattan är avgörande för effektiviteten.

Lödda och svetsade enheter

För högpresterande vätskekylning med kylplattor är lödda enheter ofta förstahandsvalet. De möjliggör komplexa interna fenstrukturer, vilket maximerar ytan för värmeöverföring. De Lödning1 processen skapar en stark, läckagesäker metallurgisk bindning. På PTSMAKE fokuserar vi på fogintegritet för att säkerställa maximal tillförlitlighet.

Friktionsomrörningssvetsning (FSW)

FSW är en sammanfogningsprocess i fast tillstånd. Den ger exceptionellt starka och hålrumsfria fogar utan att basmaterialet smälter. Detta gör den idealisk för applikationer med hög tillförlitlighet där läckage inte är ett alternativ.

| Funktion | Maskinbearbetad | Rör i platta | Lödd | FSW |

|---|---|---|---|---|

| Termisk prestanda | Låg | Medium | Hög | Mycket hög |

| Risk för läckage | Låg | Medium | Låg | Mycket låg |

| Flexibilitet i designen | Låg | Medium | Hög | Hög |

Att välja den bästa metoden innebär en noggrann avvägningsanalys.

Varje tillverkningsmetod för kallplåt erbjuder en unik balans mellan kostnad, prestanda och tillförlitlighet. Från enkla borrade plattor för prototyper till avancerad FSW för kritiska applikationer - rätt val säkerställer att ditt system fungerar effektivt och säkert.

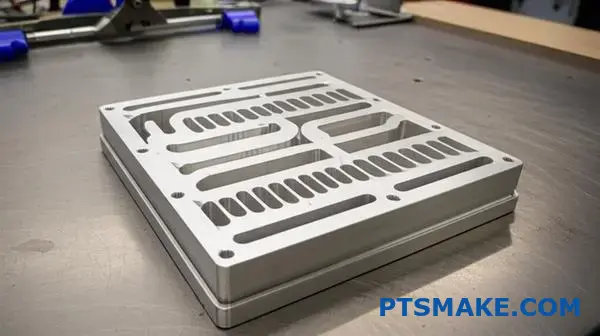

Hur skiljer sig utformningen av interna kanaler (serpentin eller parallell) åt?

Vid konstruktion för vätskekylning med kallplatta är den interna kanallayouten avgörande. De två vanligaste vägarna är serpentin och parallell. Var och en har sina fördelar och nackdelar.

En serpentinkonstruktion använder en lång, slingrande kanal. Detta tvingar fram hög vätskehastighet, vilket är bra för värmeöverföringen. Men det skapar också ett betydande tryckfall.

I en parallell konstruktion delas däremot flödet upp i flera kortare kanaler. Detta minskar tryckfallet drastiskt. Men det medför också andra risker.

Låt oss jämföra dem direkt.

| Funktion | Serpentine Design | Parallell design |

|---|---|---|

| Vätskeväg | Enkel, lång kanal | Flera, korta kanaler |

| Hastighet | Hög | Låg |

| Tryckfall | Hög | Låg |

| Värmeöverföring | Utmärkt | Bra |

Att välja rätt design innebär att man måste göra avvägningar. Det är ett kritiskt beslut i alla projekt med kylplattor för vätskekylning.

Serpentine-avvägningen

Den långa, enkla vägen i en serpentinutformning säkerställer att all vätska färdas samma sträcka. Detta garanterar ett jämnt flöde och en jämn temperaturfördelning längs kanalen. Den höga hastigheten minskar det termiska gränsskiktet, vilket ökar värmeöverföringen. Men detta sker på bekostnad av att det krävs en mer kraftfull pump för att övervinna det höga tryckfallet.

Det parallella dilemmat

En parallell design ger en enkel väg för kylvätskan och kräver mindre av pumpen. Detta är en stor fördel för systemets effektivitet. Vätskan kommer dock naturligt att föredra vägar med minst motstånd. Detta kan leda till att vissa kanaler får mindre flöde än andra. Denna fråga om felaktig flödesfördelning2 kan skapa hotspots och försämra kylningsprestandan, ett problem som vi på PTSMAKE har hjälpt många kunder att lösa.

Hybridkonstruktioner: Det bästa av två världar

För att balansera dessa faktorer utvecklar vi ofta hybridkonstruktioner. Dessa kan innehålla en blandning av parallella och serpentinformade sektioner. Till exempel kan en design dela upp flödet i några serpentinvägar som löper parallellt. Detta tillvägagångssätt hjälper till att hantera tryckfallet samtidigt som flödeshastigheten och fördelningen bibehålls på en bra nivå.

| Designtyp | Primär fördel | Primär nackdel | Bäst för... |

|---|---|---|---|

| Serpentin | Hög värmeöverföring | Högt tryckfall | Komponenter med högt värmeflöde |

| Parallell | Lågt tryckfall | Risk för felaktig fördelning | Lågtryckssystem |

| Hybrid | Balanserad utveckling | Mer komplex att utforma | Optimerade, specifika applikationer |

Valet mellan serpentin-, parallell- eller hybriddesign är inte godtyckligt. Det beror helt på systemets specifika termiska belastningar, tryckbudget och prestandamål. Varje design erbjuder en annan balans mellan olika prestandaegenskaper.

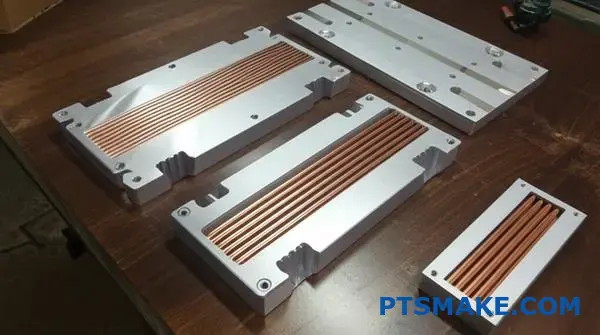

När är koppar ett bättre val än aluminium för kylplattor?

Att välja mellan koppar och aluminium handlar inte bara om materialegenskaper. Det handlar om kraven i din specifika applikation.

Scenarier med hög prestanda

Koppar är mästaren för situationer med högt värmeflöde. Dess överlägsna värmeledningsförmåga är utmärkt för att snabbt leda bort värme. Detta är avgörande för kraftfull elektronik.

Kostnads- och viktbegränsningar

Aluminium är lättare och mer kostnadseffektivt. Det är ofta det bästa valet för viktkänsliga applikationer. Eller för projekt med snävare budgetar där värmebelastningen är måttlig.

Här är en snabb jämförelse:

| Funktion | Koppar | Aluminium |

|---|---|---|

| Termisk konduktivitet | ~400 W/m-K | ~235 W/m-K |

| Täthet | Hög | Låg |

| Kostnad | Högre | Lägre |

| Bäst för | Flux för hög värme | Vikt/kostnadskänslig |

Djupdykning i applikationsbehoven

Termen "högt värmeflöde" innebär att mycket värmeenergi koncentreras till en liten yta. Tänk på moderna processorer, GPU:er eller laserdioder. Här måste värmen spridas och avlägsnas omedelbart för att undvika skador.

Kopparns förmåga att sprida värmen förhindrar skadliga hot spots. Detta är en av de främsta anledningarna till att den väljs för krävande vätskekylningssystem med kallplatta.

Problem med materialkompatibilitet

Koppar är dock inte en enkel uppgradering som man bara släpper in. Du måste ta hänsyn till hela vätskekylningsslingan. Att blanda koppar med aluminiumdelar kan orsaka allvarliga problem. Detta beror på potentiell korrosion om fel kylvätska används. Vi råder alltid våra kunder att kontrollera systemkompatibiliteten.

Låg termiskt motstånd3 är det ultimata målet. Ditt materialval är en viktig del i att uppnå det på ett effektivt sätt.

En hybridmetod

Ibland är den bästa lösningen en kombination av båda materialen. Att till exempel bädda in kopparrör i en kylplatta av aluminium ger en balans. Det ger riktad högpresterande kylning samtidigt som den totala vikten och kostnaden hålls nere.

Denna tabell visar vanliga parningar och överväganden:

| Kall platta | Övriga komponenter | Viktiga överväganden |

|---|---|---|

| Koppar | Koppar/messing | Idealisk för maximal prestanda |

| Aluminium | Aluminium | Kostnadseffektivt, undviker att blanda metaller |

| Koppar | Aluminium | Kräver specifika korrosionsinhibitorer i kylvätskan |

I tidigare projekt på PTSMAKE har en grundlig systemanalys alltid förhindrat kostsamma framtida fel.

Beslutet hänger på en noggrann avvägning. Du måste balansera termisk prestanda mot vikt, kostnad och materialkompatibilitet. Koppar är utmärkt för värmeöverföring, men aluminium erbjuder praktiska fördelar för många tillämpningar. Denna balans är nyckeln till en framgångsrik design av kylplattor för vätskekylning.

Vilka är avvägningarna mellan olika typer av kylvätskor?

Att välja rätt kylvätska är avgörande. Det har en direkt inverkan på prestanda och systemets livslängd. Det handlar inte bara om vad som kyler bäst.

Du måste ta hänsyn till kostnad, säkerhet och kompatibilitet med din maskinvara. Varje alternativ har tydliga för- och nackdelar.

Viktiga kylvätskekategorier

Avjoniserat (DI) vatten

DI-vatten ger överlägsen termisk prestanda. Men det kan vara korrosivt med tiden och kan främja biologisk tillväxt om det inte behandlas på rätt sätt.

Vatten-glykolblandningar

Dessa blandningar ger ett utmärkt frysskydd. De hämmar också korrosion men minskar kylningseffektiviteten något jämfört med rent DI-vatten.

Dielektriska vätskor

Dessa är icke-ledande. Det gör dem perfekta för direktkontakt med elektronik. Deras termiska prestanda är dock i allmänhet lägre.

| Typ av kylvätska | Viktig fördel | Viktig nackdel |

|---|---|---|

| Avjoniserat vatten | Högsta termiska prestanda | Frätande / biorisk |

| Vatten-Glykol | Skydd mot frysning/korrosion | Lägre prestanda |

| Dielektrisk vätska | Elektriskt isolerande | Lägsta prestanda |

Att göra rätt val innebär att balansera dessa avvägningar. Det är ett ofta förekommande diskussionsämne i våra projekt på PTSMAKE. En beslutsmatris är ett användbart verktyg.

Skapa en beslutsmatris

Den här matrisen hjälper till att klargöra prioriteringar. Den kartlägger kylvätskans egenskaper mot projektets specifika behov, till exempel för en kylplatta vätskekylning system.

Centrala beslutsfaktorer

- Temperaturområde: Kommer systemet att utsättas för frysförhållanden? Detta pekar omedelbart mot en glykolblandning.

- Kostnad: DI-vatten är billigt i början. Underhåll och tillsatser kan dock öka de långsiktiga kostnaderna. Dielektriska vätskor är det dyraste alternativet.

- Elektriska behov: Om kylvätskan kan komma i kontakt med elektronik är en dielektrisk vätska det enda säkra valet. För vissa applikationer är detta inte förhandlingsbart. Vätskans viskositet4 påverkar också pumpval och strömförbrukning.

Vår erfarenhet är att ett enkelt diagram hjälper kunderna att visualisera dessa avvägningar på ett tydligt sätt. Det tar bort tvetydigheten från beslutsprocessen.

| Faktor | Avjoniserat vatten | Vatten-Glykol | Dielektrisk vätska |

|---|---|---|---|

| Drifttemp. | 0°C till 100°C | -50°C till 120°C | -80°C till 200°C+. |

| Relativ kostnad | Låg | Medium | Hög |

| Elektrisk risk | Hög (om den är förorenad) | Hög | Mycket låg |

| Termisk perf. | Utmärkt | Bra | Rättvist |

Att välja kylvätska innebär att man måste balansera termisk prestanda mot driftsäkerhet och budget. Din applikations specifika behov - från temperaturområde till elektrisk risk - avgör vilken vätska som är idealisk för att säkerställa systemets tillförlitlighet och effektivitet.

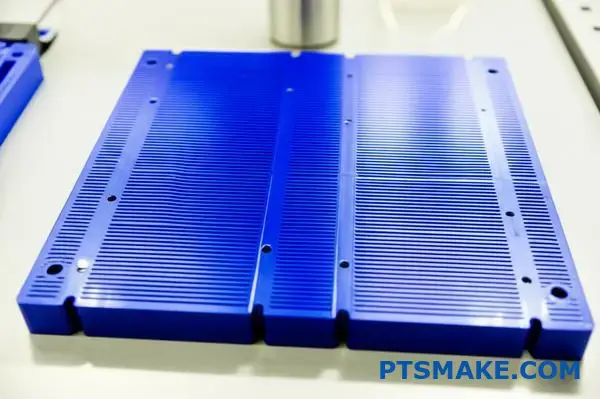

Vad skiljer en kylplatta med mikrokanaler från en vanlig kylplatta?

Kylplattor med mikrokanaler utgör ett betydande framsteg inom kylplatta vätskekylning. Deras främsta egenskap är otroligt små vätskekanaler.

Definition av "mikro"

Dessa kanaler har en hydraulisk diameter som normalt är mindre än 1 millimeter. Denna lilla storlek är nyckeln till deras prestanda.

Det skapar ett extremt högt förhållande mellan yta och volym. Detta maximerar kontakten mellan kylvätskan och plattans yta.

Denna överlägsna kontakt leder till en mycket hög värmeöverföringskoefficient. Detta gör dem idealiska för att avlägsna intensiv, koncentrerad värme.

| Funktion | Kylplatta med mikrokanal | Standard kylplatta |

|---|---|---|

| Kanalstorlek | < 1 mm | > 1 mm |

| Yta | Mycket hög | Måttlig |

| Värmeöverföring | Utmärkt | Bra |

| Bäst för | Flux för hög värme | Allmänt ändamål |

Den här tekniken är perfekt för krävande applikationer. Tänk på laserdioder eller högpresterande processorer där värmehanteringen är kritisk.

Fysiken bakom prestanda

Hemligheten bakom en mikrokanals kylplattas kraft är dess fysik. Den enorma inre ytan möjliggör snabb värmeabsorption. Värmen rör sig snabbt från enheten till den flytande kylvätskan.

Den här strukturen ökar värmeöverföringskoefficienten avsevärt. I projekt som vi har arbetat med kan detta göra kylningen flera gånger effektivare än standardkonstruktioner på samma yta. Detta är en kritisk faktor för moderna kylplatta vätskekylning system.

Utmaningen inom tillverkning

Men det är inte enkelt att skapa dessa kanaler. Det kräver extrem precision. Kanalerna måste vara enhetliga för att säkerställa ett jämnt flöde och förhindra blockeringar. Det är här som vår expertis inom CNC-bearbetning med precision på PTSMAKE blir avgörande.

Den viktigaste avvägningen: tryckfall

Men det finns en betydande nackdel: tryckfall. Att tvinga vätska genom så små passager skapar högt motstånd. Detta kan liknas vid att dricka en tjock milkshake genom ett mycket smalt sugrör. Det effektiva hydraulisk diameter5 direkt påverkar detta motstånd.

Det innebär att du behöver en kraftigare pump. En starkare pump förbrukar mer energi. Den kan också öka ljudnivån och komplexiteten i den övergripande systemdesignen, vilket måste tas med i beräkningen på ett tidigt stadium.

| Aspekt | Fördel | Nackdel |

|---|---|---|

| Prestanda | Överlägsen värmeavledning | - |

| Systemets påverkan | Kompakt och effektivt fotavtryck | Kräver kraftfull pump |

| Energianvändning | - | Högre energiförbrukning för pumpen |

| Kostnad | - | Potentiellt högre systemkostnad |

Kylplattor med mikrokanaler erbjuder oöverträffad kylning för enheter med högt värmeflöde. Denna prestanda kommer dock på bekostnad av ett betydande tryckfall. Denna avvägning kräver noggrant övervägande i den övergripande systemdesignen, där kylbehov balanseras med pumpeffekt och energieffektivitet.

Vilka är användningsområdena för 3D-printade kylplattor?

Additiv tillverkning förändrar verkligen spelreglerna för kylplattor. Den gör det möjligt för oss att skapa konstruktioner som helt enkelt är omöjliga med traditionella bearbetningsmetoder.

Vi kan nu bygga mycket optimerade interna strukturer. Detta tillvägagångssätt ökar den termiska prestandan avsevärt. Tänk på invecklade gitter eller komplexa kanaler.

Dessa geometrier är perfekta för snabb prototyptillverkning. De passar också för applikationer med ovanliga former. Här är maximal prestanda det primära målet. Detta gör 3D-printing till ett kraftfullt verktyg för avancerade kylplatta vätskekylning.

| Funktion | Traditionell maskinbearbetning | 3D-utskrifter (AM) |

|---|---|---|

| Geometri | Enkla, raka kanaler | Komplexa, organiska former |

| Prototyptillverkning | Långsam, hög installationskostnad | Snabbt och kostnadseffektivt |

| Anpassning | Begränsad | Mycket flexibel |

| Prestanda | Standard | Optimerad för specifika behov |

3D-printing, eller additiv tillverkning, öppnar upp för en otrolig designfrihet. Vi är inte längre begränsade av vad en CNC-maskin kan skära. Detta öppnar dörren till överlägsna lösningar för termisk hantering för våra kunder.

En viktig fördel är att skapa konforma kanaler. Dessa kanaler följer exakt formen på värmekällan. Detta minimerar det avstånd som värmen måste färdas. Denna design förbättrar drastiskt kylningseffektiviteten. Det är en verkligt skräddarsydd lösning för värme.

Vi utforskar också komplexa interna strukturer som gitter. A gyroid6 är ett bra exempel. Det är en trefaldigt periodisk minimal yta. Den erbjuder en enorm yta i en liten volym, vilket innebär mycket bättre värmeöverföring.

Den här tekniken är perfekt för snabb prototypframtagning. I tidigare projekt på PTSMAKE har vi använt den för att testa flera konstruktioner på dagar, inte veckor. Det hjälper oss att hitta den optimala kylplatta vätskekylning lösning mycket snabbare för våra partners.

När prestanda inte är förhandlingsbart är 3D-printing svaret. Detta gäller särskilt för branscher som flyg- och rymdindustrin eller högpresterande datorsystem. Här spelar varje grad av kylning större roll än den initiala tillverkningskostnaden.

| Geometri typ | Viktig fördel | Idealisk tillämpning |

|---|---|---|

| Conformal-kanaler | Följer värmekällans form | Icke-platt elektronik, GPU:er |

| Gyroid-gitter | Hög ytarea i förhållande till volym | Anordningar med högt värmeflöde |

| Pin-Fin matriser | Lågt tryckfall | System med pumpbegränsningar |

Additiv tillverkning möjliggör komplexa geometrier som konforma kanaler för överlägsen prestanda. Den är idealisk för snabb prototyptillverkning och specialiserade applikationer där kyleffektivitet är högsta prioritet, vilket gör den till ett kraftfullt verktyg för avancerade lösningar för termisk hantering.

Klassificering av rördelar efter funktion och tillförlitlighet

Att välja rätt koppling är avgörande. Det handlar om mer än att bara ansluta rör. Det handlar om att säkerställa systemets integritet och tillförlitlighet. Ditt val påverkar prestanda och underhåll i slutändan.

Grundläggande typer av kopplingar

Det finns tre huvudkategorier. Var och en tjänar ett annat syfte. De balanserar säkerhet, användarvänlighet och kostnad. Låt oss titta på alternativen.

| Typ av infästning | Primär användning | Tryckklassning |

|---|---|---|

| Taggtråd | Lågt tryck, enkla installationer | Låg |

| Kompression | Säkra tätningar med högt tryck | Hög |

| Snabbkoppling | Fungerande system | Varierande |

Barbed fittings är de enklaste. De är utmärkta för snabba prototyper. Men för verksamhetskritiska system rekommenderar jag alltid ett säkrare alternativ.

En djupdykning i material och standarder

Funktion är bara en del av historien. Material- och gängstandarder är lika viktiga för långsiktig prestanda, särskilt i ett område med hög efterfrågan kylplatta vätskekylning system.

Val av material

Materialet avgör hållbarhet och kemisk kompatibilitet. Mässing är ett populärt allroundval. Det ger utmärkt värmeledningsförmåga och korrosionsbeständighet.

Plaster som Acetal (POM) är kostnadseffektiva. De är bra för applikationer där vikten är ett problem. Man måste dock ta hänsyn till deras långsiktiga hållbarhet under värme och tryck. Rostfritt stål har den högsta hållfastheten och korrosionsbeständigheten, men kostar mer. Vissa tillämpningar kan kräva speciella ytbehandlingar, t.ex. anodisering7 för att förbättra ythårdheten.

På PTSMAKE CNC-bearbetar vi ofta anpassade mässingsbeslag för kunder. Detta säkerställer perfekt gänggeometri och tätningsytor, vilket är avgörande för att förhindra läckage.

Trådstandarder

Gängorna skapar den mekaniska tätningen. Att använda gängor som inte passar ihop är en vanlig orsak till fel. De två dominerande standarderna du kommer att se är:

| Gänga Standard | Beskrivning | Förseglingsmetod |

|---|---|---|

| G1/4" | British Standard Rör Parallell | O-ring eller packning |

| NPT | National rörkona | Koniska gängor |

G1/4" är de facto-standarden inom vätskekylning för PC. Dess parallella gängor är beroende av en O-ring för perfekt tätning. NPT-gängor tätar genom att deformeras in i varandra, vilket kräver gängtätningsmedel.

Genom att välja rätt koppling säkerställer du att ditt system är säkert och kan underhållas. Valet beror på tryck, materialkompatibilitet och underhållsbehov och omfattar allt från enkla hullingförsedda kopplingar till robusta kompressionstyper. Gängstandarder som G1/4" och NPT är också avgörande för en läckagefri tätning.

Hur klassificeras kylplattor för hög respektive låg effekttäthet?

Klassificeringen av en kylplatta börjar med en fråga: hur mycket värme flyttar du? Effekttäthet är det viktigaste måttet. Det styr allt från design till tillverkning.

Vi delar upp det i tre huvudkategorier. Detta hjälper oss att välja rätt metod för varje termisk utmaning. En enkel klassificering säkerställer effektivitet.

Förståelse av effekttäthetsnivåer

Varje nivå kräver en specifik teknik. Att matcha tekniken med densiteten är avgörande för prestanda och kostnad.

| Nivå för effekttäthet | Område (W/cm²) | Typisk teknik |

|---|---|---|

| Låg | < 50 | Rör-i-platta, serpentin |

| Hög | 50 - 300 | FSW med invändiga skärmar |

| Mycket hög | > 300 | Mikrokanal, Jet Impingement |

Detta ramverk vägleder den ursprungliga utformningen av alla effektiva kylsystem för vätskekylning med kylplatta.

Låt oss gå djupare in på dessa klassificeringar. Det val du gör har en direkt inverkan på prestanda, kostnad och tillverkningskomplexitet. Det är ett kritiskt beslut i produktutvecklingen.

Lösningar med låg effekttäthet

För applikationer under 50 W/cm² är enkelheten viktigast. Rör i plåt eller serpentinformade kanaler är ofta tillräckligt. De är kostnadseffektiva och relativt enkla att tillverka. Vi ser dem i många industriella standardsystem.

Lösningar för hög effekttäthet

När du rör dig i intervallet 50-300 W/cm² blir saker och ting mer komplexa. Standardkonstruktioner kan inte hålla jämna steg. Du behöver mer yta för värmeöverföringen. Det är här tekniker som FSW-plattor (Friction Stir Welded) med komplexa interna fenor kommer till sin rätt. Tillverkningen av dessa kräver precision.

Lösningar för mycket hög effekttäthet

Över 300 W/cm² går vi över till specialiserad termisk hantering. Detta är för extrema tillämpningar som högpresterande databehandling eller avancerade lasrar. Här kan kylplattor med mikrokanaler eller till och med jetpåverkan8 system är nödvändiga. Dessa konstruktioner maximerar interaktionen mellan vätska och yta, men tillverkningstoleranserna är oerhört snäva.

Här är en mer detaljerad jämförelse:

| Teknik | Effekttäthet (W/cm²) | Viktig funktion | Tillverkning Not |

|---|---|---|---|

| Serpentinrör | < 50 | Enkel, kontinuerlig vätskeväg | Lätt att böja och lödda på plats |

| FSW med fenor | 50 - 300 | Hög inre ytarea | Kräver exakt CNC-bearbetning och svetsning |

| Mikrokanal | > 300 | Massiv yta i liten volym | Kräver avancerad tillverkning som etsning eller limning |

Sammanfattningsvis är det en balansgång att välja rätt kylplatta. Effekttätheten dikterar den nödvändiga designkomplexiteten. Valmöjligheterna sträcker sig från enkla rörlayouter för låga värmebelastningar till avancerade mikrostrukturer för de mest krävande termiska utmaningarna.

Vilken är metoden för att utforma flödeskanalens geometri?

Att utforma en flödeskanals geometri är inte en process som bara görs en gång. Det är en iterativ cykel med skapande, analys och förfining. Den här metoden säkerställer att den slutliga designen verkligen är optimerad.

Vi börjar med en enkel, baslinjelayout. Ofta är detta en design med parallella kanaler. Den fungerar som vår utgångspunkt för utvärderingen.

Den iterativa cykeln

Grundtanken är att kontinuerligt förbättra. Vi ändrar designen baserat på prestandadata. Denna loop fortsätter tills vi har uppnått alla mål.

| Steg | Åtgärd | Mål |

|---|---|---|

| 1 | Design | Skapa en initial geometri (t.ex. parallella kanaler). |

| 2 | Analysera | Förutse prestanda med hjälp av beräkningar eller CFD. |

| 3 | Modifiera | Justera geometrin för att förbättra resultaten. |

| 4 | Upprepa | Fortsätt cykeln tills målen har uppnåtts. |

Detta strukturerade tillvägagångssätt undviker gissningar. Den bygger metodiskt upp en effektiv lösning.

Det är i den iterativa processen som teori och praktisk tillämpning möts. Det är så vi förvandlar ett koncept till en högpresterande komponent, särskilt för komplexa system som vätskekylning med kallplatta.

Förutsägelse av prestanda

Vi förlitar oss i hög grad på analys för att vägleda modifieringar. Detta steg är kritiskt. Vi använder beräkningar eller programvara för att förutsäga hur konstruktionen kommer att fungera.

Den här analysen fokuserar på viktiga mätvärden. Målet är att se hur värmen rör sig och hur mycket motstånd vätskan möter. Det är här som verktyg för Beräkningsströmningsdynamik9 blir ovärderliga. De simulerar vätskans beteende i kanalerna.

Modifiera geometrin

Baserat på analysen gör vi riktade förändringar. Vi ändrar inte saker slumpmässigt. Varje ändring syftar till att lösa ett specifikt problem som identifierats i simuleringen.

Vår analys kan visa på dålig värmeöverföring i vissa områden. Eller så kanske tryckfallet är för högt för kundens pump.

Vanliga justeringar och deras effekter

| Modifiering | Primär effekt på värmeöverföring | Primär effekt på tryckfall |

|---|---|---|

| Öka kanalbredden | Minskning | Minskar avsevärt |

| Öka kanaldjupet | Ökar | Minskning |

| Lägg till/ökar findensitet | Ökar avsevärt | Ökar avsevärt |

På PTSMAKE upprepar vi den här cykeln. Vi finjusterar, testar och analyserar igen. Vi fortsätter tills prestandamålen för värmeöverföring och tryckfall är perfekt balanserade inom ramen för projektets begränsningar.

Den iterativa designprocessen är en kraftfull metod. Den använder analysverktyg som CFD för att systematiskt förfina en flödeskanals geometri och balansera termisk prestanda med tryckfall för att uppfylla specifika mål för slutprodukten.

Hur skulle du optimera en konstruktion för minsta möjliga vikt på kylplåten?

Att optimera en kylplatta för lägsta möjliga vikt är en kritisk uppgift. Det kräver ett holistiskt synsätt. Det handlar inte bara om själva plattan. Du måste ta hänsyn till hela systemet.

Börja med materialval

Den enklaste vinsten är materialvalet. Aluminium är ofta det bästa valet framför koppar för viktkänsliga applikationer.

| Material | Densitet (g/cm³) | Termisk konduktivitet (W/m-K) |

|---|---|---|

| Aluminium | 2.70 | ~205 |

| Koppar | 8.96 | ~400 |

Koppar är en bättre ledare, men aluminium erbjuder en bra balans. Det ger bra prestanda för en bråkdel av vikten.

Avancerad designoptimering

Utöver material vänder vi oss till designprogramvara. På PTSMAKE använder vi avancerade verktyg för att förfina geometrin. Det hjälper oss att ta bort varje gram oväsentligt material.

Programvara för topologioptimering förändrar spelplanen. Den analyserar en komponents belastningsvägar. Programvaran skär sedan ut material från områden med låg belastning. Detta skapar en stark men lätt skelettstruktur. Den här processen går längre än enkel fickning. Det är en datadriven metod för att uppnå maximal viktreduktion. Denna intelligenta designprocess, som ofta involverar generativ design10, hjälper oss att skapa innovativa och effektiva lösningar.

Viktminskning i hela systemet

Att optimera kylplattan är bara en del av historien. Hela kylplatta vätskekylning systemet bidrar till den totala vikten.

Volym kylvätska

Att minimera mängden kylvätska i systemet är avgörande. Mindre interna kanaler och kortare rörledningar minskar den vätskevolym som krävs. Vatten är tungt, så mindre är mer.

Komponentmaterial

Slutligen bör du titta på andra komponenter. Om du använder lätta kompositmaterial för slangar och behållare kan du minska systemets totala vikt avsevärt. Varje komponent spelar roll.

| Strategi för optimering | Påverkan på vikt | Övervägande |

|---|---|---|

| Optimering av topologi | Hög | Kräver avancerad programvara och analys |

| Minimera mängden kylvätska | Medium | Balans mellan volym och flödeshastighet |

| Slangar av kompositmaterial | Låg-Medium | Kontrollera materialkompatibilitet |

Genom att kombinera dessa strategier kan vi skapa högeffektiva och anmärkningsvärt lätta kyllösningar för våra kunder.

Optimering för lägsta möjliga vikt innebär en strategi med flera delar. Den börjar med smarta materialval som aluminium, använder avancerad topologioptimering för plattkroppen och tar hänsyn till hela systemet, inklusive kylvätskevolym och komponentmaterial.

Vilka tillförlitlighetstester krävs för en ny kallplåtskonstruktion?

En ny design för kylplattor ser bra ut på papperet. Men kommer den att överleva i den verkliga världen? Det är här valideringstestningen kommer in i bilden. Det är inte förhandlingsbart för att säkerställa tillförlitlighet och prestanda.

Valideringstest för kärnverksamhet

Vi fokuserar på viktiga tester som simulerar verkliga påfrestningar. Detta steg bekräftar att vätskekylsystemet Cold Plate kan hantera tryck, temperaturväxlingar och fysiska chocker. Dessa tester är grundläggande.

Nedan följer en snabb översikt över de viktigaste testerna.

| Typ av test | Primärt mål |

|---|---|

| Trycksäker | Upptäck läckage, säkerställ strukturell integritet. |

| Termisk cykling | Kontrollera för utmattning och materialfel. |

| Vibrationer/stötar | Simulera transport- och driftsstress. |

Dessa kontroller skiljer en prototyp från en produktionsfärdig detalj.

En djupare titt på varje test

Låt oss gå igenom varför varje test är så kritiskt. Varje test avslöjar en annan aspekt av kylplattans hållbarhet. Det handlar om att skapa en komplett bild av dess långsiktiga tillförlitlighet.

Trycksäker provning

Detta är en grundläggande säkerhets- och prestandakontroll. Vi utsätter vanligtvis kylplattan för 1,5 till 2 gånger dess maximala förväntade drifttryck. Detta test bekräftar att alla fogar, svetsar och kopplingar är helt täta. Ett läckage här innebär ett totalt systemfel.

Termisk cykling

Detta test efterliknar de på- och avstängningscykler som en enhet genomgår. Vi värmer och kyler plattan upprepade gånger, ofta tusentals gånger. Denna process är avgörande för att avslöja svagheter i lödda fogar eller det termiska gränssnittsmaterialet på grund av expansion och sammandragning. Vi kontrollerar noggrant om det finns tecken på materialutmattning11 vilket kan leda till fel.

Vibrations- och chockprovning

Din produkt kommer att transporteras och hanteras. Den kan också arbeta i en miljö med höga vibrationer, som i fordons- eller industrimaskiner. Denna testning säkerställer att kylplattan kan motstå dessa fysiska krafter utan att gå sönder.

| Test | Vanliga parametrar | Varför det är viktigt |

|---|---|---|

| Korrosionstest | Långvarig exponering för kylvätska | Säkerställer materialkompatibilitet och förhindrar igensättning. |

| Tryckprov | 1,5x max arbetstryck | Förhindrar katastrofala läckage på fältet. |

| Termisk cykel | -40°C till 125°C, >1000 cykler | Validerar långsiktig led- och TIM-stabilitet. |

Vår erfarenhet på PTSMAKE är att det är viktigt att anpassa testparametrarna till den specifika applikationen.

Omfattande validering - inklusive tryck-, värme-, vibrations- och korrosionstester - är avgörande. Det bevisar att en ny kylplåtsdesign är robust och tillförlitlig för sin miljö. Denna process förhindrar kostsamma fel i fält och säkerställer långsiktig prestanda och kundförtroende.

Hur hanterar du tätning och läckageskydd under kylplattans livslängd?

Att förhindra läckage i en kylplatta är inte en engångsuppgift. Det är ett långsiktigt åtagande. En tätning måste tåla många års drift. Detta inkluderar temperatursvängningar och ständiga vibrationer.

Nyckeln är att konstruera för hela livslängden. Det är inte bara för det första trycktestet.

O-ringar: Den första försvarslinjen

Rätt val av O-ring är avgörande. Materialet måste matcha kylvätskan och temperaturområdet. Spårets utformning och kompression är lika viktiga för en tillförlitlig tätning.

| Material | Bäst för | Temperaturområde |

|---|---|---|

| EPDM | Vatten/Glykol-blandningar | -50°C till 150°C |

| Viton (FKM) | Oljor, aggressiva vätskor | -20°C till 200°C |

Tätningsmedel för gängor

För gängade kopplingar ska du alltid använda ett flytande tätningsmedel av hög kvalitet. Den fyller mikroskopiska luckor som tejp kan missa. Detta säkerställer en hållbar, vibrationsbeständig tätning.

Långsiktig tillförlitlighet är av största vikt. Även om packningar är vanliga medför de risker över tid. Vi måste tänka på de krafter som en kylplatta utsätts för under hela sin livslängd.

Svagheten med packningsförsedda konstruktioner

Packningar verkar enkla. Men de är ofta den svaga punkten i ett system. De är känsliga för fel på grund av termisk cykling. Konstant expansion och sammandragning försvagar tätningen.

Vibrationer är också en påfrestning. Det kan leda till att klämkraften på packningen lossnar. Detta skapar så småningom en läckageväg. Under årens lopp kan själva packningsmaterialet försämras. Det kan förlora sin elasticitet på grund av en process som kallas Kryp12, särskilt under konstant tryck och temperatur.

Varför svetsade eller lödda fogar är överlägsna

För flerdelade kylplåtar rekommenderar vi starkt permanenta fogar. Svetsning eller hårdlödning är det bästa tillvägagångssättet för hög tillförlitlighet kylplatta vätskekylning applikationer.

Dessa metoder skapar en enda, solid enhet. Detta eliminerar packningen som en potentiell felpunkt helt och hållet. Enligt vår erfarenhet på PTSMAKE ger detta tillvägagångssätt den högsta nivån av långsiktigt läckageförebyggande.

| Förseglingsmetod | Initial kostnad | Långsiktig tillförlitlighet | Användbarhet |

|---|---|---|---|

| Packning | Låg | Måttlig | Hög |

| Lödning | Måttlig | Mycket hög | Låg |

| Svetsning | Hög | Högsta | Låg |

För ultimat tillförlitlighet vid kylning av kylplattor med vätska ska du prioritera robusta O-ringar för portar som kan servas. För permanenta monteringar är svetsade eller lödda fogar helt överlägsna packningar, vilket eliminerar läckagevägar och säkerställer prestanda under produktens hela livslängd.

Få en offert på Anpassade lösningar för kallplåt från PTSMAKE

Är du redo att uppnå tillförlitlig och högpresterande kylning av vätskor med kallplatta för din applikation? Kontakta PTSMAKE nu för en skräddarsydd offert - utnyttja vår expertis inom precisionstillverkning, snabba prototyptillverkning och pålitliga B2B-service för att göra din design till verklighet. Fråga idag och upplev bekymmersfri produktion!

Förstå den metallurgiska bindningen vid hårdlödning och varför den är avgörande för högpresterande termisk hantering. ↩

Upptäck hur ojämnt kylvätskeflöde kan skapa farliga hotspots och vad du kan göra åt det. ↩

Förstå hur detta nyckeltal direkt påverkar ditt systems kyleffektivitet och komponenttemperaturer. ↩

Lär dig hur vätskans viskositet påverkar pumpkraven och systemets totala effektivitet. ↩

Läs mer om hur denna viktiga parameter påverkar fluiddynamiken och kyleffektiviteten i kompakta lösningar för termisk hantering. ↩

Läs mer om hur denna komplexa, repetitiva struktur revolutionerar värmehanteringen i vår detaljerade guide. ↩

Lär dig hur denna elektrokemiska process förbättrar ytans hållbarhet och korrosionsbeständighet på metalldelar. ↩

Upptäck hur denna metod riktar in sig på heta punkter med höghastighetsvätska för överlägsen kylningsprestanda. ↩

Läs om hur denna simuleringsteknik förutser vätskeflöde och värmeöverföring för bättre konstruktioner. ↩

Upptäck hur denna AI-drivna process utforskar tusentals designalternativ för att hitta de bästa lösningarna. ↩

Lär dig hur upprepade påfrestningar kan påverka metallstrukturer och leda till fel över tid i system för termisk hantering. ↩

Lär dig hur detta materialbeteende kan äventyra tätningens integritet över tid. ↩