Att hitta rätt partner för kallstukning för din tillverkning av precisionsfästelement kan kännas som att leta efter en nål i en höstack. Du behöver jämn kvalitet, pålitliga leveranser och teknisk expertis - men många leverantörer brister när det gäller kritiska specifikationer eller kommunikation när din produktionstidtabell är snäv.

Kallstukning är en precisionsmetallformningsprocess som formar tråd- eller stångmaterial till komplexa fästelement och komponenter med hjälp av högtrycksverktyg, vilket ger överlägsen styrka och materialeffektivitet jämfört med traditionella bearbetningsmetoder.

Efter att ha arbetat med tillverkare inom fordons-, flyg- och elektronikindustrin har jag sett hur rätt kallstukningsexpertis kan förändra din produktionseffektivitet. Denna omfattande guide tar upp de 16 mest kritiska frågorna om kallstukningsprocesser, material och optimeringsstrategier som direkt påverkar din tillverkningsframgång.

Varför är vissa material idealiska för kallstukning?

Det är inte alla metaller som lämpar sig för kallstukning. Framgången beror helt på att man väljer ett material med rätt egenskaper.

Dessa egenskaper gör att metallen flyter smidigt in i verktyget under extremt tryck, helt utan sprickbildning. Det är grunden för en tillförlitlig detalj.

Den väsentliga trion

Tre egenskaper är inte förhandlingsbara för denna process:

Duktilitet och formbarhet

Duktilitet gör att metallen kan töjas. Formbarheten gör att den kan formas. Båda är viktiga för att undvika sprickor.

Låg töjningshärdning

Detta säkerställer att materialet inte blir sprött för snabbt under formningen.

Här är en snabb jämförelse:

| Fastighet | Idealisk för kall kursändring | Dålig för kall kurs |

|---|---|---|

| Duktilitet | Hög | Låg |

| Formbarhet | Hög | Låg |

| Töjning-härdning | Låg ränta | Hög hastighet |

Låt oss utforska detta närmare. När ett material härdas för snabbt skapar det stora problem. Processen kräver mer kraft, vilket påskyndar verktygsslitaget och i slutändan kan leda till att detaljen går sönder.

I tidigare projekt på PTSMAKE har vi sett hur en hög töjningshärdningshastighet kan stoppa en produktionskörning. Det är en kritisk faktor att kontrollera.

Varför sträckhärdningshastigheten är avgörande

En låg töjnings-härdningsexponent innebär att materialet förblir bearbetningsbart. Det förblir formbart även när det formas till en komplex geometri.

Detta gör att materialet helt kan fylla formens hålrum. Den inre kornstruktur1 av metallen är direkt relaterad till detta beteende. En enhetlig, finkornig struktur ger normalt bättre prestanda.

Renhet gör skillnad

Materialkonsistensen är lika viktig. Små orenheter eller variationer i legeringen kan skapa svaga punkter. Det är på dessa ställen som det är störst risk för frakturer.

Det är därför som inköp av högkvalitativa, certifierade råvaror är en hörnsten i vår process. Det garanterar förutsägbara resultat.

| Material | Viktig fördel | Gemensam ansökan |

|---|---|---|

| Lågkolhaltigt stål | Utmärkt formbarhet, kostnadseffektivt | Standardfästelement, skruvar |

| Rostfritt stål (300-serien) | Korrosionsbeständighet, god duktilitet | Medicin- och bildelar |

| Aluminiumlegeringar | Lättvikt, bra styrka i förhållande till vikt | Flyg- och rymdindustrin samt elektroniska komponenter |

| Kopparlegeringar | Hög ledningsförmåga, utmärkt formbarhet | Elektriska kontakter, nitar |

Kort sagt är framgångsrik kallstukning beroende av material med hög duktilitet och formbarhet. En låg töjningshärdningshastighet är också avgörande för att säkerställa att metallen flyter korrekt in i matrisen utan att spricka under högtrycksformningsprocessen.

Vilket problem löser kallstukning bättre än maskinbearbetning?

När vi väljer en tillverkningsprocess fokuserar vi på dess främsta fördelar. Kallstukning utmärker sig inom tre specifika områden. Det är en "chipless" metod. Det innebär att nästan inget material går till spillo.

Till skillnad från maskinbearbetning, som skär bort material, omformar kallstukning det. Detta leder till betydande kostnadsbesparingar på råmaterial.

Produktionshastigheten är en annan stor vinst. Delarna formas mycket snabbt. Detta är mycket snabbare än de flesta traditionella skärmetoder. Låt oss jämföra materialanvändningen.

| Process | Användning av material | Avfall |

|---|---|---|

| Kall rubrik | Omformar metall | < 5% |

| Maskinbearbetning | Kapar metall | 30% - 70% |

Denna effektivitet leder direkt till lägre kostnader per detalj. Det möjliggör också mycket snabbare leveranstider för beställningar av stora volymer.

Uppackning av de viktigaste fördelarna

Låt oss gå djupare in på varför dessa fördelar är avgörande för dina projekt.

Kraften i chiplös tillverkning

Maskinbearbetning skapar spånor. Det är dyrt material som du har betalat för och sedan kastat bort. Med kallstukning flyttas samma material helt enkelt till en ny form.

Detta nära-noll-svinn förändrar spelplanen för högvolymproduktion. Det minskar drastiskt dina råvarukostnader under ett projekts hela livslängd.

Hastighet som skalar

Maskiner för kallstukning kan producera hundratals detaljer per minut. Denna hastighetsnivå är oöverträffad av de flesta CNC-center för lämpliga detaljgeometrier.

Denna fördel förkortar ledtiderna avsevärt. Det sänker också kostnaden per styck, vilket gör det till ett idealiskt val för storskalig produktion.

Styrka genom bildning

Själva processen gör detaljen starkare. Det handlar inte bara om att forma metallen.

Materialet genomgår en arbetshärdning, vilket ökar dess draghållfasthet. Den kontinuerliga, oavbrutna spannmålsflöde2 längs detaljens konturer ger ökad utmattningshållfasthet. Detta är en strukturell fördel som du inte kan uppnå genom att skära i materialet.

Låt oss jämföra den strukturella påverkan.

| Funktion | Kall rubrik | Maskinbearbetning |

|---|---|---|

| Kornstruktur | Obruten, följer konturen | Avskuren vid ytorna |

| Härdning av arbetet | Ja, ökar styrkan | Nej, avlägsnar material |

| Utmattningshållfasthet | Utmärkt | Bra, men känslig |

Denna inneboende styrka innebär att delar ofta kan konstrueras med mindre material. I våra projekt på PTSMAKE hjälper vi kunderna att utnyttja detta för ytterligare kostnadsbesparingar.

Kort sagt erbjuder kallstukning en kraftfull kombination av fördelar. Den minimerar materialspill, påskyndar produktionen dramatiskt och förbättrar detaljens mekaniska styrka genom själva formningsprocessen. Detta gör den till ett överlägset val för specifika applikationer.

Vad är det som i grunden begränsar komplexiteten i en kallhuvad del?

Fysiska lagar är den ultimata regelboken för kall kurs. Vi kan inte bara skapa vilken form vi vill. Materialet i sig är den första stora begränsningen.

Materialets formbarhet

Alla metaller är inte skapade på samma sätt. Vissa är mer villiga att formas än andra. Denna egenskap kallas formbarhet.

Mjukare material som aluminium eller koppar är lättare att arbeta med. Hårdare legeringar, som vissa stålsorter, motstår deformation. Om man pressar dem för långt kan det uppstå sprickor.

| Material | Relativ formbarhet | Vanliga frågor |

|---|---|---|

| Lågkolhaltigt stål | Bra | Arbetet hårdnar snabbt |

| Aluminiumlegeringar | Utmärkt | Kan vara för mjuk för vissa verktyg |

| Koppar | Utmärkt | Lägre styrka |

| Rostfritt stål | Medelmåttig till dålig | Höga formningstryck krävs |

Att välja rätt material är ett viktigt första steg i designprocessen.

Regeln för uppstötningsförhållande

Vid kallstukning kan vi bara samla en viss mängd material i ett enda steg, eller "station". Detta styrs av uppstötningsförhållandet. Tänk på det som en hastighetsgräns för formning.

Vanligtvis kan du inte forma ett huvud med en diameter som är mer än cirka 2,5 gånger trådens ursprungliga diameter i ett slag. Försök att överskrida detta leder till böjning eller defekter.

För mer komplexa detaljer med större huvuden måste vi använda flera stationer. Varje station formar successivt detaljen. Denna flerstegsprocess möjliggör större komplexitet. Det hindrar materialet från att bli överbelastat.

Interna begränsningar och verktygsbegränsningar

Utöver själva materialet har processen sina egna begränsningar. De extrema trycken kan orsaka interna brister om de inte hanteras på rätt sätt. Det är här som erfarenheten från PTSMAKE blir avgörande.

Verktygskonstruktionen är en annan kritisk faktor. De stansar och matriser som formar detaljen måste tåla enorma krafter upprepade gånger. Deras geometri begränsar de funktioner vi kan skapa. Det är t.ex. nästan omöjligt att skapa skarpa invändiga hörn. Detta beror på att de verktyg som krävs skulle vara alltför ömtåliga. Processen för arbetshärdning3 gäller även materialet när det formas, vilket ökar den kraft som krävs i efterföljande steg.

| Begränsning | Beskrivning | Påverkan på komplexitet |

|---|---|---|

| Verktygets styrka | Matriserna måste motstå sprickbildning under tryck. | Begränsar skarpa funktioner och tunna väggar. |

| Tillgång till verktyg | Verktyg behöver utrymme för att komma in och ut. | Begränsar djupa hålrum och underskärningar. |

| Utskjutning | Delen måste kunna tas bort från verktyget. | Begränsar icke-koniska inre former. |

Fysiska begränsningar, från materialets formbarhet och uppstötningsförhållanden till verktygens hållfasthet, avgör komplexiteten. Att förstå dessa begränsningar är nyckeln till en framgångsrik design. Denna kunskap bidrar till att förebygga defekter och säkerställer integriteten hos varje kallbearbetad detalj som vi tillverkar.

Vilka är de olika typerna av formningsoperationer?

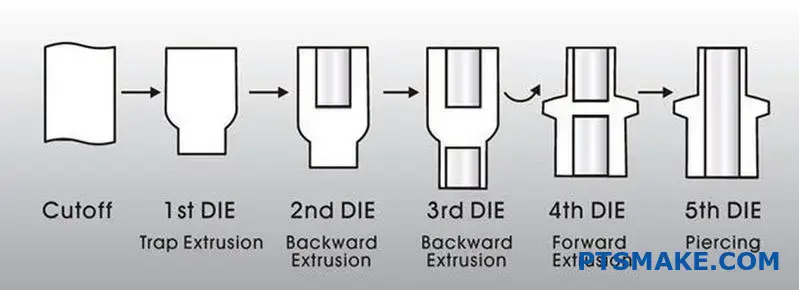

Cold heading är inte en enda åtgärd. Det är en sekvens av exakta operationer. Dessa steg formar metalltråd utan värme.

Denna process kombinerar fyra grundläggande tekniker. Dessa är uppstötning, strängpressning och trimning.

Varje steg har en specifik funktion. Tillsammans skapar de komplexa delar från enkel tråd. På PTSMAKE utnyttjar vi detta för höghastighetsproduktion med låg avfallsmängd.

| Drift | Primär funktion |

|---|---|

| Upprörande | Samlar material för att öka diametern. |

| Extrudering | Minskar diametern eller skapar ett hålrum. |

| Trimning | Skapar den slutliga huvudformen. |

En närmare titt på Cold Heading Operations

Att förstå dessa kärnfunktioner är avgörande. Det visar hur en enkel tråd blir till ett komplext fästelement. Genom att behärska denna process kan vi tillverka högprecisionsdetaljer på ett effektivt sätt.

Upprörande: Samla in material

Uppresning är ofta det första steget. Det innebär att man applicerar kraft på trådens ände. Denna åtgärd gör tråden kortare och tjockare och samlar material för att bilda huvudet på en del som en skruv eller bult.

Strängsprutning: Omformning av diametern

Strängpressning ändrar trådens diameter. Vid framåtpressning pressar vi tråden genom en mindre matris. Detta förlänger en sektion samtidigt som dess diameter minskar. Vid bakåtsträngpressning trycks en stans in i tråden, vilket gör att materialet flödar tillbaka runt stansen och skapar ett hålrum. Det är så vi formar hylsan i en sexkantsskruv. Materialets kornstruktur förbättras genom denna kontrollerade deformation, vilket ökar dess hållfasthet på grund av arbetshärdning4.

| Extruderingstyp | Process | Gemensam ansökan |

|---|---|---|

| Framåtriktad extrudering | Materialet flödar i stansens kraftriktning. | Skapande av trappstegsaxlar eller stift. |

| Bakåtriktad extrudering | Materialet flödar i motsatt riktning mot slagkraften. | Formning av ihåliga delar eller uttag. |

Trimning: Definiera formen

Trimning är den sista formningsprocessen. Efter att stötbearbetningen skapat ett runt huvud skärs överflödigt material bort genom trimning. Detta skapar specifika former, som det sexkantiga huvudet på en standardbult eller en anpassad design för en kunds unika applikation.

Kallstukning använder fyra nyckeloperationer: stötning, strängpressning och trimning. Varje steg manipulerar metallen på ett specifikt sätt. Genom att kombinera dessa kan komplexa geometrier som bultar och specialtillverkade fästelement produceras effektivt och med minimalt materialspill.

Hur kategoriseras vanligtvis kallstukade material för urval?

Att välja rätt material är livsviktigt. Det har en direkt inverkan på din komponents prestanda, livslängd och kostnad. På PTSMAKE guidar vi dagligen våra kunder genom detta kritiska beslut.

Materialen delas i allmänhet in i fyra huvudgrupper. Var och en erbjuder en unik blandning av egenskaper.

Grupper av primärmaterial

Vi börjar med att titta på dessa huvudkategorier. Detta hjälper till att begränsa alternativen baserat på kärnkraven för alla kalla rubrikprojekt.

| Materialkategori | Relativ kostnad | Typisk styrka | Motståndskraft mot korrosion |

|---|---|---|---|

| Lågkolhaltiga stål | Låg | Medium | Låg |

| Legerade stål | Medium | Hög | Låg-Medium |

| Rostfria stål | Hög | Hög | Utmärkt |

| Icke järnhaltiga legeringar | Varierande | Låg-Medium | Bra-Utmärkt |

Denna första uppdelning ger en tydlig utgångspunkt.

Djupdykning i urvalskriterierna

Att välja material är alltid en balansgång. Du måste väga prestandabehov mot budgetbegränsningar. Inget enskilt material är perfekt för alla tillämpningar.

Stål: Det mångsidiga valet

Stål med låg kolhalt är de vanligaste. De är kostnadseffektiva och lätta att forma. De är utmärkta för allmänna fästelement som inte utsätts för hårda förhållanden.

Legerade stål är nästa steg uppåt. Genom att tillsätta element som krom eller molybden ökar hållfastheten. Detta gör dem idealiska för högbelastade delar i fordons- eller maskinindustrin. De kräver ofta en skyddande beläggning.

Rostfritt stål ger den bästa korrosionsbeständigheten. Detta är inte förhandlingsbart för medicinska, marina eller livsmedelsklassade applikationer. De är dock dyrare och kan vara svårare att forma. Själva processen ökar materialets hårdhet genom arbetshärdning5.

Icke järnhaltiga legeringar: Specialiserade lösningar

Icke-järnhaltiga material löser specifika problem. Vi använder aluminium för lätta flygplansdelar. Koppar väljs för sin utmärkta elektriska ledningsförmåga. Mässing ger god korrosionsbeständighet och ett unikt utseende.

Enligt vår erfarenhet väljs dessa när en specifik egenskap, som inte kan uppnås med stål, är den främsta drivkraften.

| Exempel på material | Typisk industri | Drivrutin för nyckelval |

|---|---|---|

| Kolstål 1022 | Konstruktion | Lägsta kostnad |

| Legerat stål 4037 | Fordon | Hög draghållfasthet |

| Rostfritt stål 316 | Marin | Överlägsen korrosionsbeständighet |

| Aluminium 6061 | Flyg- och rymdindustrin | Lättvikt |

Denna beslutsprocess säkerställer att den slutliga delen uppfyller alla specifikationer perfekt.

Att välja rätt material innebär en avvägning. Du måste balansera kostnad, styrka och miljötålighet. Varje kategori har en unik profil, vilket gör att en noggrann utvärdering är nyckeln till optimal prestanda och ett lyckat projekt.

Vilka är de vanligaste sekundära operationerna efter kallstukning?

Efter att kallstukningen har format den grundläggande formen är detaljen ofta ofärdig. Den behöver fortfarande viktiga egenskaper för att fungera korrekt.

Sekundära operationer lägger till de sista detaljerna. Detta inkluderar att skapa trådar för infästning. Det innebär också behandlingar för styrka och skydd.

Dessa steg är avgörande för prestandan. De förvandlar ett grundämne till en högkvalitativ, tillförlitlig komponent som är redo för montering.

| Drift | Primärt syfte |

|---|---|

| Tråd rullning | Formar utvändiga skruvgängor. |

| Värmebehandling | Förbättrar de mekaniska egenskaperna. |

| Plätering | Ger korrosionsbeständighet och finish. |

| Plåster för tätningsmedel | Ger låsning eller tätning. |

Det finns goda skäl till att dessa operationer utförs separat. Var och en av dem kräver specialmaskiner och expertis som skiljer sig från den ursprungliga formningsprocessen.

Tråd rullning

Denna process formar gängor genom att pressa och rulla ett verktyg in i detaljen. Till skillnad från skärning förflyttas metall, inte avlägsnas. Detta skapar starkare och mer hållbara gängor. Det är ett exakt mekaniskt steg efter att den ursprungliga formen har skapats.

Värmebehandling

Värmebehandling förändrar detaljens fysiska egenskaper. Processer som släckning6 och anlöpning ökar hårdheten och draghållfastheten. Denna termiska process sker i ugnar som är helt skilda från kallbearbetningsmaskinerna.

Vår erfarenhet på PTSMAKE är att en korrekt värmebehandling kan öka komponenternas livslängd avsevärt.

| Fastighet | Före värmebehandling | Efter värmebehandling |

|---|---|---|

| Hårdhet (HRC) | ~20 | 40-50+ |

| Draghållfasthet | Lägre | Betydligt högre |

| Motståndskraft mot slitage | Standard | Utmärkt |

Plätering och ytbehandling

Plätering lägger till ett skyddande skikt. Zink- eller krombeläggningar förhindrar korrosion och förbättrar utseendet. Detta är en kemisk eller elektrokemisk process. Den kräver en helt annan miljö och kompetens än mekanisk formning.

Tätningsmedel och självhäftande plåster

För fästelement som behöver extra säkerhet läggs förapplicerade tätningslappar till. Dessa plåster aktiveras under installationen för att förhindra att de lossnar på grund av vibrationer. Denna applicering är ett sista, exakt steg före förpackning.

Kallstukning skapar detaljens grundläggande geometri. Viktiga sekundära operationer som gängvalsning, värmebehandling och plätering är dock avgörande. Dessa separata steg ger den slutliga styrka, de egenskaper och den skyddande finish som krävs för verklig prestanda.

Vilka branschstandarder gäller för material och produkter för kallstukning?

För att navigera i världen av kallbearbetning krävs en karta. Branschstandarder är den kartan. De säkerställer att varje del uppfyller specifika riktmärken för kvalitet och prestanda.

Viktiga organisationer tillhandahåller denna vägledning. De viktigaste är IFI, ASTM och ISO. Var och en har ett unikt fokus.

Viktiga standardiseringsorgan

Dessa grupper fastställer reglerna för material, mått och provning. Att följa dem är en förutsättning för tillförlitlig tillverkning.

| Organisation | Primärt fokus |

|---|---|

| IFI | Fästelementspecifika standarder, tekniska data. |

| ASTM | Materialspecifikationer, provningsmetoder. |

| ISO | Internationella standarder för global kompatibilitet. |

Dessa standarder är inte bara dokument. De är detaljerade ritningar för produktionen. De dikterar de väsentliga egenskaperna hos varje kallstukad del.

Detta säkerställer att en skruv som tillverkas idag matchar en som tillverkas nästa år. Denna konsekvens är avgörande för våra kunders monteringslinjer och produkttillförlitlighet.

Hur standarder formar slutprodukten

Standarder som ASTM A29 definierar den exakta kemiska sammansättningen av ståltråd. De kontrollerar element som kol och mangan.

Detta säkerställer att materialet kan formas på rätt sätt och att det fungerar som förväntat. Vissa material kan kräva glödgning7 för att uppnå rätt duktilitet före kallstukningsprocessen.

Dimensionell och mekanisk kontroll

Standarderna fastställer också reglerna för en komponents slutliga egenskaper. I vårt arbete på PTSMAKE förlitar vi oss på dessa för att garantera prestanda. De tar bort alla gissningar från tillverkningen.

| Standardtyp | Styrda fastigheter | Exempel Standard |

|---|---|---|

| Dimensionell | Trådstorlek, huvudhöjd, längd. | IFI 7:e upplagan |

| Mekanisk | Draghållfasthet, provbelastning, hårdhet. | ISO 898-1 |

Att följa dessa exakta riktlinjer är avgörande. Det säkerställer att varje komponent är pålitlig, säker och passar perfekt in i den slutliga applikationen. Detta är ett löfte vi ger till varje kund.

Kort sagt är standarder från IFI, ASTM och ISO viktiga. De styr material, dimensioner och mekaniska egenskaper. Detta ramverk säkerställer att varje kallskodd produkt är tillförlitlig, konsekvent och ändamålsenlig.

Hur justerar du maskininställningarna för att kontrollera detaljdimensionerna?

Att bemästra dimensionell kontroll är inte magi. Det är en vetenskap om orsak och verkan. Varje inställningsjustering har en direkt inverkan på en specifik egenskap hos detaljen.

Att förstå dessa relationer är nyckeln. Det förvandlar gissningar till en exakt och repeterbar process. Detta är grundläggande inom tillverkningsindustrin.

Länkar för kärnjustering-dimension

| Maskininställning | Berörd dimension | Primär påverkan |

|---|---|---|

| Wire Stop | Total längd | Kontrollerar volymen för materialavstängning |

| Knockout-stift | Huvudets diameter/form | Skjuter ut detaljen; tajmingen är avgörande |

| Justering av matris/stans | Koncentricitet | Säkerställer ett jämnt tryck på materialet |

En djupare titt på orsak och verkan

Enligt min erfarenhet kan små justeringar ge betydande förändringar. Låt oss gå igenom varför dessa inställningar är så viktiga för precisionen. Det handlar om att kontrollera hur materialet beter sig under enormt tryck.

Wire Stop och dess inverkan på längden

Trådstoppet blockerar fysiskt trådmatningen. Detta avgör materialvolymen för nästa detalj. Om du flyttar det bakåt får du mer material och en längre detalj. Om du flyttar det framåt får du mindre. Det är ett direkt ett-till-ett-förhållande.

Knockout Pin Timing och huvudformning

Knockoutstiftet skjuter ut den färdiga detaljen från matrisen. Om dess timing är för tidig eller för sen kan det påverka huvudet. Dålig timing kan orsaka deformation eller materialutstrykning på detaljens yta. Detta gäller särskilt i kallstukningsoperationer med flera blåser. Materialet genomgår betydande plastisk deformation8 för att forma huvudet.

Inriktning av matris och stans för koncentricitet

Detta är inte förhandlingsbart för kvalitet. Om stans och matris inte är perfekt inriktade blir kraften som appliceras ojämn. Denna obalans gör att materialet flödar ojämnt, vilket resulterar i en detalj där huvudet är ocentrerat i förhållande till skaftet.

| Problem | Trolig orsak | Korrigerande justering |

|---|---|---|

| Del för lång | Wire-stoppet är för långt bak | Flytta trådstoppet framåt |

| Deformerat huvud | Felaktig timing för knockout-stift | Justera knockoutstiftets timing |

| Dålig koncentriskhet | Felriktad matris och stans | Rikta om verktyget noggrant |

Att kontrollera dimensioner handlar om att förstå den direkta kopplingen mellan en inställning och dess resultat. Justering av trådstopp, knockoutstift och verktygsuppriktning ger exakt och förutsägbar kontroll över den slutliga detaljen och säkerställer att den uppfyller alla specifikationer perfekt.

Hur beräknar man produktionskostnaden för en kallskuren detalj?

Att beräkna slutpriset för en kallhuvad del är inte gissning. Det är en tydlig formel. Du lägger helt enkelt till några viktiga kostnader.

Detta tillvägagångssätt säkerställer öppenhet. Det hjälper dig också att förstå vart dina pengar går. Varje faktor har sin plats i den slutliga beräkningen.

Formeln för grundkostnader

Det slutliga styckpriset är summan av flera olika komponenter. Att förstå var och en av dem är nyckeln till att optimera din budget för alla kallstukningsprojekt.

| Kostnadskomponent | Beskrivning |

|---|---|

| Råmaterial | Kostnad för den tråd som används för detaljen. |

| Maskinens drifttid | Timkostnad för att driva formningsmaskinen. |

| Avskrivning av verktyg | Verktygskostnaden fördelas på alla delar. |

| Arbete | Kostnader för installation, drift och inspektion. |

| Sekundära operationer | Eventuella efterformningsprocesser som plätering. |

Nedbrytning av varje kostnadskomponent

För att få en korrekt offert måste vi titta närmare på varje del i formeln. Varje komponent har sina egna variabler som påverkar den totala kostnaden. På PTSMAKE bryter vi ner detta på ett tydligt sätt för våra partners.

Råmaterial (tråd)

Detta är mer än bara materialtypen. Vi beräknar den exakta materialvikten per detalj. Sedan lägger vi till en faktor för skrot, vilket är den lilla mängd material som går förlorad under processen. Materialvalet är en viktig kostnadsdrivare här.

Maskin- och arbetskostnader

Timpriset för en kallstukningsmaskin beror på dess storlek och kapacitet. En större, mer komplex maskin kostar mer att köra. Vi kopplar ihop detta med cykeltiden. Snabbare cykler innebär lägre maskinkostnad per styck. Arbetstid för inställning och kvalitetskontroller är också inräknad.

Verktyg och sekundära operationer

Avskrivning av verktyg9 är en kritisk faktor. Den initiala kostnaden för verktygs- och stansuppsättningen divideras med det totala antalet detaljer i produktionen. För större volymer blir denna kostnad per styck mycket liten. Slutligen lägger vi till kostnader för eventuella sekundära steg. Detta inkluderar värmebehandling, plätering eller gängvalsning.

Här är den enkla formel vi använder:

| Formel Komponent | Symbol |

|---|---|

| Råmaterialkostnad per styck | A |

| Maskinens gångtid Kostnad per styck | B |

| Avskrivning av verktyg per styck | C |

| Arbetskostnad per styck | D |

| Sekundära operationer Kostnad per styck | E |

| Slutligt pris per styck | A+B+C+D+E |

Att förstå denna formel är avgörande. Den totala kostnaden för en kallbearbetad del är summan av råmaterial, maskintid, verktyg, arbete och eventuell extra bearbetning. Denna tydliga uppdelning hjälper dig att fatta smarta beslut och hitta kostnadsbesparande möjligheter för ditt projekt.

Hur skulle du planera formningssekvensen för en icke-symmetrisk detalj?

Låt oss tillämpa vår metodik på en komplex komponent. Föreställ dig en komponent med ett excentriskt huvud och ett utskjutande parti i sidled. Det här är inte helt enkelt. Du kan inte bara slå på den en gång.

Utmaningen i den verkliga världen

Att planera för sådana delar är ett pussel. Målet är att flytta metall dit du behöver den utan att orsaka defekter. Det kräver en steg-för-steg-metod. Varje steg förbereder materialet för nästa. Denna noggranna planering är nyckeln i processer som kallstukning.

Överväganden om inledande formning

Vi börjar med att samla ihop materialet. De första blåsningarna skapar en grundläggande, lätt asymmetrisk form. Detta lägger grunden för de mer komplexa funktioner som kommer att följa.

| Funktion | Symmetrisk del | Icke-symmetrisk del |

|---|---|---|

| Materialflöde | Jämnt fördelad | Behöver noggrann vägledning |

| Verktygsstyrkor | Balanserad | Obalanserad, kräver kompensation |

| Delöverföring | Enkel rotation | Kräver exakt orientering |

Avancerade tekniker för komplexa geometrier

För verkligt komplexa delar behöver vi avancerade strategier. Det räcker inte att bara trycka in material. Vi måste styra det med precision. Det är här specialiserade verktyg kommer in i bilden. Det handlar om att överlista materialets naturliga tendens att flyta till den väg som ger minst motstånd.

Använda fällor och formade stansar

För att hantera metallen använder vi funktioner som fällor eller formade stansar. En fälla är ett hålrum i matrisen som "fångar upp" överflödigt material. På så sätt förhindras det från att rinna in i oönskade områden. En formad stans styr aktivt metallen. Den tvingar den till de exakta asymmetriska former vi behöver. Denna nivå av Kontroll av materialflöde10 är avgörande.

Säkerställa korrekt orientering

När detaljen flyttas från en station till nästa är dess orientering avgörande. En detalj som är ens lite roterad kommer att formas felaktigt. I tidigare projekt på PTSMAKE har vi använt detaljer på själva detaljen, som en liten platta eller D-form, för att fungera som en nyckel. Överföringsmekanismen griper tag i denna funktion och säkerställer perfekt inriktning varje gång.

Balansera krafterna för att förhindra förskjutning

En obalanserad form skapar obalanserade krafter. Detta tryck kan leda till att matrisen eller stansen förskjuts något under formningsslaget. Detta leder till dimensionsfel. Vi motverkar detta genom att konstruera verktygen så att de balanserar dessa krafter, ofta genom att lägga till mottryck eller stödfunktioner i verktygssatsen.

| Problem | Lösning | Exempel på verktyg |

|---|---|---|

| Ojämn fyllning | Formade stansar | Stansar med vinklade eller böjda ytor |

| Felaktig inriktning av delar | Orienteringsfunktioner | D-formad stans, nyckelöverföringsfingrar |

| Verktygsväxling | Kraftbalansering | Motstående tryckkuddar, robust verktygslås |

För att kunna tillämpa dessa tekniker krävs en djup förståelse för materialets beteende. För komplexa icke-symmetriska delar förvandlar detta noggranna och medvetna tillvägagångssätt en svår utmaning till en repeterbar tillverkningsprocess av hög kvalitet. Det är så vi levererar den precision som våra partners förväntar sig.

Att hantera komplexa icke-symmetriska delar kräver avancerad teknik. Genom att använda fällor, formade stansar och säkerställa korrekt orientering kontrollerar vi materialflödet exakt. Balansering av krafter är också avgörande för att förhindra verktygsförskjutning och bibehålla noggrannheten genom hela processen.

En del uppvisar chevronsprickor. Hur felsöker du detta?

Låt oss dyka in i ett specifikt fall. Chevronsprickorna uppträder efter ett kallstukat extruderingssteg. Vår första uppgift är att isolera just denna operation.

Identifiering av grundorsaken

Vi måste hitta vilken extrudering som är boven i dramat. När vi väl har hittat den fokuserar vi på tre nyckelvariabler. Dessa är de processparametrar som direkt påverkar den inre materialspänningen.

Viktiga justeringsparametrar

Det är viktigt att analysera dessa faktorer metodiskt. Om de justeras på rätt sätt kommer sprickproblemet att lösas.

| Parameter | Primärt inflytande |

|---|---|

| Vinkel för strängsprutning | Materialflöde och friktion |

| Mottryck | Inre dragspänning |

| Material Beläggning | Friktion på ytan |

Detta strukturerade arbetssätt hjälper oss att snabbt hitta en lösning.

En steg-för-steg-analys

Felsökning av chevronsprickor kräver ett systematiskt tillvägagångssätt. Vi kan inte bara gissa. På PTSMAKE bryter vi ner problemet i hanterbara delar.

Justering av extruderingsvinkeln

Verktygets pressningsvinkel är kritisk. En mycket stor vinkel kan orsaka överdriven deformation av materialet. Detta skapar höga dragspänningar i detaljens mitt.

Omvänt gäller att en mycket liten vinkel ökar friktionen. Den kan också skapa döda zoner där materialet inte flyter smidigt. Vårt mål är att hitta den optimala vinkeln.

Kalibrering av mottryck

Otillräckligt mottryck är en vanlig orsak. Utan tillräckligt mottryck dras materialet isär invändigt. Detta sker när det pressas genom matrisen.

Ett korrekt mottryck ger en komprimerande hydrostatiskt tryck11 tillstånd. Detta tillstånd motverkar de dragkrafter som leder till chevronsprickor.

Utvärdering av material Beläggning

Glöm aldrig bort materialets ytbeläggning. Korrekt smörjning är avgörande i alla kallstukningsprocesser. Det minskar friktionen mellan arbetsstycket och matrisen.

Om beläggningen är tunn, ojämn eller av fel typ ökar friktionen. Detta ökar dragspänningen. Vi kontrollerar alltid beläggningsprocessen först.

| Problem Symptom | Potentiell justering | Förväntat resultat |

|---|---|---|

| Sprickor i mitten | Öka mottrycket | Minska inre spänningar |

| Skyltar med hög friktion | Förbättra materialbeläggningen | Smidigare materialflöde |

| Dåligt materialflöde | Optimera extruderingsvinkeln | Balanserad deformation |

Att utföra denna avancerade felsökning kräver precision och erfarenhet. Det handlar om att kontrollera inre spänningar.

Felsökning av chevronsprickor innebär att man isolerar den specifika extruderingsoperationen. Därefter måste du systematiskt analysera och justera extruderingsvinkeln, mottrycket och materialbeläggningen för att eliminera grundorsaken till det interna materialfelet.

Hur utvärderar du ett byte till ett material med lägre kostnad?

Att byta material är mer än en ändring av en post. Ett lägre pris är frestande, men en fullständig utvärdering är avgörande. Du måste skapa en detaljerad valideringsplan.

Den här planen förhindrar framtida huvudbry i produktionen. Den säkerställer att det nya materialet verkligen ger värde utan att kompromissa med kvaliteten.

Plan för validering

En gedigen plan är din färdplan. Den ska beskriva alla tester och försök som krävs innan du fattar ett slutgiltigt beslut. Detta systematiska tillvägagångssätt identifierar risker i ett tidigt skede.

Viktiga valideringssteg

Vi delar upp vår valideringsprocess i tre huvudsteg. Varje steg behandlar olika aspekter av tillverkningsprocessen och den slutliga komponentkvaliteten.

| Etapp | Fokusområde | Viktiga mål |

|---|---|---|

| 1 | Försök med formbarhet | Utvärdera hur materialet beter sig under tillverkningen. |

| 2 | Utvärdering av verktyg | Mät inverkan på verktygsslitage och livslängd. |

| 3 | Test av sista delen | Verifiera alla mekaniska specifikationer och prestandaspecifikationer. |

Analysera de komplexa avvägningarna

Den initiala kostnadsbesparingen är ofta bara toppen av isberget. En riktig utvärdering kräver att man tittar djupare på de dolda kostnaderna och de potentiella prestandaproblem som kan uppstå.

I tidigare PTSMAKE-projekt har vi sett till synes små materialförändringar orsaka stora störningar nedströms. En heltäckande plan är det bästa försvaret mot detta.

Avslöja dolda risker

Din valideringsplan måste vara utformad så att den avslöjar dessa komplexa avvägningar. Det handlar om att balansera kostnadsbesparingar mot potentiella långsiktiga kostnader och prestandarisker.

Formbarhet och dess inverkan

Hur väl formas det nya materialet? Dålig formbarhet kan leda till högre kassationsgrad eller kräva långsammare cykeltider, vilket äter upp dina besparingar. Detta är avgörande för processer som kallt huvud där materialflödet betyder allt.

I våra tester krävde vissa lågkostnadslegeringar en minskning av produktionshastigheten med 15% för att förhindra defekter.

Den långsiktiga kostnaden för verktyg

Billigare material kan ibland vara mer slipande. Detta leder till snabbare verktygsslitage. Det nya materialet kan orsaka högre nivåer av Abrasivt slitage12, vilket ökar underhållskostnaderna.

Du måste noggrant följa verktygsslitaget under provkörningarna.

| Material | Verktygens livslängd (cykler) | Anteckningar |

|---|---|---|

| Standardstål | 500,000 | Förutsägbart slitage |

| Lågkostnad Alt. | 350,000 | 30% snabbare slitage |

Slutprestationen är inte förhandlingsbar

Den färdiga detaljen måste uppfylla varje enskild specifikation. Detta inkluderar mekanisk hållfasthet, korrosionsbeständighet och termisk stabilitet. Omfattande tester är det enda sättet att bekräfta detta. Inga kompromisser är acceptabla när det gäller slutdelens prestanda.

En valideringsplan är inte bara en checklista. Det är en kritisk process för att bedöma formbarhet, verktygspåverkan och slutproduktens prestanda, vilket säkerställer att ett material med lägre kostnad inte medför dolda kostnader eller produktfel i slutändan.

Hur skulle du optimera en process för att öka produktionen med 15%?

Det är viktigt att hitta den långsammaste delen av din produktionslinje. Denna flaskhals styr hela produktionen. Det hjälper inte att bara snabba upp andra steg. Du måste fokusera på den verkliga begränsningen.

Avslöja flaskhalsar i produktionen

Enligt min erfarenhet är flaskhalsar ofta dolda i vanlig syn. Det kan handla om en maskin, en process eller till och med en person.

Viktiga områden att undersöka

- Maskinhastighet och drifttid

- Övergångstider

- Underhåll av verktyg och utrustning

Här är en enkel titt på effekterna av att åtgärda dem.

| Metrisk | Före optimering | Efter optimering |

|---|---|---|

| Enheter per timme | 85 | 100 |

| Daglig stilleståndstid | 60 minuter | 15 minuter |

| Omställningstid | 45 minuter | 10 minuter |

Att lösa dessa problem är den snabbaste vägen till en betydande vinst.

För att verkligen optimera måste vi gräva djupare än att bara observera. Vi måste mäta allt. Det här datadrivna tillvägagångssättet tar bort gissningar. Det pekar ut den exakta orsaken till förseningen, vilket är en kärnprincip som vi följer på PTSMAKE.

Analys av maskinens prestanda

Acceptera inte bara tillverkarens hastighetsinställningar. Kör du maskinen med dess verkligt optimala hastighet för ditt specifika material och din specifika detalj? Ibland kan en liten justering, som bekräftas genom tester, göra stor skillnad.

SMED-metoden för omställningar

Att minska omställningstiden är avgörande. Principerna för SMED (Single-Minute Exchange of Die) är omvälvande. Vi skiljer intern inställning (som görs när maskinen är stoppad) från extern inställning (som görs när maskinen är igång).

| Omställningssteg | Traditionell metod | SMED-metoden |

|---|---|---|

| Verktyg för förberedelser | Under stilleståndstid | Under produktion |

| Hitta formar | Under stilleståndstid | Förstadium |

| Första delkontrollen | Maskinen stoppad | Minimerad stilleståndstid |

Detta systematiska tillvägagångssätt kan minska omställningstiderna dramatiskt.

Förlängning av verktygens livslängd

Stilleståndstid på grund av slitna eller trasiga verktyg är en tyst produktivitetsdödare. Korrekt verktygshantering, inklusive användning av material av högre kvalitet och förebyggande underhållsscheman, är inte förhandlingsbart. Detta gäller särskilt för krävande processer som kallt huvud. Efter det att Theory of Constraints (begränsningsteori)13 hjälper till att prioritera dessa förbättringar på ett effektivt sätt.

Kort sagt, att uppnå en produktionsökning på 15% handlar inte om magi. Det handlar om en systematisk process. Identifiera dina specifika flaskhalsar, tillämpa beprövade metoder och hantera dina verktyg effektivt. Detta målinriktade tillvägagångssätt ger verkliga, mätbara resultat.

En kund ber om en offert på ett nytt, komplext fästelement. Hur avgör du genomförbarheten?

När ett komplext tryck på ett fästelement landar på mitt skrivbord är processen metodisk. Det handlar inte bara om att ge ett pris. Det handlar om att säkerställa att vi kan leverera.

Det första steget är en djupdykning i den tekniska ritningen. Vi analyserar varje detalj.

Inledande granskning av utskrift

Vi kontrollerar noggrant mått, toleranser och materialspecifikationer. Den här första granskningen hjälper oss att förstå detaljens grundläggande krav. Den utgör grunden för alla efterföljande beslut.

| Granskningsområde | Viktigt fokus |

|---|---|

| Mått och dimensioner | Total längd, huvuddiameter, gängspecifikationer |

| Toleranser | Täthet för kritiska funktioner, geometriska begränsningar |

| Material | Kvalitet, värmebehandling, önskad finish |

| Funktioner | Komplexa huvudformer, sekundära operationer |

Denna analys avgör om detaljen överhuvudtaget är lämplig för våra processer.

Samarbete mellan teknik och verktyg

Efter den inledande granskningen går vi vidare till den grundläggande tekniska bedömningen. Det är här vi beräknar den verkliga genomförbarheten. Vi måste avgöra om fästelementet kan formas.

Volym- och kvotberäkningar

Vi beräknar den materialvolym som behövs för varje formningsstation. Detta är avgörande för processer som kallstukning. Ett viktigt mätvärde är uppstörtningsförhållande14, som talar om hur mycket material vi måste samla ihop för att forma huvudet.

Om förhållandet är för högt kan materialet spricka under formningen. Detta är en viktig varningssignal som vi identifierar tidigt. I tidigare projekt på PTSMAKE har denna beräkning sparat betydande tid och resurser.

Identifiering av högrisksteg

Vi kartlägger hela formningssekvensen, station för station. Varje steg analyseras med avseende på eventuella problem.

| Formningssteg | Potentiell risk | Strategi för begränsning |

|---|---|---|

| Första slaget | Ofullständig fyllning av matrisen | Justera kabelns avbrottslängd |

| Huvudet upprört | Sprickbildning på grund av högt uppblandningsförhållande | Lägg till en mellanliggande formningsstation |

| Extrudering | Dålig ytfinish | Optimera verktygskonstruktion och smörjning |

| Trimning | Burr-formation | Vässa eller omforma trimverktyg |

Rådgivande verktygsexperter

Slutligen tar jag med mig dessa resultat till våra verktygskonstruktörer. Deras praktiska erfarenhet är ovärderlig. De bekräftar om verktygen kan byggas för att hantera högriskmomenten på ett tillförlitligt och ekonomiskt sätt. Det här samarbetet säkerställer att vår offert inte bara är en siffra, utan ett åtagande för framgång.

Vår genomförbarhetsprocess är en blandning av noggranna beräkningar och expertsamarbete. Vi granskar trycket, analyserar formningsförhållanden, identifierar risker och rådgör med verktygsmakare. Detta säkerställer att vi kan ge en korrekt och tillförlitlig offert även för de mest komplexa fästelementen.

Hur kan du använda kallstukning för att minimera sekundärbearbetning?

Målet är att komma så nära den slutliga formen som möjligt. Detta kallas tillverkning nära nettoform. Det är en viktig fördel med kallstukning.

Vi uppnår detta genom att noggrant planera varje formningssteg. Denna genomtänkta design är nyckeln.

Utformning av formningssekvensen

En väl utformad sekvens kan skapa komplexa funktioner. Detta eliminerar behovet av senare kapning eller slipning. Du sparar både tid och materialspill.

Tänk på dessa gemensamma egenskaper:

| Funktion | Kall rubrik | Sekundär maskinbearbetning |

|---|---|---|

| Poäng | Bildades direkt | Slipning krävs |

| Skuldror | Exakt och stark | Skärande bearbetning |

| Underskärningar | Möjligt med design | Kräver ofta komplexa verktyg |

Detta tillvägagångssätt gör produktionen snabbare och mer kostnadseffektiv.

Uppnå precision utan att skära

Det magiska med kallstukning ligger i utformningen av verktyg och stansar. Varje station i maskinen utför en specifik åtgärd. Vi kartlägger hela processen innan vi börjar.

Det handlar inte bara om att forma metall. Det handlar om att kontrollera hur materialet rör sig.

Skapa komplexa funktioner på ett intelligent sätt

På PTSMAKE fokuserar vi på denna planeringsfas. Att till exempel skapa en underskärning kräver en sekvens i flera steg. Materialet samlas först in och formas sedan till den komplexa formen.

Denna kontrollerade process introducerar också fördelaktiga arbetshärdning15, och förstärker detaljen. Detta är en fördel som du inte får genom maskinbearbetning.

Att utforma dessa sekvenser är delvis konst, delvis vetenskap. Det bygger på en djup förståelse för materialegenskaper.

Exempel på formningssekvens

Här följer en förenklad bild av en sekvens för en anpassad pin:

| Etapp | Åtgärd | Resultat |

|---|---|---|

| 1. Avstängning | En exakt längd av tråd klipps. | Blank är redo. |

| 2. Första träffen | Material samlas in till huvudet. | Grundläggande huvudform. |

| 3. Andra slaget | Huvudet är fullt format. | Slutliga huvudmått inställda. |

| 4. Extrudering | Skaftets diameter är reducerad. | Skuldra och skaft skapade. |

Denna metod skapar en färdig detalj med minimalt spill. Den undviker helt kostsamma och tidskrävande sekundära operationer.

Genom att utforma smarta formningssekvenser för kallstukning kan vi tillverka detaljer som nästan har nätform. Denna strategi minskar avsevärt behovet av sekundär bearbetning, vilket sparar material, tid och kostnader samtidigt som detaljens hållfasthet förbättras.

Hur skulle du gå tillväga för att hantera ett svårt material som rostfritt stål?

Att sköta rostfritt stål kräver ett annat tankesätt. Du kan inte använda standardmetoder och förvänta dig toppresultat. Framgång kommer från noggranna justeringar. Detta innebär att processen måste gå långsammare.

Anpassning av standardrutiner

Det handlar om att vara metodisk. Vi fokuserar på tre kritiska modifieringar för att uppnå en felfri kallstukningsprocess.

Viktiga fokusområden

| Justeringsområde | Standardmetod | Tillvägagångssätt i rostfritt stål |

|---|---|---|

| Maskinens hastighet | Maximalt | Reducerad |

| Smörjning | Standardolja | Specialiserad, högtryck |

| Verktygsgeometri | Skarpa radier | Större, jämnare radier |

Dessa förändringar är inte valfria. De är avgörande för kvaliteten.

Det främsta skälet till att rostfritt stål är svårt att arbeta med är dess höga härdningsgrad. Materialet blir starkare och hårdare mycket snabbt när du formar det. Detta innebär en otrolig påfrestning på både maskinen och verktyget.

Långsammare maskinhastigheter

Att sänka hastigheten på maskinen är det första och viktigaste steget. En långsammare hastighet genererar mindre värme under formningen. Detta minskar avsevärt den arbetshärdande effekten. Det ger också smörjmedlen mer tid att skapa en skyddande film, vilket förhindrar verktygsfel.

Avancerade smörjmedel och ytbeläggningar

Standardsmörjmedel klarar helt enkelt inte trycket. Vi förlitar oss på specialsmörjmedel som är utformade för högtrycksapplikationer. Dessa är avgörande för en smidig kallstukningsoperation. Lika viktiga är verktygsbeläggningarna. De förhindrar att material svetsas fast på verktyget. Det höga exponent för töjningshårdnande16 av rostfritt stål gör att dessa avancerade lösningar är nödvändiga.

Val av verktygsbeläggning

| Beläggning | Primär fördel | Applikationsanteckningar |

|---|---|---|

| TiN (titannitrid) | God smörjförmåga, slitstyrka | Effektivt för mindre utmanande rostfria kvaliteter |

| AlCrN (aluminiumkromnitrid) | Överlägsen värme- och oxidationsbeständighet | Vårt val för höghållfasta, sega legeringar |

Smartare verktygskonstruktion

Slutligen måste själva verktygen anpassas. Vassa hörn är ett recept för misslyckande. Vi konstruerar stötverktyg med större och mer generösa radier. Det gör att det rostfria stålet flyter smidigt och jämnt in i verktygets hålrum. Detta designval minskar spänningskoncentrationen och förhindrar sprickbildning.

Att anpassa processen är avgörande för rostfritt stål. Det innebär att du måste använda lägre hastigheter, specialsmörjmedel, beläggningar som TiN eller AlCrN och verktyg med större radier. Dessa modifieringar är nödvändiga för att hantera materialets höga härdningsgrad och säkerställa ett lyckat resultat.

Lås upp Cold Heading Excellence med PTSMAKE idag

Är du redo att påskynda dina tillverkningsmål? Få en snabb och exakt offert på expertlösningar för kallstukning från PTSMAKE. Vårt team är specialiserat på B2B-tillverkning med hög precision - skicka oss dina krav och upptäck varför branschledare litar på oss för kvalitet, hastighet och tillförlitlighet. Fråga oss nu!

Förstå hur ett materials interna atomarrangemang påverkar dess prestanda och formbarhet i tillverkningsprocesser. ↩

Lär dig hur kornstrukturen påverkar detaljernas hållbarhet och varför den är en viktig fördel i metallformningsprocesser. ↩

Klicka för att förstå hur denna egenskap påverkar materialets hållfasthet och begränsar efterföljande formningsoperationer. ↩

Klicka för att förstå hur denna process stärker metall utan värme, en viktig fördel med kallformning. ↩

Lär dig hur denna metallurgiska process förbättrar hållfastheten vid kallformning och påverkar dina designval. ↩

Lär dig hur denna snabba kylningsprocess är nyckeln till att uppnå önskad materialhårdhet. ↩

Lär dig hur denna värmebehandling förbereder metallerna för de intensiva trycken i kallstukningsprocessen. ↩

Förstå principerna för plastisk deformation för att bättre kunna förutsäga materialets beteende under kallstukningsprocessen. ↩

Klicka här för att se hur verktygskostnaderna fördelas och hur det påverkar ditt pris per styck. ↩

Utforska detaljerade guider om hur du styr materialets beteende för bättre kvalitet och färre defekter. ↩

Lär dig hur detta tryckspänningstillstånd förhindrar inre sprickbildning under materialformning. ↩

Förstå hur olika materialegenskaper kan påverka verktygens livslängd och de totala produktionskostnaderna. ↩

Upptäck hur denna kraftfulla ledningsfilosofi kan eliminera dina mest kritiska produktionsbegränsningar. ↩

Klicka för att förstå detta viktiga mått för fästelementens formbarhet och dess inverkan på tillverkningsframgång. ↩

Läs om hur denna metallurgiska process ökar hållfastheten och hållbarheten hos kallbearbetade detaljer. ↩

Förstå hur detta värde avgör hur ett material reagerar på formning. ↩