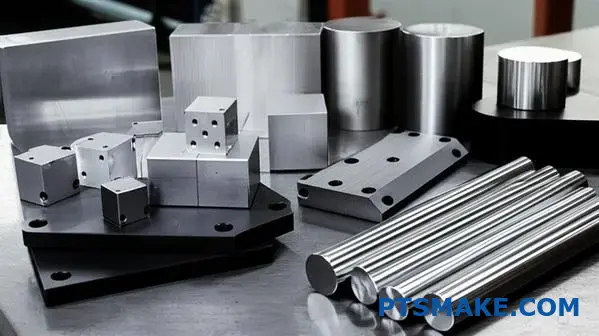

Att hitta rätt lösning för smide av aluminium för dina kritiska komponenter ska inte kännas som att navigera i en labyrint av tekniska specifikationer och leverantörslöften. Ändå kämpar många ingenjörer och inköpschefer med ojämn kvalitet, oväntade kostnader och leverantörer som inte kan leverera den precision som deras applikationer kräver.

Smidd aluminium erbjuder överlägsna mekaniska egenskaper genom kontrollerad plastisk deformation som förfinar kornstrukturen, eliminerar porositet och skapar riktat kornflöde - vilket resulterar i delar med exceptionellt förhållande mellan styrka och vikt, utmattningsbeständighet och tillförlitlighet för krävande flyg-, fordons- och industriapplikationer.

Jag har arbetat med hundratals kunder på PTSMAKE som behövde fatta smarta beslut om smidd aluminium - från nystartade ingenjörer som utformar sin första kritiska komponent till erfarna upphandlingschefer som optimerar befintliga leveranskedjor. Den här guiden tar upp allt du behöver veta om smidd aluminium, från materialval och processoptimering till kostnadsuppskattning och kvalitetskontroll, vilket ger dig den praktiska kunskapen för att specificera, köpa och tillverka smidda aluminiumdelar med tillförsikt.

Vad kännetecknar smidd aluminiums överlägsna mekaniska egenskaper?

Har du någonsin undrat varför vissa aluminiumdelar överträffar andra? Hemligheten är inte bara legeringen, det är processen. Smidd aluminium erbjuder otrolig styrka.

Denna styrka kommer från dess interna struktur.

Den smidda omvandlingen

I smidesprocessen används ett enormt tryck. Detta förfinar metallens kornstruktur. Det eliminerar också små interna defekter som finns i andra metoder. Detta skapar ett tätare och mer enhetligt material.

Förbättringar av nyckelfastigheter

Här är en enkel jämförelse mellan smidda och gjutna delar.

| Funktion | Smidd aluminium | Gjuten aluminium |

|---|---|---|

| Draghållfasthet | Mycket hög | Måttlig |

| Utmattning Livslängd | Utmärkt | Medelmåttig till dålig |

| Slagseghet | Överlägsen | Bra |

Det är därför smide är att föredra för kritiska applikationer.

Spannmålsflöde: Vägen till styrka

I gjutna eller bearbetade delar är kornstrukturen antingen slumpmässig eller plötsligt skuren. Dessa avbrott fungerar som spänningspunkter. De kan leda till sprickor under belastning.

Smide undviker detta helt och hållet. Processen styr ådringen så att den flyter längs detaljens konturer. Det skapar en obruten, kontinuerlig inre struktur. Detta är en enorm fördel.

Varför kontinuerligt spannmålsflöde är viktigt

Detta riktade kornflöde ökar utmattningshållfastheten avsevärt. Tänk på det som träets ådring. En lång planka är starkast längs med ådringen, inte mot den. Smidd aluminium följer samma princip, vilket förbättrar dess hållbarhet. Detta uppnås genom en process som kallas plastisk deformation1, som omformar metallen på en mikroskopisk nivå.

Eliminera dolda svagheter

Gjutning fångar ofta upp små gasfickor, vilket skapar porositet. Dessa små hålrum är svaga punkter. Under påverkan eller påfrestning kan de lätt bli brottpunkter. Smidets intensiva tryck tvingar dessa hålrum att stängas.

Ett tätare och hårdare material

Detta resulterar i en tätare, icke-porös struktur. Våra tester visar att detta direkt ökar slagsegheten och draghållfastheten. Det ger en tillförlitlighetsnivå som gjutning helt enkelt inte kan matcha. På PTSMAKE förlitar vi oss på detta för högpresterande komponenter.

Kort sagt, smidning omvandlar aluminiums inre struktur. Det förfinar kornen, skapar ett kontinuerligt kornflöde och eliminerar porositet. Detta förbättrar direkt draghållfasthet, utmattningshållfasthet och slagseghet, vilket gör det till ett överlägset val för krävande applikationer.

Vilka är de viktigaste typerna av aluminiumsmideprocesser?

Aluminiumsmide är inte en process som passar alla. Den metod vi väljer beror på din dels komplexitet och slutliga användning.

Vi kan dela upp dem i tre huvudkategorier. Var och en erbjuder unika fördelar för olika tillämpningar.

Smide med öppen matris

Detta är den enklaste formen. Ett arbetsstycke formas mellan två platta verktyg som inte omsluter det helt. Det är som när en smed formar metall med en hammare och ett städ. Detta är idealiskt för stora, enkla former.

Smide med sluten matris

Denna metod, som även kallas avtryckssmide, använder formar som innehåller en hålighet eller ett avtryck. Detta avtryck är formen på den önskade detaljen. Det ger bättre dimensionell noggrannhet.

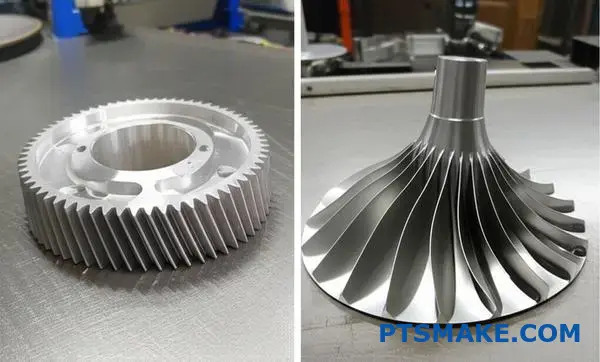

Precisionssmide

Detta är en avancerad form av slutenformsmide. Den producerar detaljer med mycket snävare toleranser och minimalt behov av efterbearbetning.

Här är en snabb jämförelse:

| Smidestyp | Verktygens komplexitet | Geometrisk komplexitet |

|---|---|---|

| Öppen matris | Låg | Enkel |

| Stängd död | Medium | Måttlig till hög |

| Precision | Hög | Mycket hög |

Denna struktur hjälper oss att välja den bästa processen för dina smidda aluminiumkomponenter.

Låt oss dyka djupare in i hur dessa processer skiljer sig åt. Valet har en direkt inverkan på den slutliga detaljens egenskaper och kostnad.

Från intryck till precision

Vid smide i slutna verktyg pressas uppvärmd aluminium in i verktygets hålrum. Det enorma trycket tvingar metallen att fylla intrycket helt.

Denna process skapar en stark och hållbar detalj. Överflödigt material pressas ut mellan verktygshalvorna. Detta material, som kallas blixt2, trimmas bort senare. Att hantera detta är nyckeln till kvalitet.

Precisionssmide tar detta ett steg längre. Målet är att producera en "nettoformad" eller "nästan nettoformad" detalj. Detta innebär att komponenten kommer ut ur formen mycket nära sina slutliga mått. Det minskar eller eliminerar drastiskt behovet av kostsam sekundärbearbetning.

På PTSMAKE guidar vi ofta kunder mot precisionssmide för komplexa delar. Det är perfekt för flyg- och fordonstillämpningar där varje gram är viktigt.

Tabellen nedan visar de toleranser som är möjliga att uppnå.

| Funktion | Tolerans för öppen matris | Tolerans för sluten matris | Tolerans för precisionssmide |

|---|---|---|---|

| Längd/bredd | ± 1,5 mm | ± 0,5 mm | ± 0,1 mm |

| Tjocklek | ± 1,0 mm | ± 0,4 mm | ± 0,05 mm |

| Ytfinish (Ra) | > 6,3 µm | 3,2 - 6,3 µm | < 1,6 µm |

Att välja rätt smidesprocess för aluminium är en balansgång. Det handlar om att väga delkomplexitet mot produktionskostnader och önskad precision. Varje metod erbjuder distinkta fördelar för specifika tillverkningsbehov.

Hur klassificeras smidda aluminiumlegeringar systematiskt för smide?

Aluminum Association's fyrsiffriga system är nyckeln. Det kategoriserar legeringar baserat på deras huvudsakliga legeringselement. Den här koden säger mycket om materialets potentiella prestanda.

Förstå den första siffran

Den första siffran är den viktigaste. Den identifierar det huvudsakliga legeringselementet. Detta bestämmer legeringens kärnegenskaper, vilket är avgörande för att välja rätt material för ditt smidesprojekt.

| Serie | Primärt legeringselement |

|---|---|

| 2xxx | Koppar (Cu) |

| 6xxx | Magnesium (Mg) & kisel (Si) |

| 7xxx | Zink (Zn) |

Detta enkla system gör valet av en smidd aluminiumlegering mycket mer förutsägbar och okomplicerad.

Konkurrenterna med hög hållfasthet: 2xxx- och 7xxx-serierna

När styrka är din högsta prioritet är 2xxx- och 7xxx-serierna de primära valen. På PTSMAKE arbetar vi med dessa legeringar för applikationer där fel inte är ett alternativ.

2xxx-serien: En klassiker inom flyg- och rymdindustrin

Legeringar som 2014 och 2024 får sin imponerande styrka från koppar. Deras förhållande mellan styrka och vikt är exceptionellt efter värmebehandling. Detta gör dem idealiska för flygplansstrukturer och högpresterande bilkomponenter. Deras korrosionsbeständighet är lägre, så skyddsbeläggningar behövs ofta.

7xxx-serien: The Strength Kings

7xxx-serien, med zink som huvudelement, erbjuder den högsta hållfasthet som finns i smidd aluminium. Legeringar som 7075 är viktiga för delar som utsätts för extrema påfrestningar. Den ultimata styrkan kommer från en process av utskiljningshärdning3, som vi noggrant kontrollerar under tillverkningen.

Den mångsidiga produkten: Serie 6xxx

För projekt som kräver en balans mellan olika egenskaper rekommenderar jag ofta 6xxx-serien.

6xxx-serien: Mångsidighet och smidbarhet

Med magnesium och kisel ger legeringar som 6061 god hållfasthet, utmärkt korrosionsbeständighet och överlägsen smidbarhet. De är i allmänhet lättare att arbeta med än de höghållfasta serierna. Denna balans gör dem till ett kostnadseffektivt val för ett brett utbud av smidda aluminiumdelar.

| Funktion | 2xxx-serien | 6xxx-serien | 7xxx-serien |

|---|---|---|---|

| Styrka | Hög | Medelhög-Hög | Mycket hög |

| Förfalskningsbarhet | Bra | Utmärkt | Rättvist-Godt |

| Motståndskraft mot korrosion | Rättvist | Utmärkt | Bra |

| Primär användning | Flyg- och rymdindustrin | Allmänt, Fordon | Flyg- och rymdindustrin med höga påfrestningar |

Aluminium Association's system klassificerar legeringar efter deras huvudsakliga legeringselement. Detta kopplar 2xxx-, 6xxx- och 7xxx-serierna direkt till olika egenskaper som hög hållfasthet eller utmärkt smidbarhet, vilket förenklar materialvalet för specifika smidesapplikationer.

Vilka aluminiumlegeringsserier är avsedda för strukturella tillämpningar?

När du väljer en aluminiumlegering för smide säger serienumret dig allt. All aluminium är inte lika bra för högbelastningsjobb. Valet är avgörande för prestandan.

Vi fokuserar främst på tre familjer för strukturella applikationer. Dessa är 2xxx-, 6xxx- och 7xxx-serierna. Var och en har ett distinkt syfte.

De bästa smidessmideslegeringarna

| Legeringsserie | Primärt legeringselement | Viktig karaktäristik |

|---|---|---|

| 2xxx | Koppar | Hög hållfasthet |

| 6xxx | Magnesium och kisel | Mångsidighet, korrosionsbeständighet |

| 7xxx | Zink | Högsta styrka |

Dessa värmebehandlingsbara legeringar ger den styrka som krävs för krävande konstruktionsdelar.

Rätt smidd aluminiumlegering beror helt och hållet på applikationens krav. I tidigare projekt på PTSMAKE har vi sett hur en felaktig matchning kan leda till misslyckande. Det handlar om att balansera styrka, vikt, korrosionsbeständighet och kostnad.

Aerospace Titans: 2xxx- och 7xxx-serierna

För komponenter inom flyg- och rymdindustrin finns det inget utrymme för kompromisser. Det är här 2xxx- och 7xxx-serierna briljerar. De erbjuder några av de högsta styrke-/viktförhållandena som finns tillgängliga.

2xxx-serien, legerad med koppar, ger utmärkt hållfasthet vid förhöjda temperaturer. 7xxx-serien, som använder zink, uppnår den högsta hållfastheten av alla aluminiumlegeringar genom en process som kallas utskiljningshärdning4. Detta gör den idealisk för kritiska strukturer i flygplanskroppar.

Den mångsidiga arbetshästen: 6xxx-serien

6xxx-serien är det vanligaste valet för fordonsindustrin och allmän verkstadsindustri. Den erbjuder en bra blandning av god hållfasthet, utmärkt korrosionsbeständighet och god formbarhet. Det är den praktiska och kostnadseffektiva lösningen för många konstruktionsdelar som inte utsätts för de extrema påfrestningar som förekommer inom flygindustrin.

Varför vissa serier inte når ända fram

Det är inte ofta man ser 1xxx- eller 3xxx-serien i konstruktionssmide.

| Legeringsserie | Orsak till olämplighet |

|---|---|

| 1xxx | För mjukt; det är kommersiellt rent aluminium. |

| 3xxx | Saknar den höga mekaniska hållfasthet som krävs. |

Dessa legeringar har sina användningsområden, men de saknar den robusthet som krävs för lastbärande smidda komponenter.

Att välja rätt legeringsserie är avgörande för strukturellt smide. De höghållfasta 2xxx- och 7xxx-serierna är avsedda för flygindustrin, medan den mångsidiga 6xxx-serien används inom bilindustrin och för allmänt bruk. Andra, som 1xxx och 3xxx, saknar den nödvändiga styrkan.

Vilka smidegenskaper är kritiska för komponenter inom flyg- och rymdindustrin?

Inom flygindustrin finns det inget utrymme för misstag. Varje komponent måste vara otroligt stark och pålitlig. Den måste också vara så lätt som möjligt.

Det är därför smide är så viktigt. Det skapar delar som kan motstå enorma påfrestningar.

Icke förhandlingsbara krav för delar till flyg- och rymdindustrin

Vi fokuserar på fyra nyckelområden. Var och en av dem är ett icke förhandlingsbart krav för säkerhet och prestanda. Dessa egenskaper är avgörande för komponenter som tillverkas av material som höghållfast smidd aluminium.

| Kritisk funktion | Varför det är viktigt inom flyg- och rymdindustrin |

|---|---|

| Överlägsen utmattningslivslängd | Motstår brott vid upprepade påfrestningscykler. |

| Brottseghet | Förhindrar små sprickor från att växa. |

| Styrka-till-vikt-förhållande | Maximerar prestanda och bränsleeffektivitet. |

| Absolut tillförlitlighet | Säkerställer att delarna fungerar felfritt. |

Uppnå excellens genom smide

Hur uppnår man dessa exceptionella egenskaper genom smidning? Det handlar om att kontrollera materialet på en mikroskopisk nivå. Det är en process som vi på PTSMAKE har fulländat genom många flyg- och rymdprojekt.

Exakt kontroll av spannmålsflödet

Till skillnad från andra metoder styr smide metallens inre kornstruktur. Föreställ dig träets ådring. Den är starkast längs hela sin längd.

Smidning anpassar metallens ådring så att den följer detaljens form. Detta koncentrerar styrkan exakt där den behövs som mest. Detta förbättrar drastiskt motståndskraften mot utmattning och stötar.

Eliminering av interna defekter

Gjutning kan lämna efter sig små, dolda hålrum eller porositet. Dessa är svaga punkter som kan leda till katastrofala fel under påfrestning.

Det enorma tryck som används vid smidning eliminerar dessa defekter. Det skapar en tät, enhetlig materialstruktur, vilket säkerställer att detaljen är solid och pålitlig rakt igenom. Rigorös Icke-förstörande provning5 verifierar sedan att komponenten är felfri innan den någonsin lämnar vår anläggning.

| Förbättring av egendom | Smidets inverkan |

|---|---|

| Kornstruktur | Inriktad och förfinad för riktad styrka. |

| Materialets densitet | Konsoliderad, vilket eliminerar hålrum och porositet. |

| Delintegritet | Överlägsen seghet och utmattningshållfasthet. |

Smide är viktigt för flyg- och rymdindustrin eftersom det direkt manipulerar metallens inre struktur. På så sätt uppnås den oöverträffade styrka, låga vikt och absoluta tillförlitlighet som branschen kräver. Processen säkerställer att komponenterna är fria från defekter och byggda för extrema prestanda.

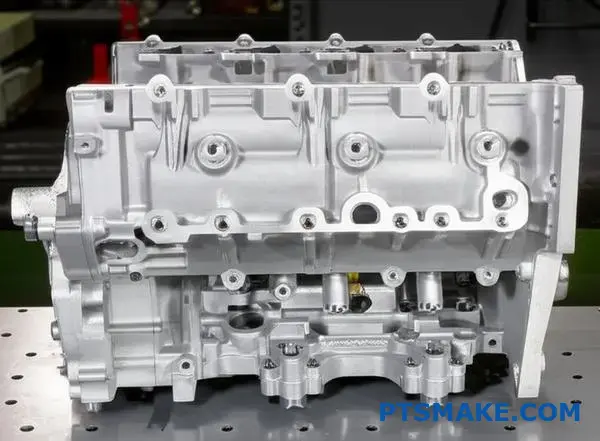

Hur skiljer sig smideskraven för fordonsindustrin från flyg- och rymdindustrin?

Den grundläggande skillnaden är enkel. Fordonsindustrin prioriterar kostnadseffektivitet för stora volymer. Flyg- och rymdindustrin kräver topprestanda, oavsett kostnad.

Denna grundläggande uppdelning påverkar varje beslut. Den påverkar materialval, precisionsnivåer och dokumentationsbehov.

Kärnfilosofi Kontrast

Smide för fordonsindustrin måste vara ekonomiskt. Det handlar om att tillverka miljontals tillförlitliga delar.

Smide för flyg- och rymdindustrin fokuserar på säkerhet och prestanda. Fel är inte ett alternativ på 30.000 fot. Detta driver fram olika tekniska val.

| Funktion | Smide för fordonsindustrin | Smide för flyg- och rymdindustrin |

|---|---|---|

| Primär förare | Kostnadseffektivitet | Prestanda och säkerhet |

| Produktionsvolym | Hög till mycket hög | Låg till medelhög |

| Materialfokus | God hållfasthet, formbarhet | Maximal styrka i förhållande till vikt |

| Inspektionsnivå | Statistisk provtagning | 100% Inspektion, NDT |

Denna filosofiska klyfta skapar mycket olika praktiska krav. På PTSMAKE navigerar vi mellan dessa olika behov för våra kunder inom båda sektorerna. Tillvägagångssättet för en upphängningskomponent är helt annorlunda än för en landningsställsdel.

Val av legering: Kostnad kontra ultimat hållfasthet

Materialvalet framhäver kontrasten på ett perfekt sätt. Fordonsindustrin använder ofta smidd aluminium i 6xxx-serien. Det ger god formbarhet, korrosionsbeständighet och styrka. Det är också mer ekonomiskt för massproduktion.

Inom flyg- och rymdindustrin används dock aluminiumlegeringar i 7xxx-serien i stor utsträckning. Dessa legeringar ger ett exceptionellt förhållande mellan styrka och vikt efter en specifik värmebehandling6. Denna prestanda kommer till en högre material- och bearbetningskostnad.

| Legeringsserie | Typisk industri | Viktiga fördelar | Överväganden |

|---|---|---|---|

| 6xxx Aluminium | Fordon | Utmärkt formbarhet, god hållfasthet, kostnadseffektivt | Lägre brottgräns än 7xxx |

| 7xxx Aluminium | Flyg- och rymdindustrin | Högsta styrka/vikt-förhållande, överlägsen utmattningshållfasthet | Högre kostnad, mer komplex bearbetning |

Toleranser och spårbarhet

Flyg- och rymdindustrin kräver otroligt snäva toleranser. Delarna måste passa perfekt och fungera under extrema påfrestningar.

Dessutom kräver flyg- och rymdindustrin fullständig spårbarhet. Vi måste dokumentera varje steg, från råmaterialet till den slutliga inspektionsrapporten. Detta garanterar ansvarsskyldighet och säkerhet. Kraven inom fordonsindustrin är visserligen strikta, men i allmänhet inte lika uttömmande.

Smide för fordonsindustrin balanserar kostnad och prestanda för massproduktion. Smide för flyg- och rymdindustrin prioriterar däremot absolut materialintegritet, snäva toleranser och fullständig spårbarhet. Slutanvändningen dikterar varje enskilt tillverkningsbeslut, från legeringsval till slutdokumentation.

Hur utformar du en värmebehandlingscykel för 7075 aluminium?

Låt oss vara praktiska. Att utforma en värmebehandlingscykel är inte gissningar. Det är ett exakt recept. På PTSMAKE följer vi standarder som AMS 2770. Detta säkerställer repeterbara, högkvalitativa resultat för 7075 aluminiumdelar.

Processen består av tre huvudsteg. Var och en är avgörande för de slutliga egenskaperna.

Den grundläggande trestegsprocessen

- Lösning Behandling: Uppvärmning av legeringen.

- Släckning: Snabbt kyls den ner.

- Artificiellt åldrande: En sista, kontrollerad uppvärmning.

Här är detaljerna för det första steget.

Parametrar för lösningsbehandling

| Materialets tjocklek | Blötläggningstid vid temperatur |

|---|---|

| Upp till 0,250 tum | 1 timme |

| 0,251-0,500 tum | 2 timmar |

| 0,501-1,000 tum | 4 timmar |

| Över 1.000 tum | 6 timmar |

Den här tabellen är en bra utgångspunkt. Målet är enhetlighet.

Lösningsbehandlingen förbereder materialets mikrostruktur. Vi värmer 7075-aluminiumet till en specifik temperatur, vanligtvis mellan 465-482°C (870-900°F). Detta gör att legeringsämnen som zink, magnesium och koppar kan lösas upp jämnt i aluminiumet.

Delen "blötläggs" vid denna temperatur. Blötläggningstiden beror på tjockleken, som visats tidigare. Tjockare delar, inklusive vissa komplexa smidd aluminium geometrier, behöver mer tid för att värmen ska tränga igenom helt.

Efter blötläggning sker kylning. Detta är en snabb kylningsprocess, vanligtvis i vatten. Hastigheten är avgörande. Målet är att fånga de upplösta elementen på plats och skapa en övermättad fast lösning7. Om kylningen fördröjs, om så bara med några sekunder, kan dessa element fällas ut i förtid, vilket försämrar de slutliga mekaniska egenskaperna. Den maximala fördröjningen av kylningen är normalt 5 till 15 sekunder.

Slutligen har vi artificiell åldring. Detta steg bestämmer det slutliga temperamentet.

Åldrande: T6 vs. T73-temperatur

| Temperament | Åldringstemperatur | Tid för åldrande | Primär förmån |

|---|---|---|---|

| T6 | 121°C (250°F) | 24 timmar | Maximal styrka och hårdhet |

| T73 | 225°F (107°C) sedan 325°F (163°C) | 6-8 timmar och därefter 24-30 timmar | Utmärkt motståndskraft mot spänningskorrosion och krackning |

T6-härdningen ger högsta möjliga hållfasthet. Den kan dock vara mer känslig för spänningskorrosionssprickor. T73-anlöpningen innebär en åldringsprocess i två steg. Detta minskar den slutliga hållfastheten något men förbättrar korrosionsbeständigheten avsevärt, vilket är en kritisk avvägning i många flyg- och rymdtillämpningar.

Detta kapitel innehåller ett detaljerat, steg-för-steg-recept för värmebehandling av 7075 aluminium baserat på industristandarder. Det täcker lösningsbehandling, kylning och de kritiska skillnaderna mellan T6 och T73 artificiell åldring, och förklarar "varför" bakom varje parameter.

Hur beräknar du kostnaden för en smidd aluminiumdel?

Att beräkna kostnaden för en smidd aluminiumdel går utöver dess slutliga vikt. Du måste ta hänsyn till hela processen.

Den totala kostnaden är en summa av flera olika faktorer. Vi delar upp den i fyra huvudkategorier.

Viktiga kostnadskomponenter

Insats av råmaterial

Det ursprungliga ämnet är alltid tyngre än den färdiga delen. Denna skillnad, inklusive skrot och spill, är en del av den materialkostnad du betalar för.

| Kostnadsfaktor | Beskrivning |

|---|---|

| Ingång Vikt | Vikten av det råa aluminiumstycket. |

| Färdig vikt | Vikten av den sista delen. |

| Skrot/Flash | Överflödigt material som avlägsnas under smidning. |

Denna första beräkning är grundläggande för en korrekt uppskattning.

Mer än bara en filé: Verktyg och operationer

Råmaterialet är bara utgångspunkten. De verktyg och den energi som krävs för att forma metallen är betydande kostnadsdrivare.

Verktygsinvesteringar

Smidesverktyg är en stor kostnad i början. Denna kostnad skrivs vanligtvis av, eller fördelas, över det totala antalet delar i produktionskörningen.

En högre produktionsvolym innebär en lägre verktygskostnad per enskild detalj. På PTSMAKE hjälper vi våra kunder att planera detta för att optimera deras budget.

Operativa kostnader

Denna kategori omfattar de direkta tillverkningskostnaderna. Här ingår tiden i smidespressen, den energi som förbrukas och den kvalificerade arbetskraft som behövs för att sköta maskinerna. Dessa kostnader slås ofta ihop till en timkostnad.

De sista detaljerna: Sekundära operationer

Efter smidning kräver detaljerna ofta ytterligare steg för att uppfylla de slutliga specifikationerna. Dessa är inte valfria för högpresterande applikationer.

Dessa processer säkerställer att detaljen uppfyller snäva toleranser och har rätt mekaniska egenskaper. Det är här vi verifierar integriteten hos de interna spannmålsflöde8 som ger smidessmidet dess styrka.

| Drift | Syfte |

|---|---|

| Trimning | Tar bort överflödig blixt från detaljen. |

| Värmebehandling | Förbättrar styrka och hårdhet. |

| NDT | Icke-förstörande provning för att söka efter fel. |

| Efterbehandling | Ytbehandlingar som anodisering. |

Varje steg ökar den slutliga kostnaden men är avgörande för kvaliteten.

En riktig kostnadsberäkning för en smidd aluminiumdel måste ta hänsyn till råmaterial (ingående vikt), avskrivna verktyg, driftskostnader som presstid och alla nödvändiga sekundära operationer. Om man förbiser någon av dessa leder det till felaktiga prognoser.

Hur skulle du kunna modifiera en process för ett tunnväggigt smide?

Att skapa tunnväggiga smidesdetaljer innebär unika utmaningar. De främsta problemen är snabb värmeförlust och hög friktion.

Tunna sektioner kyls ned mycket snabbt. Detta gör materialet svårare att forma. Hög friktion begränsar också metallflödet in i verktygets hålrum.

Viktiga avancerade strategier

Vi måste använda avancerade metoder för att lyckas. Dessa metoder hanterar värme och friktion direkt. Vårt mål är att säkerställa fullständig formfyllnad och bibehålla materialintegriteten.

| Utmaning | Primär effekt |

|---|---|

| Snabb värmeförlust | Ökad flödesbelastning |

| Hög friktion | Ofullständig matrisfyllning |

Tunnväggiga komponenter, särskilt i material som smidd aluminium, kräver exakt processtyrning. I våra tidigare projekt på PTSMAKE har vi upptäckt att standardmetoder för smide ofta misslyckas. Materialet kyls innan det kan fylla de invecklade detaljerna i matrisen. Detta leder till defekter och misslyckade delar.

Hantering av temperatur och metallflöde

Lösningen ligger i att bibehålla arbetsstyckets temperatur. Det är här som avancerad teknik blir avgörande. Processer som isotermisk smidning9 håller verktyget och arbetsstycket vid samma höga temperatur. Detta eliminerar helt värmeförlusten från detaljen till verktyget.

Ett annat tillvägagångssätt är varmformsmide. Här värms matriserna upp till en temperatur som ligger något under arbetsstyckets. Detta bromsar värmeförlusten avsevärt, vilket ger materialet mer tid att flöda.

Optimering av smidessekvensen

Utöver temperaturen måste vi hantera den fysiska processen.

Smörjning och varvtal

Specialiserade smörjmedel är avgörande. De skapar en termisk barriär och minskar friktionen. Glasbaserade smörjmedel är utmärkta för höga temperaturer.

Att använda snabbare pressar hjälper också. Ett snabbt presstryck formar detaljen innan den hinner svalna.

Smide i flera steg

För komplexa delar är en flerstegsmetod bäst. Vi formar materialet gradvis i flera steg. Detta minskar påfrestningen på materialet i varje enskilt steg. Det möjliggör en mer kontrollerad formning av tunna detaljer.

| Teknik | Primär förmån |

|---|---|

| Isotermiskt smide/varmformsmide | Minimerar värmeförlust |

| Specialiserade smörjmedel | Minskar friktionen och fungerar som en termisk barriär |

| Snabbare pressar | Minskar tiden för kylning |

| Smide i flera steg | Formar funktioner gradvis och säkert |

För tunnväggiga smidesdetaljer beror framgången på hur man hanterar värmeförluster och friktion. Avancerade lösningar som isotermisk smidning, specialsmörjmedel och flerstegssekvenser är inte bara tillval; de är avgörande för att uppnå den precision som krävs och förebygga defekter.

Vilka är avvägningarna mellan styrka och kostnad för 6061 jämfört med 7075?

Låt oss ta en specifik tillämpning: ett högbelastat fäste för flyg- och rymdindustrin. Här är valet mellan 6061 och 7075 inte okomplicerat.

7075 aluminium är betydligt starkare. Våra tester visar att det kan vara 60-80% starkare än 6061.

Denna styrka är mycket önskvärd för kritiska delar. Den verkliga kostnaden sträcker sig dock långt bortom råvarupriset.

Vi måste titta på den totala tillverkningskostnaden. Detta inkluderar smide, värmebehandling och efterbehandling.

| Funktion | 6061 Aluminium | 7075 Aluminium |

|---|---|---|

| Relativ styrka | Baslinje | +60-80% |

| Kostnad för råmaterial | Lägre | Högre |

| Tillverkningskostnad | Standard | Betydligt högre |

Bortom prislappen: De dolda kostnaderna för 7075

Den verkliga kostnaden för att använda 7075 aluminium visas under tillverkningen. Det är ett mycket mer krävande material att arbeta med jämfört med dess 6061-motsvarighet.

Utmaningar med smide och maskinbearbetning

7075 är notoriskt svårt att arbeta med. Detta gäller särskilt när man skapar en smidd aluminiumdel med komplex geometri. Materialet är mindre förlåtande, vilket ökar risken för defekter och skrot. Detta driver upp kostnaden. Bearbetningen kräver också långsammare hastigheter, vilket ökar cykeltiderna.

Komplexitet vid värmebehandling

Värmebehandling av 7075 är en mycket känslig process. Materialet har höga Quench-känslighet10. Detta innebär att kylhastigheten efter uppvärmningen måste kontrolleras perfekt. Även små avvikelser kan orsaka inre spänningar eller hindra detaljen från att nå sin fulla styrka. Detta kräver specialutrustning och expertis, vilket ökar kostnaden.

Behov av korrosion och ytbehandling

Till skillnad från 6061 har 7075 dåligt korrosionsmotstånd. Detta är en kritisk designfaktor, inte en obetydlig detalj. Delarna behöver nästan alltid en skyddande beläggning, t.ex. anodisering eller målning. Detta lägger till ytterligare ett obligatoriskt och kostsamt steg i produktionslinjen.

| Tillverkningssteg | 6061 Process | 7075 Process |

|---|---|---|

| Smide | Relativt okomplicerat | Svårt, högre skrotningsgrad |

| Värmebehandling | Mindre känslig | Mycket känslig, exakt kontroll krävs |

| Efterbehandling | Ytbeläggning är tillval | Obligatorisk skyddsbeläggning |

Valet av 7075 ger en stor hållfasthetsfördel. Denna prestanda kommer med betydande dolda kostnader för komplex smidning, exakt värmebehandling och obligatoriska skyddsbeläggningar. I det slutliga beslutet måste prestandakraven vägas mot den totala tillverkningsbudgeten.

Utveckla en plan för att tillverka en komplex upphängningsaxel för fordon.

Det är här teori möter praktik. Vi kommer att skissera en komplett tillverkningsplan för en upphängningsled. Denna plan är en grundsten som kombinerar materialvetenskap med processteknik.

Att välja rätt legering

Vi börjar med aluminium i 6xxx-serien. Dess balans mellan styrka, korrosionsbeständighet och formbarhet gör den idealisk för denna kritiska fordonskomponent.

Plan för tillverkning

Vår plan omfattar varje kritiskt steg. Från den första smidningen till den slutliga inspektionen är varje steg noggrant definierat för att säkerställa kvalitet och säkerhet.

| Etapp | Viktiga mål |

|---|---|

| 1. Val av material | Välj optimal legering i 6xxx-serien |

| 2. Smidningsprocessen | Forma knogens komplexa geometri |

| 3. Värmebehandling | Uppnå önskade mekaniska egenskaper |

| 4. Inspektion & kvalitetssäkring | Verifiera detaljens integritet och mått |

Strategi för smidning i flera steg

En komplex knog kan inte formas i ett steg. Vi använder en smidesprocess i flera steg. Detta innebär blockeringsverktyg för att förforma metallen, följt av efterbehandlingsverktyg för den slutliga invecklade geometrin.

Överväganden om verktygskonstruktion

Verktygskonstruktionen är avgörande. Vi fokuserar på korrekta utkastvinklar för att säkerställa att detaljen släpper lätt. Vi utformar också exakta flödesrännor. Dessa styr materialflödet och hjälper till att fylla verktyget helt. Detta undviker defekter i den slutliga delen.

Värmebehandlingscykeln T6

För att uppnå bästa möjliga prestanda från smidd aluminium, är en T6-anlöpning nödvändig. Denna process omfattar tre viktiga steg. Först löses legeringselementen upp genom lösningsvärmebehandling.

Nästa är släckning11 processen. Delen kyls snabbt för att låsa fast dessa element på plats. Slutligen värms detaljen upp vid en lägre temperatur genom artificiell åldring. Detta fäller ut legeringarna och skapar en enorm styrka.

Kvalitetssäkring: NDT och dimensionskontroller

Säkerheten är inte förhandlingsbar. Vår kvalitetsplan omfattar både icke-förstörande provning (NDT) och exakt dimensionell verifiering för att garantera att varje knogled uppfyller specifikationerna.

| Typ av inspektion | Metod | Syfte |

|---|---|---|

| NDT | Ultraljudstestning | Upptäcker inre sprickor eller hålrum |

| NDT | Färgpenetrant | Avslöjar ojämnheter på ytnivå |

| Dimensionell | CMM-skanning | Verifierar alla kritiska dimensioner och GD&T |

Vår plan omfattar val av legering, flerstegssmide, T6-värmebehandling och rigorösa NDT/dimensionella inspektioner. Detta omfattande tillvägagångssätt säkerställer att den slutliga upphängningsleden är säker, hållbar och fungerar exakt som den är konstruerad, en process som vi har förfinat på PTSMAKE.

Hur kommer additiv tillverkning att påverka framtiden för aluminiumsmide?

Det handlar inte om konkurrens. Det handlar om samarbete. Additiv tillverkning (AM) och smide är inte rivaler. Istället håller de på att bli kraftfulla partners. Detta partnerskap blandar det bästa från två världar.

AM erbjuder designfrihet för komplexa detaljer. Smide ger oöverträffad styrka och tillförlitlighet. Genom att kombinera dem kan vi uppnå nya nivåer av prestanda och effektivitet vid tillverkning av smidda aluminiumdelar.

| Teknik | Primär styrka | Bästa användningsfall |

|---|---|---|

| Additiv tillverkning | Geometrisk komplexitet | Prototyper, specialtillverkade delar |

| Smide av aluminium | Mekanisk styrka | Applikationer med höga påfrestningar |

Kraften i hybridtillverkning

Den verkliga innovationen ligger i hybridmetoder. I stället för att välja det ena framför det andra kan vi använda dem tillsammans. Det skapar ett smartare och mer effektivt arbetsflöde. Vi på PTSMAKE ser detta på nära håll när vi utforskar dessa nya metoder för våra kunder.

Additiv tillverkning för förformar

En kraftfull strategi är att använda AM för att skapa förformar med nära nätform. En AM-maskin skriver ut en del som ligger mycket nära den slutliga designen. Denna preform smids sedan.

Denna process minskar materialspillet drastiskt. Den förkortar också smides- och slutbearbetningstiden. Den är perfekt för att skapa komplexa smidda aluminiumkomponenter som tidigare var för svåra eller kostsamma.

Optimerade matriser med AM

AM förändrar också hur vi tillverkar verktyg för smide. Vi kan nu 3D-printa smidesformar med avancerade funktioner. Vi kan till exempel bygga matriser med invändiga konforma kylkanaler12 som följer verktygsytans form.

Detta ger en snabbare och jämnare kylning. Resultatet är längre verktygslivslängd och högre kvalitet på detaljerna.

| Hybrida tillvägagångssätt | Traditionell metod Förmån | Ny AM-förmån |

|---|---|---|

| AM Preform + Smide | Hög hållfasthet | Minskat spill, komplexa former |

| AM-tillverkade smidesverktyg | Hållbarhet | Längre verktygslivslängd, snabbare cykler |

Där smide fortfarande är kung

Även med dessa framsteg kommer traditionell smidning att förbli dominerande. För högvolymsproduktion av enklare delar finns det inget som slår dess snabbhet och kostnadseffektivitet. Industrier som kräver enorm hållbarhet, som flyg- och fordonsindustrin, kommer att fortsätta att förlita sig på smidets överlägsna materialegenskaper.

AM och smide är inte konkurrenter utan samarbetspartners. Hybridmetoder, som att använda AM för förformar och optimerade verktyg, kombinerar designfrihet med mekanisk styrka. Denna synergi förbättrar framtiden för tillverkning av högpresterande aluminiumkomponenter medan traditionell smidning behåller sin dominans inom vissa områden.

Lås upp din framgång med smidd aluminium med PTSMAKE

Är du redo att optimera ditt nästa projekt med smidd aluminium? Kontakta PTSMAKE nu för en snabb och precisionsstyrd offert. Lita på vår expertis inom högkvalitativa, komplexa smidesprodukter för flyg-, fordons- och rymdindustrin. Låt oss leverera överlägsna, tillförlitliga och kostnadseffektiva lösningar - börja med din förfrågan!

Utforska hur material permanent omformas under kraft för att uppnå önskade tekniska egenskaper. ↩

Lär dig hur hantering av flammor är avgörande för detaljkvalitet och kostnadseffektivitet vid smide. ↩

Upptäck hur denna värmebehandlingsprocess skapar höghållfasta egenskaper i avancerade aluminiumlegeringar. ↩

Lär dig hur denna värmebehandlingsprocess dramatiskt ökar styrkan hos aluminiumlegeringar. ↩

Upptäck hur dessa avancerade inspektionstekniker säkerställer felfria komponenter utan att orsaka några fysiska skador. ↩

Lär dig hur specifika termiska cykler förändrar metallegenskaper för att uppfylla extrema prestandakrav. ↩

Förstå vetenskapen bakom detta mikrostrukturella tillstånd och varför det är viktigt för höghållfasta aluminiumlegeringar. ↩

Lär dig hur kontroll av kornflödet är avgörande för att uppnå överlägsen detaljstyrka och utmattningshållfasthet. ↩

Läs mer om hur denna högtemperaturprocess gör det möjligt att skapa komplexa, nästan nätformade detaljer. ↩

Läs mer om hur släckningshastigheter påverkar aluminiumlegeringars slutliga egenskaper och integritet. ↩

Upptäck hur olika metoder för snabbkylning påverkar materialets kornstruktur och detaljens övergripande integritet. ↩

Upptäck hur denna AM-aktiverade verktygsteknik dramatiskt kan förbättra cykeltiderna och detaljkvaliteten. ↩