Att hitta rätt gjutmetod kan vara avgörande för tidsplanen och budgeten för ett tillverkningsprojekt. Många ingenjörer kämpar med detta val och ser kostnaderna skena iväg när de väljer fel process för sina volymkrav eller materialspecifikationer.

Vid sandgjutning används återanvändbara sandformar för flexibel lågvolymtillverkning av komplexa detaljer i olika legeringar, medan pressgjutning innebär att smält metall under högt tryck sprutas in i återanvändbara stålformar för högvolymtillverkning med överlägsen ytfinish och måttnoggrannhet.

Det här beslutet påverkar allt från prototypens tidslinje till de slutliga produktionskostnaderna. Jag går igenom de grundläggande principerna, praktiska begränsningarna och ekonomiska avvägningar som avgör vilken process som passar dina specifika projektkrav.

Vad är kärnprincipen för sandgjutning?

Sandgjutningens grundidé är enkel men kraftfull. Vi skapar ett hålrum i sanden och häller smält metall i det. Sanden fungerar som en form.

Mönstrets roll

Först pressas ett mönster, en kopia av den slutliga delen, ner i sanden. På så sätt skapas gjutformens form.

Viktiga komponenter

Processen är beroende av att några viktiga element fungerar perfekt tillsammans. Gravitationen är den drivkraft som fyller formen.

| Komponent | Funktion |

|---|---|

| Sand | Formar formkaviteten |

| Binder | Håller samman sandkornen |

| Mönster | Skapar formen i sanden |

| Smält metall | Fyller hålrummet för att forma detaljen |

Denna metod är gammal men fortfarande mycket effektiv idag.

Fysiken i spel

Hela processen hänger på grundläggande fysik. Gravitationen drar den smälta metallen ner i varje detalj av sandformens hålighet. Sanden måste vara tillräckligt stark för att hålla sin form under metallens vikt och värme. Det är här bindemedlet är kritiskt.

Samtidigt måste gjutformen "andas". När den heta metallen fyller hålrummet genereras gaser. Dessa gaser måste släppas ut, annars kommer de att orsaka defekter i den slutliga gjutningen. Detta är en viktig skillnad i debatten om sandgjutning vs gjutning, där tryck används istället för gravitation.

Varför sandens egenskaper är viktiga

Sandens kornstorlek och form är avgörande. De påverkar direkt den slutliga detaljens ytfinish och formens permeabilitet1. En finare kornstorlek ger en jämnare yta men kan göra det svårare för gaser att komma ut.

Vi på PTSMAKE arbetar ofta tillsammans med våra kunder för att balansera dessa faktorer. Det handlar om att hitta rätt sandkomposition för den specifika metallen och detaljgeometrin.

| Fastighet | Påverkan på gjutning |

|---|---|

| Kornstorlek | Påverkar ytfinish och genomsläpplighet |

| Typ av pärm | Bestämmer formens styrka och kollapsbarhet |

| Fukthalt | Påverkar gasbildning och formstabilitet |

Att dessa detaljer stämmer är avgörande för en lyckad casting.

Kärnprincipen för sandgjutning innebär att man använder en sandbaserad form, ett mönster för att skapa håligheten och tyngdkraften för att fylla den med smält metall. Egenskaperna hos sanden och bindemedlet är avgörande för att kontrollera den slutliga detaljens kvalitet.

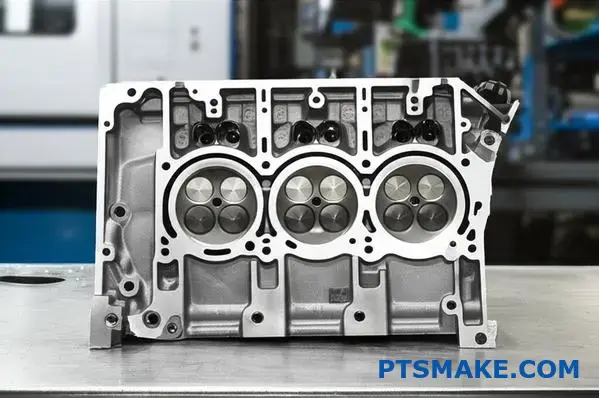

Vad är kärnprincipen för pressgjutning?

Kärnprincipen för pressgjutning är enkel men kraftfull. Vi sprutar in smält metall i en stålform, en så kallad dyse.

Det avgörande elementet är användningen av extremt högt tryck. Denna kraft är det som verkligen skiljer pressgjutning från andra metoder.

Tryck: Det som förändrar spelplanen

Till skillnad från gravitationsmatade metoder tvingar detta intensiva tryck metallen in i varje liten detalj i formen. Detta är en kritisk skillnad i jämförelsen mellan sandgjutning och gjutning. Det säkerställer en fullständig och snabb fyllning.

| Funktion | Pressgjutning | Gravitationsgjutning |

|---|---|---|

| Drivande kraft | Högt tryck | Gravitationen |

| Fyllningshastighet | Extremt snabb | Långsam |

| Material för gjutform | Matrize av stål | Sand, Gips |

Hur trycket formar den sista delen

Högt tryck gör mer än att bara fylla en form. Det avgör i grunden processens hastighet, precision och den slutliga detaljens kvalitet. Det är motorn bakom pressgjutningens främsta fördelar.

Låsa upp hastighet och precision

Trycket sprutar in den smälta metallen på några millisekunder. Denna snabba fyllning är avgörande. Det förhindrar att metallen stelnar innan formen är helt full. Detta gör att vi kan skapa delar med otroligt tunna väggar.

I våra tidigare projekt på PTSMAKE har denna förmåga varit avgörande för komplexa elektronikhöljen och lättviktskomponenter till fordonsindustrin.

Förbättring av materialegenskaper

Kombinationen av intensivt tryck och snabb kylning skapar en mycket fin och tät materialstruktur. Denna process leder till överlägsna mekaniska egenskaper och en önskvärd kornförädling2. Resultatet är en del som är starkare och mer hållbar direkt från gjutformen.

Tabellen visar hur trycket påverkar viktiga egenskaper hos komponenterna.

| Karaktäristisk | Stötar under högt tryck | Påverkan vid lågt tryck/gravitation |

|---|---|---|

| Väggens tjocklek | Kan vara mycket tunn (<1 mm) | Tjockare sektioner krävs |

| Ytfinish | Smidig, nära nettoform | Grovare, behöver mer efterbehandling |

| Porositet | Minimerad på grund av kraft | Högre risk för hålrum |

| Replikering av detaljer | Utmärkt, fångar fina funktioner | Begränsad detaljrikedom |

Kärnprincipen är högt tryck. Det skiljer pressgjutning från gravitationsmatade metoder och är direkt ansvarigt för processens hastighet, precision och de överlägsna mekaniska egenskaperna hos den slutliga delen.

Varför är sandgjutning en process för ‘förbrukningsformar’?

Termen ‘förbrukningsvara’ kan låta slösaktig. Men vid sandgjutning är det nyckeln till att låsa upp unika designmöjligheter. Denna process är en engångsföreteelse för varje form.

När den smälta metallen har svalnat och stelnat har formen tjänat sitt syfte. För att få ut detaljen måste vi bryta sönder sandformen. Det finns inget annat sätt. Detta destruktiva steg är grundläggande för processen.

Ögonblicket för hämtning

Det enda sättet att återfå den slutliga metalldelen är att förstöra sandformen som format den. Detta görs vanligtvis genom skakning eller vibration.

| Etapp | Tillstånd för mögel | Status för rollbesättning |

|---|---|---|

| Före hämtning | Intakt, sand packad runt mönstret | Stelnat inuti gjutformen |

| Efter hämtning | Nedbruten i lös sand | Frigjord, redo för ytbehandling |

Denna sand kan ofta återvinnas, behandlas och återanvändas för att skapa nya formar, vilket gör processen hållbar.

Den praktiska verkligheten för förbrukningsbara formar

Den viktigaste konsekvensen är enkel: en form per detalj. Detta påverkar direkt tillverkningseffektiviteten och kostnaden, särskilt för högvolymsproduktion. Det är en långsammare och mer arbetsintensiv cykel än metoder med permanenta formar.

När vi beaktar sandgjutning vs pressgjutning, är skillnaden markant. Vid pressgjutning används hållbara stålformar som snabbt kan producera tusentals delar. Sandgjutning kräver en ny form för varje enskild del.

| Funktion | Sandgjutning (tillkommer) | Pressgjutning (permanent) |

|---|---|---|

| Återanvändbarhet för mögel | Ingen | Hög (tusentals cykler) |

| Produktionshastighet | Långsammare | Mycket snabb |

| Kostnad för verktyg | Låg | Hög |

| Delens komplexitet | Hög (interna funktioner) | Begränsade interna funktioner |

Fördelen med förstörelse

Så varför välja en destruktiv process? Svaret är designfrihet. Eftersom formen bryts bort kan vi utforma komplexa interna geometrier.

Vi uppnår detta med hjälp av sandkärnor. Dessa är separata, härdade sandformar som placeras inuti huvudformen. Metallen flyter runt dem och skapar ihåliga sektioner eller invecklade interna funktioner. Efter gjutningen bryts kärnorna upp och tas bort tillsammans med resten av formen. Denna nivå av intern komplexitet är ofta omöjlig med permanenta formar. Formmaterialets permeabilitet3 tillåter också gaser att komma ut, vilket förhindrar defekter.

Kort sagt är sandformens förbrukningsbara natur både dess största begränsning och dess största styrka. Den byter hastighet mot en otrolig designflexibilitet.

Den förbrukningsbara sandformen förstörs för att hämta varje del. Detta innebär långsammare produktionstakt eftersom en ny form behövs varje gång. Men just den här processen gör det möjligt att använda sandkärnor för komplexa interna konstruktioner, vilket ger betydande geometrisk frihet.

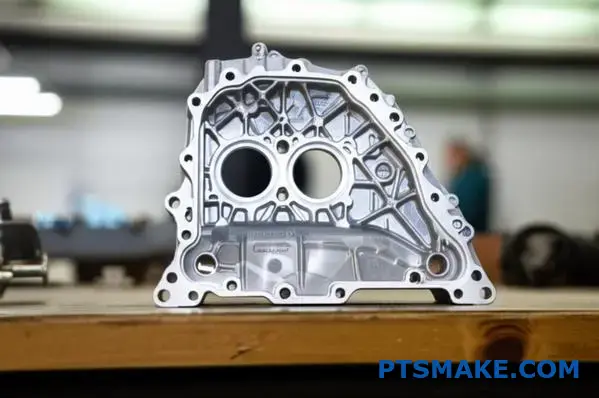

Vad gör pressgjutning till en ‘permanent mold’-process?

Det ‘permanenta’ i gjutning av permanenta formar kommer från själva formen. Dessa formar är inte för engångsbruk. De är precisionsverktyg.

De är tillverkade av robust verktygsstål och tål enorm värme och tryck. Detta möjliggör en exceptionell återanvändbarhet.

Ett enda verktyg kan producera tusentals, eller till och med miljontals, identiska delar innan de behöver bytas ut eller genomgå en större reparation.

Denna långa livslängd är central för dess ekonomi. Den initiala verktygskostnaden är hög, men kostnaden per detalj blir mycket låg.

| Kostnadsfaktor | Pressgjutning Verktyg | Kostnad per del (hög volym) |

|---|---|---|

| Investeringar | Hög | Mycket låg |

Den viktigaste ekonomiska avvägningen

Den höga initiala verktygskostnaden är ofta den viktigaste faktorn. Det är en betydande kapitalkostnad som kräver noggrann projektutvärdering. På PTSMAKE hjälper vi våra kunder att analysera detta.

Nyckeln är att beräkna break-even-volymen. Detta är den punkt där besparingarna från låga styckkostnader slutligen uppväger den initiala investeringen i gjutformen.

Denna ekonomiska modell skiljer sig fundamentalt från andra metoder. När man överväger sandgjutning kontra pressgjutning är den finansiella strukturen en viktig avgörande faktor för alla projekt.

Sandgjutning har mycket låga verktygskostnader. Men en ny sandform förstörs för varje del som tillverkas. Detta innebär att arbets- och materialkostnaderna per del förblir höga.

Dessutom kan konsistensen från del till del variera mer vid sandgjutning. Med pressgjutning bibehålls precisionen under hela produktionen, vilket minskar kvalitetsproblem och kostnader i senare led.

Verktygets kostnad är en investering i effektivitet och repeterbarhet. Genom den finansiella processen för avskrivningar4, Den stora initialkostnaden sprids ut på miljontals delar, vilket gör slutprodukten mycket kostnadseffektiv.

| Funktion | Pressgjutning | Sandgjutning |

|---|---|---|

| Kostnad för verktyg | Mycket hög | Mycket låg |

| Verktygens livslängd | 100.000+ cykler | 1 cykel (mögel) |

| Kostnad per del | Minskar med volymen | Förblir relativt konstant |

| Bäst för | Produktion av stora volymer | Prototyper, låga volymer |

Stålformens beständighet skapar en tydlig ekonomisk avvägning. En hög initial investering motiveras av extremt låga kostnader per detalj i stor skala, vilket gör det till det överlägsna valet för tillverkningskörningar med höga volymer och hög precision.

Hur ser ledtiderna för verktyg ut för varje process jämfört med sandgjutning och pressgjutning?

När man jämför sandgjutning med pressgjutning är tiden en kritisk faktor. Skillnaden i ledtid för verktyg är en av de viktigaste skillnaderna.

Verktyg för sandgjutning, eller mönster, kan vara klara mycket snabbt. Ofta på bara några dagar eller några veckor. Detta är en enorm fördel.

Vid pressgjutning krävs däremot formar av härdat stål. Dessa är komplexa och tar månader att tillverka. Denna längre tidsåtgång är en viktig faktor för alla projekt.

Ledtid för verktyg i korthet

| Gjutningsmetod | Typ av verktyg | Typisk ledtid |

|---|---|---|

| Sandgjutning | Mönster (trä, plast) | 1-3 veckor |

| Pressgjutning | Matrize av härdat stål | 8-16 veckor |

Denna stora skillnad har en direkt inverkan på projektets tidsplan och flexibilitet.

Förståelse Varför att dessa tidsramar skiljer sig åt är nyckeln till att göra rätt val. Orsakerna handlar om material- och tillverkningskomplexitet. Det här är ett ämne som vi ofta diskuterar med kunderna på PTSMAKE för att anpassa tillverkningen till deras lanseringstider.

Enkelheten med sandgjutningsmönster

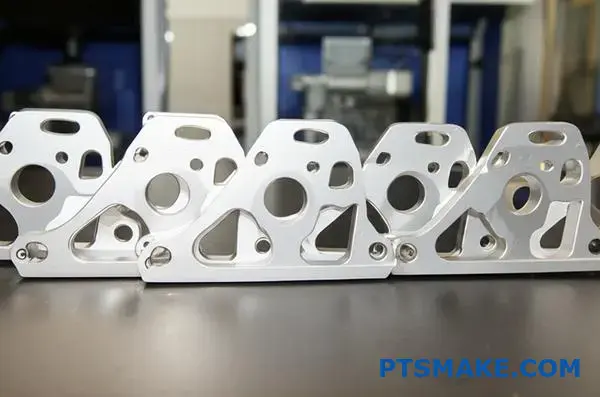

Sandgjutningsmönster är ofta tillverkade av trä, plast eller aluminium. De kan tillverkas med enkla metoder, inklusive CNC-bearbetning eller till och med 3D-utskrift. Processen är okomplicerad och snabb. Denna hastighet gör sandgjutning perfekt för prototyper. Du kan snabbt få en fysisk del i handen för att testa din design. Det är också idealiskt för produktionskörningar med låg volym där en lång väntan på verktyg inte är praktisk.

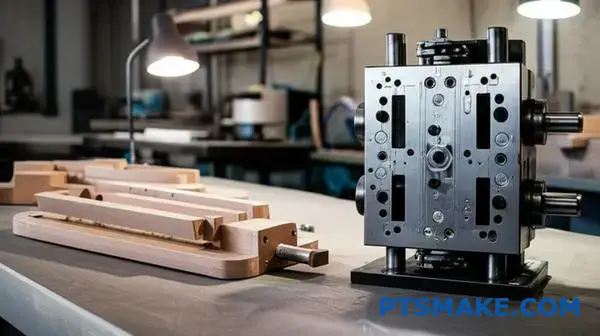

Komplexiteten hos pressgjutningsformar

Gjutformar för pressgjutning är helt annorlunda. De bearbetas från block av höghållfast, härdat verktygsstål. Denna process kräver omfattande CNC-bearbetning, värmebehandling och exakt efterbehandling. Gjutformarna måste tåla enormt tryck och höga temperaturer i tusentals cykler. Detta är en omfattande konstruktions- och tillverkningsinsats som skapar en mycket längre ledtid. Den initiala investeringen i tid och kostnader innebär att kostnaden kräver avskrivningar5 över en stor produktionsvolym för att vara ekonomisk.

Ledtiden handlar inte bara om att tillverka verktyget. Det handlar också om konstruktion, simulering och testning för att säkerställa detaljkvaliteten.

Den viktigaste slutsatsen är enkel: verktyg för sandgjutning är snabba och idealiska för snabbhet och låga volymer. Verktyg för pressgjutning är en stor, tidskrävande investering som passar för högvolym, långsiktig produktion där du är säker på designen.

Mellan sandgjutning och pressgjutning: Vilken process erbjuder överlägsen måttnoggrannhet och varför?

När man jämför sandgjutning med pressgjutning är vinnaren för noggrannhet tydlig. Pressgjutning ger konsekvent överlägsen dimensionell precision. Detta är en grundläggande skillnad.

Orsaken ligger i själva formmaterialet. Vid pressgjutning används robusta, precisionsbearbetade stålformar. Sandgjutning bygger däremot på kompakt sand som kan förskjutas.

Typisk toleransjämförelse

De toleranser som kan uppnås belyser denna skillnad på ett tydligt sätt.

| Gjutningsprocess | Typisk tolerans (per tum) |

|---|---|

| Pressgjutning | ±0,002" till ±0,005" |

| Sandgjutning | ±0,020" till ±0,030" |

För komponenter som kräver snäva passningar eller komplex montering är denna skillnad avgörande.

Kärnan i pressgjutningens noggrannhet är dess form, ofta kallad en form eller ett verktyg. På PTSMAKE visar vår erfarenhet av CNC-bearbetning oss hur dessa stålformar tillverkas. De bearbetas till extremt snäva specifikationer, vilket skapar en styv och repeterbar hålighet.

Denna process säkerställer att varje del som produceras är nästan identisk. Den smälta metallen sprutas in under högt tryck i den stabila formen. Resultatet är minimal variation från del till del.

Instabiliteten hos sandformar

Sandgjutningsformar är i sig mindre stabila. Sanden är bunden, men den är fortfarande granulär. Den kan påverkas av faktorer som fukthalt och packningskonsistens.

Under gjutningsprocessen kan kraften från den smälta metallen orsaka små förskjutningar i sanden. Detta fenomen, som kallas Krypning av gjutform6, kan leda till felaktigheter i dimensionerna. Denna variabilitet gör den mindre lämplig för högprecisionsapplikationer.

Formmaterialets inverkan på noggrannheten

| Funktion | Pressgjutning (stålform) | Sandgjutning (sandform) |

|---|---|---|

| Styvhet | Hög | Låg till måttlig |

| Repeterbarhet | Utmärkt | Rättvist |

| Maskinbearbetning | CNC-bearbetat hålrum med hög precision | Formade genom att packa sand runt ett mönster |

| Hållbarhet | Hög (tusentals cykler) | Låg (engångsanvändning) |

Denna tabell visar tydligt varför stålformen vid pressgjutning är grunden för den överlägsna precisionen.

Pressgjutningens användning av precisionsbearbetade stålformar ger exceptionell dimensionsstabilitet och snäva toleranser. Sandformarnas deformerbara natur gör däremot sandgjutning till en mindre exakt process, bättre lämpad för delar där precision inte är det primära problemet.

Hur ser ytfinishen ut i jämförelse mellan sandgjutning och pressgjutning?

När man jämför sandgjutning med pressgjutning är ytfinishen en viktig skillnad. Vi mäter detta med hjälp av Roughness Average (Ra).

Pressgjutning ger en mycket jämnare yta. Detta beror på att man använder en form av polerat stål. Sandgjutning, där man använder en sandform, resulterar i en grövre textur.

Jämförelse av Ra-värde

Skillnaden i Ra-värden är betydande. Baserat på vår projekterfarenhet är de typiska intervallen ganska distinkta.

| Gjutningsmetod | Typisk Ra (mikrometer) | Typisk Ra (mikrotum) |

|---|---|---|

| Sandgjutning | 6,3 - 25 µm | 250 - 1000 µin |

| Pressgjutning | 1,0 - 4,0 µm | 40 - 160 µin |

Denna överlägsna finish på pressgjutna delar är ofta en avgörande faktor.

Orsaken till denna stora skillnad ligger i formmaterialet. Sandkorn skapar en naturligt strukturerad yta med otaliga mikroskopiska asperiteter7. En matris av härdat stål bearbetas däremot slät och polerad.

Denna släta yta är mer än bara kosmetisk. Den har en enorm inverkan på dina produktionskostnader och din tidslinje.

Den kostnadsbesparande fördelen med pressgjutning

För många tillämpningar är en pressgjuten detalj klar för användning direkt ur formen. Den kräver ofta ingen ytterligare bearbetning för att förbättra ytan.

Sandgjutna delar behöver däremot nästan alltid efterbearbetas. Det kan handla om fräsning, slipning eller slipning för att uppnå önskad jämnhet och måttnoggrannhet.

Påverkan på produktionsflödet

Dessa extra steg medför betydande kostnader. Du betalar för mer maskintid, mer arbete och en längre ledtid.

På PTSMAKE hjälper vi våra kunder att analysera dessa avvägningar. Att välja pressgjutning på förhand kan eliminera hela steg från tillverkningsprocessen och leverera en färdig del snabbare och mer ekonomiskt.

| Funktion | Sandgjutning | Pressgjutning |

|---|---|---|

| Inledande målgång | Grov | Smidig |

| Sekundär maskinbearbetning | Ofta krävs | Sällan nödvändigt |

| Typiskt arbetsflöde | Gjuten → Maskin → Finish | Gjuten → Ytbehandling (tillval) |

| Kostnadspåverkan | Högre kostnader för efterbearbetning | Lägre totalkostnad för den färdiga detaljen |

Denna effektivitet är en viktig anledning till att pressgjutning föredras för högvolymsproduktion där slutligt utseende och minimal bearbetning är avgörande.

Domslutet är tydligt: pressgjutning ger en mycket överlägsen ytfinish. Detta eliminerar ofta behovet av kostsam sekundärbearbetning, vilket ger en betydande praktisk fördel i både tid och budget jämfört med sandgjutning.

Vilka materiallegeringar är lämpliga för respektive gjutmetod mellan sandgjutning och pressgjutning?

Att välja mellan sandgjutning och pressgjutning börjar ofta med en fråga: Vad är din del gjord av? Materialet i sig avgör ofta vilken metod som är bäst.

Sandgjutning: Den universella mottagaren

Sandgjutning är otroligt flexibelt. Den kan hantera nästan vilken metallegering som helst som du kan smälta. Detta inkluderar järnmetaller med hög temperatur.

Tänk på olika stål, järn, aluminium och brons. Sandformens engångskaraktär gör denna mångsidighet möjlig.

Gjutning av pressgjutgods: Specialisten

Pressgjutning är dock mycket mer selektivt. Den används främst för icke-järnlegeringar med lägre smältpunkter.

| Gjutningsmetod | Vanliga materialfamiljer |

|---|---|

| Sandgjutning | Järn (stål, järn) och icke-järn (aluminium, brons) |

| Pressgjutning | Endast icke-järnhaltiga material (aluminium, zink, magnesium) |

Dessa materialbegränsningar är inte godtyckliga. De är baserade på kärnfysiken i varje process och interaktionen mellan smält metall och formmaterialet.

Vetenskapen bakom materialval

Robustheten hos sandformar

Vid sandgjutning tillverkas formen av en sandblandning. Den används bara en gång och bryts sedan bort för att avslöja delen.

Denna engångsform är mycket eldfast, vilket innebär att den tål extrema temperaturer utan att brytas ned. Detta gör den idealisk för metaller med hög smältpunkt som järn och stål.

Begränsningarna för återanvändbara stålformar

Pressgjutning bygger på ett verktyg av härdat stål, eller en form, som används i tusentals cykler. Om man häller smält stål (som smälter vid ~1500°C) i en stålform skulle den förstöras snabbt.

Denna process, som kallas termisk chock, skulle leda till att verktyget spricker och slits i förtid. Det är helt enkelt inte ekonomiskt. Det är därför pressgjutning är reserverad för legeringar med lägre temperatur. De upprepade värme- och kylcyklerna utmanar metallurgisk kompatibilitet8 mellan den smälta metallen och stålformen.

Denna temperaturskillnad är den viktigaste begränsningen.

| Material Legering | Typiskt smältintervall (°C) | Lämplig för pressgjutning? |

|---|---|---|

| Zink | 380 - 390 °C | Ja |

| Aluminium | 580 - 650 °C | Ja |

| Magnesium | 600 - 650 °C | Ja |

| Kolstål | 1370 - 1540 °C | Nej |

Denna tydliga skillnad i smältpunkter är den viktigaste faktorn när man jämför sandgjutning med pressgjutningsmaterial.

Sammanfattningsvis är ditt legeringsval en primär beslutsfattare. Sandgjutningens engångsformar möjliggör nästan vilken metall som helst. Gjutformens återanvändbara stålformar begränsar den till icke-järnlegeringar med lägre smältpunkter för att säkerställa verktygets livslängd och kostnadseffektivitet.

Varför är järnmetaller (t.ex. stål) svåra att gjuta i pressgjutning?

Kärnfrågan är en enkel konflikt mellan olika material. Vid pressgjutning används formar av stål. Järnmetaller, särskilt stål, har mycket höga smältpunkter.

Att spruta in smält stål i en stålform är problematiskt. Den intensiva värmen skulle snabbt skada formen.

Dilemmat med smältpunkten

Stål smälter vid temperaturer som ligger mycket nära toleransgränserna för själva formstålet. Detta skapar en omöjlig situation för massproduktion.

Jämförelse av materialtemperatur

Här är en snabb titt på de inblandade temperaturerna. Baserat på våra tester är skillnaden kritisk.

| Material | Typisk smältpunkt (°C) |

|---|---|

| Smält stål | 1370 - 1540 °C |

| Matrize av stål (H13) | ~1427 °C |

| Aluminiumlegering | ~660 °C |

Denna nära temperaturskillnad leder till snabb nedbrytning av verktyget.

Det grundläggande problemet handlar om mer än bara smältning. Det handlar om termisk dynamik och materialvetenskap. En stålform, även om den är stark, tål inte upprepad exponering för smält stål. Det är här debatten om sandgjutning kontra pressgjutning blir mycket tydlig för stålkomponenter.

Varför stålformar går sönder

Varje injektionscykel utsätter matrisen för extrema temperaturförändringar. Matrikeln värms snabbt upp och kyls sedan ned.

Denna upprepade cykel orsakar allvarliga termisk chock9. Det leder till sprickbildning, skevhet och yterosion på den dyra matrisen. Det smälta stålet kan till och med svetsa fast sig på verktygsytan och förstöra både detaljen och verktyget.

Ekonomisk ogenomförbarhet

Gjutformar för pressgjutning är en betydande investering. På PTSMAKE designar vi dem för hundratusentals cykler med metaller som aluminium.

Med stål håller en matris kanske bara för några hundra skott, om ens det. Kostnaden för att ständigt byta ut matriser gör processen kommersiellt olönsam för nästan alla tillämpningar.

Sandgjutning: Det praktiska alternativet

Det är därför sandgjutning är den bästa metoden för stål och järn. En sandform används bara en gång och är billig att skapa.

Dess eldfasta egenskaper hanterar den höga värmen från smält stål perfekt. Formen bryts helt enkelt bort när detaljen har svalnat. Det är en kostnadseffektiv och tillförlitlig lösning för järnmetaller.

Stålets extrema smältpunkt gör det inkompatibelt med de stålformar som används vid pressgjutning. Detta leder till snabb verktygsförstöring och oöverkomliga kostnader, vilket gör sandgjutning till det överlägsna, praktiska valet för tillverkning av stål- och järndelar.

Hur skiljer sig begränsningar av detaljstorlek och vikt mellan sandgjutning och pressgjutning?

När du väljer mellan olika gjutmetoder är storleken en viktig faktor. Det gör ofta beslutet för dig. Sandgjutning och pressgjutning tjänar mycket olika ändar av spektrumet.

Sandgjutning: För storskaliga delar

Sandgjutning lämpar sig utmärkt för tillverkning av mycket stora och tunga komponenter. Tänk på motorblock eller stora ventilhus. Processen är mycket skalbar.

Pressgjutning: För mindre, komplicerade delar

Pressgjutning är perfekt för mindre delar. Det är perfekt för komponenter från handhållna storlekar upp till resväskestora föremål. Maskin- och formkostnaderna begränsar dess skala.

Här är en praktisk jämförelse av storleksgränser för sandgjutning kontra gjutning.

| Funktion | Sandgjutning | Pressgjutning |

|---|---|---|

| Typisk vikt | Från några kilo till många ton | Några gram till ~75 lbs (34 kg) |

| Typisk storlek | Liten till extremt stor (>20 fot) | Liten till medelstor (t.ex. laptopfodral) |

| Bäst för | Mycket stora, tunga komponenter | Stora volymer, mindre, exakta detaljer |

Orsakerna till dessa storleksskillnader är rotade i själva processerna. Att förstå varför hjälper dig att göra rätt val för ditt projekt.

Varför sandgjutning hanterar storlek och vikt

Sandformar är enkla att skapa och skala. Du kan göra sandformen så stor som ditt gjuterigolv tillåter. Det finns ingen massiv, dyr stålform som begränsar dig.

Denna flexibilitet gör den till det perfekta alternativet för engångsprototyper eller stora industriella detaljer. Verktygskostnaden är också mycket lägre för stora komponenter.

Pressgjutningens fysiska begränsningar

Pressgjutning förlitar sig på massiva maskiner. Dessa maskiner använder ett enormt tryck för att hålla stålformen stängd. De nödvändiga klämkraft10 ökar exponentiellt med detaljens ytarea.

Detta begränsar den maximala storleken på detaljen. Större maskiner är otroligt dyra. De stålverktyg som behövs för stora detaljer är också kostsamma och komplicerade att bygga. I våra tidigare projekt på PTSMAKE har vi märkt att dessa begränsningar ofta styr designen från dag ett.

| Begränsningsfaktor | Implikationer för pressgjutning | Fördel med sandgjutning |

|---|---|---|

| Verktyg (matris) | Mycket dyrt och stora matriser är svåra att tillverka. | Sandformar är billiga och lätta att skala upp. |

| Maskinens storlek | Begränsas av maskinens fysiska storlek och kraft. | Inte begränsad av maskinstorlek; beror på gjuteriutrymmet. |

| Materialvolym | Begränsas av skottstorlek och smältugnens kapacitet. | Kan hantera mycket stora volymer smält metall. |

Kort sagt, sandgjutning är din lösning för massiva detaljer och erbjuder oöverträffad skalbarhet. Pressgjutning, som begränsas av maskin- och verktygskostnader, är perfekt för att tillverka mindre detaljer med hög precision i stora volymer. Det är en klassisk avvägning mellan skala och precision.

Vilka designfunktioner är enkla för sandgjutning?

Det verkligt geniala med sandgjutning ligger i dess form. Eftersom sandformen är utbytbar ger den en otrolig designfrihet.

Funktioner som är svåra eller omöjliga med andra metoder blir enkla. Detta är dess främsta fördel.

Utnyttjande av förbrukningsbara formar

Komplexa inre passager

Att skapa komplexa interna kanaler är enkelt. Vi använder sandkärnor för engångsbruk som placeras i formen. När metallen stelnar bryts kärnorna helt enkelt och skakas ut.

Underskärningar och tjocka sektioner

Underskärningar och tjocka tvärsnitt utgör inte heller någon större utmaning. Eftersom gjutformen är avsedd för engångsbruk finns det inga permanenta delar som behöver dras tillbaka.

En snabb jämförelse belyser detta:

| Funktion | Enkel sandgjutning | Enkelhet i pressgjutning |

|---|---|---|

| Interna kanaler | Hög | Låg |

| Underskärningar | Hög | Mycket låg |

| Tjocka sektioner | Hög | Måttlig |

Nyckeln är sandkärnan för engångsbruk. Efter gjutningen bryter vi bara isär den. Detta avslöjar invecklade inre geometrier som skulle vara omöjliga att skapa med en solid, permanent form.

Fördelen med engångskärnor

Detta är en viktig skillnad i debatten om sandgjutning kontra gjutning. Gjutning använder permanenta stålformar. Dessa formar måste dras bort från den färdiga delen.

Denna mekaniska begränsning gör det extremt svårt att utföra komplexa underskärningar och invändiga hålrum. Det kräver dyra, komplexa slider och lyftare i verktyget. Med sandgjutning kringgår vi detta helt och hållet.

Sanden i sig är också en faktor. Materialets permeabilitet11 gör att heta gaser kan strömma ut under stelningen. Detta är avgörande för att förhindra defekter, särskilt i delar med tjocka tvärsnitt som svalnar långsamt.

På PTSMAKE guidar vi ofta kunder mot sandgjutning för prototyper med dessa komplexa funktioner. Det möjliggör snabbare designvalidering innan man går vidare till dyrare verktyg.

| Aspekt | Sandgjutning | Pressgjutning |

|---|---|---|

| Kostnad för verktyg | Låg | Hög |

| Intern komplexitet | Mycket hög | Låg |

| Genomförbarhet för underskärning | Hög | Låg (kostsam) |

| Produktionshastighet | Långsammare | Snabbare |

Sandgjutning lämpar sig utmärkt för komplexa inre passager, underskärningar och tjocka sektioner. Användningen av förbrukningsbara sandkärnor eliminerar begränsningarna hos permanenta formar, vilket gör invecklade mönster förvånansvärt enkla och kostnadseffektiva att producera, särskilt för prototyper eller lågvolymkörningar.

Vilka designegenskaper är idealiska för pressgjutning?

Pressgjutning utmärker sig med funktioner som utnyttjar dess kärnstyrkor: högt tryck och hållbara stålformar. Denna kombination möjliggör konstruktioner som är svåra eller omöjliga med andra metoder.

Mycket tunna väggar

Högtrycksinsprutningen tvingar snabbt in smält metall i formhålan. Denna hastighet är avgörande för att skapa mycket tunna väggar, ofta så tunna som 1 mm, innan metallen stelnar.

Skarpa, intrikata detaljer

Stålformar är styva och exakt bearbetade. Detta gör det möjligt att gjuta skarpa hörn, fina texturer och detaljerade logotyper direkt på delen. Processen replikerar dessa funktioner perfekt.

| Funktion | Pressgjutning | Sandgjutning |

|---|---|---|

| Väggens tjocklek | Så tunn som 1 mm | Vanligtvis > 3 mm |

| Ytfinish | Jämn, fin detalj | Grov, mindre detaljerad |

| Produktionshastighet | Mycket hög | Låg till medelhög |

Fördelarna med högtrycks- och stålformar sträcker sig längre än bara estetik. De möjliggör funktionella egenskaper som förbättrar detaljens prestanda och minskar de totala produktionskostnaderna.

Externa trådar

En stor fördel är möjligheten att gjuta utvändiga gängor direkt på detaljen. Detta eliminerar behovet av sekundära bearbetningsoperationer. Det sparar både tid och pengar, särskilt vid högvolymproduktion. På PTSMAKE rekommenderar vi ofta detta till våra kunder för att effektivisera deras tillverkningsprocess.

Hög konsistens för stora serier

Stålformen är en permanent form som inte bryts ned snabbt. Detta garanterar exceptionell enhetlighet från detalj till detalj under tusentals eller till och med miljontals cykler. Varje bit är praktiskt taget identisk. Detta är en viktig skillnad i debatten om sandgjutning kontra pressgjutning, där sandformar är engångsbruk. Denna repeterbarhet är avgörande för automatiserade monteringslinjer. Processen säkerställer att den första delen och den sista delen har samma snäva toleranser tack vare den kontrollerade laminärt flöde12 av den smälta metallen.

| Funktion | Förmån | Idealisk tillämpning |

|---|---|---|

| Ingjutna gängor | Minskar antalet sekundära operationer | Fästelement, höljen |

| Repeterbarhet | Säkerställer att varje del uppfyller specifikationerna | Fordon, elektronik |

| Nätformade delar | Minimerar efterbearbetning | Komplexa geometrier |

Pressgjutning med högt tryck och robusta stålformar är perfekt för detaljer med tunna väggar, vassa detaljer, utvändiga gängor och behov av hög jämnhet. Det är en effektiv och mycket repeterbar process.

Hur förhåller sig produktionsvolymens "sweet spots" mellan sandgjutning och pressgjutning för båda metoderna?

Valet mellan sandgjutning och pressgjutning handlar ofta om en kritisk faktor: produktionsvolymen. Varje metod har en tydlig "sweet spot" där den är mest kostnadseffektiv. Att förstå dessa intervall är nyckeln till att fatta rätt ekonomiskt beslut för ditt projekt.

Sandgjutningens ideala volym

Sandgjutning lämpar sig för mindre kvantiteter. Det är perfekt för enstaka prototyper. Det är också bra för små till medelstora serier, vanligtvis upp till några tusen enheter.

Produktionsskalan för pressgjutning

Pressgjutning är byggd för massproduktion. Dess ekonomiska lönsamhet börjar där sandgjutningen slutar. Tänk flera tusen delar, skalning upp till miljoner.

| Gjutningsmetod | Typisk produktionsvolym |

|---|---|

| Sandgjutning | 1 - 5.000 enheter |

| Pressgjutning | 5.000 - 1.000.000+ enheter |

Denna starka skillnad är den vanligaste beslutsfattande axeln i debatten om sandgjutning vs gjutning.

Ekonomin bakom siffrorna

De bästa lägena definieras av verktygskostnader kontra kostnader per detalj. Det här är ett grundläggande koncept som vi på PTSMAKE förklarar för våra kunder. Det hjälper dem att anpassa sin budget till sina produktionsmål.

Investeringsanalys för verktyg

Vid sandgjutning används billiga sandformar. Dessa är tillfälliga och skapas för varje gjutning. Detta innebär att din initiala investering är mycket låg. Det är perfekt för att testa design eller för begränsade produktionskörningar där höga verktygskostnader inte är motiverade.

Pressgjutning kräver robusta, precisionsbearbetade stålformar. Dessa utgör en betydande initial kostnad. Denna investering blir dock kostnadseffektiv för stora volymer genom en process som kallas Avskrivningar13. Den höga initialkostnaden fördelas på tusentals eller miljontals delar.

Jämförelse av kostnad per enhet

Så här fördelar sig kostnaderna när volymen ökar.

| Kostnadsfaktor | Sandgjutning | Pressgjutning |

|---|---|---|

| Initial verktygskostnad | Mycket låg | Mycket hög |

| Kostnad per enhet (låg volym) | Lägre | Högre |

| Kostnad per enhet (hög volym) | Högre (på grund av arbete) | Mycket låg |

| Produktionshastighet | Långsam | Mycket snabb |

Vår erfarenhet är att pressgjutningens snabba och automatiserade karaktär gör att priset per enhet sjunker dramatiskt i stor skala. Sandgjutning, som är mer arbetsintensiv, har en relativt stabil men högre kostnad per del.

Produktionsvolymen är den primära drivkraften. Sandgjutning är det bästa alternativet för lågvolymsbehov, från prototyper till små serier. För massproduktion av stora volymer är pressgjutning den tydliga ekonomiska vinnaren när verktygskostnaderna har absorberats.

Hur väljer man den bästa processen för en prototyp mellan sandgjutning och pressgjutning?

Att välja rätt metod för en prototyp kan kännas komplicerat. Men för funktionella delar i tidiga stadier blir beslutet mycket enklare.

Dina huvudmål är vanligtvis snabbhet och låg initial kostnad. Du behöver en del i handen snabbt utan en enorm investering.

Det är därför vi behöver en tydlig beslutsram. Det hjälper oss att prioritera vad som verkligen är viktigt i prototypstadiet.

Låt oss titta på en enkel jämförelse.

| Faktor | Sandgjutning | Pressgjutning |

|---|---|---|

| Initial kostnad | Låg | Mycket hög |

| Hastighet (verktyg) | Snabb | Långsam |

| Bäst för | Prototyper och små volymer | Massproduktion |

Detta gör sandgjutning till ett bra förstahandsval för inledande tester.

Ett ramverk som prioriterar hastighet och kostnad

När du ska validera en ny design är det viktigt att snabbt få fram en fysisk del. Du måste kunna testa form, passform och funktion.

Det är en stor ekonomisk risk att satsa på dyra produktionsverktyg innan denna validering har genomförts. Det är därför som vårt ramverk för prototyper börjar med att minimera initiala kostnader och ledtider.

Varför sandgjutning är standardvalet

Sandgjutning utmärker sig här eftersom dess verktyg är snabba och billiga att skapa. Vi talar inte om månader av väntan.

För enkla engångsprototyper kan vi skapa ett grundläggande trämönster på bara några dagar. Detta är perfekt för ett snabbt funktionstest.

Kraften i 3D-utskrifter

För mer komplexa geometrier kan vi hoppa över traditionella mönster helt och hållet. I våra projekt på PTSMAKE använder vi allt oftare 3D-printade sandformar.

Processen för bindemedelssprutning14 gör att vi kan skapa formen direkt från en CAD-fil. Detta minskar verktygstiden från dagar till bara timmar.

I jämförelsen mellan sandgjutning och pressgjutning för prototyper är denna flexibilitet en spelväxlare. För pressgjutning krävs en form av härdat stål, en process som tar veckor eller månader och innebär en stor investering. Det verktyget är helt enkelt inte praktiskt för en enda prototyp.

| Verktygsmetod | Typisk ledtid | Relativ kostnad | Bästa användningsfall |

|---|---|---|---|

| Trämönster | 2-5 dagar | Låg | Enkla prototyper |

| 3D-utskriven sandform | 1-3 dagar | Låg-Medium | Komplexa prototyper |

| Stålform (pressgjutning) | 8-16 veckor | Mycket hög | Produktionsvolymer |

För prototyper i ett tidigt skede är beslutsramen enkel. Sandgjutning är det logiska valet när snabbhet och låg initial kostnad är dina prioriteringar. Moderna tekniker som 3D-utskrivna formar gör det snabbare och mer mångsidigt än någonsin.

Hur optimerar man en konstruktion för tillverkning med sandgjutning?

För att effektivisera din konstruktion för sandgjutning är det viktigt med en gedigen DFM-checklista. Den fungerar som din guide. Detta säkerställer att din del inte bara är funktionell utan också tillverkningsbar.

Genom att följa dessa regler förhindras vanliga fel. Det hjälper också till att kontrollera kostnaderna redan från början.

Viktiga punkter i checklistan för DFM

| Regel | Syfte |

|---|---|

| Utkast till vinklar | Enkel borttagning av mönster |

| Filéer/Radii | Förhindra spänningssprickor |

| Bearbetning av lager | För efterbearbetning efter gjutning |

| Enkla kärnor | Minska kostnader och komplexitet |

Denna enkla checklista täcker de mest kritiska aspekterna. På PTSMAKE använder vi den som utgångspunkt för varje projektgranskning.

För att kunna tillämpa dessa DFM-regler krävs en djupare förståelse för sandgjutningsprocessen. Det handlar inte bara om att lägga till funktioner; det handlar om att tänka som en gjuteriingenjör. Detta proaktiva tillvägagångssätt sparar tid och pengar.

Utkast till vinklar: Nyckeln till release

En dragvinkel är en liten avsmalning som läggs till vertikala ytor. Det gör att mönstret kan tas bort från sandformen utan skador. Utan den kan formen gå sönder, vilket leder till defekter. En typisk dragvinkel är 1-3 grader.

Undvik skarpa hörn med filéer

Skarpa inre hörn skapar spänningspunkter. Detta kan orsaka sprickor när metallen svalnar och krymper. Genom att lägga till filéer (rundade hörn) fördelas denna stress. Denna lilla förändring förbättrar avsevärt detaljens strukturella integritet.

Planering för maskinbearbetning

Sandgjutning ger en grov ytfinish. Om din konstruktion kräver snäva toleranser eller släta ytor måste du lägga till bearbetningsmaterial. Detta extra material tas bort senare. Placeringen av avskiljningslinje15 dikterar ofta var lager behövs.

Här är en snabb jämförelse av designval:

| Dålig design (hög risk) | Bra design (låg risk) |

|---|---|

| 90° hörn | Rundade hörn (filéer) |

| Noll utkast | 1-3° dragvinklar |

| Komplexa, flerdelade kärnor | Förenklade kärnor i ett stycke |

| Inget extra material för efterbehandling | Lagt till bearbetningslager |

Denna DFM-checklista är din grund för att lyckas med sandgjutning. Genom att använda utkastvinklar, filéer och planera för bearbetning av materialet effektiviseras produktionen, defekterna minskar och i slutändan sänks kostnaderna för en bättre slutprodukt.

Hur optimerar man en konstruktion för tillverkning i pressgjutning?

En bra checklista för DFM är ditt bästa verktyg. Den vägleder din designprocess. Detta säkerställer att din del inte bara är funktionell, utan också kostnadseffektiv att producera.

Genom att följa en checklista kan du undvika vanliga fallgropar. Du kan upptäcka designfel i ett tidigt skede. Det sparar både tid och pengar i ett senare skede.

Viktiga kategorier i checklistan

Här är de kärnområden som du bör fokusera på. Var och en spelar en viktig roll för framgångsrik pressgjutning.

| Checklista Område | Primärt mål |

|---|---|

| Väggens tjocklek | Förhindrar porositet och sänkor |

| Utkast till vinklar | Säkerställer enkel utmatning av delar |

| Metallflöde | Undvik turbulens och defekter |

| Funktionens komplexitet | Minska verktygskostnad och cykeltid |

Nedbrytning av checklistan för DFM

En bra formgjutningsdesign är avsiktlig. Varje funktion bör granskas för tillverkningsbarhet. Den här checklistan är en praktisk guide som vi på PTSMAKE använder tillsammans med våra kunder.

Enhetlig väggtjocklek

Konsekventa väggar är avgörande. De säkerställer att den smälta metallen kyls jämnt. Detta minimerar interna defekter som porositet och synliga sjunkmärken på delens yta. Medan sandgjutning kontra pressgjutning erbjuder olika toleranser, kräver pressgjutning enhetlighet.

Tillräckliga djupgående vinklar

Utkastet är en lätt avsmalning på vertikala ytor. Det gör att detaljen lätt kan matas ut ur formen. Annars kan detaljen fastna och orsaka skador på både detaljen och verktyget.

| Funktionstyp | Rekommenderad dragvinkel |

|---|---|

| Yttre väggar | 1° minimum |

| Inre väggar | 2° minimum |

| Revben/Bossar | 1° per sida |

Utformning för smidigt metallflöde

Smält metall ska flöda som en lugn flod, inte som en turbulent flod. Använd generösa avrundningar och radier i stället för skarpa hörn. Vassa innerhörn kan skapa spänningskoncentrationer och orsaka tidiga verktygsfel eller sprickbildning i detaljen på grund av termisk chock16.

Förenkling av detaljgeometri

Komplexa funktioner som underskärningar kräver glidskenor eller lyftare i formen. Dessa medför betydande kostnader och komplexitet för verktyget. De ökar också underhållsbehovet och cykeltiderna. Fråga alltid om en komplex funktion kan förenklas eller elimineras.

Denna checklista för DFM är din plan för framgång. Genom att följa riktlinjerna för väggtjocklek, dragning och metallflöde förenklas verktygstillverkningen, detaljkvaliteten höjs och en smidig produktion säkerställs från början.

Hur bör efterbehandlingsbehoven påverka det ursprungliga processvalet?

Att tänka på den slutliga delkostnaden är avgörande. En låg initial processkostnad kan vara missvisande.

Om en del kräver mycket extra arbete senare försvinner dessa besparingar snabbt. Det kan handla om maskinbearbetning, värmebehandling eller ytbehandling.

De dolda kostnaderna

Se alltid till hela bilden. Den ursprungliga offerten är bara en pusselbit. Efterbearbetning kan ibland fördubbla den ursprungliga kostnaden.

Processjämförelse i korthet

Tänk på denna enkla kostnadsfördelning. Den visar hur sekundära operationer kan förändra det ekonomiska utfallet.

| Processens steg | Process A (låg initialkostnad) | Process B (hög initialkostnad) |

|---|---|---|

| Initial kostnad | $10 per enhet | $15 per enhet |

| Maskinbearbetning | $8 per enhet | $2 per enhet |

| Efterbehandling | $4 per enhet | $1 per enhet |

| Total kostnad | $22 per enhet | $18 per enhet |

Detta visar att process B är mer kostnadseffektiv i slutändan.

Detta är något vi ständigt diskuterar med kunder på PTSMAKE. En billigare initial process är inte alltid den billigaste totalt sett. Målet är att minimera antalet steg för att komma fram till den slutliga, funktionella delen.

Sandgjutning vs pressgjutning

Ett klassiskt exempel är valet mellan sandgjutning och pressgjutning. Sandgjutning kan verka billigare till en början. Delarna har dock ofta en grov ytfinish och lösare toleranser. Detta innebär att de kräver betydande bearbetning för att uppfylla specifikationerna.

Pressgjutning, å andra sidan, producerar delar med utmärkt ytfinish och snäva toleranser. Det skapar en nära nätform17 detalj som behöver mycket lite, om ens någon, efterbearbetning. Det initiala verktyget är dyrare, men kostnaden per detalj sjunker avsevärt. Speciellt för högre volymer.

Faktorisering av alla operationer

Låt oss titta på de nödvändiga stegen för var och en. Efter våra tester fann vi att pressgjutning ofta eliminerar hela produktionssteg.

| Behov av efterbearbetning | Sandgjutning | Pressgjutning |

|---|---|---|

| Ytbehandling | Nästan alltid | Sällan |

| Toleransbearbetning | Ofta | Ibland |

| Avgradning | Krävs | Minimal |

| Värmebehandling | Varierande | Varierande |

Att välja pressgjutning kan förenkla din leveranskedja. Du slipper samordna extra maskinbearbetning eller efterbehandlingstjänster. Detta sparar tid och minskar potentiella kvalitetsproblem.

Att fokusera på den totala kostnaden för den färdiga detaljen är avgörande. En ursprungligen billigare process kan bli dyrare efter omfattande maskinbearbetning, värmebehandling och efterbehandling. Processer som pressgjutning minskar ofta dessa sekundära steg, vilket ger ett bättre totalvärde.

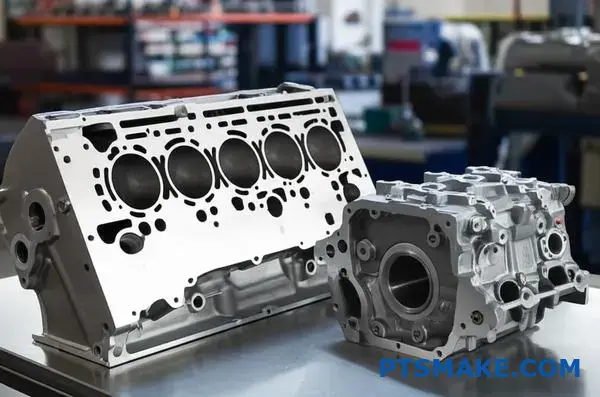

Analysera en komplex bildel: välj gjutmetod.

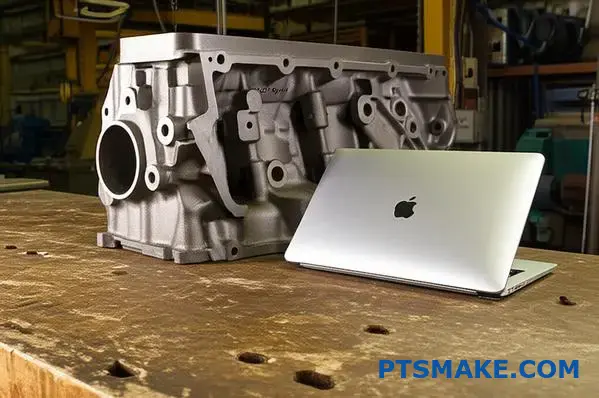

Låt oss omsätta teorin i praktiken med hjälp av en fallstudie. Tänk på ett motorblock till en bil. Denna del utgör ett klassiskt tillverkningsdilemma.

Målet är högvolymproduktion. Men den har också otroligt komplexa interna funktioner.

Det grundläggande beslutet

Du måste välja mellan två mycket olika metoder. Detta beslut påverkar kostnad, kvalitet och produktionshastighet. Valet är inte alltid självklart när kraven står i konflikt med varandra.

Viktiga faktorer i spelet

| Funktion | Innebörd | Rekommenderad metod |

|---|---|---|

| Hög volym | Lägre kostnad per enhet | Pressgjutning |

| Komplexa interna funktioner | Behöver invecklade kärnor | Sandgjutning |

| Material (järn) | Hög smältpunkt | Sandgjutning |

Det är här erfarenheten blir avgörande. Ett motorblock är hjärtat i ett fordon. Dess design har icke förhandlingsbara egenskaper som direkt utmanar höghastighetstillverkningsmetoder.

Den avgörande analysen

Den främsta utmaningen är det intrikata nätverket av interna vattenmantlar. Dessa kanaler är avgörande för motorkylningen. De kräver komplexa sandkärnor för engångsbruk för att få en exakt form. Pressgjutning kan helt enkelt inte skapa dessa ihåliga passager med en sådan detaljrikedom.

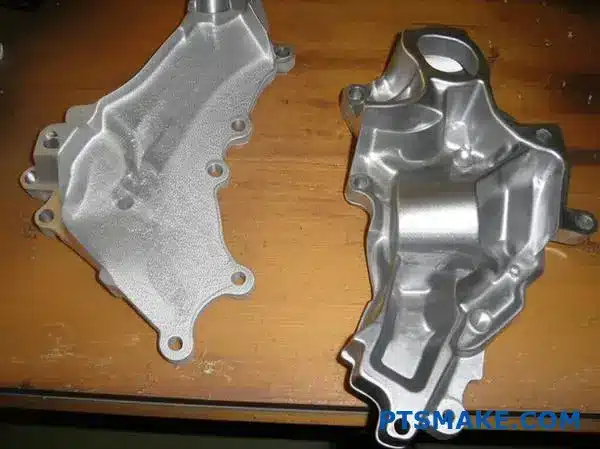

Sandgjutning vs pressgjutning

Dessutom är materialvalet ofta gjutjärn. Dess hållbarhet och värmebeständighet är perfekt för en motor.

Gjutjärnets höga smältpunkt är dock olämplig för typiska pressgjutningsmaskiner. Denna materialbegränsning pekar direkt mot sandgjutning.

| Aspekt | Sandgjutning | Pressgjutning | Beslutsfattare |

|---|---|---|---|

| Komplexitet | Utmärkt (använder offerkärnor18) | Begränsad | Sandgjutning |

| Material | Handtag Gjutjärn | Dålig för gjutjärn | Sandgjutning |

| Hastighet | Långsammare | Mycket snabb | Pressgjutning |

| Kostnad för verktyg | Låg | Hög | Sandgjutning |

Även om stora volymer gynnar pressgjutning, gör detaljens grundläggande krav - dess komplexa inre geometri och material - sandgjutning till det enda praktiska valet. Designen dikterar processen.

För ett motorblock är de komplexa interna kylkanalerna och användningen av gjutjärn inte förhandlingsbara. Därför är sandgjutning den klara vinnaren, även om pressgjutning erbjuder högre produktionshastigheter för enklare delar.

Din lärdom om komplexa delar

När du analyserar en del ska du alltid prioritera de funktioner som är "måste-ha". Produktionshastigheten är viktig. Men det betyder ingenting om den valda processen inte kan skapa detaljen enligt specifikationerna.

Enligt vår erfarenhet måste designfunktionalitet och materialegenskaper alltid vara avgörande för beslutet.

Navigera bland dina tillverkningsval

Den här typen av analys är något vi gör dagligen på PTSMAKE. Att välja rätt väg från prototyp till produktion kräver att man balanserar många faktorer.

Om du står inför en liknande utmaning kan vårt team hjälpa dig att hitta den mest tillförlitliga och kostnadseffektiva lösningen.

Ditt projekt skalar från 100 till 100.000 enheter. När ska du byta?

Att skala upp från en prototyp till full produktion är en vanlig resa. Låt oss simulera denna tillväxt från 100 till 100.000 enheter. Hur väljer du din tillverkningsprocess?

Start med 100 enheter

För en första serie på 100 enheter är sandgjutning ofta det bästa valet.

Verktygskostnaden är betydligt lägre. Det gör den idealisk för att testa din design och marknad utan en stor investering i förväg. Snabbhet är också en nyckelfaktor här.

Jämförelse av inledande produktion

| Funktion | Sandgjutning (100 enheter) | Pressgjutning (100 enheter) |

|---|---|---|

| Kostnad för verktyg | Låg | Mycket hög |

| Kostnad per enhet | Högre | Förbjudet hög |

| Ledtid | Snabb | Långsam |

| Bästa användning | Prototyptillverkning, låg volym | Rekommenderas ej |

Detta tillvägagångssätt minimerar din initiala finansiella risk.

Planering av övergången till 100.000 enheter

När dina beställningar växer blir kostnaden per enhet för sandgjutning ett problem. Detta är den utlösande punkten för att planera din övergång till pressgjutning. Den höga volymeffektiviteten för pressgjutning är nu meningsfull.

Denna övergång kräver en tydlig strategi och budget. Det handlar inte bara om att byta metod, utan om att investera i skala. Den viktigaste budgetposten kommer att vara högprecisionsstålformen för pressgjutning.

Denna höga initiala kostnad kräver noggrann avskrivningar19 över hela produktionskedjan. På PTSMAKE hjälper vi våra kunder att kartlägga detta. Vi planerar övergången när den totala kostnaden för pressgjutning blir lägre än sandgjutning.

Förenklad övergångsstrategi

| Fas | Volymområde | Primär metod | Nyckelåtgärd |

|---|---|---|---|

| 1. Validering | 1 - 500 | Sandgjutning | Bekräfta design och marknadsanpassning. |

| 2. Bro | 501 - 5,000 | Sandgjutning | Påbörja konstruktion av gjutverktyg. |

| 3. Skalning | 5,001+ | Pressgjutning | Starta massproduktion. |

Detta stegvisa tillvägagångssätt säkerställer en smidig upprampning. Det anpassar din tillverkningsinvestering till bevisad efterfrågan på marknaden. Debatten om sandgjutning kontra pressgjutning handlar om volym och timing.

Att börja med sandgjutning för låga volymer minimerar den initiala risken. När efterfrågan växer är en välplanerad och budgeterad övergång till pressgjutning avgörande för att uppnå kostnadseffektivitet i stor skala. Denna strategi säkerställer en smidig produktlivscykel.

Redo att bestämma sandgjutning vs gjutning? Kontakta PTSMAKE nu!

Väger du fortfarande sandgjutning mot pressgjutning för ditt nästa projekt? Låt PTSMAKE:s experter vägleda dig i ditt val och leverera en exakt och kostnadseffektiv lösning - oavsett om det gäller prototyp eller högvolymproduktion. Skicka oss din RFQ idag och upplev precisionstillverkning i världsklass från en pålitlig partner!

Läs mer om hur denna egenskap mäts och varför den är avgörande för att förhindra gjutfel. ↩

Lär dig hur kontroll av mikroskopisk materialstruktur leder till starkare och mer hållbara slutdelar för ditt projekt. ↩

Förstå hur denna sandegenskap är avgörande för att förhindra gjutfel. ↩

Upptäck hur verktygsinvesteringar fördelas över produktionen, vilket direkt påverkar den slutliga beräkningen av kostnad per detalj och projektbudgeten. ↩

Förstå hur verktygskostnaderna fördelas över produktionskörningar för att beräkna den verkliga kostnaden per detalj. ↩

Upptäck hur denna subtila formdeformation påverkar den slutliga måttnoggrannheten hos gjutna detaljer. ↩

Lär dig hur dessa mikroskopiska toppar och dalar påverkar din detaljs prestanda och slutkostnad. ↩

Läs mer om hur olika metaller samverkar med verktygsmaterial under extrema termiska påfrestningar. ↩

Läs mer om hur denna snabba temperaturväxling äventyrar materialets integritet och varför det är en kritisk faktor i tillverkningen. ↩

Lär dig hur denna kritiska maskinparameter direkt påverkar din detaljkonstruktion och dina tillverkningskostnader. ↩

Upptäck hur denna sandegenskap är avgörande för att förhindra gasrelaterade defekter i dina gjutgods. ↩

Lär dig hur kontroll av metallflödet påverkar detaljens kvalitet och integritet. ↩

Lär dig hur verktygskostnader fördelas över produktionskörningar för att sänka enhetspriserna. ↩

Läs mer om denna additiva tillverkningsprocess för att skapa komplexa sandformar utan verktyg. ↩

Förstå hur val av avstickningslinje kan påverka verktygskomplexiteten och den slutliga detaljkvaliteten. ↩

Förstå hur hantering av denna effekt förlänger livslängden för din dyra pressgjutningsform. ↩

Lär dig hur processer med nära nätform kan minska dina bearbetningskostnader och din produktionstid avsevärt. ↩

Läs mer om hur dessa engångskärnor gör det möjligt att skapa komplexa inre håligheter i gjutgods. ↩

Lär dig hur du beräknar avskrivning av verktygskostnader för ditt projekt. ↩