Många ingenjörer kämpar med zinkgjutningsprojekt som verkar enkla på papperet men som snabbt blir komplexa när toleranserna skärps, defekter uppstår eller kostnaderna skenar iväg bortom budgetförväntningarna.

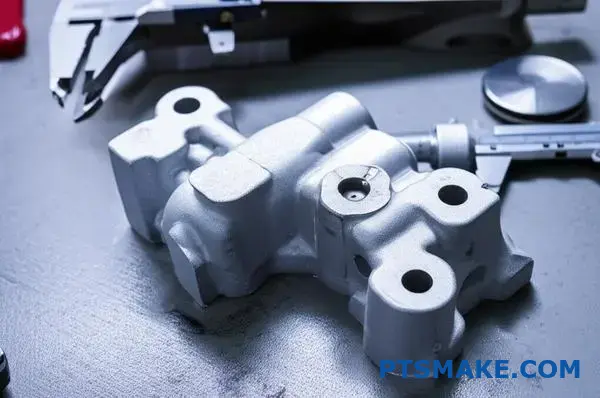

Zinkgjutning kombinerar låga smälttemperaturer med utmärkt måttnoggrannhet, vilket gör den idealisk för högprecisionsdelar i fordons-, elektronik- och hårdvaruapplikationer där snäva toleranser och jämn ytfinish är avgörande.

I den här guiden beskrivs 14 praktiska scenarier som jag regelbundet stöter på hos PTSMAKE, från materialval och defektanalys till strategier för kostnadsoptimering som kan spara både tid och pengar åt ditt projekt.

Varför välja zinklegeringar framför aluminium för pressgjutning med hög precision?

När precision är högsta prioritet är materialvalet avgörande. Även om aluminium är populärt ger zinklegeringar ofta överlägsna resultat. Detta gäller särskilt för komplexa delar med hög precision.

Vetenskapen om överlägsenhet

Den viktigaste skillnaden ligger i de grundläggande materialegenskaperna. Zink har en mycket lägre smältpunkt och bättre flytbarhet. Detta har en direkt inverkan på hela zinkgjutningsprocessen.

| Material | Typisk smältpunkt |

|---|---|

| Zinklegering (Zamak 3) | ~385°C (725°F) |

| Aluminiumlegering (A380) | ~580°C (1075°F) |

Detta enkla faktum har enorma konsekvenser för produktionen.

Hur materialegenskaper påverkar ditt projekt

Att välja ett material är mer än bara specifikationer. Det handlar om hur dessa egenskaper omsätts i verkliga fördelar. I våra tidigare projekt på PTSMAKE har vi sett hur zinkens egenskaper skapar påtagliga fördelar i tillverkningen.

Längre livslängd för verktyg

Den lägre smälttemperaturen hos zink är mycket skonsammare mot stålformar. Det minskar termisk chock och slitage. Det innebär att formarna håller betydligt längre, ofta i över en miljon cykler. Aluminiums högre värme är mer aggressiv, vilket leder till kortare verktygslivslängd.

Snabbare och mer effektiva cykler

Eftersom zink kräver mindre värme går smält- och kylfaserna snabbare. Detta resulterar i snabbare cykeltider. Snabbare cykler innebär högre produktion och kan leda till lägre kostnader per detalj. Baserat på våra tester kan detta förbättra produktionseffektiviteten avsevärt.

| Funktion | Pressgjutning av zink | Gjutning av aluminium |

|---|---|---|

| Genomsnittlig livslängd för verktyg | 1.000.000+ cykler | ~150.000 cykler |

| Relativ cykeltid | Snabbare | Långsammare |

Oöverträffad precision

Zinkens utmärkta flytförmåga gör att den enkelt kan fylla komplicerade och tunnväggiga delar av en form. Detta säkerställer en konsekvent detaljstruktur, fri från skadliga intermetalliska föreningar1 som kan bildas under stelningen. Detta resulterar i snävare toleranser och överlägsen ytfinish.

Zinkens lägre smältpunkt och överlägsna flytbarhet leder till längre verktygslivslängd, snabbare produktionscykler och snävare toleranser. Dessa grundläggande materialfördelar gör det till ett förstahandsval för pressgjutning med hög precision jämfört med aluminium, vilket påverkar både kvalitet och kostnadseffektivitet.

Hur klassificeras vanliga zinkgjutningsdefekter systematiskt för analys?

För att komma tillrätta med defekter måste du först organisera dem. Ett slumpmässigt tillvägagångssätt fungerar inte. Vi använder ett klassificeringsträd för att systematiskt sortera problem.

Den här metoden hjälper oss att hitta grundorsaken mycket snabbare. Den bryter ner defekter i tydliga, hanterbara grupper.

Gruppering efter plats

Defekter kan uppträda på ytan eller vara dolda inuti detaljen. Detta är den första, mest grundläggande klassificeringen.

Gruppering efter typ

Därefter kategoriserar vi efter typ. Är det ett dimensionellt fel, som fel storlek? Eller ett fysiskt fel, som en spricka?

Gruppering efter sannolika skäl

Slutligen kopplar vi defekten till dess troliga ursprung.

| Kategori | Beskrivning |

|---|---|

| Plats | Var defekten finns (på ytan eller invändigt). |

| Typ | Defektens art (dimensionell eller fysisk). |

| Sannolik orsak | Den troliga källan till problemet (process, material, verktyg). |

Denna struktur hindrar oss från att dra förhastade slutsatser. Den skapar en logisk väg för vår analys.

Detta klassificeringsträd är mer än en teoretisk modell. Det är ett praktiskt diagnostiskt verktyg som vi använder dagligen på PTSMAKE. Det gör det möjligt för vårt teknikteam att kommunicera tydligt och effektivt när vi tar itu med ett problem.

Korsningen mellan olika kategorier

Ett och samma fel passar ofta in i flera kategorier. Till exempel är "porositet" en intern (plats) fysisk (typ) defekt. Den kan orsakas av instängd gas (ett processproblem).

Att förstå dessa skärningspunkter är avgörande. Det innebär att vi går från att bara identifiera ett fel till att förstå dess ursprung. Denna detaljerade analys är avgörande för effektiv problemlösning i zinkgjutningsprojekt.

Ett annat exempel är ett "short shot". Detta är en ytdefekt. Den är fysisk till sin natur och pekar ofta direkt på ett problem med processparametern, t.ex. otillräckligt insprutningstryck. Eller så kan det vara ett verktygsproblem, t.ex. en blockerad grind. Det är därför ett systematiskt tillvägagångssätt är så viktigt. En enda defekt som intergranulär korrosion2 kan peka på väsentliga problem som är svårare att upptäcka initialt.

| Exempel på defekt | Plats | Typ | Potentiell orsak |

|---|---|---|---|

| Blåsor | Yta | Fysiska | Process (instängd gas) |

| Krigssida | - | Dimensionell | Process (kylningshastighet) |

| Sprickor | Internt | Fysiska | Material (förorening) |

| Flash | Yta | Fysiska | Verktyg (sliten gjutform) |

Genom att kartlägga defekter på det här sättet får vi en tydlig bild. Detta leder oss till rätt lösning, vilket sparar tid och resurser.

Denna systematiska klassificering omvandlar defektidentifiering från gissningar till en strukturerad diagnostisk process. Det är det första steget mot effektiv problemlösning och säkerställande av en jämn delkvalitet för våra kunder.

Vilka är de praktiska avvägningarna mellan Zamak- och ZA-legeringar?

Att välja rätt legering är avgörande. Det påverkar prestanda, kostnad och till och med din tillverkningsprocess. Det är ett beslut som vi på PTSMAKE dagligen vägleder våra kunder genom.

Zamaklegeringar är industrins arbetshästar. De är kostnadseffektiva och lätta att gjuta.

ZA-legeringar ger högre hållfasthet och bättre lageregenskaper. Men denna prestanda kommer till ett pris. De kräver ofta en annan gjutmetod.

Låt oss bryta ner de viktigaste skillnaderna.

| Funktion | Zamak 3 | ZA-8 |

|---|---|---|

| Gjutningsprocess | Varm kammare | Varm kammare |

| Draghållfasthet | Lägre | Högre |

| Kostnad | Lägre | Högre |

Denna enkla tabell visar den grundläggande avvägningen. Du får högre hållfasthet med ZA-8 men också högre materialkostnader.

Den djupare dykningen: Process och prestanda

Den viktigaste praktiska skillnaden är gjutningsprocessen. Zamaklegeringar och ZA-8 kan användas i den snabba och ekonomiska varmkammarprocessen för zinkgjutning.

ZA-legeringar med högre aluminiumhalt, som ZA-12 och ZA-27, måste dock använda den långsammare kallkammarprocessen. Detta beror på att deras högre aluminiumhalt är aggressiv mot stålkomponenterna i en varmkammarmaskin. Denna processskillnad har en direkt inverkan på cykeltider och detaljkostnader.

Hållfasthet och bärande egenskaper

ZA-legeringar briljerar i krävande roller. Deras överlägsna hållfasthet, hårdhet och slitstyrka gör dem lämpliga för att ersätta bearbetade stål- eller gjutjärnsdelar. ZA-12 och ZA-27 har i synnerhet utmärkta lageregenskaper. Detta gör att du kan konstruera delar med integrerade lagerytor, vilket sparar på monteringskostnaderna. De har också bättre krypmotstånd3 än Zamak-legeringar.

Flytbarhet och kostnadsimplikationer

Flytförmågan påverkar hur väl legeringen fyller ut formhålan. Zamaklegeringar har i allmänhet utmärkt flytförmåga, vilket möjliggör tunna väggar och invecklade detaljer.

I tabellen nedan sammanfattas de praktiska avvägningarna utifrån våra erfarenheter med kunder.

| Legering | Viktig fördel | Viktigaste avvägningen | Bäst för |

|---|---|---|---|

| Zamak 3/5 | Låg kostnad, snabba cykler | Lägre styrka | Delar för allmänt bruk |

| ZA-8 | Starkaste varmkammarlegeringen | Högre kostnad än Zamak | Applikationer med höga påfrestningar |

| ZA-12 | Goda lageregenskaper | Process med kall kammare | Lager- och bussningsbehov |

| ZA-27 | Högsta hållfasthet | Kallkammare, svårare att gjuta | Byte av järnhaltiga gjutgods |

Valet handlar inte bara om materialegenskaper. Det handlar om den totala kostnaden för den färdiga detaljen, inklusive verktyg och bearbetning.

Valet mellan Zamak- och ZA-legeringar handlar om att balansera prestandabehov med budget och tillverkningsmässiga realiteter. Zamak är idealiskt för allmänna applikationer, medan ZA-legeringar utmärker sig när styrka och slitstyrka är avgörande, trots högre bearbetningskostnader.

Vilka är de typiska kategorierna av sekundära operationer efter gjutning?

När en del lämnar formen är dess resa långt ifrån över. Efterbearbetningen förvandlar en grov gjutning till en färdig komponent. Dessa steg är avgörande för funktion, utseende och säkerhet.

De säkerställer att detaljen uppfyller de exakta specifikationerna. Dessa processer sträcker sig från grundläggande rengöring till komplexa ytbehandlingar.

Initial rengöring och formning

De första stegen handlar om att ta bort överflödigt material. Trimning skär bort löpare och överskott. Avgradning jämnar ut vassa kanter, vilket är avgörande för säker hantering och korrekt montering.

Precisionsbearbetning

För detaljer som kräver snäva toleranser är maskinbearbetning nödvändig. Detta inkluderar borrning, gängtappning eller fräsning av ytor. Dessa operationer uppnår de slutliga dimensioner som enbart gjutning inte kan ge.

Tekniker för ytfinish

Det är här som detaljens slutliga utseende och hållbarhet definieras. Valet beror på applikationens behov.

| Typ av efterbehandling | Primär förmån | Vanliga användningsfall |

|---|---|---|

| Plätering | Korrosionsbeständighet, estetik | Bilinredning, fixturer |

| Målning | Anpassning av färg, skydd | Hus för konsumentelektronik |

| Pulverlackering | Hög slitstyrka, slagtålighet | Utomhusutrustning, industriella delar |

Varje steg är noggrant planerat för att skapa en slutprodukt av hög kvalitet.

Att välja rätt sekundära operationer är en balansgång. Det handlar om att ta hänsyn till kostnad, prestanda och estetik. Varje steg tillför ett mervärde men ökar också den slutliga kostnaden och ledtiden för detaljen.

Maskinbearbetning för kritiska dimensioner

Även om gjutning är bra för komplexa former kan det inte alltid träffa snäva toleranser. Det är här CNC-bearbetning kommer in i bilden. Vi använder den för att skapa exakta hål, gängor och plana ytor som är kritiska för montering och funktion.

I tidigare projekt på PTSMAKE bearbetar vi ofta passytor på zinkgjutna delar. Detta säkerställer en perfekt passform med andra komponenter. Det förhindrar läckage eller felinriktning i slutprodukten.

Välja den bästa ytfinishen

Ytfinishen handlar inte bara om utseende. Den skyddar detaljen från omgivningen. Pulverlackering ger t.ex. ett tåligt och hållbart skikt. Det är mycket mer motståndskraftigt mot flisor och repor än vanlig färg.

Plätering, å andra sidan, erbjuder utmärkt korrosionsbeständighet och ett avancerat metalliskt utseende. Valet beror ofta på basmaterialet och produktens avsedda användning. En enkel process som passivering kan också ge bra korrosionsbeständighet för vissa material till en lägre kostnad. Att göra rätt val tidigt i designfasen är avgörande för att kunna hantera projektbudgeten på ett effektivt sätt. Den här diskussionen är en standarddel av vår process med varje kund. Ett dåligt val här kan äventyra hela produkten.

För många elektroniska kapslingar, anodisering4 är ett populärt val, särskilt för aluminium. Det skapar en hård, icke-ledande yta.

Dessa steg efter gjutningen är inte valfria tillägg. De är en integrerad del av tillverkningsprocessen och förvandlar en rå gjutning till en funktionell, tillförlitlig och estetiskt tilltalande komponent som är redo för sin slutliga användning. Varje arbetsmoment kräver noggrant övervägande och expertutförande.

Hur strukturerar branschstandarder (NADCA) kvalitetsspecifikationer?

NADCA:s standarder skapar ett gemensamt språk. De täcker kritiska kvalitetsaspekter för pressgjutna delar. Detta eliminerar gissningar mellan kunden och gjutaren.

Vi kommer att fokusera på tre nyckelområden. Dessa är ytfinish, porositet och dimensionella toleranser. Det är viktigt att förstå dem.

Grundläggande kvalitetspelare

Ytfinish

Detta definierar den visuella kvaliteten på detaljen. Den sträcker sig från grundläggande till högpolerad.

Porositetskontroll

Denna standard hanterar invändiga hålrum. Det är avgörande för delar som behöver styrka eller trycktäthet.

Dimensionell noggrannhet

Toleranser säkerställer att detaljen passar och fungerar korrekt. NADCA ger tydliga riktlinjer.

Här är en snabb överblick:

| Standard | Syfte | Nyckelmått |

|---|---|---|

| Ytfinish | Kontrollerar det estetiska utseendet | Graderade nivåer (t.ex. kommersiell, konsument) |

| Porositet | Hanterar intern sundhet | Porositetsgraderingar (1-5) |

| Toleranser | Säkerställer dimensionell passform | Precision kontra standardtoleranser |

Tydliga specifikationer förhindrar kostsamma omarbetningar och förseningar.

En djupare titt på NADCA:s ramverk

Tydlig kommunikation är målet. NADCA:s ramverk hjälper alla att komma överens om vad "kvalitet" innebär för en specifik del. Det handlar inte bara om siffror; det handlar om att matcha specifikationerna med detaljens slutliga användning. Detta gäller särskilt för zinkgjutning.

På PTSMAKE tillämpar vi liknande principer. Vi ser till att varje detalj är definierad för våra CNC- och gjutningsprojekt. Detta förhindrar överraskningar senare.

Ytbehandlingsklasser

NADCA delar in ytbehandlingar i kategorier. "As-Cast" är standardfinishen direkt från gjutformen. "Special"-finish kräver extra steg. Dessa inkluderar målning, plätering eller polering. Att definiera detta tidigt påverkar kostnad och produktionstid. Valet beror helt och hållet på produktens tillämpning.

Porositetsnivåer förklarade

Porositet är små hålrum i metallen. NADCA definierar nivåer från 1 (strängast) till 5 (minst sträng). En strukturell konsol behöver en låg porositetsnivå. En dekorativ del kan tillåta mer. Denna specifikation påverkar direkt komponentens integritet och prestanda. Korrekt metrologi5 används för att verifiera dessa nivåer.

Standard- kontra precisionstoleranser

Dimensionstoleranser kontrollerar den acceptabla variationen i en detaljs storlek. NADCA tillhandahåller två huvudnivåer. Att välja rätt nivå är en avvägning mellan funktion och kostnad.

| Toleransnivå | Typisk tillämpning | Kostnadspåverkan |

|---|---|---|

| Standard | Delar för allmänt bruk, icke-kritiska passningar | Lägre |

| Precision | Täta monteringar, högpresterande delar | Högre |

Att välja precisionstoleranser när det inte behövs ger onödiga kostnader. Vi hjälper alltid våra kunder att göra det mest kostnadseffektiva valet.

NADCA:s standarder är ett viktigt kommunikationsverktyg. Genom att specificera ytfinish, porositet och toleranser skapar du tydliga och mätbara kvalitetsmål. Detta ramverk tar bort tvetydigheter och anpassar förväntningarna mellan kunden och pressgjutaren, vilket säkerställer att den slutliga delen uppfyller alla krav.

Vilka typer av ytbehandlingar finns tillgängliga för zinkgjutgods?

Zinkgjutgods är otroligt mångsidigt. Deras slutliga yta kan skräddarsys för många behov. Detta sträcker sig från funktion till ren estetik. Vi ser i allmänhet tre huvudkategorier.

Gjutna ytbehandlingar

Detta är den mest grundläggande finishen. Det är ytan direkt från pressgjutningsformen. Den är perfekt för invändiga delar där utseendet inte är en faktor.

Skyddande ytbehandlingar

Dessa beläggningar skyddar gjutgodset mot slitage och korrosion. De är viktiga för delar som utsätts för väder och vind eller tuffa förhållanden.

Dekorativa ytbehandlingar

Dessa handlar om utseende. De förbättrar det visuella tilltalet för konsumentprodukter. Tänk på glänsande krom på en kran eller en slät, färgad yta.

| Avsluta Kategori | Primärt mål | Vanliga exempel |

|---|---|---|

| Som gjuten | Kostnadseffektivitet | Rå, otrimmad yta |

| Skyddande | Motståndskraft mot korrosion | E-beläggning, pulverbeläggning |

| Dekorativ | Estetik och attraktionskraft | Förkromning, polering |

Gränserna mellan dessa kategorier kan suddas ut. En dekorativ ytbehandling som förkromning ger också ett utmärkt skydd mot korrosion och slitage. Allt handlar om att hitta rätt balans för ditt projekt.

Funktionella kontra estetiska avvägningar

På PTSMAKE hjälper vi kunder att navigera i dessa val. En pulverlack ger stor hållbarhet och färgvariation. Det är en arbetshästfinish. Men den kanske inte har samma premiumkänsla som polerad krom. Beslutet kommer alltid tillbaka till produktens slutanvändning och marknadsposition.

Förståelse för viktiga processer

Olika ytbehandlingar kräver olika metoder. Vid t.ex. E-beläggning används en elektrisk laddning. Detta ger ett tunt, jämnt färgskikt. Det är fantastiskt för att täcka varje skrymsle och vrå på komplexa zinkgjutningsdelar.

Kromatomvandlingsbeläggningar är ett annat bra skyddsalternativ. De skapar ett nytt ytskikt genom en kemisk reaktion. Denna process, som är en form av Passivering6, gör zinken mindre reaktiv mot sin omgivning. Det är en utmärkt primer före målning eller pulverlackering.

| Finish Typ | Bäst för | Processens komplexitet | Relativ kostnad |

|---|---|---|---|

| E-beläggning | Komplexa delar, korrosion | Medium | $$ |

| Pulverlackering | Hållbarhet, färgalternativ | Medium | $$ |

| Krombeläggning | Högkvalitativt utseende, slitage | Hög | $$$ |

| Som gjuten | Interna komponenter | Låg | $ |

Ytbehandlingar för zinkgjutning sträcker sig från enkelhet som gjuten till dekorativa och skyddande beläggningar. Det bästa valet balanserar utseende, erforderlig hållbarhet och din budget. Varje ytbehandling erbjuder en unik kombination av fördelar som är skräddarsydda för specifika applikationer, vilket säkerställer att din slutliga del fungerar och ser ut precis som avsett.

Hur är de viktigaste kostnadskomponenterna för en zinkgjutning uppbyggda?

Att förstå kostnaden för zinkgjutning är enkelt. Du behöver bara bryta ner det. Det totala priset är inte en enda siffra. Det är uppbyggt av fyra huvudområden.

Dessa är verktyg, råmaterial, maskintid och efterbehandling. Var och en av dem har sin egen inverkan på den slutliga offerten.

Låt oss titta på hur dessa delar passar ihop. Denna tydlighet hjälper dig att fatta smartare beslut för ditt projekt.

| Kostnadskomponent | Beskrivning |

|---|---|

| Verktyg | Den initiala kostnaden för att skapa gjutformen. |

| Råmaterial | Kostnaden för den specifika zinklegering som används. |

| Maskintid | Driftskostnaden för varje gjutcykel. |

| Sekundära operationer | Ingen efterbearbetning eller montering efter gjutning krävs. |

Genom att känna till denna struktur försvinner överraskningar från budgeten.

Låt oss dyka djupare in i varje kostnadskomponent. Att tänka på dem separat hjälper till att klargöra vart din budget går. Denna uppdelning är avgörande för att optimera kostnaden för alla zinkgjutningsprojekt.

Verktyg (avskrivet anskaffningsvärde)

Gjutformen är en betydande engångsinvestering. Vi amorterar vanligtvis denna kostnad över den totala produktionsvolymen. Så för större produktionsserier blir verktygskostnaden per del mycket mindre. Ett väldesignat verktyg håller också längre, vilket minskar de långsiktiga kostnaderna.

Råmaterial (legeringskostnad)

Denna kostnad är direkt kopplad till marknadspriset på zink. Materialkostnaden bestäms av detaljens totala vikt, inklusive medbringare och överströmningar. Effektiv formkonstruktion, som minimerar skrot, är ett viktigt fokus för oss på PTSMAKE för att hålla nere denna kostnad.

Maskintid (cykelkostnad)

Detta täcker kostnaden för att driva pressgjutningsmaskinen. Det inkluderar arbete, energi och allmänt underhåll. En snabbare och effektivare cykeltid leder direkt till en lägre kostnad per del. Delens komplexitet och storlek påverkar detta kraftigt.

Sekundära operationer & efterbehandling

Det är här som kostnaderna kan variera mest. Enkla delar kanske bara behöver trimmas. Andra kan kräva CNC-bearbetning, plätering, målning eller montering. Varje extra steg ökar kostnaden. Ibland skapar beläggningsprocessen en intermetallisk förening7, som kräver särskild expertis för att hanteras korrekt och ge optimal prestanda för delarna.

Sammanfattningsvis är den totala kostnaden för en zinkgjutning en blandning av fyra huvudfaktorer. Verktyg är den initiala investeringen, medan material, maskintid och sekundära operationer är löpande kostnader. Att förstå denna struktur är nyckeln till att hantera din projektbudget på ett effektivt sätt.

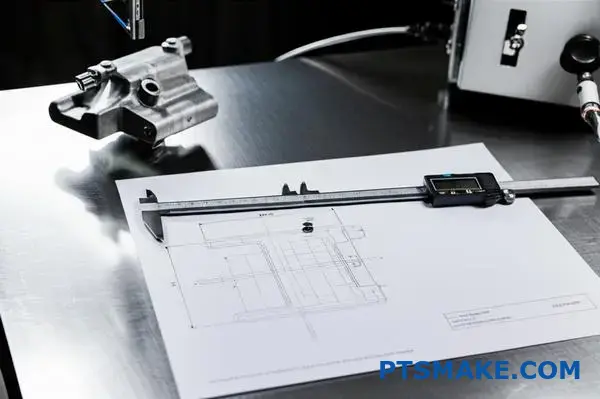

Hur genomför man en DFM-granskning (Design for Manufacturability)?

En strukturerad checklista är ditt bästa försvar mot vanliga fallgropar i tillverkningen. Den förvandlar en komplex DFM-granskning till en hanterbar steg-för-steg-process.

Detta säkerställer att ingen kritisk detalj förbises innan produktionen påbörjas.

Din viktiga checklista för DFM

På PTSMAKE använder vi en detaljerad checklista för varje projekt. Det hjälper oss att fånga upp potentiella problem tidigt. Här är de kärnområden som vi alltid undersöker.

| Checklista Område | Viktiga överväganden |

|---|---|

| Väggens tjocklek | Är den enhetlig för att förhindra sjunkmärken? |

| Utkast till vinklar | Är de tillräckliga för enkel utskjutning av formen? |

| Radier & filéer | Undviks skarpa invändiga hörn? |

| Avskedsansökan | Är dess läge optimerat för estetik? |

| Potentiella defekter | Finns det några detaljer som kan stänga in luft eller gas? |

Detta systematiska tillvägagångssätt sparar mycket tid och pengar i slutändan.

Varför varje punkt i checklistan är viktig

En checklista är mer än att bara bocka av rutor. Det handlar om att förstå "varför" bakom varje punkt. Denna djupare insikt förhindrar kostsamma revideringar i efterhand. I tidigare projekt på PTSMAKE har denna förståelse varit avgörande.

Enhetlig väggtjocklek

Inkonsekventa väggar kyls i olika takt. Detta orsakar inre spänningar, vilket leder till skevhet eller synliga märken på detaljens yta. Vi strävar alltid efter enhetlighet.

Tillräckliga djupgående vinklar

Delarna måste matas ut ur formen på ett rent sätt. Utan tillräckligt drag kan delar fastna. Detta orsakar skrapmärken eller till och med skador vid borttagning. Det är en liten detalj med stor inverkan.

Strategiska radier och filéer

Skarpa invändiga hörn skapar spänningskoncentrationspunkter. Att lägga till radier hjälper till att fördela denna stress. Denna enkla förändring gör detaljen starkare och mindre benägen att spricka under belastning.

Skiljeväggens placering

Skiljeväggens placering påverkar både blixten och det visuella intrycket. Vi analyserar designen för att placera den där den blir minst märkbar och enklast att avsluta. Detta är viktigt för produkter som vänder sig till konsumenter.

Komplexa detaljer kan stänga in luft under gjutningen och orsaka ofullständig fyllning eller hålrum, så kallade porositet8. Detta är ett stort problem i processer som zinkpressgjutning.

| Gemensam fråga | DFM-lösning |

|---|---|

| Vridning | Säkerställ jämn väggtjocklek. |

| Utskjutningsmärken | Använd tillräckliga dragvinklar (1-2 grader). |

| Sprickbildning | Lägg till radier för skarpa inre hörn. |

| Synlig blixt | Optimera skiljeväggens placering. |

Detta proaktiva tillvägagångssätt säkerställer att den slutliga delen uppfyller både funktionella och estetiska krav.

En grundlig checklista för DFM är ett grundläggande verktyg för samarbete. Den säkerställer att din design är robust, kostnadseffektiv och redo för högkvalitativ produktion, vilket förhindrar dyra misstag innan verktygstillverkningen ens har påbörjats.

Vad är steg-för-steg-processen för en First Article Inspection (FAI)?

FAI-processen är en strukturerad metod. Den bekräftar att en ny produktionsprocess uppfyller alla tekniska specifikationer.

Första produktionsomgången

Först tillverkar vi en liten uppsättning av de första detaljerna. Denna första körning testar verktyg, inställningar och maskinparametrar.

Övergripande mätningar

Därefter påbörjas en fullständig inspektion. Vi mäter varje detalj på detaljen mot den tekniska ritningen. Detta säkerställer total noggrannhet innan vi fortsätter.

| Steg | Kärnverksamhet |

|---|---|

| 1 | Ta fram delar till det första provet |

| 2 | Utför fulldimensionell layout |

| 3 | Utföra material- och prestandatester |

| 4 | Dokumentera resultat för godkännande |

Mätning av detaljer är bara en pusselbit. En grundlig FAI går mycket djupare för att verifiera varje enskild aspekt av detaljen och processen. Det handlar om att bygga upp förtroende.

Bortom dimensionerna: Material och prestanda

Vi måste bekräfta att råmaterialet är korrekt. Det innebär att vi kontrollerar materialcertifieringar. Ibland krävs det oberoende laboratorietester för att vara säker.

För en del som en pressgjutning av zink komponent kontrollerar vi den exakta legeringssammansättningen.

Prestandatester är också viktiga. Vi kan genomföra stresstester eller funktionskontroller. Detta säkerställer att delen fungerar som den ska under verkliga förhållanden. Detta omfattande tillvägagångssätt förhindrar fel i slutändan.

Vikten av dokumentation

Varje mätning och testresultat registreras noggrant. En komplett dimensionell layout9 är central i denna process. Dessa data sammanställs sedan till en detaljerad First Article Inspection Report (FAIR).

På PTSMAKE använder vi standardformat som AS9102. Denna rapport ger objektiva bevis för att vår produktionsprocess är stabil och kapabel. Den skickas sedan till dig, vår kund, för slutlig granskning och godkännande. Först efter ditt godkännande påbörjas massproduktionen.

FAI-processen innebär att man tillverkar de första delarna, gör en fulldimensionell layout och utför materialtester. Alla data dokumenteras i en rapport som ska godkännas av kunden, vilket säkerställer att hela tillverkningsprocessen valideras innan full produktion påbörjas.

Hur skulle du motivera investeringen i en ny matris jämfört med att renovera en gammal?

Att välja mellan en ny maskin och en renovering kräver ett gediget affärscase. Det handlar inte bara om det initiala biljettpriset. Vi måste titta på den totala ägandekostnaden (TCO).

Det hjälper dig att se hela den ekonomiska bilden. Du kan sedan fatta ett beslut som gynnar dig på lång sikt. Låt oss bryta ner de viktigaste faktorerna.

| Faktor | Ny matris | Renoverad Die |

|---|---|---|

| Initial kostnad | Högre | Lägre |

| Livslängd | Full, förutsägbar | Begränsad, variabel |

| Prestanda | Optimerad | Kan ha begränsningar |

| Garanti | Heltäckande | Ofta begränsad |

Detta tillvägagångssätt eliminerar gissningar och fokuserar på data.

En djupdykning i total ägandekostnad

Det är viktigt att se längre än till den första offerten. Ett nytt verktyg, särskilt för komplexa detaljer som zinkgjutning, ger ofta betydande långsiktiga besparingar.

På PTSMAKE guidar vi våra kunder genom denna analys. Vi jämför den omedelbara kostnaden för en renovering med det fulla livscykelvärdet för ett nytt verktyg.

Förbättringar av kvalitet och cykeltid

En ny matris byggs med den senaste tekniken. Detta innebär ofta snabbare cykeltider och lägre skrotningsfrekvens. Våra tester visar att en ny matris kan förbättra cykeltiderna med 5-15%.

Ett renoverat verktyg kanske inte uppnår detta. Det kan ha gamla problem som påverkar kvaliteten på detaljerna. Den långsiktiga kostnaden för en ny tillgång sprids ut genom Avskrivningar10.

Jämförelse av långfristigt värde

Låt oss jämföra dem sida vid sida.

| Metrisk | Ny matris | Renoverad Die |

|---|---|---|

| Kostnad i förskott | $X | ~30-50% av X |

| Förväntade skott | 1,000,000+ | 150,000 - 300,000 |

| Skrotningsgrad | <1% | 2-5% (eventuellt) |

| Underhåll | Minimal | Högre, mindre förutsägbar |

| Kostnad per del | Lägre över livet | Högre över livet |

Dessa data visar att de initiala besparingarna från renoveringen snabbt kan försvinna på grund av lägre effektivitet och högre underhållskostnader.

Beslutet handlar inte bara om den initiala kostnaden. En omfattande affärsplan med fokus på total ägandekostnad avslöjar det verkliga värdet, med hänsyn tagen till prestanda, livslängd och kvalitet. Detta säkerställer den bästa långsiktiga avkastningen på din investering.

Du måste minska delkostnaden med 10%; vad är din omfattande handlingsplan?

För att nå målet att sänka kostnaderna med 10% krävs en strategi med flera ben. Det handlar inte om en magisk lösning. Det handlar om att hitta små vinster genom hela produktionsprocessen.

Vi fokuserar på fyra nyckelområden för att uppnå detta.

Viktiga områden för kostnadsminskningar

Minskning av cykeltid

Snabbare cykler innebär fler detaljer per timme. Detta sänker direkt kostnaden per detalj. Vi analyserar varje steg i processen.

Materialbesparingar

Att optimera detaljdesignen för att använda mindre material är en stor vinst. Tunnare väggar är ett vanligt tillvägagångssätt, särskilt i processer som zinkgjutning.

Minskning av skrotningsfrekvensen

Varje skrotad del är bortkastade pengar. Tätare processkontroller är avgörande för att minimera defekter och omarbetningar.

Effektiva sekundära operationer

Efterbearbetning kan vara ett dolt kostnadscenter. Att effektivisera dessa steg är avgörande.

Här är en förenklad bild av den potentiella effekten:

| Strategi | Potentiella kostnadsbesparingar |

|---|---|

| Minskning av cykeltid | 2-3% |

| Materialoptimering | 3-5% |

| Minskning av skrotningsfrekvensen | 2-3% |

| Sekundära operationer | 1-2% |

Genom att kombinera dessa insatser blir 10%-målet möjligt att uppnå.

Låt oss gå djupare in på hur detta fungerar i praktiken. En omfattande åtgärdsplan innebär att man angriper kostnaderna från alla håll samtidigt. Att förlita sig på bara en metod leder sällan till att man når ett tvåsiffrigt minskningsmål.

Optimera detaljdesignen

Vi börjar ofta med själva konstruktionen av detaljen. Tillsammans med våra kunder ser vi över väggtjockleken. Kan vi minska den utan att äventyra den strukturella integriteten? För många delar, särskilt inom zinkgjutning, är detta en snabb väg till betydande materialbesparingar. Mindre material innebär lägre kostnad.

Förbättrad processeffektivitet

Därefter granskar vi tillverkningsprocessen. Att minska cykeltiden med bara några sekunder betyder mycket för en stor produktionskörning. Det kan handla om att optimera maskinparametrar eller förbättra kylningen av gjutformen.

Att minska kassationen är lika viktigt. Vi implementerar noggrann processövervakning för att fånga upp avvikelser tidigt. Med hjälp av verktyg som Statistisk processtyrning11 hjälper oss att upprätthålla enhetlighet och kvalitet, vilket gör att färre delar hamnar i skroten. Detta datadrivna tillvägagångssätt är grundläggande.

Slutligen tittar vi på allt som händer efter att detaljen är tillverkad.

| Drift | Före optimering | Efter optimering |

|---|---|---|

| Deburring | Manuell, 2 min/del | Automatiserad, 30 sek/del |

| Montering | Tre separata steg | Kombinerat i ett steg |

| Inspektion | 100% manuell kontroll | Automatiserat visionsystem |

Effektivisering av sekundära arbetsmoment, som att kombinera monteringssteg eller automatisera inspektioner, minskar arbetskostnader och tidsåtgång. Det handlar om att vara smartare i varje enskilt steg.

Ett mångfacetterat angreppssätt är det enda tillförlitliga sättet att uppnå betydande kostnadsminskningar. Genom att ta itu med cykeltid, materialanvändning, skrotningsgrad och sekundära operationer skapar du flera möjligheter till besparingar som kombineras för att uppfylla ditt 10%-mål.

Hur skulle du anpassa din gjutningsprocess för en ny zinklegering med hög flytbarhet?

En ny zinklegering med hög fluiditet är spännande. Den öppnar dörrar för komplexa, tunnväggiga konstruktioner.

Dess natur kräver dock ett mindre och mer exakt processfönster. Vi måste noggrant justera våra parametrar. Detta säkerställer att vi utnyttjar dess fördelar utan att införa defekter.

Justering av insprutningshastigheter

För legeringar med hög fluiditet är det ofta bättre med en långsammare insprutningshastighet. Detta hjälper till att förhindra flashing och minskar turbulensen inuti formhålan.

Modifiering av smälttemperaturer

Du kan vanligtvis sänka smälttemperaturen. Detta sparar energi och minskar påfrestningen på formen. Det minimerar också risken för defekter som orsakas av överdriven värme.

En noggrann balans är nyckeln till optimala resultat vid zinkgjutning.

När vi arbetar med en legering med hög fluiditet krymper vår felmarginal. Processfönstret blir snävare. Det som fungerade för standardlegeringar kommer sannolikt att leda till defekter här. Nyckeln är kontroll. Varje parameter måste omvärderas.

Portstorlek och designpåverkan

Grinden är vår primära flödeskontrollpunkt. För ett mycket lättflytande material kan det vara nödvändigt med en mindre spjäll. Detta hjälper till att hantera flödeshastigheten och trycket mer effektivt, vilket förhindrar jetting.

I tidigare projekt på PTSMAKE har vi upptäckt att det är avgörande att justera grindgeometrin.

| Parameter | Standard zinklegering | Zinklegering med hög fluiditet |

|---|---|---|

| Insprutningshastighet | Högre | Lägre & kontrollerad |

| Smälttemperatur | Standardområde | Nedre delen av intervallet |

| Grindstorlek | Standard | Potentiellt mindre |

Förebyggande av vanliga defekter

Blinkning är en stor risk. Den låga viskositet12 gör att metallen kan pressas in i de minsta luckorna i formen. Att sänka insprutningstryck och hastighet är vår första försvarslinje.

Överdriven turbulens är ett annat problem. Den kan fånga upp luft och leda till porositet. En kontrollerad, långsammare fyllning hjälper metallen att flyta smidigt och säkerställer en solid, tät del. Detta är grundläggande för framgångsrik zinkgjutning.

Anpassning till en zinklegering med hög fluiditet innebär skärpt processkontroll. Genom att noggrant justera insprutningshastigheterna, sänka smälttemperaturerna och förfina grinddesignen kan vi förhindra defekter som blinkning och turbulens, vilket säkerställer högkvalitativ detaljproduktion.

Hur identifierar du gjutningsrisker i förebyggande syfte när du har en komplex ritning?

När jag får en komplex ritning ser jag inte bara linjer och mått. Jag utför en mental simulering. Detta är en central del av vår DFM-process (Design for Manufacturability).

Jag ser framför mig hur smält metall rinner in i formen. Var kommer den att svalna först? Var kan luft fångas upp? Denna proaktiva analys är avgörande.

Viktiga riskindikatorer

Den här mentala genomgången hjälper mig att upptäcka potentiella problem tidigt. Det handlar om att se processen, inte bara slutprodukten.

| Riskområde | Potentiell defekt |

|---|---|

| Isolerade tunga sektioner | Krympning Porositet |

| Djupa, tunna revben | Ofullständig fyllning |

| Vassa invändiga hörn | Spänningskoncentration |

Tillämpning av avancerad DFM för djupare insikter

Min mentala simulering styrs av många års erfarenhet och DFM-principer. Jag letar efter specifika geometriska egenskaper som är kända för att orsaka problem under gjutningen. Det handlar om att översätta 2D-ritningen till en 4D-process, med hänsyn till tid och temperatur.

Isolerade tunga sektioner

Jag letar omedelbart efter tjocka områden omgivna av tunnare väggar. Dessa "hot spots" kyls mycket långsammare än resten av detaljen. Den ojämna kylningen skapar ett vakuum som leder till krympporositet. Delen drar i princip isär sig själv invändigt när den stelnar.

Djupa revben och tunna väggar

Djupa, tunna ribbor är ett dubbelt hot. För det första kan den smälta metallen svalna innan den helt fyller ut profilen. Detta orsakar en "kall stängning". För det andra kan dessa funktioner greppa formen hårt, vilket gör utmatningen svår och potentiellt skadar delen.

Avluftning och instängd gas

Jag spårar också luftens sannolika väg när metallen fyller hålrummet. Alla områden där luften inte kan ta sig ut är en stor risk. Detta är ett vanligt problem i komplexa zinkgjutningskonstruktioner. Den instängda luften resulterar i gasporositet13, som i princip är bubblor i metallen.

| Funktion | Primär risk | Strategi för begränsning |

|---|---|---|

| Tjock sektion | Krympning | Lägg till matare eller kylar |

| Djup revbensspjäll | Utsprutning/fyllning | Öka dragvinklarna |

| Oventilerade hörn | Instängd gas | Lägg till ventilationskanaler |

Den här detaljerade analysen, som görs direkt från ritningen, är hur vi på PTSMAKE förhindrar kostsamma omarbetningar.

Avancerad DFM och mental simulering förvandlar en statisk ritning till en dynamisk process. Denna framförhållning gör att vi kan identifiera och åtgärda risker som krympning, fyllningsproblem och instängd gas innan produktionen ens har börjat, vilket sparar tid och resurser.

Hur kan du använda efterbearbetning för att rädda delar med mindre kosmetiska defekter?

Att avgöra om en del ska återvinnas är ett ekonomiskt val. Du måste väga kostnaden för omarbetning mot kostnaden för skrotning och nytillverkning. På PTSMAKE utför vi alltid denna analys först.

Godkända procedurer kan rädda en del utan att äventyra dess funktion. Dessa lösningar är endast för mindre kosmetiska problem. Delens integritet kommer alltid i första hand.

| Kostnadsfaktor | Skrota och återskapa | Omarbetning/Salvage |

|---|---|---|

| Material | Full kostnad | Minimal (utfyllnad, polering) |

| Maskintid | Full cykel | Ingen |

| Arbete | Full cykel | Endast tid för omarbetning |

| Ledtid | Utökad | Minimal fördröjning |

Utvärdering av genomförbarhet och godkända metoder

Det första steget är en tydlig kostnads- och intäktsanalys. Beräkna arbets- och materialkostnaderna för omarbetningen. Jämför detta med den totala kostnaden för att tillverka en ny del. Om omarbetningskostnaderna är betydligt lägre är det en framkomlig väg.

För att detta ska fungera krävs specifika, godkända rutiner. Dessa måste vara dokumenterade och repeterbara. Målet är en visuellt acceptabel del som uppfyller alla funktionella specifikationer.

Godkända procedurer för omarbetning

Vi förlitar oss ofta på några få pålitliga metoder för kosmetiska korrigeringar. För ytliga repor eller lätta fläckar fungerar lokal polering eller blandning bra. Detta jämnar försiktigt ut området så att det matchar den omgivande finishen.

För små gropar eller hålrum, särskilt i delar som zinkgjutningskomponenter, är kosmetiska fyllmedel ett alternativ. Det är mycket viktigt att spacklet appliceras före målning eller ytbehandling. Korrekt applicering säkerställer utmärkt Adhesion av substrat14 och ett sömlöst slutresultat. Dessa fillers är enbart till för utseendet och ska aldrig användas på funktionella eller bärande ytor.

| Metod för omarbetning | Bäst för | Viktiga överväganden |

|---|---|---|

| Lokaliserad polering | Mindre repor, skavmärken | Får inte ändra kritiska dimensioner eller toleranser. |

| Blandning | Ojämn ytstruktur | Passar perfekt till den omgivande ytfinishen. |

| Kosmetiska fyllnadsmedel | Små gropar, hålrum, bucklor | Applicera före målning; aldrig på funktionella ytor. |

Det är möjligt att rädda delar med mindre kosmetiska defekter om omarbetningskostnaden är motiverad. Genom att använda godkända, dokumenterade procedurer som lokal polering, blandning eller kosmetiska fyllmedel säkerställs att detaljen förblir fullt funktionsduglig samtidigt som den uppfyller estetiska standarder.

Lås upp lösningar för precisionsgjutning i zink med PTSMAKE

Är du redo att lösa dina utmaningar med zinkgjutning? Samarbeta med PTSMAKE för att få snabba expertofferter för dina högprecisionskomponenter. Utnyttja våra decennier av erfarenhet och avancerade kapacitet för att säkerställa kostnadseffektiva, tillförlitliga och högkvalitativa lösningar som är skräddarsydda för dina projektbehov - skicka in din förfrågan idag!

Läs mer om dessa mikrostrukturer och hur de påverkar materialets styrka och integritet. ↩

Läs mer om hur detta materialfel kan äventyra detaljens integritet och långsiktiga prestanda. ↩

Förstå hur denna egenskap påverkar dina komponenters långsiktiga prestanda under belastning. ↩

Läs om hur denna elektrokemiska process förbättrar hållbarheten och gör det möjligt att färga metalldelar. ↩

Läs mer om vetenskapen bakom mätning för att säkerställa produktkvalitet. ↩

Läs mer om hur denna kemiska process ökar korrosionsbeständigheten på metallytor. ↩

Läs mer om hur olika materialskikt samverkar och påverkar den slutliga detaljens egenskaper och prestanda. ↩

Läs om vad som orsakar porositet och hur vår designvägledning hjälper till att förhindra detta kritiska strukturfel i gjutna delar. ↩

Läs om hur den här mätrapporten verifierar varje detalj i din detalj mot den ursprungliga konstruktionsritningen. ↩

Förstå hur detta finansiella koncept påverkar dina investeringsbeslut inom tillverkningsindustrin. ↩

Upptäck hur datadrivna metoder drastiskt kan förbättra din kvalitet och minska produktionsavfallet. ↩

Lär dig hur denna vätskeegenskap direkt påverkar fyllnadsbeteende och defektbildning. ↩

Upptäck hur instängd luft kan äventyra den strukturella integriteten och hur korrekt ventilationsdesign förhindrar detta. ↩

Lär dig hur korrekt ytbehandling säkerställer en varaktig kosmetisk reparation av hög kvalitet. ↩